吸音塗装、その製造方法およびその使用方法

本発明は、少なくとも2種の高分子よりなる、弾性構造体(1)用の吸音塗装に関する。吸音塗装は、弾性構造体(1)に近い方にあり少なくとも1種の高分子Aよりなる少なくとも1層の塗装層(2)と、弾性構造体(1)から遠い方にあり少なくとも1種の高分子Bよりなる少なくとも1層の塗装層(3)と、を含み、後者の塗装層(3)は、前記少なくとも1種の高分子Aに接して塗布され一体型の合成物を形成し、前記合成物の損失係数は、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある。本発明はまた、そのような塗装の製造方法と、自動車等に吸音塗装を施すためにそのような塗装を使用する使用方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音塗装、詳しくは、機械の筐体や自動車車体用の金属板等の弾性構造体用の吸音塗装に関し、さらにそのような塗装の製造方法に関する。また、本発明は、吸音塗装の使用方法に関する。

【背景技術】

【0002】

例えば、工具の構造体の一部またはその筐体、機械およびその筐体、技術的に可動であるパーツを備える装置(エンジン、変圧器等)の筐体、自動車の構造体(自動車の車体表面や吸音壁等)といった弾性構造体は、振動にさらされる、および/または、構造上発生する音の影響および/または空気を介して伝えられる音による刺激により音を発する。弾性構造体に吸音塗装層を施すことは、かなり以前に提案されているため既に従来技術となっている。このような塗装層は、同種または異種の材料からなる1層で構成してもよいし、同一または異なる材料からなる複数層で構成してもよい。これらの層は、載せる/接着する/付け加えるなどして塗布されたり、充填により塗布されたりする。または、吸音構造が施される構造体に、層複合材料を塗布したり、1種または数種の材料を一度に、連続して、あるいは、一緒に噴霧したりする。自動車車体部に上記のような吸音塗装を塗布する際の基本的な手順については、例えば、非特許文献1および他の多くの文献に記載されている。

【0003】

特許文献1には、振動にさらされる部分用の吸音手段が記載されており、前記手段は、振動にさらされる表面に塗布接着される粘弾性物質からなる内側層と、粘弾性物質に塗布接着される硬質な外側プラスチック層とを含む。粘弾性物質は、5〜95重量パーセントの網状高分子材料と95〜5重量パーセントの網状エラストマーとからなる高分子混合物の形態である相互に入り込んでいる高分子網目の組成物からなり、高分子網目は、本質的に独立して網状になっている。塗装層は、まず第一高分子を好ましくはラテックス形状で作成し、それに第二高分子用の単量体を混合し、次にそのまま単量体を重合し第二高分子とし、このラテックス(任意で更なる成分で強化されている)を吸音層が施される面に通常の方法で塗布し、この合成物に硬質な外側層を塗布し、一体型の塗装層材料を作成する。

【0004】

特許文献2は、車体音響吸収用のそれ自体周知である材料よりなる層の製造方法を開示するが、好ましくは、この材料は噴霧により塗布される。この特許文献2によれば、異なった弾性率を有する二つの被覆材料は、吸音被覆が施される面に、噴霧により連続して塗布されるが、二つの被覆材料の弾性率の値は相対的に異なっており、特に、第二の外側材料の弾性率は第一の内側材料より40倍から1000倍大きい。

【0005】

さらに、自動車における吸音を改善するための多層吸音膜は先行技術により周知であるが、この吸音膜は、ブチルゴム層とラミネーションにより塗布された外側の薄いアルミニウム最上層とからなる。アルミニウム最上層の厚さは、好ましくは約0.1mmであり、従来技術より周知である塗装層材料よりも硬質な吸音性のある合成物が得られる。

【0006】

しかしながら、現在周知となっている吸音性を改善するための材料の不利点は、吸音材料を製造し、それを改善された吸音性を施すべき面に塗布するのに非常にコストがかかることにある。その理由のためだけに、対応策が所望されていた。さらに、複雑な金属板形状を有する自動車車体の特定の部分に関しては、アルミニウム最上層を含む上記のような多層吸音塗装をきれいに自動的に塗布することは不可能であった。そのため、塗布には手作業による念入りな修正が必要となり、そのため吸音材料の実際的な塗布作業はより困難になっていた。

【0007】

またさらに、最新の装置、特に最新の自動車に必要とされる温度、すなわち、マイナス20℃〜プラス80℃の範囲の温度にさらされた際、現在周知となっている材料は、その機械的および吸音特性を維持しなかった。このため、今までにない組成を有し、今までにない経済的な塗布方法に適した吸音材料を作成する必要があったが、さらにその材料は、マイナス20℃〜プラス80℃の全温度領域にわたって改善され安定した吸音特性を有するものである。

【特許文献1】米国特許US3,833,404

【特許文献2】独国特許DE28 52 828

【非特許文献1】ケー・エム・リレイ、 エム・ジェイ・ファス、 ピー・イー・ウエバー著、 「ザ・ソサイエティ・オートモーティブ・エンジニアーズ・インク 2001−01−1464号、 車両床板応用のためのNVH処理の比較」 2001年

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、従来技術の不利点を改善し、機械工学、特に昨今の自動車製造技術において通常適用されるように、便宜的かつコストを削減するような方法で自動的に加工される吸音に適した材料を開発することにある。また、本発明の別の課題は、単位面積当たりの重量が低く上記の方法によって塗布される吸音塗装が、優れた吸音性をもたらすようにすることにある。さらにまた別の課題は、以前に比べて今日さらに広がっている温度領域の全体にわたって、安定した方法で、より優れた特性を示す材料を開発すること、特に、マイナス20℃〜プラス80℃の温度領域全体にわたって優れた吸音性を維持する材料を開発することにある。

【0009】

驚くことに今日わかったことは、多層構造は、少なくとも2種の異なる高分子からなるが、これらの高分子は、異なる硬さの高分子層をもたらすものの、合成物とした場合には、改善された吸音性を示すので、吸音を施すべき面、例えば、機械の筐体や自動車、特に車体へ、迅速に塗布するのに適していることである。

【課題を解決するための手段】

【0010】

本発明は、少なくとも2種の高分子よりなる、弾性構造体用の吸音塗装に関し、吸音塗装は、弾性構造体に近い方にあり少なくとも1種の高分子Aよりなる少なくとも1層の塗装層と、弾性構造体から離れた方にあり少なくとも1種の高分子Bよりなる少なくとも1層の塗装層と、を含み、後者の塗装層は、前記少なくとも1種の高分子Aに接して塗布され、損失係数が、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある一体型合成物を形成する。

【0011】

また、本発明は、下記に詳細を記す吸音塗装を弾性構造体へ塗布する方法に関し、この方法は、弾性構造体にベースコートを任意で塗布する工程と、前記任意で塗布されたベースコートまたは弾性構造体に少なくとも1種の高分子Aよりなる少なくとも1層の塗装層を塗布する工程と、このように塗布された前記塗装層を任意で完全にもしくは部分的に硬化させる工程と、このように塗布され任意で少なくとも一部分硬化させられた前記塗装層に少なくとも1種の高分子Bよりなる少なくとも1層の塗装層を塗布する工程と、このように塗布された前記塗装層を完全に硬化させる工程と、を含む。

【0012】

また、本発明は、工具の構造体の一部またはその筐体上、機械およびその筐体上、機械式可動パーツを備える装置の筐体上、または自動車の構造体上に吸音塗装を形成するために、以下に詳細を記す塗装を使用する使用方法に関する。

【発明を実施するための最良の形態】

【0013】

本発明の中で言及する「弾性構造体1」という表現は、構造上いくらか弾性のある二次元構造体を実質的に意味すると解され、この弾性のために、例えば物理的作用によってもたらされた形状は、少なくともある程度は断念しなくてはならないものの、その物理的作用を受けなくなると多少元の形状に戻る。このような「弾性」という性質はまた、空気により伝達された音による刺激の結果、または構造上発生する音による影響の結果として、弾性構造体上で観察することができる。つまり、弾性構造体は、大変不快に感じられる低周波騒音として感知される上記のような音事象の影響を受けて刺激作用を示すのである。本発明における弾性構造体の典型例として、工具またはその筐体、例えばコンプレッサの筐体やポンプの筐体等の機械およびその筐体といった構造体、エンジンボンネットまたはエンジン室と乗員室の間の壁といった自動車の構造用車体部品等が挙げられる。上記の構造体は、金属板、または、高分子層すなわち高分子膜、または、数枚の金属板の合成物、数層の高分子層の合成物、もしくは1枚か数枚の金属板と1層か数層の高分子層の合成物でできている。

【0014】

上記弾性構造体1の吸音性は、本発明による弾性構造体1用吸音塗装を用いることによって得られるものである。本発明において、吸音塗装は、少なくとも2種の高分子よりなる。本発明によれば、吸音塗装は、弾性構造体1に近い方にあり少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2と、弾性構造体1から遠い方にあり少なくとも1種の高分子Bでできており、少なくとも1種の高分子Aに接して塗布され弾性構造体上に一体型の合成物を形成する少なくとも1層の塗装層3と、を含む。本発明によれば、この吸音塗装が弾性構造体にもたらす損失係数は、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある。

【0015】

当該技術分野と同様に、本発明による吸音塗装によってもたらされる損失係数をここで限定したが、これは前記引用した非特許文献1に記載の方法により求められるものである。

【0016】

本発明による吸音塗装は、高分子材料よりなる少なくとも二つの層を含むが、本発明は、これに限定されない。層数はもっと多くてもよく、例えば3層または4層でもよいが、特に好ましくは、高分子材料よりなる二つの層を含む弾性構造体用吸音塗装である。これらの層のうちの一方である塗装層2は弾性構造体1に近い方、例えば金属板や高分子層に近い方に配置されている。そして、もう一方の塗装層3は、弾性構造体1から遠い方に、すなわちより離れて配置されており、本発明によれば、弾性構造体1に近い方にある塗装層2の少なくとも1種の高分子に接して塗布されている。

【0017】

本発明の特に好ましい実施形態において、本発明による吸音塗装は、2種の高分子AおよびBよりなり、これらの高分子は一体型合成物の形態で弾性構造体上に塗布される。このことは、1層のみからなる塗装と比べて非常に優れた吸音性が得られるため、利点がある。一方、本発明の塗装を用いることにより、特許文献2に記載の2層塗装と比較しても、改善された吸音性が得られる。この改善点は、得られる損失係数によって証明される。本発明によれば、損失係数は0.3よりもよくなるが、これは本発明による塗装の単位面積当たりの重量が従来技術による塗装よりもかなり低いことによって実現される。このことは、自動車製造者にとって特に利点となる。なぜなら、エンジン出力対自動車重量比率を好ましいものとするために、可能な限りの軽量化をするという多くの試みがなされているからである。

【0018】

既に言及したとおり、塗装層2および塗装層3の2層は、それぞれが単一の塗装層(すなわち、1層の塗装層2および1層の塗装層3)で構成されてもよく、または、それぞれを複数の塗装層(すなわち、層2’、2”、2’”および、層3’、3”、3’”)で構成してもよい。好ましくは、単一の塗装層2および単一の塗装層3の2層よりなる構造である。

【0019】

これらの塗装層は、それぞれが単一の高分子材料で構成されてもよく、定義上、塗装層2は高分子材料Aより作られ、塗装層3は高分子材料Bより作られることとするが、これは必須ではない。本発明によれば、塗装層2および3の一方、または塗装層2および3の両方それぞれを数種の高分子材料、例えば、通常は高分子混合体(「混合物」)の形態で存在する2、3種の高分子材料より作ることも可能である。しかし、塗装層2および/または3の高分子材料の特徴は、2種以上の異なる高分子が「混合物」という形態で含まれているという点にある必要はない。つまり、塗装層2および3の一方または両方の高分子材料の特徴は、1つの層内で、1種もしくは数種の高分子の重合度、ならびに/または、1種もしくは数種の高分子の網状度および/もしくはその他の関連性のある特性、特には吸音に関するあらゆる特性が、異なることにあってもよい。すなわち、その特徴は、層がそれぞれの特性に関連した変化度を示すことにあってもよい。このことは、本発明による有益な特性を達成するために必須であるわけではないが、本発明を個別に捉えた場合には好ましいものである。

塗装層2用の1種または数種の高分子Aおよび塗装層3用の1種または数種の高分子Bは、多数の高分子から選択してよい。高分子を選択するにあたって、本発明による吸音塗装で実現し得る吸音性を得るための唯一の決定的要因となるのは塗装の損失係数である。

【0020】

本発明の好適であるが限定はされない実施形態において、本発明による吸音塗装は、少なくとも1種の高分子Aとして、下記の高分子からなるグループから選択される高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル(限定されないが例えば、アクリル酸メチル、アクリル酸エチル、n−プロピルアクリレート、i−プロピルアクリレート、n−ブチルアクリレート、i−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート)、メタクリル酸アルキルエステル(限定されないが例えば、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、i−プロピルメタクリレート、n−ブチルメタクリレート、i−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート)、アクリロニトリル、メタクリロニトリル、ビニル化合物(限定されないが例えば、ビニルアルコール、酢酸ビニル、塩化ビニル、スチレン、α−メチルスチレン、塩化ビニリデン)、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)(限定されないが例えば、エチレン、プロピレン、1−ブテン)および1.3−ジエン(限定されないが例えば、ブタジエン、イソプレン)、の単独重合体、共重合体、および、単独重合体と共重合体との混合物、ならびに、天然ゴム類、合成ゴム類(限定されないが例えば、天然ゴム、ポリブタジエン、ブチルゴム、イソプレンゴム、クロロプレンゴム、チオコールゴム(登録商標)(米国チオコール社)、エチレンプロピレンジエン(例:ブタジエン)ターポリマー、(メタクリル)アクリルジエン(例:ブタジエン)ビニル(例:スチレン)ターポリマー)。

上記高分子のうち1種が使用されてもよいし、数種が使用されてもよい。

【0021】

また、本発明の好適な実施形態として、本発明による吸音塗装は、少なくとも1種の高分子Bとして、下記の高分子からなるグループから選択される高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル(限定されないが例えば、アクリル酸メチル、アクリル酸エチル、n−プロピルアクリレート、i−プロピルアクリレート、n−ブチルアクリレート、i−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート)、メタクリル酸アルキルエステル(限定されないが例えば、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、i−プロピルメタクリレート、n−ブチルメタクリレート、i−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート)、アクリロニトリル、メタクリロニトリル、ビニル化合物(限定されないが例えば、ビニルアルコール、酢酸ビニル、塩化ビニル、スチレン、α−メチルスチレン、塩化ビニリデン)、多価ジオールまたはグリシデルエーテルおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)(限定されないが例えば、エチレン、プロピレン、1−ブテン)および1.3−ジエン(限定されないが例えば、ブタジエン、イソプレン)、エポキシ基含有化合物が添加された化合物(エポキシ樹脂)、フェニレンオキサイド、カーボネート(ポリカーボネート)、ジ/ポリカルボン酸およびジアミン/イミン(ポリカルボン酸アミド/イミド)、スルホン(ポリスルホン)、ジ/ポリカルボン酸およびジ/ポリオール(ポリエステル)、ハロゲン化合物特にはフッ素化合物(限定されないが例えば、テトラフルオロエチレンおよび他の全または部分フッ素化水素)、の単独重合体、共重合体、単独重合体と共重合体との混合物、ならびに、フェノールホルムアルデヒド縮合生成物、ポリアセテール、フェノール樹脂、アミン樹脂(限定されないが例えば、メラミン樹脂、ユリア樹脂、ウレタン樹脂)。

【0022】

上記高分子のうち、塗装層2用の高分子Aとして、下記の高分子が特に好適である:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル類、メタクリル酸アルキルエステル類、の単独重合体、共重合体、単独重合体の混合物、共重合体の混合物、単独重合体と共重合体との混合物、および、ゴム類またはゴム類同士の混合物、ゴム類と上記で述べたその他の高分子との混合物。

さらに、上記高分子のうち、塗装層3用の高分子Bとして、特に好適なのは、エポキシ樹脂、アミン樹脂(特にメラミン樹脂および/またはウレタン樹脂)、ならびに、それらの混合物である。特に効果があるものとしては、例えば、製品SikaDamp630(登録商標)(スイス連邦チューリッヒ、シカ アーゲー)が高分子Aとして用いられるが、この製品は、1種または数種の充填剤(例えば、カーボネート(例:炭酸カルシウム)および/または酸化物(例:酸化チタン、酸化シリコン)、さらに可塑剤、粘着剤、その他添加剤を有するゴム(例:ブチルゴム)である、および/または、製品SikaPower430(登録商標)(スイス連邦チューリッヒ、シカ アーゲー)が高分子Bとして用いられるが、この製品は、エポキシ樹脂とポリウレタン樹脂との混合物であり、任意で添加剤を含んでいる。弾性構造体へ両方の高分子を一体型合成物として塗布することにより、マイナス20℃〜プラス80℃の全温度領域わたって非常に優れた吸音性がもたらされるが、これらの高分子は、噴霧、蒸着、スロットダイを用いた塗布、押出し等による塗布といった周知の方法によって自動的に、金属板やプラスチック高分子構造体といった弾性構造体1に容易に塗布できるが、これは、自動車製造分野において特に望まれていたことである。

【0023】

また、本発明の好適な実施形態としては、塗装層3用の高分子Bのうち少なくとも一つ、効果的には塗装層3用の一つの高分子Bは、網状高分子である。本明細書において、「網状高分子」という表現は、主鎖中における単量体が形成するブロック間の共有結合に加えて、単量体が形成する一つのブロックから単量体が形成する少なくとももう一つのブロックへの共有結合、イオン結合または他の結合のうち少なくとも一つをさらに有する1種または数種の高分子を意味するものとする。高分子が網状化している塗装層3用の高分子Bの典型例として、フェノールホルムアルデヒド樹脂およびポリウレタン樹脂が挙げられる。また、塗装層3用の高分子Bには、単量体が形成する特定のブロックとは異なっており、単量体が形成するブロックの鎖状を網状化することができる成分が含まれることも考えられる。このような網状化成分は、例えば、有機成分であってもよいし、無機成分であってもよい。有機網状化成分としては、例えば、反応型アルデヒド(ホルムアルデヒド、グルタルジアルデヒド)、ジビニルベンゼン、ジメタクリル酸テトラエチレングリコール、ジアミンといった数種の活性基を有する化合物が挙げられる。無機網状化成分としては、例えば、硫黄が挙げられる。

【0024】

さらに、本発明に係る弾性構造体用の吸音塗装の好適な実施形態においては、高分子Bのうち少なくとも一つの硬化後の弾性率が、高分子Aのうち少なくとも一つの硬化後の弾性率より大きい。より好ましくは、弾性構造体1から一番遠い高分子Bの弾性率または塗装層3に高分子Bが一つしかない場合にはその高分子Bの弾性率が、高分子Aのうち少なくとも一つの弾性率または塗装層2に高分子Aが一つしかない場合にはその高分子Aの弾性率より大きい。どちらの場合にも、弾性率の値は硬化後の高分子のものである。さらにより好ましくは、上記少なくとも一つの高分子Bあるいは上記一つの高分子Bの弾性率は、上記少なくとも一つの高分子Aあるいは上記一つの高分子Aの弾性率の10倍未満であり、両者の弾性率の値は硬化後のものである。

【0025】

吸音構造体の各塗装層の厚さは基本的に自由に選択してもよいが、重量すなわち単位面積当たりの重量が最低限になるという要件と、コストが最大限削減されるように自動的な塗布を行うという要件にしたがって決定される。本発明に係る吸音塗装において、弾性構造体1に近い方にあり少なくとも1種の高分子Aよりなる塗装層2の厚さは、0.1〜10mmの範囲、さらに好ましくは0.5〜5mmの範囲にあると効果的である。本発明の別の好適な実施形態によれば、少なくとも1種の高分子Aよりなる塗装層上に塗布され少なくとも1種の高分子Bよりなる塗装層3の厚さは、0.01〜3mmの範囲、好ましくは0.01〜1mmの範囲にある。このように、弾性構造体1に近い方にある塗装層2の厚さが弾性構造体1より遠い方にある塗装層3の厚さより大きいという構造を実現すれば、吸音性について大変優れた値が得られる。さらに、このような塗装層構造は、例えばこのような目的に最も適した噴霧方法やスロットダイを用いてこのような層を塗布する方法により、容易に弾性構造体上に自動的に塗布できるが、これらの方法により、少なくとも2種の塗装層よりなる一体型合成物が生成され、同時に本発明に係る吸音塗装の製造方法のコスト削減が確実なものとされる。

【0026】

優れた吸音性をもたらす本発明の特に好適な実施形態において、本発明による吸音塗装は、アクリル高分子のグループから選択される高分子Aよりなる塗装層、より好ましくはポリブチルメタクリレートまたはブチルゴムよりなる塗装層を、弾性構造体1に近い方にある塗装層2として含み、ならびに/または、エポキシ樹脂および/もしくはウレタン樹脂のグループから選択される少なくとも1種の高分子Bよりなる塗装層を1種または数種の高分子Aに接して塗布し、弾性構造体1から遠い方にある塗装層3として含む。上記の後者で述べた樹脂には、網状成分も含まれる。これらの好適な実施形態によって構成される吸音塗装において、詳しくは、高分子Aよりなる塗装層の厚さは0.5〜5mmの範囲および/または高分子Bよりなる塗装層の厚さは0.01〜1mmの範囲にある。

【0027】

また、本発明の好適な実施形態において、弾性構造体1上の塗装層2および3の2層よりなる吸音塗装構造は、塗装層2用の高分子Aの製造に二つの成分を用いる方式において、1種の高分子主成分を適した硬化剤とともに弾性構造体1に塗布し反応させて、高分子Bより低い弾性率を有する高分子Aとし、次いで、上記と同じ高分子主成分または別の高分子主成分を上記とは別の硬化剤とともに塗布し反応させて、高分子Aより高い弾性率を有する高分子Bとする。このように、弾性のある高分子塗装層Aと硬質な高分子塗装層Bとが弾性構造体1(例えば、金属板)上に好適に生成され、上記の高分子の層は優れた吸音特性を有することとなる。塗装層の塗布および取扱いは簡単である。

【0028】

塗装層2および3の2層はそれぞれ、上記の高分子に加えて、特別な要件に合うような別の成分を含んでもよい。その別の成分は当該技術分野における当業者にとって周知のものであり、以下が含まれる:

充填剤(限定されないが例えば、カーボンブラック、ガラスファイバー、カーボンファイバーといった繊維状物質、酸化シリコン、酸化チタン、酸化アルミニウム、カーボネートといった無機微粒子物質)、粘度調整剤、エージング防止剤、架橋剤等。

【0029】

本発明による吸音塗装は、上記塗装層2および3に加えて、別の塗装層をさらに含んでもよく、これらの追加層は、優れた吸音性(例えば、マイナス20℃〜プラス80℃の全温度領域にわたって損失係数が優れているという意味で)を得るのに決め手とはならないが、吸音性に貢献でき、任意的に他の目的にもかなうことができるものである。そのような層の例として以下のものが挙げられる:

弾性構造体1に好ましくは直接塗布され、弾性構造体への粘着力を増すのに役立ったり、その後に塗布される層の腐食を防止するのに役立つ基層、

弾力構造体から好ましくは一番遠く、例えば少なくとも1種の高分子Bよりなる塗装層3上に塗布され、腐食防止の目的にかなう保護層、

下塗りワニス層および/またはワニス層、

オイル塗布層等。

【0030】

このような構造を有する吸音塗装は、従来技術に比べて実質的により広い温度領域にわたって優れた吸音性を示すという非常に効果的な特性を備えている。特に自動車製造分野においては、近年のエンジンでは温度が著しく高くなってしまうため、以前より広い温度領域にわたって優れた吸音性を得るということは非常に重要である。したがって、マイナス20℃〜プラス80℃の全温度領域にわたって損失係数が優れている上に、高い機械的安定性が伴われていることは、非常に重要であり、本発明による吸音塗装は、特にこれらの特性に関して、従来技術よりも優れている。

【0031】

上記で詳細に説明した吸音塗装は、本発明によれば、次の工程を含む方法により弾性構造体1に蒸着または塗布される:

粘着力の改善、腐食防止または当業者にとって周知である他の理由に対して適切であるまたは必要である限り、プラスチック高分子膜または金属板といった弾性構造体1に、ベースコートを任意で塗布する第一工程と、

任意で塗布されたベースコート層に、またはベースコートが適切でないまたは必要でない場合には直接弾性構造体に、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2を塗布する第二工程。

既に述べたように、塗装層2は1層で塗布しても数層で塗布してもよい。塗装層2は、1層であっても数層であっても、それぞれの層が1種または数種の異なる高分子Aでできていてよい。数種の高分子A間の差異は、必ずしも高分子をなす単量体の形成するブロックが違っていることにある必要はなく、その差異は、同一の単量体を形成するブロックが二つ以上ある場合にはそれらの相対量の比率にあってもよく、高分子の重合度および/または網状度もしくは吸音に関するその他の一つ以上の特性にあってもよい。

【0032】

次の工程に際して、高分子Aは完全にもしくは部分的に硬化され次の工程に備えられる。この硬化工程は任意の工程であるが、通常の環境下で実施される。硬化は完全硬化であってもよいが、その場合には、高分子は実質的に吸音塗装構造にとっては最終段階である段階にまで達する。一方、別の実施形態においては、この高分子の層は部分的にのみ硬化させることも可能であり、または、反応性高分子が含まれる場合には単量体が部分的にのみ反応させられ、例えば、塗装層が、部分的硬化後または単量体の反応による形成後に、第二の塗装層の塗布に適する段階に達するようにすることも可能である。これは、当業者によって決められても、使用される高分子に応じて調整されてもよく、どちらの場合にも発明力を行使するものではない。

【0033】

硬化工程は、当該技術分野における当業者にとって周知の方法で実施されてもよく、特には、硬化媒体の種類、対象物の温度および硬化時間によって決められる。本発明の好適な実施形態では、対象物の温度と硬化時間は、対象物の温度が高いほど硬化時間が短くなるように、互いに従属的に決められる。適している方法としては、例えば(このような例に限定されないが)、環境(酸素、空気の湿度等)に関係成分を接触させたり、適した形態のエネルギー(限定されないが例えば、対流式オーブンの温風、赤外線、紫外線、マイクロ波といった熱)を加えることによって、関係成分に反応を起こさせる形式の(例えば、特には、自己反応方式でなされるような)硬化方法が挙げられる。必要要件は、関係成分にしたがって幅広く適合される必要があるが、当業者が自己の知識に基づいて2、3の適合実験を行って決定してもよい。

【0034】

本発明によれば、次の工程においては、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層3が、上記のように塗布された塗装層2に塗布される。既に述べたように、塗装層3を塗布するのは、1層であっても数層であってもよい。塗装層3は1層であっても数層であっても、それぞれの層が1種または数種の異なる高分子Bでできていてよい。数種の高分子B間の差異は、必ずしも高分子をなす単量体の形成するブロックが違っていることにある必要はなく、その差異は、同一の単量体を形成するブロックが二つ以上ある場合にはそれらの相対量の比率にあってもよく、高分子の重合度および/または網状度もしくは吸音に関するその他の一つ以上の特性にあってもよい。

【0035】

高分子Bの塗布工程が終わるとすぐに、このように塗布された塗装層2および3は完全に硬化される、すなわち、高分子が完全に反応すると、合成物中に効果的な吸音特性を備えた所望の高分子塗装層が形成される。硬化には、上記で述べた方法が用いられればよく、その条件は、当業者が当該技術分野における知識を踏まえて知っている条件を設定してもよく、または当業者が2、3の適合実験の過程で調整した条件を設定してもよい。特に、高分子の硬化方法は、硬化媒体の種類、対象物の温度および硬化時間によって決められる。本発明の好適な実施形態では、対象物の温度と硬化時間は、対象物の温度が高いほど硬化時間が短くなるように、互いに従属的に決められる。

【0036】

上記の工程には、さらに別の工程を任意で追加してもよい。例えば、このように作られた塗装層に保護層を塗布することも望ましい。

【0037】

1種または数種の塗装層、特に1種または数種の塗装層2および/または3の塗布は、当該技術分野における当業者に周知の工程によって実施されてもよい。そういった工程としては、例えば、蒸着工程(噴霧による塗布もしくはスロットダイを用いた塗布ができない材料を使用する場合)、噴霧や圧延により塗布する工程、押出しや浸し塗りにより塗布する工程、または上記の方法のうち2種または数種の組み合わせによる塗布工程が挙げられる。本発明において特に好ましくは、(任意で)ベースコートを塗布する工程と、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2を塗布する工程と、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層3を塗布する工程のうち少なくとも一つが、例えば当業者に周知である本目的に適した噴霧手段を用いた噴霧により、または金型を用いて、またはスロットダイを用いて行われる。より好ましくは、自動噴霧装置を用いた噴霧による塗布であり、この方法は特に自動車製造分野において効果的である。なぜなら、この塗布方法によって多くのコスト削減ができ、金属板の形状が複雑であっても完全かつ迅速に吸音塗装を行うことが可能となるからである。

【0038】

また、本発明の方法の好適な実施形態によると、吸音塗装の少なくとも1種の塗装層の材料は、塗装層を形成するための成分を含む溶液、乳剤、溶融物または単量体の混合物の形態で塗布される。例えば、上記材料は、噴霧により塗布される。さらに好ましくは、吸音塗装の全塗装層の材料が、溶液、乳剤、溶融物または単量体の混合物の形態で塗布される。単量体の混合物を塗布する場合、単量体は塗布の途中または塗布の後に高分子を形成する反応を経るが、効果的なことにこの混合物は塗布の時点で既にすべての成分(触媒、反応促進剤および/または他の必須もしくは所望の成分を含む)を含んでいる。また、さほど好ましくないものの、重合に必要な成分を連続的に塗布することも可能である。

【0039】

通常のバルク重合反応の場合もまた、硬化や反応、特に重合反応の開始は、通常の媒体の影響を受けて実行される。本発明においてもまた、この媒体には、加熱、化学線(UV、特定の波長の光等)放射、マイクロ波の印加または上記二つ以上の方法の組み合わせが含まれる。特に好ましくは、加熱または化学線放射である。方法については、塗装層に具体的に用いられる高分子によって、またはラジカル発生剤の使用(使用の可能性あり)によって、または当業者にとって周知である上記のような種類の反応用の他のパラメータによって、具体的に決められる。

【0040】

最後に、本発明は、上記で述べた塗装の使用方法にも関する。吸音構造体を形成する際の応用範囲は、吸音が必要とされるか所望される全種類の構造体に及ぶ。限定されないが、例えば、工具の構造体の一部またはその筐体、機械およびその筐体、機械的に可動であるパーツを備える装置の筐体、自動車の構造体に、吸音構造は使用される。本発明の特に好ましい応用範囲は、自動車の構造体、例えば、自動車車体部および/またはエンジン室と乗員室の間の壁に吸音塗装を施すことである。

本発明について具体的な実施例を参照してさらに説明するが、本発明はこの実施例のみに限定されるものではない。

【実施例】

【0041】

吸音特性を決定するためのたわみ振動試験を実施するための一般規則は、従来技術のとおりだが、例えば、自動車製造分野における試験は、DIN EN ISO 6721−3に対応するSEA J 1637と、BMW社(バイヤリッシュ モトーレン ベルケ アーゲー)の可噴霧吸音体試験用取扱規則に準拠して実施される。

【0042】

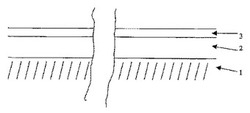

図1のような塗装層構造体を、たわみ振動細片1(光沢研磨された硬化ばね鋼製の大きさ300mm×8mm×1mmである、DIN EN ISO 6721−3に準拠したたわみ振動試験用の供試・測定細片)から作成した。高分子A(SikaDamp630)よりなる塗装層2を上記細片上に3mm厚で塗布した。高分子Aは、物体温度180℃〜210℃の範囲で5分間硬化してもよいし、または155℃〜190℃の範囲で40分間硬化してもよい。硬化後、高分子B(SikaPower430)よりなる塗装層3をスロットダイを用いて5mm厚で塗布した。これに続いて、別の硬化工程を、130℃〜180℃の温度(物体温度)で10分間、または130℃〜160℃で25〜60分間行った。

【0043】

DIN EN ISO 6721−3に準拠した損失係数を測定するために、このように塗装が施されたたわみ振動細片を、試験装置にフリー・クランプ長246±0.5mmで取り付けた。構造体につき少なくとも二つの共鳴値を測定した。得られた値は140Hzに補間または補外され、マイナス20℃〜プラス80℃の測定温度領域の平均値を算出した。測定値は下記の表のとおりである。これらの値は、図2において、損失係数対温度のグラフ表示においても示されている。

【0044】

比較例として、従来技術の構造体についても上記と同様の測定を実施した。たわみ振動細片に塗布された吸音塗装は、5mm厚のアスファルト・コーティングからなるものとした。

【0045】

【表1】

【図面の簡単な説明】

【0046】

【図1】本発明に係る吸音塗装の好適な構造を示す図である。

【図2】本発明に係る吸音塗装と従来技術による吸音塗装とについて、マイナス20℃〜プラス80℃の温度領域にわたる損失係数の測定値をグラフ表示した図である。

【符号の説明】

【0047】

1 弾性構造体

2、3 塗装層

【技術分野】

【0001】

本発明は、吸音塗装、詳しくは、機械の筐体や自動車車体用の金属板等の弾性構造体用の吸音塗装に関し、さらにそのような塗装の製造方法に関する。また、本発明は、吸音塗装の使用方法に関する。

【背景技術】

【0002】

例えば、工具の構造体の一部またはその筐体、機械およびその筐体、技術的に可動であるパーツを備える装置(エンジン、変圧器等)の筐体、自動車の構造体(自動車の車体表面や吸音壁等)といった弾性構造体は、振動にさらされる、および/または、構造上発生する音の影響および/または空気を介して伝えられる音による刺激により音を発する。弾性構造体に吸音塗装層を施すことは、かなり以前に提案されているため既に従来技術となっている。このような塗装層は、同種または異種の材料からなる1層で構成してもよいし、同一または異なる材料からなる複数層で構成してもよい。これらの層は、載せる/接着する/付け加えるなどして塗布されたり、充填により塗布されたりする。または、吸音構造が施される構造体に、層複合材料を塗布したり、1種または数種の材料を一度に、連続して、あるいは、一緒に噴霧したりする。自動車車体部に上記のような吸音塗装を塗布する際の基本的な手順については、例えば、非特許文献1および他の多くの文献に記載されている。

【0003】

特許文献1には、振動にさらされる部分用の吸音手段が記載されており、前記手段は、振動にさらされる表面に塗布接着される粘弾性物質からなる内側層と、粘弾性物質に塗布接着される硬質な外側プラスチック層とを含む。粘弾性物質は、5〜95重量パーセントの網状高分子材料と95〜5重量パーセントの網状エラストマーとからなる高分子混合物の形態である相互に入り込んでいる高分子網目の組成物からなり、高分子網目は、本質的に独立して網状になっている。塗装層は、まず第一高分子を好ましくはラテックス形状で作成し、それに第二高分子用の単量体を混合し、次にそのまま単量体を重合し第二高分子とし、このラテックス(任意で更なる成分で強化されている)を吸音層が施される面に通常の方法で塗布し、この合成物に硬質な外側層を塗布し、一体型の塗装層材料を作成する。

【0004】

特許文献2は、車体音響吸収用のそれ自体周知である材料よりなる層の製造方法を開示するが、好ましくは、この材料は噴霧により塗布される。この特許文献2によれば、異なった弾性率を有する二つの被覆材料は、吸音被覆が施される面に、噴霧により連続して塗布されるが、二つの被覆材料の弾性率の値は相対的に異なっており、特に、第二の外側材料の弾性率は第一の内側材料より40倍から1000倍大きい。

【0005】

さらに、自動車における吸音を改善するための多層吸音膜は先行技術により周知であるが、この吸音膜は、ブチルゴム層とラミネーションにより塗布された外側の薄いアルミニウム最上層とからなる。アルミニウム最上層の厚さは、好ましくは約0.1mmであり、従来技術より周知である塗装層材料よりも硬質な吸音性のある合成物が得られる。

【0006】

しかしながら、現在周知となっている吸音性を改善するための材料の不利点は、吸音材料を製造し、それを改善された吸音性を施すべき面に塗布するのに非常にコストがかかることにある。その理由のためだけに、対応策が所望されていた。さらに、複雑な金属板形状を有する自動車車体の特定の部分に関しては、アルミニウム最上層を含む上記のような多層吸音塗装をきれいに自動的に塗布することは不可能であった。そのため、塗布には手作業による念入りな修正が必要となり、そのため吸音材料の実際的な塗布作業はより困難になっていた。

【0007】

またさらに、最新の装置、特に最新の自動車に必要とされる温度、すなわち、マイナス20℃〜プラス80℃の範囲の温度にさらされた際、現在周知となっている材料は、その機械的および吸音特性を維持しなかった。このため、今までにない組成を有し、今までにない経済的な塗布方法に適した吸音材料を作成する必要があったが、さらにその材料は、マイナス20℃〜プラス80℃の全温度領域にわたって改善され安定した吸音特性を有するものである。

【特許文献1】米国特許US3,833,404

【特許文献2】独国特許DE28 52 828

【非特許文献1】ケー・エム・リレイ、 エム・ジェイ・ファス、 ピー・イー・ウエバー著、 「ザ・ソサイエティ・オートモーティブ・エンジニアーズ・インク 2001−01−1464号、 車両床板応用のためのNVH処理の比較」 2001年

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、従来技術の不利点を改善し、機械工学、特に昨今の自動車製造技術において通常適用されるように、便宜的かつコストを削減するような方法で自動的に加工される吸音に適した材料を開発することにある。また、本発明の別の課題は、単位面積当たりの重量が低く上記の方法によって塗布される吸音塗装が、優れた吸音性をもたらすようにすることにある。さらにまた別の課題は、以前に比べて今日さらに広がっている温度領域の全体にわたって、安定した方法で、より優れた特性を示す材料を開発すること、特に、マイナス20℃〜プラス80℃の温度領域全体にわたって優れた吸音性を維持する材料を開発することにある。

【0009】

驚くことに今日わかったことは、多層構造は、少なくとも2種の異なる高分子からなるが、これらの高分子は、異なる硬さの高分子層をもたらすものの、合成物とした場合には、改善された吸音性を示すので、吸音を施すべき面、例えば、機械の筐体や自動車、特に車体へ、迅速に塗布するのに適していることである。

【課題を解決するための手段】

【0010】

本発明は、少なくとも2種の高分子よりなる、弾性構造体用の吸音塗装に関し、吸音塗装は、弾性構造体に近い方にあり少なくとも1種の高分子Aよりなる少なくとも1層の塗装層と、弾性構造体から離れた方にあり少なくとも1種の高分子Bよりなる少なくとも1層の塗装層と、を含み、後者の塗装層は、前記少なくとも1種の高分子Aに接して塗布され、損失係数が、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある一体型合成物を形成する。

【0011】

また、本発明は、下記に詳細を記す吸音塗装を弾性構造体へ塗布する方法に関し、この方法は、弾性構造体にベースコートを任意で塗布する工程と、前記任意で塗布されたベースコートまたは弾性構造体に少なくとも1種の高分子Aよりなる少なくとも1層の塗装層を塗布する工程と、このように塗布された前記塗装層を任意で完全にもしくは部分的に硬化させる工程と、このように塗布され任意で少なくとも一部分硬化させられた前記塗装層に少なくとも1種の高分子Bよりなる少なくとも1層の塗装層を塗布する工程と、このように塗布された前記塗装層を完全に硬化させる工程と、を含む。

【0012】

また、本発明は、工具の構造体の一部またはその筐体上、機械およびその筐体上、機械式可動パーツを備える装置の筐体上、または自動車の構造体上に吸音塗装を形成するために、以下に詳細を記す塗装を使用する使用方法に関する。

【発明を実施するための最良の形態】

【0013】

本発明の中で言及する「弾性構造体1」という表現は、構造上いくらか弾性のある二次元構造体を実質的に意味すると解され、この弾性のために、例えば物理的作用によってもたらされた形状は、少なくともある程度は断念しなくてはならないものの、その物理的作用を受けなくなると多少元の形状に戻る。このような「弾性」という性質はまた、空気により伝達された音による刺激の結果、または構造上発生する音による影響の結果として、弾性構造体上で観察することができる。つまり、弾性構造体は、大変不快に感じられる低周波騒音として感知される上記のような音事象の影響を受けて刺激作用を示すのである。本発明における弾性構造体の典型例として、工具またはその筐体、例えばコンプレッサの筐体やポンプの筐体等の機械およびその筐体といった構造体、エンジンボンネットまたはエンジン室と乗員室の間の壁といった自動車の構造用車体部品等が挙げられる。上記の構造体は、金属板、または、高分子層すなわち高分子膜、または、数枚の金属板の合成物、数層の高分子層の合成物、もしくは1枚か数枚の金属板と1層か数層の高分子層の合成物でできている。

【0014】

上記弾性構造体1の吸音性は、本発明による弾性構造体1用吸音塗装を用いることによって得られるものである。本発明において、吸音塗装は、少なくとも2種の高分子よりなる。本発明によれば、吸音塗装は、弾性構造体1に近い方にあり少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2と、弾性構造体1から遠い方にあり少なくとも1種の高分子Bでできており、少なくとも1種の高分子Aに接して塗布され弾性構造体上に一体型の合成物を形成する少なくとも1層の塗装層3と、を含む。本発明によれば、この吸音塗装が弾性構造体にもたらす損失係数は、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある。

【0015】

当該技術分野と同様に、本発明による吸音塗装によってもたらされる損失係数をここで限定したが、これは前記引用した非特許文献1に記載の方法により求められるものである。

【0016】

本発明による吸音塗装は、高分子材料よりなる少なくとも二つの層を含むが、本発明は、これに限定されない。層数はもっと多くてもよく、例えば3層または4層でもよいが、特に好ましくは、高分子材料よりなる二つの層を含む弾性構造体用吸音塗装である。これらの層のうちの一方である塗装層2は弾性構造体1に近い方、例えば金属板や高分子層に近い方に配置されている。そして、もう一方の塗装層3は、弾性構造体1から遠い方に、すなわちより離れて配置されており、本発明によれば、弾性構造体1に近い方にある塗装層2の少なくとも1種の高分子に接して塗布されている。

【0017】

本発明の特に好ましい実施形態において、本発明による吸音塗装は、2種の高分子AおよびBよりなり、これらの高分子は一体型合成物の形態で弾性構造体上に塗布される。このことは、1層のみからなる塗装と比べて非常に優れた吸音性が得られるため、利点がある。一方、本発明の塗装を用いることにより、特許文献2に記載の2層塗装と比較しても、改善された吸音性が得られる。この改善点は、得られる損失係数によって証明される。本発明によれば、損失係数は0.3よりもよくなるが、これは本発明による塗装の単位面積当たりの重量が従来技術による塗装よりもかなり低いことによって実現される。このことは、自動車製造者にとって特に利点となる。なぜなら、エンジン出力対自動車重量比率を好ましいものとするために、可能な限りの軽量化をするという多くの試みがなされているからである。

【0018】

既に言及したとおり、塗装層2および塗装層3の2層は、それぞれが単一の塗装層(すなわち、1層の塗装層2および1層の塗装層3)で構成されてもよく、または、それぞれを複数の塗装層(すなわち、層2’、2”、2’”および、層3’、3”、3’”)で構成してもよい。好ましくは、単一の塗装層2および単一の塗装層3の2層よりなる構造である。

【0019】

これらの塗装層は、それぞれが単一の高分子材料で構成されてもよく、定義上、塗装層2は高分子材料Aより作られ、塗装層3は高分子材料Bより作られることとするが、これは必須ではない。本発明によれば、塗装層2および3の一方、または塗装層2および3の両方それぞれを数種の高分子材料、例えば、通常は高分子混合体(「混合物」)の形態で存在する2、3種の高分子材料より作ることも可能である。しかし、塗装層2および/または3の高分子材料の特徴は、2種以上の異なる高分子が「混合物」という形態で含まれているという点にある必要はない。つまり、塗装層2および3の一方または両方の高分子材料の特徴は、1つの層内で、1種もしくは数種の高分子の重合度、ならびに/または、1種もしくは数種の高分子の網状度および/もしくはその他の関連性のある特性、特には吸音に関するあらゆる特性が、異なることにあってもよい。すなわち、その特徴は、層がそれぞれの特性に関連した変化度を示すことにあってもよい。このことは、本発明による有益な特性を達成するために必須であるわけではないが、本発明を個別に捉えた場合には好ましいものである。

塗装層2用の1種または数種の高分子Aおよび塗装層3用の1種または数種の高分子Bは、多数の高分子から選択してよい。高分子を選択するにあたって、本発明による吸音塗装で実現し得る吸音性を得るための唯一の決定的要因となるのは塗装の損失係数である。

【0020】

本発明の好適であるが限定はされない実施形態において、本発明による吸音塗装は、少なくとも1種の高分子Aとして、下記の高分子からなるグループから選択される高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル(限定されないが例えば、アクリル酸メチル、アクリル酸エチル、n−プロピルアクリレート、i−プロピルアクリレート、n−ブチルアクリレート、i−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート)、メタクリル酸アルキルエステル(限定されないが例えば、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、i−プロピルメタクリレート、n−ブチルメタクリレート、i−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート)、アクリロニトリル、メタクリロニトリル、ビニル化合物(限定されないが例えば、ビニルアルコール、酢酸ビニル、塩化ビニル、スチレン、α−メチルスチレン、塩化ビニリデン)、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)(限定されないが例えば、エチレン、プロピレン、1−ブテン)および1.3−ジエン(限定されないが例えば、ブタジエン、イソプレン)、の単独重合体、共重合体、および、単独重合体と共重合体との混合物、ならびに、天然ゴム類、合成ゴム類(限定されないが例えば、天然ゴム、ポリブタジエン、ブチルゴム、イソプレンゴム、クロロプレンゴム、チオコールゴム(登録商標)(米国チオコール社)、エチレンプロピレンジエン(例:ブタジエン)ターポリマー、(メタクリル)アクリルジエン(例:ブタジエン)ビニル(例:スチレン)ターポリマー)。

上記高分子のうち1種が使用されてもよいし、数種が使用されてもよい。

【0021】

また、本発明の好適な実施形態として、本発明による吸音塗装は、少なくとも1種の高分子Bとして、下記の高分子からなるグループから選択される高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル(限定されないが例えば、アクリル酸メチル、アクリル酸エチル、n−プロピルアクリレート、i−プロピルアクリレート、n−ブチルアクリレート、i−ブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート)、メタクリル酸アルキルエステル(限定されないが例えば、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、i−プロピルメタクリレート、n−ブチルメタクリレート、i−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート)、アクリロニトリル、メタクリロニトリル、ビニル化合物(限定されないが例えば、ビニルアルコール、酢酸ビニル、塩化ビニル、スチレン、α−メチルスチレン、塩化ビニリデン)、多価ジオールまたはグリシデルエーテルおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)(限定されないが例えば、エチレン、プロピレン、1−ブテン)および1.3−ジエン(限定されないが例えば、ブタジエン、イソプレン)、エポキシ基含有化合物が添加された化合物(エポキシ樹脂)、フェニレンオキサイド、カーボネート(ポリカーボネート)、ジ/ポリカルボン酸およびジアミン/イミン(ポリカルボン酸アミド/イミド)、スルホン(ポリスルホン)、ジ/ポリカルボン酸およびジ/ポリオール(ポリエステル)、ハロゲン化合物特にはフッ素化合物(限定されないが例えば、テトラフルオロエチレンおよび他の全または部分フッ素化水素)、の単独重合体、共重合体、単独重合体と共重合体との混合物、ならびに、フェノールホルムアルデヒド縮合生成物、ポリアセテール、フェノール樹脂、アミン樹脂(限定されないが例えば、メラミン樹脂、ユリア樹脂、ウレタン樹脂)。

【0022】

上記高分子のうち、塗装層2用の高分子Aとして、下記の高分子が特に好適である:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル類、メタクリル酸アルキルエステル類、の単独重合体、共重合体、単独重合体の混合物、共重合体の混合物、単独重合体と共重合体との混合物、および、ゴム類またはゴム類同士の混合物、ゴム類と上記で述べたその他の高分子との混合物。

さらに、上記高分子のうち、塗装層3用の高分子Bとして、特に好適なのは、エポキシ樹脂、アミン樹脂(特にメラミン樹脂および/またはウレタン樹脂)、ならびに、それらの混合物である。特に効果があるものとしては、例えば、製品SikaDamp630(登録商標)(スイス連邦チューリッヒ、シカ アーゲー)が高分子Aとして用いられるが、この製品は、1種または数種の充填剤(例えば、カーボネート(例:炭酸カルシウム)および/または酸化物(例:酸化チタン、酸化シリコン)、さらに可塑剤、粘着剤、その他添加剤を有するゴム(例:ブチルゴム)である、および/または、製品SikaPower430(登録商標)(スイス連邦チューリッヒ、シカ アーゲー)が高分子Bとして用いられるが、この製品は、エポキシ樹脂とポリウレタン樹脂との混合物であり、任意で添加剤を含んでいる。弾性構造体へ両方の高分子を一体型合成物として塗布することにより、マイナス20℃〜プラス80℃の全温度領域わたって非常に優れた吸音性がもたらされるが、これらの高分子は、噴霧、蒸着、スロットダイを用いた塗布、押出し等による塗布といった周知の方法によって自動的に、金属板やプラスチック高分子構造体といった弾性構造体1に容易に塗布できるが、これは、自動車製造分野において特に望まれていたことである。

【0023】

また、本発明の好適な実施形態としては、塗装層3用の高分子Bのうち少なくとも一つ、効果的には塗装層3用の一つの高分子Bは、網状高分子である。本明細書において、「網状高分子」という表現は、主鎖中における単量体が形成するブロック間の共有結合に加えて、単量体が形成する一つのブロックから単量体が形成する少なくとももう一つのブロックへの共有結合、イオン結合または他の結合のうち少なくとも一つをさらに有する1種または数種の高分子を意味するものとする。高分子が網状化している塗装層3用の高分子Bの典型例として、フェノールホルムアルデヒド樹脂およびポリウレタン樹脂が挙げられる。また、塗装層3用の高分子Bには、単量体が形成する特定のブロックとは異なっており、単量体が形成するブロックの鎖状を網状化することができる成分が含まれることも考えられる。このような網状化成分は、例えば、有機成分であってもよいし、無機成分であってもよい。有機網状化成分としては、例えば、反応型アルデヒド(ホルムアルデヒド、グルタルジアルデヒド)、ジビニルベンゼン、ジメタクリル酸テトラエチレングリコール、ジアミンといった数種の活性基を有する化合物が挙げられる。無機網状化成分としては、例えば、硫黄が挙げられる。

【0024】

さらに、本発明に係る弾性構造体用の吸音塗装の好適な実施形態においては、高分子Bのうち少なくとも一つの硬化後の弾性率が、高分子Aのうち少なくとも一つの硬化後の弾性率より大きい。より好ましくは、弾性構造体1から一番遠い高分子Bの弾性率または塗装層3に高分子Bが一つしかない場合にはその高分子Bの弾性率が、高分子Aのうち少なくとも一つの弾性率または塗装層2に高分子Aが一つしかない場合にはその高分子Aの弾性率より大きい。どちらの場合にも、弾性率の値は硬化後の高分子のものである。さらにより好ましくは、上記少なくとも一つの高分子Bあるいは上記一つの高分子Bの弾性率は、上記少なくとも一つの高分子Aあるいは上記一つの高分子Aの弾性率の10倍未満であり、両者の弾性率の値は硬化後のものである。

【0025】

吸音構造体の各塗装層の厚さは基本的に自由に選択してもよいが、重量すなわち単位面積当たりの重量が最低限になるという要件と、コストが最大限削減されるように自動的な塗布を行うという要件にしたがって決定される。本発明に係る吸音塗装において、弾性構造体1に近い方にあり少なくとも1種の高分子Aよりなる塗装層2の厚さは、0.1〜10mmの範囲、さらに好ましくは0.5〜5mmの範囲にあると効果的である。本発明の別の好適な実施形態によれば、少なくとも1種の高分子Aよりなる塗装層上に塗布され少なくとも1種の高分子Bよりなる塗装層3の厚さは、0.01〜3mmの範囲、好ましくは0.01〜1mmの範囲にある。このように、弾性構造体1に近い方にある塗装層2の厚さが弾性構造体1より遠い方にある塗装層3の厚さより大きいという構造を実現すれば、吸音性について大変優れた値が得られる。さらに、このような塗装層構造は、例えばこのような目的に最も適した噴霧方法やスロットダイを用いてこのような層を塗布する方法により、容易に弾性構造体上に自動的に塗布できるが、これらの方法により、少なくとも2種の塗装層よりなる一体型合成物が生成され、同時に本発明に係る吸音塗装の製造方法のコスト削減が確実なものとされる。

【0026】

優れた吸音性をもたらす本発明の特に好適な実施形態において、本発明による吸音塗装は、アクリル高分子のグループから選択される高分子Aよりなる塗装層、より好ましくはポリブチルメタクリレートまたはブチルゴムよりなる塗装層を、弾性構造体1に近い方にある塗装層2として含み、ならびに/または、エポキシ樹脂および/もしくはウレタン樹脂のグループから選択される少なくとも1種の高分子Bよりなる塗装層を1種または数種の高分子Aに接して塗布し、弾性構造体1から遠い方にある塗装層3として含む。上記の後者で述べた樹脂には、網状成分も含まれる。これらの好適な実施形態によって構成される吸音塗装において、詳しくは、高分子Aよりなる塗装層の厚さは0.5〜5mmの範囲および/または高分子Bよりなる塗装層の厚さは0.01〜1mmの範囲にある。

【0027】

また、本発明の好適な実施形態において、弾性構造体1上の塗装層2および3の2層よりなる吸音塗装構造は、塗装層2用の高分子Aの製造に二つの成分を用いる方式において、1種の高分子主成分を適した硬化剤とともに弾性構造体1に塗布し反応させて、高分子Bより低い弾性率を有する高分子Aとし、次いで、上記と同じ高分子主成分または別の高分子主成分を上記とは別の硬化剤とともに塗布し反応させて、高分子Aより高い弾性率を有する高分子Bとする。このように、弾性のある高分子塗装層Aと硬質な高分子塗装層Bとが弾性構造体1(例えば、金属板)上に好適に生成され、上記の高分子の層は優れた吸音特性を有することとなる。塗装層の塗布および取扱いは簡単である。

【0028】

塗装層2および3の2層はそれぞれ、上記の高分子に加えて、特別な要件に合うような別の成分を含んでもよい。その別の成分は当該技術分野における当業者にとって周知のものであり、以下が含まれる:

充填剤(限定されないが例えば、カーボンブラック、ガラスファイバー、カーボンファイバーといった繊維状物質、酸化シリコン、酸化チタン、酸化アルミニウム、カーボネートといった無機微粒子物質)、粘度調整剤、エージング防止剤、架橋剤等。

【0029】

本発明による吸音塗装は、上記塗装層2および3に加えて、別の塗装層をさらに含んでもよく、これらの追加層は、優れた吸音性(例えば、マイナス20℃〜プラス80℃の全温度領域にわたって損失係数が優れているという意味で)を得るのに決め手とはならないが、吸音性に貢献でき、任意的に他の目的にもかなうことができるものである。そのような層の例として以下のものが挙げられる:

弾性構造体1に好ましくは直接塗布され、弾性構造体への粘着力を増すのに役立ったり、その後に塗布される層の腐食を防止するのに役立つ基層、

弾力構造体から好ましくは一番遠く、例えば少なくとも1種の高分子Bよりなる塗装層3上に塗布され、腐食防止の目的にかなう保護層、

下塗りワニス層および/またはワニス層、

オイル塗布層等。

【0030】

このような構造を有する吸音塗装は、従来技術に比べて実質的により広い温度領域にわたって優れた吸音性を示すという非常に効果的な特性を備えている。特に自動車製造分野においては、近年のエンジンでは温度が著しく高くなってしまうため、以前より広い温度領域にわたって優れた吸音性を得るということは非常に重要である。したがって、マイナス20℃〜プラス80℃の全温度領域にわたって損失係数が優れている上に、高い機械的安定性が伴われていることは、非常に重要であり、本発明による吸音塗装は、特にこれらの特性に関して、従来技術よりも優れている。

【0031】

上記で詳細に説明した吸音塗装は、本発明によれば、次の工程を含む方法により弾性構造体1に蒸着または塗布される:

粘着力の改善、腐食防止または当業者にとって周知である他の理由に対して適切であるまたは必要である限り、プラスチック高分子膜または金属板といった弾性構造体1に、ベースコートを任意で塗布する第一工程と、

任意で塗布されたベースコート層に、またはベースコートが適切でないまたは必要でない場合には直接弾性構造体に、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2を塗布する第二工程。

既に述べたように、塗装層2は1層で塗布しても数層で塗布してもよい。塗装層2は、1層であっても数層であっても、それぞれの層が1種または数種の異なる高分子Aでできていてよい。数種の高分子A間の差異は、必ずしも高分子をなす単量体の形成するブロックが違っていることにある必要はなく、その差異は、同一の単量体を形成するブロックが二つ以上ある場合にはそれらの相対量の比率にあってもよく、高分子の重合度および/または網状度もしくは吸音に関するその他の一つ以上の特性にあってもよい。

【0032】

次の工程に際して、高分子Aは完全にもしくは部分的に硬化され次の工程に備えられる。この硬化工程は任意の工程であるが、通常の環境下で実施される。硬化は完全硬化であってもよいが、その場合には、高分子は実質的に吸音塗装構造にとっては最終段階である段階にまで達する。一方、別の実施形態においては、この高分子の層は部分的にのみ硬化させることも可能であり、または、反応性高分子が含まれる場合には単量体が部分的にのみ反応させられ、例えば、塗装層が、部分的硬化後または単量体の反応による形成後に、第二の塗装層の塗布に適する段階に達するようにすることも可能である。これは、当業者によって決められても、使用される高分子に応じて調整されてもよく、どちらの場合にも発明力を行使するものではない。

【0033】

硬化工程は、当該技術分野における当業者にとって周知の方法で実施されてもよく、特には、硬化媒体の種類、対象物の温度および硬化時間によって決められる。本発明の好適な実施形態では、対象物の温度と硬化時間は、対象物の温度が高いほど硬化時間が短くなるように、互いに従属的に決められる。適している方法としては、例えば(このような例に限定されないが)、環境(酸素、空気の湿度等)に関係成分を接触させたり、適した形態のエネルギー(限定されないが例えば、対流式オーブンの温風、赤外線、紫外線、マイクロ波といった熱)を加えることによって、関係成分に反応を起こさせる形式の(例えば、特には、自己反応方式でなされるような)硬化方法が挙げられる。必要要件は、関係成分にしたがって幅広く適合される必要があるが、当業者が自己の知識に基づいて2、3の適合実験を行って決定してもよい。

【0034】

本発明によれば、次の工程においては、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層3が、上記のように塗布された塗装層2に塗布される。既に述べたように、塗装層3を塗布するのは、1層であっても数層であってもよい。塗装層3は1層であっても数層であっても、それぞれの層が1種または数種の異なる高分子Bでできていてよい。数種の高分子B間の差異は、必ずしも高分子をなす単量体の形成するブロックが違っていることにある必要はなく、その差異は、同一の単量体を形成するブロックが二つ以上ある場合にはそれらの相対量の比率にあってもよく、高分子の重合度および/または網状度もしくは吸音に関するその他の一つ以上の特性にあってもよい。

【0035】

高分子Bの塗布工程が終わるとすぐに、このように塗布された塗装層2および3は完全に硬化される、すなわち、高分子が完全に反応すると、合成物中に効果的な吸音特性を備えた所望の高分子塗装層が形成される。硬化には、上記で述べた方法が用いられればよく、その条件は、当業者が当該技術分野における知識を踏まえて知っている条件を設定してもよく、または当業者が2、3の適合実験の過程で調整した条件を設定してもよい。特に、高分子の硬化方法は、硬化媒体の種類、対象物の温度および硬化時間によって決められる。本発明の好適な実施形態では、対象物の温度と硬化時間は、対象物の温度が高いほど硬化時間が短くなるように、互いに従属的に決められる。

【0036】

上記の工程には、さらに別の工程を任意で追加してもよい。例えば、このように作られた塗装層に保護層を塗布することも望ましい。

【0037】

1種または数種の塗装層、特に1種または数種の塗装層2および/または3の塗布は、当該技術分野における当業者に周知の工程によって実施されてもよい。そういった工程としては、例えば、蒸着工程(噴霧による塗布もしくはスロットダイを用いた塗布ができない材料を使用する場合)、噴霧や圧延により塗布する工程、押出しや浸し塗りにより塗布する工程、または上記の方法のうち2種または数種の組み合わせによる塗布工程が挙げられる。本発明において特に好ましくは、(任意で)ベースコートを塗布する工程と、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層2を塗布する工程と、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層3を塗布する工程のうち少なくとも一つが、例えば当業者に周知である本目的に適した噴霧手段を用いた噴霧により、または金型を用いて、またはスロットダイを用いて行われる。より好ましくは、自動噴霧装置を用いた噴霧による塗布であり、この方法は特に自動車製造分野において効果的である。なぜなら、この塗布方法によって多くのコスト削減ができ、金属板の形状が複雑であっても完全かつ迅速に吸音塗装を行うことが可能となるからである。

【0038】

また、本発明の方法の好適な実施形態によると、吸音塗装の少なくとも1種の塗装層の材料は、塗装層を形成するための成分を含む溶液、乳剤、溶融物または単量体の混合物の形態で塗布される。例えば、上記材料は、噴霧により塗布される。さらに好ましくは、吸音塗装の全塗装層の材料が、溶液、乳剤、溶融物または単量体の混合物の形態で塗布される。単量体の混合物を塗布する場合、単量体は塗布の途中または塗布の後に高分子を形成する反応を経るが、効果的なことにこの混合物は塗布の時点で既にすべての成分(触媒、反応促進剤および/または他の必須もしくは所望の成分を含む)を含んでいる。また、さほど好ましくないものの、重合に必要な成分を連続的に塗布することも可能である。

【0039】

通常のバルク重合反応の場合もまた、硬化や反応、特に重合反応の開始は、通常の媒体の影響を受けて実行される。本発明においてもまた、この媒体には、加熱、化学線(UV、特定の波長の光等)放射、マイクロ波の印加または上記二つ以上の方法の組み合わせが含まれる。特に好ましくは、加熱または化学線放射である。方法については、塗装層に具体的に用いられる高分子によって、またはラジカル発生剤の使用(使用の可能性あり)によって、または当業者にとって周知である上記のような種類の反応用の他のパラメータによって、具体的に決められる。

【0040】

最後に、本発明は、上記で述べた塗装の使用方法にも関する。吸音構造体を形成する際の応用範囲は、吸音が必要とされるか所望される全種類の構造体に及ぶ。限定されないが、例えば、工具の構造体の一部またはその筐体、機械およびその筐体、機械的に可動であるパーツを備える装置の筐体、自動車の構造体に、吸音構造は使用される。本発明の特に好ましい応用範囲は、自動車の構造体、例えば、自動車車体部および/またはエンジン室と乗員室の間の壁に吸音塗装を施すことである。

本発明について具体的な実施例を参照してさらに説明するが、本発明はこの実施例のみに限定されるものではない。

【実施例】

【0041】

吸音特性を決定するためのたわみ振動試験を実施するための一般規則は、従来技術のとおりだが、例えば、自動車製造分野における試験は、DIN EN ISO 6721−3に対応するSEA J 1637と、BMW社(バイヤリッシュ モトーレン ベルケ アーゲー)の可噴霧吸音体試験用取扱規則に準拠して実施される。

【0042】

図1のような塗装層構造体を、たわみ振動細片1(光沢研磨された硬化ばね鋼製の大きさ300mm×8mm×1mmである、DIN EN ISO 6721−3に準拠したたわみ振動試験用の供試・測定細片)から作成した。高分子A(SikaDamp630)よりなる塗装層2を上記細片上に3mm厚で塗布した。高分子Aは、物体温度180℃〜210℃の範囲で5分間硬化してもよいし、または155℃〜190℃の範囲で40分間硬化してもよい。硬化後、高分子B(SikaPower430)よりなる塗装層3をスロットダイを用いて5mm厚で塗布した。これに続いて、別の硬化工程を、130℃〜180℃の温度(物体温度)で10分間、または130℃〜160℃で25〜60分間行った。

【0043】

DIN EN ISO 6721−3に準拠した損失係数を測定するために、このように塗装が施されたたわみ振動細片を、試験装置にフリー・クランプ長246±0.5mmで取り付けた。構造体につき少なくとも二つの共鳴値を測定した。得られた値は140Hzに補間または補外され、マイナス20℃〜プラス80℃の測定温度領域の平均値を算出した。測定値は下記の表のとおりである。これらの値は、図2において、損失係数対温度のグラフ表示においても示されている。

【0044】

比較例として、従来技術の構造体についても上記と同様の測定を実施した。たわみ振動細片に塗布された吸音塗装は、5mm厚のアスファルト・コーティングからなるものとした。

【0045】

【表1】

【図面の簡単な説明】

【0046】

【図1】本発明に係る吸音塗装の好適な構造を示す図である。

【図2】本発明に係る吸音塗装と従来技術による吸音塗装とについて、マイナス20℃〜プラス80℃の温度領域にわたる損失係数の測定値をグラフ表示した図である。

【符号の説明】

【0047】

1 弾性構造体

2、3 塗装層

【特許請求の範囲】

【請求項1】

少なくとも2種の高分子よりなる、弾性構造体(1)用の吸音塗装は、

弾性構造体(1)に近い方にあり、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層(2)と、

弾性構造体(1)から遠い方にあり、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層(3)と、

を含み、

後者の塗装層(3)が、前記少なくとも1種の高分子Aに接して塗布されることにより、一体型の合成物が形成され、該合成物の損失係数は、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある。

【請求項2】

請求項1に記載の弾性構造体(1)用の吸音塗装は、一体型合成物の形態である2種の高分子AおよびBよりなる。

【請求項3】

請求項1または2に記載の弾性構造体(1)用の吸音塗装において、

前記弾性構造体(1)に近い方にあり少なくとも1種の高分子Aよりなる塗装層(2)の厚さは、0.1〜10mmの範囲、好ましくは、0.5〜5mmの範囲にある。

【請求項4】

請求項1から請求項3のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも1種の高分子Aの塗装層に塗布される、前記少なくとも1種の高分子Bよりなる塗装層(3)の厚さは、0.01〜3mmの範囲、好ましくは、0.01〜1mmの範囲にある。

【請求項5】

請求項1から請求項4のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも1種の高分子Bは少なくとも1種の網状高分子である。

【請求項6】

請求項1から請求項5のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記高分子Bのうち少なくとも一つの硬化後の弾性率、好ましくは、弾性構造体(1)から一番遠い高分子Bの硬化後の弾性率は、高分子Aのうち少なくとも一つの硬化後の弾性率より大きい。

【請求項7】

請求項6に記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも一つの高分子Bの硬化後の弾性率は、前記少なくとも一つの高分子Aの硬化後の弾性率の10倍未満である。

【請求項8】

請求項1から請求項7のいずれかに記載の弾性構造体(1)用の吸音塗装は、前記少なくとも1種の高分子Aとして、下記の高分子からなるグループから選択される1種以上の高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、アクリロニトリル、メタクリロニトリル、ビニル化合物、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)および1.3−ジエン、

の単独重合体、共重合体、単独重合体と共重合体との混合物、

ならびに、天然ゴム類、合成ゴム類。

【請求項9】

請求項1から請求項8のいずれかに記載の弾性構造体(1)用の吸音塗装は、前記少なくとも1種の高分子Bとして、下記の高分子からなるグループから選択される1種以上の高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、アクリロニトリル、メタクリロニトリル、ビニル化合物、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)および1.3−ジエン、エポキシ基含有化合物が添加された化合物(エポキシ樹脂)、フェニレンオキサイド、カーボネート(ポリカーボネート)、ジ/ポリカルボン酸およびジアミン/イミン(ポリカルボン酸アミド/イミド)、スルホン(ポリスルホン)、ジ/ポリカルボン酸およびジ/ポリオール(ポリエステル)、ハロゲン化合物特にはフッ素化合物、

の単独重合体、共重合体、単独重合体と共重合体との混合物、

ならびに、フェノールホルムアルデヒド縮合生成物、ポリアセテール、フェノール樹脂、アミン樹脂。

【請求項10】

請求項1から請求項9のいずれかに記載の弾性構造体(1)用の吸音塗装は、

弾性構造体(1)に近い方にある塗装層(2)として、

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、

の単独重合体、共重合体、単独重合体の混合物、共重合体の混合物、単独重合体と共重合体との混合物、

および、ゴム類もしくはゴム類同士の混合物、ゴム類と上記高分子との混合物、

からなるグループから選択される高分子Aよりなる層、

ならびに/または、

弾性構造体(1)から遠い方にあり高分子Aに接して塗布されている塗装層(3)として、エポキシ樹脂、アミン樹脂(特にメラミン樹脂および/またはウレタン樹脂)、それらの混合物、

からなるグループから選択される高分子Bよりなる層、

を含む。

【請求項11】

請求項10に記載の弾性構造体(1)用の吸音塗装において、

前記高分子Aよりなる層の厚さは0.1〜10mmの範囲、好ましくは、0.5〜5mmの範囲にある、および/または、前記高分子Bよりなる層の厚さは0.01〜3mmの範囲、好ましくは、0.01〜1mmの範囲にある。

【請求項12】

請求項1から請求項11のいずれかに記載の吸音塗装を弾性構造体(1)へ塗布する方法は、以下の工程を含む:

弾性構造体(1)にベースコートを任意で塗布する工程と、

前記任意で塗布されたベースコートまたは弾性構造体(1)に少なくとも1種の高分子Aよりなる少なくとも1層の塗装層(2)を塗布する工程と、

このように塗布された前記少なくとも1層の塗装層(2)を任意で完全にもしくは部分的に硬化させる工程と、

このように塗布され任意で硬化させられた前記少なくとも1層の塗装層(2)に、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層(3)を塗布する工程と、

このように塗布された前記塗装層を完全に硬化させる工程。

【請求項13】

請求項12に記載の方法において、

任意であるベースコート、層(2)および/または層(3)は、噴霧、圧延、浸し塗り、押出し加圧、または上記方法の二つ以上の組み合わせによって塗布される。

【請求項14】

請求項12または請求項13に記載の方法において、

ベースコートを任意で塗布する工程と、

少なくとも1種の高分子Aよりなる少なくとも1層の層(2)を塗布する工程と、

少なくとも1種の高分子Bよりなる少なくとも1層の層(3)を塗布する工程と、

のうち少なくとも一つは、噴霧、好ましくは自動噴霧装置を用いた噴霧によって、または、スロットダイを用いて実施される。

【請求項15】

請求項12から請求項14のいずれかに記載の方法において、

吸音塗装の塗装層のうち少なくとも1種、好ましくは全ては、塗装層を形成する成分を含む溶液、乳剤、混合物または溶融物の形態で塗布される。

【請求項16】

請求項12から請求項14のいずれかに記載の方法において、

吸音塗装の塗装層のうち少なくとも1種、好ましくは全ては、単量体が相互重合反応するのに必要な全成分を含有する混ぜ物のない液体単量体の形態で塗布される。

【請求項17】

請求項12から請求項16のいずれかに記載の方法において、

硬化や重合反応の開始は、熱、化学線放射、マイクロ波処理、または上記方法の二つ以上の組み合わせによって実施される。

【請求項18】

請求項12から請求項17のいずれかに記載の方法において、

高分子Aは蒸着によって、高分子Bはスロットダイを用いた押出しによって塗布される。

【請求項19】

工具の構造体の一部もしくはその筐体上、機械およびその筐体上、機械的に可動であるパーツを備える装置の筐体上、または自動車の構造体上に、吸音塗装を形成するために、請求項1から請求項11のいずれかに記載の塗装を使用する使用方法。

【請求項20】

請求項19に記載の使用方法において、

自動車構造体上への吸音塗装の形成は、好ましくは自動車車体部表面上および/または吸音壁上になされる。

【請求項1】

少なくとも2種の高分子よりなる、弾性構造体(1)用の吸音塗装は、

弾性構造体(1)に近い方にあり、少なくとも1種の高分子Aよりなる少なくとも1層の塗装層(2)と、

弾性構造体(1)から遠い方にあり、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層(3)と、

を含み、

後者の塗装層(3)が、前記少なくとも1種の高分子Aに接して塗布されることにより、一体型の合成物が形成され、該合成物の損失係数は、マイナス20℃〜プラス80℃の温度領域において、0.01〜0.6の範囲にある。

【請求項2】

請求項1に記載の弾性構造体(1)用の吸音塗装は、一体型合成物の形態である2種の高分子AおよびBよりなる。

【請求項3】

請求項1または2に記載の弾性構造体(1)用の吸音塗装において、

前記弾性構造体(1)に近い方にあり少なくとも1種の高分子Aよりなる塗装層(2)の厚さは、0.1〜10mmの範囲、好ましくは、0.5〜5mmの範囲にある。

【請求項4】

請求項1から請求項3のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも1種の高分子Aの塗装層に塗布される、前記少なくとも1種の高分子Bよりなる塗装層(3)の厚さは、0.01〜3mmの範囲、好ましくは、0.01〜1mmの範囲にある。

【請求項5】

請求項1から請求項4のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも1種の高分子Bは少なくとも1種の網状高分子である。

【請求項6】

請求項1から請求項5のいずれかに記載の弾性構造体(1)用の吸音塗装において、

前記高分子Bのうち少なくとも一つの硬化後の弾性率、好ましくは、弾性構造体(1)から一番遠い高分子Bの硬化後の弾性率は、高分子Aのうち少なくとも一つの硬化後の弾性率より大きい。

【請求項7】

請求項6に記載の弾性構造体(1)用の吸音塗装において、

前記少なくとも一つの高分子Bの硬化後の弾性率は、前記少なくとも一つの高分子Aの硬化後の弾性率の10倍未満である。

【請求項8】

請求項1から請求項7のいずれかに記載の弾性構造体(1)用の吸音塗装は、前記少なくとも1種の高分子Aとして、下記の高分子からなるグループから選択される1種以上の高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、アクリロニトリル、メタクリロニトリル、ビニル化合物、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)および1.3−ジエン、

の単独重合体、共重合体、単独重合体と共重合体との混合物、

ならびに、天然ゴム類、合成ゴム類。

【請求項9】

請求項1から請求項8のいずれかに記載の弾性構造体(1)用の吸音塗装は、前記少なくとも1種の高分子Bとして、下記の高分子からなるグループから選択される1種以上の高分子を含む:

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、アクリロニトリル、メタクリロニトリル、ビニル化合物、多価ジオールおよび高イソシアネート(ポリウレタン)、直鎖状および分岐状アルケン、特に、直鎖低α−オレフィン(炭素原子1〜6)および1.3−ジエン、エポキシ基含有化合物が添加された化合物(エポキシ樹脂)、フェニレンオキサイド、カーボネート(ポリカーボネート)、ジ/ポリカルボン酸およびジアミン/イミン(ポリカルボン酸アミド/イミド)、スルホン(ポリスルホン)、ジ/ポリカルボン酸およびジ/ポリオール(ポリエステル)、ハロゲン化合物特にはフッ素化合物、

の単独重合体、共重合体、単独重合体と共重合体との混合物、

ならびに、フェノールホルムアルデヒド縮合生成物、ポリアセテール、フェノール樹脂、アミン樹脂。

【請求項10】

請求項1から請求項9のいずれかに記載の弾性構造体(1)用の吸音塗装は、

弾性構造体(1)に近い方にある塗装層(2)として、

アクリル酸、メタクリル酸、アクリル酸アルキルエステル、メタクリル酸アルキルエステル、

の単独重合体、共重合体、単独重合体の混合物、共重合体の混合物、単独重合体と共重合体との混合物、

および、ゴム類もしくはゴム類同士の混合物、ゴム類と上記高分子との混合物、

からなるグループから選択される高分子Aよりなる層、

ならびに/または、

弾性構造体(1)から遠い方にあり高分子Aに接して塗布されている塗装層(3)として、エポキシ樹脂、アミン樹脂(特にメラミン樹脂および/またはウレタン樹脂)、それらの混合物、

からなるグループから選択される高分子Bよりなる層、

を含む。

【請求項11】

請求項10に記載の弾性構造体(1)用の吸音塗装において、

前記高分子Aよりなる層の厚さは0.1〜10mmの範囲、好ましくは、0.5〜5mmの範囲にある、および/または、前記高分子Bよりなる層の厚さは0.01〜3mmの範囲、好ましくは、0.01〜1mmの範囲にある。

【請求項12】

請求項1から請求項11のいずれかに記載の吸音塗装を弾性構造体(1)へ塗布する方法は、以下の工程を含む:

弾性構造体(1)にベースコートを任意で塗布する工程と、

前記任意で塗布されたベースコートまたは弾性構造体(1)に少なくとも1種の高分子Aよりなる少なくとも1層の塗装層(2)を塗布する工程と、

このように塗布された前記少なくとも1層の塗装層(2)を任意で完全にもしくは部分的に硬化させる工程と、

このように塗布され任意で硬化させられた前記少なくとも1層の塗装層(2)に、少なくとも1種の高分子Bよりなる少なくとも1層の塗装層(3)を塗布する工程と、

このように塗布された前記塗装層を完全に硬化させる工程。

【請求項13】

請求項12に記載の方法において、

任意であるベースコート、層(2)および/または層(3)は、噴霧、圧延、浸し塗り、押出し加圧、または上記方法の二つ以上の組み合わせによって塗布される。

【請求項14】

請求項12または請求項13に記載の方法において、

ベースコートを任意で塗布する工程と、

少なくとも1種の高分子Aよりなる少なくとも1層の層(2)を塗布する工程と、

少なくとも1種の高分子Bよりなる少なくとも1層の層(3)を塗布する工程と、

のうち少なくとも一つは、噴霧、好ましくは自動噴霧装置を用いた噴霧によって、または、スロットダイを用いて実施される。

【請求項15】

請求項12から請求項14のいずれかに記載の方法において、

吸音塗装の塗装層のうち少なくとも1種、好ましくは全ては、塗装層を形成する成分を含む溶液、乳剤、混合物または溶融物の形態で塗布される。

【請求項16】

請求項12から請求項14のいずれかに記載の方法において、

吸音塗装の塗装層のうち少なくとも1種、好ましくは全ては、単量体が相互重合反応するのに必要な全成分を含有する混ぜ物のない液体単量体の形態で塗布される。

【請求項17】

請求項12から請求項16のいずれかに記載の方法において、

硬化や重合反応の開始は、熱、化学線放射、マイクロ波処理、または上記方法の二つ以上の組み合わせによって実施される。

【請求項18】

請求項12から請求項17のいずれかに記載の方法において、

高分子Aは蒸着によって、高分子Bはスロットダイを用いた押出しによって塗布される。

【請求項19】

工具の構造体の一部もしくはその筐体上、機械およびその筐体上、機械的に可動であるパーツを備える装置の筐体上、または自動車の構造体上に、吸音塗装を形成するために、請求項1から請求項11のいずれかに記載の塗装を使用する使用方法。

【請求項20】

請求項19に記載の使用方法において、

自動車構造体上への吸音塗装の形成は、好ましくは自動車車体部表面上および/または吸音壁上になされる。

【図1】

【図2】

【図2】

【公表番号】特表2007−504014(P2007−504014A)

【公表日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願番号】特願2006−524320(P2006−524320)

【出願日】平成16年8月24日(2004.8.24)

【国際出願番号】PCT/EP2004/009449

【国際公開番号】WO2005/029462

【国際公開日】平成17年3月31日(2005.3.31)

【出願人】(506059182)バイヤリッシェ モトーレン ベルケ アーゲー (1)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

【公表日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願日】平成16年8月24日(2004.8.24)

【国際出願番号】PCT/EP2004/009449

【国際公開番号】WO2005/029462

【国際公開日】平成17年3月31日(2005.3.31)

【出願人】(506059182)バイヤリッシェ モトーレン ベルケ アーゲー (1)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

[ Back to top ]