吸音断熱材

【課題】 軽量で厚みが薄いにもかかわらず低周波数域でも吸音性にすぐれた吸音断熱材を提供する。

【解決手段】 垂直入射法吸音率のピークが315〜6500Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、1cm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材を用いる。例えば、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化することにより吸音率のピークを設定することが可能となる。

【解決手段】 垂直入射法吸音率のピークが315〜6500Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、1cm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材を用いる。例えば、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化することにより吸音率のピークを設定することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量で厚みが薄いにも関わらず吸音性および断熱特性にすぐれた吸音材に関する。さらに詳しくは、500Hz〜4000Hzでの吸音特性にすぐれた吸音材に関する。さらには、自動車等車輛の天井や床、ドアトリムなどの内装材に用いて優れた吸音特性および断熱特性を有する吸音断熱材に関する。

【背景技術】

【0002】

従来より、自動車や建築用途などの吸音材として短繊維不織布が広く用いられており、高い吸音性能を得るため、繊維径を細くして空気の通過抵抗を大きくする、あるいは目付を大きくしたりするなどの方法が採られている。その結果、高い吸音性能を求められる場合には、繊維径が15ミクロン程度と比較的細い繊維を用い、目付が500〜5000g/cm2の厚くて重い短繊維不織布が一般的に用いられている。

繊維径が10ミクロン以下の極細繊維を含む不織布は優れた吸音特性やフィルター性、遮蔽性などのすぐれた特性があり多くの用途に利用されてきたが、強度が弱かったり、形態安定性が悪くなったりするなどの問題があり、その改善のために別の不織布と積層複合化して用いられており、この際に不織布を積層一体化する方法として、スプレーや転写などでバインダーとなる樹脂あるいは熱融着繊維などを用いられている(例えば特許文献1参照)。しかしながら、これらの方法では、乾燥あるいは樹脂の融解接着の目的で熱処理を行うことが必要であり、排気ガスによる環境汚染の問題や省エネルギーの観点から好ましい物でなかった。また、バインダー樹脂が不織布間の界面で皮膜を形成し、吸音性が低下するなどの問題もあった。

【0003】

一方、極細繊維不織布と長繊維不織布を積層一体化する方法は通称S/M/Sなどの名前で知られる、スパンボンド不織布の間に極細繊維であるメルトブローン不織布を積層して熱エンボス法で接合する方法が知られている。しかしながら、これらの不織布は、ボリューム感に欠け、硬い風合いとなっており用途が制限されてしまうという問題点があった。

また、コフォームと呼ばれる、メルトブローン不織布の内部に20〜30ミクロン前後の短繊維を吹き込んで複合化した不織布も商品化されており、優れた吸音性能を示すといわれている(例えば特許文献2参照)。

さらに、自動車内装材や電気製品などに組み込まれる吸音材は立体成型を行われる事が少なくないが、成型時の絞りが深いと絞り部での変形が大きく吸音材の変形が追随できなくて千切れるという問題があった。

また、吸音性能を上げるために極細の繊維を使うと、比表面積が増加するために燃焼しやすいという問題もあった。特に、極細繊維がメルトブロー法によって作られた物である場合はポリプロピレンが一般的であり素材の観点からさらに燃焼しやすいという問題があり、モーターなどの発熱体に接触する用途では安全の問題上実用が困難であった。

【0004】

一方、最近自動車用途を中心として小型化や軽量化が進むにつれて、従来の高目付の吸音材を用いて重量則で遮音する手法がとりにくくなってきたために低周波数域で吸音性能の高い軽量の不織布が求められている。しかしながら従来の不織布の厚みを大きくして低周波数域での吸音率を高くすると高周波数域で吸音性能が低下するという問題がある。また、多孔質の吸音材表面にフィルム状のシートを貼り合わせると500〜1000Hzの低周波数域での吸音性能が改善されることも確認されているが、2000Hz以上の高周波数域での吸音性能が低いという問題を生じる。

【特許文献1】特開平10−203268号公報

【特許文献2】特開平5−247822号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、低周波数域でも吸音性能が高く、薄くて軽量な形態安定性の良い吸音材を、安価に提供することを目的とする。特に、自動車関連では、燃費向上や快適性改善のため、軽量で優れた吸音材が要求されており、その要望に応える事も目的とする。また、エアコンの熱効率のよい吸音断熱材を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、かかる問題を解決するために以下の手段をとる。

第一の発明は、垂直入射法吸音率のピークが315〜5000Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、10mm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材である。

【0007】

第二の発明は、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる厚みが7〜35ミクロンの多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることを特徴とする吸音断熱材である。

【0008】

第三の発明は、フラジール通気度が0.03〜50cm3/cm2・秒の間であることを特徴とする第二の発明に記載の吸音断熱材である。

【0009】

そして第四の発明は、第一から三の発明のいずれかにおいて、不織布Aとフィルム層Bが押し出しラミネート法により複合され、短繊維不織布C層とニードルパンチ法により複合一体化されたことを特徴とする吸音断熱材である。

【0010】

第五の発明は、第4の発明においてニードルパン法による複合化により、高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することを特徴とする吸音断熱材である。

【0011】

また、第六の発明は、第二の発明においてフィルム層Bが、高密度ポリエチレンあるいは低密度ポリエチレン、あるいはこれらのいずれかを含む共重合体により構成され、厚みが10〜50ミクロンの間にあることを特徴とする吸音材である。

【0012】

さらには、吸音断熱材の表面にアルミニウムが蒸着されていることを特徴とする第二から六の発明のいずれかに記載の吸音断熱材である。

【発明の効果】

【0013】

本発明の吸音材は、厚みが薄く、目付が小さくても吸音性能が高く、形態安定性の良い吸音材となる。また、すぐれた加工性を示す。特に、自動車用途で燃費向上や快適性改善のため、軽量で優れた吸音断熱材として利用できる。その他、家電用吸音材、建築用吸音材など産業上の広い用途で吸音材として好適に使用される。

【発明を実施するための最良の形態】

【0014】

以下に本発明を詳細に説明する。

本発明に用いられる吸音断熱材は、1/3ターブ周波数を横軸に、吸音率を縦軸にとったグラフを作成した際に、315〜6500Hzの間に少なくとも1つ以上存在し、ピーク吸音率が60%以上であることが好ましい。吸音断熱材の使用される形態により異なった吸音特性が要求されるが、自動車用途では、垂直入射法吸音率のピークが1000〜4000Hzの間にあることがより好ましく、特に好ましくは1600〜3150Hzである。特性周波数のピーク位置は、吸音断熱材の構造や厚み、通気性などのより変化する。ピーク吸音率は少なくとも70%以上あることが好ましく、特に好ましくは90%以上である。さらには、1000Hz、2000Hz、4000Hzの吸音率がそれぞれ20、50、60%以上であることが、自動車内での会話に支障が少ないという観点から特に好ましい。

【0015】

一般に吸音材は、厚みや重量が大きいほど吸音性能を高く設定する事が可能であるが、自動車内の限られたスペースに吸音材が設置されるために厚みに制約があり、自動車燃費との関係でより軽量の吸音材が要求されるためその構造の適正化が必要となる。本発明者らは、不織布の構造や厚みなどをコントロールする事で吸音率のピーク位置をコントロールして、必要とされる周波数域での吸音効率を極大化することを見出した。

【0016】

本発明の吸音断熱材は少なくとも不織布と多孔フィルム層が複合一体化されていることが好ましい。通気性などをコントロールするために極細繊維を含む不織布層を複合する事も望ましい形態のひとつである。また、織布や織物などと複合化するのも使用形態により好ましい。さらに、該複合不織布の外側に色や模様のついた意匠性のある表層不織布を貼り付けても良く、車両内装材や建築材の防音材として好適に用いることが可能である。

【0017】

本発明では、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が20〜200g/m2である長繊維不織布Aと、融点が90℃以上160℃以上の樹脂よりなるフィルム層Bが貼り合わせてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることが好ましい。

【0018】

長繊維不織布Aはフィルム層の補強層や通気度コントロールのために用いられるが、より細い繊維をより多く含むほど吸音性能が上がり好ましい。不織布全体が極細繊維のみで構成されていてもよいが、含有率が小さすぎると極細繊維特性による効果が得られにくく好ましくない。また、補強効果も低下する。繊維径は25ミクロン以下が好ましく、特に好ましくは、3〜18ミクロンの間であり、最も好ましくは5〜16ミクロンの間である。繊維の製造法は特に規定されず、長繊維でも短繊維でもよいが、繊維のランダム配列が可能で生産コストの安いメルトブロー法やスパンボンド法により得られる不織布が特に好ましい。メルトブローン不織布は強度が弱いので、スパンボンド不織布など補強用不織布と接合した不織布を用いたり、積層工程で同時に3層以上の不織布を積層したりするのも好ましい。この際、耐摩耗性にすぐれたスパンボンド不織布が使用時に表層側にくるように設置することが特に好ましい。メルトブロー不織布とスパンボンド不織布のエンボス加工積層不織布はS/M/SやS/Mなどの名称で呼ばれ市販されておりこれらを用いるのも好ましい(Sはスパンボンド不織布を、Mはメルトブロー不織布を表す)。

吸音断熱材は打ち抜き加工により小さくカットして用いられることが多く、短繊維不織布より長繊維不織布の方が、繊維くずの脱落防止の観点からより好ましい。

【0019】

また、該長繊維不織布Aは目付けが20〜200g/m2である事が好ましい。目付けが20g/m2より小さいと所望の補強効果や通気度コントロール効果を得ることが難しくなる。目付けが200g/m2より大きいと、本発明の目的とする軽量の吸音材を得ることが困難になる。また、長不織布A層、フィルム層B、短繊維不織布C層の好適な複合方法であるニードルパンチ法を適用すると針折れが大きく問題となりやすい。好ましくは、20〜50g/m2である。ニードルパンチ法で複合化を行う際は20g/m2より目付が小さいと繊維の絡みが弱く剥離を生じ易く好ましくない。

【0020】

フィルム層Bは、融点が90℃以上160℃以下の樹脂からなることが好ましい。樹脂の融点が低い方が吸音性能が高くなり好ましいが、融点が低過ぎると適用可能な用途が限定されるだけでなく、ニードルパン法による複合化する際に針が貫通する際の摩擦により発熱して、バーブ部分に樹脂が引っ付くことで繊維が必要以上に引っ掛かって針折れを誘発する為好ましくない。ニードルパンチの過程では、ニードルパンチ機のストロークが高いと、針が不織布やフィルム層の貫通による摩擦発熱により針の表面温度の上昇が顕著になる。従って、突き刺し密度が高い場合は融点の高い樹脂を用いることが好ましい。融点が160℃より高いと、樹脂が硬くなり吸音断熱材が風にふかれたり、変形したりする際に音を発生するなどの問題を生じやすくあまり好ましくない。融点が90℃以上160℃以下の樹脂としては、高密度ポリエチレン、低密度ポリエチレンのホモポリマーが一般的であるが、適度の柔らかさを付与してフィルム変形時に異音が発生しくい樹脂として、ポリエチレン、ポリオクテンのいずれかを含む共重合体も特に好ましい。また、これらの樹脂に酸化チタンやカーボンなどの微小粒子を0.01〜10%添加しておくと、ニードルパンチ加工時に針折れを生じにくくなり特に好ましい。

【0021】

また、フィルムの厚みが7〜50ミクロンの間にあることが好ましく、特に好ましくは10〜30ミクロンである。15ミクロンより薄いフィルムは機械的強度特性が問題になることが多く、30ミクロン以上であると異音を発生しやすい。また、ニードパンチ法により複合化する際には、30ミクロン以上のフィルムは針折れを誘発しやすいので注意が必要である。ニードルパンチ法を用いるとフィルムに孔をあけることが可能となり、その結果として通気性をコントロールすることが可能となる。通気度も吸音性能のピーク周波数に関係あるようであるがその関係は明らかではないが、フィルム層厚みが30ミクロンより大きいと、所望のピーク周波数に設定する事が難しくなりあまり好ましくない。不織布層Aとフィルム層Bの積層は、接着剤や熱ラミ法など特に規定されるものではないが、フィルム層Bを形成する樹脂を不織布層Aの上に押し出しラミネートすることが接着強度や加工コストなどの観点から特に好ましい。

断熱性を重視する際にはアルミニウムを蒸着したフィルムを用いることも好ましい。

【0022】

本発明の吸音断熱材は、ニードルパンチ法などにより高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することが好ましい。フィルム層が吸音断熱材の表面にあると他の物に触れた場合に擦れ音を生じる場合がある。表面に繊維ループを導入する事によりこの問題を解決することが可能である。繊維ループ数が5個/cm2より小さいと該改善効果が小さく好ましくない。100個/cm2より多いとフィルム層の機械的強度が低下するためにあまり好ましくない。

【0023】

また、短繊維不織布Cを構成する素材としては特に規定はされないが、主成分がポリエステルあるいはポリオレフィンであることがVOCの問題やリサイクル性の観点から好ましい。形態安定性を良くする為に熱融着性繊維や立体倦縮性繊維を10〜80%程度含有させることも好ましい形態の1つである。繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmであることが好ましい。発明者の検討の範囲では、繊維径が7〜50ミクロンの間にあることが好ましく、特に好ましくは7〜20ミクロンの間である。繊維径が7ミクロンより細いことは直接大きな問題を引き起こす物ではないが、カード機よりの紡出性など生産性を考えるとあまり好ましくない。また、繊維径が7ミクロンより大幅に小さいと、本発明による積層効果が小さくなる。また、不織布が毛羽立ちやすいなど別の問題を生じる場合がある。一方、繊維径が50ミクロンより太いと、吸音性能に対する寄与が小さくなりあまり好ましくない。構成する短繊維の長さは38mm以上150mm以下が好ましく、特に好ましくは50mmから150mmの間である。本発明者らの検討の範囲では、繊維長が長いほど優れた吸音率を示した。ただし、繊維長が長すぎるとカードからの紡出性が悪くなり好ましくなかった。短繊維は単一成分でも良いが、2種類以上の混合物や複数成分の複合繊維でも良い。不織布の堅さを調整するために重量分率で30%程度以下であればさらに太い繊維を混合しても特性はあまり変化しない。太い繊維が多すぎると不織布風合いが硬くなりすぎるなどの問題を生じやすくあまり好ましくない。融点の異なる熱融着性繊維を用いることも寸法安定性を改善したり、打ち抜き加工時の繊維くずの脱落を防止する観点から好ましい。低融点成分を持つ熱接着繊維を10〜50%低下しておくと特に好ましい。

【0024】

短繊維不織布の重量ベースの充填密度は、嵩高性の観点から0.005〜0.3g/cm3の間にあることが好ましい。充填密度が小さすぎると形態安定性が悪くなりあまり好ましくない。充填密度が0.3g/cm3より大きくなると吸音性は悪くなる方向にあり本発明の目的を満足することが難しくなる。環境問題の観点からリサイクル不織布である反毛などを用いることも可能である。素材は、天然繊維であっても剛性繊維であっても良いが、親水性の繊維を用いる場合は水がかからないように注意する必要が有る。これは、水で不織布の空孔が詰まると吸音性能を低下する場合があるためである。

【0025】

本発明の吸音断熱材は、フラジール通気度が0.03〜50cm3/cm2・秒の間であることが好ましく、好ましくは1〜30cm3/cm2・秒の間であり、特に好ましくは5〜30cm3/cm2・秒の間である。本発明の吸音断熱材のフラジール通気度が0.03cm3/cm2・秒より小さいと、吸音断熱材表面で音の反射が起こり、吸音性能低下が生じる為好ましくない。フラジール通気度が大きすぎると、垂直入射法吸音率のピークが315〜5000Hzの間に少なくとも1つ以上存在するように設定する事が困難となる。

【0026】

本発明の吸音断熱材の目付は、80〜800g/m2の短繊維不織布であることが好ましい。目付が80g/m2より小さいと吸音効果が小さく不織布の嵩高性などの観点であまり好ましくない。一方、800g/m2より大きい目付であると厚みが大きくなりすぎてスペースをとったり、重さが重くなったりするため好ましくない。また、該不織布の厚みは5〜20mmの間にあることが好ましい。厚みが3mmより薄いと吸音性能や断熱性能が低下するため好ましくない。厚みが高いほど低い周波数の吸音率を高くすることが可能となるが20mmを超えると嵩張るため余り好ましくない。好ましくは3〜20mmの厚みであることがハンドリングやコストパフォーマンスの観点からすぐれている。

【0027】

不織布の複合一体化方法は特に規定されず、接着剤や接着パウダーなどの使用も可能であるが、ニードルパンチ法や水流交絡法により一体化することが好ましい。ニードルパンチ法は不織布加工方法として一般的に実施されており、詳細は日本繊維機械学会不織布研究会編集の「不織布の基礎と応用」などで詳細に解説されている。このニードルパンチ法を用いて不織布を複合化することは公知であると考えられるが、極細で目が均一化された不織布と繊維が比較的太い嵩高の短繊維をニードルパンチ機で複合化すると極細繊維不織布に穴が開いて、吸音性能やフィルター性能などが低下して極細繊維特性が得にくいと考えられていたためか、発明者の知る限りでは、市場にその商品を見つけることができない。ニードルパンチ加工を行う際には、38番手より細いニードル(針)を用いることが好ましく、特に好ましくは40〜42番手である。ニードルは、短繊維不織布側から入り、極細繊維を含む不織布の外側に短繊維のループを生じさせることが好ましい。極細繊維を含む不織布は、繊維が他の物に引っかかったり、それにより切断されたりして毛羽立ちやすいが、短繊維のループが極細繊維を含む不織布の表面毛羽立ちを防止したり、クッション層になって、極細繊維不織布層にかかる外力を緩和することで破壊の防止に役立つことが判明した。

【0028】

また、伸度が30%より高い別の不織布やフィルムなどと積層する際に、該ループと積層相手の第3の素材を接着することで、曲げや引っ張りなどの外力がかかったときに極細繊維を含む不織布が破壊されるのを防止することが可能となることも判明した。適切なループの大きさを形成するために、ニードルパンチの針深度は15mm以下であることが好ましい。それ以上では、極細繊維不織布を針および短繊維が貫通するときの衝撃で不織布が破れたり、貫通した後の針穴が大きくなりすぎたりすることが多くなり、あまり好ましくない。針深度は、ニードルのバーブの位置にもよるが5mm以上であることが、不織布の交絡を増やして剥離を防止する上で好ましい。刺孔密度は5〜100箇所/cm2であることが好ましい。刺孔密度が30箇所/cm2より小さいと不織布の剥離の問題が生じやすく、100箇所/cm2より大きいと刺孔による開口総面積が大きすぎたり、極細繊維を含む不織布の破れや破壊を生じたりしやすくあまり好ましくない。短繊維不織布層Cに複合される不織布Aとフィルム層Bの積層体はどちらの面が短繊維不織布層C側に向けて複合化しても良いが、短繊維不織布層Cに熱接着性繊維が混合されている場合には、熱接着繊維の溶融成分と接着性の良い方を接触させることがより好ましい。

【0029】

断熱性を向上させるために、表面にアルミニウムを蒸着したフィルム層を用いる場合には、アルミニウム蒸着面が短繊維不織布層Cと反対の方向を向いていることが好ましい。

【0030】

積層された吸音材の破断伸度は30%以上あることが好ましく、好ましくは50%以上、特に好ましくは100%以上である。30%以下の破断伸度の不織布は、成型時の変形に追随できず極細繊維層などで破壊が起こることにより吸音率が著しく低下してしまうために好ましくない。また、加工工程でも変形性があると応力のコントロール不良などで切断されるなどの問題を回避することが容易となる。成形温度は室温から200℃前後での加工が考えられるが、本発明の要件を充足していれば問題となることはほとんどない。本発明の吸音材の構成要素では圧着部を有する不織布の伸度が小さくなるため、該不織布単体の伸度が30%以上になるように設定することが好ましい。長繊維不織布Aが複合繊維により構成されていると、成形性が良くなる場合が多く特に好ましい。

【0031】

本発明の吸音断熱材の表面には、色付けをしたり模様をプリントしたりして意匠性を持たせた布帛と複合することも好ましい形態のひとつである。これにより、建築構造物の吸音材や自動車内装材に用いられる吸音材として視覚的に周囲と違和感なく調和させることが可能となる。

【0032】

不織布Aおよび短繊維不織布Bは難燃タイプの物が好ましい。ハロゲンを含まない、リン系の難燃剤を塗布あるいは難燃成分の共重合を行うことが好ましい。他の成分が多少燃えやすい傾向であっても、表層となる不織布A層の難燃性が高いと複合体全体の難燃性を良くする事ができる。

【実施例】

【0033】

以下に実施例をあげて説明する。なお、評価は以下の方法により測定した値を採用した。

【0034】

(平均繊維径)走査型電子顕微鏡写真を適当な倍率でとり、繊維側面を20本測定して、その平均値から計測した。極細繊維不織布がメルトブロー法の場合は、繊維径のバラツキが大きいため100本を測定して平均値を採用した。

【0035】

(目付および充填密度)不織布を20cm角に切り出してその重量を測定した値を1m2あたりに換算して目付とした。充填密度は、不織布の目付を20g/cm2の荷重下での厚みで割った値を求めて、g/cm3に単位換算して求めた。

【0036】

(破断伸度)不織布を長さ20cm幅5cmの矩形に切り出した。室温25℃下で、試長10cm、クロスヘッド10cm/分で低速伸長引っ張り測定をした場合の破断伸度を求めた。

【0037】

(吸音率)JIS A−1405に従って、垂直入射法吸音率を求めた。

【0038】

(フラジール通気度)JIS L−1096の6.27.1(A法)により測定した。

【0039】

(断熱性)ASTM D−1518により測定を行った。厚みが10mmで60%以上、20mmで70%以上あることが特に好ましい。

【0040】

(実施例1)

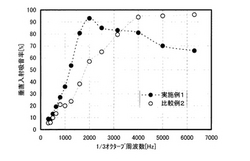

平均繊維径14ミクロン、目付30g/m2のポリエステル製スパンボンド不織布(東洋紡績株式会社製エクーレ6301A)の上に低密度ポリエチレン樹脂(融点約110℃)を押し出しラミネートして20ミクロンのフィルム層を形成した。平均繊維径14ミクロン、繊維長51mm、捲縮数12個/インチ(4.7個/cm)の短繊維よりなる目付200g/m2の熱融着繊維を30重量パーセント含むポリエチレンテレフタレート製サーマルボンド短繊維不織布を重ねて、40番手のニードルを用いて、刺孔密度50本/cm2、針深度10mmでニードルパンチ法により複合加工を実施して後、融着繊維温度より30度高い温度で熱接着により一体化し、厚み10mmの吸音断熱材を得た。フィルム層側に存在する、高さが0.3mm以上のループ数は50個/cm2であり、フラジール通気度5cm3/cm2・秒であった。吸音率を図1に示した。ピーク周波数は3150Hzで吸音率は96%であり、1000Hz、2000Hz、4000Hzの吸音率はそれぞれ36、93、81%であった。保温率も74%と良好であった。

【0041】

(実施例2)

実施例1において、ポリエチレンフィルムをスパンボンド不織布に押し出しラミネートする際に、アルミ蒸着されたポリエチレンテレフタレート製の50ミクロンのフィルム(融点約263℃)を蒸着面がスパンボンド不織布の反対側になるように貼り合わせた。してニードルパンチ法で複合化したこと以外は同様の条件で吸音断熱材を作成した。フィルム層側に存在する、高さが0.3mm以上のループ数は50個/cm2であり、フラジール通気度6cm3/cm2・秒であった。ピーク周波数は3150Hzで吸音率は91%であり、1000Hz、2000Hz、4000Hzの吸音率はそれぞれ39、90、77%であった。保温率も83%と良好であった。

【0042】

(比較例1)

厚み30ミクロンの融点約110℃の低密度ポリエチレン製フィルムを押しだしラミネートした事以外は、実施例1同様にして吸音断熱材を作成した。突き刺し密度が95箇所/cm2を超えると加工工程で針折れが多発して、100箇所/cm2以上になると製造が不可能となった。

【0043】

(比較例2)

メルトブロー法不織布製造工程で58mmのポリエステル短繊維を重量分立で15%になるようしてコフォーム法により厚み10mm目付200g/m2の断熱吸音材を作成した。ピーク周波数は315〜5000Hzの間に存在しなかった。1000Hz、2000Hz、4000Hzの吸音率はそれぞれ20、57、94%であった。保温率も52%と低かった。

【産業上の利用可能性】

【0044】

本発明の吸音断熱材は、低周波数域でも吸音性能が高く、薄くて軽量な形態安定性の良い吸音材を、安価に提供することができ、特に自動車産業を中心に広くもちいることができ、産業界に寄与すること大である。

【図面の簡単な説明】

【0045】

【図1】吸音特性を表すグラフである。

【技術分野】

【0001】

本発明は、軽量で厚みが薄いにも関わらず吸音性および断熱特性にすぐれた吸音材に関する。さらに詳しくは、500Hz〜4000Hzでの吸音特性にすぐれた吸音材に関する。さらには、自動車等車輛の天井や床、ドアトリムなどの内装材に用いて優れた吸音特性および断熱特性を有する吸音断熱材に関する。

【背景技術】

【0002】

従来より、自動車や建築用途などの吸音材として短繊維不織布が広く用いられており、高い吸音性能を得るため、繊維径を細くして空気の通過抵抗を大きくする、あるいは目付を大きくしたりするなどの方法が採られている。その結果、高い吸音性能を求められる場合には、繊維径が15ミクロン程度と比較的細い繊維を用い、目付が500〜5000g/cm2の厚くて重い短繊維不織布が一般的に用いられている。

繊維径が10ミクロン以下の極細繊維を含む不織布は優れた吸音特性やフィルター性、遮蔽性などのすぐれた特性があり多くの用途に利用されてきたが、強度が弱かったり、形態安定性が悪くなったりするなどの問題があり、その改善のために別の不織布と積層複合化して用いられており、この際に不織布を積層一体化する方法として、スプレーや転写などでバインダーとなる樹脂あるいは熱融着繊維などを用いられている(例えば特許文献1参照)。しかしながら、これらの方法では、乾燥あるいは樹脂の融解接着の目的で熱処理を行うことが必要であり、排気ガスによる環境汚染の問題や省エネルギーの観点から好ましい物でなかった。また、バインダー樹脂が不織布間の界面で皮膜を形成し、吸音性が低下するなどの問題もあった。

【0003】

一方、極細繊維不織布と長繊維不織布を積層一体化する方法は通称S/M/Sなどの名前で知られる、スパンボンド不織布の間に極細繊維であるメルトブローン不織布を積層して熱エンボス法で接合する方法が知られている。しかしながら、これらの不織布は、ボリューム感に欠け、硬い風合いとなっており用途が制限されてしまうという問題点があった。

また、コフォームと呼ばれる、メルトブローン不織布の内部に20〜30ミクロン前後の短繊維を吹き込んで複合化した不織布も商品化されており、優れた吸音性能を示すといわれている(例えば特許文献2参照)。

さらに、自動車内装材や電気製品などに組み込まれる吸音材は立体成型を行われる事が少なくないが、成型時の絞りが深いと絞り部での変形が大きく吸音材の変形が追随できなくて千切れるという問題があった。

また、吸音性能を上げるために極細の繊維を使うと、比表面積が増加するために燃焼しやすいという問題もあった。特に、極細繊維がメルトブロー法によって作られた物である場合はポリプロピレンが一般的であり素材の観点からさらに燃焼しやすいという問題があり、モーターなどの発熱体に接触する用途では安全の問題上実用が困難であった。

【0004】

一方、最近自動車用途を中心として小型化や軽量化が進むにつれて、従来の高目付の吸音材を用いて重量則で遮音する手法がとりにくくなってきたために低周波数域で吸音性能の高い軽量の不織布が求められている。しかしながら従来の不織布の厚みを大きくして低周波数域での吸音率を高くすると高周波数域で吸音性能が低下するという問題がある。また、多孔質の吸音材表面にフィルム状のシートを貼り合わせると500〜1000Hzの低周波数域での吸音性能が改善されることも確認されているが、2000Hz以上の高周波数域での吸音性能が低いという問題を生じる。

【特許文献1】特開平10−203268号公報

【特許文献2】特開平5−247822号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、低周波数域でも吸音性能が高く、薄くて軽量な形態安定性の良い吸音材を、安価に提供することを目的とする。特に、自動車関連では、燃費向上や快適性改善のため、軽量で優れた吸音材が要求されており、その要望に応える事も目的とする。また、エアコンの熱効率のよい吸音断熱材を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は、かかる問題を解決するために以下の手段をとる。

第一の発明は、垂直入射法吸音率のピークが315〜5000Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、10mm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材である。

【0007】

第二の発明は、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる厚みが7〜35ミクロンの多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることを特徴とする吸音断熱材である。

【0008】

第三の発明は、フラジール通気度が0.03〜50cm3/cm2・秒の間であることを特徴とする第二の発明に記載の吸音断熱材である。

【0009】

そして第四の発明は、第一から三の発明のいずれかにおいて、不織布Aとフィルム層Bが押し出しラミネート法により複合され、短繊維不織布C層とニードルパンチ法により複合一体化されたことを特徴とする吸音断熱材である。

【0010】

第五の発明は、第4の発明においてニードルパン法による複合化により、高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することを特徴とする吸音断熱材である。

【0011】

また、第六の発明は、第二の発明においてフィルム層Bが、高密度ポリエチレンあるいは低密度ポリエチレン、あるいはこれらのいずれかを含む共重合体により構成され、厚みが10〜50ミクロンの間にあることを特徴とする吸音材である。

【0012】

さらには、吸音断熱材の表面にアルミニウムが蒸着されていることを特徴とする第二から六の発明のいずれかに記載の吸音断熱材である。

【発明の効果】

【0013】

本発明の吸音材は、厚みが薄く、目付が小さくても吸音性能が高く、形態安定性の良い吸音材となる。また、すぐれた加工性を示す。特に、自動車用途で燃費向上や快適性改善のため、軽量で優れた吸音断熱材として利用できる。その他、家電用吸音材、建築用吸音材など産業上の広い用途で吸音材として好適に使用される。

【発明を実施するための最良の形態】

【0014】

以下に本発明を詳細に説明する。

本発明に用いられる吸音断熱材は、1/3ターブ周波数を横軸に、吸音率を縦軸にとったグラフを作成した際に、315〜6500Hzの間に少なくとも1つ以上存在し、ピーク吸音率が60%以上であることが好ましい。吸音断熱材の使用される形態により異なった吸音特性が要求されるが、自動車用途では、垂直入射法吸音率のピークが1000〜4000Hzの間にあることがより好ましく、特に好ましくは1600〜3150Hzである。特性周波数のピーク位置は、吸音断熱材の構造や厚み、通気性などのより変化する。ピーク吸音率は少なくとも70%以上あることが好ましく、特に好ましくは90%以上である。さらには、1000Hz、2000Hz、4000Hzの吸音率がそれぞれ20、50、60%以上であることが、自動車内での会話に支障が少ないという観点から特に好ましい。

【0015】

一般に吸音材は、厚みや重量が大きいほど吸音性能を高く設定する事が可能であるが、自動車内の限られたスペースに吸音材が設置されるために厚みに制約があり、自動車燃費との関係でより軽量の吸音材が要求されるためその構造の適正化が必要となる。本発明者らは、不織布の構造や厚みなどをコントロールする事で吸音率のピーク位置をコントロールして、必要とされる周波数域での吸音効率を極大化することを見出した。

【0016】

本発明の吸音断熱材は少なくとも不織布と多孔フィルム層が複合一体化されていることが好ましい。通気性などをコントロールするために極細繊維を含む不織布層を複合する事も望ましい形態のひとつである。また、織布や織物などと複合化するのも使用形態により好ましい。さらに、該複合不織布の外側に色や模様のついた意匠性のある表層不織布を貼り付けても良く、車両内装材や建築材の防音材として好適に用いることが可能である。

【0017】

本発明では、繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が20〜200g/m2である長繊維不織布Aと、融点が90℃以上160℃以上の樹脂よりなるフィルム層Bが貼り合わせてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることが好ましい。

【0018】

長繊維不織布Aはフィルム層の補強層や通気度コントロールのために用いられるが、より細い繊維をより多く含むほど吸音性能が上がり好ましい。不織布全体が極細繊維のみで構成されていてもよいが、含有率が小さすぎると極細繊維特性による効果が得られにくく好ましくない。また、補強効果も低下する。繊維径は25ミクロン以下が好ましく、特に好ましくは、3〜18ミクロンの間であり、最も好ましくは5〜16ミクロンの間である。繊維の製造法は特に規定されず、長繊維でも短繊維でもよいが、繊維のランダム配列が可能で生産コストの安いメルトブロー法やスパンボンド法により得られる不織布が特に好ましい。メルトブローン不織布は強度が弱いので、スパンボンド不織布など補強用不織布と接合した不織布を用いたり、積層工程で同時に3層以上の不織布を積層したりするのも好ましい。この際、耐摩耗性にすぐれたスパンボンド不織布が使用時に表層側にくるように設置することが特に好ましい。メルトブロー不織布とスパンボンド不織布のエンボス加工積層不織布はS/M/SやS/Mなどの名称で呼ばれ市販されておりこれらを用いるのも好ましい(Sはスパンボンド不織布を、Mはメルトブロー不織布を表す)。

吸音断熱材は打ち抜き加工により小さくカットして用いられることが多く、短繊維不織布より長繊維不織布の方が、繊維くずの脱落防止の観点からより好ましい。

【0019】

また、該長繊維不織布Aは目付けが20〜200g/m2である事が好ましい。目付けが20g/m2より小さいと所望の補強効果や通気度コントロール効果を得ることが難しくなる。目付けが200g/m2より大きいと、本発明の目的とする軽量の吸音材を得ることが困難になる。また、長不織布A層、フィルム層B、短繊維不織布C層の好適な複合方法であるニードルパンチ法を適用すると針折れが大きく問題となりやすい。好ましくは、20〜50g/m2である。ニードルパンチ法で複合化を行う際は20g/m2より目付が小さいと繊維の絡みが弱く剥離を生じ易く好ましくない。

【0020】

フィルム層Bは、融点が90℃以上160℃以下の樹脂からなることが好ましい。樹脂の融点が低い方が吸音性能が高くなり好ましいが、融点が低過ぎると適用可能な用途が限定されるだけでなく、ニードルパン法による複合化する際に針が貫通する際の摩擦により発熱して、バーブ部分に樹脂が引っ付くことで繊維が必要以上に引っ掛かって針折れを誘発する為好ましくない。ニードルパンチの過程では、ニードルパンチ機のストロークが高いと、針が不織布やフィルム層の貫通による摩擦発熱により針の表面温度の上昇が顕著になる。従って、突き刺し密度が高い場合は融点の高い樹脂を用いることが好ましい。融点が160℃より高いと、樹脂が硬くなり吸音断熱材が風にふかれたり、変形したりする際に音を発生するなどの問題を生じやすくあまり好ましくない。融点が90℃以上160℃以下の樹脂としては、高密度ポリエチレン、低密度ポリエチレンのホモポリマーが一般的であるが、適度の柔らかさを付与してフィルム変形時に異音が発生しくい樹脂として、ポリエチレン、ポリオクテンのいずれかを含む共重合体も特に好ましい。また、これらの樹脂に酸化チタンやカーボンなどの微小粒子を0.01〜10%添加しておくと、ニードルパンチ加工時に針折れを生じにくくなり特に好ましい。

【0021】

また、フィルムの厚みが7〜50ミクロンの間にあることが好ましく、特に好ましくは10〜30ミクロンである。15ミクロンより薄いフィルムは機械的強度特性が問題になることが多く、30ミクロン以上であると異音を発生しやすい。また、ニードパンチ法により複合化する際には、30ミクロン以上のフィルムは針折れを誘発しやすいので注意が必要である。ニードルパンチ法を用いるとフィルムに孔をあけることが可能となり、その結果として通気性をコントロールすることが可能となる。通気度も吸音性能のピーク周波数に関係あるようであるがその関係は明らかではないが、フィルム層厚みが30ミクロンより大きいと、所望のピーク周波数に設定する事が難しくなりあまり好ましくない。不織布層Aとフィルム層Bの積層は、接着剤や熱ラミ法など特に規定されるものではないが、フィルム層Bを形成する樹脂を不織布層Aの上に押し出しラミネートすることが接着強度や加工コストなどの観点から特に好ましい。

断熱性を重視する際にはアルミニウムを蒸着したフィルムを用いることも好ましい。

【0022】

本発明の吸音断熱材は、ニードルパンチ法などにより高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することが好ましい。フィルム層が吸音断熱材の表面にあると他の物に触れた場合に擦れ音を生じる場合がある。表面に繊維ループを導入する事によりこの問題を解決することが可能である。繊維ループ数が5個/cm2より小さいと該改善効果が小さく好ましくない。100個/cm2より多いとフィルム層の機械的強度が低下するためにあまり好ましくない。

【0023】

また、短繊維不織布Cを構成する素材としては特に規定はされないが、主成分がポリエステルあるいはポリオレフィンであることがVOCの問題やリサイクル性の観点から好ましい。形態安定性を良くする為に熱融着性繊維や立体倦縮性繊維を10〜80%程度含有させることも好ましい形態の1つである。繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmであることが好ましい。発明者の検討の範囲では、繊維径が7〜50ミクロンの間にあることが好ましく、特に好ましくは7〜20ミクロンの間である。繊維径が7ミクロンより細いことは直接大きな問題を引き起こす物ではないが、カード機よりの紡出性など生産性を考えるとあまり好ましくない。また、繊維径が7ミクロンより大幅に小さいと、本発明による積層効果が小さくなる。また、不織布が毛羽立ちやすいなど別の問題を生じる場合がある。一方、繊維径が50ミクロンより太いと、吸音性能に対する寄与が小さくなりあまり好ましくない。構成する短繊維の長さは38mm以上150mm以下が好ましく、特に好ましくは50mmから150mmの間である。本発明者らの検討の範囲では、繊維長が長いほど優れた吸音率を示した。ただし、繊維長が長すぎるとカードからの紡出性が悪くなり好ましくなかった。短繊維は単一成分でも良いが、2種類以上の混合物や複数成分の複合繊維でも良い。不織布の堅さを調整するために重量分率で30%程度以下であればさらに太い繊維を混合しても特性はあまり変化しない。太い繊維が多すぎると不織布風合いが硬くなりすぎるなどの問題を生じやすくあまり好ましくない。融点の異なる熱融着性繊維を用いることも寸法安定性を改善したり、打ち抜き加工時の繊維くずの脱落を防止する観点から好ましい。低融点成分を持つ熱接着繊維を10〜50%低下しておくと特に好ましい。

【0024】

短繊維不織布の重量ベースの充填密度は、嵩高性の観点から0.005〜0.3g/cm3の間にあることが好ましい。充填密度が小さすぎると形態安定性が悪くなりあまり好ましくない。充填密度が0.3g/cm3より大きくなると吸音性は悪くなる方向にあり本発明の目的を満足することが難しくなる。環境問題の観点からリサイクル不織布である反毛などを用いることも可能である。素材は、天然繊維であっても剛性繊維であっても良いが、親水性の繊維を用いる場合は水がかからないように注意する必要が有る。これは、水で不織布の空孔が詰まると吸音性能を低下する場合があるためである。

【0025】

本発明の吸音断熱材は、フラジール通気度が0.03〜50cm3/cm2・秒の間であることが好ましく、好ましくは1〜30cm3/cm2・秒の間であり、特に好ましくは5〜30cm3/cm2・秒の間である。本発明の吸音断熱材のフラジール通気度が0.03cm3/cm2・秒より小さいと、吸音断熱材表面で音の反射が起こり、吸音性能低下が生じる為好ましくない。フラジール通気度が大きすぎると、垂直入射法吸音率のピークが315〜5000Hzの間に少なくとも1つ以上存在するように設定する事が困難となる。

【0026】

本発明の吸音断熱材の目付は、80〜800g/m2の短繊維不織布であることが好ましい。目付が80g/m2より小さいと吸音効果が小さく不織布の嵩高性などの観点であまり好ましくない。一方、800g/m2より大きい目付であると厚みが大きくなりすぎてスペースをとったり、重さが重くなったりするため好ましくない。また、該不織布の厚みは5〜20mmの間にあることが好ましい。厚みが3mmより薄いと吸音性能や断熱性能が低下するため好ましくない。厚みが高いほど低い周波数の吸音率を高くすることが可能となるが20mmを超えると嵩張るため余り好ましくない。好ましくは3〜20mmの厚みであることがハンドリングやコストパフォーマンスの観点からすぐれている。

【0027】

不織布の複合一体化方法は特に規定されず、接着剤や接着パウダーなどの使用も可能であるが、ニードルパンチ法や水流交絡法により一体化することが好ましい。ニードルパンチ法は不織布加工方法として一般的に実施されており、詳細は日本繊維機械学会不織布研究会編集の「不織布の基礎と応用」などで詳細に解説されている。このニードルパンチ法を用いて不織布を複合化することは公知であると考えられるが、極細で目が均一化された不織布と繊維が比較的太い嵩高の短繊維をニードルパンチ機で複合化すると極細繊維不織布に穴が開いて、吸音性能やフィルター性能などが低下して極細繊維特性が得にくいと考えられていたためか、発明者の知る限りでは、市場にその商品を見つけることができない。ニードルパンチ加工を行う際には、38番手より細いニードル(針)を用いることが好ましく、特に好ましくは40〜42番手である。ニードルは、短繊維不織布側から入り、極細繊維を含む不織布の外側に短繊維のループを生じさせることが好ましい。極細繊維を含む不織布は、繊維が他の物に引っかかったり、それにより切断されたりして毛羽立ちやすいが、短繊維のループが極細繊維を含む不織布の表面毛羽立ちを防止したり、クッション層になって、極細繊維不織布層にかかる外力を緩和することで破壊の防止に役立つことが判明した。

【0028】

また、伸度が30%より高い別の不織布やフィルムなどと積層する際に、該ループと積層相手の第3の素材を接着することで、曲げや引っ張りなどの外力がかかったときに極細繊維を含む不織布が破壊されるのを防止することが可能となることも判明した。適切なループの大きさを形成するために、ニードルパンチの針深度は15mm以下であることが好ましい。それ以上では、極細繊維不織布を針および短繊維が貫通するときの衝撃で不織布が破れたり、貫通した後の針穴が大きくなりすぎたりすることが多くなり、あまり好ましくない。針深度は、ニードルのバーブの位置にもよるが5mm以上であることが、不織布の交絡を増やして剥離を防止する上で好ましい。刺孔密度は5〜100箇所/cm2であることが好ましい。刺孔密度が30箇所/cm2より小さいと不織布の剥離の問題が生じやすく、100箇所/cm2より大きいと刺孔による開口総面積が大きすぎたり、極細繊維を含む不織布の破れや破壊を生じたりしやすくあまり好ましくない。短繊維不織布層Cに複合される不織布Aとフィルム層Bの積層体はどちらの面が短繊維不織布層C側に向けて複合化しても良いが、短繊維不織布層Cに熱接着性繊維が混合されている場合には、熱接着繊維の溶融成分と接着性の良い方を接触させることがより好ましい。

【0029】

断熱性を向上させるために、表面にアルミニウムを蒸着したフィルム層を用いる場合には、アルミニウム蒸着面が短繊維不織布層Cと反対の方向を向いていることが好ましい。

【0030】

積層された吸音材の破断伸度は30%以上あることが好ましく、好ましくは50%以上、特に好ましくは100%以上である。30%以下の破断伸度の不織布は、成型時の変形に追随できず極細繊維層などで破壊が起こることにより吸音率が著しく低下してしまうために好ましくない。また、加工工程でも変形性があると応力のコントロール不良などで切断されるなどの問題を回避することが容易となる。成形温度は室温から200℃前後での加工が考えられるが、本発明の要件を充足していれば問題となることはほとんどない。本発明の吸音材の構成要素では圧着部を有する不織布の伸度が小さくなるため、該不織布単体の伸度が30%以上になるように設定することが好ましい。長繊維不織布Aが複合繊維により構成されていると、成形性が良くなる場合が多く特に好ましい。

【0031】

本発明の吸音断熱材の表面には、色付けをしたり模様をプリントしたりして意匠性を持たせた布帛と複合することも好ましい形態のひとつである。これにより、建築構造物の吸音材や自動車内装材に用いられる吸音材として視覚的に周囲と違和感なく調和させることが可能となる。

【0032】

不織布Aおよび短繊維不織布Bは難燃タイプの物が好ましい。ハロゲンを含まない、リン系の難燃剤を塗布あるいは難燃成分の共重合を行うことが好ましい。他の成分が多少燃えやすい傾向であっても、表層となる不織布A層の難燃性が高いと複合体全体の難燃性を良くする事ができる。

【実施例】

【0033】

以下に実施例をあげて説明する。なお、評価は以下の方法により測定した値を採用した。

【0034】

(平均繊維径)走査型電子顕微鏡写真を適当な倍率でとり、繊維側面を20本測定して、その平均値から計測した。極細繊維不織布がメルトブロー法の場合は、繊維径のバラツキが大きいため100本を測定して平均値を採用した。

【0035】

(目付および充填密度)不織布を20cm角に切り出してその重量を測定した値を1m2あたりに換算して目付とした。充填密度は、不織布の目付を20g/cm2の荷重下での厚みで割った値を求めて、g/cm3に単位換算して求めた。

【0036】

(破断伸度)不織布を長さ20cm幅5cmの矩形に切り出した。室温25℃下で、試長10cm、クロスヘッド10cm/分で低速伸長引っ張り測定をした場合の破断伸度を求めた。

【0037】

(吸音率)JIS A−1405に従って、垂直入射法吸音率を求めた。

【0038】

(フラジール通気度)JIS L−1096の6.27.1(A法)により測定した。

【0039】

(断熱性)ASTM D−1518により測定を行った。厚みが10mmで60%以上、20mmで70%以上あることが特に好ましい。

【0040】

(実施例1)

平均繊維径14ミクロン、目付30g/m2のポリエステル製スパンボンド不織布(東洋紡績株式会社製エクーレ6301A)の上に低密度ポリエチレン樹脂(融点約110℃)を押し出しラミネートして20ミクロンのフィルム層を形成した。平均繊維径14ミクロン、繊維長51mm、捲縮数12個/インチ(4.7個/cm)の短繊維よりなる目付200g/m2の熱融着繊維を30重量パーセント含むポリエチレンテレフタレート製サーマルボンド短繊維不織布を重ねて、40番手のニードルを用いて、刺孔密度50本/cm2、針深度10mmでニードルパンチ法により複合加工を実施して後、融着繊維温度より30度高い温度で熱接着により一体化し、厚み10mmの吸音断熱材を得た。フィルム層側に存在する、高さが0.3mm以上のループ数は50個/cm2であり、フラジール通気度5cm3/cm2・秒であった。吸音率を図1に示した。ピーク周波数は3150Hzで吸音率は96%であり、1000Hz、2000Hz、4000Hzの吸音率はそれぞれ36、93、81%であった。保温率も74%と良好であった。

【0041】

(実施例2)

実施例1において、ポリエチレンフィルムをスパンボンド不織布に押し出しラミネートする際に、アルミ蒸着されたポリエチレンテレフタレート製の50ミクロンのフィルム(融点約263℃)を蒸着面がスパンボンド不織布の反対側になるように貼り合わせた。してニードルパンチ法で複合化したこと以外は同様の条件で吸音断熱材を作成した。フィルム層側に存在する、高さが0.3mm以上のループ数は50個/cm2であり、フラジール通気度6cm3/cm2・秒であった。ピーク周波数は3150Hzで吸音率は91%であり、1000Hz、2000Hz、4000Hzの吸音率はそれぞれ39、90、77%であった。保温率も83%と良好であった。

【0042】

(比較例1)

厚み30ミクロンの融点約110℃の低密度ポリエチレン製フィルムを押しだしラミネートした事以外は、実施例1同様にして吸音断熱材を作成した。突き刺し密度が95箇所/cm2を超えると加工工程で針折れが多発して、100箇所/cm2以上になると製造が不可能となった。

【0043】

(比較例2)

メルトブロー法不織布製造工程で58mmのポリエステル短繊維を重量分立で15%になるようしてコフォーム法により厚み10mm目付200g/m2の断熱吸音材を作成した。ピーク周波数は315〜5000Hzの間に存在しなかった。1000Hz、2000Hz、4000Hzの吸音率はそれぞれ20、57、94%であった。保温率も52%と低かった。

【産業上の利用可能性】

【0044】

本発明の吸音断熱材は、低周波数域でも吸音性能が高く、薄くて軽量な形態安定性の良い吸音材を、安価に提供することができ、特に自動車産業を中心に広くもちいることができ、産業界に寄与すること大である。

【図面の簡単な説明】

【0045】

【図1】吸音特性を表すグラフである。

【特許請求の範囲】

【請求項1】

垂直入射法吸音率のピークが315〜6500Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、10mm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材。

【請求項2】

繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる厚みが7〜35ミクロンの多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることを特徴とする吸音断熱材。

【請求項3】

フラジール通気度が0.03〜50cm3/cm2・秒の間であることを特徴とする請求項2に記載の吸音断熱材。

【請求項4】

請求項1から3のいずれかにおいて、不織布Aとフィルム層Bが押し出しラミネート法により複合され、短繊維不織布C層とニードルパンチ法により複合一体化されたことを特徴とする吸音断熱材。

【請求項5】

請求項4においてニードルパン法による複合化により、高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することを特徴とする吸音断熱材。

【請求項6】

請求項2においてフィルム層Bが、ポリエチレン又はその共重合体により構成され、厚みが10〜50ミクロンの間にあることを特徴とする吸音材。

【請求項7】

吸音断熱材の表面にアルミニウムが蒸着されていることを特徴とする請求項2から6のいずれかに記載の吸音断熱材。

【請求項1】

垂直入射法吸音率のピークが315〜6500Hzの間に少なくとも1つ以上存在し、該ピーク吸音率が60%以上であって、厚みが3〜20mmかつ、10mm厚み当たりの目付が400g/m2以下であることを特徴とする吸音断熱材。

【請求項2】

繊維径が3ミクロン以上25ミクロン以下の繊維を主体とする目付が10〜70g/m2の長繊維不織布Aに融点が90℃以上160℃以下の樹脂よりなる厚みが7〜35ミクロンの多孔のフィルム層Bが貼り合わされてなる層と、繊維径が7〜50ミクロン、目付が50〜800g/m2、厚みが3〜20mmの短繊維不織布Cが貫通する複数の繊維により複合一体化されていることを特徴とする吸音断熱材。

【請求項3】

フラジール通気度が0.03〜50cm3/cm2・秒の間であることを特徴とする請求項2に記載の吸音断熱材。

【請求項4】

請求項1から3のいずれかにおいて、不織布Aとフィルム層Bが押し出しラミネート法により複合され、短繊維不織布C層とニードルパンチ法により複合一体化されたことを特徴とする吸音断熱材。

【請求項5】

請求項4においてニードルパン法による複合化により、高さが0.3mm以上のループがフィルム層Bの少なくとも片側に5〜100個/cm2存在することを特徴とする吸音断熱材。

【請求項6】

請求項2においてフィルム層Bが、ポリエチレン又はその共重合体により構成され、厚みが10〜50ミクロンの間にあることを特徴とする吸音材。

【請求項7】

吸音断熱材の表面にアルミニウムが蒸着されていることを特徴とする請求項2から6のいずれかに記載の吸音断熱材。

【図1】

【公開番号】特開2006−285086(P2006−285086A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−107654(P2005−107654)

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]