吸音材およびその製造方法

【課題】製造工程の簡素化が可能で、積層一体化にともなう熱収縮や変形、シワ等が発生しにくく、吸音性および成形性、耐久性に優れた吸音材を提供する。

【解決手段】微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に、接着剤を介さずに直接被着されてなることを特徴とする、通気性を有する吸音材。この吸音材は、車両用内装材をはじめ、電化製品、スピーカー用振動板、電動機具、土木・建築用の壁材等の吸音性が求められる用途に好適に使用される。

【解決手段】微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に、接着剤を介さずに直接被着されてなることを特徴とする、通気性を有する吸音材。この吸音材は、車両用内装材をはじめ、電化製品、スピーカー用振動板、電動機具、土木・建築用の壁材等の吸音性が求められる用途に好適に使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアーコンデイショナー、電気冷蔵庫、電気器具、自動車、建築用壁材などの分野において使用され、特に、自動車、電車、航空機などの騒音源を有する車両などに用いられる吸音材に関する。

【背景技術】

【0002】

車両等に搭載されるエンジン及び駆動系は、駆動時に騒音を発生する。この騒音が乗員に不快感を与えることがないように、エンジンフード、ダッシュパネル、天井材、ドアトリム、キャブフロア等の壁材の壁面には、騒音対策として、吸音材が積層状に付設されることが多い。

【0003】

このため、不織布またはウレタンフォームなどの多孔質材からなる吸音層に、通気性のある不織布または樹脂膜などの表皮層を積層一体化し、積層構造体を形成させることが知られている(特許文献1〜7等)。

【0004】

特許文献1には、少なくとも一部が熱接着性の短繊維である短繊維ウエブに、布帛(不織布)を積層し、ウエブ厚さ方向から圧縮して熱処理することにより、両者を接着させ一体化する方法が開示されている。同様に、特許文献2には、フェルト、ウレタンフォーム等からなる吸音層に、ポリプロピレン、ポリエチレン、ポリエステル等の熱可塑性合成樹脂からなる繊維性不織布または樹脂膜を熱融着することにより、積層体を形成した吸音材が開示されている。

【0005】

特許文献3には、表皮材と吸音材との間に不織布を積層し、該不織布の全部または一部を溶融させて両者を接着した遮音シートが開示され、同様に、特許文献4には、表皮材と不織布との間に、熱接着性の不織布等を介在させ、熱溶融により貼り合せた積層クッションシートが開示されている。また、特許文献5には、繊維層と熱可塑性樹脂シート層との間に、ホットメルトフィルムまたは低融点樹脂製不織布を積層し、加熱、加圧して積層一体化した自動車内装基材が開示されている。

【0006】

さらに、特許文献6には、不織布からなる吸音層と、表皮材層とを、熱可塑性樹脂パウダーを加熱溶融して接着した車輌用カーペットが開示されている。

【0007】

さらに、特許文献7には、メルトブローン法やスパンボンド法により得られる不織布とフィルム層とを押し出しラミネート法により複合化した層に、短繊維不織布をニードルパンチ法により複合一体化した吸音断熱材が開示されている。

【特許文献1】特開2003−20555号公報

【特許文献2】特開2005−263118号公報

【特許文献3】特開平10−95059号公報

【特許文献4】特開2000−248453号公報

【特許文献5】特開2005−226178号公報

【特許文献6】特開2002−219989号公報

【特許文献7】特開2006−47628号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の方法では、吸音層と表皮とを別個に製造し、それらを熱可塑性樹脂パウダー、熱接着性の繊維、樹脂、不織布あるいはフィルム等を用いて接着するか、或いは、熱接着性の繊維を混合した吸音層を作製し、これを溶融させて表皮と接着することにより、両者を積層一体化している。従って、接着時にシワが発生したり、高温で加熱・融着した場合は繊維が収縮し、積層体が変形する等の問題点があった。また、得られた積層体を温度の高い場所に使用した場合は、接着樹脂の軟化あるいは溶融によって吸音層と表皮層とが剥離し、所望の遮音・吸音性能が発揮されなくなり、耐久性が低下するという問題点があった。また、従来の方法では特に表皮層に伸度の小さい材料を用いた場合、成形時に不織布層(吸音層)は成形型に追従して変形するが、表皮層は破れる等の問題があった。さらに、予め表皮層を準備し、これを吸音層と積層一体化する必要があるため、製造工程も複雑となり、製造コストが高くなるという問題点があった。

【0009】

本発明は、上記の事情に鑑みてなされたものであり、製造工程の簡素化が可能で、積層一体化にともなう熱収縮や変形、シワ等が発生しにくく、吸音性および成形性、耐久性に優れた吸音材およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するため鋭意研究の結果、合成樹脂層からなる表皮部を不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着させることにより、別個に表皮材を準備する必要がなく、表皮部の形成と積層一体化とが同時に可能になることを見出し、本発明に到達した。

【0011】

すなわち、本発明は、微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着されてなることを特徴とする吸音材を提供する。また、本発明は、前記の吸音材を用いたことを特徴とする車両用内装材を提供する。また、本発明は、溶融した合成樹脂をロールを介して不織布または連続発泡樹脂体からなる基材の表面に塗布するか、或いは溶融した合成樹脂を離型紙の剥離処理面に塗布し、形成された樹脂層を基材表面に加熱圧着して転写するか、または塗布或いは転写した後さらに熱ロールで圧着することを特徴とする吸音材の製造方法を提供する。

【0012】

本発明の吸音材においては、前記不織布が、短繊維ウエブであることが好ましく、より好ましくは、ニードルパンチ不織布または、ウエブに含まれる低融点繊維を高温風で吹き付けて周囲の繊維と溶融接着するエァーレイド不織布である。基材となる、これらの不織布または連続発泡樹脂体のかさ密度は、0.01〜0.2g/cm3であることが好ましい。また、前記不織布が、メルトブローン不織布、雑フェルトであることも好ましい。前記不織布を構成する繊維は、熱可塑性繊維、溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維であることが好ましい。連続発泡樹脂体としては、軟質ウレタンフォームが好ましい。

【0013】

また、前記合成樹脂の融点が200℃以下で、200℃時の溶融粘度が40000mPa・s以下であることが好ましく、前記合成樹脂が、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を含有するものであっても良い。

【0014】

前記基材を構成する繊維または連続発泡樹脂体と、前記表皮部を構成する樹脂が、同一系統の素材で構成されていると、リサイクルが容易である。

【0015】

本発明の吸音材は、前記いずれかに記載の吸音材を熱処理加工してなる吸音材であっても良い。

【0016】

本発明の吸音材においては、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであることが好ましい。これにより、吸音性に優れた吸音材となる。

【発明の効果】

【0017】

以上説明したとおり、本発明によれば、製造工程が簡素化されるので、吸音性能および耐久性に優れた吸音材を低コストで提供することができる。得られた吸音材はポリエステル表皮に比べて表皮が破れにくく、シワになりにくく、取り扱い易いなどの特徴があり、しかも、表皮が柔軟で熱可塑性であるため成形時に伸び易く、深絞りができる。また、本発明によれば、合成樹脂に着色材、難燃化剤、撥水化剤等を配合しておけば、着色、難燃化あるいは撥水化された表皮部を有する吸音材を1工程で製造することができるので、ペーパーに比べ表皮の着色が容易であり、後加工で撥水処理しても表皮と不織布との剥離がない。

【0018】

さらに、本発明の吸音材は上記の特性を有するので、特に、車両用内装材に好適に利用することができる。

【発明を実施するための最良の形態】

【0019】

本発明の吸音材は、微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着されてなるものである。

【0020】

不織布を構成する繊維としては、合成繊維や、レーヨン等の化学繊維や、木綿、麻、ジュート、羊毛等の天然繊維、あるいはこれらの反毛(回収再生繊維)等の1種または2種以上を使用することができる。これらのうち、耐熱性、耐摩耗性等の点から合成繊維が好ましい。かかる合成繊維としては、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維;アラミド繊維、ポリアリレート繊維、ポリベンズオキサゾール(PBO)繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール(PBI)繊維、ポリイミド繊維、ポリエーテルイミド繊維、ポリエーテルエーテルケトン繊維、ポリエーテルケトン繊維、ポリエーテルケトンケトン繊維、ポリアミドイミド繊維、耐炎化繊維等の溶融温度または熱分解温度が370℃以上である耐熱性繊維が挙げられる。これらの合成繊維は、従来公知のものや、公知の方法またはそれに準ずる方法に従って製造したものを使用することができる。なお、耐炎化繊維は、主にアクリル繊維を空気等の活性雰囲気中で200〜500℃で焼成して製造される炭素繊維の前駆体で、例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)等がある。

【0021】

上記の熱可塑性繊維の中では、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ポリアミド繊維が好ましく、これらの繊維は単独で、または任意の割合で混合して使用することができる。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエチレンテレフタレート、ポリブチレンテレフタレート、生分解性ポリエステル繊維などのポリエステル繊維が最も好ましい。

【0022】

また、同素材であっても融点の異なる繊維を適宜混合することにより、ヒートセット時の不織布形状形成性や成形加工時に形状保持性が向上するので好ましい。

【0023】

上記の耐熱性繊維の中では、低収縮性で加工性が良い点から、高温で溶融しない、アラミド繊維、ポリアリレート繊維およびポリベンズオキサゾール繊維が好ましく、アラミド繊維およびポリベンズオキサゾール繊維が最も好ましい。熱可塑性繊維に耐熱性繊維を任意の配合比で混合することにより、吸音材の耐久性、耐熱性を向上させることが可能となり、耐熱性繊維のみを使用することにより、高度の耐熱性が要求される用途に好適な吸音材を得ることができる。

【0024】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、加熱収縮が少ない点よりパラ系アラミド繊維が好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))等の市販品を用いることができる。

【0025】

本発明において、不織布を構成する繊維の繊維長及び繊度は、特に限定されないが、繊維長は10mm以上が好ましい。フィラメントでもステープルでもよいが、ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長いとカード通過性が劣る傾向にあることより、100mm以下が好ましい。繊度は0.5〜30dtex、特に1.0〜10dtexのものが好適に用いられる。短繊維は、それぞれ1種または2種以上を混合して用いることができ、同種または異種の繊維で繊度や繊維長の異なるものを混合して用いることもできる。

【0026】

吸音層を構成する不織布は、メルトブローン不織布やスパンボンド不織布等の長繊維不織布、および、高温熱風によって、ウエブ中の低融点繊維を溶融して、周囲の繊維に溶着させたエァーレイド不織布、ニードルパンチ、ウオータージェットパンチによって短繊維を交絡させた短繊維ウエブを用いることができ、雑フェルトも不織布として用いることができる。またこれらの不織布の中でも、吸音材の通気度の調整が容易であることから、短繊維ウエブが好ましい。なお、ウエブは、従来と同様のウエブ形成装置を用いて、従来のウエブ形成方法に従って作製することができる。例えば、混綿した短繊維を、カード機を用いて開繊した後に、ウエブに形成する。ニードルパンチ等を行い繊維同士を交絡させた後、従来と同様に乾燥し、必要に応じてヒートセットすることにより不織布を得ることができる。

【0027】

上記の不織布を構成する繊維のうち、低融点繊維(好ましくは150℃以下で溶融する繊維)の比率が20〜80質量%(以下「%」)であることが好ましく、より好ましくは30〜60%である。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いても良いし、あるいは、公知の熱可塑性短繊維を併用しても良い。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。

【0028】

不織布の目付は、100〜2500g/m2の範囲が好ましい。目付が小さすぎるとウエブ層の形態保持性が不良となり、目付が大きすぎると繊維の交絡に要するエネルギーが大きくなり、あるいは交絡が不十分となり不織布製造時に変形するなどの不都合が生じる。不織布の密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下するため、0.01〜0.2g/cm3の範囲が好ましく、より好ましくは0.01〜0.1g/cm3の範囲である。

【0029】

不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、好ましくは2〜100mm、より好ましくは3〜50mmである。

【0030】

本発明では、基材として連続発泡樹脂体を用いることもできる。該連続発泡樹脂体の密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下するため、0.01〜0.2g/cm3の範囲が好ましく、より好ましくは0.01〜0.1g/cm3の範囲であり、不織布の場合と同様である。このような連続樹脂発泡体としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリウレタン樹脂、ポリエステル樹脂、アクリル樹脂、ポリスチレン樹脂等の発泡体または架橋発泡体が挙げられるが、吸音性の点からは、軟質ウレタンフォームが好ましい。

【0031】

一方、表皮部は、熱可塑性の合成樹脂を溶融させ、これをロールコート法等の公知の塗布方法によって不織布或いは連続発泡樹脂体の表面に塗布するか、または塗布した後さらに熱ロールで圧着することにより形成することができる。或いは、合成樹脂エマルジョンを不織布の表面に塗布するか、または塗布した後さらに熱ロールで乾燥圧着することによっても形成することができる。また、熱可塑性の合成樹脂を溶融させ、これを離型紙の剥離処理面に塗布し、形成された樹脂層を不織布または連続樹脂発泡体の表面に加熱圧着して転写するか、または転写した後さらに熱ロールで圧着することによっても形成することができる。これらの場合、塗布量を少なめに調製して付着させることにより、適度な通気量が得られる。

【0032】

合成樹脂の付着量は経済面から少ない方が好ましく、通常は不織布に対して30〜200g/m2、より好ましくは40〜100g/m2の量で用いるのが良い。不織布の表面は繊維(すなわち単糸)が重なって平滑性が小さいため、合成樹脂が多く付着する部分と少なく付着する部分があり、部分的に付着しない部分が存在することで、通気性が発現する。また、連続発泡樹脂体の場合も、表面は平滑性が小さくかつ多数の微細孔を有するため、合成樹脂の付着量や付着箇所のばらつきが生じることで、通気性が発現する。従って、合成樹脂フィルムを貼り合せた後、パンチング等により孔を設ける方式に比べて吸音材の製造工程を簡略化することができる。

【0033】

エアーレイド不織布(サーマルボンドタイプ)、雑フェルト等の基材を用いた場合、ロールコート法等の塗布方式では表皮部が基材に接着しにくい場合があるが、上記の転写方式は基材に対する選択性が小さく、これらの基材に対する接着力が良好となる利点がある。

【0034】

また、合成樹脂の付着量が少なすぎると通気度が大きくなりすぎる傾向があるため、このような場合は吸音材にカレンダー加工等の熱処理加工を施して目潰しを行い、通気度をコントロールすることもできる。カレンダー加工条件は、100〜150℃、線圧100〜200kg/cmで行うことが好ましい。

【0035】

この場合吸音層となる不織布、連続樹脂発泡体は予め熱ロール等で圧縮して表面を平滑にしておくと、合成樹脂の塗布ムラが少なくなるため、好ましい。また、塗布後に熱ロールなどで連続的に押圧すると表皮部の凹凸が小さくなり製品見栄えが良くなる。

【0036】

前記合成樹脂は、溶融可能な樹脂であれば特に限定はなく、例えば、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル樹脂、ポリエステルポリオール樹脂、エチレンプロピレン共重合樹脂、ポリエステル共重合樹脂等を挙げることができる。これらの合成樹脂の中でも、好ましくは融点200℃以下、より好ましくは融点150℃以下の合成樹脂が好ましく使用される。また、溶融粘度の低い樹脂、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル共重合樹脂等が好ましく使用される。

【0037】

前記合成樹脂エマルジョンは、合成樹脂を水または溶媒に溶解あるいは分散させたものであり、例えば、ポリエステル樹脂、ポリエチレン樹脂、アクリル樹脂、アクリル−スチレン樹脂、エチレン酢酸ビニルコポリマー(EVA)樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリウレタン樹脂等の樹脂溶液や樹脂エマルジョン、合成ゴムラテックス等を挙げることができる。

【0038】

本発明の吸音材は、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであり、好ましくは0.05〜30cc/cm2/secである。通気量が0.01cc/cm2/sec未満ではエンジンガスなど気体の透過性が低く、50cc/cm2/secを超えると吸音性能が低下するので好ましくない。

【0039】

表皮部を構成する合成樹脂層と、不織布を構成する繊維または連続発泡樹脂体を構成する樹脂は、同一系統の素材で構成されていると、リサイクルが容易になる。すなわち、たとえば自動車などの車両内装材として使用される吸音材などは大量に使用され、かつ、リサイクルが可能であることが要求される。したがって、異なる素材を使うと、分解作業の必要が出てきてリサイクルしにくくなる。

【0040】

本発明の吸音材はさらに成形加工することにより、さらに吸音材必要部位に密着して取り付けることができる。成形加工は従来から行われている吸音材を加熱して成形型に入れ、熱プレスしたのち冷却する圧縮成形や、加熱した後オス、またはメス型に入れ、真空装置を用いてオス、またはメス型と密着させて成形、冷却する真空成形などでよい。また、真空ポンプを運転中に真空バッグ上から熱をかけながら成形する方法でも良い。成形温度は吸音材使用素材の融点を考慮し、適宜決定される。

【0041】

また、表皮部を構成する合成樹脂には、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を、従来公知の配合量で配合しても良い。前記の着色材としては顔料、染料等の公知の着色材が、難燃化剤としてはリン酸エステル系、ハロゲン系、水和金属化合物等の公知の難燃化剤が、撥水剤としてはフッ素系、シリコーン系等の公知の撥水・撥油剤が、それぞれ使用できる。

【0042】

本発明の吸音材は、その使用に際し、片面または両面に、通気性を有するフィルム、紙、織物、編物等が1層または2層以上積層されていても良い。

【0043】

本発明の吸音材は、これに車両用内装材に通常用いられる表層材等を積層することにより、自動車の天井材、フロアー材、オプションマット、リアパッケージ、ドアトリムなどの車両用内装材に好ましく適用することができる。表層材は、吸音材の撥水性や耐水性、吸音性を損なわないようにするため、表皮部側に積層されることが好ましい。表皮部に表層材を積層する場合は、表皮部に表層材を直に積層しても良く、或いは、他の層(例えば、グレイ層)を介して積層しても良い。

【0044】

表層材としては、例えば、不織布、織物、モケット、トリコット、ジャージ、絨毯、皮革、人工皮革、合成樹脂シート等が例示される。

【実施例】

【0045】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における各特性値の測定方法は次の通りである。

【0046】

〔通気量〕

JIS L−1096のフラジール法に基づいてスイス、TEXTEST社製FX3300を用い、不織布に表皮部を積層した状態で測定した。

【0047】

〔吸音率〕

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS−A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は吸音材の表皮部が音源側になるように取り付けて行った。

【0048】

(実施例1)

東レ株式会社製のポリエチレンテレフタレートステープル(1.7dtex×51mm)70%と、融点が110℃の”サフメット”30%を混綿して開繊し、カード工程の後ニードルパンチし、150℃で3分間熱処理して厚さ10mm、目付400g/m2のポリエステル不織布を作製した(密度:0.04g/cm3)。

【0049】

上記の不織布の上に、融点120℃の共重合ポリエステル樹脂(190℃における粘度が30000mPa・s)を溶融させたものを、松下工業株式会社製二本式ロールコーターを用いて不織布1m2当たり表1に示す量を塗布し、そのときの通気度と吸音性(垂直入射)を測定した。

【0050】

(実施例2)

実施例1で用いたポリエステル不織布の上に、融点160℃の共重合ポリエステル樹脂(200℃における粘度が23000mPa・s)を溶融させたものを、松下工業株式会社製二本式ロールコーターを用いて不織布1m2当たり表2に示す量で塗布し、そのときの吸音材の通気度と、吸音性(垂直入射)を測定した。また得られた吸音材を温度115℃、速度3.5m/分、線圧150Kg/cmの条件でカレンダー加工してカレンダー加工後の通気度と吸音率(垂直入射)も測定した。

【0051】

(参考例1)

市販のポリエステルペーパー(厚さ98μm、目付43g/m2)の表面に、エチレン−酢酸ビニル共重合体の粉末(東京インキ(株)製、2030−M)を塗布(10g/m2)し、この面に実施例1で作製したポリエチレンテレフタレート不織布を重ね合わせ、加熱炉にて貼り合わせて(135℃×1分)、吸音材を作製した。

【0052】

実施例1、2および参考例1で作製した吸音材の通気度を表1、2に示す。

【0053】

【表1】

【0054】

【表2】

【0055】

実施例1および実施例2で作製した吸音材と、参考例1の吸音材の垂直入射吸音率を、図1、2に示した。この結果から明らかなように、本発明の吸音材は、ポリエステルペーパーを貼り合せたものと同程度の吸音性を有していた。

【0056】

また、本発明の吸音材は、表面がしなやかであり、ポリエステルペーパーを貼り合せたときのようなシワが無かった。

【0057】

図1、図2の結果から明らかなように、本発明の吸音材は塗布量を増やすことにより、良好な吸音特性を示すことがわかる。また、カレンダー加工することにより塗布量が少ないものでも通気度を小さくでき、吸音性を向上させることができる。

【0058】

図3〜4にカレンダー加工前の吸音材の表面(通気量37.4cc/cm2/sec、塗布量28.4g/m2)および断面のSEM写真(倍率80倍)、図5〜6にカレンダー加工後の吸音材の表面(通気量20.6cc/cm2/sec、塗布量31.1g/m2)および断面のSEM写真(倍率80倍)を示した。カレンダー加工条件は、温度110℃、線圧175kg/cm。速度3.5m/分である。カレンダー加工することにより、表面の微細孔が小さくなり、表皮部が薄くなっていることがわかる。

【0059】

実施例1で作製した塗布量120g/m2の吸音材を表皮部を上にした状態で180℃の熱板の上に載せ、表皮部は直接加熱しない状態で2分間熱処理した後、凹型の金属型枠にのせ、上から凸型の金属型枠で1分間圧縮したあと、型枠から吸音材を剥がして成形品を得た。成形品は表皮部、不織布部ともシワ、破れが無く適度な腰を有し形状保持性も良好であった。実施例1で作製した吸音材をオス型の型枠にかぶせ、その上からシリコーンシートからなる真空用バッグで覆い、真空ポンプで空気を吸引しながら吸音材と型枠とを密着させた状態に保った状態で真空バッグの外から赤外ランプ光を照射して成形し、10分間冷却ののち真空バッグから取り出して成形品を得た。成形品は表皮部分、不織布部分ともシワ、破れがなく、形状保持性も良好であった。

【0060】

(実施例3)

セキスイウレタン加工株式会社製の軟質ウレタンフォーム(厚さ10mm、発泡倍率60倍、密度0.016g/cm3、品番333)の片面に、実施例2で用いた融点160℃の共重合ポリエステル樹脂を、松下工業株式会社製二本式ロールコーターを用いて200℃で溶融しながら回転ロールの表面に付着した樹脂をウレタンフォームに塗布し、直後に遠赤外線ヒーターで160℃に加熱し、押さえロールで加圧して巻き取り、表皮樹脂の付着量70g/m2の吸音材を得た。

【0061】

(実施例4)

片面に離型剤を塗布した110μm厚さの離型紙の、剥離処理面に、実施例3で用いた融点160℃の共重合ポリエステル樹脂を、実施例3と同様の方法で塗布し、この塗布面の上に実施例1のポリエチレンテレフタレートステープルと、”サフメット”30%混から成る株式会社ヨコム製エァーレイド(サーマルボンド)不織布(厚さ20mm、目付400g/m2、密度0.02g/cm3)を連続供給しながら乗せた状態で遠赤外線ヒーターで160℃に加熱し、押さえロールで加圧し、離型紙を剥がして表皮樹脂の付着量45g/m2の吸音材を得た。

【0062】

(参考例2)

実施例3で用いた軟質ウレタンフォームのみを用い、吸音特性を試験した。

【0063】

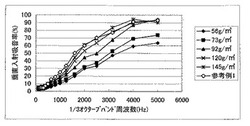

実施例3、4で作製した吸音材の通気度を表3に、垂直入射吸音率を図7に示す。

【0064】

【表3】

【0065】

図7の結果から、本発明の吸音材は良好な吸音特性を示すことがわかる。

【産業上の利用可能性】

【0066】

本発明の吸音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、吸音性が求められる種々の用途に用いることができ、例えば、自動車、貨車、航空機などの車両や船舶の内装材をはじめ、その他、自動車、電車、航空機などのダッシュボードにおけるインシュレータ;冷蔵庫、掃除機、エアコンなどの電化製品;スピーカー用振動板;芝刈り機、電気ドリル、電動掘削機等の電動機具、土木・建築用の壁材等の各種用途に用いることができる。

【図面の簡単な説明】

【0067】

【図1】実施例1で作製した吸音材の垂直入射吸音率を示すグラフである。

【図2】実施例2で作製した吸音材の垂直入射吸音率を示すグラフである。

【図3】カレンダー加工前の吸音材の表面SEM写真である。

【図4】カレンダー加工前の吸音材の断面SEM写真である。

【図5】カレンダー加工後の吸音材の表面SEM写真である。

【図6】カレンダー加工後の吸音材の断面SEM写真である。

【図7】実施例3及び実施例4で作製した吸音材の垂直入射吸音率を示すグラフである。

【技術分野】

【0001】

本発明は、エアーコンデイショナー、電気冷蔵庫、電気器具、自動車、建築用壁材などの分野において使用され、特に、自動車、電車、航空機などの騒音源を有する車両などに用いられる吸音材に関する。

【背景技術】

【0002】

車両等に搭載されるエンジン及び駆動系は、駆動時に騒音を発生する。この騒音が乗員に不快感を与えることがないように、エンジンフード、ダッシュパネル、天井材、ドアトリム、キャブフロア等の壁材の壁面には、騒音対策として、吸音材が積層状に付設されることが多い。

【0003】

このため、不織布またはウレタンフォームなどの多孔質材からなる吸音層に、通気性のある不織布または樹脂膜などの表皮層を積層一体化し、積層構造体を形成させることが知られている(特許文献1〜7等)。

【0004】

特許文献1には、少なくとも一部が熱接着性の短繊維である短繊維ウエブに、布帛(不織布)を積層し、ウエブ厚さ方向から圧縮して熱処理することにより、両者を接着させ一体化する方法が開示されている。同様に、特許文献2には、フェルト、ウレタンフォーム等からなる吸音層に、ポリプロピレン、ポリエチレン、ポリエステル等の熱可塑性合成樹脂からなる繊維性不織布または樹脂膜を熱融着することにより、積層体を形成した吸音材が開示されている。

【0005】

特許文献3には、表皮材と吸音材との間に不織布を積層し、該不織布の全部または一部を溶融させて両者を接着した遮音シートが開示され、同様に、特許文献4には、表皮材と不織布との間に、熱接着性の不織布等を介在させ、熱溶融により貼り合せた積層クッションシートが開示されている。また、特許文献5には、繊維層と熱可塑性樹脂シート層との間に、ホットメルトフィルムまたは低融点樹脂製不織布を積層し、加熱、加圧して積層一体化した自動車内装基材が開示されている。

【0006】

さらに、特許文献6には、不織布からなる吸音層と、表皮材層とを、熱可塑性樹脂パウダーを加熱溶融して接着した車輌用カーペットが開示されている。

【0007】

さらに、特許文献7には、メルトブローン法やスパンボンド法により得られる不織布とフィルム層とを押し出しラミネート法により複合化した層に、短繊維不織布をニードルパンチ法により複合一体化した吸音断熱材が開示されている。

【特許文献1】特開2003−20555号公報

【特許文献2】特開2005−263118号公報

【特許文献3】特開平10−95059号公報

【特許文献4】特開2000−248453号公報

【特許文献5】特開2005−226178号公報

【特許文献6】特開2002−219989号公報

【特許文献7】特開2006−47628号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の方法では、吸音層と表皮とを別個に製造し、それらを熱可塑性樹脂パウダー、熱接着性の繊維、樹脂、不織布あるいはフィルム等を用いて接着するか、或いは、熱接着性の繊維を混合した吸音層を作製し、これを溶融させて表皮と接着することにより、両者を積層一体化している。従って、接着時にシワが発生したり、高温で加熱・融着した場合は繊維が収縮し、積層体が変形する等の問題点があった。また、得られた積層体を温度の高い場所に使用した場合は、接着樹脂の軟化あるいは溶融によって吸音層と表皮層とが剥離し、所望の遮音・吸音性能が発揮されなくなり、耐久性が低下するという問題点があった。また、従来の方法では特に表皮層に伸度の小さい材料を用いた場合、成形時に不織布層(吸音層)は成形型に追従して変形するが、表皮層は破れる等の問題があった。さらに、予め表皮層を準備し、これを吸音層と積層一体化する必要があるため、製造工程も複雑となり、製造コストが高くなるという問題点があった。

【0009】

本発明は、上記の事情に鑑みてなされたものであり、製造工程の簡素化が可能で、積層一体化にともなう熱収縮や変形、シワ等が発生しにくく、吸音性および成形性、耐久性に優れた吸音材およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するため鋭意研究の結果、合成樹脂層からなる表皮部を不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着させることにより、別個に表皮材を準備する必要がなく、表皮部の形成と積層一体化とが同時に可能になることを見出し、本発明に到達した。

【0011】

すなわち、本発明は、微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着されてなることを特徴とする吸音材を提供する。また、本発明は、前記の吸音材を用いたことを特徴とする車両用内装材を提供する。また、本発明は、溶融した合成樹脂をロールを介して不織布または連続発泡樹脂体からなる基材の表面に塗布するか、或いは溶融した合成樹脂を離型紙の剥離処理面に塗布し、形成された樹脂層を基材表面に加熱圧着して転写するか、または塗布或いは転写した後さらに熱ロールで圧着することを特徴とする吸音材の製造方法を提供する。

【0012】

本発明の吸音材においては、前記不織布が、短繊維ウエブであることが好ましく、より好ましくは、ニードルパンチ不織布または、ウエブに含まれる低融点繊維を高温風で吹き付けて周囲の繊維と溶融接着するエァーレイド不織布である。基材となる、これらの不織布または連続発泡樹脂体のかさ密度は、0.01〜0.2g/cm3であることが好ましい。また、前記不織布が、メルトブローン不織布、雑フェルトであることも好ましい。前記不織布を構成する繊維は、熱可塑性繊維、溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維であることが好ましい。連続発泡樹脂体としては、軟質ウレタンフォームが好ましい。

【0013】

また、前記合成樹脂の融点が200℃以下で、200℃時の溶融粘度が40000mPa・s以下であることが好ましく、前記合成樹脂が、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を含有するものであっても良い。

【0014】

前記基材を構成する繊維または連続発泡樹脂体と、前記表皮部を構成する樹脂が、同一系統の素材で構成されていると、リサイクルが容易である。

【0015】

本発明の吸音材は、前記いずれかに記載の吸音材を熱処理加工してなる吸音材であっても良い。

【0016】

本発明の吸音材においては、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであることが好ましい。これにより、吸音性に優れた吸音材となる。

【発明の効果】

【0017】

以上説明したとおり、本発明によれば、製造工程が簡素化されるので、吸音性能および耐久性に優れた吸音材を低コストで提供することができる。得られた吸音材はポリエステル表皮に比べて表皮が破れにくく、シワになりにくく、取り扱い易いなどの特徴があり、しかも、表皮が柔軟で熱可塑性であるため成形時に伸び易く、深絞りができる。また、本発明によれば、合成樹脂に着色材、難燃化剤、撥水化剤等を配合しておけば、着色、難燃化あるいは撥水化された表皮部を有する吸音材を1工程で製造することができるので、ペーパーに比べ表皮の着色が容易であり、後加工で撥水処理しても表皮と不織布との剥離がない。

【0018】

さらに、本発明の吸音材は上記の特性を有するので、特に、車両用内装材に好適に利用することができる。

【発明を実施するための最良の形態】

【0019】

本発明の吸音材は、微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に接着剤を介さずに直接被着されてなるものである。

【0020】

不織布を構成する繊維としては、合成繊維や、レーヨン等の化学繊維や、木綿、麻、ジュート、羊毛等の天然繊維、あるいはこれらの反毛(回収再生繊維)等の1種または2種以上を使用することができる。これらのうち、耐熱性、耐摩耗性等の点から合成繊維が好ましい。かかる合成繊維としては、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維;アラミド繊維、ポリアリレート繊維、ポリベンズオキサゾール(PBO)繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール(PBI)繊維、ポリイミド繊維、ポリエーテルイミド繊維、ポリエーテルエーテルケトン繊維、ポリエーテルケトン繊維、ポリエーテルケトンケトン繊維、ポリアミドイミド繊維、耐炎化繊維等の溶融温度または熱分解温度が370℃以上である耐熱性繊維が挙げられる。これらの合成繊維は、従来公知のものや、公知の方法またはそれに準ずる方法に従って製造したものを使用することができる。なお、耐炎化繊維は、主にアクリル繊維を空気等の活性雰囲気中で200〜500℃で焼成して製造される炭素繊維の前駆体で、例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)等がある。

【0021】

上記の熱可塑性繊維の中では、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ポリアミド繊維が好ましく、これらの繊維は単独で、または任意の割合で混合して使用することができる。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエチレンテレフタレート、ポリブチレンテレフタレート、生分解性ポリエステル繊維などのポリエステル繊維が最も好ましい。

【0022】

また、同素材であっても融点の異なる繊維を適宜混合することにより、ヒートセット時の不織布形状形成性や成形加工時に形状保持性が向上するので好ましい。

【0023】

上記の耐熱性繊維の中では、低収縮性で加工性が良い点から、高温で溶融しない、アラミド繊維、ポリアリレート繊維およびポリベンズオキサゾール繊維が好ましく、アラミド繊維およびポリベンズオキサゾール繊維が最も好ましい。熱可塑性繊維に耐熱性繊維を任意の配合比で混合することにより、吸音材の耐久性、耐熱性を向上させることが可能となり、耐熱性繊維のみを使用することにより、高度の耐熱性が要求される用途に好適な吸音材を得ることができる。

【0024】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、加熱収縮が少ない点よりパラ系アラミド繊維が好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))等の市販品を用いることができる。

【0025】

本発明において、不織布を構成する繊維の繊維長及び繊度は、特に限定されないが、繊維長は10mm以上が好ましい。フィラメントでもステープルでもよいが、ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長いとカード通過性が劣る傾向にあることより、100mm以下が好ましい。繊度は0.5〜30dtex、特に1.0〜10dtexのものが好適に用いられる。短繊維は、それぞれ1種または2種以上を混合して用いることができ、同種または異種の繊維で繊度や繊維長の異なるものを混合して用いることもできる。

【0026】

吸音層を構成する不織布は、メルトブローン不織布やスパンボンド不織布等の長繊維不織布、および、高温熱風によって、ウエブ中の低融点繊維を溶融して、周囲の繊維に溶着させたエァーレイド不織布、ニードルパンチ、ウオータージェットパンチによって短繊維を交絡させた短繊維ウエブを用いることができ、雑フェルトも不織布として用いることができる。またこれらの不織布の中でも、吸音材の通気度の調整が容易であることから、短繊維ウエブが好ましい。なお、ウエブは、従来と同様のウエブ形成装置を用いて、従来のウエブ形成方法に従って作製することができる。例えば、混綿した短繊維を、カード機を用いて開繊した後に、ウエブに形成する。ニードルパンチ等を行い繊維同士を交絡させた後、従来と同様に乾燥し、必要に応じてヒートセットすることにより不織布を得ることができる。

【0027】

上記の不織布を構成する繊維のうち、低融点繊維(好ましくは150℃以下で溶融する繊維)の比率が20〜80質量%(以下「%」)であることが好ましく、より好ましくは30〜60%である。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いても良いし、あるいは、公知の熱可塑性短繊維を併用しても良い。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。

【0028】

不織布の目付は、100〜2500g/m2の範囲が好ましい。目付が小さすぎるとウエブ層の形態保持性が不良となり、目付が大きすぎると繊維の交絡に要するエネルギーが大きくなり、あるいは交絡が不十分となり不織布製造時に変形するなどの不都合が生じる。不織布の密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下するため、0.01〜0.2g/cm3の範囲が好ましく、より好ましくは0.01〜0.1g/cm3の範囲である。

【0029】

不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、好ましくは2〜100mm、より好ましくは3〜50mmである。

【0030】

本発明では、基材として連続発泡樹脂体を用いることもできる。該連続発泡樹脂体の密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下するため、0.01〜0.2g/cm3の範囲が好ましく、より好ましくは0.01〜0.1g/cm3の範囲であり、不織布の場合と同様である。このような連続樹脂発泡体としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリウレタン樹脂、ポリエステル樹脂、アクリル樹脂、ポリスチレン樹脂等の発泡体または架橋発泡体が挙げられるが、吸音性の点からは、軟質ウレタンフォームが好ましい。

【0031】

一方、表皮部は、熱可塑性の合成樹脂を溶融させ、これをロールコート法等の公知の塗布方法によって不織布或いは連続発泡樹脂体の表面に塗布するか、または塗布した後さらに熱ロールで圧着することにより形成することができる。或いは、合成樹脂エマルジョンを不織布の表面に塗布するか、または塗布した後さらに熱ロールで乾燥圧着することによっても形成することができる。また、熱可塑性の合成樹脂を溶融させ、これを離型紙の剥離処理面に塗布し、形成された樹脂層を不織布または連続樹脂発泡体の表面に加熱圧着して転写するか、または転写した後さらに熱ロールで圧着することによっても形成することができる。これらの場合、塗布量を少なめに調製して付着させることにより、適度な通気量が得られる。

【0032】

合成樹脂の付着量は経済面から少ない方が好ましく、通常は不織布に対して30〜200g/m2、より好ましくは40〜100g/m2の量で用いるのが良い。不織布の表面は繊維(すなわち単糸)が重なって平滑性が小さいため、合成樹脂が多く付着する部分と少なく付着する部分があり、部分的に付着しない部分が存在することで、通気性が発現する。また、連続発泡樹脂体の場合も、表面は平滑性が小さくかつ多数の微細孔を有するため、合成樹脂の付着量や付着箇所のばらつきが生じることで、通気性が発現する。従って、合成樹脂フィルムを貼り合せた後、パンチング等により孔を設ける方式に比べて吸音材の製造工程を簡略化することができる。

【0033】

エアーレイド不織布(サーマルボンドタイプ)、雑フェルト等の基材を用いた場合、ロールコート法等の塗布方式では表皮部が基材に接着しにくい場合があるが、上記の転写方式は基材に対する選択性が小さく、これらの基材に対する接着力が良好となる利点がある。

【0034】

また、合成樹脂の付着量が少なすぎると通気度が大きくなりすぎる傾向があるため、このような場合は吸音材にカレンダー加工等の熱処理加工を施して目潰しを行い、通気度をコントロールすることもできる。カレンダー加工条件は、100〜150℃、線圧100〜200kg/cmで行うことが好ましい。

【0035】

この場合吸音層となる不織布、連続樹脂発泡体は予め熱ロール等で圧縮して表面を平滑にしておくと、合成樹脂の塗布ムラが少なくなるため、好ましい。また、塗布後に熱ロールなどで連続的に押圧すると表皮部の凹凸が小さくなり製品見栄えが良くなる。

【0036】

前記合成樹脂は、溶融可能な樹脂であれば特に限定はなく、例えば、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル樹脂、ポリエステルポリオール樹脂、エチレンプロピレン共重合樹脂、ポリエステル共重合樹脂等を挙げることができる。これらの合成樹脂の中でも、好ましくは融点200℃以下、より好ましくは融点150℃以下の合成樹脂が好ましく使用される。また、溶融粘度の低い樹脂、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル共重合樹脂等が好ましく使用される。

【0037】

前記合成樹脂エマルジョンは、合成樹脂を水または溶媒に溶解あるいは分散させたものであり、例えば、ポリエステル樹脂、ポリエチレン樹脂、アクリル樹脂、アクリル−スチレン樹脂、エチレン酢酸ビニルコポリマー(EVA)樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリウレタン樹脂等の樹脂溶液や樹脂エマルジョン、合成ゴムラテックス等を挙げることができる。

【0038】

本発明の吸音材は、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであり、好ましくは0.05〜30cc/cm2/secである。通気量が0.01cc/cm2/sec未満ではエンジンガスなど気体の透過性が低く、50cc/cm2/secを超えると吸音性能が低下するので好ましくない。

【0039】

表皮部を構成する合成樹脂層と、不織布を構成する繊維または連続発泡樹脂体を構成する樹脂は、同一系統の素材で構成されていると、リサイクルが容易になる。すなわち、たとえば自動車などの車両内装材として使用される吸音材などは大量に使用され、かつ、リサイクルが可能であることが要求される。したがって、異なる素材を使うと、分解作業の必要が出てきてリサイクルしにくくなる。

【0040】

本発明の吸音材はさらに成形加工することにより、さらに吸音材必要部位に密着して取り付けることができる。成形加工は従来から行われている吸音材を加熱して成形型に入れ、熱プレスしたのち冷却する圧縮成形や、加熱した後オス、またはメス型に入れ、真空装置を用いてオス、またはメス型と密着させて成形、冷却する真空成形などでよい。また、真空ポンプを運転中に真空バッグ上から熱をかけながら成形する方法でも良い。成形温度は吸音材使用素材の融点を考慮し、適宜決定される。

【0041】

また、表皮部を構成する合成樹脂には、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を、従来公知の配合量で配合しても良い。前記の着色材としては顔料、染料等の公知の着色材が、難燃化剤としてはリン酸エステル系、ハロゲン系、水和金属化合物等の公知の難燃化剤が、撥水剤としてはフッ素系、シリコーン系等の公知の撥水・撥油剤が、それぞれ使用できる。

【0042】

本発明の吸音材は、その使用に際し、片面または両面に、通気性を有するフィルム、紙、織物、編物等が1層または2層以上積層されていても良い。

【0043】

本発明の吸音材は、これに車両用内装材に通常用いられる表層材等を積層することにより、自動車の天井材、フロアー材、オプションマット、リアパッケージ、ドアトリムなどの車両用内装材に好ましく適用することができる。表層材は、吸音材の撥水性や耐水性、吸音性を損なわないようにするため、表皮部側に積層されることが好ましい。表皮部に表層材を積層する場合は、表皮部に表層材を直に積層しても良く、或いは、他の層(例えば、グレイ層)を介して積層しても良い。

【0044】

表層材としては、例えば、不織布、織物、モケット、トリコット、ジャージ、絨毯、皮革、人工皮革、合成樹脂シート等が例示される。

【実施例】

【0045】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における各特性値の測定方法は次の通りである。

【0046】

〔通気量〕

JIS L−1096のフラジール法に基づいてスイス、TEXTEST社製FX3300を用い、不織布に表皮部を積層した状態で測定した。

【0047】

〔吸音率〕

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS−A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は吸音材の表皮部が音源側になるように取り付けて行った。

【0048】

(実施例1)

東レ株式会社製のポリエチレンテレフタレートステープル(1.7dtex×51mm)70%と、融点が110℃の”サフメット”30%を混綿して開繊し、カード工程の後ニードルパンチし、150℃で3分間熱処理して厚さ10mm、目付400g/m2のポリエステル不織布を作製した(密度:0.04g/cm3)。

【0049】

上記の不織布の上に、融点120℃の共重合ポリエステル樹脂(190℃における粘度が30000mPa・s)を溶融させたものを、松下工業株式会社製二本式ロールコーターを用いて不織布1m2当たり表1に示す量を塗布し、そのときの通気度と吸音性(垂直入射)を測定した。

【0050】

(実施例2)

実施例1で用いたポリエステル不織布の上に、融点160℃の共重合ポリエステル樹脂(200℃における粘度が23000mPa・s)を溶融させたものを、松下工業株式会社製二本式ロールコーターを用いて不織布1m2当たり表2に示す量で塗布し、そのときの吸音材の通気度と、吸音性(垂直入射)を測定した。また得られた吸音材を温度115℃、速度3.5m/分、線圧150Kg/cmの条件でカレンダー加工してカレンダー加工後の通気度と吸音率(垂直入射)も測定した。

【0051】

(参考例1)

市販のポリエステルペーパー(厚さ98μm、目付43g/m2)の表面に、エチレン−酢酸ビニル共重合体の粉末(東京インキ(株)製、2030−M)を塗布(10g/m2)し、この面に実施例1で作製したポリエチレンテレフタレート不織布を重ね合わせ、加熱炉にて貼り合わせて(135℃×1分)、吸音材を作製した。

【0052】

実施例1、2および参考例1で作製した吸音材の通気度を表1、2に示す。

【0053】

【表1】

【0054】

【表2】

【0055】

実施例1および実施例2で作製した吸音材と、参考例1の吸音材の垂直入射吸音率を、図1、2に示した。この結果から明らかなように、本発明の吸音材は、ポリエステルペーパーを貼り合せたものと同程度の吸音性を有していた。

【0056】

また、本発明の吸音材は、表面がしなやかであり、ポリエステルペーパーを貼り合せたときのようなシワが無かった。

【0057】

図1、図2の結果から明らかなように、本発明の吸音材は塗布量を増やすことにより、良好な吸音特性を示すことがわかる。また、カレンダー加工することにより塗布量が少ないものでも通気度を小さくでき、吸音性を向上させることができる。

【0058】

図3〜4にカレンダー加工前の吸音材の表面(通気量37.4cc/cm2/sec、塗布量28.4g/m2)および断面のSEM写真(倍率80倍)、図5〜6にカレンダー加工後の吸音材の表面(通気量20.6cc/cm2/sec、塗布量31.1g/m2)および断面のSEM写真(倍率80倍)を示した。カレンダー加工条件は、温度110℃、線圧175kg/cm。速度3.5m/分である。カレンダー加工することにより、表面の微細孔が小さくなり、表皮部が薄くなっていることがわかる。

【0059】

実施例1で作製した塗布量120g/m2の吸音材を表皮部を上にした状態で180℃の熱板の上に載せ、表皮部は直接加熱しない状態で2分間熱処理した後、凹型の金属型枠にのせ、上から凸型の金属型枠で1分間圧縮したあと、型枠から吸音材を剥がして成形品を得た。成形品は表皮部、不織布部ともシワ、破れが無く適度な腰を有し形状保持性も良好であった。実施例1で作製した吸音材をオス型の型枠にかぶせ、その上からシリコーンシートからなる真空用バッグで覆い、真空ポンプで空気を吸引しながら吸音材と型枠とを密着させた状態に保った状態で真空バッグの外から赤外ランプ光を照射して成形し、10分間冷却ののち真空バッグから取り出して成形品を得た。成形品は表皮部分、不織布部分ともシワ、破れがなく、形状保持性も良好であった。

【0060】

(実施例3)

セキスイウレタン加工株式会社製の軟質ウレタンフォーム(厚さ10mm、発泡倍率60倍、密度0.016g/cm3、品番333)の片面に、実施例2で用いた融点160℃の共重合ポリエステル樹脂を、松下工業株式会社製二本式ロールコーターを用いて200℃で溶融しながら回転ロールの表面に付着した樹脂をウレタンフォームに塗布し、直後に遠赤外線ヒーターで160℃に加熱し、押さえロールで加圧して巻き取り、表皮樹脂の付着量70g/m2の吸音材を得た。

【0061】

(実施例4)

片面に離型剤を塗布した110μm厚さの離型紙の、剥離処理面に、実施例3で用いた融点160℃の共重合ポリエステル樹脂を、実施例3と同様の方法で塗布し、この塗布面の上に実施例1のポリエチレンテレフタレートステープルと、”サフメット”30%混から成る株式会社ヨコム製エァーレイド(サーマルボンド)不織布(厚さ20mm、目付400g/m2、密度0.02g/cm3)を連続供給しながら乗せた状態で遠赤外線ヒーターで160℃に加熱し、押さえロールで加圧し、離型紙を剥がして表皮樹脂の付着量45g/m2の吸音材を得た。

【0062】

(参考例2)

実施例3で用いた軟質ウレタンフォームのみを用い、吸音特性を試験した。

【0063】

実施例3、4で作製した吸音材の通気度を表3に、垂直入射吸音率を図7に示す。

【0064】

【表3】

【0065】

図7の結果から、本発明の吸音材は良好な吸音特性を示すことがわかる。

【産業上の利用可能性】

【0066】

本発明の吸音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、吸音性が求められる種々の用途に用いることができ、例えば、自動車、貨車、航空機などの車両や船舶の内装材をはじめ、その他、自動車、電車、航空機などのダッシュボードにおけるインシュレータ;冷蔵庫、掃除機、エアコンなどの電化製品;スピーカー用振動板;芝刈り機、電気ドリル、電動掘削機等の電動機具、土木・建築用の壁材等の各種用途に用いることができる。

【図面の簡単な説明】

【0067】

【図1】実施例1で作製した吸音材の垂直入射吸音率を示すグラフである。

【図2】実施例2で作製した吸音材の垂直入射吸音率を示すグラフである。

【図3】カレンダー加工前の吸音材の表面SEM写真である。

【図4】カレンダー加工前の吸音材の断面SEM写真である。

【図5】カレンダー加工後の吸音材の表面SEM写真である。

【図6】カレンダー加工後の吸音材の断面SEM写真である。

【図7】実施例3及び実施例4で作製した吸音材の垂直入射吸音率を示すグラフである。

【特許請求の範囲】

【請求項1】

微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に、接着剤を介さずに直接被着されてなることを特徴とする吸音材。

【請求項2】

前記微細孔を有する合成樹脂層からなる表皮部が、溶融した合成樹脂を前記基材の表層部に付着させたものである請求項1に記載の吸音材。

【請求項3】

前記不織布が、短繊維ウエブである請求項1または2に記載の吸音材。

【請求項4】

前記基材が、ニードルパンチ不織布、エァーレイド不織布または連続発泡樹脂体であり、かさ密度が0.01〜0.2g/cm3である請求項1〜3のいずれか1項に記載の吸音材。

【請求項5】

前記不織布が、メルトブローン不織布である請求項1または2に記載の吸音材。

【請求項6】

前記不織布が、雑フェルトである請求項1〜3のいずれか1項に記載の吸音材。

【請求項7】

前記不織布を構成する繊維が、熱可塑性繊維、溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維である請求項1〜6のいずれか1項に記載の吸音材。

【請求項8】

前記連続発泡樹脂体が、軟質ウレタンフォームである請求項1、2または4に記載の吸音材。

【請求項9】

前記合成樹脂の融点が200℃以下で、200℃時の溶融粘度が40000mPa・s以下である請求項1〜8のいずれか1項に記載の吸音材。

【請求項10】

前記合成樹脂が、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を含有する請求項1〜9のいずれか1項に記載の吸音材。

【請求項11】

前記基材を構成する繊維または樹脂と、前記表皮部を構成する樹脂が、同一系統の素材で構成されている請求項1〜8のいずれか1項に記載の吸音材。

【請求項12】

請求項1〜11のいずれか1項に記載の吸音材を熱処理加工してなる吸音材。

【請求項13】

JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secである請求項1〜12のいずれか1項に記載の吸音材。

【請求項14】

請求項1〜13のいずれか1項に記載の吸音材を用いたことを特徴とする車両用内装材。

【請求項15】

溶融した合成樹脂をロールを介して不織布または連続発泡樹脂体からなる基材の表面に塗布するか、或いは溶融した合成樹脂を離型紙の剥離処理面に塗布し、形成された樹脂層を基材表面に加熱圧着して転写するか、または塗布或いは転写した後さらに熱ロールで圧着することを特徴とする吸音材の製造方法。

【請求項1】

微細孔を有する合成樹脂層からなる表皮部が、不織布または連続発泡樹脂体からなる基材の少なくとも片面に、接着剤を介さずに直接被着されてなることを特徴とする吸音材。

【請求項2】

前記微細孔を有する合成樹脂層からなる表皮部が、溶融した合成樹脂を前記基材の表層部に付着させたものである請求項1に記載の吸音材。

【請求項3】

前記不織布が、短繊維ウエブである請求項1または2に記載の吸音材。

【請求項4】

前記基材が、ニードルパンチ不織布、エァーレイド不織布または連続発泡樹脂体であり、かさ密度が0.01〜0.2g/cm3である請求項1〜3のいずれか1項に記載の吸音材。

【請求項5】

前記不織布が、メルトブローン不織布である請求項1または2に記載の吸音材。

【請求項6】

前記不織布が、雑フェルトである請求項1〜3のいずれか1項に記載の吸音材。

【請求項7】

前記不織布を構成する繊維が、熱可塑性繊維、溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維である請求項1〜6のいずれか1項に記載の吸音材。

【請求項8】

前記連続発泡樹脂体が、軟質ウレタンフォームである請求項1、2または4に記載の吸音材。

【請求項9】

前記合成樹脂の融点が200℃以下で、200℃時の溶融粘度が40000mPa・s以下である請求項1〜8のいずれか1項に記載の吸音材。

【請求項10】

前記合成樹脂が、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を含有する請求項1〜9のいずれか1項に記載の吸音材。

【請求項11】

前記基材を構成する繊維または樹脂と、前記表皮部を構成する樹脂が、同一系統の素材で構成されている請求項1〜8のいずれか1項に記載の吸音材。

【請求項12】

請求項1〜11のいずれか1項に記載の吸音材を熱処理加工してなる吸音材。

【請求項13】

JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secである請求項1〜12のいずれか1項に記載の吸音材。

【請求項14】

請求項1〜13のいずれか1項に記載の吸音材を用いたことを特徴とする車両用内装材。

【請求項15】

溶融した合成樹脂をロールを介して不織布または連続発泡樹脂体からなる基材の表面に塗布するか、或いは溶融した合成樹脂を離型紙の剥離処理面に塗布し、形成された樹脂層を基材表面に加熱圧着して転写するか、または塗布或いは転写した後さらに熱ロールで圧着することを特徴とする吸音材の製造方法。

【図1】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−146001(P2008−146001A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2007−54510(P2007−54510)

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399000317)アロンエバーグリップ・リミテッド (7)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成19年3月5日(2007.3.5)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399000317)アロンエバーグリップ・リミテッド (7)

【Fターム(参考)】

[ Back to top ]