吸音材及びその製造方法

【課題】吸音材を複数枚積層した状態から一枚ずつ分離させて使用する際に、2枚以上密着した状態となる、いわゆるブロッキングを生じ難くして、作業性を良好にする。

【解決手段】軟質発泡体からなるシート状基材11の片面に樹脂フィルム21が積層された吸音材10において、前記樹脂フィルム21の表面を粗面加工の施されているものとし、前記シート状基材11における前記樹脂フィルム21の積層表面とは反対側の表面にシボ模様14を形成し、前記樹脂フィルム21の粗面と前記シート状基材11のシボ模様によってブロッキングを生じ難くした。前記樹脂フィルム21の粗面加工の施された面22は、面粗度Ra=0.3〜1.0であるのが好ましい。また、前記シート状基材11のシボ模様14は、吸音材製造時に離型シートによって転写されたものが好ましい。

【解決手段】軟質発泡体からなるシート状基材11の片面に樹脂フィルム21が積層された吸音材10において、前記樹脂フィルム21の表面を粗面加工の施されているものとし、前記シート状基材11における前記樹脂フィルム21の積層表面とは反対側の表面にシボ模様14を形成し、前記樹脂フィルム21の粗面と前記シート状基材11のシボ模様によってブロッキングを生じ難くした。前記樹脂フィルム21の粗面加工の施された面22は、面粗度Ra=0.3〜1.0であるのが好ましい。また、前記シート状基材11のシボ模様14は、吸音材製造時に離型シートによって転写されたものが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音材及びその製造方法に関し、特には吸音材を複数枚積層した状態で最上位置から順番に吸音材を一枚ずつ剥がして対象物に装着する際に、上下に隣接する吸音材同士が接着(ブロッキング)せず、一枚ずつ分離させることの可能な吸音材及びその製造方法に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ(パソコン)の静音化が要求されるようになり、ハードディスクドライブの表面(通常片面)に吸音材を貼着することが一部で行われている。前記吸音材は、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された構成からなる。

【0003】

前記ハードディスクドライブの片面に吸音材を貼着する作業は、ハードディスクドライブの製造ラインにおいて、吸音材の複数枚を積層状態で作業場所に配置し、前記積層状態の最上位置から順番に吸音材を一枚ずつ剥がしてハードディスクドライブの片面に積層接着している。

【0004】

ところが、上下に隣接する吸音材の2枚以上が接着(ブロッキング)した状態となり易く、わざわざ1枚ずつ手作業で分離さねばならないことがあり、作業の効率化が妨げられている。また、製造ラインを、機械的に組み付ける自動化に変える方向にあり、ブロッキングが発生するのを、極めて低い割合まで低減することが求められつつある。

【特許文献1】特開平10−83667号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記の点に鑑みなされたものであって、複数枚積層した状態から一枚ずつ分離させて使用する際にブロッキングを生じ難い吸音材及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において、前記樹脂フィルムの表面が粗面加工の施された面からなることを特徴とする。

【0007】

請求項2の発明は、請求項1において、前記シート状基材における前記樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されていることを特徴とする。

【0008】

請求項3の発明は、請求項1または2において、前記樹脂フィルムの粗面加工の施された面が、面粗度Ra=0.3〜1.0であることを特徴とする。

【0009】

請求項4の発明は、少なくとも片面が粗面加工の施された面からなる樹脂フィルムを前記粗面加工の施された片面が下向きとなるようにして位置させ、前記樹脂フィルム上に軟質発泡体の原料を供給すると共に前記軟質発泡体の原料上に離型シートを載置し、前記樹脂フィルムと前記離型シート間で前記軟質発泡体の原料を発泡させることにより、軟質発泡体からなるシート状基材と前記樹脂フィルムが積層、接着された吸音材を形成し、その後に前記軟質発泡体から前記離型シートを剥がすことを特徴とする吸音材の製造方法に係る。

【0010】

請求項5の発明は、請求項4において、前記軟質発泡体の原料と対向する前記離型シートの下面にシボ模様を設け、前記シボ模様を前記軟質発泡体の表面に転写することを特徴とする。

【発明の効果】

【0011】

請求項1の発明によれば、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において前記樹脂フィルムの表面が粗面加工の施された面からなるため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を前記樹脂フィルムにおける粗面加工の施された面で低くでき、上下の吸音材のブロッキングを極めて生じ難くできる。

【0012】

請求項2の発明によれば、シート状基材における樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されているため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を前記樹脂フィルムにおける粗面加工の施された面と前記シート状基材の表面のシボ模様との両方によって低くでき、上下の吸音材のブロッキングをさらに生じ難くできる。

【0013】

請求項3の発明によれば、樹脂フィルムにおける粗面加工の施された面が、面粗度Ra=0.3〜1.0であるため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を効果的に低下させることができ、上下の吸音材のブロッキングを生じ難くできる。

【0014】

請求項4の発明によれば、軟質発泡体からなるシート状基材の片面に、表面が粗面加工の施された面からなる樹脂フィルムが積層された構成のブロッキングが生じ難い吸音材を容易に得ることができる。

【0015】

請求項5の発明によれば、軟質発泡体からなるシート状基材の片面に、表面が粗面加工の施された面からなる樹脂フィルムが積層され、一方、樹脂フィルムの積層表面とは反対側のシート状基材の表面にシボ模様が形成された構成のブロッキングが生じ難い吸音材を容易に得ることができる。

【発明を実施するための最良の形態】

【0016】

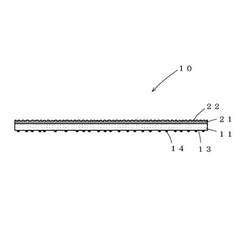

以下本発明の実施形態を詳細に説明する。図1は本発明における第1実施形態に係る吸音材の断面図、図2は第2実施形態の吸音材の断面図、図3は本発明における吸音材の製造装置の実施形態を示す概略断面図である。

【0017】

図1に示す第1実施形態の吸音材10は、シート状基材11とその片面に積層された樹脂フィルム21とよりなり、ハードディスクドライブの表面に貼着されて使用されるのに好適なものである。

【0018】

シート状基材11は、軟質発泡体からなり、良好な吸音性の点から連続気泡型の軟質発泡体が好ましく、それらの中でも軟質ポリウレタン発泡体が特に好適である。前記シート状基材11は、樹脂フィルム21の積層表面とは反対側の表面13にシボ模様(細かい凹凸模様)14が形成されている。前記シボ模様14は、前記吸音材10がハードディスクドライブへの組み付け作業場所等で複数枚積層状態とされた場合に、隣接する吸音材同士におけるブロッキングの発生を抑える作用をする。前記シボ模様14の形成は、後述のように吸音材10を成形する際の軟質発泡体の成形時に、シボ模様を有する離型シートによって軟質発泡体に転写するのが簡単である。前記シート状基材11の厚みは適宜とされるが、前記吸音材10がハードディスクドライブ用の場合には、0.5〜5mm、より好ましくは1〜4.0mmである。

【0019】

樹脂フィルム21は、前記シート状基材11のシボ模様14が形成されている表面13とは反対側の表面に積層され、前記吸音材10において振動伝播音を低減させる作用をする。前記樹脂フィルム21は、前記シート状基材11とは反対側の表面が粗面加工の施された面22となっている。前記粗面加工の施された面22は、平滑性が損なわれた面からなり、規則的なあるいは不規則的な微細凹凸を有する面で構成される。前記粗面加工の施された面22は、前記吸音材10が複数枚積層された状態とされた場合に、上下に隣接する吸音材同士のブロッキングの発生を抑える作用をする。前記粗面加工は公知の方法で行われるが、簡単な粗面加工方法としてサンドブラスト加工を挙げることができる。また、前記粗面加工の施された面22は、前記ブロッキングの発生をより効果的に抑えるために、面粗度Ra(中心線平均粗さ)が0.3〜1.0であるのが好ましい。面粗度は、面粗さ、平滑度、ラフネス等とも称される。前記面粗度Raが0.3未満の場合には、ブロッキングの発生防止効果が小さく、好ましくない。面粗度Raは、JIS B 0651に準拠の接触式表面粗さ測定器で行ったものであり、以下の実施例では、サーフコーダーSE1700、(株)小坂研究所製を使用した。通常、市販の粗面加工されている樹脂フィルムは、面粗度Raが0.3〜1.0程度であり、本発明はこの範囲に限られないが、上記範囲であれば、本発明の効果が確認された。

【0020】

前記樹脂フィルム21の材質は、適宜の樹脂とされるが、前記シート状基材11が軟質ポリウレタン発泡体の場合には、吸音材10の製造時に軟質ポリウレタン発泡体からなるシート状基材11との接着性が良好な樹脂、例えばポリエチレンテレフタレート(PET)、アクリル樹脂、ポリアミド樹脂等が好ましい。また、前記樹脂フィルム21の厚みは適宜決定されるが、前記吸音材10がハードディスクドライブ用の場合には、30〜100μm程度が一般的である。なお、前記樹脂フィルム21と前記シート状基材11とは、一体成形することにより、おのずと密着接合されている。

【0021】

図2に示す第2実施形態の吸音材10Aは、シート状基材11Aが、樹脂フィルム21の積層表面とは反対側の表面13Aにシボ模様(細かい凹凸模様)が形成されていない点を除き、他については第1実施形態の吸音材10と同様の構成からなる。なお、図2において符号22は粗面加工の施された面である。

【0022】

次に本発明の吸音材の製造方法について、図3に示す吸音材の製造装置の一例を用いて説明する。図示の製造装置は、台部31の長さ方向一端側に、樹脂フィルム供給ローラ32と離型シート供給ローラ35が設けられ、前記台部31の他端側に離型シート巻き取りローラ37が設けられている。前記樹脂フィルム供給ローラ32には、前記樹脂フィルム21が巻かれている。また、前記離型シート供給ローラ35には、離型シート25が巻かれている。

【0023】

前記樹脂フィルム21は、前記粗面の施された面22が片面のみに設けられている場合、粗面の施されている面22が内側となるようにして前記樹脂フィルム供給ローラ32に巻かれている。

【0024】

前記離型シート25は、離型性のある工程紙が好ましい。工程紙は、紙やフィルムに離型性のある材料を塗布あるいはラミネートしたものである。これは、適宜、製造工程で使用され、成形品の工程補助及び保護のために使用される。前記第1実施形態の吸音材10を製造する場合には、シボ模様26を有するものが用いられ、本発明にふさわしいシボが得られる点で工程紙が好ましい。工程紙のシボは、紙面の一方に凹部があり、他方に凸部のあるものが用いられる。その他、フッ素樹脂フィルムあるいはシリコーン樹脂フィルムも使用できる。また、前記離型シート25は、前記第1実施形態の吸音材10を製造する場合には、前記シボ模様26を有するものが用いられ、それに対して、前記第2実施形態の吸音材10Aを製造する場合には、前記シボ模様のないものが用いられる。通常、市販の工程紙は、シボ模様の無いもの及び有るものを含めて、面粗度Raが1.0〜13.0程度である。また、工程紙の厚みは、200〜270μmであり、本実施例に使用したシボ加工は、工程紙の一方の面から他方の面へ粗面を押圧して、この粗面を転写加工したものである。したがって、前記工程紙は、押圧面に凹部だけが存在し、上記他方の面に凸部のみが存在するものである。本発明に使用される工程紙は、この範囲に限定されるものではないが、上記範囲であれば、少なくとも本発明の効果が認められることを確認した。なお、前記離型シート25は、シボ模様26を有する場合、前記シボ模様26(凸部)が外側となるようにして前記離型シート供給ローラ35に巻かれている。

【0025】

前記台部31の上面は前記樹脂フィルム21の移動面となっている。さらに前記台部31の上方には、前記樹脂フィルム供給ローラ32及び離型シート供給ローラ35側の一端から前記離型シート巻き取りローラ37側の他端へ向かって、発泡部41、第1加熱部43及び第2加熱部45が順に設けられている。前記発泡部41、第1加熱部43及び第2加熱部45は、前記台部31の上面との間がトンネル状の通路となって連通している。また、前記発泡部41では30℃、前記第1加熱部43では70℃、前記第2加熱部45では60〜130℃に前記通路の温度が設定されている。

【0026】

また、前記樹脂フィルム供給ローラ32及び前記離型シート供給ローラ35側の台部31の上方には、発泡原料供給装置51の原料供給ノズル52が設けられ、さらに前記原料供給ノズル52と前記発泡部41の間に送りローラ55が設けられている。

【0027】

前記製造装置においては、前記樹脂フィルム供給ローラ32から樹脂フィルム21が前記台部31の上面と送りローラ55間に供給され、また、前記離型シート供給ローラ35から離型シート25が、前記台部31上における前記樹脂フィルム21と送りローラ55間に供給され、前記送りローラ55によって前記樹脂フィルム21と離型シート25が前記台部31の他端へ送られる。なお、前記樹脂フィルム21は、前記粗面加工の施された面22が下向きとなるようにして前記台部31の上面に供給配置される。また、前記離型シート25は、前記シボ模様26を有する場合、シボ模様26を下向きにして前記樹脂フィルム21と送りローラ55間に供給される。

【0028】

前記送りローラ55より手前の位置では、前記台部31の上面の樹脂フィルム21上に、前記原料供給ノズル52から軟質発泡体の原料16が供給される。前記軟質発泡体の原料16は、適宜決定されるが、前記のようにシート状基材11を軟質ポリウレタン発泡体とする場合には、公知の軟質ポリウレタン発泡体の原料とされる。この例は、軟質ポリウレタン発泡体の原料を用いる場合である。軟質ポリウレタン発泡体の原料は、軟質ポリウレタン発泡体の製造方法がワンショット法の場合には、ポリオール、発泡剤、触媒、整泡剤等のポリオール成分と、ポリイソシアネートからなり、一方、軟質ポリウレタン発泡体の製造方法がプレポリマー法の場合には、ポリオールとポリイソシアネートの一部を予め反応させて形成されたプレポリマーと、ポリオール、発泡剤、触媒、界面活性剤等からなる。

【0029】

前記離型シート供給ローラ35から供給される離型シート25は、前記送りローラ55の位置で前記軟質発泡体の原料16上に載置され、前記樹脂フィルム21と前記離型シート25間に前記軟質発泡体の原料16が挟まれた状態で前記送りローラ55により台部31の他端へ送られ、その際に前記発泡部41、前記第1加熱部43、前記第2加熱部45を順に通過する。

【0030】

前記樹脂シート21と離型シート25に挟まれた軟質発泡体の原料16は、前記発泡部41において反応が進行して常温、大気圧下で自然発泡し、前記第1加熱部43による加熱でさらに反応が進行して反応及び発泡が終了し、続く第2加熱部45によってさらに60〜130℃の温度で5〜15分加熱される。これにより、前記樹脂シート21に軟質発泡体からなるシート状基材11(11A)が積層、接着された吸音材10(10A)が形成され、その後、前記シート状基材11(11A)の表面の離型シート25が前記離型シート巻き取りローラ37により巻き取られる。このようにして得られた吸音材10(10A)は、前記離型シート25としてシボ模様26を有するものを用いた場合には、図1に示した吸音材10のように、前記シート状基材11の表面に離型シート25により転写されたシボ模様16を有するものとなり、一方、前記離型シート25としてシボ模様26の無いものを用いれば、図2に示した吸音材10Aのように、シート状基材11Aの表面にシボ模様のないものとなる。また、前記第2加熱部45における60〜130℃、5〜15分の加熱により、前記シート状基材11(11A)を構成する軟質ポリウレタン発泡体が十分硬化され、一連のウレタン反応が完了するため、未反応成分によるベタツキがなくなり、ブロッキングを起こりにくくすることができる。また、加熱により揮発性有機化合物を揮発除去できることからもブロッキングを低減できる。同時に、揮発性有機化合物を揮発除去できることで、揮発性有機化合物の装置への悪影響も回避できる。

【実施例】

【0031】

以下、本発明の実施例について具体的に説明する。第1実施例は、前記樹脂フィルム21として、厚み50μm、面粗度Ra=0.47のポリエチレンテレフタレート(PET)、品番;SM−50、株式会社ユニチカ製を用い、また前記離型シート25として、シボ模様有り、厚み280μm、面粗度Ra=12.8の工程紙、品番;PXDH R−8、リンテック株式会社製を用い、また、軟質発泡体16の原料として下記の軟質ポリウレタン発泡体の原料を用いて、図3の製造装置により、図1の吸音材10を製造し、さらに図4に示す平面形状に裁断して第1実施例の吸音材とした。得られた第1実施例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0032】

・軟質ポリウレタン発泡体の原料

ポリエーテルポリオール、品番;GP3000、三洋化成工業株式会社

・・・100重量部 固体状リン系難燃剤、品番;BDPO、日華化学株式会社 ・・・ 10重量部

水(発泡剤) ・・・1.5重量部

アミン触媒、品番;カオライザーNo.25、花王株式会社 ・・・0.3重量部

ポリイソシアネート、品番;スミジュール0379、住友バイエル株式会社

・・47.4重量部

【0033】

第2実施例は、前記離型シート25として、シボ模様無し、面粗度Ra=1.13、厚み250μmの工程紙、品番;PXDH−E、リンテック株式会社製を用い、その他は第1実施例と同様にして図2の吸音材10Aを製造し、さらに図4に示す平面形状に裁断して第2実施例の吸音材とした。得られた第2実施例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0034】

また、比較例として、前記樹脂フィルム21を、粗面化加工の施されていない、厚み50μm、面粗度Ra=0.11のポリエチレンテレフタレート(PET)、品番;S−50、株式会社ユニチカ製、前記離型シート25を、シボ模様無し、面粗度Ra=1.13、厚み250μmの工程紙、品番;PXDH−E、リンテック株式会社製とし、その他を第1実施例と同様にして吸音材を製造し、さらに図4に示す平面形状に裁断して比較例の吸音材とした。得られた比較例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0035】

前記実施例1,2及び比較例の吸音材について、ブロッキングの発生試験を次のようにして行った。まず、実施例1,2及び比較例のサンプルを10枚ずつ用意した。次いで、前記10枚のサンプルを、樹脂フィルムが上向きとなるように積層してポリプロピレン樹脂製のトレイに配置した。そして、下端が吸盤状からなる吸引ノズルをトレイの上方から垂直に下降させて最上位の吸音材に接近させ、吸引ノズルによりエアーで吸音材を一枚ずつ吸引して持ち上げ、他へ移動させることを繰り返し、その際に吸音材が複数枚密着して一緒に持ち上がった時点でブロッキングの発生とした。前記10枚1セットの試験を10回繰り返した。

【0036】

試験結果は、粗面加工+シボ模様有りの第1実施例では、10回全てにおいてブロッキングが発生しなかったのに対し、粗面加工+シボ模様無しの第2実施例では、8枚目でブロッキングが発生したのが1回あった。また、比較例では、5枚目以下でブロッキングが発生したのが10回あった。このことから、実施例の吸音材は、複数枚積層した状態から一枚ずつ分離させて使用する際にブロッキングを生じ難いものであるのが確認できた。

【図面の簡単な説明】

【0037】

【図1】本発明における第1実施形態に係る吸音材の断面図である。

【図2】本発明における第2実施形態に係る吸音材の断面図である。

【図3】本発明における吸音材の製造装置の実施形態を示す概略断面図である。

【図4】実施例及び比較例の平面図である。

【符号の説明】

【0038】

10,10A 吸音材

11,11A シート状基材

14 シボ模様

16 軟質発泡体の原料

21 樹脂フィルム

22 粗面加工の施された面

25 離型シート

26 シボ模様

【技術分野】

【0001】

本発明は、吸音材及びその製造方法に関し、特には吸音材を複数枚積層した状態で最上位置から順番に吸音材を一枚ずつ剥がして対象物に装着する際に、上下に隣接する吸音材同士が接着(ブロッキング)せず、一枚ずつ分離させることの可能な吸音材及びその製造方法に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ(パソコン)の静音化が要求されるようになり、ハードディスクドライブの表面(通常片面)に吸音材を貼着することが一部で行われている。前記吸音材は、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された構成からなる。

【0003】

前記ハードディスクドライブの片面に吸音材を貼着する作業は、ハードディスクドライブの製造ラインにおいて、吸音材の複数枚を積層状態で作業場所に配置し、前記積層状態の最上位置から順番に吸音材を一枚ずつ剥がしてハードディスクドライブの片面に積層接着している。

【0004】

ところが、上下に隣接する吸音材の2枚以上が接着(ブロッキング)した状態となり易く、わざわざ1枚ずつ手作業で分離さねばならないことがあり、作業の効率化が妨げられている。また、製造ラインを、機械的に組み付ける自動化に変える方向にあり、ブロッキングが発生するのを、極めて低い割合まで低減することが求められつつある。

【特許文献1】特開平10−83667号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記の点に鑑みなされたものであって、複数枚積層した状態から一枚ずつ分離させて使用する際にブロッキングを生じ難い吸音材及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において、前記樹脂フィルムの表面が粗面加工の施された面からなることを特徴とする。

【0007】

請求項2の発明は、請求項1において、前記シート状基材における前記樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されていることを特徴とする。

【0008】

請求項3の発明は、請求項1または2において、前記樹脂フィルムの粗面加工の施された面が、面粗度Ra=0.3〜1.0であることを特徴とする。

【0009】

請求項4の発明は、少なくとも片面が粗面加工の施された面からなる樹脂フィルムを前記粗面加工の施された片面が下向きとなるようにして位置させ、前記樹脂フィルム上に軟質発泡体の原料を供給すると共に前記軟質発泡体の原料上に離型シートを載置し、前記樹脂フィルムと前記離型シート間で前記軟質発泡体の原料を発泡させることにより、軟質発泡体からなるシート状基材と前記樹脂フィルムが積層、接着された吸音材を形成し、その後に前記軟質発泡体から前記離型シートを剥がすことを特徴とする吸音材の製造方法に係る。

【0010】

請求項5の発明は、請求項4において、前記軟質発泡体の原料と対向する前記離型シートの下面にシボ模様を設け、前記シボ模様を前記軟質発泡体の表面に転写することを特徴とする。

【発明の効果】

【0011】

請求項1の発明によれば、軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において前記樹脂フィルムの表面が粗面加工の施された面からなるため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を前記樹脂フィルムにおける粗面加工の施された面で低くでき、上下の吸音材のブロッキングを極めて生じ難くできる。

【0012】

請求項2の発明によれば、シート状基材における樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されているため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を前記樹脂フィルムにおける粗面加工の施された面と前記シート状基材の表面のシボ模様との両方によって低くでき、上下の吸音材のブロッキングをさらに生じ難くできる。

【0013】

請求項3の発明によれば、樹脂フィルムにおける粗面加工の施された面が、面粗度Ra=0.3〜1.0であるため、吸音材を複数枚積層して上下一方の吸音材の樹脂フィルムと他方の吸音材のシート状基材が隣接して接触した際に、上下の吸音材の密着度を効果的に低下させることができ、上下の吸音材のブロッキングを生じ難くできる。

【0014】

請求項4の発明によれば、軟質発泡体からなるシート状基材の片面に、表面が粗面加工の施された面からなる樹脂フィルムが積層された構成のブロッキングが生じ難い吸音材を容易に得ることができる。

【0015】

請求項5の発明によれば、軟質発泡体からなるシート状基材の片面に、表面が粗面加工の施された面からなる樹脂フィルムが積層され、一方、樹脂フィルムの積層表面とは反対側のシート状基材の表面にシボ模様が形成された構成のブロッキングが生じ難い吸音材を容易に得ることができる。

【発明を実施するための最良の形態】

【0016】

以下本発明の実施形態を詳細に説明する。図1は本発明における第1実施形態に係る吸音材の断面図、図2は第2実施形態の吸音材の断面図、図3は本発明における吸音材の製造装置の実施形態を示す概略断面図である。

【0017】

図1に示す第1実施形態の吸音材10は、シート状基材11とその片面に積層された樹脂フィルム21とよりなり、ハードディスクドライブの表面に貼着されて使用されるのに好適なものである。

【0018】

シート状基材11は、軟質発泡体からなり、良好な吸音性の点から連続気泡型の軟質発泡体が好ましく、それらの中でも軟質ポリウレタン発泡体が特に好適である。前記シート状基材11は、樹脂フィルム21の積層表面とは反対側の表面13にシボ模様(細かい凹凸模様)14が形成されている。前記シボ模様14は、前記吸音材10がハードディスクドライブへの組み付け作業場所等で複数枚積層状態とされた場合に、隣接する吸音材同士におけるブロッキングの発生を抑える作用をする。前記シボ模様14の形成は、後述のように吸音材10を成形する際の軟質発泡体の成形時に、シボ模様を有する離型シートによって軟質発泡体に転写するのが簡単である。前記シート状基材11の厚みは適宜とされるが、前記吸音材10がハードディスクドライブ用の場合には、0.5〜5mm、より好ましくは1〜4.0mmである。

【0019】

樹脂フィルム21は、前記シート状基材11のシボ模様14が形成されている表面13とは反対側の表面に積層され、前記吸音材10において振動伝播音を低減させる作用をする。前記樹脂フィルム21は、前記シート状基材11とは反対側の表面が粗面加工の施された面22となっている。前記粗面加工の施された面22は、平滑性が損なわれた面からなり、規則的なあるいは不規則的な微細凹凸を有する面で構成される。前記粗面加工の施された面22は、前記吸音材10が複数枚積層された状態とされた場合に、上下に隣接する吸音材同士のブロッキングの発生を抑える作用をする。前記粗面加工は公知の方法で行われるが、簡単な粗面加工方法としてサンドブラスト加工を挙げることができる。また、前記粗面加工の施された面22は、前記ブロッキングの発生をより効果的に抑えるために、面粗度Ra(中心線平均粗さ)が0.3〜1.0であるのが好ましい。面粗度は、面粗さ、平滑度、ラフネス等とも称される。前記面粗度Raが0.3未満の場合には、ブロッキングの発生防止効果が小さく、好ましくない。面粗度Raは、JIS B 0651に準拠の接触式表面粗さ測定器で行ったものであり、以下の実施例では、サーフコーダーSE1700、(株)小坂研究所製を使用した。通常、市販の粗面加工されている樹脂フィルムは、面粗度Raが0.3〜1.0程度であり、本発明はこの範囲に限られないが、上記範囲であれば、本発明の効果が確認された。

【0020】

前記樹脂フィルム21の材質は、適宜の樹脂とされるが、前記シート状基材11が軟質ポリウレタン発泡体の場合には、吸音材10の製造時に軟質ポリウレタン発泡体からなるシート状基材11との接着性が良好な樹脂、例えばポリエチレンテレフタレート(PET)、アクリル樹脂、ポリアミド樹脂等が好ましい。また、前記樹脂フィルム21の厚みは適宜決定されるが、前記吸音材10がハードディスクドライブ用の場合には、30〜100μm程度が一般的である。なお、前記樹脂フィルム21と前記シート状基材11とは、一体成形することにより、おのずと密着接合されている。

【0021】

図2に示す第2実施形態の吸音材10Aは、シート状基材11Aが、樹脂フィルム21の積層表面とは反対側の表面13Aにシボ模様(細かい凹凸模様)が形成されていない点を除き、他については第1実施形態の吸音材10と同様の構成からなる。なお、図2において符号22は粗面加工の施された面である。

【0022】

次に本発明の吸音材の製造方法について、図3に示す吸音材の製造装置の一例を用いて説明する。図示の製造装置は、台部31の長さ方向一端側に、樹脂フィルム供給ローラ32と離型シート供給ローラ35が設けられ、前記台部31の他端側に離型シート巻き取りローラ37が設けられている。前記樹脂フィルム供給ローラ32には、前記樹脂フィルム21が巻かれている。また、前記離型シート供給ローラ35には、離型シート25が巻かれている。

【0023】

前記樹脂フィルム21は、前記粗面の施された面22が片面のみに設けられている場合、粗面の施されている面22が内側となるようにして前記樹脂フィルム供給ローラ32に巻かれている。

【0024】

前記離型シート25は、離型性のある工程紙が好ましい。工程紙は、紙やフィルムに離型性のある材料を塗布あるいはラミネートしたものである。これは、適宜、製造工程で使用され、成形品の工程補助及び保護のために使用される。前記第1実施形態の吸音材10を製造する場合には、シボ模様26を有するものが用いられ、本発明にふさわしいシボが得られる点で工程紙が好ましい。工程紙のシボは、紙面の一方に凹部があり、他方に凸部のあるものが用いられる。その他、フッ素樹脂フィルムあるいはシリコーン樹脂フィルムも使用できる。また、前記離型シート25は、前記第1実施形態の吸音材10を製造する場合には、前記シボ模様26を有するものが用いられ、それに対して、前記第2実施形態の吸音材10Aを製造する場合には、前記シボ模様のないものが用いられる。通常、市販の工程紙は、シボ模様の無いもの及び有るものを含めて、面粗度Raが1.0〜13.0程度である。また、工程紙の厚みは、200〜270μmであり、本実施例に使用したシボ加工は、工程紙の一方の面から他方の面へ粗面を押圧して、この粗面を転写加工したものである。したがって、前記工程紙は、押圧面に凹部だけが存在し、上記他方の面に凸部のみが存在するものである。本発明に使用される工程紙は、この範囲に限定されるものではないが、上記範囲であれば、少なくとも本発明の効果が認められることを確認した。なお、前記離型シート25は、シボ模様26を有する場合、前記シボ模様26(凸部)が外側となるようにして前記離型シート供給ローラ35に巻かれている。

【0025】

前記台部31の上面は前記樹脂フィルム21の移動面となっている。さらに前記台部31の上方には、前記樹脂フィルム供給ローラ32及び離型シート供給ローラ35側の一端から前記離型シート巻き取りローラ37側の他端へ向かって、発泡部41、第1加熱部43及び第2加熱部45が順に設けられている。前記発泡部41、第1加熱部43及び第2加熱部45は、前記台部31の上面との間がトンネル状の通路となって連通している。また、前記発泡部41では30℃、前記第1加熱部43では70℃、前記第2加熱部45では60〜130℃に前記通路の温度が設定されている。

【0026】

また、前記樹脂フィルム供給ローラ32及び前記離型シート供給ローラ35側の台部31の上方には、発泡原料供給装置51の原料供給ノズル52が設けられ、さらに前記原料供給ノズル52と前記発泡部41の間に送りローラ55が設けられている。

【0027】

前記製造装置においては、前記樹脂フィルム供給ローラ32から樹脂フィルム21が前記台部31の上面と送りローラ55間に供給され、また、前記離型シート供給ローラ35から離型シート25が、前記台部31上における前記樹脂フィルム21と送りローラ55間に供給され、前記送りローラ55によって前記樹脂フィルム21と離型シート25が前記台部31の他端へ送られる。なお、前記樹脂フィルム21は、前記粗面加工の施された面22が下向きとなるようにして前記台部31の上面に供給配置される。また、前記離型シート25は、前記シボ模様26を有する場合、シボ模様26を下向きにして前記樹脂フィルム21と送りローラ55間に供給される。

【0028】

前記送りローラ55より手前の位置では、前記台部31の上面の樹脂フィルム21上に、前記原料供給ノズル52から軟質発泡体の原料16が供給される。前記軟質発泡体の原料16は、適宜決定されるが、前記のようにシート状基材11を軟質ポリウレタン発泡体とする場合には、公知の軟質ポリウレタン発泡体の原料とされる。この例は、軟質ポリウレタン発泡体の原料を用いる場合である。軟質ポリウレタン発泡体の原料は、軟質ポリウレタン発泡体の製造方法がワンショット法の場合には、ポリオール、発泡剤、触媒、整泡剤等のポリオール成分と、ポリイソシアネートからなり、一方、軟質ポリウレタン発泡体の製造方法がプレポリマー法の場合には、ポリオールとポリイソシアネートの一部を予め反応させて形成されたプレポリマーと、ポリオール、発泡剤、触媒、界面活性剤等からなる。

【0029】

前記離型シート供給ローラ35から供給される離型シート25は、前記送りローラ55の位置で前記軟質発泡体の原料16上に載置され、前記樹脂フィルム21と前記離型シート25間に前記軟質発泡体の原料16が挟まれた状態で前記送りローラ55により台部31の他端へ送られ、その際に前記発泡部41、前記第1加熱部43、前記第2加熱部45を順に通過する。

【0030】

前記樹脂シート21と離型シート25に挟まれた軟質発泡体の原料16は、前記発泡部41において反応が進行して常温、大気圧下で自然発泡し、前記第1加熱部43による加熱でさらに反応が進行して反応及び発泡が終了し、続く第2加熱部45によってさらに60〜130℃の温度で5〜15分加熱される。これにより、前記樹脂シート21に軟質発泡体からなるシート状基材11(11A)が積層、接着された吸音材10(10A)が形成され、その後、前記シート状基材11(11A)の表面の離型シート25が前記離型シート巻き取りローラ37により巻き取られる。このようにして得られた吸音材10(10A)は、前記離型シート25としてシボ模様26を有するものを用いた場合には、図1に示した吸音材10のように、前記シート状基材11の表面に離型シート25により転写されたシボ模様16を有するものとなり、一方、前記離型シート25としてシボ模様26の無いものを用いれば、図2に示した吸音材10Aのように、シート状基材11Aの表面にシボ模様のないものとなる。また、前記第2加熱部45における60〜130℃、5〜15分の加熱により、前記シート状基材11(11A)を構成する軟質ポリウレタン発泡体が十分硬化され、一連のウレタン反応が完了するため、未反応成分によるベタツキがなくなり、ブロッキングを起こりにくくすることができる。また、加熱により揮発性有機化合物を揮発除去できることからもブロッキングを低減できる。同時に、揮発性有機化合物を揮発除去できることで、揮発性有機化合物の装置への悪影響も回避できる。

【実施例】

【0031】

以下、本発明の実施例について具体的に説明する。第1実施例は、前記樹脂フィルム21として、厚み50μm、面粗度Ra=0.47のポリエチレンテレフタレート(PET)、品番;SM−50、株式会社ユニチカ製を用い、また前記離型シート25として、シボ模様有り、厚み280μm、面粗度Ra=12.8の工程紙、品番;PXDH R−8、リンテック株式会社製を用い、また、軟質発泡体16の原料として下記の軟質ポリウレタン発泡体の原料を用いて、図3の製造装置により、図1の吸音材10を製造し、さらに図4に示す平面形状に裁断して第1実施例の吸音材とした。得られた第1実施例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0032】

・軟質ポリウレタン発泡体の原料

ポリエーテルポリオール、品番;GP3000、三洋化成工業株式会社

・・・100重量部 固体状リン系難燃剤、品番;BDPO、日華化学株式会社 ・・・ 10重量部

水(発泡剤) ・・・1.5重量部

アミン触媒、品番;カオライザーNo.25、花王株式会社 ・・・0.3重量部

ポリイソシアネート、品番;スミジュール0379、住友バイエル株式会社

・・47.4重量部

【0033】

第2実施例は、前記離型シート25として、シボ模様無し、面粗度Ra=1.13、厚み250μmの工程紙、品番;PXDH−E、リンテック株式会社製を用い、その他は第1実施例と同様にして図2の吸音材10Aを製造し、さらに図4に示す平面形状に裁断して第2実施例の吸音材とした。得られた第2実施例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0034】

また、比較例として、前記樹脂フィルム21を、粗面化加工の施されていない、厚み50μm、面粗度Ra=0.11のポリエチレンテレフタレート(PET)、品番;S−50、株式会社ユニチカ製、前記離型シート25を、シボ模様無し、面粗度Ra=1.13、厚み250μmの工程紙、品番;PXDH−E、リンテック株式会社製とし、その他を第1実施例と同様にして吸音材を製造し、さらに図4に示す平面形状に裁断して比較例の吸音材とした。得られた比較例の吸音材は、厚みが1.6mm、面積40cm2、重量1.4gであった。

【0035】

前記実施例1,2及び比較例の吸音材について、ブロッキングの発生試験を次のようにして行った。まず、実施例1,2及び比較例のサンプルを10枚ずつ用意した。次いで、前記10枚のサンプルを、樹脂フィルムが上向きとなるように積層してポリプロピレン樹脂製のトレイに配置した。そして、下端が吸盤状からなる吸引ノズルをトレイの上方から垂直に下降させて最上位の吸音材に接近させ、吸引ノズルによりエアーで吸音材を一枚ずつ吸引して持ち上げ、他へ移動させることを繰り返し、その際に吸音材が複数枚密着して一緒に持ち上がった時点でブロッキングの発生とした。前記10枚1セットの試験を10回繰り返した。

【0036】

試験結果は、粗面加工+シボ模様有りの第1実施例では、10回全てにおいてブロッキングが発生しなかったのに対し、粗面加工+シボ模様無しの第2実施例では、8枚目でブロッキングが発生したのが1回あった。また、比較例では、5枚目以下でブロッキングが発生したのが10回あった。このことから、実施例の吸音材は、複数枚積層した状態から一枚ずつ分離させて使用する際にブロッキングを生じ難いものであるのが確認できた。

【図面の簡単な説明】

【0037】

【図1】本発明における第1実施形態に係る吸音材の断面図である。

【図2】本発明における第2実施形態に係る吸音材の断面図である。

【図3】本発明における吸音材の製造装置の実施形態を示す概略断面図である。

【図4】実施例及び比較例の平面図である。

【符号の説明】

【0038】

10,10A 吸音材

11,11A シート状基材

14 シボ模様

16 軟質発泡体の原料

21 樹脂フィルム

22 粗面加工の施された面

25 離型シート

26 シボ模様

【特許請求の範囲】

【請求項1】

軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において、前記樹脂フィルムの表面が粗面加工の施された面からなることを特徴とする吸音材。

【請求項2】

前記シート状基材における前記樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されていることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記樹脂フィルムの粗面加工の施された面が、面粗度Ra=0.3〜1.0であることを特徴とする請求項1または2に記載の吸音材。

【請求項4】

少なくとも片面が粗面加工の施された面からなる樹脂フィルムを前記粗面加工の施された片面が下向きとなるようにして配置し、

前記樹脂フィルム上に軟質発泡体の原料を供給すると共に前記軟質発泡体の原料上に離型シートを載置し、

前記樹脂フィルムと前記離型シート間で前記軟質発泡体の原料を発泡させることにより、軟質発泡体からなるシート状基材と前記樹脂フィルムが積層、接着された吸音材を形成し、

その後に前記軟質発泡体から前記離型シートを剥がすことを特徴とする吸音材の製造方法。

【請求項5】

前記軟質発泡体の原料と対向する前記離型シートの下面にシボ模様を設け、前記シボ模様を前記軟質発泡体の表面に転写することを特徴とする請求項4に記載の吸音材の製造方法。

【請求項1】

軟質発泡体からなるシート状基材の片面に樹脂フィルムが積層された吸音材において、前記樹脂フィルムの表面が粗面加工の施された面からなることを特徴とする吸音材。

【請求項2】

前記シート状基材における前記樹脂フィルムの積層表面とは反対側の表面にシボ模様が形成されていることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記樹脂フィルムの粗面加工の施された面が、面粗度Ra=0.3〜1.0であることを特徴とする請求項1または2に記載の吸音材。

【請求項4】

少なくとも片面が粗面加工の施された面からなる樹脂フィルムを前記粗面加工の施された片面が下向きとなるようにして配置し、

前記樹脂フィルム上に軟質発泡体の原料を供給すると共に前記軟質発泡体の原料上に離型シートを載置し、

前記樹脂フィルムと前記離型シート間で前記軟質発泡体の原料を発泡させることにより、軟質発泡体からなるシート状基材と前記樹脂フィルムが積層、接着された吸音材を形成し、

その後に前記軟質発泡体から前記離型シートを剥がすことを特徴とする吸音材の製造方法。

【請求項5】

前記軟質発泡体の原料と対向する前記離型シートの下面にシボ模様を設け、前記シボ模様を前記軟質発泡体の表面に転写することを特徴とする請求項4に記載の吸音材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−184482(P2006−184482A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−377059(P2004−377059)

【出願日】平成16年12月27日(2004.12.27)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月27日(2004.12.27)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]