吸音材構成部材および吸音材ならびに吸音材の製造方法

【課題】不織布からなる吸音層の表面に、均一な厚みと通気性を有する樹脂膜を簡便に形成することができる吸音材構成部材、および、樹脂膜が剥がれ難く、吸音性および耐久性に優れた、成形可能なる吸音材を提供する。

【解決手段】ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられている吸音材構成部材。該吸音材構成部材を、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することにより、成形性吸音材が製造される。吸音材の成形品は表皮のシワや破れがなく見栄えがよい。

【解決手段】ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられている吸音材構成部材。該吸音材構成部材を、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することにより、成形性吸音材が製造される。吸音材の成形品は表皮のシワや破れがなく見栄えがよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音材構成部材および吸音材に関する。さらに詳細には、転写用の均一な樹脂膜を備えた吸音材構成部材およびそれを用いた成形性吸音材に関する。

【背景技術】

【0002】

車両等に搭載されるエンジン及び駆動系は、駆動時に騒音を発生する。この騒音が乗員に不快感を与えることがないように、エンジンフード、ダッシュパネル、天井材、ドアトリム、キャブフロア等の壁材の壁面には、騒音対策として、吸音材が積層状に付設されることが多い。

【0003】

このため、不織布またはウレタンフォームなどの多孔質材からなる吸音層に、通気性のある不織布または樹脂膜などの表皮材層を積層一体化し、積層構造体を形成させることによって、吸音材が得られることが知られている(例えば、特許文献1〜6等)。

【0004】

特許文献1には、繊維層と熱可塑性樹脂シート層との間に、ホットメルトフィルムまたは低融点樹脂製不織布を積層し、加熱、加圧して積層一体化することにより、自動車用内装基材を製造することが開示されている。特許文献2には、不織布からなる吸音層と表皮材層とを、熱可塑性樹脂パウダーを加熱溶融して接着した車輌用カーペットが開示されている。また、特許文献3には、メルトブローン法やスパンボンド法により得られる不織布とフィルム層とを押し出しラミネート法により複合化した層に、短繊維不織布をニードルパンチ法により複合一体化する方法が開示されている。

【0005】

これらの方法は、多孔体層と表皮材層とを第3物質にて接着するものであり、接着時に表皮材層にシワが発生したり、加熱・融着時の多孔体層、表皮材層、第3物質の溶融度合いや変形度合いが異なることで、得られる積層体が変形したり表皮材層がはがれたりする等の問題があった。

【0006】

第3物質を使用せずに多孔体層と表皮材層を積層させる方法として、特許文献4には、フェルトやウレタンフォーム等からなる吸音層に、ポリプロピレン、ポリエチレン、ポリエステル等の熱可塑性樹脂からなる不織布あるいは樹脂膜を熱融着する方法が開示されている。しかし、低融点の樹脂膜が熱融着時に熱盤に付着してしまい、熱盤から離脱できなくなる問題がある。

【0007】

そのため、特許文献5には、特許文献4の問題点を改良した方法として、ウレタンフォームにポリエステルフィルム等を重ね合せ、その上に離型紙を積層し、離型紙側から熱盤にて加圧加熱して、ウレタンフォームとポリエステルフィルム等を溶融接着させた後、離型紙を取り除くことで通気性の吸音材を得る方法が開示されている。

【0008】

しかしながら、これらの方法でも、加熱圧着時の多孔体層と表皮材層の接着ズレを完全には改善することができない。特許文献5では、離型紙とポリエステルフィルム間が滑ることにより、ウレタンフォームとポリエステルフィルムの積層ズレが発生し、均一な積層面の形成に対して問題がある。

【0009】

さらに、上記の従来技術では、軽量で嵩高の製品が有する経済的な面での問題を解決することができない。すなわち、吸音材の場合、最終製品(吸音材)として保管し、使用時に使用場所へ移送することが多く、軽量で嵩高であるがために保管ならびに移送に要するコストが割高となる。保管あるいは移送コストを削減するために、多量に押し込んだり、積み込んだりした場合には、保管条件あるいは移送時の振動等によって、表皮材層に破れやシワが発生しやすくなり、吸音材の性能が低下する恐れがある。

【0010】

一方、吸音層と表皮材層を別個に製造したときの問題点を改善するために、特許文献6には、不織布(吸音層)に直接、溶融樹脂を吹き付けて表皮材層を形成する方法が開示されている。しかし、溶融樹脂が不織布の内部の空隙などに含浸されるため、所定の厚みの表皮材層を得るために大量の樹脂を必要とし、また、樹脂が含浸することにより不織布の通気孔自体が小さくなり、十分な通気性が得られ難くなる問題があった。

【0011】

さらに、離型紙に粘着性の樹脂をロール塗工する方法もあるが、粘性の高い溶融樹脂の塗工では、塗工量の制御や均一な厚みの樹脂膜を得ることが難しいため、樹脂膜を吸音層に転写、接着して製造した吸音材は、樹脂膜の薄い部分が剥がれ易くなる問題があった。

【特許文献1】特開2005−226178号公報(請求項5)

【特許文献2】特開2002−219989号公報(請求項1)

【特許文献3】特開2006−47628号公報(請求項4)

【特許文献4】特開2005−263118号公報(請求項1)

【特許文献5】特開平10−119220号(特許第3388681号)公報

【特許文献6】特開2007−279649号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、上記の事情に鑑みてなされたものであり、不織布からなる吸音層の表面に、均一な厚みと通気性を有する樹脂膜を簡便に形成することができる吸音材構成部材、および、樹脂膜が剥がれ難く、吸音性および耐久性に優れた、成形可能なる吸音材を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明者らは、鋭意研究の結果、離型紙の剥離処理面に、溶融した合成樹脂をホットメルトスプレー法で吹き付け塗工することにより、ロール塗工よりも少ない樹脂量で、均一な厚みと通気性を有する樹脂膜が形成されること、および、該樹脂膜を不織布の表面に転写することにより、樹脂膜が剥がれ難く、形態保持性に優れる吸音材が得られることを見出し、本発明に到達した。

【0014】

すなわち、本発明は、ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられていることを特徴とする吸音材構成部材を提供する。

【0015】

前記合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものであってもよい。

【0016】

本発明の吸音材形成部材においては、前記合成樹脂の200℃における溶融粘度が、40000mPa・s以下であることが好ましく、前記合成樹脂からなる通気性を有する樹脂膜の厚みが、10〜100μm、樹脂膜の通気量が0.01〜50cc/cm2/secであることが好ましい。また、前記合成樹脂が、ポリエチレン樹脂、ポリプロピレン樹脂またはポリエステル共重合樹脂であることが好ましい。

【0017】

また、本発明は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、前記した本発明の吸音材構成部材に設けられている樹脂膜が転写、接着されてなることを特徴とする吸音材を提供する。

【0018】

本発明の吸音材においては、前記不織布が、ニードルパンチ不織布、エァーレイド不織布またはメルトブローン不織布であることが好ましい。また、前記不織布を構成する繊維が、熱可塑性繊維および溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維であることが好ましい。

【0019】

前記不織布を構成する繊維と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されていると、リサイクルが容易である。

【0020】

本発明の吸音材においては、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであることが好ましい。これにより、吸音性に優れた吸音材となる。

【0021】

本発明の吸音材は上記の特性を有するので、特に、車両用内装材に好適に利用することができる。

【0022】

さらに、本発明は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することを特徴とする吸音材の製造方法を提供する。

【発明の効果】

【0023】

本発明によれば、表皮の破れやシワ、剥離が少なく、かつ不織布の変形や熱収縮が少ない、吸音性および耐久性、成形性に優れる吸音材を提供することができる。また、不織布と吸音材構成部材があれば、自動車生産工場等が存在する需要地で吸音材を製造することも可能であり、移送コストおよび移送に伴う吸音材の品質低下を極力抑えることができる。しかも、製造方法が簡便であるため、低コストで吸音材を製造することができる。製造された吸音材は、表皮が柔軟で熱可塑性であるため成形時に伸び易く、深絞りができる。吸音材の成形品は、表皮のシワや破れがなく、見栄えがよい。

【0024】

また、本発明によれば、合成樹脂に着色材、難燃化剤、撥水化剤等を配合しておけば、着色、難燃化あるいは撥水化された表皮を有する吸音材を1工程で製造することができるので、表皮の着色が容易である。後加工で撥水処理したときも、表皮と不織布が剥離することが少ない。

【発明を実施するための最良の形態】

【0025】

以下、本発明を詳細に説明する。

【0026】

本発明におけるホットメルトスプレー法とは、一般に接着剤用途に用いられているカーテンスプレーを使用する方法で、溶融樹脂タンクからポンプ等によって圧送された溶融樹脂を、多数の小孔が一列に並んだスプレーノズルから押し出し、小孔の列を挟むように設けたスリットから高温高速気流によって紡糸するとともに延伸し、塗工面上に直接吹き付けて積層させ、樹脂膜を形成する方法である。

【0027】

ホットメルトスプレー法により樹脂膜を形成する場合は、公知のホットメルト塗布装置を用い、公知の方法で塗布すればよい。この場合、溶融樹脂の塗工量は、40〜100g/m2とすることが好ましく、より好ましくは40〜80g/m2である。溶融樹脂の塗工量は、少なすぎると均一な樹脂膜が形成され難くなり、多すぎると樹脂膜の通気性が低下し、結果として吸音材の吸音性を損なうことになる。樹脂膜の厚みは、10〜200μmの範囲が好ましく、より好ましくは30〜120μmである。

【0028】

また、前記の融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものであってもよい。溶融樹脂を塗工した後、塗工面を加圧して樹脂膜の目潰しを行うことにより、樹脂膜の厚さおよび通気量を適宜変更することができる。好ましい通気量は0.01〜50cc/cm2/secである。樹脂膜の通気量が50cc/cm2/secより大きい場合は、樹脂膜を不織布に転写して貼り合わせた後の吸音材の通気量が大きすぎるため、吸音性が劣る。また、樹脂膜の通気量が0.01cc/cm2/secより小さい場合は、樹脂膜を不織布に転写して貼り合わせた後の吸音材の通気量が小さすぎるため、特に1500〜2000Hz以上の周波数領域の吸音性が極端に低くなる。こうして形成された樹脂膜は、微細孔を有し、薄くて柔軟で通気性を有している。

【0029】

樹脂膜の目潰しを行う際には、ホットメルトスプレー法により離型紙の剥離処理面に樹脂膜を形成した後、ただちに樹脂膜をロールで挟んで連続的に加圧する方法でもよいし、あるいは、溶融樹脂を一旦、離型紙の剥離処理面上に直接吹き付けて積層させ、樹脂膜を形成した離型紙をロール状に巻き取った後、これをカレンダーローラなどで加熱加圧しながら樹脂膜を目潰しする方法でもよい。この場合、熱ロールに樹脂面がくっつきやすくなるため、樹脂膜の上にさらに離型紙を重ねて熱ロールで加熱加圧することが好ましい。カレンダー加工条件としては、100〜150℃、線圧100〜200kg/cmが好ましい。

【0030】

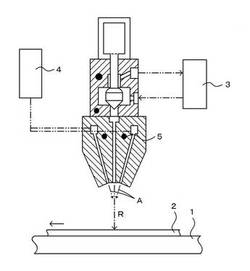

図1は、本発明の吸音材構成部材の製造方法を概略的に示す側面図である。図1において、1は樹脂塗布ライン、2は離型紙(上面が剥離処理面である。)、3は溶融樹脂、Rは溶融樹脂流、4は加圧空気、Aは加圧加熱空気流であり、塗布装置にはヒーター5が内装されている。塗布ライン1を矢印方向に移動させながら、溶融樹脂流と加熱加圧空気流を吹き付け、離型紙上に溶融樹脂からなる樹脂膜を形成する。

【0031】

ホットメルトスプレー法によって吹き付け塗工される合成樹脂としては、溶融可能な樹脂であれば特に限定はされないが、例えば、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル樹脂、ポリエステルポリオール樹脂、エチレンプロピレン共重合樹脂、ポリエステル共重合樹脂等を挙げることができる。

【0032】

上記の合成樹脂は、吸音材の使用環境における剥離が少なく、塗工時および転写時の作業効率等の点から、融点が80〜200℃のものが使用される。より好ましくは、融点が120〜200℃のものである。樹脂の融点が低いほど、作業性はよいが、吸音材の使用温度が高くなると、樹脂膜が溶けたり、剥れたりする恐れがある。一方、樹脂の融点が高すぎると、吹き付け塗工の際の樹脂粘度が高くなるため、離型紙に対する塗工性が悪くなる。

【0033】

上記の合成樹脂の中でも、200℃における溶融粘度が40000mPa・s以下の合成樹脂が好ましい。塗工の際の合成樹脂の粘度は、できるだけ低い方が好ましく、これにより、塗工時間を短縮することができるとともに、厚みの均一な樹脂膜が形成され易くなる。このような、溶融粘度の低い樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル共重合樹脂等が好ましい。

【0034】

上記の合成樹脂には、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を、従来公知の配合量で配合してもよい。該着色材としては顔料、染料等の公知の着色材が、該難燃化剤としてはリン酸エステル系、ハロゲン系、水和金属化合物等の公知の難燃化剤が、該撥水剤としてはフッ素系、シリコーン系等の公知の撥水・撥油剤が、それぞれ使用できる。

【0035】

本発明に用いられる離型紙としては、特に限定はされないが、例えば表面にシリコーンコート等が施された離型紙等を挙げることができる。

【0036】

本発明に用いられる不織布としては、嵩密度が0.01〜0.2g/cm3で、かつ目付が100〜2500g/m2のものが望ましい。不織布の嵩密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下することから、より好ましくは、0.01〜0.1g/cm3の範囲である。不織布の目付は、小さすぎると形態保持性が不良となり、大きすぎると繊維の交絡に要するエネルギーが大きくなったり、あるいは交絡が不十分となり不織布製造時に変形するなどの不都合が生じるため、より好ましくは、100〜1000g/m2のものである。

【0037】

不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、好ましくは2〜100mm、より好ましくは3〜50mmである。

【0038】

不織布を構成する繊維としては、合成繊維や、レーヨン等の化学繊維や、木綿、麻、ジュート、羊毛等の天然繊維、あるいはこれらの反毛(回収再生繊維)等の繊維から選ばれる1種または2種以上を使用することができる。これらのうち、耐熱性、耐摩耗性等の点から合成繊維が好ましい。

【0039】

かかる合成繊維としては、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維、および、アラミド繊維、ポリアリレート繊維、ポリベンズオキサゾール(PBO)繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール(PBI)繊維、ポリイミド繊維、ポリエーテルイミド繊維、ポリエーテルエーテルケトン繊維、ポリエーテルケトン繊維、ポリエーテルケトンケトン繊維、ポリアミドイミド繊維、耐炎化繊維等の、溶融温度または熱分解温度が370℃以上である耐熱性繊維を挙げることができる。これらの合成繊維は、従来公知のものや、公知の方法またはそれに準ずる方法に従って製造したものを使用することができる。なお、耐炎化繊維は、主にアクリル繊維を空気等の活性雰囲気中で200〜500℃で焼成して製造される炭素繊維の前駆体で、例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)等がある。

【0040】

上記の熱可塑性繊維の中では、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ポリアミド繊維が好ましく、これらの繊維は単独で、または任意の割合で混合して使用することができる。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエチレンテレフタレート、ポリブチレンテレフタレート、生分解性ポリエステル繊維などのポリエステル繊維が最も好ましい。これらの熱可塑性繊維には難燃処理が施されていてもよい。

【0041】

また、同素材であっても融点の異なる繊維を適宜混合することにより、ヒートセット時の不織布形状形成性や成形加工時に形状保持性が向上するので好ましい。

【0042】

上記の耐熱性繊維の中では、低収縮性で加工性がよい点から、高温で溶融しない、アラミド繊維、ポリアリレート繊維およびポリベンズオキサゾール繊維が好ましく、アラミド繊維およびポリベンズオキサゾール繊維が最も好ましい。熱可塑性繊維に耐熱性繊維を任意の配合比で混合することにより、吸音材の耐久性、耐熱性を向上させることが可能となり、耐熱性繊維のみを使用することにより、高度の耐熱性が要求される用途に好適な吸音材を得ることができる。

【0043】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、加熱収縮が少ない点よりパラ系アラミド繊維が好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」(登録商標))等の市販品を用いることができる。

【0044】

本発明に用いられる不織布を構成する繊維の形態は、特に限定されず、フィラメントでもステープルでもよい。ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。ステープルの繊維長は、10mm以上あれば、交絡させたステープルが不織布から脱落しにくくなる。一方、ステープルの繊維長が長いと、カード通過性が劣る傾向にあることから、100mm以下が好ましい。繊維の繊度は、単繊維の太さが、0.5〜30dtexのものが好ましく、1.0〜10dtexのものがより好ましい。ステープルは、それぞれ1種または2種以上を混合して用いることができ、同種または異種の繊維で繊度や繊維長の異なるものを混合して用いることもできる。

【0045】

本発明に用いられる不織布としては、メルトブローン不織布やスパンボンド不織布等の長繊維不織布、および、高温熱風によって、ウエブ中の低融点繊維を溶融して、周囲の繊維に溶着させたエァーレイド不織布、その他、ニードルパンチ不織布、ウオータージェットパンチ不織布等を用いることができ、雑フェルトも不織布として用いることができる。

【0046】

これらの不織布の中でも、吸音材の通気度の調整が容易であることから、エアーレイド不織布、ニードルパンチ不織布、およびメルトブローン不織布が好ましい。なお、これらの不織布は、従来と同様の装置を用いて、従来の方法に従って作製したものを、使用することができる。

【0047】

本発明に用いられる不織布には、構成繊維の中に、低融点繊維(好ましくは150℃以下で溶融する繊維)が15〜80質量%(以下「%」)、より好ましくは15〜60%、含有されていることが好ましい。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いてもよいし、あるいは、公知の熱可塑性短繊維を使用してもよい。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。

【0048】

本発明の吸音材は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することにより製造される。加熱圧着には、カレンダー加工やロール加工等の熱処理加工用の装置を用いることができる。該装置は熱盤を備えているものでも、いないものでもよく、熱盤を備えていない装置に赤外線ヒーター等の外部加熱装置を併用することもできる。

【0049】

不織布に接着させた樹脂膜を固化した後、離型紙を取り除くことにより、短時間に、簡便に、吸音材が製造される。不織布に転写、接着された樹脂膜は、吸音材の表皮を形成する。樹脂膜を不織布に転写した後、さらに熱ロールで圧着することもできる。この場合、離型紙への樹脂の塗工量を少なめに調製した樹脂膜を転写させることにより、適度な通気量を得ることができる。

【0050】

吸音材を製造する際は、吸音層となる不織布は、予め熱ロール等で圧縮して表面を平滑にしておくと、表皮の樹脂の付着ムラが少なくなるので、好ましい。

【0051】

上記の製造方法において、加熱圧着温度は、合成樹脂の融点以上であればよいが、熱エネルギーロス、溶融した樹脂の不織布内部への含浸、転写した樹脂膜が有している微細孔の消滅、を防止する点より、融点付近であることが好ましい。加熱圧着時間は、加熱圧着方法により異なるが、バッチ式プレス方法では0.5〜3分、連続カレンダー方法では1秒以下である。また、連続的に熱板とロールの間を走らせながら転写する方法で転写してもよい。

【0052】

エアーレイド不織布(サーマルボンドタイプ)、雑フェルト等を用いた場合、ロールコート法等の塗工方式では表皮が不織布に接着しにくい場合があるが、本発明の転写方式は、不織布に対する選択性が小さく、塗布方式に比べて不織布に対する接着力が良好となる利点がある。

【0053】

本発明の吸音材は、JIS L 1096に基づいて測定される通気量が、0.01〜50cc/cm2/secであり、好ましくは0.05〜30cc/cm2/secである。通気量が0.01cc/cm2/sec未満ではエンジンガスなど気体の透過性が低くなり、50cc/cm2/secを超えると吸音性能が低下するので好ましくない。

【0054】

吸音材は、不織布を構成する樹脂と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されていると、リサイクルが容易である。すなわち、たとえば自動車などの車両内装材として使用される吸音材などは大量に使用され、かつ、リサイクルが可能であることが要求されるため、異なる素材を使うと分解作業の必要が生じ、リサイクルしにくくなる。

【0055】

本発明の吸音材は、さらに成形加工することにより、吸音材必要部位に密着して取り付けることができる。成形加工は従来から行われている吸音材を加熱して成形型に入れ、熱プレスしたのち冷却する圧縮成形や、加熱した後オス、またはメス型に入れ、真空装置を用いてオス、またはメス型と密着させて成形、冷却する真空成形などでよい。また、真空ポンプを運転中に真空バッグ上から熱をかけながら成形する方法でもよい。成形温度は吸音材使用素材の融点を考慮し、適宜決定される。

【0056】

本発明の吸音材は、必要に応じて、片面または両面に、通気性を有するフィルム、紙、織物、編物等を1層または2層以上積層したものに、車両用内装材に通常用いられる表層材等を積層することにより、自動車の天井材、フロアー材、オプションマット、リアパッケージ、ドアトリムなどの車両用内装材に好ましく適用することができる。

【0057】

上記の表層材は、吸音材の撥水性や耐水性、吸音性を損なわないようにするため、表皮側に積層されることが好ましいが、表皮に表層材を積層する場合は、表皮に表層材を直に積層しても、或いは、他の層(例えば、グレイ層)を介して積層してもよい。表層材としては、例えば、不織布、織物、モケット、トリコット、ジャージ、絨毯、皮革、人工皮革、合成樹脂シート等が例示される。

【実施例】

【0058】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における各特性値の測定方法は次の通りである。

【0059】

〔通気量〕

JIS L−1096のフラジール法に基づいてスイス、TEXTEST社製FX3300を用いて測定した。

【0060】

〔吸音率〕

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS−A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は吸音材の表皮が音源側になるように取り付けて行った。

【0061】

[実施例−1]

興亜商事(株)製の離型紙SL−73の離型面に、融点146℃で180℃における粘度が22400mPa・sの共重合ポリエステル樹脂を、溶融樹脂温度200℃、スプレーヘッド温度210℃、熱風温度210℃、離型紙とノズルとの距離60mmの条件で、離型紙への塗布量が50g/m2になるように5m/分の速度で塗布した後 、樹脂面の上に離型紙を乗せ、樹脂面を離型紙ではさんだ状態で直ちに金属ロールで加圧して吸音材構成部材を得た。加圧後の樹脂膜を離型紙からはがして観察すると、塗布面は樹脂フィルムに微細な孔を全面に有した状態であり、樹脂膜の厚さは55μm、その通気量は30cc/cm2/secであった。

【0062】

[実施例−2]

実施例1と同様に樹脂、スプレーヘッド温度、熱風温度、離型紙とノズルの距離を設定し、離型紙への塗布量が70g/m2になるように5m/分の速度で塗布した吸音材構成部材を得た。

離型紙からはがした樹脂膜の厚さは85μm、通気量は27cc/cm2/secであった。

【0063】

[実施例−3]

実施例1で得た離型紙つき樹脂膜の樹脂面と、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ15mm、目付600g/m2、嵩密度0.04のエァーレイド不織布とを、カレンダー温度185℃、カレンダーロール間隙8mm、速度5m/分の条件で熱圧着して樹脂膜を不織布の表面に転写し、離型紙を剥して吸音材を得た。この吸音材の厚さは13.5mm、通気量は20cc/cm2/secであった。垂直入射吸音率は図2−Aに示す通りであった。

また、この吸音材を熱プレス機で樹脂面を145℃、不織布面を180℃で同時に3分間加熱した後、直後に凹面と凸面からなる金型にいれ、プレス機で3分間コールドプレスして成形品を得た。この成形品は表皮のシワ、破れがなく、形態保持性も優れていた。また成形品の平面部分で測定した通気量は15cc/cm2/secで、垂直入射吸音率は図2−A1の通りであった。

【0064】

[実施例−4]

実施例2で得た離型紙つき樹脂膜の樹脂面と、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ10mm、目付400g/m2、嵩密度0.04のエァーレイド不織布とを重ね合わせて幅1m、長さ2mの熱プレス機にセットし、上下熱板の間隔が8mmになるようにスペーサーをかませた状態で、離型紙面の熱板温度170℃で1.5分間熱プレスして樹脂膜を不織布の表面に転写、接着し、離型紙を剥して吸音材を得た。この吸音材の厚さは9mmで、通気量は18cc/cm2/secであった。垂直入射吸音率は図2−Bに示す通りであった。

また、得られた吸音材を実施例3と同様に成形し、表皮のシワ破れがなく、形態保持性も優れた成形品を得た。この成形品の通気量は13cc/cm2/secで、垂直入射吸音率は図2−B1の通りであった。

【0065】

[比較例−1]

特開2008−146001号公報に記載のロールコート法により、実施例4と同じ、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ10mm、目付400g/m2、嵩密度0.04のエァーレイド不織布に、実施例1で使用したポリエステル共重合樹脂をロール温度210℃で樹脂の塗布量60g/m2で塗布し、直後に遠赤外線ヒーターで樹脂面の表面温度が160℃になるように再加熱し、ロールで圧着しながら5m/分の速度で加工して吸音材を得た。この吸音材の厚さは8mmで、通気量は65cc/cm2/secであった。垂直入射吸音率は図2−Cに示す通りであった。

【0066】

[比較例−2]

特開2008−146001号公報に記載のロールコート法により、実施例1で使用した離型紙の離型面に実施例1で使用したポリエステル共重合樹脂をロール温度210℃で樹脂の塗布量60g/m2で塗布し吸音材構成部材を得た。この吸音材構成部材の樹脂膜の通気量は150cc/cm2/secであった。この吸音材構成部材を実施例4と同じエァーレイド不織布に実施例4と同じ条件で熱プレスして離型紙を剥して吸音材を得た。この吸音材の厚さは9mm、通気量は85cc/cm2/secであった。垂直入射吸音率は図2−Dに示す通りであった。

得られた吸音材を実施例3と同様に成形したところ、表皮のシワはなかったが表皮が部分的に破れている部分が見られた。成形後の通気量は82cc/cm2/secでこの成形品の垂直入射吸音率は図2−D1の通りであった。

【0067】

[比較例−3]

実施例3と同じ目付600g/m2、厚さ15mm、嵩密度0.04の不織布の片面に融点が110℃のEVA樹脂粉末を25g/m2ふりかけ、そのうえに通気量18cc/cm2/sec、厚さ80μm、目付40g/m2のポリエステルペーパーを乗せ、150℃の熱ロールで抑えながらペーパーと不織布とが一体化した吸音材を得た。この吸音材の厚さは14.5mmで通気量は17cc/cm2/secであった。

この吸音材の垂直入射吸音率は図2−Eの通りであった。実施例3と同じ方法で上下熱板温度200℃で3分間加熱した後直後に凹面と凸面からなる金型にいれ、プレス機で3分間コールドプレスして成形品を得た。この成形品は形態保持性は良かったが表皮が縮むことができないために多数のシワが発生し見栄えが悪かった。

【産業上の利用可能性】

【0068】

本発明の吸音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、吸音性が求められる種々の用途に用いることができ、例えば、自動車、貨車、航空機などの車両や船舶の内装材をはじめ、その他、自動車、電車、航空機などのダッシュボードにおけるインシュレータ;冷蔵庫、掃除機、エアコンなどの電化製品;スピーカー用振動板;芝刈り機、電気ドリル、電動掘削機等の電動機具、土木・建築用の壁材や資材等の各種用途に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の吸音材構成部材の製造方法を概略的に示す側面図である。

【図2】本発明の吸音材構成部材、および吸音材、成形品と比較品の垂直入射吸音率を示す図である。

【符号の説明】

【0070】

1 樹脂塗布ライン

2 離型紙

3 溶融樹脂

4 加圧空気

5 ヒーター

R 溶融樹脂流

A 加圧加熱空気流

【技術分野】

【0001】

本発明は、吸音材構成部材および吸音材に関する。さらに詳細には、転写用の均一な樹脂膜を備えた吸音材構成部材およびそれを用いた成形性吸音材に関する。

【背景技術】

【0002】

車両等に搭載されるエンジン及び駆動系は、駆動時に騒音を発生する。この騒音が乗員に不快感を与えることがないように、エンジンフード、ダッシュパネル、天井材、ドアトリム、キャブフロア等の壁材の壁面には、騒音対策として、吸音材が積層状に付設されることが多い。

【0003】

このため、不織布またはウレタンフォームなどの多孔質材からなる吸音層に、通気性のある不織布または樹脂膜などの表皮材層を積層一体化し、積層構造体を形成させることによって、吸音材が得られることが知られている(例えば、特許文献1〜6等)。

【0004】

特許文献1には、繊維層と熱可塑性樹脂シート層との間に、ホットメルトフィルムまたは低融点樹脂製不織布を積層し、加熱、加圧して積層一体化することにより、自動車用内装基材を製造することが開示されている。特許文献2には、不織布からなる吸音層と表皮材層とを、熱可塑性樹脂パウダーを加熱溶融して接着した車輌用カーペットが開示されている。また、特許文献3には、メルトブローン法やスパンボンド法により得られる不織布とフィルム層とを押し出しラミネート法により複合化した層に、短繊維不織布をニードルパンチ法により複合一体化する方法が開示されている。

【0005】

これらの方法は、多孔体層と表皮材層とを第3物質にて接着するものであり、接着時に表皮材層にシワが発生したり、加熱・融着時の多孔体層、表皮材層、第3物質の溶融度合いや変形度合いが異なることで、得られる積層体が変形したり表皮材層がはがれたりする等の問題があった。

【0006】

第3物質を使用せずに多孔体層と表皮材層を積層させる方法として、特許文献4には、フェルトやウレタンフォーム等からなる吸音層に、ポリプロピレン、ポリエチレン、ポリエステル等の熱可塑性樹脂からなる不織布あるいは樹脂膜を熱融着する方法が開示されている。しかし、低融点の樹脂膜が熱融着時に熱盤に付着してしまい、熱盤から離脱できなくなる問題がある。

【0007】

そのため、特許文献5には、特許文献4の問題点を改良した方法として、ウレタンフォームにポリエステルフィルム等を重ね合せ、その上に離型紙を積層し、離型紙側から熱盤にて加圧加熱して、ウレタンフォームとポリエステルフィルム等を溶融接着させた後、離型紙を取り除くことで通気性の吸音材を得る方法が開示されている。

【0008】

しかしながら、これらの方法でも、加熱圧着時の多孔体層と表皮材層の接着ズレを完全には改善することができない。特許文献5では、離型紙とポリエステルフィルム間が滑ることにより、ウレタンフォームとポリエステルフィルムの積層ズレが発生し、均一な積層面の形成に対して問題がある。

【0009】

さらに、上記の従来技術では、軽量で嵩高の製品が有する経済的な面での問題を解決することができない。すなわち、吸音材の場合、最終製品(吸音材)として保管し、使用時に使用場所へ移送することが多く、軽量で嵩高であるがために保管ならびに移送に要するコストが割高となる。保管あるいは移送コストを削減するために、多量に押し込んだり、積み込んだりした場合には、保管条件あるいは移送時の振動等によって、表皮材層に破れやシワが発生しやすくなり、吸音材の性能が低下する恐れがある。

【0010】

一方、吸音層と表皮材層を別個に製造したときの問題点を改善するために、特許文献6には、不織布(吸音層)に直接、溶融樹脂を吹き付けて表皮材層を形成する方法が開示されている。しかし、溶融樹脂が不織布の内部の空隙などに含浸されるため、所定の厚みの表皮材層を得るために大量の樹脂を必要とし、また、樹脂が含浸することにより不織布の通気孔自体が小さくなり、十分な通気性が得られ難くなる問題があった。

【0011】

さらに、離型紙に粘着性の樹脂をロール塗工する方法もあるが、粘性の高い溶融樹脂の塗工では、塗工量の制御や均一な厚みの樹脂膜を得ることが難しいため、樹脂膜を吸音層に転写、接着して製造した吸音材は、樹脂膜の薄い部分が剥がれ易くなる問題があった。

【特許文献1】特開2005−226178号公報(請求項5)

【特許文献2】特開2002−219989号公報(請求項1)

【特許文献3】特開2006−47628号公報(請求項4)

【特許文献4】特開2005−263118号公報(請求項1)

【特許文献5】特開平10−119220号(特許第3388681号)公報

【特許文献6】特開2007−279649号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、上記の事情に鑑みてなされたものであり、不織布からなる吸音層の表面に、均一な厚みと通気性を有する樹脂膜を簡便に形成することができる吸音材構成部材、および、樹脂膜が剥がれ難く、吸音性および耐久性に優れた、成形可能なる吸音材を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明者らは、鋭意研究の結果、離型紙の剥離処理面に、溶融した合成樹脂をホットメルトスプレー法で吹き付け塗工することにより、ロール塗工よりも少ない樹脂量で、均一な厚みと通気性を有する樹脂膜が形成されること、および、該樹脂膜を不織布の表面に転写することにより、樹脂膜が剥がれ難く、形態保持性に優れる吸音材が得られることを見出し、本発明に到達した。

【0014】

すなわち、本発明は、ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられていることを特徴とする吸音材構成部材を提供する。

【0015】

前記合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものであってもよい。

【0016】

本発明の吸音材形成部材においては、前記合成樹脂の200℃における溶融粘度が、40000mPa・s以下であることが好ましく、前記合成樹脂からなる通気性を有する樹脂膜の厚みが、10〜100μm、樹脂膜の通気量が0.01〜50cc/cm2/secであることが好ましい。また、前記合成樹脂が、ポリエチレン樹脂、ポリプロピレン樹脂またはポリエステル共重合樹脂であることが好ましい。

【0017】

また、本発明は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、前記した本発明の吸音材構成部材に設けられている樹脂膜が転写、接着されてなることを特徴とする吸音材を提供する。

【0018】

本発明の吸音材においては、前記不織布が、ニードルパンチ不織布、エァーレイド不織布またはメルトブローン不織布であることが好ましい。また、前記不織布を構成する繊維が、熱可塑性繊維および溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維であることが好ましい。

【0019】

前記不織布を構成する繊維と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されていると、リサイクルが容易である。

【0020】

本発明の吸音材においては、JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secであることが好ましい。これにより、吸音性に優れた吸音材となる。

【0021】

本発明の吸音材は上記の特性を有するので、特に、車両用内装材に好適に利用することができる。

【0022】

さらに、本発明は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することを特徴とする吸音材の製造方法を提供する。

【発明の効果】

【0023】

本発明によれば、表皮の破れやシワ、剥離が少なく、かつ不織布の変形や熱収縮が少ない、吸音性および耐久性、成形性に優れる吸音材を提供することができる。また、不織布と吸音材構成部材があれば、自動車生産工場等が存在する需要地で吸音材を製造することも可能であり、移送コストおよび移送に伴う吸音材の品質低下を極力抑えることができる。しかも、製造方法が簡便であるため、低コストで吸音材を製造することができる。製造された吸音材は、表皮が柔軟で熱可塑性であるため成形時に伸び易く、深絞りができる。吸音材の成形品は、表皮のシワや破れがなく、見栄えがよい。

【0024】

また、本発明によれば、合成樹脂に着色材、難燃化剤、撥水化剤等を配合しておけば、着色、難燃化あるいは撥水化された表皮を有する吸音材を1工程で製造することができるので、表皮の着色が容易である。後加工で撥水処理したときも、表皮と不織布が剥離することが少ない。

【発明を実施するための最良の形態】

【0025】

以下、本発明を詳細に説明する。

【0026】

本発明におけるホットメルトスプレー法とは、一般に接着剤用途に用いられているカーテンスプレーを使用する方法で、溶融樹脂タンクからポンプ等によって圧送された溶融樹脂を、多数の小孔が一列に並んだスプレーノズルから押し出し、小孔の列を挟むように設けたスリットから高温高速気流によって紡糸するとともに延伸し、塗工面上に直接吹き付けて積層させ、樹脂膜を形成する方法である。

【0027】

ホットメルトスプレー法により樹脂膜を形成する場合は、公知のホットメルト塗布装置を用い、公知の方法で塗布すればよい。この場合、溶融樹脂の塗工量は、40〜100g/m2とすることが好ましく、より好ましくは40〜80g/m2である。溶融樹脂の塗工量は、少なすぎると均一な樹脂膜が形成され難くなり、多すぎると樹脂膜の通気性が低下し、結果として吸音材の吸音性を損なうことになる。樹脂膜の厚みは、10〜200μmの範囲が好ましく、より好ましくは30〜120μmである。

【0028】

また、前記の融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものであってもよい。溶融樹脂を塗工した後、塗工面を加圧して樹脂膜の目潰しを行うことにより、樹脂膜の厚さおよび通気量を適宜変更することができる。好ましい通気量は0.01〜50cc/cm2/secである。樹脂膜の通気量が50cc/cm2/secより大きい場合は、樹脂膜を不織布に転写して貼り合わせた後の吸音材の通気量が大きすぎるため、吸音性が劣る。また、樹脂膜の通気量が0.01cc/cm2/secより小さい場合は、樹脂膜を不織布に転写して貼り合わせた後の吸音材の通気量が小さすぎるため、特に1500〜2000Hz以上の周波数領域の吸音性が極端に低くなる。こうして形成された樹脂膜は、微細孔を有し、薄くて柔軟で通気性を有している。

【0029】

樹脂膜の目潰しを行う際には、ホットメルトスプレー法により離型紙の剥離処理面に樹脂膜を形成した後、ただちに樹脂膜をロールで挟んで連続的に加圧する方法でもよいし、あるいは、溶融樹脂を一旦、離型紙の剥離処理面上に直接吹き付けて積層させ、樹脂膜を形成した離型紙をロール状に巻き取った後、これをカレンダーローラなどで加熱加圧しながら樹脂膜を目潰しする方法でもよい。この場合、熱ロールに樹脂面がくっつきやすくなるため、樹脂膜の上にさらに離型紙を重ねて熱ロールで加熱加圧することが好ましい。カレンダー加工条件としては、100〜150℃、線圧100〜200kg/cmが好ましい。

【0030】

図1は、本発明の吸音材構成部材の製造方法を概略的に示す側面図である。図1において、1は樹脂塗布ライン、2は離型紙(上面が剥離処理面である。)、3は溶融樹脂、Rは溶融樹脂流、4は加圧空気、Aは加圧加熱空気流であり、塗布装置にはヒーター5が内装されている。塗布ライン1を矢印方向に移動させながら、溶融樹脂流と加熱加圧空気流を吹き付け、離型紙上に溶融樹脂からなる樹脂膜を形成する。

【0031】

ホットメルトスプレー法によって吹き付け塗工される合成樹脂としては、溶融可能な樹脂であれば特に限定はされないが、例えば、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル樹脂、ポリエステルポリオール樹脂、エチレンプロピレン共重合樹脂、ポリエステル共重合樹脂等を挙げることができる。

【0032】

上記の合成樹脂は、吸音材の使用環境における剥離が少なく、塗工時および転写時の作業効率等の点から、融点が80〜200℃のものが使用される。より好ましくは、融点が120〜200℃のものである。樹脂の融点が低いほど、作業性はよいが、吸音材の使用温度が高くなると、樹脂膜が溶けたり、剥れたりする恐れがある。一方、樹脂の融点が高すぎると、吹き付け塗工の際の樹脂粘度が高くなるため、離型紙に対する塗工性が悪くなる。

【0033】

上記の合成樹脂の中でも、200℃における溶融粘度が40000mPa・s以下の合成樹脂が好ましい。塗工の際の合成樹脂の粘度は、できるだけ低い方が好ましく、これにより、塗工時間を短縮することができるとともに、厚みの均一な樹脂膜が形成され易くなる。このような、溶融粘度の低い樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル共重合樹脂等が好ましい。

【0034】

上記の合成樹脂には、着色材、難燃化剤および撥水化剤のうちの少なくとも1種を、従来公知の配合量で配合してもよい。該着色材としては顔料、染料等の公知の着色材が、該難燃化剤としてはリン酸エステル系、ハロゲン系、水和金属化合物等の公知の難燃化剤が、該撥水剤としてはフッ素系、シリコーン系等の公知の撥水・撥油剤が、それぞれ使用できる。

【0035】

本発明に用いられる離型紙としては、特に限定はされないが、例えば表面にシリコーンコート等が施された離型紙等を挙げることができる。

【0036】

本発明に用いられる不織布としては、嵩密度が0.01〜0.2g/cm3で、かつ目付が100〜2500g/m2のものが望ましい。不織布の嵩密度は、小さすぎると吸音性が低下し、大きすぎても耐摩耗性、加工性が低下することから、より好ましくは、0.01〜0.1g/cm3の範囲である。不織布の目付は、小さすぎると形態保持性が不良となり、大きすぎると繊維の交絡に要するエネルギーが大きくなったり、あるいは交絡が不十分となり不織布製造時に変形するなどの不都合が生じるため、より好ましくは、100〜1000g/m2のものである。

【0037】

不織布の厚みは、厚いほど吸音性が良くなるが、経済性、扱い易さ、吸音材としてのスペース確保等の点から、好ましくは2〜100mm、より好ましくは3〜50mmである。

【0038】

不織布を構成する繊維としては、合成繊維や、レーヨン等の化学繊維や、木綿、麻、ジュート、羊毛等の天然繊維、あるいはこれらの反毛(回収再生繊維)等の繊維から選ばれる1種または2種以上を使用することができる。これらのうち、耐熱性、耐摩耗性等の点から合成繊維が好ましい。

【0039】

かかる合成繊維としては、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維、および、アラミド繊維、ポリアリレート繊維、ポリベンズオキサゾール(PBO)繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール(PBI)繊維、ポリイミド繊維、ポリエーテルイミド繊維、ポリエーテルエーテルケトン繊維、ポリエーテルケトン繊維、ポリエーテルケトンケトン繊維、ポリアミドイミド繊維、耐炎化繊維等の、溶融温度または熱分解温度が370℃以上である耐熱性繊維を挙げることができる。これらの合成繊維は、従来公知のものや、公知の方法またはそれに準ずる方法に従って製造したものを使用することができる。なお、耐炎化繊維は、主にアクリル繊維を空気等の活性雰囲気中で200〜500℃で焼成して製造される炭素繊維の前駆体で、例えば、旭化成社製造の商品名「ラスタン」(登録商標)、東邦テナックス社製造の商品名「パイロメックス」(登録商標)等がある。

【0040】

上記の熱可塑性繊維の中では、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ポリアミド繊維が好ましく、これらの繊維は単独で、または任意の割合で混合して使用することができる。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形性に優れる点より、ポリエチレンテレフタレート、ポリブチレンテレフタレート、生分解性ポリエステル繊維などのポリエステル繊維が最も好ましい。これらの熱可塑性繊維には難燃処理が施されていてもよい。

【0041】

また、同素材であっても融点の異なる繊維を適宜混合することにより、ヒートセット時の不織布形状形成性や成形加工時に形状保持性が向上するので好ましい。

【0042】

上記の耐熱性繊維の中では、低収縮性で加工性がよい点から、高温で溶融しない、アラミド繊維、ポリアリレート繊維およびポリベンズオキサゾール繊維が好ましく、アラミド繊維およびポリベンズオキサゾール繊維が最も好ましい。熱可塑性繊維に耐熱性繊維を任意の配合比で混合することにより、吸音材の耐久性、耐熱性を向上させることが可能となり、耐熱性繊維のみを使用することにより、高度の耐熱性が要求される用途に好適な吸音材を得ることができる。

【0043】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、加熱収縮が少ない点よりパラ系アラミド繊維が好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」(登録商標))等の市販品を用いることができる。

【0044】

本発明に用いられる不織布を構成する繊維の形態は、特に限定されず、フィラメントでもステープルでもよい。ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。ステープルの繊維長は、10mm以上あれば、交絡させたステープルが不織布から脱落しにくくなる。一方、ステープルの繊維長が長いと、カード通過性が劣る傾向にあることから、100mm以下が好ましい。繊維の繊度は、単繊維の太さが、0.5〜30dtexのものが好ましく、1.0〜10dtexのものがより好ましい。ステープルは、それぞれ1種または2種以上を混合して用いることができ、同種または異種の繊維で繊度や繊維長の異なるものを混合して用いることもできる。

【0045】

本発明に用いられる不織布としては、メルトブローン不織布やスパンボンド不織布等の長繊維不織布、および、高温熱風によって、ウエブ中の低融点繊維を溶融して、周囲の繊維に溶着させたエァーレイド不織布、その他、ニードルパンチ不織布、ウオータージェットパンチ不織布等を用いることができ、雑フェルトも不織布として用いることができる。

【0046】

これらの不織布の中でも、吸音材の通気度の調整が容易であることから、エアーレイド不織布、ニードルパンチ不織布、およびメルトブローン不織布が好ましい。なお、これらの不織布は、従来と同様の装置を用いて、従来の方法に従って作製したものを、使用することができる。

【0047】

本発明に用いられる不織布には、構成繊維の中に、低融点繊維(好ましくは150℃以下で溶融する繊維)が15〜80質量%(以下「%」)、より好ましくは15〜60%、含有されていることが好ましい。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いてもよいし、あるいは、公知の熱可塑性短繊維を使用してもよい。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。

【0048】

本発明の吸音材は、嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することにより製造される。加熱圧着には、カレンダー加工やロール加工等の熱処理加工用の装置を用いることができる。該装置は熱盤を備えているものでも、いないものでもよく、熱盤を備えていない装置に赤外線ヒーター等の外部加熱装置を併用することもできる。

【0049】

不織布に接着させた樹脂膜を固化した後、離型紙を取り除くことにより、短時間に、簡便に、吸音材が製造される。不織布に転写、接着された樹脂膜は、吸音材の表皮を形成する。樹脂膜を不織布に転写した後、さらに熱ロールで圧着することもできる。この場合、離型紙への樹脂の塗工量を少なめに調製した樹脂膜を転写させることにより、適度な通気量を得ることができる。

【0050】

吸音材を製造する際は、吸音層となる不織布は、予め熱ロール等で圧縮して表面を平滑にしておくと、表皮の樹脂の付着ムラが少なくなるので、好ましい。

【0051】

上記の製造方法において、加熱圧着温度は、合成樹脂の融点以上であればよいが、熱エネルギーロス、溶融した樹脂の不織布内部への含浸、転写した樹脂膜が有している微細孔の消滅、を防止する点より、融点付近であることが好ましい。加熱圧着時間は、加熱圧着方法により異なるが、バッチ式プレス方法では0.5〜3分、連続カレンダー方法では1秒以下である。また、連続的に熱板とロールの間を走らせながら転写する方法で転写してもよい。

【0052】

エアーレイド不織布(サーマルボンドタイプ)、雑フェルト等を用いた場合、ロールコート法等の塗工方式では表皮が不織布に接着しにくい場合があるが、本発明の転写方式は、不織布に対する選択性が小さく、塗布方式に比べて不織布に対する接着力が良好となる利点がある。

【0053】

本発明の吸音材は、JIS L 1096に基づいて測定される通気量が、0.01〜50cc/cm2/secであり、好ましくは0.05〜30cc/cm2/secである。通気量が0.01cc/cm2/sec未満ではエンジンガスなど気体の透過性が低くなり、50cc/cm2/secを超えると吸音性能が低下するので好ましくない。

【0054】

吸音材は、不織布を構成する樹脂と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されていると、リサイクルが容易である。すなわち、たとえば自動車などの車両内装材として使用される吸音材などは大量に使用され、かつ、リサイクルが可能であることが要求されるため、異なる素材を使うと分解作業の必要が生じ、リサイクルしにくくなる。

【0055】

本発明の吸音材は、さらに成形加工することにより、吸音材必要部位に密着して取り付けることができる。成形加工は従来から行われている吸音材を加熱して成形型に入れ、熱プレスしたのち冷却する圧縮成形や、加熱した後オス、またはメス型に入れ、真空装置を用いてオス、またはメス型と密着させて成形、冷却する真空成形などでよい。また、真空ポンプを運転中に真空バッグ上から熱をかけながら成形する方法でもよい。成形温度は吸音材使用素材の融点を考慮し、適宜決定される。

【0056】

本発明の吸音材は、必要に応じて、片面または両面に、通気性を有するフィルム、紙、織物、編物等を1層または2層以上積層したものに、車両用内装材に通常用いられる表層材等を積層することにより、自動車の天井材、フロアー材、オプションマット、リアパッケージ、ドアトリムなどの車両用内装材に好ましく適用することができる。

【0057】

上記の表層材は、吸音材の撥水性や耐水性、吸音性を損なわないようにするため、表皮側に積層されることが好ましいが、表皮に表層材を積層する場合は、表皮に表層材を直に積層しても、或いは、他の層(例えば、グレイ層)を介して積層してもよい。表層材としては、例えば、不織布、織物、モケット、トリコット、ジャージ、絨毯、皮革、人工皮革、合成樹脂シート等が例示される。

【実施例】

【0058】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における各特性値の測定方法は次の通りである。

【0059】

〔通気量〕

JIS L−1096のフラジール法に基づいてスイス、TEXTEST社製FX3300を用いて測定した。

【0060】

〔吸音率〕

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS−A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は吸音材の表皮が音源側になるように取り付けて行った。

【0061】

[実施例−1]

興亜商事(株)製の離型紙SL−73の離型面に、融点146℃で180℃における粘度が22400mPa・sの共重合ポリエステル樹脂を、溶融樹脂温度200℃、スプレーヘッド温度210℃、熱風温度210℃、離型紙とノズルとの距離60mmの条件で、離型紙への塗布量が50g/m2になるように5m/分の速度で塗布した後 、樹脂面の上に離型紙を乗せ、樹脂面を離型紙ではさんだ状態で直ちに金属ロールで加圧して吸音材構成部材を得た。加圧後の樹脂膜を離型紙からはがして観察すると、塗布面は樹脂フィルムに微細な孔を全面に有した状態であり、樹脂膜の厚さは55μm、その通気量は30cc/cm2/secであった。

【0062】

[実施例−2]

実施例1と同様に樹脂、スプレーヘッド温度、熱風温度、離型紙とノズルの距離を設定し、離型紙への塗布量が70g/m2になるように5m/分の速度で塗布した吸音材構成部材を得た。

離型紙からはがした樹脂膜の厚さは85μm、通気量は27cc/cm2/secであった。

【0063】

[実施例−3]

実施例1で得た離型紙つき樹脂膜の樹脂面と、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ15mm、目付600g/m2、嵩密度0.04のエァーレイド不織布とを、カレンダー温度185℃、カレンダーロール間隙8mm、速度5m/分の条件で熱圧着して樹脂膜を不織布の表面に転写し、離型紙を剥して吸音材を得た。この吸音材の厚さは13.5mm、通気量は20cc/cm2/secであった。垂直入射吸音率は図2−Aに示す通りであった。

また、この吸音材を熱プレス機で樹脂面を145℃、不織布面を180℃で同時に3分間加熱した後、直後に凹面と凸面からなる金型にいれ、プレス機で3分間コールドプレスして成形品を得た。この成形品は表皮のシワ、破れがなく、形態保持性も優れていた。また成形品の平面部分で測定した通気量は15cc/cm2/secで、垂直入射吸音率は図2−A1の通りであった。

【0064】

[実施例−4]

実施例2で得た離型紙つき樹脂膜の樹脂面と、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ10mm、目付400g/m2、嵩密度0.04のエァーレイド不織布とを重ね合わせて幅1m、長さ2mの熱プレス機にセットし、上下熱板の間隔が8mmになるようにスペーサーをかませた状態で、離型紙面の熱板温度170℃で1.5分間熱プレスして樹脂膜を不織布の表面に転写、接着し、離型紙を剥して吸音材を得た。この吸音材の厚さは9mmで、通気量は18cc/cm2/secであった。垂直入射吸音率は図2−Bに示す通りであった。

また、得られた吸音材を実施例3と同様に成形し、表皮のシワ破れがなく、形態保持性も優れた成形品を得た。この成形品の通気量は13cc/cm2/secで、垂直入射吸音率は図2−B1の通りであった。

【0065】

[比較例−1]

特開2008−146001号公報に記載のロールコート法により、実施例4と同じ、110℃の低融点成分が20%含まれるポリエステルステープルからなる厚さ10mm、目付400g/m2、嵩密度0.04のエァーレイド不織布に、実施例1で使用したポリエステル共重合樹脂をロール温度210℃で樹脂の塗布量60g/m2で塗布し、直後に遠赤外線ヒーターで樹脂面の表面温度が160℃になるように再加熱し、ロールで圧着しながら5m/分の速度で加工して吸音材を得た。この吸音材の厚さは8mmで、通気量は65cc/cm2/secであった。垂直入射吸音率は図2−Cに示す通りであった。

【0066】

[比較例−2]

特開2008−146001号公報に記載のロールコート法により、実施例1で使用した離型紙の離型面に実施例1で使用したポリエステル共重合樹脂をロール温度210℃で樹脂の塗布量60g/m2で塗布し吸音材構成部材を得た。この吸音材構成部材の樹脂膜の通気量は150cc/cm2/secであった。この吸音材構成部材を実施例4と同じエァーレイド不織布に実施例4と同じ条件で熱プレスして離型紙を剥して吸音材を得た。この吸音材の厚さは9mm、通気量は85cc/cm2/secであった。垂直入射吸音率は図2−Dに示す通りであった。

得られた吸音材を実施例3と同様に成形したところ、表皮のシワはなかったが表皮が部分的に破れている部分が見られた。成形後の通気量は82cc/cm2/secでこの成形品の垂直入射吸音率は図2−D1の通りであった。

【0067】

[比較例−3]

実施例3と同じ目付600g/m2、厚さ15mm、嵩密度0.04の不織布の片面に融点が110℃のEVA樹脂粉末を25g/m2ふりかけ、そのうえに通気量18cc/cm2/sec、厚さ80μm、目付40g/m2のポリエステルペーパーを乗せ、150℃の熱ロールで抑えながらペーパーと不織布とが一体化した吸音材を得た。この吸音材の厚さは14.5mmで通気量は17cc/cm2/secであった。

この吸音材の垂直入射吸音率は図2−Eの通りであった。実施例3と同じ方法で上下熱板温度200℃で3分間加熱した後直後に凹面と凸面からなる金型にいれ、プレス機で3分間コールドプレスして成形品を得た。この成形品は形態保持性は良かったが表皮が縮むことができないために多数のシワが発生し見栄えが悪かった。

【産業上の利用可能性】

【0068】

本発明の吸音材は、その目的や用途に合せて公知の方法等を適用して適宜な大きさ、形状等に加工することにより、吸音性が求められる種々の用途に用いることができ、例えば、自動車、貨車、航空機などの車両や船舶の内装材をはじめ、その他、自動車、電車、航空機などのダッシュボードにおけるインシュレータ;冷蔵庫、掃除機、エアコンなどの電化製品;スピーカー用振動板;芝刈り機、電気ドリル、電動掘削機等の電動機具、土木・建築用の壁材や資材等の各種用途に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の吸音材構成部材の製造方法を概略的に示す側面図である。

【図2】本発明の吸音材構成部材、および吸音材、成形品と比較品の垂直入射吸音率を示す図である。

【符号の説明】

【0070】

1 樹脂塗布ライン

2 離型紙

3 溶融樹脂

4 加圧空気

5 ヒーター

R 溶融樹脂流

A 加圧加熱空気流

【特許請求の範囲】

【請求項1】

ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられていることを特徴とする吸音材構成部材。

【請求項2】

前記合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものである請求項1に記載の吸音材構成部材。

【請求項3】

前記合成樹脂の200℃における溶融粘度が、40000mPa・s以下である請求項1または2に記載の吸音材構成部材。

【請求項4】

前記合成樹脂からなる通気性を有する樹脂膜の厚みが、10〜100μmで、通気量が0.01〜50cc/cm2/secである請求項1〜3のいずれか1項に記載の吸音材構成部材。

【請求項5】

前記合成樹脂が、ポリエチレン樹脂、ポリプロピレン樹脂またはポリエステル共重合樹脂である請求項1〜4のいずれか1項に記載の吸音材構成部材。

【請求項6】

嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材に設けられている樹脂膜が転写、接着されてなることを特徴とする成形性吸音材。

【請求項7】

前記不織布が、ニードルパンチ不織布、エァーレイド不織布またはメルトブローン不織布である請求項6に記載の成形性吸音材。

【請求項8】

前記不織布を構成する繊維が、熱可塑性繊維および溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維である請求項6または7に記載の成形性吸音材。

【請求項9】

前記不織布を構成する繊維と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されている請求項6〜8のいずれか1項に記載の成形性吸音材。

【請求項10】

JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secである請求項6〜9のいずれか1項に記載の成形性吸音材。

【請求項11】

車両用内装材として用いられる請求項6〜10のいずれか1項に記載の成形性吸音材。

【請求項12】

嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することを特徴とする成形性吸音材の製造方法。

【請求項1】

ホットメルトスプレー法によって吹き付け塗工された、融点80〜200℃の合成樹脂からなる通気性を有する樹脂膜が、離型紙の剥離処理面上に設けられていることを特徴とする吸音材構成部材。

【請求項2】

前記合成樹脂からなる通気性を有する樹脂膜は、溶融樹脂がホットメルトスプレー法によって吹き付け塗工された後、目潰し加工が施されたものである請求項1に記載の吸音材構成部材。

【請求項3】

前記合成樹脂の200℃における溶融粘度が、40000mPa・s以下である請求項1または2に記載の吸音材構成部材。

【請求項4】

前記合成樹脂からなる通気性を有する樹脂膜の厚みが、10〜100μmで、通気量が0.01〜50cc/cm2/secである請求項1〜3のいずれか1項に記載の吸音材構成部材。

【請求項5】

前記合成樹脂が、ポリエチレン樹脂、ポリプロピレン樹脂またはポリエステル共重合樹脂である請求項1〜4のいずれか1項に記載の吸音材構成部材。

【請求項6】

嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材に設けられている樹脂膜が転写、接着されてなることを特徴とする成形性吸音材。

【請求項7】

前記不織布が、ニードルパンチ不織布、エァーレイド不織布またはメルトブローン不織布である請求項6に記載の成形性吸音材。

【請求項8】

前記不織布を構成する繊維が、熱可塑性繊維および溶融温度もしくは熱分解温度が370℃以上の耐熱性繊維から選ばれる1種または2種以上の繊維である請求項6または7に記載の成形性吸音材。

【請求項9】

前記不織布を構成する繊維と、転写される樹脂膜を構成する樹脂とが、同一系統の素材で構成されている請求項6〜8のいずれか1項に記載の成形性吸音材。

【請求項10】

JIS L 1096に基づいて測定される通気量が0.01〜50cc/cm2/secである請求項6〜9のいずれか1項に記載の成形性吸音材。

【請求項11】

車両用内装材として用いられる請求項6〜10のいずれか1項に記載の成形性吸音材。

【請求項12】

嵩密度が0.01〜0.2g/cm3かつ目付が100〜2500g/m2である不織布の表面に、請求項1〜5のいずれか1項に記載の吸音材構成部材を、吸音材構成部材に設けられている樹脂膜と不織布とが接するように重ね合せた後、これらを加熱圧着して、樹脂膜を不織布の表面に転写、接着することを特徴とする成形性吸音材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−64361(P2010−64361A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232790(P2008−232790)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399000317)アロンエバーグリップ・リミテッド (7)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399000317)アロンエバーグリップ・リミテッド (7)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

[ Back to top ]