吸音材用不織布及びその製造方法

【課題】

自動車エンジンアンダーカバー等に好適な軽量で耐熱性、通気性を有する不織布製吸音材を簡単な工程にて製造し、提供することにある。

【解決手段】

低融点繊維を含む短繊維不織布層A、高融点フィルム1の両面に低融点フィルム層2を有する高融点フィルム層B及びカバー層として長繊維不織布層Cを順次積層し、ニードルパンチに続き加熱,融解,加圧して一体化し、通気量が12±4cm3/cm2・S,各層の層間剥離強さが7N/5cmの複合不織布からなる吸音材用不織布を形成した。

自動車エンジンアンダーカバー等に好適な軽量で耐熱性、通気性を有する不織布製吸音材を簡単な工程にて製造し、提供することにある。

【解決手段】

低融点繊維を含む短繊維不織布層A、高融点フィルム1の両面に低融点フィルム層2を有する高融点フィルム層B及びカバー層として長繊維不織布層Cを順次積層し、ニードルパンチに続き加熱,融解,加圧して一体化し、通気量が12±4cm3/cm2・S,各層の層間剥離強さが7N/5cmの複合不織布からなる吸音材用不織布を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に自動車用エンジンのアンダーカバーとして用いられる吸音材用不織布に係り、特に軽重量にて吸音性能に優れた吸音材用不織布ならびにその製造方法に関するものである。

【背景技術】

【0002】

従来から、自動車等のエンジン稼働時には混合気爆発音,吸排気音等の騒音が車外に伝播し自動車騒音の根源として、環境上、騒音低下が求められており、その対策として互いに積層した難燃性ポリエチレンフィルタの内側に高さ,径が5〜100mmの気泡を多数存在させた吸音シート(例えば特許文献1参照)や、樹脂母剤中に芯材を内包した中空カプセルを含有する吸遮音構造体が開示されている。(特許文献2参照)

また、特許文献3には長繊維モノフィラメントを均一に分散した合成樹脂シートを加熱膨張・圧縮成形された吸音機能付きエンジンカバーが開示されており、特許文献4にはレーザーにて微小な孔が加工されたフィルムと不燃性連続発泡体を積層した吸音材が開示されている。更に特許文献5には孔加工を施して通気性を付与した合成樹脂フィルムとフェルトや発泡ウレタン等のシート状吸音材を接着剤などで点接着し、反対面に遮音材を積層した吸音材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−208618号公報

【特許文献2】特開2006−195372号公報

【特許文献3】特開平8−232676号公報

【特許文献4】特開2010−196421号公報

【特許文献5】特開2000−20070号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来技術においてはその多くは独立気泡、中空カプセルあるいは多数の繊維間隙等を内在することにより音波の振動エネルギーを空気の摩擦,衝突等により熱エネルギーに変換吸収(吸音)しようとするものであり、嵩高くなりがちであり、かつ、工程も複雑さを免れなかった。。

【0005】

本発明は上述の如き実状に対処して、特に低融点繊維を含む短繊維不織布層及び長繊維不織布層と両面に低融点フィルム層を有する高融点フィルムよりなる3層フィルム層の組み合わせ構成に着目して、軽量で簡便な工程にてより吸音性能に優れた不織布製の吸音材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

即ち、上記目的に適合する本発明吸音材用不織布は、先ず、基本的に低融点繊維を含む短繊維不織布層A,両面に低融点フィルム層を有して高融点フィルムを挟持した3層の高融点フィルム層B及び長繊維不織布層Cよりなるカバー層をその順序で積層し、加熱,融解,加圧して一体化し、通気量を12±4cm3/cm2・S,各層の層間剥離強力を7N/5cm以上とした複合不織布よりなる。

【0007】

具体的には低融点繊維を含む短繊維不織布層が目付250〜450g/m2,厚さ2.5〜10.0mmと、高融点フィルム層が両面を厚さ7〜20μmのポリエチレン,ポリエチレン酢酸ビニルなどの低融点フィルム層で挟持された厚さ7〜20μmのナイロン,ポリエステルなどの高融点フィルム層よりなる、全厚さが20〜60μmの3層フィルム層を重ね合わせてニードルパンチ加工し、その後、フィルム層面に目付30〜100g/m2のエンボス圧着タイプの長繊維不織布層よりなるカバー層を積層し、加熱,融解,加圧して固着一体化し、前記通気量,層間剥離強力特性を有する積層複合不織布である。

【0008】

請求項3は上記積層複合不織布を製造する方法であり、低融点繊維を含み、ニードルパンチ加工して目付を250〜450g/m2,厚さを2.5〜10.0mmに調整した短繊維不織布層に、厚さ7〜20μmの高融点フィルムの両面に厚さ7〜20μmの低融点フィルムを配し、全厚さが20〜60μmよりなる3層の高融点フィルム層を積層し、ニードルパンチ加工によりフィルム層に孔径0.2〜0.3mm,孔数50〜150n/cm2の貫通孔を設けると共に、両層を一体化した後、該積層体のフィルム層側を上にして、該層面上に目付が30〜100g/m2の長繊維不織布よりなるカバー層を重ね、表面温度130〜200℃,クリアランス3.0〜5.0mmに調整されたカレンダーロール又は連続板状ヒーターを有するラミネート機等にて加熱,融解,加圧して固着一体化した複合不織布を形成することを特徴とする。

【0009】

請求項4は上記不織布の製造にあたって通常、使用される各層の好ましい素材例であり、

短繊維不織布層における低融点繊維は変性ポリエステル繊維,変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維から選ばれた繊維であり、基本となる短繊維がポリエステル繊維,ナイロン繊維,アクリル繊維などの合成繊維から選ばれた繊維で低融点繊維の含有割合が20〜40重量%の範囲であり、フィルム層に使用される低融点フィルムはポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体から選ばれたフィルム、高融点フィルムは耐熱性の高いポリエステル又はナイロンフィルムであること、またカバー層を形成する長繊維不織布は耐熱性のあるポリエステルスパンボンド又はナイロンスパンボンドであることが挙げられる。

【発明の効果】

【0010】

本発明吸音材用不織布は上記の如く低融点繊維を含む短繊維不織布層,両面を低融点フィルムで挟まれた高融点フィルム層に更に長繊維不織布層よりなるカバー層を積層し、加熱,融解,加圧して固化一体化すると共に、低融点繊維の溶着により短繊維不織布層の繊維間を固定せしめて通気量が12±4cm3/cm2・S,各層の層間剥離強力が7N/5cm以上に形成したものであり、夫々の層の積層一体化により作成されるため製作が頗る簡単であると共に、軽量で耐熱性を有し、かつ所定の通気性を有すると共に、層間の剥離強さもあり、自動車のエンジンアンダーカバーなどに使用し極めて有効な効果を有する。

【図面の簡単な説明】

【0011】

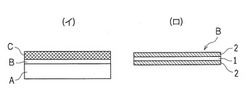

【図1】本発明不織布の断面概要図で、(イ)は本発明に係る複合不織布の断面、(ロ)は高融点フィルム層の詳細図である。

【図2】本発明実施例と比較例より得られた不織布の吸音率と周波数の関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下、更に添付図面に基づいて本発明の具体的な形態を詳述する。本発明吸音材用不織布は図1に示す如く低融点繊維を含む短繊維不織布層Aと、3層構造の高融点フィルム層Bと、カバー層である長繊維不織布層Cの積層構造によって構成されており、このうち高融点フィルム層Bは(ロ)図に示す如く高融点フィルム1を挟み両面に低融点フィルム2を有して構成されている。

【0013】

この吸音材用不織布は上記短繊維不織布層Aと高融点フィルム層Bを重ね合わせ、所定のニードルパンチ加工した後に両層A,Bよりなる積層不織布のフィルム側にカバー層Cを積層し、加熱,圧着して低融点フィルム2を融解することにより積層固着一体化することによって形成される。

【0014】

ここで、上記低融点繊維を含む短繊維不織布層Aに使用される、低融点繊維は変性ポリエステル繊維、変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維であり、特に変性ポリエステル繊維が融点の選択範囲が広く好適に使用される。一方、基本となる短繊維としてはポリエステル繊維,ナイロン繊維,アクリル繊維等の合成繊維、アセテート繊維やレーヨン繊維等の化学繊維,綿や羊毛等も使用可能であるが、一般的にはポリエステル繊維、ナイロン繊維等の合成繊維が汎用される。この短繊維不織布層は目付範囲としては、250〜450g/m2で、厚さ2.5〜10.0mmの範囲であることが好適であり、低融点繊維と基本繊維との配合割合は30:70が好適である。しかし、必らずしもこれに限るものではない。この短繊維不織布に対してはプレパンチを施すことが好ましく、通常、針番手40番のニードルで打ち込み本数30n/cm2程度でプレパンチを施しておく。

【0015】

なお、吸音材としては一般に不織布,グラスウール,スポンジなどの発泡体がよく知られているが、吸音のメカニズムとしては音波が先に吸音材にあたると、その空気に伝わり、気泡の面での空気の粘性摩擦を生じ、音波のエネルギー部が熱エネルギーに変換されて吸音作用が生じると考えられる。

【0016】

また、第2のメカニズムとして音が通過する部分に狭い部分(縮流)があると通過する際の流速が大きくなり、速度の2乗の形の圧力損失によって音のエネルギーが減衰されると考えられる。

【0017】

本発明における両面に低融点フィルム層を有する高融点フィルム層は上記吸音メカニズムに対応し、特に縮流効果による吸音性能向上のための重要な構成材料であり、耐熱性を有する高融点フィルム1の両面に他の構成材料との接着性を有する低融点フィルム2を積層することによって形成される。

【0018】

両面に低融点フィルム層を有する高融点フィルム層Bに使用される低融点フィルム2としてはポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体などであり、挟まれる高融点フィルム1としては耐熱性の高いポリエステル,ナイロン等が使用され、3台の押し出し機からフィルムをそれぞれ押し出し、積層・圧着し3層化するのが一般的である。高融点フィルム1を挟む低融点フィルム2の厚さは、同じにすると収縮率などの力学特性が近似し、カールなどの発生がなく好適である。低融点フィルム2の厚さとしては7〜20μm、好ましくは10〜15μmである。厚さが7μm以下になると、フィルムの機械的強さが劣り穴あき,破れなどが発生し好ましくなく、一方、厚さが20μm以上になると、短繊維不織布とニードルパンチ加工・積層する際に針折れなどが発生し好ましくない。同様に高融点フィルム1においても同じ課題があり、使用し得る範囲は同じく7〜20μmが好適である。そして、低融点フィルム,高融点フィルムの積層よりなる全フィルム層は厚さが20〜60μmの3層化フィルムが効果的である。

【0019】

フィルム厚さが厚くなると、入射音に対する反射音が大きくなり、実質的吸音率が低下し、また、厚さが薄くなると縮流効果が小さくなり、好ましくない。従って、3層化フィルム層の厚さとしては上記20〜60μmが好適となる。

【0020】

一方、フィルムに穴をあける孔の径ならびに数としては0.2〜0.3mm,50〜150n/cm2が好ましく、これにより通気量を12±4cm3/cm2・Sに調整すると好適な吸音率が得られることがわかった。

【0021】

更に上記高融点フィルム層Bに重合されるカバー層Cとしてはエンボス圧着タイプの長繊維不織布が好ましく、耐熱性のあるポリエステルスパンボンド,ナイロンスパンボンドが好適である。目付範囲としては、30〜100g/m2が好ましく、30g/m2以下になると遮蔽性に乏しくなるので好ましくなく、100g/m2以上になると通気性が下がり好ましくない。

【0022】

次に上記吸音材用不織布を製造する方法について説明する。先ず使用される繊維を計量し、混綿−カーディング−クロスラッピング−ニードルパンチ加工の工程を経て所定の目付に調整された低融点繊維を含む短繊維不織布Aを得て、この短繊維不織布Aに対し高融点フィルム1を挟み両面に低融点フィルム層2を有する高融点フィルム層Bを連続して送

り込みながら重ね合わせ、ニードルパンチ加工を行い、フィルム層に通気性を付与するための貫通孔を設けると共に、両者を積層・一体化して層間剥離を防止する。次いで、ロールアップした両層A,Bの積層体を、そのフィルム層側が上になるように送り出しながら、その上に別途ロールアップされたエンボス圧着タイプの長繊維不織布Cを連続して送り出し重ね合わせて、所定の温度、クリアランス、圧力に調整されたカレンダーロールあるいはエンボスロールやベルト式連続板状ヒーターを有するラミネート機等の間を通過させることにより、低融点フィルムを融解し、同時に低融点繊維を融解し固化させて3層構造からなる積層不織布を得る。

【0023】

上記の製造において、これら短繊維不織布と高融点フィルム層を積層する際の条件ならびに長繊維不織布を重ねて熱圧着する条件が、吸音材用不織布に対し所望の特性、即ち通気量12±4cm3/cm2・S及び各層の層間剥離強さ7N/5cm以上を決定する重要な因子であり、吸音材用不織布を製造するポイントとなる。即ち、先ずニードルパンチ加工の条件としては、孔径0.2〜0.3mm,孔数50〜150n/cm2とすることが効果的であり、使用する針番手は32〜42番手が使用可能であるが、36〜40番手が好適である。32番手以下の太い針を用いると、パンチ孔が大きく通気量が多くなり、かつフィルムに与える衝撃も強くなりフィルムの破壊が起こり好ましくない。針の打ち込み本数は30n/cm2以上でも可能であるが、40〜150n/cm2が好適であり、30n/cm2以下になると層間剥離が発生し好ましくなく、また、150n/cm2以上になると通気量が多くなり好ましくない。

【0024】

次いで熱圧着条件であるが、加熱ベルトあるいはロールの表面温度は130〜200℃が好適であり、130℃以下になると低融点フィルムの融解が不充分となり、層間剥離が起こり好ましくない。と云って、加工速度を落とすと低融点フィルムの融解は起こるが、生産効率が下がり好ましくない。一方、200℃以上になるとフィルムの融解が激しくなり、ニードルパンチで開けた孔が塞がり通気量が下がり、かつ厚さの確保ができず好ましくない。同様に加熱時間は、30秒から3分間が好適であり、より好ましくは1分から2分半である。また、クリアランスは3.0〜5.0mmが好適である。クリアランスが3.0mm以下になるとニードルパンチによるフィルムとの交絡が激しくなり、ニードルパンチで開けた孔が塞がり通気量が下がり、かつ厚さの確保ができず好ましくない。一方、5.0mm以上になるとフィルムの融解が不充分で層間剥離が発生し好ましくない。かくして以上のような各条件により吸音材用不織布として効果的な上記通気量,層間剥離強さを得て本発明不織布を得ることができる。

【実施例】

【0025】

以下、更に実施例を挙げて本発明を具体的に説明するが、本発明はかかる実施例に限定されるものではないことは勿論である。なお、実施例において採用した測定、評価方法は以下の通りである。

【0026】

厚 さ :JIS L1913 6.1に準じた。

【0027】

目 付 :JIS L1913 6.2に準じた。

【0028】

通気量 :JIS L1913 6.8.1に準じた。

【0029】

剥離強さ:JIS L1096 K6854 T型に準じた。

【0030】

吸音性能:日東紡エンジニアリング株式会社製 WinZacMTX

JIS A1405.2(垂直入射吸音率)に準拠した測定器にて測定

試料サイズ41.5φ

実施例1

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層10μm、目付30g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数120n/cm2、針深さ10mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボススパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付372g/m2、厚さ3.2mmで、通気量11.1cm3/cm2・S,層間剥離強さ7.3N/5cmの3層積層・複合不織布を得た。

実施例2

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付400g/m2、厚さ3.2mmで、通気量9.7cm3/cm2・S,層間剥離強さ8.8N/5cmの3層積層・複合不織布を得た。

実施例3

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付402g/m2、厚さ3.2mmで、通気量11.1cm3/cm2・S,層間剥離強さ9.2N/5cmの3層積層・複合不織布を得た。

実施例4

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数60n/cm2、針深さ12mmでもってニードルパンチ加工を行って、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間、加熱・圧着を行い、全目付396g/m2、厚さ3.2mmで、通気量9.2cm3/cm2・S,層間剥離強さ13.3N/5cmの3層積層・複合不織布を得た。

比較例1

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い目付350g/m2の短繊維不織布を得た。次いで、カバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、全目付400g/m2の積層不織布を得た。次いで、該不織布を温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付403g/m2、厚さ3.2mmの2層積層不織布を得た。この不織布は通気量が62.4cm3/cm2・Sで、層間剥離強さはフィルム層がないため、測定に至らなかった。

比較例2

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数120n/cm2、針深さ10mmでもってニードルパンチ加工を行って、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い全目付398g/m2、厚さ3.2mm、通気量16.3cm3/cm2・Sで、層間剥離強さ6.3N/5cmの3層積層複合不織布を得た。

比較例3

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ13mmでもってニードルパンチ加工を行って、孔開け及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱、圧着を行い、全目付395g/m2、厚さ3.3mm、通気量複合不織布を得た。この不織布は通気量5.0cm3/cm2・Sで、層間剥離強さが17.6N/5cmの3層積層複合不織布を得た。

比較例4

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチ、更に針番手40番のニードルにて打ち込み本数30n/cm2、針深さ13mmでもってニードルパンチ加工を行い、得られた目付300g/m2の短繊維不織布に予め孔あけ加工(孔径0.4φ、孔数25n/cm2)されたポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)及びカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付385g/m2、厚さ3.1mm、通気量が7.5cm3/cm2・Sで、層間剥離強さ5.7N/5cmの3層積層複合不織布を得た。

【0031】

以上、実施例,比較例について説明して来たが、これらの実施例,比較例を一括し、表記すると下記表1の通りである。

【0032】

【表1】

【0033】

そして、次に以上の各実施例、各比較例で得られた各複合不織布について夫々、吸音性能を対比するため周波数に対する垂直入射吸音率を前記測定法に準拠して測定した。その結果は図2に示す通りであり、本発明不織布は比較不織布に比し、周波数の増加に伴って吸音率が増大していることは明らかで、顕著に吸音性の向上が認められることが分かる。

【符号の説明】

【0034】

A:短繊維不織布

B:フィルム層

C:カバー層

1:高融点フィルム

2:低融点フィルム

【技術分野】

【0001】

本発明は、主に自動車用エンジンのアンダーカバーとして用いられる吸音材用不織布に係り、特に軽重量にて吸音性能に優れた吸音材用不織布ならびにその製造方法に関するものである。

【背景技術】

【0002】

従来から、自動車等のエンジン稼働時には混合気爆発音,吸排気音等の騒音が車外に伝播し自動車騒音の根源として、環境上、騒音低下が求められており、その対策として互いに積層した難燃性ポリエチレンフィルタの内側に高さ,径が5〜100mmの気泡を多数存在させた吸音シート(例えば特許文献1参照)や、樹脂母剤中に芯材を内包した中空カプセルを含有する吸遮音構造体が開示されている。(特許文献2参照)

また、特許文献3には長繊維モノフィラメントを均一に分散した合成樹脂シートを加熱膨張・圧縮成形された吸音機能付きエンジンカバーが開示されており、特許文献4にはレーザーにて微小な孔が加工されたフィルムと不燃性連続発泡体を積層した吸音材が開示されている。更に特許文献5には孔加工を施して通気性を付与した合成樹脂フィルムとフェルトや発泡ウレタン等のシート状吸音材を接着剤などで点接着し、反対面に遮音材を積層した吸音材が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−208618号公報

【特許文献2】特開2006−195372号公報

【特許文献3】特開平8−232676号公報

【特許文献4】特開2010−196421号公報

【特許文献5】特開2000−20070号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来技術においてはその多くは独立気泡、中空カプセルあるいは多数の繊維間隙等を内在することにより音波の振動エネルギーを空気の摩擦,衝突等により熱エネルギーに変換吸収(吸音)しようとするものであり、嵩高くなりがちであり、かつ、工程も複雑さを免れなかった。。

【0005】

本発明は上述の如き実状に対処して、特に低融点繊維を含む短繊維不織布層及び長繊維不織布層と両面に低融点フィルム層を有する高融点フィルムよりなる3層フィルム層の組み合わせ構成に着目して、軽量で簡便な工程にてより吸音性能に優れた不織布製の吸音材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

即ち、上記目的に適合する本発明吸音材用不織布は、先ず、基本的に低融点繊維を含む短繊維不織布層A,両面に低融点フィルム層を有して高融点フィルムを挟持した3層の高融点フィルム層B及び長繊維不織布層Cよりなるカバー層をその順序で積層し、加熱,融解,加圧して一体化し、通気量を12±4cm3/cm2・S,各層の層間剥離強力を7N/5cm以上とした複合不織布よりなる。

【0007】

具体的には低融点繊維を含む短繊維不織布層が目付250〜450g/m2,厚さ2.5〜10.0mmと、高融点フィルム層が両面を厚さ7〜20μmのポリエチレン,ポリエチレン酢酸ビニルなどの低融点フィルム層で挟持された厚さ7〜20μmのナイロン,ポリエステルなどの高融点フィルム層よりなる、全厚さが20〜60μmの3層フィルム層を重ね合わせてニードルパンチ加工し、その後、フィルム層面に目付30〜100g/m2のエンボス圧着タイプの長繊維不織布層よりなるカバー層を積層し、加熱,融解,加圧して固着一体化し、前記通気量,層間剥離強力特性を有する積層複合不織布である。

【0008】

請求項3は上記積層複合不織布を製造する方法であり、低融点繊維を含み、ニードルパンチ加工して目付を250〜450g/m2,厚さを2.5〜10.0mmに調整した短繊維不織布層に、厚さ7〜20μmの高融点フィルムの両面に厚さ7〜20μmの低融点フィルムを配し、全厚さが20〜60μmよりなる3層の高融点フィルム層を積層し、ニードルパンチ加工によりフィルム層に孔径0.2〜0.3mm,孔数50〜150n/cm2の貫通孔を設けると共に、両層を一体化した後、該積層体のフィルム層側を上にして、該層面上に目付が30〜100g/m2の長繊維不織布よりなるカバー層を重ね、表面温度130〜200℃,クリアランス3.0〜5.0mmに調整されたカレンダーロール又は連続板状ヒーターを有するラミネート機等にて加熱,融解,加圧して固着一体化した複合不織布を形成することを特徴とする。

【0009】

請求項4は上記不織布の製造にあたって通常、使用される各層の好ましい素材例であり、

短繊維不織布層における低融点繊維は変性ポリエステル繊維,変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維から選ばれた繊維であり、基本となる短繊維がポリエステル繊維,ナイロン繊維,アクリル繊維などの合成繊維から選ばれた繊維で低融点繊維の含有割合が20〜40重量%の範囲であり、フィルム層に使用される低融点フィルムはポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体から選ばれたフィルム、高融点フィルムは耐熱性の高いポリエステル又はナイロンフィルムであること、またカバー層を形成する長繊維不織布は耐熱性のあるポリエステルスパンボンド又はナイロンスパンボンドであることが挙げられる。

【発明の効果】

【0010】

本発明吸音材用不織布は上記の如く低融点繊維を含む短繊維不織布層,両面を低融点フィルムで挟まれた高融点フィルム層に更に長繊維不織布層よりなるカバー層を積層し、加熱,融解,加圧して固化一体化すると共に、低融点繊維の溶着により短繊維不織布層の繊維間を固定せしめて通気量が12±4cm3/cm2・S,各層の層間剥離強力が7N/5cm以上に形成したものであり、夫々の層の積層一体化により作成されるため製作が頗る簡単であると共に、軽量で耐熱性を有し、かつ所定の通気性を有すると共に、層間の剥離強さもあり、自動車のエンジンアンダーカバーなどに使用し極めて有効な効果を有する。

【図面の簡単な説明】

【0011】

【図1】本発明不織布の断面概要図で、(イ)は本発明に係る複合不織布の断面、(ロ)は高融点フィルム層の詳細図である。

【図2】本発明実施例と比較例より得られた不織布の吸音率と周波数の関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下、更に添付図面に基づいて本発明の具体的な形態を詳述する。本発明吸音材用不織布は図1に示す如く低融点繊維を含む短繊維不織布層Aと、3層構造の高融点フィルム層Bと、カバー層である長繊維不織布層Cの積層構造によって構成されており、このうち高融点フィルム層Bは(ロ)図に示す如く高融点フィルム1を挟み両面に低融点フィルム2を有して構成されている。

【0013】

この吸音材用不織布は上記短繊維不織布層Aと高融点フィルム層Bを重ね合わせ、所定のニードルパンチ加工した後に両層A,Bよりなる積層不織布のフィルム側にカバー層Cを積層し、加熱,圧着して低融点フィルム2を融解することにより積層固着一体化することによって形成される。

【0014】

ここで、上記低融点繊維を含む短繊維不織布層Aに使用される、低融点繊維は変性ポリエステル繊維、変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維であり、特に変性ポリエステル繊維が融点の選択範囲が広く好適に使用される。一方、基本となる短繊維としてはポリエステル繊維,ナイロン繊維,アクリル繊維等の合成繊維、アセテート繊維やレーヨン繊維等の化学繊維,綿や羊毛等も使用可能であるが、一般的にはポリエステル繊維、ナイロン繊維等の合成繊維が汎用される。この短繊維不織布層は目付範囲としては、250〜450g/m2で、厚さ2.5〜10.0mmの範囲であることが好適であり、低融点繊維と基本繊維との配合割合は30:70が好適である。しかし、必らずしもこれに限るものではない。この短繊維不織布に対してはプレパンチを施すことが好ましく、通常、針番手40番のニードルで打ち込み本数30n/cm2程度でプレパンチを施しておく。

【0015】

なお、吸音材としては一般に不織布,グラスウール,スポンジなどの発泡体がよく知られているが、吸音のメカニズムとしては音波が先に吸音材にあたると、その空気に伝わり、気泡の面での空気の粘性摩擦を生じ、音波のエネルギー部が熱エネルギーに変換されて吸音作用が生じると考えられる。

【0016】

また、第2のメカニズムとして音が通過する部分に狭い部分(縮流)があると通過する際の流速が大きくなり、速度の2乗の形の圧力損失によって音のエネルギーが減衰されると考えられる。

【0017】

本発明における両面に低融点フィルム層を有する高融点フィルム層は上記吸音メカニズムに対応し、特に縮流効果による吸音性能向上のための重要な構成材料であり、耐熱性を有する高融点フィルム1の両面に他の構成材料との接着性を有する低融点フィルム2を積層することによって形成される。

【0018】

両面に低融点フィルム層を有する高融点フィルム層Bに使用される低融点フィルム2としてはポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体などであり、挟まれる高融点フィルム1としては耐熱性の高いポリエステル,ナイロン等が使用され、3台の押し出し機からフィルムをそれぞれ押し出し、積層・圧着し3層化するのが一般的である。高融点フィルム1を挟む低融点フィルム2の厚さは、同じにすると収縮率などの力学特性が近似し、カールなどの発生がなく好適である。低融点フィルム2の厚さとしては7〜20μm、好ましくは10〜15μmである。厚さが7μm以下になると、フィルムの機械的強さが劣り穴あき,破れなどが発生し好ましくなく、一方、厚さが20μm以上になると、短繊維不織布とニードルパンチ加工・積層する際に針折れなどが発生し好ましくない。同様に高融点フィルム1においても同じ課題があり、使用し得る範囲は同じく7〜20μmが好適である。そして、低融点フィルム,高融点フィルムの積層よりなる全フィルム層は厚さが20〜60μmの3層化フィルムが効果的である。

【0019】

フィルム厚さが厚くなると、入射音に対する反射音が大きくなり、実質的吸音率が低下し、また、厚さが薄くなると縮流効果が小さくなり、好ましくない。従って、3層化フィルム層の厚さとしては上記20〜60μmが好適となる。

【0020】

一方、フィルムに穴をあける孔の径ならびに数としては0.2〜0.3mm,50〜150n/cm2が好ましく、これにより通気量を12±4cm3/cm2・Sに調整すると好適な吸音率が得られることがわかった。

【0021】

更に上記高融点フィルム層Bに重合されるカバー層Cとしてはエンボス圧着タイプの長繊維不織布が好ましく、耐熱性のあるポリエステルスパンボンド,ナイロンスパンボンドが好適である。目付範囲としては、30〜100g/m2が好ましく、30g/m2以下になると遮蔽性に乏しくなるので好ましくなく、100g/m2以上になると通気性が下がり好ましくない。

【0022】

次に上記吸音材用不織布を製造する方法について説明する。先ず使用される繊維を計量し、混綿−カーディング−クロスラッピング−ニードルパンチ加工の工程を経て所定の目付に調整された低融点繊維を含む短繊維不織布Aを得て、この短繊維不織布Aに対し高融点フィルム1を挟み両面に低融点フィルム層2を有する高融点フィルム層Bを連続して送

り込みながら重ね合わせ、ニードルパンチ加工を行い、フィルム層に通気性を付与するための貫通孔を設けると共に、両者を積層・一体化して層間剥離を防止する。次いで、ロールアップした両層A,Bの積層体を、そのフィルム層側が上になるように送り出しながら、その上に別途ロールアップされたエンボス圧着タイプの長繊維不織布Cを連続して送り出し重ね合わせて、所定の温度、クリアランス、圧力に調整されたカレンダーロールあるいはエンボスロールやベルト式連続板状ヒーターを有するラミネート機等の間を通過させることにより、低融点フィルムを融解し、同時に低融点繊維を融解し固化させて3層構造からなる積層不織布を得る。

【0023】

上記の製造において、これら短繊維不織布と高融点フィルム層を積層する際の条件ならびに長繊維不織布を重ねて熱圧着する条件が、吸音材用不織布に対し所望の特性、即ち通気量12±4cm3/cm2・S及び各層の層間剥離強さ7N/5cm以上を決定する重要な因子であり、吸音材用不織布を製造するポイントとなる。即ち、先ずニードルパンチ加工の条件としては、孔径0.2〜0.3mm,孔数50〜150n/cm2とすることが効果的であり、使用する針番手は32〜42番手が使用可能であるが、36〜40番手が好適である。32番手以下の太い針を用いると、パンチ孔が大きく通気量が多くなり、かつフィルムに与える衝撃も強くなりフィルムの破壊が起こり好ましくない。針の打ち込み本数は30n/cm2以上でも可能であるが、40〜150n/cm2が好適であり、30n/cm2以下になると層間剥離が発生し好ましくなく、また、150n/cm2以上になると通気量が多くなり好ましくない。

【0024】

次いで熱圧着条件であるが、加熱ベルトあるいはロールの表面温度は130〜200℃が好適であり、130℃以下になると低融点フィルムの融解が不充分となり、層間剥離が起こり好ましくない。と云って、加工速度を落とすと低融点フィルムの融解は起こるが、生産効率が下がり好ましくない。一方、200℃以上になるとフィルムの融解が激しくなり、ニードルパンチで開けた孔が塞がり通気量が下がり、かつ厚さの確保ができず好ましくない。同様に加熱時間は、30秒から3分間が好適であり、より好ましくは1分から2分半である。また、クリアランスは3.0〜5.0mmが好適である。クリアランスが3.0mm以下になるとニードルパンチによるフィルムとの交絡が激しくなり、ニードルパンチで開けた孔が塞がり通気量が下がり、かつ厚さの確保ができず好ましくない。一方、5.0mm以上になるとフィルムの融解が不充分で層間剥離が発生し好ましくない。かくして以上のような各条件により吸音材用不織布として効果的な上記通気量,層間剥離強さを得て本発明不織布を得ることができる。

【実施例】

【0025】

以下、更に実施例を挙げて本発明を具体的に説明するが、本発明はかかる実施例に限定されるものではないことは勿論である。なお、実施例において採用した測定、評価方法は以下の通りである。

【0026】

厚 さ :JIS L1913 6.1に準じた。

【0027】

目 付 :JIS L1913 6.2に準じた。

【0028】

通気量 :JIS L1913 6.8.1に準じた。

【0029】

剥離強さ:JIS L1096 K6854 T型に準じた。

【0030】

吸音性能:日東紡エンジニアリング株式会社製 WinZacMTX

JIS A1405.2(垂直入射吸音率)に準拠した測定器にて測定

試料サイズ41.5φ

実施例1

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層10μm、目付30g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数120n/cm2、針深さ10mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボススパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付372g/m2、厚さ3.2mmで、通気量11.1cm3/cm2・S,層間剥離強さ7.3N/5cmの3層積層・複合不織布を得た。

実施例2

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付400g/m2、厚さ3.2mmで、通気量9.7cm3/cm2・S,層間剥離強さ8.8N/5cmの3層積層・複合不織布を得た。

実施例3

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付402g/m2、厚さ3.2mmで、通気量11.1cm3/cm2・S,層間剥離強さ9.2N/5cmの3層積層・複合不織布を得た。

実施例4

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数60n/cm2、針深さ12mmでもってニードルパンチ加工を行って、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間、加熱・圧着を行い、全目付396g/m2、厚さ3.2mmで、通気量9.2cm3/cm2・S,層間剥離強さ13.3N/5cmの3層積層・複合不織布を得た。

比較例1

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い目付350g/m2の短繊維不織布を得た。次いで、カバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し打ち込み本数90n/cm2、針深さ11mmでもってニードルパンチ加工を行い、全目付400g/m2の積層不織布を得た。次いで、該不織布を温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付403g/m2、厚さ3.2mmの2層積層不織布を得た。この不織布は通気量が62.4cm3/cm2・Sで、層間剥離強さはフィルム層がないため、測定に至らなかった。

比較例2

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層15μm、目付45g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数120n/cm2、針深さ10mmでもってニードルパンチ加工を行って、孔あけ及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い全目付398g/m2、厚さ3.2mm、通気量16.3cm3/cm2・Sで、層間剥離強さ6.3N/5cmの3層積層複合不織布を得た。

比較例3

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチを行い、目付300g/m2の短繊維不織布を得た後、ポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)を更に積層し、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ13mmでもってニードルパンチ加工を行って、孔開け及び積層加工を行い、次いで、該不織布のフィルム側にカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱、圧着を行い、全目付395g/m2、厚さ3.3mm、通気量複合不織布を得た。この不織布は通気量5.0cm3/cm2・Sで、層間剥離強さが17.6N/5cmの3層積層複合不織布を得た。

比較例4

繊度1.5デシテックス、繊維長30mmのレギュラーポリエステル繊維50重量%と、繊度4.4デシテックス、繊維長51mmの融点110℃の低融点ポリエステル繊維30重量%と、繊度5.5デシテックス、繊維長51mmのリン系難燃剤が練り込まれた難燃性ポリエステル繊維20重量%をそれぞれ計量、カーディング、ラッピング工程を経た後、針番手40番のニードルにて打ち込み本数30n/cm2、針深さ3mmでもってプレパンチ、更に針番手40番のニードルにて打ち込み本数30n/cm2、針深さ13mmでもってニードルパンチ加工を行い、得られた目付300g/m2の短繊維不織布に予め孔あけ加工(孔径0.4φ、孔数25n/cm2)されたポリエチレン−ナイロン−ポリエチレンからなる3層フィルム(各層13μm、目付38g/m2)及びカバー材となる黒色のエンボスタイプスパンボンド(目付50g/m2)を積層し、温度150℃、クリアランス3.5mmに設定したベルト式連続板状ヒーターを有するラミネート機にて1分間加熱・圧着を行い、全目付385g/m2、厚さ3.1mm、通気量が7.5cm3/cm2・Sで、層間剥離強さ5.7N/5cmの3層積層複合不織布を得た。

【0031】

以上、実施例,比較例について説明して来たが、これらの実施例,比較例を一括し、表記すると下記表1の通りである。

【0032】

【表1】

【0033】

そして、次に以上の各実施例、各比較例で得られた各複合不織布について夫々、吸音性能を対比するため周波数に対する垂直入射吸音率を前記測定法に準拠して測定した。その結果は図2に示す通りであり、本発明不織布は比較不織布に比し、周波数の増加に伴って吸音率が増大していることは明らかで、顕著に吸音性の向上が認められることが分かる。

【符号の説明】

【0034】

A:短繊維不織布

B:フィルム層

C:カバー層

1:高融点フィルム

2:低融点フィルム

【特許請求の範囲】

【請求項1】

低融点繊維を含む短繊維不織布層A,両面に低融点フィルム層を有する高融点フィルム層B及びカバー層として長繊維不織布層Cをその順序で、積層し加熱,融解,加圧して固着一体化した複合不織布からなり、通気量が12±4cm3/cm2・S,各層の層間剥離強力が7N/5cm以上であることを特徴とする吸音材用不織布。

【請求項2】

目付が250〜450g/m2,厚さが2.5〜10.0mmの低融点繊維を含む短繊維不織布層と、両面を厚さ7〜20μmのポリエチレン,ポリエチレン酢酸ビニル共重合体などの低融点フィルム層で挟まれた、厚さ7〜20μmのナイロン,ポリエステル等の高融点フィルムよりなる全厚さが20〜60μmの3層フィルム層を重ね合わせて孔径0.2〜0.3mm,孔数50〜150n/cm2でニードルパンチ加工し、その後、フィルム層面に目付が30〜100g/m2のエンボス圧着タイプの長繊維不織布層よりなるカバー層を積層し、加熱、融解、加圧して固着一体化した請求項1記載の吸音材用不織布。

【請求項3】

低融点繊維を含み、ニードルパンチ加工して目付を250〜450g/m2,厚さを2.5〜10.0mmに調整した短繊維不織布層に、厚さ7〜20μmの高融点フィルムの両面に厚さ7〜20μmの低融点フィルムを有し、全厚さが20〜60μmの3層フィルムよりなる高融点フィルム層を積層し、ニードルパンチ加工によりフィルム層に孔径0.2〜0.3mm,孔数50〜150n/cm2の貫通孔を設けると共に、両層を一体化した後、該積層体のフィルム層側を上にして、該層面上に目付が30〜100g/m2の長繊維不織布よりなるカバー層を重ね、表面温度130〜200℃,クリアランス3.0〜5.0mmに調整されたカレンダーロール又は連続板状を有するラミネート機等の加熱装置を通過させ、30秒〜3分間加熱,融解,加圧して固着一体化することを特徴とする吸音材用不織布の製造方法。

【請求項4】

低融点繊維が変性ポリエステル繊維,変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維から選ばれた繊維であり、基本となる短繊維がポリエステル繊維,ナイロン繊維,アクリル繊維などの合成繊維から選ばれた繊維であって、短繊維不織布における低融点繊維の含有割合が20〜40重量%の範囲であり、一方、3層フィルム層に使用される低融点フィルムがポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体から選ばれたフィルムであり、高融点フィルムが耐熱性の高いポリエステル,又はナイロンフィルムであり、カバー層を形成する長繊維不織布が耐熱性のあるポリエステルスパンボンド又はナイロンスパンボンドである請求項3記載の吸音材用不織布の製造方法。

【請求項1】

低融点繊維を含む短繊維不織布層A,両面に低融点フィルム層を有する高融点フィルム層B及びカバー層として長繊維不織布層Cをその順序で、積層し加熱,融解,加圧して固着一体化した複合不織布からなり、通気量が12±4cm3/cm2・S,各層の層間剥離強力が7N/5cm以上であることを特徴とする吸音材用不織布。

【請求項2】

目付が250〜450g/m2,厚さが2.5〜10.0mmの低融点繊維を含む短繊維不織布層と、両面を厚さ7〜20μmのポリエチレン,ポリエチレン酢酸ビニル共重合体などの低融点フィルム層で挟まれた、厚さ7〜20μmのナイロン,ポリエステル等の高融点フィルムよりなる全厚さが20〜60μmの3層フィルム層を重ね合わせて孔径0.2〜0.3mm,孔数50〜150n/cm2でニードルパンチ加工し、その後、フィルム層面に目付が30〜100g/m2のエンボス圧着タイプの長繊維不織布層よりなるカバー層を積層し、加熱、融解、加圧して固着一体化した請求項1記載の吸音材用不織布。

【請求項3】

低融点繊維を含み、ニードルパンチ加工して目付を250〜450g/m2,厚さを2.5〜10.0mmに調整した短繊維不織布層に、厚さ7〜20μmの高融点フィルムの両面に厚さ7〜20μmの低融点フィルムを有し、全厚さが20〜60μmの3層フィルムよりなる高融点フィルム層を積層し、ニードルパンチ加工によりフィルム層に孔径0.2〜0.3mm,孔数50〜150n/cm2の貫通孔を設けると共に、両層を一体化した後、該積層体のフィルム層側を上にして、該層面上に目付が30〜100g/m2の長繊維不織布よりなるカバー層を重ね、表面温度130〜200℃,クリアランス3.0〜5.0mmに調整されたカレンダーロール又は連続板状を有するラミネート機等の加熱装置を通過させ、30秒〜3分間加熱,融解,加圧して固着一体化することを特徴とする吸音材用不織布の製造方法。

【請求項4】

低融点繊維が変性ポリエステル繊維,変性ナイロン繊維,ポリエチレン−ポリプロピレンの芯鞘あるいはサイドバイサイドなどの複合繊維から選ばれた繊維であり、基本となる短繊維がポリエステル繊維,ナイロン繊維,アクリル繊維などの合成繊維から選ばれた繊維であって、短繊維不織布における低融点繊維の含有割合が20〜40重量%の範囲であり、一方、3層フィルム層に使用される低融点フィルムがポリエチレン,ポリプロピレン,ポリエチレン−酢酸ビニル共重合体から選ばれたフィルムであり、高融点フィルムが耐熱性の高いポリエステル,又はナイロンフィルムであり、カバー層を形成する長繊維不織布が耐熱性のあるポリエステルスパンボンド又はナイロンスパンボンドである請求項3記載の吸音材用不織布の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−7138(P2013−7138A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141390(P2011−141390)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

[ Back to top ]