吸音材

【課題】樹脂ゲルを用い、特に薄肉の吸音材が必要とされるプラズマディスプレイ、液晶テレビ装置等に、好適に用いることができる吸音材を提供する。

【解決手段】

連続気泡を有する可撓性軟質発泡体を基材として用いた樹脂ゲル層を有する吸音材。特に、軟質ポリウレタンフォームが、いわゆる脱膜されたポリエーテルタイプのポリウレタンフォームを用い、さらに樹脂ゲル層における軟質ウレタンフォームと反対面側、すなわち音入射面側に樹脂フィルム層を位置することで、単なる脱膜されていないウレタンフォームを用いるよりも、好ましい吸音効果も発現することが可能となる吸音材。

【解決手段】

連続気泡を有する可撓性軟質発泡体を基材として用いた樹脂ゲル層を有する吸音材。特に、軟質ポリウレタンフォームが、いわゆる脱膜されたポリエーテルタイプのポリウレタンフォームを用い、さらに樹脂ゲル層における軟質ウレタンフォームと反対面側、すなわち音入射面側に樹脂フィルム層を位置することで、単なる脱膜されていないウレタンフォームを用いるよりも、好ましい吸音効果も発現することが可能となる吸音材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音材に関するものであり、特にディスプレイ機器、オーディオ機器、パーソナルコンピューター、自動車・機械類等の騒音低減のために用いる樹脂ゲル層を有する吸音材に関するものである。

【背景技術】

【0002】

従来から、この種の吸音材として、(a)グラスウールやロックウール等から成る多孔質体層を使用するもの、(b)吸音材の背後に空気層を設けて成るもの、(c)通気度が5〜100倍異なる高密度と低密度の繊維集合体を少なくとも2層以上積層して成るものなど50〜100mm程度の厚みの吸音材が広く知られている。さらに、制振材として用いられていたゲル状物質について、当該ゲル状物質から得られる膜状物が、音エネルギーを振動エネルギーに変換して吸音効果を発現することが知られることとなり、ゲル状物質を用いた吸音材も見られるようになっている。

【0003】

例えば、特許文献1には、パネル本体内に吸水した高吸水性高分子からなる透明ゲル状物質を充填し、パネル本体の前面に当たった騒音エネルギーをゲル状物質の振動エネルギーに変換吸収し、騒音を減衰する技術が開示されている。薄膜状ゲル単体では取扱いが困難であり、またパネル板材に該単体を貼着したのでは吸音材として効果が低いため、上記構成を用いているのである。しかし、ディスプレイ機器に見られるように、近年薄型の商品が好んで開発されるようになり、吸音材としても厚みの薄いものが要求されるようになっている。したがって、パネルを組んでゲルを充填するような重厚な吸音材は、上記用途への適用が難しい状況にある。

【0004】

一方、特許文献2には、樹脂ゲル層とフィルム層とを備えた厚みの薄い付着シートが開示されており、樹脂シートを被着体に貼り付ける構成が示されている。これを吸音シートとして用いることも検討してみたのであるが、樹脂ゲル層が吸音性を発現するためには、音源に対して反対側に空気層を確保することが必要であり、上記積層シートを空気層を介することなく用いるのでは効果的ではない。

【特許文献1】実開平05−045797号

【特許文献2】特開2008−095003号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題に鑑み、樹脂ゲル層を有する吸音材において、好ましい吸音性能を得ることを可能とし、さらに3〜40mm程度の薄物の吸音材を得ることができる吸音材を提供するものである。

【課題を解決するための手段】

【0006】

本発明によれば、以下の1〜7の発明が提供される。

1.連続気泡を有する発泡体からなる基材に、樹脂ゲル層が積層されて構成されていることを特徴とする吸音材。

2.前記樹脂ゲル層の表面側に、樹脂フィルム層が積層されていることを特徴とする上記1に記載の吸音材。

3.前記連続気泡を有する発泡体が、軟質ポリウレタンフォームであることを特徴とする上記1又は上記2に記載の吸音材。

4.前記軟質ポリウレタンフォームのセル膜が脱膜されていることを特徴とする上記1〜3のいずれかに記載の吸音材。

5.前記軟質ポリウレタンフォームのセル数が5〜60個/25mmであることを特徴とする上記1〜4のいずれかに記載の吸音材。

6.前記軟質ポリウレタンフォームが、ポリエーテルウレタンフォームであることを特徴とする上記1〜5のいずれかに記載の吸音材。

7.前記吸音材の厚みが3〜35mmであることを特徴とする上記1〜6のいずれかに記載の吸音材。

【発明の効果】

【0007】

本発明の吸音材は、例えば軟質ポリウレタンフォームのような連続気泡を有する発泡体を樹脂ゲル層と積層させることで、樹脂ゲル層の吸音特性を生じさせるために必要な空気層を設けることが可能となる。また、単体としては、非常に取扱いが難しいゲル素材の取扱いが容易になるとともに、吸音性能の向上も図ることが可能となり、吸音材として種々の用途に展開することが可能となる。さらに、軟質ポリウレタンフォームとして、脱膜されたポリウレタンフォームを用いることにより、より好ましい吸音性能を付与させることができる。

【発明を実施するための最良の形態】

【0008】

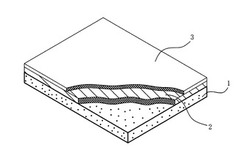

本発明にかかる吸音材の構造を、図を用いて説明する。図1は本発明の吸音材の積層構造を示す概略斜視図である。この図に示すように、例えば軟質ウレタンフォームのような連続気泡を有する発泡体からなる層1が、樹脂ゲル層2に積層されている。また図2は、別の例を示す概略斜視図であり、この図においては樹脂ゲル層2の表面側、すなわち、軟質ウレタンフォーム層とは反対側の面に、樹脂フィルム層3が積層されている。

【0009】

本発明の吸音材は、樹脂ゲル層を有する。樹脂ゲルは、シリコーンゲル、ポリエチレンゲル、アクリルゲル、ウレタンゲル、ブタジエンゲル、イソプレンゲル、スチレンゲル、スチレンブタジエンゲル、エチレン酢酸ビニル共重合体ゲル、エチレン−プロピレン−ジエン三元共重合体ゲル、フッ素ゲルよりなる群から選択される少なくとも1種のゲルが通常用いられる。前記樹脂ゲルのアスカー硬度はC10〜C60程度のものであることが好ましい。あまりに硬度が低いと軟質ウレタンフォームとの接着が難しくなり、硬度が高いと取扱いが難しくなるからである。なお、アスカー硬度は、アスカーC硬度計を用い、5mm厚サンプルにて5秒後の値を用いる。

【0010】

樹脂ゲル層の厚みは、60〜1500μm程度が通常用いられるが、吸音性能及び取扱い性を考慮すると、80〜600μm程度が好ましく、特に100〜500μmが好ましい。厚みが薄い場合は、吸音効果とともに取り扱いが非常に難しくなる。厚みが厚い場合は、ウレタンフォームとの接着性が低下する。

【0011】

本発明の吸音材には、樹脂ゲル層に連続気泡を有する発泡体が積層される。連続気泡を有する発泡体として具体的には、軟質ポリウレタンフォーム、メラミンフォーム、セルロース系発泡体等が使用される。

【0012】

連続気泡を有する発泡体として好ましくは、軟質ポリウレタンフォームである。軟質ポリウレタンフォームは、少なくともポリオール成分、ポリイソシアネート成分及び発泡剤、必要により整泡剤、触媒、架橋剤、酸化防止剤、紫外線吸収剤、着色剤等の添加剤を含有するウレタンフォーム原料組成物を、ワンショット法、モールド法などの公知の製造方法によって反応および発泡させて得ることができる。例えば、ワンショット法では、各成分をミキシングチャンバーに同時に加えると同時に強力な撹拌によって混合し、ポリウレタンフォームを製造する。得られたポリウレタンフォームは、切削加工等により、シート状等の所望の基材形状に加工する。

【0013】

軟質ポリウレタンフォームは、例えば、主原料であるポリオール成分の種類により、ポリエステルウレタンフォーム、ポリエーテルウレタンフォームおよびポリエステルエーテルウレタンフォームに大別され、本発明においては、いずれのポリウレタンフォームであってもよい。吸音材として耐加水分解性が要求される場合があり、それを鑑みれば、ポリエステルエーテルウレタンフォーム又はポリエーテルポリウレタンフォームが好ましく、特にポリエーテルウレタンフォームが好ましい。

【0014】

ポリエーテルウレタンフォームは、ポリエステルタイプと比べ加水分解性能が低く、生産安定性に優れ、幅広い密度レンジのフォームの製造が安定して可能である。本発明の基材用としては、密度13〜40kg/m3程度のものが好ましく採用される。またポリエーテルウレタンフォームのセル数は、吸音性と通気性との観点から、5〜60個のものが好ましく用いられる。さらに硬さは、取扱いの容易性の観点か80N〜150Nのものが好ましく用いられる。なお、密度はJIS K 7222に記載される方法、セル数はJIS K 6400−1:2004(付属書1)に記載される方法により測定される。

【0015】

ポリエーテルウレタンフォームの製造に使用されるポリエーテルポリオールとしては、1分子中に活性水素原子を2個以上有する化合物を開始剤として、これにアルキレンオキサイドを付加重合させたものを使用することができる。ここに使用する活性水素原子を2個以上有する化合物としては、例えば、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパン、トリエタノールアミン、ペンタエリスリトール、ソルビトール、蔗糖等を挙げることができる。アルキレンオキサイドとしては、例えばエチレンオキサイド、プロピレンオキサイド等を挙げることができる。

【0016】

ポリエステルエーテルウレタンフォームの製造に使用されるポリエステルエーテルポリオールとしては、前記ポリエーテルポリオールに無水フタル酸等のジカルボン酸無水物を反応させて生じる半エステルを脱水縮合し、かかる半エステルに塩基性触媒等の存在下に、エポキシドを付加して得られるもの等を挙げることができる。

【0017】

本発明に用いる軟質ウレタンフォームは、セル膜を除去した脱膜ウレタンフォームを用いるのが好ましい。脱膜ポリウレタンフォームとは、爆発法(熱処理法)、アルカリ処理法等を用いてポリウレタンフォームのセル中に存在する膜状の樹脂部分を除去したものである。なお、爆発法(熱処理法)とは、圧力容器中にポリウレタンフォームを充填し、さらに、水素及び酸素を混合した爆発性ガスを充填、点火することによって、瞬間的に膜を除去する方法であり、アルカリ処理法とは、ポリウレタンフォームを一定の条件下、例えば水酸化ナトリウム水溶液中に浸漬させて膜を除去する方法である。通常は、爆発法を用いた脱膜ポリウレタンフォームが使用される。

【0018】

軟質ポリウレタンフォームを脱膜加工することで、ポリウレタンフォームの通気性は大幅に高くなるが、逆にウレタンフォーム自体の吸音性は大きく低下する。したがって、ポリウレタンフォーム自体を吸音材として使用する場合は、脱膜加工は好ましい加工ではない。しかし、樹脂ゲル層に積層する場合は、音源側に用いる樹脂ゲルの、音源と反対側に存在する空気層の存在が重要であるため、セル膜のある(吸音性の良い)ウレタンフォームを積層するより、脱膜した(吸音性の低い)ウレタンフォームを積層する方が、積層品での吸音性は向上するのである。軟質ポリウレタンフォームとしての好ましい通気性は、200ml/cm2/sec以上のもの、特に、脱膜することにより得られる500ml/cm2/sec以上の通気量ものが、吸音性を向上させるうえで好ましい。なお、通気性はJIS K 6400−7:2004のB法に記載の方法にて測定するが、吸音試験片の厚みは、使用するウレタン厚みで測定を行う。

【0019】

軟質ポリウレタンフォームの厚みは、通常3〜40mm程度のものを用いる。好ましくは、6mm〜25mmである。薄すぎる場合は、樹脂ゲル層に対する空気層としての役割を示すことができないからであり、厚みが厚い場合は、ウレタンフォーム自体の吸音性が向上するため、薄肉のゲルの特徴が出ないとともに、吸音材の使用用途が制限されるためである。

【0020】

なお、上記ポリエステルウレタンフォーム、ポリエーテルウレタンフォームおよびポリエステルエーテルウレタンフォームやそれらの脱膜品は市販品として入手可能である。例えば、「クララフォーム」(倉敷紡績社製)等が使用可能である。

【0021】

本発明の吸音材では、樹脂ゲル層の表面側に、さらに樹脂フィルム層が積層されていることが好ましい。樹脂ゲル層は粘着性があり取扱いにくい材料であるが、表面に樹脂フィルム層を設けることで、吸音材としての取扱い性が向上する。さらに、樹脂フィルム層は音入射面側に位置することとなるため、樹脂フィルム自体の吸音効果も相乗的に発現することが可能となる。

【0022】

樹脂フィルムの材質としては、例えばポリエチレンテレフタレート樹脂(以下PET樹脂という)、アクリル樹脂、ウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂、EVA樹脂等を挙げることができる。好ましくはPET樹脂フィルムである。このフィルムの厚さは特に限定されないが、例えば10〜500μmが好適に用いられる。

【0023】

本発明に用いる、軟質ポリウレタンフォーム層、樹脂ゲル層及び樹脂フィルム層それぞれの層間の接着方法については、それぞれの層の一方又は両方に接着剤あるいは粘着剤を塗布し、貼り合わせる方法が一般的である。なお、軟質ポリウレタンフォーム層と樹脂ゲル層については、連続加工法であるフレームラミネーション方を用いても良い。接着剤としては、ウレタン系接着剤、スチレンブタジエン系接着剤、アクリル系接着剤等を用いればよい。

【0024】

さらに、取扱い性を向上させる観点で、軟質ポリウレタンフォーム基材の樹脂ゲル層とは反対側の面に、両面テープ等を貼着させておくことも可能である。

【実施例】

【0025】

(実施例1〜2)

密度30kg/m3、セル数23個/25mmである軟質ポリエーテルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例1:通気量500ml/cm2/sec)及び20mm(実施例2:通気量300ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。樹脂ゲルとしては、200μmのアクリル樹脂ゲル(アスカー硬度:C50)の片面に100μmのPET樹脂フィルムを積層したもの、すなわち合計厚み300μmの樹脂フィルム積層タイプのアクリル樹脂ゲルを用いた。なお、軟質ポリウレタンフォーム層と樹脂ゲル層とは、ウレタンフォーム面に対し、スチレンブタジエン系接着剤(住友3M社製「ニューダクトスプレー1.5」をセル孔が目詰まりしない程度に軽く散布し、加圧貼り合わせを行うことにより接着した。以上により得られた吸音材について吸音率(%)を測定し、その結果を図3に示した。

【0026】

吸音率の測定は、JIS A−1405(定在波比法)に準じて垂直入射吸音率を測定した。なお、低周波数側の吸音率を確認するため、円形金属管はA管を用い、吸音試験片直径は100mmとした。なお、音入射面側にPET樹脂フィルム層が位置するように、試験片をセットした。

【0027】

(実施例3)

樹脂ゲル層として1200μmの厚みであり、樹脂フィルム層を有しないアクリルゲル単体を用いた以外は実施例1と同様の手順にて吸音材を得た。得られた吸音材について吸音率を測定し、その結果を図3に示した。なお、吸音率測定試験において音入射面側に樹脂ゲル層が位置するように試験片をセットする。

【0028】

(実施例4〜5)

実施例1で用いた軟質ポリエーテルウレタンフォームを、脱膜することなくそのまま厚み10mm(実施例4:通気量15ml/cm2/sec)及び20mm(実施例5:通気量10ml/cm2/sec)にスライスし、当該ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図4に示した。

【0029】

(実施例6〜7)

密度25kg/m3、セル数8個/25mmである軟質ポリエーテルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例1:通気量1000ml/cm2/sec)及び20mm(実施例2:通気量800ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図5に示した。

【0030】

(実施例8〜9)

密度31kg/m3、セル数55個/25mmである軟質ポリエステルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例8:通気量230ml/cm2/sec)及び20mm(実施例9:通気量130ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図6に示した。

【0031】

(参考例1〜2)

実施例1で用いた、200μmのアクリル樹脂ゲルの片面に100μmのPET樹脂フィルムを積層した、合計厚み300μmの樹脂フィルム積層タイプのアクリル樹脂ゲルについて、吸音率(%)を測定し、その結果を図7に示した。なお、吸音率測定に際し、背面の空気層を確保するため、10mmのスペーサー(参考例1)及び20mmのスペーサー(参考例2)を用いた。

【0032】

上記吸音率測定結果から、樹脂ゲルに対し軟質ポリウレタンフォームを積層することにより、吸音性能を特に落とすことなく、取扱い性の向上する吸音材が見出された。特に、ポリエーテル系の脱膜軟質ポリウレタンフォームを基材層として用い、樹脂フィルムを積層した樹脂ゲルを用いることにより、樹脂ゲルの吸音性能を、さらに向上させることが可能である吸音材が得られることが見出された。

【産業上の利用可能性】

【0033】

本発明の吸音材は、樹脂ゲルの吸音性を落とすことなく又はさらに向上させた吸音材であり、ディスプレイ機器、オーディオ機器、パーソナルコンピューター、自動車・機械類等の装置類の吸音材として用いられ、特に薄肉の吸音材が必要とされる装置類に好適に用いることができる。

【図面の簡単な説明】

【0034】

【図1】本発明の吸音材の構造を示す概略斜視図である。

【図2】本発明の別形態の吸音材の構造を示す概略斜視図である。

【図3】実施例1〜3についての、吸音率測定の結果を示す図である。

【図4】実施例4〜5についての、吸音率測定の結果を示す図である。

【図5】実施例6〜7についての、吸音率測定の結果を示す図である。

【図6】実施例8〜9についての、吸音率測定の結果を示す図である。

【図7】参考例1〜2についての、吸音率測定の結果を示す図である。

【符号の説明】

【0035】

1 基材

2 樹脂ゲル層

3 樹脂フィルム層

【技術分野】

【0001】

本発明は、吸音材に関するものであり、特にディスプレイ機器、オーディオ機器、パーソナルコンピューター、自動車・機械類等の騒音低減のために用いる樹脂ゲル層を有する吸音材に関するものである。

【背景技術】

【0002】

従来から、この種の吸音材として、(a)グラスウールやロックウール等から成る多孔質体層を使用するもの、(b)吸音材の背後に空気層を設けて成るもの、(c)通気度が5〜100倍異なる高密度と低密度の繊維集合体を少なくとも2層以上積層して成るものなど50〜100mm程度の厚みの吸音材が広く知られている。さらに、制振材として用いられていたゲル状物質について、当該ゲル状物質から得られる膜状物が、音エネルギーを振動エネルギーに変換して吸音効果を発現することが知られることとなり、ゲル状物質を用いた吸音材も見られるようになっている。

【0003】

例えば、特許文献1には、パネル本体内に吸水した高吸水性高分子からなる透明ゲル状物質を充填し、パネル本体の前面に当たった騒音エネルギーをゲル状物質の振動エネルギーに変換吸収し、騒音を減衰する技術が開示されている。薄膜状ゲル単体では取扱いが困難であり、またパネル板材に該単体を貼着したのでは吸音材として効果が低いため、上記構成を用いているのである。しかし、ディスプレイ機器に見られるように、近年薄型の商品が好んで開発されるようになり、吸音材としても厚みの薄いものが要求されるようになっている。したがって、パネルを組んでゲルを充填するような重厚な吸音材は、上記用途への適用が難しい状況にある。

【0004】

一方、特許文献2には、樹脂ゲル層とフィルム層とを備えた厚みの薄い付着シートが開示されており、樹脂シートを被着体に貼り付ける構成が示されている。これを吸音シートとして用いることも検討してみたのであるが、樹脂ゲル層が吸音性を発現するためには、音源に対して反対側に空気層を確保することが必要であり、上記積層シートを空気層を介することなく用いるのでは効果的ではない。

【特許文献1】実開平05−045797号

【特許文献2】特開2008−095003号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題に鑑み、樹脂ゲル層を有する吸音材において、好ましい吸音性能を得ることを可能とし、さらに3〜40mm程度の薄物の吸音材を得ることができる吸音材を提供するものである。

【課題を解決するための手段】

【0006】

本発明によれば、以下の1〜7の発明が提供される。

1.連続気泡を有する発泡体からなる基材に、樹脂ゲル層が積層されて構成されていることを特徴とする吸音材。

2.前記樹脂ゲル層の表面側に、樹脂フィルム層が積層されていることを特徴とする上記1に記載の吸音材。

3.前記連続気泡を有する発泡体が、軟質ポリウレタンフォームであることを特徴とする上記1又は上記2に記載の吸音材。

4.前記軟質ポリウレタンフォームのセル膜が脱膜されていることを特徴とする上記1〜3のいずれかに記載の吸音材。

5.前記軟質ポリウレタンフォームのセル数が5〜60個/25mmであることを特徴とする上記1〜4のいずれかに記載の吸音材。

6.前記軟質ポリウレタンフォームが、ポリエーテルウレタンフォームであることを特徴とする上記1〜5のいずれかに記載の吸音材。

7.前記吸音材の厚みが3〜35mmであることを特徴とする上記1〜6のいずれかに記載の吸音材。

【発明の効果】

【0007】

本発明の吸音材は、例えば軟質ポリウレタンフォームのような連続気泡を有する発泡体を樹脂ゲル層と積層させることで、樹脂ゲル層の吸音特性を生じさせるために必要な空気層を設けることが可能となる。また、単体としては、非常に取扱いが難しいゲル素材の取扱いが容易になるとともに、吸音性能の向上も図ることが可能となり、吸音材として種々の用途に展開することが可能となる。さらに、軟質ポリウレタンフォームとして、脱膜されたポリウレタンフォームを用いることにより、より好ましい吸音性能を付与させることができる。

【発明を実施するための最良の形態】

【0008】

本発明にかかる吸音材の構造を、図を用いて説明する。図1は本発明の吸音材の積層構造を示す概略斜視図である。この図に示すように、例えば軟質ウレタンフォームのような連続気泡を有する発泡体からなる層1が、樹脂ゲル層2に積層されている。また図2は、別の例を示す概略斜視図であり、この図においては樹脂ゲル層2の表面側、すなわち、軟質ウレタンフォーム層とは反対側の面に、樹脂フィルム層3が積層されている。

【0009】

本発明の吸音材は、樹脂ゲル層を有する。樹脂ゲルは、シリコーンゲル、ポリエチレンゲル、アクリルゲル、ウレタンゲル、ブタジエンゲル、イソプレンゲル、スチレンゲル、スチレンブタジエンゲル、エチレン酢酸ビニル共重合体ゲル、エチレン−プロピレン−ジエン三元共重合体ゲル、フッ素ゲルよりなる群から選択される少なくとも1種のゲルが通常用いられる。前記樹脂ゲルのアスカー硬度はC10〜C60程度のものであることが好ましい。あまりに硬度が低いと軟質ウレタンフォームとの接着が難しくなり、硬度が高いと取扱いが難しくなるからである。なお、アスカー硬度は、アスカーC硬度計を用い、5mm厚サンプルにて5秒後の値を用いる。

【0010】

樹脂ゲル層の厚みは、60〜1500μm程度が通常用いられるが、吸音性能及び取扱い性を考慮すると、80〜600μm程度が好ましく、特に100〜500μmが好ましい。厚みが薄い場合は、吸音効果とともに取り扱いが非常に難しくなる。厚みが厚い場合は、ウレタンフォームとの接着性が低下する。

【0011】

本発明の吸音材には、樹脂ゲル層に連続気泡を有する発泡体が積層される。連続気泡を有する発泡体として具体的には、軟質ポリウレタンフォーム、メラミンフォーム、セルロース系発泡体等が使用される。

【0012】

連続気泡を有する発泡体として好ましくは、軟質ポリウレタンフォームである。軟質ポリウレタンフォームは、少なくともポリオール成分、ポリイソシアネート成分及び発泡剤、必要により整泡剤、触媒、架橋剤、酸化防止剤、紫外線吸収剤、着色剤等の添加剤を含有するウレタンフォーム原料組成物を、ワンショット法、モールド法などの公知の製造方法によって反応および発泡させて得ることができる。例えば、ワンショット法では、各成分をミキシングチャンバーに同時に加えると同時に強力な撹拌によって混合し、ポリウレタンフォームを製造する。得られたポリウレタンフォームは、切削加工等により、シート状等の所望の基材形状に加工する。

【0013】

軟質ポリウレタンフォームは、例えば、主原料であるポリオール成分の種類により、ポリエステルウレタンフォーム、ポリエーテルウレタンフォームおよびポリエステルエーテルウレタンフォームに大別され、本発明においては、いずれのポリウレタンフォームであってもよい。吸音材として耐加水分解性が要求される場合があり、それを鑑みれば、ポリエステルエーテルウレタンフォーム又はポリエーテルポリウレタンフォームが好ましく、特にポリエーテルウレタンフォームが好ましい。

【0014】

ポリエーテルウレタンフォームは、ポリエステルタイプと比べ加水分解性能が低く、生産安定性に優れ、幅広い密度レンジのフォームの製造が安定して可能である。本発明の基材用としては、密度13〜40kg/m3程度のものが好ましく採用される。またポリエーテルウレタンフォームのセル数は、吸音性と通気性との観点から、5〜60個のものが好ましく用いられる。さらに硬さは、取扱いの容易性の観点か80N〜150Nのものが好ましく用いられる。なお、密度はJIS K 7222に記載される方法、セル数はJIS K 6400−1:2004(付属書1)に記載される方法により測定される。

【0015】

ポリエーテルウレタンフォームの製造に使用されるポリエーテルポリオールとしては、1分子中に活性水素原子を2個以上有する化合物を開始剤として、これにアルキレンオキサイドを付加重合させたものを使用することができる。ここに使用する活性水素原子を2個以上有する化合物としては、例えば、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパン、トリエタノールアミン、ペンタエリスリトール、ソルビトール、蔗糖等を挙げることができる。アルキレンオキサイドとしては、例えばエチレンオキサイド、プロピレンオキサイド等を挙げることができる。

【0016】

ポリエステルエーテルウレタンフォームの製造に使用されるポリエステルエーテルポリオールとしては、前記ポリエーテルポリオールに無水フタル酸等のジカルボン酸無水物を反応させて生じる半エステルを脱水縮合し、かかる半エステルに塩基性触媒等の存在下に、エポキシドを付加して得られるもの等を挙げることができる。

【0017】

本発明に用いる軟質ウレタンフォームは、セル膜を除去した脱膜ウレタンフォームを用いるのが好ましい。脱膜ポリウレタンフォームとは、爆発法(熱処理法)、アルカリ処理法等を用いてポリウレタンフォームのセル中に存在する膜状の樹脂部分を除去したものである。なお、爆発法(熱処理法)とは、圧力容器中にポリウレタンフォームを充填し、さらに、水素及び酸素を混合した爆発性ガスを充填、点火することによって、瞬間的に膜を除去する方法であり、アルカリ処理法とは、ポリウレタンフォームを一定の条件下、例えば水酸化ナトリウム水溶液中に浸漬させて膜を除去する方法である。通常は、爆発法を用いた脱膜ポリウレタンフォームが使用される。

【0018】

軟質ポリウレタンフォームを脱膜加工することで、ポリウレタンフォームの通気性は大幅に高くなるが、逆にウレタンフォーム自体の吸音性は大きく低下する。したがって、ポリウレタンフォーム自体を吸音材として使用する場合は、脱膜加工は好ましい加工ではない。しかし、樹脂ゲル層に積層する場合は、音源側に用いる樹脂ゲルの、音源と反対側に存在する空気層の存在が重要であるため、セル膜のある(吸音性の良い)ウレタンフォームを積層するより、脱膜した(吸音性の低い)ウレタンフォームを積層する方が、積層品での吸音性は向上するのである。軟質ポリウレタンフォームとしての好ましい通気性は、200ml/cm2/sec以上のもの、特に、脱膜することにより得られる500ml/cm2/sec以上の通気量ものが、吸音性を向上させるうえで好ましい。なお、通気性はJIS K 6400−7:2004のB法に記載の方法にて測定するが、吸音試験片の厚みは、使用するウレタン厚みで測定を行う。

【0019】

軟質ポリウレタンフォームの厚みは、通常3〜40mm程度のものを用いる。好ましくは、6mm〜25mmである。薄すぎる場合は、樹脂ゲル層に対する空気層としての役割を示すことができないからであり、厚みが厚い場合は、ウレタンフォーム自体の吸音性が向上するため、薄肉のゲルの特徴が出ないとともに、吸音材の使用用途が制限されるためである。

【0020】

なお、上記ポリエステルウレタンフォーム、ポリエーテルウレタンフォームおよびポリエステルエーテルウレタンフォームやそれらの脱膜品は市販品として入手可能である。例えば、「クララフォーム」(倉敷紡績社製)等が使用可能である。

【0021】

本発明の吸音材では、樹脂ゲル層の表面側に、さらに樹脂フィルム層が積層されていることが好ましい。樹脂ゲル層は粘着性があり取扱いにくい材料であるが、表面に樹脂フィルム層を設けることで、吸音材としての取扱い性が向上する。さらに、樹脂フィルム層は音入射面側に位置することとなるため、樹脂フィルム自体の吸音効果も相乗的に発現することが可能となる。

【0022】

樹脂フィルムの材質としては、例えばポリエチレンテレフタレート樹脂(以下PET樹脂という)、アクリル樹脂、ウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂、EVA樹脂等を挙げることができる。好ましくはPET樹脂フィルムである。このフィルムの厚さは特に限定されないが、例えば10〜500μmが好適に用いられる。

【0023】

本発明に用いる、軟質ポリウレタンフォーム層、樹脂ゲル層及び樹脂フィルム層それぞれの層間の接着方法については、それぞれの層の一方又は両方に接着剤あるいは粘着剤を塗布し、貼り合わせる方法が一般的である。なお、軟質ポリウレタンフォーム層と樹脂ゲル層については、連続加工法であるフレームラミネーション方を用いても良い。接着剤としては、ウレタン系接着剤、スチレンブタジエン系接着剤、アクリル系接着剤等を用いればよい。

【0024】

さらに、取扱い性を向上させる観点で、軟質ポリウレタンフォーム基材の樹脂ゲル層とは反対側の面に、両面テープ等を貼着させておくことも可能である。

【実施例】

【0025】

(実施例1〜2)

密度30kg/m3、セル数23個/25mmである軟質ポリエーテルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例1:通気量500ml/cm2/sec)及び20mm(実施例2:通気量300ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。樹脂ゲルとしては、200μmのアクリル樹脂ゲル(アスカー硬度:C50)の片面に100μmのPET樹脂フィルムを積層したもの、すなわち合計厚み300μmの樹脂フィルム積層タイプのアクリル樹脂ゲルを用いた。なお、軟質ポリウレタンフォーム層と樹脂ゲル層とは、ウレタンフォーム面に対し、スチレンブタジエン系接着剤(住友3M社製「ニューダクトスプレー1.5」をセル孔が目詰まりしない程度に軽く散布し、加圧貼り合わせを行うことにより接着した。以上により得られた吸音材について吸音率(%)を測定し、その結果を図3に示した。

【0026】

吸音率の測定は、JIS A−1405(定在波比法)に準じて垂直入射吸音率を測定した。なお、低周波数側の吸音率を確認するため、円形金属管はA管を用い、吸音試験片直径は100mmとした。なお、音入射面側にPET樹脂フィルム層が位置するように、試験片をセットした。

【0027】

(実施例3)

樹脂ゲル層として1200μmの厚みであり、樹脂フィルム層を有しないアクリルゲル単体を用いた以外は実施例1と同様の手順にて吸音材を得た。得られた吸音材について吸音率を測定し、その結果を図3に示した。なお、吸音率測定試験において音入射面側に樹脂ゲル層が位置するように試験片をセットする。

【0028】

(実施例4〜5)

実施例1で用いた軟質ポリエーテルウレタンフォームを、脱膜することなくそのまま厚み10mm(実施例4:通気量15ml/cm2/sec)及び20mm(実施例5:通気量10ml/cm2/sec)にスライスし、当該ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図4に示した。

【0029】

(実施例6〜7)

密度25kg/m3、セル数8個/25mmである軟質ポリエーテルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例1:通気量1000ml/cm2/sec)及び20mm(実施例2:通気量800ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図5に示した。

【0030】

(実施例8〜9)

密度31kg/m3、セル数55個/25mmである軟質ポリエステルウレタンフォームを爆発法にて脱膜し、得られたいわゆる脱膜ウレタンフォームを厚み10mm(実施例8:通気量230ml/cm2/sec)及び20mm(実施例9:通気量130ml/cm2/sec)にスライスし、当該脱膜ウレタンフォームを基材として用いた。それ以外は実施例1と同様にして吸音材を得た。得られた吸音材について吸音率(%)を測定し、その結果を図6に示した。

【0031】

(参考例1〜2)

実施例1で用いた、200μmのアクリル樹脂ゲルの片面に100μmのPET樹脂フィルムを積層した、合計厚み300μmの樹脂フィルム積層タイプのアクリル樹脂ゲルについて、吸音率(%)を測定し、その結果を図7に示した。なお、吸音率測定に際し、背面の空気層を確保するため、10mmのスペーサー(参考例1)及び20mmのスペーサー(参考例2)を用いた。

【0032】

上記吸音率測定結果から、樹脂ゲルに対し軟質ポリウレタンフォームを積層することにより、吸音性能を特に落とすことなく、取扱い性の向上する吸音材が見出された。特に、ポリエーテル系の脱膜軟質ポリウレタンフォームを基材層として用い、樹脂フィルムを積層した樹脂ゲルを用いることにより、樹脂ゲルの吸音性能を、さらに向上させることが可能である吸音材が得られることが見出された。

【産業上の利用可能性】

【0033】

本発明の吸音材は、樹脂ゲルの吸音性を落とすことなく又はさらに向上させた吸音材であり、ディスプレイ機器、オーディオ機器、パーソナルコンピューター、自動車・機械類等の装置類の吸音材として用いられ、特に薄肉の吸音材が必要とされる装置類に好適に用いることができる。

【図面の簡単な説明】

【0034】

【図1】本発明の吸音材の構造を示す概略斜視図である。

【図2】本発明の別形態の吸音材の構造を示す概略斜視図である。

【図3】実施例1〜3についての、吸音率測定の結果を示す図である。

【図4】実施例4〜5についての、吸音率測定の結果を示す図である。

【図5】実施例6〜7についての、吸音率測定の結果を示す図である。

【図6】実施例8〜9についての、吸音率測定の結果を示す図である。

【図7】参考例1〜2についての、吸音率測定の結果を示す図である。

【符号の説明】

【0035】

1 基材

2 樹脂ゲル層

3 樹脂フィルム層

【特許請求の範囲】

【請求項1】

連続気泡を有する発泡体からなる基材に、樹脂ゲル層が積層されていることを特徴とする吸音材。

【請求項2】

前記樹脂ゲル層の表面側に、樹脂フィルム層が積層されていることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記連続気泡を有する発泡体が、軟質ポリウレタンフォームであることを特徴とする請求項1又は請求項2に記載の吸音材。

【請求項4】

前記軟質ポリウレタンフォームのセル膜が脱膜されていることを特徴とする請求項1〜3のいずれかに記載の吸音材。

【請求項5】

前記軟質ポリウレタンフォームのセル数が5〜60個/25mmであることを特徴とする請求項1〜4のいずれかに記載の吸音材。

【請求項6】

前記軟質ポリウレタンフォームが、ポリエーテルウレタンフォームであることを特徴とする請求項1〜5のいずれかに記載の吸音材。

【請求項7】

前記吸音材の厚みが3〜35mmであることを特徴とする請求項1〜6のいずれかに記載の吸音材。

【請求項1】

連続気泡を有する発泡体からなる基材に、樹脂ゲル層が積層されていることを特徴とする吸音材。

【請求項2】

前記樹脂ゲル層の表面側に、樹脂フィルム層が積層されていることを特徴とする請求項1に記載の吸音材。

【請求項3】

前記連続気泡を有する発泡体が、軟質ポリウレタンフォームであることを特徴とする請求項1又は請求項2に記載の吸音材。

【請求項4】

前記軟質ポリウレタンフォームのセル膜が脱膜されていることを特徴とする請求項1〜3のいずれかに記載の吸音材。

【請求項5】

前記軟質ポリウレタンフォームのセル数が5〜60個/25mmであることを特徴とする請求項1〜4のいずれかに記載の吸音材。

【請求項6】

前記軟質ポリウレタンフォームが、ポリエーテルウレタンフォームであることを特徴とする請求項1〜5のいずれかに記載の吸音材。

【請求項7】

前記吸音材の厚みが3〜35mmであることを特徴とする請求項1〜6のいずれかに記載の吸音材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−14841(P2010−14841A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−173092(P2008−173092)

【出願日】平成20年7月2日(2008.7.2)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月2日(2008.7.2)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]