吸音部材、かかる吸音部材を具えるタイヤ及びかかる吸音部材を具えるタイヤとリムの組立体

【課題】空洞共鳴を有効に抑制して、ロードノイズを低減可能としつつも、吸音層として貼り付けたときの接着性を向上させた吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体を提供する。

【解決手段】吸音部材は、タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる多孔質材料からなる。かかる吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具える。また、接着面が平滑化されている。かかる吸音部材を具えるタイヤ及びタイヤとリムとの組立体。

【解決手段】吸音部材は、タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる多孔質材料からなる。かかる吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具える。また、接着面が平滑化されている。かかる吸音部材を具えるタイヤ及びタイヤとリムとの組立体。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、タイヤ内面又はリム上に吸音層として取り付けられる吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体に関するものであり、特にはタイヤの空洞共鳴を抑制しつつも、吸音部材とタイヤ又はリムとの接着性を向上しようとするものである。

【背景技術】

【0002】

リム組みされ、車両に取り付けられたタイヤでは、車両の走行中にトレッド部が路面の凹凸に衝接して振動することによって、タイヤ内腔に充填された気体が空洞共鳴する。この空洞共鳴は、いわゆるロードノイズの主たる原因であり、その共鳴周波数の多くは180〜300Hzの範囲内に存在する。ロードノイズが、車室内に伝達されると、他の周波数帯域の騒音とは異なり、鋭く高いピーク値を取るため、車室内の乗員にとって耳障りな騒音となる。

【0003】

かかる空洞共鳴を抑制し、ロードノイズを低減するため、特許文献1には、リムと、リムに装着されるタイヤとがなすタイヤ内腔に、不織布から構成される制音用の吸音層をタイヤ内に固定したタイヤが提案されている。

【0004】

【特許文献1】特許第3384633号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のタイヤでは、接着剤や両面テープ等の接着層を介して吸音層をタイヤ内面に貼り付けることが想定されるが、この吸音層を構成する不織布は多孔質であり、その面上には多数の開孔を有していることから、不織布と接着層又はタイヤ若しくはリムが微視的には点接触となり、接着面積が不足し、したがって不織布の接着性が充分に確保されず、タイヤ負荷転動時における吸音層がタイヤ内面から剥離する虞がある。

【0006】

したがって、この発明は、これらの問題点を解決することを課題とするものであり、その目的は、空洞共鳴の抑制を前提に、タイヤ又はリムとの接着性を高めた吸音部材、並びにかかる吸音部材を具えたタイヤ及びタイヤとリムとの組立体を提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、この発明に従う吸音部材は、タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる吸音部材であって、該吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具え、該接着面が平滑化されていることを特徴とする。かかる構成を採用することにより、吸音面にて空洞共鳴を抑制し、ロードノイズを低減する。また、接着面が平滑化されており、接着に際して接着層又はタイヤ若しくはリム内面との点接触を防ぐことができるので、接着性が向上する。

【0008】

また、接着面の空隙率が吸音面の空隙率より小さいことが好ましく、この場合には、接着面の空隙率は、吸音面の空隙率の0.95倍以下であることが好ましく、より好ましくは0.90倍以下である。さらに、接着面の空隙率は0.9以下であることが好ましい。なお、ここでいう「空隙率」とは、吸音部材の表面(吸音面又は接着面)に占める孔(空間)の占める面積の割合である。

【0009】

更に、吸音面は不織布で構成することが好ましい。接着面は不織布又は樹脂フィルムで構成することが好ましい。

【0010】

そして、この発明の吸音部材は、タイヤのインナーライナの内面上、又はタイヤとリムの組立体のリム上へに適用して吸音層として用いるのに好適である。

【発明の効果】

【0011】

この発明によれば、吸音部材の表面性状の適正化を図ることで、空洞共鳴を有効に抑制して、ロードノイズを低減可能としつつも、タイヤ又はリムとの接着性を高めた吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

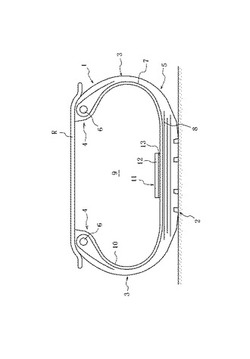

以下、図面を参照しつつ、この発明の実施の形態を説明する。図1は、この発明に従う吸音部材を具える代表的な空気入りタイヤ(以下「タイヤ」という。)をリムRに装着して構成したタイヤとリムRの組立体のタイヤ幅方向断面図である。図2は、この発明に従う吸音部材を具えるその他のタイヤをリムに装着したタイヤとリムの組立体のタイヤ幅方向断面図である。図3は、この発明に従う吸音部材をリム上に具えるタイヤとリムの組立体のタイヤ幅方向断面図である。図4は、この発明に従う吸音部材を具えたタイヤの一部のタイヤ幅方向断面図である。

【0013】

まず図1を参照し、タイヤ1は、慣例に従い、路面に接地するトレッド部2と、このトレッド部2の両側部からタイヤ径方向内側に延びる一対のサイドウォール部3、3と、各サイドウォール部3、3のタイヤ径方向内側に設けられ、リムRに嵌合される一対のビード部4、4とでタイヤ本体部5を構成している。このタイヤ本体部5の内部には、各ビード部4、4に埋設したビードコア6、6間にトロイド状に延びてタイヤ本体部5の骨格構造をなす、例えばラジアル構造のカーカス7と、このカーカス7のクラウン域の外周側に位置し、トレッド部2を補強するベルト8とが配設されている。また、タイヤ本体部5の内面側、すなわちタイヤ1とリムRとにより画定されるタイヤ内腔9に面する側には空気不透過性のインナーライナ10が配設されている。

【0014】

吸音層11は、多孔質であり、トレッド部内面のインナーライナ上に配されている。これにより、タイヤ内腔9で生じた空洞共鳴に伴う充填気体の振動エネルギを、吸音層11の孔内で内部振動エネルギに変換し、そして熱エネルギとして消費させ、空洞共鳴音が低減する。なお、吸音層11は、トレッド部内面上のみならず、図2に示すように、サイドウォール部3内面上に配することもできる。また、図3に示すように、リムR上に配することもできる。なお、ここでいう「充填気体」とは、空気、窒素ガス等の不活性ガス等、一般にタイヤに充填されるものをいう。

【0015】

タイヤ内にて吸音層11として取り付けられる吸音部材は、図4に示すように、タイヤ内腔9側に面した吸音面12と、タイヤ又はリムに接着された接着面13とを具える。タイヤ内腔9で生じた空洞共鳴音は、吸音面12から吸音層11に入り、上述したようにして低減される。また、吸音部材は多孔質であるため、その表面には凹凸が多数存在し、接着剤を用いて接着する場合には、凹部に接着剤が取り込まれ、凸部の先端のみでタイヤ又はリムに接着され、また、両面テープを用いて接着する場合には、やはり凸部の先端のみが両面テープに接着され、いずれの場合も接着層又はタイヤ若しくはリムと点接触を形成しやすい。これを防止するには、開口の少ない多孔質材料を用いればよいが、この場合には吸音面における開口が少なくなり、空洞共鳴音が吸音層に入りにくくなり、吸音効果が損なわれる。これに対し、この発明では、吸音面12はそのままに、接着面13のみに平滑化が施されてため、接着に際して、接着層又はタイヤ若しくはリムとの間で点接触となる部分が少なくなり、したがって接触面積が大きくなり、接着性が向上するので、吸音部材が強固に接着される。

【0016】

吸音部材としては、多孔質であれば特に限定はなく、連続気泡構造もしくは独立気泡構造の、ゴムや合成樹脂の発泡体、又は、合成繊維、植物繊維もしくは動物繊維からなる不織布等によって構成することができるが、吸音効率と重量のバランスの観点からは、不織布を用いることが好ましい。また、不織布は、繊維を絡ませたものであることから、発泡体に比べ、接着層又はタイヤ若しくはリム内面との接着が点接触による接着となり易く、本発明の適用の有無による効果が顕著に表れる。なお、不織布は、ポリエチレンテレフタラート(PET)、レーヨン又はアラミド等の有機繊維、ガラス又はカーボン等の無機繊維、動物由来の繊維、及び植物由来の繊維等を絡み合わせて一体化したものである。また、繊維の長さは任意に設定することができる。

【0017】

また、接着面13の空隙率が吸音面12の空隙率より小さいことが好ましい。このように構成することで、比較的空隙率の大きな吸音面12で吸音効果を確保しつつ、比較的空隙率が小さく凹凸の少ない接着面13で接着性を確保できる。

【0018】

さらに、接着面13の空隙率は、吸音面12の空隙率の0.95倍以下であることが好ましく、より好ましくは0.9倍以下である。なぜなら、接着面13の空隙率が吸音面12の空隙率の0.95倍を超える場合には、吸音面12にて空隙率を充分に確保して、空洞共鳴を有効に抑制している際に、接着面13の空隙率が充分に小さくならずに、貼り付け時の接触面積が不足し、接着性が向上しないので、吸音層として貼り付けたときの吸音部材の接着性を向上させることができない可能性があるからである。

【0019】

接着面13を平滑化する方法としては、不織布に高温にて熱処理を施すことで、不織布表面が溶解することで収縮して、空隙率を小さくしたりすることなどが挙げられる。また、空隙率が小さくすでに平滑化されているPET製等のフィルムシートを熱処理等により貼り付けることもできる。

【0020】

リムR上又はタイヤ本体5に吸音層11を貼り付ける場合には、スチレン−ブタジエンゴム系のラテックス接着剤、水性高分子−イソシアネート系の接着剤、又はアクリル系、合成樹脂系の粘着テープを用いてインナーライナ10の内面に化学的に接着することもでき、また、未加硫のタイヤ本体5に吸音層11を貼り付ける場合には、かかる接着テープや接着剤により仮固定した後に、加熱及び加圧による加硫成形により、吸音層11をインナーライナ10の内面に含浸させて物理的に固定することもできる。

【0021】

なお、上述したところはこの発明の実施形態の一部を示したに過ぎず、この発明の趣旨を逸脱しない限り、これらの構成を交互に組み合わせたり、種々の変更を加えたりすることができる。

【実施例】

【0022】

次に、吸音層を具えない従来のタイヤ(従来例タイヤ)、従来技術の不織布により構成される吸音部材をトレッド部内面に具える比較例のタイヤ(比較例タイヤ)及びこの発明に従う不織布により構成される吸音部材をトレッド部内面に具えるタイヤ(実施例タイヤ)を、タイヤサイズ215/45R17の乗用車用ラジアルタイヤとして、夫々試作し、評価に供したので、以下に説明する。

【0023】

吸音層は、吸音面と接着面を具え、繊度:6dtex、目付け量:500g/m2、空隙率:0.98、厚さ:14mm、幅:100mmの帯状のPET不織布から構成されている。比較例タイヤの不織布は、トレッド部内面にて全周にわたって両面テープ(日東電工社製、品番:5000N)により貼り付けられている。また、実施例タイヤの不織布は比較例タイヤと基本的には同様の構成を有するが、その接着面を熱処理することにより平滑化し、かつ、かかる接着面の空隙率を0.90とする点で異なり、かかる接着面は、比較例タイヤと同様に、トレッド部内面にて全周にわたって両面テープ(日東電工社製、品番:5000N)により貼り付けられている。これら各供試タイヤをサイズ17×7JJのリムに取り付けてタイヤ車輪とし、以下の評価に供した。

【0024】

空洞共鳴の抑制効果は、各タイヤ車輪を空気圧:210kPa(相対圧)、タイヤ負荷荷重:3.92kNを適用した状態で車両に取り付け、それら車両を夫々速度60km/hの条件下でアスファルト路面を走行した際の室内騒音を測定した。この測定結果を周波数分析し、230kHz付近に見られるピークの音圧レベルにより空洞共鳴の抑制効果を評価した。その結果、従来例タイヤに比べ、比較例タイヤ及び実施例タイヤの空洞共鳴は有効に抑制されていた。

【0025】

吸音部材の接着性の評価は、各タイヤ車輪を用いて、JIS D4230に規定される、高速性能試験Aの条件(JATMA 自動車用タイヤ安全基準(品質基準編)に準拠)に基づき、ドラム耐久性能試験を実施し、22ステップ経過後に、インナーライナ内の内面からの吸音層の剥離を目視にて確認して評価した。その結果、いずれのタイヤもタイヤそのものには損傷は見られなかったものの、実施例タイヤの吸音層がインナーライナ内の内面から剥離していなかったのに対し、比較例タイヤの吸音層はインナーライナ内の内面から部分的に剥離していた。

【0026】

次に、従来技術の不織布により構成される吸音部材(従来例部材)及びこの発明に従う不織布により構成される吸音部材(実施例部材)を、夫々試作し、接着性の評価に供したので、以下に説明する。

【0027】

従来例部材及び実施例部材は、吸音面と接着面を具え、繊度:6dtex、目付け量:500g/m2、空隙率:0.98、厚さ:14mm、幅:100mmの帯状のPET不織布から構成されている。また、従来例部材の接着面には、特別な処理が施されていないのに対し、実施例部材の接着面は、熱処理することにより平滑化され、また、かかる接着面の空隙率は0.90である。これら部材の接着面に、両面テープ(日東電工社製、品番:5000N)を貼り付けて、加硫済みのゴムシートに貼り付けて、接着性の評価に供した。

【0028】

吸音部材の接着性の評価は、23℃、50%RH、引張角度:180°、引張速度:300mm/minの条件において、吸音部材とゴムシートとの剥離応力を測定し、その結果を指数化し、従来例部材の剥離応力を100に換算し、実施例部材における結果と比較することで評価した。なお、その数値が大きいほど接着性に優れることを示している。その結果、実施例部材の接着性が120まで向上していた。

【0029】

以上のことから明らかなように、この発明により、空洞共鳴を有効に抑制して、ロードノイズを低減可能としつつも、吸音層として貼り付けたときの接着性を向上させた吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体を提供することが可能となった。

【図面の簡単な説明】

【0030】

【図1】この発明に従う吸音部材を具えたこの発明に従う代表的なタイヤの、タイヤとリムRとの組立体のタイヤ幅方向断面図である。

【図2】この発明に従う吸音部材を具えたその他のタイヤをリムに装着したタイヤとリムの組立体のタイヤ幅方向断面図である。

【図3】この発明に従う吸音部材をリム上に具えたこの発明に従うタイヤとリムの組立体のタイヤ幅方向断面図である。

【図4】この発明に従う吸音部材を具えたこの発明に従うタイヤの一部のタイヤ幅方向断面図である。

【符号の説明】

【0031】

1 タイヤ

2 トレッド部

3 サイドウォール部

4 ビード部

5 タイヤ本体部

6 ビードコア

7 カーカス

8 ベルト

9 タイヤ内腔

10 インナーライナ

11 吸音層

12 吸音面

13 接着面

R リム

【技術分野】

【0001】

この発明は、タイヤ内面又はリム上に吸音層として取り付けられる吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体に関するものであり、特にはタイヤの空洞共鳴を抑制しつつも、吸音部材とタイヤ又はリムとの接着性を向上しようとするものである。

【背景技術】

【0002】

リム組みされ、車両に取り付けられたタイヤでは、車両の走行中にトレッド部が路面の凹凸に衝接して振動することによって、タイヤ内腔に充填された気体が空洞共鳴する。この空洞共鳴は、いわゆるロードノイズの主たる原因であり、その共鳴周波数の多くは180〜300Hzの範囲内に存在する。ロードノイズが、車室内に伝達されると、他の周波数帯域の騒音とは異なり、鋭く高いピーク値を取るため、車室内の乗員にとって耳障りな騒音となる。

【0003】

かかる空洞共鳴を抑制し、ロードノイズを低減するため、特許文献1には、リムと、リムに装着されるタイヤとがなすタイヤ内腔に、不織布から構成される制音用の吸音層をタイヤ内に固定したタイヤが提案されている。

【0004】

【特許文献1】特許第3384633号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のタイヤでは、接着剤や両面テープ等の接着層を介して吸音層をタイヤ内面に貼り付けることが想定されるが、この吸音層を構成する不織布は多孔質であり、その面上には多数の開孔を有していることから、不織布と接着層又はタイヤ若しくはリムが微視的には点接触となり、接着面積が不足し、したがって不織布の接着性が充分に確保されず、タイヤ負荷転動時における吸音層がタイヤ内面から剥離する虞がある。

【0006】

したがって、この発明は、これらの問題点を解決することを課題とするものであり、その目的は、空洞共鳴の抑制を前提に、タイヤ又はリムとの接着性を高めた吸音部材、並びにかかる吸音部材を具えたタイヤ及びタイヤとリムとの組立体を提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、この発明に従う吸音部材は、タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる吸音部材であって、該吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具え、該接着面が平滑化されていることを特徴とする。かかる構成を採用することにより、吸音面にて空洞共鳴を抑制し、ロードノイズを低減する。また、接着面が平滑化されており、接着に際して接着層又はタイヤ若しくはリム内面との点接触を防ぐことができるので、接着性が向上する。

【0008】

また、接着面の空隙率が吸音面の空隙率より小さいことが好ましく、この場合には、接着面の空隙率は、吸音面の空隙率の0.95倍以下であることが好ましく、より好ましくは0.90倍以下である。さらに、接着面の空隙率は0.9以下であることが好ましい。なお、ここでいう「空隙率」とは、吸音部材の表面(吸音面又は接着面)に占める孔(空間)の占める面積の割合である。

【0009】

更に、吸音面は不織布で構成することが好ましい。接着面は不織布又は樹脂フィルムで構成することが好ましい。

【0010】

そして、この発明の吸音部材は、タイヤのインナーライナの内面上、又はタイヤとリムの組立体のリム上へに適用して吸音層として用いるのに好適である。

【発明の効果】

【0011】

この発明によれば、吸音部材の表面性状の適正化を図ることで、空洞共鳴を有効に抑制して、ロードノイズを低減可能としつつも、タイヤ又はリムとの接着性を高めた吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しつつ、この発明の実施の形態を説明する。図1は、この発明に従う吸音部材を具える代表的な空気入りタイヤ(以下「タイヤ」という。)をリムRに装着して構成したタイヤとリムRの組立体のタイヤ幅方向断面図である。図2は、この発明に従う吸音部材を具えるその他のタイヤをリムに装着したタイヤとリムの組立体のタイヤ幅方向断面図である。図3は、この発明に従う吸音部材をリム上に具えるタイヤとリムの組立体のタイヤ幅方向断面図である。図4は、この発明に従う吸音部材を具えたタイヤの一部のタイヤ幅方向断面図である。

【0013】

まず図1を参照し、タイヤ1は、慣例に従い、路面に接地するトレッド部2と、このトレッド部2の両側部からタイヤ径方向内側に延びる一対のサイドウォール部3、3と、各サイドウォール部3、3のタイヤ径方向内側に設けられ、リムRに嵌合される一対のビード部4、4とでタイヤ本体部5を構成している。このタイヤ本体部5の内部には、各ビード部4、4に埋設したビードコア6、6間にトロイド状に延びてタイヤ本体部5の骨格構造をなす、例えばラジアル構造のカーカス7と、このカーカス7のクラウン域の外周側に位置し、トレッド部2を補強するベルト8とが配設されている。また、タイヤ本体部5の内面側、すなわちタイヤ1とリムRとにより画定されるタイヤ内腔9に面する側には空気不透過性のインナーライナ10が配設されている。

【0014】

吸音層11は、多孔質であり、トレッド部内面のインナーライナ上に配されている。これにより、タイヤ内腔9で生じた空洞共鳴に伴う充填気体の振動エネルギを、吸音層11の孔内で内部振動エネルギに変換し、そして熱エネルギとして消費させ、空洞共鳴音が低減する。なお、吸音層11は、トレッド部内面上のみならず、図2に示すように、サイドウォール部3内面上に配することもできる。また、図3に示すように、リムR上に配することもできる。なお、ここでいう「充填気体」とは、空気、窒素ガス等の不活性ガス等、一般にタイヤに充填されるものをいう。

【0015】

タイヤ内にて吸音層11として取り付けられる吸音部材は、図4に示すように、タイヤ内腔9側に面した吸音面12と、タイヤ又はリムに接着された接着面13とを具える。タイヤ内腔9で生じた空洞共鳴音は、吸音面12から吸音層11に入り、上述したようにして低減される。また、吸音部材は多孔質であるため、その表面には凹凸が多数存在し、接着剤を用いて接着する場合には、凹部に接着剤が取り込まれ、凸部の先端のみでタイヤ又はリムに接着され、また、両面テープを用いて接着する場合には、やはり凸部の先端のみが両面テープに接着され、いずれの場合も接着層又はタイヤ若しくはリムと点接触を形成しやすい。これを防止するには、開口の少ない多孔質材料を用いればよいが、この場合には吸音面における開口が少なくなり、空洞共鳴音が吸音層に入りにくくなり、吸音効果が損なわれる。これに対し、この発明では、吸音面12はそのままに、接着面13のみに平滑化が施されてため、接着に際して、接着層又はタイヤ若しくはリムとの間で点接触となる部分が少なくなり、したがって接触面積が大きくなり、接着性が向上するので、吸音部材が強固に接着される。

【0016】

吸音部材としては、多孔質であれば特に限定はなく、連続気泡構造もしくは独立気泡構造の、ゴムや合成樹脂の発泡体、又は、合成繊維、植物繊維もしくは動物繊維からなる不織布等によって構成することができるが、吸音効率と重量のバランスの観点からは、不織布を用いることが好ましい。また、不織布は、繊維を絡ませたものであることから、発泡体に比べ、接着層又はタイヤ若しくはリム内面との接着が点接触による接着となり易く、本発明の適用の有無による効果が顕著に表れる。なお、不織布は、ポリエチレンテレフタラート(PET)、レーヨン又はアラミド等の有機繊維、ガラス又はカーボン等の無機繊維、動物由来の繊維、及び植物由来の繊維等を絡み合わせて一体化したものである。また、繊維の長さは任意に設定することができる。

【0017】

また、接着面13の空隙率が吸音面12の空隙率より小さいことが好ましい。このように構成することで、比較的空隙率の大きな吸音面12で吸音効果を確保しつつ、比較的空隙率が小さく凹凸の少ない接着面13で接着性を確保できる。

【0018】

さらに、接着面13の空隙率は、吸音面12の空隙率の0.95倍以下であることが好ましく、より好ましくは0.9倍以下である。なぜなら、接着面13の空隙率が吸音面12の空隙率の0.95倍を超える場合には、吸音面12にて空隙率を充分に確保して、空洞共鳴を有効に抑制している際に、接着面13の空隙率が充分に小さくならずに、貼り付け時の接触面積が不足し、接着性が向上しないので、吸音層として貼り付けたときの吸音部材の接着性を向上させることができない可能性があるからである。

【0019】

接着面13を平滑化する方法としては、不織布に高温にて熱処理を施すことで、不織布表面が溶解することで収縮して、空隙率を小さくしたりすることなどが挙げられる。また、空隙率が小さくすでに平滑化されているPET製等のフィルムシートを熱処理等により貼り付けることもできる。

【0020】

リムR上又はタイヤ本体5に吸音層11を貼り付ける場合には、スチレン−ブタジエンゴム系のラテックス接着剤、水性高分子−イソシアネート系の接着剤、又はアクリル系、合成樹脂系の粘着テープを用いてインナーライナ10の内面に化学的に接着することもでき、また、未加硫のタイヤ本体5に吸音層11を貼り付ける場合には、かかる接着テープや接着剤により仮固定した後に、加熱及び加圧による加硫成形により、吸音層11をインナーライナ10の内面に含浸させて物理的に固定することもできる。

【0021】

なお、上述したところはこの発明の実施形態の一部を示したに過ぎず、この発明の趣旨を逸脱しない限り、これらの構成を交互に組み合わせたり、種々の変更を加えたりすることができる。

【実施例】

【0022】

次に、吸音層を具えない従来のタイヤ(従来例タイヤ)、従来技術の不織布により構成される吸音部材をトレッド部内面に具える比較例のタイヤ(比較例タイヤ)及びこの発明に従う不織布により構成される吸音部材をトレッド部内面に具えるタイヤ(実施例タイヤ)を、タイヤサイズ215/45R17の乗用車用ラジアルタイヤとして、夫々試作し、評価に供したので、以下に説明する。

【0023】

吸音層は、吸音面と接着面を具え、繊度:6dtex、目付け量:500g/m2、空隙率:0.98、厚さ:14mm、幅:100mmの帯状のPET不織布から構成されている。比較例タイヤの不織布は、トレッド部内面にて全周にわたって両面テープ(日東電工社製、品番:5000N)により貼り付けられている。また、実施例タイヤの不織布は比較例タイヤと基本的には同様の構成を有するが、その接着面を熱処理することにより平滑化し、かつ、かかる接着面の空隙率を0.90とする点で異なり、かかる接着面は、比較例タイヤと同様に、トレッド部内面にて全周にわたって両面テープ(日東電工社製、品番:5000N)により貼り付けられている。これら各供試タイヤをサイズ17×7JJのリムに取り付けてタイヤ車輪とし、以下の評価に供した。

【0024】

空洞共鳴の抑制効果は、各タイヤ車輪を空気圧:210kPa(相対圧)、タイヤ負荷荷重:3.92kNを適用した状態で車両に取り付け、それら車両を夫々速度60km/hの条件下でアスファルト路面を走行した際の室内騒音を測定した。この測定結果を周波数分析し、230kHz付近に見られるピークの音圧レベルにより空洞共鳴の抑制効果を評価した。その結果、従来例タイヤに比べ、比較例タイヤ及び実施例タイヤの空洞共鳴は有効に抑制されていた。

【0025】

吸音部材の接着性の評価は、各タイヤ車輪を用いて、JIS D4230に規定される、高速性能試験Aの条件(JATMA 自動車用タイヤ安全基準(品質基準編)に準拠)に基づき、ドラム耐久性能試験を実施し、22ステップ経過後に、インナーライナ内の内面からの吸音層の剥離を目視にて確認して評価した。その結果、いずれのタイヤもタイヤそのものには損傷は見られなかったものの、実施例タイヤの吸音層がインナーライナ内の内面から剥離していなかったのに対し、比較例タイヤの吸音層はインナーライナ内の内面から部分的に剥離していた。

【0026】

次に、従来技術の不織布により構成される吸音部材(従来例部材)及びこの発明に従う不織布により構成される吸音部材(実施例部材)を、夫々試作し、接着性の評価に供したので、以下に説明する。

【0027】

従来例部材及び実施例部材は、吸音面と接着面を具え、繊度:6dtex、目付け量:500g/m2、空隙率:0.98、厚さ:14mm、幅:100mmの帯状のPET不織布から構成されている。また、従来例部材の接着面には、特別な処理が施されていないのに対し、実施例部材の接着面は、熱処理することにより平滑化され、また、かかる接着面の空隙率は0.90である。これら部材の接着面に、両面テープ(日東電工社製、品番:5000N)を貼り付けて、加硫済みのゴムシートに貼り付けて、接着性の評価に供した。

【0028】

吸音部材の接着性の評価は、23℃、50%RH、引張角度:180°、引張速度:300mm/minの条件において、吸音部材とゴムシートとの剥離応力を測定し、その結果を指数化し、従来例部材の剥離応力を100に換算し、実施例部材における結果と比較することで評価した。なお、その数値が大きいほど接着性に優れることを示している。その結果、実施例部材の接着性が120まで向上していた。

【0029】

以上のことから明らかなように、この発明により、空洞共鳴を有効に抑制して、ロードノイズを低減可能としつつも、吸音層として貼り付けたときの接着性を向上させた吸音部材、かかる吸音部材をインナーライナの内面上に具えるタイヤ及びリム上に吸音部材を具えるタイヤとリムとの組立体を提供することが可能となった。

【図面の簡単な説明】

【0030】

【図1】この発明に従う吸音部材を具えたこの発明に従う代表的なタイヤの、タイヤとリムRとの組立体のタイヤ幅方向断面図である。

【図2】この発明に従う吸音部材を具えたその他のタイヤをリムに装着したタイヤとリムの組立体のタイヤ幅方向断面図である。

【図3】この発明に従う吸音部材をリム上に具えたこの発明に従うタイヤとリムの組立体のタイヤ幅方向断面図である。

【図4】この発明に従う吸音部材を具えたこの発明に従うタイヤの一部のタイヤ幅方向断面図である。

【符号の説明】

【0031】

1 タイヤ

2 トレッド部

3 サイドウォール部

4 ビード部

5 タイヤ本体部

6 ビードコア

7 カーカス

8 ベルト

9 タイヤ内腔

10 インナーライナ

11 吸音層

12 吸音面

13 接着面

R リム

【特許請求の範囲】

【請求項1】

タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる吸音部材であって、該吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具え、該接着面が平滑化されていることを特徴とする吸音部材。

【請求項2】

前記接着面の空隙率が前記吸音面の空隙率より小さい、請求項1に記載の吸音部材。

【請求項3】

前記接着面の空隙率は、前記吸音面の空隙率の0.95倍以下である、請求項2に記載の吸音部材。

【請求項4】

前記接着面の空隙率は、0.9以下である、請求項2又は3に記載の吸音部材。

【請求項5】

前記吸音面を不織布で構成してなる、請求項1〜4のいずれか一項に記載の吸音部材。

【請求項6】

前記接着面を不織布で構成してなる、請求項1〜5のいずれか一項に記載の吸音部材。

【請求項7】

前記接着面を樹脂フィルムで構成してなる、請求項1〜5のいずれか一項に記載の吸音部材。

【請求項8】

インナーライナの内面上に請求項1〜7のいずれか一項に記載の吸音部材を具えるタイヤ。

【請求項9】

リム上に請求項1〜7のいずれか一項に記載の吸音部材を具えることを特徴とするタイヤとリムの組立体。

【請求項1】

タイヤ内面又はリム上に貼り付けられ、タイヤ内の空洞共鳴を抑制する吸音層として用いられる吸音部材であって、該吸音部材は、貼り付け時にタイヤ内腔側となる吸音面と貼り付け時に接着に供せられる接着面とを具え、該接着面が平滑化されていることを特徴とする吸音部材。

【請求項2】

前記接着面の空隙率が前記吸音面の空隙率より小さい、請求項1に記載の吸音部材。

【請求項3】

前記接着面の空隙率は、前記吸音面の空隙率の0.95倍以下である、請求項2に記載の吸音部材。

【請求項4】

前記接着面の空隙率は、0.9以下である、請求項2又は3に記載の吸音部材。

【請求項5】

前記吸音面を不織布で構成してなる、請求項1〜4のいずれか一項に記載の吸音部材。

【請求項6】

前記接着面を不織布で構成してなる、請求項1〜5のいずれか一項に記載の吸音部材。

【請求項7】

前記接着面を樹脂フィルムで構成してなる、請求項1〜5のいずれか一項に記載の吸音部材。

【請求項8】

インナーライナの内面上に請求項1〜7のいずれか一項に記載の吸音部材を具えるタイヤ。

【請求項9】

リム上に請求項1〜7のいずれか一項に記載の吸音部材を具えることを特徴とするタイヤとリムの組立体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−286271(P2009−286271A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−141069(P2008−141069)

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]