吹込成形品及び吹込成形金型

【課題】中空部と中実部を有する成形品において、取付用の座を設ける中実部に成形後2次的な穴あけ加工を要せずに、穴を形成できる成形品を提供し、及びその成形品を成形するための成形金型を提供すること。

【解決手段】中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1薄肉部の厚みの中間の厚みを有する第2薄肉部とを有する吹込成形品。中空部を形成する第1キャビティと、板状をなす中実部を形成する第2キャビティと第2キャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3キャビティを備え、食切り部には、第1薄肉部を形成する狭窄部と、第2薄肉部を形成する一般食切り部とが形成され、第3キャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

【解決手段】中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1薄肉部の厚みの中間の厚みを有する第2薄肉部とを有する吹込成形品。中空部を形成する第1キャビティと、板状をなす中実部を形成する第2キャビティと第2キャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3キャビティを備え、食切り部には、第1薄肉部を形成する狭窄部と、第2薄肉部を形成する一般食切り部とが形成され、第3キャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂の吹込成形(ブロー成形)品、及びその成形品の成形に使用する吹込成形金型に関する。

【背景技術】

【0002】

中空部を本体とし、その中空部本体の取り付け用の座を中実部とした成形品がある。例えば中空エアースポイラーにおいては、フィン形の本体部と、車体への取付用の座が一体に成形されるが、本体部はブロー成形にて中空に成形され、同時に座は中実とされる(特許文献1)。この中実部分は筒状に垂下する溶融樹脂のシート(パリソン)を板状などをなす狭い空間に挟んで対向するシートの2つの側壁を接合させることにより形成する。また、この中実部分には車体へ固定するためのビス穴がキリ(ドリル)などにより穿設される。

【特許文献1】特開平10−53164号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この中実部は、構造上中空部より低い位置にあるため水が溜まるが、放置すると汚れの原因となるので、水抜きが必要となり、その為の穴も必要である。

こうした穴を設けるために中実部にドリル加工すれば、通常発生するキリ粉は中空部内に入ることはないが、穴位置を中空部の近傍に設ける場合には、中空部と中実部の境界の変動(バラツキ)により、穴の穿設に伴い中空部に通じる隙間が生じることがあり、その隙間を通してキリ粉が中空部に入り込む心配がある。キリ粉が中空部に入るとそれにより異音が発生することがあるので、その場合にはこのキリ粉を除去する必要があるという問題が生じる。この除去作業はなかなかやっかいである。特にドレイン穴を設定する場合には、水の集まる角部に設定するのがよいのであるが、中空部のすぐ横になるので前記の問題が大いに懸念される。しかも、通常ドレイン穴は小径であり、発生したキリ粉が中空部に入り込んだ場合、除去するための排出口が狭いので容易に除去することができない。また、キリ粉の入る隙間ができれば、別に防水処理を必要とするとか、中空部に別にドレイン穴を設ける等の対応を迫られることにもなる。

本発明は、こうした問題が生じないような成形品、すなわち中空部と中実部を有する成形品において、取付用の座を設ける中実部に成形後2次的な穴あけ加工を要せずに、したがって前記したような中空部に通じる隙間を形成する懸念なく、必要な取り付け用あるいはドレイン用の穴を形成できる成形品を提供し、及びその成形品を成形するための成形金型を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

本発明者らは、鋭意検討した結果、前記中実部の構造を見直し、穴の周縁部に特定の薄肉部を設けることにより、中空部へ通じる隙間の形成を防止し得て、しかもキリ粉の発生するような成形品への2次的な穴あけ加工によらずに容易に通孔を形成できることを知見し、本発明に至った。

すなわち、本発明は、

【0005】

[1] 中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1の薄肉部の厚みの中間の厚みを有する第2の薄肉部とを有する吹込成形品。

[2] 第1の薄肉部は、通孔の縁部に沿って複数箇所に設けられる[1]記載の吹込成形品。

[3] 通孔は中空部に隣接して配置され、第1の薄肉部は少なくとも中空部に近い側の縁部に設けられる[1]または[2]記載の吹込成形品。

[4] 中空部を形成する第1のキャビティと、板状をなす中実部を形成する第2のキャビティと第2のキャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3のキャビティを備え、食切り部には、第1の薄肉部を形成する狭窄部と、第2の薄肉部を形成する一般食切り部とが形成され、第3のキャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

[5] 前記ピンには、第1及び第2の薄肉部の少なくともいずれかを、一部分切断するカット装置を有する[4]記載の吹込成形金型。

に関する。

【発明の効果】

【0006】

本発明の成形金型によれば、中空部本体と取付用の座となる中実部を有する成形品において、該成形品の成形時に通孔を形成でき、キリ粉の発生する成形後の2次的な穴あけ加工を不要とすることができ、このことによりキリ粉が中空部内に入り込む懸念を払拭することができ、キリ粉が中空部内に入り込んだ場合の面倒な除去作業を不要とすることができる。また、通孔の縁部に特定の薄肉部を形成するように構成した特定のキャビティ構造により、中実部を形成する一対のパリソン側壁を密着、溶融一体化して、通孔周縁の中実部に樹脂を隙間なく供給することができるので、中空部へ通じる隙間の形成自体を防止できる。

そして、この成形金型から成形された成形品は、前記の特徴を具備するものである。すなわち、通孔縁部にはそこから中空部へ通じる隙間はなく、また型開きして取り出された成形品においては中実部に設けた通孔の形成時に発生するいわばバリ様のさやが付加した状態であるが、これは薄肉部の存在により容易に折りとることができ、成形後の2次的な穴開け作業を要しない。

【発明を実施するための最良の形態】

【0007】

本発明の吹込成形品は、中空部と、通孔とその周縁の板状部を有する中実部とを備えた成形品において、該中実部の通孔縁部に特定の薄肉部を具備することが重要である。特に特定の薄肉部を通孔の縁部に沿って複数箇所に設けることが好ましく、これにより第1の薄肉部が破断の起点となり、ミシン目類似の効果により前記通孔に付加したさや状のバリの折りとりが一層容易になる。また、本発明の成形金型は、前記成形品の構造を形成できるようにキャビティの構造特に薄肉部形成のための特定の食切り部を有することが重要である。

【0008】

以下に図面に基づき本発明の実施例を説明する。

図1は、本発明の吹込成形品の例であるエアースポイラーを説明する図である。図1においては、車両の屋根後部にエアースポイラーが取り付けられている状態を示している。図1中、1はエアースポイラー、2は本体部、3は取付部、4は取付部3を覆う別途成形されたカバーで、図示しない爪、デュアルロックファスナー(ベルクロファスナー、マジックテープ(登録商標)ともいう)により取り付けられている。これら本体部2、カバー4はともに車体色に塗装される。

【0009】

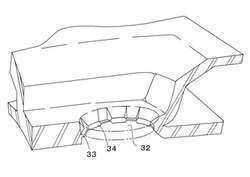

図2は、取付部3の斜視図であり、図3は、図2b−b線断面における作用説明図である。図4は、図1中a−a線断面部に相当する箇所の本体部2の断面で、吹込成形時の金型内における状態(ブロー賦形完了時)を示す説明図である。図3、4中、10は中空部、11は中実部、12はドレイン穴形成部、21は中空部を形成する第1のキャビティ、22は中実部を形成する第2のキャビティ、24は環状の食切り部、23は食切り部内に位置し、内部においてピン28が進退する第3のキャビティ、27A、27Bは金型を示す。

図5は、図4中金型の食切り部24の部分断面詳細説明図、で25は第1の薄肉部を形成する狭窄部、26は第2の薄肉部を形成する一般食切り部を示す。狭窄部25は厚さがおよそ0.2〜0.3mm、一般食切り部26は0.5mm程度である。こうした金型の構成により成形時、第1の薄肉部を形成する狭窄部は、第2の薄肉部を形成する一般食切り部側に溶融樹脂を押しやり、この部分に樹脂の隙間が生じるのを防止することに寄与する。

【0010】

この金型を使用する成形方法を説明すると、金型27(27A、27B(ピン28を含む、型動作の都合上、別ピースとし金型27Bに嵌め込み式にした))で図示しないアキュムレータヘッドから垂下してくるパリソンを挟んで、図示しないブローピンからエアーを吹込み中空部をふくらませる。中実部11は金型で挟んでキャビティ22を押しつけて賦形する。ピン28は予め最終突出長の半分程度後退させた状態で型閉めしてパリソンを押して通孔を形成し、次いでピンを最終突出長まで前進させ、だ肉を第3のキャビティ23内に押して延伸させ、樹脂のだ肉部分が食切り部において非常に薄くなるようにさや状のバリ様に引き伸ばす。冷却後、金型27から取り出し、だ肉部分を手折りしてドレイン穴32を開口させる。

図7はそうして得られた成形品であるエアースポイラーのドレイン穴32付近の部分詳細説明図である。図7中、33は第1の薄肉部、34は第2の薄肉部である。

【0011】

また、図6(a)は、ピン128の側部にカッター刃129を組み合わせた例を示す。図6(b)は、その配設位置関係を説明する図である。カッター刃129は、中実部のコーナー部130側に位置し、その外側に中空部が位置している。金型27を開く前に、賦形した本体部2を金型27に挟んで保持した状態のままカッター刃129を数ミリ前進させる。コーナー部130側の円周全体の約1/3が切れるが残り2/3は切れないままである。こうしておくと、だ肉部をバリとして折りとることが一層容易となる。この状態で金型27から本体部2を脱型すると、だ肉が散逸せず、金型27内にも残らない。そこで、すぐ次の成形をスタートさせることができ、生産性を低下させない。型外で送風機に当てる等して冷却すると、樹脂が冷えて、手折りによるだ肉の除去が一層容易になる。キリ粉がでないので、次の工程で塗装する時に障害となる異物が減り、塗装歩留まりが向上する。静電除去装置も簡単なものでよくなる。まただ肉をそのままリサイクルに投入できるので、材料歩留りがよくなり、スクラップ処理費用を抑制できる。

【0012】

以上の説明では、エアースポイラーのドレイン穴の実施例に基づき説明したが、それよりも径の大きい穴、例えば車体取付様の穴にも適用することができる。

さらに他の吹込成形品にも適用することができる。例えば、コピー機のサイドパネルやダクトの取付ブラケットのねじ穴などにも適用できる。

【図面の簡単な説明】

【0013】

【図1】本発明の吹込成形品の例であるエアースポイラーを説明する図。

【図2】図1中の取付部3の斜視図。

【図3】図2b−b線断面における作用説明図。

【図4】図1中a−a線断面部に相当する箇所の本体部2の断面で、吹込成形時の金型内における状態(ブロー賦形完了時)を示す説明図。

【図5】図4中金型の食切り部24の部分断面詳細説明図。

【図6】図6(a)は、ピン128の側部にカッター刃129を組み合わせた例を示す図で、図6(b)は、その配設位置関係を説明する図

【図7】本発明の成形品であるエアースポイラーのドレイン穴32付近の部分詳細説明図。

【符号の説明】

【0014】

21:第1のキャビティ

22:第2のキャビティ

23:第3のキャビティ

24:環状の食切り部

25:狭窄部

26:一般食切り部

28:ピン

32:通孔(ドレイン穴)

33:第1の薄肉部

34:第2の薄肉部

【技術分野】

【0001】

本発明は、樹脂の吹込成形(ブロー成形)品、及びその成形品の成形に使用する吹込成形金型に関する。

【背景技術】

【0002】

中空部を本体とし、その中空部本体の取り付け用の座を中実部とした成形品がある。例えば中空エアースポイラーにおいては、フィン形の本体部と、車体への取付用の座が一体に成形されるが、本体部はブロー成形にて中空に成形され、同時に座は中実とされる(特許文献1)。この中実部分は筒状に垂下する溶融樹脂のシート(パリソン)を板状などをなす狭い空間に挟んで対向するシートの2つの側壁を接合させることにより形成する。また、この中実部分には車体へ固定するためのビス穴がキリ(ドリル)などにより穿設される。

【特許文献1】特開平10−53164号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この中実部は、構造上中空部より低い位置にあるため水が溜まるが、放置すると汚れの原因となるので、水抜きが必要となり、その為の穴も必要である。

こうした穴を設けるために中実部にドリル加工すれば、通常発生するキリ粉は中空部内に入ることはないが、穴位置を中空部の近傍に設ける場合には、中空部と中実部の境界の変動(バラツキ)により、穴の穿設に伴い中空部に通じる隙間が生じることがあり、その隙間を通してキリ粉が中空部に入り込む心配がある。キリ粉が中空部に入るとそれにより異音が発生することがあるので、その場合にはこのキリ粉を除去する必要があるという問題が生じる。この除去作業はなかなかやっかいである。特にドレイン穴を設定する場合には、水の集まる角部に設定するのがよいのであるが、中空部のすぐ横になるので前記の問題が大いに懸念される。しかも、通常ドレイン穴は小径であり、発生したキリ粉が中空部に入り込んだ場合、除去するための排出口が狭いので容易に除去することができない。また、キリ粉の入る隙間ができれば、別に防水処理を必要とするとか、中空部に別にドレイン穴を設ける等の対応を迫られることにもなる。

本発明は、こうした問題が生じないような成形品、すなわち中空部と中実部を有する成形品において、取付用の座を設ける中実部に成形後2次的な穴あけ加工を要せずに、したがって前記したような中空部に通じる隙間を形成する懸念なく、必要な取り付け用あるいはドレイン用の穴を形成できる成形品を提供し、及びその成形品を成形するための成形金型を提供することを目的とするものである。

【課題を解決するための手段】

【0004】

本発明者らは、鋭意検討した結果、前記中実部の構造を見直し、穴の周縁部に特定の薄肉部を設けることにより、中空部へ通じる隙間の形成を防止し得て、しかもキリ粉の発生するような成形品への2次的な穴あけ加工によらずに容易に通孔を形成できることを知見し、本発明に至った。

すなわち、本発明は、

【0005】

[1] 中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1の薄肉部の厚みの中間の厚みを有する第2の薄肉部とを有する吹込成形品。

[2] 第1の薄肉部は、通孔の縁部に沿って複数箇所に設けられる[1]記載の吹込成形品。

[3] 通孔は中空部に隣接して配置され、第1の薄肉部は少なくとも中空部に近い側の縁部に設けられる[1]または[2]記載の吹込成形品。

[4] 中空部を形成する第1のキャビティと、板状をなす中実部を形成する第2のキャビティと第2のキャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3のキャビティを備え、食切り部には、第1の薄肉部を形成する狭窄部と、第2の薄肉部を形成する一般食切り部とが形成され、第3のキャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

[5] 前記ピンには、第1及び第2の薄肉部の少なくともいずれかを、一部分切断するカット装置を有する[4]記載の吹込成形金型。

に関する。

【発明の効果】

【0006】

本発明の成形金型によれば、中空部本体と取付用の座となる中実部を有する成形品において、該成形品の成形時に通孔を形成でき、キリ粉の発生する成形後の2次的な穴あけ加工を不要とすることができ、このことによりキリ粉が中空部内に入り込む懸念を払拭することができ、キリ粉が中空部内に入り込んだ場合の面倒な除去作業を不要とすることができる。また、通孔の縁部に特定の薄肉部を形成するように構成した特定のキャビティ構造により、中実部を形成する一対のパリソン側壁を密着、溶融一体化して、通孔周縁の中実部に樹脂を隙間なく供給することができるので、中空部へ通じる隙間の形成自体を防止できる。

そして、この成形金型から成形された成形品は、前記の特徴を具備するものである。すなわち、通孔縁部にはそこから中空部へ通じる隙間はなく、また型開きして取り出された成形品においては中実部に設けた通孔の形成時に発生するいわばバリ様のさやが付加した状態であるが、これは薄肉部の存在により容易に折りとることができ、成形後の2次的な穴開け作業を要しない。

【発明を実施するための最良の形態】

【0007】

本発明の吹込成形品は、中空部と、通孔とその周縁の板状部を有する中実部とを備えた成形品において、該中実部の通孔縁部に特定の薄肉部を具備することが重要である。特に特定の薄肉部を通孔の縁部に沿って複数箇所に設けることが好ましく、これにより第1の薄肉部が破断の起点となり、ミシン目類似の効果により前記通孔に付加したさや状のバリの折りとりが一層容易になる。また、本発明の成形金型は、前記成形品の構造を形成できるようにキャビティの構造特に薄肉部形成のための特定の食切り部を有することが重要である。

【0008】

以下に図面に基づき本発明の実施例を説明する。

図1は、本発明の吹込成形品の例であるエアースポイラーを説明する図である。図1においては、車両の屋根後部にエアースポイラーが取り付けられている状態を示している。図1中、1はエアースポイラー、2は本体部、3は取付部、4は取付部3を覆う別途成形されたカバーで、図示しない爪、デュアルロックファスナー(ベルクロファスナー、マジックテープ(登録商標)ともいう)により取り付けられている。これら本体部2、カバー4はともに車体色に塗装される。

【0009】

図2は、取付部3の斜視図であり、図3は、図2b−b線断面における作用説明図である。図4は、図1中a−a線断面部に相当する箇所の本体部2の断面で、吹込成形時の金型内における状態(ブロー賦形完了時)を示す説明図である。図3、4中、10は中空部、11は中実部、12はドレイン穴形成部、21は中空部を形成する第1のキャビティ、22は中実部を形成する第2のキャビティ、24は環状の食切り部、23は食切り部内に位置し、内部においてピン28が進退する第3のキャビティ、27A、27Bは金型を示す。

図5は、図4中金型の食切り部24の部分断面詳細説明図、で25は第1の薄肉部を形成する狭窄部、26は第2の薄肉部を形成する一般食切り部を示す。狭窄部25は厚さがおよそ0.2〜0.3mm、一般食切り部26は0.5mm程度である。こうした金型の構成により成形時、第1の薄肉部を形成する狭窄部は、第2の薄肉部を形成する一般食切り部側に溶融樹脂を押しやり、この部分に樹脂の隙間が生じるのを防止することに寄与する。

【0010】

この金型を使用する成形方法を説明すると、金型27(27A、27B(ピン28を含む、型動作の都合上、別ピースとし金型27Bに嵌め込み式にした))で図示しないアキュムレータヘッドから垂下してくるパリソンを挟んで、図示しないブローピンからエアーを吹込み中空部をふくらませる。中実部11は金型で挟んでキャビティ22を押しつけて賦形する。ピン28は予め最終突出長の半分程度後退させた状態で型閉めしてパリソンを押して通孔を形成し、次いでピンを最終突出長まで前進させ、だ肉を第3のキャビティ23内に押して延伸させ、樹脂のだ肉部分が食切り部において非常に薄くなるようにさや状のバリ様に引き伸ばす。冷却後、金型27から取り出し、だ肉部分を手折りしてドレイン穴32を開口させる。

図7はそうして得られた成形品であるエアースポイラーのドレイン穴32付近の部分詳細説明図である。図7中、33は第1の薄肉部、34は第2の薄肉部である。

【0011】

また、図6(a)は、ピン128の側部にカッター刃129を組み合わせた例を示す。図6(b)は、その配設位置関係を説明する図である。カッター刃129は、中実部のコーナー部130側に位置し、その外側に中空部が位置している。金型27を開く前に、賦形した本体部2を金型27に挟んで保持した状態のままカッター刃129を数ミリ前進させる。コーナー部130側の円周全体の約1/3が切れるが残り2/3は切れないままである。こうしておくと、だ肉部をバリとして折りとることが一層容易となる。この状態で金型27から本体部2を脱型すると、だ肉が散逸せず、金型27内にも残らない。そこで、すぐ次の成形をスタートさせることができ、生産性を低下させない。型外で送風機に当てる等して冷却すると、樹脂が冷えて、手折りによるだ肉の除去が一層容易になる。キリ粉がでないので、次の工程で塗装する時に障害となる異物が減り、塗装歩留まりが向上する。静電除去装置も簡単なものでよくなる。まただ肉をそのままリサイクルに投入できるので、材料歩留りがよくなり、スクラップ処理費用を抑制できる。

【0012】

以上の説明では、エアースポイラーのドレイン穴の実施例に基づき説明したが、それよりも径の大きい穴、例えば車体取付様の穴にも適用することができる。

さらに他の吹込成形品にも適用することができる。例えば、コピー機のサイドパネルやダクトの取付ブラケットのねじ穴などにも適用できる。

【図面の簡単な説明】

【0013】

【図1】本発明の吹込成形品の例であるエアースポイラーを説明する図。

【図2】図1中の取付部3の斜視図。

【図3】図2b−b線断面における作用説明図。

【図4】図1中a−a線断面部に相当する箇所の本体部2の断面で、吹込成形時の金型内における状態(ブロー賦形完了時)を示す説明図。

【図5】図4中金型の食切り部24の部分断面詳細説明図。

【図6】図6(a)は、ピン128の側部にカッター刃129を組み合わせた例を示す図で、図6(b)は、その配設位置関係を説明する図

【図7】本発明の成形品であるエアースポイラーのドレイン穴32付近の部分詳細説明図。

【符号の説明】

【0014】

21:第1のキャビティ

22:第2のキャビティ

23:第3のキャビティ

24:環状の食切り部

25:狭窄部

26:一般食切り部

28:ピン

32:通孔(ドレイン穴)

33:第1の薄肉部

34:第2の薄肉部

【特許請求の範囲】

【請求項1】

中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1の薄肉部の厚みの中間の厚みを有する第2の薄肉部とを有する吹込成形品。

【請求項2】

第1の薄肉部は、通孔の縁部に沿って複数箇所に設けられる請求項1記載の吹込成形品。

【請求項3】

通孔は中空部に隣接して配置され、第1の薄肉部は少なくとも中空部に近い側の縁部に設けられる請求項1または2記載の吹込成形品。

【請求項4】

中空部を形成する第1のキャビティと、板状をなす中実部を形成する第2のキャビティと第2のキャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3のキャビティを備え、食切り部には、第1の薄肉部を形成する狭窄部と、第2の薄肉部を形成する一般食切り部とが形成され、第3のキャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

【請求項5】

前記ピンには、第1及び第2の薄肉部の少なくともいずれかを、一部分切断するカット装置を有する請求項4記載の吹込成形金型。

【請求項1】

中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1の薄肉部の厚みの中間の厚みを有する第2の薄肉部とを有する吹込成形品。

【請求項2】

第1の薄肉部は、通孔の縁部に沿って複数箇所に設けられる請求項1記載の吹込成形品。

【請求項3】

通孔は中空部に隣接して配置され、第1の薄肉部は少なくとも中空部に近い側の縁部に設けられる請求項1または2記載の吹込成形品。

【請求項4】

中空部を形成する第1のキャビティと、板状をなす中実部を形成する第2のキャビティと第2のキャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3のキャビティを備え、食切り部には、第1の薄肉部を形成する狭窄部と、第2の薄肉部を形成する一般食切り部とが形成され、第3のキャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

【請求項5】

前記ピンには、第1及び第2の薄肉部の少なくともいずれかを、一部分切断するカット装置を有する請求項4記載の吹込成形金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−279786(P2009−279786A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−132107(P2008−132107)

【出願日】平成20年5月20日(2008.5.20)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月20日(2008.5.20)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

[ Back to top ]