品質検査システム

【課題】 未検査品が正常ラインに搬送されるのを防止すると共に再検査の物品を不良品とは別に区分けできる品質検査システムを提供する。

【解決手段】 検査装置2からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置3を備える品質検査システムであって、不良品を正常搬送ラインから排出する第1排出手段31と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うことを特徴とする。

【解決手段】 検査装置2からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置3を備える品質検査システムであって、不良品を正常搬送ラインから排出する第1排出手段31と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品の検査を行って不良品を排除する品質検査システムに関するものである。

【背景技術】

【0002】

検査装置においてエラー等が発生すると、生産ラインが一旦停止した後、再起動される。かかる再起動時、品質検査システム上には未検査品(残存物品)が残る場合がある。かかる残存物品には、検査済の物品も含まれるが、再起動時に不良品が正常に排出されないおそれがあるため、未検査品として、再度検査を行う必要がある。

また、未検査品は、生産ラインの停止などにより発生するため、不良品に比べてごく稀にしか発生しない。一方、不良品は前記未検査品に比べ、発生の頻度が高い。そのため、未検査品と不良品とを系外の同じ箇所に排出すると、未検査品が多量の不良品に混入するため、多量の物品について再検査を行う必要があり、再検査に時間がかかる。

そこで、従来では、再起動を行う前に、作業者が品質検査システム上の物品を取り除いていた。しかし、作業者が失念するなどの理由で、未検査品が良品として取り扱われるおそれがある。

【0003】

一方、従来の検査機器による振分けのエラー対応に関するものとしては下記の特許文献1、2が知られている。

【特許文献1】特開平03−238218号(第1図および第2図)

【特許文献2】特開2004−230376(図1および図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1の物品選別器は、不良品の排出に関するものであり、第1排除コンベヤでミスしたものを下流の第2排除コンベヤで振り分ける。

特許文献2の振分装置は、正常信号以外のもの全てを振り分ける。そのため、振分ミスや未検査のものを下流に搬送することはない。しかし、通常の検査機器では異常信号を発するものが多いため、汎用性に乏しい。

また、振分装置によっては不良品と未検査品とが混在し、再検査に非常に時間がかかる。

したがって、本発明の目的は、未検査品(残存物品)が正常ラインに搬送されるのを確実に防止すると共に、再検査の物品を不良品とは別に区分けできる品質検査システムを提供することである。

【課題を解決するための手段】

【0005】

前記目的を達成するために、本発明の品質検査システムは、検査装置からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置を備える品質検査システムであって、不良品を正常搬送ラインから排出する第1排出手段と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うことを特徴とする。

【発明の効果】

【0006】

本発明によれば、不良品だけでなく、未検査品が下流の正常搬送ラインに搬送されるのを確実に防止することができる。

また、不良品の排出方向と未検査品の排出方向とが同じであると、両者が混在し、不良品を含む多数の対象物を再検査する必要が生じるのに対し、未検査とおぼしき残存物品を不良品とは異なる場所に振り分けるので、後の再検査の対象物の品数が少なくなるため、作業効率が向上する。

【発明を実施するための最良の形態】

【0007】

本発明において、前記再起動後、前記第2排出手段が所定の時間の間、前記振り分け動作を続行するのが好ましい。

この態様によれば、所定時間の間、振り分け動作を続行することで、未検査品の振り分けの確実性が高まる。

【0008】

本発明において、前記再起動後、前記検査装置が上流からの物品を検知し、当該物品の検査が前記検査装置において実行され、該検査が実行された物品が前記振分装置に搬送されるまでの間、前記第2排出手段が前記振り分け動作を続行するのが好ましい。

この態様によれば、検査が実行された物品が振分装置に搬送されるまでの間、第2排出手段が振り分け動作を続行することで、未検査品の振り分けの確実性が高まる。

【0009】

本発明において、前記第2排出手段の振り分け動作が開始された後、前記第2排出手段が元の状態に復帰するまでの間、上流の搬送装置を停止しておくのが好ましい。

この態様によれば、第2排出手段が復帰するまで、上流の搬送装置が停止されているので、未検査品の振り分けをより一層確実に行うことができる。

【0010】

本発明において、前記振分装置は良品および不良品を概ね水平方向に搬送し、前記未検査品を前記良品および不良品よりも下方に向って振り分けるのが好ましい。

この態様によれば、物品がアーム振分等の途中で止まっていても確実に物品を振り分けることができる。

【0011】

本発明において、前記第1および第2排出手段が1つの搬送コンベヤに設けられているのが好ましい。

この態様によれば、排除用の複数のコンベヤを設ける必要がなくなるので、本システムのコンパクト化を図り得る。

【実施例1】

【0012】

以下、本発明の実施例を図面にしたがって説明する。

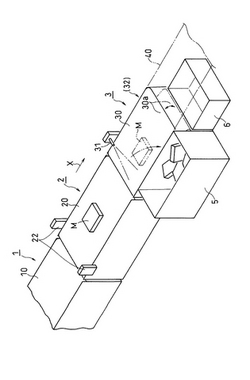

図1〜図4は実施例1を示す。

図1に示すように、本システムは、上流から下流にかけて、搬送装置1、検査装置2、および振分装置3を備えている。なお、検査装置2としては、たとえば、重量検出機や、金属検出機、シールチェッカなどを始めとして、物品の形状や色等のチェッカなどを用いることができるが、以下の説明では、検査装置2として重量検出装置を例示して説明する。

【0013】

上流の搬送装置1、検査装置2および振分装置3は、それぞれ、第1コンベヤ10、第2コンベヤ20および第3コンベヤ30を備えている。搬送される物品Mが不良品でなく、かつ、後述する未検査品でない場合、物品Mは、第1〜3コンベヤ10,20,30から下流の第4搬送コンベヤ40に連なる概ね水平な正常搬送ラインを搬送される。

【0014】

制御の構成:

図2に示すように、前記搬送装置1、検査装置2および振分装置3は、たとえば、マイコン(マイクロコンピュータ)からなる主制御装置7に図示しないインターフェイスを介してそれぞれ接続されている。一方、主制御装置7には、本システムの機械的な動作が一旦停止した際に、再起動させるために押下される再起動ボタン70が接続されている。

各装置1〜3には、それぞれ、たとえばマイコンからなる各ローカル制御手段15,25,35が設けられている。

【0015】

搬送装置1:

搬送装置1の第1ローカル制御手段15には、前記第1コンベヤ10が接続されている。

【0016】

検査装置2:

検査装置2の第2ローカル制御手段25には、第2コンベヤ20、重量検出手段21および通過検出手段22などが接続されている。

通過検出手段22は、たとえば、光センサからなり、図1に示すように、第2コンベヤ20の上流側に設けられている。物品Mが通過検出手段22を横切ると、通過検出手段22は、物品Mの検出信号を第2ローカル制御手段25に送信する。

【0017】

前記重量検出手段21は、第2コンベヤ20上を搬送される物品Mの重量検出を行うものであり、重量検出信号を第2ローカル制御手段25に送信する。

第2ローカル制御手段25は、通過検出手段22からの物品Mの検出信号を受信した後、重量検出手段21からの重量検出信号に基づき、当該物品Mの重量を算出する。第2ローカル制御手段25は、算出した当該重量が所定の許容範囲内にあるか否かの判別を行い、所定の範囲を逸脱している場合には、不良信号を主制御装置7に送信する。

【0018】

振分装置3:

図1に示すように、振分装置3の一方の側部には第1排出手段31が設けられている。主制御装置7は、検査装置2からの不良信号を受信すると、振分装置3に第1排出を行わせる。すなわち、第3ローカル制御手段35が、第1排出手段31にエアの吐出を行わせることにより、第3コンベヤ30上を搬送中の物品Mを斜め横方向に移動させ、振分装置3の横に設けた不良品箱5内に排出することにより、該不良品を正常搬送ラインから系外に排出する。

【0019】

一方、振分装置3は、後述するタイミングで第2排出を行う。

図3は振分装置3の概略側面図である。

図3に示すように、第3コンベヤ30は、該第3コンベヤ30の上流端30oを中心に下流端30aが上下動自在に設けられており、実線で示す正常搬送状態から、二点鎖線で示す下方に傾いた傾斜状態まで姿勢変更可能である。

第3コンベヤ30は、振分装置3本体に設けたエアシリンダ34のロッド34aの伸縮により、前述の正常搬送状態と、第3コンベヤ30が傾斜した傾斜状態とが選択的に設定される。

【0020】

第2排出は、第3コンベヤ30が傾斜状態に移動されることにより行われる。すなわち、傾斜状態においては、第1排出手段31のエアの吐出が停止され、一方、第3コンベヤ30の下流端30aが下方に傾くことにより、物品Mは当該下流端30aから図1の第4コンベヤ40の下方に設けた未検査品箱6内に振り分けられる。

【0021】

図2に示す振分装置3の第3ローカル制御手段35には、第3コンベヤ30、第1排出手段31、電磁弁33およびエアシリンダ34などが接続されている。

前記エアシリンダ34は、電磁弁33により、そのシリンダロッド34a(図3)が進退される。電磁弁33が開閉することにより、後述する所定のタイミングでエアシリンダ34が動作し、第3コンベヤ30の姿勢が正常搬送状態と傾斜状態の何れかに設定される。したがって、第3コンベヤ30、電磁弁33およびエアシリンダ34は、第2排出を行う第2排出手段32を構成している。

【0022】

本システムは、第1排出手段31が必要に応じて第1排出を行う定常モードと、第2排出手段32により第2排出を行う振分モードとを備えている。

【0023】

品質検査システムの動作:

定常モード;

定常モードでは、図1に示す第3コンベヤ30が正常搬送状態に設定される。定常モードにおいて、良品は第4搬送コンベヤ40に向って水平方向Xに搬送される。図2の第2ローカル制御手段25が物品Mの重量検出を行った結果、不良品であると判別すると、不良信号が主制御装置7に送信される。主制御装置7は、第1排出手段31からエアを吐出させる。これにより、図1の不良品Mが第3コンベヤ30上を横方向ないし斜横方向に搬送されることで、当該物品Mが系外に排出され(第1排出が行われ)、該物品Mが不良品箱5内に落下する。

【0024】

振分モード;

一方、検査装置2や振分装置3等において、エラー等が発生すると、本システムが自動または手動で停止される。この際、コンベヤ20,30上には、物品Mが残ることがある。たとえば、第1排出手段31による排出動作が完了する前に振分装置3上に不良品Mが残ったり、あるいは、この不良品Mが第1排出手段31では振り分けられない状態で残ることがある。また、未検査品Mが第2コンベヤ20上に残ったり、良品Mが第3コンベヤ30上に残ることがある。しかし、本システムが停止すると、いかなる物品Mが残っているか不明となる。したがって、本システムが停止した際に、第2および第3コンベヤ20,30上に存在する残存物品Mは取り除く必要がある。

【0025】

そこで、本システムでは、前記振分モードを設けている。

作業者が再起動ボタン70(図2)を押下して本システムを再起動させると、振分モードがスタートする。以下、振分モードについて図4に示すフローチャートを用いて説明する。

振分モードがスタートすると、ステップS1に進む。ステップS1では、第2排出手段32により、図3の第3コンベヤ30が実線で示す正常搬送状態から、二点鎖線で示す傾斜状態に移動され、ステップS2に進む。

【0026】

ステップS2では、図1の第1コンベヤ10が停止した状態で、第2および第3コンベヤ20,30が搬送動作を開始して、ステップS3に進む。図1の二点鎖線で示すように、第3コンベヤ30が傾斜状態に設定されているので、第2および第3コンベヤ20,30上に未検査品Mなどの残存物品Mが残っている場合、その残存物品Mは未検査品か否かに拘わらず、また、良品か不良品かに拘わらず、第4コンベヤ40の下方に設けた未検査品箱6内に排出される。したがって、残存物品Mは、前述の定常モードにおける良品の排出方向である略水平方向Xとは異なり、下方の未検査品箱6に向って振り分けられる。

【0027】

図4のステップS3では、所定時間t1が経過したか否かの判別が行われる。すなわち、主制御装置(マイコン)7が計時を行い、予め設定された所定時間t1が経過した場合にはステップS4に進む。一方、所定時間t1が経過していない場合にはステップS3に戻る。

ステップS4では、第3コンベヤ30を傾斜状態から正常搬送状態に復帰させる。その後、定常モードがスタートして、第1コンベヤ10の搬送動作が開始され、新たな物品Mの検査および振り分けができるようになる。

【0028】

ここで、前記所定時間t1について説明する。ラインが停止すると、図1に示すように、第2および第3コンベヤ20,30上には、たとえば、検査装置2によって検査が行われていない未検査品Mなどの残存物品Mが残る場合がある。そこで、上流の搬送装置1を停止させ、第2および第3コンベヤ20,30のみを動作させて、第2および第3コンベヤ20,30上の未検査とおぼしき残存物品Mを全て系外の未検査品箱6内に振り分ける必要がある。したがって、第2および第3コンベヤ20,30を動作させる所定時間t1は、物品Mが第2コンベヤ20の上流端から第3コンベヤ30の下流端に到るまでの時間t1に設定されている。

このように、所定時間t1の間、第3コンベヤ30を傾斜させて振り分け動作を続行することで、未検査品(残存物品)Mの振り分けの確実性を高めることができる。

【0029】

以上のように、第2および第3コンベヤ20,30上の残存物品Mが、全て未検査品箱6内に振り分けられて排出された後、第3コンベヤ30が元の状態(正常搬送状態)に復帰するまでの間、上流の搬送装置1による検査装置2への物品Mの搬送が停止される。したがって、未検査品Mを含む残存物品Mを不良品とは異なる系外に確実に排出することができる。

なお、未検査品箱6に落下した残存物品Mは再度検査する。

【0030】

また、第1排出手段31および第2排出手段32が1つの第3コンベヤ30に設けられているので、振分装置3をコンパクトにすることができる。したがって、本システム全体をコンパクトに構成することができる。

【実施例2】

【0031】

図5は実施例2を示す。

この図に示すように、実施例2では、第2コンベヤ20の下流端部にも物品Mの通過検出手段22Aが設けられている。本実施例では、第2排出の動作を時間ではなく、以下のように物品の検出により行う。

【0032】

上流の第1コンベヤ10は、下流の検査装置2上に物品M1が存在する場合、物品M2を下流の検査装置2に搬送せずに停止させるストッパ50を有する。

【0033】

前記再起動後、検査装置2上に残存物品M1が残っていると、残存物品M1が検査装置2により下流の通過検出手段22Aを通過し第3コンベヤ30に搬送されると共に、第3コンベヤ30が傾斜して未検査品箱6内に落下する。前記残存物品M1が前記通過検出手段22Aに検出されると後続の物品M2が検査装置2上に搬入され、下流に向って搬送されながら、検査される。前記後続の物品M2が通過検出手段22Aを横切ると、前記傾斜状態の第3コンベヤ30が水平な姿勢に復帰する。したがって、不良か否か、未検査か否かが不明の残存物品M1を未検査品箱6に確実に排出できる。

【0034】

なお、各ローカル制御手段15,25,35と主制御装置7を1つの制御装置としてもよい。

また、検査装置としては、重量チェッカーの他に異物検査装置や金属検出器などであってもよい。

さらに、前述の両実施例では、第1排出手段31として、エアの吐出装置を採用したが、図6(a),(b)に示すように、アーム37を設け、該アーム37を第3コンベヤ30の搬送面に沿って回動させることにより、該アーム37によって不良品を系外に排出させるようにしてもよい。

【産業上の利用可能性】

【0035】

本品質検査システムは、物品の搬送ラインに用いることができる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施例1にかかる品質検査システムの概略斜視図である。

【図2】同システムの機器構成図である。

【図3】振分装置の概略側面図である。

【図4】振分モードを示すフローチャートである。

【図5】実施例2にかかる品質検査システムの概略斜視図である。

【図6】変形例を示す振分装置の平面図および側面図である。

【符号の説明】

【0037】

1:搬送装置

2:検査装置

3:振分装置

30:第3コンベヤ(第2排出手段)

31:第1排出手段

32:第2排出手段

33:電磁弁(第2排出手段)

34:エアシリンダ(第2排出手段)

【技術分野】

【0001】

本発明は、物品の検査を行って不良品を排除する品質検査システムに関するものである。

【背景技術】

【0002】

検査装置においてエラー等が発生すると、生産ラインが一旦停止した後、再起動される。かかる再起動時、品質検査システム上には未検査品(残存物品)が残る場合がある。かかる残存物品には、検査済の物品も含まれるが、再起動時に不良品が正常に排出されないおそれがあるため、未検査品として、再度検査を行う必要がある。

また、未検査品は、生産ラインの停止などにより発生するため、不良品に比べてごく稀にしか発生しない。一方、不良品は前記未検査品に比べ、発生の頻度が高い。そのため、未検査品と不良品とを系外の同じ箇所に排出すると、未検査品が多量の不良品に混入するため、多量の物品について再検査を行う必要があり、再検査に時間がかかる。

そこで、従来では、再起動を行う前に、作業者が品質検査システム上の物品を取り除いていた。しかし、作業者が失念するなどの理由で、未検査品が良品として取り扱われるおそれがある。

【0003】

一方、従来の検査機器による振分けのエラー対応に関するものとしては下記の特許文献1、2が知られている。

【特許文献1】特開平03−238218号(第1図および第2図)

【特許文献2】特開2004−230376(図1および図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1の物品選別器は、不良品の排出に関するものであり、第1排除コンベヤでミスしたものを下流の第2排除コンベヤで振り分ける。

特許文献2の振分装置は、正常信号以外のもの全てを振り分ける。そのため、振分ミスや未検査のものを下流に搬送することはない。しかし、通常の検査機器では異常信号を発するものが多いため、汎用性に乏しい。

また、振分装置によっては不良品と未検査品とが混在し、再検査に非常に時間がかかる。

したがって、本発明の目的は、未検査品(残存物品)が正常ラインに搬送されるのを確実に防止すると共に、再検査の物品を不良品とは別に区分けできる品質検査システムを提供することである。

【課題を解決するための手段】

【0005】

前記目的を達成するために、本発明の品質検査システムは、検査装置からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置を備える品質検査システムであって、不良品を正常搬送ラインから排出する第1排出手段と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うことを特徴とする。

【発明の効果】

【0006】

本発明によれば、不良品だけでなく、未検査品が下流の正常搬送ラインに搬送されるのを確実に防止することができる。

また、不良品の排出方向と未検査品の排出方向とが同じであると、両者が混在し、不良品を含む多数の対象物を再検査する必要が生じるのに対し、未検査とおぼしき残存物品を不良品とは異なる場所に振り分けるので、後の再検査の対象物の品数が少なくなるため、作業効率が向上する。

【発明を実施するための最良の形態】

【0007】

本発明において、前記再起動後、前記第2排出手段が所定の時間の間、前記振り分け動作を続行するのが好ましい。

この態様によれば、所定時間の間、振り分け動作を続行することで、未検査品の振り分けの確実性が高まる。

【0008】

本発明において、前記再起動後、前記検査装置が上流からの物品を検知し、当該物品の検査が前記検査装置において実行され、該検査が実行された物品が前記振分装置に搬送されるまでの間、前記第2排出手段が前記振り分け動作を続行するのが好ましい。

この態様によれば、検査が実行された物品が振分装置に搬送されるまでの間、第2排出手段が振り分け動作を続行することで、未検査品の振り分けの確実性が高まる。

【0009】

本発明において、前記第2排出手段の振り分け動作が開始された後、前記第2排出手段が元の状態に復帰するまでの間、上流の搬送装置を停止しておくのが好ましい。

この態様によれば、第2排出手段が復帰するまで、上流の搬送装置が停止されているので、未検査品の振り分けをより一層確実に行うことができる。

【0010】

本発明において、前記振分装置は良品および不良品を概ね水平方向に搬送し、前記未検査品を前記良品および不良品よりも下方に向って振り分けるのが好ましい。

この態様によれば、物品がアーム振分等の途中で止まっていても確実に物品を振り分けることができる。

【0011】

本発明において、前記第1および第2排出手段が1つの搬送コンベヤに設けられているのが好ましい。

この態様によれば、排除用の複数のコンベヤを設ける必要がなくなるので、本システムのコンパクト化を図り得る。

【実施例1】

【0012】

以下、本発明の実施例を図面にしたがって説明する。

図1〜図4は実施例1を示す。

図1に示すように、本システムは、上流から下流にかけて、搬送装置1、検査装置2、および振分装置3を備えている。なお、検査装置2としては、たとえば、重量検出機や、金属検出機、シールチェッカなどを始めとして、物品の形状や色等のチェッカなどを用いることができるが、以下の説明では、検査装置2として重量検出装置を例示して説明する。

【0013】

上流の搬送装置1、検査装置2および振分装置3は、それぞれ、第1コンベヤ10、第2コンベヤ20および第3コンベヤ30を備えている。搬送される物品Mが不良品でなく、かつ、後述する未検査品でない場合、物品Mは、第1〜3コンベヤ10,20,30から下流の第4搬送コンベヤ40に連なる概ね水平な正常搬送ラインを搬送される。

【0014】

制御の構成:

図2に示すように、前記搬送装置1、検査装置2および振分装置3は、たとえば、マイコン(マイクロコンピュータ)からなる主制御装置7に図示しないインターフェイスを介してそれぞれ接続されている。一方、主制御装置7には、本システムの機械的な動作が一旦停止した際に、再起動させるために押下される再起動ボタン70が接続されている。

各装置1〜3には、それぞれ、たとえばマイコンからなる各ローカル制御手段15,25,35が設けられている。

【0015】

搬送装置1:

搬送装置1の第1ローカル制御手段15には、前記第1コンベヤ10が接続されている。

【0016】

検査装置2:

検査装置2の第2ローカル制御手段25には、第2コンベヤ20、重量検出手段21および通過検出手段22などが接続されている。

通過検出手段22は、たとえば、光センサからなり、図1に示すように、第2コンベヤ20の上流側に設けられている。物品Mが通過検出手段22を横切ると、通過検出手段22は、物品Mの検出信号を第2ローカル制御手段25に送信する。

【0017】

前記重量検出手段21は、第2コンベヤ20上を搬送される物品Mの重量検出を行うものであり、重量検出信号を第2ローカル制御手段25に送信する。

第2ローカル制御手段25は、通過検出手段22からの物品Mの検出信号を受信した後、重量検出手段21からの重量検出信号に基づき、当該物品Mの重量を算出する。第2ローカル制御手段25は、算出した当該重量が所定の許容範囲内にあるか否かの判別を行い、所定の範囲を逸脱している場合には、不良信号を主制御装置7に送信する。

【0018】

振分装置3:

図1に示すように、振分装置3の一方の側部には第1排出手段31が設けられている。主制御装置7は、検査装置2からの不良信号を受信すると、振分装置3に第1排出を行わせる。すなわち、第3ローカル制御手段35が、第1排出手段31にエアの吐出を行わせることにより、第3コンベヤ30上を搬送中の物品Mを斜め横方向に移動させ、振分装置3の横に設けた不良品箱5内に排出することにより、該不良品を正常搬送ラインから系外に排出する。

【0019】

一方、振分装置3は、後述するタイミングで第2排出を行う。

図3は振分装置3の概略側面図である。

図3に示すように、第3コンベヤ30は、該第3コンベヤ30の上流端30oを中心に下流端30aが上下動自在に設けられており、実線で示す正常搬送状態から、二点鎖線で示す下方に傾いた傾斜状態まで姿勢変更可能である。

第3コンベヤ30は、振分装置3本体に設けたエアシリンダ34のロッド34aの伸縮により、前述の正常搬送状態と、第3コンベヤ30が傾斜した傾斜状態とが選択的に設定される。

【0020】

第2排出は、第3コンベヤ30が傾斜状態に移動されることにより行われる。すなわち、傾斜状態においては、第1排出手段31のエアの吐出が停止され、一方、第3コンベヤ30の下流端30aが下方に傾くことにより、物品Mは当該下流端30aから図1の第4コンベヤ40の下方に設けた未検査品箱6内に振り分けられる。

【0021】

図2に示す振分装置3の第3ローカル制御手段35には、第3コンベヤ30、第1排出手段31、電磁弁33およびエアシリンダ34などが接続されている。

前記エアシリンダ34は、電磁弁33により、そのシリンダロッド34a(図3)が進退される。電磁弁33が開閉することにより、後述する所定のタイミングでエアシリンダ34が動作し、第3コンベヤ30の姿勢が正常搬送状態と傾斜状態の何れかに設定される。したがって、第3コンベヤ30、電磁弁33およびエアシリンダ34は、第2排出を行う第2排出手段32を構成している。

【0022】

本システムは、第1排出手段31が必要に応じて第1排出を行う定常モードと、第2排出手段32により第2排出を行う振分モードとを備えている。

【0023】

品質検査システムの動作:

定常モード;

定常モードでは、図1に示す第3コンベヤ30が正常搬送状態に設定される。定常モードにおいて、良品は第4搬送コンベヤ40に向って水平方向Xに搬送される。図2の第2ローカル制御手段25が物品Mの重量検出を行った結果、不良品であると判別すると、不良信号が主制御装置7に送信される。主制御装置7は、第1排出手段31からエアを吐出させる。これにより、図1の不良品Mが第3コンベヤ30上を横方向ないし斜横方向に搬送されることで、当該物品Mが系外に排出され(第1排出が行われ)、該物品Mが不良品箱5内に落下する。

【0024】

振分モード;

一方、検査装置2や振分装置3等において、エラー等が発生すると、本システムが自動または手動で停止される。この際、コンベヤ20,30上には、物品Mが残ることがある。たとえば、第1排出手段31による排出動作が完了する前に振分装置3上に不良品Mが残ったり、あるいは、この不良品Mが第1排出手段31では振り分けられない状態で残ることがある。また、未検査品Mが第2コンベヤ20上に残ったり、良品Mが第3コンベヤ30上に残ることがある。しかし、本システムが停止すると、いかなる物品Mが残っているか不明となる。したがって、本システムが停止した際に、第2および第3コンベヤ20,30上に存在する残存物品Mは取り除く必要がある。

【0025】

そこで、本システムでは、前記振分モードを設けている。

作業者が再起動ボタン70(図2)を押下して本システムを再起動させると、振分モードがスタートする。以下、振分モードについて図4に示すフローチャートを用いて説明する。

振分モードがスタートすると、ステップS1に進む。ステップS1では、第2排出手段32により、図3の第3コンベヤ30が実線で示す正常搬送状態から、二点鎖線で示す傾斜状態に移動され、ステップS2に進む。

【0026】

ステップS2では、図1の第1コンベヤ10が停止した状態で、第2および第3コンベヤ20,30が搬送動作を開始して、ステップS3に進む。図1の二点鎖線で示すように、第3コンベヤ30が傾斜状態に設定されているので、第2および第3コンベヤ20,30上に未検査品Mなどの残存物品Mが残っている場合、その残存物品Mは未検査品か否かに拘わらず、また、良品か不良品かに拘わらず、第4コンベヤ40の下方に設けた未検査品箱6内に排出される。したがって、残存物品Mは、前述の定常モードにおける良品の排出方向である略水平方向Xとは異なり、下方の未検査品箱6に向って振り分けられる。

【0027】

図4のステップS3では、所定時間t1が経過したか否かの判別が行われる。すなわち、主制御装置(マイコン)7が計時を行い、予め設定された所定時間t1が経過した場合にはステップS4に進む。一方、所定時間t1が経過していない場合にはステップS3に戻る。

ステップS4では、第3コンベヤ30を傾斜状態から正常搬送状態に復帰させる。その後、定常モードがスタートして、第1コンベヤ10の搬送動作が開始され、新たな物品Mの検査および振り分けができるようになる。

【0028】

ここで、前記所定時間t1について説明する。ラインが停止すると、図1に示すように、第2および第3コンベヤ20,30上には、たとえば、検査装置2によって検査が行われていない未検査品Mなどの残存物品Mが残る場合がある。そこで、上流の搬送装置1を停止させ、第2および第3コンベヤ20,30のみを動作させて、第2および第3コンベヤ20,30上の未検査とおぼしき残存物品Mを全て系外の未検査品箱6内に振り分ける必要がある。したがって、第2および第3コンベヤ20,30を動作させる所定時間t1は、物品Mが第2コンベヤ20の上流端から第3コンベヤ30の下流端に到るまでの時間t1に設定されている。

このように、所定時間t1の間、第3コンベヤ30を傾斜させて振り分け動作を続行することで、未検査品(残存物品)Mの振り分けの確実性を高めることができる。

【0029】

以上のように、第2および第3コンベヤ20,30上の残存物品Mが、全て未検査品箱6内に振り分けられて排出された後、第3コンベヤ30が元の状態(正常搬送状態)に復帰するまでの間、上流の搬送装置1による検査装置2への物品Mの搬送が停止される。したがって、未検査品Mを含む残存物品Mを不良品とは異なる系外に確実に排出することができる。

なお、未検査品箱6に落下した残存物品Mは再度検査する。

【0030】

また、第1排出手段31および第2排出手段32が1つの第3コンベヤ30に設けられているので、振分装置3をコンパクトにすることができる。したがって、本システム全体をコンパクトに構成することができる。

【実施例2】

【0031】

図5は実施例2を示す。

この図に示すように、実施例2では、第2コンベヤ20の下流端部にも物品Mの通過検出手段22Aが設けられている。本実施例では、第2排出の動作を時間ではなく、以下のように物品の検出により行う。

【0032】

上流の第1コンベヤ10は、下流の検査装置2上に物品M1が存在する場合、物品M2を下流の検査装置2に搬送せずに停止させるストッパ50を有する。

【0033】

前記再起動後、検査装置2上に残存物品M1が残っていると、残存物品M1が検査装置2により下流の通過検出手段22Aを通過し第3コンベヤ30に搬送されると共に、第3コンベヤ30が傾斜して未検査品箱6内に落下する。前記残存物品M1が前記通過検出手段22Aに検出されると後続の物品M2が検査装置2上に搬入され、下流に向って搬送されながら、検査される。前記後続の物品M2が通過検出手段22Aを横切ると、前記傾斜状態の第3コンベヤ30が水平な姿勢に復帰する。したがって、不良か否か、未検査か否かが不明の残存物品M1を未検査品箱6に確実に排出できる。

【0034】

なお、各ローカル制御手段15,25,35と主制御装置7を1つの制御装置としてもよい。

また、検査装置としては、重量チェッカーの他に異物検査装置や金属検出器などであってもよい。

さらに、前述の両実施例では、第1排出手段31として、エアの吐出装置を採用したが、図6(a),(b)に示すように、アーム37を設け、該アーム37を第3コンベヤ30の搬送面に沿って回動させることにより、該アーム37によって不良品を系外に排出させるようにしてもよい。

【産業上の利用可能性】

【0035】

本品質検査システムは、物品の搬送ラインに用いることができる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施例1にかかる品質検査システムの概略斜視図である。

【図2】同システムの機器構成図である。

【図3】振分装置の概略側面図である。

【図4】振分モードを示すフローチャートである。

【図5】実施例2にかかる品質検査システムの概略斜視図である。

【図6】変形例を示す振分装置の平面図および側面図である。

【符号の説明】

【0037】

1:搬送装置

2:検査装置

3:振分装置

30:第3コンベヤ(第2排出手段)

31:第1排出手段

32:第2排出手段

33:電磁弁(第2排出手段)

34:エアシリンダ(第2排出手段)

【特許請求の範囲】

【請求項1】

検査装置からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置を備える品質検査システムであって、

不良品を正常搬送ラインから排出する第1排出手段と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、

品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うこと

を特徴とする品質検査システム。

【請求項2】

請求項1に記載の品質検査システムであって、

前記再起動後、前記第2排出手段が所定の時間の間前記振り分け動作を続行すること

を特徴とする品質検査システム。

【請求項3】

請求項1に記載の品質検査システムであって、

前記再起動後、前記検査装置が上流からの物品を検知し、当該物品の検査が前記検査装置において実行され、該検査が実行された物品が前記振分装置に搬送されるまでの間、前記第2排出手段が前記振り分け動作を続行すること

を特徴とする品質検査システム。

【請求項4】

請求項1に記載の品質検査システムであって、

前記第2排出手段の振り分け動作が開始された後、前記第2排出手段が元の状態に復帰するまでの間、上流の搬送装置から前記検査装置に物品が搬入されないようにしておくこと

を特徴とする品質検査システム。

【請求項5】

請求項1ないし4のいずれか1項に記載の品質検査システムであって、

前記振分装置は良品および不良品を概ね水平方向に搬送し、前記未検査品を前記良品および不良品よりも下方に向って振り分けること

を特徴とする品質検査システム。

【請求項6】

請求項1ないし5のいずれか1項に記載の品質検査システムであって、

前記第1および第2排出手段が1つの搬送コンベヤに設けられている品質検査システム。

【請求項1】

検査装置からの不良信号を受けて、不良品を正常搬送ラインから排除する振分装置を備える品質検査システムであって、

不良品を正常搬送ラインから排出する第1排出手段と、前記不良品とは別の方向に未検査品を正常搬送ラインから振り分ける第2排出手段とを備え、

品質検査システムが停止して再起動した場合に、振分装置上に未検査品があるか否かにかかわらず、前記第2排出手段が所定の振り分け動作を行うこと

を特徴とする品質検査システム。

【請求項2】

請求項1に記載の品質検査システムであって、

前記再起動後、前記第2排出手段が所定の時間の間前記振り分け動作を続行すること

を特徴とする品質検査システム。

【請求項3】

請求項1に記載の品質検査システムであって、

前記再起動後、前記検査装置が上流からの物品を検知し、当該物品の検査が前記検査装置において実行され、該検査が実行された物品が前記振分装置に搬送されるまでの間、前記第2排出手段が前記振り分け動作を続行すること

を特徴とする品質検査システム。

【請求項4】

請求項1に記載の品質検査システムであって、

前記第2排出手段の振り分け動作が開始された後、前記第2排出手段が元の状態に復帰するまでの間、上流の搬送装置から前記検査装置に物品が搬入されないようにしておくこと

を特徴とする品質検査システム。

【請求項5】

請求項1ないし4のいずれか1項に記載の品質検査システムであって、

前記振分装置は良品および不良品を概ね水平方向に搬送し、前記未検査品を前記良品および不良品よりも下方に向って振り分けること

を特徴とする品質検査システム。

【請求項6】

請求項1ないし5のいずれか1項に記載の品質検査システムであって、

前記第1および第2排出手段が1つの搬送コンベヤに設けられている品質検査システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−273480(P2006−273480A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−93609(P2005−93609)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]