品質管理システム

【課題】クリーンルームの環境情報である発塵数の情報をデータベース化し、各製造処理装置内と各製造処理装置周辺のクリーン度と、製品の品質との関係を求め、求められた関係結果に基づいて品質監視や品質管理の基準を作成可能とする品質管理システムを提供する。

【解決手段】基板の製造処理装置が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

検査結果管理DBと、装置データ管理DBと、実績情報分析DBと、品質監視システムと、工程制御システムを備えたことを特徴とする品質管理システム。

【解決手段】基板の製造処理装置が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

検査結果管理DBと、装置データ管理DBと、実績情報分析DBと、品質監視システムと、工程制御システムを備えたことを特徴とする品質管理システム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラーフィルタ製造工程や液晶パネル製造工程における品質管理システムに関するもので、更に詳しくはクリーンルームの環境情報(クリーンルーム内に設置されている製造処理装置内外の発塵数)を監視して品質管理の基準とする品質管理システムに関するものである。

【背景技術】

【0002】

図1はカラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図である。カラーフィルタ1は、基板2上にブラックマトリックス(以下、BM)3、レッドRの着色画素(以下、R画素)4−1、グリーンGの着色画素(以下、G画素)4−2、ブルーBの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィー法、印刷法、インクジェット法を用いることが知られているが、図2は一般的に用いられているフォトリソグラフィー法の工程を示すフロー図である。カラーフィルタは、先ず、基板上にBMを形成処理する工程(C1)、基板を洗浄処理する工程(C2)、着色フォトレジストを塗布および予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順に画素が形成される場合には、カラーフィルタ用基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程間(C7)ではレッドR、グリーンG、ブルーBの順に着色フォトレジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

製造されるカラーフィルタには高い信頼性が必要であるが、前記のようにカラーフィルタの製造工程には多くの工程があり、その途中でゴミや樹脂カスなどの異物の付着や混入、ピンホール、パターン欠け等による欠陥が生じ、品質基準に満たない不良基板となって、歩留まりが低下している現状がある。また、近年の大画面液晶テレビの普及に伴うカラーフィルタ用基板の大型化により、例えば1mm以下の薄く、かつ一辺が1〜2m以上に達するカラーフィルタ用基板では、廃棄そのものに危険が伴う。

【0006】

一般的にカラーフィルタ用基板の欠陥を検出する不良検査は、検査装置を用いて行われるが、前記製造工程の最終工程であるPS,VA形成処理する工程(C9)の後に行われる他に、中間工程であるBMを形成処理する工程(C1)の後、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)の後、着色フォトレジストを硬化処理する工程(C7)の後、透明電極を成膜処理する工程(C8)の後においても行われ、品質基準に満たないカラーフィルタ用基板が検出されている。

【0007】

上記検査装置の欠陥検出結果に応じて、製品の良品/不良品の判定を行う。この際の欠陥検出結果は、検査情報としてファイルまたはデータベース(以下、DB)として保存され、検査情報を履歴として参照できるツール等を利用して生産時の品質情報の閲覧/解析され、工程改善に活用されている。また、検査情報は工程内作業者により定期的に確認され、その際の欠陥発生状況、発生箇所に異常があると判断された場合には、ただちに異常

原因の調査、対応が行われる。

【0008】

また、製造現場であるクリーンルームのクリーン度を保つ為に定期的にパーティクルカウンタ等を使用してクリーンルームのクリーン度を確認し、異物の付着や混入による品質低下がないように注意が払われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−109968号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、定期的にパーティクルカウンタ等を使用してクリーンルームのクリーン度を確認しているものの、クリーン度の情報は他の品質情報と紐付けされて使用されていないため、クリーンルーム内及び装置内における異物等の発生による不良品が発生している。

【0011】

そこで本発明は、クリーンルームの環境情報である発塵数の情報をデータベース化し、各製造処理装置内と各製造処理装置周辺のクリーン度と、製品の品質との関係を求め、求められた関係結果に基づいて品質監視や品質管理の基準を作成可能とする品質管理システムを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、基板の製造処理装置(以下、処理装置という)が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

処理装置で処理された基板を検査する検査装置から取得した検査結果を管理する検査結果管理データベース(以下、DB)と、

処理装置から取得した処理装置内部と処理装置周辺(以下、装置外部という)の環境情報を管理する装置データ管理DBと、

前記検査結果管理DBと前記装置データ管理DBの情報から分析して得られる実績情報分析DBと、

前記実績情報分析DBに基づいて品質監視を行う品質監視システムと、

前記品質監視システムが環境情報の異常を感知した場合に、前記処理装置や前記基板を搬送する装置を制御する工程制御システムを備えたことを特徴とする品質管理システムである。

【0013】

本発明の請求項2に係る発明は、前記検査結果管理DBは、検査装置から得られた欠陥情報を管理する管理テーブルと、特性値情報を管理する特性値管理情報と、を有することを特徴とする請求項1に記載の品質管理システムである。

【0014】

本発明の請求項3に係る発明は、前記装置データ管理DBは、定期的に装置から収集した情報を管理する定期データ管理テーブルと、前記定期的に装置から収集した情報と処理中の基板を紐付ける基板紐付け情報を管理する基板紐付け情報管理テーブルと、を有することを特徴とする請求項1に記載の品質管理システムである。

【0015】

本発明の請求項4に係る発明は、前記実績情報分析DBは、前記基板紐付け情報管理テーブルにおける各処理装置の装置内部及び装置外部の塵数と前記欠陥情報管理テーブルにおける各検査情報を基板IDに基づいて紐付けを行った装置塵数−検査結果紐付けテーブルと、欠陥検出情報管理テーブルから得られた各検査装置における検出種別、欠陥サイズ毎に算出した統計量を格納した検査装置別欠陥検出数統計量テーブルと、を有することを特徴とする請求項1に記載の品質管理システムである。

【0016】

本発明の請求項5に係る発明は、前記品質監視システムは、前記装置塵数−検査結果紐付けテーブルの情報に基づいて装置内部及び装置外部の塵数の異常条件を導出することを特徴とする請求項1または4に記載の品質管理システムである。

【0017】

本発明の請求項6に係る発明は、前記品質監視システムによって導出された装置内部及び装置外部の塵数の異常条件を超えた塵数の環境情報を取得した場合には、前記工程制御システムは前記処理装置や前記基板を搬送する装置を停止したり、アラームの発報を行うことを特徴とする請求項1から5のいずれかに記載の品質管理システムである。

【発明の効果】

【0018】

本発明によれば、クリーンルームの環境起因による不良基板の発生を抑制することができる。

【図面の簡単な説明】

【0019】

【図1】カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図。

【図2】一般的に用いられているフォトリソグラフィー法の工程のフロー図。

【図3】本発明に係る品質管理システムが適用されるカラーフィルタ基板の製造工程の一部を例として示す図。

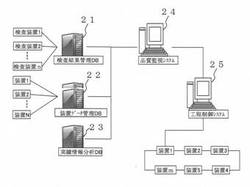

【図4】本発明に係る品質管理システムの構成概略図

【図5】本発明に係る品質監視システムによる装置塵数の監視フロー及び工程制御システムによる異常処置のフロー図。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明に係る品質管理システムを実施するための形態を説明する。

【0021】

図3は本発明に係る品質管理システムが適用されるカラーフィルタ基板(以下、基板)の製造工程の一部を例として示す。基板投入装置11によって搬送装置(1)12に投入された基板はプロセス装置(1)13(例えば、洗浄装置)で処理された後、搬送装置(2)14によってプロセス装置(2)15(例えば、塗布装置)に搬送される。プロセス装置(2)15によって処理された基板は搬送装置(3)16で検査装置17に搬送され欠陥検査された後に基板回収装置18によって回収される。各装置(ここで云う各装置は、基板投入装置から搬送装置(3)までの装置を指す)は、装置内部及び外部の環境情報を測定するための機器(例えば、パーティクルカウンター)を備えている。

ぱーてい

【0022】

図4に本発明に係る品質管理システムの構成概略図を示す。品質管理システムは、工程回収前に欠陥検査を行う検査装置1〜nから取得した検査結果を管理する検査結果管理DB21と、処理装置内部及び装置外部の環境情報(詳しくは塵数)を取得する為の機器を備えた処理装置1〜Nから取得した装置データを管理する装置データ管理DB22と、前記検査結果管理データベースと装置データ管理DBの情報から分析して得られる実績情報分析DB23と、前記実績情報分析DBから品質監視を行う品質監視システム24と、前記品質監視システムが環境情報の異常を感知した場合に前記処理装置1〜Nや基板を搬送する搬送装置を含む装置1〜mを制御する工程制御システム25を備えている。

【0023】

上記各構成要素間は、例えばEthernet(登録商標)、CC Link(Control & Communication Link)、光ケーブル等により接続され

ており、相互に通信可能な構成となっている。

【0024】

検査結果管理DBは、工程内の検査装置1〜nによって検査された基板の検査結果情報を管理しているDBであり、検査結果データ管理DBは、欠陥情報管理テーブルと特性値情報管理テーブルから成っている。

【0025】

<欠陥情報管理テーブル>を表1に示す。欠陥情報管理テーブルは、検査実施の検査装置識別IDを示す検査装置ID、検査実施の基板IDを示す検査基板ID、検査実施日時を示す検査日時、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別、欠陥検出サイズ(例えば極小O/小S、標準M、大L、極大X、またはそれらの全部)、前記検出種別及び検出サイズに当てはまる欠陥検出数、基板内のどのエリア(位置)で検出されたかを示すエリア区分を含んでいる。

【0026】

【表1】

【0027】

<特性値情報管理テーブル>を表2に示す。特性値情報管理テーブルは、検査実施の検査装置識別IDを示す検査装置ID、検査実施の基板IDを示す検査基板ID、検査実施日時を示す検査日時、検査実施の特性値ID(例えば基板に塗布した着色レジストの膜厚、形成したR画素やG画素やG画素の線幅等)、検査実施の基板内の測定位置を示す測定ポイントNo、検査実績値を示す測定値データを含んでいる。

【0028】

【表2】

【0029】

装置データ管理DBは、工程内の全装置の装置パラメータ情報(例えば現像装置の場合であれば現像速度、現像液温度、現像液の噴射圧力といった装置の処理条件を指す情報)、基板処理実行時の基板に紐付く情報が格納されているDBであり、定期情報管理テーブルと、基板処理実行時の基板紐付け情報管理テーブルと、から成っている。

【0030】

<定期データ管理テーブル>を表3に示す。定期データ管理テーブルは、該当装置の識別IDを示す装置ID、定期的に収集されるデータの名前を示す定期データ名(例えば、装置の内部の塵数、外部の塵数)定期データの識別IDを示す定期データID、登録時の定期データの値を示す定期データ実績値、定期データの登録日時を示す定期データの登録日時を含んでいる。

【0031】

【表3】

【0032】

<基板紐付け情報管理テーブル>を表4に示す。基板紐付け情報管理テーブルは、処理基板の識別IDを示す処理基板ID、該当装置の識別IDを示す装置ID、紐付けデータ名、紐付けデータの識別IDを示す紐付けデータID、登録時の紐付けデータの値を示す紐付けデータ実績値、紐付けデータの登録日時を示す紐付けデータ登録日時を含んでいる

【0033】

【表4】

【0034】

実績情報分析DBは、検査結果管理DBと装置データ管理DB内の各データを利用して、様々なデータの関係性を導出可能なDBである。クリーンルーム内環境情報と品質データの関係性を導出する為に、少なくとも次に示す装置塵数―検査結果紐付けテーブルと、検査装置別欠陥検出数統計量テーブルを構築する。

【0035】

<装置塵数―検査結果紐付けテーブル>を表5に示す。装置塵数―検査結果紐付けテー

ブルは、<基板紐付け情報管理テーブル>における各装置の装置内外の塵数と、<欠陥情報管理テーブル>内の各検査情報を基板IDに基づいて紐付けを行ったテーブルである。

【0036】

【表5】

【0037】

装置塵数―検査結果紐付けテーブルは、基板の識別IDを示す基板IDと、基板の管理Noと、処理工程を識別するIDを示す工程IDと、処理装置IDを示す装置IDと、装置内部で測定した塵数を示す装置内部塵数と、装置外部で測定した塵数を示す装置外部塵数と、対象基板の装置処理日時を示す基板処理日時と、検査装置識別IDを示す検査装置IDと、検査判定(OK良品/RP準良品/PD保留品/NG不良品)、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別、欠陥検出サイズ極小Oの検出数、欠陥検出サイズ小Sの検出数、欠陥検出サイズ標準Mの検出数、欠陥検出サイズ大Lの検出数、欠陥検出サイズ極大Xの検出数、検査装置における検査実施日時を示す検査日時を含んでいる。

【0038】

<検査装置機別欠陥検出数統計量テーブル>を表6に示す。検査装置別欠陥検出数統計量テーブルは各検査装置における欠陥検出情報について検出種別、欠陥サイズ毎に算出した統計量を格納しているテーブルであり、<欠陥情報管理テーブル>に基づいて作成され、統計量の算出対象として設定された期間内の情報を使用する。また、検査装置別欠陥検出数統計量テーブルのデータ更新は、毎日特定の時間に行われる。

【0039】

【表6】

【0040】

検査装置別欠陥検出数統計量テーブルは、対象工程IDを示す工程IDと、対象検査装置IDを示す検査装置IDと、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別と、欠陥検出サイズ(例えば極小O/小S/標準M/大L/極大X/全部)、統計種別(最大/最小/平均)と、前記統計種別に対応する統計量を含んでいる。

【0041】

品質監視システムについて説明する。品質監視システムは検査結果管理DB、及び装置データ管理DBを利用して品質に関わるパラメータ情報の監視を行い、品質に関するパラメータに対して異常感知した場合に、工程制御システムを通して異常通知を行う。また、品質に関わるパラメータ情報に対する異常条件は、品質監視システム内部で管理しており、手動、もしくは自動で各パラメータに対する異常条件は更新可能とする。この異常条件を複数組み合わせて異常感知の判断を行う。

【0042】

工程制御システムについて説明する。工程制御システムは各工程内の基板管理を行っているシステムであり、工程内の装置と直接通信を行うことができ、装置は工程制御システムからの指示を受け、対応ができるようになっている。

【0043】

装置塵数異常判定条件の導出について説明する。品質監視システムにおける各装置塵数の異常判定条件は、<装置塵数−検査結果紐付けテーブル>を利用し、複数の視点から導出することができる。

【0044】

<導出例1>として装置塵数と検査判定の分析による異常条件の導出方法を説明する。(1)条件導出対象期間の情報抽出

<装置塵数−検査結果紐付けテーブル>を用いて、条件導出に使用する期間において、次に示す項目を抽出する。即ち抽出項目として、装置内部塵数、装置外部塵数、検査装置ID、検査判定を抽出する。

(2)各塵数単位の判定内訳集計

(1)で抽出した項目を使用して、装置内部塵数、および装置外部塵数に対する検査判定別の集計を行い、次の項目を取得する。即ち取得項目として、装置内部塵数、装置外部塵数、検査装置ID、総数、判定NG数、NG発生率を取得する。

(3)異常条件の導出

(2)で取得した項目について、装置内部塵数、装置外部塵数それぞれにおいて、検査装置毎にNG発生率が最大である塵数を検索する。検索の結果を装置内部塵数/装置外部塵数の異常値(塵数許容上限)として導出し、以下の項目で管理する。即ち装置塵数異常条件として装置ID、検査装置ID、装置内部塵数上限、装置外部塵数上限を異常条件として決定する。

【0045】

<導出例2>として装置塵数と検査装置における欠陥検出数の分析による異常条件の導出方法を説明する。

(1)条件導出対象期間の情報取得

<装置塵数−検査結果紐付けテーブル>を用いて、条件導出に使用する期間において、次に示す項目を抽出する。即ち、抽出項目として装置内部塵数、装置外部塵数、検査装置ID、検査種別、Oサイズの検出数、Sサイズの検出数、Mサイズの検出数、Lサイズの検出数、Xサイズ検出数を抽出する。

(2)各塵数別の検出数の統計量算出

(1)で抽出した項目を、装置内部塵数、装置外部塵数と検査種別、欠陥サイズ毎に検出数に対する統計情報を算出し、次に示す情報を取得する。即ち、取得情報として、装置内部塵数/装置外部塵数、検査装置ID、検査種別、欠陥サイズ、最大検出数、最小検出数、平均検出数情報を取得する。

(3).異常条件の導出

(2)で取得した統計情報に基づいて異常条件を決定する。異常条件決定は以下の手順で行う。

(3−1)使用統計情報の決定

使用する統計情報は、対象装置毎に品質監視システム内で設定可能とし、例えば平均検出数を使用統計情報とする。

(3−2)使用統計情報の異常判定数の取得

<検査装置別欠陥検出数統計量テーブル>から、対象の装置、検査装置、検査種別、欠陥サイズ、対象統計量における統計量を取得する。

(3−3)塵数上限の取得

(3−1)の使用統計情報と、(3−2)の対象統計量の比較を行う。比較結果、上限値をオーバーする直前の各塵数を、装置内部塵数/装置外部塵数の異常値(塵数許容上限)として決定し、品質監視システム内に異常判定条件として以下の項目で管理する。即ち、装置ID、検査装置ID、検査種別、欠陥サイズ、装置内部塵数上限、装置外部塵数上限を装置塵数異常条件として決定する。

【0046】

異常感知ルールの設定について説明する。品質監視システムは上記で導出した異常条件に基づいて、装置内外塵数の異常感知を行う。異常感知として判断する為に、品質監視システム内部では次に示す異常感知設定を行う。

即ち、異常感知設定として、

(1)装置ID、検査判定分析判定を使用するか、または使用しない(装置塵数−検査判定の異常条件による判定使用/未使用)。

(2)欠陥数分析判定を使用するか、または使用しない(装置塵数−欠陥検出数の異常条件による判定使用/未使用)

(3)異常時処置内容(装置停止/アラーム発報等)

【0047】

品質監視システムによる装置塵数の監視フロー及び工程制御システムによる異常処置の

フローを図5を用いて説明する。

(1)対象装置の装置塵数のモニタリング

品質監視システムは、装置データ管理DB内の<定期データ管理テーブル>において、監視対象となっている装置内外の塵数の最新情報を取得する(S1)。

(2)対象装置の異常判定条件取得

対象装置に対する異常判定条件を、品質監視システム内の設定情報から取得する(S2)。

(3)塵数の異常判定

ステップ(S2)で取得した異常判定条件に基づいて、ステップ(S1)で取得した装置内外の塵数が判定条件の上限値以上か否かを判定する(S3)。上限値以内であった場合(S3のYES)処理を終了する。上限値以上であった場合(S3のNO)、現在の塵数は異常値と判定し、ステップ(S4)以降の異常判定後処理を行う。

(4)異常判定後処理

上限値以上であった場合(S3のNO)、即ち異常と判定した場合は品質監視システムは工程制御システムに対して次に示す情報を送信する(S4)。品質監視システムが工程制御システムに対して送信する<送信情報>は、装置クリーン度低下、対象装置、対象箇所(装置内/装置外)、要求処置(装置停止/アラーム発報等)である。

(5)工程制御システムによる異常処置

異常情報を受信した工程制御システムは、受信内容に従い、アラーム発報、装置停止等の指示を行う(S5)。その後、オペレータ確認により装置清掃等の処置を行う。

【0048】

以上のように、本発明の品質管理システムによれば、クリーンルームの環境情報である発塵数の情報をデータベース化し、各箇所のクリーン度と製品の品質の関係性を求めることによって製品の品質監視が可能となり、更に品質管理の基準を作成することが出来、その結果、クリーンルームの環境起因による品質異常の発生を抑制することができる。

【符号の説明】

【0049】

1・・・カラーフィルタ

2・・・基板

3・・・ブラックマトリックス(BM)

4−1・・・レッドRの着色画素(R画素)

4−2・・・グリーンGの着色画素(G画素)

4−3・・・ブルーBの着色画素(B画素)

5・・・透明電極

6・・・フォトスペーサー(PS)

7・・・バーテイカルアライメント(VA)

11・・・基板投入装置

12・・・搬送装置(1)

13・・・プロセス装置(1)

14・・・搬送装置(2)

15・・・プロセス装置(2)

16・・・搬送装置(3)

17・・・検査装置

18・・・基板回収装置

21・・・検査結果管理DB

22・・・装置データ管理DB

23・・・実績情報分析DB

24・・・品質監視システム

25・・・工程制御システム

【技術分野】

【0001】

本発明は、カラーフィルタ製造工程や液晶パネル製造工程における品質管理システムに関するもので、更に詳しくはクリーンルームの環境情報(クリーンルーム内に設置されている製造処理装置内外の発塵数)を監視して品質管理の基準とする品質管理システムに関するものである。

【背景技術】

【0002】

図1はカラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図である。カラーフィルタ1は、基板2上にブラックマトリックス(以下、BM)3、レッドRの着色画素(以下、R画素)4−1、グリーンGの着色画素(以下、G画素)4−2、ブルーBの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィー法、印刷法、インクジェット法を用いることが知られているが、図2は一般的に用いられているフォトリソグラフィー法の工程を示すフロー図である。カラーフィルタは、先ず、基板上にBMを形成処理する工程(C1)、基板を洗浄処理する工程(C2)、着色フォトレジストを塗布および予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順に画素が形成される場合には、カラーフィルタ用基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程間(C7)ではレッドR、グリーンG、ブルーBの順に着色フォトレジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

製造されるカラーフィルタには高い信頼性が必要であるが、前記のようにカラーフィルタの製造工程には多くの工程があり、その途中でゴミや樹脂カスなどの異物の付着や混入、ピンホール、パターン欠け等による欠陥が生じ、品質基準に満たない不良基板となって、歩留まりが低下している現状がある。また、近年の大画面液晶テレビの普及に伴うカラーフィルタ用基板の大型化により、例えば1mm以下の薄く、かつ一辺が1〜2m以上に達するカラーフィルタ用基板では、廃棄そのものに危険が伴う。

【0006】

一般的にカラーフィルタ用基板の欠陥を検出する不良検査は、検査装置を用いて行われるが、前記製造工程の最終工程であるPS,VA形成処理する工程(C9)の後に行われる他に、中間工程であるBMを形成処理する工程(C1)の後、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)の後、着色フォトレジストを硬化処理する工程(C7)の後、透明電極を成膜処理する工程(C8)の後においても行われ、品質基準に満たないカラーフィルタ用基板が検出されている。

【0007】

上記検査装置の欠陥検出結果に応じて、製品の良品/不良品の判定を行う。この際の欠陥検出結果は、検査情報としてファイルまたはデータベース(以下、DB)として保存され、検査情報を履歴として参照できるツール等を利用して生産時の品質情報の閲覧/解析され、工程改善に活用されている。また、検査情報は工程内作業者により定期的に確認され、その際の欠陥発生状況、発生箇所に異常があると判断された場合には、ただちに異常

原因の調査、対応が行われる。

【0008】

また、製造現場であるクリーンルームのクリーン度を保つ為に定期的にパーティクルカウンタ等を使用してクリーンルームのクリーン度を確認し、異物の付着や混入による品質低下がないように注意が払われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−109968号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、定期的にパーティクルカウンタ等を使用してクリーンルームのクリーン度を確認しているものの、クリーン度の情報は他の品質情報と紐付けされて使用されていないため、クリーンルーム内及び装置内における異物等の発生による不良品が発生している。

【0011】

そこで本発明は、クリーンルームの環境情報である発塵数の情報をデータベース化し、各製造処理装置内と各製造処理装置周辺のクリーン度と、製品の品質との関係を求め、求められた関係結果に基づいて品質監視や品質管理の基準を作成可能とする品質管理システムを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、基板の製造処理装置(以下、処理装置という)が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

処理装置で処理された基板を検査する検査装置から取得した検査結果を管理する検査結果管理データベース(以下、DB)と、

処理装置から取得した処理装置内部と処理装置周辺(以下、装置外部という)の環境情報を管理する装置データ管理DBと、

前記検査結果管理DBと前記装置データ管理DBの情報から分析して得られる実績情報分析DBと、

前記実績情報分析DBに基づいて品質監視を行う品質監視システムと、

前記品質監視システムが環境情報の異常を感知した場合に、前記処理装置や前記基板を搬送する装置を制御する工程制御システムを備えたことを特徴とする品質管理システムである。

【0013】

本発明の請求項2に係る発明は、前記検査結果管理DBは、検査装置から得られた欠陥情報を管理する管理テーブルと、特性値情報を管理する特性値管理情報と、を有することを特徴とする請求項1に記載の品質管理システムである。

【0014】

本発明の請求項3に係る発明は、前記装置データ管理DBは、定期的に装置から収集した情報を管理する定期データ管理テーブルと、前記定期的に装置から収集した情報と処理中の基板を紐付ける基板紐付け情報を管理する基板紐付け情報管理テーブルと、を有することを特徴とする請求項1に記載の品質管理システムである。

【0015】

本発明の請求項4に係る発明は、前記実績情報分析DBは、前記基板紐付け情報管理テーブルにおける各処理装置の装置内部及び装置外部の塵数と前記欠陥情報管理テーブルにおける各検査情報を基板IDに基づいて紐付けを行った装置塵数−検査結果紐付けテーブルと、欠陥検出情報管理テーブルから得られた各検査装置における検出種別、欠陥サイズ毎に算出した統計量を格納した検査装置別欠陥検出数統計量テーブルと、を有することを特徴とする請求項1に記載の品質管理システムである。

【0016】

本発明の請求項5に係る発明は、前記品質監視システムは、前記装置塵数−検査結果紐付けテーブルの情報に基づいて装置内部及び装置外部の塵数の異常条件を導出することを特徴とする請求項1または4に記載の品質管理システムである。

【0017】

本発明の請求項6に係る発明は、前記品質監視システムによって導出された装置内部及び装置外部の塵数の異常条件を超えた塵数の環境情報を取得した場合には、前記工程制御システムは前記処理装置や前記基板を搬送する装置を停止したり、アラームの発報を行うことを特徴とする請求項1から5のいずれかに記載の品質管理システムである。

【発明の効果】

【0018】

本発明によれば、クリーンルームの環境起因による不良基板の発生を抑制することができる。

【図面の簡単な説明】

【0019】

【図1】カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図。

【図2】一般的に用いられているフォトリソグラフィー法の工程のフロー図。

【図3】本発明に係る品質管理システムが適用されるカラーフィルタ基板の製造工程の一部を例として示す図。

【図4】本発明に係る品質管理システムの構成概略図

【図5】本発明に係る品質監視システムによる装置塵数の監視フロー及び工程制御システムによる異常処置のフロー図。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明に係る品質管理システムを実施するための形態を説明する。

【0021】

図3は本発明に係る品質管理システムが適用されるカラーフィルタ基板(以下、基板)の製造工程の一部を例として示す。基板投入装置11によって搬送装置(1)12に投入された基板はプロセス装置(1)13(例えば、洗浄装置)で処理された後、搬送装置(2)14によってプロセス装置(2)15(例えば、塗布装置)に搬送される。プロセス装置(2)15によって処理された基板は搬送装置(3)16で検査装置17に搬送され欠陥検査された後に基板回収装置18によって回収される。各装置(ここで云う各装置は、基板投入装置から搬送装置(3)までの装置を指す)は、装置内部及び外部の環境情報を測定するための機器(例えば、パーティクルカウンター)を備えている。

ぱーてい

【0022】

図4に本発明に係る品質管理システムの構成概略図を示す。品質管理システムは、工程回収前に欠陥検査を行う検査装置1〜nから取得した検査結果を管理する検査結果管理DB21と、処理装置内部及び装置外部の環境情報(詳しくは塵数)を取得する為の機器を備えた処理装置1〜Nから取得した装置データを管理する装置データ管理DB22と、前記検査結果管理データベースと装置データ管理DBの情報から分析して得られる実績情報分析DB23と、前記実績情報分析DBから品質監視を行う品質監視システム24と、前記品質監視システムが環境情報の異常を感知した場合に前記処理装置1〜Nや基板を搬送する搬送装置を含む装置1〜mを制御する工程制御システム25を備えている。

【0023】

上記各構成要素間は、例えばEthernet(登録商標)、CC Link(Control & Communication Link)、光ケーブル等により接続され

ており、相互に通信可能な構成となっている。

【0024】

検査結果管理DBは、工程内の検査装置1〜nによって検査された基板の検査結果情報を管理しているDBであり、検査結果データ管理DBは、欠陥情報管理テーブルと特性値情報管理テーブルから成っている。

【0025】

<欠陥情報管理テーブル>を表1に示す。欠陥情報管理テーブルは、検査実施の検査装置識別IDを示す検査装置ID、検査実施の基板IDを示す検査基板ID、検査実施日時を示す検査日時、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別、欠陥検出サイズ(例えば極小O/小S、標準M、大L、極大X、またはそれらの全部)、前記検出種別及び検出サイズに当てはまる欠陥検出数、基板内のどのエリア(位置)で検出されたかを示すエリア区分を含んでいる。

【0026】

【表1】

【0027】

<特性値情報管理テーブル>を表2に示す。特性値情報管理テーブルは、検査実施の検査装置識別IDを示す検査装置ID、検査実施の基板IDを示す検査基板ID、検査実施日時を示す検査日時、検査実施の特性値ID(例えば基板に塗布した着色レジストの膜厚、形成したR画素やG画素やG画素の線幅等)、検査実施の基板内の測定位置を示す測定ポイントNo、検査実績値を示す測定値データを含んでいる。

【0028】

【表2】

【0029】

装置データ管理DBは、工程内の全装置の装置パラメータ情報(例えば現像装置の場合であれば現像速度、現像液温度、現像液の噴射圧力といった装置の処理条件を指す情報)、基板処理実行時の基板に紐付く情報が格納されているDBであり、定期情報管理テーブルと、基板処理実行時の基板紐付け情報管理テーブルと、から成っている。

【0030】

<定期データ管理テーブル>を表3に示す。定期データ管理テーブルは、該当装置の識別IDを示す装置ID、定期的に収集されるデータの名前を示す定期データ名(例えば、装置の内部の塵数、外部の塵数)定期データの識別IDを示す定期データID、登録時の定期データの値を示す定期データ実績値、定期データの登録日時を示す定期データの登録日時を含んでいる。

【0031】

【表3】

【0032】

<基板紐付け情報管理テーブル>を表4に示す。基板紐付け情報管理テーブルは、処理基板の識別IDを示す処理基板ID、該当装置の識別IDを示す装置ID、紐付けデータ名、紐付けデータの識別IDを示す紐付けデータID、登録時の紐付けデータの値を示す紐付けデータ実績値、紐付けデータの登録日時を示す紐付けデータ登録日時を含んでいる

【0033】

【表4】

【0034】

実績情報分析DBは、検査結果管理DBと装置データ管理DB内の各データを利用して、様々なデータの関係性を導出可能なDBである。クリーンルーム内環境情報と品質データの関係性を導出する為に、少なくとも次に示す装置塵数―検査結果紐付けテーブルと、検査装置別欠陥検出数統計量テーブルを構築する。

【0035】

<装置塵数―検査結果紐付けテーブル>を表5に示す。装置塵数―検査結果紐付けテー

ブルは、<基板紐付け情報管理テーブル>における各装置の装置内外の塵数と、<欠陥情報管理テーブル>内の各検査情報を基板IDに基づいて紐付けを行ったテーブルである。

【0036】

【表5】

【0037】

装置塵数―検査結果紐付けテーブルは、基板の識別IDを示す基板IDと、基板の管理Noと、処理工程を識別するIDを示す工程IDと、処理装置IDを示す装置IDと、装置内部で測定した塵数を示す装置内部塵数と、装置外部で測定した塵数を示す装置外部塵数と、対象基板の装置処理日時を示す基板処理日時と、検査装置識別IDを示す検査装置IDと、検査判定(OK良品/RP準良品/PD保留品/NG不良品)、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別、欠陥検出サイズ極小Oの検出数、欠陥検出サイズ小Sの検出数、欠陥検出サイズ標準Mの検出数、欠陥検出サイズ大Lの検出数、欠陥検出サイズ極大Xの検出数、検査装置における検査実施日時を示す検査日時を含んでいる。

【0038】

<検査装置機別欠陥検出数統計量テーブル>を表6に示す。検査装置別欠陥検出数統計量テーブルは各検査装置における欠陥検出情報について検出種別、欠陥サイズ毎に算出した統計量を格納しているテーブルであり、<欠陥情報管理テーブル>に基づいて作成され、統計量の算出対象として設定された期間内の情報を使用する。また、検査装置別欠陥検出数統計量テーブルのデータ更新は、毎日特定の時間に行われる。

【0039】

【表6】

【0040】

検査装置別欠陥検出数統計量テーブルは、対象工程IDを示す工程IDと、対象検査装置IDを示す検査装置IDと、欠陥検出時の検出系(例えば透過照明による白/黒検査、または反射照明による白/黒検査、または透過照明と反射照明の合成による白/黒検査)を示す検出種別と、欠陥検出サイズ(例えば極小O/小S/標準M/大L/極大X/全部)、統計種別(最大/最小/平均)と、前記統計種別に対応する統計量を含んでいる。

【0041】

品質監視システムについて説明する。品質監視システムは検査結果管理DB、及び装置データ管理DBを利用して品質に関わるパラメータ情報の監視を行い、品質に関するパラメータに対して異常感知した場合に、工程制御システムを通して異常通知を行う。また、品質に関わるパラメータ情報に対する異常条件は、品質監視システム内部で管理しており、手動、もしくは自動で各パラメータに対する異常条件は更新可能とする。この異常条件を複数組み合わせて異常感知の判断を行う。

【0042】

工程制御システムについて説明する。工程制御システムは各工程内の基板管理を行っているシステムであり、工程内の装置と直接通信を行うことができ、装置は工程制御システムからの指示を受け、対応ができるようになっている。

【0043】

装置塵数異常判定条件の導出について説明する。品質監視システムにおける各装置塵数の異常判定条件は、<装置塵数−検査結果紐付けテーブル>を利用し、複数の視点から導出することができる。

【0044】

<導出例1>として装置塵数と検査判定の分析による異常条件の導出方法を説明する。(1)条件導出対象期間の情報抽出

<装置塵数−検査結果紐付けテーブル>を用いて、条件導出に使用する期間において、次に示す項目を抽出する。即ち抽出項目として、装置内部塵数、装置外部塵数、検査装置ID、検査判定を抽出する。

(2)各塵数単位の判定内訳集計

(1)で抽出した項目を使用して、装置内部塵数、および装置外部塵数に対する検査判定別の集計を行い、次の項目を取得する。即ち取得項目として、装置内部塵数、装置外部塵数、検査装置ID、総数、判定NG数、NG発生率を取得する。

(3)異常条件の導出

(2)で取得した項目について、装置内部塵数、装置外部塵数それぞれにおいて、検査装置毎にNG発生率が最大である塵数を検索する。検索の結果を装置内部塵数/装置外部塵数の異常値(塵数許容上限)として導出し、以下の項目で管理する。即ち装置塵数異常条件として装置ID、検査装置ID、装置内部塵数上限、装置外部塵数上限を異常条件として決定する。

【0045】

<導出例2>として装置塵数と検査装置における欠陥検出数の分析による異常条件の導出方法を説明する。

(1)条件導出対象期間の情報取得

<装置塵数−検査結果紐付けテーブル>を用いて、条件導出に使用する期間において、次に示す項目を抽出する。即ち、抽出項目として装置内部塵数、装置外部塵数、検査装置ID、検査種別、Oサイズの検出数、Sサイズの検出数、Mサイズの検出数、Lサイズの検出数、Xサイズ検出数を抽出する。

(2)各塵数別の検出数の統計量算出

(1)で抽出した項目を、装置内部塵数、装置外部塵数と検査種別、欠陥サイズ毎に検出数に対する統計情報を算出し、次に示す情報を取得する。即ち、取得情報として、装置内部塵数/装置外部塵数、検査装置ID、検査種別、欠陥サイズ、最大検出数、最小検出数、平均検出数情報を取得する。

(3).異常条件の導出

(2)で取得した統計情報に基づいて異常条件を決定する。異常条件決定は以下の手順で行う。

(3−1)使用統計情報の決定

使用する統計情報は、対象装置毎に品質監視システム内で設定可能とし、例えば平均検出数を使用統計情報とする。

(3−2)使用統計情報の異常判定数の取得

<検査装置別欠陥検出数統計量テーブル>から、対象の装置、検査装置、検査種別、欠陥サイズ、対象統計量における統計量を取得する。

(3−3)塵数上限の取得

(3−1)の使用統計情報と、(3−2)の対象統計量の比較を行う。比較結果、上限値をオーバーする直前の各塵数を、装置内部塵数/装置外部塵数の異常値(塵数許容上限)として決定し、品質監視システム内に異常判定条件として以下の項目で管理する。即ち、装置ID、検査装置ID、検査種別、欠陥サイズ、装置内部塵数上限、装置外部塵数上限を装置塵数異常条件として決定する。

【0046】

異常感知ルールの設定について説明する。品質監視システムは上記で導出した異常条件に基づいて、装置内外塵数の異常感知を行う。異常感知として判断する為に、品質監視システム内部では次に示す異常感知設定を行う。

即ち、異常感知設定として、

(1)装置ID、検査判定分析判定を使用するか、または使用しない(装置塵数−検査判定の異常条件による判定使用/未使用)。

(2)欠陥数分析判定を使用するか、または使用しない(装置塵数−欠陥検出数の異常条件による判定使用/未使用)

(3)異常時処置内容(装置停止/アラーム発報等)

【0047】

品質監視システムによる装置塵数の監視フロー及び工程制御システムによる異常処置の

フローを図5を用いて説明する。

(1)対象装置の装置塵数のモニタリング

品質監視システムは、装置データ管理DB内の<定期データ管理テーブル>において、監視対象となっている装置内外の塵数の最新情報を取得する(S1)。

(2)対象装置の異常判定条件取得

対象装置に対する異常判定条件を、品質監視システム内の設定情報から取得する(S2)。

(3)塵数の異常判定

ステップ(S2)で取得した異常判定条件に基づいて、ステップ(S1)で取得した装置内外の塵数が判定条件の上限値以上か否かを判定する(S3)。上限値以内であった場合(S3のYES)処理を終了する。上限値以上であった場合(S3のNO)、現在の塵数は異常値と判定し、ステップ(S4)以降の異常判定後処理を行う。

(4)異常判定後処理

上限値以上であった場合(S3のNO)、即ち異常と判定した場合は品質監視システムは工程制御システムに対して次に示す情報を送信する(S4)。品質監視システムが工程制御システムに対して送信する<送信情報>は、装置クリーン度低下、対象装置、対象箇所(装置内/装置外)、要求処置(装置停止/アラーム発報等)である。

(5)工程制御システムによる異常処置

異常情報を受信した工程制御システムは、受信内容に従い、アラーム発報、装置停止等の指示を行う(S5)。その後、オペレータ確認により装置清掃等の処置を行う。

【0048】

以上のように、本発明の品質管理システムによれば、クリーンルームの環境情報である発塵数の情報をデータベース化し、各箇所のクリーン度と製品の品質の関係性を求めることによって製品の品質監視が可能となり、更に品質管理の基準を作成することが出来、その結果、クリーンルームの環境起因による品質異常の発生を抑制することができる。

【符号の説明】

【0049】

1・・・カラーフィルタ

2・・・基板

3・・・ブラックマトリックス(BM)

4−1・・・レッドRの着色画素(R画素)

4−2・・・グリーンGの着色画素(G画素)

4−3・・・ブルーBの着色画素(B画素)

5・・・透明電極

6・・・フォトスペーサー(PS)

7・・・バーテイカルアライメント(VA)

11・・・基板投入装置

12・・・搬送装置(1)

13・・・プロセス装置(1)

14・・・搬送装置(2)

15・・・プロセス装置(2)

16・・・搬送装置(3)

17・・・検査装置

18・・・基板回収装置

21・・・検査結果管理DB

22・・・装置データ管理DB

23・・・実績情報分析DB

24・・・品質監視システム

25・・・工程制御システム

【特許請求の範囲】

【請求項1】

基板の製造処理装置(以下、処理装置という)が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

処理装置で処理された基板を検査する検査装置から取得した検査結果を管理する検査結果管理データベース(以下、DB)と、

処理装置から取得した処理装置内部と処理装置周辺(以下、装置外部という)の環境情報を管理する装置データ管理DBと、

前記検査結果管理DBと前記装置データ管理DBの情報から分析して得られる実績情報分析DBと、

前記実績情報分析DBに基づいて品質監視を行う品質監視システムと、

前記品質監視システムが環境情報の異常を感知した場合に、前記処理装置や前記基板を搬送する装置を制御する工程制御システムを備えたことを特徴とする品質管理システム。

【請求項2】

前記検査結果管理DBは、検査装置から得られた欠陥情報を管理する管理テーブルと、特性値情報を管理する特性値管理情報と、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項3】

前記装置データ管理DBは、定期的に装置から収集した情報を管理する定期データ管理テーブルと、前記定期的に装置から収集した情報と処理中の基板を紐付ける基板紐付け情報を管理する基板紐付け情報管理テーブルと、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項4】

前記実績情報分析DBは、前記基板紐付け情報管理テーブルにおける各処理装置の装置内部及び装置外部の塵数と前記欠陥情報管理テーブルにおける各検査情報を基板IDに基づいて紐付けを行った装置塵数−検査結果紐付けテーブルと、欠陥検出情報管理テーブルから得られた各検査装置における検出種別、欠陥サイズ毎に算出した統計量を格納した検査装置別欠陥検出数統計量テーブルと、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項5】

前記品質監視システムは、前記装置塵数−検査結果紐付けテーブルの情報に基づいて装置内部及び装置外部の塵数の異常条件を導出することを特徴とする請求項1または4に記載の品質管理システム。

【請求項1】

基板の製造処理装置(以下、処理装置という)が設置されているクリーンルームの環境情報を監視して環境起因による不良基板の発生を抑制するための品質管理システムであって、

処理装置で処理された基板を検査する検査装置から取得した検査結果を管理する検査結果管理データベース(以下、DB)と、

処理装置から取得した処理装置内部と処理装置周辺(以下、装置外部という)の環境情報を管理する装置データ管理DBと、

前記検査結果管理DBと前記装置データ管理DBの情報から分析して得られる実績情報分析DBと、

前記実績情報分析DBに基づいて品質監視を行う品質監視システムと、

前記品質監視システムが環境情報の異常を感知した場合に、前記処理装置や前記基板を搬送する装置を制御する工程制御システムを備えたことを特徴とする品質管理システム。

【請求項2】

前記検査結果管理DBは、検査装置から得られた欠陥情報を管理する管理テーブルと、特性値情報を管理する特性値管理情報と、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項3】

前記装置データ管理DBは、定期的に装置から収集した情報を管理する定期データ管理テーブルと、前記定期的に装置から収集した情報と処理中の基板を紐付ける基板紐付け情報を管理する基板紐付け情報管理テーブルと、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項4】

前記実績情報分析DBは、前記基板紐付け情報管理テーブルにおける各処理装置の装置内部及び装置外部の塵数と前記欠陥情報管理テーブルにおける各検査情報を基板IDに基づいて紐付けを行った装置塵数−検査結果紐付けテーブルと、欠陥検出情報管理テーブルから得られた各検査装置における検出種別、欠陥サイズ毎に算出した統計量を格納した検査装置別欠陥検出数統計量テーブルと、を有することを特徴とする請求項1に記載の品質管理システム。

【請求項5】

前記品質監視システムは、前記装置塵数−検査結果紐付けテーブルの情報に基づいて装置内部及び装置外部の塵数の異常条件を導出することを特徴とする請求項1または4に記載の品質管理システム。

【図2】

【図3】

【図5】

【図1】

【図4】

【図3】

【図5】

【図1】

【図4】

【公開番号】特開2012−47878(P2012−47878A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188341(P2010−188341)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]