品質評価装置及び品質評価方法

【課題】迅速かつ正確にエアゾール容器の品質を評価することができる品質評価装置及び品質評価方法を提供する。

【解決手段】内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する測定用アクチュエータと、前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成されている。

【解決手段】内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する測定用アクチュエータと、前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアゾール容器の品質を評価する品質評価装置及び品質評価方法に関する。

【背景技術】

【0002】

従来から、図20に示すようなエアゾール容器が一般的に知られていた。このエアゾール容器700は、内容物を収容する容器本体701と、当該容器本体701から突出するステム702とを備え、ステム702の押圧により内容物を噴出可能に構成されている。

【特許文献1】特開平6−255688号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、このようなエアゾール容器を製造している現場では、エアゾール容器を商品として出荷する前に、例えば内容物を確実に噴出することができるか、ステムを適切な力で押圧することができるかなど、エアゾール容器が予め設定された品質を満たしているかを正確に評価することが望まれている。しかし、従来、このようなエアゾール容器の品質を評価する作業は手作業で行われていたので、必ずしも好ましい評価が行われている状態ではなかった。

【0004】

本発明は、上記問題を解決するためになされたものであって、迅速かつ正確にエアゾール容器の品質を評価することができる品質評価装置及び品質評価方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明に係る品質評価装置は、上記問題を解決するためになされたものであって、以下のような構成を備える。

【0006】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する測定用アクチュエータと、前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記測定用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧し、前記ロードセルは、前記エアゾール容器が押圧されたときの押圧力を測定し、前記コントローラは、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0007】

このような構成によれば、測定用アクチュエータによりエアゾール容器を押圧し、ロードセルにより押圧力を測定して、この測定結果に基づいてエアゾール容器の品質を評価するので、従来のように手作業によらず、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0008】

また、上記品質評価装置は、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサとを更に備え、前記バケットを支持する前記支持用部材は、複数であり、前記コントローラは、前記押圧用アクチュエータ及び前記レーザーセンサをそれぞれ制御可能であり、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成されていてもよい。

【0009】

このような構成によれば、レーザーセンサによりエアゾール容器の内容物の状態を測定し、その測定結果に基づいてエアゾール容器の品質を評価するので、さらに正確に品質評価をすることができる。

【0010】

また、前記エアゾール容器から噴出された内容物の噴出音を測定するマイクを更に備え、前記エアゾール容器を押圧する前記押圧用アクチュエータは複数であり、前記コントローラは、前記押圧用アクチュエータ及び前記マイクをそれぞれ制御可能であり、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成されていてもよい。

【0011】

このような構成によれば、マイクにより測定した噴出音に基づいて品質評価を行うので、エアゾール容器の品質を更に正確に評価することができる。

【0012】

また、上記品質評価装置は、前記エアゾール容器が収容された前記バケットの重量を計量する第1計量センサ及び第2計量センサを更に備え、前記コントローラは、前記第1計量センサ及び前記第2計量センサを制御可能であり、前記第1計量センサは、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、前記第2計量センサは、前記エアゾール容器の内容物が噴出された後、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、前記コントローラは、前記第1計量センサ及び前記第2計量センサでの計量結果に基づいて前記エアゾール容器の品質を評価するように構成されていることが好ましい。

【0013】

このような構成によれば、計量結果に基づいてエアゾール容器の品質を評価するので、さらに正確な品質評価を行うことができる。

【0014】

また、本発明に係る品質評価方法は、上記問題を解決するためになされたものであって、以下のような構成を備える。

【0015】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、測定用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧する押圧ステップと、前記エアゾール容器を押圧したときの押圧力をロードセルにより測定する押圧力測定ステップとを備え、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価する品質評価方法である。

【0016】

また、上記品質評価方法は、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを更に備え、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価することが好ましい。

【0017】

また、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを更に備え、測定された内容物の噴出音と予め設定された噴出音とに基づいてエアゾール容器の品質を評価することが好ましい。

【0018】

また、前記エアゾール容器の重量を計量する第1計量ステップと、内容物が噴出された後の前記エアゾール容器の重量を計量する第2計量ステップとを更に備え、第1計量ステップ及び2計量ステップにおける計量結果に基づいて前記エアゾール容器の品質を評価することが好ましい。

【0019】

これらの品質評価方法によれば、上述した品質評価装置と同様、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0020】

また、本発明の品質評価装置は、上記課題を解決するためになされたものであって、以下のような構成であってもよい。

【0021】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサと、前記押圧用アクチュエータ及び前記レーザーセンサの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0022】

また、本発明の品質評価装置は、上記課題を解決するためになされたものであって、以下のような構成であってもよい。

【0023】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の噴出音を測定するマイクと、前記押圧用アクチュエータ及び前記マイクの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0024】

また、本発明の品質評価方法は、上記課題を解決するためになされたものであり、以下のような構成であってもよい。

【0025】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを備え、測定された内容物の状態と予め設定された内容物の状態とに基づいてエアゾール容器の品質を評価する品質評価方法である。

【0026】

また、本発明の品質評価方法は、上記課題を解決するためになされたものであり、以下のような構成であってもよい。

【0027】

すなわち、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを備え、測定された内容物の噴出音と予め設定された噴出音とに基づいてエアゾール容器の品質を評価する品質評価方法である。

【発明の効果】

【0028】

本発明の品質評価装置及び品質評価方法によれば、迅速かつ正確にエアゾール容器の品質を評価することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について添付図面を参照して説明する。まず、本発明により品質を評価するエアゾール容器について説明する。図1は、エアゾール容器の縦断面図である。図1に示すように、エアゾール容器10は、薬剤などの内容物を収容する容器本体11を備えている。容器本体11は、密封されており、内部に配置された定量タンク14を備え、容器本体11の内部と定量タンク14の内部とが区分されている。容器本体11及び定量タンク14の内部には、ステム12が挿入されている。ステム12は、上端の開口部17が容器本体11の外部に突出しており、下端部が容器本体11の内部に配置されている。ステム12の周囲には、圧縮バネ15が配置されており、ステム12は、この圧縮バネ15に抗して押圧可能に構成されている。また、ステム12は、上部に形成された排出孔16を備えており、ステム12を押圧することにより、排出孔16が定量タンク14の内部と連通し、定量タンク14内の内容物が排出孔16を通過してステム12から外部に噴出されるように構成されている。また、ステム12は、下部に形成された導入スリット13を備えており、ステム12の押圧を解放すると、容器本体11の内部と定量タンク14の内部とが導入スリット13を介して連通し、容器本体11の内容物が定量タンク14に導入されるように構成されている。初期状態では、容器本体11の内容物が定量タンク14に導入されておらず、ステム12を一度押圧し、この押圧を解放することにより、定量タンク14に容器本体11の内容物が導入される。このように、ステム12の押圧と、この押圧の解放とを繰り返すことにより、容器本体11の内容物がステム12を通過して外部に噴出されるように構成されている。

【0030】

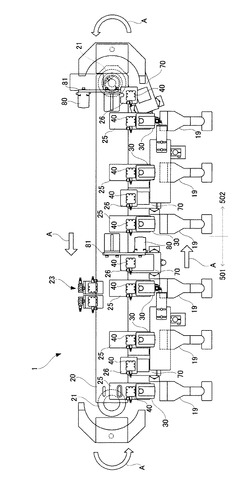

次に、本発明に係る品質評価装置の実施形態について説明する。図2は、本発明の一実施形態に係る品質評価装置の平面図、図3は、この品質評価装置の正面図、図4は、この品質評価装置の左側面図である。また、図5は、品質評価装置の要部拡大図である。また、図6は、図5のI−I断面図である。図2〜図6において、図面を見易くするために、品質評価装置の各構成要素を適宜省略して示している場合がある。

【0031】

図2〜図6に示すように、この品質評価装置1は、基台20、及び、基台20にそれぞれ固定されたエアクッションシリンダ40と、アクチュエータ30と、プリンタ80とを備えている。また、品質評価装置1は、センサ用基台53と、センサ用基台53に固定されたレーザーセンサ50及びマイク60を備えている。また、品質評価装置1は、床に設置された計量センサ70を備えている。また、品質評価装置1は、第1評価領域501と第2評価領域502とを備えている。

【0032】

基台20は、水平に配置された平板状の部材であり、支柱24を介して地面に設置されている。また、基台20には、一対のスプロケット21、21が取り付けられている。

【0033】

一対のスプロケット21、21は、チェーンを掛けるための公知の歯車からなり、基台20の長手方向両端部に回転軸29を介して回転可能に固定されており、駆動モータ(図示せず)により回転駆動される。一対のスプロケット21、21には、無端環状のチェーン22が張架されており、このチェーン22は、スプロケット21の回転により、矢示Aで示す搬送方向に移動しながら循環する。

【0034】

チェーン22には、バケット保持具23が複数固定されており、このバケット保持具23は、チェーン22の移動により搬送方向Aに移動する。バケット保持具23は、第1バケット保持具23aと第2バケット保持具23bとに区分されており、これらは搬送方向Aに沿って交互に配置されている。バケット保持具23には予め識別可能な番号が付されており、この番号は後述のメモリ91に格納されている。

【0035】

図7はバケット保持具の側面図であり、図8はバケット保持具の正面図であり、図9はバケット保持具の平面図である。また、図10は、図7のI−I断面図である。図7〜図10において、図面を見易くするために、バケット保持具の各構成要素を適宜省略して示している場合がある。

【0036】

図7〜図10に示すように、バケット保持具23は、チェーン22に固定された本体部230を備えている。本体部230は、板状の部材を複数重ね合わせて結合することにより構成されており、ボルトを介してチェーン22に結合され、チェーン22の移動に伴って搬送方向Aにスライド可能に構成されている。この本体部230には、棒状のスライドガイド234が上下にスライド可能なように取り付けられている。また、本体部230には、カムフォロア235と、スイッチドッグ240とが固定されている。カムカムフォロア235は、本体部230に対して回転可能に取り付けられている。

【0037】

スライドガイド234には、平板状のスライド板243が固定されており、このスライド板243には、一対の開閉板231、231が固定されている。

【0038】

一対の開閉板231、231は、回転軸236及びベアリング237を介してスライド板243に対して回転可能に取り付けられている。また、一対の開閉板231、231には、一対の板状のバケット支持板233、233が直交するように固定されている。また、各開閉板231には、表面から突出するバネポスト238がそれぞれ設けられており、一対のバネポスト238、238の間には、開閉バネ239が設置されている。また、開閉板231には、カムフォロア241が回転可能に取り付けられている。

【0039】

バケット支持板233は、切り欠きによって形成されたバッケト収容部232を備えており、一対のバケット支持板233、233が対向したときに、向かい合うバッケト収容部232の間に後述のバケット100を収容可能に構成されている。

【0040】

図10に示すように、スイッチドッグ240は、台形状の部材であり、長手方向の両端部に形成された斜面244を備えている。カムフォロア241は、斜面244上を転動可能である。

【0041】

図11は、バケット100の縦断面図である。図11に示すように、バケット100は、バケット本体部101と、バケット本体部101の下端に固定された突出部103と、バケット本体部101の上端に固定された保持バネ104と、保持バネ104を介してバケット本体部101に結合されたエアゾール保持部102とを備えている。

【0042】

バケット本体部101は、円筒状の部材からなり、内部を切り欠くことにより形成されたノズル部106を備えており、ノズル部106を介してエアゾール容器10の内容物を噴出可能に構成されている。ノズル部106は、バケット本体部101の上面部から側面部まで連通しており、エアゾール容器10のステムが当接するステム当接部107を備えている。ステム当接部107は、ノズル部106の内周の壁面によって形成されている。

【0043】

突出部103は、円筒状に形成されており、上述のバッケト収容部232に収容可能に構成されている。

【0044】

エアゾール保持部102は、円筒状部材の内部を切り欠くことによりリング状に形成されている。また、エアゾール保持部102は、内方へ突出する顎部105を下部に備えており、顎部105によりエアゾール容器10を支持するように構成されている。エアゾール容器10は、ステム12を下方に向けた状態でバケット100に保持され、ステム12がノズル部106に挿入される。また、この状態でエアゾール容器10の底部を下方へ押圧すると、ステム12がステム当接部107に当接して押圧され、内容物が噴出する。

【0045】

次に、バケット保持具23によりバケット100を保持する方法、及び、解放する方法を説明する。

【0046】

バケット保持具23のバッケト収容部232にバケット100の突出部103が収容されることにより、バケット100が保持される。この状態で、スライドガイド234を下方に押圧することにより、スライドガイド234を下方へ移動させる。スライドガイド234の押圧は、エアクッションシリンダ40により行う。スライドガイド234が移動すると、スライドガイド234に連結されたスライド板243及び一対の開閉板231、231も下方へスライドする。開閉板231が移動すると、開閉板231に固定されたカムフォロア241が下方に移動する。このとき、図10において一点鎖線で示すように、カムフォロア241は、下方への移動と共に、スイッチドッグ240の斜面244に沿って横方向へ転動する。これにより、一対の開閉板231、231の下部が、それぞれ左右方向へ移動し、開閉バネ239に抗して離間してゆく。開閉板231、231が離間すると、一対のバケット支持板233、233が互いに離間し、バケット100の保持が解放される。その後、スライドガイド234の押圧を解除すると、開閉板231、231が開閉バネ239の弾性力により引き寄せられる。これにより、バケット支持板233、233が互いに引き寄せられ、バケット100を再び保持する。このようにして、バケット100の保持及び解放が行われる。

【0047】

図2〜図6に示すように、基台20には、更に、アクチュエータ用支持台25及び非アクチュエータ用支持台26が複数固定されている。アクチュエータ用支持台25及び非アクチュエータ用支持台26は、平板状の部材であり、搬送方向Aに沿って配置されており、基台20から突出するように設置されている。アクチュエータ用支持台25には、エアクッションシリンダ40及びアクチュエータ30が設置されており、非アクチュエータ用支持台26には、エアクッションシリンダ40が設置されている。

【0048】

エアクッションシリンダ40としては、公知のエアクッションシリンダを用いることができ、例えば、シリンダと、シリンダ内に配置されたピストンロッドと、シリンダに圧縮空気を供給する空気供給機構と、シリンダから圧縮空気を排出する空気排出機構とを備えており、前記空気排出機構が、空気の流量制御によりピストンロッドをストロークエンド付近で緩衝的に停止させることができるエアクッション機構を備えているものを例示できる。空気の流量制御は、図示しないスピードコントローラを用いて行うことができる。本実施形態では、エアクッションシリンダ40として、SMC株式会社製 エアクッション付薄型シリンダ RDQB−20−15−M9NVを用いている。また、スピードコントローラとして、SMC株式会社製 スピードコントローラ AS1201F−M5−06Sを用いている。

【0049】

エアクッションシリンダ40は、搬送方向Aに沿って複数配置されており、バケット保持具23の上方に設置されている。このエアクッションシリンダ40は、第1評価領域501では、第1バケット保持具23aに対応して配置されている。また、第2評価領域502では、エアクッションシリンダ40は第2バケット保持具23bに対応して配置されている。このため、第1評価領域501では、エアクッションシリンダ40の下方に第1バケット保持具23aが位置しており、この第1バケット保持具23aは搬送方向Aに移動すると、順次、搬送方向下流側のエアクッションシリンダ40の下方に位置するように構成されている。一方、第2評価領域502では、第2バケット保持具23bがエアクッションシリンダ40の下方に位置しており、搬送により、順次下流側のエアクッションシリンダ40の下方に位置するように構成されている。

【0050】

また、エアクッションシリンダ40は、ピストンロッド41が下方へ突出するように設置されている。また、エアクッションシリンダ40は、ピストンロッド41が突出することにより、下方に位置するバケット保持具23のスライドガイド234を下方に押圧可能に構成されている。エアクッションシリンダ40は、第1評価領域501では、第1バケット保持具23aのスライドガイド234を押圧し、第2評価領域502では、第2バケット保持具23bのスライドガイド234を押圧する。

【0051】

アクチュエータ30としては、公知のアクチュエータを用いることができ、例えば、シリンダと、シリンダ内にスライド可能に配置されたピストンロッドと、シリンダ内においてピストンロッドに接続されたモータとを備え、モータの作動によりピストンロッドをシリンダの軸方向に沿ってスライドさせ、スライドするピストンロッドにより物体を押圧するものを例示できる。本実施形態では、アクチュエータ30として、株式会社アイエイアイ製 ロボシリンダ ERC2−RA6C−I−PM−6−50−SE−M−Bを用いている。

【0052】

アクチュエータ30は、搬送方向Aに沿って複数設置されており、バケット保持具23に保持されたエアゾール容器10の上方に配置されている。このアクチュエータ30は、第1評価領域501では、第1バケット保持具23aに対応して配置され、第2評価領域502では、第2バケット保持具23bに対応して配置されている。

【0053】

アクチュエータ30は、測定用アクチュエータ30aと、押圧用アクチュエータ30bとに区分される。第1評価領域501及び第2評価領域502のそれぞれにおいて、1つの測定用アクチュエータ30aが搬送方向上流側に配置され、2つの押圧用アクチュエータ30bが搬送方向下流側に配置されている。

【0054】

アクチュエータ30は、倒立した状態で、アクチュエータ用支持台25から鉛直方向に延びる支柱32によって支持されており、ピストンロッド31が下方に突出するように構成されている。

【0055】

測定用アクチュエータ30aのピストンロッド31の先端には、ロードセル33が取り付けられている。ロードセル33としては、押圧力を測定して電気信号に変換する公知のロードセルを用いることができる。本実施形態では、ロードセル33として、株式会社昭和測器製 ロードセル MRD−100Nを用いている。

【0056】

測定用アクチュエータ30aは、エアゾール容器10を、ロードセル33を介して押圧可能に構成されている。また、ロードセル33は、エアゾール容器10を押圧したときの押圧力を測定可能に構成されている。

【0057】

一方、押圧用アクチュエータ30bのピストンロッド31の先端には、押圧用位置決めピン34を介してエアゾール押圧体36が取り付けられている。エアゾール押圧体36は、多段の円筒状部材からなる。押圧用アクチュエータ30bは、エアゾール容器10を、エアゾール押圧体36を介して押圧可能に構成されている。

【0058】

アクチュエータ30は、第1評価領域501では、第1バケット保持具23aに保持されているエアゾール容器10を押圧し、第2評価領域502では、第2バケット保持具23bに保持されているエアゾール容器10を押圧する。

【0059】

アクチュエータ30の下方には、支持用部材42が配置されている。支持用部材42は、地面に設置されたシャフトホルダ44に支持回転軸43を介して回転可能に固定されている。支持用部材42は、バケット100の突出部103が上端部に当接可能なように構成されており、アクチュエータ30がエアゾール容器30を押圧するときにバケット100を支持するように構成されている。

【0060】

また、基台20には、プリンタ支持台81が設置されており、プリンタ支持台81には、プリンタ80が設置されている。プリンタ80としては、インクを収容するタンクと、インクを吐出可能なノズルと、タンク内のインクをノズルに圧送するポンプとを備え、ポンプの作動によりノズルからインクを吐出し、制御信号に応じて対象物にプリントする公知のインクジェットプリンタを用いることができる。本実施形態では、プリンタ80として、キーエンス株式会社製 インクジェットプリンタ ハイパフォーマンス・インクジェット MK−9000を用いている。

【0061】

プリンタ80は、第1評価領域501及び第2評価領域502のそれぞれにおいて、アクチュエータ30より搬送方向下流側に配置されている。プリンタ80は、第1評価領域501では、第1バケット保持具23aに対応して設置されており、第2評価領域502では、第2バケット保持具23bに対応して設置されている。また、プリンタ80は、バケット保持具23に収容されたエアゾール容器10の上方に位置するように配置されている。また、プリンタ80は、エアゾール容器10にインクを噴出し、印字できるように構成されている。

【0062】

また、基台20の上部には、図4に示すように、固定用部材38を介してファイバセンサ37が取り付けられている。ファイバセンサ37は、光電センサの光源に光ファイバが連結されたものであって、光の反射により物体を検出するものである。本実施形態では、ファイバセンサ37として、株式会社キーエンス製 ファイバユニット FU−6Fを用いている。ファイバセンサ37は、バケット保持具23の上方に配置されており、バケット保持具23の移動を検出可能に構成されている。

【0063】

また、基台20の左右両側には、レール27が配置されている。レール27は、基台20の下方において搬送方向Aに延びており、レール用支柱28を介して地面に設置されている。レール27に沿ってバケット保持具23のカムカムフォロア235が転動することにより、バケット保持具23が搬送方向Aに案内される。

【0064】

また、センサ用基台53は、図5に示すように、水平に配置された平板状の部材であり、センサ用支柱54を介して地面に設置されている。センサ用基台53には、レーザーセンサ50が取り付けられている。レーザーセンサ50としては、レーザーを投光する投光装置と、投光されたレーザーを受光する受光装置とを備え、投光装置と受光装置との間のレーザー領域における対象物の存在をレーザーの光量変化により認識する公知のレーザーセンサを用いることができる。本実施形態では、レーザーセンサとして、株式会社キーエンス製 デジタルレーザセンサ LX2−03を用いている。

【0065】

レーザーセンサ50は、押圧用アクチュエータ30bに対応して設置されており、バケット保持具23のほぼ正面に位置するように設置されている。また、レーザーセンサ50は、第1評価領域501では、第1バケット保持具23aに対応する位置に設置されており、第2評価領域502では、第2バケット保持具23bに対応する位置に設置されている。レーザーセンサ50の投光装置51及び受光装置52は、センサ用基台53に間隔をあけて固定されている。また、投光装置51及び受光装置52は、押圧用アクチュエータ30bの左右両側の下方においてそれぞれ配置されており、レーザーセンサ50のレーザー領域がエアゾール容器10のほぼ正面に形成されるように構成されている。このレーザーセンサ50は、エアゾール容器10が噴出した内容物を検出可能に構成されている。

【0066】

また、センサ用基台53には、マイク用基台62が固定されている。マイク用基台62は、板状のL型部材であり、センサ用基台53から横方向に延びるように設置されている。マイク用基台62には、図6に示すように、筒状のマイク保持具61が取り付けられており、マイク保持具61の内部にマイク60が保持されている。マイク60としては、公知のコンデンサマイクを用いることができ、例えば、2つの電極の一方が薄板電極で構成されたコンデンサを備え、薄板電極が音声によって振動したときに生じる静電容量の変化を電気信号に変換するマイクを用いることができる。本実施形態では、マイク60として、フォスター電機株式会社製 コンデンサマイク M222E01を用いている。

【0067】

マイク60は、押圧用アクチュエータ30bに対応して設置されており、バケット保持具23のほぼ正面に位置するように設置されている。また、マイク60は、押圧用アクチュエータ30bの下方に向けられており、押圧用アクチュエータ30bがエアゾール容器10を押圧し、内容物が噴出したときの噴出音を集音するように構成されている。

【0068】

また、マイク60は、第1評価領域501では、第1バケット保持具23aに対応する位置に設置されており、第2評価領域502では、第2バケット保持具23bに対応する位置に設置されている。

【0069】

また、計量センサ70としては、上部に載置された物体の重量を計測可能な公知のセンサを用いることができる。本実施形態では、計量センサ70として、株式会社エー・アンド・デイ製 電子天秤 AD−4212A−100を用いている。

【0070】

第1評価領域501の計量センサ70は、第1バケット保持具23aに対応して設置されており、第2評価領域502の計量センサ70は、第2バケット保持具23bに対応して設置されている。計量センサ70は、エアゾール容器10の搬送方向上流側に配置された第1計量センサ70aと、下流側に配置された第2計量センサ70bとに区分される。第1計量センサ70aは、測定用アクチュエータ30aと押圧用アクチュエータ30bとの間に設置されている。第2計量センサ70bは、押圧用アクチュエータ30bとプリンタ80との間に設置されている。計量センサ70は、エアクッションシリンダ40の下方に配置されており、エアゾール容器10を収容したバケット100の重量を測定可能に構成されている。

【0071】

また、品質評価装置1は、エアゾール容器10から噴出された内容物を排気可能な排気ダクト19を複数備えている。

【0072】

図12は、品質評価装置1のブロック図である。図12に示すように、品質評価装置1は、第1コントローラ9a、第2コントローラ9b、及び、メモリ91を備えている。第1コントローラ9a及び第2コントローラ9bは、それぞれ、CPU90a、90bと、表示部92a、92bと、入力部93a、93bとを備えている。CPU90aは、スプロケット21、ファイバセンサ37、アクチュエータ30、エアクッションシリンダ40及びプリンタ80の作動を制御する。また、CPU90bは、ロードセル33、レーザーセンサ50、マイク60、前計量センサ70a及び後計量センサ70bの作動を制御する。表示部92aは、スプロケット21、ファイバセンサ37、アクチュエータ30、エアクッションシリンダ40及びプリンタ80の作動状態を表示可能に構成されている。また、表示部92bは、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70により測定された結果を表示可能に構成されている。また、入力部93a、93bは、各種制御条件を入力可能に構成されている。本実施形態では、第1コントローラ9a、第2コントローラ9b、として、それぞれキーエンス株式会社製 グラフィックアナログコントローラ RJ−800を用いている。

【0073】

次に、以上のような構成を備える品質評価装置1によりエアゾール容器10の品質を評価する方法について説明する。エアゾール容器10の品質評価は、ロードセル33、レーザーセンサ50、計量センサ70、及び、マイク60を介して行われる。

【0074】

まず、ロードセル33を介した品質評価について説明する。図13は、第1コントローラ9aの制御を示すフローチャートである。まず、第1コントローラ9aは、スイッチがONになると、図示しない駆動モータを回転駆動することにより、スプロケット21を作動させる(ステップS301)。スプロケット21が作動すると、チェーン22が回転し、これに伴って、バケット保持具23が搬送方向Aに移動する。

【0075】

複数のバケット保持具23は、移動すると、エアクッションシリンダ40の下方に配置される。第1評価領域501では、第1バケット保持具23aがエアクッションシリンダ40の下方に位置し、第2評価領域502では、第2バケット保持具23bがエアクッションシリンダ40の下方に位置する。また、測定用アクチュエータ30aの下方にバケット100及びエアゾール容器10が配置される。また、ファイバセンサ37がバケット保持具23の移動を検出すると、スプロケット21が停止する。

【0076】

次に、第1コントローラ9aは、エアクッションシリンダ40を作動させる(ステップS302)。エアクッションシリンダ40が作動すると、図14に示すように、ピストンロッド41が下方に突出し、エアクッションシリンダ40の下方に位置するバケット保持具23のスライドガイド234を押圧する。スライドガイド234が押圧されると、一対の開閉板231、231が左右に開き、バケット保持具23に保持されていたバケット100が解放される。バケット100は、解放されると、支持用部材42上に載置される。

【0077】

次に、第1コントローラ9aは、アクチュエータ30を作動させる(ステップS303)。アクチュエータ30が作動すると、ピストンロッド32が下方に突出する。ピストンロッド32が突出すると、測定用アクチュエータ30aでは、ロードセル33がエアゾール容器10の底部を押圧する。エアゾール容器10が押圧されると、ステム12がステム当接部107に当接して押圧される。エアゾール容器10の押圧によりステム12が押圧されると、定量タンク14にエアゾール容器10の内容物が充填される。

【0078】

また、エアゾール容器10が押圧されると、ロードセル33により押圧力が測定され、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。

【0079】

図15は、第2コントローラ9bの制御を示すフローチャートである。第2コントローラ9bは、まず、ロードセル33から押圧力の測定結果を受信する(ステップS3041)。次に、第2コントローラ9bは、この測定結果を表示部92に表示する(ステップS3042)。続いて、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する(ステップS3043)。

【0080】

図16は、押圧力の測定結果の一例を示すグラフである。このグラフは、時間と押圧力との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、ロードセル33により測定された押圧力を示している。

【0081】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図16に示すように、予め、許容最大押圧力、及び、許容戻り時間を設定しておく。戻り時間は、ピストンロッド32がアクチュエータ30に引き込まれることにより、エアゾール容器10に作用する押圧力が減少し始めてから、最終的に押圧力がエアゾール容器10に作用しなくなるまでの時間である。そして、測定結果における最大押圧力、及び、戻り時間が、いずれも許容最大押圧力、及び、許容戻り時間の範囲内であれば、エアゾール容器10が良品であると判断し、少なくとも一方が許容値の範囲外であれば、不良品であると判断する。

【0082】

図16中、実線Aは、良品のエアゾール容器10を押圧したときのグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10を押圧したときのグラフを示している。実線Aで示すように、良品のエアゾール容器10では、アクチュエータ30が作動すると、時間の経過にしたがって、エアゾール容器10の押圧力が増加してゆき、最大押圧力に到達する。その後、ピストンロッド32がアクチュエータ30に引き込まれることにより、エアゾール容器10の押圧力が減少してゆき、最終的に押圧力が作用しなくなる。実線Aの最大押圧力、及び、戻り時間は、許容最大押圧力、及び、許容戻り時間の範囲内である。点線Bで示すように、不良品のエアゾール容器10では、エアゾール容器10の押圧力が増加し続け、最大押圧力の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、エアゾール容器10をスムーズに押圧できない場合である。また、点線Cで示すように、不良品のエアゾール容器10では、エアゾール容器10の押圧力が急激に減少し、戻り時間が許容戻り時間の範囲外になる場合がある。これは、エアゾール容器10のステム12が引っ掛りにより元の状態にスムーズに戻らない場合である。

【0083】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、判断結果をメモリ91に格納する(ステップS3044)。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0084】

ピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0085】

その後、図13に示すように、第1コントローラ9aは、再びエアクッションシリンダ40を作動させる(ステップS305)。これにより、ピストンロッド41がエアクッションシリンダ40に引き込まれ、スライドガイド234の押圧が解放され、バケット保持具23が再びバケット100を保持する。

【0086】

このようにして、ロードセル33を介した品質評価が行われる。

【0087】

次に、第1計量センサ70aにおける計量について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。まず、上述したステップS301において、第1コントローラ9aがスプロケット21を回転駆動することにより、バケット保持具23が搬送方向Aに移動すると、バケット保持具23がエアクッションシリンダ40の下方に配置される。また、第1計量センサ70aの上方にバケット100及びエアゾール容器10が配置される。第1計量センサ70aの領域に搬送されてくるエアゾール容器10は、既に、ロードセル33による品質評価が行われたものである。

【0088】

次に、上述したステップS302において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、ピストンロッド41が下方に突出すると、バケット保持具23のスライドガイド234が押圧され、一対の開閉板231、231が左右に開く。そして、バケット保持具23に保持されていたバケット100が解放されると、このバケット100は、第1計量センサ70a上に載置される。

【0089】

このとき、第1計量センサ70aにより、エアゾール容器10を保持したバケット100の重量が測定され、第2コントローラ9bが測定結果を処理する。第2コントローラ9bは、測定結果を第1計量センサ70aから受信し、これを表示部92に表示する。また、第2コントローラ9bは、測定結果をメモリ91に格納する。

【0090】

その後、上述したステップS305において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、バケット保持具23が再びバケット100を保持する。

【0091】

このようにして、第1計量センサ70aでの計量が行われる。

【0092】

次に、レーザーセンサ50を介した品質評価について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。

【0093】

まず、上述したステップS301により、バケット保持具23が搬送されると、バケット保持具23がエアクッションシリンダ40の下方に配置される。また、押圧用アクチュエータ30bの下方にバケット100及びエアゾール容器10が配置される。レーザーセンサ50を介した品質評価のために押圧用アクチュエータ30bの下方に搬送されてくるエアゾール容器10は、ロードセル33を介した品質評価、及び、第1計量センサ70aでの計量が既に行われたものである。

【0094】

次に、上述したステップS302により、バケット100がバケット保持具23から解放されると、このバケット100は支持用部材42上に載置される。

【0095】

続いて、上述したステップS303により、アクチュエータ30が作動すると、押圧用アクチュエータ30bでは、エアゾール押圧体36がエアゾール容器10の底部を押圧する。エアゾール容器10の押圧により、ステム12がステム当接部107で押圧され、エアゾール容器10の内容物がステム12から噴出される。噴出された内容物は、バケット100のノズル部106を通過して外部に噴出され、レーザーセンサ50のレーザー領域を通過する。レーザーセンサ50は、噴出された内容物の状態を測定する。

【0096】

次に、レーザーセンサ50により、噴出されたエアゾール容器10の内容物の状態を測定する方法を説明する。図17は、レーザーセンサ50の上面図である。投光装置51から投光されたレーザーが受光装置52で受光されている状態で、エアゾール容器10の内容物18が噴出されると、この内容物18は、時間の経過とともにレーザー領域55を通過してゆく。内容物18がレーザー領域55を通過する過程で、レーザーセンサ50により内容物18が存在する領域(面積)が一定の時間間隔で検出される。例えば、時刻T1のレーザー領域55において、内容物18が領域(面積)X1に存在する場合、レーザーセンサ50はこの面積X1を検出する。その後、時刻T2、T3、・・・においても、時刻T1と同様に、エアゾール容器10の内容物18が存在する面積X2、X3、・・・を検出する。このように、時刻毎に内容物18が存在する領域(面積)を検出することにより、内容物18の噴出状態を測定する。

【0097】

レーザーセンサ50が噴出状態を測定すると、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。第2コントローラ9bは、まず、上述したステップS3041によりレーザーセンサ50から測定結果を受信し、ステップS3042により、この測定結果を表示部92に表示する。ステップS3043により、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。

【0098】

図18は、噴出状態の測定結果の一例を示すグラフである。このグラフは、時間と面積との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、レーザー領域においてエアゾール容器10の内容物が存在する面積を示している。

【0099】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図18に示すように、予め、許容最大面積、許容噴出時間、及び、許容漏れ値を設定しておく。噴出時間は、エアゾール容器10の内容物が噴出されている時間である。また、漏れ値は、内容物が噴出された後に、わずかに漏れ出したものである。そして、測定結果における最大面積、噴出時間、及び、漏れ値が、いずれも許容最大面積、許容噴出時間、及び、許容漏れ値の範囲内であれば、エアゾール容器10が良品であると判断する。これに対し、上記の各値の少なくとも一つが許容値の範囲外であれば、エアゾール容器10が不良品であると判断する。

【0100】

図18中、実線Aは、良品のエアゾール容器10を押圧したときのグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10を押圧したときのグラフを示している。実線Aで示すように、良品のエアゾール容器10では、時間の経過にしたがって、レーザー領域において内容物が存在する領域(面積)が増加してゆき、最大面積に到達する。その後、レーザー領域に存在する内容物が減少してゆくので、面積が減少してゆき、最終的に、レーザー領域に内容物が存在しなくなる。実線Aの最大面積、及び、噴出時間は、許容最大面積、及び、許容噴出時間の範囲内である。一方、点線Bで示すように、不良品のエアゾール容器10では、内容物が存在する領域(面積)が減少せず、噴出時間が許容噴出時間の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、ステム12が押圧されたまま解放されずに内容物が噴出し続ける場合である。また、点線Cで示すように、不良品のエアゾール容器10では、内容物が噴出されない場合や、内容物の漏れが発生して漏れ値が許容漏れ値の範囲外になる場合がある。これもステム12に異常がある場合である。

【0101】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、上述したステップS3044により、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0102】

アクチュエータ30のピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0103】

その後、ステップS305により、第1コントローラ9aが再びエアクッションシリンダ40を作動させることにより、バケット保持具23がバケット100を保持する。

【0104】

このようにして、レーザーセンサ50を介した品質評価が行われる。

【0105】

次に、マイク60を介した品質評価について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。

【0106】

まず、上述したステップS301により、バケット保持具23が搬送されると、エアクッションシリンダ40の下方にバケット保持具23が配置される。また、押圧用アクチュエータ30bの下方にバケット100及びエアゾール容器10が配置される。マイク60を介した品質評価のために押圧用アクチュエータ30bの下方に搬送されてくるエアゾール容器10は、ロードセル33を介した品質評価、第1計量センサ70aでの計量、及び、レーザーセンサ50を介した品質評価が既に行われたものである。

【0107】

次に、上述したステップS302により、バケット100がバケット保持具23から解放されると、このバケット100は支持用部材42上に載置される。

【0108】

続いて、上述したステップS303により、アクチュエータ30が作動すると、押圧用アクチュエータ30bでは、エアゾール押圧体36がエアゾール容器10の底部を押圧する。エアゾール容器10の押圧により、ステム12がステム当接部107で押圧され、エアゾール容器10の内容物がステム12から噴出される。内容物が噴出されたとき、マイク60により噴出音が測定される。

【0109】

マイク60が噴出音を測定すると、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。第2コントローラ9bは、まず、上述したステップS3041によりマイク60から測定結果を受信し、ステップS3042により、この測定結果を表示部92に表示する。また、ステップS3043により、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。

【0110】

図19は、噴出音の測定結果の一例を示すグラフである。このグラフは、時間と噴出音量との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、マイク60により集音された噴出音の音量を示している。

【0111】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図19に示すように、予め、許容最大噴出音量、及び、許容噴出時間を設定しておく。そして、測定結果における最大噴出音量、及び、噴出時間が、いずれも許容最大噴出音量、及び、許容噴出時間の範囲内であれば、エアゾール容器10が良品であると判断する。これに対し、上記の各値の少なくとも一方が許容値の範囲外であれば、エアゾール容器10が不良品であると判断する。

【0112】

図19中、実線Aは、良品のエアゾール容器10の噴出音量のグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10の噴出音量のグラフを示している。実線Aで示すように、良品のエアゾール容器10では、時間の経過にしたがって、噴出音量が増加してゆき、最大噴出音量に到達する。その後、噴出音量は減少してゆく。実線Aの最大噴出音量、及び、噴出時間は、許容最大噴出音量、及び、許容噴出時間の範囲内である。一方、点線Bで示すように、不良品のエアゾール容器10では、噴出音量が減少せず、噴出時間が許容噴出時間の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、ステム12が押圧されたまま解放されずに内容物が噴出し続ける場合である。また、点線Cで示すように、不良品のエアゾール容器10では、最大噴出音量が許容最大噴出音量の範囲外になる場合がある。これは、内容物がスムーズに噴出されない場合である。

【0113】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、上述したステップS3044により、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0114】

アクチュエータ30のピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0115】

その後、ステップS305により、第1コントローラ9aが再びエアクッションシリンダ40を作動させることにより、バケット保持具23がバケット100を保持する。

【0116】

このようにして、マイク60を介した品質評価が行われる。

【0117】

次に、第2計量センサ70bによる計量について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。まず、上述したステップS301において、第1コントローラ9aがスプロケット21を回転駆動することにより、バケット保持具23が搬送方向Aに移動すると、エアクッションシリンダ40の下方にバケット保持具23が配置される。また、第2計量センサ70bの上方にバケット100及びエアゾール容器10が配置される。第2計量センサ70bの領域に搬送されるエアゾール容器10は、ロードセル33を介した品質評価、第1計量センサ70aでの計量、レーザーセンサ50を介した品質評価、及び、マイク60を介した品質評価が既に行われたものである。

【0118】

次に、上述したステップS302において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、ピストンロッド41が下方に突出すると、バケット保持具23のスライドガイド234が押圧され、一対の開閉板231、231が左右に開く。そして、バケット保持具23に保持されていたバケット100が解放されると、このバケット100は、第2計量センサ70b上に載置される。

【0119】

このとき、第2計量センサ70bにより、エアゾール容器10を保持したバケット100の重量が測定され、第2コントローラ9bが、第1計量センサ70aでの測定結果と、第2計量センサ70bでの測定結果とに基づいて、エアゾール容器10の品質を評価する。具体的には、第1計量センサ70a及び第2計量センサ70bの測定結果に基づいて、エアゾール容器10の内容物の減少量を算出し、算出結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。例えば、内容物の減少量が予め設定された許容値の範囲内であれば、良品のエアゾール容器10であると判断する。これに対し、内容物の減少量が許容値の範囲外であれば、内容物の噴出が過多又は不足しているものであり、不良品のエアゾール容器10であると判断する。レーザーセンサ50及びマイク60を介した品質評価においてエアゾール容器10の内容物が適切に噴出されていれば、内容物の減少量は適切な範囲内になる。また、第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0120】

その後、上述したステップS305において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、バケット保持具23が再びバケット100を保持する。

【0121】

このようにして、第2計量センサ70bにおける計量が行われる。

【0122】

次に、プリンタ80の作動について説明する。まず、上述したステップS301により、バケット保持具23が搬送方向Aに移動すると、バケット100及びエアゾール容器10がプリンタ80の下方に配置される。プリンタ80の領域に搬送されるエアゾール容器10は、既に、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70による品質評価が行われたものである。

【0123】

次に、第1コントローラ9aがプリンタ80を作動させることにより、プリンタ80がエアゾール容器10に対して、良品か不良品かの印字を行う。エアゾール容器10が良品か否かの判断は、メモリ91に格納されている情報に基づいて行われる。この情報は、上述した各品質評価に基づいてメモリ91に格納された情報である。例えば、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70を介した品質評価のいずれかで、エアゾール容器10が不良品と判断されている場合には、プリンタ80がエアゾール容器10に不良品の印字を行う。一方、各品質評価がいずれも良品である場合は、良品の印字を行う。

【0124】

その後、上述した各ステップを繰り返すことにより、エアゾール容器10の品質評価を順次行う。

【0125】

このような構成を備える品質評価装置及び品質評価方法によれば、アクチュエータ30によりエアゾール容器10を押圧し、ロードセル33により押圧力を測定して、この測定結果に基づいてエアゾール容器10の品質を評価するので、従来のように手作業によらず、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0126】

また、レーザーセンサ50によりエアゾール容器10の内容物の状態を測定し、その測定結果に基づいてエアゾール容器10の品質を評価するので、さらに正確に品質評価をすることができる。

【0127】

また、マイク60により測定した噴出音に基づいて品質評価を行うので、エアゾール容器10の品質を更に正確に評価することができる。

【0128】

また、計量センサ70による計量結果に基づいてエアゾール容器10の品質を評価するので、さらに正確な品質評価を行うことができる。

【0129】

以上、本発明の一実施形態について説明したが、本発明の具体的な態様は、上記実施形態に限定されるものではない。

【0130】

例えば、エアゾール容器10は、上記実施形態に限定されず、その他の公知のエアゾール容器を用いることができる。

【0131】

また、品質評価の順序は必ずしも上述した順序に限定されるものではない。例えば、レーザーセンサ50を介した品質評価より前に、マイク60を介した品質評価を行ってもよい。

【0132】

また、必ずしも上述した各品質評価の全てが必要ではなく、一部を省略することもできる。例えば、マイク60、及び、計量センサ70を介した品質評価を省略することができる。

【0133】

また、本実施形態では、図示しない駆動モータの回転駆動により、スプロケット21を回転させ、バケット保持具23を搬送していたが、バケット保持具23を搬送方向に搬送可能であれば、この構成に特に限定されず。例えば、シリンダ部材を用いてバケット保持具23を搬送する構成であってもよい。この構成は、鉛直方向にピストンロッドが突出する鉛直シリンダと、水平方向にピストンロッドが突出する水平シリンダとを複数備えている。この構成によれば、まず、鉛直シリンダのピストンロッドが鉛直上方に突出することにより、バケット保持具23を鉛直方向に移動させ、水平方向に移動可能な状態とする。次に、この状態において、水平シリンダのピストンロッドが水平方向に突出することにより、バケット保持具23を水平方向(搬送方向)に移動させる。その後、鉛直シリンダのピストンロッドを元の状態に戻すことにより、バケット保持具23を鉛直下方に移動させる。このようにして、バケット保持具23を搬送方向へ順次搬送する。

【0134】

また、本実施形態では、コントローラが第1コントローラ9a及び第2コントローラ9bに区分されていたが、品質評価装置1の作動を制御可能であれば、必ずしもコントローラを区分する必要はない。

【図面の簡単な説明】

【0135】

【図1】エアゾール容器の縦断面図である。

【図2】本発明の一実施形態に係る品質評価装置の平面図である。

【図3】品質評価装置の正面図である。

【図4】品質評価装置の左側面図である。

【図5】品質評価装置の拡大図である。

【図6】図5のI−I断面図である。

【図7】バケット保持具の側面図である。

【図8】バケット保持具の正面図である。

【図9】バケット保持具の平面図である。

【図10】図7のI−I断面図である。

【図11】バケットの縦断面図である。

【図12】品質評価装置のブロック図である。

【図13】第1コントローラの制御を示すフローチャートである。

【図14】エアクッションシリンダの作動を説明する図である。

【図15】第2コントローラの制御を示すフローチャートである。

【図16】押圧力の測定結果の一例を示すグラフである。

【図17】レーザーセンサの上面図である。

【図18】噴出状態の測定結果の一例を示すグラフである。

【図19】噴出音の測定結果の一例を示すグラフである。

【図20】従来のエアゾール容器の縦断面図である。

【符号の説明】

【0136】

1 品質評価装置

9a 第1コントローラ

9b 第2コントローラ

10 エアゾール容器

12 ステム

20 基台

21 スプロケット

30 アクチュエータ

33 ロードセル

37 ファイバセンサ

40 エアクッションシリンダ

50 レーザーセンサ

60 マイク

70 計量センサ

80 プリンタ

【技術分野】

【0001】

本発明は、エアゾール容器の品質を評価する品質評価装置及び品質評価方法に関する。

【背景技術】

【0002】

従来から、図20に示すようなエアゾール容器が一般的に知られていた。このエアゾール容器700は、内容物を収容する容器本体701と、当該容器本体701から突出するステム702とを備え、ステム702の押圧により内容物を噴出可能に構成されている。

【特許文献1】特開平6−255688号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、このようなエアゾール容器を製造している現場では、エアゾール容器を商品として出荷する前に、例えば内容物を確実に噴出することができるか、ステムを適切な力で押圧することができるかなど、エアゾール容器が予め設定された品質を満たしているかを正確に評価することが望まれている。しかし、従来、このようなエアゾール容器の品質を評価する作業は手作業で行われていたので、必ずしも好ましい評価が行われている状態ではなかった。

【0004】

本発明は、上記問題を解決するためになされたものであって、迅速かつ正確にエアゾール容器の品質を評価することができる品質評価装置及び品質評価方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明に係る品質評価装置は、上記問題を解決するためになされたものであって、以下のような構成を備える。

【0006】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する測定用アクチュエータと、前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記測定用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧し、前記ロードセルは、前記エアゾール容器が押圧されたときの押圧力を測定し、前記コントローラは、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0007】

このような構成によれば、測定用アクチュエータによりエアゾール容器を押圧し、ロードセルにより押圧力を測定して、この測定結果に基づいてエアゾール容器の品質を評価するので、従来のように手作業によらず、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0008】

また、上記品質評価装置は、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサとを更に備え、前記バケットを支持する前記支持用部材は、複数であり、前記コントローラは、前記押圧用アクチュエータ及び前記レーザーセンサをそれぞれ制御可能であり、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成されていてもよい。

【0009】

このような構成によれば、レーザーセンサによりエアゾール容器の内容物の状態を測定し、その測定結果に基づいてエアゾール容器の品質を評価するので、さらに正確に品質評価をすることができる。

【0010】

また、前記エアゾール容器から噴出された内容物の噴出音を測定するマイクを更に備え、前記エアゾール容器を押圧する前記押圧用アクチュエータは複数であり、前記コントローラは、前記押圧用アクチュエータ及び前記マイクをそれぞれ制御可能であり、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成されていてもよい。

【0011】

このような構成によれば、マイクにより測定した噴出音に基づいて品質評価を行うので、エアゾール容器の品質を更に正確に評価することができる。

【0012】

また、上記品質評価装置は、前記エアゾール容器が収容された前記バケットの重量を計量する第1計量センサ及び第2計量センサを更に備え、前記コントローラは、前記第1計量センサ及び前記第2計量センサを制御可能であり、前記第1計量センサは、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、前記第2計量センサは、前記エアゾール容器の内容物が噴出された後、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、前記コントローラは、前記第1計量センサ及び前記第2計量センサでの計量結果に基づいて前記エアゾール容器の品質を評価するように構成されていることが好ましい。

【0013】

このような構成によれば、計量結果に基づいてエアゾール容器の品質を評価するので、さらに正確な品質評価を行うことができる。

【0014】

また、本発明に係る品質評価方法は、上記問題を解決するためになされたものであって、以下のような構成を備える。

【0015】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、測定用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧する押圧ステップと、前記エアゾール容器を押圧したときの押圧力をロードセルにより測定する押圧力測定ステップとを備え、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価する品質評価方法である。

【0016】

また、上記品質評価方法は、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを更に備え、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価することが好ましい。

【0017】

また、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを更に備え、測定された内容物の噴出音と予め設定された噴出音とに基づいてエアゾール容器の品質を評価することが好ましい。

【0018】

また、前記エアゾール容器の重量を計量する第1計量ステップと、内容物が噴出された後の前記エアゾール容器の重量を計量する第2計量ステップとを更に備え、第1計量ステップ及び2計量ステップにおける計量結果に基づいて前記エアゾール容器の品質を評価することが好ましい。

【0019】

これらの品質評価方法によれば、上述した品質評価装置と同様、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0020】

また、本発明の品質評価装置は、上記課題を解決するためになされたものであって、以下のような構成であってもよい。

【0021】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサと、前記押圧用アクチュエータ及び前記レーザーセンサの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0022】

また、本発明の品質評価装置は、上記課題を解決するためになされたものであって、以下のような構成であってもよい。

【0023】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、前記エアゾール容器を収容するバケットと、前記バケットを支持する支持用部材と、前記エアゾール容器を押圧する押圧用アクチュエータと、前記エアゾール容器から噴出された内容物の噴出音を測定するマイクと、前記押圧用アクチュエータ及び前記マイクの作動をそれぞれ制御可能なコントローラとを備え、前記バケットは前記ステムが当接するステム当接部を備え、前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置である。

【0024】

また、本発明の品質評価方法は、上記課題を解決するためになされたものであり、以下のような構成であってもよい。

【0025】

すなわち、内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを備え、測定された内容物の状態と予め設定された内容物の状態とに基づいてエアゾール容器の品質を評価する品質評価方法である。

【0026】

また、本発明の品質評価方法は、上記課題を解決するためになされたものであり、以下のような構成であってもよい。

【0027】

すなわち、押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを備え、測定された内容物の噴出音と予め設定された噴出音とに基づいてエアゾール容器の品質を評価する品質評価方法である。

【発明の効果】

【0028】

本発明の品質評価装置及び品質評価方法によれば、迅速かつ正確にエアゾール容器の品質を評価することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について添付図面を参照して説明する。まず、本発明により品質を評価するエアゾール容器について説明する。図1は、エアゾール容器の縦断面図である。図1に示すように、エアゾール容器10は、薬剤などの内容物を収容する容器本体11を備えている。容器本体11は、密封されており、内部に配置された定量タンク14を備え、容器本体11の内部と定量タンク14の内部とが区分されている。容器本体11及び定量タンク14の内部には、ステム12が挿入されている。ステム12は、上端の開口部17が容器本体11の外部に突出しており、下端部が容器本体11の内部に配置されている。ステム12の周囲には、圧縮バネ15が配置されており、ステム12は、この圧縮バネ15に抗して押圧可能に構成されている。また、ステム12は、上部に形成された排出孔16を備えており、ステム12を押圧することにより、排出孔16が定量タンク14の内部と連通し、定量タンク14内の内容物が排出孔16を通過してステム12から外部に噴出されるように構成されている。また、ステム12は、下部に形成された導入スリット13を備えており、ステム12の押圧を解放すると、容器本体11の内部と定量タンク14の内部とが導入スリット13を介して連通し、容器本体11の内容物が定量タンク14に導入されるように構成されている。初期状態では、容器本体11の内容物が定量タンク14に導入されておらず、ステム12を一度押圧し、この押圧を解放することにより、定量タンク14に容器本体11の内容物が導入される。このように、ステム12の押圧と、この押圧の解放とを繰り返すことにより、容器本体11の内容物がステム12を通過して外部に噴出されるように構成されている。

【0030】

次に、本発明に係る品質評価装置の実施形態について説明する。図2は、本発明の一実施形態に係る品質評価装置の平面図、図3は、この品質評価装置の正面図、図4は、この品質評価装置の左側面図である。また、図5は、品質評価装置の要部拡大図である。また、図6は、図5のI−I断面図である。図2〜図6において、図面を見易くするために、品質評価装置の各構成要素を適宜省略して示している場合がある。

【0031】

図2〜図6に示すように、この品質評価装置1は、基台20、及び、基台20にそれぞれ固定されたエアクッションシリンダ40と、アクチュエータ30と、プリンタ80とを備えている。また、品質評価装置1は、センサ用基台53と、センサ用基台53に固定されたレーザーセンサ50及びマイク60を備えている。また、品質評価装置1は、床に設置された計量センサ70を備えている。また、品質評価装置1は、第1評価領域501と第2評価領域502とを備えている。

【0032】

基台20は、水平に配置された平板状の部材であり、支柱24を介して地面に設置されている。また、基台20には、一対のスプロケット21、21が取り付けられている。

【0033】

一対のスプロケット21、21は、チェーンを掛けるための公知の歯車からなり、基台20の長手方向両端部に回転軸29を介して回転可能に固定されており、駆動モータ(図示せず)により回転駆動される。一対のスプロケット21、21には、無端環状のチェーン22が張架されており、このチェーン22は、スプロケット21の回転により、矢示Aで示す搬送方向に移動しながら循環する。

【0034】

チェーン22には、バケット保持具23が複数固定されており、このバケット保持具23は、チェーン22の移動により搬送方向Aに移動する。バケット保持具23は、第1バケット保持具23aと第2バケット保持具23bとに区分されており、これらは搬送方向Aに沿って交互に配置されている。バケット保持具23には予め識別可能な番号が付されており、この番号は後述のメモリ91に格納されている。

【0035】

図7はバケット保持具の側面図であり、図8はバケット保持具の正面図であり、図9はバケット保持具の平面図である。また、図10は、図7のI−I断面図である。図7〜図10において、図面を見易くするために、バケット保持具の各構成要素を適宜省略して示している場合がある。

【0036】

図7〜図10に示すように、バケット保持具23は、チェーン22に固定された本体部230を備えている。本体部230は、板状の部材を複数重ね合わせて結合することにより構成されており、ボルトを介してチェーン22に結合され、チェーン22の移動に伴って搬送方向Aにスライド可能に構成されている。この本体部230には、棒状のスライドガイド234が上下にスライド可能なように取り付けられている。また、本体部230には、カムフォロア235と、スイッチドッグ240とが固定されている。カムカムフォロア235は、本体部230に対して回転可能に取り付けられている。

【0037】

スライドガイド234には、平板状のスライド板243が固定されており、このスライド板243には、一対の開閉板231、231が固定されている。

【0038】

一対の開閉板231、231は、回転軸236及びベアリング237を介してスライド板243に対して回転可能に取り付けられている。また、一対の開閉板231、231には、一対の板状のバケット支持板233、233が直交するように固定されている。また、各開閉板231には、表面から突出するバネポスト238がそれぞれ設けられており、一対のバネポスト238、238の間には、開閉バネ239が設置されている。また、開閉板231には、カムフォロア241が回転可能に取り付けられている。

【0039】

バケット支持板233は、切り欠きによって形成されたバッケト収容部232を備えており、一対のバケット支持板233、233が対向したときに、向かい合うバッケト収容部232の間に後述のバケット100を収容可能に構成されている。

【0040】

図10に示すように、スイッチドッグ240は、台形状の部材であり、長手方向の両端部に形成された斜面244を備えている。カムフォロア241は、斜面244上を転動可能である。

【0041】

図11は、バケット100の縦断面図である。図11に示すように、バケット100は、バケット本体部101と、バケット本体部101の下端に固定された突出部103と、バケット本体部101の上端に固定された保持バネ104と、保持バネ104を介してバケット本体部101に結合されたエアゾール保持部102とを備えている。

【0042】

バケット本体部101は、円筒状の部材からなり、内部を切り欠くことにより形成されたノズル部106を備えており、ノズル部106を介してエアゾール容器10の内容物を噴出可能に構成されている。ノズル部106は、バケット本体部101の上面部から側面部まで連通しており、エアゾール容器10のステムが当接するステム当接部107を備えている。ステム当接部107は、ノズル部106の内周の壁面によって形成されている。

【0043】

突出部103は、円筒状に形成されており、上述のバッケト収容部232に収容可能に構成されている。

【0044】

エアゾール保持部102は、円筒状部材の内部を切り欠くことによりリング状に形成されている。また、エアゾール保持部102は、内方へ突出する顎部105を下部に備えており、顎部105によりエアゾール容器10を支持するように構成されている。エアゾール容器10は、ステム12を下方に向けた状態でバケット100に保持され、ステム12がノズル部106に挿入される。また、この状態でエアゾール容器10の底部を下方へ押圧すると、ステム12がステム当接部107に当接して押圧され、内容物が噴出する。

【0045】

次に、バケット保持具23によりバケット100を保持する方法、及び、解放する方法を説明する。

【0046】

バケット保持具23のバッケト収容部232にバケット100の突出部103が収容されることにより、バケット100が保持される。この状態で、スライドガイド234を下方に押圧することにより、スライドガイド234を下方へ移動させる。スライドガイド234の押圧は、エアクッションシリンダ40により行う。スライドガイド234が移動すると、スライドガイド234に連結されたスライド板243及び一対の開閉板231、231も下方へスライドする。開閉板231が移動すると、開閉板231に固定されたカムフォロア241が下方に移動する。このとき、図10において一点鎖線で示すように、カムフォロア241は、下方への移動と共に、スイッチドッグ240の斜面244に沿って横方向へ転動する。これにより、一対の開閉板231、231の下部が、それぞれ左右方向へ移動し、開閉バネ239に抗して離間してゆく。開閉板231、231が離間すると、一対のバケット支持板233、233が互いに離間し、バケット100の保持が解放される。その後、スライドガイド234の押圧を解除すると、開閉板231、231が開閉バネ239の弾性力により引き寄せられる。これにより、バケット支持板233、233が互いに引き寄せられ、バケット100を再び保持する。このようにして、バケット100の保持及び解放が行われる。

【0047】

図2〜図6に示すように、基台20には、更に、アクチュエータ用支持台25及び非アクチュエータ用支持台26が複数固定されている。アクチュエータ用支持台25及び非アクチュエータ用支持台26は、平板状の部材であり、搬送方向Aに沿って配置されており、基台20から突出するように設置されている。アクチュエータ用支持台25には、エアクッションシリンダ40及びアクチュエータ30が設置されており、非アクチュエータ用支持台26には、エアクッションシリンダ40が設置されている。

【0048】

エアクッションシリンダ40としては、公知のエアクッションシリンダを用いることができ、例えば、シリンダと、シリンダ内に配置されたピストンロッドと、シリンダに圧縮空気を供給する空気供給機構と、シリンダから圧縮空気を排出する空気排出機構とを備えており、前記空気排出機構が、空気の流量制御によりピストンロッドをストロークエンド付近で緩衝的に停止させることができるエアクッション機構を備えているものを例示できる。空気の流量制御は、図示しないスピードコントローラを用いて行うことができる。本実施形態では、エアクッションシリンダ40として、SMC株式会社製 エアクッション付薄型シリンダ RDQB−20−15−M9NVを用いている。また、スピードコントローラとして、SMC株式会社製 スピードコントローラ AS1201F−M5−06Sを用いている。

【0049】

エアクッションシリンダ40は、搬送方向Aに沿って複数配置されており、バケット保持具23の上方に設置されている。このエアクッションシリンダ40は、第1評価領域501では、第1バケット保持具23aに対応して配置されている。また、第2評価領域502では、エアクッションシリンダ40は第2バケット保持具23bに対応して配置されている。このため、第1評価領域501では、エアクッションシリンダ40の下方に第1バケット保持具23aが位置しており、この第1バケット保持具23aは搬送方向Aに移動すると、順次、搬送方向下流側のエアクッションシリンダ40の下方に位置するように構成されている。一方、第2評価領域502では、第2バケット保持具23bがエアクッションシリンダ40の下方に位置しており、搬送により、順次下流側のエアクッションシリンダ40の下方に位置するように構成されている。

【0050】

また、エアクッションシリンダ40は、ピストンロッド41が下方へ突出するように設置されている。また、エアクッションシリンダ40は、ピストンロッド41が突出することにより、下方に位置するバケット保持具23のスライドガイド234を下方に押圧可能に構成されている。エアクッションシリンダ40は、第1評価領域501では、第1バケット保持具23aのスライドガイド234を押圧し、第2評価領域502では、第2バケット保持具23bのスライドガイド234を押圧する。

【0051】

アクチュエータ30としては、公知のアクチュエータを用いることができ、例えば、シリンダと、シリンダ内にスライド可能に配置されたピストンロッドと、シリンダ内においてピストンロッドに接続されたモータとを備え、モータの作動によりピストンロッドをシリンダの軸方向に沿ってスライドさせ、スライドするピストンロッドにより物体を押圧するものを例示できる。本実施形態では、アクチュエータ30として、株式会社アイエイアイ製 ロボシリンダ ERC2−RA6C−I−PM−6−50−SE−M−Bを用いている。

【0052】

アクチュエータ30は、搬送方向Aに沿って複数設置されており、バケット保持具23に保持されたエアゾール容器10の上方に配置されている。このアクチュエータ30は、第1評価領域501では、第1バケット保持具23aに対応して配置され、第2評価領域502では、第2バケット保持具23bに対応して配置されている。

【0053】

アクチュエータ30は、測定用アクチュエータ30aと、押圧用アクチュエータ30bとに区分される。第1評価領域501及び第2評価領域502のそれぞれにおいて、1つの測定用アクチュエータ30aが搬送方向上流側に配置され、2つの押圧用アクチュエータ30bが搬送方向下流側に配置されている。

【0054】

アクチュエータ30は、倒立した状態で、アクチュエータ用支持台25から鉛直方向に延びる支柱32によって支持されており、ピストンロッド31が下方に突出するように構成されている。

【0055】

測定用アクチュエータ30aのピストンロッド31の先端には、ロードセル33が取り付けられている。ロードセル33としては、押圧力を測定して電気信号に変換する公知のロードセルを用いることができる。本実施形態では、ロードセル33として、株式会社昭和測器製 ロードセル MRD−100Nを用いている。

【0056】

測定用アクチュエータ30aは、エアゾール容器10を、ロードセル33を介して押圧可能に構成されている。また、ロードセル33は、エアゾール容器10を押圧したときの押圧力を測定可能に構成されている。

【0057】

一方、押圧用アクチュエータ30bのピストンロッド31の先端には、押圧用位置決めピン34を介してエアゾール押圧体36が取り付けられている。エアゾール押圧体36は、多段の円筒状部材からなる。押圧用アクチュエータ30bは、エアゾール容器10を、エアゾール押圧体36を介して押圧可能に構成されている。

【0058】

アクチュエータ30は、第1評価領域501では、第1バケット保持具23aに保持されているエアゾール容器10を押圧し、第2評価領域502では、第2バケット保持具23bに保持されているエアゾール容器10を押圧する。

【0059】

アクチュエータ30の下方には、支持用部材42が配置されている。支持用部材42は、地面に設置されたシャフトホルダ44に支持回転軸43を介して回転可能に固定されている。支持用部材42は、バケット100の突出部103が上端部に当接可能なように構成されており、アクチュエータ30がエアゾール容器30を押圧するときにバケット100を支持するように構成されている。

【0060】

また、基台20には、プリンタ支持台81が設置されており、プリンタ支持台81には、プリンタ80が設置されている。プリンタ80としては、インクを収容するタンクと、インクを吐出可能なノズルと、タンク内のインクをノズルに圧送するポンプとを備え、ポンプの作動によりノズルからインクを吐出し、制御信号に応じて対象物にプリントする公知のインクジェットプリンタを用いることができる。本実施形態では、プリンタ80として、キーエンス株式会社製 インクジェットプリンタ ハイパフォーマンス・インクジェット MK−9000を用いている。

【0061】

プリンタ80は、第1評価領域501及び第2評価領域502のそれぞれにおいて、アクチュエータ30より搬送方向下流側に配置されている。プリンタ80は、第1評価領域501では、第1バケット保持具23aに対応して設置されており、第2評価領域502では、第2バケット保持具23bに対応して設置されている。また、プリンタ80は、バケット保持具23に収容されたエアゾール容器10の上方に位置するように配置されている。また、プリンタ80は、エアゾール容器10にインクを噴出し、印字できるように構成されている。

【0062】

また、基台20の上部には、図4に示すように、固定用部材38を介してファイバセンサ37が取り付けられている。ファイバセンサ37は、光電センサの光源に光ファイバが連結されたものであって、光の反射により物体を検出するものである。本実施形態では、ファイバセンサ37として、株式会社キーエンス製 ファイバユニット FU−6Fを用いている。ファイバセンサ37は、バケット保持具23の上方に配置されており、バケット保持具23の移動を検出可能に構成されている。

【0063】

また、基台20の左右両側には、レール27が配置されている。レール27は、基台20の下方において搬送方向Aに延びており、レール用支柱28を介して地面に設置されている。レール27に沿ってバケット保持具23のカムカムフォロア235が転動することにより、バケット保持具23が搬送方向Aに案内される。

【0064】

また、センサ用基台53は、図5に示すように、水平に配置された平板状の部材であり、センサ用支柱54を介して地面に設置されている。センサ用基台53には、レーザーセンサ50が取り付けられている。レーザーセンサ50としては、レーザーを投光する投光装置と、投光されたレーザーを受光する受光装置とを備え、投光装置と受光装置との間のレーザー領域における対象物の存在をレーザーの光量変化により認識する公知のレーザーセンサを用いることができる。本実施形態では、レーザーセンサとして、株式会社キーエンス製 デジタルレーザセンサ LX2−03を用いている。

【0065】

レーザーセンサ50は、押圧用アクチュエータ30bに対応して設置されており、バケット保持具23のほぼ正面に位置するように設置されている。また、レーザーセンサ50は、第1評価領域501では、第1バケット保持具23aに対応する位置に設置されており、第2評価領域502では、第2バケット保持具23bに対応する位置に設置されている。レーザーセンサ50の投光装置51及び受光装置52は、センサ用基台53に間隔をあけて固定されている。また、投光装置51及び受光装置52は、押圧用アクチュエータ30bの左右両側の下方においてそれぞれ配置されており、レーザーセンサ50のレーザー領域がエアゾール容器10のほぼ正面に形成されるように構成されている。このレーザーセンサ50は、エアゾール容器10が噴出した内容物を検出可能に構成されている。

【0066】

また、センサ用基台53には、マイク用基台62が固定されている。マイク用基台62は、板状のL型部材であり、センサ用基台53から横方向に延びるように設置されている。マイク用基台62には、図6に示すように、筒状のマイク保持具61が取り付けられており、マイク保持具61の内部にマイク60が保持されている。マイク60としては、公知のコンデンサマイクを用いることができ、例えば、2つの電極の一方が薄板電極で構成されたコンデンサを備え、薄板電極が音声によって振動したときに生じる静電容量の変化を電気信号に変換するマイクを用いることができる。本実施形態では、マイク60として、フォスター電機株式会社製 コンデンサマイク M222E01を用いている。

【0067】

マイク60は、押圧用アクチュエータ30bに対応して設置されており、バケット保持具23のほぼ正面に位置するように設置されている。また、マイク60は、押圧用アクチュエータ30bの下方に向けられており、押圧用アクチュエータ30bがエアゾール容器10を押圧し、内容物が噴出したときの噴出音を集音するように構成されている。

【0068】

また、マイク60は、第1評価領域501では、第1バケット保持具23aに対応する位置に設置されており、第2評価領域502では、第2バケット保持具23bに対応する位置に設置されている。

【0069】

また、計量センサ70としては、上部に載置された物体の重量を計測可能な公知のセンサを用いることができる。本実施形態では、計量センサ70として、株式会社エー・アンド・デイ製 電子天秤 AD−4212A−100を用いている。

【0070】

第1評価領域501の計量センサ70は、第1バケット保持具23aに対応して設置されており、第2評価領域502の計量センサ70は、第2バケット保持具23bに対応して設置されている。計量センサ70は、エアゾール容器10の搬送方向上流側に配置された第1計量センサ70aと、下流側に配置された第2計量センサ70bとに区分される。第1計量センサ70aは、測定用アクチュエータ30aと押圧用アクチュエータ30bとの間に設置されている。第2計量センサ70bは、押圧用アクチュエータ30bとプリンタ80との間に設置されている。計量センサ70は、エアクッションシリンダ40の下方に配置されており、エアゾール容器10を収容したバケット100の重量を測定可能に構成されている。

【0071】

また、品質評価装置1は、エアゾール容器10から噴出された内容物を排気可能な排気ダクト19を複数備えている。

【0072】

図12は、品質評価装置1のブロック図である。図12に示すように、品質評価装置1は、第1コントローラ9a、第2コントローラ9b、及び、メモリ91を備えている。第1コントローラ9a及び第2コントローラ9bは、それぞれ、CPU90a、90bと、表示部92a、92bと、入力部93a、93bとを備えている。CPU90aは、スプロケット21、ファイバセンサ37、アクチュエータ30、エアクッションシリンダ40及びプリンタ80の作動を制御する。また、CPU90bは、ロードセル33、レーザーセンサ50、マイク60、前計量センサ70a及び後計量センサ70bの作動を制御する。表示部92aは、スプロケット21、ファイバセンサ37、アクチュエータ30、エアクッションシリンダ40及びプリンタ80の作動状態を表示可能に構成されている。また、表示部92bは、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70により測定された結果を表示可能に構成されている。また、入力部93a、93bは、各種制御条件を入力可能に構成されている。本実施形態では、第1コントローラ9a、第2コントローラ9b、として、それぞれキーエンス株式会社製 グラフィックアナログコントローラ RJ−800を用いている。

【0073】

次に、以上のような構成を備える品質評価装置1によりエアゾール容器10の品質を評価する方法について説明する。エアゾール容器10の品質評価は、ロードセル33、レーザーセンサ50、計量センサ70、及び、マイク60を介して行われる。

【0074】

まず、ロードセル33を介した品質評価について説明する。図13は、第1コントローラ9aの制御を示すフローチャートである。まず、第1コントローラ9aは、スイッチがONになると、図示しない駆動モータを回転駆動することにより、スプロケット21を作動させる(ステップS301)。スプロケット21が作動すると、チェーン22が回転し、これに伴って、バケット保持具23が搬送方向Aに移動する。

【0075】

複数のバケット保持具23は、移動すると、エアクッションシリンダ40の下方に配置される。第1評価領域501では、第1バケット保持具23aがエアクッションシリンダ40の下方に位置し、第2評価領域502では、第2バケット保持具23bがエアクッションシリンダ40の下方に位置する。また、測定用アクチュエータ30aの下方にバケット100及びエアゾール容器10が配置される。また、ファイバセンサ37がバケット保持具23の移動を検出すると、スプロケット21が停止する。

【0076】

次に、第1コントローラ9aは、エアクッションシリンダ40を作動させる(ステップS302)。エアクッションシリンダ40が作動すると、図14に示すように、ピストンロッド41が下方に突出し、エアクッションシリンダ40の下方に位置するバケット保持具23のスライドガイド234を押圧する。スライドガイド234が押圧されると、一対の開閉板231、231が左右に開き、バケット保持具23に保持されていたバケット100が解放される。バケット100は、解放されると、支持用部材42上に載置される。

【0077】

次に、第1コントローラ9aは、アクチュエータ30を作動させる(ステップS303)。アクチュエータ30が作動すると、ピストンロッド32が下方に突出する。ピストンロッド32が突出すると、測定用アクチュエータ30aでは、ロードセル33がエアゾール容器10の底部を押圧する。エアゾール容器10が押圧されると、ステム12がステム当接部107に当接して押圧される。エアゾール容器10の押圧によりステム12が押圧されると、定量タンク14にエアゾール容器10の内容物が充填される。

【0078】

また、エアゾール容器10が押圧されると、ロードセル33により押圧力が測定され、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。

【0079】

図15は、第2コントローラ9bの制御を示すフローチャートである。第2コントローラ9bは、まず、ロードセル33から押圧力の測定結果を受信する(ステップS3041)。次に、第2コントローラ9bは、この測定結果を表示部92に表示する(ステップS3042)。続いて、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する(ステップS3043)。

【0080】

図16は、押圧力の測定結果の一例を示すグラフである。このグラフは、時間と押圧力との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、ロードセル33により測定された押圧力を示している。

【0081】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図16に示すように、予め、許容最大押圧力、及び、許容戻り時間を設定しておく。戻り時間は、ピストンロッド32がアクチュエータ30に引き込まれることにより、エアゾール容器10に作用する押圧力が減少し始めてから、最終的に押圧力がエアゾール容器10に作用しなくなるまでの時間である。そして、測定結果における最大押圧力、及び、戻り時間が、いずれも許容最大押圧力、及び、許容戻り時間の範囲内であれば、エアゾール容器10が良品であると判断し、少なくとも一方が許容値の範囲外であれば、不良品であると判断する。

【0082】

図16中、実線Aは、良品のエアゾール容器10を押圧したときのグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10を押圧したときのグラフを示している。実線Aで示すように、良品のエアゾール容器10では、アクチュエータ30が作動すると、時間の経過にしたがって、エアゾール容器10の押圧力が増加してゆき、最大押圧力に到達する。その後、ピストンロッド32がアクチュエータ30に引き込まれることにより、エアゾール容器10の押圧力が減少してゆき、最終的に押圧力が作用しなくなる。実線Aの最大押圧力、及び、戻り時間は、許容最大押圧力、及び、許容戻り時間の範囲内である。点線Bで示すように、不良品のエアゾール容器10では、エアゾール容器10の押圧力が増加し続け、最大押圧力の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、エアゾール容器10をスムーズに押圧できない場合である。また、点線Cで示すように、不良品のエアゾール容器10では、エアゾール容器10の押圧力が急激に減少し、戻り時間が許容戻り時間の範囲外になる場合がある。これは、エアゾール容器10のステム12が引っ掛りにより元の状態にスムーズに戻らない場合である。

【0083】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、判断結果をメモリ91に格納する(ステップS3044)。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0084】

ピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0085】

その後、図13に示すように、第1コントローラ9aは、再びエアクッションシリンダ40を作動させる(ステップS305)。これにより、ピストンロッド41がエアクッションシリンダ40に引き込まれ、スライドガイド234の押圧が解放され、バケット保持具23が再びバケット100を保持する。

【0086】

このようにして、ロードセル33を介した品質評価が行われる。

【0087】

次に、第1計量センサ70aにおける計量について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。まず、上述したステップS301において、第1コントローラ9aがスプロケット21を回転駆動することにより、バケット保持具23が搬送方向Aに移動すると、バケット保持具23がエアクッションシリンダ40の下方に配置される。また、第1計量センサ70aの上方にバケット100及びエアゾール容器10が配置される。第1計量センサ70aの領域に搬送されてくるエアゾール容器10は、既に、ロードセル33による品質評価が行われたものである。

【0088】

次に、上述したステップS302において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、ピストンロッド41が下方に突出すると、バケット保持具23のスライドガイド234が押圧され、一対の開閉板231、231が左右に開く。そして、バケット保持具23に保持されていたバケット100が解放されると、このバケット100は、第1計量センサ70a上に載置される。

【0089】

このとき、第1計量センサ70aにより、エアゾール容器10を保持したバケット100の重量が測定され、第2コントローラ9bが測定結果を処理する。第2コントローラ9bは、測定結果を第1計量センサ70aから受信し、これを表示部92に表示する。また、第2コントローラ9bは、測定結果をメモリ91に格納する。

【0090】

その後、上述したステップS305において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、バケット保持具23が再びバケット100を保持する。

【0091】

このようにして、第1計量センサ70aでの計量が行われる。

【0092】

次に、レーザーセンサ50を介した品質評価について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。

【0093】

まず、上述したステップS301により、バケット保持具23が搬送されると、バケット保持具23がエアクッションシリンダ40の下方に配置される。また、押圧用アクチュエータ30bの下方にバケット100及びエアゾール容器10が配置される。レーザーセンサ50を介した品質評価のために押圧用アクチュエータ30bの下方に搬送されてくるエアゾール容器10は、ロードセル33を介した品質評価、及び、第1計量センサ70aでの計量が既に行われたものである。

【0094】

次に、上述したステップS302により、バケット100がバケット保持具23から解放されると、このバケット100は支持用部材42上に載置される。

【0095】

続いて、上述したステップS303により、アクチュエータ30が作動すると、押圧用アクチュエータ30bでは、エアゾール押圧体36がエアゾール容器10の底部を押圧する。エアゾール容器10の押圧により、ステム12がステム当接部107で押圧され、エアゾール容器10の内容物がステム12から噴出される。噴出された内容物は、バケット100のノズル部106を通過して外部に噴出され、レーザーセンサ50のレーザー領域を通過する。レーザーセンサ50は、噴出された内容物の状態を測定する。

【0096】

次に、レーザーセンサ50により、噴出されたエアゾール容器10の内容物の状態を測定する方法を説明する。図17は、レーザーセンサ50の上面図である。投光装置51から投光されたレーザーが受光装置52で受光されている状態で、エアゾール容器10の内容物18が噴出されると、この内容物18は、時間の経過とともにレーザー領域55を通過してゆく。内容物18がレーザー領域55を通過する過程で、レーザーセンサ50により内容物18が存在する領域(面積)が一定の時間間隔で検出される。例えば、時刻T1のレーザー領域55において、内容物18が領域(面積)X1に存在する場合、レーザーセンサ50はこの面積X1を検出する。その後、時刻T2、T3、・・・においても、時刻T1と同様に、エアゾール容器10の内容物18が存在する面積X2、X3、・・・を検出する。このように、時刻毎に内容物18が存在する領域(面積)を検出することにより、内容物18の噴出状態を測定する。

【0097】

レーザーセンサ50が噴出状態を測定すると、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。第2コントローラ9bは、まず、上述したステップS3041によりレーザーセンサ50から測定結果を受信し、ステップS3042により、この測定結果を表示部92に表示する。ステップS3043により、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。

【0098】

図18は、噴出状態の測定結果の一例を示すグラフである。このグラフは、時間と面積との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、レーザー領域においてエアゾール容器10の内容物が存在する面積を示している。

【0099】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図18に示すように、予め、許容最大面積、許容噴出時間、及び、許容漏れ値を設定しておく。噴出時間は、エアゾール容器10の内容物が噴出されている時間である。また、漏れ値は、内容物が噴出された後に、わずかに漏れ出したものである。そして、測定結果における最大面積、噴出時間、及び、漏れ値が、いずれも許容最大面積、許容噴出時間、及び、許容漏れ値の範囲内であれば、エアゾール容器10が良品であると判断する。これに対し、上記の各値の少なくとも一つが許容値の範囲外であれば、エアゾール容器10が不良品であると判断する。

【0100】

図18中、実線Aは、良品のエアゾール容器10を押圧したときのグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10を押圧したときのグラフを示している。実線Aで示すように、良品のエアゾール容器10では、時間の経過にしたがって、レーザー領域において内容物が存在する領域(面積)が増加してゆき、最大面積に到達する。その後、レーザー領域に存在する内容物が減少してゆくので、面積が減少してゆき、最終的に、レーザー領域に内容物が存在しなくなる。実線Aの最大面積、及び、噴出時間は、許容最大面積、及び、許容噴出時間の範囲内である。一方、点線Bで示すように、不良品のエアゾール容器10では、内容物が存在する領域(面積)が減少せず、噴出時間が許容噴出時間の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、ステム12が押圧されたまま解放されずに内容物が噴出し続ける場合である。また、点線Cで示すように、不良品のエアゾール容器10では、内容物が噴出されない場合や、内容物の漏れが発生して漏れ値が許容漏れ値の範囲外になる場合がある。これもステム12に異常がある場合である。

【0101】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、上述したステップS3044により、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0102】

アクチュエータ30のピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0103】

その後、ステップS305により、第1コントローラ9aが再びエアクッションシリンダ40を作動させることにより、バケット保持具23がバケット100を保持する。

【0104】

このようにして、レーザーセンサ50を介した品質評価が行われる。

【0105】

次に、マイク60を介した品質評価について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。

【0106】

まず、上述したステップS301により、バケット保持具23が搬送されると、エアクッションシリンダ40の下方にバケット保持具23が配置される。また、押圧用アクチュエータ30bの下方にバケット100及びエアゾール容器10が配置される。マイク60を介した品質評価のために押圧用アクチュエータ30bの下方に搬送されてくるエアゾール容器10は、ロードセル33を介した品質評価、第1計量センサ70aでの計量、及び、レーザーセンサ50を介した品質評価が既に行われたものである。

【0107】

次に、上述したステップS302により、バケット100がバケット保持具23から解放されると、このバケット100は支持用部材42上に載置される。

【0108】

続いて、上述したステップS303により、アクチュエータ30が作動すると、押圧用アクチュエータ30bでは、エアゾール押圧体36がエアゾール容器10の底部を押圧する。エアゾール容器10の押圧により、ステム12がステム当接部107で押圧され、エアゾール容器10の内容物がステム12から噴出される。内容物が噴出されたとき、マイク60により噴出音が測定される。

【0109】

マイク60が噴出音を測定すると、第2コントローラ9bが、測定結果に基づいてエアゾール容器10の品質を評価する。第2コントローラ9bは、まず、上述したステップS3041によりマイク60から測定結果を受信し、ステップS3042により、この測定結果を表示部92に表示する。また、ステップS3043により、第2コントローラ9bは、測定結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。

【0110】

図19は、噴出音の測定結果の一例を示すグラフである。このグラフは、時間と噴出音量との関係を示しており、横軸が、アクチュエータ30が作動を開始してからの時間を示し、縦軸が、マイク60により集音された噴出音の音量を示している。

【0111】

エアゾール容器10が良品か不良品かの判断は、例えば、以下のように行うことができる。まず、図19に示すように、予め、許容最大噴出音量、及び、許容噴出時間を設定しておく。そして、測定結果における最大噴出音量、及び、噴出時間が、いずれも許容最大噴出音量、及び、許容噴出時間の範囲内であれば、エアゾール容器10が良品であると判断する。これに対し、上記の各値の少なくとも一方が許容値の範囲外であれば、エアゾール容器10が不良品であると判断する。

【0112】

図19中、実線Aは、良品のエアゾール容器10の噴出音量のグラフを示している。また、点線B及び点線Cは、不良品のエアゾール容器10の噴出音量のグラフを示している。実線Aで示すように、良品のエアゾール容器10では、時間の経過にしたがって、噴出音量が増加してゆき、最大噴出音量に到達する。その後、噴出音量は減少してゆく。実線Aの最大噴出音量、及び、噴出時間は、許容最大噴出音量、及び、許容噴出時間の範囲内である。一方、点線Bで示すように、不良品のエアゾール容器10では、噴出音量が減少せず、噴出時間が許容噴出時間の範囲外となる場合がある。これは、エアゾール容器10のステム12に異常があり、ステム12が押圧されたまま解放されずに内容物が噴出し続ける場合である。また、点線Cで示すように、不良品のエアゾール容器10では、最大噴出音量が許容最大噴出音量の範囲外になる場合がある。これは、内容物がスムーズに噴出されない場合である。

【0113】

第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、上述したステップS3044により、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0114】

アクチュエータ30のピストンロッド32は、突出してエアゾール容器10を押圧した後、再びアクチュエータ30内に引き込まれる。これにより、エアゾール容器10及びステム12の押圧が解放され、ステム12が元の状態に戻る。

【0115】

その後、ステップS305により、第1コントローラ9aが再びエアクッションシリンダ40を作動させることにより、バケット保持具23がバケット100を保持する。

【0116】

このようにして、マイク60を介した品質評価が行われる。

【0117】

次に、第2計量センサ70bによる計量について説明する。ここで、上述したステップと同様のステップについては説明を一部省略する。まず、上述したステップS301において、第1コントローラ9aがスプロケット21を回転駆動することにより、バケット保持具23が搬送方向Aに移動すると、エアクッションシリンダ40の下方にバケット保持具23が配置される。また、第2計量センサ70bの上方にバケット100及びエアゾール容器10が配置される。第2計量センサ70bの領域に搬送されるエアゾール容器10は、ロードセル33を介した品質評価、第1計量センサ70aでの計量、レーザーセンサ50を介した品質評価、及び、マイク60を介した品質評価が既に行われたものである。

【0118】

次に、上述したステップS302において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、ピストンロッド41が下方に突出すると、バケット保持具23のスライドガイド234が押圧され、一対の開閉板231、231が左右に開く。そして、バケット保持具23に保持されていたバケット100が解放されると、このバケット100は、第2計量センサ70b上に載置される。

【0119】

このとき、第2計量センサ70bにより、エアゾール容器10を保持したバケット100の重量が測定され、第2コントローラ9bが、第1計量センサ70aでの測定結果と、第2計量センサ70bでの測定結果とに基づいて、エアゾール容器10の品質を評価する。具体的には、第1計量センサ70a及び第2計量センサ70bの測定結果に基づいて、エアゾール容器10の内容物の減少量を算出し、算出結果に基づいて、エアゾール容器10が良品であるか不良品であるかを判断する。例えば、内容物の減少量が予め設定された許容値の範囲内であれば、良品のエアゾール容器10であると判断する。これに対し、内容物の減少量が許容値の範囲外であれば、内容物の噴出が過多又は不足しているものであり、不良品のエアゾール容器10であると判断する。レーザーセンサ50及びマイク60を介した品質評価においてエアゾール容器10の内容物が適切に噴出されていれば、内容物の減少量は適切な範囲内になる。また、第2コントローラ9bは、エアゾール容器10が良品か否かを判断した後、判断結果をメモリ91に格納する。具体的には、エアゾール容器10が良品か否かの区別と、このエアゾール容器10が保持されているバケット保持具23の番号とをセットにしてメモリ91に格納する。

【0120】

その後、上述したステップS305において、第1コントローラ9aがエアクッションシリンダ40を作動させることにより、バケット保持具23が再びバケット100を保持する。

【0121】

このようにして、第2計量センサ70bにおける計量が行われる。

【0122】

次に、プリンタ80の作動について説明する。まず、上述したステップS301により、バケット保持具23が搬送方向Aに移動すると、バケット100及びエアゾール容器10がプリンタ80の下方に配置される。プリンタ80の領域に搬送されるエアゾール容器10は、既に、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70による品質評価が行われたものである。

【0123】

次に、第1コントローラ9aがプリンタ80を作動させることにより、プリンタ80がエアゾール容器10に対して、良品か不良品かの印字を行う。エアゾール容器10が良品か否かの判断は、メモリ91に格納されている情報に基づいて行われる。この情報は、上述した各品質評価に基づいてメモリ91に格納された情報である。例えば、ロードセル33、レーザーセンサ50、マイク60、及び、計量センサ70を介した品質評価のいずれかで、エアゾール容器10が不良品と判断されている場合には、プリンタ80がエアゾール容器10に不良品の印字を行う。一方、各品質評価がいずれも良品である場合は、良品の印字を行う。

【0124】

その後、上述した各ステップを繰り返すことにより、エアゾール容器10の品質評価を順次行う。

【0125】

このような構成を備える品質評価装置及び品質評価方法によれば、アクチュエータ30によりエアゾール容器10を押圧し、ロードセル33により押圧力を測定して、この測定結果に基づいてエアゾール容器10の品質を評価するので、従来のように手作業によらず、迅速かつ正確にエアゾール容器の品質を評価することができる。

【0126】

また、レーザーセンサ50によりエアゾール容器10の内容物の状態を測定し、その測定結果に基づいてエアゾール容器10の品質を評価するので、さらに正確に品質評価をすることができる。

【0127】

また、マイク60により測定した噴出音に基づいて品質評価を行うので、エアゾール容器10の品質を更に正確に評価することができる。

【0128】

また、計量センサ70による計量結果に基づいてエアゾール容器10の品質を評価するので、さらに正確な品質評価を行うことができる。

【0129】

以上、本発明の一実施形態について説明したが、本発明の具体的な態様は、上記実施形態に限定されるものではない。

【0130】

例えば、エアゾール容器10は、上記実施形態に限定されず、その他の公知のエアゾール容器を用いることができる。

【0131】

また、品質評価の順序は必ずしも上述した順序に限定されるものではない。例えば、レーザーセンサ50を介した品質評価より前に、マイク60を介した品質評価を行ってもよい。

【0132】

また、必ずしも上述した各品質評価の全てが必要ではなく、一部を省略することもできる。例えば、マイク60、及び、計量センサ70を介した品質評価を省略することができる。

【0133】

また、本実施形態では、図示しない駆動モータの回転駆動により、スプロケット21を回転させ、バケット保持具23を搬送していたが、バケット保持具23を搬送方向に搬送可能であれば、この構成に特に限定されず。例えば、シリンダ部材を用いてバケット保持具23を搬送する構成であってもよい。この構成は、鉛直方向にピストンロッドが突出する鉛直シリンダと、水平方向にピストンロッドが突出する水平シリンダとを複数備えている。この構成によれば、まず、鉛直シリンダのピストンロッドが鉛直上方に突出することにより、バケット保持具23を鉛直方向に移動させ、水平方向に移動可能な状態とする。次に、この状態において、水平シリンダのピストンロッドが水平方向に突出することにより、バケット保持具23を水平方向(搬送方向)に移動させる。その後、鉛直シリンダのピストンロッドを元の状態に戻すことにより、バケット保持具23を鉛直下方に移動させる。このようにして、バケット保持具23を搬送方向へ順次搬送する。

【0134】

また、本実施形態では、コントローラが第1コントローラ9a及び第2コントローラ9bに区分されていたが、品質評価装置1の作動を制御可能であれば、必ずしもコントローラを区分する必要はない。

【図面の簡単な説明】

【0135】

【図1】エアゾール容器の縦断面図である。

【図2】本発明の一実施形態に係る品質評価装置の平面図である。

【図3】品質評価装置の正面図である。

【図4】品質評価装置の左側面図である。

【図5】品質評価装置の拡大図である。

【図6】図5のI−I断面図である。

【図7】バケット保持具の側面図である。

【図8】バケット保持具の正面図である。

【図9】バケット保持具の平面図である。

【図10】図7のI−I断面図である。

【図11】バケットの縦断面図である。

【図12】品質評価装置のブロック図である。

【図13】第1コントローラの制御を示すフローチャートである。

【図14】エアクッションシリンダの作動を説明する図である。

【図15】第2コントローラの制御を示すフローチャートである。

【図16】押圧力の測定結果の一例を示すグラフである。

【図17】レーザーセンサの上面図である。

【図18】噴出状態の測定結果の一例を示すグラフである。

【図19】噴出音の測定結果の一例を示すグラフである。

【図20】従来のエアゾール容器の縦断面図である。

【符号の説明】

【0136】

1 品質評価装置

9a 第1コントローラ

9b 第2コントローラ

10 エアゾール容器

12 ステム

20 基台

21 スプロケット

30 アクチュエータ

33 ロードセル

37 ファイバセンサ

40 エアクッションシリンダ

50 レーザーセンサ

60 マイク

70 計量センサ

80 プリンタ

【特許請求の範囲】

【請求項1】

内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、

前記エアゾール容器を収容するバケットと、

前記バケットを支持する支持用部材と、

前記エアゾール容器を押圧する測定用アクチュエータと、

前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、

前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、

前記バケットは前記ステムが当接するステム当接部を備え、

前記測定用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧し、

前記ロードセルは、前記エアゾール容器が押圧されたときの押圧力を測定し、

前記コントローラは、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置。

【請求項2】

前記エアゾール容器を押圧する押圧用アクチュエータと、

前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサとを更に備え、

前記バケットを支持する前記支持用部材は、複数であり、

前記コントローラは、前記押圧用アクチュエータ及び前記レーザーセンサをそれぞれ制御可能であり、

前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、

前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、

前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成された請求項1に記載の品質評価装置。

【請求項3】

前記エアゾール容器から噴出された内容物の噴出音を測定するマイクを更に備え、

前記エアゾール容器を押圧する前記押圧用アクチュエータは、複数であり、

前記コントローラは、前記押圧用アクチュエータ及び前記マイクをそれぞれ制御可能であり、

前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、

前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、

前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成された請求項2に記載の品質評価装置。

【請求項4】

前記エアゾール容器が収容された前記バケットの重量を計量する第1計量センサ及び第2計量センサを更に備え、

前記コントローラは、前記第1計量センサ及び前記第2計量センサを制御可能であり、

前記第1計量センサは、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、

前記第2計量センサは、前記エアゾール容器の内容物が噴出された後、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、

前記コントローラは、前記第1計量センサ及び前記第2計量センサでの計量結果に基づいて前記エアゾール容器の品質を評価するように構成された請求項3に記載の品質評価装置。

【請求項5】

内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、

測定用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧する押圧ステップと、

前記エアゾール容器を押圧したときの押圧力をロードセルにより測定する押圧力測定ステップとを備え、

測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価する品質評価方法。

【請求項6】

押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、

噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを更に備え、

測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価する請求項5に記載の品質評価方法。

【請求項7】

押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、

噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを更に備え、

測定された内容物の噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価する請求項5に記載の品質評価方法。

【請求項8】

前記エアゾール容器の重量を計量する第1計量ステップと、

内容物が噴出された後の前記エアゾール容器の重量を計量する第2計量ステップとを更に備え、

第1計量ステップ及び2計量ステップにおける計量結果に基づいて前記エアゾール容器の品質を評価する請求項7に記載の品質評価方法。

【請求項1】

内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムの押圧により内容物を噴出するエアゾール容器の品質を評価する品質評価装置であって、

前記エアゾール容器を収容するバケットと、

前記バケットを支持する支持用部材と、

前記エアゾール容器を押圧する測定用アクチュエータと、

前記測定用アクチュエータに取り付けられ、前記エアゾール容器の押圧時の押圧力を測定するロードセルと、

前記測定用アクチュエータ及び前記ロードセルの作動をそれぞれ制御可能なコントローラとを備え、

前記バケットは前記ステムが当接するステム当接部を備え、

前記測定用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧し、

前記ロードセルは、前記エアゾール容器が押圧されたときの押圧力を測定し、

前記コントローラは、測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価するように構成された品質評価装置。

【請求項2】

前記エアゾール容器を押圧する押圧用アクチュエータと、

前記エアゾール容器から噴出された内容物の状態を測定するレーザーセンサとを更に備え、

前記バケットを支持する前記支持用部材は、複数であり、

前記コントローラは、前記押圧用アクチュエータ及び前記レーザーセンサをそれぞれ制御可能であり、

前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、

前記レーザーセンサは、前記ステムの押圧により噴出された前記エアゾール容器の内容物の状態を測定し、

前記コントローラは、測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価するように構成された請求項1に記載の品質評価装置。

【請求項3】

前記エアゾール容器から噴出された内容物の噴出音を測定するマイクを更に備え、

前記エアゾール容器を押圧する前記押圧用アクチュエータは、複数であり、

前記コントローラは、前記押圧用アクチュエータ及び前記マイクをそれぞれ制御可能であり、

前記押圧用アクチュエータは、前記支持用部材により前記バケットが支持されている状態で、前記エアゾール容器を押圧することにより、前記ステムを押圧し、

前記マイクは、前記ステムの押圧により前記エアゾール容器の内容物が噴出したときの噴出音を測定し、

前記コントローラは、測定された前記噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価するように構成された請求項2に記載の品質評価装置。

【請求項4】

前記エアゾール容器が収容された前記バケットの重量を計量する第1計量センサ及び第2計量センサを更に備え、

前記コントローラは、前記第1計量センサ及び前記第2計量センサを制御可能であり、

前記第1計量センサは、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、

前記第2計量センサは、前記エアゾール容器の内容物が噴出された後、前記バケットに前記エアゾール容器が収容された状態で前記バケットの重量を計量し、

前記コントローラは、前記第1計量センサ及び前記第2計量センサでの計量結果に基づいて前記エアゾール容器の品質を評価するように構成された請求項3に記載の品質評価装置。

【請求項5】

内容物を収容する容器本体と、当該容器本体から突出するステムとを備え、ステムを押圧することにより内容物を噴出するエアゾール容器の品質を評価する品質評価方法であって、

測定用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧する押圧ステップと、

前記エアゾール容器を押圧したときの押圧力をロードセルにより測定する押圧力測定ステップとを備え、

測定された前記押圧力と予め設定された押圧力とに基づいて前記エアゾール容器の品質を評価する品質評価方法。

【請求項6】

押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、

噴出された前記内容物の状態をレーザーセンサにより測定する噴出状態測定ステップとを更に備え、

測定された内容物の状態と予め設定された内容物の状態とに基づいて前記エアゾール容器の品質を評価する請求項5に記載の品質評価方法。

【請求項7】

押圧用アクチュエータで前記エアゾール容器を押圧することにより前記ステムを押圧し、前記エアゾール容器の内容物を噴出する噴出ステップと、

噴出された前記内容物の噴出音をマイクにより測定する噴出音測定ステップとを更に備え、

測定された内容物の噴出音と予め設定された噴出音とに基づいて前記エアゾール容器の品質を評価する請求項5に記載の品質評価方法。

【請求項8】

前記エアゾール容器の重量を計量する第1計量ステップと、

内容物が噴出された後の前記エアゾール容器の重量を計量する第2計量ステップとを更に備え、

第1計量ステップ及び2計量ステップにおける計量結果に基づいて前記エアゾール容器の品質を評価する請求項7に記載の品質評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−14621(P2010−14621A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−176217(P2008−176217)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000206956)大塚製薬株式会社 (230)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000206956)大塚製薬株式会社 (230)

【Fターム(参考)】

[ Back to top ]