商品仕分けシステムおよび商品仕分け方法

【課題】商品仕分けシステムについて、集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようにする。

【解決手段】商品仕分けシステムは、商品を集品のために保管する保管エリア5に沿って集品コンベア6を設けて構成される集品ライン1を複数ライン備えており、これら複数の集品ラインのそれぞれで、集品コンベアを流れてくる集品容器7にピッカー8が保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされており、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、複数の集品ラインそれぞれの保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段として仕分けデータ管理装置3を備えている。

【解決手段】商品仕分けシステムは、商品を集品のために保管する保管エリア5に沿って集品コンベア6を設けて構成される集品ライン1を複数ライン備えており、これら複数の集品ラインのそれぞれで、集品コンベアを流れてくる集品容器7にピッカー8が保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされており、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、複数の集品ラインそれぞれの保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段として仕分けデータ管理装置3を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入荷した商品を購入者向けに仕分けして集品を行う商品仕分けシステムおよび商品仕分け方法に関する。

【背景技術】

【0002】

生活協同組合における商品の販売には店舗方式と無店舗方式がある。店舗方式は、商品を陳列した店舗を構えて一般の個人に商品を販売する方式である。一方、無店舗方式は、個別配送販売であり、一般の個人あるいは個人のグループ(班)から事前に購入商品いついてオーダを受け、そのオーダ単位で商品の集品を行ってオーダ先に個別に配送することで商品の販売を行う方式である。こうした生活協同組合における無店舗方式のような個別配送販売における商品の集品は、デジタルピッキングと呼ばれる方式による商品仕分けシステムにより主に行われるのが通常で、オーダごとに用意した配送用の集品容器にオーダごとの商品を集品することでなされる。

【0003】

商品仕分けシステムは、商品を集品のために保管する保管エリアと、この保管エリアに沿って設けられた集品コンベアからなる集品ラインを備えており、集品コンベアを流れてくる集品容器に作業員(ピッカー)が保管エリアから必要な商品を取り出して納めるという作業つまりピッキングを行うことで商品を購入者向けに仕分けて集品するようにされている。こうしたピッキングをピッキング表示器によるピッキングサイン(ランプの点灯であるのが通常)に基づいて行うようにしたのがデジタルピッキング方式である。すなわちデジタルピッキング方式では、商品を種類ごとに分けて仮保管できるようにされた保管棚を保管エリアに設けるとともに、その保管棚に商品種類ごとにピッキング表示器を設ける。また集品コンベアに流す集品容器にはそれを識別する情報つまり当該集品容器に集品すべき商品の種類や個数あるいは商品のオーダ先などの情報をバーコードやICタグなどの情報媒体により付帯させる。そして集品コンベアに流された集品容器からその識別情報を読み取り、その識別情報に基づいて商品種類ごとのピッキング表示器のピッキングサインを制御し、集品コンベアに沿って配置されている複数のピッカーがこのピッキングサインに応じて保管棚から該当の商品を取り出して該当の集品容器に投入するという作業を集品容器の集品コンベア上での流れにしたがって繰り返すことで集品がなされる。

【0004】

こうした商品仕分けシステムあるいはピッキングシステムなどについては例えば特許文献1〜特許文献4などに開示の例が知られている。

【0005】

【特許文献1】特開2001−261127号公報

【特許文献2】特開2000−62919号公報

【特許文献3】特開2002−193410号公報

【特許文献4】特開2003−192124号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のようなデジタルピッキング方式の商品仕分けシステムでは、集品コンベアに沿って配置されている複数のピッカーはそれぞれ所定のピッキングエリアを持っている。すなわちピッカーは当該ピッカーがピッキングすべき商品についてのピッキングを自分のピッキングエリア内で行わなければならず、必要なピッキングを終えないうちに集品容器がピッキングエリアを越える状態になると自動的に集品コンベアが停止して当該ピッカーのピッキングが終わるのを待つような制御がなされる。集品コンベアが停止して集品容器が流れなくなると、一部のピッカーだけがピッキングを行い、他のピッカーはピッキングを行えなくなって待ちの状態になる。すなわち作業ロスを生じることになる。

【0007】

こうした集品コンベアの停止による作業ロスの発生は、集品コンベア長(これは集品ラインで扱う商品の種類数で決まる)が長くなるほど、つまり集品コンベアに沿って配置されるピッカーの人数が多くなるほど発生確率が高くなる。また商品ごとのピッキング頻度にはあるていど偏りがあるが、その偏りが大きくなり過ぎて一部のピッカーのピッキング機会が過剰になることでも集品コンベアの停止による作業ロスの発生確率が高くなる。

【0008】

こうした商品仕分けシステムの特性に関して、生活協同組合におけるような個別配送販売のための集品では、商品ごとのピッキング頻度に大きな偏りを生じやすいという個別配送販売の特性から、集品コンベアの停止による作業ロスの発生確率が高くなりやすい傾向にある。またそうした傾向は昨今の個別配送販売におけるオーダ傾向の変化で顕在化するようにもなってきている。すなわち生活協同組合における個別配送販売では、以前はグループ単位でオーダするグループオーダが主流であったが、最近は個人単位でオーダする個人オーダが増えてきている。そのためデジタルピッキング方式の仕分けシステムで集品を行う場合、集品コンベアに流す集品容器の数が多くなり、それだけ集品についての作業量が増加し、集品コンベア停止による作業ロスの発生確率が高くなりやすくなってきている。

【0009】

集品容器の数が多くなることによる作業量の増加には、集品ラインの数を増やすことで対応することができる。しかし単に集品ラインを増やすだけでは、作業ロスの発生については改善できない。すなわち集品ラインを増やすだけでは、各集品ラインにおける商品の種類数は同じままなので、集品ラインの長さと商品ごとのピッキング頻度の偏りという作業ロスの発生要因についての改善は得られない。

【0010】

本発明は、以上のような事情を背景になされたものであり、商品の仕分け、特にデジタルピッキング方式でなされる商品の仕分けについて、集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようにすることを目的としている。

【課題を解決するための手段】

【0011】

本発明では上記目的のために、商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムにおいて、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段を備えていることを特徴としている。

【0012】

また本発明では上記目的のために、商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムで実行される商品仕分け方法において、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを行う商品振分け過程を含んでおり、前記商品振分け過程は、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求めるピッキング頻度処理、前記複数の集品ラインそれぞれの前記保管エリアに配置する商品の振分けを前記ピッキング頻度に基づいて仮決定する商品振分け仮決定処理、および前記各集品ラインにおけるピッキング作業量を平均化するように前記仮決定の商品振分けを見直す仮決定商品振分けの見直し処理を含んでいることを特徴としている。

【発明の効果】

【0013】

本発明では、商品振分け手段を設け、この商品振分け手段により、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、このピッキング頻度に基づいて複数の集品ラインそれぞれの保管エリアへの商品配置の振分けを決定できるようにしている。このようにして決定された振分けに基づいて複数の集品ラインのそれぞれに商品を振分けることにより、複数の集品ラインそれぞれにおけるピッキング作業量を均一化しつつ1つの集品ラインで扱う商品の種類数を減らして集品ラインの短縮化を図ることができる。これら作業量の均一化と集品ラインの短縮化はいずれも集品コンベアの停止による作業ロスの発生の抑制に有効に働き、したがって集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようになる。

【発明を実施するための最良の形態】

【0014】

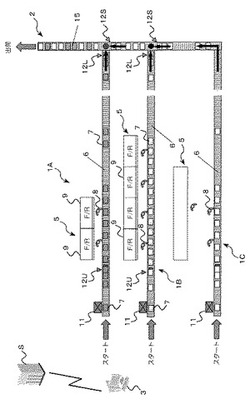

以下本発明を実施するための形態について説明する。一実施形態による商品仕分けシステムの全体構成を模式化して図1に示し、その制御系の構成を図2に示す。図1に見られるように本実施形態の商品仕分けシステムは、複数の集品ライン1(図の例では3つの集品ライン1A、集品ライン1B、集品ライン1C)、出荷ライン2、および仕分けデータ管理装置3を備えている。

【0015】

集品ライン1は、ピッキング対象の商品を集品のために仮に保管する保管エリア5と、この保管エリア5に沿って設けられた集品コンベア6を備えており、集品コンベア6を流れてくる集品容器7にピッカー8が保管エリア5から必要な商品を取り出して投入するというピッキング作業を集品容器7の集品コンベア6上での流れにしたがって行うことで商品の集品をなすようにされている。集品ライン1には2つのタイプがあり、それに応じて保管エリア5の構成が異なる。1つはデジタルピッキングタイプである。デジタルピッキングタイプでは、フローラック(F/R)と呼ばれる保管棚9を保管エリア5に設置し、この保管棚9に種類ごとに仕分けて商品が仮保管される。他の1つは平置きピッキングタイプである。平置きピッキングタイプでは、種類ごとに仕分けた商品を保管エリア5の床に直置きにして仮保管する。平置きピッキングは、サイズが大きいなどの理由から保管棚9に収めることができない商品のピッキングで主に用いられる。図1の例では集品ライン1Aと集品ライン1Bがデジタルピッキングとされ、集品ライン1Cが平置きピッキングとされている。

【0016】

また集品ライン1には、仕分けデータ(オーダデータ)に関する処理を行う処理手段が設けられている。その1つは、集品コンベア6の入口に設けられるラベラー11である。ラベラー11は、集品容器7を識別する情報つまり当該集品容器7に集品すべき商品の種類や個数あるいは商品のオーダ先などの情報を集品容器7に付すための識別情報媒体処理手段であり、識別情報媒体としてバーコードを集品容器7に付すようにされている。他の1つは、ラベラー11で集品容器7に付された識別情報を読み取るための識別情報読取り手段として設けられるバーコードリーダ(BCR)12である。バーコードリーダ12には、ピッキング制御用として識別情報を読み取る上流側のバーコードリーダ12Uと合流制御用として識別情報を読み取る下流側のバーコードリーダ12Lがある。こうしたバーコードリーダ12は、デジタルピッキングタイプの集品ライン1Aと集品ライン1Bに設けられる。一方、平置きピッキングタイプの集品ライン1Cには、バーコードリーダ12に対応する手段としてプリンタ13(図2)が設けられる。プリンタ13は、仕分けデータ出力手段であり、仕分けデータ管理装置3から送信される仕分けデータのリストをプリントアウトする。集品ライン1Cでは、このプリントアウトされた仕分けデータリストに基づいてピッキングを行うことになる。なお図1ではプリンタ13の図示を省略してある。

【0017】

さらにデジタルピッキングタイプの集品ライン1Aと集品ライン1Bは、それぞれの保管棚9に間口表示器などとも呼ばれるピッキング表示器14(図2)が商品の種類ごとに設けられている。なお図1ではピッキング表示器14の図示を省略してある。ピッキング表示器14は、保管棚9から取り出して集品容器7に入れるべき商品をピッカー8に知らせるピッキングサインを表示する。すなわちピッカー8は、ピッキング表示器14が点灯してピッキングサインが発せられると、そのピッキング表示器14に対応する保管棚9から商品を取り出して集品容器7に投入する。

【0018】

出荷ライン2は、各集品ライン1から排出されてくる集品容器7を合流させることができるように出荷コンベア15を配置して構成されており、その出荷コンベア15には合流制御用として集品容器7から識別情報を読み取るバーコードリーダ12Sが設けられている。

【0019】

仕分けデータ管理装置3は、例えばデスクトップ型のコンピュータなどで形成され、上位システムSから受け取る仕分けデータを管理し、またその仕分けデータに基づいて各集品ライン1でピッキングする商品の振分けを行う商品振分け手段としても機能する。ここで、上位システムSは、商品仕分けシステムの運用主体が例えば生活協同組合である場合であれば、その生活協同組合が顧客から受けるオーダやそれに応じた商品の仕入れなどを管理するシステムである。

【0020】

商品仕分けシステムの制御系は、図2に示すように、仕分けデータ管理装置3の下位に集品ライン制御装置としてコントローラ16が設けられている。コントローラ16は集品ライン1ごとに設けられている。すなわち集品ライン1A、集品ライン1B、集品ライン1Cのそれぞれに対応させてコントローラ16A、コントローラ16B、コントローラ16Cとして設けられている。これらのコントローラ16は、集品コンベア6、出荷コンベア15、バーコードリーダ12、およびピッキング表示器14と交信し、仕分けデータ管理装置3から送信される仕分けデータと上流側のバーコードリーダ12Uで読み取った識別情報に基づいて、集品コンベア6による集品容器7の搬送とピッキング表示器14の点灯を連動させた状態で制御し、また下流側のバーコードリーダ12Lや出荷コンベア15のバーコードリーダ12Sで読み取った識別情報に基づいて、集品容器7の合流を制御する。

【0021】

以下では上記のような商品仕分けシステムで実行される商品仕分け方法における集品作業について説明する。集品作業は、各集品ライン1への商品の振分けを行う過程と、それに続いて集品を行う過程からなる。まず商品振分け過程について説明する。図3に商品振分け過程における処理の流れを示す。商品振分け過程では、まず仕分けデータ管理装置3が上位システムSから仕分けデータを受け取る(仕分けデータ受取り処理:ステップ1)。仕分けデータを受け取った仕分けデータ管理装置3は、その仕分けデータに基づいてピッキング頻度(ピッキング率)についての処理を行う(ピッキング頻度の処理:ステップ2)。ピッキング頻度は、1単位の集品作業(集品作業の1単位は例えば1日の作業などに基づいて決められる)でなされる総ピッキング回数に対する各商品のピッキング回数として、商品ごとに求める。こうしたピッキング頻度は、商品ごとにそれをピッキングするピッカーが決まることから、ピッカーの作業負荷の指標となる。ピッキング頻度を求めたら、ピッキング頻度ランクデータを、例えばピッキング頻度の高い順に商品を並べたピッキング頻度ランク表などとして生成する。

【0022】

ピッキング頻度ランクデータを生成した仕分けデータ管理装置3は、3つの集品ライン1A、集品ライン1B、集品ライン1Cそれぞれの保管エリア5に配置する商品の振分けを仮決定する(商品振分け仮決定処理:ステップ3)。商品振分け仮決定処理では、まず商品の特性に応じた振分けを行う。商品の特性に応じた振分けでは、ピッキング予定の商品群をデジタルピッキングタイプの商品群と平置きピッキングタイプの商品群に振り分ける。続いて、ピッキング頻度ランクデータに基づいてデジタルピッキングタイプの商品群をピッキング頻度が上位の高ピッキング頻度商品群、例えばピッキング頻度の50%を占める商品群とそれ以外の商品群に分け、そして例えば集品ライン1Aを高ピッキング頻度商品用として、その保管エリア5には高ピッキング頻度商品だけを配置し、残りの商品は集品ライン1Bの保管エリア5に配置するというように、保管エリア5への商品配置の振分けをピッキング頻度に基づいて行う。

【0023】

商品振分け仮決定処理を終えたら仕分けデータ管理装置3は、仮決定された商品振分けについてピッキング作業の事前検証を行う(事前検証処理:ステップ4)。事前検証処理では、1単位の集品作業で使用される集品容器数の算出と1単位の集品作業における各集品ラインでの想定作業時間の算出を行う。集品容器数の算出を行うのは、上述のような振分けを行うことに伴い、1つのオーダが複数の集品ラインに振り分けられる場合があり、そのために必要な容器数が1単位の集品作業におけるオーダ数よりも多くなることがあり得るからである。想定作業時間は、算出された集品容器数と平均タクトタイムの積として算出する。ここで、タクトタイムとは、集品コンベア6で搬送されて来る集品容器7の時間的な間隔である。平均タクトタイムは、ピッカー1人当りのピッキング回数などに影響され、経験的に決めることができ、各集品ラインのパラメータとして設定することになる。

【0024】

ピッキング作業の事前検証処理を終えたら、その事前検証処理の結果に基づいて仮決定の商品振分けの見直しを行う(仮決定商品振分けの見直し処理:ステップ5)。仮決定商品振分けの見直しでは、事前検証処理の結果、特に各集品ラインの想定作業時間をもとに各集品ラインのピッキング作業量(作業時間)をできるだけ平均化できるように商品振分けを見直し、必要であればステップ3に戻って新たな商品振分けの仮決定を行ってステップ4以降の処理を繰り返し、各集品ラインのピッキング作業量を平均化できる商品振分けを求め、それ最終的な商品振分けとする。

【0025】

仮決定商品振分けの見直しを経て最終的な商品振分けが決定されたら、その商品振分けで各集品ライン1の保管エリア5に商品を配置して商品振分け過程が終了となる(集品ラインへの商品配置処理:ステップ6)。

【0026】

次に、集品過程について説明する。デジタルピッキングタイプの集品ライン1Aと集品ライン1Bでは、集品コンベア6に流された集品容器7からその識別情報をバーコードリーダ12Uが読み取り、その識別情報に基づいてコントローラ16がピッキング表示器の点灯を制御し、このピッキングサインに応じてピッカー8が該当の保管棚9から商品を取り出して該当の集品容器7(当該ピッカー8のピッキングエリア内にある集品容器7)に投入するという作業を集品容器7の集品コンベア6上での流れにしたがって繰り返すことで集品がなされる。

【0027】

一方、平置きピッキングタイプの集品ライン1Cでは、プリンタ13が仕分けデータ管理装置3からのデータ送信を受けてプリントアウトする仕分けデータのリストと集品容器7に付されている識別情報に基づいてピッカー8が該当の商品を平置きの保管エリア5から取り出して該当の集品容器7に投入するという作業を集品容器7の集品コンベア6上での流れにしたがって繰り返すことで集品がなされる。なお平置きピッキングの場合には集品容器7に付されている識別情報はピッカー8の目視で確認することになる。

【0028】

集品作業の進行にしたがって各集品ライン1からはオーダに応じた商品が投入された集品容器7が順次排出される。集品ライン1から排出される集品容器7は出荷コンベア15に移載される過程で合流処理を受ける。合流処理は、集品容器7の出荷順序を例えばオーダ先への配送順に応じて整える処理である。また合流処理では、1つのオーダについて複数の集品容器7がある場合にそれらの集品容器7を一体化して配送しやすくする処理を必要に応じて行う。これらの処理は、バーコードリーダ12Lやバーコードリーダ12Sで読み取った識別情報に基づいて制御される。

【0029】

以上のように本発明による商品仕分けシステムでは、複数の集品ラインのそれぞれに商品ごとのピッキング頻度に応じた振り分けで商品を配置するようにしている。そのため、複数の集品ラインそれぞれにおける作業量(ピッキング回数)を均一化しつつ1つの集品ラインで扱う商品の種類数を減らして集品ラインの短縮化を図ることができる。これら作業量の均一化と集品ラインの短縮化はいずれも集品コンベアの停止による作業ロスの発生の抑制に有効に働く。したがって本発明によれば、集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようになる。

【0030】

ここで、複数の集品ラインに対して商品を振り分ける方式では、1つのオーダに複数の集品容器を必要とする場合を生じ、そのために集品容器の総数が増大することがあり得る。しかしこの集品容器総数増大は、ピッキング頻度の高い商品については、その商品だけを対象とするオーダが集中する場合が多いのが一般であり、複数の集品ラインに対する商品の振り分けをピッキング頻度に応じなす方式とすれば、実際上で問題になることはない。

【図面の簡単な説明】

【0031】

【図1】一実施形態による商品仕分けシステムの構成を模式化して示す図である。

【図2】図1の商品仕分けシステムの制御系の構成を示す図である。

【図3】商品振分け過程における処理の流れを示す図である。

【符号の説明】

【0032】

1 集品ライン

3 仕分けデータ管理装置(商品振分け手段)

5 保管エリア

6 集品コンベア

7 集品容器

8 ピッカー(作業員)

【技術分野】

【0001】

本発明は、入荷した商品を購入者向けに仕分けして集品を行う商品仕分けシステムおよび商品仕分け方法に関する。

【背景技術】

【0002】

生活協同組合における商品の販売には店舗方式と無店舗方式がある。店舗方式は、商品を陳列した店舗を構えて一般の個人に商品を販売する方式である。一方、無店舗方式は、個別配送販売であり、一般の個人あるいは個人のグループ(班)から事前に購入商品いついてオーダを受け、そのオーダ単位で商品の集品を行ってオーダ先に個別に配送することで商品の販売を行う方式である。こうした生活協同組合における無店舗方式のような個別配送販売における商品の集品は、デジタルピッキングと呼ばれる方式による商品仕分けシステムにより主に行われるのが通常で、オーダごとに用意した配送用の集品容器にオーダごとの商品を集品することでなされる。

【0003】

商品仕分けシステムは、商品を集品のために保管する保管エリアと、この保管エリアに沿って設けられた集品コンベアからなる集品ラインを備えており、集品コンベアを流れてくる集品容器に作業員(ピッカー)が保管エリアから必要な商品を取り出して納めるという作業つまりピッキングを行うことで商品を購入者向けに仕分けて集品するようにされている。こうしたピッキングをピッキング表示器によるピッキングサイン(ランプの点灯であるのが通常)に基づいて行うようにしたのがデジタルピッキング方式である。すなわちデジタルピッキング方式では、商品を種類ごとに分けて仮保管できるようにされた保管棚を保管エリアに設けるとともに、その保管棚に商品種類ごとにピッキング表示器を設ける。また集品コンベアに流す集品容器にはそれを識別する情報つまり当該集品容器に集品すべき商品の種類や個数あるいは商品のオーダ先などの情報をバーコードやICタグなどの情報媒体により付帯させる。そして集品コンベアに流された集品容器からその識別情報を読み取り、その識別情報に基づいて商品種類ごとのピッキング表示器のピッキングサインを制御し、集品コンベアに沿って配置されている複数のピッカーがこのピッキングサインに応じて保管棚から該当の商品を取り出して該当の集品容器に投入するという作業を集品容器の集品コンベア上での流れにしたがって繰り返すことで集品がなされる。

【0004】

こうした商品仕分けシステムあるいはピッキングシステムなどについては例えば特許文献1〜特許文献4などに開示の例が知られている。

【0005】

【特許文献1】特開2001−261127号公報

【特許文献2】特開2000−62919号公報

【特許文献3】特開2002−193410号公報

【特許文献4】特開2003−192124号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のようなデジタルピッキング方式の商品仕分けシステムでは、集品コンベアに沿って配置されている複数のピッカーはそれぞれ所定のピッキングエリアを持っている。すなわちピッカーは当該ピッカーがピッキングすべき商品についてのピッキングを自分のピッキングエリア内で行わなければならず、必要なピッキングを終えないうちに集品容器がピッキングエリアを越える状態になると自動的に集品コンベアが停止して当該ピッカーのピッキングが終わるのを待つような制御がなされる。集品コンベアが停止して集品容器が流れなくなると、一部のピッカーだけがピッキングを行い、他のピッカーはピッキングを行えなくなって待ちの状態になる。すなわち作業ロスを生じることになる。

【0007】

こうした集品コンベアの停止による作業ロスの発生は、集品コンベア長(これは集品ラインで扱う商品の種類数で決まる)が長くなるほど、つまり集品コンベアに沿って配置されるピッカーの人数が多くなるほど発生確率が高くなる。また商品ごとのピッキング頻度にはあるていど偏りがあるが、その偏りが大きくなり過ぎて一部のピッカーのピッキング機会が過剰になることでも集品コンベアの停止による作業ロスの発生確率が高くなる。

【0008】

こうした商品仕分けシステムの特性に関して、生活協同組合におけるような個別配送販売のための集品では、商品ごとのピッキング頻度に大きな偏りを生じやすいという個別配送販売の特性から、集品コンベアの停止による作業ロスの発生確率が高くなりやすい傾向にある。またそうした傾向は昨今の個別配送販売におけるオーダ傾向の変化で顕在化するようにもなってきている。すなわち生活協同組合における個別配送販売では、以前はグループ単位でオーダするグループオーダが主流であったが、最近は個人単位でオーダする個人オーダが増えてきている。そのためデジタルピッキング方式の仕分けシステムで集品を行う場合、集品コンベアに流す集品容器の数が多くなり、それだけ集品についての作業量が増加し、集品コンベア停止による作業ロスの発生確率が高くなりやすくなってきている。

【0009】

集品容器の数が多くなることによる作業量の増加には、集品ラインの数を増やすことで対応することができる。しかし単に集品ラインを増やすだけでは、作業ロスの発生については改善できない。すなわち集品ラインを増やすだけでは、各集品ラインにおける商品の種類数は同じままなので、集品ラインの長さと商品ごとのピッキング頻度の偏りという作業ロスの発生要因についての改善は得られない。

【0010】

本発明は、以上のような事情を背景になされたものであり、商品の仕分け、特にデジタルピッキング方式でなされる商品の仕分けについて、集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようにすることを目的としている。

【課題を解決するための手段】

【0011】

本発明では上記目的のために、商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムにおいて、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段を備えていることを特徴としている。

【0012】

また本発明では上記目的のために、商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムで実行される商品仕分け方法において、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを行う商品振分け過程を含んでおり、前記商品振分け過程は、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求めるピッキング頻度処理、前記複数の集品ラインそれぞれの前記保管エリアに配置する商品の振分けを前記ピッキング頻度に基づいて仮決定する商品振分け仮決定処理、および前記各集品ラインにおけるピッキング作業量を平均化するように前記仮決定の商品振分けを見直す仮決定商品振分けの見直し処理を含んでいることを特徴としている。

【発明の効果】

【0013】

本発明では、商品振分け手段を設け、この商品振分け手段により、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、このピッキング頻度に基づいて複数の集品ラインそれぞれの保管エリアへの商品配置の振分けを決定できるようにしている。このようにして決定された振分けに基づいて複数の集品ラインのそれぞれに商品を振分けることにより、複数の集品ラインそれぞれにおけるピッキング作業量を均一化しつつ1つの集品ラインで扱う商品の種類数を減らして集品ラインの短縮化を図ることができる。これら作業量の均一化と集品ラインの短縮化はいずれも集品コンベアの停止による作業ロスの発生の抑制に有効に働き、したがって集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようになる。

【発明を実施するための最良の形態】

【0014】

以下本発明を実施するための形態について説明する。一実施形態による商品仕分けシステムの全体構成を模式化して図1に示し、その制御系の構成を図2に示す。図1に見られるように本実施形態の商品仕分けシステムは、複数の集品ライン1(図の例では3つの集品ライン1A、集品ライン1B、集品ライン1C)、出荷ライン2、および仕分けデータ管理装置3を備えている。

【0015】

集品ライン1は、ピッキング対象の商品を集品のために仮に保管する保管エリア5と、この保管エリア5に沿って設けられた集品コンベア6を備えており、集品コンベア6を流れてくる集品容器7にピッカー8が保管エリア5から必要な商品を取り出して投入するというピッキング作業を集品容器7の集品コンベア6上での流れにしたがって行うことで商品の集品をなすようにされている。集品ライン1には2つのタイプがあり、それに応じて保管エリア5の構成が異なる。1つはデジタルピッキングタイプである。デジタルピッキングタイプでは、フローラック(F/R)と呼ばれる保管棚9を保管エリア5に設置し、この保管棚9に種類ごとに仕分けて商品が仮保管される。他の1つは平置きピッキングタイプである。平置きピッキングタイプでは、種類ごとに仕分けた商品を保管エリア5の床に直置きにして仮保管する。平置きピッキングは、サイズが大きいなどの理由から保管棚9に収めることができない商品のピッキングで主に用いられる。図1の例では集品ライン1Aと集品ライン1Bがデジタルピッキングとされ、集品ライン1Cが平置きピッキングとされている。

【0016】

また集品ライン1には、仕分けデータ(オーダデータ)に関する処理を行う処理手段が設けられている。その1つは、集品コンベア6の入口に設けられるラベラー11である。ラベラー11は、集品容器7を識別する情報つまり当該集品容器7に集品すべき商品の種類や個数あるいは商品のオーダ先などの情報を集品容器7に付すための識別情報媒体処理手段であり、識別情報媒体としてバーコードを集品容器7に付すようにされている。他の1つは、ラベラー11で集品容器7に付された識別情報を読み取るための識別情報読取り手段として設けられるバーコードリーダ(BCR)12である。バーコードリーダ12には、ピッキング制御用として識別情報を読み取る上流側のバーコードリーダ12Uと合流制御用として識別情報を読み取る下流側のバーコードリーダ12Lがある。こうしたバーコードリーダ12は、デジタルピッキングタイプの集品ライン1Aと集品ライン1Bに設けられる。一方、平置きピッキングタイプの集品ライン1Cには、バーコードリーダ12に対応する手段としてプリンタ13(図2)が設けられる。プリンタ13は、仕分けデータ出力手段であり、仕分けデータ管理装置3から送信される仕分けデータのリストをプリントアウトする。集品ライン1Cでは、このプリントアウトされた仕分けデータリストに基づいてピッキングを行うことになる。なお図1ではプリンタ13の図示を省略してある。

【0017】

さらにデジタルピッキングタイプの集品ライン1Aと集品ライン1Bは、それぞれの保管棚9に間口表示器などとも呼ばれるピッキング表示器14(図2)が商品の種類ごとに設けられている。なお図1ではピッキング表示器14の図示を省略してある。ピッキング表示器14は、保管棚9から取り出して集品容器7に入れるべき商品をピッカー8に知らせるピッキングサインを表示する。すなわちピッカー8は、ピッキング表示器14が点灯してピッキングサインが発せられると、そのピッキング表示器14に対応する保管棚9から商品を取り出して集品容器7に投入する。

【0018】

出荷ライン2は、各集品ライン1から排出されてくる集品容器7を合流させることができるように出荷コンベア15を配置して構成されており、その出荷コンベア15には合流制御用として集品容器7から識別情報を読み取るバーコードリーダ12Sが設けられている。

【0019】

仕分けデータ管理装置3は、例えばデスクトップ型のコンピュータなどで形成され、上位システムSから受け取る仕分けデータを管理し、またその仕分けデータに基づいて各集品ライン1でピッキングする商品の振分けを行う商品振分け手段としても機能する。ここで、上位システムSは、商品仕分けシステムの運用主体が例えば生活協同組合である場合であれば、その生活協同組合が顧客から受けるオーダやそれに応じた商品の仕入れなどを管理するシステムである。

【0020】

商品仕分けシステムの制御系は、図2に示すように、仕分けデータ管理装置3の下位に集品ライン制御装置としてコントローラ16が設けられている。コントローラ16は集品ライン1ごとに設けられている。すなわち集品ライン1A、集品ライン1B、集品ライン1Cのそれぞれに対応させてコントローラ16A、コントローラ16B、コントローラ16Cとして設けられている。これらのコントローラ16は、集品コンベア6、出荷コンベア15、バーコードリーダ12、およびピッキング表示器14と交信し、仕分けデータ管理装置3から送信される仕分けデータと上流側のバーコードリーダ12Uで読み取った識別情報に基づいて、集品コンベア6による集品容器7の搬送とピッキング表示器14の点灯を連動させた状態で制御し、また下流側のバーコードリーダ12Lや出荷コンベア15のバーコードリーダ12Sで読み取った識別情報に基づいて、集品容器7の合流を制御する。

【0021】

以下では上記のような商品仕分けシステムで実行される商品仕分け方法における集品作業について説明する。集品作業は、各集品ライン1への商品の振分けを行う過程と、それに続いて集品を行う過程からなる。まず商品振分け過程について説明する。図3に商品振分け過程における処理の流れを示す。商品振分け過程では、まず仕分けデータ管理装置3が上位システムSから仕分けデータを受け取る(仕分けデータ受取り処理:ステップ1)。仕分けデータを受け取った仕分けデータ管理装置3は、その仕分けデータに基づいてピッキング頻度(ピッキング率)についての処理を行う(ピッキング頻度の処理:ステップ2)。ピッキング頻度は、1単位の集品作業(集品作業の1単位は例えば1日の作業などに基づいて決められる)でなされる総ピッキング回数に対する各商品のピッキング回数として、商品ごとに求める。こうしたピッキング頻度は、商品ごとにそれをピッキングするピッカーが決まることから、ピッカーの作業負荷の指標となる。ピッキング頻度を求めたら、ピッキング頻度ランクデータを、例えばピッキング頻度の高い順に商品を並べたピッキング頻度ランク表などとして生成する。

【0022】

ピッキング頻度ランクデータを生成した仕分けデータ管理装置3は、3つの集品ライン1A、集品ライン1B、集品ライン1Cそれぞれの保管エリア5に配置する商品の振分けを仮決定する(商品振分け仮決定処理:ステップ3)。商品振分け仮決定処理では、まず商品の特性に応じた振分けを行う。商品の特性に応じた振分けでは、ピッキング予定の商品群をデジタルピッキングタイプの商品群と平置きピッキングタイプの商品群に振り分ける。続いて、ピッキング頻度ランクデータに基づいてデジタルピッキングタイプの商品群をピッキング頻度が上位の高ピッキング頻度商品群、例えばピッキング頻度の50%を占める商品群とそれ以外の商品群に分け、そして例えば集品ライン1Aを高ピッキング頻度商品用として、その保管エリア5には高ピッキング頻度商品だけを配置し、残りの商品は集品ライン1Bの保管エリア5に配置するというように、保管エリア5への商品配置の振分けをピッキング頻度に基づいて行う。

【0023】

商品振分け仮決定処理を終えたら仕分けデータ管理装置3は、仮決定された商品振分けについてピッキング作業の事前検証を行う(事前検証処理:ステップ4)。事前検証処理では、1単位の集品作業で使用される集品容器数の算出と1単位の集品作業における各集品ラインでの想定作業時間の算出を行う。集品容器数の算出を行うのは、上述のような振分けを行うことに伴い、1つのオーダが複数の集品ラインに振り分けられる場合があり、そのために必要な容器数が1単位の集品作業におけるオーダ数よりも多くなることがあり得るからである。想定作業時間は、算出された集品容器数と平均タクトタイムの積として算出する。ここで、タクトタイムとは、集品コンベア6で搬送されて来る集品容器7の時間的な間隔である。平均タクトタイムは、ピッカー1人当りのピッキング回数などに影響され、経験的に決めることができ、各集品ラインのパラメータとして設定することになる。

【0024】

ピッキング作業の事前検証処理を終えたら、その事前検証処理の結果に基づいて仮決定の商品振分けの見直しを行う(仮決定商品振分けの見直し処理:ステップ5)。仮決定商品振分けの見直しでは、事前検証処理の結果、特に各集品ラインの想定作業時間をもとに各集品ラインのピッキング作業量(作業時間)をできるだけ平均化できるように商品振分けを見直し、必要であればステップ3に戻って新たな商品振分けの仮決定を行ってステップ4以降の処理を繰り返し、各集品ラインのピッキング作業量を平均化できる商品振分けを求め、それ最終的な商品振分けとする。

【0025】

仮決定商品振分けの見直しを経て最終的な商品振分けが決定されたら、その商品振分けで各集品ライン1の保管エリア5に商品を配置して商品振分け過程が終了となる(集品ラインへの商品配置処理:ステップ6)。

【0026】

次に、集品過程について説明する。デジタルピッキングタイプの集品ライン1Aと集品ライン1Bでは、集品コンベア6に流された集品容器7からその識別情報をバーコードリーダ12Uが読み取り、その識別情報に基づいてコントローラ16がピッキング表示器の点灯を制御し、このピッキングサインに応じてピッカー8が該当の保管棚9から商品を取り出して該当の集品容器7(当該ピッカー8のピッキングエリア内にある集品容器7)に投入するという作業を集品容器7の集品コンベア6上での流れにしたがって繰り返すことで集品がなされる。

【0027】

一方、平置きピッキングタイプの集品ライン1Cでは、プリンタ13が仕分けデータ管理装置3からのデータ送信を受けてプリントアウトする仕分けデータのリストと集品容器7に付されている識別情報に基づいてピッカー8が該当の商品を平置きの保管エリア5から取り出して該当の集品容器7に投入するという作業を集品容器7の集品コンベア6上での流れにしたがって繰り返すことで集品がなされる。なお平置きピッキングの場合には集品容器7に付されている識別情報はピッカー8の目視で確認することになる。

【0028】

集品作業の進行にしたがって各集品ライン1からはオーダに応じた商品が投入された集品容器7が順次排出される。集品ライン1から排出される集品容器7は出荷コンベア15に移載される過程で合流処理を受ける。合流処理は、集品容器7の出荷順序を例えばオーダ先への配送順に応じて整える処理である。また合流処理では、1つのオーダについて複数の集品容器7がある場合にそれらの集品容器7を一体化して配送しやすくする処理を必要に応じて行う。これらの処理は、バーコードリーダ12Lやバーコードリーダ12Sで読み取った識別情報に基づいて制御される。

【0029】

以上のように本発明による商品仕分けシステムでは、複数の集品ラインのそれぞれに商品ごとのピッキング頻度に応じた振り分けで商品を配置するようにしている。そのため、複数の集品ラインそれぞれにおける作業量(ピッキング回数)を均一化しつつ1つの集品ラインで扱う商品の種類数を減らして集品ラインの短縮化を図ることができる。これら作業量の均一化と集品ラインの短縮化はいずれも集品コンベアの停止による作業ロスの発生の抑制に有効に働く。したがって本発明によれば、集品コンベアの停止による作業ロスの発生を効果的に抑制してより効率的に集品を行えるようになる。

【0030】

ここで、複数の集品ラインに対して商品を振り分ける方式では、1つのオーダに複数の集品容器を必要とする場合を生じ、そのために集品容器の総数が増大することがあり得る。しかしこの集品容器総数増大は、ピッキング頻度の高い商品については、その商品だけを対象とするオーダが集中する場合が多いのが一般であり、複数の集品ラインに対する商品の振り分けをピッキング頻度に応じなす方式とすれば、実際上で問題になることはない。

【図面の簡単な説明】

【0031】

【図1】一実施形態による商品仕分けシステムの構成を模式化して示す図である。

【図2】図1の商品仕分けシステムの制御系の構成を示す図である。

【図3】商品振分け過程における処理の流れを示す図である。

【符号の説明】

【0032】

1 集品ライン

3 仕分けデータ管理装置(商品振分け手段)

5 保管エリア

6 集品コンベア

7 集品容器

8 ピッカー(作業員)

【特許請求の範囲】

【請求項1】

商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムにおいて、

1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段を備えていることを特徴とする商品仕分けシステム。

【請求項2】

商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムで実行される商品仕分け方法において、

前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを行う商品振分け過程を含んでおり、前記商品振分け過程は、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求めるピッキング頻度処理、前記複数の集品ラインそれぞれの前記保管エリアに配置する商品の振分けを前記ピッキング頻度に基づいて仮決定する商品振分け仮決定処理、および前記各集品ラインにおけるピッキング作業量を平均化するように前記仮決定の商品振分けを見直す仮決定商品振分けの見直し処理を含んでいることを特徴とする商品仕分け方法。

【請求項1】

商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムにおいて、

1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求め、前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを前記ピッキング頻度に基づいて決定する商品振分け手段を備えていることを特徴とする商品仕分けシステム。

【請求項2】

商品を集品のために保管する保管エリアに沿って集品コンベアを設けて構成される集品ラインを複数ライン備えており、前記複数の集品ラインのそれぞれで、前記集品コンベアを流れてくる集品容器に作業員が前記保管エリアから必要な商品を取り出して投入する作業であるピッキングを行うことにより商品を購入者向けに仕分けて集品するようにされている商品仕分けシステムで実行される商品仕分け方法において、

前記複数の集品ラインそれぞれの前記保管エリアへの商品配置の振分けを行う商品振分け過程を含んでおり、前記商品振分け過程は、1単位の集品作業における集品対象商品のそれぞれについてピッキング頻度を求めるピッキング頻度処理、前記複数の集品ラインそれぞれの前記保管エリアに配置する商品の振分けを前記ピッキング頻度に基づいて仮決定する商品振分け仮決定処理、および前記各集品ラインにおけるピッキング作業量を平均化するように前記仮決定の商品振分けを見直す仮決定商品振分けの見直し処理を含んでいることを特徴とする商品仕分け方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−182290(P2007−182290A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−1079(P2006−1079)

【出願日】平成18年1月6日(2006.1.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年1月6日(2006.1.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]