噴出ノズル管の製造方法並びにその方法により製造される噴出ノズル管

【課題】内容物の安定かつ一定の噴出を実現するための噴出ノズル管の提供を図る。

【解決手段】熱可塑性を有する合成樹脂素材により製造されたノズル管本体10から弁機能を備える噴出ノズル管1を製造すべく、ノズル管本体10の中空部内に針材11を差込み配置して加熱により軟化させた後、ノズル管本体10の外径に変化がないように押さえつつ両端側から押し込み、最後冷却して固化して針材11を引き抜く工程からなる。かかる製造工程を経ることで、ノズル管本体10の中空部内に、該ノズル管本体10の内径よりも小径の貫通孔21を有する弁20が備えられた噴出ノズル管1を得ることができる。

【解決手段】熱可塑性を有する合成樹脂素材により製造されたノズル管本体10から弁機能を備える噴出ノズル管1を製造すべく、ノズル管本体10の中空部内に針材11を差込み配置して加熱により軟化させた後、ノズル管本体10の外径に変化がないように押さえつつ両端側から押し込み、最後冷却して固化して針材11を引き抜く工程からなる。かかる製造工程を経ることで、ノズル管本体10の中空部内に、該ノズル管本体10の内径よりも小径の貫通孔21を有する弁20が備えられた噴出ノズル管1を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、噴出ノズル管に関し、詳しくは、弁機能及びセンタリング機能を備える噴出ノズル管に関するものである。

【背景技術】

【0002】

スプレー・エアゾールといったものの構造において、スプレー缶・エアゾール缶には内容物のほか該内容物を噴出するためのLPG・ブタン等液化ガスや窒素・炭酸・空気等のガスが封入され、缶の上方に設けられた噴出ノズルや、あるいは、該噴出ノズルに更にノズル管を取り付けて該ノズル管の先端部に設けた開口を噴出口として、缶内の内容物が噴出される構造となっている。

【0003】

後者、すなわちノズル管を取り付けて内容物を噴出する場合において、ノズル管内には内容物とガスが交互に管内に進入することとなり、その結果ノズル管先端部の噴出口から内容物が断続的に噴出されることとなって、安定した噴出が行われないという問題があった。

また、内容物の噴出量については、缶内におけるガスの圧力に左右されることとなるため、初めのうちは強い圧力で噴出されるが、時間の経過によるガス圧の低下とともに急激に噴出が弱まることとなり、その結果噴出量が一定しないという問題もあった。

【0004】

内容物の安定かつ一定の噴出を実現するためには、長時間一定のガス圧を実現するとともに、内容物とガスとがノズル管内で分断せずに上手く混合させることが必要となる。そのため、従来より、長時間安定したガス圧を得られるガスの開発やスプレー缶自体の構造的改良について、種々研究されてきているものの未だ研究途上であり、一方、ノズル管の構造として内容物の安定かつ一定の噴出を実現するノズル管については、従来から流量安定器を用いる方法があるが、ノズル内部に装着できるものではないとともに調整が必要であり、かつ、構造が複雑で製品コスト的に高価であるため、誰でも安定した噴出を実現できるものではなかった。

【0005】

また、ノズル管のもう一つの問題は、内容物の噴出先が狭いスペースであったり、その先端部を所定管内等に挿入して噴出を行うような場合に、ノズル管先端が噴出先壁面等の対象物に接触した状態で噴出が行われてしまうことであった。すなわち、スプレー缶等の内容物を噴出先に満遍なく行き渡らせるためには、該内容物とガスとが混合状態のまま噴出される必要があるが、ノズル管先端が噴出先対象物に接触状態である場合、噴出口から噴出された内容物とガスとの混合物が噴出先壁面等に当たることで液化され、結果として内容物が噴出先壁面等に付着した状態となって、噴出先に満遍なく行き渡らせることができないという問題があった。

【0006】

かかる問題の具体例として、現在生産され使用されている自動車の吸入系から燃焼室に付着したカーボン汚れを除去する場合が挙げられる。すなわち、かかる吸入系には、ブローバイガスとともに運ばれてきたカーボンおよびスラッジが吸入管内部に付着してアイドリングの不調現象が発生したり、また、燃焼室内部には、ピストンヘッドをはじめピストンリングや吸入排気バルブおよびシリンダーヘッドなどにカーボン汚れが付着することで、噴射された燃料を前記カーボン汚れが吸着してしまい、燃焼遅れや不完全燃焼が発生することは、周知の事実である。したがって、前記カーボン汚れを除去することが機能・性能の回復に非常に有効となるため、従来より種々の方法にて該カーボン汚れを除去する試みが行われているが、その中でも一般的主流の方法としてはカーボン汚れを除去する洗浄液を吸入系から噴射する方法であり、その具体的方法はノズル管を吸入系に挿入して洗浄液を噴射するというものである。しかしながら、当該方法によると、上記した問題があるため、洗浄液が満遍なく行き渡ることなく、偏った部分にだけ効果を発揮するのみであった。

【0007】

かかる問題を解決するためには、ノズルの先端(噴出口)を吸入管内面などの噴出先壁面等から浮かせること(センタリング)が必要であるものの、それを簡易に実現するノズル管は存在せず、従来においては、吸入管やエアクリーナーダクトなどを取り外してセンタリングセットツールを取り付けることで、ノズルのセンタリングが行われているのみであった。しかしながら、かかるセンタリングセットツールを取り付ける方法は、分解・復元作業が必要であって時間と手間が掛かり、取り付けに際しても熟練が必要であって、普及するには至っていないのが現状である。

【0008】

【特許文献1】特開2008−307499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題点に鑑み、内容物の安定かつ一定の噴出を実現することができるとともに、安価で容易に製造可能な噴出ノズル管を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、ノズル管本体の所定位置を所定長さだけ加熱して軟化させる工程と、加熱により軟化された箇所をノズル管本体の外径に変化がないように押さえつつノズル管本体の長さ方向における両端側から押し込む工程と、加熱された箇所を冷却して固化する工程と、固化後に針材を引き抜く工程と、から構成されている。

【0011】

また、請求項2記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、ノズル管本体の外周における所定位置に所定長さの熱収縮チューブを嵌合する工程と、熱収縮チューブが嵌合された箇所を加熱してノズル管本体を軟化させるとともに該熱収縮チューブを収縮させる工程と、加熱された箇所を冷却して固化する工程と、固化後に針材を引き抜く工程と、から構成されている。

【0012】

さらに、請求項3記載の本発明は、前記製造方法により製造される噴出ノズル管であって、ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられている構造となっている。

【0013】

またさらに、請求項4記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体における噴出口の近傍であって且つ先端部と噴出口との所定中間位置においてノズル管本体の長さ方向に所定長さの切り込みを複数入れる工程と、切り込みによりできた切片を加熱して軟化させる工程と、加熱により軟化された切片をノズル管本体の長さ方向における両端側から押し込んで該切片をノズル管本体の外径より外側へ膨らませる工程と、外側へ膨らんだ切片をその状態のまま冷却して固化する工程と、から構成されている。

【0014】

さらにまた、請求項5記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体における噴出口の近傍であって且つ先端から噴出口までの先端部位においてノズル管本体の長さ方向に先端部から所定長さの切り込みを複数入れる工程と、切り込みによりノズル管本体の先端部位が分割されてできた切片を夫々ノズル管本体の外径より外側に膨らんだ状態に折り返しつつ夫々の先端をノズル管本体の外周面に当接させた状態で、該当接箇所に所定長さの熱収縮チューブを嵌合する工程と、熱収縮チューブが嵌合された箇所を加熱して該熱収縮チューブを収縮させる工程と、加熱された箇所を冷却して固化する工程と、から構成されている。

【0015】

そしてまた、請求項6記載の本発明は、前記製造方法により製造される噴出ノズル管であって、ノズル管本体の噴出口近傍に、該ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられている構造となっている。

【発明の効果】

【0016】

本発明にかかる弁機能を備えた噴出ノズル管の製造方法によれば、熱可塑性を有する従来のノズル管本体における中空部内に針材を差込み配置した状態で、外部から熱を加えた上で適宜簡単な工程を経ることで、ノズル管本体に弁機能を備えさせることが可能となり、これにより安定かつ一定の噴出を実現する噴出ノズル管を製造することが可能となる。

【0017】

また、本発明にかかる弁機能を備えた噴出ノズル管によれば、ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられているため、該弁を介することでガス圧の一定化が図られ、内容物の噴出量が噴出初期と終末期とで変化が少なく安定的噴出を長時間持続することができるとともに、望む流量が得られ、かつ、該弁の作用で内容物に溶け込んでいるガスが内容物から部分的に分離され、弁通過後に混合室において撹拌がなされて内容物とガスとの均一混合が図られ泡状となって、安定的な噴出を行うことが可能となる。

【0018】

さらに、本発明にかかるセンタリング機能を備えた噴出ノズル管の製造方法によれば、ノズル管本体に切り込みを入れて熱を加えるという簡易な工程で、噴出ノズル管に噴出口のセンタリング位置決めを行う機構を備えさせることが可能となり、これによりスプレー缶等の内容物を噴出先へ満遍なく行き渡らせることが実現できる噴出ノズル管を製造することが可能となる。

【0019】

そしてまた、本発明にかかるセンタリング機能を備えた噴出ノズル管によれば、ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることで、ノズル管先端が噴出先の壁面等対象物に接触することを避けることができるため、スプレー缶等の内容物をガスとの混合状態を保ちつつ噴出口から噴出先へ噴出することが可能となり、よって内容物を噴出先に満遍なく行き渡らせることが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例1)。

【図2】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例1)。

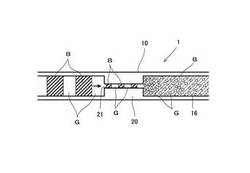

【図3】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例1)。

【図4】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例1)。

【図5】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例2)。

【図6】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例2)。

【図7】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例4)。

【図8】本発明にかかる噴出ノズル管の使用態様を示す説明図である(実施例4)。

【図9】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例5)。

【発明を実施するための形態】

【0021】

本発明は、ノズル管本体10における中空部内に、該ノズル管本体10の内径よりも小径の貫通孔21を有する弁20が備えられていることを第一の特徴とする。また、本発明は、ノズル管本体10の噴出口近傍に、該ノズル管本体10の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることを第二の特徴とする。以下、本発明にかかる噴出ノズル管1の製造方法並びにその方法により製造される噴出ノズル管1の実施形態を、図面に基づき説明する。

【0022】

なお、本発明は、下記の実施形態に示した構成に特に限定されるものではなく、本発明の技術的思想の要旨に逸脱しない範囲で任意に変更することができるものである。

【実施例1】

【0023】

図1及び図2は、本発明にかかる噴出ノズル管1の製造方法の第一の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10は、熱可塑性を有する合成樹脂素材、例えばLDPE(低密度ポリエチレン)等により製造されている。

【0024】

まず初めに、ノズル管本体10の中空部内に、所定径幅を有する針材11を差込み配置する。なお、針材11の径幅は、そのままノズル管本体10に形成される貫通孔21の径幅となる。したがって、該針材11の径幅については、噴出量などを考慮して任意に決定される。

また、ノズル管本体10の中空部内に差込み配置される針材11の本数について、図面では一本の場合について例示しているが、かかる態様に限らず、噴出量などを基に最終的に形成される一の弁20における貫通孔21の数を考慮して、適宜決定される。

【0025】

次に、ノズル管本体10の中空部内に針材11が差込み配置された状態で、ノズル管本体10の所定位置を加熱する。加熱方法については特に限定はなく、また、ノズル管本体10の加熱温度については、少なくともノズル管本体10が形状変化可能な程度に軟化する温度にまで加熱される。ノズル管本体10は熱可塑性を有しているため、加熱によりノズル管本体10の加熱箇所は軟化する。ノズル管本体10における加熱する位置については、特に限定するものではなく、先端部位や中間位置など弁20を形成する位置に合わせて適宜決定される。なお、形成された弁20を通過して均一混合された内容物BとガスGをその状態のまま噴出口から噴出すべく、例えば、ノズル管本体10における噴出口13を備えた先端部14に近い位置を加熱するのが望ましい。また、ノズル管本体10における加熱すべき長さについても特に限定はなく、噴出量などを基に最終的に形成される弁20の長さを考慮して、適宜決定される。

【0026】

なお、ノズル管本体10における加熱する位置すなわち弁20が形成される位置について、先端部14から所定間隔を置いてノズル管本体10の中間所定位置とする態様が望ましく、この態様を採用することにより、ノズル管本体10において弁20と先端部14との間に混合室16が形成されることとなる。内容物Bに溶け込んだガスGは、弁20を通過した際に内容物Bから部分的に分離されることとなるが、かかる混合室16を形成することにより、缶から予め気体として噴出されてきたガスGを含め弁20で分離されたガスGと内容物Bとが該混合室16内において撹拌が行われ、内容物BとガスGとの均一混合が図られて泡状になって、安定した噴出に資することとなる。

なお、このとき噴出口13は、先端部14または混合室16における所定中間位置のいずれか一方若しくは両方に備えられる。

【0027】

加熱によってノズル管本体10所定箇所が軟化した後、その軟化した箇所をノズル管本体10の長さ方向における両端側から押し込み、ノズル管本体10を形状変化させる。このとき、ノズル管本体10の外径に変化がないよう、その外周面は押さえられる。これにより、軟化したノズル管本体10は、外側に迫り出すことなく、中空部を塞ぐように内側に迫り出すこととなる。

【0028】

その後、ノズル管本体10の加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、ノズル管本体10は、中空部を塞ぐように内側に迫り出した状態で固化される。

【0029】

冷却して固化した後、ノズル管本体10の中空部内に差込み配置された針材11が引き抜かれることで、本実施例にかかる噴出ノズル管1が完成する。図3は、本実施例にかかる製造方法により製造された噴出ノズル管1の実施形態を示す断面図である。

【0030】

図3に示すように、完成した噴出ノズル管1は、ノズル管本体10の所定中間位置において、針材11により貫通孔21が形成された状態で、中空部内に軟化したノズル管本体10が中空部を塞ぐように迫り出し固化されている。これにより、その迫り出した部分が弁20として機能し、全体として弁20を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、当該弁20の作用により流量を調整しつつ、内容物B噴出のためのガス圧を長時間一定に保つことができるとともに、該弁20(貫通孔21)を通過したガスGが気泡化して内容物Bと泡状に均一混合されて、安定した噴出が可能となる。

【0031】

なお、本実施例を説明する図面(図1乃至図3)では、ノズル管本体10の中空部内に差込み配置される針材11について直棒状のものを用いることにより、ストレート状の貫通孔21を有する弁20が備えられた場合について示されているが、針材11の形状についてはこれに限らず、例えば、螺旋状や鉤型状の針材11を用いる態様も考え得る。

【0032】

図6は、ノズル管本体10の中空部内に差込み配置される針材11について、螺旋状の針材11を用いた場合の完成した噴出ノズル管1について示されている。すなわち、螺旋状の針材11を用いることで、弁20にはスパイラル状の貫通孔21が形成されることとなり、ストレート状の貫通孔21と比べ、弁20の長さを変えることなく貫通孔21の長さをより長くすることが可能となる。

【実施例2】

【0033】

図4は、本発明にかかる噴出ノズル管1の製造方法の第二の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10について、熱可塑性を有する合成樹脂素材により製造されることは、第一の実施例と同様である。

【0034】

まず初めに、ノズル管本体10の中空部内に、所定径幅を有する針材11を差込み配置する。なお、針材11の径幅は、そのままノズル管本体10に形成される貫通孔21の径幅となる。したがって、該針材11の径幅については、噴出量などを考慮して任意に決定される。

また、ノズル管本体10の中空部内に差込み配置される針材11の本数について、図面では一本の場合について例示しているが、かかる態様に限らず、上記第一の実施例と同様、噴出量などを基に最終的に形成される一の弁20における貫通孔21の数を考慮して、適宜決定される。

さらに、中空部内に差込み配置される針材11の形状については、上記第一の実施例と同様、図面に示すような直棒状の針材11を用いる態様のほか、螺旋状や鉤型状の針材11を用いる態様も考えられ、特に限定はない。

【0035】

次に、ノズル管本体10の外周における所定位置に、熱収縮チューブ12を嵌合する。ノズル管本体10における熱収縮チューブ12を嵌合する位置については、特に限定するものではなく、先端部位や中間位置など弁20を形成する位置に合わせて適宜決定される。なお、形成された弁20を通過して均一混合された内容物BとガスGをその状態のまま噴出口から噴出すべく、例えば、ノズル管本体10における噴出口13を備えた先端部14に近い位置に熱収縮チューブ12を嵌合するのが望ましい。また、嵌合すべき熱収縮チューブ12の長さについても特に限定はなく、噴出量などを基に最終的に形成される弁20の長さを考慮して、適宜決定される。

【0036】

なお、ノズル管本体10における熱収縮チューブ12を嵌合する位置すなわち弁20が形成される位置について、先端部14から所定間隔を置いてノズル管本体10の中間所定位置とする態様が望ましく、この態様を採用することにより、ノズル管本体10において弁20と先端部14との間に混合室16が形成されることとなる。かかる混合室16を形成することによる作用効果並びに噴出口13が備えられる箇所については、上記第一の実施例と同様である。

【0037】

次いで、ノズル管本体10に嵌合された熱収縮チューブ12を加熱する。加熱方法については特に限定はなく、また、熱収縮チューブ12の加熱温度については、該熱収縮チューブ12の収縮温度並びにノズル管本体10が形状変化可能な程度に軟化する温度を考慮して、適宜決定される。熱収縮チューブ12は、加熱されると収縮する作用を有しているため、加熱により径が小さくなる。また、ノズル管本体10は熱可塑性を有しているため、加熱によりノズル管本体10の加熱箇所は軟化する。これらの相互作用を利用して、加熱により熱収縮チューブ12を収縮させることでノズル管本体10を外周側から締め付け、このとき加熱により軟化したノズル管本体10は中空部を塞ぐように内側に迫り出し、形状変化させられることとなる。

なお、加熱による熱収縮チューブ12の収縮程度については、特に限定はないが、例えば、図面に示すように、熱収縮チューブ12の外径がノズル管本体10の外径に一致する程度に収縮させる態様が考え得る。

【0038】

その後、熱収縮チューブ12並びにノズル管本体10の加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、熱収縮チューブ12は、ノズル管本体10を外周側から押し込んで締め付けた状態で固化されるとともに、ノズル管本体10は、熱収縮チューブ12の締め付けにより中空部を塞ぐように内側に迫り出した状態で固化される。

【0039】

冷却して固化した後、ノズル管本体10の中空部内に差込み配置された針材11が引き抜かれることで、本実施例にかかる噴出ノズル管1が完成する。図5は、本実施例にかかる製造方法により製造された噴出ノズル管1の実施形態を示す断面図である。

【0040】

図5に示すように、完成した噴出ノズル管1は、ノズル管本体10の所定中間位置において、針材11により貫通孔21が形成された状態で、外周側からの熱収縮チューブ12の締め付けにより、中空部内に軟化したノズル管本体10が中空部を塞ぐように迫り出し固化されている。これにより、その迫り出した部分が弁20として機能し、全体として弁20を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、前記第一の実施例と同様、当該弁20の作用により流量を調整しつつ、内容物B噴出のためのガス圧を長時間一定に保つことができるとともに、該弁20(貫通孔21)を通過したガスGが気泡化して内容物Bと泡状に均一混合されて、安定した噴出が可能となる。

【実施例3】

【0041】

以上の各実施例の通り完成する本発明にかかる噴出ノズル管1について、その作用効果を確認すべく、弁20を備えていない従来のノズル管との比較実験を行った。かかる比較実験は、圧力0.5Mpaのエアゾール缶を用い、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.2mmと0.3mmの二種類について、また、該貫通孔21の長さが7mm、14mm及び21mmの三種類について、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。当該実験結果について、下記表に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

【表4】

【0046】

表1は各実験対象についての時系列ごとの噴出量の推移を示しており、表2はその実験結果をグラフ化したものである。

表からわかるように、弁20の有無によって噴出量の調整及び時系列ごとの噴出量の推移に明らかな作用効果の差があることがわかる。すなわち、弁20を備えることで、噴出量を調整して抑える効果を発揮するとともに、噴出初期と噴出最終期との噴出量の変化を抑えて、終始安定した噴出を実現することが可能となる。

【0047】

なお、かかる噴出初期と噴出最終期との噴出量の変化抑制効果については、表3及び表4によってさらに明白となる。すなわち、表3は上記表1に示す実験結果を基に最初の噴出量と最終噴出量との比較を示しており、表4はその実験結果をグラフ化したものである。

表からわかるように、弁20の有無によって最初の噴出量と最終噴出量との変化に明らかな作用効果の差があることがわかる。

【0048】

ところで、表1乃至表4をみると、貫通孔21の径幅によって噴出量に変化が生じていることがわかる。すなわち、同一長さの貫通孔21について、その径幅が0.2mmと0.3mmとでは、0.3mmの方が噴出量は多くなる。したがって、かかる貫通孔21の径幅は、噴出量の調整に効果を発揮している。

また、同様に表1乃至表4をみると、貫通孔21の長さによって時系列ごとの噴出量の推移に変化が生じていることがわかる。すなわち、同一径幅の貫通孔21について、その長さが7mmと14mmと21mmとで比較した場合、7mmよりも14mm、14mmよりも21mmの場合に時系列ごとの噴出量の推移変化の差が小さくなる。したがって、かかる貫通孔21の長さは、噴出初期と噴出最終期との噴出量の変化を抑える効果を発揮している。

【0049】

かかる貫通孔21の長さの違いによる時系列ごとの噴出量の推移変化についての他の実験結果を、下記表5乃至表8に示す。なお、当該実験は、圧力0.22Mpaという低圧力のエアゾール缶を用い、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.3mm、該貫通孔21の長さが7mmと21mmの二種類について、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。

【0050】

【表5】

【0051】

【表6】

【0052】

【表7】

【0053】

【表8】

【0054】

上記表5乃至表8からわかるように、貫通孔21の長さが7mmと21mmとで比較した場合、7mmよりも21mmの場合に時系列ごとの噴出量の推移変化の差が小さくなっていることがわかる。すなわち、貫通孔21の長さを長くすることで、噴出初期と噴出最終期との噴出量の変化を抑える効果を奏し、より安定した噴出を実現することが可能となる。

【0055】

次に、噴出圧力の違いによる弁20の特性についての実験結果を、下記表9乃至表10に示す。なお、当該実験は、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.3mm、該貫通孔21の長さが7mmの場合に、圧力0.38Mpaと0.22Mpaの二種類のエアゾール缶を用いて、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。

【0056】

【表9】

【0057】

【表10】

【0058】

【表11】

【0059】

【表12】

【0060】

上記表9乃至表12からわかるように、噴出圧力の違いによる噴出量の違いはあるものの、いずれも同様の安定した噴出特性の効果を得ることができた。したがって、噴出圧力の相違に関係なく、弁20の作用効果が発揮されることとなり、当該弁20を備える本発明にかかる噴出ノズル管1について、あらゆる噴出用のノズル管として使用することが可能であることを証明するものである。

【実施例4】

【0061】

図7は、本発明にかかる噴出ノズル管1の製造方法の第四の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10は、熱可塑性を有する合成樹脂素材、例えばLDPE(低密度ポリエチレン)等により製造されている。

【0062】

まず初めに、ノズル管本体10に流路15まで貫通する切り込み31を入れる。切り込み31を入れる位置については、ノズル管本体10おける噴出口13の近傍であって、かつ、ノズル管本体10の先端部14と噴出口13との間の所定中間位置となる。また、切り込み31を入れる方向は、ノズル管本体10の長さ方向となる。

このとき、入れられる切り込み31の長さについては、特に限定はなく、該切り込み31によりできる切片32をノズル管本体10の外径より外側へどの程度膨らませるか、すなわち、噴出口13と噴出先壁面等対象物との距離などを考慮して、任意に決定される。

【0063】

切り込み31は、一のノズル管本体10に対し複数入れられることとなる。該切り込み31の数については、複数であれば特に限定するものではないが、噴出ノズル管1が噴出先のどの方向位置にあってもセンタリング機能を果たせるよう、少なくとも三以上の切り込み31を入れることが望ましく、これにより三以上の切片32が設けられることとなる

なお、かかる複数の切り込み31は、ノズル管本体10外周に対し均等間隔で入れられることが望ましい。これにより、設けられる切片32の幅は夫々均等となる。

【0064】

次に、上記切り込み31によりできた切片32を加熱して、軟化させる。加熱方法については特に限定はなく、また、加熱温度については、少なくとも切片32が形状変化可能な程度に軟化する温度にまで加熱される。ノズル管本体10は熱可塑性を有しているため、加熱により加熱箇所である切片32は軟化する。

【0065】

加熱により切片32が軟化した後、その軟化した切片32をノズル管本体10の長さ方向における両端側から押し込み、該切片32を形状変化させる。このとき、切片32がノズル管本体10の外径より外側へ膨むように、形状変化させる。

【0066】

その後、加熱された切片32を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、切片32は、ノズル管本体10の外径より外側へ膨らんだ状態のまま、固化される。

【0067】

以上の工程を経ることにより、本実施例にかかる噴出ノズル管1が完成する。本実施例にかかる製造方法により製造された噴出ノズル管1によれば、ノズル管本体10の噴出口13近傍において、切り込み31によりできた切片32が該ノズル管本体10の外径より外側へ膨らんだ状態で固化されている。これにより、その膨らんだ部分が噴出口13のセンタリング位置決めを行うべく作用し、全体としてセンタリング機構30を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、外側へ膨らんだ切片32が噴出先の壁面等対象物に接触することで、逆にノズル管本体10の先端部14が該壁面等対象物に接触することを避けることができ、これにより噴出口13を噴出先の中空に位置させることが可能となる。これにより、スプレー缶等の内容物BをガスGとの混合状態を保ちつつ噴出口13から噴出先へ噴出することが可能となり、よって内容物Bを噴出先に満遍なく行き渡らせることが可能となる

【0068】

ところで、本実施例において完成した噴出ノズル1の使用態様は、以下の通りである。図8は、本実施例にかかる製造方法により製造された噴出ノズル管1の使用態様を示す説明図である。

すなわち、本実施例にかかる噴出ノズル1を噴出先に挿入する場合、外側へ膨らんだ切片32が挿入の邪魔にならないよう、ノズル管本体10の外径よりひと回り大きい挿入管40を用意し、噴出ノズル1の先端部位に装着する。これにより、切片32は挿入管40内に収まって、それ以上外側へ膨らんだ状態とはならない。該挿入管40が装着された状態のまま噴出ノズル1を噴出先に挿入し、その先端部14が目的箇所に到着した段階で、噴出ノズル1についてはその位置を保ちつつ、挿入管40を手前側に引き下げるようにスライドさせる。すると噴出ノズル1の先端部14が挿入管40からむき出しとなり、該挿入管40内に収まっていた切片32が解放されて外側へ膨らんだ状態となって、噴出口13のセンタリング位置決めが行われることとなる。

【0069】

なお、本実施例にかかる噴出ノズル1を噴出先から挿出する場合については、上記挿入する場合の逆を行えばよい。すなわち、挿入管40を噴出ノズル1の先端部14側へスライドさせ、その状態のまま噴出先から挿出すればよい。

【実施例5】

【0070】

図9は、本発明にかかる噴出ノズル管1の製造方法の第五の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10について、熱可塑性を有する合成樹脂素材により製造されることは、第四の実施例と同様である。

【0071】

まず初めに、ノズル管本体10に流路15まで貫通する切り込み31を入れる。切り込み31を入れる位置については、ノズル管本体10おける噴出口13の近傍であって、かつ、ノズル管本体10の先端部14から噴出口13までの先端部位となる。また、切り込み31を入れる方向は、ノズル管本体10の長さ方向となる。

なお、入れられる切り込み31の長さについては、上記第四の実施例と同様、特に限定はない。また、切り込み31の数や間隔についても、上記第四の実施例と同様である

【0072】

次に、上記切り込み31によりノズル管本体10の先端部位が分割されてできた切片32を、夫々ノズル管本体10の外径より外側に膨らんだ状態に折り返す。折り返す際には、夫々の先端32aがノズル管本体10の外周面に当接する状態まで折り返す。そして、ノズル管本体10の外周面に当接された先端32a全てが覆い被されるように、該当接箇所に所定長さの熱収縮チューブ12を嵌合する。このとき、嵌合すべき熱収縮チューブ12の長さについて、切片32の先端32aがノズル管本体10の外周面に当接された状態で固定可能であれば、特に限定するものではない。

【0073】

次いで、かかる熱収縮チューブ12が嵌合された箇所を加熱する。加熱方法については特に限定はなく、また、熱収縮チューブ12の加熱温度については、該熱収縮チューブ12の収縮温度を考慮して、適宜決定される。熱収縮チューブ12は、加熱されると収縮する作用を有しているため、加熱により径が小さくなる。この作用を利用して、熱収縮チューブ12が切片32の先端32aに覆い被さった状態で加熱により収縮されることで、該先端32aは熱収縮チューブ12により保持されることとなる。

【0074】

なお、加熱による熱収縮チューブ12の収縮程度については、特に限定はないが、例えば、熱収縮チューブ12の外径がノズル管本体10の外径に一致する程度に収縮させる態様が考え得る。

また、熱収縮チューブ12の加熱の際、ノズル管本体10も同時に軟化することで流路15が閉鎖されてしまわないよう、ノズル管本体10の中空部内に所定径幅を有する針材11を差込み配置することが望ましい。かかる針材11の径幅については特に限定はないが、例えば上記第二の実施例に記載の弁20における貫通孔21の径幅を有する針材11を差し込むことで、本実施例におけるセンタリング機構30とともに弁20も同時に形成する態様も可能である。なお、針材11を差し込んだ場合に、該針材11を冷却することで、必要に応じて加熱によるノズル管本体10の軟化を防止する態様も考え得る。かかる針材11の冷却方法としては、例えば該針材11としてパイプ状のものを用いて、その中空内に冷却水などの冷却剤を通す態様などが考え得る。

【0075】

その後、加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、熱収縮チューブ12は、ノズル管本体10を外周側から押し込んで締め付けた状態で固化されるとともに、切片32の先端32aをノズル管本体10の外周面に当接された状態で保持しつつ固定することとなり、その結果として切片32は、ノズル管本体10の外径より外側へ膨らんだ状態となっている。

【0076】

以上の工程を経ることにより、本実施例にかかる噴出ノズル管1が完成する。本実施例にかかる製造方法により製造された噴出ノズル管1によれば、ノズル管本体10の噴出口13近傍において、切り込み31によりできた切片32の先端32aがノズル管本体10の外周面に当接された状態で外周側からの熱収縮チューブ12の締め付けにより固定されることで、該切片32がノズル管本体10の外径より外側へ膨らんだ状態となっている。これにより、その膨らんだ部分が噴出口13のセンタリング位置決めを行うべく作用し、全体としてセンタリング機構30を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、外側へ膨らんだ切片32が噴出先の壁面等対象物に接触することで、逆にノズル管本体10の先端部14が該壁面等対象物に接触することを避けることができ、これにより噴出口13を噴出先の中空に位置させることが可能となる。これにより、スプレー缶等の内容物BをガスGとの混合状態を保ちつつ噴出口13から噴出先へ噴出することが可能となり、よって内容物Bを噴出先に満遍なく行き渡らせることが可能となる

【0077】

なお、本実施例において完成した噴出ノズル1の使用態様については、上記第四の実施例における使用態様と同様である。

【産業上の利用可能性】

【0078】

本発明は、簡易な製造方法により、優れた効果を奏する噴出ノズル管1を提供するものである。具体的には、従前の熱可塑性を有するノズル管本体10に、加熱処理と併せて簡単な工夫を施すことで製造でき、また、その製造された噴出ノズル管1によれば、安定かつ一定の噴出を実現可能であって、本発明の産業上の利用可能性は非常に高いものと思量する。

【符号の説明】

【0079】

1 噴出ノズル管

10 ノズル管本体

11 針材

12 熱収縮チューブ

13 噴出口

14 先端部

15 流路

16 混合室

20 弁

21 貫通孔

30 センタリング機構

31 切り込み

32 切片

32a 先端

B 内容物

G ガス

【技術分野】

【0001】

本発明は、噴出ノズル管に関し、詳しくは、弁機能及びセンタリング機能を備える噴出ノズル管に関するものである。

【背景技術】

【0002】

スプレー・エアゾールといったものの構造において、スプレー缶・エアゾール缶には内容物のほか該内容物を噴出するためのLPG・ブタン等液化ガスや窒素・炭酸・空気等のガスが封入され、缶の上方に設けられた噴出ノズルや、あるいは、該噴出ノズルに更にノズル管を取り付けて該ノズル管の先端部に設けた開口を噴出口として、缶内の内容物が噴出される構造となっている。

【0003】

後者、すなわちノズル管を取り付けて内容物を噴出する場合において、ノズル管内には内容物とガスが交互に管内に進入することとなり、その結果ノズル管先端部の噴出口から内容物が断続的に噴出されることとなって、安定した噴出が行われないという問題があった。

また、内容物の噴出量については、缶内におけるガスの圧力に左右されることとなるため、初めのうちは強い圧力で噴出されるが、時間の経過によるガス圧の低下とともに急激に噴出が弱まることとなり、その結果噴出量が一定しないという問題もあった。

【0004】

内容物の安定かつ一定の噴出を実現するためには、長時間一定のガス圧を実現するとともに、内容物とガスとがノズル管内で分断せずに上手く混合させることが必要となる。そのため、従来より、長時間安定したガス圧を得られるガスの開発やスプレー缶自体の構造的改良について、種々研究されてきているものの未だ研究途上であり、一方、ノズル管の構造として内容物の安定かつ一定の噴出を実現するノズル管については、従来から流量安定器を用いる方法があるが、ノズル内部に装着できるものではないとともに調整が必要であり、かつ、構造が複雑で製品コスト的に高価であるため、誰でも安定した噴出を実現できるものではなかった。

【0005】

また、ノズル管のもう一つの問題は、内容物の噴出先が狭いスペースであったり、その先端部を所定管内等に挿入して噴出を行うような場合に、ノズル管先端が噴出先壁面等の対象物に接触した状態で噴出が行われてしまうことであった。すなわち、スプレー缶等の内容物を噴出先に満遍なく行き渡らせるためには、該内容物とガスとが混合状態のまま噴出される必要があるが、ノズル管先端が噴出先対象物に接触状態である場合、噴出口から噴出された内容物とガスとの混合物が噴出先壁面等に当たることで液化され、結果として内容物が噴出先壁面等に付着した状態となって、噴出先に満遍なく行き渡らせることができないという問題があった。

【0006】

かかる問題の具体例として、現在生産され使用されている自動車の吸入系から燃焼室に付着したカーボン汚れを除去する場合が挙げられる。すなわち、かかる吸入系には、ブローバイガスとともに運ばれてきたカーボンおよびスラッジが吸入管内部に付着してアイドリングの不調現象が発生したり、また、燃焼室内部には、ピストンヘッドをはじめピストンリングや吸入排気バルブおよびシリンダーヘッドなどにカーボン汚れが付着することで、噴射された燃料を前記カーボン汚れが吸着してしまい、燃焼遅れや不完全燃焼が発生することは、周知の事実である。したがって、前記カーボン汚れを除去することが機能・性能の回復に非常に有効となるため、従来より種々の方法にて該カーボン汚れを除去する試みが行われているが、その中でも一般的主流の方法としてはカーボン汚れを除去する洗浄液を吸入系から噴射する方法であり、その具体的方法はノズル管を吸入系に挿入して洗浄液を噴射するというものである。しかしながら、当該方法によると、上記した問題があるため、洗浄液が満遍なく行き渡ることなく、偏った部分にだけ効果を発揮するのみであった。

【0007】

かかる問題を解決するためには、ノズルの先端(噴出口)を吸入管内面などの噴出先壁面等から浮かせること(センタリング)が必要であるものの、それを簡易に実現するノズル管は存在せず、従来においては、吸入管やエアクリーナーダクトなどを取り外してセンタリングセットツールを取り付けることで、ノズルのセンタリングが行われているのみであった。しかしながら、かかるセンタリングセットツールを取り付ける方法は、分解・復元作業が必要であって時間と手間が掛かり、取り付けに際しても熟練が必要であって、普及するには至っていないのが現状である。

【0008】

【特許文献1】特開2008−307499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記問題点に鑑み、内容物の安定かつ一定の噴出を実現することができるとともに、安価で容易に製造可能な噴出ノズル管を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記目的を達成するため、請求項1記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、ノズル管本体の所定位置を所定長さだけ加熱して軟化させる工程と、加熱により軟化された箇所をノズル管本体の外径に変化がないように押さえつつノズル管本体の長さ方向における両端側から押し込む工程と、加熱された箇所を冷却して固化する工程と、固化後に針材を引き抜く工程と、から構成されている。

【0011】

また、請求項2記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、ノズル管本体の外周における所定位置に所定長さの熱収縮チューブを嵌合する工程と、熱収縮チューブが嵌合された箇所を加熱してノズル管本体を軟化させるとともに該熱収縮チューブを収縮させる工程と、加熱された箇所を冷却して固化する工程と、固化後に針材を引き抜く工程と、から構成されている。

【0012】

さらに、請求項3記載の本発明は、前記製造方法により製造される噴出ノズル管であって、ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられている構造となっている。

【0013】

またさらに、請求項4記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体における噴出口の近傍であって且つ先端部と噴出口との所定中間位置においてノズル管本体の長さ方向に所定長さの切り込みを複数入れる工程と、切り込みによりできた切片を加熱して軟化させる工程と、加熱により軟化された切片をノズル管本体の長さ方向における両端側から押し込んで該切片をノズル管本体の外径より外側へ膨らませる工程と、外側へ膨らんだ切片をその状態のまま冷却して固化する工程と、から構成されている。

【0014】

さらにまた、請求項5記載の本発明は、熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、ノズル管本体における噴出口の近傍であって且つ先端から噴出口までの先端部位においてノズル管本体の長さ方向に先端部から所定長さの切り込みを複数入れる工程と、切り込みによりノズル管本体の先端部位が分割されてできた切片を夫々ノズル管本体の外径より外側に膨らんだ状態に折り返しつつ夫々の先端をノズル管本体の外周面に当接させた状態で、該当接箇所に所定長さの熱収縮チューブを嵌合する工程と、熱収縮チューブが嵌合された箇所を加熱して該熱収縮チューブを収縮させる工程と、加熱された箇所を冷却して固化する工程と、から構成されている。

【0015】

そしてまた、請求項6記載の本発明は、前記製造方法により製造される噴出ノズル管であって、ノズル管本体の噴出口近傍に、該ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられている構造となっている。

【発明の効果】

【0016】

本発明にかかる弁機能を備えた噴出ノズル管の製造方法によれば、熱可塑性を有する従来のノズル管本体における中空部内に針材を差込み配置した状態で、外部から熱を加えた上で適宜簡単な工程を経ることで、ノズル管本体に弁機能を備えさせることが可能となり、これにより安定かつ一定の噴出を実現する噴出ノズル管を製造することが可能となる。

【0017】

また、本発明にかかる弁機能を備えた噴出ノズル管によれば、ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられているため、該弁を介することでガス圧の一定化が図られ、内容物の噴出量が噴出初期と終末期とで変化が少なく安定的噴出を長時間持続することができるとともに、望む流量が得られ、かつ、該弁の作用で内容物に溶け込んでいるガスが内容物から部分的に分離され、弁通過後に混合室において撹拌がなされて内容物とガスとの均一混合が図られ泡状となって、安定的な噴出を行うことが可能となる。

【0018】

さらに、本発明にかかるセンタリング機能を備えた噴出ノズル管の製造方法によれば、ノズル管本体に切り込みを入れて熱を加えるという簡易な工程で、噴出ノズル管に噴出口のセンタリング位置決めを行う機構を備えさせることが可能となり、これによりスプレー缶等の内容物を噴出先へ満遍なく行き渡らせることが実現できる噴出ノズル管を製造することが可能となる。

【0019】

そしてまた、本発明にかかるセンタリング機能を備えた噴出ノズル管によれば、ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることで、ノズル管先端が噴出先の壁面等対象物に接触することを避けることができるため、スプレー缶等の内容物をガスとの混合状態を保ちつつ噴出口から噴出先へ噴出することが可能となり、よって内容物を噴出先に満遍なく行き渡らせることが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例1)。

【図2】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例1)。

【図3】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例1)。

【図4】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例1)。

【図5】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例2)。

【図6】本発明にかかる噴出ノズル管の実施形態を示す断面図である(実施例2)。

【図7】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例4)。

【図8】本発明にかかる噴出ノズル管の使用態様を示す説明図である(実施例4)。

【図9】本発明にかかる噴出ノズル管の製造方法の実施形態を示すフロー図である(実施例5)。

【発明を実施するための形態】

【0021】

本発明は、ノズル管本体10における中空部内に、該ノズル管本体10の内径よりも小径の貫通孔21を有する弁20が備えられていることを第一の特徴とする。また、本発明は、ノズル管本体10の噴出口近傍に、該ノズル管本体10の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることを第二の特徴とする。以下、本発明にかかる噴出ノズル管1の製造方法並びにその方法により製造される噴出ノズル管1の実施形態を、図面に基づき説明する。

【0022】

なお、本発明は、下記の実施形態に示した構成に特に限定されるものではなく、本発明の技術的思想の要旨に逸脱しない範囲で任意に変更することができるものである。

【実施例1】

【0023】

図1及び図2は、本発明にかかる噴出ノズル管1の製造方法の第一の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10は、熱可塑性を有する合成樹脂素材、例えばLDPE(低密度ポリエチレン)等により製造されている。

【0024】

まず初めに、ノズル管本体10の中空部内に、所定径幅を有する針材11を差込み配置する。なお、針材11の径幅は、そのままノズル管本体10に形成される貫通孔21の径幅となる。したがって、該針材11の径幅については、噴出量などを考慮して任意に決定される。

また、ノズル管本体10の中空部内に差込み配置される針材11の本数について、図面では一本の場合について例示しているが、かかる態様に限らず、噴出量などを基に最終的に形成される一の弁20における貫通孔21の数を考慮して、適宜決定される。

【0025】

次に、ノズル管本体10の中空部内に針材11が差込み配置された状態で、ノズル管本体10の所定位置を加熱する。加熱方法については特に限定はなく、また、ノズル管本体10の加熱温度については、少なくともノズル管本体10が形状変化可能な程度に軟化する温度にまで加熱される。ノズル管本体10は熱可塑性を有しているため、加熱によりノズル管本体10の加熱箇所は軟化する。ノズル管本体10における加熱する位置については、特に限定するものではなく、先端部位や中間位置など弁20を形成する位置に合わせて適宜決定される。なお、形成された弁20を通過して均一混合された内容物BとガスGをその状態のまま噴出口から噴出すべく、例えば、ノズル管本体10における噴出口13を備えた先端部14に近い位置を加熱するのが望ましい。また、ノズル管本体10における加熱すべき長さについても特に限定はなく、噴出量などを基に最終的に形成される弁20の長さを考慮して、適宜決定される。

【0026】

なお、ノズル管本体10における加熱する位置すなわち弁20が形成される位置について、先端部14から所定間隔を置いてノズル管本体10の中間所定位置とする態様が望ましく、この態様を採用することにより、ノズル管本体10において弁20と先端部14との間に混合室16が形成されることとなる。内容物Bに溶け込んだガスGは、弁20を通過した際に内容物Bから部分的に分離されることとなるが、かかる混合室16を形成することにより、缶から予め気体として噴出されてきたガスGを含め弁20で分離されたガスGと内容物Bとが該混合室16内において撹拌が行われ、内容物BとガスGとの均一混合が図られて泡状になって、安定した噴出に資することとなる。

なお、このとき噴出口13は、先端部14または混合室16における所定中間位置のいずれか一方若しくは両方に備えられる。

【0027】

加熱によってノズル管本体10所定箇所が軟化した後、その軟化した箇所をノズル管本体10の長さ方向における両端側から押し込み、ノズル管本体10を形状変化させる。このとき、ノズル管本体10の外径に変化がないよう、その外周面は押さえられる。これにより、軟化したノズル管本体10は、外側に迫り出すことなく、中空部を塞ぐように内側に迫り出すこととなる。

【0028】

その後、ノズル管本体10の加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、ノズル管本体10は、中空部を塞ぐように内側に迫り出した状態で固化される。

【0029】

冷却して固化した後、ノズル管本体10の中空部内に差込み配置された針材11が引き抜かれることで、本実施例にかかる噴出ノズル管1が完成する。図3は、本実施例にかかる製造方法により製造された噴出ノズル管1の実施形態を示す断面図である。

【0030】

図3に示すように、完成した噴出ノズル管1は、ノズル管本体10の所定中間位置において、針材11により貫通孔21が形成された状態で、中空部内に軟化したノズル管本体10が中空部を塞ぐように迫り出し固化されている。これにより、その迫り出した部分が弁20として機能し、全体として弁20を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、当該弁20の作用により流量を調整しつつ、内容物B噴出のためのガス圧を長時間一定に保つことができるとともに、該弁20(貫通孔21)を通過したガスGが気泡化して内容物Bと泡状に均一混合されて、安定した噴出が可能となる。

【0031】

なお、本実施例を説明する図面(図1乃至図3)では、ノズル管本体10の中空部内に差込み配置される針材11について直棒状のものを用いることにより、ストレート状の貫通孔21を有する弁20が備えられた場合について示されているが、針材11の形状についてはこれに限らず、例えば、螺旋状や鉤型状の針材11を用いる態様も考え得る。

【0032】

図6は、ノズル管本体10の中空部内に差込み配置される針材11について、螺旋状の針材11を用いた場合の完成した噴出ノズル管1について示されている。すなわち、螺旋状の針材11を用いることで、弁20にはスパイラル状の貫通孔21が形成されることとなり、ストレート状の貫通孔21と比べ、弁20の長さを変えることなく貫通孔21の長さをより長くすることが可能となる。

【実施例2】

【0033】

図4は、本発明にかかる噴出ノズル管1の製造方法の第二の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10について、熱可塑性を有する合成樹脂素材により製造されることは、第一の実施例と同様である。

【0034】

まず初めに、ノズル管本体10の中空部内に、所定径幅を有する針材11を差込み配置する。なお、針材11の径幅は、そのままノズル管本体10に形成される貫通孔21の径幅となる。したがって、該針材11の径幅については、噴出量などを考慮して任意に決定される。

また、ノズル管本体10の中空部内に差込み配置される針材11の本数について、図面では一本の場合について例示しているが、かかる態様に限らず、上記第一の実施例と同様、噴出量などを基に最終的に形成される一の弁20における貫通孔21の数を考慮して、適宜決定される。

さらに、中空部内に差込み配置される針材11の形状については、上記第一の実施例と同様、図面に示すような直棒状の針材11を用いる態様のほか、螺旋状や鉤型状の針材11を用いる態様も考えられ、特に限定はない。

【0035】

次に、ノズル管本体10の外周における所定位置に、熱収縮チューブ12を嵌合する。ノズル管本体10における熱収縮チューブ12を嵌合する位置については、特に限定するものではなく、先端部位や中間位置など弁20を形成する位置に合わせて適宜決定される。なお、形成された弁20を通過して均一混合された内容物BとガスGをその状態のまま噴出口から噴出すべく、例えば、ノズル管本体10における噴出口13を備えた先端部14に近い位置に熱収縮チューブ12を嵌合するのが望ましい。また、嵌合すべき熱収縮チューブ12の長さについても特に限定はなく、噴出量などを基に最終的に形成される弁20の長さを考慮して、適宜決定される。

【0036】

なお、ノズル管本体10における熱収縮チューブ12を嵌合する位置すなわち弁20が形成される位置について、先端部14から所定間隔を置いてノズル管本体10の中間所定位置とする態様が望ましく、この態様を採用することにより、ノズル管本体10において弁20と先端部14との間に混合室16が形成されることとなる。かかる混合室16を形成することによる作用効果並びに噴出口13が備えられる箇所については、上記第一の実施例と同様である。

【0037】

次いで、ノズル管本体10に嵌合された熱収縮チューブ12を加熱する。加熱方法については特に限定はなく、また、熱収縮チューブ12の加熱温度については、該熱収縮チューブ12の収縮温度並びにノズル管本体10が形状変化可能な程度に軟化する温度を考慮して、適宜決定される。熱収縮チューブ12は、加熱されると収縮する作用を有しているため、加熱により径が小さくなる。また、ノズル管本体10は熱可塑性を有しているため、加熱によりノズル管本体10の加熱箇所は軟化する。これらの相互作用を利用して、加熱により熱収縮チューブ12を収縮させることでノズル管本体10を外周側から締め付け、このとき加熱により軟化したノズル管本体10は中空部を塞ぐように内側に迫り出し、形状変化させられることとなる。

なお、加熱による熱収縮チューブ12の収縮程度については、特に限定はないが、例えば、図面に示すように、熱収縮チューブ12の外径がノズル管本体10の外径に一致する程度に収縮させる態様が考え得る。

【0038】

その後、熱収縮チューブ12並びにノズル管本体10の加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、熱収縮チューブ12は、ノズル管本体10を外周側から押し込んで締め付けた状態で固化されるとともに、ノズル管本体10は、熱収縮チューブ12の締め付けにより中空部を塞ぐように内側に迫り出した状態で固化される。

【0039】

冷却して固化した後、ノズル管本体10の中空部内に差込み配置された針材11が引き抜かれることで、本実施例にかかる噴出ノズル管1が完成する。図5は、本実施例にかかる製造方法により製造された噴出ノズル管1の実施形態を示す断面図である。

【0040】

図5に示すように、完成した噴出ノズル管1は、ノズル管本体10の所定中間位置において、針材11により貫通孔21が形成された状態で、外周側からの熱収縮チューブ12の締め付けにより、中空部内に軟化したノズル管本体10が中空部を塞ぐように迫り出し固化されている。これにより、その迫り出した部分が弁20として機能し、全体として弁20を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、前記第一の実施例と同様、当該弁20の作用により流量を調整しつつ、内容物B噴出のためのガス圧を長時間一定に保つことができるとともに、該弁20(貫通孔21)を通過したガスGが気泡化して内容物Bと泡状に均一混合されて、安定した噴出が可能となる。

【実施例3】

【0041】

以上の各実施例の通り完成する本発明にかかる噴出ノズル管1について、その作用効果を確認すべく、弁20を備えていない従来のノズル管との比較実験を行った。かかる比較実験は、圧力0.5Mpaのエアゾール缶を用い、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.2mmと0.3mmの二種類について、また、該貫通孔21の長さが7mm、14mm及び21mmの三種類について、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。当該実験結果について、下記表に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

【表4】

【0046】

表1は各実験対象についての時系列ごとの噴出量の推移を示しており、表2はその実験結果をグラフ化したものである。

表からわかるように、弁20の有無によって噴出量の調整及び時系列ごとの噴出量の推移に明らかな作用効果の差があることがわかる。すなわち、弁20を備えることで、噴出量を調整して抑える効果を発揮するとともに、噴出初期と噴出最終期との噴出量の変化を抑えて、終始安定した噴出を実現することが可能となる。

【0047】

なお、かかる噴出初期と噴出最終期との噴出量の変化抑制効果については、表3及び表4によってさらに明白となる。すなわち、表3は上記表1に示す実験結果を基に最初の噴出量と最終噴出量との比較を示しており、表4はその実験結果をグラフ化したものである。

表からわかるように、弁20の有無によって最初の噴出量と最終噴出量との変化に明らかな作用効果の差があることがわかる。

【0048】

ところで、表1乃至表4をみると、貫通孔21の径幅によって噴出量に変化が生じていることがわかる。すなわち、同一長さの貫通孔21について、その径幅が0.2mmと0.3mmとでは、0.3mmの方が噴出量は多くなる。したがって、かかる貫通孔21の径幅は、噴出量の調整に効果を発揮している。

また、同様に表1乃至表4をみると、貫通孔21の長さによって時系列ごとの噴出量の推移に変化が生じていることがわかる。すなわち、同一径幅の貫通孔21について、その長さが7mmと14mmと21mmとで比較した場合、7mmよりも14mm、14mmよりも21mmの場合に時系列ごとの噴出量の推移変化の差が小さくなる。したがって、かかる貫通孔21の長さは、噴出初期と噴出最終期との噴出量の変化を抑える効果を発揮している。

【0049】

かかる貫通孔21の長さの違いによる時系列ごとの噴出量の推移変化についての他の実験結果を、下記表5乃至表8に示す。なお、当該実験は、圧力0.22Mpaという低圧力のエアゾール缶を用い、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.3mm、該貫通孔21の長さが7mmと21mmの二種類について、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。

【0050】

【表5】

【0051】

【表6】

【0052】

【表7】

【0053】

【表8】

【0054】

上記表5乃至表8からわかるように、貫通孔21の長さが7mmと21mmとで比較した場合、7mmよりも21mmの場合に時系列ごとの噴出量の推移変化の差が小さくなっていることがわかる。すなわち、貫通孔21の長さを長くすることで、噴出初期と噴出最終期との噴出量の変化を抑える効果を奏し、より安定した噴出を実現することが可能となる。

【0055】

次に、噴出圧力の違いによる弁20の特性についての実験結果を、下記表9乃至表10に示す。なお、当該実験は、本発明にかかる噴出ノズル管1の構造として貫通孔21の径幅が0.3mm、該貫通孔21の長さが7mmの場合に、圧力0.38Mpaと0.22Mpaの二種類のエアゾール缶を用いて、時系列ごとの噴出量を測定することにより噴出特性を確認する実験を行ったものである。

【0056】

【表9】

【0057】

【表10】

【0058】

【表11】

【0059】

【表12】

【0060】

上記表9乃至表12からわかるように、噴出圧力の違いによる噴出量の違いはあるものの、いずれも同様の安定した噴出特性の効果を得ることができた。したがって、噴出圧力の相違に関係なく、弁20の作用効果が発揮されることとなり、当該弁20を備える本発明にかかる噴出ノズル管1について、あらゆる噴出用のノズル管として使用することが可能であることを証明するものである。

【実施例4】

【0061】

図7は、本発明にかかる噴出ノズル管1の製造方法の第四の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10は、熱可塑性を有する合成樹脂素材、例えばLDPE(低密度ポリエチレン)等により製造されている。

【0062】

まず初めに、ノズル管本体10に流路15まで貫通する切り込み31を入れる。切り込み31を入れる位置については、ノズル管本体10おける噴出口13の近傍であって、かつ、ノズル管本体10の先端部14と噴出口13との間の所定中間位置となる。また、切り込み31を入れる方向は、ノズル管本体10の長さ方向となる。

このとき、入れられる切り込み31の長さについては、特に限定はなく、該切り込み31によりできる切片32をノズル管本体10の外径より外側へどの程度膨らませるか、すなわち、噴出口13と噴出先壁面等対象物との距離などを考慮して、任意に決定される。

【0063】

切り込み31は、一のノズル管本体10に対し複数入れられることとなる。該切り込み31の数については、複数であれば特に限定するものではないが、噴出ノズル管1が噴出先のどの方向位置にあってもセンタリング機能を果たせるよう、少なくとも三以上の切り込み31を入れることが望ましく、これにより三以上の切片32が設けられることとなる

なお、かかる複数の切り込み31は、ノズル管本体10外周に対し均等間隔で入れられることが望ましい。これにより、設けられる切片32の幅は夫々均等となる。

【0064】

次に、上記切り込み31によりできた切片32を加熱して、軟化させる。加熱方法については特に限定はなく、また、加熱温度については、少なくとも切片32が形状変化可能な程度に軟化する温度にまで加熱される。ノズル管本体10は熱可塑性を有しているため、加熱により加熱箇所である切片32は軟化する。

【0065】

加熱により切片32が軟化した後、その軟化した切片32をノズル管本体10の長さ方向における両端側から押し込み、該切片32を形状変化させる。このとき、切片32がノズル管本体10の外径より外側へ膨むように、形状変化させる。

【0066】

その後、加熱された切片32を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、切片32は、ノズル管本体10の外径より外側へ膨らんだ状態のまま、固化される。

【0067】

以上の工程を経ることにより、本実施例にかかる噴出ノズル管1が完成する。本実施例にかかる製造方法により製造された噴出ノズル管1によれば、ノズル管本体10の噴出口13近傍において、切り込み31によりできた切片32が該ノズル管本体10の外径より外側へ膨らんだ状態で固化されている。これにより、その膨らんだ部分が噴出口13のセンタリング位置決めを行うべく作用し、全体としてセンタリング機構30を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、外側へ膨らんだ切片32が噴出先の壁面等対象物に接触することで、逆にノズル管本体10の先端部14が該壁面等対象物に接触することを避けることができ、これにより噴出口13を噴出先の中空に位置させることが可能となる。これにより、スプレー缶等の内容物BをガスGとの混合状態を保ちつつ噴出口13から噴出先へ噴出することが可能となり、よって内容物Bを噴出先に満遍なく行き渡らせることが可能となる

【0068】

ところで、本実施例において完成した噴出ノズル1の使用態様は、以下の通りである。図8は、本実施例にかかる製造方法により製造された噴出ノズル管1の使用態様を示す説明図である。

すなわち、本実施例にかかる噴出ノズル1を噴出先に挿入する場合、外側へ膨らんだ切片32が挿入の邪魔にならないよう、ノズル管本体10の外径よりひと回り大きい挿入管40を用意し、噴出ノズル1の先端部位に装着する。これにより、切片32は挿入管40内に収まって、それ以上外側へ膨らんだ状態とはならない。該挿入管40が装着された状態のまま噴出ノズル1を噴出先に挿入し、その先端部14が目的箇所に到着した段階で、噴出ノズル1についてはその位置を保ちつつ、挿入管40を手前側に引き下げるようにスライドさせる。すると噴出ノズル1の先端部14が挿入管40からむき出しとなり、該挿入管40内に収まっていた切片32が解放されて外側へ膨らんだ状態となって、噴出口13のセンタリング位置決めが行われることとなる。

【0069】

なお、本実施例にかかる噴出ノズル1を噴出先から挿出する場合については、上記挿入する場合の逆を行えばよい。すなわち、挿入管40を噴出ノズル1の先端部14側へスライドさせ、その状態のまま噴出先から挿出すればよい。

【実施例5】

【0070】

図9は、本発明にかかる噴出ノズル管1の製造方法の第五の実施例を示すフロー図である。

すなわち本発明は、ノズル管本体10を以下の工程で順次加工することにより、噴出ノズル管1を製造するものである。

なお、本実施例で使用するノズル管本体10について、熱可塑性を有する合成樹脂素材により製造されることは、第四の実施例と同様である。

【0071】

まず初めに、ノズル管本体10に流路15まで貫通する切り込み31を入れる。切り込み31を入れる位置については、ノズル管本体10おける噴出口13の近傍であって、かつ、ノズル管本体10の先端部14から噴出口13までの先端部位となる。また、切り込み31を入れる方向は、ノズル管本体10の長さ方向となる。

なお、入れられる切り込み31の長さについては、上記第四の実施例と同様、特に限定はない。また、切り込み31の数や間隔についても、上記第四の実施例と同様である

【0072】

次に、上記切り込み31によりノズル管本体10の先端部位が分割されてできた切片32を、夫々ノズル管本体10の外径より外側に膨らんだ状態に折り返す。折り返す際には、夫々の先端32aがノズル管本体10の外周面に当接する状態まで折り返す。そして、ノズル管本体10の外周面に当接された先端32a全てが覆い被されるように、該当接箇所に所定長さの熱収縮チューブ12を嵌合する。このとき、嵌合すべき熱収縮チューブ12の長さについて、切片32の先端32aがノズル管本体10の外周面に当接された状態で固定可能であれば、特に限定するものではない。

【0073】

次いで、かかる熱収縮チューブ12が嵌合された箇所を加熱する。加熱方法については特に限定はなく、また、熱収縮チューブ12の加熱温度については、該熱収縮チューブ12の収縮温度を考慮して、適宜決定される。熱収縮チューブ12は、加熱されると収縮する作用を有しているため、加熱により径が小さくなる。この作用を利用して、熱収縮チューブ12が切片32の先端32aに覆い被さった状態で加熱により収縮されることで、該先端32aは熱収縮チューブ12により保持されることとなる。

【0074】

なお、加熱による熱収縮チューブ12の収縮程度については、特に限定はないが、例えば、熱収縮チューブ12の外径がノズル管本体10の外径に一致する程度に収縮させる態様が考え得る。

また、熱収縮チューブ12の加熱の際、ノズル管本体10も同時に軟化することで流路15が閉鎖されてしまわないよう、ノズル管本体10の中空部内に所定径幅を有する針材11を差込み配置することが望ましい。かかる針材11の径幅については特に限定はないが、例えば上記第二の実施例に記載の弁20における貫通孔21の径幅を有する針材11を差し込むことで、本実施例におけるセンタリング機構30とともに弁20も同時に形成する態様も可能である。なお、針材11を差し込んだ場合に、該針材11を冷却することで、必要に応じて加熱によるノズル管本体10の軟化を防止する態様も考え得る。かかる針材11の冷却方法としては、例えば該針材11としてパイプ状のものを用いて、その中空内に冷却水などの冷却剤を通す態様などが考え得る。

【0075】

その後、加熱された箇所を冷却する。冷却する方法は、自然冷却と強制冷却とを問わず、任意である。冷却することにより、熱収縮チューブ12は、ノズル管本体10を外周側から押し込んで締め付けた状態で固化されるとともに、切片32の先端32aをノズル管本体10の外周面に当接された状態で保持しつつ固定することとなり、その結果として切片32は、ノズル管本体10の外径より外側へ膨らんだ状態となっている。

【0076】

以上の工程を経ることにより、本実施例にかかる噴出ノズル管1が完成する。本実施例にかかる製造方法により製造された噴出ノズル管1によれば、ノズル管本体10の噴出口13近傍において、切り込み31によりできた切片32の先端32aがノズル管本体10の外周面に当接された状態で外周側からの熱収縮チューブ12の締め付けにより固定されることで、該切片32がノズル管本体10の外径より外側へ膨らんだ状態となっている。これにより、その膨らんだ部分が噴出口13のセンタリング位置決めを行うべく作用し、全体としてセンタリング機構30を備えた噴出ノズル管1となる。したがって、本実施例にかかる噴出ノズル管1は、外側へ膨らんだ切片32が噴出先の壁面等対象物に接触することで、逆にノズル管本体10の先端部14が該壁面等対象物に接触することを避けることができ、これにより噴出口13を噴出先の中空に位置させることが可能となる。これにより、スプレー缶等の内容物BをガスGとの混合状態を保ちつつ噴出口13から噴出先へ噴出することが可能となり、よって内容物Bを噴出先に満遍なく行き渡らせることが可能となる

【0077】

なお、本実施例において完成した噴出ノズル1の使用態様については、上記第四の実施例における使用態様と同様である。

【産業上の利用可能性】

【0078】

本発明は、簡易な製造方法により、優れた効果を奏する噴出ノズル管1を提供するものである。具体的には、従前の熱可塑性を有するノズル管本体10に、加熱処理と併せて簡単な工夫を施すことで製造でき、また、その製造された噴出ノズル管1によれば、安定かつ一定の噴出を実現可能であって、本発明の産業上の利用可能性は非常に高いものと思量する。

【符号の説明】

【0079】

1 噴出ノズル管

10 ノズル管本体

11 針材

12 熱収縮チューブ

13 噴出口

14 先端部

15 流路

16 混合室

20 弁

21 貫通孔

30 センタリング機構

31 切り込み

32 切片

32a 先端

B 内容物

G ガス

【特許請求の範囲】

【請求項1】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、

ノズル管本体の所定位置を所定長さだけ加熱して軟化させる工程と、

加熱により軟化された箇所をノズル管本体の外径に変化がないように押さえつつノズル管本体の長さ方向における両端側から押し込む工程と、

加熱された箇所を冷却して固化する工程と、

固化後に針材を引き抜く工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項2】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、

ノズル管本体の外周における所定位置に所定長さの熱収縮チューブを嵌合する工程と、

熱収縮チューブが嵌合された箇所を加熱してノズル管本体を軟化させるとともに該熱収縮チューブを収縮させる工程と、

加熱された箇所を冷却して固化する工程と、

固化後に針材を引き抜く工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項3】

前記請求項1または請求項2に記載の方法により製造される噴出ノズル管であって、

ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられていることを特徴とする噴出ノズル管。

【請求項4】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体における噴出口の近傍であって且つ先端部と噴出口との所定中間位置においてノズル管本体の長さ方向に所定長さの切り込みを複数入れる工程と、

切り込みによりできた切片を加熱して軟化させる工程と、

加熱により軟化された切片をノズル管本体の長さ方向における両端側から押し込んで該切片をノズル管本体の外径より外側へ膨らませる工程と、

外側へ膨らんだ切片をその状態のまま冷却して固化する工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項5】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体における噴出口の近傍であって且つ先端部から噴出口までの先端部位においてノズル管本体の長さ方向に先端部から所定長さの切り込みを複数入れる工程と、

切り込みによりノズル管本体の先端部位が分割されてできた切片を夫々ノズル管本体の外径より外側に膨らんだ状態に折り返しつつ夫々の先端部をノズル管本体の外周面に当接させた状態で、該当接箇所に所定長さの熱収縮チューブを嵌合する工程と、

熱収縮チューブが嵌合された箇所を加熱して該熱収縮チューブを収縮させる工程と、

加熱された箇所を冷却して固化する工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項6】

前記請求項4または請求項5に記載の方法により製造される噴出ノズル管であって、

ノズル管本体の噴出口近傍に、該ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることを特徴とする噴出ノズル管。

【請求項1】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、

ノズル管本体の所定位置を所定長さだけ加熱して軟化させる工程と、

加熱により軟化された箇所をノズル管本体の外径に変化がないように押さえつつノズル管本体の長さ方向における両端側から押し込む工程と、

加熱された箇所を冷却して固化する工程と、

固化後に針材を引き抜く工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項2】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体から弁機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体の中空部内に所定径幅を有する針材を差込み配置する工程と、

ノズル管本体の外周における所定位置に所定長さの熱収縮チューブを嵌合する工程と、

熱収縮チューブが嵌合された箇所を加熱してノズル管本体を軟化させるとともに該熱収縮チューブを収縮させる工程と、

加熱された箇所を冷却して固化する工程と、

固化後に針材を引き抜く工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項3】

前記請求項1または請求項2に記載の方法により製造される噴出ノズル管であって、

ノズル管本体の中空部内に、該ノズル管本体の内径よりも小径の貫通孔を有する弁が備えられていることを特徴とする噴出ノズル管。

【請求項4】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体における噴出口の近傍であって且つ先端部と噴出口との所定中間位置においてノズル管本体の長さ方向に所定長さの切り込みを複数入れる工程と、

切り込みによりできた切片を加熱して軟化させる工程と、

加熱により軟化された切片をノズル管本体の長さ方向における両端側から押し込んで該切片をノズル管本体の外径より外側へ膨らませる工程と、

外側へ膨らんだ切片をその状態のまま冷却して固化する工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項5】

熱可塑性を有する合成樹脂素材により製造されたノズル管本体からセンタリング機能を備える噴出ノズル管を製造するための方法であって、

ノズル管本体における噴出口の近傍であって且つ先端部から噴出口までの先端部位においてノズル管本体の長さ方向に先端部から所定長さの切り込みを複数入れる工程と、

切り込みによりノズル管本体の先端部位が分割されてできた切片を夫々ノズル管本体の外径より外側に膨らんだ状態に折り返しつつ夫々の先端部をノズル管本体の外周面に当接させた状態で、該当接箇所に所定長さの熱収縮チューブを嵌合する工程と、

熱収縮チューブが嵌合された箇所を加熱して該熱収縮チューブを収縮させる工程と、

加熱された箇所を冷却して固化する工程と、

から成ることを特徴とする噴出ノズル管の製造方法。

【請求項6】

前記請求項4または請求項5に記載の方法により製造される噴出ノズル管であって、

ノズル管本体の噴出口近傍に、該ノズル管本体の外径より外側へ膨らんで噴出口のセンタリング位置決めを行うセンタリング機構が備えられていることを特徴とする噴出ノズル管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−254397(P2012−254397A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127906(P2011−127906)

【出願日】平成23年6月8日(2011.6.8)

【特許番号】特許第4958194号(P4958194)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(306032648)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【特許番号】特許第4958194号(P4958194)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(306032648)

【Fターム(参考)】

[ Back to top ]