噴射ノズル並びに噴射ノズル装置及び噴霧方法

【課題】噴霧量が大きく変化しても鋼板などを安定して均一に冷却でき、かつ鋳片や鋼板などの冷却速度を広い範囲で制御できる噴射ノズルを提供する。

【解決手段】液体を旋回可能な液体流路2と、気体を旋回可能な気体流路7と、前記各流路を通過して合流した液体と気体とを混合するための混合室9と、前記混合室で生成したミストを噴射するための噴射口12とを備えた筒状の噴射ノズル1において、前記気体流路の旋回方向と前記液体流路の旋回方向とを逆方向とする。この噴射ノズルは、ノズル中心軸線に沿って円筒状の液体流路2を設け、この液体流路2に液体旋回部材5が配設されているとともに、液体流路の外周に隔壁8を隔てて気体流路7を設け、この気体流路7に気体を旋回可能な気体流入口7aが形成されていてもよい。

【解決手段】液体を旋回可能な液体流路2と、気体を旋回可能な気体流路7と、前記各流路を通過して合流した液体と気体とを混合するための混合室9と、前記混合室で生成したミストを噴射するための噴射口12とを備えた筒状の噴射ノズル1において、前記気体流路の旋回方向と前記液体流路の旋回方向とを逆方向とする。この噴射ノズルは、ノズル中心軸線に沿って円筒状の液体流路2を設け、この液体流路2に液体旋回部材5が配設されているとともに、液体流路の外周に隔壁8を隔てて気体流路7を設け、この気体流路7に気体を旋回可能な気体流入口7aが形成されていてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体と気体との二流体を混合してミストを噴射又は噴霧するのに有用な噴射ノズル、並びにこのノズルを備えた噴射ノズル装置及びこのノズルによるミストの噴霧又は噴射方法に関する。

【背景技術】

【0002】

空気と水とをそれぞれノズルに導入し、連続鋳造される鋳片に対してミストを霧状に噴射又は噴霧することにより鋳片を冷却する方法が知られている。

【0003】

例えば、特開平9−220495号公報(特許文献1)には、液体と気体との混合流体を、噴射角を持った状態で噴出させる噴出孔がノズル先端部に形成されている流体噴出ノズルであって、所望の噴出パターンを保持しながら、その流体を一層効果的に分散させた状態で噴出させる流体噴出ノズルが開示されている。また、特開2008−168167号公報(特許文献2)には、ノズル本体と、このノズル本体の先端部に形成された複数のスリット状吐出口とを有するノズルであって、スリット状吐出口の厚み方向での噴霧分布の均一性を向上できる二流体ノズルが開示されている。

【0004】

しかし、これらのノズルでは、スプレー内の水量分布や鋳片に対する衝突力分布の均一性と、噴霧の状態の安定性とが十分ではない。また、噴霧パターンが噴霧幅の広いフラットパターン(矩形又は長円パターン)であるため、複数個のノズルを一定間隔あけて配置したとき、スプレーの幅が広いため、隣り合うスプレーのラップ部の割合が非ラップ部の割合に対して少なくなる。そのため、非ラップ部とラップ部とでは、冷却形態が異なり、鋳片の幅方向の均一な冷却が困難である。さらに、複数個のノズルが、ヘッダーの気体配管及び液体配管に独立して取付けられるため、配管系統が複雑化する。

【0005】

これに対して、構造を簡素化したノズルとして、特開2005−230715号公報(特許文献3)には、複数個のノズルを並べて、ラップ幅の割合を増加できる洗浄用ノズルが開示されており、この洗浄用ノズルを、冷却に用いると、鋳片の幅方向の均一性は、従来のノズルよりも向上する。

【0006】

しかし、このノズルでも鋳片の幅方向の均一性は十分でない上に、スプレー厚みが薄いため、冷却能が低い。

【0007】

また、熱間圧延された高温の鋼板をミストにより均一に冷却するためのノズルとして、特開2006−110611号公報(特許文献4)には、ミスト冷却を行うためのミストスプレーノズルの下流側にスロート部を有する筒状下部本体と、ミストとするために上流側に空気供給口と円周部に水供給口を設けた筒状上部本体と、前記下部本体と上部本体との間にミストスプレーの形状を安定させるための螺旋状の貫通溝を設けた旋回羽根を設けた熱間圧延鋼板のミスト冷却装置が開示されている。この文献には、スプレーの広がり角度が5°未満では棒状の水流となり、15°を超えるとホロコーン状となることが記載されている。さらに、空気又は水の複数の供給口を、旋回羽根と同一の回転方向となるように、ノズル中心軸に対して一方向に偏芯させることにより、旋回羽根の効果を相乗的に倍加させることが記載されている。

【0008】

しかし、このノズルでは、気液混合後に、旋回して噴霧すると、外周の粒子が粗くなる傾向があり、スプレー内のミストの安定性が低い。さらに、噴霧角度が狭いため、並列するノズルの個数が多くなる。

【0009】

一方、オイルバーナーなどに用いるノズルとして、特開2002−126585号公報(特許文献5)には、液体供給路から圧送されてくる液体を旋回流動させながら液体噴出口から噴出させる液体噴出部を設け、気体供給路から圧送されてくる気体を前記液体噴出口から噴出する液体に、その液体が微粒化するように噴出供給する気体噴出部を設けてある気液混合噴霧用ノズルであって、前記気体噴出部は、前記気体を旋回流動させながら噴出させるよう構成してある気液混合噴霧用ノズルが開示されている。このノズルでは、旋回流動させた液体に対して同一の方向に旋回流動した気体を噴出するため、噴出する液体の粒子の径をより小さくできる。

【0010】

しかし、このノズルは、パターン安定性が低く、特に、実ラインでは、工程により噴霧量を変化させる必要があるが、噴霧量が変化しても、安定かつ均一に噴霧することは困難である。また、ノズルの構造が複雑である上に、バーナーノズルの性質上、オリフィス径が0.5mm以下程度と小さいためか、冷却ノズルとして利用すると詰まり易く、用途が制限される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−220495号公報(請求項1、段落[0006])

【特許文献2】特開2008−168167号公報(請求項1、段落[0007])

【特許文献3】特開2005−230715号公報(請求項1、図3)

【特許文献4】特開2006−110611号公報(請求項1、段落[0015][0016])

【特許文献5】特開2002−126585号公報(請求項1、段落[0008][0009]、図面)

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は、噴霧量が大きく変化しても鋳片や鋼板などを安定して均一に冷却でき、かつ鋳片や鋼板などの冷却速度を広い範囲で制御できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0013】

本発明の他の目的は、噴霧量が大きく変化してもミストを連続的に安定して噴霧できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0014】

本発明のさらに他の目的は、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0015】

本発明の別の目的は、複数の噴射ノズルを等間隔で並列させて噴霧しても、ラップ部による噴霧の均一性の低下を抑制できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0016】

本発明のさらに別の目的は、複数の噴射ノズルを組み合わせても、構造を簡素化できる噴射ノズル装置を提供することにある。

【課題を解決するための手段】

【0017】

本発明者は、特許文献5のノズルにおいて、安定した噴霧が困難な理由について、鋭意検討した結果、液体の旋回方向と気体の旋回方向と同一であることが原因の一つであることが判明した。さらに、本発明者は検討を続けた結果、液体流路及び気体流路を通過して合流した液体と気体とを混合したミストを多重ラップ(複数のパターンをオーバーラップさせて並列に噴射させる態様)の形態で、フルコーンパターンで噴射するための筒状の噴射ノズルにおいて、前記気体流路の旋回方向(又は回旋方向)と前記液体流路の旋回方向とを逆方向に調整することにより、噴霧量が大きく変化しても鋳片や鋼板などを安定して均一に冷却でき、しかも、高い噴霧量では、大きな冷却性能を有するために、広い範囲で鋳片や鋼板等の冷却速度を制御できることを見出し、本発明を完成した。

【0018】

すなわち、本発明の噴射ノズルは、液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である。本発明では、気体流路の旋回方向と液体流路の旋回方向とを逆方向とすることにより、液体と気体とが十分に混合されるためか、安定した噴霧量でミストを連続的に噴霧できる。

【0019】

本発明の噴射ノズルは、ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材が配設されているとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、この気体流路に気体を旋回可能な気体流入口が形成されていてもよい。液体流路と気体流路とをこのように二重管状の形態に配置することにより、混合室で、旋回した液体に対して効率良く逆方向に旋回した気体を作用させることができる。

【0020】

前記液体旋回部材は、円柱状部材と、この円柱状部材の周方向に等間隔に形成され、かつ前記円柱状部材の軸方向に対して所定の角度で螺旋状に傾斜した複数の螺旋状流路とで形成されていてもよい。また、ノズル軸方向において、液体旋回部材の長さが、混合室の長さに対して1.5〜8倍程度であってもよい。液体旋回部材を、このような構造とすることにより、簡便な構造で安定して液体を旋回できる。

【0021】

気体を旋回可能な気体流路において、気体流路の側面に複数の気体流入口が形成され、かつ各気体流入口の流路は、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に所定の角度傾斜していてもよい。このような気体流入口を形成することにより、簡便な構造で安定して気体を旋回できる。

【0022】

本発明の噴射ノズルにおいて、混合室の下流側に、下流方向に向かって同心円状に径が拡がる円錐状流路が形成され、かつこの円錐状流路の先端に位置する噴射口の形状が略円形状であってもよい。このような噴射口の形状と円錐状流路を有することにより、フルコーンパターンのミストを噴射できる。

【0023】

本発明の噴射ノズルは、混合室と円錐状流路との間にスロート部が介在していてもよい。スロート部が介在することにより、混合室で生成したミストを絞り込むことにより、均一なミストを噴射できる。

【0024】

本発明の噴射ノズルは、液体旋回部材の上流側に、液体流路よりも狭い径のオリフィス部が形成されていてもよい。オリフィス部が形成されることにより、液体の供給量を安定化できる。オリフィス部の流路径が1mm以上であってもよく、オリフィス部がこのような流路径を有することにより、円滑にミストを噴射できる。

【0025】

本発明の噴射ノズルにおいて、通常、気体は空気であり、液体は水である。

【0026】

本発明には、前記噴射ノズルを用いてミストを噴射する方法も含まれる。本発明の噴射ノズルを用いると、水量分布の均一なミストを噴霧できる。本発明の方法は、フルコーンパターンのミストを噴射する方法であってもよい。フルコーンパターンのミストは、小ピッチ多重ラップで(隣接するフルコーンパターンのピッチ間隔を小さくしてオーバーラップ部分を大きくして)並列させると、安定してミストを連続的に噴霧でき、ラップ部による噴霧の均一性の低下を抑制できる。

【0027】

本発明には、液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、複数の噴射ノズルが前記噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている噴射ノズル装置も含まれる。この噴射ノズル装置は、複数のノズルを組み合わせているにも拘わらず、構造が簡素である。本発明のノズル装置は、40〜120mmのピッチで噴射ノズルが等間隔でヘッダに取り付けられていてもよい。さらに、本発明には、前記噴射ノズル装置の各噴射ノズルから15〜90°の角度で拡がるフルコーンパターンのミストを噴射して鋳片や鋼板を冷却する方法も含まれる。前記ピッチで噴射ノズルを取り付け、前記フルコーンパターンミストを噴霧することにより、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧でき、ラップ部による噴霧の均一性の低下を抑制できる。本発明では、ノズル数とノズルの噴霧パターンとを適切に制御することにより、ラップ部による噴霧の均一性の低下を抑制でき、安定して均一なミストを噴射できる。

【0028】

なお、本明細書において、「テーパ角」(又は「角度」)とは、テーパ部の断面(流路の中心軸を通る断面)において、傾斜壁(又は傾斜側壁)の延長線で形成される角度を意味し、水平方向を基準とする角度を意味するものではない。

【発明の効果】

【0029】

本発明では、液体流路と気体流路とを通過して合流した液体と気体とを混合したミストを噴射するための筒状の噴射ノズルにおいて、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向であるため、噴霧量が大きく変化しても(広いターンダウンで)鋳片や鋼板などを安定して均一に冷却でき、かつ鋼板などの冷却速度を広い範囲で制御できる。特に、使用する噴霧量に対して1/20倍程度の噴霧量(1/20のタウンダウン)でも鋳片や鋼板などを均一に冷却できる。すなわち、本発明の噴射ノズルは、安定して連続的に噴霧できる。そのため、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧できる。また、複数の噴射ノズルを等間隔で並列させて噴霧しても、ラップ部による噴霧の均一性の低下を抑制できる。さらに、複数の噴射ノズルを組み合わせているにも拘わらず、構造が簡素である。このような特性を有する本発明の噴射ノズルは、均一な冷却が可能であるため、鋼板や鋳片などの冷却に適している。

【図面の簡単な説明】

【0030】

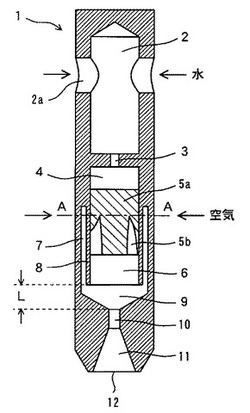

【図1】図1は、本発明の噴射ノズルの一例を示す概略断面図である。

【図2】図2は、図1の噴射ノズルのA−A線概略断面図である。

【図3】図3は、図1の噴射ノズルを構成する液体旋回部材の概略斜視図である。

【図4】図4は、本発明の噴射ノズル装置の一例を用いて、ミストを噴射している状態を示す概略斜視図である。

【図5】図5は、実施例1と比較例1〜2とのスプレーパターンを比較した概略模式図である。

【発明を実施するための形態】

【0031】

以下、必要に応じて添付図面を参照しつつ本発明を詳細に説明する。

【0032】

[噴射ノズル]

本発明の噴射ノズルは、液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である。本発明では、液体流路との旋回方向と気体流路の旋回方向とを逆方向に調整することにより、混合室で液体と気体とが十分に混合されるためか、安定した噴霧量でミストを連続的に噴霧でき、気体流路及び液体流路の構造は特に限定されない。噴射ノズルは、通常、内部の流路が円筒状であり、簡便な構造で、安定したミストを噴霧できる点から、ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材を配設するとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、気体を旋回可能な方向に気体流入口が形成された構造が好ましい。

【0033】

図1は本発明の噴射ノズルの一例を示す概略断面図であり、図2は図1の噴射ノズルのA−A線概略断面図であり、図3は図1の噴射ノズルを構成する液体旋回部材の概略斜視図である。

【0034】

この噴射ノズル1は、主要な構造として、第1の円筒状流路2から第3の円筒状流路6に至り、かつ液体を供給するための液体流路と、液体流路の下流部の外周に隔壁8を隔てて、液体流路と独立して形成された気体を供給するための気体流路7(環状流路)と、前記液体流路及び前記気体流路7から、それぞれ逆方向に旋回されて供給される液体及び気体を合流させて混合するための混合室9と、この混合室9で生成したミストを噴射するための噴射口12とを備えている。

【0035】

詳しくは、液体流路において、第1の円筒状流路2の上流部には、第1の円筒状流路2の側面で、対向する2個の円筒状の液体流入口2aが形成されており、この液体流入口2aから、ノズルの軸芯に対して垂直な方向に液体を流入可能である。液体流入口2aの口径は、第1の円筒状流路2の流路径よりも狭い幅で形成されている。液体流入口2aの口径は、第1の円筒状流路2の流路径に対して0.4〜0.9倍程度である。

【0036】

液体流路には、液体流入口2aよりも下流側に、前記第1の円筒状流路(径大の円筒状流路)2よりも流路幅が狭まった円筒状のオリフィス部3が形成されている。このオリフィス部3を液体が通過することにより、前記液体流入口2aより液体流路2に供給された液体の流量を一定化できる。オリフィス部3の流路径は、液体流路2の流路径に対して0.1〜0.3倍程度である。

【0037】

このオリフィス部3を介して、第1の円筒状流路2と、この流路と同径の第2の円筒状流路(径大の円筒状流路)4とが連通している。第2の円筒状流路の4の下流側には、さらに液体を旋回させるための液体旋回部材5が配設されている。液体旋回部材5は、円柱状部材5aと、この円柱状部材5aの周方向に等間隔に形成され、かつ前記円柱状部材5aの軸方向に対して30〜60°程度の角度で螺旋状に傾斜し、かつ断面が略コ字状である4個の螺旋状流路5bとを備えている。すなわち、液体旋回部材5では、4個の流路5bが同方向に螺旋状に形成されているため、この螺旋状流路を通過した液体は一定の方向(図2における時計回りの方向)に旋回する。前記螺旋状流路5bの流路径(長辺と短辺との平均)は、第2の円筒状流路4の流路径に対して0.1〜0.3倍程度である。

【0038】

噴射ノズル1では、ノズル軸方向において、液体旋回部材5の長さは、混合室9の長さ(図1中のL)に対して1.5〜8倍程度であり、液体旋回部材の長さを混合室の長さに対して大きく形成しているため、液体を十分に旋回させて混合室に供給できる。

【0039】

この液体旋回部材5を介して、第2の円筒状流路4と、この流路と同径の第3の円筒状流路(経大の円筒状流路)6とが連通し、第3の円筒状流路6は混合室9に通じている。

【0040】

一方、気体流路7は、液体旋回部材5及び第3の円筒状流路6の外周に隔壁8を隔てて、液体流路と独立して形成されている。さらに、気体流路7は、その上流部の対向する内壁において、2個の気体流入口7aを備えており、各気体流入口7aは、いずれも、中心軸から偏芯させて環状気体流路7の外壁に沿うように略接線方向から気体を流入可能であり、詳しくは、いずれも、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材5における螺旋状流路5bの螺旋方向と同一の方向に50〜70°の角度(図2中のθ)傾斜している。そのため、各気体流入口7aからは、気体流路7の内壁に沿って周方向に気体が流入可能であり、この気体流路を通過した気体は一定の方向(図2における反時計回りの方向)に旋回する。本発明では、この気体流路7での気体の旋回方向を前記液体流路での液体の旋回方向に対して逆方向に調整するため、後続の混合室9において、合流した気体と液体とが十分に混合され、安定した噴霧が可能となる。環状気体流路7の厚みは、液体流路の第1〜3の円筒状流路の流路径に対して、0.05〜0.2倍程度である。さらに、気体流入口7aの流路径は、環状気体流路7の厚みと略同じである。

【0041】

第3の円筒状流路6及び気体流路7は、いずれも混合室9に通じており、混合室9において、互いに独立して逆方向に旋回した気体と液体とが合流する。混合室9は、下流方向に向かって同心円状に径が狭まる円錐状に形成されている。そのため、円錐の壁面に沿って、液体流路及び気体流路から供給される液体及び気体は、それぞれ円滑に旋回しながら供給されるとともに、互いに逆方向に旋回することにより液体と気体とが十分に混ざり合って、安定したミストが調製される。混合室9の円錐状流路を形成する傾斜壁(テーパ部)のテーパ角は、90〜120°程度に形成されている。

【0042】

混合室9の下流側には、円筒状のスロート部10が形成されている。混合室9で生成したミストは、スロート部10を通過することにより絞られ、一定の噴霧量でミストを噴射できる。スロート部10の流路径は、液体流路の第1〜3の円筒状流路径に対して0.1〜0.3倍程度である。スロート部10の流路長は、ノズル軸方向における混合室9の長さに対して0.1〜1.5倍程度である。

【0043】

スロート部10の下流側には、下流方向に向かって同心円状に径が拡がる円錐状の流路(スプレーパターン形成部)11が形成されており、ノズル先端において、略円形状の噴射口12が開口している。スロート部10を通過したミストは、スプレーパターン形成部11を通過することにより解放され円錐状に拡がる。ノズル軸方向におけるスプレーパターン形成部11の長さは、スロート部10の流路長に対して、3〜10倍程度である。スプレーパターン部11の円錐状流路を形成する傾斜壁(テーパ部)のテーパ角は、15〜90°程度に形成されている。スプレーパターン形成部の長さ及びテーパ角がこの範囲にあるため、円錐状に拡がったミストは、水量分布は均一に保持されたままで、フルコーンパターンのミストを安定して噴霧できる。

【0044】

なお、前述のように、本発明の噴射ノズルは、液体と気体との旋回方向を逆方向に調整することにより、前記効果を発現すればよく、旋回方向を調整するためのノズル構造は前記図面の構造に限定されない。

【0045】

このような構造を有する噴射ノズルにおいて、液体流路の形状は、円筒状に限定されず、楕円柱状、角柱状、下流方向に向かって流路が狭まる円錐状又は角錐状などであってもよい。

【0046】

液体流入口の数は、2個に限定されず、1〜6個程度から選択できるが、液体流路に安定して液体を供給できる点から、2〜4個(特に2個)が好ましい。複数個の液体流入口を形成する場合、液体流路に安定して液体を供給できる点から、液体流路の横断面において対称となる位置に形成するのが好ましい。液体流入口の形状は、円筒状に限定されず、例えば、楕円柱状、角柱状などであってもよい。液体流入口の口径は、径大の円筒状流路の流路径よりも狭い幅に限定されず、広い幅であってもよいが、液体流路での流速を制御し易い点から、円筒状流路の流路径よりも狭い幅が好ましく、例えば、0.1〜1倍、好ましくは0.2〜0.9倍、さらに好ましくは0.4〜0.9倍程度である。

【0047】

オリフィス部の形状も円筒状に限定されず、楕円柱状、角柱状などであってもよいが、安定して液体旋回部材に液体を供給し、フルコーンパターンのミストを噴霧し易い点から、円筒状が好ましい。オリフィス部の流路径は、径大の円筒状流路の流路径(異なる流路径を有する場合、最小流路径)よりも狭ければよいが、例えば、0.05〜0.8倍、好ましくは0.08〜0.5倍、さらに好ましくは0.1〜0.3倍程度である。ノズルの大きさにもよるが、オリフィス部の流路径は、例えば、0.5〜6mm、好ましくは1〜5mm、さらに好ましくは2〜4mm程度であってもよい。特に、オリフィス部の流路径は、詰まることなく、円滑にミストを噴射できる点から、1mm以上(例えば、1〜4mm)であるのが特に好ましい。

【0048】

液体旋回部材は、オリフィス部の下流側に形成され、かつ液体を旋回できればよいが、簡便に液体を旋回できる点から、螺旋状の流路を有する円柱状部材が好ましい。

【0049】

この液体旋回部材において、ノズルの略軸芯方向に貫通する螺旋状流路の数は、特に限定されず、1〜10個程度の範囲から選択できるが、安定して混合室に旋回した液体を供給できる点から、複数個、例えば、2〜8個、好ましくは3〜6個、さらに好ましくは3〜4個程度が好ましい。螺旋状流路の断面形状は、特に限定されず、略コ字状(又は略長方形状)の他、例えば、略正方形状、略半円形状、略U字状などであってもよい。螺旋状流路は、液体を旋回させるために、円柱状部材の軸方向に傾斜させて螺旋状に形成されていればよく、軸方向に対する傾斜角度は、ノズルの配置に応じて選択でき、噴射距離が短いと広角に調整してもよく、一方、長いと狭角に調整してもよい。具体的な傾斜角度は、安定して液体を旋回できる点から、例えば、10〜80°、好ましくは20〜70°、さらに好ましくは30〜60°(特に40〜60°)程度であってもよい。螺旋状流路の流路径(異方形状の場合、長辺と短辺との平均)は、螺旋状流路の個数にもよるが、例えば、液体流路の流路径に対して、例えば、0.1〜0.5倍、好ましくは0.1〜0.4倍、さらに好ましくは0.1〜0.3倍程度である。

【0050】

液体旋回部材のノズル軸方向における長さは、混合室のノズル軸方向における長さよりも短くてもよいが、液体を十分に旋回させて混合室に供給できる点から、混合室の長さよりも長い方が好ましく、例えば、混合室の長さに対して1.1〜12倍、好ましくは1.2〜10倍、さらに好ましくは1.5〜8倍(特に2〜6倍)程度であってもよい。

【0051】

環状気体流路の厚みは、前記液体旋回部材の流路径にもよるが、混合室で効果的に液体と混合できる点から、液体流路の流路径に対して、例えば、0.01〜0.5倍、好ましくは0.03〜0.3倍、さらに好ましくは0.05〜0.2倍(特に0.06〜0.15倍)程度である。

【0052】

気体流入口の数は、2個に限定されず、1〜6個程度から選択できるが、気体流路に安定して気体を供給できる点から、2〜4個程度が好ましい。複数個の気体流入口を形成する場合、気体流路に安定して気体を供給できる点から、ノズル軸方向に対して垂直な断面において対称位置に形成する(円周方向に均等な位置に配置する)のが好ましい。

【0053】

気体流入口は、気体を気体流路中で旋回させるために、気体流路の外壁に沿って流入するように中心軸から偏芯していればよく、詳しくは、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に傾斜させて形成する必要がある。すなわち、気体流入口は、ノズルの軸芯に向かう方向に対して、例えば、10〜90°、好ましくは30〜90°、さらに好ましくは40〜90°(特に50〜90°)の角度(図2のθ)で傾斜させて形成してもよい。気体流入口を90°傾斜させることは、環状気体流の内周壁の接線方向に気体流入口を形成することを意味し、傾斜角度が大きいほど、気体を旋回させ易い傾向は見られるが、気体の圧力などに応じて適宜選択できる。なお、気体流入口を複数形成する場合は、各気体流入口は、螺旋状流路の螺旋方向と同一の方向に傾斜していればよく、傾斜角度は異なっていてもよいが、通常、同一である。

【0054】

気体流入口の形状は、円筒状に限定されず、例えば、楕円柱状、角柱状などであってもよい。気体流入口の口径は、環状気体流路の厚みと略同じ厚みに限定されず、気体流路の厚みと異なっていてもよいが、気体流路の断面積が気体流入口の断面積よりも大きい必要があるため、環状気体流路中で効果的に気体を旋回できる点から、例えば、0.3〜3倍、好ましくは0.5〜2倍、さらに好ましくは0.8〜1.5倍(特に、略同程度の厚み)が好ましい。ノズルの大きさにもよるが、気体流入口の口径は、例えば、0.3〜3mm、好ましくは0.5〜2mm、さらに好ましくは0.8〜1.5mm程度であってもよい。

【0055】

混合室の形状は、下流方向に向かって径が狭まる円錐状に限定されず、下流方向に向かって径が狭まる角錐状、砲弾状又は椀状(円錐状の傾斜壁が外方向に拡がる曲面状又はR状である形状)、円筒状、楕円柱状、角柱状などであってもよいが、旋回した液体及び気体を円滑に混合室に導入できる点から、円錐状、砲弾状又は椀状、円筒状が好ましい。混合室が円錐状流路を形成する場合、傾斜壁のテーパ角は、例えば、30〜150°、好ましくは50〜140°、さらに好ましくは60〜130°程度である。

【0056】

スロート部は、混合室で生成されたミストを安定して噴霧するために形成され、スロート部の流路径は、液体流路の流路径に対して0.05〜0.5倍、好ましくは0.08〜0.4倍、さらに好ましくは0.1〜0.3倍程度である。ノズルの大きさにもよるが、スロート部の流路径は、例えば、0.5〜6mm、好ましくは1〜5mm、さらに好ましくは1.5〜4mm程度であってもよい。スロート部の流路長は、ノズル軸方向における混合室の長さに対して、例えば、0.1〜3倍、好ましくは0.1〜2倍、さらに好ましくは0.1〜1.5倍程度である。

【0057】

スプレーパターン形成部(円錐状流路)の形状は、スプレーパターンの形状に応じて選択でき、フルコーンパターンのミストを噴霧する場合、下流方向に向かって同心円状に径が拡がる円錐状である。ノズル軸方向におけるスプレーパターン形成部の長さは、スロート部の流路長に対して、0.1〜50倍程度の範囲から選択できるが、水量分布の均一なミストを噴霧できる点から、例えば、1〜30倍、好ましくは2〜20倍、さらに好ましくは3〜10倍程度である。スプレーパターン形成部が円錐状の場合、傾斜壁のテーパ角は5〜40°程度の範囲から選択できるが、水量分布を均一に保持したままで、フルコーンパターンのミストを安定して噴霧できる点から、例えば、5〜120°、好ましくは10〜105°、さらに好ましくは15〜90°程度である。

【0058】

本発明の噴射ノズルは、水量分布及び衝突部分布の均一なミストを、安定した噴霧量で連続的に噴霧でき、気体及び液体の種類は特に限定されないが、通常、液体として水(高圧水などの加圧水)を用い、気体として空気(加圧空気)を用いる。

【0059】

本発明の噴射ノズルにおいて、液体流路に供給する液体の流量は、例えば、1〜300リットル/分・m、好ましくは1.5〜200リットル/分・m、さらに好ましくは2〜100リットル/分・m(特に3〜60リットル/分・m)程度である。液体の流量が低すぎると、冷却ノズルとして用いたとき、冷却能力が低く、流量が高すぎると、水量分布及び衝突力分布の均一性が低下する。

【0060】

気体流路に供給するための気体量は、ノズルの構造に応じて選択できるが、例えば、1〜300m3/h・m(N)、好ましくは3〜200m3/h・m、さらに好ましくは5〜100m3/h・m(特に10〜50m3/h・m)程度である。

【0061】

気体と液体との体積比は、例えば、気体/液体=1/1〜500/1、好ましくは2/1〜400/1、さらに好ましくは3/1〜300/1(特に4/1〜250/1)程度である。

【0062】

液体流路に供給する液体の圧力は、例えば、0.01〜2MPa、好ましくは0.02〜1.5MPa、さらに好ましくは0.03〜1MPa程度である。

【0063】

気体流路に供給する気体の圧力は、例えば、0.01〜1.5MPa、好ましくは0.02〜1MPa、さらに好ましくは0.03〜0.7MPa程度である。

【0064】

[噴射ノズル装置]

本発明の噴射ノズル装置は、液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、複数の噴射ノズルが前記噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている。

【0065】

図4は、本発明の噴射ノズル装置の一例を用いて、ミストを噴射した状態を示す概略斜視図である。

【0066】

この噴射ノズル装置は、長尺で断面四角形状の中空筒体で構成され、かつ液体を供給するための第1のヘッダ(又は液体ヘッダ)21と、この第1のヘッダに対してほぼ平行に配設され、長尺で断面四角形状の中空筒体で構成され、かつ気体を供給するための第2のヘッダ(気体ヘッダ)22と、これらのヘッダ21,22の長手方向にほぼ等間隔ごとに、第1及び第2のヘッダ21,22の長手方向に対して直交する方向に形成された装着口(又は貫通口、図示せず)と、各装着口に対して貫通して装着可能な中空筒状の噴射ノズル23とで構成されている。また、液体流路の液体流入口は、第1のヘッダ21内に位置して、液体流路は第1のヘッダ21内に通じており、気体流路の気体流入口は、第2のヘッダ22内に位置して、液体流路は第2のヘッダ22内に通じている。さらに、液体流入口及び気体流入口の流路は、ヘッダの長手方向に対して垂直な方向に形成されている(図示せず)。なお、第1のヘッダ21及び第2のヘッダ22の長手方向の両側面には、それぞれ液体又は気体を供給するための手段として、液体供給パイプ及び気体供給パイプが接続されており(図示せず)、液体及び気体の供給方向は特に限定されず、ミストの噴射方向と平行に液体及び気体を供給してもよく、ヘッダの長手方向の両側面からヘッダの長手方向に沿って液体及び気体を供給してもよい。また、各ヘッダ21,22の装着口(貫通口)は、断面四角形状の各ヘッダ21,22の対向面を貫通して形成されている。さらに、各噴射ノズル23は、噴射口がヘッダの下部に位置するようにヘッダに貫通させて取り付けられ、ヘッダの上部で突出したノズル端部はナット24で固定されている。この噴射ノズル装置は、複数の噴射ノズルがヘッダを貫通して一体化しているため、複数のノズルを組み合わせているにも拘わらず、構造が簡素である。

【0067】

このような噴射ノズル装置は、鋳片や鋼板の冷却ノズルとして適している。すなわち、図4に示されるように、連続鋳造される鋳片や熱間圧延される鋼板を冷却する場合、工業生産される鋳片や鋼板は幅広であるため、1枚の鋳片や鋼板に対して、ヘッダに所定の間隔をおいて並設された複数の噴射ノズルを用いて鋳片や鋼板の冷却が行われる。詳しくは、各噴射ノズルからフルコーンパターンのミスト15が鋳片や鋼板(図示せず)の表面に対して略垂直となるように鋳片や鋼板に向けて噴射されて、鋳片や鋼板が冷却される。

【0068】

なお、本発明の噴射ノズル装置において、ヘッダの構造や、ヘッダに対する噴射ノズルの装着方法は、慣用のヘッダ及び装着方法を利用でき、例えば、特開2005−230715号公報に記載のヘッダ及び装着方法などを利用できる。

【0069】

本発明の噴射ノズル装置では、等間隔で並列してヘッダに取り付けられる噴射ノズルのピッチが重要である。すなわち、各ノズル装置から噴射されるミストは、鋳片などを均一に冷却するために、オーバーラップするように噴射されるが、水量分布及び衝突力分布の均一なミストを噴射し、かつラップ部による噴霧の均一性の低下を抑制できる点から、各ノズルのピッチは、例えば、20〜150mm、好ましくは30〜140mm、さらに好ましくは40〜120mm(特に50〜100mm)程度である。各ノズルのピッチは、噴射距離に対して0.1〜2倍(特に0.2〜1倍)程度であってもよい。

【0070】

さらに、本発明では、前記ピッチでヘッダに取り付けた噴射ノズルから、フルコーンパターンのミストを噴射する場合、フルコーンパターンの噴射角度は、例えば、5〜120°、好ましくは10〜105°、さらに好ましくは15〜90°程度に調整してもよい。前記ピッチで噴射ノズルを取り付けたノズル装置から、このような噴射角度でフルコーンパターンのミストを噴射すると、小さなピッチでフルコーンパターンが並列し、かつ隣接するフルコーンパターンの重複が大きくなる。そのため、幅方向において、水量分布及び衝突力分布の均一なミストを連続的に安定して噴射でき、均一で高い冷却が可能である。

【実施例】

【0071】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例及び比較例における各評価項目の評価方法は以下の通りである。

【0072】

[熱伝達係数及び幅方向の冷却均等率]

1050℃に加熱したステンレス鋼板(SUS304板、縦300mm×横450mm×厚み30mm)の冷却過程において、鋼板の温度が約1000℃になった時点で冷却を開始し、950℃における冷却能力とその均等率を、K熱電対を用いて求めた。なお、K熱電対は鋼板の非冷却面(混合ミストを噴霧する面の反対側の面)側から鋼板の厚み方向に挿入し、K熱電対の位置が、冷却面から深さ2mmの位置となるように埋め込み、固定した。さらに、各ノズルの厚み方向における熱伝達係数(HTC)の平均値を、幅方向に一定間隔で算出し、その最大値を100%としたときの最小値を均等率とした。

【0073】

比較例1

特開2008−168167号公報の実施例1に記載の噴射ノズルを用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0074】

比較例2

特開2005−230715号公報の実施例1に記載の噴射ノズルを用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0075】

実施例1

図1に示す噴射ノズル(オリフィス部の径2mm、気体流入口の径1mm、スロート部の径2.5mm、スプレーパターン形成部のテーパ角40°)を用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0076】

結果を表1に示す。なお、比較例1〜2及び実施例1のスプレーパターンを比較した概略模式図を図5に示す。図5から明らかなように、鋼板30に対して、比較例1は、大ピッチ小ラップのフラットパターン32であり、比較例2は、小ピッチ多重ラップのフラットパターン32であるのに対して、実施例1は、小ピッチ多重ラップのフルコーンパターン33である。また、比較例1のフラットパターン31では、ラップ部の割合が非ラップ部に対して少なく、冷却の均等率が低い。比較例2のフラットパターン32では、ラップ部の割合が大きいため、冷却の均等率は改善されるが、十分とは言えず、しかも、スプレー厚みが薄く、冷却能が低下する。一方、実施例1のフルコーンパターン33では、ラップ部の割合が大きく、加えて、スプレーパターンが均一で安定しており、スプレー厚みも大であるため、冷却の均等率が高く、しかも、大流量時の冷却能が高い。

【0077】

【表1】

【0078】

表1の結果から明らかなように、比較例の噴射ノズルに比べて、実施例の噴射ノズルは、幅方向の冷却均等率が高い。さらに、最大水量では、冷却性能が高いため、鋼板の冷却速度を幅広い範囲で制御が可能である。

【0079】

比較例3

気体の旋回方向と液体の旋回方向とが同一方向であることを除いて、図1と同一の構造の噴射ノズルを用いて、実施例1と同様に、ステンレス鋼板にミストを噴霧したが、噴霧パターンが揺れ動き、安定した噴霧パターンを形成できなかった。

【産業上の利用可能性】

【0080】

本発明は、均一な水量分布及び衝突力分布で安定してミストを噴射できるため、連続鋳造される鋳片や熱間圧延される鋼板の冷却に好適である。

【符号の説明】

【0081】

1,23…噴射ノズル

2,4,6…円筒状流路

2a…液体流入口

3…オリフィス部

5…液体旋回部材

5a…円柱状部材

5b…螺旋状流路

7…気体流路

7a…気体流入口

8…隔壁

9…混合室

10…スロート部

11…スプレーパターン形成部

12…噴出口

21,22…ヘッダ

【技術分野】

【0001】

本発明は、液体と気体との二流体を混合してミストを噴射又は噴霧するのに有用な噴射ノズル、並びにこのノズルを備えた噴射ノズル装置及びこのノズルによるミストの噴霧又は噴射方法に関する。

【背景技術】

【0002】

空気と水とをそれぞれノズルに導入し、連続鋳造される鋳片に対してミストを霧状に噴射又は噴霧することにより鋳片を冷却する方法が知られている。

【0003】

例えば、特開平9−220495号公報(特許文献1)には、液体と気体との混合流体を、噴射角を持った状態で噴出させる噴出孔がノズル先端部に形成されている流体噴出ノズルであって、所望の噴出パターンを保持しながら、その流体を一層効果的に分散させた状態で噴出させる流体噴出ノズルが開示されている。また、特開2008−168167号公報(特許文献2)には、ノズル本体と、このノズル本体の先端部に形成された複数のスリット状吐出口とを有するノズルであって、スリット状吐出口の厚み方向での噴霧分布の均一性を向上できる二流体ノズルが開示されている。

【0004】

しかし、これらのノズルでは、スプレー内の水量分布や鋳片に対する衝突力分布の均一性と、噴霧の状態の安定性とが十分ではない。また、噴霧パターンが噴霧幅の広いフラットパターン(矩形又は長円パターン)であるため、複数個のノズルを一定間隔あけて配置したとき、スプレーの幅が広いため、隣り合うスプレーのラップ部の割合が非ラップ部の割合に対して少なくなる。そのため、非ラップ部とラップ部とでは、冷却形態が異なり、鋳片の幅方向の均一な冷却が困難である。さらに、複数個のノズルが、ヘッダーの気体配管及び液体配管に独立して取付けられるため、配管系統が複雑化する。

【0005】

これに対して、構造を簡素化したノズルとして、特開2005−230715号公報(特許文献3)には、複数個のノズルを並べて、ラップ幅の割合を増加できる洗浄用ノズルが開示されており、この洗浄用ノズルを、冷却に用いると、鋳片の幅方向の均一性は、従来のノズルよりも向上する。

【0006】

しかし、このノズルでも鋳片の幅方向の均一性は十分でない上に、スプレー厚みが薄いため、冷却能が低い。

【0007】

また、熱間圧延された高温の鋼板をミストにより均一に冷却するためのノズルとして、特開2006−110611号公報(特許文献4)には、ミスト冷却を行うためのミストスプレーノズルの下流側にスロート部を有する筒状下部本体と、ミストとするために上流側に空気供給口と円周部に水供給口を設けた筒状上部本体と、前記下部本体と上部本体との間にミストスプレーの形状を安定させるための螺旋状の貫通溝を設けた旋回羽根を設けた熱間圧延鋼板のミスト冷却装置が開示されている。この文献には、スプレーの広がり角度が5°未満では棒状の水流となり、15°を超えるとホロコーン状となることが記載されている。さらに、空気又は水の複数の供給口を、旋回羽根と同一の回転方向となるように、ノズル中心軸に対して一方向に偏芯させることにより、旋回羽根の効果を相乗的に倍加させることが記載されている。

【0008】

しかし、このノズルでは、気液混合後に、旋回して噴霧すると、外周の粒子が粗くなる傾向があり、スプレー内のミストの安定性が低い。さらに、噴霧角度が狭いため、並列するノズルの個数が多くなる。

【0009】

一方、オイルバーナーなどに用いるノズルとして、特開2002−126585号公報(特許文献5)には、液体供給路から圧送されてくる液体を旋回流動させながら液体噴出口から噴出させる液体噴出部を設け、気体供給路から圧送されてくる気体を前記液体噴出口から噴出する液体に、その液体が微粒化するように噴出供給する気体噴出部を設けてある気液混合噴霧用ノズルであって、前記気体噴出部は、前記気体を旋回流動させながら噴出させるよう構成してある気液混合噴霧用ノズルが開示されている。このノズルでは、旋回流動させた液体に対して同一の方向に旋回流動した気体を噴出するため、噴出する液体の粒子の径をより小さくできる。

【0010】

しかし、このノズルは、パターン安定性が低く、特に、実ラインでは、工程により噴霧量を変化させる必要があるが、噴霧量が変化しても、安定かつ均一に噴霧することは困難である。また、ノズルの構造が複雑である上に、バーナーノズルの性質上、オリフィス径が0.5mm以下程度と小さいためか、冷却ノズルとして利用すると詰まり易く、用途が制限される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−220495号公報(請求項1、段落[0006])

【特許文献2】特開2008−168167号公報(請求項1、段落[0007])

【特許文献3】特開2005−230715号公報(請求項1、図3)

【特許文献4】特開2006−110611号公報(請求項1、段落[0015][0016])

【特許文献5】特開2002−126585号公報(請求項1、段落[0008][0009]、図面)

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は、噴霧量が大きく変化しても鋳片や鋼板などを安定して均一に冷却でき、かつ鋳片や鋼板などの冷却速度を広い範囲で制御できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0013】

本発明の他の目的は、噴霧量が大きく変化してもミストを連続的に安定して噴霧できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0014】

本発明のさらに他の目的は、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0015】

本発明の別の目的は、複数の噴射ノズルを等間隔で並列させて噴霧しても、ラップ部による噴霧の均一性の低下を抑制できる噴射ノズル並びにこのノズルを用いた噴射ノズル装置及び噴霧方法を提供することにある。

【0016】

本発明のさらに別の目的は、複数の噴射ノズルを組み合わせても、構造を簡素化できる噴射ノズル装置を提供することにある。

【課題を解決するための手段】

【0017】

本発明者は、特許文献5のノズルにおいて、安定した噴霧が困難な理由について、鋭意検討した結果、液体の旋回方向と気体の旋回方向と同一であることが原因の一つであることが判明した。さらに、本発明者は検討を続けた結果、液体流路及び気体流路を通過して合流した液体と気体とを混合したミストを多重ラップ(複数のパターンをオーバーラップさせて並列に噴射させる態様)の形態で、フルコーンパターンで噴射するための筒状の噴射ノズルにおいて、前記気体流路の旋回方向(又は回旋方向)と前記液体流路の旋回方向とを逆方向に調整することにより、噴霧量が大きく変化しても鋳片や鋼板などを安定して均一に冷却でき、しかも、高い噴霧量では、大きな冷却性能を有するために、広い範囲で鋳片や鋼板等の冷却速度を制御できることを見出し、本発明を完成した。

【0018】

すなわち、本発明の噴射ノズルは、液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である。本発明では、気体流路の旋回方向と液体流路の旋回方向とを逆方向とすることにより、液体と気体とが十分に混合されるためか、安定した噴霧量でミストを連続的に噴霧できる。

【0019】

本発明の噴射ノズルは、ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材が配設されているとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、この気体流路に気体を旋回可能な気体流入口が形成されていてもよい。液体流路と気体流路とをこのように二重管状の形態に配置することにより、混合室で、旋回した液体に対して効率良く逆方向に旋回した気体を作用させることができる。

【0020】

前記液体旋回部材は、円柱状部材と、この円柱状部材の周方向に等間隔に形成され、かつ前記円柱状部材の軸方向に対して所定の角度で螺旋状に傾斜した複数の螺旋状流路とで形成されていてもよい。また、ノズル軸方向において、液体旋回部材の長さが、混合室の長さに対して1.5〜8倍程度であってもよい。液体旋回部材を、このような構造とすることにより、簡便な構造で安定して液体を旋回できる。

【0021】

気体を旋回可能な気体流路において、気体流路の側面に複数の気体流入口が形成され、かつ各気体流入口の流路は、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に所定の角度傾斜していてもよい。このような気体流入口を形成することにより、簡便な構造で安定して気体を旋回できる。

【0022】

本発明の噴射ノズルにおいて、混合室の下流側に、下流方向に向かって同心円状に径が拡がる円錐状流路が形成され、かつこの円錐状流路の先端に位置する噴射口の形状が略円形状であってもよい。このような噴射口の形状と円錐状流路を有することにより、フルコーンパターンのミストを噴射できる。

【0023】

本発明の噴射ノズルは、混合室と円錐状流路との間にスロート部が介在していてもよい。スロート部が介在することにより、混合室で生成したミストを絞り込むことにより、均一なミストを噴射できる。

【0024】

本発明の噴射ノズルは、液体旋回部材の上流側に、液体流路よりも狭い径のオリフィス部が形成されていてもよい。オリフィス部が形成されることにより、液体の供給量を安定化できる。オリフィス部の流路径が1mm以上であってもよく、オリフィス部がこのような流路径を有することにより、円滑にミストを噴射できる。

【0025】

本発明の噴射ノズルにおいて、通常、気体は空気であり、液体は水である。

【0026】

本発明には、前記噴射ノズルを用いてミストを噴射する方法も含まれる。本発明の噴射ノズルを用いると、水量分布の均一なミストを噴霧できる。本発明の方法は、フルコーンパターンのミストを噴射する方法であってもよい。フルコーンパターンのミストは、小ピッチ多重ラップで(隣接するフルコーンパターンのピッチ間隔を小さくしてオーバーラップ部分を大きくして)並列させると、安定してミストを連続的に噴霧でき、ラップ部による噴霧の均一性の低下を抑制できる。

【0027】

本発明には、液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、複数の噴射ノズルが前記噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている噴射ノズル装置も含まれる。この噴射ノズル装置は、複数のノズルを組み合わせているにも拘わらず、構造が簡素である。本発明のノズル装置は、40〜120mmのピッチで噴射ノズルが等間隔でヘッダに取り付けられていてもよい。さらに、本発明には、前記噴射ノズル装置の各噴射ノズルから15〜90°の角度で拡がるフルコーンパターンのミストを噴射して鋳片や鋼板を冷却する方法も含まれる。前記ピッチで噴射ノズルを取り付け、前記フルコーンパターンミストを噴霧することにより、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧でき、ラップ部による噴霧の均一性の低下を抑制できる。本発明では、ノズル数とノズルの噴霧パターンとを適切に制御することにより、ラップ部による噴霧の均一性の低下を抑制でき、安定して均一なミストを噴射できる。

【0028】

なお、本明細書において、「テーパ角」(又は「角度」)とは、テーパ部の断面(流路の中心軸を通る断面)において、傾斜壁(又は傾斜側壁)の延長線で形成される角度を意味し、水平方向を基準とする角度を意味するものではない。

【発明の効果】

【0029】

本発明では、液体流路と気体流路とを通過して合流した液体と気体とを混合したミストを噴射するための筒状の噴射ノズルにおいて、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向であるため、噴霧量が大きく変化しても(広いターンダウンで)鋳片や鋼板などを安定して均一に冷却でき、かつ鋼板などの冷却速度を広い範囲で制御できる。特に、使用する噴霧量に対して1/20倍程度の噴霧量(1/20のタウンダウン)でも鋳片や鋼板などを均一に冷却できる。すなわち、本発明の噴射ノズルは、安定して連続的に噴霧できる。そのため、複数の噴射ノズルを等間隔で並列させて噴霧しても、水量分布及び衝突力分布が均一なミストを噴霧できる。また、複数の噴射ノズルを等間隔で並列させて噴霧しても、ラップ部による噴霧の均一性の低下を抑制できる。さらに、複数の噴射ノズルを組み合わせているにも拘わらず、構造が簡素である。このような特性を有する本発明の噴射ノズルは、均一な冷却が可能であるため、鋼板や鋳片などの冷却に適している。

【図面の簡単な説明】

【0030】

【図1】図1は、本発明の噴射ノズルの一例を示す概略断面図である。

【図2】図2は、図1の噴射ノズルのA−A線概略断面図である。

【図3】図3は、図1の噴射ノズルを構成する液体旋回部材の概略斜視図である。

【図4】図4は、本発明の噴射ノズル装置の一例を用いて、ミストを噴射している状態を示す概略斜視図である。

【図5】図5は、実施例1と比較例1〜2とのスプレーパターンを比較した概略模式図である。

【発明を実施するための形態】

【0031】

以下、必要に応じて添付図面を参照しつつ本発明を詳細に説明する。

【0032】

[噴射ノズル]

本発明の噴射ノズルは、液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である。本発明では、液体流路との旋回方向と気体流路の旋回方向とを逆方向に調整することにより、混合室で液体と気体とが十分に混合されるためか、安定した噴霧量でミストを連続的に噴霧でき、気体流路及び液体流路の構造は特に限定されない。噴射ノズルは、通常、内部の流路が円筒状であり、簡便な構造で、安定したミストを噴霧できる点から、ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材を配設するとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、気体を旋回可能な方向に気体流入口が形成された構造が好ましい。

【0033】

図1は本発明の噴射ノズルの一例を示す概略断面図であり、図2は図1の噴射ノズルのA−A線概略断面図であり、図3は図1の噴射ノズルを構成する液体旋回部材の概略斜視図である。

【0034】

この噴射ノズル1は、主要な構造として、第1の円筒状流路2から第3の円筒状流路6に至り、かつ液体を供給するための液体流路と、液体流路の下流部の外周に隔壁8を隔てて、液体流路と独立して形成された気体を供給するための気体流路7(環状流路)と、前記液体流路及び前記気体流路7から、それぞれ逆方向に旋回されて供給される液体及び気体を合流させて混合するための混合室9と、この混合室9で生成したミストを噴射するための噴射口12とを備えている。

【0035】

詳しくは、液体流路において、第1の円筒状流路2の上流部には、第1の円筒状流路2の側面で、対向する2個の円筒状の液体流入口2aが形成されており、この液体流入口2aから、ノズルの軸芯に対して垂直な方向に液体を流入可能である。液体流入口2aの口径は、第1の円筒状流路2の流路径よりも狭い幅で形成されている。液体流入口2aの口径は、第1の円筒状流路2の流路径に対して0.4〜0.9倍程度である。

【0036】

液体流路には、液体流入口2aよりも下流側に、前記第1の円筒状流路(径大の円筒状流路)2よりも流路幅が狭まった円筒状のオリフィス部3が形成されている。このオリフィス部3を液体が通過することにより、前記液体流入口2aより液体流路2に供給された液体の流量を一定化できる。オリフィス部3の流路径は、液体流路2の流路径に対して0.1〜0.3倍程度である。

【0037】

このオリフィス部3を介して、第1の円筒状流路2と、この流路と同径の第2の円筒状流路(径大の円筒状流路)4とが連通している。第2の円筒状流路の4の下流側には、さらに液体を旋回させるための液体旋回部材5が配設されている。液体旋回部材5は、円柱状部材5aと、この円柱状部材5aの周方向に等間隔に形成され、かつ前記円柱状部材5aの軸方向に対して30〜60°程度の角度で螺旋状に傾斜し、かつ断面が略コ字状である4個の螺旋状流路5bとを備えている。すなわち、液体旋回部材5では、4個の流路5bが同方向に螺旋状に形成されているため、この螺旋状流路を通過した液体は一定の方向(図2における時計回りの方向)に旋回する。前記螺旋状流路5bの流路径(長辺と短辺との平均)は、第2の円筒状流路4の流路径に対して0.1〜0.3倍程度である。

【0038】

噴射ノズル1では、ノズル軸方向において、液体旋回部材5の長さは、混合室9の長さ(図1中のL)に対して1.5〜8倍程度であり、液体旋回部材の長さを混合室の長さに対して大きく形成しているため、液体を十分に旋回させて混合室に供給できる。

【0039】

この液体旋回部材5を介して、第2の円筒状流路4と、この流路と同径の第3の円筒状流路(経大の円筒状流路)6とが連通し、第3の円筒状流路6は混合室9に通じている。

【0040】

一方、気体流路7は、液体旋回部材5及び第3の円筒状流路6の外周に隔壁8を隔てて、液体流路と独立して形成されている。さらに、気体流路7は、その上流部の対向する内壁において、2個の気体流入口7aを備えており、各気体流入口7aは、いずれも、中心軸から偏芯させて環状気体流路7の外壁に沿うように略接線方向から気体を流入可能であり、詳しくは、いずれも、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材5における螺旋状流路5bの螺旋方向と同一の方向に50〜70°の角度(図2中のθ)傾斜している。そのため、各気体流入口7aからは、気体流路7の内壁に沿って周方向に気体が流入可能であり、この気体流路を通過した気体は一定の方向(図2における反時計回りの方向)に旋回する。本発明では、この気体流路7での気体の旋回方向を前記液体流路での液体の旋回方向に対して逆方向に調整するため、後続の混合室9において、合流した気体と液体とが十分に混合され、安定した噴霧が可能となる。環状気体流路7の厚みは、液体流路の第1〜3の円筒状流路の流路径に対して、0.05〜0.2倍程度である。さらに、気体流入口7aの流路径は、環状気体流路7の厚みと略同じである。

【0041】

第3の円筒状流路6及び気体流路7は、いずれも混合室9に通じており、混合室9において、互いに独立して逆方向に旋回した気体と液体とが合流する。混合室9は、下流方向に向かって同心円状に径が狭まる円錐状に形成されている。そのため、円錐の壁面に沿って、液体流路及び気体流路から供給される液体及び気体は、それぞれ円滑に旋回しながら供給されるとともに、互いに逆方向に旋回することにより液体と気体とが十分に混ざり合って、安定したミストが調製される。混合室9の円錐状流路を形成する傾斜壁(テーパ部)のテーパ角は、90〜120°程度に形成されている。

【0042】

混合室9の下流側には、円筒状のスロート部10が形成されている。混合室9で生成したミストは、スロート部10を通過することにより絞られ、一定の噴霧量でミストを噴射できる。スロート部10の流路径は、液体流路の第1〜3の円筒状流路径に対して0.1〜0.3倍程度である。スロート部10の流路長は、ノズル軸方向における混合室9の長さに対して0.1〜1.5倍程度である。

【0043】

スロート部10の下流側には、下流方向に向かって同心円状に径が拡がる円錐状の流路(スプレーパターン形成部)11が形成されており、ノズル先端において、略円形状の噴射口12が開口している。スロート部10を通過したミストは、スプレーパターン形成部11を通過することにより解放され円錐状に拡がる。ノズル軸方向におけるスプレーパターン形成部11の長さは、スロート部10の流路長に対して、3〜10倍程度である。スプレーパターン部11の円錐状流路を形成する傾斜壁(テーパ部)のテーパ角は、15〜90°程度に形成されている。スプレーパターン形成部の長さ及びテーパ角がこの範囲にあるため、円錐状に拡がったミストは、水量分布は均一に保持されたままで、フルコーンパターンのミストを安定して噴霧できる。

【0044】

なお、前述のように、本発明の噴射ノズルは、液体と気体との旋回方向を逆方向に調整することにより、前記効果を発現すればよく、旋回方向を調整するためのノズル構造は前記図面の構造に限定されない。

【0045】

このような構造を有する噴射ノズルにおいて、液体流路の形状は、円筒状に限定されず、楕円柱状、角柱状、下流方向に向かって流路が狭まる円錐状又は角錐状などであってもよい。

【0046】

液体流入口の数は、2個に限定されず、1〜6個程度から選択できるが、液体流路に安定して液体を供給できる点から、2〜4個(特に2個)が好ましい。複数個の液体流入口を形成する場合、液体流路に安定して液体を供給できる点から、液体流路の横断面において対称となる位置に形成するのが好ましい。液体流入口の形状は、円筒状に限定されず、例えば、楕円柱状、角柱状などであってもよい。液体流入口の口径は、径大の円筒状流路の流路径よりも狭い幅に限定されず、広い幅であってもよいが、液体流路での流速を制御し易い点から、円筒状流路の流路径よりも狭い幅が好ましく、例えば、0.1〜1倍、好ましくは0.2〜0.9倍、さらに好ましくは0.4〜0.9倍程度である。

【0047】

オリフィス部の形状も円筒状に限定されず、楕円柱状、角柱状などであってもよいが、安定して液体旋回部材に液体を供給し、フルコーンパターンのミストを噴霧し易い点から、円筒状が好ましい。オリフィス部の流路径は、径大の円筒状流路の流路径(異なる流路径を有する場合、最小流路径)よりも狭ければよいが、例えば、0.05〜0.8倍、好ましくは0.08〜0.5倍、さらに好ましくは0.1〜0.3倍程度である。ノズルの大きさにもよるが、オリフィス部の流路径は、例えば、0.5〜6mm、好ましくは1〜5mm、さらに好ましくは2〜4mm程度であってもよい。特に、オリフィス部の流路径は、詰まることなく、円滑にミストを噴射できる点から、1mm以上(例えば、1〜4mm)であるのが特に好ましい。

【0048】

液体旋回部材は、オリフィス部の下流側に形成され、かつ液体を旋回できればよいが、簡便に液体を旋回できる点から、螺旋状の流路を有する円柱状部材が好ましい。

【0049】

この液体旋回部材において、ノズルの略軸芯方向に貫通する螺旋状流路の数は、特に限定されず、1〜10個程度の範囲から選択できるが、安定して混合室に旋回した液体を供給できる点から、複数個、例えば、2〜8個、好ましくは3〜6個、さらに好ましくは3〜4個程度が好ましい。螺旋状流路の断面形状は、特に限定されず、略コ字状(又は略長方形状)の他、例えば、略正方形状、略半円形状、略U字状などであってもよい。螺旋状流路は、液体を旋回させるために、円柱状部材の軸方向に傾斜させて螺旋状に形成されていればよく、軸方向に対する傾斜角度は、ノズルの配置に応じて選択でき、噴射距離が短いと広角に調整してもよく、一方、長いと狭角に調整してもよい。具体的な傾斜角度は、安定して液体を旋回できる点から、例えば、10〜80°、好ましくは20〜70°、さらに好ましくは30〜60°(特に40〜60°)程度であってもよい。螺旋状流路の流路径(異方形状の場合、長辺と短辺との平均)は、螺旋状流路の個数にもよるが、例えば、液体流路の流路径に対して、例えば、0.1〜0.5倍、好ましくは0.1〜0.4倍、さらに好ましくは0.1〜0.3倍程度である。

【0050】

液体旋回部材のノズル軸方向における長さは、混合室のノズル軸方向における長さよりも短くてもよいが、液体を十分に旋回させて混合室に供給できる点から、混合室の長さよりも長い方が好ましく、例えば、混合室の長さに対して1.1〜12倍、好ましくは1.2〜10倍、さらに好ましくは1.5〜8倍(特に2〜6倍)程度であってもよい。

【0051】

環状気体流路の厚みは、前記液体旋回部材の流路径にもよるが、混合室で効果的に液体と混合できる点から、液体流路の流路径に対して、例えば、0.01〜0.5倍、好ましくは0.03〜0.3倍、さらに好ましくは0.05〜0.2倍(特に0.06〜0.15倍)程度である。

【0052】

気体流入口の数は、2個に限定されず、1〜6個程度から選択できるが、気体流路に安定して気体を供給できる点から、2〜4個程度が好ましい。複数個の気体流入口を形成する場合、気体流路に安定して気体を供給できる点から、ノズル軸方向に対して垂直な断面において対称位置に形成する(円周方向に均等な位置に配置する)のが好ましい。

【0053】

気体流入口は、気体を気体流路中で旋回させるために、気体流路の外壁に沿って流入するように中心軸から偏芯していればよく、詳しくは、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に傾斜させて形成する必要がある。すなわち、気体流入口は、ノズルの軸芯に向かう方向に対して、例えば、10〜90°、好ましくは30〜90°、さらに好ましくは40〜90°(特に50〜90°)の角度(図2のθ)で傾斜させて形成してもよい。気体流入口を90°傾斜させることは、環状気体流の内周壁の接線方向に気体流入口を形成することを意味し、傾斜角度が大きいほど、気体を旋回させ易い傾向は見られるが、気体の圧力などに応じて適宜選択できる。なお、気体流入口を複数形成する場合は、各気体流入口は、螺旋状流路の螺旋方向と同一の方向に傾斜していればよく、傾斜角度は異なっていてもよいが、通常、同一である。

【0054】

気体流入口の形状は、円筒状に限定されず、例えば、楕円柱状、角柱状などであってもよい。気体流入口の口径は、環状気体流路の厚みと略同じ厚みに限定されず、気体流路の厚みと異なっていてもよいが、気体流路の断面積が気体流入口の断面積よりも大きい必要があるため、環状気体流路中で効果的に気体を旋回できる点から、例えば、0.3〜3倍、好ましくは0.5〜2倍、さらに好ましくは0.8〜1.5倍(特に、略同程度の厚み)が好ましい。ノズルの大きさにもよるが、気体流入口の口径は、例えば、0.3〜3mm、好ましくは0.5〜2mm、さらに好ましくは0.8〜1.5mm程度であってもよい。

【0055】

混合室の形状は、下流方向に向かって径が狭まる円錐状に限定されず、下流方向に向かって径が狭まる角錐状、砲弾状又は椀状(円錐状の傾斜壁が外方向に拡がる曲面状又はR状である形状)、円筒状、楕円柱状、角柱状などであってもよいが、旋回した液体及び気体を円滑に混合室に導入できる点から、円錐状、砲弾状又は椀状、円筒状が好ましい。混合室が円錐状流路を形成する場合、傾斜壁のテーパ角は、例えば、30〜150°、好ましくは50〜140°、さらに好ましくは60〜130°程度である。

【0056】

スロート部は、混合室で生成されたミストを安定して噴霧するために形成され、スロート部の流路径は、液体流路の流路径に対して0.05〜0.5倍、好ましくは0.08〜0.4倍、さらに好ましくは0.1〜0.3倍程度である。ノズルの大きさにもよるが、スロート部の流路径は、例えば、0.5〜6mm、好ましくは1〜5mm、さらに好ましくは1.5〜4mm程度であってもよい。スロート部の流路長は、ノズル軸方向における混合室の長さに対して、例えば、0.1〜3倍、好ましくは0.1〜2倍、さらに好ましくは0.1〜1.5倍程度である。

【0057】

スプレーパターン形成部(円錐状流路)の形状は、スプレーパターンの形状に応じて選択でき、フルコーンパターンのミストを噴霧する場合、下流方向に向かって同心円状に径が拡がる円錐状である。ノズル軸方向におけるスプレーパターン形成部の長さは、スロート部の流路長に対して、0.1〜50倍程度の範囲から選択できるが、水量分布の均一なミストを噴霧できる点から、例えば、1〜30倍、好ましくは2〜20倍、さらに好ましくは3〜10倍程度である。スプレーパターン形成部が円錐状の場合、傾斜壁のテーパ角は5〜40°程度の範囲から選択できるが、水量分布を均一に保持したままで、フルコーンパターンのミストを安定して噴霧できる点から、例えば、5〜120°、好ましくは10〜105°、さらに好ましくは15〜90°程度である。

【0058】

本発明の噴射ノズルは、水量分布及び衝突部分布の均一なミストを、安定した噴霧量で連続的に噴霧でき、気体及び液体の種類は特に限定されないが、通常、液体として水(高圧水などの加圧水)を用い、気体として空気(加圧空気)を用いる。

【0059】

本発明の噴射ノズルにおいて、液体流路に供給する液体の流量は、例えば、1〜300リットル/分・m、好ましくは1.5〜200リットル/分・m、さらに好ましくは2〜100リットル/分・m(特に3〜60リットル/分・m)程度である。液体の流量が低すぎると、冷却ノズルとして用いたとき、冷却能力が低く、流量が高すぎると、水量分布及び衝突力分布の均一性が低下する。

【0060】

気体流路に供給するための気体量は、ノズルの構造に応じて選択できるが、例えば、1〜300m3/h・m(N)、好ましくは3〜200m3/h・m、さらに好ましくは5〜100m3/h・m(特に10〜50m3/h・m)程度である。

【0061】

気体と液体との体積比は、例えば、気体/液体=1/1〜500/1、好ましくは2/1〜400/1、さらに好ましくは3/1〜300/1(特に4/1〜250/1)程度である。

【0062】

液体流路に供給する液体の圧力は、例えば、0.01〜2MPa、好ましくは0.02〜1.5MPa、さらに好ましくは0.03〜1MPa程度である。

【0063】

気体流路に供給する気体の圧力は、例えば、0.01〜1.5MPa、好ましくは0.02〜1MPa、さらに好ましくは0.03〜0.7MPa程度である。

【0064】

[噴射ノズル装置]

本発明の噴射ノズル装置は、液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、複数の噴射ノズルが前記噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている。

【0065】

図4は、本発明の噴射ノズル装置の一例を用いて、ミストを噴射した状態を示す概略斜視図である。

【0066】

この噴射ノズル装置は、長尺で断面四角形状の中空筒体で構成され、かつ液体を供給するための第1のヘッダ(又は液体ヘッダ)21と、この第1のヘッダに対してほぼ平行に配設され、長尺で断面四角形状の中空筒体で構成され、かつ気体を供給するための第2のヘッダ(気体ヘッダ)22と、これらのヘッダ21,22の長手方向にほぼ等間隔ごとに、第1及び第2のヘッダ21,22の長手方向に対して直交する方向に形成された装着口(又は貫通口、図示せず)と、各装着口に対して貫通して装着可能な中空筒状の噴射ノズル23とで構成されている。また、液体流路の液体流入口は、第1のヘッダ21内に位置して、液体流路は第1のヘッダ21内に通じており、気体流路の気体流入口は、第2のヘッダ22内に位置して、液体流路は第2のヘッダ22内に通じている。さらに、液体流入口及び気体流入口の流路は、ヘッダの長手方向に対して垂直な方向に形成されている(図示せず)。なお、第1のヘッダ21及び第2のヘッダ22の長手方向の両側面には、それぞれ液体又は気体を供給するための手段として、液体供給パイプ及び気体供給パイプが接続されており(図示せず)、液体及び気体の供給方向は特に限定されず、ミストの噴射方向と平行に液体及び気体を供給してもよく、ヘッダの長手方向の両側面からヘッダの長手方向に沿って液体及び気体を供給してもよい。また、各ヘッダ21,22の装着口(貫通口)は、断面四角形状の各ヘッダ21,22の対向面を貫通して形成されている。さらに、各噴射ノズル23は、噴射口がヘッダの下部に位置するようにヘッダに貫通させて取り付けられ、ヘッダの上部で突出したノズル端部はナット24で固定されている。この噴射ノズル装置は、複数の噴射ノズルがヘッダを貫通して一体化しているため、複数のノズルを組み合わせているにも拘わらず、構造が簡素である。

【0067】

このような噴射ノズル装置は、鋳片や鋼板の冷却ノズルとして適している。すなわち、図4に示されるように、連続鋳造される鋳片や熱間圧延される鋼板を冷却する場合、工業生産される鋳片や鋼板は幅広であるため、1枚の鋳片や鋼板に対して、ヘッダに所定の間隔をおいて並設された複数の噴射ノズルを用いて鋳片や鋼板の冷却が行われる。詳しくは、各噴射ノズルからフルコーンパターンのミスト15が鋳片や鋼板(図示せず)の表面に対して略垂直となるように鋳片や鋼板に向けて噴射されて、鋳片や鋼板が冷却される。

【0068】

なお、本発明の噴射ノズル装置において、ヘッダの構造や、ヘッダに対する噴射ノズルの装着方法は、慣用のヘッダ及び装着方法を利用でき、例えば、特開2005−230715号公報に記載のヘッダ及び装着方法などを利用できる。

【0069】

本発明の噴射ノズル装置では、等間隔で並列してヘッダに取り付けられる噴射ノズルのピッチが重要である。すなわち、各ノズル装置から噴射されるミストは、鋳片などを均一に冷却するために、オーバーラップするように噴射されるが、水量分布及び衝突力分布の均一なミストを噴射し、かつラップ部による噴霧の均一性の低下を抑制できる点から、各ノズルのピッチは、例えば、20〜150mm、好ましくは30〜140mm、さらに好ましくは40〜120mm(特に50〜100mm)程度である。各ノズルのピッチは、噴射距離に対して0.1〜2倍(特に0.2〜1倍)程度であってもよい。

【0070】

さらに、本発明では、前記ピッチでヘッダに取り付けた噴射ノズルから、フルコーンパターンのミストを噴射する場合、フルコーンパターンの噴射角度は、例えば、5〜120°、好ましくは10〜105°、さらに好ましくは15〜90°程度に調整してもよい。前記ピッチで噴射ノズルを取り付けたノズル装置から、このような噴射角度でフルコーンパターンのミストを噴射すると、小さなピッチでフルコーンパターンが並列し、かつ隣接するフルコーンパターンの重複が大きくなる。そのため、幅方向において、水量分布及び衝突力分布の均一なミストを連続的に安定して噴射でき、均一で高い冷却が可能である。

【実施例】

【0071】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例及び比較例における各評価項目の評価方法は以下の通りである。

【0072】

[熱伝達係数及び幅方向の冷却均等率]

1050℃に加熱したステンレス鋼板(SUS304板、縦300mm×横450mm×厚み30mm)の冷却過程において、鋼板の温度が約1000℃になった時点で冷却を開始し、950℃における冷却能力とその均等率を、K熱電対を用いて求めた。なお、K熱電対は鋼板の非冷却面(混合ミストを噴霧する面の反対側の面)側から鋼板の厚み方向に挿入し、K熱電対の位置が、冷却面から深さ2mmの位置となるように埋め込み、固定した。さらに、各ノズルの厚み方向における熱伝達係数(HTC)の平均値を、幅方向に一定間隔で算出し、その最大値を100%としたときの最小値を均等率とした。

【0073】

比較例1

特開2008−168167号公報の実施例1に記載の噴射ノズルを用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0074】

比較例2

特開2005−230715号公報の実施例1に記載の噴射ノズルを用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0075】

実施例1

図1に示す噴射ノズル(オリフィス部の径2mm、気体流入口の径1mm、スロート部の径2.5mm、スプレーパターン形成部のテーパ角40°)を用いて、表1に記載の条件で、ステンレス鋼板にミストを噴霧し、熱伝達係数及び幅方向の均等率を測定した。

【0076】

結果を表1に示す。なお、比較例1〜2及び実施例1のスプレーパターンを比較した概略模式図を図5に示す。図5から明らかなように、鋼板30に対して、比較例1は、大ピッチ小ラップのフラットパターン32であり、比較例2は、小ピッチ多重ラップのフラットパターン32であるのに対して、実施例1は、小ピッチ多重ラップのフルコーンパターン33である。また、比較例1のフラットパターン31では、ラップ部の割合が非ラップ部に対して少なく、冷却の均等率が低い。比較例2のフラットパターン32では、ラップ部の割合が大きいため、冷却の均等率は改善されるが、十分とは言えず、しかも、スプレー厚みが薄く、冷却能が低下する。一方、実施例1のフルコーンパターン33では、ラップ部の割合が大きく、加えて、スプレーパターンが均一で安定しており、スプレー厚みも大であるため、冷却の均等率が高く、しかも、大流量時の冷却能が高い。

【0077】

【表1】

【0078】

表1の結果から明らかなように、比較例の噴射ノズルに比べて、実施例の噴射ノズルは、幅方向の冷却均等率が高い。さらに、最大水量では、冷却性能が高いため、鋼板の冷却速度を幅広い範囲で制御が可能である。

【0079】

比較例3

気体の旋回方向と液体の旋回方向とが同一方向であることを除いて、図1と同一の構造の噴射ノズルを用いて、実施例1と同様に、ステンレス鋼板にミストを噴霧したが、噴霧パターンが揺れ動き、安定した噴霧パターンを形成できなかった。

【産業上の利用可能性】

【0080】

本発明は、均一な水量分布及び衝突力分布で安定してミストを噴射できるため、連続鋳造される鋳片や熱間圧延される鋼板の冷却に好適である。

【符号の説明】

【0081】

1,23…噴射ノズル

2,4,6…円筒状流路

2a…液体流入口

3…オリフィス部

5…液体旋回部材

5a…円柱状部材

5b…螺旋状流路

7…気体流路

7a…気体流入口

8…隔壁

9…混合室

10…スロート部

11…スプレーパターン形成部

12…噴出口

21,22…ヘッダ

【特許請求の範囲】

【請求項1】

液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である噴射ノズル。

【請求項2】

ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材が配設されているとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、この気体流路に気体を旋回可能な気体流入口が形成されている請求項1記載の噴射ノズル。

【請求項3】

液体旋回部材が、円柱状部材と、この円柱状部材の周方向に等間隔に形成され、かつ前記円柱状部材の軸方向に対して所定の角度で螺旋状に傾斜した複数の螺旋状流路とで形成されている請求項1又は2記載の噴射ノズル。

【請求項4】

気体流路の側面に複数の気体流入口が形成され、かつ各気体流入口の流路が、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に所定の角度傾斜している請求項1〜3のいずれかに記載の噴射ノズル。

【請求項5】

ノズル軸方向において、液体旋回部材の長さが、混合室の長さに対して1.5〜8倍である請求項1〜4のいずれかに記載の噴射ノズル。

【請求項6】

混合室の下流側に、下流方向に向かって同心円状に径が拡がる円錐状流路が形成され、かつこの円錐状流路の先端に位置する噴射口の形状が略円形状である請求項1〜5のいずれかに記載の噴射ノズル。

【請求項7】

混合室とスプレーパターン形成部との間にスロート部が介在する請求項1〜6のいずれかに記載の噴射ノズル。

【請求項8】

液体旋回部材の上流側に、液体流路よりも狭い径のオリフィス部が形成されている請求項2〜7のいずれかに記載の噴射ノズル。

【請求項9】

オリフィス部の流路径が1mm以上である請求項8記載の噴射ノズル。

【請求項10】

気体が空気であり、液体が水である請求項1〜9のいずれかに記載の噴射ノズル。

【請求項11】

請求項1〜10のいずれかに記載の噴射ノズルを用いてミストを噴射する方法。

【請求項12】

フルコーンパターンのミストを噴射する請求項11記載の方法。

【請求項13】

液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、前記複数の噴射ノズルが、請求項1〜10のいずれかに記載の噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている噴射ノズル装置。

【請求項14】

40〜120mmのピッチで噴射ノズルが等間隔でヘッダに取り付けられている請求項13記載の噴射ノズル装置。

【請求項15】

請求項13又は14記載の噴射ノズル装置の各噴射ノズルから15〜90°の角度で拡がるフルコーンパターンのミストを噴射して鋼板を冷却する方法。

【請求項1】

液体を旋回可能な液体流路と、気体を旋回可能な気体流路と、前記各流路を通過して合流した液体と気体とを混合するための混合室と、前記混合室で生成したミストを噴射するための噴射口とを備えた筒状の噴射ノズルであって、前記気体流路の旋回方向と前記液体流路の旋回方向とが逆方向である噴射ノズル。

【請求項2】

ノズル中心軸線に沿って円筒状の液体流路を設け、この液体流路に液体旋回部材が配設されているとともに、前記液体流路の外周に隔壁を隔てて気体流路を設け、この気体流路に気体を旋回可能な気体流入口が形成されている請求項1記載の噴射ノズル。

【請求項3】

液体旋回部材が、円柱状部材と、この円柱状部材の周方向に等間隔に形成され、かつ前記円柱状部材の軸方向に対して所定の角度で螺旋状に傾斜した複数の螺旋状流路とで形成されている請求項1又は2記載の噴射ノズル。

【請求項4】

気体流路の側面に複数の気体流入口が形成され、かつ各気体流入口の流路が、ノズル軸方向に垂直な断面において、ノズルの中心軸に向かう方向に対して、液体旋回部材における螺旋状流路の螺旋方向と同一の方向に所定の角度傾斜している請求項1〜3のいずれかに記載の噴射ノズル。

【請求項5】

ノズル軸方向において、液体旋回部材の長さが、混合室の長さに対して1.5〜8倍である請求項1〜4のいずれかに記載の噴射ノズル。

【請求項6】

混合室の下流側に、下流方向に向かって同心円状に径が拡がる円錐状流路が形成され、かつこの円錐状流路の先端に位置する噴射口の形状が略円形状である請求項1〜5のいずれかに記載の噴射ノズル。

【請求項7】

混合室とスプレーパターン形成部との間にスロート部が介在する請求項1〜6のいずれかに記載の噴射ノズル。

【請求項8】

液体旋回部材の上流側に、液体流路よりも狭い径のオリフィス部が形成されている請求項2〜7のいずれかに記載の噴射ノズル。

【請求項9】

オリフィス部の流路径が1mm以上である請求項8記載の噴射ノズル。

【請求項10】

気体が空気であり、液体が水である請求項1〜9のいずれかに記載の噴射ノズル。

【請求項11】

請求項1〜10のいずれかに記載の噴射ノズルを用いてミストを噴射する方法。

【請求項12】

フルコーンパターンのミストを噴射する請求項11記載の方法。

【請求項13】

液体を供給するための長尺筒状の第1のヘッダと、気体を供給するための長尺筒状の第2のヘッダと、これらのヘッダの長手方向に間隔をおいて、これらのヘッダを貫通して取り付けられた複数の噴射ノズルとを備えた噴射ノズル装置であって、前記複数の噴射ノズルが、請求項1〜10のいずれかに記載の噴射ノズルであり、この噴射ノズルの液体流路が第1のヘッダ内に通じ、かつ気体流路が第2のヘッダ内に通じている噴射ノズル装置。

【請求項14】

40〜120mmのピッチで噴射ノズルが等間隔でヘッダに取り付けられている請求項13記載の噴射ノズル装置。

【請求項15】

請求項13又は14記載の噴射ノズル装置の各噴射ノズルから15〜90°の角度で拡がるフルコーンパターンのミストを噴射して鋼板を冷却する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−63369(P2013−63369A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202256(P2011−202256)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000142023)株式会社共立合金製作所 (24)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000142023)株式会社共立合金製作所 (24)

【Fターム(参考)】

[ Back to top ]