噴射状態検出装置および噴射状態検出方法

【課題】光学検出素子といった検出素子を用いることなく液体の噴射状態を検出し、インク流路の形成についてスペース上制約されないようにする。

【解決手段】測定部11は、インクカートリッジ100に設けられた2つの電極間に生ずる起電力を測定する。液体減少量算出部12は、記録手段13に記録され、インクカートリッジ毎に起電力とインク残量との関係を規定した対応テーブル14を参照して、測定した起電力からインクカートリッジ100内におけるインク減少量を算出する。液体噴射量算定部16は、キャリッジ20内に構成された液体噴射手段15における噴射動作において、噴射されるべきインクの噴射量を算定する。判定部17は、液体減少量算出部12が算出したインクの減少量と、液体噴射量算定部16が算定したインクの噴射量との比が、予め定められた範囲の値であるか否かを判定する。通知部18は、判定結果に基づいて、噴射状態を通知する。

【解決手段】測定部11は、インクカートリッジ100に設けられた2つの電極間に生ずる起電力を測定する。液体減少量算出部12は、記録手段13に記録され、インクカートリッジ毎に起電力とインク残量との関係を規定した対応テーブル14を参照して、測定した起電力からインクカートリッジ100内におけるインク減少量を算出する。液体噴射量算定部16は、キャリッジ20内に構成された液体噴射手段15における噴射動作において、噴射されるべきインクの噴射量を算定する。判定部17は、液体減少量算出部12が算出したインクの減少量と、液体噴射量算定部16が算定したインクの噴射量との比が、予め定められた範囲の値であるか否かを判定する。通知部18は、判定結果に基づいて、噴射状態を通知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置および噴射状態検出方法に関する。

【背景技術】

【0002】

用紙、ガラスあるいは樹脂製の基板、さらには布地などといった記録媒体に、液体収容容器に収納された液体を、噴射ヘッドから噴射して、所定の文字や図形、または画像(以降、これらを総称して「画像」と呼ぶ)を形成する液体噴射装置が利用されている。そして、このような液体噴射装置の一例として、液体としてのインクを噴射ヘッドから記録媒体に噴射して、所定の画像を記録媒体上に形成するインクジェットプリンタがある。

【0003】

インクジェットプリンタにて用いられるインクについて、種々の記録媒体上に高品質の画像を形成するために、例えば、特許文献1には、記録媒体に応じた好ましいインクの組成が開示されている。そして、インクジェットプリンタでは、このような好ましい組成を有するインクを収容した液体収容容器としてのインクカートリッジから噴射ヘッドにインクが供給され、供給されたインクは噴射ヘッドからインク滴として記録媒体に噴射されて画像が形成される。

【0004】

また、インクジェットプリンタでは、例えばインクカートリッジから噴射ヘッドに穿設されたノズルまでインクを供給するためのインク流路が、噴射ヘッド内において形成されている。そして、形成されたインク流路の途中には圧力室が設けられ、この圧力室内のインクに対して圧力を加えるように圧電素子の電歪性を利用した圧力発生機構が形成されている。圧力発生機構によって圧力が加えられたインクは、インク流路の最後端に位置するノズルからインク滴として噴射される。

【0005】

噴射ヘッドには、このようなインク流路と圧力発生機構とからなる液体噴射手段が形成され、圧力発生機構の加圧動作によってインク滴がノズルから噴射される。従って、噴射ヘッドにおいて、このインク流路をインクがスムースに流れ、圧力室において加えられた圧力に応じた量のインクがインク滴としてノズルから噴射されることによって、記録媒体に正しく画像が形成できることになる。換言すれば、記録媒体に画像を正しく形成するためには、インクカートリッジに収容されたインクが、ノズルから安定して噴射されることが必要である。

【0006】

しかしながら、インクジェットプリンタでは、インクに気泡が混入したり、インクの粘度が増加(増粘)したりする場合がある。このとき、混入した気泡や増粘したインクがインク流路を塞ぐと、インクがインク流路をスムースに流れなくなり、インクが安定して噴射できなくなる。この結果、記録媒体に正しく画像を形成することができないことになってしまう。

【0007】

このため、インクジェットプリンタでは、電源の投入時など所定のタイミングでノズルからインクを噴射したり、インクを吸引したりして、インク流路をクリーニングすることが行われる。このとき行われるクリーニングによって、本来画像形成に使用すべきインクが消費されてしまうことになる。従って、本来必要となる場合にのみクリーニングを行えば、画像形成以外に消費されるインクの量を抑制することができる。

【0008】

そこで、従来から、インク流路におけるインクの状態が、インクがスムースに流れるようにクリーニングを行う必要がある状態であるか否かを検出する技術が提案されている。例えば、特許文献2には、インク流路におけるインクの状態を検出する技術が開示されている。特許文献2は、噴射ヘッド内のインクが流れるインク流路に対応した位置に光学検出素子を配し、インクの量や状態を検出するようにしたものである。

【0009】

【特許文献1】特開2003−3101号公報

【特許文献2】特開平7−232440号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に開示された技術は、インク流路においてインクが充填されているか否かを判定するものであった。従って、例えば増粘したインクがインク流路におけるインクの流れを抑制したためにインクがスムースに流れない状態となった場合、特許文献2に開示された技術では、この状態を検出することは出来なかった。

【0011】

また、噴射ヘッド内に検出素子を配するためのスペースを確保したり、検出素子による検出のためにインク流路の形成場所が制約を受けたりするなどといった課題もあった。また、検出素子や検出に関する回路など、コストアップ要因もあり、特に小型化低価格化を目的とするインクジェットプリンタには適用が困難な技術であった。

【課題を解決するための手段】

【0012】

ところで、古くから、電解質溶液中にイオン化傾向の異なる2つの電極を入れることによって、2つの電極間に電力が発生する原理が知られている(例えばボルタの電池)。そして、例えば上述した特許文献1に開示されているような組成を有するインクは、このような電解質溶液として利用できる液体であることが、本発明者によって知見された。従って、インクカートリッジにイオン化傾向の異なる2つの電極を挿入すれば、インクカートリッジはボルタの電池を形成して2つの電極間に電圧が発生することが見出された。

【0013】

そこで、本発明は、液体収容容器においてこのように発生する電圧を利用して上記課題の少なくとも一部を解決することを目的になされたものであり、以下の形態または適用例として実現することが可能である。

【0014】

[適用例1]液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置であって、前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定部と、前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出部と、前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定部と、前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲の値であるか否かを判定する判定部と、前記判定部の判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知部と、を備えたことを特徴とする。

【0015】

この噴射状態検出装置によれば、液体収容容器が有する2つの電極間に発生する起電力を測定し、この測定した起電力を用いて、液体収容容器において実際に減少した液量を算出する。そして、噴射動作によって噴射されるべき液量を算定し、実際に減少した液量とを比較することによって、液体の噴射状態を判定して通知する。後述するように、2つの電極間に生ずる起電力は、液体の残量に応じて変化するので、液体の減少量を正しく検出することができる。従って、正しく検出した実際の液体の減少量と、算定された噴射されるべき液体の噴射量との比について、予め定められた範囲の値と比較することによって、液体の噴射状態を正しく判定して通知することが可能となる。また、光学検出素子といった検出素子を用いることなく液体の噴射状態を検出できるので、例えばインク流路の形成についてスペース上制約されることもない。

【0016】

[適用例2]上記噴射状態検出装置であって、前記測定部は、前記液体の噴射量が予め定められた値となる前記噴射動作について、当該噴射動作前後における前記起電力を測定することを特徴とする。

【0017】

こうすれば、所定の噴射量毎に液体の噴射状態を検出することになる。そこで、例えば、噴射動作における液体の噴射量を、液体収容容器内に発生する起電力に確実な差異が生ずる最も少ない液体の減少量として予め定めておけば、液体の噴射状態を高頻度でかつ精度良く検出することができる。この結果、後述するが、液体噴射手段のクリーニングを適切に行うことが可能となる。

【0018】

[適用例3]上記噴射状態検出装置であって、前記判定部は、前記予め定められた範囲を複数有し、前記算出された液体の減少量と前記算定された液体の噴射量との比が、前記予め定められた複数の範囲の値であるか否かをそれぞれの範囲について判定し、前記通知部は、前記判定部の判定結果に基づいて、前記液体噴射手段について前記予め定められた複数の範囲に応じた前記液体の噴射状態を通知することを特徴とする。

【0019】

こうすれば、算定された液体の噴射量と実際の液体の減少量との差異を、複数の段階に分けて判定し、判定結果に応じた液体の噴射状態を通知する。従って、液体の噴射状態を複数の段階に分けて検出することができる。この結果、例えば、インク流路におけるインクの流れ難さに応じた適切なクリーニングを行うことができるなど、液体噴射手段における液体の噴射状態に合わせた適切な噴射回復処置が可能となる。

【0020】

[適用例4]上記噴射状態検出装置であって、前記液体収容容器に収容された液体の量と起電力との関係を規定した対応テーブルが記録された記録手段を有し、前記液体減少量算出部は、前記記録された対応テーブルを用いて、前記液体収容容器に収容された液体の減少量を算出することを特徴とする。

【0021】

こうすれば、液体収容容器毎に収容された液体の量と起電力との関係を規定した対応テーブルを用いて、測定した2つの起電力に対応する液体の量の差を、液体の減少量として正しく算出することができる。例えば、液体としてのインクについて、インクの組成によって発生する起電力の値が異なる場合、このインクの組成に基づいて区分されたインクカートリッジ毎に対応テーブルを記録する。そして、インクの減少量の算出対象となるインクカートリッジに収容されたインクと同じインク組成を有するインクカートリッジについての対応テーブルを用いることによって、インクカートリッジに収容されているインクの減少量を正しく算出することができる。

【0022】

[適用例5]上記噴射状態検出装置であって、前記測定部は、前記液体収容容器に設けられていることを特徴とする。

【0023】

こうすれば、液体収容容器に生じた起電力を、測定部まで電気的に導く導線距離が短くなる。従って、導線における電圧降下が抑制されるので、発生した起電力を正しく測定することが可能となる。

【0024】

[適用例6]上記噴射状態検出装置であって、前記2つの電極は、イオン化傾向が異なる材料によって形成されていることを特徴とする。

【0025】

電解質溶液中にイオン化傾向の異なる2つの電極を入れることによって、2つの電極間に電力が発生する原理が知られている(例えばボルタの電池)。そして、上述した特許文献1に開示されているような組成を有するインクは、このような電解質溶液として利用できる液体であることが、本発明者によって知見された。従って、インクカートリッジにイオン化傾向の異なる2つの電極を挿入すれば、インクカートリッジはボルタの電池を形成して2つの電極間に起電力を発生させることができる。

【0026】

[適用例7]液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出方法であって、前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定工程と、前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出工程と、前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定工程と、前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲内の値であるか否かを判定する判定工程と、前記判定工程での判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知工程と、を備えたことを特徴とする噴射状態検出方法。

【0027】

この噴射状態検出方法によれば、上述した[適用例1]に記載の噴射状態検出装置と同様の作用効果を得ることができる。なお、この噴射状態検出方法は、上述した各適用例における態様を有する噴射状態検出装置において実行すべく必要な工程を追加してもよい。

【発明を実施するための最良の形態】

【0028】

次に、本発明を実施例に基づいて説明する。図1は、本発明の噴射状態検出装置を組み込んだ液体噴射装置の一実施例となるインクジェットプリンタ10について、その概略構造を示したものである。また、図中下側吹き出し部に示した図は、キャリッジ20(後述する)を図中矢印Sの方向から見た側面図である。

【0029】

このインクジェットプリンタ10には、液体としての各色インクが収納された液体収容容器としてのインクカートリッジ100(イエロー)、インクカートリッジ200(マゼンタ)、インクカートリッジ300(シアン)、インクカートリッジ400(ブラック)がキャリッジ20の定められた位置に装着されている。キャリッジ20は、キャリッジベルト41に固定され、キャリッジベルト41がキャリッジモータ40によって駆動されるのに伴って、フレーム27に固定されたガイド21に沿って図面左右方向に移動する。記録媒体としての印刷用紙25は、フレーム27に固定された駆動モータ26により駆動される紙送りローラー(不図示)などによって、図面上下方向に所定量ずつ搬送駆動される。このとき、噴射ヘッド30の印刷用紙25と対向する面側(図面裏側)に穿設された複数のノズルから、印刷データに対応した各色の所定量のインク滴9が所定のタイミングで印刷用紙25に噴射される。こうして、インクジェットプリンタ10では、印刷データに対応した各色の所定量のインク滴9が印刷用紙25全体に噴射され、印刷用紙25に画像が印刷される。

【0030】

また、通常インクジェットプリンタ10では、所定のタイミングで、クリーニングボックス19の位置にキャリッジ20を移動し、所定のクリーニング処置が行われている。具体的には、噴射ヘッド30内に形成されたインクの流路やノズル付近に滞留した気泡や増粘したインクを、インクを噴射することによって排出したり、真空引きによって吸い出したりして、ノズルをクリーニングすることが行われる。

【0031】

このような一連の動作についての主な制御は、キャリッジ20に取り付けられたサブ基板60と、フレーム27に取り付けられたメイン基板50と、によって行われる。メイン基板50は、フレキシブル基板45によってサブ基板60と接続されている。

【0032】

メイン基板50には、図中上側の吹き出し部に示したように、インクジェットプリンタ10の諸動作を制御するためのCPU51と、これらの動作に関するプログラムを記録したROM52と、動作に際して必要なデータを一時的に記録したり読み出したりするためのRAM53と、サブ基板60との間でのデータのやり取りやユーザーのパーソナルコンピュータ(PC)など外部機器との情報のやり取りを行うためのインターフェイス(I/F)55とが備えられている。後述する噴射状態検出のための処理ルーチンプログラムや対応テーブルなどのデータは、ROM52に記録されている。また、RAM53はデータのバッファ領域を有し、PCからI/F55を介して出力された印刷データをこの領域に記録する。

【0033】

一方、サブ基板60には、メイン基板50との間でのデータ授受といった所定の動作を実行するためのロジック回路などが形成されている。従って、CPU51がROM52に記録された各処理動作のプログラムを読み出し、サブ基板60との間で種々の信号データを授受することによって、CPU51はインクジェットプリンタ10についての所定の動作を実行する。

【0034】

さて、各インクカートリッジ100〜400には、インクカートリッジに関する個別情報(例えば、インクカートリッジの製造日や収容したインクの色および組成など)を記録したICチップを搭載した回路基板150が取り付けられている。回路基板150は、サブ基板60との間に図示しない結線手段が設けられ、個別情報をサブ基板60との間で授受できるように構成されている。CPU51は、サブ基板60を介して個別情報をICチップに記録したり、読み出したり等の処理を行う。従って、ICチップに記録された個別情報によって、インクカートリッジは特定されることになる。

【0035】

また、各インクカートリッジ100〜400は、図中下側の吹き出し部内に示したように、インクカートリッジと一体で形成され後述する構造を有した着脱手段130によって、キャリッジ20との間で着脱可能な状態で挿入固定されている。また、各インクカートリッジ100〜400にはそれぞれインクの供給口107が設けられ、この供給口107から供給されたインクは、図示しないインク流路に従って、噴射ヘッド30に穿設されたそれぞれのインクカートリッジに対応するノズルまで流れるように構成されている。

【0036】

穿設された各ノズルには、ノズル別に圧力発生機構がそれぞれ形成され、噴射ヘッド内のインクに圧力を発生させて、所定量のインクをインク滴としてノズルから噴射するように構成されている。圧力発生機構について、図2を用いて説明する。もとより、圧力発生機構は、総て同様な構造を有している。

【0037】

図2(a)は、噴射ヘッド30内に形成された圧力発生機構を模式的に示した構造図である。図示するように、圧力発生機構は、圧電素子2を駆動体(アクチュエータ)とするものである。圧電素子2は、その両端のCom電極とGNDとの間に、図2(b)に示した電圧波形が印加されると、電歪性によって収縮あるいは伸長変形し、インク流路途中に形成された加圧室8に存在するインクを加圧する。この結果、加圧されたインクは、噴射ヘッド30の底面部材4に設けられたノズル5から、インク滴9として噴射されるのである。

【0038】

次に、圧力発生機構によるインクの噴射を、図2(b)に示した電圧波形に基づいて具体的に説明する。図2(b)は、本実施例において圧電素子に印加される電圧波形である。まずCom電極に電圧V1を印加して圧電素子2を所定量収縮させる。この状態は、印刷開始前までに終了しておく、つまりこの状態が、インク噴射時における圧電素子2の動作の基準位置になる。次に、印加電圧をV1からV2に上昇させ、圧電素子2をさらに収縮させる。このとき、ノズル5に形成されたメニスカス(液面)によって、ノズル5からは空気の侵入はなく、インクカートリッジからインク流路を流れて供給されるインクを加圧室8に引き込む。次に、印加電圧をV2からV3まで下げる。すると、圧電素子2は伸長するため、伸長変形によって部材3が矢印F方向(図面下側)へ押し下げられ、加圧室8に引き込まれたインクが加圧される。この結果、ノズル5からインクがインク滴9として噴射される。その後、圧電素子2は再び電圧V1が印加され、基準位置となって、次の噴射に備える。

【0039】

このように、図2(b)に示した電圧波形が圧電素子2に印加されることによって噴射が1回行われ、ノズル5からインク滴が1回噴射されるのである。従って、図2(b)に示した電圧波形をそれぞれの圧電素子2に複数回印加することによってインク滴の噴射を複数回行い、ノズル5から所定量のインク滴を印刷用紙25上に噴射して、それぞれの印刷データに応じた画像を印刷するのである。なお、画像を印刷するためにインク滴を所定量噴射する動作が、請求項記載の「噴射動作」に相当する。

【0040】

次に、本実施例における噴射状態検出装置に用いられるインクカートリッジ100〜400について、その具体的な構造を図3を用いて説明する。図3は、インクカートリッジ100を側面方向から見た断面図で、その全体構成を模式的に示した模式図である。なお、他のインクカートリッジ200,300,400は総てインクカートリッジ100と同じ構造を有しているため、説明を省略する。

【0041】

図3に示すように、インクカートリッジ100は、インクを収容するためのインク収容部105が内部に形成された樹脂製のインク容器体101と、インク容器体101と一体で設けられた着脱手段130と供給口107と、回路基板150と、2つの電極110と電極120とから構成されている。

【0042】

供給口107は、中央部分に開口部が形成された略パイプ形状を有し、噴射ヘッド30に対してインクを供給するインクの供給口として機能する。すなわち、キャリッジ20にインクカートリッジ100が装着されると、この開口部に対して、キャリッジ20側に設けられた供給針70が挿入される。そして、インク収容部105に収容されたインクが供給針70に流出して、噴射ヘッド30に対してインクが供給されるのである。なお、供給口107の開口部には、インクカートリッジ100がキャリッジ20に装着されていないときはインクが流出しない封止状態となり、インクカートリッジ100がキャリッジ20に装着されて供給針70が挿入されているときは開口状態となる弁機構が、必要に応じて構成されている。

【0043】

着脱手段130は、図示するような略フック形状を呈し、インクカートリッジ100を図面下方向へ押し下げると二点鎖線で示した状態(符号130a)に撓むように形成されている。従って、インクカートリッジ100はキャリッジ20へ図面上方から押し込むことによって装着される。装着後は、キャリッジ20の溝部20bと突起部130bが係合することによって図面上方向に抜けないように固定される。もとより、インクカートリッジ100をキャリッジ20から取り外す場合は、着脱手段130を二点鎖線で示した状態(符号130a)に撓ませた後、図面上方向に引き上げればよい。こうして、インクカートリッジ100は、キャリッジ20つまりインクジェットプリンタ10に対して着脱が可能なように構成されている。なお、本実施例における着脱手段は一例であって、着脱が可能な構造であれば、他の構造(例えばネジ止め)であっても勿論よい。

【0044】

さて、このように構成されたインクカートリッジ100をボルタの電池とするべく、インク収容部105に収容されるインクと接触するように、2つの電極110と電極120とが、インク容器体101の底部(図面下側)にその端部を固定しつつ、インク収容部105内に挿入されている。なお、電極110と電極120は、それぞれ結線部材111と結線部材121とによって、回路基板150に設けられた所定の端子(不図示)に導かれるように構成されている。

【0045】

本実施例では、電極110は銅板で、電極120は亜鉛板で形成されている。ここでインク収容部105に収容されたインクは、前述した特許文献1にも開示されているように、インクの組成によって酸性やアルカリ性を示すpH値が異なることから、組成が異なるインクは電解質溶液としての機能も異なる。従って、電極110と電極120との間に生ずる起電力の大きさはインクの組成、つまりインクの種類に応じて異なることになる。

【0046】

電極110と電極120は、イオン化傾向の大きさによってプラス極かマイナス極かが決定され、本実施例では銅板に対してイオン化傾向が大きい亜鉛板で形成された電極120がマイナス極になる。なお、インクカートリッジ100に挿入される電極110と電極120とを、それぞれ銅板と亜鉛板とせず、これ以外にマグネシウム板やアルミニウム板などを用いても勿論よい。要するに、インクに溶融した際、電極110と電極120との間に起電力が生ずる導電性の材料であれば、どのような材料を電極として用いても差し支えない。また、電極の形状やインク収容部105における挿入状態も特に図3に示したものに限るものでないことは勿論である。

【0047】

さて、イオン化傾向の異なる材料で形成された2つの電極が、インクカートリッジ100のインク収容部105に収容されたインクと接触すると、図3に示したように、この2つの電極間に電極110をプラス極、電極120をマイナス極とする起電力が発生する。そしてさらに、発生する起電力の大きさは、電極材料がインクに溶融するときに発生する自由電子の量に比例することから、2つの電極において、インクが接触している領域面積に応じた電圧値を有する起電力が発生する。従って、図3に示したインクカートリッジ100においては、インク収容部105に収容されているインクの残量に応じて、発生する起電力が変化する。

【0048】

インクカートリッジ100に設けられた2つの電極間に発生する起電力が、収容されているインクの量(すなわちインク残量)に応じてどのように変化するのか、その一例を図4に示した。

【0049】

図4は、縦軸を起電力(単位:ボルト)、横軸をインク残量(単位:ミリリットル)とし、インク収容部105に残っているインク残量と、そのとき2つの電極間に発生する起電力との対応関係を、曲線TKにて示した説明図である。図示するように、インク残量がCfミリリットルの位置は、インク収容部105にインクが満タンに充填された状態を示し、そのときの起電力はVAボルトであることを示している。なお、インク残量がCeミリリットルの位置は、インク収容部105において電極に接触するインクが存在しない「空」の状態を示し、そのときの起電力は0ボルトであることを示している。

【0050】

さて、ノズルからインク滴が噴射されることによってインクカートリッジ100に収容されたインクが減少していくと、インクの液面PL(図3参照)が下がっていく。このため電極110および電極120とインクとの接触領域が減少して電極材料が溶融する部分の面積領域が減少するとともに、溶融することができるインクの容積も減少する。この結果、電極材料がインクに溶融することによって発生する自由電子は減少し、図4では、インク残量がCaミリリットルのとき起電力はVa(<VA)ボルト、インク残量がCbミリリットルのとき起電力はVb(<Va)ボルトになることを示している。すなわち、起電力がVaからVbに減少したときは、インクは「Ca−Cb」減少したということが解かる。

【0051】

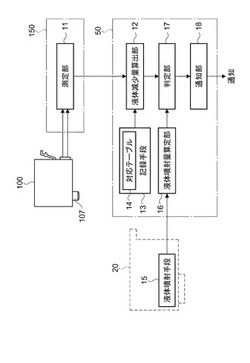

そこで、本実施例の噴射状態検出装置は、発生する起電力の大きさを測定して、インクカートリッジに収容されたインクの減少量を正しく検出することによって、インク滴の噴射状態を検出しようというものである。以下、本実施例の噴射状態検出装置について、図5および図6を用いて説明する。なお、図5は、本実施例の噴射状態検出装置の機能ブロック図であり、図6は、本実施例の噴射状態検出装置が行う処理フローチャートである。

【0052】

本実施例では、図1において、CPU51が、RAM53をワーキングエリアとして使用しながらROM52に格納された処理プラグラムを実行することによって、噴射状態検出装置として動作する。特に、図5に示すように、測定部11、液体減少量算出部12、液体噴射量算定部16、判定部17、通知部18として機能する。このうち、測定部11は回路基板150に形成され、その他はメイン基板50に形成されている。各部は主として以下の処理を司る。

【0053】

測定部11は、インクカートリッジ100に設けられた2つの電極間に生ずる起電力を測定する。液体減少量算出部12は、記録手段13に記録され、インクカートリッジ毎に起電力とインク残量との関係を規定した対応テーブル14を参照して、測定した起電力からインクカートリッジ100内におけるインク減少量を算出する。液体噴射量算定部16は、キャリッジ20内に構成された液体噴射手段15の噴射動作において、噴射されるべきインクの噴射量を算定する。判定部17は、液体減少量算出部12が算出したインクの減少量と、液体噴射量算定部16が算定したインクの噴射量との比が、予め定められた範囲の値であるか否かを判定する。通知部18は、判定結果に基づいて、噴射状態を通知する。

【0054】

なお、本実施例ではROM52が記録手段13に相当する。また、液体噴射手段15は、インクカートリッジ100に収容されたインクを印刷用紙25に対して噴射するための手段であって、前述した圧力発生機構、およびその前後に形成された供給口107からノズル5に至までのインク流路を含むものである。

【0055】

次に、図6のフローチャートに従って、本実施例での噴射状態検出装置が行う処理の手順を説明する。この処理は、図1においてインクジェットプリンタ10の使用者が図示しない所定の操作ボタンを操作して処理命令を入力したとき、あるいは、印刷が開始される都度自動的に開始される。なお、本実施例では、インクカートリッジ100について噴射状態の検出を行うものとして説明する。もとより、総てのインクカートリッジ100〜400についても、同様に噴射状態が検出されることは勿論である。

【0056】

この処理が開始されると、まずステップS1にて、インクカートリッジ100について2つの電極間に生じている起電力を測定処理する。本実施例では、CPU51は、インクカートリッジ100に設けられた回路基板150に具備した測定回路(不図示)によって、2つの電極間に発生しているアナログデータである電圧値を、デジタルデータに変換することによって測定する。こうすることで、インクカートリッジにおいて生じた起電力を、アナログデータのまま電気的に測定回路まで導く導線の距離が短くなる。従って、導線における起電力の電圧降下が抑制されるので、発生した起電力を正しく測定することが可能となる。

【0057】

そして、次のステップS2にて、測定した起電力と対応テーブルとからインクカートリッジ内のインク残量を算出する処理を行う。対応テーブルは、インク収容部105に残っているインクの量を示すデータと、そのデータに対応する2つの電極間に発生する起電力のデータを規定したテーブル、すなわち、図4における曲線TKを規定したものである。対応テーブルは、各インクカートリッジ100〜400について用意され、予めROM52の所定の領域に記録されているものとする。

【0058】

具体的にステップS2では、CPU51は、インクカートリッジの回路基板150に設けられたICチップから個別情報を読み取り、インクカートリッジを特定する。そして、特定したインクカートリッジに応じた対応テーブルを読み出してインク残量を算出するのである。なお、本実施例では、対応テーブルは起電力とインク残量との関係を数式で規定しているものとする。従って、ステップS2において、CPU51は、測定された起電力に対応するインク残量をこの数式を用いて算出処理する。

【0059】

なお対応テーブルが、例えば5ミリリットル間隔などといったように不連続なインク残量値に対応する起電力の値を規定したものである場合は、CPU51は、測定された起電力に最も近い値を有する対応テーブルの起電力を探索し、探索した起電力に対応するインク残量を対応テーブルから読み取ればよい。あるいは、測定された起電力の前後の値を有する起電力から、直線補間等の補間処理によってインク残量を算出してもよい。

【0060】

次に、ステップS3にて、ステップS1の起電力の測定処理以降に液体噴射手段が行った噴射回数を測定処理する。CPU51は、前述した圧力発生機構において圧電素子2に印加される電圧波形の個数を計測することによって噴射回数を測定する。そして続くステップS4にて、インク噴射量を算定処理する。CPU51は、圧電素子2に印加される電圧波形によって、ノズルから噴射される1つのインク滴が有するインク量を、噴射回数に乗算して、インク噴射量を算定する。本実施例では、1つのインク滴が有するインク量は、予めROM52に記録されているものとする。なお、インクジェットプリンタ10における画像の印刷方法において、ノズルから噴射される1つのインク滴が有するインク量が異なる電圧波形を圧電素子2に印加してインクを噴射する場合がある。このような場合は、1つのインク滴が有するインク量が異なる電圧波形毎に、印加される電圧波形の個数を計測し、計測した個数にそれぞれ1つのインク滴のインク量を乗算してインク噴射量を算定すればよい。

【0061】

次いで、ステップS5にて、算定された噴射量が、所定量以内であるか否かを判定処理する。判定の結果、所定量以内であれば(YES)、再びステップS3に戻り、継続して噴射回数を測定してインクの累積噴射量を算定する。本実施例では、所定量は、液体収容容器内に発生する起電力に確実な差異が生ずる最も少ないインク減少量として予め定められた値であるものとする。こうすれば、インクの噴射状態を精度良くかつ高頻度で検出することができる。もとより、所定量はこれに限らず、例えば印刷用紙1枚分など予め定められた印刷枚数に相当する噴射量としてもよい。要するに、インクの噴射状態を精度良くかつ好ましい頻度で検出できるように所定量を設定することが望ましい。

【0062】

そして、インクの噴射量が所定量を超えたとき(ステップS5:NO)、ステップS6にて、起電力を測定処理する。本実施例では、CPU51は、ステップS1と同様に、インクカートリッジ100に設けられた回路基板150に具備した測定回路(不図示)によって、2つの電極間に発生しているアナログデータである電圧値をデジタルデータに変換することによって測定する。

【0063】

次に、ステップS7にて、測定した起電力と対応テーブルとからインクカートリッジ内のインク残量を算出する処理を行う。前述したステップS2における処理と同様、CPU51は、測定された起電力に対応するインクの残量を、起電力とインク残量とを数式によって規定した対応テーブルを用いて算出処理する。

【0064】

次に、ステップS8にて、インクカートリッジ100に収容されたインクの減少量を算出処理する。CPU51は、ステップS2にて算出したインク残量から、ステップS8にて算出したインク残量を減算して、インクの減少量を算出する。

【0065】

次いで、ステップS9にてインク噴射量とインク減少量との比Rを算出する処理を行う。本実施例では、CPU51は、ステップS4にて算定したインク噴射量を、ステップS8にて算出したインク減少量で除して比Rを算出する。ここで、次のステップS10以降における処理に対する理解を容易にするため、ステップS9で算出した「インク噴射量とインク減少量との比R」について、図7を用いて補足説明する。

【0066】

図7は、横軸をインク減少量、縦軸をインク噴射量として、これらの比R(=インク噴射量/インク減少量)を直線で示した説明図である。まず、インクが正常に噴射され、インク噴射量とインク減少量が等しい場合は、図中点P1で示したように、インク噴射量がCAであれば、インク減少量もCAとなるので、常に比RはR=1となる。しかしながら、通常噴射量の算定処理において使用するインク1滴の量は、実際に噴射されるインク1滴の量と必ずしも一致しない。例えば、前述した圧電素子の電歪性について、電歪性能を示す電気機械結合係数のバラツキや、ノズル形状のバラツキ、あるいは、インクの組成バラツキなどによって、図示するようにインク噴射量とインク減少量との間にはバラツキが発生する。この結果、インク噴射量に対して実際に噴射するインク滴の量が多い場合は、インク減少量が多くなるので、例えばR=0.9のように比Rは小さくなる。一方、インク噴射量に対して実際に噴射するインク滴の量が少ない場合は、インク減少量は少なくなるので、例えばR=1.1のように比Rは大きくなる。このことから、図7において、0.9≦R≦1.1の範囲は、正常にインクが噴射される場合において生じ得る比の範囲となり、比Rがこの範囲の値であれば、インクは正常に噴射されていることになる。

【0067】

次に、インクが詰まり気味になり、通常噴射量の算定処理において使用するインク1滴の量に対して、実際に噴射されるインク1滴の量が相当に少なくなった場合は、図中点P2で示したように、インク噴射量がCAであるのに対して、インク減少量はCAよりも相当に少ないCBとなる。このとき、比Rは、正常にインクが噴射される状態を示す値に対して大きな値を呈する。このことから、例えば、図7においてインク減少量がCBであったときの比RがR=1.5であったとすると、1.1<R≦1.5の範囲は、インクが詰まり気味の状態で噴射されていることを示す範囲となる。

【0068】

次に、さらにインクが詰まり、ついには完全に詰まってしまった場合は、図中点P3で示したように、インク噴射量がCAであるのに対して、インク減少量は「0」となり、比Rは無限大となる。つまり、インクの詰まりが大きくなるに従って、比Rはさらに大きな値を呈することになる。このことから、例えば、図7においてインク減少量がCBであったときの比R=1.5よりも大きな値を示す比Rの範囲は、インクの詰まりが大きい状態を示す範囲であるので、クリーニングが必要な状態を示す範囲となる。

【0069】

逆に、図中点P4で示したように、インク噴射量がCAであるのに対して、インク減少量はCAよりも相当に多いCCであって、比RがR=0.7と、インクが正常に噴射されている範囲の値R=0.9よりも小さい値を呈する場合も考えられる。これは、ノズルからのインクの噴射以外に、インクが消費されていることを示すものであり、すなわちインクがインク流路から漏れていることを示すものである。このことから、比RがR=0.9よりも小さい値を示す範囲は、インクが漏液している状態を示すこととなる。

【0070】

以上図7を用いて説明したように、「インク噴射量とインク減少量との比R」を算出し、算出した比Rの値を考察することによって、ノズルからのインクの噴射状態を検出することが可能となるのである。なお、本実施例では、CPU51は、ステップS4にて算定したインク噴射量を、ステップS8にて算出したインク減少量で除して比Rを算出することとしたが、逆に、ステップS8にて算出したインク減少量を、ステップS4にて算定したインク噴射量で除して比Rを算出することとしてもよい。この場合、説明は省略するが、比Rの値に対する噴射状態の関係は、図7に示した状態に対して、Rの値の大小関係が逆になることは言うまでもない。

【0071】

それでは図6に戻り、ステップS10以降の処理について説明する。ステップS10では、算出された比Rが第1の範囲内であるか否かを判定処理する。第1の範囲は、図7において説明した正常な噴射状態を示す比0.9≦R≦1.1に相当する範囲である。この第1の範囲は、インクジェットプリンタに形成された液体噴射手段の性能に応じて設定され、ROM52に予め格納されているものとする。従ってCPU51は、この格納された第1の範囲を読み出し、算出した比Rと比較して判定処理する。

【0072】

判定の結果、比Rが第1の範囲内であれば(YES)、ステップS11にて噴射は正常であることを通知処理する。一方、比Rが第1の範囲内でなければ(NO)、ステップS12に進む。

【0073】

ステップS12では、算出された比Rが第2の範囲内であるか否かを判定処理する。第2の範囲は、図7において説明した詰まり気味な噴射状態を示す比1.1<R≦1.5に相当する範囲である。この第2の範囲についても、第1の範囲と同様、インクジェットプリンタに形成された液体噴射手段の性能に応じて設定され、ROM52に予め格納されているものとする。従ってCPU51は、この格納された第2の範囲を読み出し、算出した比Rと比較して判定処理する。

【0074】

判定の結果、比Rが第2の範囲内であれば(YES)、ステップS13にて噴射は詰まり気味であることを通知処理する。一方、比Rが第2の範囲内でなければ(NO)、ステップS14に進む。

【0075】

ステップS14では、算出された比Rが第2の範囲より大であるか否かを判定処理する。判定の結果、比Rが第2の範囲より大であれば(YES)、図7において説明したように噴射は詰まり状態であるので、ステップS15にてクリーニング要を通知処理する。一方、比Rが第2の範囲より大でなければ(NO)、図7にて説明したようにインクがインク流路において漏れている状態であるため、ステップS16にて漏液を通知処理する。このように、算出された比Rの値に応じた情報を通知処理して、本実施例における噴射状態検出処理を終了する。

【0076】

通知処理は、本実施例では、図1に示したインクジェットプリンタ10に設けられた図示しない液晶表示パネルに、所定の文章を表示して通知するものとする。具体的にはCPU51は、ROM52に予め格納された文章から適切な文章を選択して表示する。例えば、ステップS11における処理であれば、「インクは正常に噴射されています。」という文章を表示するという具合である。また、ステップS15における処理であれば「インクは詰まっています。直ちにクリーニングをしてください。」という文章を表示するという具合である。このように通知処理することによって、例えばインクジェットプリンタ10の使用者は、表示された文章によって、キャリッジに装着したインクカートリッジに収容されたインクが、ノズルから正しく噴射されているか否かを、容易に確認することができる。

【0077】

以上説明したように、本実施例による噴射状態検出装置によれば、インクカートリッジにおいて発生する起電力を用いることによってインクの噴射状態を検出することができる。従って、例えば増粘したインクがインク流路におけるインクの流れを抑制したためにインクがスムースに流れない状態となった場合であっても、インクの噴射状態を検出することが可能である。また、特別な検出素子を用いるものではないことから、噴射ヘッド内に検出素子を配するためのスペースを確保する必要がなく、また、検出素子による検出のためにインク流路を制約してしまうということも生じない。また、検出素子による検出に関する回路なども不要であり、コストアップも抑制される。この結果、特に小型化低価格化を目的とするインクジェットプリンタには好適な噴射状態検出装置である。

【0078】

以上、本発明の実施の形態について実施例により説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内において様々な形態で実施し得ることは勿論である。以下、変形例を挙げて説明する。

【0079】

(変形例)

上記実施例では、噴射動作において算定されたインク噴射量が所定量になったときに噴射状態を検出することとしたが、特にこれに限るものでないことは勿論である。例えば、1つの印刷データについて、その印刷開始から終了までの噴射動作に対して噴射状態を検出することとしてもよい。こうすれば、噴射状態を検出する頻度が少なくなることが起こり得るが、1つの印刷データに対して噴射状態を検出するので、インク噴射量が所定量になるときを検出するための処理(図6、ステップS5の処理)が不要となり、噴射状態検出に関する処理負荷が軽減される。

【0080】

また、上記実施例では、図6のフローチャートにて説明したように、噴射動作において算定されたインク噴射量が所定量になった時点で噴射状態を検出して噴射状態検出処理を終了することとしたが、以降も印刷が継続して行われる場合は、噴射状態検出後に再び噴射状態検出処理を開始することとしてもよい。こうすれば、印刷中にインクの噴射状態が変化しても、繰り返して噴射状態を検出するので、変化した噴射状態を検出できる確率が高くなる。

【0081】

また、上記実施例では、図6のフローチャートにて説明したように、インク噴射量とインク減少量との比Rを、第1の範囲と第2の範囲の2つの範囲について比較判定することとしたが、さらに多くの範囲を設定して比較判定することとしてもよい。こうすれば、図7において説明したことから解かるように、インクの噴射状態をさらに細かく区分して検出することができる。この結果、細分化された噴射状態に応じてクリーニング等の処置を行うことができるので、噴射状態に応じた最適な処置を行える可能性が高くなる。

【0082】

あるいは、インク噴射量とインク減少量との比Rを、複数の範囲ではなく1つの範囲についてのみ比較判定することとしてもよい。例えば、正常なインクの噴射状態以外の状態であれば、常にクリーニング処置を行い、安定した画像を確実に印刷できるようにする場合は、上述した第1の範囲についてのみ判定することとすればよい。このように、検出したい噴射状態に応じた1つの比の範囲について比較判定処理を行うことから、所望の噴射状態を検出できるとともに、噴射状態の検出に関する処理負荷を軽減することができる。

【0083】

また、上記実施例では、図5に示したように測定部11を回路基板150に設けることとしたが、メイン基板50に設けることとしてもよい。あるいは、サブ基板60に設けることとしてもよい。上記実施例では、インクカートリッジにおいて生じた起電力の電圧降下を抑制し、発生した起電力を正しく測定するために測定部を回路基板150に設けたが、例えば発生する起電力が大きく、相対的に電圧降下の影響が小さくなることによって起電力を正しく測定することができる場合は、特に回路基板150に設ける必要はない。

【0084】

また、上記実施例では、図6のフローチャートにおいて説明したように、通知部18は所定の文章を液晶表示パネルに表示することによって判定結果を通知することとしたが、特にこれに限るものでないことは勿論である。例えば、音によって通知することとしてもよい。インクジェットプリンタ10に発音体が設けられている場合は、音の出し方(周波数や音量、あるいは発音パターンなど)を変えることによって、噴射状態を通知することが可能である。

【0085】

あるいは、通知部18は、インクジェットプリンタ10の動作に関するトリガー信号を出力することによって通知することとしてもよい。例えば、ステップS15の処理において印刷動作を中止するためのトリガー信号を出力する。こうすれば、インク詰まりによってインクが正しく噴射されない場合、印刷動作を中止できるので、画像が安定して形成されない無駄な印刷を抑制することができる。

【0086】

また、上記実施例では、対応テーブルは予めROM52に記録されていることとしたが、PCから送られる印刷データやその他のデータ(例えば、インクジェットプリンタのプリンタドライバのバージョンアップデータ)とともに都度PCから送られ、RAM53に格納されることとしてもよい。こうすれば、対応テーブルを最新のデータに都度更新することができる。なおこの場合は、RAM53が記録手段13に相当することになる。

【0087】

また、上記実施例では、液体として、印刷用紙に画像を形成するためのインクを例示して説明したが、これに限るものでないことは勿論である。例えば、ガラス基板や樹脂基板に画像を形成し、液晶パネルや有機ELパネルの構成部材を形成するための記録液や機能液であってもよい。

【0088】

また、上記実施例では、液体噴射装置をインクジェットプリンタとして説明したが、これに限るものでないことは勿論である。前述したインクを含め、記録液や機能液を噴射できる装置であれば何でもよい。

【0089】

また、上記実施例では、インクカートリッジを、インクジェットプリンタ10に着脱可能に装着するインクカートリッジであるものとして説明したが、特にこれに限るものでないことは勿論である。例えば、インク収容容器から供給パイプによってインクを供給するタンク方式のインクカートリッジであることとしてもよい。

【0090】

また、上記実施例では、インク滴を噴射させる方法として圧電素子2を駆動体として用いる方式として説明したが、これ以外に発熱体を駆動体として用いてインク滴を噴射させる所謂サーマル方式としてもよい。

【0091】

また、本発明は噴射状態検出方法としても実施することが可能である。噴射状態検出方法は、上述した噴射状態検出装置の実施例および変形例における処理の説明に準じるものであることから、説明は省略する。

【図面の簡単な説明】

【0092】

【図1】実施例の噴射状態検出装置を組み込んだインクジェットプリンタの概略構造図。

【図2】(a)は噴射ヘッドに形成された圧力発生機構の構造図、(b)は圧力発生機構を動作させる電圧波形についての説明図。

【図3】インクカートリッジを側面から見た断面図で、その全体構成を示す模式図。

【図4】起電力とインク残量との対応関係を示した曲線を説明する説明図。

【図5】実施例の噴射状態検出装置の機能ブロック図。

【図6】実施例の噴射状態検出装置が行う処理フローチャート。

【図7】インク減少量とインク噴射量との比Rについて説明するための説明図。

【符号の説明】

【0093】

2…圧電素子、3…部材、4…底面部材、5…ノズル、8…加圧室、9…インク滴、10…インクジェットプリンタ、11…測定部、12…液体減少量算出部、13…記録手段、14…対応テーブル、15…液体噴射手段、16…液体噴射量算定部、17…判定部、18…通知部、19…クリーニングボックス、20…キャリッジ、20b…溝部、21…ガイド、25…印刷用紙、26…駆動モータ、27…フレーム、30…噴射ヘッド、40…キャリッジモータ、41…キャリッジベルト、45…フレキシブル基板、50…メイン基板、51…CPU、52…ROM、53…RAM、55…I/F、60…サブ基板、70…供給針、100…インクカートリッジ、101…インク容器体、105…インク収容部、107…供給口、110…電極、111…結線部材、120…電極、130,130a…着脱手段、130b…突起部、150…回路基板、200,300,400…インクカートリッジ。

【技術分野】

【0001】

本発明は、液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置および噴射状態検出方法に関する。

【背景技術】

【0002】

用紙、ガラスあるいは樹脂製の基板、さらには布地などといった記録媒体に、液体収容容器に収納された液体を、噴射ヘッドから噴射して、所定の文字や図形、または画像(以降、これらを総称して「画像」と呼ぶ)を形成する液体噴射装置が利用されている。そして、このような液体噴射装置の一例として、液体としてのインクを噴射ヘッドから記録媒体に噴射して、所定の画像を記録媒体上に形成するインクジェットプリンタがある。

【0003】

インクジェットプリンタにて用いられるインクについて、種々の記録媒体上に高品質の画像を形成するために、例えば、特許文献1には、記録媒体に応じた好ましいインクの組成が開示されている。そして、インクジェットプリンタでは、このような好ましい組成を有するインクを収容した液体収容容器としてのインクカートリッジから噴射ヘッドにインクが供給され、供給されたインクは噴射ヘッドからインク滴として記録媒体に噴射されて画像が形成される。

【0004】

また、インクジェットプリンタでは、例えばインクカートリッジから噴射ヘッドに穿設されたノズルまでインクを供給するためのインク流路が、噴射ヘッド内において形成されている。そして、形成されたインク流路の途中には圧力室が設けられ、この圧力室内のインクに対して圧力を加えるように圧電素子の電歪性を利用した圧力発生機構が形成されている。圧力発生機構によって圧力が加えられたインクは、インク流路の最後端に位置するノズルからインク滴として噴射される。

【0005】

噴射ヘッドには、このようなインク流路と圧力発生機構とからなる液体噴射手段が形成され、圧力発生機構の加圧動作によってインク滴がノズルから噴射される。従って、噴射ヘッドにおいて、このインク流路をインクがスムースに流れ、圧力室において加えられた圧力に応じた量のインクがインク滴としてノズルから噴射されることによって、記録媒体に正しく画像が形成できることになる。換言すれば、記録媒体に画像を正しく形成するためには、インクカートリッジに収容されたインクが、ノズルから安定して噴射されることが必要である。

【0006】

しかしながら、インクジェットプリンタでは、インクに気泡が混入したり、インクの粘度が増加(増粘)したりする場合がある。このとき、混入した気泡や増粘したインクがインク流路を塞ぐと、インクがインク流路をスムースに流れなくなり、インクが安定して噴射できなくなる。この結果、記録媒体に正しく画像を形成することができないことになってしまう。

【0007】

このため、インクジェットプリンタでは、電源の投入時など所定のタイミングでノズルからインクを噴射したり、インクを吸引したりして、インク流路をクリーニングすることが行われる。このとき行われるクリーニングによって、本来画像形成に使用すべきインクが消費されてしまうことになる。従って、本来必要となる場合にのみクリーニングを行えば、画像形成以外に消費されるインクの量を抑制することができる。

【0008】

そこで、従来から、インク流路におけるインクの状態が、インクがスムースに流れるようにクリーニングを行う必要がある状態であるか否かを検出する技術が提案されている。例えば、特許文献2には、インク流路におけるインクの状態を検出する技術が開示されている。特許文献2は、噴射ヘッド内のインクが流れるインク流路に対応した位置に光学検出素子を配し、インクの量や状態を検出するようにしたものである。

【0009】

【特許文献1】特開2003−3101号公報

【特許文献2】特開平7−232440号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献2に開示された技術は、インク流路においてインクが充填されているか否かを判定するものであった。従って、例えば増粘したインクがインク流路におけるインクの流れを抑制したためにインクがスムースに流れない状態となった場合、特許文献2に開示された技術では、この状態を検出することは出来なかった。

【0011】

また、噴射ヘッド内に検出素子を配するためのスペースを確保したり、検出素子による検出のためにインク流路の形成場所が制約を受けたりするなどといった課題もあった。また、検出素子や検出に関する回路など、コストアップ要因もあり、特に小型化低価格化を目的とするインクジェットプリンタには適用が困難な技術であった。

【課題を解決するための手段】

【0012】

ところで、古くから、電解質溶液中にイオン化傾向の異なる2つの電極を入れることによって、2つの電極間に電力が発生する原理が知られている(例えばボルタの電池)。そして、例えば上述した特許文献1に開示されているような組成を有するインクは、このような電解質溶液として利用できる液体であることが、本発明者によって知見された。従って、インクカートリッジにイオン化傾向の異なる2つの電極を挿入すれば、インクカートリッジはボルタの電池を形成して2つの電極間に電圧が発生することが見出された。

【0013】

そこで、本発明は、液体収容容器においてこのように発生する電圧を利用して上記課題の少なくとも一部を解決することを目的になされたものであり、以下の形態または適用例として実現することが可能である。

【0014】

[適用例1]液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置であって、前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定部と、前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出部と、前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定部と、前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲の値であるか否かを判定する判定部と、前記判定部の判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知部と、を備えたことを特徴とする。

【0015】

この噴射状態検出装置によれば、液体収容容器が有する2つの電極間に発生する起電力を測定し、この測定した起電力を用いて、液体収容容器において実際に減少した液量を算出する。そして、噴射動作によって噴射されるべき液量を算定し、実際に減少した液量とを比較することによって、液体の噴射状態を判定して通知する。後述するように、2つの電極間に生ずる起電力は、液体の残量に応じて変化するので、液体の減少量を正しく検出することができる。従って、正しく検出した実際の液体の減少量と、算定された噴射されるべき液体の噴射量との比について、予め定められた範囲の値と比較することによって、液体の噴射状態を正しく判定して通知することが可能となる。また、光学検出素子といった検出素子を用いることなく液体の噴射状態を検出できるので、例えばインク流路の形成についてスペース上制約されることもない。

【0016】

[適用例2]上記噴射状態検出装置であって、前記測定部は、前記液体の噴射量が予め定められた値となる前記噴射動作について、当該噴射動作前後における前記起電力を測定することを特徴とする。

【0017】

こうすれば、所定の噴射量毎に液体の噴射状態を検出することになる。そこで、例えば、噴射動作における液体の噴射量を、液体収容容器内に発生する起電力に確実な差異が生ずる最も少ない液体の減少量として予め定めておけば、液体の噴射状態を高頻度でかつ精度良く検出することができる。この結果、後述するが、液体噴射手段のクリーニングを適切に行うことが可能となる。

【0018】

[適用例3]上記噴射状態検出装置であって、前記判定部は、前記予め定められた範囲を複数有し、前記算出された液体の減少量と前記算定された液体の噴射量との比が、前記予め定められた複数の範囲の値であるか否かをそれぞれの範囲について判定し、前記通知部は、前記判定部の判定結果に基づいて、前記液体噴射手段について前記予め定められた複数の範囲に応じた前記液体の噴射状態を通知することを特徴とする。

【0019】

こうすれば、算定された液体の噴射量と実際の液体の減少量との差異を、複数の段階に分けて判定し、判定結果に応じた液体の噴射状態を通知する。従って、液体の噴射状態を複数の段階に分けて検出することができる。この結果、例えば、インク流路におけるインクの流れ難さに応じた適切なクリーニングを行うことができるなど、液体噴射手段における液体の噴射状態に合わせた適切な噴射回復処置が可能となる。

【0020】

[適用例4]上記噴射状態検出装置であって、前記液体収容容器に収容された液体の量と起電力との関係を規定した対応テーブルが記録された記録手段を有し、前記液体減少量算出部は、前記記録された対応テーブルを用いて、前記液体収容容器に収容された液体の減少量を算出することを特徴とする。

【0021】

こうすれば、液体収容容器毎に収容された液体の量と起電力との関係を規定した対応テーブルを用いて、測定した2つの起電力に対応する液体の量の差を、液体の減少量として正しく算出することができる。例えば、液体としてのインクについて、インクの組成によって発生する起電力の値が異なる場合、このインクの組成に基づいて区分されたインクカートリッジ毎に対応テーブルを記録する。そして、インクの減少量の算出対象となるインクカートリッジに収容されたインクと同じインク組成を有するインクカートリッジについての対応テーブルを用いることによって、インクカートリッジに収容されているインクの減少量を正しく算出することができる。

【0022】

[適用例5]上記噴射状態検出装置であって、前記測定部は、前記液体収容容器に設けられていることを特徴とする。

【0023】

こうすれば、液体収容容器に生じた起電力を、測定部まで電気的に導く導線距離が短くなる。従って、導線における電圧降下が抑制されるので、発生した起電力を正しく測定することが可能となる。

【0024】

[適用例6]上記噴射状態検出装置であって、前記2つの電極は、イオン化傾向が異なる材料によって形成されていることを特徴とする。

【0025】

電解質溶液中にイオン化傾向の異なる2つの電極を入れることによって、2つの電極間に電力が発生する原理が知られている(例えばボルタの電池)。そして、上述した特許文献1に開示されているような組成を有するインクは、このような電解質溶液として利用できる液体であることが、本発明者によって知見された。従って、インクカートリッジにイオン化傾向の異なる2つの電極を挿入すれば、インクカートリッジはボルタの電池を形成して2つの電極間に起電力を発生させることができる。

【0026】

[適用例7]液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出方法であって、前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定工程と、前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出工程と、前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定工程と、前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲内の値であるか否かを判定する判定工程と、前記判定工程での判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知工程と、を備えたことを特徴とする噴射状態検出方法。

【0027】

この噴射状態検出方法によれば、上述した[適用例1]に記載の噴射状態検出装置と同様の作用効果を得ることができる。なお、この噴射状態検出方法は、上述した各適用例における態様を有する噴射状態検出装置において実行すべく必要な工程を追加してもよい。

【発明を実施するための最良の形態】

【0028】

次に、本発明を実施例に基づいて説明する。図1は、本発明の噴射状態検出装置を組み込んだ液体噴射装置の一実施例となるインクジェットプリンタ10について、その概略構造を示したものである。また、図中下側吹き出し部に示した図は、キャリッジ20(後述する)を図中矢印Sの方向から見た側面図である。

【0029】

このインクジェットプリンタ10には、液体としての各色インクが収納された液体収容容器としてのインクカートリッジ100(イエロー)、インクカートリッジ200(マゼンタ)、インクカートリッジ300(シアン)、インクカートリッジ400(ブラック)がキャリッジ20の定められた位置に装着されている。キャリッジ20は、キャリッジベルト41に固定され、キャリッジベルト41がキャリッジモータ40によって駆動されるのに伴って、フレーム27に固定されたガイド21に沿って図面左右方向に移動する。記録媒体としての印刷用紙25は、フレーム27に固定された駆動モータ26により駆動される紙送りローラー(不図示)などによって、図面上下方向に所定量ずつ搬送駆動される。このとき、噴射ヘッド30の印刷用紙25と対向する面側(図面裏側)に穿設された複数のノズルから、印刷データに対応した各色の所定量のインク滴9が所定のタイミングで印刷用紙25に噴射される。こうして、インクジェットプリンタ10では、印刷データに対応した各色の所定量のインク滴9が印刷用紙25全体に噴射され、印刷用紙25に画像が印刷される。

【0030】

また、通常インクジェットプリンタ10では、所定のタイミングで、クリーニングボックス19の位置にキャリッジ20を移動し、所定のクリーニング処置が行われている。具体的には、噴射ヘッド30内に形成されたインクの流路やノズル付近に滞留した気泡や増粘したインクを、インクを噴射することによって排出したり、真空引きによって吸い出したりして、ノズルをクリーニングすることが行われる。

【0031】

このような一連の動作についての主な制御は、キャリッジ20に取り付けられたサブ基板60と、フレーム27に取り付けられたメイン基板50と、によって行われる。メイン基板50は、フレキシブル基板45によってサブ基板60と接続されている。

【0032】

メイン基板50には、図中上側の吹き出し部に示したように、インクジェットプリンタ10の諸動作を制御するためのCPU51と、これらの動作に関するプログラムを記録したROM52と、動作に際して必要なデータを一時的に記録したり読み出したりするためのRAM53と、サブ基板60との間でのデータのやり取りやユーザーのパーソナルコンピュータ(PC)など外部機器との情報のやり取りを行うためのインターフェイス(I/F)55とが備えられている。後述する噴射状態検出のための処理ルーチンプログラムや対応テーブルなどのデータは、ROM52に記録されている。また、RAM53はデータのバッファ領域を有し、PCからI/F55を介して出力された印刷データをこの領域に記録する。

【0033】

一方、サブ基板60には、メイン基板50との間でのデータ授受といった所定の動作を実行するためのロジック回路などが形成されている。従って、CPU51がROM52に記録された各処理動作のプログラムを読み出し、サブ基板60との間で種々の信号データを授受することによって、CPU51はインクジェットプリンタ10についての所定の動作を実行する。

【0034】

さて、各インクカートリッジ100〜400には、インクカートリッジに関する個別情報(例えば、インクカートリッジの製造日や収容したインクの色および組成など)を記録したICチップを搭載した回路基板150が取り付けられている。回路基板150は、サブ基板60との間に図示しない結線手段が設けられ、個別情報をサブ基板60との間で授受できるように構成されている。CPU51は、サブ基板60を介して個別情報をICチップに記録したり、読み出したり等の処理を行う。従って、ICチップに記録された個別情報によって、インクカートリッジは特定されることになる。

【0035】

また、各インクカートリッジ100〜400は、図中下側の吹き出し部内に示したように、インクカートリッジと一体で形成され後述する構造を有した着脱手段130によって、キャリッジ20との間で着脱可能な状態で挿入固定されている。また、各インクカートリッジ100〜400にはそれぞれインクの供給口107が設けられ、この供給口107から供給されたインクは、図示しないインク流路に従って、噴射ヘッド30に穿設されたそれぞれのインクカートリッジに対応するノズルまで流れるように構成されている。

【0036】

穿設された各ノズルには、ノズル別に圧力発生機構がそれぞれ形成され、噴射ヘッド内のインクに圧力を発生させて、所定量のインクをインク滴としてノズルから噴射するように構成されている。圧力発生機構について、図2を用いて説明する。もとより、圧力発生機構は、総て同様な構造を有している。

【0037】

図2(a)は、噴射ヘッド30内に形成された圧力発生機構を模式的に示した構造図である。図示するように、圧力発生機構は、圧電素子2を駆動体(アクチュエータ)とするものである。圧電素子2は、その両端のCom電極とGNDとの間に、図2(b)に示した電圧波形が印加されると、電歪性によって収縮あるいは伸長変形し、インク流路途中に形成された加圧室8に存在するインクを加圧する。この結果、加圧されたインクは、噴射ヘッド30の底面部材4に設けられたノズル5から、インク滴9として噴射されるのである。

【0038】

次に、圧力発生機構によるインクの噴射を、図2(b)に示した電圧波形に基づいて具体的に説明する。図2(b)は、本実施例において圧電素子に印加される電圧波形である。まずCom電極に電圧V1を印加して圧電素子2を所定量収縮させる。この状態は、印刷開始前までに終了しておく、つまりこの状態が、インク噴射時における圧電素子2の動作の基準位置になる。次に、印加電圧をV1からV2に上昇させ、圧電素子2をさらに収縮させる。このとき、ノズル5に形成されたメニスカス(液面)によって、ノズル5からは空気の侵入はなく、インクカートリッジからインク流路を流れて供給されるインクを加圧室8に引き込む。次に、印加電圧をV2からV3まで下げる。すると、圧電素子2は伸長するため、伸長変形によって部材3が矢印F方向(図面下側)へ押し下げられ、加圧室8に引き込まれたインクが加圧される。この結果、ノズル5からインクがインク滴9として噴射される。その後、圧電素子2は再び電圧V1が印加され、基準位置となって、次の噴射に備える。

【0039】

このように、図2(b)に示した電圧波形が圧電素子2に印加されることによって噴射が1回行われ、ノズル5からインク滴が1回噴射されるのである。従って、図2(b)に示した電圧波形をそれぞれの圧電素子2に複数回印加することによってインク滴の噴射を複数回行い、ノズル5から所定量のインク滴を印刷用紙25上に噴射して、それぞれの印刷データに応じた画像を印刷するのである。なお、画像を印刷するためにインク滴を所定量噴射する動作が、請求項記載の「噴射動作」に相当する。

【0040】

次に、本実施例における噴射状態検出装置に用いられるインクカートリッジ100〜400について、その具体的な構造を図3を用いて説明する。図3は、インクカートリッジ100を側面方向から見た断面図で、その全体構成を模式的に示した模式図である。なお、他のインクカートリッジ200,300,400は総てインクカートリッジ100と同じ構造を有しているため、説明を省略する。

【0041】

図3に示すように、インクカートリッジ100は、インクを収容するためのインク収容部105が内部に形成された樹脂製のインク容器体101と、インク容器体101と一体で設けられた着脱手段130と供給口107と、回路基板150と、2つの電極110と電極120とから構成されている。

【0042】

供給口107は、中央部分に開口部が形成された略パイプ形状を有し、噴射ヘッド30に対してインクを供給するインクの供給口として機能する。すなわち、キャリッジ20にインクカートリッジ100が装着されると、この開口部に対して、キャリッジ20側に設けられた供給針70が挿入される。そして、インク収容部105に収容されたインクが供給針70に流出して、噴射ヘッド30に対してインクが供給されるのである。なお、供給口107の開口部には、インクカートリッジ100がキャリッジ20に装着されていないときはインクが流出しない封止状態となり、インクカートリッジ100がキャリッジ20に装着されて供給針70が挿入されているときは開口状態となる弁機構が、必要に応じて構成されている。

【0043】

着脱手段130は、図示するような略フック形状を呈し、インクカートリッジ100を図面下方向へ押し下げると二点鎖線で示した状態(符号130a)に撓むように形成されている。従って、インクカートリッジ100はキャリッジ20へ図面上方から押し込むことによって装着される。装着後は、キャリッジ20の溝部20bと突起部130bが係合することによって図面上方向に抜けないように固定される。もとより、インクカートリッジ100をキャリッジ20から取り外す場合は、着脱手段130を二点鎖線で示した状態(符号130a)に撓ませた後、図面上方向に引き上げればよい。こうして、インクカートリッジ100は、キャリッジ20つまりインクジェットプリンタ10に対して着脱が可能なように構成されている。なお、本実施例における着脱手段は一例であって、着脱が可能な構造であれば、他の構造(例えばネジ止め)であっても勿論よい。

【0044】

さて、このように構成されたインクカートリッジ100をボルタの電池とするべく、インク収容部105に収容されるインクと接触するように、2つの電極110と電極120とが、インク容器体101の底部(図面下側)にその端部を固定しつつ、インク収容部105内に挿入されている。なお、電極110と電極120は、それぞれ結線部材111と結線部材121とによって、回路基板150に設けられた所定の端子(不図示)に導かれるように構成されている。

【0045】

本実施例では、電極110は銅板で、電極120は亜鉛板で形成されている。ここでインク収容部105に収容されたインクは、前述した特許文献1にも開示されているように、インクの組成によって酸性やアルカリ性を示すpH値が異なることから、組成が異なるインクは電解質溶液としての機能も異なる。従って、電極110と電極120との間に生ずる起電力の大きさはインクの組成、つまりインクの種類に応じて異なることになる。

【0046】

電極110と電極120は、イオン化傾向の大きさによってプラス極かマイナス極かが決定され、本実施例では銅板に対してイオン化傾向が大きい亜鉛板で形成された電極120がマイナス極になる。なお、インクカートリッジ100に挿入される電極110と電極120とを、それぞれ銅板と亜鉛板とせず、これ以外にマグネシウム板やアルミニウム板などを用いても勿論よい。要するに、インクに溶融した際、電極110と電極120との間に起電力が生ずる導電性の材料であれば、どのような材料を電極として用いても差し支えない。また、電極の形状やインク収容部105における挿入状態も特に図3に示したものに限るものでないことは勿論である。

【0047】

さて、イオン化傾向の異なる材料で形成された2つの電極が、インクカートリッジ100のインク収容部105に収容されたインクと接触すると、図3に示したように、この2つの電極間に電極110をプラス極、電極120をマイナス極とする起電力が発生する。そしてさらに、発生する起電力の大きさは、電極材料がインクに溶融するときに発生する自由電子の量に比例することから、2つの電極において、インクが接触している領域面積に応じた電圧値を有する起電力が発生する。従って、図3に示したインクカートリッジ100においては、インク収容部105に収容されているインクの残量に応じて、発生する起電力が変化する。

【0048】

インクカートリッジ100に設けられた2つの電極間に発生する起電力が、収容されているインクの量(すなわちインク残量)に応じてどのように変化するのか、その一例を図4に示した。

【0049】

図4は、縦軸を起電力(単位:ボルト)、横軸をインク残量(単位:ミリリットル)とし、インク収容部105に残っているインク残量と、そのとき2つの電極間に発生する起電力との対応関係を、曲線TKにて示した説明図である。図示するように、インク残量がCfミリリットルの位置は、インク収容部105にインクが満タンに充填された状態を示し、そのときの起電力はVAボルトであることを示している。なお、インク残量がCeミリリットルの位置は、インク収容部105において電極に接触するインクが存在しない「空」の状態を示し、そのときの起電力は0ボルトであることを示している。

【0050】

さて、ノズルからインク滴が噴射されることによってインクカートリッジ100に収容されたインクが減少していくと、インクの液面PL(図3参照)が下がっていく。このため電極110および電極120とインクとの接触領域が減少して電極材料が溶融する部分の面積領域が減少するとともに、溶融することができるインクの容積も減少する。この結果、電極材料がインクに溶融することによって発生する自由電子は減少し、図4では、インク残量がCaミリリットルのとき起電力はVa(<VA)ボルト、インク残量がCbミリリットルのとき起電力はVb(<Va)ボルトになることを示している。すなわち、起電力がVaからVbに減少したときは、インクは「Ca−Cb」減少したということが解かる。

【0051】

そこで、本実施例の噴射状態検出装置は、発生する起電力の大きさを測定して、インクカートリッジに収容されたインクの減少量を正しく検出することによって、インク滴の噴射状態を検出しようというものである。以下、本実施例の噴射状態検出装置について、図5および図6を用いて説明する。なお、図5は、本実施例の噴射状態検出装置の機能ブロック図であり、図6は、本実施例の噴射状態検出装置が行う処理フローチャートである。

【0052】

本実施例では、図1において、CPU51が、RAM53をワーキングエリアとして使用しながらROM52に格納された処理プラグラムを実行することによって、噴射状態検出装置として動作する。特に、図5に示すように、測定部11、液体減少量算出部12、液体噴射量算定部16、判定部17、通知部18として機能する。このうち、測定部11は回路基板150に形成され、その他はメイン基板50に形成されている。各部は主として以下の処理を司る。

【0053】

測定部11は、インクカートリッジ100に設けられた2つの電極間に生ずる起電力を測定する。液体減少量算出部12は、記録手段13に記録され、インクカートリッジ毎に起電力とインク残量との関係を規定した対応テーブル14を参照して、測定した起電力からインクカートリッジ100内におけるインク減少量を算出する。液体噴射量算定部16は、キャリッジ20内に構成された液体噴射手段15の噴射動作において、噴射されるべきインクの噴射量を算定する。判定部17は、液体減少量算出部12が算出したインクの減少量と、液体噴射量算定部16が算定したインクの噴射量との比が、予め定められた範囲の値であるか否かを判定する。通知部18は、判定結果に基づいて、噴射状態を通知する。

【0054】

なお、本実施例ではROM52が記録手段13に相当する。また、液体噴射手段15は、インクカートリッジ100に収容されたインクを印刷用紙25に対して噴射するための手段であって、前述した圧力発生機構、およびその前後に形成された供給口107からノズル5に至までのインク流路を含むものである。

【0055】

次に、図6のフローチャートに従って、本実施例での噴射状態検出装置が行う処理の手順を説明する。この処理は、図1においてインクジェットプリンタ10の使用者が図示しない所定の操作ボタンを操作して処理命令を入力したとき、あるいは、印刷が開始される都度自動的に開始される。なお、本実施例では、インクカートリッジ100について噴射状態の検出を行うものとして説明する。もとより、総てのインクカートリッジ100〜400についても、同様に噴射状態が検出されることは勿論である。

【0056】

この処理が開始されると、まずステップS1にて、インクカートリッジ100について2つの電極間に生じている起電力を測定処理する。本実施例では、CPU51は、インクカートリッジ100に設けられた回路基板150に具備した測定回路(不図示)によって、2つの電極間に発生しているアナログデータである電圧値を、デジタルデータに変換することによって測定する。こうすることで、インクカートリッジにおいて生じた起電力を、アナログデータのまま電気的に測定回路まで導く導線の距離が短くなる。従って、導線における起電力の電圧降下が抑制されるので、発生した起電力を正しく測定することが可能となる。

【0057】

そして、次のステップS2にて、測定した起電力と対応テーブルとからインクカートリッジ内のインク残量を算出する処理を行う。対応テーブルは、インク収容部105に残っているインクの量を示すデータと、そのデータに対応する2つの電極間に発生する起電力のデータを規定したテーブル、すなわち、図4における曲線TKを規定したものである。対応テーブルは、各インクカートリッジ100〜400について用意され、予めROM52の所定の領域に記録されているものとする。

【0058】

具体的にステップS2では、CPU51は、インクカートリッジの回路基板150に設けられたICチップから個別情報を読み取り、インクカートリッジを特定する。そして、特定したインクカートリッジに応じた対応テーブルを読み出してインク残量を算出するのである。なお、本実施例では、対応テーブルは起電力とインク残量との関係を数式で規定しているものとする。従って、ステップS2において、CPU51は、測定された起電力に対応するインク残量をこの数式を用いて算出処理する。

【0059】

なお対応テーブルが、例えば5ミリリットル間隔などといったように不連続なインク残量値に対応する起電力の値を規定したものである場合は、CPU51は、測定された起電力に最も近い値を有する対応テーブルの起電力を探索し、探索した起電力に対応するインク残量を対応テーブルから読み取ればよい。あるいは、測定された起電力の前後の値を有する起電力から、直線補間等の補間処理によってインク残量を算出してもよい。

【0060】

次に、ステップS3にて、ステップS1の起電力の測定処理以降に液体噴射手段が行った噴射回数を測定処理する。CPU51は、前述した圧力発生機構において圧電素子2に印加される電圧波形の個数を計測することによって噴射回数を測定する。そして続くステップS4にて、インク噴射量を算定処理する。CPU51は、圧電素子2に印加される電圧波形によって、ノズルから噴射される1つのインク滴が有するインク量を、噴射回数に乗算して、インク噴射量を算定する。本実施例では、1つのインク滴が有するインク量は、予めROM52に記録されているものとする。なお、インクジェットプリンタ10における画像の印刷方法において、ノズルから噴射される1つのインク滴が有するインク量が異なる電圧波形を圧電素子2に印加してインクを噴射する場合がある。このような場合は、1つのインク滴が有するインク量が異なる電圧波形毎に、印加される電圧波形の個数を計測し、計測した個数にそれぞれ1つのインク滴のインク量を乗算してインク噴射量を算定すればよい。

【0061】

次いで、ステップS5にて、算定された噴射量が、所定量以内であるか否かを判定処理する。判定の結果、所定量以内であれば(YES)、再びステップS3に戻り、継続して噴射回数を測定してインクの累積噴射量を算定する。本実施例では、所定量は、液体収容容器内に発生する起電力に確実な差異が生ずる最も少ないインク減少量として予め定められた値であるものとする。こうすれば、インクの噴射状態を精度良くかつ高頻度で検出することができる。もとより、所定量はこれに限らず、例えば印刷用紙1枚分など予め定められた印刷枚数に相当する噴射量としてもよい。要するに、インクの噴射状態を精度良くかつ好ましい頻度で検出できるように所定量を設定することが望ましい。

【0062】

そして、インクの噴射量が所定量を超えたとき(ステップS5:NO)、ステップS6にて、起電力を測定処理する。本実施例では、CPU51は、ステップS1と同様に、インクカートリッジ100に設けられた回路基板150に具備した測定回路(不図示)によって、2つの電極間に発生しているアナログデータである電圧値をデジタルデータに変換することによって測定する。

【0063】

次に、ステップS7にて、測定した起電力と対応テーブルとからインクカートリッジ内のインク残量を算出する処理を行う。前述したステップS2における処理と同様、CPU51は、測定された起電力に対応するインクの残量を、起電力とインク残量とを数式によって規定した対応テーブルを用いて算出処理する。

【0064】

次に、ステップS8にて、インクカートリッジ100に収容されたインクの減少量を算出処理する。CPU51は、ステップS2にて算出したインク残量から、ステップS8にて算出したインク残量を減算して、インクの減少量を算出する。

【0065】

次いで、ステップS9にてインク噴射量とインク減少量との比Rを算出する処理を行う。本実施例では、CPU51は、ステップS4にて算定したインク噴射量を、ステップS8にて算出したインク減少量で除して比Rを算出する。ここで、次のステップS10以降における処理に対する理解を容易にするため、ステップS9で算出した「インク噴射量とインク減少量との比R」について、図7を用いて補足説明する。

【0066】

図7は、横軸をインク減少量、縦軸をインク噴射量として、これらの比R(=インク噴射量/インク減少量)を直線で示した説明図である。まず、インクが正常に噴射され、インク噴射量とインク減少量が等しい場合は、図中点P1で示したように、インク噴射量がCAであれば、インク減少量もCAとなるので、常に比RはR=1となる。しかしながら、通常噴射量の算定処理において使用するインク1滴の量は、実際に噴射されるインク1滴の量と必ずしも一致しない。例えば、前述した圧電素子の電歪性について、電歪性能を示す電気機械結合係数のバラツキや、ノズル形状のバラツキ、あるいは、インクの組成バラツキなどによって、図示するようにインク噴射量とインク減少量との間にはバラツキが発生する。この結果、インク噴射量に対して実際に噴射するインク滴の量が多い場合は、インク減少量が多くなるので、例えばR=0.9のように比Rは小さくなる。一方、インク噴射量に対して実際に噴射するインク滴の量が少ない場合は、インク減少量は少なくなるので、例えばR=1.1のように比Rは大きくなる。このことから、図7において、0.9≦R≦1.1の範囲は、正常にインクが噴射される場合において生じ得る比の範囲となり、比Rがこの範囲の値であれば、インクは正常に噴射されていることになる。

【0067】

次に、インクが詰まり気味になり、通常噴射量の算定処理において使用するインク1滴の量に対して、実際に噴射されるインク1滴の量が相当に少なくなった場合は、図中点P2で示したように、インク噴射量がCAであるのに対して、インク減少量はCAよりも相当に少ないCBとなる。このとき、比Rは、正常にインクが噴射される状態を示す値に対して大きな値を呈する。このことから、例えば、図7においてインク減少量がCBであったときの比RがR=1.5であったとすると、1.1<R≦1.5の範囲は、インクが詰まり気味の状態で噴射されていることを示す範囲となる。

【0068】

次に、さらにインクが詰まり、ついには完全に詰まってしまった場合は、図中点P3で示したように、インク噴射量がCAであるのに対して、インク減少量は「0」となり、比Rは無限大となる。つまり、インクの詰まりが大きくなるに従って、比Rはさらに大きな値を呈することになる。このことから、例えば、図7においてインク減少量がCBであったときの比R=1.5よりも大きな値を示す比Rの範囲は、インクの詰まりが大きい状態を示す範囲であるので、クリーニングが必要な状態を示す範囲となる。

【0069】

逆に、図中点P4で示したように、インク噴射量がCAであるのに対して、インク減少量はCAよりも相当に多いCCであって、比RがR=0.7と、インクが正常に噴射されている範囲の値R=0.9よりも小さい値を呈する場合も考えられる。これは、ノズルからのインクの噴射以外に、インクが消費されていることを示すものであり、すなわちインクがインク流路から漏れていることを示すものである。このことから、比RがR=0.9よりも小さい値を示す範囲は、インクが漏液している状態を示すこととなる。

【0070】

以上図7を用いて説明したように、「インク噴射量とインク減少量との比R」を算出し、算出した比Rの値を考察することによって、ノズルからのインクの噴射状態を検出することが可能となるのである。なお、本実施例では、CPU51は、ステップS4にて算定したインク噴射量を、ステップS8にて算出したインク減少量で除して比Rを算出することとしたが、逆に、ステップS8にて算出したインク減少量を、ステップS4にて算定したインク噴射量で除して比Rを算出することとしてもよい。この場合、説明は省略するが、比Rの値に対する噴射状態の関係は、図7に示した状態に対して、Rの値の大小関係が逆になることは言うまでもない。

【0071】

それでは図6に戻り、ステップS10以降の処理について説明する。ステップS10では、算出された比Rが第1の範囲内であるか否かを判定処理する。第1の範囲は、図7において説明した正常な噴射状態を示す比0.9≦R≦1.1に相当する範囲である。この第1の範囲は、インクジェットプリンタに形成された液体噴射手段の性能に応じて設定され、ROM52に予め格納されているものとする。従ってCPU51は、この格納された第1の範囲を読み出し、算出した比Rと比較して判定処理する。

【0072】

判定の結果、比Rが第1の範囲内であれば(YES)、ステップS11にて噴射は正常であることを通知処理する。一方、比Rが第1の範囲内でなければ(NO)、ステップS12に進む。

【0073】

ステップS12では、算出された比Rが第2の範囲内であるか否かを判定処理する。第2の範囲は、図7において説明した詰まり気味な噴射状態を示す比1.1<R≦1.5に相当する範囲である。この第2の範囲についても、第1の範囲と同様、インクジェットプリンタに形成された液体噴射手段の性能に応じて設定され、ROM52に予め格納されているものとする。従ってCPU51は、この格納された第2の範囲を読み出し、算出した比Rと比較して判定処理する。

【0074】

判定の結果、比Rが第2の範囲内であれば(YES)、ステップS13にて噴射は詰まり気味であることを通知処理する。一方、比Rが第2の範囲内でなければ(NO)、ステップS14に進む。

【0075】

ステップS14では、算出された比Rが第2の範囲より大であるか否かを判定処理する。判定の結果、比Rが第2の範囲より大であれば(YES)、図7において説明したように噴射は詰まり状態であるので、ステップS15にてクリーニング要を通知処理する。一方、比Rが第2の範囲より大でなければ(NO)、図7にて説明したようにインクがインク流路において漏れている状態であるため、ステップS16にて漏液を通知処理する。このように、算出された比Rの値に応じた情報を通知処理して、本実施例における噴射状態検出処理を終了する。

【0076】

通知処理は、本実施例では、図1に示したインクジェットプリンタ10に設けられた図示しない液晶表示パネルに、所定の文章を表示して通知するものとする。具体的にはCPU51は、ROM52に予め格納された文章から適切な文章を選択して表示する。例えば、ステップS11における処理であれば、「インクは正常に噴射されています。」という文章を表示するという具合である。また、ステップS15における処理であれば「インクは詰まっています。直ちにクリーニングをしてください。」という文章を表示するという具合である。このように通知処理することによって、例えばインクジェットプリンタ10の使用者は、表示された文章によって、キャリッジに装着したインクカートリッジに収容されたインクが、ノズルから正しく噴射されているか否かを、容易に確認することができる。

【0077】

以上説明したように、本実施例による噴射状態検出装置によれば、インクカートリッジにおいて発生する起電力を用いることによってインクの噴射状態を検出することができる。従って、例えば増粘したインクがインク流路におけるインクの流れを抑制したためにインクがスムースに流れない状態となった場合であっても、インクの噴射状態を検出することが可能である。また、特別な検出素子を用いるものではないことから、噴射ヘッド内に検出素子を配するためのスペースを確保する必要がなく、また、検出素子による検出のためにインク流路を制約してしまうということも生じない。また、検出素子による検出に関する回路なども不要であり、コストアップも抑制される。この結果、特に小型化低価格化を目的とするインクジェットプリンタには好適な噴射状態検出装置である。

【0078】

以上、本発明の実施の形態について実施例により説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内において様々な形態で実施し得ることは勿論である。以下、変形例を挙げて説明する。

【0079】

(変形例)

上記実施例では、噴射動作において算定されたインク噴射量が所定量になったときに噴射状態を検出することとしたが、特にこれに限るものでないことは勿論である。例えば、1つの印刷データについて、その印刷開始から終了までの噴射動作に対して噴射状態を検出することとしてもよい。こうすれば、噴射状態を検出する頻度が少なくなることが起こり得るが、1つの印刷データに対して噴射状態を検出するので、インク噴射量が所定量になるときを検出するための処理(図6、ステップS5の処理)が不要となり、噴射状態検出に関する処理負荷が軽減される。

【0080】

また、上記実施例では、図6のフローチャートにて説明したように、噴射動作において算定されたインク噴射量が所定量になった時点で噴射状態を検出して噴射状態検出処理を終了することとしたが、以降も印刷が継続して行われる場合は、噴射状態検出後に再び噴射状態検出処理を開始することとしてもよい。こうすれば、印刷中にインクの噴射状態が変化しても、繰り返して噴射状態を検出するので、変化した噴射状態を検出できる確率が高くなる。

【0081】

また、上記実施例では、図6のフローチャートにて説明したように、インク噴射量とインク減少量との比Rを、第1の範囲と第2の範囲の2つの範囲について比較判定することとしたが、さらに多くの範囲を設定して比較判定することとしてもよい。こうすれば、図7において説明したことから解かるように、インクの噴射状態をさらに細かく区分して検出することができる。この結果、細分化された噴射状態に応じてクリーニング等の処置を行うことができるので、噴射状態に応じた最適な処置を行える可能性が高くなる。

【0082】

あるいは、インク噴射量とインク減少量との比Rを、複数の範囲ではなく1つの範囲についてのみ比較判定することとしてもよい。例えば、正常なインクの噴射状態以外の状態であれば、常にクリーニング処置を行い、安定した画像を確実に印刷できるようにする場合は、上述した第1の範囲についてのみ判定することとすればよい。このように、検出したい噴射状態に応じた1つの比の範囲について比較判定処理を行うことから、所望の噴射状態を検出できるとともに、噴射状態の検出に関する処理負荷を軽減することができる。

【0083】

また、上記実施例では、図5に示したように測定部11を回路基板150に設けることとしたが、メイン基板50に設けることとしてもよい。あるいは、サブ基板60に設けることとしてもよい。上記実施例では、インクカートリッジにおいて生じた起電力の電圧降下を抑制し、発生した起電力を正しく測定するために測定部を回路基板150に設けたが、例えば発生する起電力が大きく、相対的に電圧降下の影響が小さくなることによって起電力を正しく測定することができる場合は、特に回路基板150に設ける必要はない。

【0084】

また、上記実施例では、図6のフローチャートにおいて説明したように、通知部18は所定の文章を液晶表示パネルに表示することによって判定結果を通知することとしたが、特にこれに限るものでないことは勿論である。例えば、音によって通知することとしてもよい。インクジェットプリンタ10に発音体が設けられている場合は、音の出し方(周波数や音量、あるいは発音パターンなど)を変えることによって、噴射状態を通知することが可能である。

【0085】

あるいは、通知部18は、インクジェットプリンタ10の動作に関するトリガー信号を出力することによって通知することとしてもよい。例えば、ステップS15の処理において印刷動作を中止するためのトリガー信号を出力する。こうすれば、インク詰まりによってインクが正しく噴射されない場合、印刷動作を中止できるので、画像が安定して形成されない無駄な印刷を抑制することができる。

【0086】

また、上記実施例では、対応テーブルは予めROM52に記録されていることとしたが、PCから送られる印刷データやその他のデータ(例えば、インクジェットプリンタのプリンタドライバのバージョンアップデータ)とともに都度PCから送られ、RAM53に格納されることとしてもよい。こうすれば、対応テーブルを最新のデータに都度更新することができる。なおこの場合は、RAM53が記録手段13に相当することになる。

【0087】

また、上記実施例では、液体として、印刷用紙に画像を形成するためのインクを例示して説明したが、これに限るものでないことは勿論である。例えば、ガラス基板や樹脂基板に画像を形成し、液晶パネルや有機ELパネルの構成部材を形成するための記録液や機能液であってもよい。

【0088】

また、上記実施例では、液体噴射装置をインクジェットプリンタとして説明したが、これに限るものでないことは勿論である。前述したインクを含め、記録液や機能液を噴射できる装置であれば何でもよい。

【0089】

また、上記実施例では、インクカートリッジを、インクジェットプリンタ10に着脱可能に装着するインクカートリッジであるものとして説明したが、特にこれに限るものでないことは勿論である。例えば、インク収容容器から供給パイプによってインクを供給するタンク方式のインクカートリッジであることとしてもよい。

【0090】

また、上記実施例では、インク滴を噴射させる方法として圧電素子2を駆動体として用いる方式として説明したが、これ以外に発熱体を駆動体として用いてインク滴を噴射させる所謂サーマル方式としてもよい。

【0091】

また、本発明は噴射状態検出方法としても実施することが可能である。噴射状態検出方法は、上述した噴射状態検出装置の実施例および変形例における処理の説明に準じるものであることから、説明は省略する。

【図面の簡単な説明】

【0092】

【図1】実施例の噴射状態検出装置を組み込んだインクジェットプリンタの概略構造図。

【図2】(a)は噴射ヘッドに形成された圧力発生機構の構造図、(b)は圧力発生機構を動作させる電圧波形についての説明図。

【図3】インクカートリッジを側面から見た断面図で、その全体構成を示す模式図。

【図4】起電力とインク残量との対応関係を示した曲線を説明する説明図。

【図5】実施例の噴射状態検出装置の機能ブロック図。

【図6】実施例の噴射状態検出装置が行う処理フローチャート。

【図7】インク減少量とインク噴射量との比Rについて説明するための説明図。

【符号の説明】

【0093】

2…圧電素子、3…部材、4…底面部材、5…ノズル、8…加圧室、9…インク滴、10…インクジェットプリンタ、11…測定部、12…液体減少量算出部、13…記録手段、14…対応テーブル、15…液体噴射手段、16…液体噴射量算定部、17…判定部、18…通知部、19…クリーニングボックス、20…キャリッジ、20b…溝部、21…ガイド、25…印刷用紙、26…駆動モータ、27…フレーム、30…噴射ヘッド、40…キャリッジモータ、41…キャリッジベルト、45…フレキシブル基板、50…メイン基板、51…CPU、52…ROM、53…RAM、55…I/F、60…サブ基板、70…供給針、100…インクカートリッジ、101…インク容器体、105…インク収容部、107…供給口、110…電極、111…結線部材、120…電極、130,130a…着脱手段、130b…突起部、150…回路基板、200,300,400…インクカートリッジ。

【特許請求の範囲】

【請求項1】

液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置であって、

前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定部と、

前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出部と、

前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定部と、

前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲の値であるか否かを判定する判定部と、

前記判定部の判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知部と、

を備えたことを特徴とする噴射状態検出装置。

【請求項2】

請求項1に記載の噴射状態検出装置であって、

前記測定部は、前記液体の噴射量が予め定められた値となる前記噴射動作について、当該噴射動作前後における前記起電力を測定することを特徴とする噴射状態検出装置。

【請求項3】

請求項1または2に記載の噴射状態検出装置であって、

前記判定部は、前記予め定められた範囲を複数有し、前記算出された液体の減少量と前記算定された液体の噴射量との比が、前記予め定められた複数の範囲の値であるか否かをそれぞれの範囲について判定し、

前記通知部は、前記判定部の判定結果に基づいて、前記液体噴射手段について前記予め定められた複数の範囲に応じた前記液体の噴射状態を通知することを特徴とする噴射状態検出装置。

【請求項4】

請求項1ないし3のいずれか一項に記載の噴射状態検出装置であって、

前記液体収容容器に収容された液体の量と起電力との関係を規定した対応テーブルが記録された記録手段を有し、

前記液体減少量算出部は、前記記録された対応テーブルを用いて、前記液体収容容器に収容された液体の減少量を算出することを特徴とする噴射状態検出装置。

【請求項5】

請求項1ないし4のいずれか一項に記載の噴射状態検出装置であって、

前記測定部は、前記液体収容容器に設けられていることを特徴とする噴射状態検出装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の噴射状態検出装置であって、

前記2つの電極は、イオン化傾向が異なる材料によって形成されていることを特徴とする噴射状態検出装置。

【請求項7】

液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出方法であって、

前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定工程と、

前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出工程と、

前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定工程と、

前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲内の値であるか否かを判定する判定工程と、

前記判定工程での判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知工程と、

を備えたことを特徴とする噴射状態検出方法。

【請求項1】

液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出装置であって、

前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定部と、

前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出部と、

前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定部と、

前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲の値であるか否かを判定する判定部と、

前記判定部の判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知部と、

を備えたことを特徴とする噴射状態検出装置。

【請求項2】

請求項1に記載の噴射状態検出装置であって、

前記測定部は、前記液体の噴射量が予め定められた値となる前記噴射動作について、当該噴射動作前後における前記起電力を測定することを特徴とする噴射状態検出装置。

【請求項3】

請求項1または2に記載の噴射状態検出装置であって、

前記判定部は、前記予め定められた範囲を複数有し、前記算出された液体の減少量と前記算定された液体の噴射量との比が、前記予め定められた複数の範囲の値であるか否かをそれぞれの範囲について判定し、

前記通知部は、前記判定部の判定結果に基づいて、前記液体噴射手段について前記予め定められた複数の範囲に応じた前記液体の噴射状態を通知することを特徴とする噴射状態検出装置。

【請求項4】

請求項1ないし3のいずれか一項に記載の噴射状態検出装置であって、

前記液体収容容器に収容された液体の量と起電力との関係を規定した対応テーブルが記録された記録手段を有し、

前記液体減少量算出部は、前記記録された対応テーブルを用いて、前記液体収容容器に収容された液体の減少量を算出することを特徴とする噴射状態検出装置。

【請求項5】

請求項1ないし4のいずれか一項に記載の噴射状態検出装置であって、

前記測定部は、前記液体収容容器に設けられていることを特徴とする噴射状態検出装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の噴射状態検出装置であって、

前記2つの電極は、イオン化傾向が異なる材料によって形成されていることを特徴とする噴射状態検出装置。

【請求項7】

液体収容容器に収容された液体を噴射動作によって噴射させる液体噴射手段について、当該液体の噴射状態を検出する噴射状態検出方法であって、

前記液体収容容器は2つの電極を有し、当該液体収容容器に液体が収容されることによって前記2つの電極間に発生する起電力を、前記噴射動作前後において測定する測定工程と、

前記測定された起電力を用いて、前記液体収容容器に収容された液体の減少量を算出する液体減少量算出工程と、

前記噴射動作によって噴射されるべき液体の噴射量を算定する液体噴射量算定工程と、

前記算出された液体の減少量と前記算定された液体の噴射量との比が、予め定められた範囲内の値であるか否かを判定する判定工程と、

前記判定工程での判定結果に基づいて、前記液体噴射手段について前記液体の噴射状態を通知する通知工程と、

を備えたことを特徴とする噴射状態検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−51110(P2009−51110A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−220688(P2007−220688)

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]