噴霧造粒装置および噴霧造粒方法

【課題】製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる噴霧造粒装置および噴霧造粒方法を提供することを目的とする。

【解決手段】原液4を噴霧することにより微細粒子4a*を製造する噴霧造粒において、原液4を霧状に噴出させる微粒化ノズル7として、スロート部22cの上流側および下流側にコンバージェント部22bおよびダイバージェント部22dがそれぞれ設けられたノズル本体部7aを有し、ノズル本体部7aに上流側から供給される圧縮気体の流れと同方向に原液4を吐出する液供給管23を、吐出口23aがノズル本体部7aの内側壁面から離れたスロート部22cの下流側に位置するように配置し、圧縮気体がスロート部22cで音速となる特性を有するように構成されたラバールノズルを採用する。これにより、噴霧される微細液滴4aの粒径の均一度を高めて、製品歩留まりを向上させることができる。

【解決手段】原液4を噴霧することにより微細粒子4a*を製造する噴霧造粒において、原液4を霧状に噴出させる微粒化ノズル7として、スロート部22cの上流側および下流側にコンバージェント部22bおよびダイバージェント部22dがそれぞれ設けられたノズル本体部7aを有し、ノズル本体部7aに上流側から供給される圧縮気体の流れと同方向に原液4を吐出する液供給管23を、吐出口23aがノズル本体部7aの内側壁面から離れたスロート部22cの下流側に位置するように配置し、圧縮気体がスロート部22cで音速となる特性を有するように構成されたラバールノズルを採用する。これにより、噴霧される微細液滴4aの粒径の均一度を高めて、製品歩留まりを向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置および噴霧造粒方法に関するものである。

【背景技術】

【0002】

固形の原材料を粒子に加工する造粒技術として、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒が知られている。この噴霧造粒は、原液を微細液滴にして加熱雰囲気中に噴霧することにより、微細液滴を直接固形の粒子に変化させるものであり、中間操作を必要とすることなく、製品としての粒子を得ることができるという利点を有している。このような噴霧造粒においては、原液を微細液滴として噴霧するために、従来より各種の2流体ノズルが用いられている(例えば特許文献1参照)。この特許文献例に示す先行技術においては、液体および気体をそれぞれ個別の円環状のスリットから高速薄膜流として噴射することにより気液混合のジェット流を生成させ、さらにこれらのジェット流を集束させることにより液滴を相互に衝突させて微粒化するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−68660号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、医薬品などを製造するケミカル業界や電子部品製造業界など様々な産業分野において、μmオーダ以下の粒径のナノ粒子を含めて微細粒子が広く用いられるようになっている。このような微細粒子は用途においてそれぞれ所望の粒径が異なることから、噴霧造粒に用いられる噴霧用の微粒化ノズルには、所望の粒径に対応した液滴サイズの微細液滴を効率よく生成可能な特性を有していることが求められる。

【0005】

しかしながら、前述の特許文献に示す先行技術例を含め、従来の噴霧乾燥装置などの噴霧造粒に用いられる微粒化ノズルにおいては、液滴生成のための構成に起因して、生成される液滴を特定の粒径範囲に限定することが困難であるという問題があった。すなわち従来より液滴の微粒化に用いられている微粒化ノズルは、噴射された液滴を衝突させることにより微粒化を行う方式であることから、生成された液滴の粒径は衝突の際の種々な条件によって本質的にばらつき、噴霧される液滴の粒度分布は広いばらつき範囲を有するものとなる。

【0006】

このため従来の噴霧造粒においては、液滴を粒子化した一次製品から所望の粒径範囲の粒子のみを選別して取り出す分級操作を必要としていた。この結果、所望の粒径範囲からはみ出して棄却される不用粒子が発生して製品歩留まりを低下させるとともに、噴霧造粒工程における処理プロセスが複雑化して設備コストが増大することとなっていた。このように、従来の噴霧造粒においては、噴霧に用いられるノズルの特性に起因して、製品歩留まりが低く且つ高コストの設備を必要として生産性を向上させることが困難であるという課題があった。

【0007】

そこで本発明は、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる噴霧造粒装置および噴霧造粒方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の噴霧造粒装置は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置であって、前記原液を供給する原液供給手段と、供給された原液を微細液滴化して霧状に噴出させる微粒化ノズルと、前記噴霧された微細液滴を造粒容器内に収容して加熱することにより前記溶媒成分を気化させて微細液滴を粒子化する粒子化手段とを備え、前記微粒化ノズルは、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に前記原液を吐出する液供給管とを有し、前記液供給管の吐出口が前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置され、前記圧縮気体が前記スロート部で音速となる特性を有し、さらに前記ノズル本体部の下流側の端部に設けられた噴射口から前記造粒容器内に噴霧される微細液滴の噴射範囲を3次元的に拡散させる噴霧拡散手段を備えた。

【0009】

本発明の噴霧造粒方法は、溶媒に原材料を溶解または懸濁させた原液を微粒化ノズルによって微細液滴化して造粒容器内に噴霧することにより微細粒子を製造する噴霧造粒方法であって、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部の上流側から圧縮気体を供給して前記スロート部で圧縮気体の流速を音速とする第1工程と、前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置された液供給管の吐出口から、原液供給手段から供給された前記原液を前記ノズル本体部に供給される圧縮気体の流れと同方向に吐出する第2工程と、前記ダイバージェント部での圧縮空気の流れにより、前記吐出された原液を霧状の微細液滴に微粒化する第3工程と、前記霧状の微細液滴を前記微粒化ノズルの下流側の端部に設けられた噴射口から前記造粒容器内に噴霧して噴射範囲を3次元的に拡散させる第4工程と、前記微細液滴を加熱して前記溶媒成分を気化させることにより前記微細液滴を粒子化する第5工程とを含む。

【発明の効果】

【0010】

本発明によれば、原液を噴霧することにより微細粒子を製造する噴霧造粒において、原液を微細液滴化して霧状に噴出させる微粒化ノズルとして、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に原液を吐出する液供給管とを有し、液供給管の吐出口がノズル本体部の内側壁面から離れたスロート部の下流側に配置され、圧縮気体がスロート部で音速となる特性を有するラバールノズルを採用することにより、噴霧される微細液滴の粒径の均一度を高めることができ、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の噴霧造粒装置の構成を示すブロック図

【図2】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの構造および機能を示す断面図

【図3】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの噴霧特性の説明図

【図4】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの微粒化特性を示すグラフ

【図5】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図6】本発明の一実施の形態の噴霧造粒方法の工程説明図

【図7】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図8】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図9】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【発明を実施するための形態】

【0012】

次に本発明の実施の形態を図面を参照して説明する。まず図1を参照して、噴霧造粒装置1の構成を説明する。噴霧造粒装置1は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより、微細粒子を製造する機能を有するものである。ここで、造粒操作の対象となる原液の具体例としては、溶媒としての水に原材料として硫酸カリウムもしくはシリカ粒子を溶解または懸濁させた液体があげられる。もちろんその他の種々の溶媒、原材料についても、本発明の適用対象とすることができる。

【0013】

図1において、噴霧造粒装置1は、原液供給部2、微粒化ノズル7、造粒容器10、熱風発生部11および排気部18より構成される。原液供給部2(原液供給手段)は、造粒の対象となる原材料物質を含有した原液4を貯留する貯液タンク3を備えている。原液4は原液吸引管5aを介してポンプ6によって吸引され、原液供給管5bを介して所定の供給圧力で、造粒容器10の頂部10bに装着された微粒化ノズル7に供給される。微粒化ノズル7は、エア供給源8から送気管9を介して送給される圧縮空気によって、原液供給部2から供給された原液4を微細液滴化する機能を有している。微粒化ノズル7によって微粒化された原液4は、ミクロンオーダーの粒径の微細液滴4aとなって造粒容器10の乾燥室10a内に霧状に噴出される。

【0014】

送気管9には洗浄用溶媒供給部17が接続されており、必要時に洗浄用溶媒供給部17を駆動することにより、送気管9を介して微粒化ノズル7内には洗浄用溶媒が噴射される。これにより、微粒化ノズル7内のスロート部22cやダイバージェント部22dなど(図2参照)の内壁面に堆積した付着物を洗浄除去することができる。

【0015】

熱風発生部11はエアブロア13およびヒータ14を備えており、エア供給源12から供給される空気はエアブロア13によってヒータ14に送られる。そしてヒータ14によって所定温度まで昇温した加熱空気は、熱風供給管15を介して造粒容器10の乾燥室10a内に送り込まれる。この加熱空気によって微粒化ノズル7から噴霧された微細液滴4aが乾燥室10a内で加熱されることにより、微細液滴4aの溶媒成分が気化して、原液4中の固形成分が粒子化される。粒子化された微粒状の製品は、造粒容器10の下部に接続された製品回収部16によって回収される。上記構成において、造粒容器10および熱風発生部11は、噴霧された微細液滴4aを造粒容器10内に収容して加熱することにより、原液4の溶媒成分を気化させて微細液滴を粒子化する粒子化手段を構成する。

【0016】

排気部18はサイクロン機構20,エアブロア21を備えており、エアブロア21を駆動することにより、乾燥室10a内の微細な固体粒子を含んだ空気は、排気管19を介してサイクロン機構20に吸引される。そしてサイクロン機構20内において空気内の固体粒子が気体から分離回収され、固体が分離された後の空気はエアブロア21によって上方から排気される。

【0017】

次に図2を参照して、微粒化ノズル7の構造および機能を説明する。図2に示すように、微粒化ノズル7は円筒形状のノズル本体部7aを主体としており、ノズル本体部7aには長手方向に貫通して内部流路孔22が形成されている。内部流路孔22の上流側は、送気管9が接続されて圧縮空気(矢印a)が導入される導入部22aとなっている。

【0018】

導入部22aの下流側には、内部流路孔22の流路径が流れ方向に沿って絞られたコンバージェント部22b、流路径が最も小さく絞られたスロート部22c、流路径が拡大するダイバージェント部22dおよび流路径が漸増する加速部22eが圧縮空気の流れ方向に順次設けられている。加速部22eがノズル本体部7aの端部に到達した開口は、微細液滴4aを含む噴流を噴射する噴射口7bとなっている。

【0019】

上述構成の微粒化ノズル7は、コンバージェント部22b、スロート部22cおよびダイバージェント部22dを有するラバールノズルを形成している。このラバールノズルは、公知技術である特性曲線法を用いて、圧縮気体を適切に断熱膨張させ原液4を微粒化して低温に冷却可能な形状に設計(解析)される。ノズル本体部7aはPTFE樹脂などの樹脂や金属で形成されており、一体成形あるいは適宜分割して成形されたものを一体化して製作される。スロート部22cの直径は例えば3〜10mmの範囲から適宜設定され、スロート部22cから噴射口7bまでの距離は、例えば100〜300mmの範囲で圧縮空気を加速するのに十分な距離に設定される。

【0020】

すなわち圧縮空気は、スロート部22cで音速程度の流速となるように圧力が調整された後、亜音速(例えば50m/sec程度)でコンバージェント部22bに供給され、コンバージェント部22bで加速されてスロート部22cで音速(330m/sec程度)となり、ダイバージェント部22dでさらに加速されて、例えば400〜500m/sec程度の超音速まで加速される。スロート部22cの上流側には、原液4を圧縮空気の流れと同方向に吐出する液供給管23が設けられている。ここで原液4は予め設定された規定量で原液供給管5bを介して供給される。供給された原液4は、液供給管23の先端部の吐出口23aから吐出されて微小な微細液滴4aとなり、圧縮空気とともに下流側へ高速で流動する。

【0021】

液供給管23の吐出口23aは、スロート部22cの近傍且つ内部流路孔22の内側壁面から離れた位置、例えばスロート部22cの中心から上流方向および下流方向にそれぞれスロート部22cの内径の5倍の長さの範囲以内である吐出口配置範囲内に配置される。このように、液供給管23の吐出口をノズル本体部7aの内側壁面から離れたスロート部22cの近傍に配置することにより、吐出された原液4が微粒化した微細液滴4aがノズル本体部7aの内側壁面に形成される境界層領域の影響を受けにくくなり、これにより微細液滴4aの速度低下を抑えて十分に加速することができる。

【0022】

なお、液供給管23の吐出口23aの位置については、スロート部22cの下流側に設けることが望ましい。スロート部22cの上流側に吐出口23aを設けると、吐出口23aから吐出された原液4の微細液滴4aがスロート部22cの内壁面に付着しやすく、微粒化ノズル7を連続して稼働させる過程において付着物が堆積して圧縮空気や微細液滴4aの流動を妨げ微粒化効率を低下させる一因となるからである。

【0023】

本実施の形態においては、吐出口23aをスロート部22cの下流側に配置して内壁面への液滴付着を極力防止するとともに、前述のように送気管9に接続された洗浄用溶媒供給部17(図1)から、送気管9を介して所定インターバルで微粒化ノズル7内に洗浄用の溶媒を噴射することにより、スロート部22c、ダイバージェント部22d、加速部22eなどの内壁面に堆積した付着物を除去するようにしている。これにより堆積した付着物によって圧縮空気や微細液滴4aの流動が妨げられることがなく、安定した微粒化効率を確保することができる。洗浄用溶媒供給部17および送気管9は、微粒化ノズル7の内部に堆積した付着物を洗浄除去するノズル付着物除去手段となっている。

【0024】

微粒化ノズル7内における噴流の加速過程について説明する。導入部22aに駆動エアとして設定圧(例えば0.5MPa)で供給された圧縮空気の流れは、まずコンバージェント部22bによって加速され(矢印b)、音速程度の流速でスロート部22cを通過する。そしてスロート部22cからダイバージェント部22d内に移動することにより圧力が低下してさらに加速され(矢印c)る。そして液供給管23の吐出口23aから吐出され圧縮空気の流れによって微粒化した微細液滴4aは、徐々に拡径する加速部22e内で加速されながら下流側へ高速で流動し(矢印d)、微粒化ノズル7の噴射口7bから外部へ噴射される(矢印e)。加速部22eにおける拡径度合いは、内部流路孔22の内側壁面付近に形成される境界層領域の厚みを考慮して決定される。

【0025】

一般に流体の円管内流れにおいては、管内壁面付近で流れの状態が変化する境界層が形成され、この境界層領域では流速が低下する。そして管内径が一定の円管内流れの場合には、管出口付近で境界層領域が拡がり、この結果流れの中心付近での流速の低下が生じる。これに対し、この境界層領域を考慮して流れ方向に徐々に拡径した加速部22eを設けることにより、境界層領域における流速低下の影響を抑えることができ、噴射口7b付近でも高速の流れを広い範囲で確保できるようになっている。

【0026】

次に図3を参照して、微粒化ノズル7による微細液滴4aの噴霧特性について説明する。図3は、微粒化ノズル7において液供給管23の吐出口23aから吐出され、内部流路孔22内を流下する圧縮空気によって下流側へ移動する微細液滴4aの平均粒径Dと平均速度Vのノズル軸方向の距離L(吐出口23aの位置をL=0とする。)に対する変化を示している。前述のように、内部流路孔22内に供給されて流下する圧縮空気の流速は、スロート部22cにおいて音速域となり、ダイバージェント部22d、加速部22eによってさらに超音速域に加速され、噴射口7bの手前にて最大速度に到達する。そして噴射口7bから外部へ噴射された後は、圧縮空気の流速は周囲空気を巻き込むことにより急激に低下する。

【0027】

また微細液滴4aは、吐出口23aから吐出された後、内部流路孔22内を流下する過程で加速されるとともに、流動する圧縮空気と微細液滴4aとの速度差によって生じる駆動力によって微粒化される。したがって、微細液滴4aの平均速度Vが漸増するダイバージェント部22d、加速部22eの範囲では、微細液滴4aには微粒化作用が継続して働き、これにより平均粒径Dは徐々に小さくなる。さらに、圧縮空気が噴射口7bから外部へ噴射されると周囲の空気を巻き込むことによって圧縮空気の流速は急激に減速するため、この減速による微細液滴4aと周囲空気との速度差によって微細液滴4aには微粒化作用が働き、平均粒径Dはさらに小さくなる。

【0028】

図4は、微粒化ノズル7による噴霧において、位相レーザドップラ粒子分析計を用いて微細液滴4aの粒径を計測し、計測結果より得られる粒径分布をヒストグラムの形で示したものである。なおこの計測における噴霧条件は、圧縮空気の流量Qaが530NL/min.原液4の流量Qwが0.1L/min.であって、気液比は5300となっている。噴霧のための微粒化ノズル7としては、ノズル長さ150mmのものを使用した。

【0029】

ここで図4(a)、(b)、(c)は、それぞれ図3に示すA,B,Cの3位置(L=25,160,250mm)における平均粒径D[μm]の分布を、各平均粒径D毎のCounts Percent[%]で示したものである。図4(a)に示すように、吐出口23aから微細液滴4aが吐出された後にL=25mmの位置に到達した状態では、微細液滴4aの微粒化はあまり進行しておらず、また平均粒径Dは大きくばらついている。すなわち、図4(d)に示すように、L=25mmの位置では、平均粒径Dは20μmであり、平均粒径Dのばらつきを示す標準偏差σは18.5μmとなっている。

【0030】

図4(b)は、吐出口23aからL=160mmの位置に到達した状態の、微細液滴4aの粒径分布を示している。ここでは、微細液滴4aはダイバージェント部22d、スロート部22cを流下する圧縮気体によって加速されていることから、図4(d)に示すように、平均粒径D、標準偏差σともに大幅に減少してそれぞれ11.0μm、5.5μmとなっており、微粒化および粒径の均一化が並行して進行していることがわかる。

【0031】

さらに図4(c)は、吐出口23aからL=250mmの位置、すなわち噴射口7bから噴射された後における微細液滴4aの粒径分布を示している。ここでは、前述のように噴流が周囲の空気を巻き込んで減速することによって微細液滴4aとの間に速度差が生じ、さらに微粒化および粒径の均一化が進行する。これにより、図4(d)に示すように、平均粒径D、標準偏差σともにさらに減少して、それぞれ4.7μm、4.1μmとなっている。

【0032】

このように、本実施の形態に示す構成を有する微粒化ノズル7は、造粒対象の原材料を含む原液4を、いわゆるシングルミクロンオーダーの粒度の微細液滴4aまで微粒化することができる。さらに、微粒化ノズル7の内部流路孔22内を流下する圧縮空気は、特性曲線法を用いて適切な形状に形成されたダイバージェント部22d、スロート部22cによって均一に加速された状態で噴射口7bから噴射されることから、微細液滴4aに働く微粒化作用も均一なものとなる。したがって、最終的に微粒化によって生成された微細液滴4aは、粒径分布が極めてシャープで、粒径のばらつきの少ないものとなる。具体数値で表すと、前述の実測結果に示すように、平均粒径D、標準偏差σともに5μm以下の粒度分布を有する微細液滴4aを生成することが可能となっている。

【0033】

このような噴霧特性を有する微粒化ノズル7を、噴霧造粒の分野に適用することにより、以下に説明するような優れた効果を得る。すなわち、前述構成の微粒化ノズル7を用いることにより、従来技術と比較して粒径のばらつきの少ない微細液滴4aが得られ、したがってこのような微細液滴4aを固化させて製造された固体粒子も粒径のばらつきが少ない。これにより、製造された一次製品としての固体粒子を製品化する過程で、許容粒径範囲内の固体粒子のみを選別する分級操作において廃却される固体粒子の量を大幅に減少させて、製品歩留まりを向上させることができる。

【0034】

次に図5を参照して、ノズル本体部7aの下流側の端部に設けられた噴射口7bから造粒容器10内に噴霧される微細液滴4aの噴射範囲を3次元的に拡散させる噴霧拡散手段について説明する。本実施の形態に示す微粒化ノズル7は、圧縮空気を超音速域まで加速して微細液滴4aとともに噴射する構成となっていることから、噴射口7bから噴射された後も直進性が高く、乾燥室10a内で熱によって微細液滴4a中の溶媒を効率よく気化させる上では、必ずしも好ましくない噴霧形態となっている。このため本実施の形態に示す噴霧造粒装置1においては、噴射口7bから直線的に噴射される微細液滴4aを3次元的に拡散させて、乾燥室10a内で極力均一に分布させ、熱風発生部11から供給される熱風による溶媒の蒸発を効率的に行うようにしている。

【0035】

図5において、造粒容器10の頂部10bには、球面状の凹部を有する球面ハウジング30aに球状の摺動部材30bを組み合わせた球面軸受け30を介して、微粒化ノズル7が装着されている。これにより、ノズル本体部7aの軸方向の軸線7cは、摺動部材30bの中心を不動点として垂直軸廻りに歳差運動(矢印f)が可能となっている。歳差運動機構32はモータ駆動によって軸線7cを歳差運動させる機構を備えており、歳差運動機構32を駆動することにより、ノズル本体部7aは垂直軸廻りの歳差運動を行う。

【0036】

これにより、噴射口7bから噴霧される微細液滴4aの噴射範囲Rは、歳差運動による歳差角αに相当する範囲だけ3次元的に拡散する。したがって噴霧された微細液滴4aは乾燥室10a内において広い範囲に拡散し、微細液滴4a中の溶媒の蒸発が促進される。このように、微粒化ノズル7から噴霧される微細液滴4aの噴射範囲を3次元的に拡散させることにより、乾燥室10a内において微細液滴4aに含まれる溶媒成分を効率よく気化させることができ、微粒化プロセスにおける生産性を向上させることが可能となっている。図5に示す球面軸受け30、歳差運動機構32は、ノズル本体部7aに垂直軸廻りの歳差運動を行わせることにより、微細液滴4aの噴射範囲を3次元的に拡散させる第1の手段を構成する。なお、歳差運動機構32の形態としては、モータ駆動以外にもバイブレータによる振動を駆動源とするものなど、各種の駆動方式を用いることができる。

【0037】

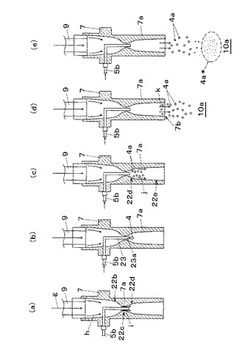

次に図6を参照して、上述構成の微粒化ノズル7を備えた噴霧造粒装置1による噴霧造粒方法について説明する。この噴霧造粒方法は、溶媒に原材料を溶解または懸濁させた原液4を微粒化ノズル7によって微細液滴化して造粒容器10内に噴霧することにより、微細粒子を製造するものである。まず図6(a)に示すように、円形断面のスロート部22cの上流側および下流側に流れ方向に縮径するコンバージェント部22bおよび流れ方向に拡径するダイバージェント部22dがそれぞれ設けられたノズル本体部7aの上流側から圧縮気体を供給する(矢印g)。そしてこの圧縮気体はコンバージェント部22bを通過する際に加速され(矢印h)、スロート部22cで圧縮気体の流速(矢印i)は音速となる(第1工程)。

【0038】

次いで図6(b)に示すように、ノズル本体部7aの内側壁面から離れたスロート部22cの下流側に配置された液供給管23の吐出口23aから、原液供給部2(原液供給手段)から供給された原液4を、ノズル本体部7aに供給される圧縮気体の流れと同方向に吐出する(第2工程)。そして図6(c)に示すように、ダイバージェント部22d、加速部22eでの圧縮空気の流れ(矢印j)により、吐出された原液4を霧状の微細液滴4aに微粒化する(第3工程)。

【0039】

次いで図6(d)に示すように、微粒化された霧状の微細液滴4aを、微粒化ノズル7の下流側の端部に設けられた噴射口7bから造粒容器10の乾燥室10a内に噴霧して(矢印k)、さらに微細液滴4aの噴射範囲を図5に示す噴霧拡散手段によって3次元的に拡散させる(第4工程)。そして乾燥室10a内で拡散した微細液滴4aを、熱風発生部11から送り込まれる熱風によって加熱して微細液滴4aの溶媒成分を気化させることにより、微細液滴4aを粒子化して微細粒子4a*とする(第5工程)。この粒子化の過程において、噴射口7bから噴霧された微細液滴4aは乾燥室10a内において拡散されていることから、溶媒成分の気化を効率よく行うことが可能となっている。

【0040】

なお噴霧拡散手段の構成例としては、図5に示す構成のみならず、以下に説明するような各種の構成を用いることができる。まず図7は、噴射口7bから噴射される微細液滴4aに対して、エアブロー管33の下端部に設けられたノズル33aによって圧縮気体を噴射して噴射範囲Rを拡散させる第2の手段の例を示している。ここでは、複数のエアブロー管33を造粒容器10の頂部10bから下方に延出させて、ノズル本体部7aを周囲から囲むように配置する。エアブロー管33の個数、ノズル33aから噴射される圧縮空気の圧力・流量および噴射方向は、噴射口7bから噴霧された微細液滴4aが所望の噴射範囲Rに拡散するよう、試行テスト結果に基づいて適宜設定する。

【0041】

図7に示す例では、噴射口7bの外部に位置するノズル33aから拡散用の圧縮空気を噴射する例を示したが、ノズル本体部7a自体にエアブロー管33の機能を内蔵させて噴射口7b近傍の内側壁面にノズル孔を設け、噴射口7bから噴霧される微細液滴4aに対してこのノズル孔から拡散用の圧縮空気を噴射するようにしてもよい。

【0042】

次に図8は、噴射口7bからの微細液滴4aの噴射経路に拡散部材34を配設し、噴射された微細液滴4aを拡散部材34に衝突させることによって噴射範囲Rを拡散させる第3の手段の例を示している。ここでは、垂直な軸部材34bに螺旋翼34aを設けた形状の拡散部材34を噴射口7bの直下に配置するようにしている。噴射口7bから直下方向に噴霧された微細液滴4aが螺旋翼34aに衝突することにより、微細液滴4aには斜め下方方向への速度成分が付与され、これにより微細液滴4aの噴射範囲Rが拡散される。このとき、軸部材34bを回転させる回転駆動機構を設け、拡散部材34を軸部材34b廻りに回転させるようにすれば、より良好な拡散効果を得ることができる。

【0043】

また図9は、ノズル本体部7aにおいて噴射口7bの内周面に螺旋溝36bを形成し、噴射口7bから噴射される噴流が螺旋溝36bに沿って流れることにより、微細液滴4aの噴射範囲Rを拡散させる第4の手段の例を示している。ここでは、ノズル本体部7aの下端部に噴射口7bとして機能する噴射ブロック36を設け、噴射ブロック36の内周面36aに螺旋溝36bを形成するようにしている。ノズル本体部7a内を流下する微細液滴4aを含んだ圧縮空気のうち、内周面36aに沿って流れる流体層には螺旋溝36bによって回転運動を含む速度成分が付与される。これにより噴射口7bから噴霧された微細液滴4aは螺旋状に拡散しながら流動し、微細液滴4aの噴射範囲Rが拡散される。

【0044】

上記説明したように、本発明に示す噴霧増粒装置および噴霧造粒方法は、原液4を噴霧することにより微細粒子4a*を製造する噴霧造粒において、原液4を微細液滴化して霧状に噴出させる微粒化ノズル7として、円形断面のスロート部22cの上流側および下流側に流れ方向に縮径するコンバージェント部22bおよび流れ方向に拡径するダイバージェント部22dがそれぞれ設けられたノズル本体部7aと、このノズル本体部7aに上流側から供給される圧縮気体の流れと同方向に原液4を吐出する液供給管23とを有し、液供給管23の吐出口23aがノズル本体部7aの内側壁面から離れたスロート部22cの下流側に配置され、圧縮気体がスロート部22cで音速となる特性を有するラバールノズルを採用するようにしたものである。

【0045】

このような構成により、噴霧される微細液滴4aの粒径の均一度を高めることができ、一次製品から許容粒径範囲の微細粒子を選別する分級操作を簡略化することが可能となる。これにより、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる。

【産業上の利用可能性】

【0046】

本発明の噴霧造流装置および噴霧造粒方法は、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができるという効果を有し、溶媒に原材料を溶解または懸濁させた原液から微細粒子を製造する分野において有用である。

【符号の説明】

【0047】

1 噴霧造粒装置

2 原液供給部

4 原液

7 微粒化ノズル

7a ノズル本体部

7b 噴射口

10 造粒容器

10a 乾燥室

11 熱風発生部

17 洗浄用溶媒供給部

18 排気部

22 内部流路孔

22a 導入部

22b コンバージェント部

22c スロート部

22d ダイバージェント部

22e 加速部

23 液供給管

23a 吐出口

30 球面軸受け

32 歳差運動機構

33 エアブロー管

34 拡散部材

36 噴射ブロック

36b 螺旋溝

【技術分野】

【0001】

本発明は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置および噴霧造粒方法に関するものである。

【背景技術】

【0002】

固形の原材料を粒子に加工する造粒技術として、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒が知られている。この噴霧造粒は、原液を微細液滴にして加熱雰囲気中に噴霧することにより、微細液滴を直接固形の粒子に変化させるものであり、中間操作を必要とすることなく、製品としての粒子を得ることができるという利点を有している。このような噴霧造粒においては、原液を微細液滴として噴霧するために、従来より各種の2流体ノズルが用いられている(例えば特許文献1参照)。この特許文献例に示す先行技術においては、液体および気体をそれぞれ個別の円環状のスリットから高速薄膜流として噴射することにより気液混合のジェット流を生成させ、さらにこれらのジェット流を集束させることにより液滴を相互に衝突させて微粒化するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−68660号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、医薬品などを製造するケミカル業界や電子部品製造業界など様々な産業分野において、μmオーダ以下の粒径のナノ粒子を含めて微細粒子が広く用いられるようになっている。このような微細粒子は用途においてそれぞれ所望の粒径が異なることから、噴霧造粒に用いられる噴霧用の微粒化ノズルには、所望の粒径に対応した液滴サイズの微細液滴を効率よく生成可能な特性を有していることが求められる。

【0005】

しかしながら、前述の特許文献に示す先行技術例を含め、従来の噴霧乾燥装置などの噴霧造粒に用いられる微粒化ノズルにおいては、液滴生成のための構成に起因して、生成される液滴を特定の粒径範囲に限定することが困難であるという問題があった。すなわち従来より液滴の微粒化に用いられている微粒化ノズルは、噴射された液滴を衝突させることにより微粒化を行う方式であることから、生成された液滴の粒径は衝突の際の種々な条件によって本質的にばらつき、噴霧される液滴の粒度分布は広いばらつき範囲を有するものとなる。

【0006】

このため従来の噴霧造粒においては、液滴を粒子化した一次製品から所望の粒径範囲の粒子のみを選別して取り出す分級操作を必要としていた。この結果、所望の粒径範囲からはみ出して棄却される不用粒子が発生して製品歩留まりを低下させるとともに、噴霧造粒工程における処理プロセスが複雑化して設備コストが増大することとなっていた。このように、従来の噴霧造粒においては、噴霧に用いられるノズルの特性に起因して、製品歩留まりが低く且つ高コストの設備を必要として生産性を向上させることが困難であるという課題があった。

【0007】

そこで本発明は、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる噴霧造粒装置および噴霧造粒方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の噴霧造粒装置は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置であって、前記原液を供給する原液供給手段と、供給された原液を微細液滴化して霧状に噴出させる微粒化ノズルと、前記噴霧された微細液滴を造粒容器内に収容して加熱することにより前記溶媒成分を気化させて微細液滴を粒子化する粒子化手段とを備え、前記微粒化ノズルは、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に前記原液を吐出する液供給管とを有し、前記液供給管の吐出口が前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置され、前記圧縮気体が前記スロート部で音速となる特性を有し、さらに前記ノズル本体部の下流側の端部に設けられた噴射口から前記造粒容器内に噴霧される微細液滴の噴射範囲を3次元的に拡散させる噴霧拡散手段を備えた。

【0009】

本発明の噴霧造粒方法は、溶媒に原材料を溶解または懸濁させた原液を微粒化ノズルによって微細液滴化して造粒容器内に噴霧することにより微細粒子を製造する噴霧造粒方法であって、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部の上流側から圧縮気体を供給して前記スロート部で圧縮気体の流速を音速とする第1工程と、前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置された液供給管の吐出口から、原液供給手段から供給された前記原液を前記ノズル本体部に供給される圧縮気体の流れと同方向に吐出する第2工程と、前記ダイバージェント部での圧縮空気の流れにより、前記吐出された原液を霧状の微細液滴に微粒化する第3工程と、前記霧状の微細液滴を前記微粒化ノズルの下流側の端部に設けられた噴射口から前記造粒容器内に噴霧して噴射範囲を3次元的に拡散させる第4工程と、前記微細液滴を加熱して前記溶媒成分を気化させることにより前記微細液滴を粒子化する第5工程とを含む。

【発明の効果】

【0010】

本発明によれば、原液を噴霧することにより微細粒子を製造する噴霧造粒において、原液を微細液滴化して霧状に噴出させる微粒化ノズルとして、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に原液を吐出する液供給管とを有し、液供給管の吐出口がノズル本体部の内側壁面から離れたスロート部の下流側に配置され、圧縮気体がスロート部で音速となる特性を有するラバールノズルを採用することにより、噴霧される微細液滴の粒径の均一度を高めることができ、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の噴霧造粒装置の構成を示すブロック図

【図2】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの構造および機能を示す断面図

【図3】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの噴霧特性の説明図

【図4】本発明の一実施の形態の噴霧造粒装置に用いられる微粒化ノズルの微粒化特性を示すグラフ

【図5】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図6】本発明の一実施の形態の噴霧造粒方法の工程説明図

【図7】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図8】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【図9】本発明の一実施の形態の噴霧造粒装置における噴霧拡散手段の構成説明図

【発明を実施するための形態】

【0012】

次に本発明の実施の形態を図面を参照して説明する。まず図1を参照して、噴霧造粒装置1の構成を説明する。噴霧造粒装置1は、溶媒に原材料を溶解または懸濁させた原液を噴霧することにより、微細粒子を製造する機能を有するものである。ここで、造粒操作の対象となる原液の具体例としては、溶媒としての水に原材料として硫酸カリウムもしくはシリカ粒子を溶解または懸濁させた液体があげられる。もちろんその他の種々の溶媒、原材料についても、本発明の適用対象とすることができる。

【0013】

図1において、噴霧造粒装置1は、原液供給部2、微粒化ノズル7、造粒容器10、熱風発生部11および排気部18より構成される。原液供給部2(原液供給手段)は、造粒の対象となる原材料物質を含有した原液4を貯留する貯液タンク3を備えている。原液4は原液吸引管5aを介してポンプ6によって吸引され、原液供給管5bを介して所定の供給圧力で、造粒容器10の頂部10bに装着された微粒化ノズル7に供給される。微粒化ノズル7は、エア供給源8から送気管9を介して送給される圧縮空気によって、原液供給部2から供給された原液4を微細液滴化する機能を有している。微粒化ノズル7によって微粒化された原液4は、ミクロンオーダーの粒径の微細液滴4aとなって造粒容器10の乾燥室10a内に霧状に噴出される。

【0014】

送気管9には洗浄用溶媒供給部17が接続されており、必要時に洗浄用溶媒供給部17を駆動することにより、送気管9を介して微粒化ノズル7内には洗浄用溶媒が噴射される。これにより、微粒化ノズル7内のスロート部22cやダイバージェント部22dなど(図2参照)の内壁面に堆積した付着物を洗浄除去することができる。

【0015】

熱風発生部11はエアブロア13およびヒータ14を備えており、エア供給源12から供給される空気はエアブロア13によってヒータ14に送られる。そしてヒータ14によって所定温度まで昇温した加熱空気は、熱風供給管15を介して造粒容器10の乾燥室10a内に送り込まれる。この加熱空気によって微粒化ノズル7から噴霧された微細液滴4aが乾燥室10a内で加熱されることにより、微細液滴4aの溶媒成分が気化して、原液4中の固形成分が粒子化される。粒子化された微粒状の製品は、造粒容器10の下部に接続された製品回収部16によって回収される。上記構成において、造粒容器10および熱風発生部11は、噴霧された微細液滴4aを造粒容器10内に収容して加熱することにより、原液4の溶媒成分を気化させて微細液滴を粒子化する粒子化手段を構成する。

【0016】

排気部18はサイクロン機構20,エアブロア21を備えており、エアブロア21を駆動することにより、乾燥室10a内の微細な固体粒子を含んだ空気は、排気管19を介してサイクロン機構20に吸引される。そしてサイクロン機構20内において空気内の固体粒子が気体から分離回収され、固体が分離された後の空気はエアブロア21によって上方から排気される。

【0017】

次に図2を参照して、微粒化ノズル7の構造および機能を説明する。図2に示すように、微粒化ノズル7は円筒形状のノズル本体部7aを主体としており、ノズル本体部7aには長手方向に貫通して内部流路孔22が形成されている。内部流路孔22の上流側は、送気管9が接続されて圧縮空気(矢印a)が導入される導入部22aとなっている。

【0018】

導入部22aの下流側には、内部流路孔22の流路径が流れ方向に沿って絞られたコンバージェント部22b、流路径が最も小さく絞られたスロート部22c、流路径が拡大するダイバージェント部22dおよび流路径が漸増する加速部22eが圧縮空気の流れ方向に順次設けられている。加速部22eがノズル本体部7aの端部に到達した開口は、微細液滴4aを含む噴流を噴射する噴射口7bとなっている。

【0019】

上述構成の微粒化ノズル7は、コンバージェント部22b、スロート部22cおよびダイバージェント部22dを有するラバールノズルを形成している。このラバールノズルは、公知技術である特性曲線法を用いて、圧縮気体を適切に断熱膨張させ原液4を微粒化して低温に冷却可能な形状に設計(解析)される。ノズル本体部7aはPTFE樹脂などの樹脂や金属で形成されており、一体成形あるいは適宜分割して成形されたものを一体化して製作される。スロート部22cの直径は例えば3〜10mmの範囲から適宜設定され、スロート部22cから噴射口7bまでの距離は、例えば100〜300mmの範囲で圧縮空気を加速するのに十分な距離に設定される。

【0020】

すなわち圧縮空気は、スロート部22cで音速程度の流速となるように圧力が調整された後、亜音速(例えば50m/sec程度)でコンバージェント部22bに供給され、コンバージェント部22bで加速されてスロート部22cで音速(330m/sec程度)となり、ダイバージェント部22dでさらに加速されて、例えば400〜500m/sec程度の超音速まで加速される。スロート部22cの上流側には、原液4を圧縮空気の流れと同方向に吐出する液供給管23が設けられている。ここで原液4は予め設定された規定量で原液供給管5bを介して供給される。供給された原液4は、液供給管23の先端部の吐出口23aから吐出されて微小な微細液滴4aとなり、圧縮空気とともに下流側へ高速で流動する。

【0021】

液供給管23の吐出口23aは、スロート部22cの近傍且つ内部流路孔22の内側壁面から離れた位置、例えばスロート部22cの中心から上流方向および下流方向にそれぞれスロート部22cの内径の5倍の長さの範囲以内である吐出口配置範囲内に配置される。このように、液供給管23の吐出口をノズル本体部7aの内側壁面から離れたスロート部22cの近傍に配置することにより、吐出された原液4が微粒化した微細液滴4aがノズル本体部7aの内側壁面に形成される境界層領域の影響を受けにくくなり、これにより微細液滴4aの速度低下を抑えて十分に加速することができる。

【0022】

なお、液供給管23の吐出口23aの位置については、スロート部22cの下流側に設けることが望ましい。スロート部22cの上流側に吐出口23aを設けると、吐出口23aから吐出された原液4の微細液滴4aがスロート部22cの内壁面に付着しやすく、微粒化ノズル7を連続して稼働させる過程において付着物が堆積して圧縮空気や微細液滴4aの流動を妨げ微粒化効率を低下させる一因となるからである。

【0023】

本実施の形態においては、吐出口23aをスロート部22cの下流側に配置して内壁面への液滴付着を極力防止するとともに、前述のように送気管9に接続された洗浄用溶媒供給部17(図1)から、送気管9を介して所定インターバルで微粒化ノズル7内に洗浄用の溶媒を噴射することにより、スロート部22c、ダイバージェント部22d、加速部22eなどの内壁面に堆積した付着物を除去するようにしている。これにより堆積した付着物によって圧縮空気や微細液滴4aの流動が妨げられることがなく、安定した微粒化効率を確保することができる。洗浄用溶媒供給部17および送気管9は、微粒化ノズル7の内部に堆積した付着物を洗浄除去するノズル付着物除去手段となっている。

【0024】

微粒化ノズル7内における噴流の加速過程について説明する。導入部22aに駆動エアとして設定圧(例えば0.5MPa)で供給された圧縮空気の流れは、まずコンバージェント部22bによって加速され(矢印b)、音速程度の流速でスロート部22cを通過する。そしてスロート部22cからダイバージェント部22d内に移動することにより圧力が低下してさらに加速され(矢印c)る。そして液供給管23の吐出口23aから吐出され圧縮空気の流れによって微粒化した微細液滴4aは、徐々に拡径する加速部22e内で加速されながら下流側へ高速で流動し(矢印d)、微粒化ノズル7の噴射口7bから外部へ噴射される(矢印e)。加速部22eにおける拡径度合いは、内部流路孔22の内側壁面付近に形成される境界層領域の厚みを考慮して決定される。

【0025】

一般に流体の円管内流れにおいては、管内壁面付近で流れの状態が変化する境界層が形成され、この境界層領域では流速が低下する。そして管内径が一定の円管内流れの場合には、管出口付近で境界層領域が拡がり、この結果流れの中心付近での流速の低下が生じる。これに対し、この境界層領域を考慮して流れ方向に徐々に拡径した加速部22eを設けることにより、境界層領域における流速低下の影響を抑えることができ、噴射口7b付近でも高速の流れを広い範囲で確保できるようになっている。

【0026】

次に図3を参照して、微粒化ノズル7による微細液滴4aの噴霧特性について説明する。図3は、微粒化ノズル7において液供給管23の吐出口23aから吐出され、内部流路孔22内を流下する圧縮空気によって下流側へ移動する微細液滴4aの平均粒径Dと平均速度Vのノズル軸方向の距離L(吐出口23aの位置をL=0とする。)に対する変化を示している。前述のように、内部流路孔22内に供給されて流下する圧縮空気の流速は、スロート部22cにおいて音速域となり、ダイバージェント部22d、加速部22eによってさらに超音速域に加速され、噴射口7bの手前にて最大速度に到達する。そして噴射口7bから外部へ噴射された後は、圧縮空気の流速は周囲空気を巻き込むことにより急激に低下する。

【0027】

また微細液滴4aは、吐出口23aから吐出された後、内部流路孔22内を流下する過程で加速されるとともに、流動する圧縮空気と微細液滴4aとの速度差によって生じる駆動力によって微粒化される。したがって、微細液滴4aの平均速度Vが漸増するダイバージェント部22d、加速部22eの範囲では、微細液滴4aには微粒化作用が継続して働き、これにより平均粒径Dは徐々に小さくなる。さらに、圧縮空気が噴射口7bから外部へ噴射されると周囲の空気を巻き込むことによって圧縮空気の流速は急激に減速するため、この減速による微細液滴4aと周囲空気との速度差によって微細液滴4aには微粒化作用が働き、平均粒径Dはさらに小さくなる。

【0028】

図4は、微粒化ノズル7による噴霧において、位相レーザドップラ粒子分析計を用いて微細液滴4aの粒径を計測し、計測結果より得られる粒径分布をヒストグラムの形で示したものである。なおこの計測における噴霧条件は、圧縮空気の流量Qaが530NL/min.原液4の流量Qwが0.1L/min.であって、気液比は5300となっている。噴霧のための微粒化ノズル7としては、ノズル長さ150mmのものを使用した。

【0029】

ここで図4(a)、(b)、(c)は、それぞれ図3に示すA,B,Cの3位置(L=25,160,250mm)における平均粒径D[μm]の分布を、各平均粒径D毎のCounts Percent[%]で示したものである。図4(a)に示すように、吐出口23aから微細液滴4aが吐出された後にL=25mmの位置に到達した状態では、微細液滴4aの微粒化はあまり進行しておらず、また平均粒径Dは大きくばらついている。すなわち、図4(d)に示すように、L=25mmの位置では、平均粒径Dは20μmであり、平均粒径Dのばらつきを示す標準偏差σは18.5μmとなっている。

【0030】

図4(b)は、吐出口23aからL=160mmの位置に到達した状態の、微細液滴4aの粒径分布を示している。ここでは、微細液滴4aはダイバージェント部22d、スロート部22cを流下する圧縮気体によって加速されていることから、図4(d)に示すように、平均粒径D、標準偏差σともに大幅に減少してそれぞれ11.0μm、5.5μmとなっており、微粒化および粒径の均一化が並行して進行していることがわかる。

【0031】

さらに図4(c)は、吐出口23aからL=250mmの位置、すなわち噴射口7bから噴射された後における微細液滴4aの粒径分布を示している。ここでは、前述のように噴流が周囲の空気を巻き込んで減速することによって微細液滴4aとの間に速度差が生じ、さらに微粒化および粒径の均一化が進行する。これにより、図4(d)に示すように、平均粒径D、標準偏差σともにさらに減少して、それぞれ4.7μm、4.1μmとなっている。

【0032】

このように、本実施の形態に示す構成を有する微粒化ノズル7は、造粒対象の原材料を含む原液4を、いわゆるシングルミクロンオーダーの粒度の微細液滴4aまで微粒化することができる。さらに、微粒化ノズル7の内部流路孔22内を流下する圧縮空気は、特性曲線法を用いて適切な形状に形成されたダイバージェント部22d、スロート部22cによって均一に加速された状態で噴射口7bから噴射されることから、微細液滴4aに働く微粒化作用も均一なものとなる。したがって、最終的に微粒化によって生成された微細液滴4aは、粒径分布が極めてシャープで、粒径のばらつきの少ないものとなる。具体数値で表すと、前述の実測結果に示すように、平均粒径D、標準偏差σともに5μm以下の粒度分布を有する微細液滴4aを生成することが可能となっている。

【0033】

このような噴霧特性を有する微粒化ノズル7を、噴霧造粒の分野に適用することにより、以下に説明するような優れた効果を得る。すなわち、前述構成の微粒化ノズル7を用いることにより、従来技術と比較して粒径のばらつきの少ない微細液滴4aが得られ、したがってこのような微細液滴4aを固化させて製造された固体粒子も粒径のばらつきが少ない。これにより、製造された一次製品としての固体粒子を製品化する過程で、許容粒径範囲内の固体粒子のみを選別する分級操作において廃却される固体粒子の量を大幅に減少させて、製品歩留まりを向上させることができる。

【0034】

次に図5を参照して、ノズル本体部7aの下流側の端部に設けられた噴射口7bから造粒容器10内に噴霧される微細液滴4aの噴射範囲を3次元的に拡散させる噴霧拡散手段について説明する。本実施の形態に示す微粒化ノズル7は、圧縮空気を超音速域まで加速して微細液滴4aとともに噴射する構成となっていることから、噴射口7bから噴射された後も直進性が高く、乾燥室10a内で熱によって微細液滴4a中の溶媒を効率よく気化させる上では、必ずしも好ましくない噴霧形態となっている。このため本実施の形態に示す噴霧造粒装置1においては、噴射口7bから直線的に噴射される微細液滴4aを3次元的に拡散させて、乾燥室10a内で極力均一に分布させ、熱風発生部11から供給される熱風による溶媒の蒸発を効率的に行うようにしている。

【0035】

図5において、造粒容器10の頂部10bには、球面状の凹部を有する球面ハウジング30aに球状の摺動部材30bを組み合わせた球面軸受け30を介して、微粒化ノズル7が装着されている。これにより、ノズル本体部7aの軸方向の軸線7cは、摺動部材30bの中心を不動点として垂直軸廻りに歳差運動(矢印f)が可能となっている。歳差運動機構32はモータ駆動によって軸線7cを歳差運動させる機構を備えており、歳差運動機構32を駆動することにより、ノズル本体部7aは垂直軸廻りの歳差運動を行う。

【0036】

これにより、噴射口7bから噴霧される微細液滴4aの噴射範囲Rは、歳差運動による歳差角αに相当する範囲だけ3次元的に拡散する。したがって噴霧された微細液滴4aは乾燥室10a内において広い範囲に拡散し、微細液滴4a中の溶媒の蒸発が促進される。このように、微粒化ノズル7から噴霧される微細液滴4aの噴射範囲を3次元的に拡散させることにより、乾燥室10a内において微細液滴4aに含まれる溶媒成分を効率よく気化させることができ、微粒化プロセスにおける生産性を向上させることが可能となっている。図5に示す球面軸受け30、歳差運動機構32は、ノズル本体部7aに垂直軸廻りの歳差運動を行わせることにより、微細液滴4aの噴射範囲を3次元的に拡散させる第1の手段を構成する。なお、歳差運動機構32の形態としては、モータ駆動以外にもバイブレータによる振動を駆動源とするものなど、各種の駆動方式を用いることができる。

【0037】

次に図6を参照して、上述構成の微粒化ノズル7を備えた噴霧造粒装置1による噴霧造粒方法について説明する。この噴霧造粒方法は、溶媒に原材料を溶解または懸濁させた原液4を微粒化ノズル7によって微細液滴化して造粒容器10内に噴霧することにより、微細粒子を製造するものである。まず図6(a)に示すように、円形断面のスロート部22cの上流側および下流側に流れ方向に縮径するコンバージェント部22bおよび流れ方向に拡径するダイバージェント部22dがそれぞれ設けられたノズル本体部7aの上流側から圧縮気体を供給する(矢印g)。そしてこの圧縮気体はコンバージェント部22bを通過する際に加速され(矢印h)、スロート部22cで圧縮気体の流速(矢印i)は音速となる(第1工程)。

【0038】

次いで図6(b)に示すように、ノズル本体部7aの内側壁面から離れたスロート部22cの下流側に配置された液供給管23の吐出口23aから、原液供給部2(原液供給手段)から供給された原液4を、ノズル本体部7aに供給される圧縮気体の流れと同方向に吐出する(第2工程)。そして図6(c)に示すように、ダイバージェント部22d、加速部22eでの圧縮空気の流れ(矢印j)により、吐出された原液4を霧状の微細液滴4aに微粒化する(第3工程)。

【0039】

次いで図6(d)に示すように、微粒化された霧状の微細液滴4aを、微粒化ノズル7の下流側の端部に設けられた噴射口7bから造粒容器10の乾燥室10a内に噴霧して(矢印k)、さらに微細液滴4aの噴射範囲を図5に示す噴霧拡散手段によって3次元的に拡散させる(第4工程)。そして乾燥室10a内で拡散した微細液滴4aを、熱風発生部11から送り込まれる熱風によって加熱して微細液滴4aの溶媒成分を気化させることにより、微細液滴4aを粒子化して微細粒子4a*とする(第5工程)。この粒子化の過程において、噴射口7bから噴霧された微細液滴4aは乾燥室10a内において拡散されていることから、溶媒成分の気化を効率よく行うことが可能となっている。

【0040】

なお噴霧拡散手段の構成例としては、図5に示す構成のみならず、以下に説明するような各種の構成を用いることができる。まず図7は、噴射口7bから噴射される微細液滴4aに対して、エアブロー管33の下端部に設けられたノズル33aによって圧縮気体を噴射して噴射範囲Rを拡散させる第2の手段の例を示している。ここでは、複数のエアブロー管33を造粒容器10の頂部10bから下方に延出させて、ノズル本体部7aを周囲から囲むように配置する。エアブロー管33の個数、ノズル33aから噴射される圧縮空気の圧力・流量および噴射方向は、噴射口7bから噴霧された微細液滴4aが所望の噴射範囲Rに拡散するよう、試行テスト結果に基づいて適宜設定する。

【0041】

図7に示す例では、噴射口7bの外部に位置するノズル33aから拡散用の圧縮空気を噴射する例を示したが、ノズル本体部7a自体にエアブロー管33の機能を内蔵させて噴射口7b近傍の内側壁面にノズル孔を設け、噴射口7bから噴霧される微細液滴4aに対してこのノズル孔から拡散用の圧縮空気を噴射するようにしてもよい。

【0042】

次に図8は、噴射口7bからの微細液滴4aの噴射経路に拡散部材34を配設し、噴射された微細液滴4aを拡散部材34に衝突させることによって噴射範囲Rを拡散させる第3の手段の例を示している。ここでは、垂直な軸部材34bに螺旋翼34aを設けた形状の拡散部材34を噴射口7bの直下に配置するようにしている。噴射口7bから直下方向に噴霧された微細液滴4aが螺旋翼34aに衝突することにより、微細液滴4aには斜め下方方向への速度成分が付与され、これにより微細液滴4aの噴射範囲Rが拡散される。このとき、軸部材34bを回転させる回転駆動機構を設け、拡散部材34を軸部材34b廻りに回転させるようにすれば、より良好な拡散効果を得ることができる。

【0043】

また図9は、ノズル本体部7aにおいて噴射口7bの内周面に螺旋溝36bを形成し、噴射口7bから噴射される噴流が螺旋溝36bに沿って流れることにより、微細液滴4aの噴射範囲Rを拡散させる第4の手段の例を示している。ここでは、ノズル本体部7aの下端部に噴射口7bとして機能する噴射ブロック36を設け、噴射ブロック36の内周面36aに螺旋溝36bを形成するようにしている。ノズル本体部7a内を流下する微細液滴4aを含んだ圧縮空気のうち、内周面36aに沿って流れる流体層には螺旋溝36bによって回転運動を含む速度成分が付与される。これにより噴射口7bから噴霧された微細液滴4aは螺旋状に拡散しながら流動し、微細液滴4aの噴射範囲Rが拡散される。

【0044】

上記説明したように、本発明に示す噴霧増粒装置および噴霧造粒方法は、原液4を噴霧することにより微細粒子4a*を製造する噴霧造粒において、原液4を微細液滴化して霧状に噴出させる微粒化ノズル7として、円形断面のスロート部22cの上流側および下流側に流れ方向に縮径するコンバージェント部22bおよび流れ方向に拡径するダイバージェント部22dがそれぞれ設けられたノズル本体部7aと、このノズル本体部7aに上流側から供給される圧縮気体の流れと同方向に原液4を吐出する液供給管23とを有し、液供給管23の吐出口23aがノズル本体部7aの内側壁面から離れたスロート部22cの下流側に配置され、圧縮気体がスロート部22cで音速となる特性を有するラバールノズルを採用するようにしたものである。

【0045】

このような構成により、噴霧される微細液滴4aの粒径の均一度を高めることができ、一次製品から許容粒径範囲の微細粒子を選別する分級操作を簡略化することが可能となる。これにより、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができる。

【産業上の利用可能性】

【0046】

本発明の噴霧造流装置および噴霧造粒方法は、製品歩留まりを向上させ設備費用を低減して生産性を向上させることができるという効果を有し、溶媒に原材料を溶解または懸濁させた原液から微細粒子を製造する分野において有用である。

【符号の説明】

【0047】

1 噴霧造粒装置

2 原液供給部

4 原液

7 微粒化ノズル

7a ノズル本体部

7b 噴射口

10 造粒容器

10a 乾燥室

11 熱風発生部

17 洗浄用溶媒供給部

18 排気部

22 内部流路孔

22a 導入部

22b コンバージェント部

22c スロート部

22d ダイバージェント部

22e 加速部

23 液供給管

23a 吐出口

30 球面軸受け

32 歳差運動機構

33 エアブロー管

34 拡散部材

36 噴射ブロック

36b 螺旋溝

【特許請求の範囲】

【請求項1】

溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置であって、

前記原液を供給する原液供給手段と、供給された原液を微細液滴化して霧状に噴出させる微粒化ノズルと、前記噴霧された微細液滴を造粒容器内に収容して加熱することにより前記溶媒成分を気化させて微細液滴を粒子化する粒子化手段とを備え、

前記微粒化ノズルは、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に前記原液を吐出する液供給管とを有し、前記液供給管の吐出口が前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置され、前記圧縮気体が前記スロート部で音速となる特性を有し、

さらに前記ノズル本体部の下流側の端部に設けられた噴射口から前記造粒容器内に噴霧される微細液滴の噴射範囲を3次元的に拡散させる噴霧拡散手段を備えたことを特徴とする噴霧造粒装置。

【請求項2】

前記噴霧拡散手段は、前記ノズル本体部に垂直軸廻りの歳差運動を行わせることにより、前記微細液滴の噴射範囲を3次元的に拡散させる第1の手段、前記噴射口から噴射される微細液滴に対して圧縮気体を噴射して噴射範囲を拡散させる第2の手段、前記噴射口からの微細液滴の噴射経路に拡散部材を配設し、噴射された微細液滴を拡散部材に衝突させることによって噴射範囲を拡散させる第3の手段、前記ノズル本体部において前記噴射口の内周面に螺旋溝を形成し、噴射口から噴射される噴流が前記螺旋溝に沿って流れることにより微細液滴の噴射範囲を拡散させる第4の手段のうちのいずれかであることを特徴とする請求項1に記載の噴霧造粒装置。

【請求項3】

溶媒に原材料を溶解または懸濁させた原液を微粒化ノズルによって微細液滴化して造粒容器内に噴霧することにより微細粒子を製造する噴霧造粒方法であって、

円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部の上流側から圧縮気体を供給して前記スロート部で圧縮気体の流速を音速とする第1工程と、

前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置された液供給管の吐出口から、原液供給手段から供給された前記原液を前記ノズル本体部に供給される圧縮気体の流れと同方向に吐出する第2工程と、

前記ダイバージェント部での圧縮空気の流れにより、前記吐出された原液を霧状の微細液滴に微粒化する第3工程と、

前記霧状の微細液滴を前記微粒化ノズルの下流側の端部に設けられた噴射口から前記造粒容器内に噴霧して噴射範囲を3次元的に拡散させる第4工程と、

前記微細液滴を加熱して前記溶媒成分を気化させることにより前記微細液滴を粒子化する第5工程とを含むことを特徴とする噴霧造粒方法。

【請求項1】

溶媒に原材料を溶解または懸濁させた原液を噴霧することにより微細粒子を製造する噴霧造粒装置であって、

前記原液を供給する原液供給手段と、供給された原液を微細液滴化して霧状に噴出させる微粒化ノズルと、前記噴霧された微細液滴を造粒容器内に収容して加熱することにより前記溶媒成分を気化させて微細液滴を粒子化する粒子化手段とを備え、

前記微粒化ノズルは、円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部と、このノズル本体部に上流側から供給される圧縮気体の流れと同方向に前記原液を吐出する液供給管とを有し、前記液供給管の吐出口が前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置され、前記圧縮気体が前記スロート部で音速となる特性を有し、

さらに前記ノズル本体部の下流側の端部に設けられた噴射口から前記造粒容器内に噴霧される微細液滴の噴射範囲を3次元的に拡散させる噴霧拡散手段を備えたことを特徴とする噴霧造粒装置。

【請求項2】

前記噴霧拡散手段は、前記ノズル本体部に垂直軸廻りの歳差運動を行わせることにより、前記微細液滴の噴射範囲を3次元的に拡散させる第1の手段、前記噴射口から噴射される微細液滴に対して圧縮気体を噴射して噴射範囲を拡散させる第2の手段、前記噴射口からの微細液滴の噴射経路に拡散部材を配設し、噴射された微細液滴を拡散部材に衝突させることによって噴射範囲を拡散させる第3の手段、前記ノズル本体部において前記噴射口の内周面に螺旋溝を形成し、噴射口から噴射される噴流が前記螺旋溝に沿って流れることにより微細液滴の噴射範囲を拡散させる第4の手段のうちのいずれかであることを特徴とする請求項1に記載の噴霧造粒装置。

【請求項3】

溶媒に原材料を溶解または懸濁させた原液を微粒化ノズルによって微細液滴化して造粒容器内に噴霧することにより微細粒子を製造する噴霧造粒方法であって、

円形断面のスロート部の上流側および下流側に流れ方向に縮径するコンバージェント部および流れ方向に拡径するダイバージェント部がそれぞれ設けられたノズル本体部の上流側から圧縮気体を供給して前記スロート部で圧縮気体の流速を音速とする第1工程と、

前記ノズル本体部の内側壁面から離れた前記スロート部の下流側に配置された液供給管の吐出口から、原液供給手段から供給された前記原液を前記ノズル本体部に供給される圧縮気体の流れと同方向に吐出する第2工程と、

前記ダイバージェント部での圧縮空気の流れにより、前記吐出された原液を霧状の微細液滴に微粒化する第3工程と、

前記霧状の微細液滴を前記微粒化ノズルの下流側の端部に設けられた噴射口から前記造粒容器内に噴霧して噴射範囲を3次元的に拡散させる第4工程と、

前記微細液滴を加熱して前記溶媒成分を気化させることにより前記微細液滴を粒子化する第5工程とを含むことを特徴とする噴霧造粒方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−131168(P2011−131168A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−293230(P2009−293230)

【出願日】平成21年12月24日(2009.12.24)

【出願人】(591065549)福岡県 (121)

【出願人】(000179328)リックス株式会社 (33)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【出願人】(591065549)福岡県 (121)

【出願人】(000179328)リックス株式会社 (33)

【Fターム(参考)】

[ Back to top ]