回動操作具の荷重変位特性測定装置および荷重変位特性測定方法

【課題】レバーなどの回動操作具の荷重変位特性を簡易かつ精度よく測定する。

【解決手段】回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、荷重を測定するロードセル122と、ロードセル122を移動させながらストローク量を測定するクロスヘッド124と、レバー132に固定されるクランプ128と、クランプ128とロードセル122の作動軸122aとを連結するリンク機構126とを備え、リンク機構126は2節以上であって、レバー132が回動する面と平行な面内で各関節が回動自在であることを特徴とする。

【解決手段】回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、荷重を測定するロードセル122と、ロードセル122を移動させながらストローク量を測定するクロスヘッド124と、レバー132に固定されるクランプ128と、クランプ128とロードセル122の作動軸122aとを連結するリンク機構126とを備え、リンク機構126は2節以上であって、レバー132が回動する面と平行な面内で各関節が回動自在であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レバーなどの回動操作具の荷重変位特性測定装置および荷重変位特性測定方法に関する。

【背景技術】

【0002】

従来から、快適な操作性を保証するために、ユーザーが操作する装置(以下、「操作具」という。)の荷重変位特性(操作力特性ともいう)を定量的に測定することが行われている。スイッチのように直線的に操作する操作具であれば比較的単純な構成で測定することができるが、回動する操作具(以下、「回動操作具」という。)は測定が難しい。荷重を測定するためには、古くはバネばかり、近年では圧電素子が使用されるが、いずれも直線的な荷重を測定するものだからである。

【0003】

回動操作具の例としては、自動車においてはATセレクトレバー(ATはオートマチックトランスミッションの略)、パーキングブレーキレバー、ペダルなどが挙げられる。また自動車以外にもレバーやスライダ、ロータリースイッチなど回動する操作具は様々な技術分野で多く用いられている。

【0004】

特許文献1(車両用変速機のチェンジレバー操作力検出装置)には、チェンジレバーのシフトノブに4本の柱(起歪部)と32個のひずみゲージを内包させ、レバー操作する際の荷重を測定する操作力検出装置が提案されている。特許文献1に提案された操作力検出装置を用いた場合、測定者が手動にてレバー操作を行い、同時にレバーの回転角(移動量)をポテンショメータで測定することにより、シフトノブ部の荷重変位特性を測定することができる。

【0005】

しかしながらこの構成では、人の手により操作するためレバーを一定の速度で回動させることが難しく、測定データには手操作の影響による測定ノイズが乗りやすい。また、手操作のため同じ動作を繰り返すことが難しく、複数回測定するにあたって繰り返し誤差が大きくなるという問題がある。またストロークについても、ポテンショメータをシフトノブ以外の箇所に接続する必要があるため、実際のシフトノブ部のストロークと測定値との間に差が生じてしまうという問題がある。

【0006】

特許文献2(シフトレバー位置制御装置)には、アクチュエータによってシフトレバーを操作する構成が開示されている。このように、手操作の代わりにアクチュエータを用いてレバー操作を行えば、一定の速度でレバーを回動させることが可能である。しかしながら、特許文献2では操作力は測定するものではなく、アクチュエータに指令値として与えるパラメータである。すなわち実際にレバーに与えられている荷重を測定しているわけではないので、頻繁な較正が必要になり、測定作業が繁雑になるという問題がある。また回動するレバーにアクチュエータによって直線的な力を加えているため、トルクを求めるためにはレバーの姿勢をも考慮する必要があり、特許文献2に開示されている構成では不足している。

【0007】

直線的に力を加えるアクチュエータの代わりに、ロボットアームを用いてレバー操作を行うことも考えられる。すなわちレバーの先端にシフトノブの代わりに特許文献1に開示された操作力検出装置を取り付け、この操作力検出装置をロボットアームによって操作する構成である。このようにすれば、手操作による測定ノイズがなく、繰り返し誤差も少なく操作力の測定を行うことが可能である。しかし、ロボットアームはどうしても装置が大型化し、また高価となってしまう。さらには、回転運動するシフトレバーに合わせて荷重入力方向のティーチングを行う必要があり、簡易に測定できるとはいいがたい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3357896号公報

【特許文献2】特許2603009号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

今後さらに快適な操作性を確保する安定した品質を実現するために、回動操作具の荷重変位特性を簡易かつ精度よく測定することが要求されている。

【0010】

また、上記特許文献1、特許文献2、およびロボットアームを用いた例のいずれも、シフトレバーに限定される測定方法となる。しかし上記のように回動操作具には様々な種類のものがあるため、汎用性を持たせて、他の回動操作具の荷重変位特性も測定可能とすることが望まれる。

【課題を解決するための手段】

【0011】

上記課題を鑑みて、本発明の代表的な構成は、回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、荷重を測定するロードセルと、ロードセルを移動させながらそのストローク量を測定するクロスヘッドと、回動操作具に固定されるクランプと、クランプとロードセルの作動軸とを連結するリンク機構とを備え、リンク機構は2節以上であって、回動操作具が回動する面と平行な面内で各関節が回動自在であることを特徴とする。

【0012】

上記構成によれば、リンク機構によって回動操作具の回動運動を直線運動に変換することができ、ロードセルによって回動操作具を回動させながらその荷重を測定することができる。これにより、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。

【0013】

上記荷重変位特性測定装置は、リンク機構が2節であることが好ましい。3以上の関節を有すると、引くことはできても押すことができなくなる。リンク機構が2節であることにより、クロスヘッドを回動操作具に近づければこれを押すことができる。これにより、押す場合と引く場合の両方向の特性を測定することができる。

【0014】

本発明の他の代表的な構成は、回動して操作する回動操作具の荷重変位特性を測定する回動操作具の荷重変位特性測定方法であって、回動操作具に固定したクランプとロードセルの作動軸とを2節のリンク機構によって接続し、回動操作具の回動中心の位置およびリンク機構の各関節の回動中心の位置を測定し、各回動中心間の距離を算出し、ロードセルを支持するクロスヘッドを移動させて回動操作具を回動させながら荷重を測定し、各回動中心間の距離から荷重とストローク量の関係を回動角とトルクの関係に変換することを特徴とする。

【0015】

上記構成によれば、リンク機構によって回動操作具の回動運動を直線運動に変換することができるため、ロードセルによって回動させながらその荷重を測定することができる。また、リンク機構が2節であることにより、押す場合と引く場合の両方向の特性を測定することができる。そして、荷重とストローク量の関係を回動角とトルクの関係(θ−T特性)に変換することにより、作用点であるノブやペダルの位置の荷重を容易に算出することができる。これにより、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、かつ簡易に測定することができる。

【0016】

上記方法においては、回動操作具を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、回動操作具の上下を反転させた状態で支持して第2回目の荷重を測定し、第1回目の測定値と第2回目の測定値とから重力の影響を除去することが好ましい。

【0017】

仮に回動操作具を垂直に立てた状態で測定を行うと、回動操作具が傾いたときの重力の影響を除去することができない。しかし上記構成によれば、重量による影響を除去して、回動操作具の純粋な操作力のみを抽出することができる。

【発明の効果】

【0018】

本発明によれば、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。

【図面の簡単な説明】

【0019】

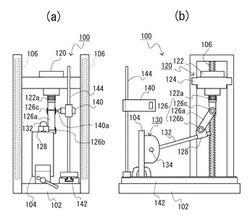

【図1】本実施形態に係る回動操作具の荷重変位特性測定装置の構成を示す図である。

【図2】本実施形態に係る荷重変位特性測定方法を説明するフローチャートである。

【図3】ストロークと荷重の関係を示す荷重・ストローク線図である。

【図4】操作トルク算出式を説明する図である。

【図5】θ−T特性を説明する図である。

【図6】比較例を示す図である。

【図7】ペダルに本発明を適用した例である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0021】

図1は本実施形態に係る回動操作具の荷重変位特性測定装置(以下、単に「測定装置100」という。)の構成を示す図であって、図1(a)は側面図、図1(b)は正面図である。

【0022】

図1に示す測定装置100は、土台となる定盤102の上に、回動操作具の例としてのATセレクトレバーを固定するための固定板104と、引張圧縮試験機120を備えている。

【0023】

引張圧縮試験機120自体は市販の汎用装置である。引張圧縮試験機120は、荷重を測定するロードセル122と、ロードセル122を移動させながらストローク量を測定するクロスヘッド124から構成される。引張圧縮試験機120は、定盤102から上方に延びる左右一対のネジ棒106によって支持されている。なお、図1(b)では引張圧縮試験機120の手前側のネジ棒106を省略している。クロスヘッド124は内部にネジ棒106と噛合する駆動部(不図示)を有し、ロードセル122を上下に移動させると共にそのストローク量を測定する。ロードセル122の作動軸122a(すなわち荷重測定方向)は上下方向に設定され、クロスヘッド124によるロードセル122の移動方向も上下方向に設定される。

【0024】

固定板104には、測定対象であるATセレクトレバー130を、レバー132がほぼ鉛直面内を回動する姿勢で固定する。模範的には、回動範囲のほぼ中央がほぼ水平方向に向く姿勢とすることが好ましい。ただし、回動範囲が鉛直を超えなければよい。

【0025】

さらに作動軸122aには、2節のリンク機構126を介してクランプ128が連結される。クランプ128は、ATセレクトレバー130のレバー132に固定される。リンク機構126はロッド126aの両端に関節126b、126cを有している。各関節126b、126cは、レバー132が回動する面(ほぼ鉛直面)と平行な面(ほぼ鉛直面)内で回動自在である。レバー132の回動する面とリンク機構126が回動する面は、一致していてもよいし、平行になっていてずれていてもよい。

【0026】

また測定装置100には、位置測定器140が備えられている。位置測定器140は、レバー132の回動軸134と、関節126b、126cの回動中心(それぞれC点、P点、S点:図4参照)の初期位置を測定するために使用される。位置測定器140は定盤102上に設けられたレール142によって左右方向に移動可能なシャフト144の上で、上下方向に移動可能となっている。そしてセンターピン140aの位置を回動軸134、関節126b、126cの回動中心にあわせることにより、これらの位置を測定することができる。なお位置を測定するための構成としては、レール142およびシャフト144にゲージ(目盛り)を切っておいてこれを読み取ることでもよいが、デジタルノギスのようにロータリーエンコーダを持たせてもよい。

【0027】

上記構成によれば、リンク機構126によってATセレクトレバー130の回動運動を直線運動に変換することができ、ロードセル122によってレバー132を回動させながらその荷重を測定することができる。これにより、自動車のATセレクトレバーのような回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。また、リンク機構126が剛体であることから伸びが生じることがなく、高い精度でレバー132を回動させることができる。

【0028】

次に、上記構成の測定装置100を用いた荷重変位特性測定方法について説明する。図2は本実施形態に係る荷重変位特性測定方法を説明するフローチャートである。

【0029】

まず、ロードセル122の作動軸122aにリンク機構126を取り付ける(ステップS200)。固定板104により定盤102にATセレクトレバー130を固定する(ステップS202)。

【0030】

次に引張圧縮試験機120で荷重のゼロリセットを行い、リンク機構126の重量(ロッド126a、関節126b、126c、クランプ128)の重量を除去する(ステップS204)。そして、クランプ128を用いてレバー132とロッド126aを接続する(ステップS206)。この状態で、位置測定器140によりC点、P点、S点(回動軸134、関節126b、126cの回動中心)の初期位置を測定する(ステップS208)。

【0031】

そして、クロスヘッド124によってロードセル122を移動させ、レバー132を回動させながら、ロードセル122の作動軸122aにかかる荷重を測定する(ステップS210)。例えば、ロードセル122を上に移動させると、リンク機構126がレバー132を引き上げる。すると、このとき、レバー132とロッド126aの角度が相対的に変化することから、C点とS点の距離が変化することができ、ロードセル122の直線運動によってレバー132を円滑に回動させることができる。

【0032】

また、リンク機構126が2節であることから、クロスヘッド124をレバー132に近づければこれを押すことができる。これにより、押す場合と引く場合の両方向の特性を測定することができる。なお、リンク機構126を3節以上としてもよいが、その場合は引く方向のみの荷重測定となる。

【0033】

図3は上記のようにして測定した、ストロークと荷重の関係を示す荷重・ストローク線図である。図3で上側の線はレバー132を上げるときの荷重、下側の線は下げるときの荷重である。このストロークと荷重の関係を、回動角とトルクの関係(θ−T特性)に変換する(図5参照)(ステップS212)。

【0034】

図4は操作トルク算出式を説明する図である。図に示すように、各回動中心間の距離について、C点とP点の距離をr、P点とS点の距離をl、C点とS点の距離をaとする。またC点とS点を結ぶ線とロッド126aのなす角度をα、ロッド126aと作動軸122aの軸方向がなす角度をβ、レバー132とロッド126aがなす角度をγとする。C点の初期位置の座標を(xc,yc)、P点の初期位置の座標を(xp,yp)、S点の初期位置の座標を(xs,ys)とすると、各座標から距離a、r、lを求めることができる。すると図4に示す操作トルク算出式を用いることにより、荷重Fとストローク量(移動後のysとysの初期値の差)から回動角θとトルクTをそれぞれ求めることができ、これらの関係(θ−T特性)を求めることができる。

【0035】

次に、測定が1回目か2回目かの判断を行い(ステップS214)、1回目であれば重力の影響を排除するためにATセレクトレバー130の上下を反転して測定を行う。

【0036】

測定がまだ1回目であった場合は(ステップS214のYES)、レバー132からクランプ128を取り外して、レバー132とロッド126aとの接続を解除する(ステップS216)。そしてATセレクトレバー130を固定板104から取り外して、上下を反転して再度固定する(ステップS218)。すなわち、重力方向に対し、レバー132の回動方向(測定方向)を反転する。

【0037】

そして先ほどと同様に、荷重のゼロリセット(ステップS204)からθ−T特性への変換(ステップS212)までを行う。2回目の測定が完了したら(ステップS214のNO)、測定は終了となる。

【0038】

図5はθ−T特性を説明する図であって、図5(a)は重力の影響を排除する前、図5(b)は重力の影響を排除した後を示している。なお図5(a)の横軸のレバー角度θ(deg)は、天地基準ではなく、ATセレクトレバー130上の角度を示している。また横軸上にあるPはパーキング、Rはバック、Nはニュートラル、Dはドライブ、2は2速固定、Lはロー(1速固定)のポジションをそれぞれ示している。そして図5(a)では、上下反転前の特性を実線で、反転後の特性を破線で示している。これら反転前後のトルクから、レバー132などに重力によって発生しているトルクを知ることができる。具体的には、これらのトルクの中間値を取ることにより、重力の影響を排除したθ−T特性を得ることができる。

【0039】

上記のようにして求めたθ−T特性は、角度とトルクの関係を示しているため、クランプ128をレバー132のどの位置に固定したかに依存しない。したがって、レバー132の先端にシフトノブを取り付けるとすれば、トルクをレバー132の長さで割ることにより、シフトノブ部の荷重変位特性を求めることができる。

【0040】

図6は比較例を示す図である。比較例は、シフトノブに特許文献1に示した操作力検出装置を取り付け、手操作によってATセレクトレバー130を操作して荷重を測定し、レバーの回転角をポテンショメータで測定して、荷重とストローク量の関係(F−S特性)を取得した例である。図6と図5を比較すれば、図6では多くのノイズが検知されていることがわかる。このことから、本実施形態の装置および方法によれば、手操作による測定ノイズが排除できることにより、極めて精度よく測定できることが確認できる。

【0041】

上記説明したように、本実施形態に係る荷重変位特性測定方法によれば、リンク機構126によってATセレクトレバー130の回動運動を直線運動に変換することができるため、ロードセル122によって回動させながらその荷重を測定することができる。また、リンク機構126が2節であることにより、押す場合と引く場合の両方向の特性を測定することができる。そして、荷重とストローク量の関係を回動角とトルクの関係(θ−T特性)に変換することにより、作用点であるシフトノブの位置の荷重を容易に算出することができる。これにより、自動車のATセレクトレバーのような回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、かつ簡易に測定することができる。

【0042】

また、レバー132を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、ATセレクトレバー130の上下を反転させた状態で支持して第2回目の荷重を測定することにより、第1回目の測定値と第2回目の測定値とから重力の影響を除去することができる。これにより、回動操作具の純粋な操作力のみを抽出することができる。

【0043】

なお、上記実施形態においては回動操作具の例として自動車のシフトレバーを用いて説明したが、本発明は回動する操作具であれば適用し、その利益を得ることができる。例えば、パーキングブレーキレバー(サイドブレーキ)、ペダル、自動車以外のレバーやスライダ、ロータリースイッチなどである。

【0044】

図7は、ペダルに本発明を適用した例である。図7では、固定板104にペダル装置150を固定し、ペダルアーム152にクランプ128を取り付けて、上記と同様にして測定を行う。そしてθ−T特性を求めることにより、クランプ128の位置に関わらず、ペダル踏面154の位置における荷重変位特性を、簡易かつ精度よく求めることができる。

【0045】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0046】

本発明は、レバーなどの回動操作具の荷重変位特性測定装置および荷重変位特性測定方法として利用することができる。

【符号の説明】

【0047】

100…測定装置、102…定盤、104…固定板、106…ネジ棒、120…引張圧縮試験機、122…ロードセル、122a…作動軸、124…クロスヘッド、126…リンク機構、126a…ロッド、126b…関節、126c…関節、128…クランプ、130…ATセレクトレバー、132…レバー、134…回動軸、140…位置測定器、140a…センターピン、142…レール、144…シャフト、150…ペダル装置、152…ペダルアーム、154…ペダル踏面

【技術分野】

【0001】

本発明は、レバーなどの回動操作具の荷重変位特性測定装置および荷重変位特性測定方法に関する。

【背景技術】

【0002】

従来から、快適な操作性を保証するために、ユーザーが操作する装置(以下、「操作具」という。)の荷重変位特性(操作力特性ともいう)を定量的に測定することが行われている。スイッチのように直線的に操作する操作具であれば比較的単純な構成で測定することができるが、回動する操作具(以下、「回動操作具」という。)は測定が難しい。荷重を測定するためには、古くはバネばかり、近年では圧電素子が使用されるが、いずれも直線的な荷重を測定するものだからである。

【0003】

回動操作具の例としては、自動車においてはATセレクトレバー(ATはオートマチックトランスミッションの略)、パーキングブレーキレバー、ペダルなどが挙げられる。また自動車以外にもレバーやスライダ、ロータリースイッチなど回動する操作具は様々な技術分野で多く用いられている。

【0004】

特許文献1(車両用変速機のチェンジレバー操作力検出装置)には、チェンジレバーのシフトノブに4本の柱(起歪部)と32個のひずみゲージを内包させ、レバー操作する際の荷重を測定する操作力検出装置が提案されている。特許文献1に提案された操作力検出装置を用いた場合、測定者が手動にてレバー操作を行い、同時にレバーの回転角(移動量)をポテンショメータで測定することにより、シフトノブ部の荷重変位特性を測定することができる。

【0005】

しかしながらこの構成では、人の手により操作するためレバーを一定の速度で回動させることが難しく、測定データには手操作の影響による測定ノイズが乗りやすい。また、手操作のため同じ動作を繰り返すことが難しく、複数回測定するにあたって繰り返し誤差が大きくなるという問題がある。またストロークについても、ポテンショメータをシフトノブ以外の箇所に接続する必要があるため、実際のシフトノブ部のストロークと測定値との間に差が生じてしまうという問題がある。

【0006】

特許文献2(シフトレバー位置制御装置)には、アクチュエータによってシフトレバーを操作する構成が開示されている。このように、手操作の代わりにアクチュエータを用いてレバー操作を行えば、一定の速度でレバーを回動させることが可能である。しかしながら、特許文献2では操作力は測定するものではなく、アクチュエータに指令値として与えるパラメータである。すなわち実際にレバーに与えられている荷重を測定しているわけではないので、頻繁な較正が必要になり、測定作業が繁雑になるという問題がある。また回動するレバーにアクチュエータによって直線的な力を加えているため、トルクを求めるためにはレバーの姿勢をも考慮する必要があり、特許文献2に開示されている構成では不足している。

【0007】

直線的に力を加えるアクチュエータの代わりに、ロボットアームを用いてレバー操作を行うことも考えられる。すなわちレバーの先端にシフトノブの代わりに特許文献1に開示された操作力検出装置を取り付け、この操作力検出装置をロボットアームによって操作する構成である。このようにすれば、手操作による測定ノイズがなく、繰り返し誤差も少なく操作力の測定を行うことが可能である。しかし、ロボットアームはどうしても装置が大型化し、また高価となってしまう。さらには、回転運動するシフトレバーに合わせて荷重入力方向のティーチングを行う必要があり、簡易に測定できるとはいいがたい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許3357896号公報

【特許文献2】特許2603009号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

今後さらに快適な操作性を確保する安定した品質を実現するために、回動操作具の荷重変位特性を簡易かつ精度よく測定することが要求されている。

【0010】

また、上記特許文献1、特許文献2、およびロボットアームを用いた例のいずれも、シフトレバーに限定される測定方法となる。しかし上記のように回動操作具には様々な種類のものがあるため、汎用性を持たせて、他の回動操作具の荷重変位特性も測定可能とすることが望まれる。

【課題を解決するための手段】

【0011】

上記課題を鑑みて、本発明の代表的な構成は、回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、荷重を測定するロードセルと、ロードセルを移動させながらそのストローク量を測定するクロスヘッドと、回動操作具に固定されるクランプと、クランプとロードセルの作動軸とを連結するリンク機構とを備え、リンク機構は2節以上であって、回動操作具が回動する面と平行な面内で各関節が回動自在であることを特徴とする。

【0012】

上記構成によれば、リンク機構によって回動操作具の回動運動を直線運動に変換することができ、ロードセルによって回動操作具を回動させながらその荷重を測定することができる。これにより、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。

【0013】

上記荷重変位特性測定装置は、リンク機構が2節であることが好ましい。3以上の関節を有すると、引くことはできても押すことができなくなる。リンク機構が2節であることにより、クロスヘッドを回動操作具に近づければこれを押すことができる。これにより、押す場合と引く場合の両方向の特性を測定することができる。

【0014】

本発明の他の代表的な構成は、回動して操作する回動操作具の荷重変位特性を測定する回動操作具の荷重変位特性測定方法であって、回動操作具に固定したクランプとロードセルの作動軸とを2節のリンク機構によって接続し、回動操作具の回動中心の位置およびリンク機構の各関節の回動中心の位置を測定し、各回動中心間の距離を算出し、ロードセルを支持するクロスヘッドを移動させて回動操作具を回動させながら荷重を測定し、各回動中心間の距離から荷重とストローク量の関係を回動角とトルクの関係に変換することを特徴とする。

【0015】

上記構成によれば、リンク機構によって回動操作具の回動運動を直線運動に変換することができるため、ロードセルによって回動させながらその荷重を測定することができる。また、リンク機構が2節であることにより、押す場合と引く場合の両方向の特性を測定することができる。そして、荷重とストローク量の関係を回動角とトルクの関係(θ−T特性)に変換することにより、作用点であるノブやペダルの位置の荷重を容易に算出することができる。これにより、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、かつ簡易に測定することができる。

【0016】

上記方法においては、回動操作具を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、回動操作具の上下を反転させた状態で支持して第2回目の荷重を測定し、第1回目の測定値と第2回目の測定値とから重力の影響を除去することが好ましい。

【0017】

仮に回動操作具を垂直に立てた状態で測定を行うと、回動操作具が傾いたときの重力の影響を除去することができない。しかし上記構成によれば、重量による影響を除去して、回動操作具の純粋な操作力のみを抽出することができる。

【発明の効果】

【0018】

本発明によれば、自動車のATセレクトレバーのような回動する回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。

【図面の簡単な説明】

【0019】

【図1】本実施形態に係る回動操作具の荷重変位特性測定装置の構成を示す図である。

【図2】本実施形態に係る荷重変位特性測定方法を説明するフローチャートである。

【図3】ストロークと荷重の関係を示す荷重・ストローク線図である。

【図4】操作トルク算出式を説明する図である。

【図5】θ−T特性を説明する図である。

【図6】比較例を示す図である。

【図7】ペダルに本発明を適用した例である。

【発明を実施するための形態】

【0020】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0021】

図1は本実施形態に係る回動操作具の荷重変位特性測定装置(以下、単に「測定装置100」という。)の構成を示す図であって、図1(a)は側面図、図1(b)は正面図である。

【0022】

図1に示す測定装置100は、土台となる定盤102の上に、回動操作具の例としてのATセレクトレバーを固定するための固定板104と、引張圧縮試験機120を備えている。

【0023】

引張圧縮試験機120自体は市販の汎用装置である。引張圧縮試験機120は、荷重を測定するロードセル122と、ロードセル122を移動させながらストローク量を測定するクロスヘッド124から構成される。引張圧縮試験機120は、定盤102から上方に延びる左右一対のネジ棒106によって支持されている。なお、図1(b)では引張圧縮試験機120の手前側のネジ棒106を省略している。クロスヘッド124は内部にネジ棒106と噛合する駆動部(不図示)を有し、ロードセル122を上下に移動させると共にそのストローク量を測定する。ロードセル122の作動軸122a(すなわち荷重測定方向)は上下方向に設定され、クロスヘッド124によるロードセル122の移動方向も上下方向に設定される。

【0024】

固定板104には、測定対象であるATセレクトレバー130を、レバー132がほぼ鉛直面内を回動する姿勢で固定する。模範的には、回動範囲のほぼ中央がほぼ水平方向に向く姿勢とすることが好ましい。ただし、回動範囲が鉛直を超えなければよい。

【0025】

さらに作動軸122aには、2節のリンク機構126を介してクランプ128が連結される。クランプ128は、ATセレクトレバー130のレバー132に固定される。リンク機構126はロッド126aの両端に関節126b、126cを有している。各関節126b、126cは、レバー132が回動する面(ほぼ鉛直面)と平行な面(ほぼ鉛直面)内で回動自在である。レバー132の回動する面とリンク機構126が回動する面は、一致していてもよいし、平行になっていてずれていてもよい。

【0026】

また測定装置100には、位置測定器140が備えられている。位置測定器140は、レバー132の回動軸134と、関節126b、126cの回動中心(それぞれC点、P点、S点:図4参照)の初期位置を測定するために使用される。位置測定器140は定盤102上に設けられたレール142によって左右方向に移動可能なシャフト144の上で、上下方向に移動可能となっている。そしてセンターピン140aの位置を回動軸134、関節126b、126cの回動中心にあわせることにより、これらの位置を測定することができる。なお位置を測定するための構成としては、レール142およびシャフト144にゲージ(目盛り)を切っておいてこれを読み取ることでもよいが、デジタルノギスのようにロータリーエンコーダを持たせてもよい。

【0027】

上記構成によれば、リンク機構126によってATセレクトレバー130の回動運動を直線運動に変換することができ、ロードセル122によってレバー132を回動させながらその荷重を測定することができる。これにより、自動車のATセレクトレバーのような回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、簡易かつ精度よく測定することができる。また、リンク機構126が剛体であることから伸びが生じることがなく、高い精度でレバー132を回動させることができる。

【0028】

次に、上記構成の測定装置100を用いた荷重変位特性測定方法について説明する。図2は本実施形態に係る荷重変位特性測定方法を説明するフローチャートである。

【0029】

まず、ロードセル122の作動軸122aにリンク機構126を取り付ける(ステップS200)。固定板104により定盤102にATセレクトレバー130を固定する(ステップS202)。

【0030】

次に引張圧縮試験機120で荷重のゼロリセットを行い、リンク機構126の重量(ロッド126a、関節126b、126c、クランプ128)の重量を除去する(ステップS204)。そして、クランプ128を用いてレバー132とロッド126aを接続する(ステップS206)。この状態で、位置測定器140によりC点、P点、S点(回動軸134、関節126b、126cの回動中心)の初期位置を測定する(ステップS208)。

【0031】

そして、クロスヘッド124によってロードセル122を移動させ、レバー132を回動させながら、ロードセル122の作動軸122aにかかる荷重を測定する(ステップS210)。例えば、ロードセル122を上に移動させると、リンク機構126がレバー132を引き上げる。すると、このとき、レバー132とロッド126aの角度が相対的に変化することから、C点とS点の距離が変化することができ、ロードセル122の直線運動によってレバー132を円滑に回動させることができる。

【0032】

また、リンク機構126が2節であることから、クロスヘッド124をレバー132に近づければこれを押すことができる。これにより、押す場合と引く場合の両方向の特性を測定することができる。なお、リンク機構126を3節以上としてもよいが、その場合は引く方向のみの荷重測定となる。

【0033】

図3は上記のようにして測定した、ストロークと荷重の関係を示す荷重・ストローク線図である。図3で上側の線はレバー132を上げるときの荷重、下側の線は下げるときの荷重である。このストロークと荷重の関係を、回動角とトルクの関係(θ−T特性)に変換する(図5参照)(ステップS212)。

【0034】

図4は操作トルク算出式を説明する図である。図に示すように、各回動中心間の距離について、C点とP点の距離をr、P点とS点の距離をl、C点とS点の距離をaとする。またC点とS点を結ぶ線とロッド126aのなす角度をα、ロッド126aと作動軸122aの軸方向がなす角度をβ、レバー132とロッド126aがなす角度をγとする。C点の初期位置の座標を(xc,yc)、P点の初期位置の座標を(xp,yp)、S点の初期位置の座標を(xs,ys)とすると、各座標から距離a、r、lを求めることができる。すると図4に示す操作トルク算出式を用いることにより、荷重Fとストローク量(移動後のysとysの初期値の差)から回動角θとトルクTをそれぞれ求めることができ、これらの関係(θ−T特性)を求めることができる。

【0035】

次に、測定が1回目か2回目かの判断を行い(ステップS214)、1回目であれば重力の影響を排除するためにATセレクトレバー130の上下を反転して測定を行う。

【0036】

測定がまだ1回目であった場合は(ステップS214のYES)、レバー132からクランプ128を取り外して、レバー132とロッド126aとの接続を解除する(ステップS216)。そしてATセレクトレバー130を固定板104から取り外して、上下を反転して再度固定する(ステップS218)。すなわち、重力方向に対し、レバー132の回動方向(測定方向)を反転する。

【0037】

そして先ほどと同様に、荷重のゼロリセット(ステップS204)からθ−T特性への変換(ステップS212)までを行う。2回目の測定が完了したら(ステップS214のNO)、測定は終了となる。

【0038】

図5はθ−T特性を説明する図であって、図5(a)は重力の影響を排除する前、図5(b)は重力の影響を排除した後を示している。なお図5(a)の横軸のレバー角度θ(deg)は、天地基準ではなく、ATセレクトレバー130上の角度を示している。また横軸上にあるPはパーキング、Rはバック、Nはニュートラル、Dはドライブ、2は2速固定、Lはロー(1速固定)のポジションをそれぞれ示している。そして図5(a)では、上下反転前の特性を実線で、反転後の特性を破線で示している。これら反転前後のトルクから、レバー132などに重力によって発生しているトルクを知ることができる。具体的には、これらのトルクの中間値を取ることにより、重力の影響を排除したθ−T特性を得ることができる。

【0039】

上記のようにして求めたθ−T特性は、角度とトルクの関係を示しているため、クランプ128をレバー132のどの位置に固定したかに依存しない。したがって、レバー132の先端にシフトノブを取り付けるとすれば、トルクをレバー132の長さで割ることにより、シフトノブ部の荷重変位特性を求めることができる。

【0040】

図6は比較例を示す図である。比較例は、シフトノブに特許文献1に示した操作力検出装置を取り付け、手操作によってATセレクトレバー130を操作して荷重を測定し、レバーの回転角をポテンショメータで測定して、荷重とストローク量の関係(F−S特性)を取得した例である。図6と図5を比較すれば、図6では多くのノイズが検知されていることがわかる。このことから、本実施形態の装置および方法によれば、手操作による測定ノイズが排除できることにより、極めて精度よく測定できることが確認できる。

【0041】

上記説明したように、本実施形態に係る荷重変位特性測定方法によれば、リンク機構126によってATセレクトレバー130の回動運動を直線運動に変換することができるため、ロードセル122によって回動させながらその荷重を測定することができる。また、リンク機構126が2節であることにより、押す場合と引く場合の両方向の特性を測定することができる。そして、荷重とストローク量の関係を回動角とトルクの関係(θ−T特性)に変換することにより、作用点であるシフトノブの位置の荷重を容易に算出することができる。これにより、自動車のATセレクトレバーのような回動操作具の荷重変位特性を、手操作による測定ノイズが乗ることなく、かつ簡易に測定することができる。

【0042】

また、レバー132を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、ATセレクトレバー130の上下を反転させた状態で支持して第2回目の荷重を測定することにより、第1回目の測定値と第2回目の測定値とから重力の影響を除去することができる。これにより、回動操作具の純粋な操作力のみを抽出することができる。

【0043】

なお、上記実施形態においては回動操作具の例として自動車のシフトレバーを用いて説明したが、本発明は回動する操作具であれば適用し、その利益を得ることができる。例えば、パーキングブレーキレバー(サイドブレーキ)、ペダル、自動車以外のレバーやスライダ、ロータリースイッチなどである。

【0044】

図7は、ペダルに本発明を適用した例である。図7では、固定板104にペダル装置150を固定し、ペダルアーム152にクランプ128を取り付けて、上記と同様にして測定を行う。そしてθ−T特性を求めることにより、クランプ128の位置に関わらず、ペダル踏面154の位置における荷重変位特性を、簡易かつ精度よく求めることができる。

【0045】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0046】

本発明は、レバーなどの回動操作具の荷重変位特性測定装置および荷重変位特性測定方法として利用することができる。

【符号の説明】

【0047】

100…測定装置、102…定盤、104…固定板、106…ネジ棒、120…引張圧縮試験機、122…ロードセル、122a…作動軸、124…クロスヘッド、126…リンク機構、126a…ロッド、126b…関節、126c…関節、128…クランプ、130…ATセレクトレバー、132…レバー、134…回動軸、140…位置測定器、140a…センターピン、142…レール、144…シャフト、150…ペダル装置、152…ペダルアーム、154…ペダル踏面

【特許請求の範囲】

【請求項1】

回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、

荷重を測定するロードセルと、

ロードセルを移動させながらそのストローク量を測定するクロスヘッドと、

前記回動操作具に固定されるクランプと、

前記クランプと前記ロードセルの作動軸とを連結するリンク機構とを備え、

前記リンク機構は2節以上であって、前記回動操作具が回動する面と平行な面内で各関節が回動自在であることを特徴とする回動操作具の荷重変位特性測定装置。

【請求項2】

前記リンク機構が2節であることを特徴とする請求項1に記載の回動操作具の荷重変位特性測定装置。

【請求項3】

回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定方法であって、

回動操作具に固定したクランプとロードセルの作動軸とを2節のリンク機構によって接続し、

前記回動操作具の回動中心の位置および前記リンク機構の各関節の回動中心の位置を測定し、

前記各回動中心間の距離を算出し、

ロードセルを支持するクロスヘッドを移動させて前記回動操作具を回動させながら荷重を測定し、

前記各回動中心間の距離から荷重とストローク量の関係を回動角とトルクの関係に変換することを特徴とする回動操作具の荷重変位特性測定方法。

【請求項4】

前記回動操作具を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、

前記回動操作具の上下を反転させた状態で支持して第2回目の荷重を測定し、

第1回目の測定値と第2回目の測定値とから重力の影響を除去することを特徴とする請求項3に記載の回動操作具の荷重変位特性測定方法。

【請求項1】

回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定装置であって、

荷重を測定するロードセルと、

ロードセルを移動させながらそのストローク量を測定するクロスヘッドと、

前記回動操作具に固定されるクランプと、

前記クランプと前記ロードセルの作動軸とを連結するリンク機構とを備え、

前記リンク機構は2節以上であって、前記回動操作具が回動する面と平行な面内で各関節が回動自在であることを特徴とする回動操作具の荷重変位特性測定装置。

【請求項2】

前記リンク機構が2節であることを特徴とする請求項1に記載の回動操作具の荷重変位特性測定装置。

【請求項3】

回動して操作する回動操作具の荷重変位特性を測定する荷重変位特性測定方法であって、

回動操作具に固定したクランプとロードセルの作動軸とを2節のリンク機構によって接続し、

前記回動操作具の回動中心の位置および前記リンク機構の各関節の回動中心の位置を測定し、

前記各回動中心間の距離を算出し、

ロードセルを支持するクロスヘッドを移動させて前記回動操作具を回動させながら荷重を測定し、

前記各回動中心間の距離から荷重とストローク量の関係を回動角とトルクの関係に変換することを特徴とする回動操作具の荷重変位特性測定方法。

【請求項4】

前記回動操作具を水平方向に支持した位置で上下方向に回動するように支持して第1回目の荷重を測定し、

前記回動操作具の上下を反転させた状態で支持して第2回目の荷重を測定し、

第1回目の測定値と第2回目の測定値とから重力の影響を除去することを特徴とする請求項3に記載の回動操作具の荷重変位特性測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【公開番号】特開2012−122837(P2012−122837A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−273716(P2010−273716)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]