回収装置及び回収方法

【課題】フィルタの目詰まりが少なく粒子を容易に回収できる回収装置及び回収方法を提供する。

【解決手段】

内部に液体が収容されるタンク11と、タンク11の内部に配置され、内部を第一の容積21と第二の容積22に分離するフィルタ12と、第一の容積21にスラリーを供給するスラリー供給部14と、タンク11の第一の容積21内の底面に設けられ開閉可能な主排出口15と、第二の容積22内の液体の懸濁度を測定する懸濁計17と、第二の容積22内の液体を排出させる排出装置18と、第二の容積22内の液体を第一の容積21に移動させる還流装置19と、懸濁計17の測定結果が入力され、測定結果から排出装置18と還流装置19とを動作させる制御装置31とを有し、フィルタ12は液体が通過可能であり、第一の容積21に露出された面は、下方に向けられ、付着した粒子が剥落しやすくなっている。

【解決手段】

内部に液体が収容されるタンク11と、タンク11の内部に配置され、内部を第一の容積21と第二の容積22に分離するフィルタ12と、第一の容積21にスラリーを供給するスラリー供給部14と、タンク11の第一の容積21内の底面に設けられ開閉可能な主排出口15と、第二の容積22内の液体の懸濁度を測定する懸濁計17と、第二の容積22内の液体を排出させる排出装置18と、第二の容積22内の液体を第一の容積21に移動させる還流装置19と、懸濁計17の測定結果が入力され、測定結果から排出装置18と還流装置19とを動作させる制御装置31とを有し、フィルタ12は液体が通過可能であり、第一の容積21に露出された面は、下方に向けられ、付着した粒子が剥落しやすくなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スラリーから懸濁粒子を回収する回収装置及び回収方法に関する。

【背景技術】

【0002】

特許文献1に記載された水中粒子の分離回収装置では、分離室にスラリーを流入させると、微小粒子は上昇流で上昇し、粗大粒子は沈降粒子として沈殿して分離される。粗大粒子は堆積室に堆積し、周辺壁のスリットからは水頭圧により、水が排出されて脱水される。

【0003】

特許文献2の回収装置では、上下の二つの空間が水平に設置されたフィルタで仕切られている。スラリーを上部空間の側壁穴から供給し、下部空間の側壁の穴からは捕収剤と気泡剤とを供給すると、上部空間へ微細気泡が上昇し、SiO2、SiCスラリーからSiC粒子が捕収剤と微細気泡により捕収されて浮遊して、分離される。一方、捕収剤が吸着していないSiO2粒子は沈降し、フィルタにより捕捉されて、粒子を含まない液体のみがフィルタを通過して液排出口から排出される。

【0004】

特許文献2の回収装置のように、スラリー中の懸濁粒子の回収には通常フィルタを使用するが、フィルタ(ろ紙、ろ布等)の目詰まりが著しく、フィルタが目詰まりする都度に交換が必要になっていた。そのため、フィルタ交換毎に工程停止となること、およびそのコスト(フィルタ代、作業代)も掛かるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−51617号公報

【特許文献2】特開2004−223321号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、フィルタの目詰まりが少なく懸濁粒子を容易に回収できる回収装置及び回収方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明は、内部に液体が収容されるタンクと、前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、前記第一の容積にスラリーを供給するスラリー供給部と、前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、前記第二の容積内の液体の懸濁度を測定する懸濁計と、前記第二の容積内の液体を排出させる排出装置と、前記第二の容積内の液体を前記第一の容積に移動させる還流装置と、前記懸濁計の測定結果が入力され、前記測定結果から前記排出装置と前記還流装置とを動作させる制御装置とを有し、前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置である。

本発明は回収装置であって、前記タンクの前記第一の容積内の底面には、前記主排出口を下端として前記主排出口に向けて傾斜する斜面が設けられた回収装置である。

本発明は回収装置であって、前記制御装置は、前記懸濁計の前記測定結果を第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記排出装置を動作させる回収装置である。

本発明は回収装置であって、前記制御装置は、前記懸濁計の前記測定結果を第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記還流装置を動作させる回収装置である。

本発明は回収装置であって、前記フィルタを振動させる振動装置を有し、前記制御装置は、前記主排出口が開口するときに、前記振動装置を動作させて前記フィルタを振動させることができるように構成された回収装置である。

本発明は、内部に液体が収容されるタンクと、前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、を有し、前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置を用いて、前記第一の容積内にスラリーを供給し、前記スラリーに含まれる懸濁粒子を沈降させ、前記主排出口を開口して前記懸濁粒子を回収する回収方法である。

本発明は回収方法であって、第二の基準値を決めておき、前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記第二の容積内の液体を前記第一の容積に移動させる回収方法である。

本発明は回収方法であって、第一の基準値を決めておき、前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記第二の容積内の液体を排出する回収方法である。

本発明は回収方法であって、前記主排出口を開口して前記懸濁粒子を回収するときに、前記フィルタを振動させて、前記フィルタに付着した前記懸濁粒子を振り落とす回収方法である。

【発明の効果】

【0008】

フィルタが目詰まりしににく、フィルタハウジングタイプや砂ろ過塔等の従来の回収装置と比較して、フィルタの交換頻度が減少し、フィルタ交換のコストが掛からなくなる。

【図面の簡単な説明】

【0009】

【図1】本発明の回収装置の内部構成図

【図2】タンク内にスラリーが供給された状態を説明するための図

【図3】フィルタの立体図

【図4】フィルタの分解図

【図5】(a)スリットスライド枠の立体図 (b)符号Aで示した部分の拡大図

【発明を実施するための形態】

【0010】

<回収装置の構造>

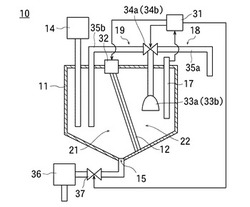

本発明の回収装置の構造を説明する。図1は回収装置10の内部構成図である。

回収装置10は、内部に液体が収容されるタンク11と、タンク11の内部に配置され、内部を第一の容積21と第二の容積22に分離するフィルタ12と、第一の容積21にスラリーを供給するスラリー供給部14と、タンク11の第一の容積内21の底面に設けられ開閉可能な主排出口15と、第二の容積内22の液体の懸濁度を測定する懸濁計17と、第二の容積22内の液体を排出させる排出装置18と、第二の容積22内の液体を第一の容積21に移動させる還流装置19と、懸濁計17の測定結果が入力され、測定結果から排出装置18と還流装置19とを動作させる制御装置31とを有している。

【0011】

図3はフィルタ12の立体図である。フィルタ12は、ここではシート部材12aと、開閉枠12bとを有している。

図4はフィルタ12の分解図である。

【0012】

シート部材12aは、ここでは厚み方向に貫通する複数の孔が設けられたシートであり、液体を通過させ、一定の大きさ以上の懸濁粒子を通過させないようになっている。スラリーに含まれる懸濁粒子を遮断できるならば、孔の直径は懸濁粒子の直径より大きくてよい。孔の直径が懸濁粒子の直径より大きい場合には、懸濁粒子は分子間力により孔の内壁面に付着して遮断される。

【0013】

開閉枠12bは、ここでは一辺が蝶番により接続された一組の金網である。金網の材質は取り扱い物質(スラリー)に対して耐食性のあるものから成り、目開きはフィルター強度に依るがここでは数mmである。

開閉枠12bの一組の金網の間にシート部材12aが挟まれた状態で、開閉枠12bが閉じられて、図3に示すようなフィルタ12が構成されている。

【0014】

タンク11の内側には、図5(a)に示すようなスリットスライド枠13が取り付けられている。図1ではスリットスライド枠の図示を省略している。

スリットスライド枠13はここでは「U」字形状であり、外周部分はタンク11の内壁面に密着して固定されている。

【0015】

図5(b)は図5(a)の符号Aで示した部分の拡大図であり、スリットスライド枠13の内周部分には周方向に沿って溝13aが形成され、溝13aの内壁は滑り部材13bで覆われている。滑り部材13bには、弾力性があり滑り性のある材質が用いられ、例えばシリコーンゴム、フッ素樹脂ゴムが用いられる。

【0016】

フィルタ12は、開閉枠12bの外周部分が溝13aに嵌め入れられた状態で、スリットスライド枠13に挿入されて支持されている。フィルタ12はスリットスライド枠13の上端部分から出し入れ可能であり、フィルタ12の交換が容易になっている。

【0017】

第一の容積21にスラリーの供給が開始されると、第一の容積21の水深は第二の容積22の水深より大きくなり、第一の容積21側から第二の容積22側に向かう水深圧が発生する。その水深圧により、スラリーに含まれる液体はフィルタ12を通過して第二の容積22に移動するが、スラリーに含まれる懸濁粒子はフィルタ12で遮断されるようになっている。

【0018】

タンク11の高さは低い方が、タンク11の底面での水圧が低くなり、フィルタ12が目詰まりしにくくなるため好ましい。ここではタンク11の高さは3mであり、水深圧は最大で0.03MPaである。そのため、従来の回収装置のように、送液ポンプを用いて0.1MPa〜0.5MPaの圧力でスラリーをフィルタに圧入する構成に比べて、フィルタの目詰まり量が低減するようになっている。

【0019】

フィルタ12の第一の容積21に露出された面は、下方に向けられている。そのため、フィルタ12で遮断されてフィルタ12に付着した懸濁粒子は重力により下方に引っ張られてフィルタ12から剥離し易い。また、剥離した懸濁粒子は沈降してフィルタ12に再付着することはなく、フィルタ12の目詰まり量が低減するようになっている。

【0020】

またフィルタ12は上端と下端とを有し、第一、第二の容積21、22の液面が大気に露出するとき、フィルタ12の上端は液面より上方に位置して大気に露出するようになっている(図2参照)。

【0021】

タンク11の第一の容積21内の底面には、主排出口15を下端として主排出口15に向けて傾斜する斜面が設けられている。そのため、タンク11の第一の容積21内の底面に沈殿した懸濁粒子は、斜面を滑落して、主排出口15を中心として集まるようになっている。

【0022】

主排出口15には開閉可能な主排出バルブ37を介して主排出ポンプ36が接続されている。主排出ポンプ36を動作させ、主排出バルブ37を開くと、主排出口15は開口され、タンク11の第一の容積21内の底面に沈殿した懸濁粒子はスラリー中の液体と一緒に主排出口15を通ってタンク11の外側に抜き出され、回収されるようになっている。

【0023】

排出装置18は、ここでは第二の容積22内の液体を吸入する副排出ポンプ33aと、一端が副排出ポンプ33aに接続され、他端がタンク11の外側に配置された副排出パイプ35aと、副排出パイプ35aを開閉する副排出バルブ34aとを有している。

副排出ポンプ33aを動作させ、副排出バルブ34aを開くと、第二の容積22内の液体は副排出パイプ35aを通ってタンク11の外側に排出され、回収されるようになっている。

【0024】

環流装置19は、ここでは第二の容積22内の液体を吸入する環流ポンプ33bと、一端が環流ポンプ33bに接続され、他端が第一の容積21内に配置された環流パイプ35bと、環流パイプ35bを開閉する環流バルブ34bとを有している。

環流ポンプ33bを動作させ、環流バルブ34bを開くと、第二の容積22内の液体は環流パイプ35bを通って第一の容積21に移動されるようになっている。

【0025】

本実施形態では、副排出ポンプ33aと環流ポンプ33bとは同一のポンプであり、副排出パイプ35aと環流パイプ35bとは互いに一部を共有し、副排出バルブ34aと環流バルブ34bとは同一の三方弁で構成されているが、それぞれ互いに異なるポンプと配管とバルブとで構成されていてもよい。

【0026】

制御装置31は、ここでは懸濁計17と副排出バルブ34a、環流バルブ34bとにそれぞれ接続されており、懸濁計17の測定結果が入力され、測定結果から副排出バルブ34a、環流バルブ34bの開閉を制御して、排出装置18と環流装置19とを動作させるようになっている。

【0027】

制御装置31には、第一、第二の基準値が記憶されるようになっている。第一、第二の基準値は互いに同じ値でもよいし、第一の基準値が第二の基準値より小さくてもよい。

制御装置31は、懸濁計17の測定結果を第一の基準値と比較し、測定結果が第一の基準値よりも小さいときに、排出装置18を動作させ、第二の容積22内の液体を排出するように構成されている。

【0028】

また、制御装置31は、懸濁計17の測定結果を第二の基準値と比較し、測定結果が第二の基準値よりも大きいときに、還流装置19を動作させ、第二の容積22内の液体を第一の容積21内に移動させるように構成されている。

【0029】

第一、第二の基準値は、処理時間、微粒子評価額、コスト、環境保全等から経済的な設定値を選べばよい。例えば、廃水処理において、スラリーに含まれる懸濁粒子が規制化学物質ではなく、SS(浮遊物質量)濃度規制のみであれば、規制値が60mg/lの場合には、第一の基準値は30mg/lにする。微粒子製造方法のように懸濁粒子回収を目的とする場合には、第一の基準値をより小さくすればよい。

【0030】

本発明の回収装置10は、フィルタ12を振動させる振動装置32を有している。フィルタ12の第一の容積21に露出する面は下方を向いており、フィルタ12を振動させると、フィルタ12に付着した懸濁粒子が振り落とされるようになっている。

【0031】

振動装置32には、ここでは振動周波数(Hz)と振幅(mm:片振幅)との積である振動速度(mm/s)で20mm/s〜100mm/sのものを用いるが、振動によりフィルタ12の付着粒子を振り落とすことができるならば、この振動速度に特に限定されるものではない。

【0032】

制御装置31は、振動装置32と主排出バルブ37とにそれぞれ接続されており、主排出バルブ37を開状態にして、主排出口15を開口させるときに、振動装置32を動作させてフィルタ12を振動させるように構成されている。

【0033】

<回収方法>

本発明の回収装置10を用いた回収方法を、アルミニウムの電解加工廃液処理を一例に説明する。ここで、アルミニウムの電解加工廃液処理とは、電解加工により電解液中に発生した水酸化アルミニウムをろ過して、電解液は電解加工に再利用するために戻す工程のことである。

制御装置31は以下の各工程を行うように構成されている。

【0034】

(準備工程)

第一、第二の基準値を予め決めておく。ここでは第一、第二の基準値を5mg/lに決める。なお、ここでは第一の基準値と第二の基準値とを同じ値にしたが、第一の基準値を第二の基準値より小さくしてもよい。

また、スラリーに含まれる懸濁粒子を沈降させる沈降時間を予め決めておく。

また、スラリーを主排出口15から排出するときの第一の容積21内のスラリーの濃度である排出設定値と排出量とを予め決めておく。ここでは排出設定値を10g/lに決め、排出量を第一の容積21の1/2に決める。

【0035】

(スラリー供給工程)

スラリー供給部14からタンク11の第一の容積21にスラリーを供給する。ここではスラリーは、固体粒子状の水酸化アルミニウムが約1g/l含まれる電解液である。スラリーを供給した後、予め決めておいた沈降時間待つ。

【0036】

(沈降工程)

図2は、タンク11内にスラリーが供給された状態を示している。第一、第二の容積21、22の液面は大気に露出し、フィルタ12の一部は液面から大気に露出している。

第一の容積21では、スラリーに含まれる懸濁粒子は沈降して、タンク11の第一の容積21の底面に堆積する。

【0037】

一方、第一の容積21側から第二の容積22側に向かう水深圧により、スラリーに含まれる液体と懸濁粒子の一部は、フィルタ12を通って第二の容積22に移動する。このとき、スラリーに含まれる懸濁粒子の一部はフィルタ12で遮断され、第二の容積22内の液体の懸濁度は第一の容積21内のスラリーの懸濁度より小さくなる。

【0038】

(計測工程)

懸濁計17により第二の容積22内の液体の懸濁度を計測して、計測結果を制御装置31に入力する。

制御装置31は懸濁計17の計測結果を第一、第二の基準値と比較する。

【0039】

(環流工程)

計測工程後、計測結果が第二の基準値より大きかったら、環流装置19を動作させて、第二の容積22内の液体を第一の容積21内に移動させる。第一の容積21の底面に堆積した懸濁粒子である沈降物を巻き上げないように静かに送液するのが好ましい。

次いで、上述の沈降工程と計測工程とを順に繰り返す。液体が循環すると、第二の容積22内の液体の懸濁は次第に小さくなる。

【0040】

(液体排出工程)

計測工程後、計測結果が第一の基準値より小さかったら、排出装置18を動作させて、第二の容積22内の液体をタンク11の外側に排出して回収する。回収された液体を、従来の廃水処理装置に送って電解加工に再利用する。

上述のスラリー供給工程〜液体排出工程を順に繰り返す。

【0041】

(粒子排出工程)

第一の容積21内のスラリーの濃度を、スラリー供給部14から供給したスラリーの供給量と濃度と、排出装置18により第二の容積22内から排出した液体の排出量とから求める。

なお、懸濁計17とは別の補助懸濁計を用いて、第一の容積21内のスラリーの濁度、粘性、透過度等を測定し、スラリーの濃度を求めても良い。

【0042】

第一の容積21内のスラリーの濃度が予め決めておいた排出設定値より大きくなったら、主排出ポンプ36を動作させ、主排出口15を開いて、第一の容積21内のスラリーを排出し、回収する。

第一の容積21内のスラリーの排出を開始すると、第一の容積21の水深は第二の容積22の水深より小さくなり、第二の容積22側から第一の容積21側に向かう水深圧が発生し、その水深圧によりフィルタ12の内部に入り込んだ懸濁粒子(濾滓)が第一の容積21内に押し出される。フィルタ12の第一の容積21に露出する面は下方を向いており、押し出された懸濁粒子は剥落して、フィルタ12に再付着することはない。そのため、フィルタ12の目詰まりが低減される。

【0043】

主排出口15を開いたときに、振動装置32を動作させて、フィルタ12を振動させ、フィルタ12に付着した懸濁粒子を振り落としてもよい。フィルタ12の第一の容積21に露出された面は下方を向けられており、振り落とされた懸濁粒子は沈降してフィルタ12に再び付着することはなく、フィルタ12の目詰まりが更に低減される。

【0044】

第一の容積21内のスラリーを予め決めておいた排出量だけ排出して回収した後、主排出口15を閉じる。回収したスラリーを従来の固液分離装置(ここでは遠心分離器)へ導入して脱水し、固液分離する。分離された液体は電解加工へ戻し、分離された固体である水酸化アルミニウムはアルミニウムリサイクル業者へ引き渡す。

【0045】

なお、上述の説明では、アルミニウムの電解加工廃液処理を一例に説明したが、本発明の回収方法はこれに限定されず、メッキ液廃水からの澱物回収、電解加工からのスラッジ回収、ブラスト廃液からのSiC、SiO2粒子の回収、湿式プロセスによる微粒子製造方法等に用いることもできる。微粒子製造方法は、例えばITO(酸化インジウム・酸化スズ複合体)粉末の製造方法である。

なお、本発明で回収される懸濁粒子は、不溶性微粒子であれば、水酸化物、酸化物、硫化物、不溶性塩類、不溶性錯塩、有機化合物も含まれる。

【符号の説明】

【0046】

10……回収装置

11……タンク

12……フィルタ

14……スラリー供給部

15……主排出口

17……懸濁計

18……排出装置

19……環流装置

21……第一の容積

22……第二の容積

31……制御装置

32……振動装置

【技術分野】

【0001】

本発明は、スラリーから懸濁粒子を回収する回収装置及び回収方法に関する。

【背景技術】

【0002】

特許文献1に記載された水中粒子の分離回収装置では、分離室にスラリーを流入させると、微小粒子は上昇流で上昇し、粗大粒子は沈降粒子として沈殿して分離される。粗大粒子は堆積室に堆積し、周辺壁のスリットからは水頭圧により、水が排出されて脱水される。

【0003】

特許文献2の回収装置では、上下の二つの空間が水平に設置されたフィルタで仕切られている。スラリーを上部空間の側壁穴から供給し、下部空間の側壁の穴からは捕収剤と気泡剤とを供給すると、上部空間へ微細気泡が上昇し、SiO2、SiCスラリーからSiC粒子が捕収剤と微細気泡により捕収されて浮遊して、分離される。一方、捕収剤が吸着していないSiO2粒子は沈降し、フィルタにより捕捉されて、粒子を含まない液体のみがフィルタを通過して液排出口から排出される。

【0004】

特許文献2の回収装置のように、スラリー中の懸濁粒子の回収には通常フィルタを使用するが、フィルタ(ろ紙、ろ布等)の目詰まりが著しく、フィルタが目詰まりする都度に交換が必要になっていた。そのため、フィルタ交換毎に工程停止となること、およびそのコスト(フィルタ代、作業代)も掛かるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−51617号公報

【特許文献2】特開2004−223321号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、フィルタの目詰まりが少なく懸濁粒子を容易に回収できる回収装置及び回収方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明は、内部に液体が収容されるタンクと、前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、前記第一の容積にスラリーを供給するスラリー供給部と、前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、前記第二の容積内の液体の懸濁度を測定する懸濁計と、前記第二の容積内の液体を排出させる排出装置と、前記第二の容積内の液体を前記第一の容積に移動させる還流装置と、前記懸濁計の測定結果が入力され、前記測定結果から前記排出装置と前記還流装置とを動作させる制御装置とを有し、前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置である。

本発明は回収装置であって、前記タンクの前記第一の容積内の底面には、前記主排出口を下端として前記主排出口に向けて傾斜する斜面が設けられた回収装置である。

本発明は回収装置であって、前記制御装置は、前記懸濁計の前記測定結果を第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記排出装置を動作させる回収装置である。

本発明は回収装置であって、前記制御装置は、前記懸濁計の前記測定結果を第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記還流装置を動作させる回収装置である。

本発明は回収装置であって、前記フィルタを振動させる振動装置を有し、前記制御装置は、前記主排出口が開口するときに、前記振動装置を動作させて前記フィルタを振動させることができるように構成された回収装置である。

本発明は、内部に液体が収容されるタンクと、前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、を有し、前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置を用いて、前記第一の容積内にスラリーを供給し、前記スラリーに含まれる懸濁粒子を沈降させ、前記主排出口を開口して前記懸濁粒子を回収する回収方法である。

本発明は回収方法であって、第二の基準値を決めておき、前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記第二の容積内の液体を前記第一の容積に移動させる回収方法である。

本発明は回収方法であって、第一の基準値を決めておき、前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記第二の容積内の液体を排出する回収方法である。

本発明は回収方法であって、前記主排出口を開口して前記懸濁粒子を回収するときに、前記フィルタを振動させて、前記フィルタに付着した前記懸濁粒子を振り落とす回収方法である。

【発明の効果】

【0008】

フィルタが目詰まりしににく、フィルタハウジングタイプや砂ろ過塔等の従来の回収装置と比較して、フィルタの交換頻度が減少し、フィルタ交換のコストが掛からなくなる。

【図面の簡単な説明】

【0009】

【図1】本発明の回収装置の内部構成図

【図2】タンク内にスラリーが供給された状態を説明するための図

【図3】フィルタの立体図

【図4】フィルタの分解図

【図5】(a)スリットスライド枠の立体図 (b)符号Aで示した部分の拡大図

【発明を実施するための形態】

【0010】

<回収装置の構造>

本発明の回収装置の構造を説明する。図1は回収装置10の内部構成図である。

回収装置10は、内部に液体が収容されるタンク11と、タンク11の内部に配置され、内部を第一の容積21と第二の容積22に分離するフィルタ12と、第一の容積21にスラリーを供給するスラリー供給部14と、タンク11の第一の容積内21の底面に設けられ開閉可能な主排出口15と、第二の容積内22の液体の懸濁度を測定する懸濁計17と、第二の容積22内の液体を排出させる排出装置18と、第二の容積22内の液体を第一の容積21に移動させる還流装置19と、懸濁計17の測定結果が入力され、測定結果から排出装置18と還流装置19とを動作させる制御装置31とを有している。

【0011】

図3はフィルタ12の立体図である。フィルタ12は、ここではシート部材12aと、開閉枠12bとを有している。

図4はフィルタ12の分解図である。

【0012】

シート部材12aは、ここでは厚み方向に貫通する複数の孔が設けられたシートであり、液体を通過させ、一定の大きさ以上の懸濁粒子を通過させないようになっている。スラリーに含まれる懸濁粒子を遮断できるならば、孔の直径は懸濁粒子の直径より大きくてよい。孔の直径が懸濁粒子の直径より大きい場合には、懸濁粒子は分子間力により孔の内壁面に付着して遮断される。

【0013】

開閉枠12bは、ここでは一辺が蝶番により接続された一組の金網である。金網の材質は取り扱い物質(スラリー)に対して耐食性のあるものから成り、目開きはフィルター強度に依るがここでは数mmである。

開閉枠12bの一組の金網の間にシート部材12aが挟まれた状態で、開閉枠12bが閉じられて、図3に示すようなフィルタ12が構成されている。

【0014】

タンク11の内側には、図5(a)に示すようなスリットスライド枠13が取り付けられている。図1ではスリットスライド枠の図示を省略している。

スリットスライド枠13はここでは「U」字形状であり、外周部分はタンク11の内壁面に密着して固定されている。

【0015】

図5(b)は図5(a)の符号Aで示した部分の拡大図であり、スリットスライド枠13の内周部分には周方向に沿って溝13aが形成され、溝13aの内壁は滑り部材13bで覆われている。滑り部材13bには、弾力性があり滑り性のある材質が用いられ、例えばシリコーンゴム、フッ素樹脂ゴムが用いられる。

【0016】

フィルタ12は、開閉枠12bの外周部分が溝13aに嵌め入れられた状態で、スリットスライド枠13に挿入されて支持されている。フィルタ12はスリットスライド枠13の上端部分から出し入れ可能であり、フィルタ12の交換が容易になっている。

【0017】

第一の容積21にスラリーの供給が開始されると、第一の容積21の水深は第二の容積22の水深より大きくなり、第一の容積21側から第二の容積22側に向かう水深圧が発生する。その水深圧により、スラリーに含まれる液体はフィルタ12を通過して第二の容積22に移動するが、スラリーに含まれる懸濁粒子はフィルタ12で遮断されるようになっている。

【0018】

タンク11の高さは低い方が、タンク11の底面での水圧が低くなり、フィルタ12が目詰まりしにくくなるため好ましい。ここではタンク11の高さは3mであり、水深圧は最大で0.03MPaである。そのため、従来の回収装置のように、送液ポンプを用いて0.1MPa〜0.5MPaの圧力でスラリーをフィルタに圧入する構成に比べて、フィルタの目詰まり量が低減するようになっている。

【0019】

フィルタ12の第一の容積21に露出された面は、下方に向けられている。そのため、フィルタ12で遮断されてフィルタ12に付着した懸濁粒子は重力により下方に引っ張られてフィルタ12から剥離し易い。また、剥離した懸濁粒子は沈降してフィルタ12に再付着することはなく、フィルタ12の目詰まり量が低減するようになっている。

【0020】

またフィルタ12は上端と下端とを有し、第一、第二の容積21、22の液面が大気に露出するとき、フィルタ12の上端は液面より上方に位置して大気に露出するようになっている(図2参照)。

【0021】

タンク11の第一の容積21内の底面には、主排出口15を下端として主排出口15に向けて傾斜する斜面が設けられている。そのため、タンク11の第一の容積21内の底面に沈殿した懸濁粒子は、斜面を滑落して、主排出口15を中心として集まるようになっている。

【0022】

主排出口15には開閉可能な主排出バルブ37を介して主排出ポンプ36が接続されている。主排出ポンプ36を動作させ、主排出バルブ37を開くと、主排出口15は開口され、タンク11の第一の容積21内の底面に沈殿した懸濁粒子はスラリー中の液体と一緒に主排出口15を通ってタンク11の外側に抜き出され、回収されるようになっている。

【0023】

排出装置18は、ここでは第二の容積22内の液体を吸入する副排出ポンプ33aと、一端が副排出ポンプ33aに接続され、他端がタンク11の外側に配置された副排出パイプ35aと、副排出パイプ35aを開閉する副排出バルブ34aとを有している。

副排出ポンプ33aを動作させ、副排出バルブ34aを開くと、第二の容積22内の液体は副排出パイプ35aを通ってタンク11の外側に排出され、回収されるようになっている。

【0024】

環流装置19は、ここでは第二の容積22内の液体を吸入する環流ポンプ33bと、一端が環流ポンプ33bに接続され、他端が第一の容積21内に配置された環流パイプ35bと、環流パイプ35bを開閉する環流バルブ34bとを有している。

環流ポンプ33bを動作させ、環流バルブ34bを開くと、第二の容積22内の液体は環流パイプ35bを通って第一の容積21に移動されるようになっている。

【0025】

本実施形態では、副排出ポンプ33aと環流ポンプ33bとは同一のポンプであり、副排出パイプ35aと環流パイプ35bとは互いに一部を共有し、副排出バルブ34aと環流バルブ34bとは同一の三方弁で構成されているが、それぞれ互いに異なるポンプと配管とバルブとで構成されていてもよい。

【0026】

制御装置31は、ここでは懸濁計17と副排出バルブ34a、環流バルブ34bとにそれぞれ接続されており、懸濁計17の測定結果が入力され、測定結果から副排出バルブ34a、環流バルブ34bの開閉を制御して、排出装置18と環流装置19とを動作させるようになっている。

【0027】

制御装置31には、第一、第二の基準値が記憶されるようになっている。第一、第二の基準値は互いに同じ値でもよいし、第一の基準値が第二の基準値より小さくてもよい。

制御装置31は、懸濁計17の測定結果を第一の基準値と比較し、測定結果が第一の基準値よりも小さいときに、排出装置18を動作させ、第二の容積22内の液体を排出するように構成されている。

【0028】

また、制御装置31は、懸濁計17の測定結果を第二の基準値と比較し、測定結果が第二の基準値よりも大きいときに、還流装置19を動作させ、第二の容積22内の液体を第一の容積21内に移動させるように構成されている。

【0029】

第一、第二の基準値は、処理時間、微粒子評価額、コスト、環境保全等から経済的な設定値を選べばよい。例えば、廃水処理において、スラリーに含まれる懸濁粒子が規制化学物質ではなく、SS(浮遊物質量)濃度規制のみであれば、規制値が60mg/lの場合には、第一の基準値は30mg/lにする。微粒子製造方法のように懸濁粒子回収を目的とする場合には、第一の基準値をより小さくすればよい。

【0030】

本発明の回収装置10は、フィルタ12を振動させる振動装置32を有している。フィルタ12の第一の容積21に露出する面は下方を向いており、フィルタ12を振動させると、フィルタ12に付着した懸濁粒子が振り落とされるようになっている。

【0031】

振動装置32には、ここでは振動周波数(Hz)と振幅(mm:片振幅)との積である振動速度(mm/s)で20mm/s〜100mm/sのものを用いるが、振動によりフィルタ12の付着粒子を振り落とすことができるならば、この振動速度に特に限定されるものではない。

【0032】

制御装置31は、振動装置32と主排出バルブ37とにそれぞれ接続されており、主排出バルブ37を開状態にして、主排出口15を開口させるときに、振動装置32を動作させてフィルタ12を振動させるように構成されている。

【0033】

<回収方法>

本発明の回収装置10を用いた回収方法を、アルミニウムの電解加工廃液処理を一例に説明する。ここで、アルミニウムの電解加工廃液処理とは、電解加工により電解液中に発生した水酸化アルミニウムをろ過して、電解液は電解加工に再利用するために戻す工程のことである。

制御装置31は以下の各工程を行うように構成されている。

【0034】

(準備工程)

第一、第二の基準値を予め決めておく。ここでは第一、第二の基準値を5mg/lに決める。なお、ここでは第一の基準値と第二の基準値とを同じ値にしたが、第一の基準値を第二の基準値より小さくしてもよい。

また、スラリーに含まれる懸濁粒子を沈降させる沈降時間を予め決めておく。

また、スラリーを主排出口15から排出するときの第一の容積21内のスラリーの濃度である排出設定値と排出量とを予め決めておく。ここでは排出設定値を10g/lに決め、排出量を第一の容積21の1/2に決める。

【0035】

(スラリー供給工程)

スラリー供給部14からタンク11の第一の容積21にスラリーを供給する。ここではスラリーは、固体粒子状の水酸化アルミニウムが約1g/l含まれる電解液である。スラリーを供給した後、予め決めておいた沈降時間待つ。

【0036】

(沈降工程)

図2は、タンク11内にスラリーが供給された状態を示している。第一、第二の容積21、22の液面は大気に露出し、フィルタ12の一部は液面から大気に露出している。

第一の容積21では、スラリーに含まれる懸濁粒子は沈降して、タンク11の第一の容積21の底面に堆積する。

【0037】

一方、第一の容積21側から第二の容積22側に向かう水深圧により、スラリーに含まれる液体と懸濁粒子の一部は、フィルタ12を通って第二の容積22に移動する。このとき、スラリーに含まれる懸濁粒子の一部はフィルタ12で遮断され、第二の容積22内の液体の懸濁度は第一の容積21内のスラリーの懸濁度より小さくなる。

【0038】

(計測工程)

懸濁計17により第二の容積22内の液体の懸濁度を計測して、計測結果を制御装置31に入力する。

制御装置31は懸濁計17の計測結果を第一、第二の基準値と比較する。

【0039】

(環流工程)

計測工程後、計測結果が第二の基準値より大きかったら、環流装置19を動作させて、第二の容積22内の液体を第一の容積21内に移動させる。第一の容積21の底面に堆積した懸濁粒子である沈降物を巻き上げないように静かに送液するのが好ましい。

次いで、上述の沈降工程と計測工程とを順に繰り返す。液体が循環すると、第二の容積22内の液体の懸濁は次第に小さくなる。

【0040】

(液体排出工程)

計測工程後、計測結果が第一の基準値より小さかったら、排出装置18を動作させて、第二の容積22内の液体をタンク11の外側に排出して回収する。回収された液体を、従来の廃水処理装置に送って電解加工に再利用する。

上述のスラリー供給工程〜液体排出工程を順に繰り返す。

【0041】

(粒子排出工程)

第一の容積21内のスラリーの濃度を、スラリー供給部14から供給したスラリーの供給量と濃度と、排出装置18により第二の容積22内から排出した液体の排出量とから求める。

なお、懸濁計17とは別の補助懸濁計を用いて、第一の容積21内のスラリーの濁度、粘性、透過度等を測定し、スラリーの濃度を求めても良い。

【0042】

第一の容積21内のスラリーの濃度が予め決めておいた排出設定値より大きくなったら、主排出ポンプ36を動作させ、主排出口15を開いて、第一の容積21内のスラリーを排出し、回収する。

第一の容積21内のスラリーの排出を開始すると、第一の容積21の水深は第二の容積22の水深より小さくなり、第二の容積22側から第一の容積21側に向かう水深圧が発生し、その水深圧によりフィルタ12の内部に入り込んだ懸濁粒子(濾滓)が第一の容積21内に押し出される。フィルタ12の第一の容積21に露出する面は下方を向いており、押し出された懸濁粒子は剥落して、フィルタ12に再付着することはない。そのため、フィルタ12の目詰まりが低減される。

【0043】

主排出口15を開いたときに、振動装置32を動作させて、フィルタ12を振動させ、フィルタ12に付着した懸濁粒子を振り落としてもよい。フィルタ12の第一の容積21に露出された面は下方を向けられており、振り落とされた懸濁粒子は沈降してフィルタ12に再び付着することはなく、フィルタ12の目詰まりが更に低減される。

【0044】

第一の容積21内のスラリーを予め決めておいた排出量だけ排出して回収した後、主排出口15を閉じる。回収したスラリーを従来の固液分離装置(ここでは遠心分離器)へ導入して脱水し、固液分離する。分離された液体は電解加工へ戻し、分離された固体である水酸化アルミニウムはアルミニウムリサイクル業者へ引き渡す。

【0045】

なお、上述の説明では、アルミニウムの電解加工廃液処理を一例に説明したが、本発明の回収方法はこれに限定されず、メッキ液廃水からの澱物回収、電解加工からのスラッジ回収、ブラスト廃液からのSiC、SiO2粒子の回収、湿式プロセスによる微粒子製造方法等に用いることもできる。微粒子製造方法は、例えばITO(酸化インジウム・酸化スズ複合体)粉末の製造方法である。

なお、本発明で回収される懸濁粒子は、不溶性微粒子であれば、水酸化物、酸化物、硫化物、不溶性塩類、不溶性錯塩、有機化合物も含まれる。

【符号の説明】

【0046】

10……回収装置

11……タンク

12……フィルタ

14……スラリー供給部

15……主排出口

17……懸濁計

18……排出装置

19……環流装置

21……第一の容積

22……第二の容積

31……制御装置

32……振動装置

【特許請求の範囲】

【請求項1】

内部に液体が収容されるタンクと、

前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、

前記第一の容積にスラリーを供給するスラリー供給部と、

前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、

前記第二の容積内の液体の懸濁度を測定する懸濁計と、

前記第二の容積内の液体を排出させる排出装置と、

前記第二の容積内の液体を前記第一の容積に移動させる還流装置と、

前記懸濁計の測定結果が入力され、前記測定結果から前記排出装置と前記還流装置とを動作させる制御装置とを有し、

前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置。

【請求項2】

前記タンクの前記第一の容積内の底面には、前記主排出口を下端として前記主排出口に向けて傾斜する斜面が設けられた請求項1記載の回収装置。

【請求項3】

前記制御装置は、前記懸濁計の前記測定結果を第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記排出装置を動作させる請求項1又は請求項2のいずれか1項記載の回収装置。

【請求項4】

前記制御装置は、前記懸濁計の前記測定結果を第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記還流装置を動作させる請求項1乃至請求項3のいずれか1項記載の回収装置。

【請求項5】

前記フィルタを振動させる振動装置を有し、

前記制御装置は、前記主排出口が開口するときに、前記振動装置を動作させて前記フィルタを振動させることができるように構成された請求項1記載の回収装置。

【請求項6】

内部に液体が収容されるタンクと、

前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、

前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、

を有し、

前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置を用いて、

前記第一の容積内にスラリーを供給し、前記スラリーに含まれる懸濁粒子を沈降させ、前記主排出口を開口して前記懸濁粒子を回収する回収方法。

【請求項7】

第二の基準値を決めておき、

前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記第二の容積内の液体を前記第一の容積に移動させる請求項6記載の回収方法。

【請求項8】

第一の基準値を決めておき、

前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記第二の容積内の液体を排出する請求項6又は請求項7のいずれか1項記載の回収方法。

【請求項9】

前記主排出口を開口して前記懸濁粒子を回収するときに、前記フィルタを振動させて、前記フィルタに付着した前記懸濁粒子を振り落とす請求項6乃至請求項8のいずれか1項記載の回収方法。

【請求項1】

内部に液体が収容されるタンクと、

前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、

前記第一の容積にスラリーを供給するスラリー供給部と、

前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、

前記第二の容積内の液体の懸濁度を測定する懸濁計と、

前記第二の容積内の液体を排出させる排出装置と、

前記第二の容積内の液体を前記第一の容積に移動させる還流装置と、

前記懸濁計の測定結果が入力され、前記測定結果から前記排出装置と前記還流装置とを動作させる制御装置とを有し、

前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置。

【請求項2】

前記タンクの前記第一の容積内の底面には、前記主排出口を下端として前記主排出口に向けて傾斜する斜面が設けられた請求項1記載の回収装置。

【請求項3】

前記制御装置は、前記懸濁計の前記測定結果を第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記排出装置を動作させる請求項1又は請求項2のいずれか1項記載の回収装置。

【請求項4】

前記制御装置は、前記懸濁計の前記測定結果を第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記還流装置を動作させる請求項1乃至請求項3のいずれか1項記載の回収装置。

【請求項5】

前記フィルタを振動させる振動装置を有し、

前記制御装置は、前記主排出口が開口するときに、前記振動装置を動作させて前記フィルタを振動させることができるように構成された請求項1記載の回収装置。

【請求項6】

内部に液体が収容されるタンクと、

前記タンクの前記内部に配置され、前記内部を第一の容積と第二の容積に分離するフィルタと、

前記タンクの前記第一の容積内の底面に設けられ開閉可能な主排出口と、

を有し、

前記フィルタは液体が通過可能であり、前記第一の容積に露出された面は、下方に向けられた回収装置を用いて、

前記第一の容積内にスラリーを供給し、前記スラリーに含まれる懸濁粒子を沈降させ、前記主排出口を開口して前記懸濁粒子を回収する回収方法。

【請求項7】

第二の基準値を決めておき、

前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第二の基準値と比較し、前記測定結果が前記第二の基準値よりも大きいときに、前記第二の容積内の液体を前記第一の容積に移動させる請求項6記載の回収方法。

【請求項8】

第一の基準値を決めておき、

前記第一の容積内にスラリーを供給した後、前記主排出口を開口する前に、前記第二の容積内の液体の懸濁度を測定し、測定結果を前記第一の基準値と比較し、前記測定結果が前記第一の基準値よりも小さいときに、前記第二の容積内の液体を排出する請求項6又は請求項7のいずれか1項記載の回収方法。

【請求項9】

前記主排出口を開口して前記懸濁粒子を回収するときに、前記フィルタを振動させて、前記フィルタに付着した前記懸濁粒子を振り落とす請求項6乃至請求項8のいずれか1項記載の回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−81895(P2013−81895A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223307(P2011−223307)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]