回路基板、その製造方法、及び、接続構造

【課題】コンタクトピンの接触による劣化を抑制できる表面電極を備えた回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造を得る。

【解決手段】回路基板10の表面に形成され、かつ、コンタクトピン6の接触を受けるピン接触用端子電極15は、回路基板10上に設けられた表面電極12に補強用金属板16が溶接にて固着されている。補強用金属板16は、Cuを主成分とするコア金属材17の表面にNiを主成分とする第1めっき層18、Auを主成分とする第2めっき層19が形成されている。

【解決手段】回路基板10の表面に形成され、かつ、コンタクトピン6の接触を受けるピン接触用端子電極15は、回路基板10上に設けられた表面電極12に補強用金属板16が溶接にて固着されている。補強用金属板16は、Cuを主成分とするコア金属材17の表面にNiを主成分とする第1めっき層18、Auを主成分とする第2めっき層19が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板、特に、コンタクトピンの接触を受ける表面電極を有する回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造に関する。

【背景技術】

【0002】

従来、移動体通信端末などの電子機器においては、半導体ICチップやチップ型コンデンサなどの電子部品を搭載した回路基板や、コイル状に巻回されたアンテナパターンを有する回路基板など、各種の回路基板が用いられている。特に、移動体通信端末のような小型の電子機器において用いられている回路基板はフレキシブル基板で構成されていることがある。

【0003】

この種のフレキシブル基板と端末筺体との電気的な接続は、筺体に固定したコンタクトピンとフレキシブル基板上に形成した表面電極との接触で行われることがある。そのため、フレキシブル基板上の表面電極には、コンタクトピンの接触による摩擦や衝撃に耐えるため、ある程度の強度が求められる。通常、表面電極として用いられるCuを主成分とした金属材は、単独では必要とする強度を達成できない。また、Cuからなる表面電極単独では錆が発生する。

【0004】

そこで、特許文献1には、図9(A),(B)に示すように、コンタクトピンとの接触用端子電極101として、回路基板100上に設けられた表面電極102の表面に硬質Auめっき膜103を形成し、さらに該Auめっき膜103の表面を梨地処理することが記載されている。

【0005】

しかし、前記ピン接触用端子電極101では、Au自体が比較的柔らかいために硬質化しても、やはりコンタクトピンの接触によりAuめっき膜103が摩耗し、表面電極102が劣化してしまう不具合を有している。また、硬質Auめっき膜103の形成は、無電解めっきでは困難であり、電界めっきが必要となる。しかも、基板100をめっき液に浸漬することは基板100が劣化することにもなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−200236号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、コンタクトピンの接触による劣化を抑制できる表面電極を備えた回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の形態である回路基板は、

基板の表面に形成された複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極には、補強用金属板が溶接にて固着されていること、

を特徴とする。

【0009】

本発明の第2の形態である回路基板の製造方法は、

複数の表面電極を有する基板を準備する工程と、

前記複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極に、補強用金属板を溶接にて固着する工程と、

を備えたことを特徴とする。

【0010】

本発明の第3の形態である接続構造は、

コンタクトピンと回路基板に設けられた表面電極との接続構造であって、

前記表面電極には補強用金属板が溶接にて固着されており、

前記コンタクトピンは前記補強用金属板を介して前記表面電極に電気的に接続されること、

を特徴とする。

【0011】

前記回路基板において、少なくともコンタクトピンの接触を受ける表面電極には補強用金属板が溶接にて固着されているため、該表面電極は十分な強度を有し、コンタクトピンの接触による摩擦や衝撃に耐える。また、補強用金属板には単独でAuめっき膜を無電解めっきで形成することができるため、Auめっき膜を形成する場合であっても安価に付き、かつ、Auめっき膜の下地としてコア金属材が存在するため、表面電極としては必要な強度を失うことはない。また、めっき液に浸漬することによる基板の劣化が回避される。

【発明の効果】

【0012】

本発明によれば、コンタクトピンの接触による表面電極の劣化を効果的に抑制できる。

【図面の簡単な説明】

【0013】

【図1】第1例としての電子機器を示す概略断面図である。

【図2】第2例としての電子機器に搭載される回路基板を示す斜視図である。

【図3】図1に示した回路基板を示し、(A)は断面図、(B)は平面図である。

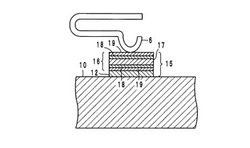

【図4】実施例1としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図5】前記ピン接触用端子電極にコンタクトピンが接触した状態を示す断面図である。

【図6】実施例2としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図7】前記ピン接触用端子電極の製作工程途中を示す斜視図である。

【図8】実施例3としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図9】(A),(B)ともに従来のピン接触用端子電極を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る回路基板、その製造方法、及び、接続構造の実施例について添付図面を参照して説明する。なお、各図において、同じ部材、部分については共通する符号を付し、重複する説明は省略する。

【0015】

(電子機器の第1例、図1参照)

電子機器の第1例として移動体通信端末の概略構成を図1に示す。この移動体通信端末は筺体1にプリント配線基板5が設けられ、プリント配線基板5にはコンタクトピン6が固定されている。また、プリント配線基板5に重ねてフレキシブルな回路基板10が配置され、回路基板10には以下に説明するコイル状のアンテナパターン11(図3参照)が形成され、アンテナパターン11の両端部に接続されたピン接触用端子電極15にはコンタクトピン6が接触する。コンタクトピン6は給電回路に接続されており、ピン接触用端子電極15はアンテナパターン11への給電端子として機能する。

【0016】

(電子機器の第2例、図2参照)

電子機器の第2例として移動体通信端末に搭載される回路基板20を図2に示す。この回路基板20は、表面に形成したプリント配線21上に半導体IC部品25,26やコンデンサ27などの多数のチップ部品を搭載したものである。回路基板20は多層の積層基板でもあり、図示しない内部導体を備え、表面の各種チップ部品が内部導体を介して所定の回路を構成している。一対のピン接触用端子電極22には図1に示したコンタクトピン6が接触する。また、一対のピン接触用端子電極23には、この回路基板20の特性を測定するためのピンが測定時に接触する。図1に示したピン接触用端子電極15、図2に示したピン接触用端子電極22,23は以下に詳述する構成を有している。

【0017】

(実施例1、図3〜図5参照)

実施例1として、図1に示したフレキシブルな回路基板10におけるピン接触用端子電極15の構成を詳述する。図3(A),(B)に示すように、回路基板10の表面にはコイル状のアンテナパターン11が形成され、アンテナパターン11の両端部に給電端子として機能するピン接触用端子電極15が設けられている。回路基板10は、ポリイミド基板などのフレキシブル基板で形成されている。

【0018】

ピン接触用端子電極15は、図4(A)に示すように、回路基板10の表面に設けた表面電極12上に補強用金属板16が溶接(抵抗溶接が好ましく、超音波溶接、レーザー溶接であってもよい)にて固着されている。補強用金属板16は、コア金属材17と、その表裏面に設けた第1めっき層18と、第1めっき層18上に設けた第2めっき層19とで構成されている。コア金属材17の側面にも第1めっき層18及び第2めっき層19が設けられていてもよい。コア金属材17はCuを主成分とし、第1めっき層18はNiであり、第2めっき層19はAuである。コア金属材17の材料としては、黄銅、リン青銅などのCuを主成分とする金属薄板を好適に用いることができる。

【0019】

補強用金属板16は、以下に説明する第1の製造工程又は第2の製造工程で製作される。第1の製造工程は、まず、コア金属材17からなる板状の母材の表面に、第1めっき層18を形成し、さらにその上に第2めっき層19を形成する。その後、板状の母材をマトリクス状にカットする。第2の製造工程では、まず、コア金属材17からなる帯状の母材の表面に、第1めっき層18を形成し、さらにその上に第2めっき層19を形成する。その後、帯状の母材を所定寸法にカットする。

【0020】

前記第1の製造工程では四つの側面に第1及び第2めっき層18,19のない補強用金属板16が得られる。前記第2の製造工程ではカットされた一対の側面に第1及び第2めっき層18,19のない補強用金属板16が得られる。Ni,Auによる第1及び第2めっき層18,19は安価な無電解めっきによって形成することができる。

【0021】

前記第2めっき層19には梨地処理を施してもよい。また、表面電極12は回路基板10上にCu箔やAl箔を貼着して形成される。他の方法として、Cuを主成分とする導電ペーストを印刷する厚膜形成法、あるいは、フォトリソなどの薄膜形成法で、アンテナパターン11と一体的にあるいは別体に形成してもよい。

【0022】

図5は、前記ピン接触用端子電極15に対するコンタクトピン6の接触状態を示す。コンタクトピン6はばね性を有し、その弾性力によって突部がピン接触用端子電極15に圧接し、電気的な接続が図られる。表面電極12には補強用金属板16が溶接にて強固に固着されているため、表面電極12は十分な強度を有し、コンタクトピン6の接触による摩擦や衝撃に耐え得る。また、補強用金属板16にはNiめっき膜18やAuめっき膜19が電解めっきで形成されているために安価に製作できる。さらに、Auめっき膜19の下地としてNiめっき膜18やコア金属材17が存在するため、表面電極12としては必要な強度を失うことはない。しかも、回路基板10はめっき液に浸漬されることはないのでめっき液による劣化を生じることはない。特に、回路基板10が樹脂などのフレキシブルな基板であるときに効果的である。

【0023】

(実施例2、図6及び図7参照)

実施例2としてのピン接触用端子電極15を図6(A),(B)に示す。このピン接触用端子電極15は、コア金属材17の表裏面に加えて、四つの側面にも第1めっき層18及び第2めっき層19を形成したものである。他の構成は前記実施例1と同様であり、その作用効果も実施例1と同様である。

【0024】

このような補強用金属板16は、コア金属材17を1個1個のサイズにカットした後に、個別に第1及び第2めっき層18,19を形成することにより製作することができる。あるいは、図7に示すように、1個のサイズのコア金属材17をフープ材30に並べて打ち抜き、この状態で第1及び第2めっき層18,19を形成し、切り離してもよい。

【0025】

(実施例3、図8参照)

実施例3としてのピン接触用端子電極15を図8(A),(B)に示す。このピン接触用端子電極15は、コア金属材17の一主面に第1めっき層18及び第2めっき層19を形成したものである。他の構成は前記実施例1と同様であり、その作用効果も実施例1と同様である。

【0026】

このような補強用金属板16は、Cuからなる表面電極12上にCuからなるコア金属材17を直接に接触させて抵抗溶接することにより固着される。

【0027】

(他の実施例)

なお、本発明に係る回路基板、その製造方法、及び、接続構造は前記実施例に限定するものではなく、その要旨の範囲内で種々に変更することができる。

【0028】

本発明は、移動体通信端末以外にも種々の電子機器に適用することができる。また、コンタクトピンの接触を受ける表面電極は、前記実施例に示したものに限定するものではない。表面電極やコンタクトピンの形状、構造などは任意である。

【0029】

また、補強用金属板は、Niからなるコア金属材の表面にAuからなる表面金属材を設けたものであってもよい。この場合、Cuからなるコア金属材にNiめっき膜を形成する必要がなくなるため、製造プロセスの簡略化を図ることができる。また、コア金属材はステンレスなどFeを主成分とする金属材であってもよい。

【産業上の利用可能性】

【0030】

以上のように、本発明は、回路基板、その製造方法、及び接続構造に有用であり、特に、コンタクトピンの接触による表面電極の劣化を抑制できる点で優れている。

【符号の説明】

【0031】

6…コンタクトピン

10…フレキシブル回路基板

12…表面電極

15…ピン接触用端子電極

16…補強用金属板

17…コア金属材

18…第1めっき層

19…第2めっき層

【技術分野】

【0001】

本発明は、回路基板、特に、コンタクトピンの接触を受ける表面電極を有する回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造に関する。

【背景技術】

【0002】

従来、移動体通信端末などの電子機器においては、半導体ICチップやチップ型コンデンサなどの電子部品を搭載した回路基板や、コイル状に巻回されたアンテナパターンを有する回路基板など、各種の回路基板が用いられている。特に、移動体通信端末のような小型の電子機器において用いられている回路基板はフレキシブル基板で構成されていることがある。

【0003】

この種のフレキシブル基板と端末筺体との電気的な接続は、筺体に固定したコンタクトピンとフレキシブル基板上に形成した表面電極との接触で行われることがある。そのため、フレキシブル基板上の表面電極には、コンタクトピンの接触による摩擦や衝撃に耐えるため、ある程度の強度が求められる。通常、表面電極として用いられるCuを主成分とした金属材は、単独では必要とする強度を達成できない。また、Cuからなる表面電極単独では錆が発生する。

【0004】

そこで、特許文献1には、図9(A),(B)に示すように、コンタクトピンとの接触用端子電極101として、回路基板100上に設けられた表面電極102の表面に硬質Auめっき膜103を形成し、さらに該Auめっき膜103の表面を梨地処理することが記載されている。

【0005】

しかし、前記ピン接触用端子電極101では、Au自体が比較的柔らかいために硬質化しても、やはりコンタクトピンの接触によりAuめっき膜103が摩耗し、表面電極102が劣化してしまう不具合を有している。また、硬質Auめっき膜103の形成は、無電解めっきでは困難であり、電界めっきが必要となる。しかも、基板100をめっき液に浸漬することは基板100が劣化することにもなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−200236号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、コンタクトピンの接触による劣化を抑制できる表面電極を備えた回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の形態である回路基板は、

基板の表面に形成された複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極には、補強用金属板が溶接にて固着されていること、

を特徴とする。

【0009】

本発明の第2の形態である回路基板の製造方法は、

複数の表面電極を有する基板を準備する工程と、

前記複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極に、補強用金属板を溶接にて固着する工程と、

を備えたことを特徴とする。

【0010】

本発明の第3の形態である接続構造は、

コンタクトピンと回路基板に設けられた表面電極との接続構造であって、

前記表面電極には補強用金属板が溶接にて固着されており、

前記コンタクトピンは前記補強用金属板を介して前記表面電極に電気的に接続されること、

を特徴とする。

【0011】

前記回路基板において、少なくともコンタクトピンの接触を受ける表面電極には補強用金属板が溶接にて固着されているため、該表面電極は十分な強度を有し、コンタクトピンの接触による摩擦や衝撃に耐える。また、補強用金属板には単独でAuめっき膜を無電解めっきで形成することができるため、Auめっき膜を形成する場合であっても安価に付き、かつ、Auめっき膜の下地としてコア金属材が存在するため、表面電極としては必要な強度を失うことはない。また、めっき液に浸漬することによる基板の劣化が回避される。

【発明の効果】

【0012】

本発明によれば、コンタクトピンの接触による表面電極の劣化を効果的に抑制できる。

【図面の簡単な説明】

【0013】

【図1】第1例としての電子機器を示す概略断面図である。

【図2】第2例としての電子機器に搭載される回路基板を示す斜視図である。

【図3】図1に示した回路基板を示し、(A)は断面図、(B)は平面図である。

【図4】実施例1としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図5】前記ピン接触用端子電極にコンタクトピンが接触した状態を示す断面図である。

【図6】実施例2としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図7】前記ピン接触用端子電極の製作工程途中を示す斜視図である。

【図8】実施例3としてのピン接触用端子電極を示し、(A)は表面電極と補強用金属板とを分解した状態の断面図、(B)は溶接した状態の断面図である。

【図9】(A),(B)ともに従来のピン接触用端子電極を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る回路基板、その製造方法、及び、接続構造の実施例について添付図面を参照して説明する。なお、各図において、同じ部材、部分については共通する符号を付し、重複する説明は省略する。

【0015】

(電子機器の第1例、図1参照)

電子機器の第1例として移動体通信端末の概略構成を図1に示す。この移動体通信端末は筺体1にプリント配線基板5が設けられ、プリント配線基板5にはコンタクトピン6が固定されている。また、プリント配線基板5に重ねてフレキシブルな回路基板10が配置され、回路基板10には以下に説明するコイル状のアンテナパターン11(図3参照)が形成され、アンテナパターン11の両端部に接続されたピン接触用端子電極15にはコンタクトピン6が接触する。コンタクトピン6は給電回路に接続されており、ピン接触用端子電極15はアンテナパターン11への給電端子として機能する。

【0016】

(電子機器の第2例、図2参照)

電子機器の第2例として移動体通信端末に搭載される回路基板20を図2に示す。この回路基板20は、表面に形成したプリント配線21上に半導体IC部品25,26やコンデンサ27などの多数のチップ部品を搭載したものである。回路基板20は多層の積層基板でもあり、図示しない内部導体を備え、表面の各種チップ部品が内部導体を介して所定の回路を構成している。一対のピン接触用端子電極22には図1に示したコンタクトピン6が接触する。また、一対のピン接触用端子電極23には、この回路基板20の特性を測定するためのピンが測定時に接触する。図1に示したピン接触用端子電極15、図2に示したピン接触用端子電極22,23は以下に詳述する構成を有している。

【0017】

(実施例1、図3〜図5参照)

実施例1として、図1に示したフレキシブルな回路基板10におけるピン接触用端子電極15の構成を詳述する。図3(A),(B)に示すように、回路基板10の表面にはコイル状のアンテナパターン11が形成され、アンテナパターン11の両端部に給電端子として機能するピン接触用端子電極15が設けられている。回路基板10は、ポリイミド基板などのフレキシブル基板で形成されている。

【0018】

ピン接触用端子電極15は、図4(A)に示すように、回路基板10の表面に設けた表面電極12上に補強用金属板16が溶接(抵抗溶接が好ましく、超音波溶接、レーザー溶接であってもよい)にて固着されている。補強用金属板16は、コア金属材17と、その表裏面に設けた第1めっき層18と、第1めっき層18上に設けた第2めっき層19とで構成されている。コア金属材17の側面にも第1めっき層18及び第2めっき層19が設けられていてもよい。コア金属材17はCuを主成分とし、第1めっき層18はNiであり、第2めっき層19はAuである。コア金属材17の材料としては、黄銅、リン青銅などのCuを主成分とする金属薄板を好適に用いることができる。

【0019】

補強用金属板16は、以下に説明する第1の製造工程又は第2の製造工程で製作される。第1の製造工程は、まず、コア金属材17からなる板状の母材の表面に、第1めっき層18を形成し、さらにその上に第2めっき層19を形成する。その後、板状の母材をマトリクス状にカットする。第2の製造工程では、まず、コア金属材17からなる帯状の母材の表面に、第1めっき層18を形成し、さらにその上に第2めっき層19を形成する。その後、帯状の母材を所定寸法にカットする。

【0020】

前記第1の製造工程では四つの側面に第1及び第2めっき層18,19のない補強用金属板16が得られる。前記第2の製造工程ではカットされた一対の側面に第1及び第2めっき層18,19のない補強用金属板16が得られる。Ni,Auによる第1及び第2めっき層18,19は安価な無電解めっきによって形成することができる。

【0021】

前記第2めっき層19には梨地処理を施してもよい。また、表面電極12は回路基板10上にCu箔やAl箔を貼着して形成される。他の方法として、Cuを主成分とする導電ペーストを印刷する厚膜形成法、あるいは、フォトリソなどの薄膜形成法で、アンテナパターン11と一体的にあるいは別体に形成してもよい。

【0022】

図5は、前記ピン接触用端子電極15に対するコンタクトピン6の接触状態を示す。コンタクトピン6はばね性を有し、その弾性力によって突部がピン接触用端子電極15に圧接し、電気的な接続が図られる。表面電極12には補強用金属板16が溶接にて強固に固着されているため、表面電極12は十分な強度を有し、コンタクトピン6の接触による摩擦や衝撃に耐え得る。また、補強用金属板16にはNiめっき膜18やAuめっき膜19が電解めっきで形成されているために安価に製作できる。さらに、Auめっき膜19の下地としてNiめっき膜18やコア金属材17が存在するため、表面電極12としては必要な強度を失うことはない。しかも、回路基板10はめっき液に浸漬されることはないのでめっき液による劣化を生じることはない。特に、回路基板10が樹脂などのフレキシブルな基板であるときに効果的である。

【0023】

(実施例2、図6及び図7参照)

実施例2としてのピン接触用端子電極15を図6(A),(B)に示す。このピン接触用端子電極15は、コア金属材17の表裏面に加えて、四つの側面にも第1めっき層18及び第2めっき層19を形成したものである。他の構成は前記実施例1と同様であり、その作用効果も実施例1と同様である。

【0024】

このような補強用金属板16は、コア金属材17を1個1個のサイズにカットした後に、個別に第1及び第2めっき層18,19を形成することにより製作することができる。あるいは、図7に示すように、1個のサイズのコア金属材17をフープ材30に並べて打ち抜き、この状態で第1及び第2めっき層18,19を形成し、切り離してもよい。

【0025】

(実施例3、図8参照)

実施例3としてのピン接触用端子電極15を図8(A),(B)に示す。このピン接触用端子電極15は、コア金属材17の一主面に第1めっき層18及び第2めっき層19を形成したものである。他の構成は前記実施例1と同様であり、その作用効果も実施例1と同様である。

【0026】

このような補強用金属板16は、Cuからなる表面電極12上にCuからなるコア金属材17を直接に接触させて抵抗溶接することにより固着される。

【0027】

(他の実施例)

なお、本発明に係る回路基板、その製造方法、及び、接続構造は前記実施例に限定するものではなく、その要旨の範囲内で種々に変更することができる。

【0028】

本発明は、移動体通信端末以外にも種々の電子機器に適用することができる。また、コンタクトピンの接触を受ける表面電極は、前記実施例に示したものに限定するものではない。表面電極やコンタクトピンの形状、構造などは任意である。

【0029】

また、補強用金属板は、Niからなるコア金属材の表面にAuからなる表面金属材を設けたものであってもよい。この場合、Cuからなるコア金属材にNiめっき膜を形成する必要がなくなるため、製造プロセスの簡略化を図ることができる。また、コア金属材はステンレスなどFeを主成分とする金属材であってもよい。

【産業上の利用可能性】

【0030】

以上のように、本発明は、回路基板、その製造方法、及び接続構造に有用であり、特に、コンタクトピンの接触による表面電極の劣化を抑制できる点で優れている。

【符号の説明】

【0031】

6…コンタクトピン

10…フレキシブル回路基板

12…表面電極

15…ピン接触用端子電極

16…補強用金属板

17…コア金属材

18…第1めっき層

19…第2めっき層

【特許請求の範囲】

【請求項1】

基板の表面に形成された複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極には、補強用金属板が溶接にて固着されていること、

を特徴とする回路基板。

【請求項2】

前記補強用金属板は、コア金属材と、該コア金属材の少なくとも前記表面電極側に設けられた表面金属材とからなること、を特徴とする請求項1に記載の回路基板。

【請求項3】

前記コア金属材はCu又はNiを主成分とし、前記表面金属材はAuを主成分とすること、を特徴とする請求項2に記載の回路基板。

【請求項4】

前記表面金属材は前記コア金属材の表裏主面に設けられていること、を特徴とする請求項2又は請求項3に記載の回路基板。

【請求項5】

前記補強用金属板は、コンタクトピンの接触を受ける表面電極にのみ固着されていること、を特徴とする請求項1ないし請求項4のいずれかに記載の回路基板。

【請求項6】

前記基板はフレキシブル基板であること、を特徴とする請求項1ないし請求項5のいずれかに記載の回路基板。

【請求項7】

複数の表面電極を有する基板を準備する工程と、

前記複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極に、補強用金属板を溶接にて固着する工程と、

を備えたことを特徴とする回路基板の製造方法。

【請求項8】

コア金属材と該コア金属材の少なくとも一主面に表面金属材を設けた板状の母材を製作し、該母材をマトリクス状にカットして前記補強用金属板を製作する工程を備えたこと、を特徴とする請求項7に記載の回路基板の製造方法。

【請求項9】

コア金属材と該コア金属材の少なくとも一主面に表面金属材を設けた帯状の母材を製作し、該母材を所定寸法にカットして前記補強用金属板を製作する工程を備えたこと、を特徴とする請求項7に記載の回路基板の製造方法。

【請求項10】

コンタクトピンと回路基板に設けられた表面電極との接続構造であって、

前記表面電極には補強用金属板が溶接にて固着されており、

前記コンタクトピンは前記補強用金属板を介して前記表面電極に電気的に接続されること、

を特徴とする接続構造。

【請求項1】

基板の表面に形成された複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極には、補強用金属板が溶接にて固着されていること、

を特徴とする回路基板。

【請求項2】

前記補強用金属板は、コア金属材と、該コア金属材の少なくとも前記表面電極側に設けられた表面金属材とからなること、を特徴とする請求項1に記載の回路基板。

【請求項3】

前記コア金属材はCu又はNiを主成分とし、前記表面金属材はAuを主成分とすること、を特徴とする請求項2に記載の回路基板。

【請求項4】

前記表面金属材は前記コア金属材の表裏主面に設けられていること、を特徴とする請求項2又は請求項3に記載の回路基板。

【請求項5】

前記補強用金属板は、コンタクトピンの接触を受ける表面電極にのみ固着されていること、を特徴とする請求項1ないし請求項4のいずれかに記載の回路基板。

【請求項6】

前記基板はフレキシブル基板であること、を特徴とする請求項1ないし請求項5のいずれかに記載の回路基板。

【請求項7】

複数の表面電極を有する基板を準備する工程と、

前記複数の表面電極のうち、少なくともコンタクトピンの接触を受ける表面電極に、補強用金属板を溶接にて固着する工程と、

を備えたことを特徴とする回路基板の製造方法。

【請求項8】

コア金属材と該コア金属材の少なくとも一主面に表面金属材を設けた板状の母材を製作し、該母材をマトリクス状にカットして前記補強用金属板を製作する工程を備えたこと、を特徴とする請求項7に記載の回路基板の製造方法。

【請求項9】

コア金属材と該コア金属材の少なくとも一主面に表面金属材を設けた帯状の母材を製作し、該母材を所定寸法にカットして前記補強用金属板を製作する工程を備えたこと、を特徴とする請求項7に記載の回路基板の製造方法。

【請求項10】

コンタクトピンと回路基板に設けられた表面電極との接続構造であって、

前記表面電極には補強用金属板が溶接にて固着されており、

前記コンタクトピンは前記補強用金属板を介して前記表面電極に電気的に接続されること、

を特徴とする接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−44008(P2012−44008A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184504(P2010−184504)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(592219684)株式会社イー・ピー・アイ (21)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(592219684)株式会社イー・ピー・アイ (21)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]