回路基板、電子デバイス、電子機器、及び回路基板の製造方法

【課題】単層絶縁基板に貫通孔を形成し、この貫通孔の内壁に成膜する金属膜の密着度をあげ、小型、低背化した電子部品用の容器、これを用いた電子デバイスを得る。

【解決手段】回路基板1は、単層絶縁基板10と、貫通孔15と、単層絶縁基板の両主面に設けた配線導体20a、20bと、を備えた回路基板である。貫通孔15は、単層絶縁基板の両主面に形成した第1の凹部15aと、第2の凹部15bと、両凹部間を連通させる貫通部15cと、を有している。第1の凹部15aと第2の凹部15bとの重なる部分の開口面積が、両凹部の何れか大きい方の開口面積の1/2以下であり、第1及び第2の凹部15a、15b、及び貫通部15cの夫々の内壁面は、金属膜16が形成されている。

【解決手段】回路基板1は、単層絶縁基板10と、貫通孔15と、単層絶縁基板の両主面に設けた配線導体20a、20bと、を備えた回路基板である。貫通孔15は、単層絶縁基板の両主面に形成した第1の凹部15aと、第2の凹部15bと、両凹部間を連通させる貫通部15cと、を有している。第1の凹部15aと第2の凹部15bとの重なる部分の開口面積が、両凹部の何れか大きい方の開口面積の1/2以下であり、第1及び第2の凹部15a、15b、及び貫通部15cの夫々の内壁面は、金属膜16が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板、容器、及び電子デバイスに関し、特に単層絶縁基板を用いた回路基板、容器、及び電子デバイス関する。

【背景技術】

【0002】

圧電振動子、中でもATカット水晶振動子は、その振動モードが厚みすべり振動であり、小型化、高周波数化に適し、且つ周波数温度特性が優れた三次曲線を有するので、電子機器等の多方面で使用されている。近年は圧電振動子の更なる小型化、低背化が強く要求されている。

特許文献1には、表面実装容器とこれを用いた水晶デバイスが開示されている。この水晶デバイスは、励振電極を有する水晶振動素子と、表面に素子搭載用の電極パッド、裏面に実装端子を有する単層基板と、逆凹状の蓋部材と、を備えている。

蓋部材の開口端面が接合される単層基板の周縁部に貫通孔が設けられ、Auメッキによる封止金属が埋設される。封止剤としてのガラスは、蓋部材の開口端面に予め粉末状として塗着され、加熱溶融によって単層基板に接合される。封止金属が埋設された貫通孔上には封止剤としてのガラスが覆い、密閉が確実になると開示されている。

【0003】

また、特許文献2には、表面実装用の水晶振動子が開示されている。この表面実装水晶振動子は実装基板と、逆凹状の蓋部材と、水晶振動素子とを備えている。実装基板は、シリコン基板の表面の両側の端部寄りに、素子搭載用の電極パッド(金属膜と金属板からなる)を有する。内壁面に金属膜が成膜された貫通孔が実装基板内部を貫通し、表面に形成された電極パッドと、裏面に形成された外部端子とを接続している。実装基板の周縁部にパイレックス(登録商標)ガラス等からなる蓋部材を当接させ、加熱しながら負電圧を印加して陽極接合により実装基板と蓋部材とを気密封止する。この容器は、従来の積層セラミック容器よりも蓋部材の開口部の枠幅を小さくでき、容器の内底面の面積を広げられるので、大きな水晶振動素子を使用できると開示されている。

【0004】

特許文献3には、表面実装型水晶振動子が開示されている。水晶振動子は、絶縁基板と、水晶振動素子と、蓋部材と、を備えている。絶縁基板(セラミックベース)の表面の両端部寄りに対向してAgPd合金の水晶保持端子が設けられ、裏面の角隅部には実装端子が形成されている。水晶保持端子の端部から夫々最短の角部に向けて引出端子が形成され、キャスタレーション電極(スルー端子)に接続される。水晶振動素子は、水晶保持端子の端部に導電性接着剤を塗布して接続される。

蓋部材は、金属製で逆凹状をしており、開口端面がL字状に折曲している。絶縁基板の表面の周縁に絶縁性の封止材(樹脂やガラス)塗布し、絶縁基板と蓋部材とを気密封止する。封止材は、絶縁性で、且つ接合性のある樹脂により、絶縁基板上に蓋部材を固着させると共に、蓋部材の開口面が引出端子等に接触しないように構成すると開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−179456公報

【特許文献2】特開2004−166006公報

【特許文献3】特開2011−124978公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の容器は、単層基板の周縁部に貫通孔を設け、封止金属を埋設するので、工数が掛かりコストアップになる虞がある。また、特許文献2に開示の容器は、実装基板として、シリコン基板を用いるので容器が高価になる虞がある。また、実装基板と蓋部材との封止に陽極接合を用いるので、接合の工数が掛りコストアップの虞があるという問題があった。また、特許文献1、2の容器は共にストレートなビア電極を用いているので、実装端子を設ける位置の自由度が少ないという問題があった。また、特許文献3の容器では、水晶保持端子の端部から夫々最短の角部に向けて引出端子を引き出さなければならず、絶縁基板の主面が有効に活用できないという虞があった。

そこで、小型化、低背化した容器において、内部の底面を広く活用すべく、図14(a)の断面図に示すようにセラミック製絶縁基板10にレーザー光を照射し、貫通孔12を形成すると、貫通孔12の内壁面にガラス質の層14が形成される。このガラス質の層14の上に、図14(b)の断面図に示すように、金属膜16を成膜して回路基板を製作すると、絶縁基板10と金属膜16との密着性が弱くなるという問題があった。

本発明は上記問題を解決するためになされたもので、貫通孔の内壁面に成膜した金属膜の密着性を高めると共に、小型化・低背化し内部底面を広く活用できる容器と、これを用いた圧電振動子、電子デバイスを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]本発明に係る回路基板は、単層絶縁基板の2つの主面に夫々設けた配線導体と、前記単層絶縁基板の一方の主面に形成した第1の凹部と、他方の主面に前記第1の凹部と平面視で部分的に重なるように形成した第2の凹部と、前記第1の凹部と前記第2の凹部の一部が連通している貫通部と、前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に形成されていて、前記2つの配線導体を電気的に接続している貫通配線と、を備えていることを特徴とする回路基板である。

【0009】

この構成によれば、単層絶縁基板の厚さ方向に形成した貫通孔の一方の主面の第1の凹部の開口部の中心線と、他方の主面の第2の凹部の開口部の中心線は偏心させて形成したので、単層絶縁基板に対する金属膜の密着強度が改善されるという効果がある。更に、一方の主面に形成する配線導体の位置と、他方の主面に形成する配線導体の位置との自由度が増すという効果がある。

【0010】

[適用例2]また、回路基板は、前記貫通部が、前記貫通配線により塞がれていることを特徴とする適用例1に記載の回路基板である。

【0011】

この構成によれば、単層絶縁基板に形成した貫通孔の貫通部が塞がれているので、表裏面の非連通性を要求する回路基板に適用でいるという効果がある。

【0012】

[適用例3]本発明に係る電子デバイスは、適用例1又は2に記載の回路基板と、該回路基板に固定されて該回路基板との間に電子部品を収納する電子部品収納空所を形成する蓋部材と、を備えていることを特徴とする電子デバイスである。

【0013】

この構成によれば、例えば適用例2に記載の回路基板を底板として容器を構成すると、回路基板は単層絶縁基板であるので低背化には最適であり、表裏面の導通に貫通孔の貫通部を密封した(塞いだ)クランク状の内部導体を用いるので、表面の素子搭載用の電極パッド(第1の電極パッド)の位置と、裏面の実装端子の位置とを、ある範囲内で自由に設定できり、容器内部の底面を有効に活用でき、大きな圧電素子を収容できるという効果がある。

【0014】

[適用例4]本発明に係る電子機器は、適用例3に記載の前記電子デバイスを備えていることを特徴とする電子機器である。

【0015】

この構成によれば、小型で低背化した電子機器が構成できるという効果がある。

【0016】

[適用例5]本発明に係る回路基板の製造方法は、回路基板の製造方法であって、2つの主面に夫々配線導体が設けられた単層絶縁基板を準備する準備工程と、前記単層絶縁基板の一方の主面に第1の凹部を形成する第1の工程と、前記単層絶縁基板の他方の主面に前記第1の凹部と平面視で部分的に重なるように第2の凹部を形成する第2の工程と、前記第1の凹部と前記第2の凹部の一部が連通するように貫通部を形成する第3の工程と、前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に、前記2つの配線導体を電気的に接続するように貫通配線を形成する工程と、を含んでいることを特徴とする回路基板の製造方法である。

【0017】

この製造方法によれば、単層絶縁基板の厚さ方向にクランク状の貫通孔が形成され、且つ貫通孔の内壁面に金属膜が成膜されているので、回路基板の表裏に設ける配線導体の表裏に位置に自由度ができ、小型化、低背化に適した回路基板が構成できるという効果がある。

【0018】

[適用例6]また、回路基板の製造方法は、前記第1、第2、及び第3の工程において、レーザー光を用いて前記第1、第2の凹部及び前記貫通部を形成することを特徴とする適用例5に記載の回路基板の製造方法である。

【0019】

この製造方法によれば、レーザー光を用いて第1、第2の凹部、及び貫通部からなる貫通孔を形成するので、貫通孔の形状をある程度自由に構成できるので、小型化、低背化に適した回路基板が構成できるという効果がある。

【0020】

[適用例7]また、回路基板の製造方法は、前記第1、第2の工程において、型を用いて前記凹部を形成し、第3の工程において前記レーザー光を用いて前記貫通部を形成することを特徴とする適用例5に記載の回路基板の製造方法である。

【0021】

この製造方法によれば、金型を用いて回路基板に凹部を形成し、未貫通部分をレーザー光を用いて貫通させるので、製造コストを低減できるという効果がある。

【0022】

[適用例8]また、回路基板の製造方法は、前記第1、第2、及び第3の工程のうち少なくとも1つの工程の後に、前記貫通孔内面をサンドブラストを用いて研削加工することを特徴とする適用例6又は7に記載の回路基板の製造方法である。

【0023】

この製造方法によれば、貫通孔内面をサンドブラストを用いて研削加工するので、回路基板と金属膜の密着性が改善されるという効果がある。

【図面の簡単な説明】

【0024】

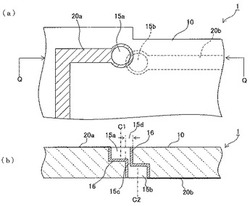

【図1】本発明の実施形態に係る回路基板1の構成を示す概略図であり、(a)は平面図であり、(b)は(a)のQ−Q断面図。

【図2】(a)は貫通部を金属膜で密閉した回路基板の断面図であり、(b)は第1、及び第2の凹部と貫通部に導電材を充填した回路基板の断面図。

【図3】(a)〜(e)は単層絶縁基板に内部導体を形成する工程を順に示した断面図。

【図4】(a)〜(c)は単層絶縁基板に内部導体を形成する他の方法を工程順に示した断面図。

【図5】(a)〜(c)は単層絶縁基板に内部導体を形成する他の方法を工程順に示した断面図。

【図6】(a)は容器2の蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図であり、(c)は底面図、(d)は容器2の変形例の断面図。

【図7】圧電振動子3の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図8】座標軸と切断角度を説明する図。

【図9】(a)は圧電振動素子の平面図であり、(b)は(a)のQ−Q断面図。

【図10】電子デバイス4の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図11】電子デバイス5の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図12】電子デバイス6の構成を示す断面図。

【図13】本発明に係る電子機器の模式図。

【図14】(a)は単層絶縁基板にレーザー光でスルーホールを形成した断面図であり、(b)は(a)のスルーホールの壁面に金属膜を形成した断面図。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明の一実施形態に係る回路基板1の構成を示す概略図であり、同図(a)は回路基板1の平面図であり、同図(b)は(a)のQ−Q断面図である。

回路基板1は、平板状の単層絶縁基板10と、単層絶縁基板10を厚さ方向へ貫通する貫通孔15と、単層絶縁基板10の第1の主面(表面)に設けられた第1の配線導体20a、及び第1の主面の反対側の第2の主面(裏面)に設けられた第2の配線導体20bと、を備えた電子素子等を搭載する回路基板である。

厚さ方向に貫通して形成された貫通孔15は、単層絶縁基板10の第1の主面(表面)に形成した第1の凹部15aと、第1の凹部15aと一部15dが対向した状態で第2の主面に形成された第2の凹部15bと、第1の凹部15aと第2の凹部間15bとを連通する貫通部15cと、を有している。

【0026】

回路基板1は、第1の主面に形成された第1の凹部15aの一部と、第2の主面に形成された第2の凹部15bの一部との対向した重なる部分15dの開口面積が、第1、又は第2の凹部15a、15bの何れか大きい方の開口面積の1/2以下である。そして、第1、及び第2の凹部15a、15bと、貫通部15cとの夫々の内壁面は、スパッタリング等の手段を用いて金属膜16が形成され、第1の凹部15aの内壁面に形成された金属膜16は、第1の配線導体20aと導通接続し、第2の凹部15bの内壁面に形成された金属膜16は、第2の配線導体20bと導通接続している。つまり、第1の凹部15aの中心線C1に対し、第2の凹部15bの中心線C2は一致しておらず、両凹部15a、15bの重なった部分15dに貫通部15cが形成されている。図1(a)の実施形態例では第1、及び第2の凹部15a、15bの開口面の形状が円形である場合を例示したが、楕円形、長方形、正方形であってもよい。

【0027】

図2(a)は図1に示す回路基板1の変形例であって、例えば電子部品を収容する容器の底板として用いるときの回路基板1の断面図であり、貫通部15cの金属膜16を厚くすることにより貫通部15cが塞がれ(密閉され)、単層絶縁基板10の第1の主面(表面)と第2の主面(裏面)とは非連通状態になっている。回路基板1の平面図は、図1(a)に示す平面図とほぼ同様であるので省略する。また、図2(b)も図1に示す回路基板1の変形例の断面図であり、第1、及び第2の凹部15a、15bと貫通部15cとが導電材17で充填され、単層絶縁基板10の第1の主面(表面)と第2の主面(裏面)とは、非連通状態になっている。ここで、貫通孔15が金属膜16、又は導電材17で充填された部分を内部導体18という。

【0028】

図3は単層絶縁基板10に貫通孔15を形成する方法の一例を示す縦断面図である。図3(a)に示すように、単層絶縁基板10の第1の主面(表面)にレーザー光を照射し、所定の大きさで所定の深さの第1の凹部15aを形成する。次に第2の主面(裏面)に第1の凹部15aの中心線から位置をずらしてレーザー光を照射し、所定の開口面積で所定の深さの第2の凹部15bを形成する。この際、両凹部15a、15bの一部が重なるように各凹部の開口面積、開口形状を選定する。次に、図3(b)に示すように第1の凹部15aと第2の凹部15bの対向する部分、即ち重なった部分15dをレーザー光により削りとり、貫通部15cを形成する。つまり、第1の凹部15aと第2の凹部15bとは、単層絶縁基板10の面方向に重なった部分15dを有するように両者の中心線C1、C2をずらして形成されている。また、第1、及び第2の凹部15a、15bの夫々の深さD1、D2を加算した深さは、単層絶縁基板10の厚みTよりも小さくなるようにする。このため、両凹所間には未貫通部分15dが残る。図3(b)に示した断面図では、第1、及び第2の凹部15a、15bの間にある未貫通部分15dの全てをレーザー光により除去したが、重なった部分の一部のみを除去して貫通部15cを形成してもよい。

【0029】

レーザー光を用いて単層絶縁基板10に第1、及び第2の凹部15a、15bと貫通孔15cとを形成すると、それらの内壁面には薄いガラス質が形成される。このガラス質を残したまま内壁面に金属膜16を形成すると、ガラス質と金属膜16との密着性、及び接合力が弱いために金属膜16が剥離しやすくなる、という問題が起きる。単層絶縁基板10が薄板になれば、なお剥離しやすくなる。この密着性、接合力の低下という不具合を改善するために本発明では、単層絶縁基板10を厚さ方向に直線的に貫通するストレートの貫通孔を形成するのではなく、単層絶縁基板10の厚さ方向にクランク状の貫通孔15を形成した。貫通孔15の内壁面と金属膜16との接合面積が増えることや、単層絶縁基板10の板厚方向との交差する面においても金属膜16が接合することで、金属膜16全体の接合力が増し、金属膜16の剥離を防止できる。更に、密着強度を改善するには、貫通孔15の内壁面に形成されるガラス質を、例えばサンドブラスト等の手段を用いて研削すればより密着性は改善される。

【0030】

次に、図3(c)に示すように貫通孔15の内壁面に、真空蒸着法、スパッタリング法、イオンプレーティング法等の手段を用いて金属膜16を形成する。一般的な回路基板では貫通部15cが空いたままでもよいが、電子素子等を収容する容器の底板として用いる場合は、第1の主面(表面)と、これと反対側の第2の主面(裏面)とは非連通状態である必要がある。このような用途には、図3(d)の断面図に示すように、貫通部15cを金属膜16で塞いだ(密閉した)回路基板1が好ましい。また、図3(e)に示すように、第1、及び第2の凹部15a、15bと貫通部15cとを、導電材17で密封した回路基板1を構成してもよい。

【0031】

また、単層絶縁基板10に貫通孔15を形成する他の方法は、図4(a)に示すように、まず単層絶縁基板10の第1の主面(表面)に所定の開口面積で所定の深さの第1の凹部15aを、レーザー光を用いて形成する。次に、図4(b)の破線で示すように、第1の主面(表面)の反対側の第2の主面(裏面)に、所望の開口面積で所定の深さの第2の凹部15bをレーザー光で形成する。このとき第1の凹部15aの中心線C1に対し、第2の凹部15bの中心線C2を位置ずれさせるが、両凹部15a、15bが一部重なるようにする。更に、第1、及び第2の凹部15a、15bの夫々の深さD1、D2を加算した深さDが、単層絶縁基板10の厚さTより大きくなるように設定する。このように設定すると、第1、及び第2の凹部15a、15bの重なった部分に貫通部15cが形成される。貫通孔15の内壁面に形成されるガラス質を、サンドブラスト法を用いて除去するのは図3で説明した通りである。また、ガラス質を除去した後の第1、及び第2の凹部15a、15bの内壁面と、貫通部15cの内壁面とに夫々金属膜16を成膜するのも、図3の場合と同様である。

【0032】

また、単層絶縁基板10に貫通孔15を作る他の方法としては、セラミックグリーンシートの段階で、このセラミックグリーンシートを2つのローラーの間を通過させる際に両ローラーの周面に設けた凸部によって貫通孔(凹部15a、15b)を形成する方法を挙げることができる。即ち、2つのローラーを周面が近接するように対向配置した状態でローラー間にセラミックグリーンシートを通過させることにより、ローラー周面に形成した凸部によって貫通孔をパンチング形成する。この工程を経ることにより、図5(a)に示すように表裏面に互いに中心線がずれた第1、及び第2の凹部15a、15bを形成する。次に、このセラミックグリーンシートを、次段に配置した貫通部形成用のローラー対間を通過させる。即ち、一方のローラーの周面に針状の突起を設けたローラーと、このローラーと対向配置した他のローラー間にこのセラミックグリーンシートを通過させる際に、第1、及び第2の凹部15a、15bの面方向に重なった部分に、針状の突起によって貫通部15cを形成する。このグリーンシートの表裏面に第1、及び第2の配線導体20a、20bをスクリーン印刷し、貫通孔15(第1、及び第2の凹部15a、15bと貫通部15c)にビア電極ペーストを充填し、高温で焼成して回路基板を構成してもよい。

【0033】

図1〜図5の実施形態に示すように、単層絶縁基板10の厚さ方向に形成した貫通孔15の一方の主面(第1の主面)の第1の凹部15aの開口部の中心線と、他方の主面(第2の主面)の第2の凹部15bの開口部の中心線とは位置をずらしているので、内部導体はクランク状になり、単層絶縁基板10に対する金属膜16の密着強度が改善されるという効果がある。更に、一方の主面(第1の主面)に形成する配線導体20aの位置と、他方の主面(第2の主面)に形成する配線導体20bの位置との自由度が増し、小型化に効果がある。

更に単層絶縁基板に形成した貫通孔15の貫通部15cが塞がれているので、表裏面(第1の主面と第2の主面)の非連通性を要求する回路基板に適用できるという効果がある。

【0034】

図6は、本発明に係る実施形態の電子部品用の容器2の構成を示す概略図であり、同図(a)は平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。容器2は、図2に示した、単層絶縁基板30の内部にクランク状の内部導体18が形成された回路基板1と、回路基板1の表部空間を覆う蓋部材38と、を備えている。回路基板1を容器の底板として用いるので、回路基板の第1の主面(表面)と第2の主面(裏面)とは、非連通状態となっている必要がある。回路基板1は、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って併置された一対の第1の電極パッド34a、34bを有している。更に、第1の主面の反対側の第2の主面(裏面)の角隅部には、主配線基板(マザーボード)と接続するための実装端子32a、32b、32c、32dが設けられている。一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、図3で説明した貫通孔15に導電材17を充填した内部導体18により導通接続されている。また、実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

【0035】

蓋部材38は、平板状の金属板をプレス加工機で逆凹状(逆椀状)に加工するので開口側周縁(裾部)には外へ向けて張り出した鍔部38aが形成される。シールリング36に蓋部材38を載置し、レーザー光を照射して蓋部材38の鍔部38aを溶融させて気密封止する。このように、クランク状に折り曲がった内部導体18を用いることにより、回路基板1の単層絶縁基板30と内部導体18の密着度が強化されると共に、回路基板1の第1の主面(表面)と、第2の主面(裏面)とが効率的に活用できる。つまり、第1の電極パッドを設ける位置、配線パタンの引き回し、実装端子を設ける位置の選択自由度(レイアウト自由度)が大きくなるという利点がある。

図6(d)は容器2の変形例であり、蓋部材38がセラミック、ガラス等の非金属で逆椀状に構成されている。この場合には、単層絶縁基板30の上面周縁にガラス部材を塗布し、このガラス部材を溶融して蓋部材38を固着する。蓋部材の内側はメタライズ加工を施す場合がある。

【0036】

例えば、図2(a)、(b)に示す回路基板1を底板として、図6の実施形態のように電子素子を収容する容器2を構成すると、回路基板1は薄肉の単層絶縁基板10であるので低背化には最適であり、単層絶縁基板10の表裏面の導通に、貫通孔15の貫通部15cを密封した(塞いだ)クランク状の内部導体18を用いるので、表面の第1の電極パッド(素子搭載用の電極パッド)の位置と、裏面の実装端子32b、32cの位置とを、ある範囲内で自由に設定できり、容器2内部の底面を有効に活用でき、大きな圧電素子を収容できるという効果がある。

【0037】

図7は、本発明に係る実施形態の圧電振動子3の構成を示す概略図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。圧電振動子3は、圧電振動素子40と、圧電振動素子40を収容する容器2と、を備えている。容器2は、図6に説明したように、回路基板1と蓋部材38とを有している。図7の実施形態例に用いられる圧電振動素子40には、例えばATカット水晶振動素子がある。水晶等の圧電材料は三方晶系に属し、図8に示すように互いに直交する結晶軸X、Y、Zを有する。X軸、Y軸、Z軸は、夫々電気軸、機械軸、光学軸と呼称される。ATカット水晶基板42は、XZ面をX軸の回りに角度θだけ回転させた平面に沿って、水晶から切り出された平板である。ATカット水晶基板42の場合は、θは略35°15′である。なお、Y軸及びZ軸もX軸の周りにθ回転させて、夫々Y’軸、及びZ’軸とする。従って、ATカット水晶基板42は、直交する結晶軸X、Y’、Z’を有する。ATカット水晶基板12は、厚み方向がY’軸であって、Y’軸に直交するXZ’面(X軸及びZ’軸を含む面)が主面であり、厚みすべり振動が主振動として励振される。ATカット以外にカットアングルは異なるが、例えばBTカット等も用いることができる。

【0038】

即ち、図7に示す圧電基板42の一例は、図8に示すようにX軸(電気軸)、Y軸(機械軸)、Z軸(光学軸)からなる直交座標系のX軸を中心として、Z軸をY軸の−Y方向へ傾けた軸をZ’軸とし、Y軸をZ軸の+Z方向へ傾けた軸をY’軸とし、X軸とZ’軸に平行な面で構成され、Y’軸に平行な方向を厚みとするATカット水晶基板からなる。

【0039】

ATカット水晶基板の外形形状は、一般的にX軸方向を長手方向とする矩形状であり、共振周波数はY’軸方向の厚さに依存する。周波数が高く、X辺比(X/t、XはX軸方向の長さ、tは厚さ)、又はZ辺比(Z/t、ZはZ’軸方向の長さ)が大きい場合には、図7に示すように、平板形状の水晶基板42が用いられる。また、周波数が低く、X辺比(X/t)、又はZ辺比(Z/t)が小さい場合には、メサ型水晶基板(周辺部に比べ中央部を厚くした水晶基板)42が用いられる。図9はメサ型水晶振動素子の一例であり、同図(a)は平面図であり、同図(b)はQ−Q断面図である。

メサ型水晶基板42は、その中央に位置し主たる振動領域となる励振部43と、励振部43より薄肉で励振部43の周縁に沿って形成された従たる振動領域となる周辺部44と、を有している。つまり、振動領域は、励振部43と、周辺部44の一部に跨っている。図9に示す例では、圧電基板42の長手方向(図中横方向)には2段の段差があり、短手方向(図中縦方向)には図9(b)に示すように1段の段差が形成されたメサ型圧電基板を用いた圧電振動素子40の例である。

圧電振動素子40は、水晶基板42の励振部43の表裏に励振電極45a、45bが形成され、励振電極45a、45bの夫々から水晶基板42の端部に設けた端子電極48a、48bに向かって延びるリード電極46a、46bが形成されている。

励振電極45a、45bに交番電圧を印加すると、水晶振動素子40は固有の振動モード、例えばATカット水晶の場合は厚みすべりモードが励振される。

【0040】

図7に示す圧電振動子3の構成手順としては、容器2を構成する回路基板1の第1の主面に形成した一対の第1の電極パッド34a、34bに導電性接着剤49を塗布し、その上に予め用意した、図9に示すような圧電振動素子40を載置し、軽く押さえる。これを乾燥炉に入れて所定の温度で所定の時間加熱して導電性接着剤49の乾燥と、圧電振動素子40のアニールを行った後、真空中、又は不活性ガスの雰囲気中で、回路基板1の上部周縁に形成したシールリング36に蓋部材38を溶接し、気密封止して圧電振動子3を完成する。CI値(クリスタルインピーダンス値)の小さな圧電振動子3が要求される場合は、容器2(回路基板1と蓋部材38)の内部を真空にする方がよい。また、規格により窒素N2等の不活性ガスを用いる場合がある。

圧電振動子3は、単層絶縁基板10の内部にクランク状の内部導体18を形成した回路基板1を用いて容器2を用いているので、第1の電極パッド34a、34bの設ける位置に自由度がある。つまり、容器2の内底面が広がり、より大きな圧電振動素子40を収容することが可能となる。

【0041】

図10は、本発明に係る実施形態の電子デバイス4の構成を示す概略図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。電子デバイス4は、周波数を決める圧電振動素子40と、電子素子22と、圧電振動素子40及び電子素子22を収容する容器2と、を備えている。容器2は、既に説明したように、回路基板1と、回路基板1上に該回路基板上に搭載される電子素子を収納する収納空間を形成する蓋部材38と、を備えている。

回路基板1には、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って一対の第1の電極パッド34a、34bが形成されている。更に、第1の主面(表面)の長手方向の他方の端部寄りに短手方向に沿って一対の第2の電極パッド35a、35bが形成されている。第1の主面の反対側の第2の主面(裏面)の角隅部には、実装端子32a、32b、32c、32dが設けられている。

一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、クランク状の内部導体18(破線の円内に拡大して示す)により導通接続されている。一対の第2の電極パッド35a、35bと、実装端子32b、32dとは、内部導体18により導通接続されている。実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

蓋部材38は一例として、既に説明したように金属板を逆凹状(逆椀状)にプレス加工した蓋が用いられる。

【0042】

容器2の回路基板1の一対の第1の電極パッド34a、34b上には、導電性接着剤49を介して圧電振動素子40の一対の端子電極48a、48bが接着、固定されている。つまり、励振電極45a、45bは第1の電極パッド34a、34bを経由して実装端子32a、32bと導通接続している。更に、回路基板1の一対の第2の電極パッド35a、35b上には、導電性接着剤49を介して電子素子(例えば感温部品)22の一対の端子電極22a、22bが接着、固定されている。電子素子(例えば感温部品)22は第2の電極パッド35a、35bを介して実装端子32c、32dと導通接続され、一方の実装端子、例えば32cは主回路基板上で接地される場合が多い。また、実装端子32cは内部導体18によりシールリング36と導通接続され、実装端子32cを接地することにより、蓋部材38は接地され、シールド効果を有するようになる。電子素子22の一例としては、温度変化に応じて物理量、例えば電気抵抗が変わるサーミスタ等を用いる。サーミスタ22の電気抵抗の変化を外部回路で検出し、サーミスタ22の温度が測定される。この温度から圧電振動素子40の温度を推測でき、外部回路により圧電振動素子40の周波数が補償される。

【0043】

図10に示す実施形態のように、圧電振動子4の容器2の内底面に、電子素子22を収容したので、例えば電子素子として感温素子を用いれば、外部の発振回路、及び温度補償回路に接続することにより、温度補償型圧電発振器が構成できるという効果がある。

【0044】

図11は、本発明に係る実施形態の電子デバイス5の構成を示す概略図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。電子デバイス5は、周波数を決める圧電振動素子40と、圧電振動素子40を発振させ、且つ発振した周波数を補償するIC部品24と、圧電振動素子40、及びIC部品24を収容する容器2と、を備えている。容器2は、底板となる回路基板1と、回路基板1上に該回路基板上に搭載される電子素子を収納する収納空間を形成する蓋部材38と、を備えている。

回路基板1は、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って一対の第1の電極パッド34a、34bが形成されている。更に、第1の主面(表面)の中央の領域にはIC部品搭載用の第3の電極パッド37が形成され、第1の主面の周縁にはシールリング36が焼成されている。そして、第1の主面の反対側の第2の主面(裏面)の角隅部には、実装端子32a、32b、32c、32d、32eが設けられている。一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、図3で説明したクランク状の内部導体18により導通接続されている。第3の電極パッド37(複数)と、実装端子32e(複数)とは、内部導体18(複数)により導通接続されている。実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

【0045】

第3の電極パッド37(複数)とIC部品24の外部端子とは、例えば金属バンプ等を用いて熱圧着して接続されている。第1の電極パッド34a、34bは、第3の電極パッド37よりも高い位置に設けられているので、圧電振動素子40は、IC部品24の上方に離間して、導電性接着剤49を介して第1の電極パッド34a、34bに接着固定されている。回路基板1の第1の主面に形成されたシールリング36に蓋部材38を載置し、真空中、又は不活性ガスの雰囲気中で蓋部材38の鍔部38aにレーザー光を照射し、溶融、溶着させて気密封止する。本発明の回路基板1を用いて電子デバイス5を構成しているので、電子デバイス5の小型化、低背化が可能となり、且つ電子デバイス5の内部底面を有効に活用でき、大きな形状の圧電振動素子40を搭載することができる。また、シールリング36は内部導体18により実装端子32cと接続され、接地して用いられる場合が多い。

図11に示す実施形態のように電子デバイスを構成すると、小型で低背化した温度補償型圧電発振器が構成できるという効果がある。

【0046】

図12は本発明に係る実施形態の電子デバイス6の構成を示す断面図である。図11に示した電子デバイス5と異なる点は、IC部品24を容器2の外部に出し、回路基板1の第2の主面(裏面)に形成した第3の電極パッド37(複数)にIC部品24の外部端子を接続した点である、IC部品24を外部に出したため、IC部品24のスペースを確保するため、IC部品24の高さより寸法の大きな接続用導電部材26を、実装端子32b、32c等に導電材により接続固定している。接続用導電部材26は球形の金属ボール、表面を金属処理した樹脂製のボール等を用いる。また、必ずしも球形である必要はなく、円筒状、直方体状、立方体状であってもよい。

【0047】

図13は本発明に係る実施形態の電子機器7の構成を示す模式図である。電子機器7は、図7に示す圧電振動子3、図10、図11、図12に夫々示す電子デバイス4、電子デバイス5、電子デバイス6の何れか1つ、又は複数を含んで構成されている。

【0048】

図3〜図5に示すように、単層絶縁基板10の厚さ方向にクランク状の貫通孔15が形成され、且つ貫通孔15の内壁面に金属膜16が成膜されているので、回路基板1の表裏に設ける配線導体の位置の自由度が改善され、小型化、低背化に適した回路基板が構成できるという効果がある。

また、レーザー光を用いて図3〜図5に示す第1、第2の凹部15a、15b、及び貫通部15cからなる貫通孔15を形成するので、貫通孔15の形状をある程度自由に構成できるので、小型化、低背化に適した回路基板が構成できるという効果がある。

また、金型を用いて単層絶縁基板10に第1、第2の凹部15a、15bを形成し、未貫通部分をレーザー光を用いて貫通させるので、製造コストを低減できるという効果がある。また、貫通孔15内面をサンドブラストを用いて研削加工するので、回路基板と金属膜の密着性が改善されるという効果がある

【符号の説明】

【0049】

1…回路基板、2…容器、3…圧電振動子、4、5、6…電子デバイス、7…電子機器、10…単層絶縁基板、14…ガラス質層、15…貫通孔、15a…第1の凹部、15b…第2の凹部、15c…貫通部、16…金属膜、17…導電材、18…内部導体、20a…第1の配線導体、20b…第2の配線導体、22…感温部品、24…IC部品、26…端子用導電部材、30…容器、32a、32b、32c、32d…実装端子、34a、34b…第1の電極パッド、35a、35b…第2の電極パッド、36…シールリング、37…第3の電極パッド、38…蓋部材、40…圧電振動素子、42…圧電基板、43…励振部、44…周辺部、45a、45b…励振電極、46a、46b…リード電極、48a、48b…端子電極、49…導電性接着剤

【技術分野】

【0001】

本発明は、回路基板、容器、及び電子デバイスに関し、特に単層絶縁基板を用いた回路基板、容器、及び電子デバイス関する。

【背景技術】

【0002】

圧電振動子、中でもATカット水晶振動子は、その振動モードが厚みすべり振動であり、小型化、高周波数化に適し、且つ周波数温度特性が優れた三次曲線を有するので、電子機器等の多方面で使用されている。近年は圧電振動子の更なる小型化、低背化が強く要求されている。

特許文献1には、表面実装容器とこれを用いた水晶デバイスが開示されている。この水晶デバイスは、励振電極を有する水晶振動素子と、表面に素子搭載用の電極パッド、裏面に実装端子を有する単層基板と、逆凹状の蓋部材と、を備えている。

蓋部材の開口端面が接合される単層基板の周縁部に貫通孔が設けられ、Auメッキによる封止金属が埋設される。封止剤としてのガラスは、蓋部材の開口端面に予め粉末状として塗着され、加熱溶融によって単層基板に接合される。封止金属が埋設された貫通孔上には封止剤としてのガラスが覆い、密閉が確実になると開示されている。

【0003】

また、特許文献2には、表面実装用の水晶振動子が開示されている。この表面実装水晶振動子は実装基板と、逆凹状の蓋部材と、水晶振動素子とを備えている。実装基板は、シリコン基板の表面の両側の端部寄りに、素子搭載用の電極パッド(金属膜と金属板からなる)を有する。内壁面に金属膜が成膜された貫通孔が実装基板内部を貫通し、表面に形成された電極パッドと、裏面に形成された外部端子とを接続している。実装基板の周縁部にパイレックス(登録商標)ガラス等からなる蓋部材を当接させ、加熱しながら負電圧を印加して陽極接合により実装基板と蓋部材とを気密封止する。この容器は、従来の積層セラミック容器よりも蓋部材の開口部の枠幅を小さくでき、容器の内底面の面積を広げられるので、大きな水晶振動素子を使用できると開示されている。

【0004】

特許文献3には、表面実装型水晶振動子が開示されている。水晶振動子は、絶縁基板と、水晶振動素子と、蓋部材と、を備えている。絶縁基板(セラミックベース)の表面の両端部寄りに対向してAgPd合金の水晶保持端子が設けられ、裏面の角隅部には実装端子が形成されている。水晶保持端子の端部から夫々最短の角部に向けて引出端子が形成され、キャスタレーション電極(スルー端子)に接続される。水晶振動素子は、水晶保持端子の端部に導電性接着剤を塗布して接続される。

蓋部材は、金属製で逆凹状をしており、開口端面がL字状に折曲している。絶縁基板の表面の周縁に絶縁性の封止材(樹脂やガラス)塗布し、絶縁基板と蓋部材とを気密封止する。封止材は、絶縁性で、且つ接合性のある樹脂により、絶縁基板上に蓋部材を固着させると共に、蓋部材の開口面が引出端子等に接触しないように構成すると開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−179456公報

【特許文献2】特開2004−166006公報

【特許文献3】特開2011−124978公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の容器は、単層基板の周縁部に貫通孔を設け、封止金属を埋設するので、工数が掛かりコストアップになる虞がある。また、特許文献2に開示の容器は、実装基板として、シリコン基板を用いるので容器が高価になる虞がある。また、実装基板と蓋部材との封止に陽極接合を用いるので、接合の工数が掛りコストアップの虞があるという問題があった。また、特許文献1、2の容器は共にストレートなビア電極を用いているので、実装端子を設ける位置の自由度が少ないという問題があった。また、特許文献3の容器では、水晶保持端子の端部から夫々最短の角部に向けて引出端子を引き出さなければならず、絶縁基板の主面が有効に活用できないという虞があった。

そこで、小型化、低背化した容器において、内部の底面を広く活用すべく、図14(a)の断面図に示すようにセラミック製絶縁基板10にレーザー光を照射し、貫通孔12を形成すると、貫通孔12の内壁面にガラス質の層14が形成される。このガラス質の層14の上に、図14(b)の断面図に示すように、金属膜16を成膜して回路基板を製作すると、絶縁基板10と金属膜16との密着性が弱くなるという問題があった。

本発明は上記問題を解決するためになされたもので、貫通孔の内壁面に成膜した金属膜の密着性を高めると共に、小型化・低背化し内部底面を広く活用できる容器と、これを用いた圧電振動子、電子デバイスを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]本発明に係る回路基板は、単層絶縁基板の2つの主面に夫々設けた配線導体と、前記単層絶縁基板の一方の主面に形成した第1の凹部と、他方の主面に前記第1の凹部と平面視で部分的に重なるように形成した第2の凹部と、前記第1の凹部と前記第2の凹部の一部が連通している貫通部と、前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に形成されていて、前記2つの配線導体を電気的に接続している貫通配線と、を備えていることを特徴とする回路基板である。

【0009】

この構成によれば、単層絶縁基板の厚さ方向に形成した貫通孔の一方の主面の第1の凹部の開口部の中心線と、他方の主面の第2の凹部の開口部の中心線は偏心させて形成したので、単層絶縁基板に対する金属膜の密着強度が改善されるという効果がある。更に、一方の主面に形成する配線導体の位置と、他方の主面に形成する配線導体の位置との自由度が増すという効果がある。

【0010】

[適用例2]また、回路基板は、前記貫通部が、前記貫通配線により塞がれていることを特徴とする適用例1に記載の回路基板である。

【0011】

この構成によれば、単層絶縁基板に形成した貫通孔の貫通部が塞がれているので、表裏面の非連通性を要求する回路基板に適用でいるという効果がある。

【0012】

[適用例3]本発明に係る電子デバイスは、適用例1又は2に記載の回路基板と、該回路基板に固定されて該回路基板との間に電子部品を収納する電子部品収納空所を形成する蓋部材と、を備えていることを特徴とする電子デバイスである。

【0013】

この構成によれば、例えば適用例2に記載の回路基板を底板として容器を構成すると、回路基板は単層絶縁基板であるので低背化には最適であり、表裏面の導通に貫通孔の貫通部を密封した(塞いだ)クランク状の内部導体を用いるので、表面の素子搭載用の電極パッド(第1の電極パッド)の位置と、裏面の実装端子の位置とを、ある範囲内で自由に設定できり、容器内部の底面を有効に活用でき、大きな圧電素子を収容できるという効果がある。

【0014】

[適用例4]本発明に係る電子機器は、適用例3に記載の前記電子デバイスを備えていることを特徴とする電子機器である。

【0015】

この構成によれば、小型で低背化した電子機器が構成できるという効果がある。

【0016】

[適用例5]本発明に係る回路基板の製造方法は、回路基板の製造方法であって、2つの主面に夫々配線導体が設けられた単層絶縁基板を準備する準備工程と、前記単層絶縁基板の一方の主面に第1の凹部を形成する第1の工程と、前記単層絶縁基板の他方の主面に前記第1の凹部と平面視で部分的に重なるように第2の凹部を形成する第2の工程と、前記第1の凹部と前記第2の凹部の一部が連通するように貫通部を形成する第3の工程と、前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に、前記2つの配線導体を電気的に接続するように貫通配線を形成する工程と、を含んでいることを特徴とする回路基板の製造方法である。

【0017】

この製造方法によれば、単層絶縁基板の厚さ方向にクランク状の貫通孔が形成され、且つ貫通孔の内壁面に金属膜が成膜されているので、回路基板の表裏に設ける配線導体の表裏に位置に自由度ができ、小型化、低背化に適した回路基板が構成できるという効果がある。

【0018】

[適用例6]また、回路基板の製造方法は、前記第1、第2、及び第3の工程において、レーザー光を用いて前記第1、第2の凹部及び前記貫通部を形成することを特徴とする適用例5に記載の回路基板の製造方法である。

【0019】

この製造方法によれば、レーザー光を用いて第1、第2の凹部、及び貫通部からなる貫通孔を形成するので、貫通孔の形状をある程度自由に構成できるので、小型化、低背化に適した回路基板が構成できるという効果がある。

【0020】

[適用例7]また、回路基板の製造方法は、前記第1、第2の工程において、型を用いて前記凹部を形成し、第3の工程において前記レーザー光を用いて前記貫通部を形成することを特徴とする適用例5に記載の回路基板の製造方法である。

【0021】

この製造方法によれば、金型を用いて回路基板に凹部を形成し、未貫通部分をレーザー光を用いて貫通させるので、製造コストを低減できるという効果がある。

【0022】

[適用例8]また、回路基板の製造方法は、前記第1、第2、及び第3の工程のうち少なくとも1つの工程の後に、前記貫通孔内面をサンドブラストを用いて研削加工することを特徴とする適用例6又は7に記載の回路基板の製造方法である。

【0023】

この製造方法によれば、貫通孔内面をサンドブラストを用いて研削加工するので、回路基板と金属膜の密着性が改善されるという効果がある。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態に係る回路基板1の構成を示す概略図であり、(a)は平面図であり、(b)は(a)のQ−Q断面図。

【図2】(a)は貫通部を金属膜で密閉した回路基板の断面図であり、(b)は第1、及び第2の凹部と貫通部に導電材を充填した回路基板の断面図。

【図3】(a)〜(e)は単層絶縁基板に内部導体を形成する工程を順に示した断面図。

【図4】(a)〜(c)は単層絶縁基板に内部導体を形成する他の方法を工程順に示した断面図。

【図5】(a)〜(c)は単層絶縁基板に内部導体を形成する他の方法を工程順に示した断面図。

【図6】(a)は容器2の蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図であり、(c)は底面図、(d)は容器2の変形例の断面図。

【図7】圧電振動子3の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図8】座標軸と切断角度を説明する図。

【図9】(a)は圧電振動素子の平面図であり、(b)は(a)のQ−Q断面図。

【図10】電子デバイス4の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図11】電子デバイス5の構成を示す、(a)は蓋部材を省略した平面図であり、(b)は(a)のQ−Q断面図。

【図12】電子デバイス6の構成を示す断面図。

【図13】本発明に係る電子機器の模式図。

【図14】(a)は単層絶縁基板にレーザー光でスルーホールを形成した断面図であり、(b)は(a)のスルーホールの壁面に金属膜を形成した断面図。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明の一実施形態に係る回路基板1の構成を示す概略図であり、同図(a)は回路基板1の平面図であり、同図(b)は(a)のQ−Q断面図である。

回路基板1は、平板状の単層絶縁基板10と、単層絶縁基板10を厚さ方向へ貫通する貫通孔15と、単層絶縁基板10の第1の主面(表面)に設けられた第1の配線導体20a、及び第1の主面の反対側の第2の主面(裏面)に設けられた第2の配線導体20bと、を備えた電子素子等を搭載する回路基板である。

厚さ方向に貫通して形成された貫通孔15は、単層絶縁基板10の第1の主面(表面)に形成した第1の凹部15aと、第1の凹部15aと一部15dが対向した状態で第2の主面に形成された第2の凹部15bと、第1の凹部15aと第2の凹部間15bとを連通する貫通部15cと、を有している。

【0026】

回路基板1は、第1の主面に形成された第1の凹部15aの一部と、第2の主面に形成された第2の凹部15bの一部との対向した重なる部分15dの開口面積が、第1、又は第2の凹部15a、15bの何れか大きい方の開口面積の1/2以下である。そして、第1、及び第2の凹部15a、15bと、貫通部15cとの夫々の内壁面は、スパッタリング等の手段を用いて金属膜16が形成され、第1の凹部15aの内壁面に形成された金属膜16は、第1の配線導体20aと導通接続し、第2の凹部15bの内壁面に形成された金属膜16は、第2の配線導体20bと導通接続している。つまり、第1の凹部15aの中心線C1に対し、第2の凹部15bの中心線C2は一致しておらず、両凹部15a、15bの重なった部分15dに貫通部15cが形成されている。図1(a)の実施形態例では第1、及び第2の凹部15a、15bの開口面の形状が円形である場合を例示したが、楕円形、長方形、正方形であってもよい。

【0027】

図2(a)は図1に示す回路基板1の変形例であって、例えば電子部品を収容する容器の底板として用いるときの回路基板1の断面図であり、貫通部15cの金属膜16を厚くすることにより貫通部15cが塞がれ(密閉され)、単層絶縁基板10の第1の主面(表面)と第2の主面(裏面)とは非連通状態になっている。回路基板1の平面図は、図1(a)に示す平面図とほぼ同様であるので省略する。また、図2(b)も図1に示す回路基板1の変形例の断面図であり、第1、及び第2の凹部15a、15bと貫通部15cとが導電材17で充填され、単層絶縁基板10の第1の主面(表面)と第2の主面(裏面)とは、非連通状態になっている。ここで、貫通孔15が金属膜16、又は導電材17で充填された部分を内部導体18という。

【0028】

図3は単層絶縁基板10に貫通孔15を形成する方法の一例を示す縦断面図である。図3(a)に示すように、単層絶縁基板10の第1の主面(表面)にレーザー光を照射し、所定の大きさで所定の深さの第1の凹部15aを形成する。次に第2の主面(裏面)に第1の凹部15aの中心線から位置をずらしてレーザー光を照射し、所定の開口面積で所定の深さの第2の凹部15bを形成する。この際、両凹部15a、15bの一部が重なるように各凹部の開口面積、開口形状を選定する。次に、図3(b)に示すように第1の凹部15aと第2の凹部15bの対向する部分、即ち重なった部分15dをレーザー光により削りとり、貫通部15cを形成する。つまり、第1の凹部15aと第2の凹部15bとは、単層絶縁基板10の面方向に重なった部分15dを有するように両者の中心線C1、C2をずらして形成されている。また、第1、及び第2の凹部15a、15bの夫々の深さD1、D2を加算した深さは、単層絶縁基板10の厚みTよりも小さくなるようにする。このため、両凹所間には未貫通部分15dが残る。図3(b)に示した断面図では、第1、及び第2の凹部15a、15bの間にある未貫通部分15dの全てをレーザー光により除去したが、重なった部分の一部のみを除去して貫通部15cを形成してもよい。

【0029】

レーザー光を用いて単層絶縁基板10に第1、及び第2の凹部15a、15bと貫通孔15cとを形成すると、それらの内壁面には薄いガラス質が形成される。このガラス質を残したまま内壁面に金属膜16を形成すると、ガラス質と金属膜16との密着性、及び接合力が弱いために金属膜16が剥離しやすくなる、という問題が起きる。単層絶縁基板10が薄板になれば、なお剥離しやすくなる。この密着性、接合力の低下という不具合を改善するために本発明では、単層絶縁基板10を厚さ方向に直線的に貫通するストレートの貫通孔を形成するのではなく、単層絶縁基板10の厚さ方向にクランク状の貫通孔15を形成した。貫通孔15の内壁面と金属膜16との接合面積が増えることや、単層絶縁基板10の板厚方向との交差する面においても金属膜16が接合することで、金属膜16全体の接合力が増し、金属膜16の剥離を防止できる。更に、密着強度を改善するには、貫通孔15の内壁面に形成されるガラス質を、例えばサンドブラスト等の手段を用いて研削すればより密着性は改善される。

【0030】

次に、図3(c)に示すように貫通孔15の内壁面に、真空蒸着法、スパッタリング法、イオンプレーティング法等の手段を用いて金属膜16を形成する。一般的な回路基板では貫通部15cが空いたままでもよいが、電子素子等を収容する容器の底板として用いる場合は、第1の主面(表面)と、これと反対側の第2の主面(裏面)とは非連通状態である必要がある。このような用途には、図3(d)の断面図に示すように、貫通部15cを金属膜16で塞いだ(密閉した)回路基板1が好ましい。また、図3(e)に示すように、第1、及び第2の凹部15a、15bと貫通部15cとを、導電材17で密封した回路基板1を構成してもよい。

【0031】

また、単層絶縁基板10に貫通孔15を形成する他の方法は、図4(a)に示すように、まず単層絶縁基板10の第1の主面(表面)に所定の開口面積で所定の深さの第1の凹部15aを、レーザー光を用いて形成する。次に、図4(b)の破線で示すように、第1の主面(表面)の反対側の第2の主面(裏面)に、所望の開口面積で所定の深さの第2の凹部15bをレーザー光で形成する。このとき第1の凹部15aの中心線C1に対し、第2の凹部15bの中心線C2を位置ずれさせるが、両凹部15a、15bが一部重なるようにする。更に、第1、及び第2の凹部15a、15bの夫々の深さD1、D2を加算した深さDが、単層絶縁基板10の厚さTより大きくなるように設定する。このように設定すると、第1、及び第2の凹部15a、15bの重なった部分に貫通部15cが形成される。貫通孔15の内壁面に形成されるガラス質を、サンドブラスト法を用いて除去するのは図3で説明した通りである。また、ガラス質を除去した後の第1、及び第2の凹部15a、15bの内壁面と、貫通部15cの内壁面とに夫々金属膜16を成膜するのも、図3の場合と同様である。

【0032】

また、単層絶縁基板10に貫通孔15を作る他の方法としては、セラミックグリーンシートの段階で、このセラミックグリーンシートを2つのローラーの間を通過させる際に両ローラーの周面に設けた凸部によって貫通孔(凹部15a、15b)を形成する方法を挙げることができる。即ち、2つのローラーを周面が近接するように対向配置した状態でローラー間にセラミックグリーンシートを通過させることにより、ローラー周面に形成した凸部によって貫通孔をパンチング形成する。この工程を経ることにより、図5(a)に示すように表裏面に互いに中心線がずれた第1、及び第2の凹部15a、15bを形成する。次に、このセラミックグリーンシートを、次段に配置した貫通部形成用のローラー対間を通過させる。即ち、一方のローラーの周面に針状の突起を設けたローラーと、このローラーと対向配置した他のローラー間にこのセラミックグリーンシートを通過させる際に、第1、及び第2の凹部15a、15bの面方向に重なった部分に、針状の突起によって貫通部15cを形成する。このグリーンシートの表裏面に第1、及び第2の配線導体20a、20bをスクリーン印刷し、貫通孔15(第1、及び第2の凹部15a、15bと貫通部15c)にビア電極ペーストを充填し、高温で焼成して回路基板を構成してもよい。

【0033】

図1〜図5の実施形態に示すように、単層絶縁基板10の厚さ方向に形成した貫通孔15の一方の主面(第1の主面)の第1の凹部15aの開口部の中心線と、他方の主面(第2の主面)の第2の凹部15bの開口部の中心線とは位置をずらしているので、内部導体はクランク状になり、単層絶縁基板10に対する金属膜16の密着強度が改善されるという効果がある。更に、一方の主面(第1の主面)に形成する配線導体20aの位置と、他方の主面(第2の主面)に形成する配線導体20bの位置との自由度が増し、小型化に効果がある。

更に単層絶縁基板に形成した貫通孔15の貫通部15cが塞がれているので、表裏面(第1の主面と第2の主面)の非連通性を要求する回路基板に適用できるという効果がある。

【0034】

図6は、本発明に係る実施形態の電子部品用の容器2の構成を示す概略図であり、同図(a)は平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。容器2は、図2に示した、単層絶縁基板30の内部にクランク状の内部導体18が形成された回路基板1と、回路基板1の表部空間を覆う蓋部材38と、を備えている。回路基板1を容器の底板として用いるので、回路基板の第1の主面(表面)と第2の主面(裏面)とは、非連通状態となっている必要がある。回路基板1は、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って併置された一対の第1の電極パッド34a、34bを有している。更に、第1の主面の反対側の第2の主面(裏面)の角隅部には、主配線基板(マザーボード)と接続するための実装端子32a、32b、32c、32dが設けられている。一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、図3で説明した貫通孔15に導電材17を充填した内部導体18により導通接続されている。また、実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

【0035】

蓋部材38は、平板状の金属板をプレス加工機で逆凹状(逆椀状)に加工するので開口側周縁(裾部)には外へ向けて張り出した鍔部38aが形成される。シールリング36に蓋部材38を載置し、レーザー光を照射して蓋部材38の鍔部38aを溶融させて気密封止する。このように、クランク状に折り曲がった内部導体18を用いることにより、回路基板1の単層絶縁基板30と内部導体18の密着度が強化されると共に、回路基板1の第1の主面(表面)と、第2の主面(裏面)とが効率的に活用できる。つまり、第1の電極パッドを設ける位置、配線パタンの引き回し、実装端子を設ける位置の選択自由度(レイアウト自由度)が大きくなるという利点がある。

図6(d)は容器2の変形例であり、蓋部材38がセラミック、ガラス等の非金属で逆椀状に構成されている。この場合には、単層絶縁基板30の上面周縁にガラス部材を塗布し、このガラス部材を溶融して蓋部材38を固着する。蓋部材の内側はメタライズ加工を施す場合がある。

【0036】

例えば、図2(a)、(b)に示す回路基板1を底板として、図6の実施形態のように電子素子を収容する容器2を構成すると、回路基板1は薄肉の単層絶縁基板10であるので低背化には最適であり、単層絶縁基板10の表裏面の導通に、貫通孔15の貫通部15cを密封した(塞いだ)クランク状の内部導体18を用いるので、表面の第1の電極パッド(素子搭載用の電極パッド)の位置と、裏面の実装端子32b、32cの位置とを、ある範囲内で自由に設定できり、容器2内部の底面を有効に活用でき、大きな圧電素子を収容できるという効果がある。

【0037】

図7は、本発明に係る実施形態の圧電振動子3の構成を示す概略図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。圧電振動子3は、圧電振動素子40と、圧電振動素子40を収容する容器2と、を備えている。容器2は、図6に説明したように、回路基板1と蓋部材38とを有している。図7の実施形態例に用いられる圧電振動素子40には、例えばATカット水晶振動素子がある。水晶等の圧電材料は三方晶系に属し、図8に示すように互いに直交する結晶軸X、Y、Zを有する。X軸、Y軸、Z軸は、夫々電気軸、機械軸、光学軸と呼称される。ATカット水晶基板42は、XZ面をX軸の回りに角度θだけ回転させた平面に沿って、水晶から切り出された平板である。ATカット水晶基板42の場合は、θは略35°15′である。なお、Y軸及びZ軸もX軸の周りにθ回転させて、夫々Y’軸、及びZ’軸とする。従って、ATカット水晶基板42は、直交する結晶軸X、Y’、Z’を有する。ATカット水晶基板12は、厚み方向がY’軸であって、Y’軸に直交するXZ’面(X軸及びZ’軸を含む面)が主面であり、厚みすべり振動が主振動として励振される。ATカット以外にカットアングルは異なるが、例えばBTカット等も用いることができる。

【0038】

即ち、図7に示す圧電基板42の一例は、図8に示すようにX軸(電気軸)、Y軸(機械軸)、Z軸(光学軸)からなる直交座標系のX軸を中心として、Z軸をY軸の−Y方向へ傾けた軸をZ’軸とし、Y軸をZ軸の+Z方向へ傾けた軸をY’軸とし、X軸とZ’軸に平行な面で構成され、Y’軸に平行な方向を厚みとするATカット水晶基板からなる。

【0039】

ATカット水晶基板の外形形状は、一般的にX軸方向を長手方向とする矩形状であり、共振周波数はY’軸方向の厚さに依存する。周波数が高く、X辺比(X/t、XはX軸方向の長さ、tは厚さ)、又はZ辺比(Z/t、ZはZ’軸方向の長さ)が大きい場合には、図7に示すように、平板形状の水晶基板42が用いられる。また、周波数が低く、X辺比(X/t)、又はZ辺比(Z/t)が小さい場合には、メサ型水晶基板(周辺部に比べ中央部を厚くした水晶基板)42が用いられる。図9はメサ型水晶振動素子の一例であり、同図(a)は平面図であり、同図(b)はQ−Q断面図である。

メサ型水晶基板42は、その中央に位置し主たる振動領域となる励振部43と、励振部43より薄肉で励振部43の周縁に沿って形成された従たる振動領域となる周辺部44と、を有している。つまり、振動領域は、励振部43と、周辺部44の一部に跨っている。図9に示す例では、圧電基板42の長手方向(図中横方向)には2段の段差があり、短手方向(図中縦方向)には図9(b)に示すように1段の段差が形成されたメサ型圧電基板を用いた圧電振動素子40の例である。

圧電振動素子40は、水晶基板42の励振部43の表裏に励振電極45a、45bが形成され、励振電極45a、45bの夫々から水晶基板42の端部に設けた端子電極48a、48bに向かって延びるリード電極46a、46bが形成されている。

励振電極45a、45bに交番電圧を印加すると、水晶振動素子40は固有の振動モード、例えばATカット水晶の場合は厚みすべりモードが励振される。

【0040】

図7に示す圧電振動子3の構成手順としては、容器2を構成する回路基板1の第1の主面に形成した一対の第1の電極パッド34a、34bに導電性接着剤49を塗布し、その上に予め用意した、図9に示すような圧電振動素子40を載置し、軽く押さえる。これを乾燥炉に入れて所定の温度で所定の時間加熱して導電性接着剤49の乾燥と、圧電振動素子40のアニールを行った後、真空中、又は不活性ガスの雰囲気中で、回路基板1の上部周縁に形成したシールリング36に蓋部材38を溶接し、気密封止して圧電振動子3を完成する。CI値(クリスタルインピーダンス値)の小さな圧電振動子3が要求される場合は、容器2(回路基板1と蓋部材38)の内部を真空にする方がよい。また、規格により窒素N2等の不活性ガスを用いる場合がある。

圧電振動子3は、単層絶縁基板10の内部にクランク状の内部導体18を形成した回路基板1を用いて容器2を用いているので、第1の電極パッド34a、34bの設ける位置に自由度がある。つまり、容器2の内底面が広がり、より大きな圧電振動素子40を収容することが可能となる。

【0041】

図10は、本発明に係る実施形態の電子デバイス4の構成を示す概略図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。電子デバイス4は、周波数を決める圧電振動素子40と、電子素子22と、圧電振動素子40及び電子素子22を収容する容器2と、を備えている。容器2は、既に説明したように、回路基板1と、回路基板1上に該回路基板上に搭載される電子素子を収納する収納空間を形成する蓋部材38と、を備えている。

回路基板1には、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って一対の第1の電極パッド34a、34bが形成されている。更に、第1の主面(表面)の長手方向の他方の端部寄りに短手方向に沿って一対の第2の電極パッド35a、35bが形成されている。第1の主面の反対側の第2の主面(裏面)の角隅部には、実装端子32a、32b、32c、32dが設けられている。

一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、クランク状の内部導体18(破線の円内に拡大して示す)により導通接続されている。一対の第2の電極パッド35a、35bと、実装端子32b、32dとは、内部導体18により導通接続されている。実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

蓋部材38は一例として、既に説明したように金属板を逆凹状(逆椀状)にプレス加工した蓋が用いられる。

【0042】

容器2の回路基板1の一対の第1の電極パッド34a、34b上には、導電性接着剤49を介して圧電振動素子40の一対の端子電極48a、48bが接着、固定されている。つまり、励振電極45a、45bは第1の電極パッド34a、34bを経由して実装端子32a、32bと導通接続している。更に、回路基板1の一対の第2の電極パッド35a、35b上には、導電性接着剤49を介して電子素子(例えば感温部品)22の一対の端子電極22a、22bが接着、固定されている。電子素子(例えば感温部品)22は第2の電極パッド35a、35bを介して実装端子32c、32dと導通接続され、一方の実装端子、例えば32cは主回路基板上で接地される場合が多い。また、実装端子32cは内部導体18によりシールリング36と導通接続され、実装端子32cを接地することにより、蓋部材38は接地され、シールド効果を有するようになる。電子素子22の一例としては、温度変化に応じて物理量、例えば電気抵抗が変わるサーミスタ等を用いる。サーミスタ22の電気抵抗の変化を外部回路で検出し、サーミスタ22の温度が測定される。この温度から圧電振動素子40の温度を推測でき、外部回路により圧電振動素子40の周波数が補償される。

【0043】

図10に示す実施形態のように、圧電振動子4の容器2の内底面に、電子素子22を収容したので、例えば電子素子として感温素子を用いれば、外部の発振回路、及び温度補償回路に接続することにより、温度補償型圧電発振器が構成できるという効果がある。

【0044】

図11は、本発明に係る実施形態の電子デバイス5の構成を示す概略図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。電子デバイス5は、周波数を決める圧電振動素子40と、圧電振動素子40を発振させ、且つ発振した周波数を補償するIC部品24と、圧電振動素子40、及びIC部品24を収容する容器2と、を備えている。容器2は、底板となる回路基板1と、回路基板1上に該回路基板上に搭載される電子素子を収納する収納空間を形成する蓋部材38と、を備えている。

回路基板1は、第1の主面(表面)の長手方向の一方の端部寄りに短手方向に沿って一対の第1の電極パッド34a、34bが形成されている。更に、第1の主面(表面)の中央の領域にはIC部品搭載用の第3の電極パッド37が形成され、第1の主面の周縁にはシールリング36が焼成されている。そして、第1の主面の反対側の第2の主面(裏面)の角隅部には、実装端子32a、32b、32c、32d、32eが設けられている。一対の第1の電極パッド34a、34bと、実装端子32a、32bとは、図3で説明したクランク状の内部導体18により導通接続されている。第3の電極パッド37(複数)と、実装端子32e(複数)とは、内部導体18(複数)により導通接続されている。実装端子の1つ、例えば32cは内部導体18によりシールリング36と導通接続されている。

【0045】

第3の電極パッド37(複数)とIC部品24の外部端子とは、例えば金属バンプ等を用いて熱圧着して接続されている。第1の電極パッド34a、34bは、第3の電極パッド37よりも高い位置に設けられているので、圧電振動素子40は、IC部品24の上方に離間して、導電性接着剤49を介して第1の電極パッド34a、34bに接着固定されている。回路基板1の第1の主面に形成されたシールリング36に蓋部材38を載置し、真空中、又は不活性ガスの雰囲気中で蓋部材38の鍔部38aにレーザー光を照射し、溶融、溶着させて気密封止する。本発明の回路基板1を用いて電子デバイス5を構成しているので、電子デバイス5の小型化、低背化が可能となり、且つ電子デバイス5の内部底面を有効に活用でき、大きな形状の圧電振動素子40を搭載することができる。また、シールリング36は内部導体18により実装端子32cと接続され、接地して用いられる場合が多い。

図11に示す実施形態のように電子デバイスを構成すると、小型で低背化した温度補償型圧電発振器が構成できるという効果がある。

【0046】

図12は本発明に係る実施形態の電子デバイス6の構成を示す断面図である。図11に示した電子デバイス5と異なる点は、IC部品24を容器2の外部に出し、回路基板1の第2の主面(裏面)に形成した第3の電極パッド37(複数)にIC部品24の外部端子を接続した点である、IC部品24を外部に出したため、IC部品24のスペースを確保するため、IC部品24の高さより寸法の大きな接続用導電部材26を、実装端子32b、32c等に導電材により接続固定している。接続用導電部材26は球形の金属ボール、表面を金属処理した樹脂製のボール等を用いる。また、必ずしも球形である必要はなく、円筒状、直方体状、立方体状であってもよい。

【0047】

図13は本発明に係る実施形態の電子機器7の構成を示す模式図である。電子機器7は、図7に示す圧電振動子3、図10、図11、図12に夫々示す電子デバイス4、電子デバイス5、電子デバイス6の何れか1つ、又は複数を含んで構成されている。

【0048】

図3〜図5に示すように、単層絶縁基板10の厚さ方向にクランク状の貫通孔15が形成され、且つ貫通孔15の内壁面に金属膜16が成膜されているので、回路基板1の表裏に設ける配線導体の位置の自由度が改善され、小型化、低背化に適した回路基板が構成できるという効果がある。

また、レーザー光を用いて図3〜図5に示す第1、第2の凹部15a、15b、及び貫通部15cからなる貫通孔15を形成するので、貫通孔15の形状をある程度自由に構成できるので、小型化、低背化に適した回路基板が構成できるという効果がある。

また、金型を用いて単層絶縁基板10に第1、第2の凹部15a、15bを形成し、未貫通部分をレーザー光を用いて貫通させるので、製造コストを低減できるという効果がある。また、貫通孔15内面をサンドブラストを用いて研削加工するので、回路基板と金属膜の密着性が改善されるという効果がある

【符号の説明】

【0049】

1…回路基板、2…容器、3…圧電振動子、4、5、6…電子デバイス、7…電子機器、10…単層絶縁基板、14…ガラス質層、15…貫通孔、15a…第1の凹部、15b…第2の凹部、15c…貫通部、16…金属膜、17…導電材、18…内部導体、20a…第1の配線導体、20b…第2の配線導体、22…感温部品、24…IC部品、26…端子用導電部材、30…容器、32a、32b、32c、32d…実装端子、34a、34b…第1の電極パッド、35a、35b…第2の電極パッド、36…シールリング、37…第3の電極パッド、38…蓋部材、40…圧電振動素子、42…圧電基板、43…励振部、44…周辺部、45a、45b…励振電極、46a、46b…リード電極、48a、48b…端子電極、49…導電性接着剤

【特許請求の範囲】

【請求項1】

単層絶縁基板の2つの主面に夫々設けた配線導体と、

前記単層絶縁基板の一方の主面に形成した第1の凹部と、

他方の主面に前記第1の凹部と平面視で部分的に重なるように形成した第2の凹部と、

前記第1の凹部と前記第2の凹部の一部が連通している貫通部と、

前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に形成されていて、前記2つの配線導体を電気的に接続している貫通配線と、

を備えていることを特徴とする回路基板。

【請求項2】

前記貫通部は、前記貫通配線により塞がれていることを特徴とする請求項1に記載の回路基板。

【請求項3】

請求項1又は2に記載の回路基板と、該回路基板に固定されて該回路基板との間に電子部品を収納する電子部品収納空所を形成する蓋部材と、を備えていることを特徴とする電子デバイス。

【請求項4】

請求項3に記載の前記電子デバイスを備えていることを特徴とする電子機器。

【請求項5】

回路基板の製造方法であって、

2つの主面に夫々配線導体が設けられた単層絶縁基板を準備する準備工程と、

前記単層絶縁基板の一方の主面に第1の凹部を形成する第1の工程と、

前記単層絶縁基板の他方の主面に前記第1の凹部と平面視で部分的に重なるように第2の凹部を形成する第2の工程と、

前記第1の凹部と前記第2の凹部の一部が連通するように貫通部を形成する第3の工程と、

前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に、前記2つの配線導体を電気的に接続するように貫通配線を形成する工程と、

を含んでいることを特徴とする回路基板の製造方法。

【請求項6】

前記第1、第2、及び第3の工程において、レーザー光を用いて前記第1、第2の凹部及び前記貫通部を形成することを特徴とする請求項5に記載の回路基板の製造方法。

【請求項7】

前記第1、第2の工程において、型を用いて前記凹部を形成し、第3の工程において前記レーザー光を用いて前記貫通部を形成することを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

前記第1、第2、及び第3の工程のうち少なくとも1つの工程の後に、前記貫通孔内面をサンドブラストを用いて研削加工することを特徴とする請求項6又は7に記載の回路基板の製造方法。

【請求項1】

単層絶縁基板の2つの主面に夫々設けた配線導体と、

前記単層絶縁基板の一方の主面に形成した第1の凹部と、

他方の主面に前記第1の凹部と平面視で部分的に重なるように形成した第2の凹部と、

前記第1の凹部と前記第2の凹部の一部が連通している貫通部と、

前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に形成されていて、前記2つの配線導体を電気的に接続している貫通配線と、

を備えていることを特徴とする回路基板。

【請求項2】

前記貫通部は、前記貫通配線により塞がれていることを特徴とする請求項1に記載の回路基板。

【請求項3】

請求項1又は2に記載の回路基板と、該回路基板に固定されて該回路基板との間に電子部品を収納する電子部品収納空所を形成する蓋部材と、を備えていることを特徴とする電子デバイス。

【請求項4】

請求項3に記載の前記電子デバイスを備えていることを特徴とする電子機器。

【請求項5】

回路基板の製造方法であって、

2つの主面に夫々配線導体が設けられた単層絶縁基板を準備する準備工程と、

前記単層絶縁基板の一方の主面に第1の凹部を形成する第1の工程と、

前記単層絶縁基板の他方の主面に前記第1の凹部と平面視で部分的に重なるように第2の凹部を形成する第2の工程と、

前記第1の凹部と前記第2の凹部の一部が連通するように貫通部を形成する第3の工程と、

前記第1の凹部と前記第2の凹部と前期貫通部を備えている貫通孔の内面に、前記2つの配線導体を電気的に接続するように貫通配線を形成する工程と、

を含んでいることを特徴とする回路基板の製造方法。

【請求項6】

前記第1、第2、及び第3の工程において、レーザー光を用いて前記第1、第2の凹部及び前記貫通部を形成することを特徴とする請求項5に記載の回路基板の製造方法。

【請求項7】

前記第1、第2の工程において、型を用いて前記凹部を形成し、第3の工程において前記レーザー光を用いて前記貫通部を形成することを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

前記第1、第2、及び第3の工程のうち少なくとも1つの工程の後に、前記貫通孔内面をサンドブラストを用いて研削加工することを特徴とする請求項6又は7に記載の回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−98209(P2013−98209A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236931(P2011−236931)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]