回路基板、電源構造体、回路基板の製造方法、および電源構造体の製造方法

【課題】デカップリングコンデンサを必要とすることなく、電源層間での電磁エネルギーの共振による電磁放射と電源電圧の変動を防止可能な電源構造体および回路基板を提供する。

【解決手段】2つの電源層11,13と、電源層11−13間に挟持された層間絶縁膜15とを備えた電源構造体1であり、電源層11,13のうちの少なくとも一方が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aからなることを特徴とている。また回路基板は、このような構成の電源構造体1を備えたものである。

【解決手段】2つの電源層11,13と、電源層11−13間に挟持された層間絶縁膜15とを備えた電源構造体1であり、電源層11,13のうちの少なくとも一方が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aからなることを特徴とている。また回路基板は、このような構成の電源構造体1を備えたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板および電源構造体に関し、特には基板中に2枚の電源層間に層間絶縁膜を挟持させた電源構造体とこれを備えた回路基板に関する。また本発明は、このような回路基板の製造方法および電源構造体の製造方法に関する。

【背景技術】

【0002】

近年、コンピュータや移動体通信機器など、ICチップを搭載した電子機器の高速化および高実装密度化が進展している。このような電子機器においては、ICチップに形成された半導体集積回路のスイッチング動作に起因する電源電圧の変動、および電磁ノイズの発生を防止することが重要な課題となっている。そこで、ICチップの電源端子にデカップリングコンデンサを並列に接続してデカップリング回路を構成し、半導体集積回路のスイッチング動作に伴う電流の急激な変動をデカップリングコンデンサに吸収させることにより、電源電圧の変動および電磁ノイズの発生を抑えている。

【0003】

以上のようなデカップリング回路においては、ICチップとデカップリングコンデンサとの間の経路に発生する寄生インダクタンスが電源電圧に影響を与える。このため、ICチップを搭載する回路基板の内部に、全面平板の電源層(以下ベタ電源層と記す)を対向配置し、これをデカップリングコンデンサとしてICチップに近接させ、これによって寄生インダクタンスを小さく押さえる構成が採用されている。このようなデカップリングコンデンサは、誘電体層の両面に金属板を設け、これをベタ電源層として用いている(例えば下記特許文献1参照)。

【0004】

ところが、ベタ電源層を設けた回路基板においては、高周波の電源電流が流れ込むことで2枚のベタ電源層間で電磁エネルギーが共振を起こす。この共振は、電磁放射の要因となると共に、電源電圧の変動を引き起こす新たな要因となる。

【0005】

そこでこの共振を防止する構成として、各周波数帯域に対応する複数のデカップリングコンデンサを、ICチップと並列に接続させた状態で回路基板上に配置する構成が実施されている。

【0006】

さらに上記共振を防止する別の構成として、半導体集積回路の機能ブロックから配線される電源配線と設置配線とを所定の間隔で並設されるペア配線構造を形成し、パッケージ内部で分岐することなく、このペア配線構造を電源回路で合成する構成が提案されている(下記特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−181445号公報(段落0013〜0014参照)

【特許文献2】特開2009-64843号公報(段落0011,0015参照)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、各周波数帯域に対応する複数のデカップリングコンデンサを回路基板上に配置する構成では、デカップリングコンデンサの存在によって電子機器の高集積化および小型化が妨げられている。しかも、半導体集積回路のスイッチング速度をさらに高速化するためには、さらに高周波の帯域に対応するデカップリングコンデンサを追加する必要がある。したがって、回路基板上におけるICチップや他の機能素子のレイアウト設計の余裕は、ますます狭められる。さらに現実のコンデンサは抵抗成分やインダクタンス成分があるため自己共振周波数を持ち、GHzオーダーの高周波領域ではインピーダンスが下がらないという大きな技術的課題がある。クラウドコンピュータ世代における半導体集積回路には、10GHz以上のスイッチング速度が要求されている。ところが、現時点においては、10GHz付近かそれ以上の共振点を持つデカップリングコンデンサは存在していない。したがって、デカップリング回路を適用しての電子機器の高速化は限界に達している。

【0009】

一方、ペア配線構造を電源回路で合成する構成では、ペア配線構造のパターン形成のための設計や形成工程に手間がかかる。

【0010】

そこで本発明は、デカップリングコンデンサを必要とすることなく、電源層間での電磁エネルギーの共振による電磁放射と電源電圧の変動を防止可能な電源構造体および回路基板を提供し、これによって電子機器の高集積化および小型化を図ることを目的とする。また本発明は、このような回路基板を製造する方法および電源構造体を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するための本発明の回路基板および電源構造体は、層間絶縁膜と、この層間絶縁膜を挟持する状態で設けられた2つの電源層とを備えたものであって、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有することを特徴としている。

【0012】

このような構成の回路基板および電源構造体においては、電源層の少なくとも一方が導電性微粒子分散膜で構成されている。この導電性微粒子分散膜における導通は、膜中に含有された導電性微粒子同士の接触部分のオーミック接合によって図られる。また導電性微粒子同士が接触しなくても、トンネル効果やホットキャリア効果によっても導通が図られる。さらに導電性微粒子同士が離れた場合であっても、電界集中による放電効果や、さらに導電性微粒子を分散させる物質が半導体であればショットキー効果など多くの種類の近接場効果によって導通が補助される。以上のような様々な導通状態において、オーミック接合以外は、電磁エネルギーの進行に対して現象変化の時間を必要とするため、電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0013】

また各導電性微粒子間には、導電性微粒子の間隔に対応する電圧差があり、この電圧差が変化しているときはその間の容量に応じた変位電流が流れる。すなわち容量性結合となる。これも電磁エネルギーの伝達を補助するだけでなく、電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0014】

さらに複雑な現象として、電磁エネルギーの進行方向に電界ベクトルがある場合、導電性微粒子の表面にはその電界に応じた電子の粗密波が現れる。この粗密波エネルギーを量子化したものをプラズモンと呼ぶが、プラズモンとフォトン(電磁エネルギーの量子化したもの)とのエネルギー交換現象も、電磁エネルギーの伝達の補助をすると共に電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0015】

尚、銀、金、など酸化しない金属、あるいはグラファイトからなる導電性微粒子を用いた場合には、オーミック接合の成分が大きくなる。一方、銅やアルミニウムなどの酸化する金属からなる導電性微粒子を用いた場合であっても、接触部の機械的酸化膜破壊などでオーミック接合がある程度確保される。しかしながら、どちらともに、上述したようなオーミック接合以外の電磁エネルギーの進行に対して時間遅れを生じさせる多くの成分によって導通状態が保たれる。

【0016】

このため、2つの電源層のうちの少なくとも一方に、導電性微粒子を分散させてなる導電性微粒子分散膜を用いたことにより、変化する電流、電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子同士の無数の接点および非接点で複雑に時間遅れを生じることになる。これにより、デカップリングコンデンサを用いることなく、電源層間においての電磁エネルギーの共振を、広い周波数帯域で抑えることが可能になる。しかも、オーミック接合以外のこれら導通現象は電磁エネルギーの損失とはならず、エネルギー効率のよい時間遅延分散回路となる。

【0017】

また本発明は、このような構成の回路基板の製造方法、および電源構造体の製造方法でもあり、次の手順を行う。すなわち、先ず層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層として成膜する工程を行う。次いで、導電性微粒子を変形させることなく有機材料を硬化させる工程を行なう。これにより導電性粒子同士が、前記総合作用が起る距離まで互いに接近し、または部分的に接触することで導通状態が保たれる。

【0018】

以上のような製造方法によれば、導電性微粒子を分散させた状態が保たれた導電性微粒子分散膜を電源層として形成することができる。このため、上述した本発明構成の電源構造体および回路基板を得ることができる。

【発明の効果】

【0019】

以上説明したように本発明の電源構造体および回路基板によれば、電源層の少なくとも一方を構成する導電性微粒子分散膜の作用により、デカップリングコンデンサを用いることなく、電源層間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になる。このため、電磁放射と電源電圧の変動を防止することができる。この結果、この電源構造体を備えた回路基板を用いることにより、電子機器の高集積化および小型化と共に高速化を達成することが可能になる。

【図面の簡単な説明】

【0020】

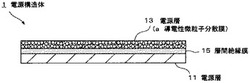

【図1】第1実施形態の電源構造体の断面模式図である。

【図2】第2実施形態の電源構造体の断面模式図である。

【図3】第3実施形態の電源構造体の断面模式図である。

【図4】第4実施形態の回路基板の断面模式図である。

【図5】第4実施形態の回路基板の製造工程図(その1)である。

【図6】第4実施形態の回路基板の製造工程図(その2)である。

【図7】実施例1で作製した回路基板の平面図および断面図である。

【図8】実施例1の回路基板(試料S11,S12,C1,C1)について測定したZ11のグラフである。

【図9】実施例1の回路基板(試料S11,S13,S14,C1)について測定したZ11のグラフである。

【図10】実施例1の回路基板(試料S11,S15,C1)について測定したZ11のグラフである。

【図11】実施例1の回路基板(試料S11,S16,S17,C1)について測定したZ11のグラフである。

【図12】実施例1の回路基板(試料S11,S18,S19,C1)について測定したZ11のグラフである。

【図13】実施例2で作製した回路基板の層構成を説明するための断面図である。

【図14】実施例2の回路基板について測定したZ11のグラフである。

【図15】実施例2の回路基板について測定したZ21のグラフである。

【図16】実施例2の回路基板について測定した放射ノイズのグラフである。

【図17】実施例3で作製した回路基板のブロック図である。

【図18】実施例3で作製した回路基板の層構成を説明するための断面図である。

【図19】実施例3の回路基板について測定した電源電圧変動のグラフである。

【図20】実施例3の回路基板を高速動作させた場合の信号立ち上がり時間を測定したグラフである。

【発明を実施するための形態】

【0021】

以下本発明の実施の形態を図面に基づいて、次に示す順に実施の形態を説明する。

1.第1実施形態(電源構造体の第1例)

2.第2実施形態(電源構造体の第2例)

3.第3実施形態(電源構造体の第3例)

4.第4実施形態(電源構造体を備えた回路基板の例)

尚、これらの各実施形態においては、先ず構造を説明し、次に製造方法を説明する。また、同一の構成要素には同一の符号を付し、重複する構成の説明は省略する。

【0022】

≪1.第1実施形態≫

<電源構造体の構成−1>

図1は、第1実施形態の電源構造体1の断面模式図である。図1に示す電源構造体1は、2つの電源層11,13と、これらの間に挟持された層間絶縁膜15とを備えた3層構造である。2つの電源層11,13は、それぞれが異なる電源に接続されるものである。以下、これらの構成要素の詳細について、電源層11、電源層13、層間絶縁膜15の順に説明する。尚、2つの電源層11,13は、一方に高い電圧が印加され、他方に低い電圧が印加されて、お互いに参照し合うペアとして用いられ、通常は一方が電源、他方がグランドと称される。ここでは、2つの電源層11,13のうち、どちらが電源でどちらがグランドであっても良い。

【0023】

またこの電源構造体1は、層間絶縁膜15の全面に対して電源層11,13が設けられていなくても良く、層間絶縁膜15を挟持する状態であれば、層間絶縁膜15の両面において電源層11,13がパターニングされた構成であって良い。例えば、異なる複数の電源電圧の供給に用いられる場合、電源層11,13のうち、少なくとも電源として用いられる電源層が、層間絶縁膜15上において複数に分割された形状にパターニングされていることとする。またパターニングされた電源層11,13の間に層間絶縁膜15が挟持された状態が保たれれば、電源層11,13の両方がパターニングされていて良く、これにより複数の電源構造体部分を備えた電源構造体とする。

【0024】

電源層11は、バルク状の材料を平面的に引き伸ばした薄膜として構成されている。このような電源層11を構成する材料は、導電性が良好な材料であれば限定されることはなく、例えば銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、およびこれらを主成分とする合金が金属箔として用いられる。ここでは例えば、銅箔からなる電源層11が設けられていることとする。

【0025】

電源層13は、導電性微粒子を有機材料に分散させた導電性微粒子分散膜aを有する。このような電源層13は、図示したように導電性微粒子分散膜aの単層構造として構成されていても良いし、導電性微粒子分散膜aと例えば銅箔のような導電性材料との積層構造として構成されていても良い。積層構造で構成される場合であれば、導電性微粒子分散膜aが層間絶縁膜15に接して設けられることとする。

【0026】

ここで用いる導電性微粒子は、導電性の良好な材料を用いて構成されていることとする。このような導電性微粒子は、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、またはグラファイトを用いて構成される。これらの材料は、単体で用いられても良く、またはこれらの材料を主成分とした合金として用いられても良い。さらに、これらの材料からなる複数種類の粒子や、さらに他の導電性材料からなる粒子を混ぜ合わせて導電性微粒子を構成しても良い。

【0027】

これらの導電性微粒子は、薄片状(フレーク状)、球状、長粒状などの形状で用いられ、複数種類の形状を合わせて用いても良い。

【0028】

導電性微粒子としてグラファイトを用いる場合、a,b面を底面とした円盤形状のグラファイト粒子が用いられる。このグラファイト粒子は、グラフェンをab面方向に積層させた粒子である。ここで、銅は、自由電子密度は1.3×1023/cm3であるが、電子移動度は5.1×101cm2/V・sしかない。一方、グラファイトのa,b面は、自由電子密度は1013/cm3しかないが、電子移動度は1×104cm2/V・sと高く、しかも平均自由行程が長い。そのため、グラファイトのa,b面の電気伝導度は銅より良いとされている。なおグラファイトのc軸方向は大きな抵抗を持つ。このため、グラフェンの薄い結晶粒子を導電性微粒子として用いることが望ましい。

【0029】

また導電性微粒子の形状は、例えば長辺方向が50μm以下、短辺方向が10μm以下、その厚みが5μm以下の粒子形状を主とし、10μm以下の球形、楕円球体、等方的異形態の粒子形状のものが含まれていることとする。

【0030】

以上のような導電性微粒子を分散させる有機材料は、導電性微粒子を分散可能な材料を用いることとする。このような有機材料としては、たとえばエポキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、BT(ビスマレイド・トリアジン)レジンなど、一般に使われている有機絶縁性材料の中から、適宜選択して用いることができる。

【0031】

尚、以上のような導電性微粒子を有機材料中に分散させた後、硬化させてなる導電性微粒子分散膜aは、その電気抵抗率が、導電性微粒子を構成する材料のバルク材料の電気抵抗率の10倍以下であることが好ましいが、さらには好ましくは5倍程度である。このような導電性微粒子分散膜aの電気抵抗率は、膜厚を厚くすることで引き下げられる。

【0032】

以上の導電性微粒子分散膜aは、溶剤で希釈した有機材料に導電性微粒子を分散させたペーストを用いて形成される。例えば一般的に市販されている銀ペーストを用いて形成される。銀ペーストは、例えば有機材料としてのエポキシ樹脂の前駆体および硬化剤、さらには必要に応じた他の添加を溶剤で希釈した溶液に、銀粒子を分散させてなる。このような銀ペーストを用いて薄膜を形成し、この薄膜中の有機材料を硬化させることにより、導電性粒子同士が、前記総合作用が起る距離まで互いに接近し、または部分的に接触することで導通状態が保たれ、導電性微粒子分散膜aが得られる。

【0033】

尚、このような導電性微粒子分散膜aにおいては、有機材料(例えばエポキシ樹脂やポリアミドイミド樹脂)を硬化または乾燥させる過程で、膜中から溶剤が除去されている場合もある。また導電性微粒子分散膜aには、導電性微粒子の分散性を向上させるための分散剤や助溶剤等の添加剤が含有されていても良い。

【0034】

また、例えば銅箔からなる電源層11、および導電性微粒子分散膜aからなる電源層13の膜厚は、電源構造体1が取り扱う電流容量によって決められる。この電源構造体1が、電子回路に用いられるものであれば、電源層11,13の膜厚は数μm〜十数μmが望ましい。またこの電源構造体1が、電力回路に用いられるものであれば、電源層11,13の膜厚は数μmから数十mmである。

【0035】

以上のような電源層11−13間に挟持された層間絶縁膜15は、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成されていることが好ましい。この場合、層間絶縁膜15および導電性微粒子分散膜aを構成するそれぞれの有機材料を乾燥させる前または硬化させる前の前駆体が、同一の溶剤で希釈可能であるかあるいは溶解可能であれば良い。このような層間絶縁膜15は、例えば導電性微粒子分散膜aを構成する有機材料と同様の材料が用いられる。例えば、エポキシ樹脂に銀粒子を分散させた導電性微粒子分散膜aを設けた場合であれば、層間絶縁膜15にはエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂等が用いられる。これらの樹脂やその前駆体は、アルコール、ケトン、エステル、などの溶剤で希釈あるいは溶解が可能である。それら希釈あるいは溶解が可能な溶剤の他の具体例としては、N-メチルピロリドン、γ-ブチロラクトン、ジグライム、シクロペンタノン、安息香酸エチルなどがある。

【0036】

尚、このような有機絶縁膜からなる層間絶縁膜15においては、有機材料の硬化または乾燥の過程で膜中から溶剤が除去されている場合もある。

【0037】

また層間絶縁膜15は、この電源構造体1に要求される性能に応じて適切な分子構造や誘電率に調整して用いられる。例えば、ポリアミドイミド樹脂からなる層間絶縁膜15を用いる場合、ポリアミドイミドの分子構造の改良、もしくは高誘電率の粉末または低誘電率の粉末などを樹脂中に分散させることによって、誘電率が調整される。

【0038】

以上のような層間絶縁膜15の膜厚は、電源層11,13に所定の特性インピーダンスが得られるように設定される。この電源構造体1が、電子回路に用いられるものであれば、層間絶縁膜15の膜厚は数μm〜200μmに設定される。また、この電源構造体1が、電力回路に用いられるものであれば、層間絶縁膜15の膜厚は、数μm〜数mmに設定される。このような範囲であれば、電源層11,13の特性インピーダンスが0.01Ω〜数Ωになり、高速用の電源特性インピーダンスとしてふさわしいものとなる。

【0039】

このような構成の電源構造体1は、回路基板やそれ以外の用途、例えば電源ケーブルあるいはバスバーとして用いられる。この場合、例えば基板取り出し電極に対して接続させて用いられる。また電源構造体1は、コネクタの中に埋め込まれた構成として用いられても良い。さらにこの電源構造体1は、無機絶縁膜または有機絶縁膜で電源層11,13が覆われていても良い。

【0040】

<電源構造体の製造方法−1>

以上のような電源構造体1の製造方法は、次のようである。

【0041】

先ず、例えば銅箔からなる電源層11を用意し、この上部に層間絶縁膜15として有機絶縁膜を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液を電源層11上に塗布し、その後、乾燥処理することによって層間絶縁膜15を得る。

【0042】

次に、層間絶縁膜15上に、導電性微粒子分散膜aを成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、層間絶縁膜15上に塗布する。有機材料の希釈には、層間絶縁膜15を構成する有機材料を希釈あるいは溶解したものと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aを得る。

【0043】

次いで、導電性微粒子分散膜aの有機材料を硬化または乾燥させる工程を行う。この工程では、層間絶縁膜15を同時に硬化させる。ここでは、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。これにより、導電性微粒子分散膜aを構成する有機材料、および層間絶縁膜15を構成する有機材料を硬化または乾燥させる。また、導電性微粒子分散膜aを構成する有機材料、および層間絶縁膜15を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。このようにして得た導電性微粒子分散膜aが、電源層13となる。尚、電源層13が、導電性微粒子分散膜aと例えば銅箔のような導電性材料との積層構造として構成されている場合であれば、以上のようにして作製した導電性微粒子分散膜aの上部に銅箔のような導電性材料を積層する。これにより、層間絶縁膜15側の導電性微粒子分散膜aとこの上部の導電性材料との積層構造からなる電源層13を得る。

【0044】

以上のようにして、電源構造体1を完成させる。このようにして得られた電源構造体1は、2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aを用いて構成されている。これにより、上述のように変化する電流および電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子分散膜a中に分散されている導電性微粒子同士の無数の接点および非接点において複雑に時間遅れを生じることになる。したがって、第1実施形態の電源構造体1を用いることにより、電源層11−13間においての電磁エネルギーの共振を、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0045】

またこのような効果は、以降の実施例において測定した自己インピーダンスと相互インピーダンスとが、数100MHzから10GHz付近およびこれ以上の高周波成分を含む広い周波数帯域において従来構成よりも低い値に抑えられていることからも確認された。

【0046】

またここで重要なことは、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0047】

≪2.第2実施形態≫

<電源構造体の構成−2>

図2は、第2実施形態の電源構造体2の断面模式図である。図2に示す電源構造体2が、第1実施形態の電源構造体と異なるところは、導電性微粒子分散膜aとして構成された電源層13の上部が有機絶縁膜17で覆われているところにあり、他の構成は第1実施形態と同様である。つまりこの電源構造体2は、例えば銅箔からなる電源層11と、導電性微粒子分散膜aからなる電源層13と、これらの間に挟持された層間絶縁膜15と、導電性微粒子分散膜aを覆う有機絶縁膜17とで構成された4層構造である。

【0048】

有機絶縁膜17は、層間絶縁膜15を構成する有機絶縁膜と類似の性質を有する膜である。すなわち有機絶縁膜17は、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈あるいは溶解が可能な有機材料を用いて構成されていることが好ましい。つまり、有機絶縁膜17および導電性微粒子分散膜aを構成するそれぞれの有機材料を硬化させる前の前駆体および乾燥前の樹脂が、同一の溶剤で希釈あるいは溶解が可能であれば良い。このような有機絶縁膜17は、例えば導電性微粒子分散膜aを構成する有機材料と同一材料(例えばエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂)で構成されていることとする。このような有機絶縁膜17は、層間絶縁膜15よりも厚膜であっても良い。

【0049】

したがって電源構造体2の構成は、導電性微粒子分散膜aと、これを挟持する層間絶縁膜15および有機絶縁膜17の3層が、同一の溶剤で希釈あるいは溶解される有機材料を用いた構成である。尚、このような有機絶縁膜17においては、有機材料の硬化の過程で膜中から溶剤が除去されている場合もある。

【0050】

<電源構造体の製造方法−2>

以上のような電源構造体2の製造方法は、次のようである。

【0051】

先ず、第1実施形態と同様に、例えば銅箔からなる電源層11の上部に層間絶縁膜15を成膜して乾燥させ、次いで導電性微粒子分散膜aを成膜して乾燥させるまでを行う。

【0052】

次に、導電性微粒子分散膜a上に、有機絶縁膜17を成膜する。この際、有機材料を希釈した溶液を導電性微粒子分散膜a上に塗布し、その後、乾燥処理することによって有機絶縁膜17を得る。有機材料の希釈や溶解には、導電性微粒子分散膜aおよび層間絶縁膜15を構成する有機材料を希釈あるいは溶解したものと同一の溶剤を用いることが好ましい。

【0053】

以上の後、導電性微粒子分散膜aの有機材料を硬化させる工程を行う。この工程では、層間絶縁膜15および有機絶縁膜17を同時に硬化させる。ここでは、第1実施形態と同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。これにより、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17を構成する有機材料を硬化させる。また、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。

【0054】

以上のようにして、電源構造体2を完成させる。このようにして得られた電源構造体2は、第1実施形態と同様に2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、第2実施形態の電源構造体2を用いることにより、第1実施形態と同様に、電源層11−13間においての電磁エネルギーの共振を、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0055】

またこのような効果は、以降の実施例において測定した自己インピーダンスと相互インピーダンスとが、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域において従来構成よりも低い値に抑えられていることからも確認された。

【0056】

さらに本第2実施形態の電源構造体2においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成された有機絶縁膜17によって、導電性微粒子分散膜aを覆っている。これにより、電磁エネルギーの共振が、広い周波数帯域で平均的に抑えられることが以降の実施例において確認された。

【0057】

またここで重要なことは、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、第1実施形態と同様に、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0058】

≪3.第3実施形態≫

<電源構造体の構成−3>

図3は、第3実施形態の電源構造体3の断面模式図である。図3に示す電源構造体3が、第1実施形態および第2実施形態の電源構造体と異なるところは、2つの電源層11’,13の両方が導電性微粒子分散膜aとして構成されているところにある。またこれらの導電性微粒子分散膜aは、それぞれが有機絶縁膜17,19で覆われている。つまりこの電源構造体3は、2つの導電性微粒子分散膜aが、有機絶縁膜17,19と有機絶縁膜として構成された層間絶縁膜15とで挟持された構成となっている。

【0059】

2つの導電性微粒子分散膜aは、第1実施形態および第2実施形態と同様である。これらの導電性微粒子分散膜aは、それぞれを構成する導電性微粒子および有機材料が同一材料であっても良く、異なる材料であっても良い。ただし、有機材料は、同一の溶剤に希釈あるいは溶解が可能な材料であることが好ましい。

【0060】

層間絶縁膜15は、第1実施形態および第2実施形態と同様である。

【0061】

有機絶縁膜17,19は、第2実施形態で説明した有機絶縁膜17と同様であり、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈あるいは溶解が可能な有機材料を用いて構成されていることが好ましい。このような有機絶縁膜17,19は、例えば導電性微粒子分散膜aを構成する有機材料と同一材料(例えばエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂)で構成されていることとする。また、これらの有機絶縁膜17,19は、同一の溶剤に希釈あるいは溶解が可能な有機材料で構成されていれば、それぞれが異なる材料で構成されていても良い。さらに有機絶縁膜17,19は、層間絶縁膜15よりも厚膜であっても良い。

【0062】

以上より、電源構造体3の構成は、2つの導電性微粒子分散膜a,aと、これを挟持する層間絶縁膜15および有機絶縁膜17,19の5層が、同一の溶剤で希釈あるいは溶解される有機材料を用いた構成となっている。

【0063】

尚、本第3実施形態の電源構造体3の変形例として、導電性微粒子分散膜aからなる電源層11’,13を、無機絶縁膜または有機絶縁膜で覆った構成を例示することができる。

【0064】

<電源構造体の製造方法−3>

以上のような電源構造体3の製造方法は、電源構造体3を構成する各層を一方側から順次成膜した後、導電性微粒子分散膜a中の導電性微粒子を変形させることなく各層を構成する有機材料を硬化させる工程を行えば良い。

【0065】

すなわち先ず、表面平坦な基体を用意し、この上部に有機絶縁膜19を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液を基体に塗布し、その後、乾燥処理することによって有機絶縁膜19を得る。

【0066】

次に、有機絶縁膜19上に、電源層11’としての導電性微粒子分散膜aを成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、有機絶縁膜19上に塗布する。有機材料の希釈には、有機絶縁膜19を構成する有機材料を希釈あるいは溶解したと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aを得る。

【0067】

以降は第2実施形態と同様に、電源層11’としての導電性微粒子分散膜aの上部に層間絶縁膜15を成膜して乾燥させ、次いで導電性微粒子分散膜aを成膜して乾燥させ、さらに有機絶縁膜17を成膜して乾燥させる。

【0068】

次に、工程開始時に準備した表面平坦な基体を有機絶縁膜19より剥離した後、2つの導電性微粒子分散膜aの有機材料を硬化させる工程を行う。この工程では、層間絶縁膜15および有機絶縁膜17,19を同時に硬化させる。ここでは、第1実施形態と同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における微粒子の分散状態を保つことが重要である。したがってここでは、2つの導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。2つの導電性微粒子分散膜aが異なる導電性微粒子を用いたものであれば、これらの導電性微粒子のうち融点が低い方に合わせ、この融点よりも低い温度で熱処理を行う。

【0069】

これにより、2つの導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17,19を構成する有機材料を硬化させる。また、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17,19を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。

【0070】

以上のようにして、電源構造体3を完成させる。このようにして得られた電源構造体3は、2つの電源層11’,13の両方ともが、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、第3実施形態の電源構造体3を用いることにより、第1実施形態および第2実施形態よりもさらに確実に、電源層11−13間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0071】

さらに本第3実施形態の電源構造体3においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成された有機絶縁膜17,19によって、導電性微粒子分散膜aを覆っている。これにより、第2実施形態と同様に、電磁エネルギーの共振を、広い周波数帯域で平均的に抑える効果が期待される。

【0072】

またここで重要なことは、第1実施形態および第2実施形態と同様に、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0073】

≪4.第4実施形態≫

<回路基板の構成>

図4は、第4実施形態の回路基板の断面模式図である。ここでは、本発明の回路基板の一例として、先の第2実施形態で説明した電源構造体2を用いた回路基板5の構成を説明する。

【0074】

すなわち回路基板5は、例えば銅箔からなる電源層11と、導電性微粒子分散膜aからなる電源層13と、これらの間に挟持された層間絶縁膜15と、導電性微粒子分散膜aを覆う有機絶縁膜17とで構成された4層構造の電源構造体2を備えている。ここで、2つの電源層11,13のうちの一方(ここでは電源層11)は、例えばグランド層として設けられていることとする(以下、グランド層11と記す)。

【0075】

有機絶縁膜17の上部には、電源配線31d、および他の配線としてのグランド配線31gが設けられている。電源配線31dは、有機絶縁膜17に設けられた接続孔17dを介して導電性微粒子分散膜aからなる電源層13に接続されている。この接続孔17dは、内部が導電性材料で埋め込まれたものあるいは内壁をめっきによって導通させたものであり、以下の接続孔もこれと同様である。一方、グランド配線31gは、有機絶縁膜17および層間絶縁膜15に設けられた接続孔17gを介してグランド層11に接続されている。この接続孔17gは、導電性微粒子分散膜aからなる電源層13に設けられた開口13aの内側に配置され、電源層13に対して絶縁性が保たれている。また有機絶縁膜17の上部には、電源配線31dおよびグランド配線31gの他にも、接続配線を含む他の配線31が設けられていることとする。

【0076】

また有機絶縁膜17の上部には、これらの配線31,電源配線31d,グランド配線31gを覆う状態で、絶縁膜33が設けられている。この絶縁膜33の材質が限定されることはなく、有機材料または無機材料が用いられる。ここでは例えば有機材料で構成されていることとする。このような絶縁膜33上には、上層配線35が設けられている。これらの上層配線35の一部は、それぞれが絶縁膜33に設けられた接続孔33aを介して、電源配線31d、グランド配線31g、さらには他の配線31に接続されている。

【0077】

また、上層配線35の一部は、ICチップを搭載するための電極パッドの形状に成形されている。これにより、この回路基板5の上部に搭載したICチップが、電源配線31dを介して電源層13に接続され、またグランド配線31gを介してグランド層11に接続されると共に、さらに他のICチップに繋がる配線31や外部端子に繋がる上層配線35に接続される構成となっている。

【0078】

一方、グランド層11の上部には、絶縁膜41が設けられている。この絶縁膜41の材質が限定されることはなく、有機材料または無機材料が用いられる。ここでは例えば有機材料で構成されていることとする。このような絶縁膜41上には、裏面側グランド配線43g、および他の配線としての裏面側電源配線43dが設けられている。裏面側グランド配線43gは、絶縁膜41に設けられた接続孔41gを介してグランド層11に接続されている。一方、裏面側電源配線43dは、絶縁膜41および層間絶縁膜15に設けられた接続孔41dを介して導電性微粒子分散膜aからなる電源層13に接続されている。この接続孔41dは、グランド層11に設けられた開口11aの内側に配置され、グランド層11に対して絶縁性が保たれている。また絶縁膜41の上部には、以上の他にも、接続配線を含む他の配線43が設けられていることとする。これらの配線43の一部は、有機絶縁膜17に形成した接続孔17aおよび絶縁膜41に形成した接続孔41aを介して、有機絶縁膜17上の配線31に接続されていても良い。この場合、接続孔41aは、グランド層11に設けられた開口11aの内側に配置され、グランド層11に対して絶縁性が保たれていることとする。また、接続孔17aは、電源層13に設けられた開口13aの内側に配置され、電源層13に対して絶縁性が保たれていることとする。

【0079】

これらの裏面側グランド配線43g、裏面側電源配線43d、および配線43の一部は、ICチップを搭載するための電極パッドの形状に成形されている。これにより、この回路基板5の上部に搭載したICチップが、裏面側電源配線43dを介して電源層13に接続され、また裏面側グランド配線43gを介してグランド層11に接続されると共に、さらに他のICチップに繋がる配線43や外部端子に繋がる配線43に接続される構成となっている。

【0080】

尚、裏面側グランド配線43g、裏面側電源配線43d、および配線43の一部は、さらに他の基板に回路基板5を搭載するための電極パッドの形状に成形されていても良い。

【0081】

また以上のような構成において、グランド層11−電源層13間の層間絶縁膜15は、他の絶縁膜33,絶縁膜41よりも膜厚が小さく、要求される性能に応じて適切な誘電率を有して形成されていることが好ましい。

【0082】

さらにこの回路基板5は、層間絶縁膜15の全面に対してグランド層11および電源層13が設けられている必要はなく、層間絶縁膜15を挟持する状態であれば、層間絶縁膜15の両面においてグランド層11および電源層13がパターニングされた構成であって良い。

【0083】

例えば、層間絶縁膜15の一方の面には、グランド層11と同一層を用いて構成された他の信号配線が設けられても良く、層間絶縁膜15の他方の面には、電源層13と同一層を用いて構成された他の信号配線が設けられていても良い。つまり、回路基板5は、これを構成する複数の配線層のうち、所定の誘電率を有する層間絶縁膜15を挟んで設けられた2つの配線層の一部をグランド層11および電源層13として用いた構成であって良い。

【0084】

さらにこのような回路基板5に設けられる電源構造体2は、電源電圧に応じて、グランド層11および電源層13のうち少なくとも電源層13が、層間絶縁膜15上において複数に分割された形状にパターニングされていることは、先の電源構造体の構成において説明した通りである。

【0085】

<回路基板の製造方法>

次に、上記構成の回路基板5の製造方法を、図5および図6の断面工程図に基づいて説明する。

【0086】

先ず、図5Aに示すように、例えば銅箔からなるグランド層(電源層)11上に、有機材料からなる層間絶縁膜15を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液をグランド層11上に塗布し、その後、乾燥処理することによって層間絶縁膜15を得る。

【0087】

次に、図5Bに示すように、層間絶縁膜15上に、開口13aを備えた導電性微粒子分散膜aを電源層13として成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、インクジェト法、ディスペンサ法、印刷法、蒸着法などによって、必要位置に開口13aを有する形状に導電性微粒子分散膜aをパターン成膜する。ペーストを構成する有機材料の希釈には、層間絶縁膜15を構成する有機材料を希釈したと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aからなる電源層13を得る。

【0088】

次に、図5Cに示すように、導電性微粒子分散膜aからなる電源層13上に、有機絶縁膜17を成膜する。この際、有機材料を希釈あるいは溶解した溶液を導電性微粒子分散膜a上に塗布し、その後、乾燥処理することによって有機絶縁膜17を得る。有機材料の希釈あるいは溶解には、導電性微粒子分散膜aおよび層間絶縁膜15を構成する有機材料を希釈あるいは溶解したと同一の溶剤を用いることが好ましい。

【0089】

その後、図5Dに示すように、電源層13を構成する導電性微粒子分散膜aの有機材料を硬化または乾燥させる工程を行う。この工程では、層間絶縁膜15、有機絶縁膜17を同時に硬化または乾燥させる。ここでは、先の電源構造体の製造方法で説明したと同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。

【0090】

次に、図5Eに示すように、銅箔からなるグランド層11に、開口11aを形成する。ここでは、ドリルを用いた切削加工またはレーザ加工により、必要位置に開口11aを形成する。また、開口11aの形成は、リソグラフィー法を適用してレジストパターンを形成し、これをマスクにして銅箔をエッチングすることによって行っても良い。

【0091】

その後、図5Fに示すように、グランド層11を覆う状態で、絶縁膜41を成膜する。この絶縁膜41は、例えば有機材料または無機材料を用いて構成される。このような絶縁膜41は、塗布成膜、ラミネート加工、または積層プレス等により形成される。

【0092】

次いで、図5Gに示すように、有機絶縁膜17および層間絶縁膜15に、各接続孔を形成する。これらの接続孔は、導電性微粒子分散膜aからなる電源層13に達する接続孔17d、電源層13に設けた開口13a内においてグランド層11に達する接続孔17g,および電源層13に設けた開口13a内においてグランド層11に設けた開口11aに対応する位置に達する接続孔17aである。

【0093】

また絶縁膜41および層間絶縁膜15に、各接続孔を形成する。これらの接続孔は、グランド層11に達する接続孔41g,グランド層11に設けた開口11a内において導電性微粒子分散膜aからなる電源層13に達する接続孔41d、グランド層11に設けた開口11a内において接続孔17aに連通する接続孔41aである。

【0094】

以上の各接続孔は、ドリルを用いた切削加工またはレーザ加工によって形成する。

【0095】

その後、図6Aに示すように、上述した各接続孔内に、メッキ法によって導通させるまたは穴埋め印刷法によって導電性材料を埋めこむ。穴埋め印刷法を適用した場合に、有機絶縁膜17上および絶縁膜41上に付着した導電性材料のインクペーストは、例えばスキージを用いて掻き取ることや粘着フィルムなどをラミネートし剥離することで取り除く。次いで、有機絶縁膜17上に、電源層13に接続された電源配線31d、グランド層11に接続されたグランド配線31g、およびその他の配線31を形成する。また、絶縁膜41上に、電源層13に接続された電源配線43d、グランド層11に接続されたグランド配線43g、およびその他の配線43を形成する。これらの各配線の形成は、例えば有機絶縁膜17および絶縁膜41上に銅箔を貼り合わせた後、この銅箔をパターニングすることによって行う。銅箔のパターニングは、ドリルを用いた切削加工またはレーザ加工によって行う。また、各配線の形成は、リソグラフィー法を適用してレジストパターンを形成し、これをマスクにして銅箔をエッチングすることによって行っても良い。

【0096】

次に、図6Bに示すように、有機絶縁膜17上に絶縁膜33を成膜する。この絶縁膜33は、例えば有機材料または無機材料を用いて構成される。このような絶縁膜33は、塗布成膜、ラミネート加工、または積層プレス等により形成される。次に、絶縁膜33に、電源配線31d、グランド配線31g、および他の配線31に達する各接続孔33aをそれぞれ形成する。接続孔33aの形成は、例えばドリルを用いた切削加工またはレーザ加工によって行う。

【0097】

次いで、図6Cに示すように、上述した各接続孔33a内に、メッキ法によって導通させるまたは穴埋め印刷法によって導電性材料を埋めこむ。穴埋め印刷法を適用した場合に、絶縁膜33上に付着した導電性材料のインクペーストは、例えばスキージを用いて掻き取ることや粘着フィルムなどをラミネートし剥離することで取り除く。次いで、絶縁膜33上に、上層配線35を形成する。各上層配線35の一部は、接続孔33aを介して、電源配線31d、グランド配線31g、およびその他の配線31に接続させる。これらの各上層配線35の形成は、先の配線の形成方法と同様であり、例えば絶縁膜33上に銅箔を貼り合わせた後、この銅箔をパターニングすることによって行う。

【0098】

その後、必要に応じて図6Dに示すように、絶縁膜33,41を硬化させる工程を行う。ここでは、絶縁膜33,41の少なくとも一方が有機材料で構成されている場合に、必要に応じて、有機材料からなる絶縁膜33,41を硬化させる工程を行う。この際、先の電源構造体の製造方法で説明したと同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。尚、絶縁膜33,41が無機材料からなる場合には、この工程を行う必要はない。

【0099】

以上のようにして得られた回路基板5は、基板内の全面に内蔵した2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、上述したように、変化する電流および電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子分散膜a中に分散されている導電性微粒子同士の無数の接点および非接点で複雑に時間遅れを生じることになる。したがって、第4実施形態の回路基板5を用いて電子機器を構成することにより、デカップリングコンデンサを基板上に設けることなく、グランド層11−電源層13間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になる。これにより、この回路基板5上に搭載したICチップの駆動に起因する電磁放射を防止できると共に、安定した電源電圧によってICチップ上の半導体集積回路を駆動させることが可能になる。

【0100】

この結果、この回路基板5を用いることにより、電子機器の高集積化および小型化と共に、高速化を達成することが可能になる。

【0101】

尚、上述した第4実施形態においては、一例として、先の第2実施形態で説明した電源構造体2を用いた回路基板5の構成を説明した。しかしながら本発明の回路基板がこれに限定されることはなく、第1実施形態〜第3実施形態の電源構造体を備えた構成に適用可能である。

【実施例】

【0102】

≪実施例1≫

<電源構造体の層構成>

図7を用いて説明する層構成で、本発明構成を適用した電源構造体(S11〜S19)と、従来構成の電源構造体(C1,C2)を作製する。図7Aは作製した電源構造体の平面図であり、図7Bは試料S11〜S19の電源構造体の断面図であり、図7Cは試料C1,C2の電源構造体の断面図である。尚、図7B,図7Cの断面図は、図7AのA−A断面に相当する。

【0103】

図7A〜図7Cに示される試料S11〜S19,C1,C2の電源構造体は、グランド層11および電源層13によって層間絶縁膜15を挟持した構成を、さらに絶縁膜41および有機絶縁膜17で覆った5層構造である。これらの電源構造体において、グランド層11の上部を覆う絶縁膜41には、2つの開口41cを設けている。開口41cの底部に露出させたグランド層11部分は、グランド端子Gとして用いられる。また開口41cの底部に露出させたグランド層11の一部は、電源層13の取り出し用の電源端子Sとして独立した島状にパターニングされている。この電源端子Sは、層間絶縁膜15に形成した接続部51によって電源層13に接続されている。

【0104】

以上のような構成において、図7Bに示した試料S11〜S19の電源構造体は、電源層13としてAg粒子を含有させた導電性微粒子分散膜aを用いる。一方、図7Cに示した試料C1,C2の電源構造体は、電源層13としてCu箔を用い、この点において試料S11〜S19とは異なる。

【0105】

以上の実施例1の電源構造体における各層の構成は、下記表1に示す通りである。

【表1】

【0106】

<電源構造体の製造方法>

次に各電源構造体の製造手順を、上記表1を参照して説明する。

【0107】

先ず、Cu箔からなるグランド層11の表面に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる絶縁膜41を形成する。この際、試料S12および試料C2では、試料S11他で用いたPAI(1)に対して、高誘電率材料であるチタン酸バリウム(BaTiO3)を粉末状で分散させて塗布することにより、高誘電率のPAI(1)からなる絶縁膜41を形成する。絶縁膜41の膜厚は10〜15μm程度とする。硬化または乾燥完了後の絶縁膜41の比誘電率は、PAI(1)で2.9、チタン酸バリウム(BaTiO3)を分散させた高誘電率のPAI(1)で30.0である。

【0108】

また、Cu箔からなるグランド層11の裏面に、各試料において絶縁膜41と同様に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる層間絶縁膜15を形成する。層間絶縁膜15の膜厚は30〜40μmとする。ただし、試料S16では、N-メチル-2-ピロリドンを溶剤とした分子構造の異なる溶剤可溶型のポリアミドイミドPAI(2)を用い、試料S17では膜厚25μmのポリイミド(PI)フィルムとCu箔の張り合わされている銅張積層板を用いた。

【0109】

次いで、層間絶縁膜15に接続孔を形成してこの内部に接続部51を形成する。

【0110】

次に、層間絶縁膜15上に電源層13を形成する。試料S11〜S19では、導電性微粒子分散ペーストを塗布し、これを乾燥させることによって、導電性微粒子分散膜aからなる電源層13を形成する。この際、上記表1に示したように、試料S11〜S19では、a)導電性微粒子分散膜aにおける導電性微粒子の形状および材質、b)導電性微粒子分散膜aからなる電源層13の膜厚、およびc)導電性微粒子分散ペーストの溶剤をそれぞれに設定する。

【0111】

すなわち、a)導電性微粒子分散膜aにおける導電性微粒子の形状および材質としては、試料S18では球状Ag(平均粒子径3μm、含有量85重量%)、試料S19では球状Ni(平均粒子径2μm、含有量85重量%)、これ以外の試料S11他では薄片状Ag(平均粒子径7μm、含有量85重量%)とする。

b)導電性微粒子分散膜aからなる電源層13の膜厚としては、試料S13では3〜9μm、試料S14では65〜75μm、これ以外の試料S11他では10〜15μmとする。

c)導電性微粒子分散ペーストの溶剤としては、試料S15ではγ−ブチロラクトン、これ以外の試料S11他では絶縁膜41を構成するPAI(1)と同様のN-メチル-2-ピロリドンを用いる。

【0112】

一方、試料C1,C2では、層間絶縁膜15上に銅(Cu)箔(膜厚18μm)を熱圧着により貼り合わせて電源層13を形成する。

【0113】

その後、電源層13の上部に、各試料において絶縁膜41と同様に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜17を形成する。有機絶縁膜17の膜厚は10〜15μm程度とする。ただし、試料S18では、有機絶縁膜17の形成を省略する。

【0114】

以上の後、絶縁膜41に開口41cを形成し、この底部に露出したグランド層11をパターニングする。これにより、開口41cの底部にグランド層11を部分的に露出させたグランド端子Gと、グランド層11を島状に分離して接続部51を介して電源層13に接続させた電源端子Sとを形成し、各電源構造体を得る。

【0115】

<実施例1の評価>

以上のような実施例1の各電源構造体について、300kHz〜20GHz(3×105Hz〜2×1010Hz)の周波数帯域で電圧を印加した場合においての自己インピーダンスZ11を測定する。これらの測定には、測定装置53としてアジレント・テクノロジー社製ベクトルネットワークアナライザN5230Aを用い、測定端子との接点にはカスケード・マイクロテック社製High Frequency Type GSG プローブを用いる。測定前の校正はSOLT法で実施した。図8〜図12には、各電源構造体について測定した自己インピーダンスZ11の測定結果を示す。

【0116】

[層間絶縁膜15の誘電率]

図8には、層間絶縁膜15の誘電率が異なる試料S11,S12,C1,C2の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aからなる電源層13を用いた試料S11,S12では、導電性微粒子分散膜aを用いていない試料C1,C2と比較して、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。例えば、200MHz(2×108Hz)以上で、インピーダンス1Ω(100Ω)に達する周波数は、試料C1,C2で1.25GHz(1.25×109Hz)付近に対して、試料S11,S12では2.5GHz(2.5×109Hz)付近であって、より広い範囲で自己インピーダンスZ11の値が低い値に保たれていることがわかる。

【0117】

以上より、導電性微粒子分散膜aを用いた本発明の電源構造体によれば、デカップリングコンデンサを用いることなく、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0118】

また絶縁膜41、層間絶縁膜15、および有機絶縁膜17として、PAI(1)を用いた試料S11と、これに高誘電率材料を含有させた高誘電率のPAI(1)を用いた試料S12とを比較すると、200MHz(2×108Hz)よりも低い波数帯域においては、高誘電率のPAI(1)を用いた試料S12が、低誘電率のPAI(1)を用いた試料S11よりも、自己インピーダンスZ11の値が低い。これに対して、200MHz(2×108Hz)以上の高周波数帯域においては、低誘電率のPAI(1)を用いた試料S11の方が、高誘電率のPAI(1)を用いた試料S12よりも、自己インピーダンスZ11の値が低くなっている。

【0119】

以上より、本発明の電源構造体においては、グランド層11および電源層13の周辺に配置する絶縁膜として低誘電率材料を用いることにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果がより高く得られると考えられる。

【0120】

[導電性微粒子分散膜aの膜厚]

図9には、導電性微粒子分散膜aで構成された電源層13の膜厚が異なる試料S11,S13,S14の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、導電性微粒子分散膜aを用いていない試料C1と比較して、導電性微粒子分散膜aからなる電源層13の膜厚が10〜15μmの試料S11では、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0121】

また導電性微粒子分散膜aからなる電源層13の膜厚が最も薄い試料S13では、2GHz(2×109Hz)以上で、自己インピーダンスZ11の値が低い値を示しているものの、全体的な周波数帯域においての値は高い。これは、試料S13は、電源層13の膜厚が薄いことによって体積抵抗率が上昇したためと考えられる。また、導電性微粒子分散膜aからなる電源層13の膜厚が最も厚い試料S14でも、2GHz(2×109Hz)以上で、自己インピーダンスZ11の値が低い値を示しているものの、全体的な周波数帯域においての値は高い。

【0122】

以上から、導電性微粒子分散膜aからなる電源層13を用いた本発明構成においては、導電性微粒子分散膜aの膜厚を適宜に調整することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0123】

[導電性微粒子分散膜aの溶剤]

図10には、導電性微粒子分散膜aを形成する際に用いる導電性微粒子分散ペーストの溶剤が異なる試料S11,S15の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、導電性微粒子分散膜aが、層間絶縁膜15および有機絶縁膜17と同様の溶剤を用いて形成された試料S11は、異なる溶剤を用いた試料S15よりも、自己インピーダンスZ11の値が低い値を示している。また異なる溶剤を用いた試料S15であっても、導電性微粒子分散膜aを用いていない試料C1との比較においては、1GHz(109Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0124】

以上から、導電性微粒子分散膜aからなる電源層13を用いた本発明構成においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて層間絶縁膜15や有機絶縁膜17を形成することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0125】

[層間絶縁膜15の材質]

図11には、層間絶縁膜15の材質が異なる試料S11,S16,S17の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、層間絶縁膜15が、導電性微粒子分散膜aと同様の溶剤を用いて形成された試料S11は、異なる溶剤を用いた試料S16よりも、自己インピーダンスZ11の値が低い値を示している。また層間絶縁膜15としてフィルムを用いた試料S17であっても、導電性微粒子分散膜aを用いていない試料C1との比較においては、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0126】

以上から、導電性微粒子分散膜aで構成された電源層13を用いた本発明構成においては、層間絶縁膜15と導電性微粒子分散膜aとを同様の溶剤を用いて形成することにより、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて層間絶縁膜15を形成することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0127】

またこれと共に、層間絶縁膜15としてフィルムを用いることで簡便に形成可能な構成であっても、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果が得られることが確認された。

【0128】

[導電性微粒子分散膜aにおける微粒子の形状および材質]

図12には、導電性微粒子分散膜aにおける微粒子の形状および材質が異なる試料S11,S18,S19の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、球状のAg粒子を用いた試料S18および球状のニッケル(Ni)粒子を用いた試料S19では、薄片状のAg粒子を用いた試料S11よりも、自己インピーダンスZ11が高い値を示している。

【0129】

以上から、導電性微粒子分散膜aで構成された電源層13を用いた本発明構成においては、導電性微粒子分散膜aに含有される微粒子の形状を薄片状とすることにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。ただし、球状の微粒子を用いた場合であっても、微粒子分散膜a中における微粒子の含有量によって微粒子間の導通状態を調整することにより、測定結果の改善が見込まれる。

【0130】

≪実施例2≫

<回路基板の構成>

図13に示す層構成で、本発明構成を適用した回路基板(試料S21〜S24)と、従来構成の回路基板(試料C3)を作製する。これらの回路基板は、ロジック系のICチップとメモリ用のICチップとの2つのチップが搭載される回路基板であって、ロジック系のICチップは駆動電圧3.3V、駆動周波数400MHz、出力周波数20MHzで駆動される。

【0131】

図13Aは試料S21,S22の回路基板の層構造を説明する断面図であり、図13Bは試料S23,S24の回路基板の層構造を説明する断面図であり、図13Cは試料C3の層構造を説明する断面図である。また下記表2には、実施例2の各回路基板の特徴的な構成を示した。以下、下記表2を参照しつつ、実施例2の各回路基板の層構成を説明する。

【0132】

【表2】

【0133】

<試料S21,S22の層構成>

図13Aに示す試料S21,S22の回路基板は、第1導電層L1〜第6導電層L6までの6層の導電層を有する。このうち、第2導電層L2はCu箔(18μm厚み)で構成されてグランド層(GND)として用いられる。また第3導電層L3は導電性微粒子分散膜a(膜厚10〜15μm)で構成されて電源層(VCC)として用いられる。この導電性微粒子分散膜aは、薄片状のAg粒子を含有するAgペースト(溶剤:N-メチル-2-ピロリドン)を用いて塗布成膜された層であり、Ag粒子の平均粒子径7μm、含有量85重量%である。これ以外の第1導電層L1および第6導電層L6は、Cu箔(70μm厚み)、第4導電層L4および第5導電層L5は、Cu箔(35μm厚み)で構成されている。

【0134】

また第1導電層L1〜第6導電層L6の間には、第1絶縁層R1〜第6絶縁層R6までの6層の絶縁層を有する。このうち、第3導電層L3の導電性微粒子分散膜aを挟持して配置された第2絶縁層R2および第3絶縁層R3は、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜で構成される。ただしの試料S22の第2絶縁層R2には、PAI(1)樹脂に対して、高誘電率材料であるチタン酸バリウム(BaTiO3)を粉末状で分散させて塗布することによって得た高誘電率のPAI(1)を用いる。硬化または乾燥完了後の比誘電率は、PAI(1)で2.9、チタン酸バリウム(BaTiO3)を分散させた高誘電率のPAI(1)で30.0である。

【0135】

これ以外の第1絶縁層R1、および第4絶縁層R4〜第6絶縁層R6は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。尚、導電性微粒子分散膜aで構成された第3導電層L3と、第4導電層L4との間には、第3絶縁層R3と第4絶縁層R4との2層が配置される。また第1絶縁層R1〜第6絶縁層R6の膜厚は、図示の通りである。

【0136】

以上のような層構成において、第1導電層L1と第6導電層L6とは、信号配線としてパターン形成される。一方、第2導電層L2〜第5導電層L5は、全面にベタ膜状で配置されて接続用の貫通孔のみが設けられている。また、第1絶縁層R1〜第6絶縁層R6には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0137】

さらに第1導電層L1には、この回路基板に搭載されるロジック系のICチップの搭載位置と、メモリ用のICチップの搭載位置とに、それぞれ第2導電層L2に接続されたグランド端子と、第3導電層L3に接続された電源端子、および信号端子が設けられている。

【0138】

<試料S23,S24の層構成>

図13Bに示す試料S23,S24の回路基板が、図13Aに示した試料S21,S22の回路基板と異なるところは、図示した通り、第1絶縁層R1の膜厚を300μm、第6絶縁層R6の膜厚を100μmに変更したところにあり、他の構成は同様である。

【0139】

<試料C3の層構成>

図13Cに示す試料C3の回路基板は、第1導電層L1〜第4導電層L4までの4層の導電層を有する。これら4層の導電層は、第1導電層L1および第4導電層L4は、Cu箔(70μm厚み)、第2導電層L2および第3導電層L3は、Cu箔(35μm厚み)で構成されている。このうち、第2導電層L2がグランド層(GND)として用いられ、第3導電層L3が電源層(VCC)として用いられる。

【0140】

また第1導電層L1〜第4導電層L4の間には、第1絶縁層R1〜第3絶縁層R3までの3層の絶縁層を有する。これらの第1絶縁層R1〜第3絶縁層R3は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。また第1絶縁層R1〜第3絶縁層R3の膜厚は、図示の通りである。

【0141】

以上のような層構成において、第1導電層L1と第4導電層L4とは、信号配線としてパターン形成される。一方、第2導電層L2および第3導電層L3は、全面にベタ膜状で配置されて接続用の貫通孔のみが設けられている。また、第1絶縁層R1〜第3絶縁層R3には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0142】

さらに第1導電層L1には、この回路基板に搭載されるロジック系のICチップの搭載位置と、メモリ用のICチップの搭載位置とに、それぞれ第2導電層L2に接続されたグランド端子と、第3導電層L3に接続された電源端子、および信号端子が設けられている。

【0143】

<実施例2の評価−1>

以上のような実施例2の各回路基板について、300kHz〜20GHz(3×105Hz〜2×1010Hz)の周波数帯域で電圧を印加した場合においての自己インピーダンスZ11と相互インピーダンスZ21を測定する。これらの測定には、測定装置としてアジレント・テクノロジー社製ベクトルネットワークアナライザN5230Aを用い、測定端子との接点にはカスケード・マイクロテック社製High Frequency Type GSG プローブを用いる。測定前の校正はSOLT法で実施した。

【0144】

図14には自己インピーダンスZ11の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、広い周波数帯域で自己インピーダンスZ11の値が低い値を示している。これにより、本発明の電源構造体を用いることで、広い周波数帯域で電源電圧の変動が小さく抑えられ、安定した電源電圧をICチップに供給できることが確認された。

【0145】

また特に、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、300MHz(3×108Hz)以上の広い高周波数帯域において、自己インピーダンスZ11の値がより低い値を示している。

【0146】

これにより、本発明の回路基板を用いることで、デカップリングコンデンサを用いることなく、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0147】

尚、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24のうち、微粒子分散膜aを挟持する第2絶縁層R2および第3絶縁層R3として、高誘電率のPAI(1)を用いた試料S22,S24は、低誘電率材料PAIを用いた試料S21,S23と比較すると、30MHz(3×107Hz)よりも低い周波数帯域においては、自己インピーダンスZ11の値が低い。

【0148】

この結果から、本発明の電源構造体においては、導電性微粒子分散膜aを挟持する有機絶縁膜として高誘電率材料を用いることにより、低周波数帯域において電源層間での電磁エネルギーの共振を抑える効果がより高く得られると考えられる。

【0149】

図15には相互インピーダンスZ21の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、広い周波数帯域で相互インピーダンスZ21の値が低い値を示している。これにより、本発明の電源構造体を用いることで、広い周波数帯域で電源電圧の変動が小さく抑えられ、電磁放射によるノイズの発生を防止できることが確認された。

【0150】

<実施例2の評価−2>

実施例2の試料S21,S22,C3の各回路基板について、30MHz〜1GHz(3×107Hz〜109Hz)の周波数帯域で電圧を印加した場合においての電磁放射ノイズを測定する。この測定は、VCCI規格にもとづき、電波暗室にて、3メートル法で、水平、垂直両方向の放射電界強度を測定した。

【0151】

図16には放射ノイズの測定結果を示す。図16A(h)は、試料S21における水平方向のデータであり、図16A(v)は試料S21における垂直方向のデータである。図16B(h)は、試料S22における水平方向のデータであり、図16B(v)は試料S22における垂直方向のデータである。図16C(h)は試料C3における水平方向のデータであり、図16C(v)は、試料C3における垂直方向のデータである。尚、これらの図面中には、放射ノイズの規格値(VCCIクラスb)を実線で示し、またこの値に対するマージン(6dB)を破線で示す。

【0152】

これらの結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21,S22では、水平方向、垂直方向ともに、放射ノイズの値が規格値(VCCIクラスb)を超えることはない。これに対して、導電性微粒子分散膜aを用いていない試料C3では、500MHzを超える高周波数帯域において、放射ノイズの値が規格値(VCCIクラスb)を超える値を示す。

【0153】

この結果からも、導電性微粒子分散膜aを導電層(VCC)に用いた本発明の回路基板では、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0154】

≪実施例3≫

<回路基板の構成>

図17に示す構成で、本発明構成を適用した回路基板と、従来構成の回路基板を作製する。これらの回路基板は、駆動電圧1.8V、動作速度6Gbpsの高速ICチップ61と共に、他の5つの信号を分配するICチップ63を含む計6個のICチップが搭載され、32個の出力端子65を備えている。入力端子からICチップ63まで、高速ICチップ61から出力端子まで、各ICチップ間は全ての配線が等しい長さでつながるよう設計されている。そのため配線長さの違いによる信号の遅延がなく、32個全ての出力端子が同時に動作するようになっている。

【0155】

図18Aは試料S31の回路基板の層構造を説明する断面図であり、図18Bは試料C4の回路基板の層構造を説明する断面図である。以下、実施例3の各回路基板の層構成を説明する。

【0156】

<試料S31の層構成>

図18Aに示す試料S31の回路基板は、第1導電層L1〜第5導電層L5までの5層の導電層を有する。このうち、第2導電層L2はCu箔(18μm厚み)で構成されて電源層(VDD)として用いられる。また第3導電層L3は導電性微粒子分散膜a(膜厚10〜15μm)で構成されてグランド層(GND)として用いられる。この微粒子分散膜aは、薄片状のAg粒子を含有するAgペースト(溶剤:N-メチル-2-ピロリドン)を用いて塗布成膜された層であり、Ag粒子の平均粒子径7μm、含有量85重量%である。これ以外の第1導電層L1,第4導電層L4,および第5導電層L5は、Cu箔(18μm厚み)で構成されている。

【0157】

また第1導電層L1〜第5導電層L5の間には、第1絶縁層R1〜第5絶縁層R5までの5層の絶縁層を有する。このうち、第3導電層L3の導電性微粒子分散膜aを挟持して配置された第2絶縁層R2および第3絶縁層R3は、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜で構成される。硬化または乾燥完了後のPAI(1)の比誘電率は2.9である。また、第1導電層L1および第5導電層L5はソルダーレジスト層SRで覆われている。

【0158】

これ以外の第1絶縁層R1,第4絶縁層R4,および第5絶縁層R5は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。尚、導電性微粒子分散膜aで構成された第3導電層L3と、第4導電層L4との間には、第3絶縁層R3と第4絶縁層R4との2層が配置される。また第1絶縁層R1〜第5絶縁層R5の膜厚は、図示の通りである。

【0159】

以上のような層構成において、第1導電層L1〜第5導電層L5のうち、導電性微粒子分散膜aからなる第3導電層L3は全面にベタ膜状で配置されて接続用の貫通孔および開口部のみが設けられており、これ以外の層は信号配線としてパターン形成される。ただし、電源層(VDD)として用いられる第2導電層L2には、異なる電源電圧VDDを印加するための3本の電源層がパターン形成されている。これらの電源層は、他の信号配線と比較して十分に幅広で形成されている。

【0160】

また、第1絶縁層R1〜第5絶縁層R5には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0161】

さらに第1導電層L1には、この回路基板に搭載されるICチップの搭載位置に、それぞれ第2導電層L2に接続された電源端子と、第3導電層L3に接続されたグランド端子、および信号端子が設けられている。

【0162】

<試料C4の層構成>

図18Bに示す試料C4の回路基板が、図18Aに示した試料S31の回路基板と異なるところは、図示した通り、第3導電層L3をCu箔(18μm厚み)とし、絶縁層を第1絶縁層R1〜第4絶縁層R4の4層構造として全てガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成したところにあり、他の構成は同様である。

【0163】

<実施例3の評価−1>

以上のような実施例3の各回路基板について、3Gbpsで動作させた場合においての電源電圧変動を測定する。この測定には、信号入力装置としてアンリツ製パルスパターンジェネレーターMP1761B、出力信号および電源電圧の測定装置としてアジレント・テクノロジー社製デジタルオシロスコープ86100Cを、基板端子との接点にはアジレント・テクノロジー社製プローブE2675AもしくはE2677Aを用いた。図19に、高速ICチップの電源入力部に一番近い端子における電源電圧の経時変化の測定結果を示す。図19Aは試料S31のデータであり、図19Bは試料C4のデータである。

【0164】

これらの結果に示されるように、導電性微粒子分散膜aを用いた試料S31の電源電圧の変動は−10.6%〜+7%であったのに対して、導電性微粒子分散膜aを用いていない試料C4の電源電圧の変動は−14.1%〜14.3%である。

【0165】

この結果から、導電性微粒子分散膜aを用いた本発明の回路基板では、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられたことにより、高速動作領域においての電源電圧の安定化が図られることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0166】

<実施例3の評価−2>

以上のような実施例3の各回路基板について、50MHzで動作させた場合においての信号立ち上がり時間を測定する。この測定も、信号入力装置としてアンリツ製パルスパターンジェネレーターMP1761B、出力信号および電源電圧の測定装置としてアジレント・テクノロジー社製デジタルオシロスコープ86100Cを、基板端子との接点にはアジレント・テクノロジー社製プローブE2675AもしくはE2677Aを用いた。図20はこの測定結果を示す。図20Aは試料S31のデータであり、図20Bは試料C4のデータである。

【0167】

これらの結果に示されるように、導電性微粒子分散膜aを用いた試料S31の信号立ち上がり時間はRise Time=77[ps]であったのに対して、導電性微粒子分散膜aを用いていない試料C4の立ち上がり時間はRise Time=91[ps]である。

【0168】

この結果から、導電性微粒子分散膜aを用いた本発明の回路基板では、高速周波数帯域においての動作速度の高速化が図られていることが確認された。

【符号の説明】

【0169】

1,2,3…電源構造体、5…回路基板、11…電源層(グランド層)、11’…電源層、13…電源層、15…層間絶縁膜、13a,15a…開口、17,19…有機絶縁膜、31d…電源配線(配線)、31g…グランド配線(他の配線)、33d,33g…接続孔、41…絶縁膜、43d…裏面側電源配線(他の配線)、43g…裏面側グランド配線(配線)、a…導電性微粒子分散膜

【技術分野】

【0001】

本発明は、回路基板および電源構造体に関し、特には基板中に2枚の電源層間に層間絶縁膜を挟持させた電源構造体とこれを備えた回路基板に関する。また本発明は、このような回路基板の製造方法および電源構造体の製造方法に関する。

【背景技術】

【0002】

近年、コンピュータや移動体通信機器など、ICチップを搭載した電子機器の高速化および高実装密度化が進展している。このような電子機器においては、ICチップに形成された半導体集積回路のスイッチング動作に起因する電源電圧の変動、および電磁ノイズの発生を防止することが重要な課題となっている。そこで、ICチップの電源端子にデカップリングコンデンサを並列に接続してデカップリング回路を構成し、半導体集積回路のスイッチング動作に伴う電流の急激な変動をデカップリングコンデンサに吸収させることにより、電源電圧の変動および電磁ノイズの発生を抑えている。

【0003】

以上のようなデカップリング回路においては、ICチップとデカップリングコンデンサとの間の経路に発生する寄生インダクタンスが電源電圧に影響を与える。このため、ICチップを搭載する回路基板の内部に、全面平板の電源層(以下ベタ電源層と記す)を対向配置し、これをデカップリングコンデンサとしてICチップに近接させ、これによって寄生インダクタンスを小さく押さえる構成が採用されている。このようなデカップリングコンデンサは、誘電体層の両面に金属板を設け、これをベタ電源層として用いている(例えば下記特許文献1参照)。

【0004】

ところが、ベタ電源層を設けた回路基板においては、高周波の電源電流が流れ込むことで2枚のベタ電源層間で電磁エネルギーが共振を起こす。この共振は、電磁放射の要因となると共に、電源電圧の変動を引き起こす新たな要因となる。

【0005】

そこでこの共振を防止する構成として、各周波数帯域に対応する複数のデカップリングコンデンサを、ICチップと並列に接続させた状態で回路基板上に配置する構成が実施されている。

【0006】

さらに上記共振を防止する別の構成として、半導体集積回路の機能ブロックから配線される電源配線と設置配線とを所定の間隔で並設されるペア配線構造を形成し、パッケージ内部で分岐することなく、このペア配線構造を電源回路で合成する構成が提案されている(下記特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−181445号公報(段落0013〜0014参照)

【特許文献2】特開2009-64843号公報(段落0011,0015参照)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、各周波数帯域に対応する複数のデカップリングコンデンサを回路基板上に配置する構成では、デカップリングコンデンサの存在によって電子機器の高集積化および小型化が妨げられている。しかも、半導体集積回路のスイッチング速度をさらに高速化するためには、さらに高周波の帯域に対応するデカップリングコンデンサを追加する必要がある。したがって、回路基板上におけるICチップや他の機能素子のレイアウト設計の余裕は、ますます狭められる。さらに現実のコンデンサは抵抗成分やインダクタンス成分があるため自己共振周波数を持ち、GHzオーダーの高周波領域ではインピーダンスが下がらないという大きな技術的課題がある。クラウドコンピュータ世代における半導体集積回路には、10GHz以上のスイッチング速度が要求されている。ところが、現時点においては、10GHz付近かそれ以上の共振点を持つデカップリングコンデンサは存在していない。したがって、デカップリング回路を適用しての電子機器の高速化は限界に達している。

【0009】

一方、ペア配線構造を電源回路で合成する構成では、ペア配線構造のパターン形成のための設計や形成工程に手間がかかる。

【0010】

そこで本発明は、デカップリングコンデンサを必要とすることなく、電源層間での電磁エネルギーの共振による電磁放射と電源電圧の変動を防止可能な電源構造体および回路基板を提供し、これによって電子機器の高集積化および小型化を図ることを目的とする。また本発明は、このような回路基板を製造する方法および電源構造体を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

このような目的を達成するための本発明の回路基板および電源構造体は、層間絶縁膜と、この層間絶縁膜を挟持する状態で設けられた2つの電源層とを備えたものであって、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有することを特徴としている。

【0012】

このような構成の回路基板および電源構造体においては、電源層の少なくとも一方が導電性微粒子分散膜で構成されている。この導電性微粒子分散膜における導通は、膜中に含有された導電性微粒子同士の接触部分のオーミック接合によって図られる。また導電性微粒子同士が接触しなくても、トンネル効果やホットキャリア効果によっても導通が図られる。さらに導電性微粒子同士が離れた場合であっても、電界集中による放電効果や、さらに導電性微粒子を分散させる物質が半導体であればショットキー効果など多くの種類の近接場効果によって導通が補助される。以上のような様々な導通状態において、オーミック接合以外は、電磁エネルギーの進行に対して現象変化の時間を必要とするため、電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0013】

また各導電性微粒子間には、導電性微粒子の間隔に対応する電圧差があり、この電圧差が変化しているときはその間の容量に応じた変位電流が流れる。すなわち容量性結合となる。これも電磁エネルギーの伝達を補助するだけでなく、電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0014】

さらに複雑な現象として、電磁エネルギーの進行方向に電界ベクトルがある場合、導電性微粒子の表面にはその電界に応じた電子の粗密波が現れる。この粗密波エネルギーを量子化したものをプラズモンと呼ぶが、プラズモンとフォトン(電磁エネルギーの量子化したもの)とのエネルギー交換現象も、電磁エネルギーの伝達の補助をすると共に電磁エネルギーの進行に対して時間遅れを生じさせる要因となる。

【0015】

尚、銀、金、など酸化しない金属、あるいはグラファイトからなる導電性微粒子を用いた場合には、オーミック接合の成分が大きくなる。一方、銅やアルミニウムなどの酸化する金属からなる導電性微粒子を用いた場合であっても、接触部の機械的酸化膜破壊などでオーミック接合がある程度確保される。しかしながら、どちらともに、上述したようなオーミック接合以外の電磁エネルギーの進行に対して時間遅れを生じさせる多くの成分によって導通状態が保たれる。

【0016】

このため、2つの電源層のうちの少なくとも一方に、導電性微粒子を分散させてなる導電性微粒子分散膜を用いたことにより、変化する電流、電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子同士の無数の接点および非接点で複雑に時間遅れを生じることになる。これにより、デカップリングコンデンサを用いることなく、電源層間においての電磁エネルギーの共振を、広い周波数帯域で抑えることが可能になる。しかも、オーミック接合以外のこれら導通現象は電磁エネルギーの損失とはならず、エネルギー効率のよい時間遅延分散回路となる。

【0017】

また本発明は、このような構成の回路基板の製造方法、および電源構造体の製造方法でもあり、次の手順を行う。すなわち、先ず層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層として成膜する工程を行う。次いで、導電性微粒子を変形させることなく有機材料を硬化させる工程を行なう。これにより導電性粒子同士が、前記総合作用が起る距離まで互いに接近し、または部分的に接触することで導通状態が保たれる。

【0018】

以上のような製造方法によれば、導電性微粒子を分散させた状態が保たれた導電性微粒子分散膜を電源層として形成することができる。このため、上述した本発明構成の電源構造体および回路基板を得ることができる。

【発明の効果】

【0019】

以上説明したように本発明の電源構造体および回路基板によれば、電源層の少なくとも一方を構成する導電性微粒子分散膜の作用により、デカップリングコンデンサを用いることなく、電源層間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になる。このため、電磁放射と電源電圧の変動を防止することができる。この結果、この電源構造体を備えた回路基板を用いることにより、電子機器の高集積化および小型化と共に高速化を達成することが可能になる。

【図面の簡単な説明】

【0020】

【図1】第1実施形態の電源構造体の断面模式図である。

【図2】第2実施形態の電源構造体の断面模式図である。

【図3】第3実施形態の電源構造体の断面模式図である。

【図4】第4実施形態の回路基板の断面模式図である。

【図5】第4実施形態の回路基板の製造工程図(その1)である。

【図6】第4実施形態の回路基板の製造工程図(その2)である。

【図7】実施例1で作製した回路基板の平面図および断面図である。

【図8】実施例1の回路基板(試料S11,S12,C1,C1)について測定したZ11のグラフである。

【図9】実施例1の回路基板(試料S11,S13,S14,C1)について測定したZ11のグラフである。

【図10】実施例1の回路基板(試料S11,S15,C1)について測定したZ11のグラフである。

【図11】実施例1の回路基板(試料S11,S16,S17,C1)について測定したZ11のグラフである。

【図12】実施例1の回路基板(試料S11,S18,S19,C1)について測定したZ11のグラフである。

【図13】実施例2で作製した回路基板の層構成を説明するための断面図である。

【図14】実施例2の回路基板について測定したZ11のグラフである。

【図15】実施例2の回路基板について測定したZ21のグラフである。

【図16】実施例2の回路基板について測定した放射ノイズのグラフである。

【図17】実施例3で作製した回路基板のブロック図である。

【図18】実施例3で作製した回路基板の層構成を説明するための断面図である。

【図19】実施例3の回路基板について測定した電源電圧変動のグラフである。

【図20】実施例3の回路基板を高速動作させた場合の信号立ち上がり時間を測定したグラフである。

【発明を実施するための形態】

【0021】

以下本発明の実施の形態を図面に基づいて、次に示す順に実施の形態を説明する。

1.第1実施形態(電源構造体の第1例)

2.第2実施形態(電源構造体の第2例)

3.第3実施形態(電源構造体の第3例)

4.第4実施形態(電源構造体を備えた回路基板の例)

尚、これらの各実施形態においては、先ず構造を説明し、次に製造方法を説明する。また、同一の構成要素には同一の符号を付し、重複する構成の説明は省略する。

【0022】

≪1.第1実施形態≫

<電源構造体の構成−1>

図1は、第1実施形態の電源構造体1の断面模式図である。図1に示す電源構造体1は、2つの電源層11,13と、これらの間に挟持された層間絶縁膜15とを備えた3層構造である。2つの電源層11,13は、それぞれが異なる電源に接続されるものである。以下、これらの構成要素の詳細について、電源層11、電源層13、層間絶縁膜15の順に説明する。尚、2つの電源層11,13は、一方に高い電圧が印加され、他方に低い電圧が印加されて、お互いに参照し合うペアとして用いられ、通常は一方が電源、他方がグランドと称される。ここでは、2つの電源層11,13のうち、どちらが電源でどちらがグランドであっても良い。

【0023】

またこの電源構造体1は、層間絶縁膜15の全面に対して電源層11,13が設けられていなくても良く、層間絶縁膜15を挟持する状態であれば、層間絶縁膜15の両面において電源層11,13がパターニングされた構成であって良い。例えば、異なる複数の電源電圧の供給に用いられる場合、電源層11,13のうち、少なくとも電源として用いられる電源層が、層間絶縁膜15上において複数に分割された形状にパターニングされていることとする。またパターニングされた電源層11,13の間に層間絶縁膜15が挟持された状態が保たれれば、電源層11,13の両方がパターニングされていて良く、これにより複数の電源構造体部分を備えた電源構造体とする。

【0024】

電源層11は、バルク状の材料を平面的に引き伸ばした薄膜として構成されている。このような電源層11を構成する材料は、導電性が良好な材料であれば限定されることはなく、例えば銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、およびこれらを主成分とする合金が金属箔として用いられる。ここでは例えば、銅箔からなる電源層11が設けられていることとする。

【0025】

電源層13は、導電性微粒子を有機材料に分散させた導電性微粒子分散膜aを有する。このような電源層13は、図示したように導電性微粒子分散膜aの単層構造として構成されていても良いし、導電性微粒子分散膜aと例えば銅箔のような導電性材料との積層構造として構成されていても良い。積層構造で構成される場合であれば、導電性微粒子分散膜aが層間絶縁膜15に接して設けられることとする。

【0026】

ここで用いる導電性微粒子は、導電性の良好な材料を用いて構成されていることとする。このような導電性微粒子は、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、またはグラファイトを用いて構成される。これらの材料は、単体で用いられても良く、またはこれらの材料を主成分とした合金として用いられても良い。さらに、これらの材料からなる複数種類の粒子や、さらに他の導電性材料からなる粒子を混ぜ合わせて導電性微粒子を構成しても良い。

【0027】

これらの導電性微粒子は、薄片状(フレーク状)、球状、長粒状などの形状で用いられ、複数種類の形状を合わせて用いても良い。

【0028】

導電性微粒子としてグラファイトを用いる場合、a,b面を底面とした円盤形状のグラファイト粒子が用いられる。このグラファイト粒子は、グラフェンをab面方向に積層させた粒子である。ここで、銅は、自由電子密度は1.3×1023/cm3であるが、電子移動度は5.1×101cm2/V・sしかない。一方、グラファイトのa,b面は、自由電子密度は1013/cm3しかないが、電子移動度は1×104cm2/V・sと高く、しかも平均自由行程が長い。そのため、グラファイトのa,b面の電気伝導度は銅より良いとされている。なおグラファイトのc軸方向は大きな抵抗を持つ。このため、グラフェンの薄い結晶粒子を導電性微粒子として用いることが望ましい。

【0029】

また導電性微粒子の形状は、例えば長辺方向が50μm以下、短辺方向が10μm以下、その厚みが5μm以下の粒子形状を主とし、10μm以下の球形、楕円球体、等方的異形態の粒子形状のものが含まれていることとする。

【0030】

以上のような導電性微粒子を分散させる有機材料は、導電性微粒子を分散可能な材料を用いることとする。このような有機材料としては、たとえばエポキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、BT(ビスマレイド・トリアジン)レジンなど、一般に使われている有機絶縁性材料の中から、適宜選択して用いることができる。

【0031】

尚、以上のような導電性微粒子を有機材料中に分散させた後、硬化させてなる導電性微粒子分散膜aは、その電気抵抗率が、導電性微粒子を構成する材料のバルク材料の電気抵抗率の10倍以下であることが好ましいが、さらには好ましくは5倍程度である。このような導電性微粒子分散膜aの電気抵抗率は、膜厚を厚くすることで引き下げられる。

【0032】

以上の導電性微粒子分散膜aは、溶剤で希釈した有機材料に導電性微粒子を分散させたペーストを用いて形成される。例えば一般的に市販されている銀ペーストを用いて形成される。銀ペーストは、例えば有機材料としてのエポキシ樹脂の前駆体および硬化剤、さらには必要に応じた他の添加を溶剤で希釈した溶液に、銀粒子を分散させてなる。このような銀ペーストを用いて薄膜を形成し、この薄膜中の有機材料を硬化させることにより、導電性粒子同士が、前記総合作用が起る距離まで互いに接近し、または部分的に接触することで導通状態が保たれ、導電性微粒子分散膜aが得られる。

【0033】

尚、このような導電性微粒子分散膜aにおいては、有機材料(例えばエポキシ樹脂やポリアミドイミド樹脂)を硬化または乾燥させる過程で、膜中から溶剤が除去されている場合もある。また導電性微粒子分散膜aには、導電性微粒子の分散性を向上させるための分散剤や助溶剤等の添加剤が含有されていても良い。

【0034】

また、例えば銅箔からなる電源層11、および導電性微粒子分散膜aからなる電源層13の膜厚は、電源構造体1が取り扱う電流容量によって決められる。この電源構造体1が、電子回路に用いられるものであれば、電源層11,13の膜厚は数μm〜十数μmが望ましい。またこの電源構造体1が、電力回路に用いられるものであれば、電源層11,13の膜厚は数μmから数十mmである。

【0035】

以上のような電源層11−13間に挟持された層間絶縁膜15は、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成されていることが好ましい。この場合、層間絶縁膜15および導電性微粒子分散膜aを構成するそれぞれの有機材料を乾燥させる前または硬化させる前の前駆体が、同一の溶剤で希釈可能であるかあるいは溶解可能であれば良い。このような層間絶縁膜15は、例えば導電性微粒子分散膜aを構成する有機材料と同様の材料が用いられる。例えば、エポキシ樹脂に銀粒子を分散させた導電性微粒子分散膜aを設けた場合であれば、層間絶縁膜15にはエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂等が用いられる。これらの樹脂やその前駆体は、アルコール、ケトン、エステル、などの溶剤で希釈あるいは溶解が可能である。それら希釈あるいは溶解が可能な溶剤の他の具体例としては、N-メチルピロリドン、γ-ブチロラクトン、ジグライム、シクロペンタノン、安息香酸エチルなどがある。

【0036】

尚、このような有機絶縁膜からなる層間絶縁膜15においては、有機材料の硬化または乾燥の過程で膜中から溶剤が除去されている場合もある。

【0037】

また層間絶縁膜15は、この電源構造体1に要求される性能に応じて適切な分子構造や誘電率に調整して用いられる。例えば、ポリアミドイミド樹脂からなる層間絶縁膜15を用いる場合、ポリアミドイミドの分子構造の改良、もしくは高誘電率の粉末または低誘電率の粉末などを樹脂中に分散させることによって、誘電率が調整される。

【0038】

以上のような層間絶縁膜15の膜厚は、電源層11,13に所定の特性インピーダンスが得られるように設定される。この電源構造体1が、電子回路に用いられるものであれば、層間絶縁膜15の膜厚は数μm〜200μmに設定される。また、この電源構造体1が、電力回路に用いられるものであれば、層間絶縁膜15の膜厚は、数μm〜数mmに設定される。このような範囲であれば、電源層11,13の特性インピーダンスが0.01Ω〜数Ωになり、高速用の電源特性インピーダンスとしてふさわしいものとなる。

【0039】

このような構成の電源構造体1は、回路基板やそれ以外の用途、例えば電源ケーブルあるいはバスバーとして用いられる。この場合、例えば基板取り出し電極に対して接続させて用いられる。また電源構造体1は、コネクタの中に埋め込まれた構成として用いられても良い。さらにこの電源構造体1は、無機絶縁膜または有機絶縁膜で電源層11,13が覆われていても良い。

【0040】

<電源構造体の製造方法−1>

以上のような電源構造体1の製造方法は、次のようである。

【0041】

先ず、例えば銅箔からなる電源層11を用意し、この上部に層間絶縁膜15として有機絶縁膜を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液を電源層11上に塗布し、その後、乾燥処理することによって層間絶縁膜15を得る。

【0042】

次に、層間絶縁膜15上に、導電性微粒子分散膜aを成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、層間絶縁膜15上に塗布する。有機材料の希釈には、層間絶縁膜15を構成する有機材料を希釈あるいは溶解したものと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aを得る。

【0043】

次いで、導電性微粒子分散膜aの有機材料を硬化または乾燥させる工程を行う。この工程では、層間絶縁膜15を同時に硬化させる。ここでは、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。これにより、導電性微粒子分散膜aを構成する有機材料、および層間絶縁膜15を構成する有機材料を硬化または乾燥させる。また、導電性微粒子分散膜aを構成する有機材料、および層間絶縁膜15を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。このようにして得た導電性微粒子分散膜aが、電源層13となる。尚、電源層13が、導電性微粒子分散膜aと例えば銅箔のような導電性材料との積層構造として構成されている場合であれば、以上のようにして作製した導電性微粒子分散膜aの上部に銅箔のような導電性材料を積層する。これにより、層間絶縁膜15側の導電性微粒子分散膜aとこの上部の導電性材料との積層構造からなる電源層13を得る。

【0044】

以上のようにして、電源構造体1を完成させる。このようにして得られた電源構造体1は、2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aを用いて構成されている。これにより、上述のように変化する電流および電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子分散膜a中に分散されている導電性微粒子同士の無数の接点および非接点において複雑に時間遅れを生じることになる。したがって、第1実施形態の電源構造体1を用いることにより、電源層11−13間においての電磁エネルギーの共振を、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0045】

またこのような効果は、以降の実施例において測定した自己インピーダンスと相互インピーダンスとが、数100MHzから10GHz付近およびこれ以上の高周波成分を含む広い周波数帯域において従来構成よりも低い値に抑えられていることからも確認された。

【0046】

またここで重要なことは、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0047】

≪2.第2実施形態≫

<電源構造体の構成−2>

図2は、第2実施形態の電源構造体2の断面模式図である。図2に示す電源構造体2が、第1実施形態の電源構造体と異なるところは、導電性微粒子分散膜aとして構成された電源層13の上部が有機絶縁膜17で覆われているところにあり、他の構成は第1実施形態と同様である。つまりこの電源構造体2は、例えば銅箔からなる電源層11と、導電性微粒子分散膜aからなる電源層13と、これらの間に挟持された層間絶縁膜15と、導電性微粒子分散膜aを覆う有機絶縁膜17とで構成された4層構造である。

【0048】

有機絶縁膜17は、層間絶縁膜15を構成する有機絶縁膜と類似の性質を有する膜である。すなわち有機絶縁膜17は、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈あるいは溶解が可能な有機材料を用いて構成されていることが好ましい。つまり、有機絶縁膜17および導電性微粒子分散膜aを構成するそれぞれの有機材料を硬化させる前の前駆体および乾燥前の樹脂が、同一の溶剤で希釈あるいは溶解が可能であれば良い。このような有機絶縁膜17は、例えば導電性微粒子分散膜aを構成する有機材料と同一材料(例えばエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂)で構成されていることとする。このような有機絶縁膜17は、層間絶縁膜15よりも厚膜であっても良い。

【0049】

したがって電源構造体2の構成は、導電性微粒子分散膜aと、これを挟持する層間絶縁膜15および有機絶縁膜17の3層が、同一の溶剤で希釈あるいは溶解される有機材料を用いた構成である。尚、このような有機絶縁膜17においては、有機材料の硬化の過程で膜中から溶剤が除去されている場合もある。

【0050】

<電源構造体の製造方法−2>

以上のような電源構造体2の製造方法は、次のようである。

【0051】

先ず、第1実施形態と同様に、例えば銅箔からなる電源層11の上部に層間絶縁膜15を成膜して乾燥させ、次いで導電性微粒子分散膜aを成膜して乾燥させるまでを行う。

【0052】

次に、導電性微粒子分散膜a上に、有機絶縁膜17を成膜する。この際、有機材料を希釈した溶液を導電性微粒子分散膜a上に塗布し、その後、乾燥処理することによって有機絶縁膜17を得る。有機材料の希釈や溶解には、導電性微粒子分散膜aおよび層間絶縁膜15を構成する有機材料を希釈あるいは溶解したものと同一の溶剤を用いることが好ましい。

【0053】

以上の後、導電性微粒子分散膜aの有機材料を硬化させる工程を行う。この工程では、層間絶縁膜15および有機絶縁膜17を同時に硬化させる。ここでは、第1実施形態と同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。これにより、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17を構成する有機材料を硬化させる。また、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。

【0054】

以上のようにして、電源構造体2を完成させる。このようにして得られた電源構造体2は、第1実施形態と同様に2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、第2実施形態の電源構造体2を用いることにより、第1実施形態と同様に、電源層11−13間においての電磁エネルギーの共振を、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0055】

またこのような効果は、以降の実施例において測定した自己インピーダンスと相互インピーダンスとが、数100MHzから10GHz付近の高周波成分を含む広い周波数帯域において従来構成よりも低い値に抑えられていることからも確認された。

【0056】

さらに本第2実施形態の電源構造体2においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成された有機絶縁膜17によって、導電性微粒子分散膜aを覆っている。これにより、電磁エネルギーの共振が、広い周波数帯域で平均的に抑えられることが以降の実施例において確認された。

【0057】

またここで重要なことは、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、第1実施形態と同様に、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0058】

≪3.第3実施形態≫

<電源構造体の構成−3>

図3は、第3実施形態の電源構造体3の断面模式図である。図3に示す電源構造体3が、第1実施形態および第2実施形態の電源構造体と異なるところは、2つの電源層11’,13の両方が導電性微粒子分散膜aとして構成されているところにある。またこれらの導電性微粒子分散膜aは、それぞれが有機絶縁膜17,19で覆われている。つまりこの電源構造体3は、2つの導電性微粒子分散膜aが、有機絶縁膜17,19と有機絶縁膜として構成された層間絶縁膜15とで挟持された構成となっている。

【0059】

2つの導電性微粒子分散膜aは、第1実施形態および第2実施形態と同様である。これらの導電性微粒子分散膜aは、それぞれを構成する導電性微粒子および有機材料が同一材料であっても良く、異なる材料であっても良い。ただし、有機材料は、同一の溶剤に希釈あるいは溶解が可能な材料であることが好ましい。

【0060】

層間絶縁膜15は、第1実施形態および第2実施形態と同様である。

【0061】

有機絶縁膜17,19は、第2実施形態で説明した有機絶縁膜17と同様であり、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈あるいは溶解が可能な有機材料を用いて構成されていることが好ましい。このような有機絶縁膜17,19は、例えば導電性微粒子分散膜aを構成する有機材料と同一材料(例えばエポキシ樹脂、ポリイミド樹脂、またはポリアミドイミド樹脂)で構成されていることとする。また、これらの有機絶縁膜17,19は、同一の溶剤に希釈あるいは溶解が可能な有機材料で構成されていれば、それぞれが異なる材料で構成されていても良い。さらに有機絶縁膜17,19は、層間絶縁膜15よりも厚膜であっても良い。

【0062】

以上より、電源構造体3の構成は、2つの導電性微粒子分散膜a,aと、これを挟持する層間絶縁膜15および有機絶縁膜17,19の5層が、同一の溶剤で希釈あるいは溶解される有機材料を用いた構成となっている。

【0063】

尚、本第3実施形態の電源構造体3の変形例として、導電性微粒子分散膜aからなる電源層11’,13を、無機絶縁膜または有機絶縁膜で覆った構成を例示することができる。

【0064】

<電源構造体の製造方法−3>

以上のような電源構造体3の製造方法は、電源構造体3を構成する各層を一方側から順次成膜した後、導電性微粒子分散膜a中の導電性微粒子を変形させることなく各層を構成する有機材料を硬化させる工程を行えば良い。

【0065】

すなわち先ず、表面平坦な基体を用意し、この上部に有機絶縁膜19を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液を基体に塗布し、その後、乾燥処理することによって有機絶縁膜19を得る。

【0066】

次に、有機絶縁膜19上に、電源層11’としての導電性微粒子分散膜aを成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、有機絶縁膜19上に塗布する。有機材料の希釈には、有機絶縁膜19を構成する有機材料を希釈あるいは溶解したと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aを得る。

【0067】

以降は第2実施形態と同様に、電源層11’としての導電性微粒子分散膜aの上部に層間絶縁膜15を成膜して乾燥させ、次いで導電性微粒子分散膜aを成膜して乾燥させ、さらに有機絶縁膜17を成膜して乾燥させる。

【0068】

次に、工程開始時に準備した表面平坦な基体を有機絶縁膜19より剥離した後、2つの導電性微粒子分散膜aの有機材料を硬化させる工程を行う。この工程では、層間絶縁膜15および有機絶縁膜17,19を同時に硬化させる。ここでは、第1実施形態と同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における微粒子の分散状態を保つことが重要である。したがってここでは、2つの導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。2つの導電性微粒子分散膜aが異なる導電性微粒子を用いたものであれば、これらの導電性微粒子のうち融点が低い方に合わせ、この融点よりも低い温度で熱処理を行う。

【0069】

これにより、2つの導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17,19を構成する有機材料を硬化させる。また、導電性微粒子分散膜aを構成する有機材料、層間絶縁膜15を構成する有機材料、および有機絶縁膜17,19を構成する有機材料が光硬化性樹脂である場合には、光照射による硬化を行っても良い。

【0070】

以上のようにして、電源構造体3を完成させる。このようにして得られた電源構造体3は、2つの電源層11’,13の両方ともが、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、第3実施形態の電源構造体3を用いることにより、第1実施形態および第2実施形態よりもさらに確実に、電源層11−13間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になり、電磁放射を防止して安定した電源電圧の供給を図ることが可能になる。

【0071】

さらに本第3実施形態の電源構造体3においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて構成された有機絶縁膜17,19によって、導電性微粒子分散膜aを覆っている。これにより、第2実施形態と同様に、電磁エネルギーの共振を、広い周波数帯域で平均的に抑える効果が期待される。

【0072】

またここで重要なことは、第1実施形態および第2実施形態と同様に、上述した電磁エネルギーの進行の時間遅れは、電磁エネルギーを損失する現象ではないことである。このため、エネルギーの伝播、伝送、伝達効率を高めることが可能である。すなわち、電流、電圧を維持した電源電圧の供給が可能である。

【0073】

≪4.第4実施形態≫

<回路基板の構成>

図4は、第4実施形態の回路基板の断面模式図である。ここでは、本発明の回路基板の一例として、先の第2実施形態で説明した電源構造体2を用いた回路基板5の構成を説明する。

【0074】

すなわち回路基板5は、例えば銅箔からなる電源層11と、導電性微粒子分散膜aからなる電源層13と、これらの間に挟持された層間絶縁膜15と、導電性微粒子分散膜aを覆う有機絶縁膜17とで構成された4層構造の電源構造体2を備えている。ここで、2つの電源層11,13のうちの一方(ここでは電源層11)は、例えばグランド層として設けられていることとする(以下、グランド層11と記す)。

【0075】

有機絶縁膜17の上部には、電源配線31d、および他の配線としてのグランド配線31gが設けられている。電源配線31dは、有機絶縁膜17に設けられた接続孔17dを介して導電性微粒子分散膜aからなる電源層13に接続されている。この接続孔17dは、内部が導電性材料で埋め込まれたものあるいは内壁をめっきによって導通させたものであり、以下の接続孔もこれと同様である。一方、グランド配線31gは、有機絶縁膜17および層間絶縁膜15に設けられた接続孔17gを介してグランド層11に接続されている。この接続孔17gは、導電性微粒子分散膜aからなる電源層13に設けられた開口13aの内側に配置され、電源層13に対して絶縁性が保たれている。また有機絶縁膜17の上部には、電源配線31dおよびグランド配線31gの他にも、接続配線を含む他の配線31が設けられていることとする。

【0076】

また有機絶縁膜17の上部には、これらの配線31,電源配線31d,グランド配線31gを覆う状態で、絶縁膜33が設けられている。この絶縁膜33の材質が限定されることはなく、有機材料または無機材料が用いられる。ここでは例えば有機材料で構成されていることとする。このような絶縁膜33上には、上層配線35が設けられている。これらの上層配線35の一部は、それぞれが絶縁膜33に設けられた接続孔33aを介して、電源配線31d、グランド配線31g、さらには他の配線31に接続されている。

【0077】

また、上層配線35の一部は、ICチップを搭載するための電極パッドの形状に成形されている。これにより、この回路基板5の上部に搭載したICチップが、電源配線31dを介して電源層13に接続され、またグランド配線31gを介してグランド層11に接続されると共に、さらに他のICチップに繋がる配線31や外部端子に繋がる上層配線35に接続される構成となっている。

【0078】

一方、グランド層11の上部には、絶縁膜41が設けられている。この絶縁膜41の材質が限定されることはなく、有機材料または無機材料が用いられる。ここでは例えば有機材料で構成されていることとする。このような絶縁膜41上には、裏面側グランド配線43g、および他の配線としての裏面側電源配線43dが設けられている。裏面側グランド配線43gは、絶縁膜41に設けられた接続孔41gを介してグランド層11に接続されている。一方、裏面側電源配線43dは、絶縁膜41および層間絶縁膜15に設けられた接続孔41dを介して導電性微粒子分散膜aからなる電源層13に接続されている。この接続孔41dは、グランド層11に設けられた開口11aの内側に配置され、グランド層11に対して絶縁性が保たれている。また絶縁膜41の上部には、以上の他にも、接続配線を含む他の配線43が設けられていることとする。これらの配線43の一部は、有機絶縁膜17に形成した接続孔17aおよび絶縁膜41に形成した接続孔41aを介して、有機絶縁膜17上の配線31に接続されていても良い。この場合、接続孔41aは、グランド層11に設けられた開口11aの内側に配置され、グランド層11に対して絶縁性が保たれていることとする。また、接続孔17aは、電源層13に設けられた開口13aの内側に配置され、電源層13に対して絶縁性が保たれていることとする。

【0079】

これらの裏面側グランド配線43g、裏面側電源配線43d、および配線43の一部は、ICチップを搭載するための電極パッドの形状に成形されている。これにより、この回路基板5の上部に搭載したICチップが、裏面側電源配線43dを介して電源層13に接続され、また裏面側グランド配線43gを介してグランド層11に接続されると共に、さらに他のICチップに繋がる配線43や外部端子に繋がる配線43に接続される構成となっている。

【0080】

尚、裏面側グランド配線43g、裏面側電源配線43d、および配線43の一部は、さらに他の基板に回路基板5を搭載するための電極パッドの形状に成形されていても良い。

【0081】

また以上のような構成において、グランド層11−電源層13間の層間絶縁膜15は、他の絶縁膜33,絶縁膜41よりも膜厚が小さく、要求される性能に応じて適切な誘電率を有して形成されていることが好ましい。

【0082】

さらにこの回路基板5は、層間絶縁膜15の全面に対してグランド層11および電源層13が設けられている必要はなく、層間絶縁膜15を挟持する状態であれば、層間絶縁膜15の両面においてグランド層11および電源層13がパターニングされた構成であって良い。

【0083】

例えば、層間絶縁膜15の一方の面には、グランド層11と同一層を用いて構成された他の信号配線が設けられても良く、層間絶縁膜15の他方の面には、電源層13と同一層を用いて構成された他の信号配線が設けられていても良い。つまり、回路基板5は、これを構成する複数の配線層のうち、所定の誘電率を有する層間絶縁膜15を挟んで設けられた2つの配線層の一部をグランド層11および電源層13として用いた構成であって良い。

【0084】

さらにこのような回路基板5に設けられる電源構造体2は、電源電圧に応じて、グランド層11および電源層13のうち少なくとも電源層13が、層間絶縁膜15上において複数に分割された形状にパターニングされていることは、先の電源構造体の構成において説明した通りである。

【0085】

<回路基板の製造方法>

次に、上記構成の回路基板5の製造方法を、図5および図6の断面工程図に基づいて説明する。

【0086】

先ず、図5Aに示すように、例えば銅箔からなるグランド層(電源層)11上に、有機材料からなる層間絶縁膜15を成膜する。この際、有機材料を溶剤で希釈あるいは溶解した溶液をグランド層11上に塗布し、その後、乾燥処理することによって層間絶縁膜15を得る。

【0087】

次に、図5Bに示すように、層間絶縁膜15上に、開口13aを備えた導電性微粒子分散膜aを電源層13として成膜する。この際、有機材料を希釈した溶液に導電性微粒子を分散させたペーストを用い、インクジェト法、ディスペンサ法、印刷法、蒸着法などによって、必要位置に開口13aを有する形状に導電性微粒子分散膜aをパターン成膜する。ペーストを構成する有機材料の希釈には、層間絶縁膜15を構成する有機材料を希釈したと同一の溶剤を用いることが好ましい。その後、塗布した膜を乾燥処理することによって、導電性微粒子分散膜aからなる電源層13を得る。

【0088】

次に、図5Cに示すように、導電性微粒子分散膜aからなる電源層13上に、有機絶縁膜17を成膜する。この際、有機材料を希釈あるいは溶解した溶液を導電性微粒子分散膜a上に塗布し、その後、乾燥処理することによって有機絶縁膜17を得る。有機材料の希釈あるいは溶解には、導電性微粒子分散膜aおよび層間絶縁膜15を構成する有機材料を希釈あるいは溶解したと同一の溶剤を用いることが好ましい。

【0089】

その後、図5Dに示すように、電源層13を構成する導電性微粒子分散膜aの有機材料を硬化または乾燥させる工程を行う。この工程では、層間絶縁膜15、有機絶縁膜17を同時に硬化または乾燥させる。ここでは、先の電源構造体の製造方法で説明したと同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。

【0090】

次に、図5Eに示すように、銅箔からなるグランド層11に、開口11aを形成する。ここでは、ドリルを用いた切削加工またはレーザ加工により、必要位置に開口11aを形成する。また、開口11aの形成は、リソグラフィー法を適用してレジストパターンを形成し、これをマスクにして銅箔をエッチングすることによって行っても良い。

【0091】

その後、図5Fに示すように、グランド層11を覆う状態で、絶縁膜41を成膜する。この絶縁膜41は、例えば有機材料または無機材料を用いて構成される。このような絶縁膜41は、塗布成膜、ラミネート加工、または積層プレス等により形成される。

【0092】

次いで、図5Gに示すように、有機絶縁膜17および層間絶縁膜15に、各接続孔を形成する。これらの接続孔は、導電性微粒子分散膜aからなる電源層13に達する接続孔17d、電源層13に設けた開口13a内においてグランド層11に達する接続孔17g,および電源層13に設けた開口13a内においてグランド層11に設けた開口11aに対応する位置に達する接続孔17aである。

【0093】

また絶縁膜41および層間絶縁膜15に、各接続孔を形成する。これらの接続孔は、グランド層11に達する接続孔41g,グランド層11に設けた開口11a内において導電性微粒子分散膜aからなる電源層13に達する接続孔41d、グランド層11に設けた開口11a内において接続孔17aに連通する接続孔41aである。

【0094】

以上の各接続孔は、ドリルを用いた切削加工またはレーザ加工によって形成する。

【0095】

その後、図6Aに示すように、上述した各接続孔内に、メッキ法によって導通させるまたは穴埋め印刷法によって導電性材料を埋めこむ。穴埋め印刷法を適用した場合に、有機絶縁膜17上および絶縁膜41上に付着した導電性材料のインクペーストは、例えばスキージを用いて掻き取ることや粘着フィルムなどをラミネートし剥離することで取り除く。次いで、有機絶縁膜17上に、電源層13に接続された電源配線31d、グランド層11に接続されたグランド配線31g、およびその他の配線31を形成する。また、絶縁膜41上に、電源層13に接続された電源配線43d、グランド層11に接続されたグランド配線43g、およびその他の配線43を形成する。これらの各配線の形成は、例えば有機絶縁膜17および絶縁膜41上に銅箔を貼り合わせた後、この銅箔をパターニングすることによって行う。銅箔のパターニングは、ドリルを用いた切削加工またはレーザ加工によって行う。また、各配線の形成は、リソグラフィー法を適用してレジストパターンを形成し、これをマスクにして銅箔をエッチングすることによって行っても良い。

【0096】

次に、図6Bに示すように、有機絶縁膜17上に絶縁膜33を成膜する。この絶縁膜33は、例えば有機材料または無機材料を用いて構成される。このような絶縁膜33は、塗布成膜、ラミネート加工、または積層プレス等により形成される。次に、絶縁膜33に、電源配線31d、グランド配線31g、および他の配線31に達する各接続孔33aをそれぞれ形成する。接続孔33aの形成は、例えばドリルを用いた切削加工またはレーザ加工によって行う。

【0097】

次いで、図6Cに示すように、上述した各接続孔33a内に、メッキ法によって導通させるまたは穴埋め印刷法によって導電性材料を埋めこむ。穴埋め印刷法を適用した場合に、絶縁膜33上に付着した導電性材料のインクペーストは、例えばスキージを用いて掻き取ることや粘着フィルムなどをラミネートし剥離することで取り除く。次いで、絶縁膜33上に、上層配線35を形成する。各上層配線35の一部は、接続孔33aを介して、電源配線31d、グランド配線31g、およびその他の配線31に接続させる。これらの各上層配線35の形成は、先の配線の形成方法と同様であり、例えば絶縁膜33上に銅箔を貼り合わせた後、この銅箔をパターニングすることによって行う。

【0098】

その後、必要に応じて図6Dに示すように、絶縁膜33,41を硬化させる工程を行う。ここでは、絶縁膜33,41の少なくとも一方が有機材料で構成されている場合に、必要に応じて、有機材料からなる絶縁膜33,41を硬化させる工程を行う。この際、先の電源構造体の製造方法で説明したと同様に、導電性微粒子分散膜a中の導電性微粒子を変形させることなく有機材料を硬化させ、膜中における導電性微粒子の分散状態を保つことが重要である。したがってここでは、導電性微粒子分散膜a中の導電性微粒子の融点よりも低い温度で熱処理を行う。尚、絶縁膜33,41が無機材料からなる場合には、この工程を行う必要はない。

【0099】

以上のようにして得られた回路基板5は、基板内の全面に内蔵した2つの電源層11,13のうちの一方の電源層13が、有機材料に導電性微粒子を分散させた導電性微粒子分散膜aで構成されている。これにより、上述したように、変化する電流および電圧によって生じるあらゆる周波数帯域の電磁エネルギーの進行が、導電性微粒子分散膜a中に分散されている導電性微粒子同士の無数の接点および非接点で複雑に時間遅れを生じることになる。したがって、第4実施形態の回路基板5を用いて電子機器を構成することにより、デカップリングコンデンサを基板上に設けることなく、グランド層11−電源層13間においての電磁エネルギーの共振を広い周波数帯域で抑えることが可能になる。これにより、この回路基板5上に搭載したICチップの駆動に起因する電磁放射を防止できると共に、安定した電源電圧によってICチップ上の半導体集積回路を駆動させることが可能になる。

【0100】

この結果、この回路基板5を用いることにより、電子機器の高集積化および小型化と共に、高速化を達成することが可能になる。

【0101】

尚、上述した第4実施形態においては、一例として、先の第2実施形態で説明した電源構造体2を用いた回路基板5の構成を説明した。しかしながら本発明の回路基板がこれに限定されることはなく、第1実施形態〜第3実施形態の電源構造体を備えた構成に適用可能である。

【実施例】

【0102】

≪実施例1≫

<電源構造体の層構成>

図7を用いて説明する層構成で、本発明構成を適用した電源構造体(S11〜S19)と、従来構成の電源構造体(C1,C2)を作製する。図7Aは作製した電源構造体の平面図であり、図7Bは試料S11〜S19の電源構造体の断面図であり、図7Cは試料C1,C2の電源構造体の断面図である。尚、図7B,図7Cの断面図は、図7AのA−A断面に相当する。

【0103】

図7A〜図7Cに示される試料S11〜S19,C1,C2の電源構造体は、グランド層11および電源層13によって層間絶縁膜15を挟持した構成を、さらに絶縁膜41および有機絶縁膜17で覆った5層構造である。これらの電源構造体において、グランド層11の上部を覆う絶縁膜41には、2つの開口41cを設けている。開口41cの底部に露出させたグランド層11部分は、グランド端子Gとして用いられる。また開口41cの底部に露出させたグランド層11の一部は、電源層13の取り出し用の電源端子Sとして独立した島状にパターニングされている。この電源端子Sは、層間絶縁膜15に形成した接続部51によって電源層13に接続されている。

【0104】

以上のような構成において、図7Bに示した試料S11〜S19の電源構造体は、電源層13としてAg粒子を含有させた導電性微粒子分散膜aを用いる。一方、図7Cに示した試料C1,C2の電源構造体は、電源層13としてCu箔を用い、この点において試料S11〜S19とは異なる。

【0105】

以上の実施例1の電源構造体における各層の構成は、下記表1に示す通りである。

【表1】

【0106】

<電源構造体の製造方法>

次に各電源構造体の製造手順を、上記表1を参照して説明する。

【0107】

先ず、Cu箔からなるグランド層11の表面に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる絶縁膜41を形成する。この際、試料S12および試料C2では、試料S11他で用いたPAI(1)に対して、高誘電率材料であるチタン酸バリウム(BaTiO3)を粉末状で分散させて塗布することにより、高誘電率のPAI(1)からなる絶縁膜41を形成する。絶縁膜41の膜厚は10〜15μm程度とする。硬化または乾燥完了後の絶縁膜41の比誘電率は、PAI(1)で2.9、チタン酸バリウム(BaTiO3)を分散させた高誘電率のPAI(1)で30.0である。

【0108】

また、Cu箔からなるグランド層11の裏面に、各試料において絶縁膜41と同様に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる層間絶縁膜15を形成する。層間絶縁膜15の膜厚は30〜40μmとする。ただし、試料S16では、N-メチル-2-ピロリドンを溶剤とした分子構造の異なる溶剤可溶型のポリアミドイミドPAI(2)を用い、試料S17では膜厚25μmのポリイミド(PI)フィルムとCu箔の張り合わされている銅張積層板を用いた。

【0109】

次いで、層間絶縁膜15に接続孔を形成してこの内部に接続部51を形成する。

【0110】

次に、層間絶縁膜15上に電源層13を形成する。試料S11〜S19では、導電性微粒子分散ペーストを塗布し、これを乾燥させることによって、導電性微粒子分散膜aからなる電源層13を形成する。この際、上記表1に示したように、試料S11〜S19では、a)導電性微粒子分散膜aにおける導電性微粒子の形状および材質、b)導電性微粒子分散膜aからなる電源層13の膜厚、およびc)導電性微粒子分散ペーストの溶剤をそれぞれに設定する。

【0111】

すなわち、a)導電性微粒子分散膜aにおける導電性微粒子の形状および材質としては、試料S18では球状Ag(平均粒子径3μm、含有量85重量%)、試料S19では球状Ni(平均粒子径2μm、含有量85重量%)、これ以外の試料S11他では薄片状Ag(平均粒子径7μm、含有量85重量%)とする。

b)導電性微粒子分散膜aからなる電源層13の膜厚としては、試料S13では3〜9μm、試料S14では65〜75μm、これ以外の試料S11他では10〜15μmとする。

c)導電性微粒子分散ペーストの溶剤としては、試料S15ではγ−ブチロラクトン、これ以外の試料S11他では絶縁膜41を構成するPAI(1)と同様のN-メチル-2-ピロリドンを用いる。

【0112】

一方、試料C1,C2では、層間絶縁膜15上に銅(Cu)箔(膜厚18μm)を熱圧着により貼り合わせて電源層13を形成する。

【0113】

その後、電源層13の上部に、各試料において絶縁膜41と同様に、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜17を形成する。有機絶縁膜17の膜厚は10〜15μm程度とする。ただし、試料S18では、有機絶縁膜17の形成を省略する。

【0114】

以上の後、絶縁膜41に開口41cを形成し、この底部に露出したグランド層11をパターニングする。これにより、開口41cの底部にグランド層11を部分的に露出させたグランド端子Gと、グランド層11を島状に分離して接続部51を介して電源層13に接続させた電源端子Sとを形成し、各電源構造体を得る。

【0115】

<実施例1の評価>

以上のような実施例1の各電源構造体について、300kHz〜20GHz(3×105Hz〜2×1010Hz)の周波数帯域で電圧を印加した場合においての自己インピーダンスZ11を測定する。これらの測定には、測定装置53としてアジレント・テクノロジー社製ベクトルネットワークアナライザN5230Aを用い、測定端子との接点にはカスケード・マイクロテック社製High Frequency Type GSG プローブを用いる。測定前の校正はSOLT法で実施した。図8〜図12には、各電源構造体について測定した自己インピーダンスZ11の測定結果を示す。

【0116】

[層間絶縁膜15の誘電率]

図8には、層間絶縁膜15の誘電率が異なる試料S11,S12,C1,C2の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aからなる電源層13を用いた試料S11,S12では、導電性微粒子分散膜aを用いていない試料C1,C2と比較して、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。例えば、200MHz(2×108Hz)以上で、インピーダンス1Ω(100Ω)に達する周波数は、試料C1,C2で1.25GHz(1.25×109Hz)付近に対して、試料S11,S12では2.5GHz(2.5×109Hz)付近であって、より広い範囲で自己インピーダンスZ11の値が低い値に保たれていることがわかる。

【0117】

以上より、導電性微粒子分散膜aを用いた本発明の電源構造体によれば、デカップリングコンデンサを用いることなく、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0118】

また絶縁膜41、層間絶縁膜15、および有機絶縁膜17として、PAI(1)を用いた試料S11と、これに高誘電率材料を含有させた高誘電率のPAI(1)を用いた試料S12とを比較すると、200MHz(2×108Hz)よりも低い波数帯域においては、高誘電率のPAI(1)を用いた試料S12が、低誘電率のPAI(1)を用いた試料S11よりも、自己インピーダンスZ11の値が低い。これに対して、200MHz(2×108Hz)以上の高周波数帯域においては、低誘電率のPAI(1)を用いた試料S11の方が、高誘電率のPAI(1)を用いた試料S12よりも、自己インピーダンスZ11の値が低くなっている。

【0119】

以上より、本発明の電源構造体においては、グランド層11および電源層13の周辺に配置する絶縁膜として低誘電率材料を用いることにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果がより高く得られると考えられる。

【0120】

[導電性微粒子分散膜aの膜厚]

図9には、導電性微粒子分散膜aで構成された電源層13の膜厚が異なる試料S11,S13,S14の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、導電性微粒子分散膜aを用いていない試料C1と比較して、導電性微粒子分散膜aからなる電源層13の膜厚が10〜15μmの試料S11では、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0121】

また導電性微粒子分散膜aからなる電源層13の膜厚が最も薄い試料S13では、2GHz(2×109Hz)以上で、自己インピーダンスZ11の値が低い値を示しているものの、全体的な周波数帯域においての値は高い。これは、試料S13は、電源層13の膜厚が薄いことによって体積抵抗率が上昇したためと考えられる。また、導電性微粒子分散膜aからなる電源層13の膜厚が最も厚い試料S14でも、2GHz(2×109Hz)以上で、自己インピーダンスZ11の値が低い値を示しているものの、全体的な周波数帯域においての値は高い。

【0122】

以上から、導電性微粒子分散膜aからなる電源層13を用いた本発明構成においては、導電性微粒子分散膜aの膜厚を適宜に調整することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0123】

[導電性微粒子分散膜aの溶剤]

図10には、導電性微粒子分散膜aを形成する際に用いる導電性微粒子分散ペーストの溶剤が異なる試料S11,S15の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、導電性微粒子分散膜aが、層間絶縁膜15および有機絶縁膜17と同様の溶剤を用いて形成された試料S11は、異なる溶剤を用いた試料S15よりも、自己インピーダンスZ11の値が低い値を示している。また異なる溶剤を用いた試料S15であっても、導電性微粒子分散膜aを用いていない試料C1との比較においては、1GHz(109Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0124】

以上から、導電性微粒子分散膜aからなる電源層13を用いた本発明構成においては、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて層間絶縁膜15や有機絶縁膜17を形成することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0125】

[層間絶縁膜15の材質]

図11には、層間絶縁膜15の材質が異なる試料S11,S16,S17の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、層間絶縁膜15が、導電性微粒子分散膜aと同様の溶剤を用いて形成された試料S11は、異なる溶剤を用いた試料S16よりも、自己インピーダンスZ11の値が低い値を示している。また層間絶縁膜15としてフィルムを用いた試料S17であっても、導電性微粒子分散膜aを用いていない試料C1との比較においては、200MHz(2×108Hz)以上の高周波数帯域における自己インピーダンスZ11の値が低い値を示している。

【0126】

以上から、導電性微粒子分散膜aで構成された電源層13を用いた本発明構成においては、層間絶縁膜15と導電性微粒子分散膜aとを同様の溶剤を用いて形成することにより、導電性微粒子分散膜aを構成する有機材料と同一の溶剤に希釈可能な有機材料を用いて層間絶縁膜15を形成することにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。

【0127】

またこれと共に、層間絶縁膜15としてフィルムを用いることで簡便に形成可能な構成であっても、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果が得られることが確認された。

【0128】

[導電性微粒子分散膜aにおける微粒子の形状および材質]

図12には、導電性微粒子分散膜aにおける微粒子の形状および材質が異なる試料S11,S18,S19の測定結果を、比較となる試料C1の測定結果と共に示す。この結果に示されるように、球状のAg粒子を用いた試料S18および球状のニッケル(Ni)粒子を用いた試料S19では、薄片状のAg粒子を用いた試料S11よりも、自己インピーダンスZ11が高い値を示している。

【0129】

以上から、導電性微粒子分散膜aで構成された電源層13を用いた本発明構成においては、導電性微粒子分散膜aに含有される微粒子の形状を薄片状とすることにより、高周波数帯域において電源層間での電磁エネルギーの共振を抑える効果をより確実に得ることが可能であることが確認された。ただし、球状の微粒子を用いた場合であっても、微粒子分散膜a中における微粒子の含有量によって微粒子間の導通状態を調整することにより、測定結果の改善が見込まれる。

【0130】

≪実施例2≫

<回路基板の構成>

図13に示す層構成で、本発明構成を適用した回路基板(試料S21〜S24)と、従来構成の回路基板(試料C3)を作製する。これらの回路基板は、ロジック系のICチップとメモリ用のICチップとの2つのチップが搭載される回路基板であって、ロジック系のICチップは駆動電圧3.3V、駆動周波数400MHz、出力周波数20MHzで駆動される。

【0131】

図13Aは試料S21,S22の回路基板の層構造を説明する断面図であり、図13Bは試料S23,S24の回路基板の層構造を説明する断面図であり、図13Cは試料C3の層構造を説明する断面図である。また下記表2には、実施例2の各回路基板の特徴的な構成を示した。以下、下記表2を参照しつつ、実施例2の各回路基板の層構成を説明する。

【0132】

【表2】

【0133】

<試料S21,S22の層構成>

図13Aに示す試料S21,S22の回路基板は、第1導電層L1〜第6導電層L6までの6層の導電層を有する。このうち、第2導電層L2はCu箔(18μm厚み)で構成されてグランド層(GND)として用いられる。また第3導電層L3は導電性微粒子分散膜a(膜厚10〜15μm)で構成されて電源層(VCC)として用いられる。この導電性微粒子分散膜aは、薄片状のAg粒子を含有するAgペースト(溶剤:N-メチル-2-ピロリドン)を用いて塗布成膜された層であり、Ag粒子の平均粒子径7μm、含有量85重量%である。これ以外の第1導電層L1および第6導電層L6は、Cu箔(70μm厚み)、第4導電層L4および第5導電層L5は、Cu箔(35μm厚み)で構成されている。

【0134】

また第1導電層L1〜第6導電層L6の間には、第1絶縁層R1〜第6絶縁層R6までの6層の絶縁層を有する。このうち、第3導電層L3の導電性微粒子分散膜aを挟持して配置された第2絶縁層R2および第3絶縁層R3は、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜で構成される。ただしの試料S22の第2絶縁層R2には、PAI(1)樹脂に対して、高誘電率材料であるチタン酸バリウム(BaTiO3)を粉末状で分散させて塗布することによって得た高誘電率のPAI(1)を用いる。硬化または乾燥完了後の比誘電率は、PAI(1)で2.9、チタン酸バリウム(BaTiO3)を分散させた高誘電率のPAI(1)で30.0である。

【0135】

これ以外の第1絶縁層R1、および第4絶縁層R4〜第6絶縁層R6は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。尚、導電性微粒子分散膜aで構成された第3導電層L3と、第4導電層L4との間には、第3絶縁層R3と第4絶縁層R4との2層が配置される。また第1絶縁層R1〜第6絶縁層R6の膜厚は、図示の通りである。

【0136】

以上のような層構成において、第1導電層L1と第6導電層L6とは、信号配線としてパターン形成される。一方、第2導電層L2〜第5導電層L5は、全面にベタ膜状で配置されて接続用の貫通孔のみが設けられている。また、第1絶縁層R1〜第6絶縁層R6には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0137】

さらに第1導電層L1には、この回路基板に搭載されるロジック系のICチップの搭載位置と、メモリ用のICチップの搭載位置とに、それぞれ第2導電層L2に接続されたグランド端子と、第3導電層L3に接続された電源端子、および信号端子が設けられている。

【0138】

<試料S23,S24の層構成>

図13Bに示す試料S23,S24の回路基板が、図13Aに示した試料S21,S22の回路基板と異なるところは、図示した通り、第1絶縁層R1の膜厚を300μm、第6絶縁層R6の膜厚を100μmに変更したところにあり、他の構成は同様である。

【0139】

<試料C3の層構成>

図13Cに示す試料C3の回路基板は、第1導電層L1〜第4導電層L4までの4層の導電層を有する。これら4層の導電層は、第1導電層L1および第4導電層L4は、Cu箔(70μm厚み)、第2導電層L2および第3導電層L3は、Cu箔(35μm厚み)で構成されている。このうち、第2導電層L2がグランド層(GND)として用いられ、第3導電層L3が電源層(VCC)として用いられる。

【0140】

また第1導電層L1〜第4導電層L4の間には、第1絶縁層R1〜第3絶縁層R3までの3層の絶縁層を有する。これらの第1絶縁層R1〜第3絶縁層R3は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。また第1絶縁層R1〜第3絶縁層R3の膜厚は、図示の通りである。

【0141】

以上のような層構成において、第1導電層L1と第4導電層L4とは、信号配線としてパターン形成される。一方、第2導電層L2および第3導電層L3は、全面にベタ膜状で配置されて接続用の貫通孔のみが設けられている。また、第1絶縁層R1〜第3絶縁層R3には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0142】

さらに第1導電層L1には、この回路基板に搭載されるロジック系のICチップの搭載位置と、メモリ用のICチップの搭載位置とに、それぞれ第2導電層L2に接続されたグランド端子と、第3導電層L3に接続された電源端子、および信号端子が設けられている。

【0143】

<実施例2の評価−1>

以上のような実施例2の各回路基板について、300kHz〜20GHz(3×105Hz〜2×1010Hz)の周波数帯域で電圧を印加した場合においての自己インピーダンスZ11と相互インピーダンスZ21を測定する。これらの測定には、測定装置としてアジレント・テクノロジー社製ベクトルネットワークアナライザN5230Aを用い、測定端子との接点にはカスケード・マイクロテック社製High Frequency Type GSG プローブを用いる。測定前の校正はSOLT法で実施した。

【0144】

図14には自己インピーダンスZ11の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、広い周波数帯域で自己インピーダンスZ11の値が低い値を示している。これにより、本発明の電源構造体を用いることで、広い周波数帯域で電源電圧の変動が小さく抑えられ、安定した電源電圧をICチップに供給できることが確認された。

【0145】

また特に、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、300MHz(3×108Hz)以上の広い高周波数帯域において、自己インピーダンスZ11の値がより低い値を示している。

【0146】

これにより、本発明の回路基板を用いることで、デカップリングコンデンサを用いることなく、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0147】

尚、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24のうち、微粒子分散膜aを挟持する第2絶縁層R2および第3絶縁層R3として、高誘電率のPAI(1)を用いた試料S22,S24は、低誘電率材料PAIを用いた試料S21,S23と比較すると、30MHz(3×107Hz)よりも低い周波数帯域においては、自己インピーダンスZ11の値が低い。

【0148】

この結果から、本発明の電源構造体においては、導電性微粒子分散膜aを挟持する有機絶縁膜として高誘電率材料を用いることにより、低周波数帯域において電源層間での電磁エネルギーの共振を抑える効果がより高く得られると考えられる。

【0149】

図15には相互インピーダンスZ21の測定結果を示す。この結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21〜S24の回路基板では、導電性微粒子分散膜aを用いない試料C3と比較して、広い周波数帯域で相互インピーダンスZ21の値が低い値を示している。これにより、本発明の電源構造体を用いることで、広い周波数帯域で電源電圧の変動が小さく抑えられ、電磁放射によるノイズの発生を防止できることが確認された。

【0150】

<実施例2の評価−2>

実施例2の試料S21,S22,C3の各回路基板について、30MHz〜1GHz(3×107Hz〜109Hz)の周波数帯域で電圧を印加した場合においての電磁放射ノイズを測定する。この測定は、VCCI規格にもとづき、電波暗室にて、3メートル法で、水平、垂直両方向の放射電界強度を測定した。

【0151】

図16には放射ノイズの測定結果を示す。図16A(h)は、試料S21における水平方向のデータであり、図16A(v)は試料S21における垂直方向のデータである。図16B(h)は、試料S22における水平方向のデータであり、図16B(v)は試料S22における垂直方向のデータである。図16C(h)は試料C3における水平方向のデータであり、図16C(v)は、試料C3における垂直方向のデータである。尚、これらの図面中には、放射ノイズの規格値(VCCIクラスb)を実線で示し、またこの値に対するマージン(6dB)を破線で示す。

【0152】

これらの結果に示されるように、導電性微粒子分散膜aを導電層(VCC)に用いた試料S21,S22では、水平方向、垂直方向ともに、放射ノイズの値が規格値(VCCIクラスb)を超えることはない。これに対して、導電性微粒子分散膜aを用いていない試料C3では、500MHzを超える高周波数帯域において、放射ノイズの値が規格値(VCCIクラスb)を超える値を示す。

【0153】

この結果からも、導電性微粒子分散膜aを導電層(VCC)に用いた本発明の回路基板では、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0154】

≪実施例3≫

<回路基板の構成>

図17に示す構成で、本発明構成を適用した回路基板と、従来構成の回路基板を作製する。これらの回路基板は、駆動電圧1.8V、動作速度6Gbpsの高速ICチップ61と共に、他の5つの信号を分配するICチップ63を含む計6個のICチップが搭載され、32個の出力端子65を備えている。入力端子からICチップ63まで、高速ICチップ61から出力端子まで、各ICチップ間は全ての配線が等しい長さでつながるよう設計されている。そのため配線長さの違いによる信号の遅延がなく、32個全ての出力端子が同時に動作するようになっている。

【0155】

図18Aは試料S31の回路基板の層構造を説明する断面図であり、図18Bは試料C4の回路基板の層構造を説明する断面図である。以下、実施例3の各回路基板の層構成を説明する。

【0156】

<試料S31の層構成>

図18Aに示す試料S31の回路基板は、第1導電層L1〜第5導電層L5までの5層の導電層を有する。このうち、第2導電層L2はCu箔(18μm厚み)で構成されて電源層(VDD)として用いられる。また第3導電層L3は導電性微粒子分散膜a(膜厚10〜15μm)で構成されてグランド層(GND)として用いられる。この微粒子分散膜aは、薄片状のAg粒子を含有するAgペースト(溶剤:N-メチル-2-ピロリドン)を用いて塗布成膜された層であり、Ag粒子の平均粒子径7μm、含有量85重量%である。これ以外の第1導電層L1,第4導電層L4,および第5導電層L5は、Cu箔(18μm厚み)で構成されている。

【0157】

また第1導電層L1〜第5導電層L5の間には、第1絶縁層R1〜第5絶縁層R5までの5層の絶縁層を有する。このうち、第3導電層L3の導電性微粒子分散膜aを挟持して配置された第2絶縁層R2および第3絶縁層R3は、N-メチル-2-ピロリドンを溶剤とした溶剤可溶型のポリアミドイミド(PAI)を塗布し、これを乾燥させてPAI(1)からなる有機絶縁膜で構成される。硬化または乾燥完了後のPAI(1)の比誘電率は2.9である。また、第1導電層L1および第5導電層L5はソルダーレジスト層SRで覆われている。

【0158】

これ以外の第1絶縁層R1,第4絶縁層R4,および第5絶縁層R5は、ガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成される。尚、導電性微粒子分散膜aで構成された第3導電層L3と、第4導電層L4との間には、第3絶縁層R3と第4絶縁層R4との2層が配置される。また第1絶縁層R1〜第5絶縁層R5の膜厚は、図示の通りである。

【0159】

以上のような層構成において、第1導電層L1〜第5導電層L5のうち、導電性微粒子分散膜aからなる第3導電層L3は全面にベタ膜状で配置されて接続用の貫通孔および開口部のみが設けられており、これ以外の層は信号配線としてパターン形成される。ただし、電源層(VDD)として用いられる第2導電層L2には、異なる電源電圧VDDを印加するための3本の電源層がパターン形成されている。これらの電源層は、他の信号配線と比較して十分に幅広で形成されている。

【0160】

また、第1絶縁層R1〜第5絶縁層R5には、接続孔が設けられ、上下の導電層を接続する接続部が設けられている。

【0161】

さらに第1導電層L1には、この回路基板に搭載されるICチップの搭載位置に、それぞれ第2導電層L2に接続された電源端子と、第3導電層L3に接続されたグランド端子、および信号端子が設けられている。

【0162】

<試料C4の層構成>

図18Bに示す試料C4の回路基板が、図18Aに示した試料S31の回路基板と異なるところは、図示した通り、第3導電層L3をCu箔(18μm厚み)とし、絶縁層を第1絶縁層R1〜第4絶縁層R4の4層構造として全てガラス布基材エポキシ樹脂(耐熱性グレードFR−4)で構成したところにあり、他の構成は同様である。

【0163】

<実施例3の評価−1>

以上のような実施例3の各回路基板について、3Gbpsで動作させた場合においての電源電圧変動を測定する。この測定には、信号入力装置としてアンリツ製パルスパターンジェネレーターMP1761B、出力信号および電源電圧の測定装置としてアジレント・テクノロジー社製デジタルオシロスコープ86100Cを、基板端子との接点にはアジレント・テクノロジー社製プローブE2675AもしくはE2677Aを用いた。図19に、高速ICチップの電源入力部に一番近い端子における電源電圧の経時変化の測定結果を示す。図19Aは試料S31のデータであり、図19Bは試料C4のデータである。

【0164】

これらの結果に示されるように、導電性微粒子分散膜aを用いた試料S31の電源電圧の変動は−10.6%〜+7%であったのに対して、導電性微粒子分散膜aを用いていない試料C4の電源電圧の変動は−14.1%〜14.3%である。

【0165】

この結果から、導電性微粒子分散膜aを用いた本発明の回路基板では、高周波数帯域においての電源層間での電磁エネルギーの共振が抑えられたことにより、高速動作領域においての電源電圧の安定化が図られることが確認された。またこれにより、本発明の電源構造体を用いることにより、電子機器の高集積化および小型化と共に高速化の達成が可能であることが確認された。

【0166】

<実施例3の評価−2>

以上のような実施例3の各回路基板について、50MHzで動作させた場合においての信号立ち上がり時間を測定する。この測定も、信号入力装置としてアンリツ製パルスパターンジェネレーターMP1761B、出力信号および電源電圧の測定装置としてアジレント・テクノロジー社製デジタルオシロスコープ86100Cを、基板端子との接点にはアジレント・テクノロジー社製プローブE2675AもしくはE2677Aを用いた。図20はこの測定結果を示す。図20Aは試料S31のデータであり、図20Bは試料C4のデータである。

【0167】

これらの結果に示されるように、導電性微粒子分散膜aを用いた試料S31の信号立ち上がり時間はRise Time=77[ps]であったのに対して、導電性微粒子分散膜aを用いていない試料C4の立ち上がり時間はRise Time=91[ps]である。

【0168】

この結果から、導電性微粒子分散膜aを用いた本発明の回路基板では、高速周波数帯域においての動作速度の高速化が図られていることが確認された。

【符号の説明】

【0169】

1,2,3…電源構造体、5…回路基板、11…電源層(グランド層)、11’…電源層、13…電源層、15…層間絶縁膜、13a,15a…開口、17,19…有機絶縁膜、31d…電源配線(配線)、31g…グランド配線(他の配線)、33d,33g…接続孔、41…絶縁膜、43d…裏面側電源配線(他の配線)、43g…裏面側グランド配線(配線)、a…導電性微粒子分散膜

【特許請求の範囲】

【請求項1】

層間絶縁膜と、

前記層間絶縁膜を挟持する状態で設けられたもので、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有する2つの電源層とを備えた

回路基板。

【請求項2】

前記導電性微粒子は、金、銀、銅、アルミニウム、ニッケル、またはグラファイトを用いて構成された

請求項1記載の回路基板。

【請求項3】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成されている

請求項1または2に記載の回路基板。

【請求項4】

前記導電性微粒子分散膜は、当該微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で挟持されている

請求項1〜3の何れかに記載の回路基板。

【請求項5】

前記電源層のうちの少なくとも一方を覆う絶縁膜と、

前記絶縁膜の上部に設けられた配線とを備え、

前記配線は、前記絶縁膜に設けられた接続孔を介して前記電源層の一方に接続されている

請求項1〜4の何れかに記載の回路基板。

【請求項6】

前記絶縁膜は、前記導電性微粒子分散膜と前記配線との間に配置され、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成されている

請求項5に記載の回路基板。

【請求項7】

前記絶縁膜の上部には、前記配線に対して絶縁された他の配線が設けられ、

前記他の配線は、

前記電源層のうち前記配線が接続された電源層に設けた開口と、当該開口の内側に位置する状態で前記絶縁膜におよび前記層間絶縁膜に形成された接続孔とを介して前記電源層のうちの他方の電源層に接続されている

請求項5または6に記載の回路基板。

【請求項8】

層間絶縁膜と、

前記層間絶縁膜を挟持する状態で設けられたもので、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有する2つの電源層とを備えた

電源構造体。

【請求項9】

前記導電性微粒子は、金、銀、銅、アルミニウム、ニッケル、またはグラファイトを用いて構成された

請求項8記載の電源構造体。

【請求項10】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成される

請求項8または9に記載の電源構造体。

【請求項11】

前記導電性微粒子分散膜は、当該導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で挟持されている

請求項8〜10の何れかに記載の電源構造体。

【請求項12】

2つの電源層と、当該電源層間に挟持された層間絶縁膜とを備えた回路基板の製造方法であって、

層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層の少なくとも一部として成膜する工程と、

前記導電性微粒子を変形させることなく前記有機材料を硬化させる工程とを行なう

回路基板の製造方法。

【請求項13】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成され、

前記有機材料を硬化させる工程では、前記層間絶縁膜の硬化も同時に行う

請求項12記載の回路基板の製造方法。

【請求項14】

前記導電性微粒子分散膜を成膜する工程の後、前記有機材料を硬化させる工程の前に、

前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で当該導電性微粒子分散膜を覆う工程を行い、

前記有機材料を硬化させる工程では、前記有機絶縁膜の硬化も同時に行う

請求項12または13に記載の回路基板の製造方法。

【請求項15】

2つの電源層と、当該電源層間に狭持された層間絶縁膜とを備えた電源構造体の製造方法であって、

層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層の少なくとも一部として成膜する工程と、

前記導電性微粒子を変形させることなく前記有機材料を硬化させる工程とを行なう

電源構造体の製造方法。

【請求項16】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成され、

前記有機材料を硬化させる工程では、前記層間絶縁膜の硬化も同時に行う

請求項15記載の電源構造体の製造方法。

【請求項17】

前記導電性微粒子分散膜を成膜する工程の後、前記有機材料を硬化させる工程の前に、

前記微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で当該導電性微粒子分散膜を覆う工程を行い、

前記有機材料を硬化させる工程では、前記有機絶縁膜の硬化も同時に行う

請求項15または16に記載の電源構造体の製造方法。

【請求項1】

層間絶縁膜と、

前記層間絶縁膜を挟持する状態で設けられたもので、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有する2つの電源層とを備えた

回路基板。

【請求項2】

前記導電性微粒子は、金、銀、銅、アルミニウム、ニッケル、またはグラファイトを用いて構成された

請求項1記載の回路基板。

【請求項3】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成されている

請求項1または2に記載の回路基板。

【請求項4】

前記導電性微粒子分散膜は、当該微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で挟持されている

請求項1〜3の何れかに記載の回路基板。

【請求項5】

前記電源層のうちの少なくとも一方を覆う絶縁膜と、

前記絶縁膜の上部に設けられた配線とを備え、

前記配線は、前記絶縁膜に設けられた接続孔を介して前記電源層の一方に接続されている

請求項1〜4の何れかに記載の回路基板。

【請求項6】

前記絶縁膜は、前記導電性微粒子分散膜と前記配線との間に配置され、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成されている

請求項5に記載の回路基板。

【請求項7】

前記絶縁膜の上部には、前記配線に対して絶縁された他の配線が設けられ、

前記他の配線は、

前記電源層のうち前記配線が接続された電源層に設けた開口と、当該開口の内側に位置する状態で前記絶縁膜におよび前記層間絶縁膜に形成された接続孔とを介して前記電源層のうちの他方の電源層に接続されている

請求項5または6に記載の回路基板。

【請求項8】

層間絶縁膜と、

前記層間絶縁膜を挟持する状態で設けられたもので、少なくとも一方が有機材料に導電性微粒子を分散させた導電性微粒子分散膜を有する2つの電源層とを備えた

電源構造体。

【請求項9】

前記導電性微粒子は、金、銀、銅、アルミニウム、ニッケル、またはグラファイトを用いて構成された

請求項8記載の電源構造体。

【請求項10】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成される

請求項8または9に記載の電源構造体。

【請求項11】

前記導電性微粒子分散膜は、当該導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で挟持されている

請求項8〜10の何れかに記載の電源構造体。

【請求項12】

2つの電源層と、当該電源層間に挟持された層間絶縁膜とを備えた回路基板の製造方法であって、

層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層の少なくとも一部として成膜する工程と、

前記導電性微粒子を変形させることなく前記有機材料を硬化させる工程とを行なう

回路基板の製造方法。

【請求項13】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成され、

前記有機材料を硬化させる工程では、前記層間絶縁膜の硬化も同時に行う

請求項12記載の回路基板の製造方法。

【請求項14】

前記導電性微粒子分散膜を成膜する工程の後、前記有機材料を硬化させる工程の前に、

前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で当該導電性微粒子分散膜を覆う工程を行い、

前記有機材料を硬化させる工程では、前記有機絶縁膜の硬化も同時に行う

請求項12または13に記載の回路基板の製造方法。

【請求項15】

2つの電源層と、当該電源層間に狭持された層間絶縁膜とを備えた電源構造体の製造方法であって、

層間絶縁膜の少なくとも一方の面上に、導電性微粒子を有機材料に分散させてなる導電性微粒子分散膜を電源層の少なくとも一部として成膜する工程と、

前記導電性微粒子を変形させることなく前記有機材料を硬化させる工程とを行なう

電源構造体の製造方法。

【請求項16】

前記層間絶縁膜は、前記導電性微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成され、

前記有機材料を硬化させる工程では、前記層間絶縁膜の硬化も同時に行う

請求項15記載の電源構造体の製造方法。

【請求項17】

前記導電性微粒子分散膜を成膜する工程の後、前記有機材料を硬化させる工程の前に、

前記微粒子分散膜を構成する有機材料と同一の溶剤に希釈または溶解可能な有機材料を用いて構成された有機絶縁膜で当該導電性微粒子分散膜を覆う工程を行い、

前記有機材料を硬化させる工程では、前記有機絶縁膜の硬化も同時に行う

請求項15または16に記載の電源構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図17】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図17】

【図19】

【図20】

【公開番号】特開2012−94843(P2012−94843A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−211161(P2011−211161)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(500132214)学校法人明星学苑 (23)

【出願人】(390032230)ニッポン高度紙工業株式会社 (41)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(500132214)学校法人明星学苑 (23)

【出願人】(390032230)ニッポン高度紙工業株式会社 (41)

【Fターム(参考)】

[ Back to top ]