回路基板とその製造方法

【課題】 受動部品が中空状態で配線されている回路基板とその製造方法。

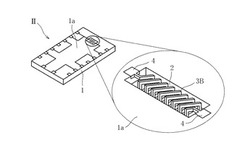

【解決手段】 基板表面に形成された有底凹部2と、その有底凹部2の空間内に一部が中空状態で形成されている空心コイル部品3Bとを備えている回路基板(II)。

【解決手段】 基板表面に形成された有底凹部2と、その有底凹部2の空間内に一部が中空状態で形成されている空心コイル部品3Bとを備えている回路基板(II)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は回路基板とその製造方法に関し、更に詳しくは、中空状態で各種の受動部品、とりわけ空心コイル部品が内蔵されている回路基板と、その受動部品を回路パターンを形成する過程で同時に形成することができる回路基板の製造方法に関する。

【背景技術】

【0002】

携帯電話に代表される各種の電子機器の小型化、多機能化、高速化などが急速に進んでいるが、そのことに伴って、機器に組み込まれる回路基板に関しては、回路パターンのファイン化、多層構造化、部品実装密度の高密度化などの検討と並んで、実装される各種の受動部品の機能を回路基板に内蔵させる研究も進められている。

例えば、コンデンサの場合、回路基板の製造過程で、絶縁基材の内部に平行配置されてそれぞれは電極として機能する2層の導電層と、それら導電層の間に挟まれている誘電体材料の層によって、平行平板型のコンデンサ構造体を同時に組み込むことにより、このコンデンサ構造体が絶縁基板の厚み方向に内蔵されている構造の多層回路基板が知られている(特許文献1を参照)。

【0003】

しかしながら、細い導体をコイリングして製造された3次元構造体であるコイル部品の場合は、各層に回路パターンを形成しながら単位基板を積層していく多層回路基板の製造過程で、同時にこのようなコイル部品をある層に組み込むことは事実上不可能である。

そのため、コイル部品の場合は、回路基板の製造過程で内蔵されるのではなく、別工程で既に製作されているコイル部品を、完成した回路基板の表面に外付けで実装されているのが通例である。

【特許文献1】特表平5−500136号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、受動部品、とくに3次元構造体のコイル部品が組み込まれている新規な構造の回路基板と、回路基板を製造していく過程で、同時に、受動部品を当該回路基板に組み込むことができる回路基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記した目的を達成するために、本発明においては、基板表面に形成された有底凹部と、前記有底凹部の空間内に一部または全部が中空状態で形成されている受動部品とを備えていることを特徴とする回路基板が提供される。

受動部品としては、前記有底凹部の空間内に完全中空状態で前記有底凹部を横断する導体回路部品と、断面四角形状に巻回された空心コイル部品であって、前記空心コイル部品の下辺導体部分は前記有底凹部の底部に埋設され、上辺導体部分と両側導体部分は前記凹部の空間内に裸出しているものが例示される。

【0006】

また、本発明においては、平滑基板の片面に成膜された導体薄膜の表面に、第一めっき材料から成り、形成すべき受動部品と同一形状を有する第一めっき部と、前記第一めっき部を埋設し、かつ前記第一めっき材料とは異質の第2めっき材料から成り、形成すべき有底凹部と同一形状を有する第2めっき部とを有する中間材Aを製造する工程A;

前記中間材Aの前記第2めっき部側の表面に絶縁基材を熱圧プレスして一体化構造物Bを製造する工程B;および、

前記一体化構造物Bから前記平滑基板と前記導体薄膜を順次除去して前記第2めっき部の一部表面と前記受動部品の一部表面を表出させたのち、前記第2めっき部のみを選択的にエッチング除去して前記有底凹部を形成する工程C;

を備えていることを特徴をする回路基板の製造方法が提供される。

【0007】

そして、上記した導体回路部品を有する中間材Aを製造する場合には、上記した工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層aを形成し、前記絶縁層aに露光・現像処理を行なって、少なくとも前記導体回路部品を形成すべき箇所の前記絶縁層aを除去することにより、前記導体回路部品の平面パターンと同じ平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンaを形成し、ついで、電気めっき法で、前記凹部パターンaの中に、残置する前記絶縁層aの表面と面一状態になるまで第1めっき材料を充填して第1めっき部を形成する工程A1;

前記第1めっき部を含む表面全部を被覆して絶縁層bを形成し、前記絶縁層bに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層bを除去することにより、形成すべき有底凹部と同一形状を有し、かつ前記第1めっき部の表面と前記導体薄膜の表面が表出している凹部パターンbを形成し、ついで、電気めっき法で、前記凹部パターンbの中に、残置する前記絶縁層bの表面と面一状態になるまで、前記第1めっき材料とは異質な第2めっき材料を充填して第2めっき部を形成する工程A2;および、

前記第2めっき部を含む表面全部を被覆して絶縁層cを形成し、前記絶縁層cに露光・現像処理を行なって、前記第2めっき部9の一部表面と前記第1めっき部の両端部分の表面が表出する凹部パターンcを形成し、ついで、電気めっき法で、前記凹部パターンcの中に、残置する前記絶縁層cの表面と面一状態になるまで前記第1めっき材料を充填したのち、前記絶縁層cを除去する工程A3;

を備えている。

【0008】

また、受動部品が上記した空心コイル部品を有する中間材Aである場合には、上記した工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層dを形成し、前記絶縁層dに露光・現像処理を行なって、前記空心コイル部品の上辺導体部分を形成すべき箇所の前記絶縁層dを除去することにより、そこに前記上辺導体部分と同一の平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンdを形成し、ついで、電気めっき法で、前記凹部パターンdの中に、残置する前記絶縁層dの表面と面一状態になるまで第1めっき材料を充填して前記空心コイル部品の上辺導体部分を形成する工程A4;

前記上辺導体部を含む表面全部を被覆して絶縁層eを形成し、前記絶縁層eに露光・現像処理を行なって、コイルの両側導体部分を形成すべき箇所の前記絶縁層eを除去することにより、そこに前記上辺導体部分の端部表面が表出している凹孔パターンeを形成し、ついで、電気めっき法で、前記凹孔パターンeの中に、残置する前記絶縁層eの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の両側導体部分を形成する工程A5;

前記両側導体部分の表面を含む表面全部を被覆して絶縁層fを形成し、前記絶縁層fに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層fを除去することにより、形成すべき前期有底凹部と同一形状を有し、かつ前記上辺導体部分と前記両側導体部分と前記導体薄膜の表面が表出している凹部パターンfを形成し、ついで、電気めっき法で、前期凹部パターンfの中に、前記両側導体部分の下部端面と面一状態になるまで第2めっき材料を充填して第2めっき部を形成する工程A6;および

前記第2めっき部の表面を含む表面全部を被覆して絶縁層gを形成し、前記絶縁層gに露光・現像処理を行なって、前記空心コイル部品の下辺導体部分を形成すべき箇所の前記絶縁層gを除去することにより、前記両側導体部分の下部端面と前記第2めっき部の表面が表出している凹部パターンgを形成し、ついで、電気めっき法で、前記凹部パターンgの中に、残置する前記絶縁層gの表面と面一状態になるまで前記第1めっき材料を充填してコイルの下辺導体部分を形成したのち、前記絶縁層d,e,f,gの全てを除去する工程A7;

を備えている。

【発明の効果】

【0009】

本発明の回路基板の場合、例えば空心コイル部品は有底凹部の空間内に空心状態で形成され、誘電率が1の空気に取り囲まれているので、高効率のリアクタンス素子として機能する。

また、本発明の受動部品は、フォトリソグラフィーとエッチング技術および電気めっき法を組み合わせて形成されるので、例えばその線幅や厚み、各線間距離などの寸法精度は高くなる。

【発明を実施するための最良の形態】

【0010】

最初に、本発明の回路基板の概略斜視図を図1、図2に示す。図1は、受動部品が例えば抵抗素子のような導体回路部品である場合の回路基板(I)を示す。

図2は、受動図品がコイル部品である場合の回路基板(II)を示す。

いずれの回路基板においても、基板1の表面1aには平面視形状が四角形である有底の凹部2が形成されている。そして、この凹部2の空間の中には、導体回路部品3A(回路基板(I)の場合)や、コイル部品3B(回路基板(II)の場合)が形成されている。

【0011】

導体回路部品3Aとコイル部3Bの両端は、いずれも、これらが後述する工程を経て形成されるときに同時に形成される端子部4、4と一体構造になっている。

回路基板(I)の導体回路部品3Aは、断面が四角形の線状導体が凹部2の空間内において完全な中空状態で同一平面内を延びて、全体として当該凹部2を横断する扁平形状になっている。その場合、導体回路部3Aの上面3aと基板1の表面1aは面一状態になっている。また、凹部2の底面には、端子部4,4と接続する回路パターン(図示しない)が形成されている。

【0012】

一方、回路基板(II)のコイル部品3Bの場合は、断面四角形の線状導体が凹部2の上下方向→斜横方向に順次巻回されて、全体として3次元構造体になっている。

このコイル部品3Bの個々の巻回部を端子部4,4の方から見ると(凹部2の長手方向から見ると)、その形状は、図3で示したように、大略、環状の四角形に見える。

そこで、以後、このコイル部品3Bの環状四角形において、上辺に位置する部分を上位導体部分3B1、下辺に位置する部分を下辺導体部分3B2、両側に位置する部分を両側導体部分3B3という。

【0013】

これらの各導体部分は、後述するように、いずれも同一のめっき材料を用いた電気めっき法で一体的に形成され、それぞれの境界部では互いに直角をなして方向転換をしている。

そして、凹部2の空間内に形成されるこのコイル部品3Bの場合、下辺導体部分3B2は凹部2の底部になっている基板1の中に埋設されている。しかし、両側導体部分3B3と上辺導体部分3B1は、いずれも、凹部2の空間内に裸出している。

【0014】

したがって、このコイル部品3Bでは、磁力線は誘電率1の空気中を通過できる。すなわち、このコイル部品3Bは、空心コイル部品として機能することができる。

次に、本発明の回路基板の製造方法を詳細に説明する。

本発明の製造方法は、まず、平滑基板の片面に成膜された導体薄膜の表面に、受動部品になる第1めっき部とそれを収容する有底凹部になる第2めっき部を備えた中間材Aを製造する工程Aと、この中間材Aと絶縁基材を熱圧プレスして一体化構造物Bを製造する工程Bと、この一体化構造物Bから第2めっき部のみを除去して前記有底凹部を形成する工程Cで構成されている。

【0015】

その場合、回路基板(I)と回路基板(II)の場合では、上記した工程Aの態様が異なってくる。

そこで、最初に、回路基板(I)の製造方法について説明する。

まず、工程A1について説明する。

図4で示したように、表面が平滑で、比較的厚く、剛性を有する平滑基板5を用意し、その片面に、電気めっき法やスパッタ法のような公知の薄膜形成法で導体薄膜6を成膜する。

【0016】

平滑基材5としては、表面が平滑であればその材質は問わないが、例えばステンレス鋼板、ガラス板などをあげることができる。また導体薄膜の材料としては例えばNiやCuをあげることができ、その厚みは3〜8μmとピンホールが発生しない程度の厚みであればよい。

ついで、図5で示したように、導体薄膜6の表面6aを被覆して所定厚み(t1とする)の絶縁層7(絶縁層a)を形成する。具体的には、例えば厚みt1のドライフィルムを貼着したり、液体レジストを厚みt1となるように印刷して形成する。

【0017】

なお、上記した厚みt1は、図1で示した導体回路部品3Aの厚みと等値にする。

ついで、この絶縁層aに露光・現像処理を行なって、導体回路部品3Aを形成すべき箇所の絶縁層aを除去し、図6で示したように、導体薄膜6の表面6aが表出している凹部パターン8(凹部パターンa)を形成する。

なお、この凹部パターン8は、図7で示したように、形成すべき導体回路部品3Aの平面パターンと同じ平面パターンになっている。

【0018】

ついで、導体薄膜6(または平滑基板5が導電材である場合は平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン8の中に第1めっき材料を充填して第1めっき部9を形成し、図8で示したような中間材A1を製造する。

その場合、図8で示したように、第1めっき部9の表面9aと絶縁層7の表面7aは面一状態となるように電気めっきが行なわれる。

【0019】

ついで、工程A2について説明する。

工程A2では、まず、図8で示した中間材A1の第1めっき部9も含めた全体の表面を被覆して所定厚み(t2とする)の絶縁層10(絶縁層b)を形成する(図9)。

ここで、絶縁層10の厚みt2と絶縁層7の厚みt1の合計が、図1で示した凹部2の深さと等値になるように、上記した厚みt2が決められる。

【0020】

ついで、この絶縁層10に露光・現像処理を行なって、凹部2を形成すべき箇所の絶縁層10を除去し、更に対応する箇所の絶縁層7も除去する。

このとき、導体回路部品3Aと接続する端子部4,4(図1)を形成するために、第1めっき部9における両端部では、絶縁層7と絶縁層10を残しておく。

その結果、図10で示したように、絶縁層10の表面からの深さが(t1+t2)であり、内部には導体薄膜6の表面6aと第1めっき部9の表面が表出している凹部パターン11(凹部パターンb)が形成される。

【0021】

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン11の中に第2めっき材料を充填して第2めっき部12を形成して中間材A2を製造する。

その場合、図11で示したように、第2めっき部12の表面12aと絶縁層10の表面10aは面一状態となるように電気めっきが行なわれる。

【0022】

次に工程A3について説明する。

この工程A3では、図12で示したように、まず、中間材A2の全体表面を所望する厚み(t3とする)の絶縁層13(絶縁層c)で被覆したのち、露光・現像処理を行なって、端子部4,4(図1)になるべき第1めっき部9の表面と第2めっき部12の一部表面が所定のパターンで表出している凹部パターン14(凹部パターンc)を形成する。したがって、このときの絶縁層の全体の厚み(t1+t2+t3)は、中間材A2の絶縁層全体の厚み(t1+t2)よりも厚くなっていて、第2めっき材12の表面は全体の表面から深さt3だけ凹没した状態になっている。

【0023】

ついで、導電薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン14の中に第1めっき材料を充填する。

その結果、図13で示したように、形成すべき凹部2と同一形状をした第2めっき部12の側部は第1めっき材料のめっき層15で被覆され、かつめっき層15が端子部になるべき第1めっき部9と一体化しており、また第2めっき部12の表面には、厚みt3で第1めっき材料から成る回路パターン15が形成される。

【0024】

ついで、絶縁層13を除去する。その結果、図14で示したように、第2めっき部12の表面には第1めっき材料から成り、第1めっき部9の両端箇所と接続している厚みt3の回路パターン15を有する中間材Aが製造される。

また、上記した工程A1〜工程A3において、第1めっき材料と第2めっき材料は互いに異質な材料が使用される。そして、第2めっき材料は後述するエッチング処理時に除去されるのであるが、第1めっき材料としては、このエッチング処理時にあってもエッチング除去されることのない材料であることが必要である。具体的には、第1めっき材料にはNi,第2めっき材料にはCuが使用される。

【0025】

本発明では、工程Aで製造された上記中間材Aに対し、次に工程Bが行なわれる。

工程Bでは、中間材Aのめっき層15側の表面に絶縁基材16を対向配置したのち、両者を熱圧プレスすることにより、図15で示した一体化構造物Bが製造される。

なお、このとき、中間材Aにおける絶縁層7,10を除去してから熱圧プレスしてもよく、また除去することなく熱圧プレスしてもよい。

【0026】

また、絶縁基材16としては、プレプレグ材であってもよいが、既に回路形成されている単層または多層回路基板の表面に例えば樹脂塗膜が形成されている回路基板それ自体であってもよい。

次の工程Cでは、まず、工程Bで製造された一体化構造物Bから、図16で示したように、平滑基板5と導体薄膜6を順次除去する。その結果、表面には、第1めっき部9、第2めっき部12の表面が面一状態で表出する。

【0027】

ついで、第2めっき材料のみを選択的にエッチングするエッチャントを用いたエッチング処理を行ない、第2めっき部12を除去する。

第1めっき材料から成る第1めっき部9とめっき層15は、この過程でエッチング除去されることはないので、結局、図17で示したように、得られた基板の表面には、空間を有する凹部2が形成され、この凹部2の空間内には、第1めっき部9から成り、基板の表面1aと面一状態をなして中空状態で配線されている導体回路部品が形成され、そして凹部2の底部に埋設された状態で表出している回路パターン15が形成される。すなわち、図1で示した回路基板(I)が製造される。

【0028】

次に、図2で示した回路基板(II)の製造方法について説明する。

この場合の製造方法は、回路基板(I)の場合に比べて、工程Aが異なっている。

以下に、各工程を順次説明する。

工程A4では、まず、図18で示したように、平滑基板5の片面に成膜した導体薄膜6の表面を被覆して絶縁層17(絶縁層d)を形成したのち、この絶縁層17に露光・現像処理を行なうことにより、図3で示した空心コイル部品の上辺導体部分3B1を形成すべき箇所の絶縁層17を除去して、そこに、導体薄膜6の表面6aが表出している凹部パターン18(凹部パターンd)を形成する。

【0029】

なお、この凹部パターン18は、図19で示したように、上辺導体部分3B1と同一形状の複数の凹溝が互いに等間隔で直線状に配列した平面パターンになっている。各凹溝の底面からは導体薄膜の表面6aが表出し、またこの平面パターンの両側には、端子部4,4(図2)になるべき凹溝も形成されている。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、図20で示したように、凹部パターン18の中に第1めっき材料を充填して、コイルの上辺導体部分3B1を形成し、中間材A4を製造する。このとき、残置している絶縁層17の表面17aと上辺導体部分3B1の表面は面一状態となるように電気めっきを行なう。

【0030】

工程A5では、図21で示したように、最初に上記した中間材A4の上辺導体部分3B1を含む全体の表面を被覆して所定厚みの絶縁層19(絶縁層e)を形成する。このときの絶縁層19の厚みは、図3で示した空心コイル部品における両側導体部分3B3の高さと等値に設定される。

ついで、絶縁層19に露光・現像処理を行ない、両側導体部分3B3を形成すべき箇所の絶縁層19を除去し、そこに、図22で示したように、それぞれの上辺導体部分3B1の端部表面が表出している凹孔パターン20(凹孔パターンe)を形成する。

【0031】

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹孔パターン20に第1めっき材料を充填して、図23で示したように、コイルの両側導体部分3B3を形成する。このとき、残置している絶縁層19の表面19aと両側導体部分3B3の下部端面は面一状態となるように電気めっきが行われる。

このようにして、第1めっき材料から成る上辺導体部分3B1の端部と、同一材料から成る両側導体部分3B3の上端とが一体化しためっき充填部を有する中間材A5が得られる。

【0032】

工程A6では、まず、両側導体部分3B3の下部端面を含む全体の表面に所定の厚みの絶縁層21(絶縁層f)を形成し、ついでこの絶縁層21と絶縁層19と絶縁層17に順次露光・現像処理を行い、形成すべき凹部2(図2)と同一形状をした凹部パターン22(凹部パターンf)を形成する。

このときの絶縁層21の厚みは、図3で示したコイル部品における下辺導体部分3B2の厚みと等値となるように設定する。また、絶縁層21の露光・現像処理に際しては、両側導体部分3B3の下部端面を被覆する部分は除去しないで残置させる。

【0033】

その結果、図24で示したように、底面には導体薄膜6の表面6aが表出し、また上辺導体部分3B1と両側導体部分3B3の表面も表出し、しかし両側導体部分3B3の下部端面は絶縁層21で被覆されている凹部パターン22(凹部パターンf)が形成される。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹部パターン22の中に第2めっき材料(例えばCu)を充填することにより、図25で示したように、第2めっき部23を形成して中間材A6を製造する。

【0034】

このとき、第2めっき部23の表面23aと両側導体部分3B3の下部端面とは面一状態になるように電気めっきの条件が設定される。

工程A7では、まず、第2めっき部23の表面23aを被覆して、図26で示したように、所定厚みの絶縁層24(絶縁層g)を形成する。具体的には、中間材A6における絶縁層21の凹没部に絶縁材を充填して絶縁層24にする。このときの絶縁層24の厚みは、形成すべき下辺導体部分3B2の厚みと等値になるように、絶縁材の充填後、例えば研磨処理を行なって調製すればよい。

【0035】

ついで、絶縁層24に露光・現像処理を行い、下辺導体部分3B2を形成すべき箇所の絶縁層24を除去して、図27で示したように、第2めっき部23の表面23aと両側導体部分3B3の下部端面が表出している凹部パターン25(凹部パターンg)を形成する。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹部パターン25の中に第1めっき材料を充填して、図28で示したように、コイルの下辺導体部分3B2を形成する。

【0036】

このとき、下辺導体部分3B2の表面と残置する絶縁層24の表面は面一状態となるように電気めっきを行う。

ついで、絶縁層24(21)、絶縁層19、絶縁層17を全てエッチング除去して、図29で示した中間材A7を製造する。

この中間材A7は、導体薄膜6の表面6aに、第2めっき材料から成り、図2の凹部2と同一形状をした第2めっき部23と、いずれも第1めっき材料からなり、互いの端面で一体的に接続している上辺導体部分3B1、両側導体部分3B3、下辺導体部分3B2で構成された第1めっき部が形成されている。

【0037】

工程Bにおいては、中間材A7の第1めっき部と第2めっき部側に絶縁基材26を対向配置し、両者を熱圧プレスして一体化し、図30で示したような一体化構造物Bが製造される。

絶縁基材26としては、前記した回路基板(I)の場合と同様に、プリプレグ材であってもよいが、既に回路形成されている単層または多層回路基材の表面に例えば樹脂塗膜が形成されている回路基板それ自体であってもよい。

【0038】

工程Cでは、一体化構造物Bから平滑基板5と導体薄膜6を順次除去して、上辺導体部分3B1(第1めっき部)の表面と第2めっき部23の表面を表出させる。

ついで、第2めっき材料のみを選択的にエッチングするエッチャントでエッチング処理を行って第2めっき部を除去する。

その結果、図31で示したように、得られた基板には、空間を有する凹部2と、その凹部内に上辺導体部分3B1と両側導体部分3B3と下辺導体部分3B2とから成る空心コイル部分3Bが形成されている。

【0039】

このようにして上辺導体部分3B1の表面は絶縁基材26の表面と面一状態で配線され、下辺導体部分3B2は絶縁基材26に埋設されている空心コイル部分を有する回路基板(II)が製造される。

【産業上の利用可能性】

【0040】

本発明の回路基板は、基板表面に形成した凹部の中に中空状態で受動部品が実装されている。とくに受動部品がコイル部品である場合、そのコイル部品は空心コイルになっているので、良好なコイル特性を発揮することができる。

また、受動部品はいずれも電気めっき法で製造されているので、導体の寸法や断面積、導体間のギャップなどを高精度で作製可能である。

【図面の簡単な説明】

【0041】

【図1】本発明の回路基板(I)の1例を示す斜視図である。

【図2】本発明の回路基板(II)の1例を示す斜視図である。

【図3】回路基板(II)におけるコイル部品3Bを示す斜視図である。

【図4】導体薄膜で平滑基板の片面が被覆された状態を示す断面図である。

【図5】絶縁層aを形成した状態を示す断面図である。

【図6】絶縁層aに凹部パターンaを形成した状態を示す断面図である。

【図7】図6の凹部パターンaの平面視形状を示す平面図である。

【図8】中間材A1を示す断面図である。

【図9】中間材A1に絶縁層bを形成した状態を示す断面図である。

【図10】凹部パターンbを形成した状態を示す断面図である。

【図11】中間材A2を示す断面図である。

【図12】中間材A2に、絶縁層cを形成した状態を示す断面図である。

【図13】第2めっき部に第1めっき材料のめっき層を形成した状態を示す断面図である。

【図14】中間材Aを示す断面図である。

【図15】一体化構造物Bを示す断面図である。

【図16】一体化構造物Bから平滑基板と導体薄膜を除去した状態を示す断面図である。

【図17】回路基板(I)を示す断面図である。

【図18】導体薄膜の表面にコイルの上辺導体部分の凹部パターンdを形成した状態を示す断面図である。

【図19】形成した凹部パターンdの平面視形状の1例を示す平面図である。

【図20】中間材A4を示す断面図である。

【図21】中間材A4に絶縁層eを形成した状態を示す断面図である。

【図22】凹孔パターンeを形成した状態を示す断面図である。

【図23】中間材A5を示す断面図である。

【図24】凹部パターンfを形成した状態を示す断面図である。

【図25】中間材A6を示す断面図である。

【図26】絶縁層gを形成した状態を示す断面図である。

【図27】凹部パターンgを形成した状態を示す断面図である。

【図28】下辺導体部分を形成した状態をを示す断面図である。

【図29】中間材A7を示す断面図である。

【図30】一体化構造物Bを示す断面図である。

【図31】回路基板(II)を示す断面図である。

【符号の説明】

【0042】

1 基板

1a 基板1の表面

2 有底凹部

3A 導体回路部品

3a 導体回路部品3Aの上面

3B 空心コイル部品

3B1 上辺導体部分

3B3 両側導体部分

3B2 下辺導体部分

4 端子部

5 平滑基板

6 導体薄膜

6a 導体薄膜6の表面

7 絶縁層a

8 凹部パターンa

9 第1めっき部

9a 第1めっき部9の表面

10 絶縁層b

11 凹部パターンb

12 第2めっき部

12a 第2めっき部12の表面

13 絶縁層c

14 凹部パターンc

15 第1めっき材料のめっき層(回路パターン)

16 絶縁基材

17 絶縁層d

18 凹部パターンd

19 絶縁層e

20 凹部パターンe

21 絶縁層f

22 凹部パターンf

23 第2めっき部

23a 第2めっき部23の表面

24 絶縁層g

25 凹部パターンg

26 絶縁基材

【技術分野】

【0001】

本発明は回路基板とその製造方法に関し、更に詳しくは、中空状態で各種の受動部品、とりわけ空心コイル部品が内蔵されている回路基板と、その受動部品を回路パターンを形成する過程で同時に形成することができる回路基板の製造方法に関する。

【背景技術】

【0002】

携帯電話に代表される各種の電子機器の小型化、多機能化、高速化などが急速に進んでいるが、そのことに伴って、機器に組み込まれる回路基板に関しては、回路パターンのファイン化、多層構造化、部品実装密度の高密度化などの検討と並んで、実装される各種の受動部品の機能を回路基板に内蔵させる研究も進められている。

例えば、コンデンサの場合、回路基板の製造過程で、絶縁基材の内部に平行配置されてそれぞれは電極として機能する2層の導電層と、それら導電層の間に挟まれている誘電体材料の層によって、平行平板型のコンデンサ構造体を同時に組み込むことにより、このコンデンサ構造体が絶縁基板の厚み方向に内蔵されている構造の多層回路基板が知られている(特許文献1を参照)。

【0003】

しかしながら、細い導体をコイリングして製造された3次元構造体であるコイル部品の場合は、各層に回路パターンを形成しながら単位基板を積層していく多層回路基板の製造過程で、同時にこのようなコイル部品をある層に組み込むことは事実上不可能である。

そのため、コイル部品の場合は、回路基板の製造過程で内蔵されるのではなく、別工程で既に製作されているコイル部品を、完成した回路基板の表面に外付けで実装されているのが通例である。

【特許文献1】特表平5−500136号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、受動部品、とくに3次元構造体のコイル部品が組み込まれている新規な構造の回路基板と、回路基板を製造していく過程で、同時に、受動部品を当該回路基板に組み込むことができる回路基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記した目的を達成するために、本発明においては、基板表面に形成された有底凹部と、前記有底凹部の空間内に一部または全部が中空状態で形成されている受動部品とを備えていることを特徴とする回路基板が提供される。

受動部品としては、前記有底凹部の空間内に完全中空状態で前記有底凹部を横断する導体回路部品と、断面四角形状に巻回された空心コイル部品であって、前記空心コイル部品の下辺導体部分は前記有底凹部の底部に埋設され、上辺導体部分と両側導体部分は前記凹部の空間内に裸出しているものが例示される。

【0006】

また、本発明においては、平滑基板の片面に成膜された導体薄膜の表面に、第一めっき材料から成り、形成すべき受動部品と同一形状を有する第一めっき部と、前記第一めっき部を埋設し、かつ前記第一めっき材料とは異質の第2めっき材料から成り、形成すべき有底凹部と同一形状を有する第2めっき部とを有する中間材Aを製造する工程A;

前記中間材Aの前記第2めっき部側の表面に絶縁基材を熱圧プレスして一体化構造物Bを製造する工程B;および、

前記一体化構造物Bから前記平滑基板と前記導体薄膜を順次除去して前記第2めっき部の一部表面と前記受動部品の一部表面を表出させたのち、前記第2めっき部のみを選択的にエッチング除去して前記有底凹部を形成する工程C;

を備えていることを特徴をする回路基板の製造方法が提供される。

【0007】

そして、上記した導体回路部品を有する中間材Aを製造する場合には、上記した工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層aを形成し、前記絶縁層aに露光・現像処理を行なって、少なくとも前記導体回路部品を形成すべき箇所の前記絶縁層aを除去することにより、前記導体回路部品の平面パターンと同じ平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンaを形成し、ついで、電気めっき法で、前記凹部パターンaの中に、残置する前記絶縁層aの表面と面一状態になるまで第1めっき材料を充填して第1めっき部を形成する工程A1;

前記第1めっき部を含む表面全部を被覆して絶縁層bを形成し、前記絶縁層bに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層bを除去することにより、形成すべき有底凹部と同一形状を有し、かつ前記第1めっき部の表面と前記導体薄膜の表面が表出している凹部パターンbを形成し、ついで、電気めっき法で、前記凹部パターンbの中に、残置する前記絶縁層bの表面と面一状態になるまで、前記第1めっき材料とは異質な第2めっき材料を充填して第2めっき部を形成する工程A2;および、

前記第2めっき部を含む表面全部を被覆して絶縁層cを形成し、前記絶縁層cに露光・現像処理を行なって、前記第2めっき部9の一部表面と前記第1めっき部の両端部分の表面が表出する凹部パターンcを形成し、ついで、電気めっき法で、前記凹部パターンcの中に、残置する前記絶縁層cの表面と面一状態になるまで前記第1めっき材料を充填したのち、前記絶縁層cを除去する工程A3;

を備えている。

【0008】

また、受動部品が上記した空心コイル部品を有する中間材Aである場合には、上記した工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層dを形成し、前記絶縁層dに露光・現像処理を行なって、前記空心コイル部品の上辺導体部分を形成すべき箇所の前記絶縁層dを除去することにより、そこに前記上辺導体部分と同一の平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンdを形成し、ついで、電気めっき法で、前記凹部パターンdの中に、残置する前記絶縁層dの表面と面一状態になるまで第1めっき材料を充填して前記空心コイル部品の上辺導体部分を形成する工程A4;

前記上辺導体部を含む表面全部を被覆して絶縁層eを形成し、前記絶縁層eに露光・現像処理を行なって、コイルの両側導体部分を形成すべき箇所の前記絶縁層eを除去することにより、そこに前記上辺導体部分の端部表面が表出している凹孔パターンeを形成し、ついで、電気めっき法で、前記凹孔パターンeの中に、残置する前記絶縁層eの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の両側導体部分を形成する工程A5;

前記両側導体部分の表面を含む表面全部を被覆して絶縁層fを形成し、前記絶縁層fに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層fを除去することにより、形成すべき前期有底凹部と同一形状を有し、かつ前記上辺導体部分と前記両側導体部分と前記導体薄膜の表面が表出している凹部パターンfを形成し、ついで、電気めっき法で、前期凹部パターンfの中に、前記両側導体部分の下部端面と面一状態になるまで第2めっき材料を充填して第2めっき部を形成する工程A6;および

前記第2めっき部の表面を含む表面全部を被覆して絶縁層gを形成し、前記絶縁層gに露光・現像処理を行なって、前記空心コイル部品の下辺導体部分を形成すべき箇所の前記絶縁層gを除去することにより、前記両側導体部分の下部端面と前記第2めっき部の表面が表出している凹部パターンgを形成し、ついで、電気めっき法で、前記凹部パターンgの中に、残置する前記絶縁層gの表面と面一状態になるまで前記第1めっき材料を充填してコイルの下辺導体部分を形成したのち、前記絶縁層d,e,f,gの全てを除去する工程A7;

を備えている。

【発明の効果】

【0009】

本発明の回路基板の場合、例えば空心コイル部品は有底凹部の空間内に空心状態で形成され、誘電率が1の空気に取り囲まれているので、高効率のリアクタンス素子として機能する。

また、本発明の受動部品は、フォトリソグラフィーとエッチング技術および電気めっき法を組み合わせて形成されるので、例えばその線幅や厚み、各線間距離などの寸法精度は高くなる。

【発明を実施するための最良の形態】

【0010】

最初に、本発明の回路基板の概略斜視図を図1、図2に示す。図1は、受動部品が例えば抵抗素子のような導体回路部品である場合の回路基板(I)を示す。

図2は、受動図品がコイル部品である場合の回路基板(II)を示す。

いずれの回路基板においても、基板1の表面1aには平面視形状が四角形である有底の凹部2が形成されている。そして、この凹部2の空間の中には、導体回路部品3A(回路基板(I)の場合)や、コイル部品3B(回路基板(II)の場合)が形成されている。

【0011】

導体回路部品3Aとコイル部3Bの両端は、いずれも、これらが後述する工程を経て形成されるときに同時に形成される端子部4、4と一体構造になっている。

回路基板(I)の導体回路部品3Aは、断面が四角形の線状導体が凹部2の空間内において完全な中空状態で同一平面内を延びて、全体として当該凹部2を横断する扁平形状になっている。その場合、導体回路部3Aの上面3aと基板1の表面1aは面一状態になっている。また、凹部2の底面には、端子部4,4と接続する回路パターン(図示しない)が形成されている。

【0012】

一方、回路基板(II)のコイル部品3Bの場合は、断面四角形の線状導体が凹部2の上下方向→斜横方向に順次巻回されて、全体として3次元構造体になっている。

このコイル部品3Bの個々の巻回部を端子部4,4の方から見ると(凹部2の長手方向から見ると)、その形状は、図3で示したように、大略、環状の四角形に見える。

そこで、以後、このコイル部品3Bの環状四角形において、上辺に位置する部分を上位導体部分3B1、下辺に位置する部分を下辺導体部分3B2、両側に位置する部分を両側導体部分3B3という。

【0013】

これらの各導体部分は、後述するように、いずれも同一のめっき材料を用いた電気めっき法で一体的に形成され、それぞれの境界部では互いに直角をなして方向転換をしている。

そして、凹部2の空間内に形成されるこのコイル部品3Bの場合、下辺導体部分3B2は凹部2の底部になっている基板1の中に埋設されている。しかし、両側導体部分3B3と上辺導体部分3B1は、いずれも、凹部2の空間内に裸出している。

【0014】

したがって、このコイル部品3Bでは、磁力線は誘電率1の空気中を通過できる。すなわち、このコイル部品3Bは、空心コイル部品として機能することができる。

次に、本発明の回路基板の製造方法を詳細に説明する。

本発明の製造方法は、まず、平滑基板の片面に成膜された導体薄膜の表面に、受動部品になる第1めっき部とそれを収容する有底凹部になる第2めっき部を備えた中間材Aを製造する工程Aと、この中間材Aと絶縁基材を熱圧プレスして一体化構造物Bを製造する工程Bと、この一体化構造物Bから第2めっき部のみを除去して前記有底凹部を形成する工程Cで構成されている。

【0015】

その場合、回路基板(I)と回路基板(II)の場合では、上記した工程Aの態様が異なってくる。

そこで、最初に、回路基板(I)の製造方法について説明する。

まず、工程A1について説明する。

図4で示したように、表面が平滑で、比較的厚く、剛性を有する平滑基板5を用意し、その片面に、電気めっき法やスパッタ法のような公知の薄膜形成法で導体薄膜6を成膜する。

【0016】

平滑基材5としては、表面が平滑であればその材質は問わないが、例えばステンレス鋼板、ガラス板などをあげることができる。また導体薄膜の材料としては例えばNiやCuをあげることができ、その厚みは3〜8μmとピンホールが発生しない程度の厚みであればよい。

ついで、図5で示したように、導体薄膜6の表面6aを被覆して所定厚み(t1とする)の絶縁層7(絶縁層a)を形成する。具体的には、例えば厚みt1のドライフィルムを貼着したり、液体レジストを厚みt1となるように印刷して形成する。

【0017】

なお、上記した厚みt1は、図1で示した導体回路部品3Aの厚みと等値にする。

ついで、この絶縁層aに露光・現像処理を行なって、導体回路部品3Aを形成すべき箇所の絶縁層aを除去し、図6で示したように、導体薄膜6の表面6aが表出している凹部パターン8(凹部パターンa)を形成する。

なお、この凹部パターン8は、図7で示したように、形成すべき導体回路部品3Aの平面パターンと同じ平面パターンになっている。

【0018】

ついで、導体薄膜6(または平滑基板5が導電材である場合は平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン8の中に第1めっき材料を充填して第1めっき部9を形成し、図8で示したような中間材A1を製造する。

その場合、図8で示したように、第1めっき部9の表面9aと絶縁層7の表面7aは面一状態となるように電気めっきが行なわれる。

【0019】

ついで、工程A2について説明する。

工程A2では、まず、図8で示した中間材A1の第1めっき部9も含めた全体の表面を被覆して所定厚み(t2とする)の絶縁層10(絶縁層b)を形成する(図9)。

ここで、絶縁層10の厚みt2と絶縁層7の厚みt1の合計が、図1で示した凹部2の深さと等値になるように、上記した厚みt2が決められる。

【0020】

ついで、この絶縁層10に露光・現像処理を行なって、凹部2を形成すべき箇所の絶縁層10を除去し、更に対応する箇所の絶縁層7も除去する。

このとき、導体回路部品3Aと接続する端子部4,4(図1)を形成するために、第1めっき部9における両端部では、絶縁層7と絶縁層10を残しておく。

その結果、図10で示したように、絶縁層10の表面からの深さが(t1+t2)であり、内部には導体薄膜6の表面6aと第1めっき部9の表面が表出している凹部パターン11(凹部パターンb)が形成される。

【0021】

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン11の中に第2めっき材料を充填して第2めっき部12を形成して中間材A2を製造する。

その場合、図11で示したように、第2めっき部12の表面12aと絶縁層10の表面10aは面一状態となるように電気めっきが行なわれる。

【0022】

次に工程A3について説明する。

この工程A3では、図12で示したように、まず、中間材A2の全体表面を所望する厚み(t3とする)の絶縁層13(絶縁層c)で被覆したのち、露光・現像処理を行なって、端子部4,4(図1)になるべき第1めっき部9の表面と第2めっき部12の一部表面が所定のパターンで表出している凹部パターン14(凹部パターンc)を形成する。したがって、このときの絶縁層の全体の厚み(t1+t2+t3)は、中間材A2の絶縁層全体の厚み(t1+t2)よりも厚くなっていて、第2めっき材12の表面は全体の表面から深さt3だけ凹没した状態になっている。

【0023】

ついで、導電薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、凹部パターン14の中に第1めっき材料を充填する。

その結果、図13で示したように、形成すべき凹部2と同一形状をした第2めっき部12の側部は第1めっき材料のめっき層15で被覆され、かつめっき層15が端子部になるべき第1めっき部9と一体化しており、また第2めっき部12の表面には、厚みt3で第1めっき材料から成る回路パターン15が形成される。

【0024】

ついで、絶縁層13を除去する。その結果、図14で示したように、第2めっき部12の表面には第1めっき材料から成り、第1めっき部9の両端箇所と接続している厚みt3の回路パターン15を有する中間材Aが製造される。

また、上記した工程A1〜工程A3において、第1めっき材料と第2めっき材料は互いに異質な材料が使用される。そして、第2めっき材料は後述するエッチング処理時に除去されるのであるが、第1めっき材料としては、このエッチング処理時にあってもエッチング除去されることのない材料であることが必要である。具体的には、第1めっき材料にはNi,第2めっき材料にはCuが使用される。

【0025】

本発明では、工程Aで製造された上記中間材Aに対し、次に工程Bが行なわれる。

工程Bでは、中間材Aのめっき層15側の表面に絶縁基材16を対向配置したのち、両者を熱圧プレスすることにより、図15で示した一体化構造物Bが製造される。

なお、このとき、中間材Aにおける絶縁層7,10を除去してから熱圧プレスしてもよく、また除去することなく熱圧プレスしてもよい。

【0026】

また、絶縁基材16としては、プレプレグ材であってもよいが、既に回路形成されている単層または多層回路基板の表面に例えば樹脂塗膜が形成されている回路基板それ自体であってもよい。

次の工程Cでは、まず、工程Bで製造された一体化構造物Bから、図16で示したように、平滑基板5と導体薄膜6を順次除去する。その結果、表面には、第1めっき部9、第2めっき部12の表面が面一状態で表出する。

【0027】

ついで、第2めっき材料のみを選択的にエッチングするエッチャントを用いたエッチング処理を行ない、第2めっき部12を除去する。

第1めっき材料から成る第1めっき部9とめっき層15は、この過程でエッチング除去されることはないので、結局、図17で示したように、得られた基板の表面には、空間を有する凹部2が形成され、この凹部2の空間内には、第1めっき部9から成り、基板の表面1aと面一状態をなして中空状態で配線されている導体回路部品が形成され、そして凹部2の底部に埋設された状態で表出している回路パターン15が形成される。すなわち、図1で示した回路基板(I)が製造される。

【0028】

次に、図2で示した回路基板(II)の製造方法について説明する。

この場合の製造方法は、回路基板(I)の場合に比べて、工程Aが異なっている。

以下に、各工程を順次説明する。

工程A4では、まず、図18で示したように、平滑基板5の片面に成膜した導体薄膜6の表面を被覆して絶縁層17(絶縁層d)を形成したのち、この絶縁層17に露光・現像処理を行なうことにより、図3で示した空心コイル部品の上辺導体部分3B1を形成すべき箇所の絶縁層17を除去して、そこに、導体薄膜6の表面6aが表出している凹部パターン18(凹部パターンd)を形成する。

【0029】

なお、この凹部パターン18は、図19で示したように、上辺導体部分3B1と同一形状の複数の凹溝が互いに等間隔で直線状に配列した平面パターンになっている。各凹溝の底面からは導体薄膜の表面6aが表出し、またこの平面パターンの両側には、端子部4,4(図2)になるべき凹溝も形成されている。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行ない、図20で示したように、凹部パターン18の中に第1めっき材料を充填して、コイルの上辺導体部分3B1を形成し、中間材A4を製造する。このとき、残置している絶縁層17の表面17aと上辺導体部分3B1の表面は面一状態となるように電気めっきを行なう。

【0030】

工程A5では、図21で示したように、最初に上記した中間材A4の上辺導体部分3B1を含む全体の表面を被覆して所定厚みの絶縁層19(絶縁層e)を形成する。このときの絶縁層19の厚みは、図3で示した空心コイル部品における両側導体部分3B3の高さと等値に設定される。

ついで、絶縁層19に露光・現像処理を行ない、両側導体部分3B3を形成すべき箇所の絶縁層19を除去し、そこに、図22で示したように、それぞれの上辺導体部分3B1の端部表面が表出している凹孔パターン20(凹孔パターンe)を形成する。

【0031】

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹孔パターン20に第1めっき材料を充填して、図23で示したように、コイルの両側導体部分3B3を形成する。このとき、残置している絶縁層19の表面19aと両側導体部分3B3の下部端面は面一状態となるように電気めっきが行われる。

このようにして、第1めっき材料から成る上辺導体部分3B1の端部と、同一材料から成る両側導体部分3B3の上端とが一体化しためっき充填部を有する中間材A5が得られる。

【0032】

工程A6では、まず、両側導体部分3B3の下部端面を含む全体の表面に所定の厚みの絶縁層21(絶縁層f)を形成し、ついでこの絶縁層21と絶縁層19と絶縁層17に順次露光・現像処理を行い、形成すべき凹部2(図2)と同一形状をした凹部パターン22(凹部パターンf)を形成する。

このときの絶縁層21の厚みは、図3で示したコイル部品における下辺導体部分3B2の厚みと等値となるように設定する。また、絶縁層21の露光・現像処理に際しては、両側導体部分3B3の下部端面を被覆する部分は除去しないで残置させる。

【0033】

その結果、図24で示したように、底面には導体薄膜6の表面6aが表出し、また上辺導体部分3B1と両側導体部分3B3の表面も表出し、しかし両側導体部分3B3の下部端面は絶縁層21で被覆されている凹部パターン22(凹部パターンf)が形成される。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹部パターン22の中に第2めっき材料(例えばCu)を充填することにより、図25で示したように、第2めっき部23を形成して中間材A6を製造する。

【0034】

このとき、第2めっき部23の表面23aと両側導体部分3B3の下部端面とは面一状態になるように電気めっきの条件が設定される。

工程A7では、まず、第2めっき部23の表面23aを被覆して、図26で示したように、所定厚みの絶縁層24(絶縁層g)を形成する。具体的には、中間材A6における絶縁層21の凹没部に絶縁材を充填して絶縁層24にする。このときの絶縁層24の厚みは、形成すべき下辺導体部分3B2の厚みと等値になるように、絶縁材の充填後、例えば研磨処理を行なって調製すればよい。

【0035】

ついで、絶縁層24に露光・現像処理を行い、下辺導体部分3B2を形成すべき箇所の絶縁層24を除去して、図27で示したように、第2めっき部23の表面23aと両側導体部分3B3の下部端面が表出している凹部パターン25(凹部パターンg)を形成する。

ついで、導体薄膜6(または平滑基板5)をマイナス極にして電気めっきを行い、凹部パターン25の中に第1めっき材料を充填して、図28で示したように、コイルの下辺導体部分3B2を形成する。

【0036】

このとき、下辺導体部分3B2の表面と残置する絶縁層24の表面は面一状態となるように電気めっきを行う。

ついで、絶縁層24(21)、絶縁層19、絶縁層17を全てエッチング除去して、図29で示した中間材A7を製造する。

この中間材A7は、導体薄膜6の表面6aに、第2めっき材料から成り、図2の凹部2と同一形状をした第2めっき部23と、いずれも第1めっき材料からなり、互いの端面で一体的に接続している上辺導体部分3B1、両側導体部分3B3、下辺導体部分3B2で構成された第1めっき部が形成されている。

【0037】

工程Bにおいては、中間材A7の第1めっき部と第2めっき部側に絶縁基材26を対向配置し、両者を熱圧プレスして一体化し、図30で示したような一体化構造物Bが製造される。

絶縁基材26としては、前記した回路基板(I)の場合と同様に、プリプレグ材であってもよいが、既に回路形成されている単層または多層回路基材の表面に例えば樹脂塗膜が形成されている回路基板それ自体であってもよい。

【0038】

工程Cでは、一体化構造物Bから平滑基板5と導体薄膜6を順次除去して、上辺導体部分3B1(第1めっき部)の表面と第2めっき部23の表面を表出させる。

ついで、第2めっき材料のみを選択的にエッチングするエッチャントでエッチング処理を行って第2めっき部を除去する。

その結果、図31で示したように、得られた基板には、空間を有する凹部2と、その凹部内に上辺導体部分3B1と両側導体部分3B3と下辺導体部分3B2とから成る空心コイル部分3Bが形成されている。

【0039】

このようにして上辺導体部分3B1の表面は絶縁基材26の表面と面一状態で配線され、下辺導体部分3B2は絶縁基材26に埋設されている空心コイル部分を有する回路基板(II)が製造される。

【産業上の利用可能性】

【0040】

本発明の回路基板は、基板表面に形成した凹部の中に中空状態で受動部品が実装されている。とくに受動部品がコイル部品である場合、そのコイル部品は空心コイルになっているので、良好なコイル特性を発揮することができる。

また、受動部品はいずれも電気めっき法で製造されているので、導体の寸法や断面積、導体間のギャップなどを高精度で作製可能である。

【図面の簡単な説明】

【0041】

【図1】本発明の回路基板(I)の1例を示す斜視図である。

【図2】本発明の回路基板(II)の1例を示す斜視図である。

【図3】回路基板(II)におけるコイル部品3Bを示す斜視図である。

【図4】導体薄膜で平滑基板の片面が被覆された状態を示す断面図である。

【図5】絶縁層aを形成した状態を示す断面図である。

【図6】絶縁層aに凹部パターンaを形成した状態を示す断面図である。

【図7】図6の凹部パターンaの平面視形状を示す平面図である。

【図8】中間材A1を示す断面図である。

【図9】中間材A1に絶縁層bを形成した状態を示す断面図である。

【図10】凹部パターンbを形成した状態を示す断面図である。

【図11】中間材A2を示す断面図である。

【図12】中間材A2に、絶縁層cを形成した状態を示す断面図である。

【図13】第2めっき部に第1めっき材料のめっき層を形成した状態を示す断面図である。

【図14】中間材Aを示す断面図である。

【図15】一体化構造物Bを示す断面図である。

【図16】一体化構造物Bから平滑基板と導体薄膜を除去した状態を示す断面図である。

【図17】回路基板(I)を示す断面図である。

【図18】導体薄膜の表面にコイルの上辺導体部分の凹部パターンdを形成した状態を示す断面図である。

【図19】形成した凹部パターンdの平面視形状の1例を示す平面図である。

【図20】中間材A4を示す断面図である。

【図21】中間材A4に絶縁層eを形成した状態を示す断面図である。

【図22】凹孔パターンeを形成した状態を示す断面図である。

【図23】中間材A5を示す断面図である。

【図24】凹部パターンfを形成した状態を示す断面図である。

【図25】中間材A6を示す断面図である。

【図26】絶縁層gを形成した状態を示す断面図である。

【図27】凹部パターンgを形成した状態を示す断面図である。

【図28】下辺導体部分を形成した状態をを示す断面図である。

【図29】中間材A7を示す断面図である。

【図30】一体化構造物Bを示す断面図である。

【図31】回路基板(II)を示す断面図である。

【符号の説明】

【0042】

1 基板

1a 基板1の表面

2 有底凹部

3A 導体回路部品

3a 導体回路部品3Aの上面

3B 空心コイル部品

3B1 上辺導体部分

3B3 両側導体部分

3B2 下辺導体部分

4 端子部

5 平滑基板

6 導体薄膜

6a 導体薄膜6の表面

7 絶縁層a

8 凹部パターンa

9 第1めっき部

9a 第1めっき部9の表面

10 絶縁層b

11 凹部パターンb

12 第2めっき部

12a 第2めっき部12の表面

13 絶縁層c

14 凹部パターンc

15 第1めっき材料のめっき層(回路パターン)

16 絶縁基材

17 絶縁層d

18 凹部パターンd

19 絶縁層e

20 凹部パターンe

21 絶縁層f

22 凹部パターンf

23 第2めっき部

23a 第2めっき部23の表面

24 絶縁層g

25 凹部パターンg

26 絶縁基材

【特許請求の範囲】

【請求項1】

基板表面に形成された有底凹部と、前記有底凹部の空間内に一部または全部が中空状態で形成されている受動部品とを備えていることを特徴とする回路基板。

【請求項2】

前記受動部品が、前記有底凹部の空間内に完全中空状態で前記有底凹部を横断する導体回路部品である請求項1の回路基板。

【請求項3】

前記受動部品が、断面四角形状に巻回された構造の空心コイル部品であって、前記空心コイル部品の下辺導体部分は前記有底凹部の底部に埋設され、上辺導体部分と両側導体部分は前記有底凹部の空間内に裸出している請求項1の回路基板。

【請求項4】

平滑基板の片面に成膜された導体薄膜の表面に、第一めっき材料から成り、形成すべき受動部品と同一形状を有する第一めっき部と、前記第一めっき部を埋設し、かつ前記第一めっき材料とは異質の第2めっき材料から成り、形成すべき有底凹部と同一形状を有する第2めっき部とを有する中間材Aを製造する工程A;

前記中間材Aの前記第2めっき部側の表面に絶縁基材を熱圧プレスして一体化構造物Bを製造する工程B;および、

前記一体化構造物Bから前記平滑基板と前記導体薄膜を順次除去して前記第2めっき部の一部表面と前記受動部品の一部表面を表出させたのち、前記第2めっき部のみを選択的にエッチング除去して前記有底凹部を形成する工程C;

を備えていることを特徴とする回路基板の製造方法。

【請求項5】

前記第1めっき材料がNiであり、前記第2めっき材料がCuである請求項4の回路基板の製造方法。

【請求項6】

前記工程Aが、請求項2における前記導体回路部品と同一形状の第1めっき部および前記有底凹部と同一形状の第2めっき部を有する前記中間材Aを製造する工程であって、

その工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層aを形成し、前記絶縁層aに露光・現像処理を行なって、少なくとも前記導体回路部品を形成すべき箇所の前記絶縁層aを除去することにより、前記導体回路部品の平面パターンと同じ平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンaを形成し、ついで、電気めっき法で、前記凹部パターンaの中に、残置する前記絶縁層aの表面と面一状態になるまで第1めっき材料を充填して第1めっき部を形成する工程A1;

前記第1めっき部を含む表面全部を被覆して絶縁層bを形成し、前記絶縁層bに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層bを除去することにより、形成すべき有底凹部と同一形状を有し、かつ前記第1めっき部の表面と前記導体薄膜の表面が表出している凹部パターンbを形成し、ついで、電気めっき法で、前記凹部パターンbの中に、残置する前記絶縁層bの表面と面一状態になるまで、前記第1めっき材料とは異質な第2めっき材料を充填して第2めっき部を形成する工程A2;および、

前記第2めっき部を含む表面全部を被覆して絶縁層cを形成し、前記絶縁層cに露光・現像処理を行なって、前記第2めっき部9の一部表面と前記第1めっき部の両端部分の表面が表出する凹部パターンcを形成し、ついで、電気めっき法で、前記凹部パターンcの中に、残置する前記絶縁層cの表面と面一状態になるまで前記第1めっき材料を充填したのち、前期絶縁層cを除去する工程A3;

を備えている請求項4の回路基板の製造方法。

【請求項7】

前記工程Aが、請求項3における前記空心コイル部品と同一形状の第1めっき部および前記有底凹部と同一形状の第2めっき部を有する前記中間材Aを製造する工程であって、

その工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層dを形成し、前記絶縁層dに露光・現像処理を行なって、前記空心コイル部品の上辺導体部分を形成すべき箇所の前記絶縁層dを除去することにより、そこに前記上辺導体部分と同一の平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンdを形成し、ついで、電気めっき法で、前記凹部パターンdの中に、残置する前記絶縁層dの表面と面一状態になるまで第1めっき材料を充填して前記空心コイル部品の上辺導体部分を形成する工程A4;

前記上辺導体部を含む表面全部を被覆して絶縁層eを形成し、前記絶縁層eに露光・現像処理を行なって、前記空心コイル部品の両側導体部分を形成すべき箇所の前記絶縁層eを除去することにより、そこに前記上辺導体部分の端部表面が表出している凹孔パターンeを形成し、ついで、電気めっき法で、前記凹孔パターンeの中に、残置する前記絶縁層eの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の両側導体部分を形成する工程A5;

前記両側導体部分の表面を含む表面全部を被覆して絶縁層fを形成し、前記絶縁層fに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層fを除去することにより、形成すべき前記有底凹部と同一形状を有し、かつ前記上辺導体部分と前記両側導体部分と前記導体薄膜の表面が表出している凹部パターンfを形成し、ついで、電気めっき法で、前期凹部パターンfの中に、前記両側導体部分の下部端面と面一状態になるまで第2めっき材料を充填して第2めっき部を形成する工程A6;および

前記第2めっき部の表面を含む表面全部を被覆して絶縁層gを形成し、前記絶縁層gに露光・現像処理を行なって、前記空心コイル部品の下辺導体部分を形成すべき箇所の前記絶縁層gを除去することにより、前記両側導体部分の下部端面と前記第2めっき部の表面が表出している凹部パターンgを形成し、ついで、電気めっき法で、前記凹部パターンgの中に、残置する前記絶縁層gの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の下辺導体部分を形成したのち、前記絶縁層d,e,f,gの全てを除去する工程A7;

を備えている請求項4の回路基板の製造方法。

【請求項1】

基板表面に形成された有底凹部と、前記有底凹部の空間内に一部または全部が中空状態で形成されている受動部品とを備えていることを特徴とする回路基板。

【請求項2】

前記受動部品が、前記有底凹部の空間内に完全中空状態で前記有底凹部を横断する導体回路部品である請求項1の回路基板。

【請求項3】

前記受動部品が、断面四角形状に巻回された構造の空心コイル部品であって、前記空心コイル部品の下辺導体部分は前記有底凹部の底部に埋設され、上辺導体部分と両側導体部分は前記有底凹部の空間内に裸出している請求項1の回路基板。

【請求項4】

平滑基板の片面に成膜された導体薄膜の表面に、第一めっき材料から成り、形成すべき受動部品と同一形状を有する第一めっき部と、前記第一めっき部を埋設し、かつ前記第一めっき材料とは異質の第2めっき材料から成り、形成すべき有底凹部と同一形状を有する第2めっき部とを有する中間材Aを製造する工程A;

前記中間材Aの前記第2めっき部側の表面に絶縁基材を熱圧プレスして一体化構造物Bを製造する工程B;および、

前記一体化構造物Bから前記平滑基板と前記導体薄膜を順次除去して前記第2めっき部の一部表面と前記受動部品の一部表面を表出させたのち、前記第2めっき部のみを選択的にエッチング除去して前記有底凹部を形成する工程C;

を備えていることを特徴とする回路基板の製造方法。

【請求項5】

前記第1めっき材料がNiであり、前記第2めっき材料がCuである請求項4の回路基板の製造方法。

【請求項6】

前記工程Aが、請求項2における前記導体回路部品と同一形状の第1めっき部および前記有底凹部と同一形状の第2めっき部を有する前記中間材Aを製造する工程であって、

その工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層aを形成し、前記絶縁層aに露光・現像処理を行なって、少なくとも前記導体回路部品を形成すべき箇所の前記絶縁層aを除去することにより、前記導体回路部品の平面パターンと同じ平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンaを形成し、ついで、電気めっき法で、前記凹部パターンaの中に、残置する前記絶縁層aの表面と面一状態になるまで第1めっき材料を充填して第1めっき部を形成する工程A1;

前記第1めっき部を含む表面全部を被覆して絶縁層bを形成し、前記絶縁層bに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層bを除去することにより、形成すべき有底凹部と同一形状を有し、かつ前記第1めっき部の表面と前記導体薄膜の表面が表出している凹部パターンbを形成し、ついで、電気めっき法で、前記凹部パターンbの中に、残置する前記絶縁層bの表面と面一状態になるまで、前記第1めっき材料とは異質な第2めっき材料を充填して第2めっき部を形成する工程A2;および、

前記第2めっき部を含む表面全部を被覆して絶縁層cを形成し、前記絶縁層cに露光・現像処理を行なって、前記第2めっき部9の一部表面と前記第1めっき部の両端部分の表面が表出する凹部パターンcを形成し、ついで、電気めっき法で、前記凹部パターンcの中に、残置する前記絶縁層cの表面と面一状態になるまで前記第1めっき材料を充填したのち、前期絶縁層cを除去する工程A3;

を備えている請求項4の回路基板の製造方法。

【請求項7】

前記工程Aが、請求項3における前記空心コイル部品と同一形状の第1めっき部および前記有底凹部と同一形状の第2めっき部を有する前記中間材Aを製造する工程であって、

その工程Aが、

平滑基板の片面に成膜された導体薄膜の表面を被覆して絶縁層dを形成し、前記絶縁層dに露光・現像処理を行なって、前記空心コイル部品の上辺導体部分を形成すべき箇所の前記絶縁層dを除去することにより、そこに前記上辺導体部分と同一の平面パターンを有し、かつ前記導体薄膜の表面が表出している凹部パターンdを形成し、ついで、電気めっき法で、前記凹部パターンdの中に、残置する前記絶縁層dの表面と面一状態になるまで第1めっき材料を充填して前記空心コイル部品の上辺導体部分を形成する工程A4;

前記上辺導体部を含む表面全部を被覆して絶縁層eを形成し、前記絶縁層eに露光・現像処理を行なって、前記空心コイル部品の両側導体部分を形成すべき箇所の前記絶縁層eを除去することにより、そこに前記上辺導体部分の端部表面が表出している凹孔パターンeを形成し、ついで、電気めっき法で、前記凹孔パターンeの中に、残置する前記絶縁層eの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の両側導体部分を形成する工程A5;

前記両側導体部分の表面を含む表面全部を被覆して絶縁層fを形成し、前記絶縁層fに露光・現像処理を行なって、有底凹部を形成すべき箇所の前記絶縁層fを除去することにより、形成すべき前記有底凹部と同一形状を有し、かつ前記上辺導体部分と前記両側導体部分と前記導体薄膜の表面が表出している凹部パターンfを形成し、ついで、電気めっき法で、前期凹部パターンfの中に、前記両側導体部分の下部端面と面一状態になるまで第2めっき材料を充填して第2めっき部を形成する工程A6;および

前記第2めっき部の表面を含む表面全部を被覆して絶縁層gを形成し、前記絶縁層gに露光・現像処理を行なって、前記空心コイル部品の下辺導体部分を形成すべき箇所の前記絶縁層gを除去することにより、前記両側導体部分の下部端面と前記第2めっき部の表面が表出している凹部パターンgを形成し、ついで、電気めっき法で、前記凹部パターンgの中に、残置する前記絶縁層gの表面と面一状態になるまで前記第1めっき材料を充填して前記空心コイル部品の下辺導体部分を形成したのち、前記絶縁層d,e,f,gの全てを除去する工程A7;

を備えている請求項4の回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【公開番号】特開2007−5686(P2007−5686A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−186357(P2005−186357)

【出願日】平成17年6月27日(2005.6.27)

【出願人】(595145407)株式会社J.MACC (4)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月27日(2005.6.27)

【出願人】(595145407)株式会社J.MACC (4)

【Fターム(参考)】

[ Back to top ]