回路基板に搭載される接続用金具および携帯電話機

【課題】 回路基板を機器内部において他の部材と接続するための接続用金具が、回路基板における最適位置からずれることをできるだけ防ぐ。

【解決手段】 接続用金具510において、プリント基板3に実装するときの位置決め用の第1の位置決め部512および第2の位置決め部513における折り曲げ部512a,513aの形成方向(具体的には、その下方に延びる凸状片の長手方向)を、基板接続部511の長手方向と非平行にすることによって、接続用金具510のずれ量の最大値を低減する。その結果、接続用環部515と穴部41とが、導通をとるための導電性円柱部材が挿入できない程度にまでずれる可能性が低減される。

【解決手段】 接続用金具510において、プリント基板3に実装するときの位置決め用の第1の位置決め部512および第2の位置決め部513における折り曲げ部512a,513aの形成方向(具体的には、その下方に延びる凸状片の長手方向)を、基板接続部511の長手方向と非平行にすることによって、接続用金具510のずれ量の最大値を低減する。その結果、接続用環部515と穴部41とが、導通をとるための導電性円柱部材が挿入できない程度にまでずれる可能性が低減される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機器に内蔵される回路基板を機器内部において他の部材と接続するための接続用金具、およびそのような接続用金具によって他の部材と接続された回路基板を内蔵した携帯電話機に関する。

【背景技術】

【0002】

IC、抵抗器、コンデンサなどの電子部品が実装され導電パターンが印刷された回路基板(以下、プリント基板という。)が金属製または導電性の筐体に内蔵される場合には、プリント基板の接地電位(以下、アース電位という。)は、ノイズ対策等のために筐体の電位と共通にされることが多い。電位を共通にするために、例えば、プリント基板におけるアースパターンと筐体とを接続用金具で電気的に接続する(例えば、特許文献1参照。)。

【0003】

また、近年の無線通信機器としての携帯電話機には、比較的大サイズの液晶表示装置(LCD)が搭載されている。LCDの大型化に伴って、プリント基板に実装されているCPUなどの制御部からLCDに至る信号配線数も多くなる。その結果、プリント基板上の回路やLCDなどがノイズの影響を受けやすくなるという課題が生ずる。また、一般に、アンテナは、LCDに近い位置に設置されている。制御部からLCDに至る信号配線数が多いと、アンテナに対して、信号配線から発生する電磁ノイズの影響が与えられやすくなるという課題が生ずる。

【0004】

そのような課題を解消するために、LCDの周囲を導電部材で囲い、プリント基板におけるアースパターンと導電部材とを電気的に接続する対策が施されることがある(例えば、特許文献2参照。)。

【0005】

【特許文献1】特開2003−158562号公報(段落0014−0015、図12)

【特許文献2】特開2003−18264号公報(段落0009−0010、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

導電部材を、LCDの周囲だけでなく、LCDの底面側(プリント基板が存在する側)の全面を覆うような板状に形成すると、より効果的であると考えられる。また、LCDが大型化していることから、携帯電話機の内部において、LCDとプリント基板とを同一面に併置できない。そこで、プリント基板は、LCDの下層(LCDの表示面とは逆側)に設置される。導電部材をLCDの底面側の全面を覆うような板状に形成した場合には、導電部材が、携帯電話機における補強部材としての役割も果たす。つまり、筐体内部に中板が設けられるようになって筐体が補強されるとともに、例えば携帯電話機が地面や床面に落下したときにLCDに損傷が与えられることを防止できる。

【0007】

図10は、LCDの底面側に導電部材が設けられている携帯電話機の一部を模式的に示す分解斜視図である。図10には、例えば、折り畳み型の携帯電話機における上部筐体側(LCDによる表示部が設けられている側、操作部が設けられている側を下部筐体とする。)が示されている。また、図10には、上部筐体における、折り畳まれた状態で露出する上ケース1、折り畳まれた状態で下部筐体(図示せず)に対向する下ケース2、上部筐体内に実装されるプリント基板3および導電部材4が示されている。導電部材4の下部、すなわち下ケース2の側には、LCD(図示せず)が設けられている。

【0008】

図10に示す例では、導電部材4の四辺のうちの一辺の両端部に穴部41,42が設けられている。そして、例えば、プリント基板3においてアースパターンに接続されている箇所にはんだ付け可能であって、かつ、穴部41,42に対向するような形状の接続用金具530,540を用いてプリント基板3のアースパターンと導電部材4とが電気的に接続される。なお、図10では、後述する第1の位置決め部および第2の位置決め部は記載省略されている。

【0009】

図11(a)は、接続用金具530を示す平面図であり、図11(b),(c)は、接続用金具530およびプリント基板3における接続用金具530の周辺を示す平面図である。図11には接続用金具530が示されているが、接続用金具540の形状は、接続用金具530の形状と同じである。図12(a)は、プリント基板3における接続用金具530の取付部周辺を示す平面図であり、図12(b)は、接続用金具530を示す三面図(正面図、平面図および側面図)である。

【0010】

図11(a)に示すように、接続用金具530は、その裏面においてプリント基板3のパターン部(アース電位)にはんだ付けされる平板状で縦長の基板接続部531と、導電部材4における穴部41,42に接触する部材接続部としての接続用環部535とを有する。なお、後述するように、接続用環部535と導電部材4とは、導電性円柱部材等で導通がとられるので、接続用環部535と導電部材4との間に、空きがあってもよい。基板接続部531と接続用環部535との間には、図11の紙面垂直方向に延びる渡し部536が存在する(図12参照)。つまり、基板接続部531と接続用環部535との間には段差があり、その段差の長さは、プリント基板3と導電部材4とが携帯電話機に実装されたときのそれらの間の距離にほぼ対応している。

【0011】

また、図11(a)に示す例では、基板接続部531において、両辺部に第1の位置決め部532および第2の位置決め部533が設けられ、接続用環部535と反対側に第3の位置決め部534が設けられている。第1の位置決め部532および第2の位置決め部533は、それぞれ、図11の紙面下向き(実装されるときのプリント基板3に向かって延びる方向)の凸部(凸状片)532b,533bを有する(図12参照)。それらの凸部532b,533bは、第1の位置決め部532および第2の位置決め部533が設けられる部分において、基板接続部531が形成する平面と同一平面上において基板接続部531から横方向(縦長の基板接続部531の長手方向と直交する方向)に延びる板部が下方に折り曲げられることによって形成される。折り曲げの角度は90°である。

【0012】

そして、図11(a)におけるA部の拡大図である図11(b)に示すように、プリント基板3に向かう凸部532b,533bを形成するときの屈曲部532a,533aは、屈曲部532a,533aを直線と捉えると、基板接続部531の長手方向に平行に形成されている。また、第3の位置決め部534も第1の位置決め部532および第2の位置決め部533と同様に形成される。ただし、第3の位置決め部534の屈曲部は、基板接続部531の長手方向と直交する方向に形成される。

【0013】

図11(c)に示すように、プリント基板3には、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534のそれぞれに対応した円柱状のスルーホール602,603,604が設けられている。そして、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534をスルーホール602,603,604の部分に位置決めする。すなわち、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534における凸部532b,533bを、スルーホール602,603,604に挿入する。そして、第1の位置決め部532、第2の位置決め部533、第3の位置決め部534および基板接続部531と、スルーホール602,603,604およびプリント基板3における基板接続部531が当接する部分とを、電子部品をプリント基板3に実装するときと同時に、例えばリフロー法によってはんだ付けする。

【0014】

その後、金属などの導電性円柱部材を穴部41,42に挿入する。また、穴部41,42の内部がねじ切りされている場合には、金属ビスなどでねじ止めする。よって、プリント基板3のアースパターンは、基板接続部531、接続用環部535、導電性円柱部材(または、ビス)を介して、導電部材4と電気的に接続される。以下、ねじ切りされていない導電性円柱部材が使用される場合を例にする。

【0015】

以上ような接続方法によれば、電子部品をプリント基板3に実装すると同時に接続用金具530,540をプリント基板3に実装できるので、プリント基板3と導電部材4との間で電気的接続をとる際に、そのための工程を簡略化することができ、携帯電話機のコスト削減につながる。

【0016】

第1の位置決め部532、第2の位置決め部533および第3の位置決め部534のスルーホール602,603,604への挿入を容易にするために、それぞれの屈曲部の長さは、スルーホール602,603,604の内径よりも短くなっている。つまり、「遊び」が設けられている。

【0017】

図12に示す例では、屈曲部532aの長さ(凸部532bの長手方向の長さでもある。)として0.6mmが例示されている。屈曲部533aの長さも同じである。また、スルーホール603の内径として0.85mmが例示されている。スルーホール602の内径はスルーホール603の内径と同じである。このように、スルーホール602,603に対する屈曲部532a,533a(具体的には、凸部532b,533b)の「遊び」が設けられている。なお、図12に示した各値は、理解を容易にするために示した一例としての値であり、必須の値ではない。

【0018】

「遊び」に起因して、図11(d)に示すように、はんだ付け後のプリント基板3における接続用金具530の設置位置が最適位置からずれる場合がある。最適位置は、図11(c)に示すように、基板接続部531の長手方向の中心線(重心を通る線:図11(c)における一点鎖線)上に穴部41の中心が存在するような位置である。また、接続用環部535の中心は、基板接続部531の長手方向の中心線上にある。従って、最適位置は、穴部41の中心と接続用環部535の中心が一致するような位置ともいえる。図11(d)には、ずれの最大値として、接続用環部535の中心が最適位置から0.32mmずれた場合が例示されている。なお、最適位置にあるときには、屈曲部532a,533aは穴部41,42の中心を通る位置に設定されるように、接続用金具530,540が形成されている。

【0019】

ずれが甚だしいと、接続用環部535が穴部41の一部を塞ぎ、導電性円柱部材を穴部41に挿入することを妨げてしまう。その場合には、導電性円柱部材を用いた電気的接続を行えなくなるので、電子部品と接続用金具530とが実装されたプリント基板3が不良品になってしまう。不良品については、廃棄するか、または、接続用金具530を付け直すことになる。つまり、上記のような形状の接続用金具530,540を用いると、プリント基板3と導電部材4との間で電気的接続をとる際の工程を簡略化することができるのであるが、プリント基板3における接続用金具530の設置位置が最適位置からずれることに起因して、電子部品および接続用金具530,540が実装されたプリント基板3を不良品にする可能性が残るという課題がある。

【0020】

そこで、本発明は、接続用金具によってプリント基板と他の部材とを電気的に接続する際の工程を簡略化するという効果を維持しつつ、回路基板における接続用金具の設置位置の最適位置からのずれを低減できる接続用金具を提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明による接続用金具は、回路基板を機器内部における他の部材と接続するための接続用金具であって、回路基板にはんだ付けされる平板状の基板接続部と、他の部材と電気的導通をとるための部材接続部(例えば、接続用環部515)とを含み、基板接続部の一部に、基板接続部における屈曲部において基板接続部から屈曲し回路基板に設けられている穴に挿入される凸状片を有する位置決め部が設けられ、屈曲部が基板接続部の中心線の方向に対して非平行になるように凸状片が設けられていることを特徴とする。

【0022】

基板接続部が、平行する二辺を有する形状であって、位置決め部が、二辺のそれぞれに、基板接続部の中心線に対して左右対称に設けられていることが好ましい。そのような構造によれば、2箇所でずれを規制できるので、ずれの量を低減するのにより効果的である。

【0023】

基板接続部が、略長方形であり、位置決め部が設けられている二辺以外の他の二辺のうちの一辺の側に部材接続部が設けられ、部材接続部が設けられている辺と反対側の辺に、第3の位置決め部が設けられていることが好ましい。そのような構造によれば、接続用金具を回路基板に実装するときに位置決めがより容易になる。

【0024】

基板接続部の長手方向の中心線(第3の位置決め部に向かう向き)を基準にして、一方の位置決め部における凸状片の長手方向が、反時計回りに45±15°の角度をなし、他方の位置決め部における凸状片の長手方向が、時計回りに45±15°の角度をなすように形成されていることが好ましい。そのような構造によれば、ずれの量を低減するのに効果的である。

【0025】

部材接続部は、例えば他の部材に設けられている穴部に対応する環部であり、環部の中心が基板接続部の中心線上にあるように環部が形成されている。

【0026】

回路基板に設けられている穴が導電性を有するスルーホールであり、回路基板に設けられている穴に凸状片がはんだ付けされることが好ましい。そのような構造では、接続用金具と回路基板の接合がより強固である。

【0027】

本発明による携帯電話機は、上記構成の接続用金具によって、回路基板と導電部材とが電気的に接続された構造を有することを特徴とする。

【発明の効果】

【0028】

本発明によれば、接続用金具によってプリント基板と他の部材とを電気的に接続する際の工程を簡略化できる上に、回路基板における接続用金具の設置位置の最適位置からのずれを低減して、接続用金具が実装されたプリント基板を不良品にする可能性を低減できる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態を図面を参照して説明する。

図1は、本発明による接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。図1には、例えば、折り畳み型の携帯電話機における上部筐体側が示されている。本発明による接続用金具510,520以外の部分は、図10に示す構成と同じであるとする。

【0030】

従って、例えばマグネシウムまたはマグネシウム合金製の導電部材4の四辺のうちの一辺の両端部に穴部41,42が設けられている。そして、例えば、プリント基板3においてアースパターンに接続されている箇所にはんだ付け可能であって、かつ、穴部41,42に対向するような形状の例えばアルミニウム製の接続用金具510,520を用いてプリント基板3のアースパターンと導電部材4とが電気的に接続される。

【0031】

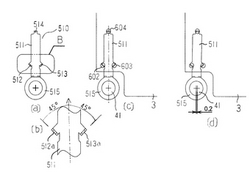

図2および図3を参照して接続用金具510,520の形状を説明する。図2および図3には接続用金具510が示されているが、接続用金具520の形状は、接続用金具510の形状と同じである。図2(a)は、接続用金具510を示す平面図であり、図2(b),(c)は、接続用金具510およびプリント基板3における接続用金具510の取付部周辺を示す平面図である。図3(a)は、プリント基板3における接続用金具510の取付部周辺を示す平面図であり、図3(b)は、接続用金具510を示す三面図(正面図、平面図および側面図)である。

【0032】

図2(a)に示すように、接続用金具510は、その裏面においてプリント基板3のパターン部(アース電位)にはんだ付けされる平板状の略長方形の基板接続部511と、導電部材4における穴部41,42に接触する部材接続部としての接続用環部515とを有する。ここでは、略長方形とは、狭義には、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514が存在する部分ならびに接続用金具510を得る際の加工のための切り欠き等を除けば長方形であることを意味するが、広義には、少なくとも第1の位置決め部512および第2の位置決め部513が存在する二辺を有する形状である。なお、接続用環部515と導電部材4とは、導電性円柱部材等で導通がとられるので、接続用環部515と導電部材4とは直接接触しなくてもよい。基板接続部511と接続用環部515との間には、図2の紙面垂直方向に延びる渡し部516が存在する(図3(b)参照)。渡し部516の長さは、プリント基板3と導電部材4とが携帯電話機に実装されたときのそれらの間の距離にほぼ対応している。

【0033】

また、基板接続部511において、両側部(両辺部)に第1の位置決め部512および第2の位置決め部513が設けられ、接続用環部515と反対側に第3の位置決め部514が設けられている。第1の位置決め部512および第2の位置決め部513は、それぞれ、図2の紙面下向き(実装されるときのプリント基板3に向かって延びる方向)の凸部(凸状片)512b,513bを有する(図3(b)参照)。それらの凸部512b,513bは、第1の位置決め部512および第2の位置決め部513が設けられる部分において、基板接続部511が形成する平面と同一平面上において基板接続部511から斜め横方向(横方向は基板接続部511の長手方向と直交する方向)に延びる板部が下方に折り曲げられることによって形成される。折り曲げの角度は90°である。

【0034】

この実施の形態では、図2(a)におけるB部の拡大図である図2(b)に示すように、プリント基板3に向かう凸部512b,513bを形成するときの屈曲部512a,513aは、屈曲部512a,513aを直線と捉えると、基板接続部511の長手方向に平行に設けられていない。

【0035】

例えば、屈曲部512aは、基板接続部511の長手方向上向きを基準にすると、基板接続部511の中心線(図2(b)における一点鎖線)から反時計回りに45°の角度をなす。また、屈曲部512bは、時計回りに45°の角度をなす。なお、屈曲部512a,513aが45°の角度をなすことから、屈曲部512a,513aから下方に延び基板接続部511の面と平行な面で切断すると細長形状(例えば、長方形状であるが周囲が湾曲していてもよい。)を呈する凸部512b、513bの長手方向(基板接続部511の面と平行な面で凸部512b,513を切断した場合の切断面における長手方向)も、基板接続部511の長手方向の中心線を基準にして45°の角度をなす。また、凸部512b、513bは、基板接続部511における屈曲部512a,513aにおいて基板接続部511から屈曲している部材(形成方法は折り曲げ形成に限らない。)であって、直線状(厳密にいうと幅を有する。)の屈曲部512a,513aが45°の角度をなしているとも表現できる。また、ここでは、製造のし易さ等の観点から45°を例示するが、その値は必須の値ではない。後で詳述するようにずれを小さくするには、45±15°程度が好ましく(基板接続部511の回転および移動を考慮した場合、最適位置から穴部41,42の内周部分までの距離を短くできるので)、40°程度が、ずれを小さくするのにより効果的である。

【0036】

なお、屈曲部512a,513aは、基板接続部511の長手方向の中心線に対して左右対称に設けられている。また、第3の位置決め部514も第1の位置決め部512および第2の位置決め部513と同様に形成される。ただし、第3の位置決め部514の屈曲部は、基板接続部511の長手方向と直交する方向に形成される。

【0037】

図2(c)に示すように、プリント基板3には、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514のそれぞれに対応したスルーホール602,603,604が設けられている。そして、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514をスルーホール602,603,604の部分に位置決めする。すなわち、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514における凸部を、スルーホール602,603,604に挿入する。そして、第1の位置決め部512、第2の位置決め部513、第3の位置決め部514および基板接続部511と、スルーホール602,603,604およびプリント基板3における基板接続部511が当接する部分とを、電子部品をプリント基板3に実装するときと同時に、例えばリフロー法によってはんだ付けする。

【0038】

その後、導電性円柱部材を穴部41,42に挿入する。よって、プリント基板3のアースパターンは、基板接続部511、接続用環部515、導電性円柱部材を介して、導電部材4と電気的に接続される。

【0039】

従って、図10および図11に示された場合と同様に、電子部品をプリント基板3に実装すると同時に接続用金具510,520をプリント基板3に実装できるので、プリント基板3と導電部材4との間で電気的接続をとる際に、そのための工程を簡略化することができ、携帯電話機のコスト削減につながる。

【0040】

図3に示す例では、屈曲部512aの長さ(凸部512bの長手方向の長さでもある。)として0.6mmが例示されている。屈曲部513aの長さも同じである。また、スルーホール603の内径として0.85mmが例示されている。スルーホール602の内径はスルーホール603の内径と同じである。つまり、スルーホール602,603に対する屈曲部512a,513a(具体的には、凸部512b,513b)の「遊び」が設けられている。なお、図3に示した各値は、理解を容易にするために示した一例としての値であり、必須の値ではない。

【0041】

図11(d)に示された場合と同様に、「遊び」に起因して、図2(d)に示すように、はんだ付け後のプリント基板3における接続用金具510の設置位置が最適位置からずれる場合がある。最適位置は、基板接続部511の長手方向の中心線(図2(c)における一点鎖線)上に穴部41の中心が存在するような位置である。なお、接続用環部515の中心は、基板接続部511の長手方向の中心線上にある。従って、最適位置は、穴部41の中心と接続用環部515の中心が一致するような位置ともいえる。図2(d)には、ずれの最大値として、接続用環部515の中心が最適位置から0.2mmずれた場合が例示されている。なお、最適位置にあるときには、屈曲部512a,513aは穴部41,42の中心を通る位置に設定されるように、接続用金具510,520が形成されている。

【0042】

ずれの最大値としての0.2mmは、図11(d)に示された値(0.32mm)よりも小さい。なお、0.2mmの比較としての0.32mmは、図11に示された接続用金具530における各部分(第1の位置決め部532および第2の位置決め部533の部分を除く)の寸法が、図2に示された接続用金具510における各部分(第1の位置決め部512および第2の位置決め部513の部分を除く)の寸法と同じであることを前提とする。

【0043】

以下、本発明による接続用金具510,520の実装時のずれが小さくなる理由を説明する。

【0044】

図4および図5は、図11に示された比較例としての接続用金具530,540における第1の位置決め部532および第2の位置決め部533の凸部と穴部41,42とのずれを説明するための説明図である。ここでは、特に、第1の位置決め部532と穴部41とに着目して説明するが、第1の位置決め部532と穴部41とがずれる場合には、ずれを引き起こすときの回転中心が第2の位置決め部533でない限り、第2の位置決め部533と穴部42もずれる。また、以下の説明において、回転方向を逆にすれば、第2の位置決め部533の凸部と穴部42とがずれるときの説明にもなる。なお、位置決め部の凸部と穴部とがずれるということは、接続用金具530が最適位置からずれるということである。具体的には、位置決め部における基板接続部の長手方向の中心線と穴部の中心とがずれるということである。また、接続用環部の中心と穴部の中心とがずれるということでもある。

【0045】

接続用金具530が最適位置からずれる所作は様々であるが、ずれが甚だしくなる場合として、図4に示すA点(第3の位置決め部534が存在する箇所)を中心として接続用金具530が時計回りに回転する場合を例にする。図4(a),(b)において、XはA点を中心とした回転軌跡を示す。なお、図4(a),(b)における右側の図は、左側に示す基板接続部531の一部を拡大した図である。また、図4(a)には、接続用金具530が最適位置にある場合が示されている。従って、接続用環部535の中心は、穴部41の中心Dに一致している。

【0046】

図4(b)には、A点を中心として回転した場合に、ずれが最大になる場合が示されている。図4(a)に示された位置から、接続用金具530が時計回りに回転した場合に、第1の位置決め部532における穴部41に最も近い角部(図4(a)において角部Bとして示す。)が穴部41の内壁Cに当接したときに、それ以上の回転が規制される。そのときに、ずれは最大になる。すなわち、図4(b)に示すように接続用環部535の中心Eは穴部41の中心Dからずれ、ずれ量は最大になっている。そのずれ量に対応する量として、図5には、角部Bの「移動量F」が示されている。なお、図5において、波線Pは、最適位置にある接続用金具530における基板接続部531の一部を示し(図4(a)に対応)、実線Qは、ずれが最大になったときの接続用金具530における基板接続部531の一部を示す(図4(b)に対応)。

【0047】

図6および図7は、本発明による接続用金具510,520における第1の位置決め部512および第2の位置決め部513の凸部512b,513bと穴部41,42とのずれを説明するための説明図である。

【0048】

図6に示すa点(第3の位置決め部514が存在する箇所)を中心として接続用金具510が時計回りに回転する場合を例にする。図6(a),(b)において、Xはa点を中心とした回転軌跡を示す。なお、図6(a),(b)における右側の図は、左側に示す基板接続部511の一部を拡大した図である。また、図6(a)には、接続用金具510が最適位置にある場合が示されている。従って、接続用環部515の中心は、穴部41の中心dに一致している。

【0049】

図6(b)には、a点を中心として回転した場合に、ずれが最大になる場合が示されている。図6(a)に示された位置から、接続用金具510が時計回りに回転した場合に、第1の位置決め部512における穴部41に最も近い角部(図6(a)において角部bとして示す。)が穴部41の内壁cに当接したときに、それ以上の回転が規制される。そのときに、ずれは最大になる。すなわち、図6(b)に示すように接続用環部515の中心eは穴部41の中心eからずれ、ずれ量は最大になっている。そのずれ量に対応する量として、図7において、角部bの「移動量f」が示されている。なお、図7において、波線Pは、最適位置にある接続用金具510における基板接続部511の一部を示し(図6(a)に対応)、実線Qは、ずれが最大になったときの接続用金具510における基板接続部511の一部を示す(図6(b)に対応)。

【0050】

図8は、図11に示された比較例におけるずれ量と、本発明におけるずれ量との違いを示す説明図である。なお、図8(a)の内容は図5の内容と同じであり、図8(b)の内容は図7の内容と同じである。図8に図示されているように、「移動量f」は、「移動量F」よりも小さい。

【0051】

「移動量f」が「移動量F」よりも小さい理由は、以下の通りである。図6における回転軌跡Xにおいて角部bが移動可能な距離は、図4における回転軌跡Xにおいて角部Bが移動可能な距離よりも短い。なぜならば、屈曲部512a,513aは、屈曲部512a,513aを直線と捉えると、基板接続部511の長手方向に平行に設けられていない。具体的には、凸部512b,513bの長手方向が、基板接続部511の中心線に平行に設けられていない。よって、基板接続部511の長手方向に平行に設けられている場合に比べて、屈曲部512a,513aにおける角部は、基板接続部511がいずれの方向に回転または移動しても、早めに(移動量が少ないこと)穴部41,42の内壁に当接するからである。

【0052】

つまり、本発明による接続用金具510,520のように、プリント基板3に実装するときの位置決め用の第1の位置決め部512および第2の位置決め部513における屈曲部512a,513aの形成方向(具体的には、凸部512b,513bの長手方向)を、基板接続部511の長手方向と非平行にすれば、接続用金具510,520のずれ量の最大値を低減することができる。その結果、接続用環部と穴部とが、導電性円柱部材が挿入できない程度にまでずれる可能性が低減され、接続用金具が実装されたプリント基板を不良品にする可能性が低減される。

【0053】

図9は、本発明の他の実施の形態を説明するための説明図である。図9(a)は、上記の実施の形態の接続用金具510の一部を示し、図9(b)は、他の実施の形態の接続用金具510の一部を示す。

【0054】

図9(a)に示すように、上記の実施の形態では、第1の位置決め部512および第2の位置決め部513は、基板接続部511の二辺から翼状に延びる張り出し部512c,513cの先端に屈曲部512a,513aが存在するような形状であった。そして、張り出し部512c,513cの張り出し方向(基板接続部511から延びる方向、図中の矢印方向)が基板接続部511の中心線に対して斜め(張り出し部512c,513cの張り出し方向に直交しない)になり、かつ、屈曲部512a,513aの長手方向が張り出し部512c,513cの張り出し方向に直交するように屈曲部512a,513aを形成して、屈曲部512a,513aが基板接続部511の中心線に対して非平行になるようにした。

【0055】

しかし、張り出し部512c,513cの形状は図9(a)に示すような形状に限られず、例えば、図9(b)に示すような形状であってもよい。すなわち、張り出し部512c,513cの張り出し方向は基板接続部511の中心線に対して直交し、張り出し部512c,513cに対して斜め(張り出し部512c,513cの張り出し方向に直交しない)になるように屈曲部512a,513aを形成する。そのように形成しても、屈曲部512a,513aは基板接続部511の中心線に対して非平行になる。さらに、屈曲部512a,513aが基板接続部511の中心線に対して非平行になるように形成されれば、第1の位置決め部512および第2の位置決め部513は、図9(a),(b)に示す形状以外の形状であってもよい。

【0056】

なお、上記の実施の形態では、プリント基板3に導電性のスルーホール602,603,604を設け、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514(具体的には、それらの凸部)をスルーホール602,603,604にはんだ付けするようにしたが、はんだ付けしなくてもよい。その場合には、スルーホール602,603,604に代えて、導電性を有さない貫通穴をプリント基板3に設ける。

【0057】

また、上記の実施の形態では、屈曲部512a,513aが、基板接続部511の長手方向の中心線に対して左右対称に設けられていたが、非対称に設けられていてもよい。さらに、いずれか一方のみが設けられていてもよい。また、屈曲部512a,513aを形成する方法として、上記の実施の形態では、板状の部材を折り曲げる方法を例示したが、板状の部材に凸状片を接合したり、凸状片を削り出すなど、他の方法を用いてもよい。

【0058】

また、上記の実施の形態では、他の部材と電気的導通をとるための部材接続部として、円環状の接続用環部515を例示したが、楕円状その他の形状のものであってもよい。

【0059】

また、上記の実施の形態では、プリント基板3のアースパターンを筐体とは別体の導電部材4と電気的に接続する場合について説明したが、筐体が導電性の材料で形成されている場合や合成樹脂製筐体の内面に導電加工がなされている場合などに、筐体と一体化した穴部を設け、プリント基板3のアースパターンを、穴部を経て筐体と電気的に接続する場合にも本発明を適用できる。

【0060】

さらに、プリント基板3のアースパターンをプリント基板外の導電性部分と電気的に接続する場合に限られず、機器内部においてプリント基板3と他の部材とを接続する場合に本発明を適用できる。

【0061】

また、上記の実施の形態では、携帯電話機において本発明を適用する場合を例示したが、本発明は、携帯電話機以外の通信装置に適用することができる。

【産業上の利用可能性】

【0062】

本発明は、携帯電話機を始めとする通信装置において、装置に内蔵されるプリント基板を装置内部において他の部材と接続する際に、接続工程を簡略化しつつ装置コストを低減するために好適に適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明による接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。

【図2】(a)は、接続用金具を示す平面図、(b),(c)は、接続用金具およびプリント基板における接続用金具の取付部周辺を示す平面図である。

【図3】(a)は、プリント基板における接続用金具の取付部周辺を示す平面図であり、(b)は、接続用金具を示す三面図である。

【図4】比較例としての接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図5】比較例としての接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図6】本発明による接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図7】本発明による接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図8】比較例におけるずれ量と、本発明におけるずれ量との違いを示す説明図である。

【図9】他の実施の形態を説明するための説明図である。

【図10】比較例としての接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。

【図11】(a)は、比較例としての接続用金具を示す平面図、(b),(c)は、比較例としての接続用金具およびプリント基板における接続用金具の周辺を示す平面図である。

【図12】(a)は、比較例としての接続用金具のプリント基板における取付部周辺を示す平面図であり、(b)は、比較例としての接続用金具を示す三面図である。

【符号の説明】

【0064】

1 上ケース

2 下ケース

3 プリント基板

4 導電部材

41,42 穴部

510,520 接続用金具

511 基板接続部

512 第1の位置決め部

513 第2の位置決め部

514 第3の位置決め部

515 接続用環部

516 渡し部

512a,513a 屈曲部

512b,513b 凸部

【技術分野】

【0001】

本発明は、機器に内蔵される回路基板を機器内部において他の部材と接続するための接続用金具、およびそのような接続用金具によって他の部材と接続された回路基板を内蔵した携帯電話機に関する。

【背景技術】

【0002】

IC、抵抗器、コンデンサなどの電子部品が実装され導電パターンが印刷された回路基板(以下、プリント基板という。)が金属製または導電性の筐体に内蔵される場合には、プリント基板の接地電位(以下、アース電位という。)は、ノイズ対策等のために筐体の電位と共通にされることが多い。電位を共通にするために、例えば、プリント基板におけるアースパターンと筐体とを接続用金具で電気的に接続する(例えば、特許文献1参照。)。

【0003】

また、近年の無線通信機器としての携帯電話機には、比較的大サイズの液晶表示装置(LCD)が搭載されている。LCDの大型化に伴って、プリント基板に実装されているCPUなどの制御部からLCDに至る信号配線数も多くなる。その結果、プリント基板上の回路やLCDなどがノイズの影響を受けやすくなるという課題が生ずる。また、一般に、アンテナは、LCDに近い位置に設置されている。制御部からLCDに至る信号配線数が多いと、アンテナに対して、信号配線から発生する電磁ノイズの影響が与えられやすくなるという課題が生ずる。

【0004】

そのような課題を解消するために、LCDの周囲を導電部材で囲い、プリント基板におけるアースパターンと導電部材とを電気的に接続する対策が施されることがある(例えば、特許文献2参照。)。

【0005】

【特許文献1】特開2003−158562号公報(段落0014−0015、図12)

【特許文献2】特開2003−18264号公報(段落0009−0010、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

導電部材を、LCDの周囲だけでなく、LCDの底面側(プリント基板が存在する側)の全面を覆うような板状に形成すると、より効果的であると考えられる。また、LCDが大型化していることから、携帯電話機の内部において、LCDとプリント基板とを同一面に併置できない。そこで、プリント基板は、LCDの下層(LCDの表示面とは逆側)に設置される。導電部材をLCDの底面側の全面を覆うような板状に形成した場合には、導電部材が、携帯電話機における補強部材としての役割も果たす。つまり、筐体内部に中板が設けられるようになって筐体が補強されるとともに、例えば携帯電話機が地面や床面に落下したときにLCDに損傷が与えられることを防止できる。

【0007】

図10は、LCDの底面側に導電部材が設けられている携帯電話機の一部を模式的に示す分解斜視図である。図10には、例えば、折り畳み型の携帯電話機における上部筐体側(LCDによる表示部が設けられている側、操作部が設けられている側を下部筐体とする。)が示されている。また、図10には、上部筐体における、折り畳まれた状態で露出する上ケース1、折り畳まれた状態で下部筐体(図示せず)に対向する下ケース2、上部筐体内に実装されるプリント基板3および導電部材4が示されている。導電部材4の下部、すなわち下ケース2の側には、LCD(図示せず)が設けられている。

【0008】

図10に示す例では、導電部材4の四辺のうちの一辺の両端部に穴部41,42が設けられている。そして、例えば、プリント基板3においてアースパターンに接続されている箇所にはんだ付け可能であって、かつ、穴部41,42に対向するような形状の接続用金具530,540を用いてプリント基板3のアースパターンと導電部材4とが電気的に接続される。なお、図10では、後述する第1の位置決め部および第2の位置決め部は記載省略されている。

【0009】

図11(a)は、接続用金具530を示す平面図であり、図11(b),(c)は、接続用金具530およびプリント基板3における接続用金具530の周辺を示す平面図である。図11には接続用金具530が示されているが、接続用金具540の形状は、接続用金具530の形状と同じである。図12(a)は、プリント基板3における接続用金具530の取付部周辺を示す平面図であり、図12(b)は、接続用金具530を示す三面図(正面図、平面図および側面図)である。

【0010】

図11(a)に示すように、接続用金具530は、その裏面においてプリント基板3のパターン部(アース電位)にはんだ付けされる平板状で縦長の基板接続部531と、導電部材4における穴部41,42に接触する部材接続部としての接続用環部535とを有する。なお、後述するように、接続用環部535と導電部材4とは、導電性円柱部材等で導通がとられるので、接続用環部535と導電部材4との間に、空きがあってもよい。基板接続部531と接続用環部535との間には、図11の紙面垂直方向に延びる渡し部536が存在する(図12参照)。つまり、基板接続部531と接続用環部535との間には段差があり、その段差の長さは、プリント基板3と導電部材4とが携帯電話機に実装されたときのそれらの間の距離にほぼ対応している。

【0011】

また、図11(a)に示す例では、基板接続部531において、両辺部に第1の位置決め部532および第2の位置決め部533が設けられ、接続用環部535と反対側に第3の位置決め部534が設けられている。第1の位置決め部532および第2の位置決め部533は、それぞれ、図11の紙面下向き(実装されるときのプリント基板3に向かって延びる方向)の凸部(凸状片)532b,533bを有する(図12参照)。それらの凸部532b,533bは、第1の位置決め部532および第2の位置決め部533が設けられる部分において、基板接続部531が形成する平面と同一平面上において基板接続部531から横方向(縦長の基板接続部531の長手方向と直交する方向)に延びる板部が下方に折り曲げられることによって形成される。折り曲げの角度は90°である。

【0012】

そして、図11(a)におけるA部の拡大図である図11(b)に示すように、プリント基板3に向かう凸部532b,533bを形成するときの屈曲部532a,533aは、屈曲部532a,533aを直線と捉えると、基板接続部531の長手方向に平行に形成されている。また、第3の位置決め部534も第1の位置決め部532および第2の位置決め部533と同様に形成される。ただし、第3の位置決め部534の屈曲部は、基板接続部531の長手方向と直交する方向に形成される。

【0013】

図11(c)に示すように、プリント基板3には、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534のそれぞれに対応した円柱状のスルーホール602,603,604が設けられている。そして、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534をスルーホール602,603,604の部分に位置決めする。すなわち、第1の位置決め部532、第2の位置決め部533および第3の位置決め部534における凸部532b,533bを、スルーホール602,603,604に挿入する。そして、第1の位置決め部532、第2の位置決め部533、第3の位置決め部534および基板接続部531と、スルーホール602,603,604およびプリント基板3における基板接続部531が当接する部分とを、電子部品をプリント基板3に実装するときと同時に、例えばリフロー法によってはんだ付けする。

【0014】

その後、金属などの導電性円柱部材を穴部41,42に挿入する。また、穴部41,42の内部がねじ切りされている場合には、金属ビスなどでねじ止めする。よって、プリント基板3のアースパターンは、基板接続部531、接続用環部535、導電性円柱部材(または、ビス)を介して、導電部材4と電気的に接続される。以下、ねじ切りされていない導電性円柱部材が使用される場合を例にする。

【0015】

以上ような接続方法によれば、電子部品をプリント基板3に実装すると同時に接続用金具530,540をプリント基板3に実装できるので、プリント基板3と導電部材4との間で電気的接続をとる際に、そのための工程を簡略化することができ、携帯電話機のコスト削減につながる。

【0016】

第1の位置決め部532、第2の位置決め部533および第3の位置決め部534のスルーホール602,603,604への挿入を容易にするために、それぞれの屈曲部の長さは、スルーホール602,603,604の内径よりも短くなっている。つまり、「遊び」が設けられている。

【0017】

図12に示す例では、屈曲部532aの長さ(凸部532bの長手方向の長さでもある。)として0.6mmが例示されている。屈曲部533aの長さも同じである。また、スルーホール603の内径として0.85mmが例示されている。スルーホール602の内径はスルーホール603の内径と同じである。このように、スルーホール602,603に対する屈曲部532a,533a(具体的には、凸部532b,533b)の「遊び」が設けられている。なお、図12に示した各値は、理解を容易にするために示した一例としての値であり、必須の値ではない。

【0018】

「遊び」に起因して、図11(d)に示すように、はんだ付け後のプリント基板3における接続用金具530の設置位置が最適位置からずれる場合がある。最適位置は、図11(c)に示すように、基板接続部531の長手方向の中心線(重心を通る線:図11(c)における一点鎖線)上に穴部41の中心が存在するような位置である。また、接続用環部535の中心は、基板接続部531の長手方向の中心線上にある。従って、最適位置は、穴部41の中心と接続用環部535の中心が一致するような位置ともいえる。図11(d)には、ずれの最大値として、接続用環部535の中心が最適位置から0.32mmずれた場合が例示されている。なお、最適位置にあるときには、屈曲部532a,533aは穴部41,42の中心を通る位置に設定されるように、接続用金具530,540が形成されている。

【0019】

ずれが甚だしいと、接続用環部535が穴部41の一部を塞ぎ、導電性円柱部材を穴部41に挿入することを妨げてしまう。その場合には、導電性円柱部材を用いた電気的接続を行えなくなるので、電子部品と接続用金具530とが実装されたプリント基板3が不良品になってしまう。不良品については、廃棄するか、または、接続用金具530を付け直すことになる。つまり、上記のような形状の接続用金具530,540を用いると、プリント基板3と導電部材4との間で電気的接続をとる際の工程を簡略化することができるのであるが、プリント基板3における接続用金具530の設置位置が最適位置からずれることに起因して、電子部品および接続用金具530,540が実装されたプリント基板3を不良品にする可能性が残るという課題がある。

【0020】

そこで、本発明は、接続用金具によってプリント基板と他の部材とを電気的に接続する際の工程を簡略化するという効果を維持しつつ、回路基板における接続用金具の設置位置の最適位置からのずれを低減できる接続用金具を提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明による接続用金具は、回路基板を機器内部における他の部材と接続するための接続用金具であって、回路基板にはんだ付けされる平板状の基板接続部と、他の部材と電気的導通をとるための部材接続部(例えば、接続用環部515)とを含み、基板接続部の一部に、基板接続部における屈曲部において基板接続部から屈曲し回路基板に設けられている穴に挿入される凸状片を有する位置決め部が設けられ、屈曲部が基板接続部の中心線の方向に対して非平行になるように凸状片が設けられていることを特徴とする。

【0022】

基板接続部が、平行する二辺を有する形状であって、位置決め部が、二辺のそれぞれに、基板接続部の中心線に対して左右対称に設けられていることが好ましい。そのような構造によれば、2箇所でずれを規制できるので、ずれの量を低減するのにより効果的である。

【0023】

基板接続部が、略長方形であり、位置決め部が設けられている二辺以外の他の二辺のうちの一辺の側に部材接続部が設けられ、部材接続部が設けられている辺と反対側の辺に、第3の位置決め部が設けられていることが好ましい。そのような構造によれば、接続用金具を回路基板に実装するときに位置決めがより容易になる。

【0024】

基板接続部の長手方向の中心線(第3の位置決め部に向かう向き)を基準にして、一方の位置決め部における凸状片の長手方向が、反時計回りに45±15°の角度をなし、他方の位置決め部における凸状片の長手方向が、時計回りに45±15°の角度をなすように形成されていることが好ましい。そのような構造によれば、ずれの量を低減するのに効果的である。

【0025】

部材接続部は、例えば他の部材に設けられている穴部に対応する環部であり、環部の中心が基板接続部の中心線上にあるように環部が形成されている。

【0026】

回路基板に設けられている穴が導電性を有するスルーホールであり、回路基板に設けられている穴に凸状片がはんだ付けされることが好ましい。そのような構造では、接続用金具と回路基板の接合がより強固である。

【0027】

本発明による携帯電話機は、上記構成の接続用金具によって、回路基板と導電部材とが電気的に接続された構造を有することを特徴とする。

【発明の効果】

【0028】

本発明によれば、接続用金具によってプリント基板と他の部材とを電気的に接続する際の工程を簡略化できる上に、回路基板における接続用金具の設置位置の最適位置からのずれを低減して、接続用金具が実装されたプリント基板を不良品にする可能性を低減できる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態を図面を参照して説明する。

図1は、本発明による接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。図1には、例えば、折り畳み型の携帯電話機における上部筐体側が示されている。本発明による接続用金具510,520以外の部分は、図10に示す構成と同じであるとする。

【0030】

従って、例えばマグネシウムまたはマグネシウム合金製の導電部材4の四辺のうちの一辺の両端部に穴部41,42が設けられている。そして、例えば、プリント基板3においてアースパターンに接続されている箇所にはんだ付け可能であって、かつ、穴部41,42に対向するような形状の例えばアルミニウム製の接続用金具510,520を用いてプリント基板3のアースパターンと導電部材4とが電気的に接続される。

【0031】

図2および図3を参照して接続用金具510,520の形状を説明する。図2および図3には接続用金具510が示されているが、接続用金具520の形状は、接続用金具510の形状と同じである。図2(a)は、接続用金具510を示す平面図であり、図2(b),(c)は、接続用金具510およびプリント基板3における接続用金具510の取付部周辺を示す平面図である。図3(a)は、プリント基板3における接続用金具510の取付部周辺を示す平面図であり、図3(b)は、接続用金具510を示す三面図(正面図、平面図および側面図)である。

【0032】

図2(a)に示すように、接続用金具510は、その裏面においてプリント基板3のパターン部(アース電位)にはんだ付けされる平板状の略長方形の基板接続部511と、導電部材4における穴部41,42に接触する部材接続部としての接続用環部515とを有する。ここでは、略長方形とは、狭義には、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514が存在する部分ならびに接続用金具510を得る際の加工のための切り欠き等を除けば長方形であることを意味するが、広義には、少なくとも第1の位置決め部512および第2の位置決め部513が存在する二辺を有する形状である。なお、接続用環部515と導電部材4とは、導電性円柱部材等で導通がとられるので、接続用環部515と導電部材4とは直接接触しなくてもよい。基板接続部511と接続用環部515との間には、図2の紙面垂直方向に延びる渡し部516が存在する(図3(b)参照)。渡し部516の長さは、プリント基板3と導電部材4とが携帯電話機に実装されたときのそれらの間の距離にほぼ対応している。

【0033】

また、基板接続部511において、両側部(両辺部)に第1の位置決め部512および第2の位置決め部513が設けられ、接続用環部515と反対側に第3の位置決め部514が設けられている。第1の位置決め部512および第2の位置決め部513は、それぞれ、図2の紙面下向き(実装されるときのプリント基板3に向かって延びる方向)の凸部(凸状片)512b,513bを有する(図3(b)参照)。それらの凸部512b,513bは、第1の位置決め部512および第2の位置決め部513が設けられる部分において、基板接続部511が形成する平面と同一平面上において基板接続部511から斜め横方向(横方向は基板接続部511の長手方向と直交する方向)に延びる板部が下方に折り曲げられることによって形成される。折り曲げの角度は90°である。

【0034】

この実施の形態では、図2(a)におけるB部の拡大図である図2(b)に示すように、プリント基板3に向かう凸部512b,513bを形成するときの屈曲部512a,513aは、屈曲部512a,513aを直線と捉えると、基板接続部511の長手方向に平行に設けられていない。

【0035】

例えば、屈曲部512aは、基板接続部511の長手方向上向きを基準にすると、基板接続部511の中心線(図2(b)における一点鎖線)から反時計回りに45°の角度をなす。また、屈曲部512bは、時計回りに45°の角度をなす。なお、屈曲部512a,513aが45°の角度をなすことから、屈曲部512a,513aから下方に延び基板接続部511の面と平行な面で切断すると細長形状(例えば、長方形状であるが周囲が湾曲していてもよい。)を呈する凸部512b、513bの長手方向(基板接続部511の面と平行な面で凸部512b,513を切断した場合の切断面における長手方向)も、基板接続部511の長手方向の中心線を基準にして45°の角度をなす。また、凸部512b、513bは、基板接続部511における屈曲部512a,513aにおいて基板接続部511から屈曲している部材(形成方法は折り曲げ形成に限らない。)であって、直線状(厳密にいうと幅を有する。)の屈曲部512a,513aが45°の角度をなしているとも表現できる。また、ここでは、製造のし易さ等の観点から45°を例示するが、その値は必須の値ではない。後で詳述するようにずれを小さくするには、45±15°程度が好ましく(基板接続部511の回転および移動を考慮した場合、最適位置から穴部41,42の内周部分までの距離を短くできるので)、40°程度が、ずれを小さくするのにより効果的である。

【0036】

なお、屈曲部512a,513aは、基板接続部511の長手方向の中心線に対して左右対称に設けられている。また、第3の位置決め部514も第1の位置決め部512および第2の位置決め部513と同様に形成される。ただし、第3の位置決め部514の屈曲部は、基板接続部511の長手方向と直交する方向に形成される。

【0037】

図2(c)に示すように、プリント基板3には、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514のそれぞれに対応したスルーホール602,603,604が設けられている。そして、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514をスルーホール602,603,604の部分に位置決めする。すなわち、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514における凸部を、スルーホール602,603,604に挿入する。そして、第1の位置決め部512、第2の位置決め部513、第3の位置決め部514および基板接続部511と、スルーホール602,603,604およびプリント基板3における基板接続部511が当接する部分とを、電子部品をプリント基板3に実装するときと同時に、例えばリフロー法によってはんだ付けする。

【0038】

その後、導電性円柱部材を穴部41,42に挿入する。よって、プリント基板3のアースパターンは、基板接続部511、接続用環部515、導電性円柱部材を介して、導電部材4と電気的に接続される。

【0039】

従って、図10および図11に示された場合と同様に、電子部品をプリント基板3に実装すると同時に接続用金具510,520をプリント基板3に実装できるので、プリント基板3と導電部材4との間で電気的接続をとる際に、そのための工程を簡略化することができ、携帯電話機のコスト削減につながる。

【0040】

図3に示す例では、屈曲部512aの長さ(凸部512bの長手方向の長さでもある。)として0.6mmが例示されている。屈曲部513aの長さも同じである。また、スルーホール603の内径として0.85mmが例示されている。スルーホール602の内径はスルーホール603の内径と同じである。つまり、スルーホール602,603に対する屈曲部512a,513a(具体的には、凸部512b,513b)の「遊び」が設けられている。なお、図3に示した各値は、理解を容易にするために示した一例としての値であり、必須の値ではない。

【0041】

図11(d)に示された場合と同様に、「遊び」に起因して、図2(d)に示すように、はんだ付け後のプリント基板3における接続用金具510の設置位置が最適位置からずれる場合がある。最適位置は、基板接続部511の長手方向の中心線(図2(c)における一点鎖線)上に穴部41の中心が存在するような位置である。なお、接続用環部515の中心は、基板接続部511の長手方向の中心線上にある。従って、最適位置は、穴部41の中心と接続用環部515の中心が一致するような位置ともいえる。図2(d)には、ずれの最大値として、接続用環部515の中心が最適位置から0.2mmずれた場合が例示されている。なお、最適位置にあるときには、屈曲部512a,513aは穴部41,42の中心を通る位置に設定されるように、接続用金具510,520が形成されている。

【0042】

ずれの最大値としての0.2mmは、図11(d)に示された値(0.32mm)よりも小さい。なお、0.2mmの比較としての0.32mmは、図11に示された接続用金具530における各部分(第1の位置決め部532および第2の位置決め部533の部分を除く)の寸法が、図2に示された接続用金具510における各部分(第1の位置決め部512および第2の位置決め部513の部分を除く)の寸法と同じであることを前提とする。

【0043】

以下、本発明による接続用金具510,520の実装時のずれが小さくなる理由を説明する。

【0044】

図4および図5は、図11に示された比較例としての接続用金具530,540における第1の位置決め部532および第2の位置決め部533の凸部と穴部41,42とのずれを説明するための説明図である。ここでは、特に、第1の位置決め部532と穴部41とに着目して説明するが、第1の位置決め部532と穴部41とがずれる場合には、ずれを引き起こすときの回転中心が第2の位置決め部533でない限り、第2の位置決め部533と穴部42もずれる。また、以下の説明において、回転方向を逆にすれば、第2の位置決め部533の凸部と穴部42とがずれるときの説明にもなる。なお、位置決め部の凸部と穴部とがずれるということは、接続用金具530が最適位置からずれるということである。具体的には、位置決め部における基板接続部の長手方向の中心線と穴部の中心とがずれるということである。また、接続用環部の中心と穴部の中心とがずれるということでもある。

【0045】

接続用金具530が最適位置からずれる所作は様々であるが、ずれが甚だしくなる場合として、図4に示すA点(第3の位置決め部534が存在する箇所)を中心として接続用金具530が時計回りに回転する場合を例にする。図4(a),(b)において、XはA点を中心とした回転軌跡を示す。なお、図4(a),(b)における右側の図は、左側に示す基板接続部531の一部を拡大した図である。また、図4(a)には、接続用金具530が最適位置にある場合が示されている。従って、接続用環部535の中心は、穴部41の中心Dに一致している。

【0046】

図4(b)には、A点を中心として回転した場合に、ずれが最大になる場合が示されている。図4(a)に示された位置から、接続用金具530が時計回りに回転した場合に、第1の位置決め部532における穴部41に最も近い角部(図4(a)において角部Bとして示す。)が穴部41の内壁Cに当接したときに、それ以上の回転が規制される。そのときに、ずれは最大になる。すなわち、図4(b)に示すように接続用環部535の中心Eは穴部41の中心Dからずれ、ずれ量は最大になっている。そのずれ量に対応する量として、図5には、角部Bの「移動量F」が示されている。なお、図5において、波線Pは、最適位置にある接続用金具530における基板接続部531の一部を示し(図4(a)に対応)、実線Qは、ずれが最大になったときの接続用金具530における基板接続部531の一部を示す(図4(b)に対応)。

【0047】

図6および図7は、本発明による接続用金具510,520における第1の位置決め部512および第2の位置決め部513の凸部512b,513bと穴部41,42とのずれを説明するための説明図である。

【0048】

図6に示すa点(第3の位置決め部514が存在する箇所)を中心として接続用金具510が時計回りに回転する場合を例にする。図6(a),(b)において、Xはa点を中心とした回転軌跡を示す。なお、図6(a),(b)における右側の図は、左側に示す基板接続部511の一部を拡大した図である。また、図6(a)には、接続用金具510が最適位置にある場合が示されている。従って、接続用環部515の中心は、穴部41の中心dに一致している。

【0049】

図6(b)には、a点を中心として回転した場合に、ずれが最大になる場合が示されている。図6(a)に示された位置から、接続用金具510が時計回りに回転した場合に、第1の位置決め部512における穴部41に最も近い角部(図6(a)において角部bとして示す。)が穴部41の内壁cに当接したときに、それ以上の回転が規制される。そのときに、ずれは最大になる。すなわち、図6(b)に示すように接続用環部515の中心eは穴部41の中心eからずれ、ずれ量は最大になっている。そのずれ量に対応する量として、図7において、角部bの「移動量f」が示されている。なお、図7において、波線Pは、最適位置にある接続用金具510における基板接続部511の一部を示し(図6(a)に対応)、実線Qは、ずれが最大になったときの接続用金具510における基板接続部511の一部を示す(図6(b)に対応)。

【0050】

図8は、図11に示された比較例におけるずれ量と、本発明におけるずれ量との違いを示す説明図である。なお、図8(a)の内容は図5の内容と同じであり、図8(b)の内容は図7の内容と同じである。図8に図示されているように、「移動量f」は、「移動量F」よりも小さい。

【0051】

「移動量f」が「移動量F」よりも小さい理由は、以下の通りである。図6における回転軌跡Xにおいて角部bが移動可能な距離は、図4における回転軌跡Xにおいて角部Bが移動可能な距離よりも短い。なぜならば、屈曲部512a,513aは、屈曲部512a,513aを直線と捉えると、基板接続部511の長手方向に平行に設けられていない。具体的には、凸部512b,513bの長手方向が、基板接続部511の中心線に平行に設けられていない。よって、基板接続部511の長手方向に平行に設けられている場合に比べて、屈曲部512a,513aにおける角部は、基板接続部511がいずれの方向に回転または移動しても、早めに(移動量が少ないこと)穴部41,42の内壁に当接するからである。

【0052】

つまり、本発明による接続用金具510,520のように、プリント基板3に実装するときの位置決め用の第1の位置決め部512および第2の位置決め部513における屈曲部512a,513aの形成方向(具体的には、凸部512b,513bの長手方向)を、基板接続部511の長手方向と非平行にすれば、接続用金具510,520のずれ量の最大値を低減することができる。その結果、接続用環部と穴部とが、導電性円柱部材が挿入できない程度にまでずれる可能性が低減され、接続用金具が実装されたプリント基板を不良品にする可能性が低減される。

【0053】

図9は、本発明の他の実施の形態を説明するための説明図である。図9(a)は、上記の実施の形態の接続用金具510の一部を示し、図9(b)は、他の実施の形態の接続用金具510の一部を示す。

【0054】

図9(a)に示すように、上記の実施の形態では、第1の位置決め部512および第2の位置決め部513は、基板接続部511の二辺から翼状に延びる張り出し部512c,513cの先端に屈曲部512a,513aが存在するような形状であった。そして、張り出し部512c,513cの張り出し方向(基板接続部511から延びる方向、図中の矢印方向)が基板接続部511の中心線に対して斜め(張り出し部512c,513cの張り出し方向に直交しない)になり、かつ、屈曲部512a,513aの長手方向が張り出し部512c,513cの張り出し方向に直交するように屈曲部512a,513aを形成して、屈曲部512a,513aが基板接続部511の中心線に対して非平行になるようにした。

【0055】

しかし、張り出し部512c,513cの形状は図9(a)に示すような形状に限られず、例えば、図9(b)に示すような形状であってもよい。すなわち、張り出し部512c,513cの張り出し方向は基板接続部511の中心線に対して直交し、張り出し部512c,513cに対して斜め(張り出し部512c,513cの張り出し方向に直交しない)になるように屈曲部512a,513aを形成する。そのように形成しても、屈曲部512a,513aは基板接続部511の中心線に対して非平行になる。さらに、屈曲部512a,513aが基板接続部511の中心線に対して非平行になるように形成されれば、第1の位置決め部512および第2の位置決め部513は、図9(a),(b)に示す形状以外の形状であってもよい。

【0056】

なお、上記の実施の形態では、プリント基板3に導電性のスルーホール602,603,604を設け、第1の位置決め部512、第2の位置決め部513および第3の位置決め部514(具体的には、それらの凸部)をスルーホール602,603,604にはんだ付けするようにしたが、はんだ付けしなくてもよい。その場合には、スルーホール602,603,604に代えて、導電性を有さない貫通穴をプリント基板3に設ける。

【0057】

また、上記の実施の形態では、屈曲部512a,513aが、基板接続部511の長手方向の中心線に対して左右対称に設けられていたが、非対称に設けられていてもよい。さらに、いずれか一方のみが設けられていてもよい。また、屈曲部512a,513aを形成する方法として、上記の実施の形態では、板状の部材を折り曲げる方法を例示したが、板状の部材に凸状片を接合したり、凸状片を削り出すなど、他の方法を用いてもよい。

【0058】

また、上記の実施の形態では、他の部材と電気的導通をとるための部材接続部として、円環状の接続用環部515を例示したが、楕円状その他の形状のものであってもよい。

【0059】

また、上記の実施の形態では、プリント基板3のアースパターンを筐体とは別体の導電部材4と電気的に接続する場合について説明したが、筐体が導電性の材料で形成されている場合や合成樹脂製筐体の内面に導電加工がなされている場合などに、筐体と一体化した穴部を設け、プリント基板3のアースパターンを、穴部を経て筐体と電気的に接続する場合にも本発明を適用できる。

【0060】

さらに、プリント基板3のアースパターンをプリント基板外の導電性部分と電気的に接続する場合に限られず、機器内部においてプリント基板3と他の部材とを接続する場合に本発明を適用できる。

【0061】

また、上記の実施の形態では、携帯電話機において本発明を適用する場合を例示したが、本発明は、携帯電話機以外の通信装置に適用することができる。

【産業上の利用可能性】

【0062】

本発明は、携帯電話機を始めとする通信装置において、装置に内蔵されるプリント基板を装置内部において他の部材と接続する際に、接続工程を簡略化しつつ装置コストを低減するために好適に適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明による接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。

【図2】(a)は、接続用金具を示す平面図、(b),(c)は、接続用金具およびプリント基板における接続用金具の取付部周辺を示す平面図である。

【図3】(a)は、プリント基板における接続用金具の取付部周辺を示す平面図であり、(b)は、接続用金具を示す三面図である。

【図4】比較例としての接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図5】比較例としての接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図6】本発明による接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図7】本発明による接続用金具における第1の位置決め部および第2の位置決め部の凸部と穴部とのずれを説明するための説明図である。

【図8】比較例におけるずれ量と、本発明におけるずれ量との違いを示す説明図である。

【図9】他の実施の形態を説明するための説明図である。

【図10】比較例としての接続用部材を用いた携帯電話機の一部を模式的に示す分解斜視図である。

【図11】(a)は、比較例としての接続用金具を示す平面図、(b),(c)は、比較例としての接続用金具およびプリント基板における接続用金具の周辺を示す平面図である。

【図12】(a)は、比較例としての接続用金具のプリント基板における取付部周辺を示す平面図であり、(b)は、比較例としての接続用金具を示す三面図である。

【符号の説明】

【0064】

1 上ケース

2 下ケース

3 プリント基板

4 導電部材

41,42 穴部

510,520 接続用金具

511 基板接続部

512 第1の位置決め部

513 第2の位置決め部

514 第3の位置決め部

515 接続用環部

516 渡し部

512a,513a 屈曲部

512b,513b 凸部

【特許請求の範囲】

【請求項1】

回路基板を機器内部における他の部材と接続するための接続用金具であって、

前記回路基板にはんだ付けされる平板状の基板接続部と、前記他の部材と電気的導通をとるための部材接続部とを含み、

前記基板接続部の一部に、前記基板接続部における屈曲部において前記基板接続部から屈曲し前記回路基板に設けられている穴に挿入される凸状片を有する位置決め部が設けられ、

前記屈曲部が前記基板接続部の中心線の方向に対して非平行になるように前記凸状片が設けられている

ことを特徴とする接続用金具。

【請求項2】

基板接続部は、平行する二辺を有する形状であって、

位置決め部は、前記二辺のそれぞれに、前記基板接続部の中心線に対して左右対称に設けられている

請求項1記載の接続用金具。

【請求項3】

基板接続部は、略長方形であり、

位置決め部が設けられている二辺以外の他の二辺のうちの一辺の側に部材接続部が設けられ、

前記部材接続部が設けられている辺と反対側の辺に、第3の位置決め部が設けられている

請求項2記載の接続用金具。

【請求項4】

基板接続部の長手方向の中心線(第3の位置決め部に向かう向き)を基準にして、一方の位置決め部における凸状片の長手方向は、反時計回りに45±15°の角度をなし、他方の位置決め部における凸状片の長手方向は、時計回りに45±15°の角度をなす

請求項3記載の接続用金具。

【請求項5】

部材接続部は、他の部材に設けられている穴部に対応する環部であり、

前記環部の中心が基板接続部の中心線上にあるように前記環部が形成されている

請求項1から請求項4のうちのいずれか1項に記載の接続用金具。

【請求項6】

回路基板に設けられている穴は導電性を有するスルーホールであり、

回路基板に設けられている穴に凸状片がはんだ付けされる

請求項1から請求項5のうちのいずれか1項に記載の接続用金具。

【請求項7】

請求項1から請求項6のうちのいずれか1項に記載の接続用金具によって、回路基板と導電部材とが電気的に接続された構造を有する

ことを特徴とする携帯電話機。

【請求項1】

回路基板を機器内部における他の部材と接続するための接続用金具であって、

前記回路基板にはんだ付けされる平板状の基板接続部と、前記他の部材と電気的導通をとるための部材接続部とを含み、

前記基板接続部の一部に、前記基板接続部における屈曲部において前記基板接続部から屈曲し前記回路基板に設けられている穴に挿入される凸状片を有する位置決め部が設けられ、

前記屈曲部が前記基板接続部の中心線の方向に対して非平行になるように前記凸状片が設けられている

ことを特徴とする接続用金具。

【請求項2】

基板接続部は、平行する二辺を有する形状であって、

位置決め部は、前記二辺のそれぞれに、前記基板接続部の中心線に対して左右対称に設けられている

請求項1記載の接続用金具。

【請求項3】

基板接続部は、略長方形であり、

位置決め部が設けられている二辺以外の他の二辺のうちの一辺の側に部材接続部が設けられ、

前記部材接続部が設けられている辺と反対側の辺に、第3の位置決め部が設けられている

請求項2記載の接続用金具。

【請求項4】

基板接続部の長手方向の中心線(第3の位置決め部に向かう向き)を基準にして、一方の位置決め部における凸状片の長手方向は、反時計回りに45±15°の角度をなし、他方の位置決め部における凸状片の長手方向は、時計回りに45±15°の角度をなす

請求項3記載の接続用金具。

【請求項5】

部材接続部は、他の部材に設けられている穴部に対応する環部であり、

前記環部の中心が基板接続部の中心線上にあるように前記環部が形成されている

請求項1から請求項4のうちのいずれか1項に記載の接続用金具。

【請求項6】

回路基板に設けられている穴は導電性を有するスルーホールであり、

回路基板に設けられている穴に凸状片がはんだ付けされる

請求項1から請求項5のうちのいずれか1項に記載の接続用金具。

【請求項7】

請求項1から請求項6のうちのいずれか1項に記載の接続用金具によって、回路基板と導電部材とが電気的に接続された構造を有する

ことを特徴とする携帯電話機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−344834(P2006−344834A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−170194(P2005−170194)

【出願日】平成17年6月9日(2005.6.9)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月9日(2005.6.9)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

[ Back to top ]