回路基板のユニット配線板差し替え方法及び回路基板の製品シート

【課題】製品シートの不良ピース除去箇所跡に良品ピースを簡便な手法で強固かつ高精度に嵌着固定して、製品シートの良品化の効率及び品質を高める。

【解決手段】製品シート1内に不良ピース2Bが存在する場合、スクラップ部3のジョイント部4周辺の外層部除去部分17を打ち抜くと同時に、該外層部除去部分17に先細り形状の凹部13を形成し、ジョイント部4を含む不良ピース2Bを製品シート1から分離除去する。そして、スクラップ部3側の凹部13に嵌合可能な先細り形状の凸部18を有するジョイント部4付きの良品ピース2Aを、不良ピース除去個所跡に配置し、良品ピース2Aの凸部18をスクラップ部3側の凹部13に嵌着して連結させたのち、該連結部の両面及び/又は片面を補強フィルム15で固定する。

【解決手段】製品シート1内に不良ピース2Bが存在する場合、スクラップ部3のジョイント部4周辺の外層部除去部分17を打ち抜くと同時に、該外層部除去部分17に先細り形状の凹部13を形成し、ジョイント部4を含む不良ピース2Bを製品シート1から分離除去する。そして、スクラップ部3側の凹部13に嵌合可能な先細り形状の凸部18を有するジョイント部4付きの良品ピース2Aを、不良ピース除去個所跡に配置し、良品ピース2Aの凸部18をスクラップ部3側の凹部13に嵌着して連結させたのち、該連結部の両面及び/又は片面を補強フィルム15で固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製品シートにユニット配線板が面付けされた回路基板のユニット配線板差し替え方法及び回路基板に関するものであり、特に、製品シート内に存在する不良ユニット配線板を良品ユニット配線板に差し替えて該製品シートを良品化させる、回路基板のユニット配線板差し替え方法及び回路基板の製品シートに関するものである。

【背景技術】

【0002】

従来、複数のユニット配線板で構成される回路基板の中に、不良ユニット配線板が存在する場合に対処する技術が種々報告されている。例えば、同一の製品シートに複数のユニット配線板が面付けされている回路基板の中に、不良ユニット配線板が存在しているとき、自動で部品実装を行う場合は、不良ユニット配線板には高価な部品を搭載しないように不良表示を行い、画像認識装置等によって不良ユニット配線板を読み取り、その不良ユニット配線板の箇所をとばして、良品ユニット配線板のみに部品実装を行う技術が開示されている(特許文献1参照)。

【0003】

しかし、不良ユニット配線板をとばして部品実装を行うことは、実装作業の生産性を悪くする要因となり、又、部品実装装置に高価な画像認識装置等を設置させなければならず、設備コストが大幅にアップする要因にもなる。従って、同一の製品シートに複数のユニット配線板が面付けされている回路基板の中に、不良ユニット配線板が所定数以上存在しているときは、その製品シート全体を用いることなく廃棄することが行われている。

【0004】

特に、不良ユニット配線板を識別する機構を装備しない安価な部品実装装置を用いて部品実装する際、製品シートに1個でも不良ユニット配線板が存在する場合は、該製品シートを廃棄し、全数が良品ユニット配線板である製品シートのみについて部品実装が行われる。しかし、この方法では、製品シートに不良ユニット配線板が1個でも存在すればその製品シート全体、即ち、良品ユニット配線板を多数含む製品シート全体を廃棄しなければならず、配線板生産のコストアップに繋がる要因となる。

【0005】

又、ユニット配線板が連続的に配列された製品シートから不良ユニット配線板を差し替えて、製品シートを良品化する技術も開示されている(特許文献2参照)。これによれば、製品シート上に連続して回路パターン部が配列された回路基板において、位置決め手段、基板固定手段及び接着手段を用いることにより、不良な回路パターン部を除去して正常な回路パターン部が印刷された他のユニット配線板を接合固定できる。

【0006】

更に、複数のユニット配線板が一列に配列された回路基板から、不良なユニット配線板を差し替える技術も開示されている(特許文献3参照)。これによれば、差し替えたユニット配線板を回路基板の所定の位置に嵌合させたり、又は、嵌め込んだユニット配線板の側端部の空隙に接着剤を充填して固定する必要がある。

【0007】

一方、回路基板のフレームやスクラップ部から不良ユニット配線板を切り抜いた後、該切り抜き個所に良品ユニット配線板を嵌め込んでブリッジで結合させる技術も開示されている(特許文献4参照)。また、複数のユニット配線板を着脱可能な分離型ブリッジで製品シート枠に取り付け、その中から不良ユニット配線板のみを取り外して良品ユニット配線板と差し替えることによって、今まで廃棄していた良品ユニット配線板を活用する技術も開示されている(特許文献5参照)。更に、良品ユニット配線板に付け替えた後の結合をブリッジ部で接着剤により行う方法も開示されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−191668号公報

【特許文献2】特開2000−252605号公報

【特許文献3】特開平10−247656号公報

【特許文献4】特開平1−48489号公報

【特許文献5】特開2001−203482号公報

【特許文献6】特開2005−38953号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記先行技術は、何れもユニット配線板の側端壁で結合させるもの、或いは、フレームに嵌合させるように嵌め込むものである。そのため、例えば特許文献2,3記載の技術では、差し替えたユニット配線板の側端部から、接着剤が流れ出て他の製品と固着してしまう不具合や、接着剤の凝固時に寸法変化が生じる不具合がある。又、例えば特許文献4記載の技術では、輸送中や部品実装時に、ユニット配線板を嵌め合わせた部分が脱落する不具合がある。

【0010】

また、近年の部品実装の高密度化から位置精度が厳しくなりつつあるため、製品シート内に存在する不良ユニット配線板と良品ユニット配線板とを差し替える場合には、微細な位置精度をクリアするような差し替え技術が必要である。

【0011】

そこで、製品シート上における不良ピース除去箇所に良品ピースを強固かつ位置精度良く取り付けて、製品シートを簡便・迅速に良品化するために解決すべき技術的課題が生じてくるのであり、本発明はこの課題を解決することを目的とする。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するために提案されたものであり、請求項1記載の発明は、内層部及び外層部を有する多層構造の製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造する工程と、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、打ち抜き後に前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことを特徴とする回路基板のユニット配線板差し替え方法を提供する。

【0013】

この方法によれば、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。

【0014】

次に、良品ユニット配線板側の凸部をスクラップ部の厚み方向から先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の外層部除去部分を補強フィルム又は熱硬化樹脂で固定する。これにより、不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【0015】

請求項2記載の発明は、上記補強フィルム又は熱硬化樹脂の厚みは上記外層部の厚みよりも薄く形成することを特徴とする請求項1記載の回路基板のユニット配線板差し替え方法を提供する。

【0016】

この方法によれば、補強フィルム又は熱硬化樹脂は外層部(外層材及びソルダーレジスト層を含む)の厚みよりも薄いので、補強フィルム又は熱硬化樹脂が前記外層部の表面から突出することが無い。

【0017】

請求項3記載の発明は、上記凸部及び上凹部の打ち抜き断面形状は互いに対応する傾斜形に形成することを特徴とする請求項1又は2記載の回路基板のユニット配線板差し替え方法を提供する。

【0018】

この方法によれば、良品ユニット配線板側の凸部の断面形状は、スクラップ部側の凹部の打ち抜き断面形状に対応する傾斜形(又は段差状の傾斜形を含む)を有する。依って、良品ユニット配線板の差し替え時、良品ユニット配線板側の凸部とスクラップ部の凹部は互いに係合して接合し、固定強度を増大することができる。

【0019】

請求項4記載の発明は、上記外層部除去部分の打ち抜きは、上記製品シートを支持するダイスと、該ダイスに対して水平方向に変位して配置されたパンチを用いて、該打ち抜き部にダレが発生するように加工することを特徴とする請求項3記載の回路基板のユニット配線板差し替え方法を提供する。

【0020】

この方法によれば、外層部除去部分の打ち抜きは、ダイスに対して水平方向(製品シートの面方向)に所定のクリアランス、例えば、製品シートの厚みの10%〜30%のクリアランスが生ずるように配設したパンチを用いる。これにより、良品ユニット配線板側の凸部及びスクラップ部側の凹部の打ち抜き断面形状は、互いに嵌合な傾斜形を有するように加工される。

【0021】

請求項5記載の発明は、上記製品シートに対する上記補強フィルムの位置合わせは、該補強フィルム側に設けたターゲット穴と上記スクラップ部側に設けたターゲット穴とを合致させて行うことを特徴とする請求項1乃至4の何れかに記載の回路基板のユニット配線板差し替え方法を提供する。

【0022】

この方法によれば、該補強フィルム側と製品シートのスクラップ部側に夫々設けた位置合わせ用のターゲット穴を合致させることにより、製品シートに対する補強フィルムの位置合わせが自動的に行われる。よって、補強フィルムの貼り合せ個所が狭い場合でも、双方のターゲット穴を合致させるのみで、製品シートに対する補強フィルムの位置合わせを容易に実施できる。

【0023】

請求項6記載の発明は、内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去した製品シートにおいて、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成し、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去し、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用い、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させ、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定して成ることを特徴とする回路基板の製品シートを提供する。

【0024】

この構成によれば、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、前記ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。次に、良品ユニット配線板側の先細り形状の凸部をスクラップ部の厚み方向から前記先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の両面及び/又は片面を補強フィルム又は熱硬化樹脂で固定する。これにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【発明の効果】

【0025】

請求項1記載の発明は、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固に取り付けられるので、輸送中や部品実装時に、ユニット配線板を差し替え部分が脱落する恐れがない。更に、良品ユニット配線板は、先細り形状の凹部と凸部の嵌着方式により所定の差し替え位置に精度良く固定でき、以て、回路基板の生産性が向上すると共に、高密度実装に容易に対応することができる。

【0026】

請求項2記載の発明は、補強フィルム又は熱硬化樹脂がユニット配線板の表面から突出することが無いので、請求項1記載の発明の効果に加えて、部品実装時などにユニット配線板が傾斜したり、或いは、製品搬送時に回路基板が他の物品に引っ掛かる虞がない。

【0027】

請求項3記載の発明は、良品ユニット配線板側の凸部とスクラップ部の凹部は、互いに所定位置にて突き合わせた状態で嵌着連結されるので、請求項1又は2記載の発明の効果に加えて、スクラップ部側に対する良品ユニット配線板の位置決め固定力が高まり、スクラップ部の傾斜形(又は段差形)による良品ユニット配線板に対する支持安定性が向上する。又、熱硬化樹脂で固定する場合、嵌着部の間隙に樹脂が入り込んだとしても、傾斜(又は段差)の部分で前記樹脂の流動が抑制され、該樹脂が流出することを防止できる。

【0028】

請求項4記載の発明は、良品ユニット配線板側の凸部及びスクラップ部側の凹部の打ち抜き断面形状は、互いに嵌着連結可能な傾斜形又は段差形を有するように裁断されるので、請求項3記載の発明の効果に加えて、打ち抜き裁断部に所望の傾斜形(段差状の傾斜形を含む。)を加工するための特別な装置を別途設置する必要がないという優れた効果がある。

【0029】

請求項5記載の発明は、補強フィルムの貼り合せ個所が狭い場合でも、ターゲット穴を合致させるのみで、製品シートに対する補強フィルムの位置合わせを高精度に行えるので、請求項1乃至4の何れかに記載の発明の効果に加えて、CCDカメラ等を用いた画像位置決め方式に比べて安価であり、しかも、工数が少なく、補強フィルムの高精度な位置合わせを簡便に行えるという特有の効果がある。

【0030】

請求項6記載の発明は、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、前記ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。

【0031】

次に、良品ユニット配線板側の先細り形状の凸部をスクラップ部の厚み方向から前記先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の両面及び/又は片面を補強フィルム又は熱硬化樹脂で固定する。これにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【0032】

それにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固に取り付けられるので、輸送中や部品実装時に、ユニット配線板を差し替え部分が脱落する恐れがない。更に、良品ユニット配線板は、先細り形状の凹部と凸部の嵌着方式により所定の差し替え位置に精度良く固定でき、以て、全て良品ユニット配線板からなる回路基板の製品シートの生産性が向上すると共に、高密度部品実装に容易に対応することができる。

【図面の簡単な説明】

【0033】

【図1】本発明に適用される回路基板の製品シートを説明する平面図。

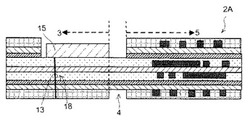

【図2】図1のA−A断面図。

【図3】図1のB−B断面図。

【図4】図1のC−C断面図。

【図5】図1のD−D断面図。

【図6】図1のA1部の初期状態を説明する上面図。

【図7】図6のA−A断面図。

【図8】図1のA1部分の不良ピース除去前の状態を説明する上面図。

【図9】図8のA−A断面図。

【図10】図1のA1部の不良ピース除去時の状態を説明する上面図。

【図11】図10のA−A断面図。

【図12】図1のA1部の良品ピース取付時の状態を説明する上面図。

【図13】図12のA−A断面図。

【図14】図1のA1部の良品ピース取付後の状態を説明する上面図。

【図15】図14のA−A断面図。

【図16】本発明の実施例1に係るスクラップ部の打ち抜き形状例を説明する図であり、(a)は四角形、(b)は円又は楕円形、(c)は十字形、(d)はY形の形状例を夫々示す上面図。

【図17】本発明の実施例1の応用例1に係る部品実装部を説明する上面図。

【図18】図17のA−A断面図。

【図19】図17の初期状態を説明する上面図。

【図20】図19のA−A断面図。

【図21】図17の不良ピースの差し替え後の状態を説明する上面図。

【図22】図17のA−A断面図。

【図23】本発明の実施例1の応用例2に係る部品実装部を説明する上面図。

【図24】図23のA−A断面図。

【図25】図23の不良ピースの打ち抜き時の状態を説明する上面図。

【図26】図23の不良ピースの打ち抜き後の状態を説明する図で、(a)は打ち抜いた状態、(b)は差し替え時を夫々示す上面図。

【図27】図23の良品ピースの差し替え後の状態を説明する上面図。

【図28】本発明に係る打ち抜き箇所のダレ発生及び段差の形成を説明する図で、(a)はダレの発生前、(b)はダレの発生後、(c)は打ち抜き箇所の段差の形成中、(d)は打ち抜き箇所の段差の形成後を夫々説明する断面図。

【図29】図1のB1部の初期状態を説明する上面図。

【図30】図29のB−B断面図。

【図31】図29のB1部の不良ピース除去前の状態を説明する上面図。

【図32】図31のB−B断面図。

【図33】図31の不良ピース除去時の状態を説明する上面図。

【図34】図33のB−B断面図。

【図35】図29の良品ピースの取り付け工程の状態を説明する上面図。

【図36】図29のB−B断面図で、(a)は良品ピースの取り付け前、(b)は良品ピースの取り付け状態を示す図。

【図37】図29の良品ピースの取り付け固定後の状態を説明する上面図。

【図38】図37のB−B断面図。

【図39】図38の補強フィルムの固定効果を説明する断面図。

【図40】図1のB1部の応用例の初期状態を説明する上面図。

【図41】図40のB−B断面図。

【図42】図40のB1部の不良ピース除去前の状態を説明する上面図。

【図43】図42のB−B断面図。

【図44】図40の不良ピース除去時の状態を説明する上面図。

【図45】図44のB−B断面図。

【図46】図40の良品ピースの取り付け前の状態を説明する上面図。

【図47】図46のB−B断面図。

【図48】図40の良品ピースの取り付け後の状態を説明する上面図。

【図49】図48のB−B断面図。

【図50】本発明に係る補強フィルムの貼り合せ前の状態を説明する製品シートの平面図。

【図51】本発明に係る補強フィルムシートの貼り合せ前の状態を説明する平面図。

【図52】本発明に係る補強フィルムのハーフカット前の状態を説明する断面図。

【図53】図52の補強フィルムのハーフカット後の状態を説明する断面図。

【図54】図50の補強フィルムの位置合わせの状態を説明するE−E断面図。

【図55】図50の補強フィルムの貼り合せ工程を説明する断面図で、(a)は押圧時、(b)はハートカット時、(c)は不要な接着部分の除去時、(d)は押圧・加熱キュア時をそれぞれ示す図。

【図56】本発明に係る差し替えピース固定手段として熱硬化樹脂を用いた態様例を説明する断面図。

【図57】本発明に係る回路基板の中空部に接着剤層を介挿する態様例を説明する断面図。

【図58】本発明に係る回路基板のケーブル中空部に接着剤層を介挿する態様例を説明する断面図。

【発明を実施するための形態】

【0034】

本発明は、製品シートの不良ユニット配線板除去個所に良品ユニット配線板を簡便かつ位置精度良く強固に取り付けて、製品シートを効率良く良品化するという目的を達成するために、内層部及び外層部を有する多層構造の製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造し、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、打ち抜き後に前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、該連結部の両面及び/又は片面の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことによって実現した。

【実施例1】

【0035】

以下、本発明の好適な実施例を図面に基づいて説明する。図1は、本実施例に係る積層基板としての回路基板の製品シート1を示す平面図である。製品シート1は、製品形成部である多層構造のユニット配線板2と、該ユニット配線板2の外周に設けた枠状のスクラップ部3と、該スクラップ部3とユニット配線板2の各辺部の複数個所を接続する複数のジョイント部4,4…とから成る。前記ユニット配線板2上に相対峙して設けた部品実装部5,5上には、インサートマシン等により電子部品等が自動実装されるようになっている。

【0036】

ユニット配線板2の製品外形は、具体的には、製品シート1のジョイント部4,4…を除く製品外形予定個所を打抜き加工して形成されている。このとき生じた打ち抜き箇所Sを境界領域として、その内側にユニット配線板2、その外側にスクラップ部3が夫々配設されている。

【0037】

図示例では、製品シート1上には縦長形状のユニット配線板2が面付けされ、ユニット配線板2に設けた2つの部品実装部5,5同士は、2層構造のケーブル部16によって接続されている。尚、ユニット配線板2の平面形状は縦長形状に限定されるものではなく、矩形、L字状、略U字状、帯状等の任意の形状に形成することができる。また、図示例では、ユニット配線板2が1つしか図示されていないが、実際には製品シート1上に複数のユニット配線板2が配置されている。尚、図1において、スクラップ部3は破線格子模様、ジョイント部4とケーブル部16は点模様、下側の部品実装部5は破線菱形模様で夫々表示している。

【0038】

次に、上記製品シート1におけるJA,JB,C,Dの各部分について説明する。A1部を含むJA部分は、スクラップ部3とユニット配線板2の部品実装部5とを接続するジョイント部4及びその周辺部分である。図2に示すように、JA部分は内層材6と、内層材6の上下両面に設けた外層材7,8と、当該外層材7,8と内層材6を接着する接着剤層9,10と、外層材7,8を被覆するソルダーレジスト層11,12とから成る。内層材6は内層絶縁ベース61と、この内層絶縁ベース61の上下両面に設けた絶縁層(カバーフィルム)62と、この絶縁層62の内面に配設した回路配線層63とから成る。

【0039】

外層材7は、絶縁層62に接着された外層絶縁ベース71と、この外層絶縁ベース71の外面に配設した回路配線層72とから成る。また、外層材8も上記同様に外層絶縁ベース81と回路配線層82とから成る。

【0040】

ジョイント部4とその周辺のスクラップ部3の上面側については、外層材7(外層絶縁ベース71,回路配線層72)、接着剤層9及びソルダーレジスト層11が予め除去されている。一方、ジョイント部4とその周辺のスクラップ部3の下面側については、ジョイント部4に対応する外層材8(外層絶縁ベース81、回路配線層82)は予め除去されているが、スクラップ部3に対応する部分は除去されていない。尚、図2において、絶縁層62は点模様、回路配線層72,82は網掛け模様、ソルダーレジスト層11,12は破線格子模様で夫々表示している。

B1部を含むJB部分は、2層構造のケーブル部16と4層構造のスクラップ部3を接続するジョイント部4及びその周辺部分である。図3に示すように、ケーブル部16の内部には内層ケーブル回路配線14が配設されている。又、JB部分におけるジョイント部4とその周辺のスクラップ部3についても、外層材7(外層絶縁ベース71、回路配線層72)、接着剤層9とソルダーレジスト層11が予め除去されている。又、下側の接着剤層10については、外層材7を除去した外層部除去部分17と対応する部分が予め除去されている。

【0041】

C部分は、スクラップ部3と接続されていないケーブル部16の箇所であり、図4に示すように、ケーブル部16とスクラップ部3は打ち抜き箇所Sにより隔離されている。又、D部分は、スクラップ部3と接続されていないユニット配線板2の部品実装部6の箇所を示し、図5に示すように、部品実装部6とスクラップ部3は打ち抜き箇所(打ち抜き空洞部)Sにより隔離されている。

【0042】

上記回路基板において、ユニット配線板2が良品ユニット配線板(以下、「良品ピース」という。)2Aである場合は、ピース差し替えなしでそのまま製品として出荷される。一方、ユニット配線板2が不良ユニット配線板(以下、「不良ピース」という。)2Bである場合は、製品シート1上のユニット配線板2を全て良品化させるべく、製品シート1から不良ピース2Bを分離除去して、その代わりに之と同一形状の良品ピース2Aに差し替えられる。尚、回路基板の製品シート1の形状は一般に長方形であるが、特に限定されず、任意の形状のものでも適用可能である。

【0043】

以下、本実施例のユニット配線板差替え方法について詳述する。図6は、製品シート1のA1部の初期状態を拡大して示す上面図、図7はその断面図である。前述の如く、スクラップ部3上面におけるジョイント部4周辺においては、前記外層材7とソルダーレジスト層11が予め除去されている。図示例のように、外層部除去部分17は平面視で縦長の矩形であり、ジョイント部4と対応する箇所に形成されている。

【0044】

そして、ユニット配線板2が不良ピース2Bである場合は、図8及び図9に示すスクラップ部3の外層部除去部分17内におけるスクラップ打ち抜き凹部13の形状に沿って、上記内層材6、外層材8及び接着剤層10を金型で打ち抜く。このことにより、図10及び図11に示すように、スクラップ部3に接続されていた不良ピース2Bを、ジョイント部4と一体に取り外して製品シート1から切断分離する。即ち、ジョイント部4は不良ピース2B側に結合したまま、不良ピース2Bと共に製品シート1から取り外される。

【0045】

不良ピースの除去後、予め作製されたジョイント部4を含む良品ピース2Aに差し替える。この良品ピース2Aとしては、不良ピース2Bと同一寸法形状のものを用いる。そして、良品ピース2Aを製品シート1の不良ピース除去個所跡の上側に配置する。この場合、図12及び図13(a))に示すように、製品シート1の不良ピース除去個所跡のスクラップ打ち抜き凹部13に対して、良品ピース2Aのジョイント部4側に形成されたスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。

【0046】

次いで、良品ピース2Aを製品シート1の下面側に下降させることで、ジョイント部4側のスクラップ打ち抜き凸部18がスクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結される。これにより、図13(b)に示すように、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0047】

良品ピースの差し替え後、図14及び図15に示すように、当該スクラップ部3における差替え箇所(連結個所)の内層材6上面に補強フィルム15を貼り付ける。これにより、スクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材8(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用する。このようにすると、補強フィルム15が外層材7上面から突出しない構造、即ち、良品ピース2A表面に凸部が生じないので、部品の実装時や搬送時に、良品ピース2Aが他の周辺部品に引っ掛かったり、良品ピース2Aが傾斜するおそれがない。

【0048】

上記図示例においては、金型の加工によるスクラップ打ち抜き凹部13の形状は先細り形状、即ち、スクラップ部3からジョイント部4側に向かって、打ち抜き開口端部が連続して又は段階的に幅狭になる形状であれば良い。図10では、スクラップ打ち抜き凹部13の形状は平面視台形を例示したが、先細り形状であれば台形以外に、例えば図16(a)〜(d)に例示するように、開口端側が幅狭部分を有する四角形又は円や楕円形、十字形、Y字形などの先細り形状も採択しうる。

【0049】

図17及び図18は、片面フィルム貼り方式において起こりうる、上記フィルムを貼っていない製品シート1の下面側へ良品ピース2Aが位置ずれを起こすときの状態を例示する。かかる事態になると、部品の実装時や搬送時に、良品ピース2Aが他の周辺部品に引っ掛かったり、良品ピース2Aが傾斜するおそれがある。

【0050】

そこで、上記問題を解決するため、本発明に係る補強フィルムは、製品シートの上下両面に貼ることもできる。次に、この方法の応用例1について説明する。図19及び図20に示すように、予めスクラップ部3の上下両面おけるジョイント部4周辺の外層材7,8(外層絶縁ベース71,81、回路配線層72,83)とソルダーレジスト層11,82を除去しておく。そして、前記同様に、スクラップ部3の外層部除去部分17内を打ち抜いて、不良ピース2Bを分離除去した後、不良ピース除去個所跡に良品ピース2Aを差し替える。差替え後、図21および図22に示すように、内層材6の上下両面に補強フィルム15、15を貼り付ける。これにより、スクラップ部3に対する良品ピース2Aの固定強度が格段に増大する。

【0051】

この場合も、補強フィルム15,15として、外層材7、8(外層絶縁ベース71,81、回路配線層72,82)とソルダーレジスト層11の厚さよりも薄い材料のものを使用することで、補強フィルム15,15が外層材7,8上面から突出しない構造となる。それゆえ、部品の実装時や搬送時に、製品シート1の上下両面に他の周辺部品などが存在していても、他の周辺部品に良品ピース2Aが引っ掛かったり、良品ピース2Aが傾斜又は位置ずれを起こす虞がない。

【0052】

差し替えた良品ピースの位置ずれを防止する別の応用例2として、前記スクラップ打ち抜き凹部13及びスクラップ打ち抜き凸部18の断面を傾斜面に形成する方法がある。すなわち、補強フィルム15が貼られているスクラップ部3の上面側から、補強フィルム15が貼られていないスクラップ部3の下面側にいくに従って、スクラップ打ち抜き凹部13の平面視の面積が、次第に小さくなるような断面形状に形成することができる。これにより、補強フィルム15を貼っていない側に良品ピース2Aが位置ずれしようとしても、この位置ずれは、前記傾斜面による支持力により規制されるので、良品ピース2Aの位置ずれが未然に抑止される。

【0053】

以下、この方法について図23乃至図28を参照しながら説明する。尚、この方法の特徴は、上記スクラップ打ち抜き断面を傾斜形に形成する点にあるので、主に、この打ち抜き工程について詳細に説明して、他の工程の説明については省略するものとする。

【0054】

図23は、多層品である製品シート1の上記A1部の初期状態を示す上面図、図24はその断面図である。スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11と接着剤層9は予め除去され、この外層部除去部分17は平面視矩形に形成されている。

【0055】

そして、ユニット配線板2が不良ピース2Bである場合は、スクラップ部3の外層部除去部分17内における内層材6と接着剤層10と外層材8を金型で打ち抜いて切断することで、製品シート1から不良ピース2Bをジョイント部4とともに分離除去する。一方、差し替え用の良品ピース2Aについても、上記と同一種類の製品シート1を用いて作製する。すなわち、スクラップ部3の外層部除去部分17内の所定箇所を打ち抜いて切断することで、ジョイント部4を含む良品ピース2Aを製品シート1から切断分離して作製しておく。

【0056】

この打ち抜き加工では、図25に例示するように、ダイス21上に製品シート1を載置固定すると共に、製品シート1の上面側の所定位置にパンチ20をセットする。この場合製品シート1は、スクラップ部3の外層部除去部分17がダイス21側(下側)に位置するようにセットする。また、パンチ20はダイス21に対して、ユニット配線板2側に所要寸法だけ変位するように配置させる。

【0057】

即ち、水平方向においてダイス21とパンチ20の間に広めのクリアランスCが生ずるようにする。このクリアランスCは、製品シート1の打ち抜き部にダレを発生させるためのものであり、製品シート1の板厚に対し10%〜30%が好ましい。この数値限定の理由は、10%未満だと所要のダレが発生しない一方、30%を超えると過大なダレが発生するからである。

【0058】

然る後、パンチ20をダイス21側に下降させて製品シート1を打ち抜くと、前記クリアランスCの設定により、図26(a)に例示するように、製品シート1の打ち抜き断面に対してダレが意図的に形成される。その結果、スクラップ打ち抜き凹部13及びスクラップ打ち抜き凸部18の裁断面が鉛直方向に対して傾斜し、しかも、両者の裁断面の傾斜度は、互いに係合可能な平行面を有するように打ち抜かれる。

【0059】

そして、良品ピースの差し替え時は、図26(b)に示すように、製品シート1のスクラップ部3側と良品ピース2Aを表裏180度反転してセットする。これにより、製品シート1のスクラップ打ち抜き凹部13側の裁断傾斜面は上向き状態となり、かつ、良品ピース2Aのスクラップ打ち抜き凸部18側の裁断傾斜面は下向き状態となり、双方の裁断傾斜面が互いに平行に対向してセットされる。

【0060】

従って、差し替え後のピース固定において、製品シート1のスクラップ打ち抜き凹部13、良品ピース2Aのスクラップ打ち抜き凸部18を嵌合連結すると、スクラップ打ち抜き凹部13側の裁断傾斜面とスクラップ打ち抜き凸部18側の裁断傾斜面を互いに突き合せることにより、両者の位置決め固定が自動的になされて接合される。この場合、製品シート1の外層部除去部分17は、図27に示すように、接合部表面が面一状態になる。

【0061】

次に、スクラップ部3における外層部除去部分17の表面(内層材6上面)に補強フィルム15を貼り付ける。これにより、外層部除去部分17の表面は補強フィルム15で固定され、且つ、外層部除去部分17の反対側は、スクラップ打ち抜き凹部13側の裁断傾斜面とスクラップ打ち抜き凸部18側の裁断傾斜面との突き合わせにより固定される。その結果、スクラップ部3に対する良品ピース2Aの固定強度が著しく増大する。

【0062】

上記パンチ20とダイス21による打ち抜き加工では、実際は製品シート1の材料の硬さなどの条件により、剪断面が各層毎に微小な段差を有する形状(段差状)に打ち抜かれる。この発生メカニズムを図28に基づいて説明する。まず、スクラップ部3の上面については、パンチ20が外層材7表面に当接して下降を開始する際に、パンチ20の下面角部によってスクラップ部3上面に下向きの応力σが発生する。(図28(a))

そして、パンチ20の更なる下降に伴い、パンチ20からダイス21の角部に向かって斜め方向へ応力σが伝搬する(図28(b))。このとき、製品シート1は比較的硬い材料の各絶縁ベース71,81、61、ソルダーレジスト層11,12から剪断される(図28(c))。その結果、剪断後、製品シート1は全体として段差状傾斜形の裁断面を有して打ち抜かれる(図28(d))。

【0063】

次に、図29は、製品シート1の上記B1部の初期状態を示す上面図、図30はその断面図である。B1部は、スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71,回路配線層72)とソルダーレジスト層11が予め除去され、この外層部除去部分17は、ジョイント部4と対応する箇所に形成されている。また、外層部除去部分17に対応する外層材8側は、接着剤層10のみを除去しているため、外層材8と内層材6の間に中空部22が生じている。

【0064】

そして、ユニット配線板2が良品ピース2Aである場合はそのまま出荷されるが、不良ピース2Bの場合は、図31および図32に示すように、上記スクラップ部3の外層部除去部分17内における内層材6をハーフカットして、ジョイント部4を含む不良ピース2Bを分離する。この場合、ハーフカット部の形状は、平面視台形等の先細り形状に形成する。

【0065】

次に、図33及び図34に示すように、ジョイント部4を含む不良ピース2Bを製品シート1から引き上げて取り外した後、上記同様の方法で予め作製された図36(a)の良品ピース2A、即ち、ジョイント部4を含む不良ピース2Bと同一寸法形状の良品ピース2Aを用意し、之を製品シート1の不良ピース除去個所跡の上側に配置する。

【0066】

この場合、スクラップ部3側のスクラップ打ち抜き凹部13に対して、良品ピース2Aのスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。この状態で、良品ピース2Aを製品シート1の下面側に下降させることで、図35及び図36(b)に示すように、良品ピース2Aのスクラップ打ち抜き凸部18がスクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結させる。これにより、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0067】

良品ピース2Aの差し替え後、図37及び図38に示すように、当該スクラップ部3の差替え箇所における内層材6上面に補強フィルム15を貼り付ける。これにより、製品シート1側のスクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用するものとし、これにより、補強フィルム15,15が外層材7,8上面から突出しない構造となる。

【0068】

ここで、差し替え後のジョイント部4を含むケーブル部16が、図39に示すように、前記中空部22に落ち込むことがあり得るが、この場合は、内層材6(内層絶縁ベース61と絶縁層62)の厚みは接着剤層10の厚み(または中空部22の厚み)よりも厚いので、補強フィルム15の接着固定のみで前記ケーブル部16の落ち込みに十分対応できる。

【0069】

本発明の上記実施例では、両面フレキシブル基板部1枚から成るケーブル部を想定しているが、ケーブル部の屈曲性を向上させるために、片面フレキシブル基板部複数枚から成るケーブル部を採用する製品もあり、以下、この製品について本発明を適用した例について説明する。

【0070】

図40は、2枚の片面フレキシブル基板部23,24から成るケーブル部16における上記B1部の初期状態を示す上面図、図41はその断面図である。上記同様に、スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11は予め除去されている。また、外層材8と片面フレキシブル基板部24間の接着剤層10は、外層部除去部分17に対応する部分が除去されており、そのため、外層材8と片面フレキシブル基板部24の間に中空部25が生じている。

【0071】

又、2枚の片面フレキシブル基板部23,24同士を接着する接着剤層26は、ジョイント部4まで延長されているため、接着剤層26よりもケーブル部16側は、2枚の片面フレキシブル基板部23,24間に中空部27が生じている。

【0072】

そして、ユニット配線板2が良品ピース2Aである場合はそのまま出荷されるが、不良ピース2Bの場合は、図42および図43に示すように、上記スクラップ部3の外層部除去部分17内における片面フレキシブル基板部23,24をハーフカットして、ジョイント部4を含む不良ピース2Bを分離する。この場合、ハーフカット部の形状は平面視台形等の先細り形状に形成する。

【0073】

このあと、図44及び図43に示すように、ジョイント部4を含む不良ピース2Bを製品シート1から引き上げて取り外す。然る後、上記同様の方法により、予め作製された図47(a)の良品ピース2A、即ち、ジョイント部4を含む不良ピース2Bと同一寸法形状の良品ピース2Aを用意し、之を製品シート1の不良ピース除去個所跡の上側に配置する。この場合、スクラップ部3側のスクラップ打ち抜き凹部13に対して、良品ピース2Aのスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。

【0074】

この状態で、良品ピース2Aを製品シート1の下面側に下降させることで、図46及び図47(b)に示すように、良品ピース2Aのスクラップ打ち抜き凸部18が、スクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結させる。これにより、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0075】

良品ピース2Aの差し替え後、図48及び図49に示すように、当該スクラップ部3の差替え箇所における片面フレキシブル基板部23上面に補強フィルム15を貼り付ける。これにより、製品シート1側のスクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用することで、補強フィルム15が外層材7上面から突出しない構造となる。

【0076】

次に、微小な差し替え個所に補強フィルムを貼り合わせる方法について説明する。製品のレイアウト上、1つの製品シート内により多くの製品を配置する方式、所謂個取増し方式を採用した場合、その分だけ製品シートのスクラップ部の面積が小さくなる傾向があり、それに応じて、製品間のスクラップ部の幅寸法も当然狭くなる。

【0077】

このように幅狭になったススクラップ部の微小な差し替え個所においては、当該箇所の表面に補強フィルムを貼り合わせることが困難になりつつある。この微小な差し替え個所に補強フィルムを貼る方法としては、例えばプリント配線板上に部品実装する際に、部品搭載装置を利用する補強フィルムを貼る方法がある。

【0078】

しかし、部品搭載装置を利用した方法は、CCDカメラ等でユニット配線板(プリント配線板)のターゲットを読み取った後に、読み取り情報に基づき画像位置決めを行って部品等を吸着搬送する。このために、設備が高価になるうえに、多大な工数を要するという問題がある。そこで、本発明は、より簡単な方法で上記微小箇所に補強フィルムを貼り合せる方法を提示する。

【0079】

図50は、良品ピース差し替え後に、スクラップ部3の外層部除去部分(フィルム貼り合せエリア)29に補強フィルムを貼り合わせる前の状態を示す。同図において、製品シート1のスクラップ部3の右上隅部と左下隅部に位置合わせ用ターゲット穴30、30を穿設すると共に、貼り合せ用の補強フィルムシート31は、図51に示すように、製品シート1の寸法形状と略同一の寸法形状に設定して作製する。また、補強フィルムシート31の右上隅部と左下隅部には、前記製品シート1側のターゲット穴30、30と同一寸法の位置合わせ用のターゲット穴32,32を穿設し、補強フィルム31側のターゲット穴32,32とスクラップ部3側のターゲット穴30,30の位置が互いに対応するように形成する。

【0080】

図52に示すように、上記補強フィルムシート31の貼り合せ部分は、補強フィルム33の下面に接着剤層34を介してリリースフィルム35が貼られていると共に、該リリースフィルム35におけるフィルム貼り合わせ領域には、外層部除去部分(フィルム貼り合せエリア)29よりも若干小さい形状のハーフカット部36が形成されている。

【0081】

そして、フィルム貼り合わせ工程の前には、図53に示すように、リリースフィルム35をハーフカット部36に沿って剥離除去して、ハーフカット部36の形状と対応する領域の接着剤層34を露出させる。依って、補強フィルムシート31におけるスクラップ部3側の外層部除去部分29,29と対応する部分には、外層部除去部分29,29よりも小さい接着剤層露出部37が形成される。

【0082】

良品ピース差し替え後、スクラップ部3の外層部除去部分29に補強フィルム33を実際に貼るときは、前記リリースフィルム35のハーフカット後に、製品シート1上に補強フィルムシート31を載置し、図50及び図51に示したように、補強フィルムシート31側のターゲット穴32,32とスクラップ部3側のターゲット穴30,30を合致させて位置合わせを行う。この場合、補強フィルム33の接着剤層露出部37は外層部除去部分29よりも小さく、且つ、ジョイント部4を除く箇所に対向するように設定する。この後、架台(図示せず)で製品シート1を支持したまま、製品シート1表面に補強フィルム33を押圧して接着する(図55(a))。

【0083】

そして、補強フィルム33に設けたハーフカット部38に沿って切断することで(図55(b))、差し替え接合部39周辺を包含するように、補強フィルム33の貼り合せ領域を製品シート1に残存させると共に、補強フィルム33の貼り合せ領域以外を製品シート1から剥離除去する(図55(c))。

【0084】

これにより、補強フィルム33の差し替え接合部39周辺に対応する所要の形状部分のみがスクラップ部3表面に接着したまま残存する。この後、製品シート1上の残存した補強フィルム33を圧着して加熱キュアすることで、補強フィルム33の表面が平坦化してスクラップ部3の差し替え接合部39周辺を補強固定する(図55(d))。以上の工程により、幅狭になったススクラップ部3の微小な差し替え個所であっても、補強フィルム33を簡便かつ効率良く貼り合わせることができる。

【0085】

叙上の如く本発明によると、製品シート1の不良ピース除去個所に良品ピース2Aが強固に取り付けられるので、輸送中や部品実装時に、良品ピース2Aの差し替え部分が脱落する恐れがない。又、ピース固定用の接着剤が不要になるので、接着剤の凝固に伴う寸法変化や接着剤の流出等が解消する。更に、良品ピース2Aは、先細り形状の凹部13と凸部18の嵌着方式により、所定の差し替え位置に精度良く固定でき、以て、回路基板の生産性が向上すると共に、高密度部品実装に容易に対応することができる。

【0086】

本発明は、補強フィルム15に代えて、図56に示すように熱硬化樹脂49を用いてピース差し替え部を固定してもよい。この熱硬化樹脂49又は補強フィルム15は、製品シート1の内層部に形成された中空部の厚みよりも厚いので、差し替え後、ジョイント部4を含むケーブル部16などの製品部が落ち込んでも、補強フィルム15又は熱硬化樹脂49の接着固定力により十分対応可能である。また、熱硬化樹脂で固定する場合、嵌着部の間隙に樹脂が入り込む可能性があるが、図示のように傾斜(又は段差)の部分で樹脂の流動が抑制されるので、当該樹脂が下面側まで流出するおそれはない。

【0087】

尚、図57に示すように、接合差し替え部43と外層部44の間に中空部45を有する場合は、当該中空部45に接着剤層46を介在させて強度向上を図ることとする。又、図58に示すように、中空ケーブル50の場合は、ハートカットする箇所の内層コア51は中空でないことが好ましい。この場合は中空部に接着剤層52を介挿することとする。このように、中空部に接着剤層46,52を介挿すれば、良品ピース2Aの固定強度が更に増大する。

【0088】

本発明に係る補強フィルム又は熱硬化樹脂は外層部(外層材及びソルダーレジスト層を含む)の厚みよりも薄いので、補強フィルム又は熱硬化樹脂が外層部の表面から突出することが無い。従って、部品実装時などに良品ピース2Aが傾斜したり、或いは、製品搬送時に回路基板が他の物品等に引っ掛かる虞がない。

【0089】

良品ピース2A側の凸部18は、スクラップ部3側の凹部13の打ち抜き断面形状に対応する傾斜形(又は連続的な段差状の傾斜形を含む。)を有する。依って、良品ピース2Aの差し替え時、良品ピース2A側の凸部18とスクラップ部3の凹部13は、互いに所定位置にて面接触して係合連結される。それゆえ、スクラップ部3側に対する良品ピース2Aの位置決め固定力が高まり、スクラップ部3の傾斜形による良品ピース2Aに対する支持安定性が向上する。

【0090】

外層部除去部分17の打ち抜き工程は、ダイス21に対して水平方向(製品シート1の平面方向)に所定のクリアランスC、例えば、製品シート1の厚みの10%〜30%のクリアランスCが生ずるように配設したパンチ20を用いる。このことにより、良品ピース2A側の凸部18及びスクラップ部3側の凹部13の打ち抜き断面形状は、互いに面接触して突き合う傾斜形を有するように裁断される。したがって、打ち抜き裁断部に所望の傾斜形を加工するための特別な装置を別途設置する必要がない。

【0091】

製品シート1に対する補強フィルム15の位置合わせは、補強フィルム15側と製品シート1のスクラップ部3側に夫々設けた位置合わせ用のターゲット穴30,32を互いに合致させて行う。このため、補強フィルム15の貼り合せ個所が狭い場合でも、双方のターゲット穴30,32を合致させるのみで、製品シート1に対する補強フィルム15の貼り合わせを容易に実施できる。その結果、CCDカメラ等を用いた画像位置決め方式に比べて安価であり、しかも、工数が少なく、補強フィルムの高精度な位置合わせを簡便に行える。

【0092】

本発明はこれらの実施例に限定されるものではなく、本発明の精神を逸脱しない限り種々の改変をなすことができ、そして、本発明が該改変されたものにも及ぶことは当然である。

【産業上の利用可能性】

【0093】

本発明は、ユニット配線板の用途、構造などの種類にかかわらず、各種の回路基板に有効に利用することが可能である。

【符号の説明】

【0094】

1 回路基板の製品シート

2 ユニット配線板

2A 良品ユニット配線板(良品ピース)

2B 不良ユニット配線板(不良ピース)

3 スクラップ部

4 ジョイント部

5 部品実装部(製品部)

6 内層材

61 内層絶縁ベース

62 絶縁層(カバーフィルム)

63 回路配線層

7,8 外層材

9,10,26 接着剤層

71,81 外層絶縁ベース

72,82 回路配線層

11,12 ソルダーレジスト層

13 スクラップ打ち抜き凹部

14 内層ケーブル回路配線

15,33 補強フィルム

16 ケーブル部(製品部)

17 外層部除去部分

18 スクラップ打ち抜き凸部

20 パンチ

21 ダイス

22,25,27 中空部

23,24 片面フレキシブル基板部

29 外層部除去部分(フィルム貼り合せエリア)

31 補強フィルムシート

30,32 ターゲット穴

36,38 ハーフカット部

37 接着剤層露出部

39 差し替え接合部

S 打ち抜き箇所

【技術分野】

【0001】

本発明は、製品シートにユニット配線板が面付けされた回路基板のユニット配線板差し替え方法及び回路基板に関するものであり、特に、製品シート内に存在する不良ユニット配線板を良品ユニット配線板に差し替えて該製品シートを良品化させる、回路基板のユニット配線板差し替え方法及び回路基板の製品シートに関するものである。

【背景技術】

【0002】

従来、複数のユニット配線板で構成される回路基板の中に、不良ユニット配線板が存在する場合に対処する技術が種々報告されている。例えば、同一の製品シートに複数のユニット配線板が面付けされている回路基板の中に、不良ユニット配線板が存在しているとき、自動で部品実装を行う場合は、不良ユニット配線板には高価な部品を搭載しないように不良表示を行い、画像認識装置等によって不良ユニット配線板を読み取り、その不良ユニット配線板の箇所をとばして、良品ユニット配線板のみに部品実装を行う技術が開示されている(特許文献1参照)。

【0003】

しかし、不良ユニット配線板をとばして部品実装を行うことは、実装作業の生産性を悪くする要因となり、又、部品実装装置に高価な画像認識装置等を設置させなければならず、設備コストが大幅にアップする要因にもなる。従って、同一の製品シートに複数のユニット配線板が面付けされている回路基板の中に、不良ユニット配線板が所定数以上存在しているときは、その製品シート全体を用いることなく廃棄することが行われている。

【0004】

特に、不良ユニット配線板を識別する機構を装備しない安価な部品実装装置を用いて部品実装する際、製品シートに1個でも不良ユニット配線板が存在する場合は、該製品シートを廃棄し、全数が良品ユニット配線板である製品シートのみについて部品実装が行われる。しかし、この方法では、製品シートに不良ユニット配線板が1個でも存在すればその製品シート全体、即ち、良品ユニット配線板を多数含む製品シート全体を廃棄しなければならず、配線板生産のコストアップに繋がる要因となる。

【0005】

又、ユニット配線板が連続的に配列された製品シートから不良ユニット配線板を差し替えて、製品シートを良品化する技術も開示されている(特許文献2参照)。これによれば、製品シート上に連続して回路パターン部が配列された回路基板において、位置決め手段、基板固定手段及び接着手段を用いることにより、不良な回路パターン部を除去して正常な回路パターン部が印刷された他のユニット配線板を接合固定できる。

【0006】

更に、複数のユニット配線板が一列に配列された回路基板から、不良なユニット配線板を差し替える技術も開示されている(特許文献3参照)。これによれば、差し替えたユニット配線板を回路基板の所定の位置に嵌合させたり、又は、嵌め込んだユニット配線板の側端部の空隙に接着剤を充填して固定する必要がある。

【0007】

一方、回路基板のフレームやスクラップ部から不良ユニット配線板を切り抜いた後、該切り抜き個所に良品ユニット配線板を嵌め込んでブリッジで結合させる技術も開示されている(特許文献4参照)。また、複数のユニット配線板を着脱可能な分離型ブリッジで製品シート枠に取り付け、その中から不良ユニット配線板のみを取り外して良品ユニット配線板と差し替えることによって、今まで廃棄していた良品ユニット配線板を活用する技術も開示されている(特許文献5参照)。更に、良品ユニット配線板に付け替えた後の結合をブリッジ部で接着剤により行う方法も開示されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−191668号公報

【特許文献2】特開2000−252605号公報

【特許文献3】特開平10−247656号公報

【特許文献4】特開平1−48489号公報

【特許文献5】特開2001−203482号公報

【特許文献6】特開2005−38953号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記先行技術は、何れもユニット配線板の側端壁で結合させるもの、或いは、フレームに嵌合させるように嵌め込むものである。そのため、例えば特許文献2,3記載の技術では、差し替えたユニット配線板の側端部から、接着剤が流れ出て他の製品と固着してしまう不具合や、接着剤の凝固時に寸法変化が生じる不具合がある。又、例えば特許文献4記載の技術では、輸送中や部品実装時に、ユニット配線板を嵌め合わせた部分が脱落する不具合がある。

【0010】

また、近年の部品実装の高密度化から位置精度が厳しくなりつつあるため、製品シート内に存在する不良ユニット配線板と良品ユニット配線板とを差し替える場合には、微細な位置精度をクリアするような差し替え技術が必要である。

【0011】

そこで、製品シート上における不良ピース除去箇所に良品ピースを強固かつ位置精度良く取り付けて、製品シートを簡便・迅速に良品化するために解決すべき技術的課題が生じてくるのであり、本発明はこの課題を解決することを目的とする。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するために提案されたものであり、請求項1記載の発明は、内層部及び外層部を有する多層構造の製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造する工程と、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、打ち抜き後に前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことを特徴とする回路基板のユニット配線板差し替え方法を提供する。

【0013】

この方法によれば、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。

【0014】

次に、良品ユニット配線板側の凸部をスクラップ部の厚み方向から先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の外層部除去部分を補強フィルム又は熱硬化樹脂で固定する。これにより、不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【0015】

請求項2記載の発明は、上記補強フィルム又は熱硬化樹脂の厚みは上記外層部の厚みよりも薄く形成することを特徴とする請求項1記載の回路基板のユニット配線板差し替え方法を提供する。

【0016】

この方法によれば、補強フィルム又は熱硬化樹脂は外層部(外層材及びソルダーレジスト層を含む)の厚みよりも薄いので、補強フィルム又は熱硬化樹脂が前記外層部の表面から突出することが無い。

【0017】

請求項3記載の発明は、上記凸部及び上凹部の打ち抜き断面形状は互いに対応する傾斜形に形成することを特徴とする請求項1又は2記載の回路基板のユニット配線板差し替え方法を提供する。

【0018】

この方法によれば、良品ユニット配線板側の凸部の断面形状は、スクラップ部側の凹部の打ち抜き断面形状に対応する傾斜形(又は段差状の傾斜形を含む)を有する。依って、良品ユニット配線板の差し替え時、良品ユニット配線板側の凸部とスクラップ部の凹部は互いに係合して接合し、固定強度を増大することができる。

【0019】

請求項4記載の発明は、上記外層部除去部分の打ち抜きは、上記製品シートを支持するダイスと、該ダイスに対して水平方向に変位して配置されたパンチを用いて、該打ち抜き部にダレが発生するように加工することを特徴とする請求項3記載の回路基板のユニット配線板差し替え方法を提供する。

【0020】

この方法によれば、外層部除去部分の打ち抜きは、ダイスに対して水平方向(製品シートの面方向)に所定のクリアランス、例えば、製品シートの厚みの10%〜30%のクリアランスが生ずるように配設したパンチを用いる。これにより、良品ユニット配線板側の凸部及びスクラップ部側の凹部の打ち抜き断面形状は、互いに嵌合な傾斜形を有するように加工される。

【0021】

請求項5記載の発明は、上記製品シートに対する上記補強フィルムの位置合わせは、該補強フィルム側に設けたターゲット穴と上記スクラップ部側に設けたターゲット穴とを合致させて行うことを特徴とする請求項1乃至4の何れかに記載の回路基板のユニット配線板差し替え方法を提供する。

【0022】

この方法によれば、該補強フィルム側と製品シートのスクラップ部側に夫々設けた位置合わせ用のターゲット穴を合致させることにより、製品シートに対する補強フィルムの位置合わせが自動的に行われる。よって、補強フィルムの貼り合せ個所が狭い場合でも、双方のターゲット穴を合致させるのみで、製品シートに対する補強フィルムの位置合わせを容易に実施できる。

【0023】

請求項6記載の発明は、内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去した製品シートにおいて、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成し、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去し、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用い、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させ、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定して成ることを特徴とする回路基板の製品シートを提供する。

【0024】

この構成によれば、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、前記ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。次に、良品ユニット配線板側の先細り形状の凸部をスクラップ部の厚み方向から前記先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の両面及び/又は片面を補強フィルム又は熱硬化樹脂で固定する。これにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【発明の効果】

【0025】

請求項1記載の発明は、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固に取り付けられるので、輸送中や部品実装時に、ユニット配線板を差し替え部分が脱落する恐れがない。更に、良品ユニット配線板は、先細り形状の凹部と凸部の嵌着方式により所定の差し替え位置に精度良く固定でき、以て、回路基板の生産性が向上すると共に、高密度実装に容易に対応することができる。

【0026】

請求項2記載の発明は、補強フィルム又は熱硬化樹脂がユニット配線板の表面から突出することが無いので、請求項1記載の発明の効果に加えて、部品実装時などにユニット配線板が傾斜したり、或いは、製品搬送時に回路基板が他の物品に引っ掛かる虞がない。

【0027】

請求項3記載の発明は、良品ユニット配線板側の凸部とスクラップ部の凹部は、互いに所定位置にて突き合わせた状態で嵌着連結されるので、請求項1又は2記載の発明の効果に加えて、スクラップ部側に対する良品ユニット配線板の位置決め固定力が高まり、スクラップ部の傾斜形(又は段差形)による良品ユニット配線板に対する支持安定性が向上する。又、熱硬化樹脂で固定する場合、嵌着部の間隙に樹脂が入り込んだとしても、傾斜(又は段差)の部分で前記樹脂の流動が抑制され、該樹脂が流出することを防止できる。

【0028】

請求項4記載の発明は、良品ユニット配線板側の凸部及びスクラップ部側の凹部の打ち抜き断面形状は、互いに嵌着連結可能な傾斜形又は段差形を有するように裁断されるので、請求項3記載の発明の効果に加えて、打ち抜き裁断部に所望の傾斜形(段差状の傾斜形を含む。)を加工するための特別な装置を別途設置する必要がないという優れた効果がある。

【0029】

請求項5記載の発明は、補強フィルムの貼り合せ個所が狭い場合でも、ターゲット穴を合致させるのみで、製品シートに対する補強フィルムの位置合わせを高精度に行えるので、請求項1乃至4の何れかに記載の発明の効果に加えて、CCDカメラ等を用いた画像位置決め方式に比べて安価であり、しかも、工数が少なく、補強フィルムの高精度な位置合わせを簡便に行えるという特有の効果がある。

【0030】

請求項6記載の発明は、製品シート内に不良ユニット配線板が存在する場合は、スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する。この打ち抜き後に、前記ジョイント部を含む不良ユニット配線板を製品シートから分離除去する。そして、スクラップ部側の先細り形状の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を不良ユニット配線板除去個所に配置する。

【0031】

次に、良品ユニット配線板側の先細り形状の凸部をスクラップ部の厚み方向から前記先細り形状の凹部に嵌着して連結させる。この後、良品ユニット配線板側の凸部とスクラップ部側の凹部との嵌着連結部の両面及び/又は片面を補強フィルム又は熱硬化樹脂で固定する。これにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固かつ高精度に固定連結される。

【0032】

それにより、製品シートの不良ユニット配線板除去個所に良品ユニット配線板が強固に取り付けられるので、輸送中や部品実装時に、ユニット配線板を差し替え部分が脱落する恐れがない。更に、良品ユニット配線板は、先細り形状の凹部と凸部の嵌着方式により所定の差し替え位置に精度良く固定でき、以て、全て良品ユニット配線板からなる回路基板の製品シートの生産性が向上すると共に、高密度部品実装に容易に対応することができる。

【図面の簡単な説明】

【0033】

【図1】本発明に適用される回路基板の製品シートを説明する平面図。

【図2】図1のA−A断面図。

【図3】図1のB−B断面図。

【図4】図1のC−C断面図。

【図5】図1のD−D断面図。

【図6】図1のA1部の初期状態を説明する上面図。

【図7】図6のA−A断面図。

【図8】図1のA1部分の不良ピース除去前の状態を説明する上面図。

【図9】図8のA−A断面図。

【図10】図1のA1部の不良ピース除去時の状態を説明する上面図。

【図11】図10のA−A断面図。

【図12】図1のA1部の良品ピース取付時の状態を説明する上面図。

【図13】図12のA−A断面図。

【図14】図1のA1部の良品ピース取付後の状態を説明する上面図。

【図15】図14のA−A断面図。

【図16】本発明の実施例1に係るスクラップ部の打ち抜き形状例を説明する図であり、(a)は四角形、(b)は円又は楕円形、(c)は十字形、(d)はY形の形状例を夫々示す上面図。

【図17】本発明の実施例1の応用例1に係る部品実装部を説明する上面図。

【図18】図17のA−A断面図。

【図19】図17の初期状態を説明する上面図。

【図20】図19のA−A断面図。

【図21】図17の不良ピースの差し替え後の状態を説明する上面図。

【図22】図17のA−A断面図。

【図23】本発明の実施例1の応用例2に係る部品実装部を説明する上面図。

【図24】図23のA−A断面図。

【図25】図23の不良ピースの打ち抜き時の状態を説明する上面図。

【図26】図23の不良ピースの打ち抜き後の状態を説明する図で、(a)は打ち抜いた状態、(b)は差し替え時を夫々示す上面図。

【図27】図23の良品ピースの差し替え後の状態を説明する上面図。

【図28】本発明に係る打ち抜き箇所のダレ発生及び段差の形成を説明する図で、(a)はダレの発生前、(b)はダレの発生後、(c)は打ち抜き箇所の段差の形成中、(d)は打ち抜き箇所の段差の形成後を夫々説明する断面図。

【図29】図1のB1部の初期状態を説明する上面図。

【図30】図29のB−B断面図。

【図31】図29のB1部の不良ピース除去前の状態を説明する上面図。

【図32】図31のB−B断面図。

【図33】図31の不良ピース除去時の状態を説明する上面図。

【図34】図33のB−B断面図。

【図35】図29の良品ピースの取り付け工程の状態を説明する上面図。

【図36】図29のB−B断面図で、(a)は良品ピースの取り付け前、(b)は良品ピースの取り付け状態を示す図。

【図37】図29の良品ピースの取り付け固定後の状態を説明する上面図。

【図38】図37のB−B断面図。

【図39】図38の補強フィルムの固定効果を説明する断面図。

【図40】図1のB1部の応用例の初期状態を説明する上面図。

【図41】図40のB−B断面図。

【図42】図40のB1部の不良ピース除去前の状態を説明する上面図。

【図43】図42のB−B断面図。

【図44】図40の不良ピース除去時の状態を説明する上面図。

【図45】図44のB−B断面図。

【図46】図40の良品ピースの取り付け前の状態を説明する上面図。

【図47】図46のB−B断面図。

【図48】図40の良品ピースの取り付け後の状態を説明する上面図。

【図49】図48のB−B断面図。

【図50】本発明に係る補強フィルムの貼り合せ前の状態を説明する製品シートの平面図。

【図51】本発明に係る補強フィルムシートの貼り合せ前の状態を説明する平面図。

【図52】本発明に係る補強フィルムのハーフカット前の状態を説明する断面図。

【図53】図52の補強フィルムのハーフカット後の状態を説明する断面図。

【図54】図50の補強フィルムの位置合わせの状態を説明するE−E断面図。

【図55】図50の補強フィルムの貼り合せ工程を説明する断面図で、(a)は押圧時、(b)はハートカット時、(c)は不要な接着部分の除去時、(d)は押圧・加熱キュア時をそれぞれ示す図。

【図56】本発明に係る差し替えピース固定手段として熱硬化樹脂を用いた態様例を説明する断面図。

【図57】本発明に係る回路基板の中空部に接着剤層を介挿する態様例を説明する断面図。

【図58】本発明に係る回路基板のケーブル中空部に接着剤層を介挿する態様例を説明する断面図。

【発明を実施するための形態】

【0034】

本発明は、製品シートの不良ユニット配線板除去個所に良品ユニット配線板を簡便かつ位置精度良く強固に取り付けて、製品シートを効率良く良品化するという目的を達成するために、内層部及び外層部を有する多層構造の製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造し、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、打ち抜き後に前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、該連結部の両面及び/又は片面の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことによって実現した。

【実施例1】

【0035】

以下、本発明の好適な実施例を図面に基づいて説明する。図1は、本実施例に係る積層基板としての回路基板の製品シート1を示す平面図である。製品シート1は、製品形成部である多層構造のユニット配線板2と、該ユニット配線板2の外周に設けた枠状のスクラップ部3と、該スクラップ部3とユニット配線板2の各辺部の複数個所を接続する複数のジョイント部4,4…とから成る。前記ユニット配線板2上に相対峙して設けた部品実装部5,5上には、インサートマシン等により電子部品等が自動実装されるようになっている。

【0036】

ユニット配線板2の製品外形は、具体的には、製品シート1のジョイント部4,4…を除く製品外形予定個所を打抜き加工して形成されている。このとき生じた打ち抜き箇所Sを境界領域として、その内側にユニット配線板2、その外側にスクラップ部3が夫々配設されている。

【0037】

図示例では、製品シート1上には縦長形状のユニット配線板2が面付けされ、ユニット配線板2に設けた2つの部品実装部5,5同士は、2層構造のケーブル部16によって接続されている。尚、ユニット配線板2の平面形状は縦長形状に限定されるものではなく、矩形、L字状、略U字状、帯状等の任意の形状に形成することができる。また、図示例では、ユニット配線板2が1つしか図示されていないが、実際には製品シート1上に複数のユニット配線板2が配置されている。尚、図1において、スクラップ部3は破線格子模様、ジョイント部4とケーブル部16は点模様、下側の部品実装部5は破線菱形模様で夫々表示している。

【0038】

次に、上記製品シート1におけるJA,JB,C,Dの各部分について説明する。A1部を含むJA部分は、スクラップ部3とユニット配線板2の部品実装部5とを接続するジョイント部4及びその周辺部分である。図2に示すように、JA部分は内層材6と、内層材6の上下両面に設けた外層材7,8と、当該外層材7,8と内層材6を接着する接着剤層9,10と、外層材7,8を被覆するソルダーレジスト層11,12とから成る。内層材6は内層絶縁ベース61と、この内層絶縁ベース61の上下両面に設けた絶縁層(カバーフィルム)62と、この絶縁層62の内面に配設した回路配線層63とから成る。

【0039】

外層材7は、絶縁層62に接着された外層絶縁ベース71と、この外層絶縁ベース71の外面に配設した回路配線層72とから成る。また、外層材8も上記同様に外層絶縁ベース81と回路配線層82とから成る。

【0040】

ジョイント部4とその周辺のスクラップ部3の上面側については、外層材7(外層絶縁ベース71,回路配線層72)、接着剤層9及びソルダーレジスト層11が予め除去されている。一方、ジョイント部4とその周辺のスクラップ部3の下面側については、ジョイント部4に対応する外層材8(外層絶縁ベース81、回路配線層82)は予め除去されているが、スクラップ部3に対応する部分は除去されていない。尚、図2において、絶縁層62は点模様、回路配線層72,82は網掛け模様、ソルダーレジスト層11,12は破線格子模様で夫々表示している。

B1部を含むJB部分は、2層構造のケーブル部16と4層構造のスクラップ部3を接続するジョイント部4及びその周辺部分である。図3に示すように、ケーブル部16の内部には内層ケーブル回路配線14が配設されている。又、JB部分におけるジョイント部4とその周辺のスクラップ部3についても、外層材7(外層絶縁ベース71、回路配線層72)、接着剤層9とソルダーレジスト層11が予め除去されている。又、下側の接着剤層10については、外層材7を除去した外層部除去部分17と対応する部分が予め除去されている。

【0041】

C部分は、スクラップ部3と接続されていないケーブル部16の箇所であり、図4に示すように、ケーブル部16とスクラップ部3は打ち抜き箇所Sにより隔離されている。又、D部分は、スクラップ部3と接続されていないユニット配線板2の部品実装部6の箇所を示し、図5に示すように、部品実装部6とスクラップ部3は打ち抜き箇所(打ち抜き空洞部)Sにより隔離されている。

【0042】

上記回路基板において、ユニット配線板2が良品ユニット配線板(以下、「良品ピース」という。)2Aである場合は、ピース差し替えなしでそのまま製品として出荷される。一方、ユニット配線板2が不良ユニット配線板(以下、「不良ピース」という。)2Bである場合は、製品シート1上のユニット配線板2を全て良品化させるべく、製品シート1から不良ピース2Bを分離除去して、その代わりに之と同一形状の良品ピース2Aに差し替えられる。尚、回路基板の製品シート1の形状は一般に長方形であるが、特に限定されず、任意の形状のものでも適用可能である。

【0043】

以下、本実施例のユニット配線板差替え方法について詳述する。図6は、製品シート1のA1部の初期状態を拡大して示す上面図、図7はその断面図である。前述の如く、スクラップ部3上面におけるジョイント部4周辺においては、前記外層材7とソルダーレジスト層11が予め除去されている。図示例のように、外層部除去部分17は平面視で縦長の矩形であり、ジョイント部4と対応する箇所に形成されている。

【0044】

そして、ユニット配線板2が不良ピース2Bである場合は、図8及び図9に示すスクラップ部3の外層部除去部分17内におけるスクラップ打ち抜き凹部13の形状に沿って、上記内層材6、外層材8及び接着剤層10を金型で打ち抜く。このことにより、図10及び図11に示すように、スクラップ部3に接続されていた不良ピース2Bを、ジョイント部4と一体に取り外して製品シート1から切断分離する。即ち、ジョイント部4は不良ピース2B側に結合したまま、不良ピース2Bと共に製品シート1から取り外される。

【0045】

不良ピースの除去後、予め作製されたジョイント部4を含む良品ピース2Aに差し替える。この良品ピース2Aとしては、不良ピース2Bと同一寸法形状のものを用いる。そして、良品ピース2Aを製品シート1の不良ピース除去個所跡の上側に配置する。この場合、図12及び図13(a))に示すように、製品シート1の不良ピース除去個所跡のスクラップ打ち抜き凹部13に対して、良品ピース2Aのジョイント部4側に形成されたスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。

【0046】

次いで、良品ピース2Aを製品シート1の下面側に下降させることで、ジョイント部4側のスクラップ打ち抜き凸部18がスクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結される。これにより、図13(b)に示すように、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0047】

良品ピースの差し替え後、図14及び図15に示すように、当該スクラップ部3における差替え箇所(連結個所)の内層材6上面に補強フィルム15を貼り付ける。これにより、スクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材8(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用する。このようにすると、補強フィルム15が外層材7上面から突出しない構造、即ち、良品ピース2A表面に凸部が生じないので、部品の実装時や搬送時に、良品ピース2Aが他の周辺部品に引っ掛かったり、良品ピース2Aが傾斜するおそれがない。

【0048】

上記図示例においては、金型の加工によるスクラップ打ち抜き凹部13の形状は先細り形状、即ち、スクラップ部3からジョイント部4側に向かって、打ち抜き開口端部が連続して又は段階的に幅狭になる形状であれば良い。図10では、スクラップ打ち抜き凹部13の形状は平面視台形を例示したが、先細り形状であれば台形以外に、例えば図16(a)〜(d)に例示するように、開口端側が幅狭部分を有する四角形又は円や楕円形、十字形、Y字形などの先細り形状も採択しうる。

【0049】

図17及び図18は、片面フィルム貼り方式において起こりうる、上記フィルムを貼っていない製品シート1の下面側へ良品ピース2Aが位置ずれを起こすときの状態を例示する。かかる事態になると、部品の実装時や搬送時に、良品ピース2Aが他の周辺部品に引っ掛かったり、良品ピース2Aが傾斜するおそれがある。

【0050】

そこで、上記問題を解決するため、本発明に係る補強フィルムは、製品シートの上下両面に貼ることもできる。次に、この方法の応用例1について説明する。図19及び図20に示すように、予めスクラップ部3の上下両面おけるジョイント部4周辺の外層材7,8(外層絶縁ベース71,81、回路配線層72,83)とソルダーレジスト層11,82を除去しておく。そして、前記同様に、スクラップ部3の外層部除去部分17内を打ち抜いて、不良ピース2Bを分離除去した後、不良ピース除去個所跡に良品ピース2Aを差し替える。差替え後、図21および図22に示すように、内層材6の上下両面に補強フィルム15、15を貼り付ける。これにより、スクラップ部3に対する良品ピース2Aの固定強度が格段に増大する。

【0051】

この場合も、補強フィルム15,15として、外層材7、8(外層絶縁ベース71,81、回路配線層72,82)とソルダーレジスト層11の厚さよりも薄い材料のものを使用することで、補強フィルム15,15が外層材7,8上面から突出しない構造となる。それゆえ、部品の実装時や搬送時に、製品シート1の上下両面に他の周辺部品などが存在していても、他の周辺部品に良品ピース2Aが引っ掛かったり、良品ピース2Aが傾斜又は位置ずれを起こす虞がない。

【0052】

差し替えた良品ピースの位置ずれを防止する別の応用例2として、前記スクラップ打ち抜き凹部13及びスクラップ打ち抜き凸部18の断面を傾斜面に形成する方法がある。すなわち、補強フィルム15が貼られているスクラップ部3の上面側から、補強フィルム15が貼られていないスクラップ部3の下面側にいくに従って、スクラップ打ち抜き凹部13の平面視の面積が、次第に小さくなるような断面形状に形成することができる。これにより、補強フィルム15を貼っていない側に良品ピース2Aが位置ずれしようとしても、この位置ずれは、前記傾斜面による支持力により規制されるので、良品ピース2Aの位置ずれが未然に抑止される。

【0053】

以下、この方法について図23乃至図28を参照しながら説明する。尚、この方法の特徴は、上記スクラップ打ち抜き断面を傾斜形に形成する点にあるので、主に、この打ち抜き工程について詳細に説明して、他の工程の説明については省略するものとする。

【0054】

図23は、多層品である製品シート1の上記A1部の初期状態を示す上面図、図24はその断面図である。スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11と接着剤層9は予め除去され、この外層部除去部分17は平面視矩形に形成されている。

【0055】

そして、ユニット配線板2が不良ピース2Bである場合は、スクラップ部3の外層部除去部分17内における内層材6と接着剤層10と外層材8を金型で打ち抜いて切断することで、製品シート1から不良ピース2Bをジョイント部4とともに分離除去する。一方、差し替え用の良品ピース2Aについても、上記と同一種類の製品シート1を用いて作製する。すなわち、スクラップ部3の外層部除去部分17内の所定箇所を打ち抜いて切断することで、ジョイント部4を含む良品ピース2Aを製品シート1から切断分離して作製しておく。

【0056】

この打ち抜き加工では、図25に例示するように、ダイス21上に製品シート1を載置固定すると共に、製品シート1の上面側の所定位置にパンチ20をセットする。この場合製品シート1は、スクラップ部3の外層部除去部分17がダイス21側(下側)に位置するようにセットする。また、パンチ20はダイス21に対して、ユニット配線板2側に所要寸法だけ変位するように配置させる。

【0057】

即ち、水平方向においてダイス21とパンチ20の間に広めのクリアランスCが生ずるようにする。このクリアランスCは、製品シート1の打ち抜き部にダレを発生させるためのものであり、製品シート1の板厚に対し10%〜30%が好ましい。この数値限定の理由は、10%未満だと所要のダレが発生しない一方、30%を超えると過大なダレが発生するからである。

【0058】

然る後、パンチ20をダイス21側に下降させて製品シート1を打ち抜くと、前記クリアランスCの設定により、図26(a)に例示するように、製品シート1の打ち抜き断面に対してダレが意図的に形成される。その結果、スクラップ打ち抜き凹部13及びスクラップ打ち抜き凸部18の裁断面が鉛直方向に対して傾斜し、しかも、両者の裁断面の傾斜度は、互いに係合可能な平行面を有するように打ち抜かれる。

【0059】

そして、良品ピースの差し替え時は、図26(b)に示すように、製品シート1のスクラップ部3側と良品ピース2Aを表裏180度反転してセットする。これにより、製品シート1のスクラップ打ち抜き凹部13側の裁断傾斜面は上向き状態となり、かつ、良品ピース2Aのスクラップ打ち抜き凸部18側の裁断傾斜面は下向き状態となり、双方の裁断傾斜面が互いに平行に対向してセットされる。

【0060】

従って、差し替え後のピース固定において、製品シート1のスクラップ打ち抜き凹部13、良品ピース2Aのスクラップ打ち抜き凸部18を嵌合連結すると、スクラップ打ち抜き凹部13側の裁断傾斜面とスクラップ打ち抜き凸部18側の裁断傾斜面を互いに突き合せることにより、両者の位置決め固定が自動的になされて接合される。この場合、製品シート1の外層部除去部分17は、図27に示すように、接合部表面が面一状態になる。

【0061】

次に、スクラップ部3における外層部除去部分17の表面(内層材6上面)に補強フィルム15を貼り付ける。これにより、外層部除去部分17の表面は補強フィルム15で固定され、且つ、外層部除去部分17の反対側は、スクラップ打ち抜き凹部13側の裁断傾斜面とスクラップ打ち抜き凸部18側の裁断傾斜面との突き合わせにより固定される。その結果、スクラップ部3に対する良品ピース2Aの固定強度が著しく増大する。

【0062】

上記パンチ20とダイス21による打ち抜き加工では、実際は製品シート1の材料の硬さなどの条件により、剪断面が各層毎に微小な段差を有する形状(段差状)に打ち抜かれる。この発生メカニズムを図28に基づいて説明する。まず、スクラップ部3の上面については、パンチ20が外層材7表面に当接して下降を開始する際に、パンチ20の下面角部によってスクラップ部3上面に下向きの応力σが発生する。(図28(a))

そして、パンチ20の更なる下降に伴い、パンチ20からダイス21の角部に向かって斜め方向へ応力σが伝搬する(図28(b))。このとき、製品シート1は比較的硬い材料の各絶縁ベース71,81、61、ソルダーレジスト層11,12から剪断される(図28(c))。その結果、剪断後、製品シート1は全体として段差状傾斜形の裁断面を有して打ち抜かれる(図28(d))。

【0063】

次に、図29は、製品シート1の上記B1部の初期状態を示す上面図、図30はその断面図である。B1部は、スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71,回路配線層72)とソルダーレジスト層11が予め除去され、この外層部除去部分17は、ジョイント部4と対応する箇所に形成されている。また、外層部除去部分17に対応する外層材8側は、接着剤層10のみを除去しているため、外層材8と内層材6の間に中空部22が生じている。

【0064】

そして、ユニット配線板2が良品ピース2Aである場合はそのまま出荷されるが、不良ピース2Bの場合は、図31および図32に示すように、上記スクラップ部3の外層部除去部分17内における内層材6をハーフカットして、ジョイント部4を含む不良ピース2Bを分離する。この場合、ハーフカット部の形状は、平面視台形等の先細り形状に形成する。

【0065】

次に、図33及び図34に示すように、ジョイント部4を含む不良ピース2Bを製品シート1から引き上げて取り外した後、上記同様の方法で予め作製された図36(a)の良品ピース2A、即ち、ジョイント部4を含む不良ピース2Bと同一寸法形状の良品ピース2Aを用意し、之を製品シート1の不良ピース除去個所跡の上側に配置する。

【0066】

この場合、スクラップ部3側のスクラップ打ち抜き凹部13に対して、良品ピース2Aのスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。この状態で、良品ピース2Aを製品シート1の下面側に下降させることで、図35及び図36(b)に示すように、良品ピース2Aのスクラップ打ち抜き凸部18がスクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結させる。これにより、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0067】

良品ピース2Aの差し替え後、図37及び図38に示すように、当該スクラップ部3の差替え箇所における内層材6上面に補強フィルム15を貼り付ける。これにより、製品シート1側のスクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用するものとし、これにより、補強フィルム15,15が外層材7,8上面から突出しない構造となる。

【0068】

ここで、差し替え後のジョイント部4を含むケーブル部16が、図39に示すように、前記中空部22に落ち込むことがあり得るが、この場合は、内層材6(内層絶縁ベース61と絶縁層62)の厚みは接着剤層10の厚み(または中空部22の厚み)よりも厚いので、補強フィルム15の接着固定のみで前記ケーブル部16の落ち込みに十分対応できる。

【0069】

本発明の上記実施例では、両面フレキシブル基板部1枚から成るケーブル部を想定しているが、ケーブル部の屈曲性を向上させるために、片面フレキシブル基板部複数枚から成るケーブル部を採用する製品もあり、以下、この製品について本発明を適用した例について説明する。

【0070】

図40は、2枚の片面フレキシブル基板部23,24から成るケーブル部16における上記B1部の初期状態を示す上面図、図41はその断面図である。上記同様に、スクラップ部3上面におけるジョイント部4周辺の外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11は予め除去されている。また、外層材8と片面フレキシブル基板部24間の接着剤層10は、外層部除去部分17に対応する部分が除去されており、そのため、外層材8と片面フレキシブル基板部24の間に中空部25が生じている。

【0071】

又、2枚の片面フレキシブル基板部23,24同士を接着する接着剤層26は、ジョイント部4まで延長されているため、接着剤層26よりもケーブル部16側は、2枚の片面フレキシブル基板部23,24間に中空部27が生じている。

【0072】

そして、ユニット配線板2が良品ピース2Aである場合はそのまま出荷されるが、不良ピース2Bの場合は、図42および図43に示すように、上記スクラップ部3の外層部除去部分17内における片面フレキシブル基板部23,24をハーフカットして、ジョイント部4を含む不良ピース2Bを分離する。この場合、ハーフカット部の形状は平面視台形等の先細り形状に形成する。

【0073】

このあと、図44及び図43に示すように、ジョイント部4を含む不良ピース2Bを製品シート1から引き上げて取り外す。然る後、上記同様の方法により、予め作製された図47(a)の良品ピース2A、即ち、ジョイント部4を含む不良ピース2Bと同一寸法形状の良品ピース2Aを用意し、之を製品シート1の不良ピース除去個所跡の上側に配置する。この場合、スクラップ部3側のスクラップ打ち抜き凹部13に対して、良品ピース2Aのスクラップ打ち抜き凸部18が嵌合可能に対応するように配置する。

【0074】

この状態で、良品ピース2Aを製品シート1の下面側に下降させることで、図46及び図47(b)に示すように、良品ピース2Aのスクラップ打ち抜き凸部18が、スクラップ部3側のスクラップ打ち抜き凹部13に嵌合連結させる。これにより、製品シート1の不良ピース除去個所跡に良品ピース2Aが差し替えられる。

【0075】

良品ピース2Aの差し替え後、図48及び図49に示すように、当該スクラップ部3の差替え箇所における片面フレキシブル基板部23上面に補強フィルム15を貼り付ける。これにより、製品シート1側のスクラップ部3に対する良品ピース2Aの固定強度が増大する。この場合、補強フィルム15は、外層材7(外層絶縁ベース71、回路配線層72)とソルダーレジスト層11の厚さよりも薄い材料のものを使用することで、補強フィルム15が外層材7上面から突出しない構造となる。

【0076】

次に、微小な差し替え個所に補強フィルムを貼り合わせる方法について説明する。製品のレイアウト上、1つの製品シート内により多くの製品を配置する方式、所謂個取増し方式を採用した場合、その分だけ製品シートのスクラップ部の面積が小さくなる傾向があり、それに応じて、製品間のスクラップ部の幅寸法も当然狭くなる。

【0077】

このように幅狭になったススクラップ部の微小な差し替え個所においては、当該箇所の表面に補強フィルムを貼り合わせることが困難になりつつある。この微小な差し替え個所に補強フィルムを貼る方法としては、例えばプリント配線板上に部品実装する際に、部品搭載装置を利用する補強フィルムを貼る方法がある。

【0078】

しかし、部品搭載装置を利用した方法は、CCDカメラ等でユニット配線板(プリント配線板)のターゲットを読み取った後に、読み取り情報に基づき画像位置決めを行って部品等を吸着搬送する。このために、設備が高価になるうえに、多大な工数を要するという問題がある。そこで、本発明は、より簡単な方法で上記微小箇所に補強フィルムを貼り合せる方法を提示する。

【0079】

図50は、良品ピース差し替え後に、スクラップ部3の外層部除去部分(フィルム貼り合せエリア)29に補強フィルムを貼り合わせる前の状態を示す。同図において、製品シート1のスクラップ部3の右上隅部と左下隅部に位置合わせ用ターゲット穴30、30を穿設すると共に、貼り合せ用の補強フィルムシート31は、図51に示すように、製品シート1の寸法形状と略同一の寸法形状に設定して作製する。また、補強フィルムシート31の右上隅部と左下隅部には、前記製品シート1側のターゲット穴30、30と同一寸法の位置合わせ用のターゲット穴32,32を穿設し、補強フィルム31側のターゲット穴32,32とスクラップ部3側のターゲット穴30,30の位置が互いに対応するように形成する。

【0080】

図52に示すように、上記補強フィルムシート31の貼り合せ部分は、補強フィルム33の下面に接着剤層34を介してリリースフィルム35が貼られていると共に、該リリースフィルム35におけるフィルム貼り合わせ領域には、外層部除去部分(フィルム貼り合せエリア)29よりも若干小さい形状のハーフカット部36が形成されている。

【0081】

そして、フィルム貼り合わせ工程の前には、図53に示すように、リリースフィルム35をハーフカット部36に沿って剥離除去して、ハーフカット部36の形状と対応する領域の接着剤層34を露出させる。依って、補強フィルムシート31におけるスクラップ部3側の外層部除去部分29,29と対応する部分には、外層部除去部分29,29よりも小さい接着剤層露出部37が形成される。

【0082】

良品ピース差し替え後、スクラップ部3の外層部除去部分29に補強フィルム33を実際に貼るときは、前記リリースフィルム35のハーフカット後に、製品シート1上に補強フィルムシート31を載置し、図50及び図51に示したように、補強フィルムシート31側のターゲット穴32,32とスクラップ部3側のターゲット穴30,30を合致させて位置合わせを行う。この場合、補強フィルム33の接着剤層露出部37は外層部除去部分29よりも小さく、且つ、ジョイント部4を除く箇所に対向するように設定する。この後、架台(図示せず)で製品シート1を支持したまま、製品シート1表面に補強フィルム33を押圧して接着する(図55(a))。

【0083】

そして、補強フィルム33に設けたハーフカット部38に沿って切断することで(図55(b))、差し替え接合部39周辺を包含するように、補強フィルム33の貼り合せ領域を製品シート1に残存させると共に、補強フィルム33の貼り合せ領域以外を製品シート1から剥離除去する(図55(c))。

【0084】

これにより、補強フィルム33の差し替え接合部39周辺に対応する所要の形状部分のみがスクラップ部3表面に接着したまま残存する。この後、製品シート1上の残存した補強フィルム33を圧着して加熱キュアすることで、補強フィルム33の表面が平坦化してスクラップ部3の差し替え接合部39周辺を補強固定する(図55(d))。以上の工程により、幅狭になったススクラップ部3の微小な差し替え個所であっても、補強フィルム33を簡便かつ効率良く貼り合わせることができる。

【0085】

叙上の如く本発明によると、製品シート1の不良ピース除去個所に良品ピース2Aが強固に取り付けられるので、輸送中や部品実装時に、良品ピース2Aの差し替え部分が脱落する恐れがない。又、ピース固定用の接着剤が不要になるので、接着剤の凝固に伴う寸法変化や接着剤の流出等が解消する。更に、良品ピース2Aは、先細り形状の凹部13と凸部18の嵌着方式により、所定の差し替え位置に精度良く固定でき、以て、回路基板の生産性が向上すると共に、高密度部品実装に容易に対応することができる。

【0086】

本発明は、補強フィルム15に代えて、図56に示すように熱硬化樹脂49を用いてピース差し替え部を固定してもよい。この熱硬化樹脂49又は補強フィルム15は、製品シート1の内層部に形成された中空部の厚みよりも厚いので、差し替え後、ジョイント部4を含むケーブル部16などの製品部が落ち込んでも、補強フィルム15又は熱硬化樹脂49の接着固定力により十分対応可能である。また、熱硬化樹脂で固定する場合、嵌着部の間隙に樹脂が入り込む可能性があるが、図示のように傾斜(又は段差)の部分で樹脂の流動が抑制されるので、当該樹脂が下面側まで流出するおそれはない。

【0087】

尚、図57に示すように、接合差し替え部43と外層部44の間に中空部45を有する場合は、当該中空部45に接着剤層46を介在させて強度向上を図ることとする。又、図58に示すように、中空ケーブル50の場合は、ハートカットする箇所の内層コア51は中空でないことが好ましい。この場合は中空部に接着剤層52を介挿することとする。このように、中空部に接着剤層46,52を介挿すれば、良品ピース2Aの固定強度が更に増大する。

【0088】

本発明に係る補強フィルム又は熱硬化樹脂は外層部(外層材及びソルダーレジスト層を含む)の厚みよりも薄いので、補強フィルム又は熱硬化樹脂が外層部の表面から突出することが無い。従って、部品実装時などに良品ピース2Aが傾斜したり、或いは、製品搬送時に回路基板が他の物品等に引っ掛かる虞がない。

【0089】

良品ピース2A側の凸部18は、スクラップ部3側の凹部13の打ち抜き断面形状に対応する傾斜形(又は連続的な段差状の傾斜形を含む。)を有する。依って、良品ピース2Aの差し替え時、良品ピース2A側の凸部18とスクラップ部3の凹部13は、互いに所定位置にて面接触して係合連結される。それゆえ、スクラップ部3側に対する良品ピース2Aの位置決め固定力が高まり、スクラップ部3の傾斜形による良品ピース2Aに対する支持安定性が向上する。

【0090】

外層部除去部分17の打ち抜き工程は、ダイス21に対して水平方向(製品シート1の平面方向)に所定のクリアランスC、例えば、製品シート1の厚みの10%〜30%のクリアランスCが生ずるように配設したパンチ20を用いる。このことにより、良品ピース2A側の凸部18及びスクラップ部3側の凹部13の打ち抜き断面形状は、互いに面接触して突き合う傾斜形を有するように裁断される。したがって、打ち抜き裁断部に所望の傾斜形を加工するための特別な装置を別途設置する必要がない。

【0091】

製品シート1に対する補強フィルム15の位置合わせは、補強フィルム15側と製品シート1のスクラップ部3側に夫々設けた位置合わせ用のターゲット穴30,32を互いに合致させて行う。このため、補強フィルム15の貼り合せ個所が狭い場合でも、双方のターゲット穴30,32を合致させるのみで、製品シート1に対する補強フィルム15の貼り合わせを容易に実施できる。その結果、CCDカメラ等を用いた画像位置決め方式に比べて安価であり、しかも、工数が少なく、補強フィルムの高精度な位置合わせを簡便に行える。

【0092】

本発明はこれらの実施例に限定されるものではなく、本発明の精神を逸脱しない限り種々の改変をなすことができ、そして、本発明が該改変されたものにも及ぶことは当然である。

【産業上の利用可能性】

【0093】

本発明は、ユニット配線板の用途、構造などの種類にかかわらず、各種の回路基板に有効に利用することが可能である。

【符号の説明】

【0094】

1 回路基板の製品シート

2 ユニット配線板

2A 良品ユニット配線板(良品ピース)

2B 不良ユニット配線板(不良ピース)

3 スクラップ部

4 ジョイント部

5 部品実装部(製品部)

6 内層材

61 内層絶縁ベース

62 絶縁層(カバーフィルム)

63 回路配線層

7,8 外層材

9,10,26 接着剤層

71,81 外層絶縁ベース

72,82 回路配線層

11,12 ソルダーレジスト層

13 スクラップ打ち抜き凹部

14 内層ケーブル回路配線

15,33 補強フィルム

16 ケーブル部(製品部)

17 外層部除去部分

18 スクラップ打ち抜き凸部

20 パンチ

21 ダイス

22,25,27 中空部

23,24 片面フレキシブル基板部

29 外層部除去部分(フィルム貼り合せエリア)

31 補強フィルムシート

30,32 ターゲット穴

36,38 ハーフカット部

37 接着剤層露出部

39 差し替え接合部

S 打ち抜き箇所

【特許請求の範囲】

【請求項1】

内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、

前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造する工程と、

前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、

打ち抜き後に、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、

前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、

該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、

該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことを特徴とする回路基板のユニット配線板差し替え方法。

【請求項2】

上記補強フィルム又は熱硬化樹脂良品ユニット配線板の厚みは、上記外層部の厚みよりも薄く形成することを特徴とする請求項1記載の回路基板のユニット配線板差し替え方法。

【請求項3】

上記凸部及び上凹部の打ち抜き断面形状は互いに対応する傾斜形に形成することを特徴とする請求項1又は2記載の回路基板のユニット配線板差し替え方法。

【請求項4】

上記外層部除去部分の打ち抜きは、上記製品シートを支持するダイスと、該ダイスに対して水平方向に変位して配置されたパンチを用いて、該打ち抜き部にダレが発生するように加工することを特徴とする請求項3記載の回路基板のユニット配線板差し替え方法。

【請求項5】

上記製品シートに対する上記補強フィルムの位置合わせは、該補強フィルム側に設けたターゲット穴と上記スクラップ部側に設けたターゲット穴とを合致させて行うことを特徴とする請求項1乃至4の何れかに記載の回路基板のユニット配線板差し替え方法。

【請求項6】

内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去した製品シートにおいて、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成し、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去し、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用い、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させ、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定して成ることを特徴とする回路基板の製品シート。

【請求項1】

内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板のユニット配線板差し替え方法であって、

前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去しておいた製品シートを製造する工程と、

前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成する工程と、

打ち抜き後に、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去する工程と、

前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用意し、該良品ユニット配線板を前記不良ユニット配線板除去個所に配置する工程と、

該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させる工程と、

該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定する工程とを含むことを特徴とする回路基板のユニット配線板差し替え方法。

【請求項2】

上記補強フィルム又は熱硬化樹脂良品ユニット配線板の厚みは、上記外層部の厚みよりも薄く形成することを特徴とする請求項1記載の回路基板のユニット配線板差し替え方法。

【請求項3】

上記凸部及び上凹部の打ち抜き断面形状は互いに対応する傾斜形に形成することを特徴とする請求項1又は2記載の回路基板のユニット配線板差し替え方法。

【請求項4】

上記外層部除去部分の打ち抜きは、上記製品シートを支持するダイスと、該ダイスに対して水平方向に変位して配置されたパンチを用いて、該打ち抜き部にダレが発生するように加工することを特徴とする請求項3記載の回路基板のユニット配線板差し替え方法。

【請求項5】

上記製品シートに対する上記補強フィルムの位置合わせは、該補強フィルム側に設けたターゲット穴と上記スクラップ部側に設けたターゲット穴とを合致させて行うことを特徴とする請求項1乃至4の何れかに記載の回路基板のユニット配線板差し替え方法。

【請求項6】

内層部及び外層部を有する製品シートのスクラップ部に、ジョイント部を介してユニット配線板が接続され、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺を切断して前記製品シートから前記不良ユニット配線板を除去し、該除去個所に良品ユニット配線板を取り付ける回路基板であって、前記スクラップ部のジョイント部周辺の少なくとも片面の外層部を予め除去した製品シートにおいて、前記製品シート内に不良ユニット配線板が存在する場合、前記スクラップ部のジョイント部周辺の外層部除去部分を打ち抜くと同時に、該外層部除去部分に平面視で先細り形状となる凹部を形成し、前記ジョイント部を含む前記不良ユニット配線板を前記製品シートから分離除去し、前記スクラップ部側の凹部に嵌合可能な先細り形状の凸部を有するジョイント部付きの良品ユニット配線板を用い、該良品ユニット配線板側の凸部を前記スクラップ部側の凹部に嵌着して連結させ、該連結部の前記外層部除去部分を補強フィルム又は熱硬化樹脂で固定して成ることを特徴とする回路基板の製品シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【公開番号】特開2013−48156(P2013−48156A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185905(P2011−185905)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000230249)日本メクトロン株式会社 (216)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000230249)日本メクトロン株式会社 (216)

【Fターム(参考)】

[ Back to top ]