回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラム

【課題】回路基板等の衝撃試験に際して、人手に頼らない安定したタッピングを可能にし、人手に頼る場合の打撃不足や、衝撃過剰による破損事故等を解消する。

【解決手段】制御装置10と、試験装置20とを備える。制御装置10の動作判定部12は試験装置20の動作状況を判定し、ハンマー駆動部13はアクチュエータハンマー100の動作を制御し、設定入力部14は打撃強度や自動・手動等の設定を入力し、表示部16は入力されたデータを表示したり動作の判定結果等を表示する。試験装置20は、実際の打撃力等を発生させるアクチュエータハンマー100、該ハンマーを制御装置10と接続する接続ケーブル101、試験装置20の動作を監視する機能試験用ソフトウェア23、及び機能試験用ソフトウェア23と制御装置10とを接続するUSBケーブル21を備える。USB接続部11は、制御装置10と試験装置20との接続を行う。

【解決手段】制御装置10と、試験装置20とを備える。制御装置10の動作判定部12は試験装置20の動作状況を判定し、ハンマー駆動部13はアクチュエータハンマー100の動作を制御し、設定入力部14は打撃強度や自動・手動等の設定を入力し、表示部16は入力されたデータを表示したり動作の判定結果等を表示する。試験装置20は、実際の打撃力等を発生させるアクチュエータハンマー100、該ハンマーを制御装置10と接続する接続ケーブル101、試験装置20の動作を監視する機能試験用ソフトウェア23、及び機能試験用ソフトウェア23と制御装置10とを接続するUSBケーブル21を備える。USB接続部11は、制御装置10と試験装置20との接続を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムに係り、特に、回路基板等に装填される回路部品の接触不良に起因して間歇的に発生する障害を予め除去することができる回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムに関する。

【背景技術】

【0002】

従来、PC(パーソナルコンピュータ)等に使用されているメイン回路基板(M/B)の動作障害に注目すると、部品の半田付け状態の不良や、コネクタ、ソケットの接触具合(接触マージン)等の不良に起因すると思われる不具合(間欠的に発生する不具合)が存在している。

これらの不具合には、通常の使用環境では発生頻度が低いため、検査で障害を検出されることがないままに推移し、ユーザ先において障害が発生して再修理が要請されるケースが存在する。

【0003】

このような接触マージン不足による障害を減らし、再修理を減らす対策としては、タッピングテスト等を実施する方法も用いられているが、この方法では、間歇的な障害発生に対処すべく、長時間に渡る検査が必要な場合も有る。よって、このような長時間に渡る検査を人手を介して行う方法は効率的な方法ではなく、また個人差の存在や、疲労の蓄積により、回路基板に加える打撃力や打撃ポイントが変化するため、検出能力に不安定さが生じ、また、過度の打撃力による二次障害の発生等も懸念されている。

【0004】

この分野の公知例技術としては、例えば、特許文献1には、従来の不具合解析用加振装置が、通電した被解析装置を試験台に固定して、被解析装置全体を振動させたときに発生する不具合から被解析装置のどの箇所に接触不良が発生しているかを推測するので、接触不良箇所の特定までに時間を要することが多かったことに対処する技術が開示されている。具体的には、加振部の駆動力により長手方向に沿って振動される加振棒の先端に接触部を設け、この接触部を解析箇所に押し当てて、解析箇所毎に振動試験を行う構成としている。

【0005】

また、例えば、特許文献2には、電子部品への影響がなく、簡便に電子部品の振動疲労による寿命を計測できる電子部品の振動電子部品の寿命計測方法が開示されている。具体的には、電子部品が実装された基板を試験片として電子部品が振動疲労寿命となるまで電子部品の近傍位置における基板の歪量を計測しながら、振動条件を変えて繰り返し振動試験を行い、歪量及び振動疲労寿命の相関関係をデータベースとして、製品に装着された基板における電子部品の近傍位置の歪量を歪ゲージによって測定し、該測定された歪量に基づいてデータベースから電子部品の振動疲労寿命を推定するものとしている。

【0006】

また、例えば、特許文献3には、タッピング試験装置の打鍵条件を自由に設定して自動的に試験を行い、正確な試験結果を得ることを意図した技術が開示されている。具体的には、歪みゲージが、1又は2以上の打鍵ユニット毎に設けられ、打鍵ユニットが試験対象物を打鍵することにより生じる歪みを検出する。条件入力部は打鍵ユニット毎の打鍵条件を入力する。打鍵制御部は、条件入力部から入力された打鍵条件に従って打鍵ユニットを制御して試験対象物に対する複数回の打鍵動作を繰り返して行い、歪みゲージの出力に基づいて各打鍵動作における打鍵の圧力を制御し、歪みゲージの出力が所定の場合に打鍵動作を停止するものとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−216052号公報

【特許文献2】特開2010−122114号公報

【特許文献3】特開平8−261879号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、前述のとおり、PC等の製品に搭載されるメイン回路基板等の診断や、その修理業務にあっては、日々、品質向上を図る努力が実施されており、よって、これら製品については、接触不良等に起因して間歇的に発生する障害についても、そのまま出荷させない程の、高い検査品質が求められている。

接触不良等のような接触マージン系の障害検出手法として従来から行われている方法としては、前述のとおり、振動試験、タッピング試験などが知られている。この振動試験とは、振動試験機と呼ばれる上下左右に振動する台のついた装置に、被試験物をセットし、被試験物全体を振動させることで内部の部品を揺さぶり、接触の度合いや半田等の接合状態を試験するものである。また、前述のタッピング試験とは、被試験物全体ではなく被試験物上に予め設定されたタッピングポイントと呼ばれる不具合の出易い場所をタッピングハンマー等の打撃器具で直接打撃することで、接合不良や接触不良による動作不具合をピンポイントで検出する手法である。

【0009】

ところが、振動試験の場合、試験装置自体が大きく、また、試験に際しては振動により被試験物が飛び出さないように固定することが必要になるなどの手間を要し、手軽に、通常の試験・修理ラインでは運用することができないといった問題点が有る。

このため、通常、試験・修理ライン等での振動系試験と言えば、先ずはタッピング試験を選択することになる。

例えば、量産工場のように同一機種が大量に流れている所では、製造ライン上に電動や空気圧等の動力を利用したハンマーを組み込んだ自動タッピング試験機を設置して人手を排除することができる。

しかし、本発明の回路基板の試験装置の検査対象であるM/B等のプリント配線板修理をメインとするリペア業務においては、どうしても取り扱い製品が多品種小ロットになり、作業機種変更が頻繁に発生するといった事情が有る。

【0010】

以上のことから、機種変更の度に治具上のハンマー位置を修正する工数が必要な試験機では、通常の検査は使用できず、人力によりタッピングを行うことが通例となっている。

しかしながら、人力によるタッピングでは、打撃力の大きさや叩く位置等に個人差が生じるため、不良個所の検出精度にも自ずから違いが生じる恐れがある上、手元が狂って打撃を許されない場所に当たったり、過度な衝撃力が加えられることによって、二次障害へと繋がる危険性も否定できないといった問題点が有る。

【0011】

さらに、間歇障害等のように、エラー現象が再現しにくい障害の場合は、かなり長時間に渡って同じ強さのタッピング試験を継続する必要が有るが、このような長時間に渡る試験作業を人間が実施することは困難であるといった問題点が有る。

このため手軽に扱えて、簡単な治具で設置できると共に、打撃と動作判定を自動で実施できるツールの開発が本発明に際しての課題であった。

なお、前述の特許文献1記載の技術は、本発明と趣旨や目的が同様であるため、一見して本発明と酷似しているかのように見えるが、以下の点で異なっている。

即ち、前述の特許文献1記載の技術では、加振部と呼ばれる物の駆動方式が、リニアモーターとボイスコイルモータとを含むサーボモータ、及び油圧駆動機構のいずれか、といった定義(請求項2)がなされており、接触部、加振棒が長手方向に沿って振動するとの記述が見られる。

【0012】

さらに、前述の特許文献1記載の技術には、この加振棒による振動試験を行うことが記載されており、これらの点から、この公知の装置は、小型の加振器であることが判る。これに対し、本発明のアクチュエータハンマーは、内蔵しているネオジムマグネットに取り付けられているカーボンシャフトが駆動電流により発生した推進力で前進し、先端のインパクトチップに衝突することで衝撃力を発生させる構成である。これは即ち通常のハンマーを模した動作であり、「振動」のような弱い衝撃を発生させる構成ではなく、強い衝撃を発生させる構成である。従って、本発明に係る先端のインパクトチップが前後方向にフリーになっていることは、振動のような弱い衝撃を発生させるためではなく、単純に遊びを取ることによって衝撃力を倍加させるための構成である。前述の特許文献1記載の技術は、明らかに、これとは同様の効果を有していないと考えられる。

【0013】

また、本発明との相違点として、前述の特許文献1記載の技術は、サーボモータの使用を前提にしており、このため、駆動回路の複雑化と高価格化とを招来する点が問題点として挙げられる。

これに比べて、本発明に係るアクチュエータハンマーは、普通のハンマーを代替する構成要素であり、さらに、その制御方法は、衝撃力の多寡を、駆動電流の流れる量(電流×時間)でもって制御する方法であるので、実質的には単純なスイッチ機能を設けるだけで十分であり、製造コストが非常に安価となる。

【0014】

なお、前述の特許文献1記載の技術では、駆動機構の詳細が記載されていないために不明であるが、発生する振動は、単振動のような波形の振動と推定される、何故なら、人手によって保持する方法では、加振部を完全に固定できないので、加振棒がリニアモータ・ボイスコイルモータにて強力に駆動されたとしても立ち上がりが鋭く、持続時間の短い衝撃波形を得ることは、人手の方が動いてしまうことにより、困難となるからである。

【0015】

これに対比して、本発明に係るアクチュエータハンマーは、連続した振動を発生する構成ではなく、単発の衝撃力を発生させる構成である。勿論、或る程度の周期を有する繰り返し運動は可能であるが、本発明に係るアクチュエータハンマーの基本動作は単発の動作である。しかしながら、これでも、インパクトチップを基板に押し当てることで、立ち上がりの鋭い衝撃波形を得ることができる。ちなみに、従来から、揺すっても平気だが、弾くと接触不良が発生する場合が知られており、よって、振動を加えるよりも、衝撃を加える方が、接触不良等の検出力がより高くなることが知られている。

【0016】

次に、前述の特許文献2記載の技術は、基板に実装された電子部品が振動によって疲労し、破壊するまでの寿命を測定する技術であり、振動等の印加により、回路動作に不具合が発生するか否かの検査を目的とはしていないという点が本発明とは異なる点である。

また、前述の特許文献2記載の技術は、振動を加え続ける振動耐久試験であり、本発明のような単発の打撃試験とは明らかに形態が異なるものである。

【0017】

次に、前述の特許文献3記載の技術は、本発明と原理を同じくする技術ではあるが、装置の構成が異なる。また、前述の特許文献3記載の技術の目的は打鍵による耐久試験であり、このため、打鍵ユニットが試験対象物を打鍵することにより生じる歪みを歪みゲージで検出することにより、アラームの発生を検知し、ひいては、筐体の破壊を検知する構成となっている。

これに対比し、本発明では、アラーム発生の検知手段として、例えば、メモリアドレスのカウントアップが一瞬でも停止したらこれを検出する技術を採用している。

即ち、本発明は、これまでのパソコン(PC)等のメイン基板(M/B)における接触マージンを試験するタッピング検査の不都合を解消することを意図したものであり、即ち、従来は、打撃印加等を、人手を介して行うために、個人の力量による差が大きくて、試験動作が不安定となっていた不都合を解消することを意図している。

【0018】

なお、本発明を可能にしたのは、一定の打撃力と衝撃波形とを安定的に発生する小型のアクチュエータハンマーを開発したことによるものである。

これにより、人手に頼らない安定したタッピングが可能となり、人手に頼る場合の打撃不足や過剰入力による回路部品の破損事故等を無くすことができた。

また、小型のアクチュエータハンマーの開発に併せて、M/Bの動作状況監視機も開発したので、この2つを組み合わせることで接触マージン試験の自動化が可能となり、見逃し防止や間歇障害対応の長時間試験も可能となった。これらの開発により、接触マージン不足による障害を検出する衝撃試験の精度向上と省力化とが共に可能となったのである。

よって、本発明によれば、PC等のM/B単体を含むPWB(プリント配線ボード)のタッピングテストにおいて手動タッピングと動作チェック作業とを、コストの安い簡単な装置で機械化できることになる。

【0019】

前述の公知技術と対比するために、本発明の要点を纏めると、本発明は、

(1) コイルと磁石を使った自動打撃ハンマを備え、

(2) 被試験装置に実装したテストプログラム等を用いた動作判定手段を有し、

(3) さらに、自動打撃ハンマの駆動電流の流量を制御する手段を有する、

ことを骨子としており、これにより、人手を介さない衝撃試験(自動タッピング試験)を可能にしている。

本発明は、上記従来の問題点に鑑みてなされたものであって、回路基板等の衝撃試験に際して、人手に頼らない安定したタッピングを可能にして、人手に頼る場合の打撃不足や、衝撃過剰による回路部品の破損事故等を解消することが可能な回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムを提供することを目的としている。

【課題を解決するための手段】

【0020】

上記課題を解決するために、本発明に係る回路基板の衝撃試験装置は、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーと、前記アクチュエータハンマーの打撃強度及び保持方法等を設定する設定手段と、前記設定に従って前記アクチュエータハンマーの動作を制御する制御手段と、前記制御手段の指令に従って前記アクチュエータハンマーを駆動する駆動手段と、前記駆動手段が出力する駆動電流に応じて前記衝撃を発生させる前記アクチュエータハンマーに内蔵された駆動機構と、前記駆動手段が前記駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定手段と、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示手段と、を備えたことを特徴とする。

【0021】

また、本発明に係る回路基板の衝撃試験方法は、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、を有することを特徴とする。

【0022】

また、請求項1記載の駆動手段が出力する駆動電流に応じて駆動機構に生起される磁界によって機械的衝撃を発生させるアクチュエータハンマーを提供するものである。

【0023】

さらに、本発明に係るコンピュータプログラムとして、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、を有し、請求項5記載の回路基板の衝撃試験方法をコンピュータに実行させるためのコンピュータプログラムを提供するものである。

【発明の効果】

【0024】

以上説明したように、本発明の回路基板の衝撃試験装置によれば、従来は人手による目測と力加減とを用いて行っていたタッピング試験のハンマー打撃動作を、アクチュエータハンマーに代替させ、その動作のチェックを動作判定回路で代替するので、打撃ミスや障害の見落としといったエラーが防止できることに加えて、夜間エージング等の長時間再現試験にも対応可能となるので、間歇障害等の発生頻度が低い障害であっても、検知性能を向上させることが可能となり、ひいては、製品の出荷時品質の向上に資することができる効果が有る。

【図面の簡単な説明】

【0025】

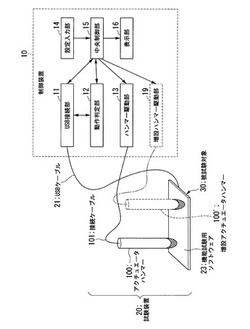

【図1】本発明の実施形態に係る回路基板の衝撃試験装置の全体構成を示す構成図である。

【図2】アクチュエータハンマー100の構成を示す構成図であり、図2(a)はアクチュエータハンマー100の詳細構成、図2(b)はアクチュエータハンマー100を駆動する駆動電流の波形を、それぞれ示すものである。

【図3】本発明の実施形態に係る回路基板の動作を示すフローチャート図であり、図3(a)は制御装置10の制御動作、図3(b)は機能試験用ソフトウェア23の試験動作を、それぞれ示すものである。

【発明を実施するための形態】

【0026】

本実施形態に係る回路基板の衝撃試験装置では、コイルと磁石を使った手持ちの小型自動打撃装置(「アクチュエータハンマー」と呼称する)を使用する。

また、これに併せて、駆動回路と動作判定回路を内蔵した制御装置と、機能試験用テストプログラム等で構成した接触マージン自動試験ツールも構成要素としている。

以下、本発明の回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムについて、図面を参照して詳細に説明する。

【0027】

図1は、本発明の実施形態に係る回路基板の衝撃試験装置の全体構成を示す構成図である。

同図において、本実施形態の回路基板の衝撃試験装置は、制御装置10と、試験装置20とを備えて構成される。

制御装置10は、試験装置20との接続を行うUSB接続部11と、USB接続部11を介して得られる情報により試験装置20の動作状況を判定する動作判定部12と、後述するアクチュエータハンマー100の動作を制御するハンマー駆動部13と、打撃強度や自動・手動等の設定を入力する設定入力部14と、入力されたデータを表示したり動作の判定結果等を表示したりする表示部16と、制御装置10全体の動作を制御する中央制御部15と、を備える。なお、この他に、オプショナルな構成要素として、任意個数の増設ハンマー駆動部19を備えることができる。

【0028】

試験装置20は、実際の打撃力等を発生させるアクチュエータハンマー100と、該ハンマーを制御装置10と接続する接続ケーブル101と、試験装置20の動作を監視する機能試験用ソフトウェア23と、機能試験用ソフトウェア23と制御装置10とを接続するUSBケーブル21と、を備えて構成される。

なお、この他に、オプショナルな構成要素として、任意個数の増設アクチュエータハンマー100’を備えることができる。

また、この実施形態では、タッピングテストのターゲットは、被試験対象30である。

この被試験対象30は、当然ながら試験装置20の構成には属さないが、この被試験対象30を試験装置20に搭載することで、全体として試験装置20のPCとしての機能を持つようになるのである。

【0029】

図2は、アクチュエータハンマー100の構成を示す構成図であり、図2(a)はアクチュエータハンマー100の詳細構成、図2(b)はアクチュエータハンマー100を駆動する駆動電流の波形を、それぞれ示すものである。

ハンマーボディ104の内部には、打撃力発生用のネオジムマグネット111と、該マグネットに接続されたカーボンシャフト105と、カーボンシャフト105を支えるフッ素樹脂スリーブ103と、カーボンシャフト105が打ち付けるフッ素樹脂プレート106と、ネオジムマグネット111の定位置を保持するコイルバネ108とを内蔵する。

【0030】

なお、前後に移動可動に取り付けられたフッ素樹脂プレート106の裏側には、打撃ポイント用のインパクトチップ107が装着される。但し、該チップは、カーボンシャフト105とは結合されていない。ネオジムマグネット111が接着している辺りのハンマーボディ104の外側には、トリガボタン109と、マグネットワイヤ102とが装着されている。

ハンマーボディ104自体の材質は、例えば、内側をフッ素樹脂でコーティングしたガラス繊維強化樹脂のチューブであって良い。

マグネットワイヤ102は、均一な巻き方でなく、ネオジムマグネット111の進行方向に向かって巻き数が多くなるように設定されている。これは磁力がコイル端面で大きくなるようにすることで、推力をより大きくするためである。

【0031】

ハンマー駆動部13から、マグネットワイヤ102に、設定に従って送出される駆動電流(例えば、図2(a)に示すハンマー用1の波形)が流れると、該ワイヤのコイルの巻き数と流れる電流との積に比例した磁界が発生する。

この発生した磁界中に置かれているネオジムマグネット111は、発生した磁界の強さに応じた力を受け、移動を開始する。

この移動するネオジムマグネット111には、カーボンシャフト105が取り付けられており、これがフッ素樹脂プレート106に激突し、打撃力を発生させる。

【0032】

以下、図1,2を参照しながら、本実施形態の回路基板の衝撃試験装置の機能を、その使用方法を交えて説明する。

まず、本衝撃試験装置の試験準備に関する機能を、必要な操作を交えて説明する。

被試験対象30(タッピング検査の対象被試験物)は、ここでは便宜的にPCのプリント板を示すような形状になっているが、その形状には特に意味はない。被試験対象30としては、任意の回路部品や製品が可能であり、例えば、PC全体、プリント板機能試験用治具等もタッピング検査の対象被試験物とすることが可能である。

【0033】

この実施形態では、基本的に試験装置20上では機能試験用ソフトウェア23が動作する必要があるため、OSが起動してPCとして機能することが前提である。該前提の上で、発生頻度の低いマージン系障害であっても検出可能となるのである。

各治具の接続と、アクチュエータハンマー100の用意とが完了した後、制御装置10に備えられた設定入力部14の試験モード設定を、自動、若しくは手動(操作者が手で保持する方法)に設定する。

通常の出荷検査等にあっては、該試験モード設定を手動に設定し、また、長時間エージングの場合等では自動に設定することが好ましい。

【0034】

次に、設定入力部14の打撃間隔設定では、打撃発生間隔のインタバル時間を設定する。

表示部16は、LED等の表示器により構成するものとする。この表示部16では、入力された情報を表示器に表示するので、前述の設定入力が正しく行われたか否かを確認することができる。

以上までが前準備であり、一旦設定しておけば、以後は何かの設定値を変更する必要が生じるまでは、同様の設定は不要となる。

次に、試験装置20に機能試験用ソフトウェア23を記録する記録媒体をセットし、電源を投入する、装置が起動して機能試験用ソフトウェア23が動作を開始すると、表示部16の表示器に、「タッピングテスト中」の表示が示されるので、これにて試験準備を完了する。

【0035】

以下、本衝撃試験装置の試験機能を、必要な操作を交えて説明する。

制御装置10のスタートボタンを押すと、試験がスタートする。ここで、設定入力部14の試験モード設定が自動モードに設定されている場合は、アクチュエータハンマー100が動作を開始する。

他方、設定入力部14の試験モード設定が手動モードに設定されている場合は、操作者は、アクチュエータハンマー100を自分の手で持ち、タッピングポイントに押し当てたインパクトチップ107が少し内側へ戻るのことを確認する。

【0036】

操作者は、位置ずれが生じないようにアクチュエータハンマー100を保持して、ハンマーボディ104の側面に付いているトリガーボタン109を押すと、アクチュエータハンマー100が動作してタッピングが行われる。

操作者がトリガーボタン109を押し続けると、打撃間隔設定で設定したインタバルでもって打撃動作を繰り返す。

この試験中は、表示部16の動作LEDは正常動作を示す緑色を点灯するが、万一打撃用の電流が流れない等の障害が発生した場合は、赤色が点滅し、アラート表示する。

自動モードで試験中に試験を中止する場合は、再度、スタートボタンを押すことでアクチュエータハンマー100は動作を停止し、動作LEDは消灯する。

また、エラーが発生した場合にもアクチュエータハンマー100の動作は停止するが、この場合はエラー表示LEDが赤色点灯して障害発生を知らせる。

【0037】

試験装置20上で動作している機能試験用ソフトウェア23は、メモリアクセス、数値演算、USB通信の各機能と、それらの動作の瞬間的な変調を高精度に検出することを目的としたソフトウェアであり、即ち、タッピングテストに特化したソフトウェアである。例えば、メモリアクセスの異常については、機能試験用ソフトウェア23は、メモリアドレスのカウントアップが一瞬でも停止したらこれを検出する。

障害が発生すると、機能試験用ソフトウェア23は、試験装置20のディスプレイ(図示は省略)にエラー表示を行って、エラーLog(図示は省略)に記録し、また、USB通信を行って、エラーが出たことを動作判定部12に通知する。さらに、動作判定部12が表示部16に対し、エラー表示LEDを点灯させることで障害の発生を知らせる。

USB接続部11と、動作判定部12とでは、他にも、回線が遮断されたり、データ化けを起こしたりする障害等も監視しており、これらの障害が発生したならば、表示部16のエラー表示LEDを点灯させる。

さらに、エラー表示も不可能なほどの深刻な障害が発生した場合は、OSのエラーLog等にて現象の確認を行うことが可能であるので、このような深刻な障害の場合にも、障害内容を判別することができる。

【0038】

図3は、本発明の実施形態に係る回路基板の動作を示すフローチャート図であり、図3(a)は制御装置10の制御動作、図3(b)は機能試験用ソフトウェア23の試験動作を、それぞれ示すものである。

まず、図1,2を参照しながら、図3(a)のフローチャートを使用して、制御装置10の制御動作について説明する。

まず、ステップA20〜A23では、制御装置10は、ステップA11〜A14において、操作者が手動にて各設定を行った後、表示部16のLED等の表示器に、それら各設定に対応する情報を表示させる。

次に、ステップA15では、制御装置10は、操作者が手動にてテスト開始のスタートボタンを押したことを契機として試験動作を開始する。

次に、ステップA16では、制御装置10は、USB接続部11を介して試験装置20との通信を開始する。

【0039】

次に、ステップA17では、制御装置10は、USB接続が認識され、通信が開始されると、動作判定部12において接続完了のフラグを立て、ステップA18に進む。また、USB接続が認識できない場合は、ステップA24に移る。

ステップA18では、制御装置10は、自動モードの場合であれば、ハンマー駆動部13を介して、予め入力された設定に従ってアクチュエータハンマー100へ駆動電流を供給する。また、制御装置10は、手動モードの場合には、トリガボタン109の押下を監視しながら待機し、トリガボタン109が押下されると、予め入力された設定に従ってアクチュエータハンマー100へ駆動電流を供給する。

【0040】

以上の各動作により、アクチュエータハンマー100へ駆動電流が供給されると、アクチュエータハンマー100が駆動されてタッピングテストを開始する。

ステップA19では、制御装置10の動作判定部12は、ハンマー駆動部13に実装されているセンサを介してアクチュエータハンマー100に供給される駆動電流を監視し、該駆動電流が正常の場合は表示部16の動作LEDを緑色に点灯させると共にステップA18に戻る(即ち、再度のスタートボタンが押されるか、若しくはエラーが検出されるまで上記の一連の処理を繰り返すことになる)。また、駆動電流が、検出できない場合や、異常値を示す場合はステップA25に移る。

ステップA24では、制御装置10は、表示部16にエラー表示LEDを赤点滅にするよう指示する。

ステップA25では、制御装置10は、表示部16に動作LEDを赤色に点滅させる。

以上の動作中は、機能試験用ソフトウェア23とUSB接続部11とは、動作判定部12の機能により、試験装置20の動作の監視を継続的に行う。

【0041】

次に、図1,2、及び図3(a)を参照しながら、図3(b)のフローチャートを使用して、機能試験用ソフトウェア23の試験動作について説明する。

まず、ステップB10にて、機能試験用ソフトウェア23は、試験装置20の上で制御を実行する準備を行う。

次に、ステップB11にて、機能試験用ソフトウェア23は、試験装置20に搭載しているメモリに対するアクセスを開始する。具体的には、例えば、例えば、アドレスシフト等のメモリに対するテストを行い、この後、データに不整合が発生していないことを確認する。

次に、ステップB12にて、機能試験用ソフトウェア23は、ステップB11の確認で、データに不整合が発生していたか否かを検証し、データ不整合が発生した場合は、ステップB18に移る。また、データ不整合が発生していない場合は、ステップB13に移る。

【0042】

ステップB13では、機能試験用ソフトウェア23は、USB接続部11との間で、例えばデータのループバックテスト等を行い、この際、データに不整合が発生しないことを確認する。

ステップB14では、機能試験用ソフトウェア23は、ステップB13の確認で、データに不整合が発生していなかったか否かを検証し、データに不整合が発生していた場合はステップB18に移る。また、データに不整合が発生していなかった場合はステップB15に進む。

ステップB15では、機能試験用ソフトウェア23は、CPU(図示は省略)を介して、例えば、浮動小数点演算等を行いながら、USBメモリとの間でデータ転送を行う。また、その結果、データに不整合が発生しないことを確認する。

【0043】

ステップB16では、機能試験用ソフトウェア23は、ステップB15の確認で、データに不整合が発生していなかったか否かを検証し、データに不整合が発生していた場合はステップB18に移る。また、データに不整合が発生していなかった場合はステップB17に進む。

ステップB17では、機能試験用ソフトウェア23は、一連の検査が正常と確認されたことにより、正常終了のフラグを立てる。その後、制御装置10のスタートボタンが押されたことを示す情報がUSB通信で通知されるか、若しくはエラーが検出されるまで、ステップB11に戻して、上記の一連の処理を繰り返す。

ステップB18では、機能試験用ソフトウェア23は、データに不整合が発生した場合として、エラーLogを発行し、可能であればUSB通信で動作判定部12へエラーを通知する。

【0044】

本実施形態によれば、従来は人手による目測と力加減とを用いて行っていたタッピング試験のハンマー打撃動作を、アクチュエータハンマーが代替し、その動作のチェックを動作判定回路で代替する。これにより、打撃ミスや障害の見落としといったエラーが防止できることに加えて、夜間エージング等の長時間再現試験にも対応可能となるので、間歇障害等の発生頻度が低い障害であっても、検知性能が向上し、その結果、製品の出荷品質の向上に資することができる。より具体的には、以下の効果を有する。

【0045】

(1) 設定された出力で衝撃を安定して発生することができる。

(2) 打撃手段としては、自動、手動切り替え式のいずれもが可能であり、打撃周期は変更が可能である。

(3) 動作判定部12の機能により、瞬停や誤動作を自動検出することができる。

(4) アクチュエータハンマーは小型のため、使用時に、手持ちにすることも、或いは治具により設置することも、いずれもが可能である。

(5) 従来の装置よりも小型で、取り扱いが容易になるため、複数のアクチュエータハンマーを使用することが可能となる。

【0046】

なお、本発明に係る回路基板の衝撃試験装置の各構成要素の処理の少なくとも一部をコンピュータ制御により実行するものとし、かつ、上記処理を、図3のフローチャートで示した手順によりコンピュータに実行せしめるプログラムは、半導体メモリを始め、CD−ROMや磁気テープなどのコンピュータ読み取り可能な記録媒体に格納して配付してもよい。そして、少なくともマイクロコンピュータ、パーソナルコンピュータ、汎用コンピュータを範疇に含むコンピュータが、上記の記録媒体から上記プログラムを読み出して、実行するものとしてもよい。

【符号の説明】

【0047】

10 制御装置

11 USB接続部

12 動作判定部

13 ハンマー駆動部

14 設定入力部

15 中央制御部

16 表示部

19 増設ハンマー駆動部

20 試験装置

21 USBケーブル

23 機能試験用ソフトウェア

30 被試験装置

100 アクチュエータハンマー

101 接続ケーブル

102 マグネットワイヤ

103 フッ素樹脂スリーブ

104 ハンマーボディ

105 カーボンシャフト

106 フッ素樹脂プレート

107 インパクトチップ

108 コイルバネ

109 トリガボタン

111 ネオジムマグネット

【技術分野】

【0001】

本発明は回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムに係り、特に、回路基板等に装填される回路部品の接触不良に起因して間歇的に発生する障害を予め除去することができる回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムに関する。

【背景技術】

【0002】

従来、PC(パーソナルコンピュータ)等に使用されているメイン回路基板(M/B)の動作障害に注目すると、部品の半田付け状態の不良や、コネクタ、ソケットの接触具合(接触マージン)等の不良に起因すると思われる不具合(間欠的に発生する不具合)が存在している。

これらの不具合には、通常の使用環境では発生頻度が低いため、検査で障害を検出されることがないままに推移し、ユーザ先において障害が発生して再修理が要請されるケースが存在する。

【0003】

このような接触マージン不足による障害を減らし、再修理を減らす対策としては、タッピングテスト等を実施する方法も用いられているが、この方法では、間歇的な障害発生に対処すべく、長時間に渡る検査が必要な場合も有る。よって、このような長時間に渡る検査を人手を介して行う方法は効率的な方法ではなく、また個人差の存在や、疲労の蓄積により、回路基板に加える打撃力や打撃ポイントが変化するため、検出能力に不安定さが生じ、また、過度の打撃力による二次障害の発生等も懸念されている。

【0004】

この分野の公知例技術としては、例えば、特許文献1には、従来の不具合解析用加振装置が、通電した被解析装置を試験台に固定して、被解析装置全体を振動させたときに発生する不具合から被解析装置のどの箇所に接触不良が発生しているかを推測するので、接触不良箇所の特定までに時間を要することが多かったことに対処する技術が開示されている。具体的には、加振部の駆動力により長手方向に沿って振動される加振棒の先端に接触部を設け、この接触部を解析箇所に押し当てて、解析箇所毎に振動試験を行う構成としている。

【0005】

また、例えば、特許文献2には、電子部品への影響がなく、簡便に電子部品の振動疲労による寿命を計測できる電子部品の振動電子部品の寿命計測方法が開示されている。具体的には、電子部品が実装された基板を試験片として電子部品が振動疲労寿命となるまで電子部品の近傍位置における基板の歪量を計測しながら、振動条件を変えて繰り返し振動試験を行い、歪量及び振動疲労寿命の相関関係をデータベースとして、製品に装着された基板における電子部品の近傍位置の歪量を歪ゲージによって測定し、該測定された歪量に基づいてデータベースから電子部品の振動疲労寿命を推定するものとしている。

【0006】

また、例えば、特許文献3には、タッピング試験装置の打鍵条件を自由に設定して自動的に試験を行い、正確な試験結果を得ることを意図した技術が開示されている。具体的には、歪みゲージが、1又は2以上の打鍵ユニット毎に設けられ、打鍵ユニットが試験対象物を打鍵することにより生じる歪みを検出する。条件入力部は打鍵ユニット毎の打鍵条件を入力する。打鍵制御部は、条件入力部から入力された打鍵条件に従って打鍵ユニットを制御して試験対象物に対する複数回の打鍵動作を繰り返して行い、歪みゲージの出力に基づいて各打鍵動作における打鍵の圧力を制御し、歪みゲージの出力が所定の場合に打鍵動作を停止するものとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−216052号公報

【特許文献2】特開2010−122114号公報

【特許文献3】特開平8−261879号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、前述のとおり、PC等の製品に搭載されるメイン回路基板等の診断や、その修理業務にあっては、日々、品質向上を図る努力が実施されており、よって、これら製品については、接触不良等に起因して間歇的に発生する障害についても、そのまま出荷させない程の、高い検査品質が求められている。

接触不良等のような接触マージン系の障害検出手法として従来から行われている方法としては、前述のとおり、振動試験、タッピング試験などが知られている。この振動試験とは、振動試験機と呼ばれる上下左右に振動する台のついた装置に、被試験物をセットし、被試験物全体を振動させることで内部の部品を揺さぶり、接触の度合いや半田等の接合状態を試験するものである。また、前述のタッピング試験とは、被試験物全体ではなく被試験物上に予め設定されたタッピングポイントと呼ばれる不具合の出易い場所をタッピングハンマー等の打撃器具で直接打撃することで、接合不良や接触不良による動作不具合をピンポイントで検出する手法である。

【0009】

ところが、振動試験の場合、試験装置自体が大きく、また、試験に際しては振動により被試験物が飛び出さないように固定することが必要になるなどの手間を要し、手軽に、通常の試験・修理ラインでは運用することができないといった問題点が有る。

このため、通常、試験・修理ライン等での振動系試験と言えば、先ずはタッピング試験を選択することになる。

例えば、量産工場のように同一機種が大量に流れている所では、製造ライン上に電動や空気圧等の動力を利用したハンマーを組み込んだ自動タッピング試験機を設置して人手を排除することができる。

しかし、本発明の回路基板の試験装置の検査対象であるM/B等のプリント配線板修理をメインとするリペア業務においては、どうしても取り扱い製品が多品種小ロットになり、作業機種変更が頻繁に発生するといった事情が有る。

【0010】

以上のことから、機種変更の度に治具上のハンマー位置を修正する工数が必要な試験機では、通常の検査は使用できず、人力によりタッピングを行うことが通例となっている。

しかしながら、人力によるタッピングでは、打撃力の大きさや叩く位置等に個人差が生じるため、不良個所の検出精度にも自ずから違いが生じる恐れがある上、手元が狂って打撃を許されない場所に当たったり、過度な衝撃力が加えられることによって、二次障害へと繋がる危険性も否定できないといった問題点が有る。

【0011】

さらに、間歇障害等のように、エラー現象が再現しにくい障害の場合は、かなり長時間に渡って同じ強さのタッピング試験を継続する必要が有るが、このような長時間に渡る試験作業を人間が実施することは困難であるといった問題点が有る。

このため手軽に扱えて、簡単な治具で設置できると共に、打撃と動作判定を自動で実施できるツールの開発が本発明に際しての課題であった。

なお、前述の特許文献1記載の技術は、本発明と趣旨や目的が同様であるため、一見して本発明と酷似しているかのように見えるが、以下の点で異なっている。

即ち、前述の特許文献1記載の技術では、加振部と呼ばれる物の駆動方式が、リニアモーターとボイスコイルモータとを含むサーボモータ、及び油圧駆動機構のいずれか、といった定義(請求項2)がなされており、接触部、加振棒が長手方向に沿って振動するとの記述が見られる。

【0012】

さらに、前述の特許文献1記載の技術には、この加振棒による振動試験を行うことが記載されており、これらの点から、この公知の装置は、小型の加振器であることが判る。これに対し、本発明のアクチュエータハンマーは、内蔵しているネオジムマグネットに取り付けられているカーボンシャフトが駆動電流により発生した推進力で前進し、先端のインパクトチップに衝突することで衝撃力を発生させる構成である。これは即ち通常のハンマーを模した動作であり、「振動」のような弱い衝撃を発生させる構成ではなく、強い衝撃を発生させる構成である。従って、本発明に係る先端のインパクトチップが前後方向にフリーになっていることは、振動のような弱い衝撃を発生させるためではなく、単純に遊びを取ることによって衝撃力を倍加させるための構成である。前述の特許文献1記載の技術は、明らかに、これとは同様の効果を有していないと考えられる。

【0013】

また、本発明との相違点として、前述の特許文献1記載の技術は、サーボモータの使用を前提にしており、このため、駆動回路の複雑化と高価格化とを招来する点が問題点として挙げられる。

これに比べて、本発明に係るアクチュエータハンマーは、普通のハンマーを代替する構成要素であり、さらに、その制御方法は、衝撃力の多寡を、駆動電流の流れる量(電流×時間)でもって制御する方法であるので、実質的には単純なスイッチ機能を設けるだけで十分であり、製造コストが非常に安価となる。

【0014】

なお、前述の特許文献1記載の技術では、駆動機構の詳細が記載されていないために不明であるが、発生する振動は、単振動のような波形の振動と推定される、何故なら、人手によって保持する方法では、加振部を完全に固定できないので、加振棒がリニアモータ・ボイスコイルモータにて強力に駆動されたとしても立ち上がりが鋭く、持続時間の短い衝撃波形を得ることは、人手の方が動いてしまうことにより、困難となるからである。

【0015】

これに対比して、本発明に係るアクチュエータハンマーは、連続した振動を発生する構成ではなく、単発の衝撃力を発生させる構成である。勿論、或る程度の周期を有する繰り返し運動は可能であるが、本発明に係るアクチュエータハンマーの基本動作は単発の動作である。しかしながら、これでも、インパクトチップを基板に押し当てることで、立ち上がりの鋭い衝撃波形を得ることができる。ちなみに、従来から、揺すっても平気だが、弾くと接触不良が発生する場合が知られており、よって、振動を加えるよりも、衝撃を加える方が、接触不良等の検出力がより高くなることが知られている。

【0016】

次に、前述の特許文献2記載の技術は、基板に実装された電子部品が振動によって疲労し、破壊するまでの寿命を測定する技術であり、振動等の印加により、回路動作に不具合が発生するか否かの検査を目的とはしていないという点が本発明とは異なる点である。

また、前述の特許文献2記載の技術は、振動を加え続ける振動耐久試験であり、本発明のような単発の打撃試験とは明らかに形態が異なるものである。

【0017】

次に、前述の特許文献3記載の技術は、本発明と原理を同じくする技術ではあるが、装置の構成が異なる。また、前述の特許文献3記載の技術の目的は打鍵による耐久試験であり、このため、打鍵ユニットが試験対象物を打鍵することにより生じる歪みを歪みゲージで検出することにより、アラームの発生を検知し、ひいては、筐体の破壊を検知する構成となっている。

これに対比し、本発明では、アラーム発生の検知手段として、例えば、メモリアドレスのカウントアップが一瞬でも停止したらこれを検出する技術を採用している。

即ち、本発明は、これまでのパソコン(PC)等のメイン基板(M/B)における接触マージンを試験するタッピング検査の不都合を解消することを意図したものであり、即ち、従来は、打撃印加等を、人手を介して行うために、個人の力量による差が大きくて、試験動作が不安定となっていた不都合を解消することを意図している。

【0018】

なお、本発明を可能にしたのは、一定の打撃力と衝撃波形とを安定的に発生する小型のアクチュエータハンマーを開発したことによるものである。

これにより、人手に頼らない安定したタッピングが可能となり、人手に頼る場合の打撃不足や過剰入力による回路部品の破損事故等を無くすことができた。

また、小型のアクチュエータハンマーの開発に併せて、M/Bの動作状況監視機も開発したので、この2つを組み合わせることで接触マージン試験の自動化が可能となり、見逃し防止や間歇障害対応の長時間試験も可能となった。これらの開発により、接触マージン不足による障害を検出する衝撃試験の精度向上と省力化とが共に可能となったのである。

よって、本発明によれば、PC等のM/B単体を含むPWB(プリント配線ボード)のタッピングテストにおいて手動タッピングと動作チェック作業とを、コストの安い簡単な装置で機械化できることになる。

【0019】

前述の公知技術と対比するために、本発明の要点を纏めると、本発明は、

(1) コイルと磁石を使った自動打撃ハンマを備え、

(2) 被試験装置に実装したテストプログラム等を用いた動作判定手段を有し、

(3) さらに、自動打撃ハンマの駆動電流の流量を制御する手段を有する、

ことを骨子としており、これにより、人手を介さない衝撃試験(自動タッピング試験)を可能にしている。

本発明は、上記従来の問題点に鑑みてなされたものであって、回路基板等の衝撃試験に際して、人手に頼らない安定したタッピングを可能にして、人手に頼る場合の打撃不足や、衝撃過剰による回路部品の破損事故等を解消することが可能な回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムを提供することを目的としている。

【課題を解決するための手段】

【0020】

上記課題を解決するために、本発明に係る回路基板の衝撃試験装置は、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーと、前記アクチュエータハンマーの打撃強度及び保持方法等を設定する設定手段と、前記設定に従って前記アクチュエータハンマーの動作を制御する制御手段と、前記制御手段の指令に従って前記アクチュエータハンマーを駆動する駆動手段と、前記駆動手段が出力する駆動電流に応じて前記衝撃を発生させる前記アクチュエータハンマーに内蔵された駆動機構と、前記駆動手段が前記駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定手段と、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示手段と、を備えたことを特徴とする。

【0021】

また、本発明に係る回路基板の衝撃試験方法は、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、を有することを特徴とする。

【0022】

また、請求項1記載の駆動手段が出力する駆動電流に応じて駆動機構に生起される磁界によって機械的衝撃を発生させるアクチュエータハンマーを提供するものである。

【0023】

さらに、本発明に係るコンピュータプログラムとして、機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、を有し、請求項5記載の回路基板の衝撃試験方法をコンピュータに実行させるためのコンピュータプログラムを提供するものである。

【発明の効果】

【0024】

以上説明したように、本発明の回路基板の衝撃試験装置によれば、従来は人手による目測と力加減とを用いて行っていたタッピング試験のハンマー打撃動作を、アクチュエータハンマーに代替させ、その動作のチェックを動作判定回路で代替するので、打撃ミスや障害の見落としといったエラーが防止できることに加えて、夜間エージング等の長時間再現試験にも対応可能となるので、間歇障害等の発生頻度が低い障害であっても、検知性能を向上させることが可能となり、ひいては、製品の出荷時品質の向上に資することができる効果が有る。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る回路基板の衝撃試験装置の全体構成を示す構成図である。

【図2】アクチュエータハンマー100の構成を示す構成図であり、図2(a)はアクチュエータハンマー100の詳細構成、図2(b)はアクチュエータハンマー100を駆動する駆動電流の波形を、それぞれ示すものである。

【図3】本発明の実施形態に係る回路基板の動作を示すフローチャート図であり、図3(a)は制御装置10の制御動作、図3(b)は機能試験用ソフトウェア23の試験動作を、それぞれ示すものである。

【発明を実施するための形態】

【0026】

本実施形態に係る回路基板の衝撃試験装置では、コイルと磁石を使った手持ちの小型自動打撃装置(「アクチュエータハンマー」と呼称する)を使用する。

また、これに併せて、駆動回路と動作判定回路を内蔵した制御装置と、機能試験用テストプログラム等で構成した接触マージン自動試験ツールも構成要素としている。

以下、本発明の回路基板の衝撃試験装置、回路基板の衝撃試験方法、アクチュエータハンマー、及びコンピュータプログラムについて、図面を参照して詳細に説明する。

【0027】

図1は、本発明の実施形態に係る回路基板の衝撃試験装置の全体構成を示す構成図である。

同図において、本実施形態の回路基板の衝撃試験装置は、制御装置10と、試験装置20とを備えて構成される。

制御装置10は、試験装置20との接続を行うUSB接続部11と、USB接続部11を介して得られる情報により試験装置20の動作状況を判定する動作判定部12と、後述するアクチュエータハンマー100の動作を制御するハンマー駆動部13と、打撃強度や自動・手動等の設定を入力する設定入力部14と、入力されたデータを表示したり動作の判定結果等を表示したりする表示部16と、制御装置10全体の動作を制御する中央制御部15と、を備える。なお、この他に、オプショナルな構成要素として、任意個数の増設ハンマー駆動部19を備えることができる。

【0028】

試験装置20は、実際の打撃力等を発生させるアクチュエータハンマー100と、該ハンマーを制御装置10と接続する接続ケーブル101と、試験装置20の動作を監視する機能試験用ソフトウェア23と、機能試験用ソフトウェア23と制御装置10とを接続するUSBケーブル21と、を備えて構成される。

なお、この他に、オプショナルな構成要素として、任意個数の増設アクチュエータハンマー100’を備えることができる。

また、この実施形態では、タッピングテストのターゲットは、被試験対象30である。

この被試験対象30は、当然ながら試験装置20の構成には属さないが、この被試験対象30を試験装置20に搭載することで、全体として試験装置20のPCとしての機能を持つようになるのである。

【0029】

図2は、アクチュエータハンマー100の構成を示す構成図であり、図2(a)はアクチュエータハンマー100の詳細構成、図2(b)はアクチュエータハンマー100を駆動する駆動電流の波形を、それぞれ示すものである。

ハンマーボディ104の内部には、打撃力発生用のネオジムマグネット111と、該マグネットに接続されたカーボンシャフト105と、カーボンシャフト105を支えるフッ素樹脂スリーブ103と、カーボンシャフト105が打ち付けるフッ素樹脂プレート106と、ネオジムマグネット111の定位置を保持するコイルバネ108とを内蔵する。

【0030】

なお、前後に移動可動に取り付けられたフッ素樹脂プレート106の裏側には、打撃ポイント用のインパクトチップ107が装着される。但し、該チップは、カーボンシャフト105とは結合されていない。ネオジムマグネット111が接着している辺りのハンマーボディ104の外側には、トリガボタン109と、マグネットワイヤ102とが装着されている。

ハンマーボディ104自体の材質は、例えば、内側をフッ素樹脂でコーティングしたガラス繊維強化樹脂のチューブであって良い。

マグネットワイヤ102は、均一な巻き方でなく、ネオジムマグネット111の進行方向に向かって巻き数が多くなるように設定されている。これは磁力がコイル端面で大きくなるようにすることで、推力をより大きくするためである。

【0031】

ハンマー駆動部13から、マグネットワイヤ102に、設定に従って送出される駆動電流(例えば、図2(a)に示すハンマー用1の波形)が流れると、該ワイヤのコイルの巻き数と流れる電流との積に比例した磁界が発生する。

この発生した磁界中に置かれているネオジムマグネット111は、発生した磁界の強さに応じた力を受け、移動を開始する。

この移動するネオジムマグネット111には、カーボンシャフト105が取り付けられており、これがフッ素樹脂プレート106に激突し、打撃力を発生させる。

【0032】

以下、図1,2を参照しながら、本実施形態の回路基板の衝撃試験装置の機能を、その使用方法を交えて説明する。

まず、本衝撃試験装置の試験準備に関する機能を、必要な操作を交えて説明する。

被試験対象30(タッピング検査の対象被試験物)は、ここでは便宜的にPCのプリント板を示すような形状になっているが、その形状には特に意味はない。被試験対象30としては、任意の回路部品や製品が可能であり、例えば、PC全体、プリント板機能試験用治具等もタッピング検査の対象被試験物とすることが可能である。

【0033】

この実施形態では、基本的に試験装置20上では機能試験用ソフトウェア23が動作する必要があるため、OSが起動してPCとして機能することが前提である。該前提の上で、発生頻度の低いマージン系障害であっても検出可能となるのである。

各治具の接続と、アクチュエータハンマー100の用意とが完了した後、制御装置10に備えられた設定入力部14の試験モード設定を、自動、若しくは手動(操作者が手で保持する方法)に設定する。

通常の出荷検査等にあっては、該試験モード設定を手動に設定し、また、長時間エージングの場合等では自動に設定することが好ましい。

【0034】

次に、設定入力部14の打撃間隔設定では、打撃発生間隔のインタバル時間を設定する。

表示部16は、LED等の表示器により構成するものとする。この表示部16では、入力された情報を表示器に表示するので、前述の設定入力が正しく行われたか否かを確認することができる。

以上までが前準備であり、一旦設定しておけば、以後は何かの設定値を変更する必要が生じるまでは、同様の設定は不要となる。

次に、試験装置20に機能試験用ソフトウェア23を記録する記録媒体をセットし、電源を投入する、装置が起動して機能試験用ソフトウェア23が動作を開始すると、表示部16の表示器に、「タッピングテスト中」の表示が示されるので、これにて試験準備を完了する。

【0035】

以下、本衝撃試験装置の試験機能を、必要な操作を交えて説明する。

制御装置10のスタートボタンを押すと、試験がスタートする。ここで、設定入力部14の試験モード設定が自動モードに設定されている場合は、アクチュエータハンマー100が動作を開始する。

他方、設定入力部14の試験モード設定が手動モードに設定されている場合は、操作者は、アクチュエータハンマー100を自分の手で持ち、タッピングポイントに押し当てたインパクトチップ107が少し内側へ戻るのことを確認する。

【0036】

操作者は、位置ずれが生じないようにアクチュエータハンマー100を保持して、ハンマーボディ104の側面に付いているトリガーボタン109を押すと、アクチュエータハンマー100が動作してタッピングが行われる。

操作者がトリガーボタン109を押し続けると、打撃間隔設定で設定したインタバルでもって打撃動作を繰り返す。

この試験中は、表示部16の動作LEDは正常動作を示す緑色を点灯するが、万一打撃用の電流が流れない等の障害が発生した場合は、赤色が点滅し、アラート表示する。

自動モードで試験中に試験を中止する場合は、再度、スタートボタンを押すことでアクチュエータハンマー100は動作を停止し、動作LEDは消灯する。

また、エラーが発生した場合にもアクチュエータハンマー100の動作は停止するが、この場合はエラー表示LEDが赤色点灯して障害発生を知らせる。

【0037】

試験装置20上で動作している機能試験用ソフトウェア23は、メモリアクセス、数値演算、USB通信の各機能と、それらの動作の瞬間的な変調を高精度に検出することを目的としたソフトウェアであり、即ち、タッピングテストに特化したソフトウェアである。例えば、メモリアクセスの異常については、機能試験用ソフトウェア23は、メモリアドレスのカウントアップが一瞬でも停止したらこれを検出する。

障害が発生すると、機能試験用ソフトウェア23は、試験装置20のディスプレイ(図示は省略)にエラー表示を行って、エラーLog(図示は省略)に記録し、また、USB通信を行って、エラーが出たことを動作判定部12に通知する。さらに、動作判定部12が表示部16に対し、エラー表示LEDを点灯させることで障害の発生を知らせる。

USB接続部11と、動作判定部12とでは、他にも、回線が遮断されたり、データ化けを起こしたりする障害等も監視しており、これらの障害が発生したならば、表示部16のエラー表示LEDを点灯させる。

さらに、エラー表示も不可能なほどの深刻な障害が発生した場合は、OSのエラーLog等にて現象の確認を行うことが可能であるので、このような深刻な障害の場合にも、障害内容を判別することができる。

【0038】

図3は、本発明の実施形態に係る回路基板の動作を示すフローチャート図であり、図3(a)は制御装置10の制御動作、図3(b)は機能試験用ソフトウェア23の試験動作を、それぞれ示すものである。

まず、図1,2を参照しながら、図3(a)のフローチャートを使用して、制御装置10の制御動作について説明する。

まず、ステップA20〜A23では、制御装置10は、ステップA11〜A14において、操作者が手動にて各設定を行った後、表示部16のLED等の表示器に、それら各設定に対応する情報を表示させる。

次に、ステップA15では、制御装置10は、操作者が手動にてテスト開始のスタートボタンを押したことを契機として試験動作を開始する。

次に、ステップA16では、制御装置10は、USB接続部11を介して試験装置20との通信を開始する。

【0039】

次に、ステップA17では、制御装置10は、USB接続が認識され、通信が開始されると、動作判定部12において接続完了のフラグを立て、ステップA18に進む。また、USB接続が認識できない場合は、ステップA24に移る。

ステップA18では、制御装置10は、自動モードの場合であれば、ハンマー駆動部13を介して、予め入力された設定に従ってアクチュエータハンマー100へ駆動電流を供給する。また、制御装置10は、手動モードの場合には、トリガボタン109の押下を監視しながら待機し、トリガボタン109が押下されると、予め入力された設定に従ってアクチュエータハンマー100へ駆動電流を供給する。

【0040】

以上の各動作により、アクチュエータハンマー100へ駆動電流が供給されると、アクチュエータハンマー100が駆動されてタッピングテストを開始する。

ステップA19では、制御装置10の動作判定部12は、ハンマー駆動部13に実装されているセンサを介してアクチュエータハンマー100に供給される駆動電流を監視し、該駆動電流が正常の場合は表示部16の動作LEDを緑色に点灯させると共にステップA18に戻る(即ち、再度のスタートボタンが押されるか、若しくはエラーが検出されるまで上記の一連の処理を繰り返すことになる)。また、駆動電流が、検出できない場合や、異常値を示す場合はステップA25に移る。

ステップA24では、制御装置10は、表示部16にエラー表示LEDを赤点滅にするよう指示する。

ステップA25では、制御装置10は、表示部16に動作LEDを赤色に点滅させる。

以上の動作中は、機能試験用ソフトウェア23とUSB接続部11とは、動作判定部12の機能により、試験装置20の動作の監視を継続的に行う。

【0041】

次に、図1,2、及び図3(a)を参照しながら、図3(b)のフローチャートを使用して、機能試験用ソフトウェア23の試験動作について説明する。

まず、ステップB10にて、機能試験用ソフトウェア23は、試験装置20の上で制御を実行する準備を行う。

次に、ステップB11にて、機能試験用ソフトウェア23は、試験装置20に搭載しているメモリに対するアクセスを開始する。具体的には、例えば、例えば、アドレスシフト等のメモリに対するテストを行い、この後、データに不整合が発生していないことを確認する。

次に、ステップB12にて、機能試験用ソフトウェア23は、ステップB11の確認で、データに不整合が発生していたか否かを検証し、データ不整合が発生した場合は、ステップB18に移る。また、データ不整合が発生していない場合は、ステップB13に移る。

【0042】

ステップB13では、機能試験用ソフトウェア23は、USB接続部11との間で、例えばデータのループバックテスト等を行い、この際、データに不整合が発生しないことを確認する。

ステップB14では、機能試験用ソフトウェア23は、ステップB13の確認で、データに不整合が発生していなかったか否かを検証し、データに不整合が発生していた場合はステップB18に移る。また、データに不整合が発生していなかった場合はステップB15に進む。

ステップB15では、機能試験用ソフトウェア23は、CPU(図示は省略)を介して、例えば、浮動小数点演算等を行いながら、USBメモリとの間でデータ転送を行う。また、その結果、データに不整合が発生しないことを確認する。

【0043】

ステップB16では、機能試験用ソフトウェア23は、ステップB15の確認で、データに不整合が発生していなかったか否かを検証し、データに不整合が発生していた場合はステップB18に移る。また、データに不整合が発生していなかった場合はステップB17に進む。

ステップB17では、機能試験用ソフトウェア23は、一連の検査が正常と確認されたことにより、正常終了のフラグを立てる。その後、制御装置10のスタートボタンが押されたことを示す情報がUSB通信で通知されるか、若しくはエラーが検出されるまで、ステップB11に戻して、上記の一連の処理を繰り返す。

ステップB18では、機能試験用ソフトウェア23は、データに不整合が発生した場合として、エラーLogを発行し、可能であればUSB通信で動作判定部12へエラーを通知する。

【0044】

本実施形態によれば、従来は人手による目測と力加減とを用いて行っていたタッピング試験のハンマー打撃動作を、アクチュエータハンマーが代替し、その動作のチェックを動作判定回路で代替する。これにより、打撃ミスや障害の見落としといったエラーが防止できることに加えて、夜間エージング等の長時間再現試験にも対応可能となるので、間歇障害等の発生頻度が低い障害であっても、検知性能が向上し、その結果、製品の出荷品質の向上に資することができる。より具体的には、以下の効果を有する。

【0045】

(1) 設定された出力で衝撃を安定して発生することができる。

(2) 打撃手段としては、自動、手動切り替え式のいずれもが可能であり、打撃周期は変更が可能である。

(3) 動作判定部12の機能により、瞬停や誤動作を自動検出することができる。

(4) アクチュエータハンマーは小型のため、使用時に、手持ちにすることも、或いは治具により設置することも、いずれもが可能である。

(5) 従来の装置よりも小型で、取り扱いが容易になるため、複数のアクチュエータハンマーを使用することが可能となる。

【0046】

なお、本発明に係る回路基板の衝撃試験装置の各構成要素の処理の少なくとも一部をコンピュータ制御により実行するものとし、かつ、上記処理を、図3のフローチャートで示した手順によりコンピュータに実行せしめるプログラムは、半導体メモリを始め、CD−ROMや磁気テープなどのコンピュータ読み取り可能な記録媒体に格納して配付してもよい。そして、少なくともマイクロコンピュータ、パーソナルコンピュータ、汎用コンピュータを範疇に含むコンピュータが、上記の記録媒体から上記プログラムを読み出して、実行するものとしてもよい。

【符号の説明】

【0047】

10 制御装置

11 USB接続部

12 動作判定部

13 ハンマー駆動部

14 設定入力部

15 中央制御部

16 表示部

19 増設ハンマー駆動部

20 試験装置

21 USBケーブル

23 機能試験用ソフトウェア

30 被試験装置

100 アクチュエータハンマー

101 接続ケーブル

102 マグネットワイヤ

103 フッ素樹脂スリーブ

104 ハンマーボディ

105 カーボンシャフト

106 フッ素樹脂プレート

107 インパクトチップ

108 コイルバネ

109 トリガボタン

111 ネオジムマグネット

【特許請求の範囲】

【請求項1】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーと、

前記アクチュエータハンマーの打撃強度及び保持方法等を設定する設定手段と、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御手段と、

前記制御手段の指令に従って前記アクチュエータハンマーを駆動する駆動手段と、

前記駆動手段が出力する駆動電流に応じて前記衝撃を発生させる前記アクチュエータハンマーに内蔵された駆動機構と、

前記駆動手段が前記駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定手段と、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示手段と、

を備えたことを特徴とする回路基板の衝撃試験装置。

【請求項2】

前記アクチュエータハンマーの保持方法として、保持具に保持する方法と、操作者の手に保持する方法とを有することを特徴とする請求項1記載の回路基板の衝撃試験装置。

【請求項3】

前記アクチュエータハンマーは、前記駆動電流に応じて駆動機構に生起される磁界によって駆動されるものであることを特徴とする請求項1又は2に記載の回路基板の衝撃試験装置。

【請求項4】

請求項1記載の駆動手段が出力する駆動電流に応じて駆動機構に生起される磁界によって機械的衝撃を発生させるアクチュエータハンマー。

【請求項5】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、

前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、

前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、

を有することを特徴とする回路基板の衝撃試験方法。

【請求項6】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、

前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、

前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、

を有し、請求項5記載の回路基板の衝撃試験方法をコンピュータに実行させるためのコンピュータプログラム。

【請求項1】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーと、

前記アクチュエータハンマーの打撃強度及び保持方法等を設定する設定手段と、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御手段と、

前記制御手段の指令に従って前記アクチュエータハンマーを駆動する駆動手段と、

前記駆動手段が出力する駆動電流に応じて前記衝撃を発生させる前記アクチュエータハンマーに内蔵された駆動機構と、

前記駆動手段が前記駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定手段と、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示手段と、

を備えたことを特徴とする回路基板の衝撃試験装置。

【請求項2】

前記アクチュエータハンマーの保持方法として、保持具に保持する方法と、操作者の手に保持する方法とを有することを特徴とする請求項1記載の回路基板の衝撃試験装置。

【請求項3】

前記アクチュエータハンマーは、前記駆動電流に応じて駆動機構に生起される磁界によって駆動されるものであることを特徴とする請求項1又は2に記載の回路基板の衝撃試験装置。

【請求項4】

請求項1記載の駆動手段が出力する駆動電流に応じて駆動機構に生起される磁界によって機械的衝撃を発生させるアクチュエータハンマー。

【請求項5】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、

前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、

前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、

を有することを特徴とする回路基板の衝撃試験方法。

【請求項6】

機械的な衝撃を発生させると共に該衝撃を被試験対象に伝達するアクチュエータハンマーの打撃強度及び保持方法等を設定する設定ステップと、

前記設定に従って前記アクチュエータハンマーの動作を制御する制御ステップと、

前記制御ステップの指令に従って前記アクチュエータハンマーを駆動する駆動ステップと、

前記駆動ステップが出力する駆動電流に応じて前記衝撃を発生させる、前記アクチュエータハンマーに内蔵された駆動機構に供給される駆動電流及び前記駆動機構からのフィードバック情報に基づいて動作異常を検知する動作判定ステップと、

前記動作判定手段の判定結果を含む衝撃試験の進行状況を表示する表示ステップと、

を有し、請求項5記載の回路基板の衝撃試験方法をコンピュータに実行させるためのコンピュータプログラム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−98145(P2012−98145A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−245960(P2010−245960)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000232140)NECフィールディング株式会社 (373)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000232140)NECフィールディング株式会社 (373)

【Fターム(参考)】

[ Back to top ]