回路基板の製造方法、回路基板

【課題】不要ろう材の除去性と、セラミックス基板自身の良好な特性とを両立させる。

【解決手段】セラミックス基板の表面にろう材を形成した後に、金属回路板(金属板)を接合する接合工程と、金属回路板表面にマスクを形成した後に、金属回路板を選択的にエッチングする金属板エッチング工程と、金属回路板がエッチングによって除去された箇所におけるろう材をエッチングするろう材除去工程と、を具備する。発明者は、Rskを−0.1〜+0.25とした場合において、セラミックス基板における良好な特性を保持したままで、セラミックス基板上の不要ろう材の除去性も良好であることを知見した。

【解決手段】セラミックス基板の表面にろう材を形成した後に、金属回路板(金属板)を接合する接合工程と、金属回路板表面にマスクを形成した後に、金属回路板を選択的にエッチングする金属板エッチング工程と、金属回路板がエッチングによって除去された箇所におけるろう材をエッチングするろう材除去工程と、を具備する。発明者は、Rskを−0.1〜+0.25とした場合において、セラミックス基板における良好な特性を保持したままで、セラミックス基板上の不要ろう材の除去性も良好であることを知見した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属回路板や放熱板がセラミックス基板にろう付けされた構成を具備する回路基板の製造方法に関する。また、この製造方法によって製造された回路基板に関する。

【背景技術】

【0002】

近年、電動車両用インバータとして高電圧、大電流動作が可能なパワー半導体モジュール(例えばIGBTモジュール)が用いられている。こうした半導体モジュールにおいては、半導体チップが自己の発熱によって高温になるため、その放熱を効率よく行なうという機能が要求される。このため、この半導体モジュールにおいて、半導体チップを搭載する回路基板としては、機械的強度が高く、熱伝導率の高い絶縁性のセラミックス基板に金属板を接合したものが広く使用されている。ここで、金属板はセラミックス基板の両面に接合され、その一面は金属回路板となり、他面は放熱板となる。金属回路板は、半導体チップに電気的に接続される配線としても機能する。

【0003】

一般に、セラミックス基板としては窒化アルミニウムセラミックス等が広く使用され、金属回路板や放熱板は銅、銅合金で構成される。これらの間の接合には、ろう材が用いられる。この製造方法の一例を示す工程断面図が図3(a)〜(f)である。

【0004】

まず、図3(a)に示されるように、セラミックス基板10の両主面に、ろう材11がスクリーン印刷によって形成される。次に、これに平板の状態とされた金属回路板(金属板)20と放熱板(金属板)21とが積層された後に800℃程度の熱処理を行うことによって、ろう材11によってこれらが接合され、図3(b)の状態とされる(接合工程)。ろう材11としては、例えば銀(Ag)を主成分とし、活性金属であるチタン(Ti)等が混合されたものが用いられる。この場合、ろう材11とセラミックス基板10の間に反応層が形成されることにより、強固な接合が得られる。ただし、この際には、ろう材11は、図3(a)の状態から外側に広がるのが一般的である。

【0005】

一般に、金属回路板20は回路基板における配線として機能するため、所定のパターンに成形される。このため、図3(c)に示されるように、この所定のパターンとされたフォトレジスト50をマスクとして金属回路板20上に形成する。その後で金属回路板20を選択的にエッチングすることにより、図3(d)に示されるように、金属回路板20がパターニングされる(金属板エッチング工程)。これにより、金属回路板20は、フォトレジスト50と同様の形状にパターニングされる。なお、図3(a)の状態においては、ろう材11はこの金属回路板20のパターン(フォトレジスト50のパターン)と同一の形態にパターニングされている。これによって、パターニングされた金属回路板20は、その底面全体でろう材11によってセラミックス基板10と強固に接合される。

【0006】

ところが、前記の通り、この時点ではろう材11は元のパターンよりも広がっているため、エッチング後の金属回路板20の外側に、ろう材11が残存している。この不要なろう材11のうち、特に金属回路板20間のもの(図3(d)中の矢印で示された箇所)は、配線として機能する金属回路板20間のリーク電流や絶縁不良の原因となる。ろう材11や接合の際に形成された反応層と、金属回路板20とはその原材料が異なるため、金属回路板20のエッチング時に同時にろう材11をエッチングすることは困難である。このため、金属板エッチング工程の後に、この不要なろう材11を別途エッチングすることが必要である。これにより、図3(e)に示されるように、エッチング後の金属回路板20の間のろう材11が除去される(ろう材除去工程)。その後、フォトレジスト50を除去することにより、図3(f)に示される最終的な回路基板の形態とされる。なお、図3(e)に示されるろう材11のエッチング時に用いられるエッチング剤に対する耐性が金属回路板20にある場合には、ろう材除去工程の際(図3(e))に、フォトレジスト50を既に除去しておくことも可能である。また、フォトレジスト50が除去された後で、金属回路板20の表面には、はんだ付け等が容易となるように、めっき処理が施される場合が多い。

【0007】

ここで、金属回路板20の主成分である銅のウェットエッチングは容易であるため、金属板エッチング工程(図3(d))は容易である。これに対して、接合後の反応層をろう材除去工程において化学的に除去することは容易ではない。このため、ろう材11のエッチング(図3(e))において、ろう材11(反応層含む)を充分に除去することは困難である。反応後のろう材11の除去が特に困難である主な原因としては、反応後のろう材11の表面には塩化銀からなる層が形成され、この層によってろう材11のエッチング液がろう材11に直接達しにくくなっていることがある。

【0008】

このような反応後のろう材11を除去する方法として、特許文献1には、ハロゲン化水素やハロゲン化アンモニウムの処理を行った後に無機酸と過酸化水素水を含む水溶液で処理することが記載されている。また、特許文献2には、チオ硫酸アンモニウムやチオ硫酸のアルカリ塩を用いて塩化銀を除去した後にエッチングを行う技術が記載されている。

【0009】

こうした技術を用いて、パターニングされた金属板の間の不要なろう材が充分に除去された回路基板を製造することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−36467号公報

【特許文献2】特開2003−110222号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

セラミックス基板を構成する材料として、高い熱伝導率、高い絶縁性、高い機械的強度をもつ窒化珪素質セラミックスが特に好ましく用いられる。この場合には、上記の技術を用いても、反応後の不要なろう材の除去を充分に行うことは特に困難であった。これは、窒化珪素質セラミックスが、SiNのc軸方向に細長く成長した形態をもつ粒子で構成されることに起因する。窒化珪素質セラミックスは、こうした形状の粒子が焼結されて構成されるため、特に表面の凹凸が激しい。平坦なセラミックス基板上の不要ろう材の除去は上記の技術によって容易に行われるが、こうした激しい凹凸の存在するセラミックス基板上におけるその除去は容易ではなかった。

【0012】

一方で、窒化珪素質セラミックスにおける熱伝導率、絶縁性、機械的強度等の特性は、セラミックスの構造に大きく依存する。単に表面における凹凸の小さな窒化珪素質セラミックスを製造することは、その製造条件を調整することによって可能である。しかしながら、その場合には、この構造が変わることによって、例えば熱伝導率が低下したり、機械的強度が低くなる、ボイド率が高くなる等の問題が発生する。

【0013】

すなわち、窒化珪素質セラミックスからなるセラミックス基板に金属回路板をろう材で接合した構成の回路基板を製造する際に、不要ろう材の除去性と、セラミックス基板自身の良好な特性とを両立させることは困難であった。

【0014】

本発明は、斯かる問題点に鑑みてなされたものであり、上記の問題点を解決する発明を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決すべく、以下に掲げる構成とした。

本発明の回路基板の製造方法は、窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板の製造方法であって、前記セラミックス基板の表面における1次元粗さ曲線のスキューネスを、−0.10〜+0.25の範囲とする基板準備工程と、前記セラミックス基板の表面に前記ろう材を形成した後に、前記金属板と前記セラミックス基板とを前記ろう材を介して接合する接合工程と、前記金属板表面にマスクを形成した後に、前記金属板を選択的にエッチングする金属板エッチング工程と、前記金属板がエッチングによって除去された箇所に残存した前記ろう材をエッチングするろう材除去工程と、を具備することを特徴とする。

本発明の回路基板の製造方法は、前記基板準備工程において、焼成後の前記窒化珪素質セラミックスの表面にブラスト処理を行うことを特徴とする。

本発明の回路基板の製造方法において、前記マスクはフォトレジストで構成されたことを特徴とする。

本発明の回路基板の製造方法は、前記マスクを前記金属板の表面に残した状態で前記ろう材除去工程を行うことを特徴とする。

本発明の回路基板の製造方法は、前記マスクを前記ろう材除去工程の前に除去することを特徴とする。

本発明の回路基板の製造方法において、前記ろう材は、銀を主成分とすることを特徴とする。

本発明の回路基板の製造方法は、前記ろう材除去工程の前に、チオ硫酸アンモニウム又はチオ硫酸アルカリ塩の水溶液を用いた処理を行うことを特徴とする。

本発明の回路基板の製造方法は、前記ろう材除去工程の後で、前記金属板の表面にめっき層を形成することを特徴とする。

本発明の回路基板は、前記回路基板の製造方法によって製造されたことを特徴とする。

本発明の回路基板は、窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板であって、前記金属板と接合された側の前記セラミックス基板の表面における1次元粗さ曲線のスキューネスが、−0.10〜+0.25の範囲であることを特徴とする。

本発明の回路基板において、前記ろう材は、銀を主成分とすることを特徴とする。

【発明の効果】

【0016】

本発明は以上のように構成されているので、窒化珪素質セラミックスからなるセラミックス基板に金属板をろう材で接合した構成の回路基板を製造する際に、不要ろう材の除去性と、セラミックス基板自身の良好な特性とを両立させることができる。

【図面の簡単な説明】

【0017】

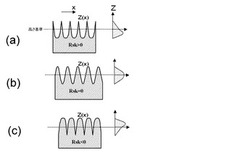

【図1】(a)Rsk>0の場合、(b)Rsk=0の場合、(c)Rsk<0の場合の典型的な表面性状とその場合の高さZの存在確率密度を示す図である。

【図2】ブラスト処理前後の窒化珪素質セラミックスの表面一例の電子顕微鏡写真である。

【図3】回路基板の製造方法を示す工程断面図である。

【発明を実施するための形態】

【0018】

以下、本発明について具体的な実施形態を示しながら説明する。ただし、本発明はこれらの実施形態に限定されるものではない。本発明の回路基板においては、窒化珪素質セラミックスがセラミックス基板の材料として用いられる。このセラミックス基板の上に、ろう材を用いて金属板が接合される。本発明の回路基板においては、このセラミックス基板の表面の状態が最適化されることによって、金属板の間の不要ろう材の除去性が高まっている。これにより、この回路基板を用いて高性能、高信頼性の半導体モジュールを得ることができる。

【0019】

この回路基板も、図3と同様の製造方法によって製造される。すなわち、その製造方法は、セラミックス基板の表面にろう材を形成した後に、金属回路板(金属板)を接合する接合工程と、金属回路板表面にマスクを形成した後に、金属回路板を選択的にエッチングする金属板エッチング工程と、金属回路板がエッチングによって除去された箇所におけるろう材をエッチングするろう材除去工程と、を具備する。

【0020】

ここでも、図3(e)の状態における金属回路板20の間の不要ろう材11は、ろう材除去工程(図3(f))において除去される。ここで、セラミックス基板を構成する材料として用いられる窒化珪素質セラミックスは、他のセラミックス(例えば窒化アルミニウム等)と比べてセラミックスを構成する粒子の形状に起因した表面の凹凸が大きい。こうした場合において、以下に示す構成により、特にろう材の除去が容易となる。この際、窒化珪素質セラミックスにおける高い熱伝導率、低いボイド率(すなわち、高い機械的強度等)も維持される。すなわち、不要ろう材の除去性と、セラミックス基板の良好な特性を両立させることができる。

【0021】

ここで用いられるセラミックス基板の表面における凹凸の状況は、例えば東京精密株式会社HP(http://www.accretech.jp/pdf/measuring/sfexplain_1.pdf)に記載されるように、その1次元粗さ曲線において、以下に示す二乗平均平方根粗さRq、スキューネスRskを用いて記述することができる。

【0022】

【数1】

【数2】

【0023】

ここで、簡単化のために一次元形状(座標:x)で記載をしており、Z(x)は表面形状(座標xにおける表面の高さ:高さ基準から測定)、Lは基準長さ(測定対象となる範囲)、である。周知のように、Rqは凹凸が激しい場合には大きくなる。このため、一般には窒化珪素質セラミックスの表面におけるRqは、窒化アルミニウムセラミックス等よりも大きな場合が多い。

【0024】

一方、スキューネス(Rsk)は、高さ基準(平均高さ)の上下における凹凸の形状の対称性を示す量となっている。図1に、(a)Rsk>0、(b)Rsk=0、(c)Rsk<0の場合の典型的な表面形状をそれぞれ模式的に示す。また、その右側に、各形状における各高さZの存在確率密度を模式的に示す。(b)Rsk=0の場合は、ここでは表面形状は単純なsin波形状となっているため、存在確率密度はZの正負で対称である。(a)Rsk>0の場合には、Z<0の場合の存在確率が高くなっており、(c)Rsk<0の場合にはその逆である。なお、図1に示されたZ(x)の各形状は一例であり、具体的にはZ(x)から(1)(2)式によってRskは計算され、これらに対応する形状は他に無数に存在する。

【0025】

発明者は、Rskを−0.1〜+0.25とした場合において、セラミックス基板における良好な特性を保持したままで、セラミックス基板上の不要ろう材の除去性も良好であることを知見した。すなわち、表面の凹凸におけるRskがこの範囲とされた窒化珪素セラミックスを準備し(基板準備工程)、図3の構成におけるセラミックス基板10として用いることによって、セラミックス基板の良好な特性を維持したままで、不要ろう材の除去がより確実に行われる。これにより、信頼性の高い回路基板を得ることができる。

【0026】

これは、図1における凹凸の模式的な形状から以下のように考察できる。まず、図1(c)の場合のようにRsk<0の場合には、凹凸の谷の部分は極めて狭くなっているため、この中に存在するろう材(あるいは反応層)の除去が困難であることが明らかである。これに対して、図1(a)の場合のようにRsk>0の場合には、谷の部分は広がっているため、この中におけるろう材等の除去は容易である。このため、上記のRskの範囲は、+側に偏っている。

【0027】

この表面性状が、セラミックス基板(窒化珪素質セラミックス)を構成する粒子の形態に依存することは明らかである。一方、セラミックス基板に要求される熱伝導率、機械的強度、ボイド率等の特性も、この粒子の形態に依存することも明らかである。ここで、Rskが+0.25よりも大きい場合は、窒化珪素質セラミックスを構成する粒子がより細長い形態となった場合に相当する。こうした場合には、不要ろう材の除去性は高くなるものの、セラミックス基板中のボイド率が高くなる等の問題がある。すなわち、Rskが+0.25よりも大きくなった場合には、セラミックス基板(窒化珪素質セラミックス)の特性が好ましい範囲から外れる。Rskが−0.1よりも小さくなった場合には、前記の通り、不要ろう材の除去性が低下する。また、この場合にも、良好な特性を持つ窒化珪素質セラミックスとは粒子の形態が異なるために、熱伝導率等の特性が劣化する可能性もある。

【0028】

基板準備工程におけるRskの調整は、セラミックス基板の製造条件によって制御が可能である。この場合の製造条件とは、窒化珪素質セラミックスの焼成までの条件(原料粉末組成、焼成条件等)と、焼成後に行う表面処理(ブラスト処理等)の条件がある。

【0029】

ここで、セラミックス基板としては、前記の通り窒化珪素セラミックスが用いられる。窒化珪素セラミックスの原料粉末としては、主成分となる窒化珪素粉末と、焼結助剤となる酸化物粉末が用いられる。焼結助剤となる酸化物粉末としては、酸化マグネシウム:MgO)と、希土類酸化物(希土類元素をREとしてRE2O3)がある。これらの両方を含有する場合には、RE2O3/MgO比が大きいほど、焼結後の窒化珪素セラミックスを構成する窒化珪素粒子は柱状、すなわち細長い形状になりやすい。すなわち、この組成によって窒化珪素セラミックスの表面性状(凹凸)が制御できる。

【0030】

これらの原料粉末を分散剤、粘結助剤(有機バインダー)、溶剤等を混合し、ボールミルで混合、粉砕し、所定の粘度に調整されたスラリーが形成される。その後、これをシート成形することにより、所望の大きさ、形状のグリーンシートとされる。このグリーンシートの脱脂後に、窒素雰囲気中で1850℃程度の温度で焼成することにより、板状の窒化珪素質セラミックスが得られる。前記条件で作製された焼成後の窒化珪素質セラミックス基板表面のRskは通常0.3〜0.5前後になっている。また、基板表面のRskは焼結温度が低い場合は小さく、高い場合は大きくなる傾向にある。

【0031】

その表面性状を更に調整するためのブラスト処理においては、使用される砥粒や処理時間等の調整によって、表面性状の調整が可能である。なお、ブラスト理後には、ブラスト処理の際に用いられた砥粒を除去するために、超音波洗浄を行うことが好ましい。その後、この窒化珪素質セラミックスは、所望の大きさに切断され、セラミック基板とされる。

【0032】

図2は、実際の窒化珪素質セラミックスの焼成直後の表面(a)と、そのブラスト処理後の表面(b)の電子顕微鏡写真である。焼成直後(a)においては、表面が柱状形状の窒化珪素粒子によって構成されているのが確認できる。また、本写真の試料におけるRskの実測値は0.42であった。ブラスト処理後(b)においては、この形状が崩されていることが確認できる。すなわち、窒化珪素質セラミックスの焼成までの条件とブラスト処理条件を調整することによって、その表面性状(Rq、Rsk)を調整することが可能であり、ブラスト処理後(b)のRskの実測値は0.03であった。

【0033】

また、ここで用いるろう材としては、銀(Ag)を主成分とするろう材、例えば銀を主成分とし、これに活性金属であるチタン(Ti)等が混合されたろう材を用いることが好ましい。この場合には、ろう材と窒化珪素質セラミックスとの間に反応層が形成されるために、金属回路板とセラミックス基板との間で強固な接合が得られる。

【0034】

ただし、ろう材除去工程(図3(e))において、反応後の不要ろう材を除去することは、一般には容易ではない。この主な原因は、上記のろう材を用いた場合には、接合後のろう材の表面に形成された塩化銀を除去することが困難であるためである。このため、特許文献2に記載の技術と同様に、ろう材除去工程の前に、チオ硫酸アンモニウムやチオ硫酸アルカリ塩の水溶液で処理を行うことにより塩化銀を除去することがより好ましい。その後、フォトレジストを除去する工程、金属回路板の表面にめっき処理を施す工程を行うことが好ましい。回路基板を製造する際の、これ以降の工程を表1に示す。

【0035】

【表1】

【0036】

これらの工程において、セラミックス基板を上記の構成とすることにより、ろう材除去がより確実に行われる。これにより、より信頼性の高い回路基板を得ることができる。

【0037】

(実施例)

以下に、本発明の実施例について説明する。ここでは、表面の凹凸の状態の異なる各種の窒化珪素セラミックスを用いたセラミックス基板を製造し、これを用いて回路基板を実際に製造した。得られた回路基板における残留した不要ろう材に直接関わる量として、金属回路板間の絶縁耐圧を測定した。

【0038】

ここで、セラミックス基板としては、前記の通りの製造方法で得られた窒化珪素セラミックスが用いられ、ブラスト処理が行われた。その後、この窒化珪素質セラミックスが所望の大きさに切断され、厚さが0.3mmのセラミック基板とされた。

【0039】

このようにして表面性状が調整されたセラミックス基板(窒化珪素セラミックス)の表面形状は、触針式の表面粗さ計で測定され、Rq、Rskが算出された。また、以下で示される測定値としては、セラミックス基板上の任意の10点における平均値を用いている。

【0040】

使用されたろう材はAg−Cu−Ti系ろう材であり、その接合温度は800℃である。また、金属回路板は銅で構成された。図3(d)における分離後の金属回路板の間隔は1.0mmとされた。

【0041】

以下に示す実施例、比較例においては、窒化珪素質セラミックスの原料粉末組成を、窒化珪素粉末:96質量%、MgO粉末:2質量%、Y2O3粉末:2質量とし、その焼成温度を変化させた。また、ブラスト処理を行い、その際の圧力を変化させた。これらにより、Rskの異なる実施例、比較例を製造した。また、Rsk以外にも、レーザフラッシュ法によってその熱伝導率を、SAM(Scanning Acoustic Microscope)によって、セラミックス基板と銅板界面のボイド率を測定した。

【0042】

ここでは、前記の通り、塩化銀を除去する工程を行った後に、ろう材除去工程を行った。ろう材除去以降の工程については、表1に示された通りである。すなわち、不要ろう材表面の塩化銀を除去してからろう材をエッチングし、その後で金属回路板表面にめっき処理を行っている。不要ろう材の除去性を反映する量として、分離後の金属回路間の絶縁耐圧を測定した。この耐圧が油中で5.0V/mm以上である場合を合格と判定した。

【0043】

また、前記の通り、不要ろう材のエッチングを行なう段階で、フォトレジストを除去しておくことも可能である。この場合、金属回路板の表面がこのエッチングの影響を受けることもある。これを評価する量として、金属回路板表面の面粗さRz(凹凸の最大高さ)が測定された。

【0044】

実施例1〜6、比較例1〜3についての上記のパラメータ、測定結果を表2に示す。なお、実施例6のみ、不要ろう材のエッチングを行なう段階でフォトレジストを除去している。

【0045】

【表2】

【0046】

この結果において、セラミック基板とされた状態のRskの値が−0.1〜+0.25の範囲とされた実施例1〜6においては、ろう材の除去性を反映する絶縁耐圧、セラミックス基板の特性を反映するボイド率、熱伝導率について良好な結果が得られている。

【0047】

Rskの値が上記の範囲よりも小さな比較例1においては、絶縁耐圧が不良となっている。これは、比較例1の焼結温度が低く焼結後のセラミックス基板表面のRskが小さいためである。すなわち、図1(c)の模式図に示すようにセラミックス基板表面形状のうち、谷の部分の形状が狭くろう材の除去が困難な形状になっているため、金属回路板の間の不要ろう材の除去が不完全であったことに起因する。さらに比較例1では焼結温度が実施例よりも低い(1750℃)ため、窒化珪素粒子の成長が不足し、そのため、熱伝導率が低くなっている。

【0048】

また、実施例3と同一の焼成条件を用い、ブラスト処理条件を変えることによってRskを+側に大きくした比較例3では、絶縁性(不要ろう材の除去性)は良好であるが、ボイド率が大きくなっている。これは、比較例3ではブラスト圧力が低いため、図2(a)に示した基板表面の柱状形状の窒化珪素粒子が一部残存し、そのためセラミックス基板表面の凹凸が大きくなり過ぎ、接合時にセラミックス基板と銅板間に空隙が生じ、ボイドが発生しやすくなるためである。

【0049】

焼成温度が実施例よりも高い(1950℃)比較例2においては、Rskは上記の範囲よりも大きくなっている。この場合、絶縁性は良好であるが、ボイド率が大きくなっている。すなわち、この場合においては、不要ろう材の除去性は良好であるが、焼結温度が高いため、窒化珪素結晶の粒成長が著しく、セラミックス基板表面の凹凸は大きい。そのためブラスト後の凹凸も大きいため比較例3と同様にボイドが発生しやすくなる。

【0050】

実施例6においては、不要ろう材除去の際にフォトレジストを除去している点のみが異なる。この場合においても、実施例1と同様に、良好な絶縁性(不要ろう材の除去性)とセラミックス基板の良好な特性が両立できている。ただし、この場合には、金属回路板表面の面粗さが増加する。これによって、この上に形成するめっき層の不均一性、さらにはIGBTチップ、ベース等の他部材とのはんだ付け性の課題等の問題が生ずることがあるため、不要ろう材除去の際には、フォトレジストを残しておくことがより好ましい。

【0051】

なお、上記の例では、銀を主成分とするろう材を用いた例について記載したが、他のろう材を用いた場合においても、図1の表面性状より、Rskを上記の範囲とすることによって同様の効果を奏することは明らかである。

【0052】

また、上記の例では、金属板エッチング工程において、フォトレジストをマスクとして使用したが、金属回路板や不要ろう材のエッチング時の耐性があれば、他の材料をマスクとして使用することもできる。ただし、フォトリソグラフィによるパターニングを特に容易に行うことができるフォトレジストを用いることが最も好ましい。

【符号の説明】

【0053】

10 セラミックス基板

11 ろう材

20 金属回路板(金属板)

21 放熱板(金属板)

50 フォトレジスト(マスク)

【技術分野】

【0001】

本発明は、金属回路板や放熱板がセラミックス基板にろう付けされた構成を具備する回路基板の製造方法に関する。また、この製造方法によって製造された回路基板に関する。

【背景技術】

【0002】

近年、電動車両用インバータとして高電圧、大電流動作が可能なパワー半導体モジュール(例えばIGBTモジュール)が用いられている。こうした半導体モジュールにおいては、半導体チップが自己の発熱によって高温になるため、その放熱を効率よく行なうという機能が要求される。このため、この半導体モジュールにおいて、半導体チップを搭載する回路基板としては、機械的強度が高く、熱伝導率の高い絶縁性のセラミックス基板に金属板を接合したものが広く使用されている。ここで、金属板はセラミックス基板の両面に接合され、その一面は金属回路板となり、他面は放熱板となる。金属回路板は、半導体チップに電気的に接続される配線としても機能する。

【0003】

一般に、セラミックス基板としては窒化アルミニウムセラミックス等が広く使用され、金属回路板や放熱板は銅、銅合金で構成される。これらの間の接合には、ろう材が用いられる。この製造方法の一例を示す工程断面図が図3(a)〜(f)である。

【0004】

まず、図3(a)に示されるように、セラミックス基板10の両主面に、ろう材11がスクリーン印刷によって形成される。次に、これに平板の状態とされた金属回路板(金属板)20と放熱板(金属板)21とが積層された後に800℃程度の熱処理を行うことによって、ろう材11によってこれらが接合され、図3(b)の状態とされる(接合工程)。ろう材11としては、例えば銀(Ag)を主成分とし、活性金属であるチタン(Ti)等が混合されたものが用いられる。この場合、ろう材11とセラミックス基板10の間に反応層が形成されることにより、強固な接合が得られる。ただし、この際には、ろう材11は、図3(a)の状態から外側に広がるのが一般的である。

【0005】

一般に、金属回路板20は回路基板における配線として機能するため、所定のパターンに成形される。このため、図3(c)に示されるように、この所定のパターンとされたフォトレジスト50をマスクとして金属回路板20上に形成する。その後で金属回路板20を選択的にエッチングすることにより、図3(d)に示されるように、金属回路板20がパターニングされる(金属板エッチング工程)。これにより、金属回路板20は、フォトレジスト50と同様の形状にパターニングされる。なお、図3(a)の状態においては、ろう材11はこの金属回路板20のパターン(フォトレジスト50のパターン)と同一の形態にパターニングされている。これによって、パターニングされた金属回路板20は、その底面全体でろう材11によってセラミックス基板10と強固に接合される。

【0006】

ところが、前記の通り、この時点ではろう材11は元のパターンよりも広がっているため、エッチング後の金属回路板20の外側に、ろう材11が残存している。この不要なろう材11のうち、特に金属回路板20間のもの(図3(d)中の矢印で示された箇所)は、配線として機能する金属回路板20間のリーク電流や絶縁不良の原因となる。ろう材11や接合の際に形成された反応層と、金属回路板20とはその原材料が異なるため、金属回路板20のエッチング時に同時にろう材11をエッチングすることは困難である。このため、金属板エッチング工程の後に、この不要なろう材11を別途エッチングすることが必要である。これにより、図3(e)に示されるように、エッチング後の金属回路板20の間のろう材11が除去される(ろう材除去工程)。その後、フォトレジスト50を除去することにより、図3(f)に示される最終的な回路基板の形態とされる。なお、図3(e)に示されるろう材11のエッチング時に用いられるエッチング剤に対する耐性が金属回路板20にある場合には、ろう材除去工程の際(図3(e))に、フォトレジスト50を既に除去しておくことも可能である。また、フォトレジスト50が除去された後で、金属回路板20の表面には、はんだ付け等が容易となるように、めっき処理が施される場合が多い。

【0007】

ここで、金属回路板20の主成分である銅のウェットエッチングは容易であるため、金属板エッチング工程(図3(d))は容易である。これに対して、接合後の反応層をろう材除去工程において化学的に除去することは容易ではない。このため、ろう材11のエッチング(図3(e))において、ろう材11(反応層含む)を充分に除去することは困難である。反応後のろう材11の除去が特に困難である主な原因としては、反応後のろう材11の表面には塩化銀からなる層が形成され、この層によってろう材11のエッチング液がろう材11に直接達しにくくなっていることがある。

【0008】

このような反応後のろう材11を除去する方法として、特許文献1には、ハロゲン化水素やハロゲン化アンモニウムの処理を行った後に無機酸と過酸化水素水を含む水溶液で処理することが記載されている。また、特許文献2には、チオ硫酸アンモニウムやチオ硫酸のアルカリ塩を用いて塩化銀を除去した後にエッチングを行う技術が記載されている。

【0009】

こうした技術を用いて、パターニングされた金属板の間の不要なろう材が充分に除去された回路基板を製造することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−36467号公報

【特許文献2】特開2003−110222号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

セラミックス基板を構成する材料として、高い熱伝導率、高い絶縁性、高い機械的強度をもつ窒化珪素質セラミックスが特に好ましく用いられる。この場合には、上記の技術を用いても、反応後の不要なろう材の除去を充分に行うことは特に困難であった。これは、窒化珪素質セラミックスが、SiNのc軸方向に細長く成長した形態をもつ粒子で構成されることに起因する。窒化珪素質セラミックスは、こうした形状の粒子が焼結されて構成されるため、特に表面の凹凸が激しい。平坦なセラミックス基板上の不要ろう材の除去は上記の技術によって容易に行われるが、こうした激しい凹凸の存在するセラミックス基板上におけるその除去は容易ではなかった。

【0012】

一方で、窒化珪素質セラミックスにおける熱伝導率、絶縁性、機械的強度等の特性は、セラミックスの構造に大きく依存する。単に表面における凹凸の小さな窒化珪素質セラミックスを製造することは、その製造条件を調整することによって可能である。しかしながら、その場合には、この構造が変わることによって、例えば熱伝導率が低下したり、機械的強度が低くなる、ボイド率が高くなる等の問題が発生する。

【0013】

すなわち、窒化珪素質セラミックスからなるセラミックス基板に金属回路板をろう材で接合した構成の回路基板を製造する際に、不要ろう材の除去性と、セラミックス基板自身の良好な特性とを両立させることは困難であった。

【0014】

本発明は、斯かる問題点に鑑みてなされたものであり、上記の問題点を解決する発明を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明は、上記課題を解決すべく、以下に掲げる構成とした。

本発明の回路基板の製造方法は、窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板の製造方法であって、前記セラミックス基板の表面における1次元粗さ曲線のスキューネスを、−0.10〜+0.25の範囲とする基板準備工程と、前記セラミックス基板の表面に前記ろう材を形成した後に、前記金属板と前記セラミックス基板とを前記ろう材を介して接合する接合工程と、前記金属板表面にマスクを形成した後に、前記金属板を選択的にエッチングする金属板エッチング工程と、前記金属板がエッチングによって除去された箇所に残存した前記ろう材をエッチングするろう材除去工程と、を具備することを特徴とする。

本発明の回路基板の製造方法は、前記基板準備工程において、焼成後の前記窒化珪素質セラミックスの表面にブラスト処理を行うことを特徴とする。

本発明の回路基板の製造方法において、前記マスクはフォトレジストで構成されたことを特徴とする。

本発明の回路基板の製造方法は、前記マスクを前記金属板の表面に残した状態で前記ろう材除去工程を行うことを特徴とする。

本発明の回路基板の製造方法は、前記マスクを前記ろう材除去工程の前に除去することを特徴とする。

本発明の回路基板の製造方法において、前記ろう材は、銀を主成分とすることを特徴とする。

本発明の回路基板の製造方法は、前記ろう材除去工程の前に、チオ硫酸アンモニウム又はチオ硫酸アルカリ塩の水溶液を用いた処理を行うことを特徴とする。

本発明の回路基板の製造方法は、前記ろう材除去工程の後で、前記金属板の表面にめっき層を形成することを特徴とする。

本発明の回路基板は、前記回路基板の製造方法によって製造されたことを特徴とする。

本発明の回路基板は、窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板であって、前記金属板と接合された側の前記セラミックス基板の表面における1次元粗さ曲線のスキューネスが、−0.10〜+0.25の範囲であることを特徴とする。

本発明の回路基板において、前記ろう材は、銀を主成分とすることを特徴とする。

【発明の効果】

【0016】

本発明は以上のように構成されているので、窒化珪素質セラミックスからなるセラミックス基板に金属板をろう材で接合した構成の回路基板を製造する際に、不要ろう材の除去性と、セラミックス基板自身の良好な特性とを両立させることができる。

【図面の簡単な説明】

【0017】

【図1】(a)Rsk>0の場合、(b)Rsk=0の場合、(c)Rsk<0の場合の典型的な表面性状とその場合の高さZの存在確率密度を示す図である。

【図2】ブラスト処理前後の窒化珪素質セラミックスの表面一例の電子顕微鏡写真である。

【図3】回路基板の製造方法を示す工程断面図である。

【発明を実施するための形態】

【0018】

以下、本発明について具体的な実施形態を示しながら説明する。ただし、本発明はこれらの実施形態に限定されるものではない。本発明の回路基板においては、窒化珪素質セラミックスがセラミックス基板の材料として用いられる。このセラミックス基板の上に、ろう材を用いて金属板が接合される。本発明の回路基板においては、このセラミックス基板の表面の状態が最適化されることによって、金属板の間の不要ろう材の除去性が高まっている。これにより、この回路基板を用いて高性能、高信頼性の半導体モジュールを得ることができる。

【0019】

この回路基板も、図3と同様の製造方法によって製造される。すなわち、その製造方法は、セラミックス基板の表面にろう材を形成した後に、金属回路板(金属板)を接合する接合工程と、金属回路板表面にマスクを形成した後に、金属回路板を選択的にエッチングする金属板エッチング工程と、金属回路板がエッチングによって除去された箇所におけるろう材をエッチングするろう材除去工程と、を具備する。

【0020】

ここでも、図3(e)の状態における金属回路板20の間の不要ろう材11は、ろう材除去工程(図3(f))において除去される。ここで、セラミックス基板を構成する材料として用いられる窒化珪素質セラミックスは、他のセラミックス(例えば窒化アルミニウム等)と比べてセラミックスを構成する粒子の形状に起因した表面の凹凸が大きい。こうした場合において、以下に示す構成により、特にろう材の除去が容易となる。この際、窒化珪素質セラミックスにおける高い熱伝導率、低いボイド率(すなわち、高い機械的強度等)も維持される。すなわち、不要ろう材の除去性と、セラミックス基板の良好な特性を両立させることができる。

【0021】

ここで用いられるセラミックス基板の表面における凹凸の状況は、例えば東京精密株式会社HP(http://www.accretech.jp/pdf/measuring/sfexplain_1.pdf)に記載されるように、その1次元粗さ曲線において、以下に示す二乗平均平方根粗さRq、スキューネスRskを用いて記述することができる。

【0022】

【数1】

【数2】

【0023】

ここで、簡単化のために一次元形状(座標:x)で記載をしており、Z(x)は表面形状(座標xにおける表面の高さ:高さ基準から測定)、Lは基準長さ(測定対象となる範囲)、である。周知のように、Rqは凹凸が激しい場合には大きくなる。このため、一般には窒化珪素質セラミックスの表面におけるRqは、窒化アルミニウムセラミックス等よりも大きな場合が多い。

【0024】

一方、スキューネス(Rsk)は、高さ基準(平均高さ)の上下における凹凸の形状の対称性を示す量となっている。図1に、(a)Rsk>0、(b)Rsk=0、(c)Rsk<0の場合の典型的な表面形状をそれぞれ模式的に示す。また、その右側に、各形状における各高さZの存在確率密度を模式的に示す。(b)Rsk=0の場合は、ここでは表面形状は単純なsin波形状となっているため、存在確率密度はZの正負で対称である。(a)Rsk>0の場合には、Z<0の場合の存在確率が高くなっており、(c)Rsk<0の場合にはその逆である。なお、図1に示されたZ(x)の各形状は一例であり、具体的にはZ(x)から(1)(2)式によってRskは計算され、これらに対応する形状は他に無数に存在する。

【0025】

発明者は、Rskを−0.1〜+0.25とした場合において、セラミックス基板における良好な特性を保持したままで、セラミックス基板上の不要ろう材の除去性も良好であることを知見した。すなわち、表面の凹凸におけるRskがこの範囲とされた窒化珪素セラミックスを準備し(基板準備工程)、図3の構成におけるセラミックス基板10として用いることによって、セラミックス基板の良好な特性を維持したままで、不要ろう材の除去がより確実に行われる。これにより、信頼性の高い回路基板を得ることができる。

【0026】

これは、図1における凹凸の模式的な形状から以下のように考察できる。まず、図1(c)の場合のようにRsk<0の場合には、凹凸の谷の部分は極めて狭くなっているため、この中に存在するろう材(あるいは反応層)の除去が困難であることが明らかである。これに対して、図1(a)の場合のようにRsk>0の場合には、谷の部分は広がっているため、この中におけるろう材等の除去は容易である。このため、上記のRskの範囲は、+側に偏っている。

【0027】

この表面性状が、セラミックス基板(窒化珪素質セラミックス)を構成する粒子の形態に依存することは明らかである。一方、セラミックス基板に要求される熱伝導率、機械的強度、ボイド率等の特性も、この粒子の形態に依存することも明らかである。ここで、Rskが+0.25よりも大きい場合は、窒化珪素質セラミックスを構成する粒子がより細長い形態となった場合に相当する。こうした場合には、不要ろう材の除去性は高くなるものの、セラミックス基板中のボイド率が高くなる等の問題がある。すなわち、Rskが+0.25よりも大きくなった場合には、セラミックス基板(窒化珪素質セラミックス)の特性が好ましい範囲から外れる。Rskが−0.1よりも小さくなった場合には、前記の通り、不要ろう材の除去性が低下する。また、この場合にも、良好な特性を持つ窒化珪素質セラミックスとは粒子の形態が異なるために、熱伝導率等の特性が劣化する可能性もある。

【0028】

基板準備工程におけるRskの調整は、セラミックス基板の製造条件によって制御が可能である。この場合の製造条件とは、窒化珪素質セラミックスの焼成までの条件(原料粉末組成、焼成条件等)と、焼成後に行う表面処理(ブラスト処理等)の条件がある。

【0029】

ここで、セラミックス基板としては、前記の通り窒化珪素セラミックスが用いられる。窒化珪素セラミックスの原料粉末としては、主成分となる窒化珪素粉末と、焼結助剤となる酸化物粉末が用いられる。焼結助剤となる酸化物粉末としては、酸化マグネシウム:MgO)と、希土類酸化物(希土類元素をREとしてRE2O3)がある。これらの両方を含有する場合には、RE2O3/MgO比が大きいほど、焼結後の窒化珪素セラミックスを構成する窒化珪素粒子は柱状、すなわち細長い形状になりやすい。すなわち、この組成によって窒化珪素セラミックスの表面性状(凹凸)が制御できる。

【0030】

これらの原料粉末を分散剤、粘結助剤(有機バインダー)、溶剤等を混合し、ボールミルで混合、粉砕し、所定の粘度に調整されたスラリーが形成される。その後、これをシート成形することにより、所望の大きさ、形状のグリーンシートとされる。このグリーンシートの脱脂後に、窒素雰囲気中で1850℃程度の温度で焼成することにより、板状の窒化珪素質セラミックスが得られる。前記条件で作製された焼成後の窒化珪素質セラミックス基板表面のRskは通常0.3〜0.5前後になっている。また、基板表面のRskは焼結温度が低い場合は小さく、高い場合は大きくなる傾向にある。

【0031】

その表面性状を更に調整するためのブラスト処理においては、使用される砥粒や処理時間等の調整によって、表面性状の調整が可能である。なお、ブラスト理後には、ブラスト処理の際に用いられた砥粒を除去するために、超音波洗浄を行うことが好ましい。その後、この窒化珪素質セラミックスは、所望の大きさに切断され、セラミック基板とされる。

【0032】

図2は、実際の窒化珪素質セラミックスの焼成直後の表面(a)と、そのブラスト処理後の表面(b)の電子顕微鏡写真である。焼成直後(a)においては、表面が柱状形状の窒化珪素粒子によって構成されているのが確認できる。また、本写真の試料におけるRskの実測値は0.42であった。ブラスト処理後(b)においては、この形状が崩されていることが確認できる。すなわち、窒化珪素質セラミックスの焼成までの条件とブラスト処理条件を調整することによって、その表面性状(Rq、Rsk)を調整することが可能であり、ブラスト処理後(b)のRskの実測値は0.03であった。

【0033】

また、ここで用いるろう材としては、銀(Ag)を主成分とするろう材、例えば銀を主成分とし、これに活性金属であるチタン(Ti)等が混合されたろう材を用いることが好ましい。この場合には、ろう材と窒化珪素質セラミックスとの間に反応層が形成されるために、金属回路板とセラミックス基板との間で強固な接合が得られる。

【0034】

ただし、ろう材除去工程(図3(e))において、反応後の不要ろう材を除去することは、一般には容易ではない。この主な原因は、上記のろう材を用いた場合には、接合後のろう材の表面に形成された塩化銀を除去することが困難であるためである。このため、特許文献2に記載の技術と同様に、ろう材除去工程の前に、チオ硫酸アンモニウムやチオ硫酸アルカリ塩の水溶液で処理を行うことにより塩化銀を除去することがより好ましい。その後、フォトレジストを除去する工程、金属回路板の表面にめっき処理を施す工程を行うことが好ましい。回路基板を製造する際の、これ以降の工程を表1に示す。

【0035】

【表1】

【0036】

これらの工程において、セラミックス基板を上記の構成とすることにより、ろう材除去がより確実に行われる。これにより、より信頼性の高い回路基板を得ることができる。

【0037】

(実施例)

以下に、本発明の実施例について説明する。ここでは、表面の凹凸の状態の異なる各種の窒化珪素セラミックスを用いたセラミックス基板を製造し、これを用いて回路基板を実際に製造した。得られた回路基板における残留した不要ろう材に直接関わる量として、金属回路板間の絶縁耐圧を測定した。

【0038】

ここで、セラミックス基板としては、前記の通りの製造方法で得られた窒化珪素セラミックスが用いられ、ブラスト処理が行われた。その後、この窒化珪素質セラミックスが所望の大きさに切断され、厚さが0.3mmのセラミック基板とされた。

【0039】

このようにして表面性状が調整されたセラミックス基板(窒化珪素セラミックス)の表面形状は、触針式の表面粗さ計で測定され、Rq、Rskが算出された。また、以下で示される測定値としては、セラミックス基板上の任意の10点における平均値を用いている。

【0040】

使用されたろう材はAg−Cu−Ti系ろう材であり、その接合温度は800℃である。また、金属回路板は銅で構成された。図3(d)における分離後の金属回路板の間隔は1.0mmとされた。

【0041】

以下に示す実施例、比較例においては、窒化珪素質セラミックスの原料粉末組成を、窒化珪素粉末:96質量%、MgO粉末:2質量%、Y2O3粉末:2質量とし、その焼成温度を変化させた。また、ブラスト処理を行い、その際の圧力を変化させた。これらにより、Rskの異なる実施例、比較例を製造した。また、Rsk以外にも、レーザフラッシュ法によってその熱伝導率を、SAM(Scanning Acoustic Microscope)によって、セラミックス基板と銅板界面のボイド率を測定した。

【0042】

ここでは、前記の通り、塩化銀を除去する工程を行った後に、ろう材除去工程を行った。ろう材除去以降の工程については、表1に示された通りである。すなわち、不要ろう材表面の塩化銀を除去してからろう材をエッチングし、その後で金属回路板表面にめっき処理を行っている。不要ろう材の除去性を反映する量として、分離後の金属回路間の絶縁耐圧を測定した。この耐圧が油中で5.0V/mm以上である場合を合格と判定した。

【0043】

また、前記の通り、不要ろう材のエッチングを行なう段階で、フォトレジストを除去しておくことも可能である。この場合、金属回路板の表面がこのエッチングの影響を受けることもある。これを評価する量として、金属回路板表面の面粗さRz(凹凸の最大高さ)が測定された。

【0044】

実施例1〜6、比較例1〜3についての上記のパラメータ、測定結果を表2に示す。なお、実施例6のみ、不要ろう材のエッチングを行なう段階でフォトレジストを除去している。

【0045】

【表2】

【0046】

この結果において、セラミック基板とされた状態のRskの値が−0.1〜+0.25の範囲とされた実施例1〜6においては、ろう材の除去性を反映する絶縁耐圧、セラミックス基板の特性を反映するボイド率、熱伝導率について良好な結果が得られている。

【0047】

Rskの値が上記の範囲よりも小さな比較例1においては、絶縁耐圧が不良となっている。これは、比較例1の焼結温度が低く焼結後のセラミックス基板表面のRskが小さいためである。すなわち、図1(c)の模式図に示すようにセラミックス基板表面形状のうち、谷の部分の形状が狭くろう材の除去が困難な形状になっているため、金属回路板の間の不要ろう材の除去が不完全であったことに起因する。さらに比較例1では焼結温度が実施例よりも低い(1750℃)ため、窒化珪素粒子の成長が不足し、そのため、熱伝導率が低くなっている。

【0048】

また、実施例3と同一の焼成条件を用い、ブラスト処理条件を変えることによってRskを+側に大きくした比較例3では、絶縁性(不要ろう材の除去性)は良好であるが、ボイド率が大きくなっている。これは、比較例3ではブラスト圧力が低いため、図2(a)に示した基板表面の柱状形状の窒化珪素粒子が一部残存し、そのためセラミックス基板表面の凹凸が大きくなり過ぎ、接合時にセラミックス基板と銅板間に空隙が生じ、ボイドが発生しやすくなるためである。

【0049】

焼成温度が実施例よりも高い(1950℃)比較例2においては、Rskは上記の範囲よりも大きくなっている。この場合、絶縁性は良好であるが、ボイド率が大きくなっている。すなわち、この場合においては、不要ろう材の除去性は良好であるが、焼結温度が高いため、窒化珪素結晶の粒成長が著しく、セラミックス基板表面の凹凸は大きい。そのためブラスト後の凹凸も大きいため比較例3と同様にボイドが発生しやすくなる。

【0050】

実施例6においては、不要ろう材除去の際にフォトレジストを除去している点のみが異なる。この場合においても、実施例1と同様に、良好な絶縁性(不要ろう材の除去性)とセラミックス基板の良好な特性が両立できている。ただし、この場合には、金属回路板表面の面粗さが増加する。これによって、この上に形成するめっき層の不均一性、さらにはIGBTチップ、ベース等の他部材とのはんだ付け性の課題等の問題が生ずることがあるため、不要ろう材除去の際には、フォトレジストを残しておくことがより好ましい。

【0051】

なお、上記の例では、銀を主成分とするろう材を用いた例について記載したが、他のろう材を用いた場合においても、図1の表面性状より、Rskを上記の範囲とすることによって同様の効果を奏することは明らかである。

【0052】

また、上記の例では、金属板エッチング工程において、フォトレジストをマスクとして使用したが、金属回路板や不要ろう材のエッチング時の耐性があれば、他の材料をマスクとして使用することもできる。ただし、フォトリソグラフィによるパターニングを特に容易に行うことができるフォトレジストを用いることが最も好ましい。

【符号の説明】

【0053】

10 セラミックス基板

11 ろう材

20 金属回路板(金属板)

21 放熱板(金属板)

50 フォトレジスト(マスク)

【特許請求の範囲】

【請求項1】

窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板の製造方法であって、

前記セラミックス基板の表面における1次元粗さ曲線のスキューネスを、−0.10〜+0.25の範囲とする基板準備工程と、

前記セラミックス基板の表面に前記ろう材を形成した後に、前記金属板と前記セラミックス基板とを前記ろう材を介して接合する接合工程と、

前記金属板表面にマスクを形成した後に、前記金属板を選択的にエッチングする金属板エッチング工程と、

前記金属板がエッチングによって除去された箇所に残存した前記ろう材をエッチングするろう材除去工程と、

を具備することを特徴とする回路基板の製造方法。

【請求項2】

前記基板準備工程において、

焼成後の前記窒化珪素質セラミックスの表面にブラスト処理を行うことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記マスクはフォトレジストで構成されたことを特徴とする請求項1又は2に記載の回路基板の製造方法。

【請求項4】

前記マスクを前記金属板の表面に残した状態で前記ろう材除去工程を行うことを特徴とする請求項3に記載の回路基板の製造方法。

【請求項5】

前記マスクを前記ろう材除去工程の前に除去することを特徴とする請求項3に記載の回路基板の製造方法。

【請求項6】

前記ろう材は、銀を主成分とすることを特徴とする請求項1から請求項5までのいずれか1項に記載の回路基板の製造方法。

【請求項7】

前記ろう材除去工程の前に、チオ硫酸アンモニウム又はチオ硫酸アルカリ塩の水溶液を用いた処理を行うことを特徴とする請求項6に記載の回路基板の製造方法。

【請求項8】

前記ろう材除去工程の後で、前記金属板の表面にめっき層を形成することを特徴とする請求項1から請求項7までのいずれか1項に記載の回路基板の製造方法。

【請求項9】

請求項1から請求項8までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板。

【請求項10】

窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板であって、

前記金属板と接合された側の前記セラミックス基板の表面における1次元粗さ曲線のスキューネスが、−0.10〜+0.25の範囲であることを特徴とする回路基板。

【請求項11】

前記ろう材は、銀を主成分とすることを特徴とする請求項10に記載の回路基板。

【請求項1】

窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板の製造方法であって、

前記セラミックス基板の表面における1次元粗さ曲線のスキューネスを、−0.10〜+0.25の範囲とする基板準備工程と、

前記セラミックス基板の表面に前記ろう材を形成した後に、前記金属板と前記セラミックス基板とを前記ろう材を介して接合する接合工程と、

前記金属板表面にマスクを形成した後に、前記金属板を選択的にエッチングする金属板エッチング工程と、

前記金属板がエッチングによって除去された箇所に残存した前記ろう材をエッチングするろう材除去工程と、

を具備することを特徴とする回路基板の製造方法。

【請求項2】

前記基板準備工程において、

焼成後の前記窒化珪素質セラミックスの表面にブラスト処理を行うことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記マスクはフォトレジストで構成されたことを特徴とする請求項1又は2に記載の回路基板の製造方法。

【請求項4】

前記マスクを前記金属板の表面に残した状態で前記ろう材除去工程を行うことを特徴とする請求項3に記載の回路基板の製造方法。

【請求項5】

前記マスクを前記ろう材除去工程の前に除去することを特徴とする請求項3に記載の回路基板の製造方法。

【請求項6】

前記ろう材は、銀を主成分とすることを特徴とする請求項1から請求項5までのいずれか1項に記載の回路基板の製造方法。

【請求項7】

前記ろう材除去工程の前に、チオ硫酸アンモニウム又はチオ硫酸アルカリ塩の水溶液を用いた処理を行うことを特徴とする請求項6に記載の回路基板の製造方法。

【請求項8】

前記ろう材除去工程の後で、前記金属板の表面にめっき層を形成することを特徴とする請求項1から請求項7までのいずれか1項に記載の回路基板の製造方法。

【請求項9】

請求項1から請求項8までのいずれか1項に記載の回路基板の製造方法によって製造されたことを特徴とする回路基板。

【請求項10】

窒化珪素質セラミックスで構成されたセラミックス基板と、銅を主成分とする金属板とが、ろう材で接合された構成を具備する回路基板であって、

前記金属板と接合された側の前記セラミックス基板の表面における1次元粗さ曲線のスキューネスが、−0.10〜+0.25の範囲であることを特徴とする回路基板。

【請求項11】

前記ろう材は、銀を主成分とすることを特徴とする請求項10に記載の回路基板。

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2012−204357(P2012−204357A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64315(P2011−64315)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]