回路基板の製造方法および回路基板

【課題】導電ペーストで構成された導電性パターンを有する回路基板の製造方法において、使用する導電ペーストの選択肢があまり制約されない上、導電性が良好な導電性パターンを有し、被接合部材を電気的に接合させる際に、各種接合方法を適用することができる回路基板の製造方法。

【解決手段】(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、(3)前記配線パターンを固化して、配線部を形成する工程と、を有する回路基板の製造方法。

【解決手段】(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、(3)前記配線パターンを固化して、配線部を形成する工程と、を有する回路基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に導電ペーストを印刷することにより構成された導電性パターンを有する回路基板の製造方法、および基板に導電ペーストを印刷することにより構成された導電性パターンを有する回路基板に関する。

【背景技術】

【0002】

導電ペーストを用いて、基板上に電極および配線などの導電性パターンを印刷することにより、各種電子デバイス用の回路基板を製造する技術が知られている。この導電ペーストは、通常、樹脂等を含む有機バインダと、該有機バインダ中に分散された導電性(金属)粒子とで構成される。

【0003】

しかしながら、一般に、導電ペーストを印刷し、固化することにより形成された導電性パターンは、ハンダ付け性が悪いという特性を有する。これは、通常、導電ペーストを構成する有機バインダ自身は、有機物であるため、導電性パターンに各種部材をハンダ付けする際、ハンダは、導電ペースト中の導電性粒子としか接合できないためである。

【0004】

なお、この問題に関連して、ITO(インジウムスズ酸化物)等の金属酸化物成形体とのハンダ付け性を改善するため、フェノール樹脂等を所定の組成で含む有機バインダ中に、所定量の銀めっき銅粉が分散された導電塗料が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−62274号公報

【特許文献2】特開平4−345701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述の特許文献1には、所定の組成の導電塗料を使用することにより、そのような導電塗料で構成された塗膜に、良好なハンダ付け性が得られることが開示されている。

【0007】

ここで、特許文献1に記載の導電塗料は、導電性粒子として、銀めっき量8重量%以上30重量%以下の銀めっき銅粉を使用し、有機バインダとして、フェノール樹脂、飽和脂肪酸または不飽和脂肪酸、トリエタノールアミン、およびジヒドロキシベンゼン等を所定の組成比で混合し、導電性粒子と有機バインダとを所定の組成比で混合することにより構成される。

【0008】

しかしながら、このような導電塗料では、調製時に、各成分を精密に組成制御することが必要となる上、導電塗料の選択肢が著しく制限されてしまうという問題がある。

【0009】

例えば、一般に、導電ペーストの導電性粒子としては、銀粒子の他、金粒子、白金粒子、および銅粒子等、様々な金属粒子が使用され得る。これらは、導電ペーストの製造コスト、耐久性、および/または比抵抗等の各種電気的特性等に応じて、適宜選定され得る。同様に、導電ペーストの有機バインダにおいても、本来、粘度や導電性粒子の分散性等の特性を考慮して、様々な種類の材料が選定され得る。しかしながら、特許文献1に記載の導電塗料では、そのような材料選定の自由度がなくなってしまう。

【0010】

また、特許文献1に記載の導電塗料は、該導電塗料とITOのような金属酸化物とを電気的に接合する際のハンダ付け性の向上を目的として、すなわち特定の用途向けに開発されたものである。このため、特許文献1に記載の導電塗料において、ハンダ付け法以外の電気的接合方法(例えばワイヤボンディング法等)の適用性に関しては、不明である。また、同様の理由から、特許文献1に記載の導電塗料では、ハンダ付け性以外の特性、例えば、導電性等の電気的な特性がそれ程良好ではない可能性がある。

【0011】

本発明は、このような背景に鑑みなされたものであり、本発明では、導電ペーストを印刷、固化することにより形成された導電性パターンを有する回路基板の製造方法において、使用する導電ペーストの選択肢があまり制約されない上、導電性が良好な導電性パターンを有し、被接合部材を電気的に接合させる際に、各種接合方法を適用できる回路基板の製造方法の提供を目的とする。また、本発明では、導電性が良好な導電性パターンを有し、被接合部材を接合する際に、各種電気的接合方法を適用することが可能な回路基板の提供を目的とする。

【課題を解決するための手段】

【0012】

本発明では、

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法が提供される。

【0013】

ここで、本発明による製造方法は、さらに、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程を有しても良い。

【0014】

また、本発明による製造方法において、前記第1の導電ペーストは、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子およびパラジウム粒子からなる群から選定された少なくとも一つの導電性粒子を含んでも良い。

【0015】

また、本発明による製造方法では、前記(1)の工程において、前記電極部は、前記基板上に電極層を形成した後、該電極層をフォトリソグラフィ法でパターン化することにより形成されても良い。

【0016】

あるいは、前記(1)の工程において、前記電極部は、ハンダ付けが可能な第2の導電ペーストを印刷して、該第2の導電ペーストを固化することにより形成されても良い。

【0017】

また、本発明では、

基板上に電極部および該電極部に電気的に接続された配線部を有し、

前記配線部は、ハンダ付けのできない第1の導電ペーストで構成され、

前記電極部は、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な材料で構成されている、回路基板が提供される。

【0018】

ここで、本発明による回路基板において、前記電極部は、導電性材料の層をフォトリソグラフィ法でパターン化することにより構成されても良い。

【0019】

あるいは、前記電極部は、ハンダ付けが可能な第2の導電ペーストで構成されても良い。

【発明の効果】

【0020】

本発明では、導電ペーストを印刷、固化することにより形成された導電性パターンを有する回路基板の製造方法において、使用する導電ペーストの選択肢があまり制約されない上、導電性が良好な導電性パターンを有し、被接合部材を電気的に接合させる際に、各種接合方法を適用できる回路基板の製造方法の提供が可能となる。また、本発明では、導電性が良好な導電性パターンを有し、被接合部材を接合する際に、各種電気的接合方法を適用することが可能な回路基板を提供できる。

【図面の簡単な説明】

【0021】

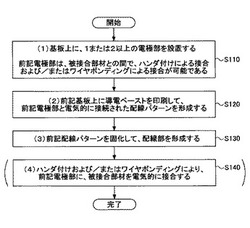

【図1】本発明による回路基板の製造方法のフローの一例を模式的に示した図である。

【図2】工程S110を経て、基板上に電極部が形成された状態を示した図である。(a)は、基板の上面図であり、(b)は、(a)のA−A線での断面図である。

【図3】工程S120を経て、基板上に、導電ペーストの配線パターンが形成された状態を示した図である。(a)は、基板の上面図であり、(b)は、(a)のB−B線での断面図である。

【図4】回路基板の電極部に、被接合部材が接続された例を示した図である。(a)は、基板の上面図であり、(b)は、(a)のC−C線での断面図である。

【図5】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図6】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図7】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図8】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図9】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図10】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図11】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図12】例1における銅電極の形状を示した図である。

【図13】図12に示したガラス基板上に、導電ペーストによる配線パターンが設置された状態を示した図である。

【発明を実施するための形態】

【0022】

本発明では、

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法が提供される。

【0023】

前述のように、一般に、導電ペーストを印刷することにより形成された導電性パターンは、ハンダ付け性が悪いという特性を有する。これは、通常、導電ペーストを構成する有機バインダ自身は、有機物であるため、配線パターンに各種部材をハンダ付けする際、ハンダは、導電ペースト中の導電性粒子としか接合できないためである。

【0024】

また、通常、導電ペーストを印刷することにより形成された導電性パターンの表面は、非平滑であり、凹凸を有する。このため、導電ペーストで構成された導電性パターンを、ワイヤボンディング法により、被接合部材と電気的に接合することも容易ではない。

【0025】

従って、導電ペーストにより構成された導電性パターンの場合、ハンダ付け法およびワイヤボンディング法等により、導電性パターンと被接合部材との間に、密着性のある接合を得ることは、比較的難しいという問題がある。

【0026】

また、最近では、前述の特許文献1に記載されているような、ハンダ付け性を改善するための導電塗料も開発されている。しかしながら、そのような導電塗料は、適用する導電ペーストの選択肢を狭めるとともに、そのような導電塗料を配線全体に使用した場合、ハンダ付け性以外の他の特性、例えば導電性等の電気的特性等が犠牲になるおそれがあるという問題がある。

【0027】

これに対して、本発明では、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程、ならびに

(3)前記配線パターンを固化して、配線部を形成する工程、

を有すると言う特徴を有する。

【0028】

本発明では、以下に詳細に説明するように、配線部と電極部は、異なる方法(および/または材質)で構成される。すなわち、配線部は、導電ペーストを印刷、固化することにより形成される。これに対して、電極部は、配線部のような通常の導電ペーストを印刷、固化する方法とは異なり、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能となるような方法で形成される。

【0029】

従って、本発明による製造方法では、回路基板の電極部に被接合部材を接合する際、ハンダ付け法および/またはワイヤボンディング法を適用することができる。また、配線部を構成する導電ペーストには、一般的な導電ペーストが幅広く使用できるため、導電ペーストの選択肢が限定されることはない。さらに、配線部を構成する導電ペーストは、所望の電気的および化学的特性を有するものの中から自由に選定することができる。このため、例えば、配線部に所望の導電性が得られなくなると言う問題も有意に解消することができる。

【0030】

なお、本願において、「導電ペースト」とは、導電性粒子がビヒクル中に分散されて構成される、流動性のある分散体全般を意味する。従って、「導電ペースト」は、ペースト状、溶液状、インク状の各形態を含む。また、導電性粒子の寸法は、特に限られず、導電性粒子は、例えば、10nm〜20μmの範囲の寸法を有しても良い。

【0031】

また、本願において、電極部が「ハンダ付け(による接合)」が可能であるか否かは、電極部のハンダに対する濡れ性によって判断できる。すなわち、電極部にハンダペーストを塗布して加熱した際に、塗布面積以上にハンダが濡れ広がった場合は、「ハンダ付け(による接合)」が可能と判断される。一方、ハンダが濡れ広がらなかった場合は、「ハンダ付け(による接合)」ができないと判断される。

【0032】

また、本願において、電極部が「ワイヤボンディング(による接合)」が可能であるか否かは、電極部におけるワイヤの接続強度によって判断できる。すなわち、電極部におけるワイヤの接続強度が1.0N以上であれば、「ワイヤボンディング(による接合)」が可能であり、1.0N未満である場合は、「ワイヤボンディング(による接合)」ができないと判断される。

【0033】

(本発明による回路基板の製造方法)

以下、図面を参照して、本発明による回路基板の製造方法を詳しく説明する。

【0034】

図1には、本発明による回路基板の製造方法のフローの一例を模式的に示す。

【0035】

図1に示すように、本発明による回路基板の製造方法は、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程(工程S110)と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程(工程S120)と、

(3)前記配線パターンを固化して、配線部を形成する工程(工程S130)と、

を有する。さらに、本発明による回路基板の製造方法は、任意で、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程(工程S140)を有しても良い。

【0036】

以下、各工程について説明する。

【0037】

(工程S110)

まず、回路基板用の基板が準備される。また、この基板上に、1または2以上の電極部が設置される。

【0038】

基板は、特に限られず、用途に応じて自由に選定される。基板は、例えば、絶縁基板または半導体基板であっても良い。絶縁基板は、例えば、ガラスまたはプラスチックのような透明基板であっても良い。また、半導体基板は、シリコン基板または窒化ガリウム基板等であっても良い。

【0039】

次に、基板上に電極部が設置される。電極部は、ボンディングパッドとも称される。

【0040】

電極部の形成方法は、特に限られないが、電極部は、後にここに被接合部材を接続する際に、ハンダ付け法による接合および/またはワイヤボンディング法による接合が可能となるように構成される必要がある。

【0041】

以下、そのような電極部の構成方法に関する代表的な2つの例について、説明する。

【0042】

(第1の方法)

第1の方法では、電極部は、従来の一般的なフォトリソグラフィ法を用いて、以下のようにして形成される。

【0043】

まず、通常の成膜方法(例えばめっき法、蒸着法、物理気相成膜法、スパッタ法、および化学気相成膜法など)を用いて、基板上の所定の領域にわたって電極層を形成する。

【0044】

次に、電極層の上部にフォトレジスト層を設置し、フォトレジスト層の部分露光処理を行う。また、フォトレジスト層を現像して、露光部分または非露光部分を除去して、フォトレジスト層のパターンを形成する。

【0045】

次に、このパターン化されたフォトレジスト層をマスクとして、電極層をエッチング処理した後、フォトレジスト層全体を除去する。エッチング処理には、乾式エッチングおよび湿式エッチングのいずれの処理方法を適用しても良い。

【0046】

これにより、基板上の所定の位置に、所定の形状を有する1または2以上の電極部が配置される。

【0047】

このような方法で得られた電極部は、全体が均一な導電性材料で構成される(以下、このような電極部を、特に「均一材料で構成された電極部」と称する)。そのため、「均一材料で構成された電極部」は、通常の導電ペーストのような、導電性粒子と非導電性有機バインダとの複合材料で構成された層とは異なり、ハンダ付け性およびワイヤボンディング性のいずれに対しても良好であるという特徴を有する。従って、このような方法により、被接合部材との間で、ハンダ付けによる接合およびワイヤボンディングによる接合が可能な電極部を形成できる。

【0048】

(第2の方法)

次に、電極部を構成する別の方法(第2の方法)について説明する。

【0049】

第2の方法では、電極部は、導電ペーストを用いて、以下のように形成される。

【0050】

まず、基板上に導電ペーストを印刷し、所定の寸法形状の電極ペーストを配置する。

【0051】

導電ペーストの印刷方法は、特に限られず、例えば、インクジェット印刷法、ディスペンサ印刷法、スクリーン印刷法、ロールコータ法、エアナイフコータ法、スライドコータ法、バーコータ法、グラビアコータ法、ダイコータ法、スプレーコータ法、および/またはスライドコータ法等を使用しても良い。

【0052】

導電ペーストには、ハンダ付け性の良いもの(以下、そのような特性を有する導電ペーストを、特に「ハンダ付け可能な導電ペースト」と称する)が使用される。「ハンダ付け可能な導電ペースト」は、導電性粒子として、例えば、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子および/またはパラジウム粒子を含んでも良い。

【0053】

なお、このような「ハンダ付け可能な導電ペースト」は、当業者には広く知られている(例えば、特許文献1に記載の導電塗料、および特許文献2に記載の銅系導電性ペーストなど)ため、ここではこれ以上説明しない。

【0054】

次に、電極ペーストを固化させることにより、電極部が形成される。固化処理の方法は、特に限られない。例えば、固化処理は、電極ペーストを、100℃〜200℃程度の温度に加熱して、実施しても良い。また、固化処理の前に、乾燥処理を実施しても良い。

【0055】

このようにして得られた電極部は、良好なハンダ付け性を有する(以下、このような方法で形成された電極部を、特に「ハンダ付け可能な電極部」と称する)。従って、このような方法により、被接合部材との間で、ハンダ付けによる接合が可能な電極部を形成できる。

【0056】

以上のような方法により、基板上に、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な電極部を設置できる。

【0057】

図2には、工程S110を経て、基板上に電極部が形成された状態を示す。図2(a)は、基板の上面図であり、図2(b)は、図2(a)のA−A線での断面図である。

【0058】

図2に示す例では、基板110上に、略正方形状の2つの電極部120が配置されている。ただし、これは一例に過ぎず、その他各種態様で、電極部120が配置されても良いことは当業者には明らかである。例えば、電極部の形状は、矩形状、円状、楕円状等であっても良く、電極部の数は、一つまたは三つ以上であっても良い。

【0059】

(工程S120)

次に、工程S110で形成された電極に電気的に接続された配線パターンが形成される。

【0060】

配線パターンは、基板110上に導電ペーストを印刷して、これを固化することにより形成される。

【0061】

導電ペーストの印刷方法は、特に限られず、例えば、インクジェット印刷法、ディスペンサ印刷法、スクリーン印刷法、ロールコータ法、エアナイフコータ法、スライドコータ法、バーコータ法、グラビアコータ法、ダイコータ法、スプレーコータ法、および/またはスライドコータ法等を利用できる。

【0062】

また、導電ペーストの印刷温度は、特に限られず、印刷温度は、室温〜60℃の範囲であっても良い。

【0063】

ここで、この工程S120で使用される導電ペーストは、工程S110の(第2の方法)で使用され得る「ハンダ付け可能な導電ペースト」とは異なり、組成や使用材料に制約はなく、従来より使用されている様々な導電ペーストを広く使用できる。なお、混乱を避けるため、以降の説明では、この工程S120で使用される導電ペーストを、特に、「第1の導電ペースト」と称することにする。

【0064】

第1の導電ペーストは、例えば、導電性粒子およびビヒクルを含んでも良い。導電性粒子としては、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子、および/またはパラジウム粒子等が挙げられる。導電性粒子は、例えば、10nm〜20μmの範囲の寸法を有しても良い。また、ビヒクルとしては、フェノール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アクリル樹脂およびポリエステル樹脂からなる群の少なくとも一種のバインダ樹脂を、アルコール、グリコール、炭化水素、ケトンおよびエステルからなる群の少なくとも一種の溶剤に溶解した溶解物が挙げられる。

【0065】

ビヒクルと導電性粒子の割合は、10:90〜40:60の範囲であっても良い。

【0066】

また、第1の導電ペーストが溶液状(またはインク状)の場合、溶媒としては、例えば水、アルコール、グリコール、炭化水素、ケトン、またはエステル等が使用されても良い。

【0067】

図3には、工程S120を経て、基板110上に、導電ペーストで構成された配線パターン130が配置された状態を示す。図3(a)は、基板の上面図であり、図3(b)は、図3(a)のB−B線での断面図である。

【0068】

各配線パターン130は、少なくとも一部(例えば一つの端部)が少なくとも一つの電極部120と電気的に接するようにして配置される。

【0069】

なお、図3の例では、各配線パターン130は、略「L字」型の形態を有するが、これは一例であって、配線パターン130の形状は、特に限られないことは当業者には明らかである。

【0070】

(工程S130)

次に、前述の工程S120で得られた配線パターン130を固化することにより、配線部131が形成される。

【0071】

配線パターン130を固化する方法は、特に限られない。配線パターン130は、例えば、100℃〜200℃の温度範囲で熱処理することにより、固化されても良い。また、固化処理の前に、乾燥処理を実施しても良い。

【0072】

以上の工程により、電極部120および配線部131を有する回路基板100を製造できる(図3参照)。

【0073】

前述のように、本発明では、電極部120は、全体が均一な導電性材料で構成され、すなわち「均一材料で構成された電極部」である(第1の方法を採用した場合)。あるいは、電極部120は、「ハンダ付け可能な」導電ペーストで構成された、「ハンダ付け可能な電極部」である(第2の方法を採用した場合)。このため、電極部120は、通常の「ハンダ付けによる接合のできない」導電ペーストで構成された層とは異なり、良好なハンダ付け性および/またはワイヤボンディング性を有する。

【0074】

従って、本発明では、電極部120に、ハンダ付け法により被接合部材160を接合したり、被接合部材160をワイヤボンディング接続したりできる。

【0075】

また、配線部131を構成する導電ペーストの種類は、各種目的に応じて、自由に選定できる。従って、例えば、電極部120のハンダ付け性を改善するため、「ハンダ付け可能な導電ペースト」を使用して、電極部120および配線部131を構成した場合に生じ得る、配線部131の電気的特性が犠牲になるという問題を回避できる。

【0076】

(工程S140)

必要に応じて、回路基板100の電極部120には、各種被接合部材が電気的に接合されても良い。被接合部材は、コンデンサ、電子チップ、ダイオード、および/またはLED素子等の電子部品であっても良い。

【0077】

図4には、回路基板100の電極部120に、被接合部材160が接続された例を示す。図4(a)は、基板の上面図であり、図4(b)は、図4(a)のC−C線での断面図である。

【0078】

図4の例では、被接合部材160は、両端に電極165Aを有するセラミックコンデンサである。

【0079】

図4に示すように、被接合部材160は、それぞれの電極165Aと、回路基板100の対応する電極部120とをハンダ170Aでハンダ付けすることにより、回路基板に接続される。

【0080】

ここで、前述のように、電極部120は、「均一材料で構成された電極部」であり(第1の方法の場合)、または「ハンダ付け可能な電極部」である(第2の方法の場合)。このため、電極部120は、被接合部材160との間で、ハンダ付けによる接合が可能である。従って、被接合部材160の両電極165Aは、ハンダ170Aを介して、回路基板100のそれぞれの電極部120に、適正に接合できる。

【0081】

また、配線部131は、第1の導電ペーストで構成されている。このため、例えば、電極部と配線部の両方が「ハンダ付け可能な導電ペースト」で構成される場合とは異なり、この回路基板100では、配線部131に良好な導電性を提供できる。

【0082】

なお、図4では、回路基板100の電極部120に、被接合部材160としてセラミックコンデンサがハンダ付けされた構成例が示されているが、これは単なる一例であって、回路基板100の電極部120には、その他の電子部品が電気的に接合されても良い。また、被接合部材160は、その他の態様で、回路基板100の電極部120に電気的に接続されても良い。

【0083】

図5〜図11には、電極部120に各種被接合部材160が接続された回路基板100の別の構成例を示す。

【0084】

図5には、回路基板100の電極部120に、被接合部材160がワイヤボンディング接続された構成の一例を示す。図5(a)は、基板の上面図であり、図5(b)は、図5(a)のD−D線での断面図である。

【0085】

図5に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、例えば前述の第1の方法により形成された、「均一材料で構成された電極部」である。

【0086】

被接合部材(電子チップ)160は、一組の電極165Bを有し、これらの電極165Bは、ワイヤ170Bにより、基板110上の対応する電極部120とワイヤボンディングされる。なお、被接合部材160の直下には、位置を固定するため、接着材195が設置されている。

【0087】

電極部120は、「均一材料で構成された電極部」であり、被接合部材160との間でワイヤボンディングによる接合が可能であるため、電極部120とワイヤ170Bとの間には、良好なワイヤボンディング接合が得られる。

【0088】

図6には、回路基板100の電極部120に、被接合部材160のリード部165Cがハンダ付け接続された構成の一例を示す。

【0089】

図6に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0090】

被接合部材160は、一組のリード部165Cを有し、該リード部165Cは、基板110に設けられた貫通孔190を介して、基板110の反対側にまで延伸する。これらのリード部165Cの先端は、ハンダ170Cにより、基板110上の対応する電極部120とハンダ付けされる。

【0091】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とワイヤ165Cとの間には、良好なハンダ付け接合が得られる。

【0092】

図7には、回路基板100の3つの電極部120のそれぞれに、被接合部材160の3つのリード部165Dのうちの対応するリード部165Dがハンダ付け接続された構成の一例を示す。

【0093】

図7に示すように、基板110上には、3つの電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0094】

被接合部材160は、一組のリード部165Dを有し、該リード部165Dは、それぞれ、ハンダ170Dにより、基板110上の対応する電極部120とハンダ付けされる。

【0095】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とワイヤ165Dとの間には、良好なハンダ付け接合が得られる。

【0096】

図8には、回路基板100の電極部120に、被接合部材160がハンダ付け接続された構成の一例を示す。図8(a)は、基板の上面図であり、図8(b)は、図8(a)のE−E線での断面図である。

【0097】

図8に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0098】

被接合部材(半導体パッケージ)160は、多数のリード部165Eを有し、これらのリード部165Eは、それぞれ、ハンダ170Eにより、基板110上の対応する電極部120にハンダ付けされる。なお、図には示されていないが、被接合部材160の直下には、位置を固定するため、接着材が設置されても良い。

【0099】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とリード部165Eとの間には、良好なハンダ付け接合が得られる。

【0100】

図9には、回路基板100の電極部120に、被接合部材160の電極がハンダ付け接続された構成の一例を示す。

【0101】

図9に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0102】

被接合部材160は、一組の電極165Fを有し、該電極165Fは、それぞれ、ハンダ170Fにより、基板110上の対応する電極部120とハンダ付けされる。

【0103】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120と電極165Fとの間には、良好なハンダ付け接合が得られる。

【0104】

図10には、回路基板100の電極部120に、被接合部材160の電極がワイヤボンディング接続された別の構成の一例を示す。

【0105】

図10に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」である。

【0106】

この例では、被接合部材160は、LEDチップであり、一組の電極165Gを有する。また、被接合部材160は、大気中の水分から保護するため、保護層198により被覆されている。被接合部材160の電極165Gは、それぞれ、ワイヤ170Gにより、基板110上の対応する電極部120とワイヤボンディングされる。また、被接合部材160は、接着材195により位置が固定されている。

【0107】

電極部120は、「均一材料で構成された電極部」であるため、ワイヤボンディングによる接合が可能である。このため、電極部120とワイヤ170Bとの間には、良好なワイヤボンディング接合が得られる。

【0108】

図11には、回路基板100の電極部120に、被接合部材160の電極が接続された構成の一例を示す。

【0109】

図11に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であっても、「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」であっても良い。

【0110】

被接合部材160は、電極165Hを有し、該電極165Hは、導電性接着材170Hにより、基板110上の対応する電極部120と電気的に接続される。

【0111】

この他にも、回路基板100の電極部120には、様々な態様で被接続部材が電気的に接合されても良い。

【実施例】

【0112】

以下、本発明の実施例について説明する。以下、例1および2は実施例、例3〜5は比較例である。

【0113】

(例1)

以下の方法で、電極部および配線部を有する回路基板を作製し、その特性を評価した。

【0114】

まず、縦50mm×横200mm×厚さ1mmのガラス基板上に、スパッタ法により、厚さ0.5μmの銅膜を成膜した。次に、一般的なフォトリソグラフィにより、銅膜をパターン処理し、4つの銅電極を作製した。

【0115】

図12には、銅電極の形状を示す。図12に示すように、ガラス基板210上には、導電性評価用パターンとして、2つの正方形状の銅電極220が、100mm間隔で配置された。正方形の一辺の長さは、5mmである。ガラス基板210上には、ハンダ濡れ性評価用銅電極として、一辺の長さが20mmの正方形状の銅電極320と、ワイヤボンディング性評価用銅電極として、一辺の長さが20mmの正方形状の銅電極420も同時に形成した。

【0116】

次に、導電ペーストAを用いて、ガラス基板210上に、配線パターンを室温でスクリーン印刷した。

【0117】

導電ペーストAは、公知の方法(例えば、特開2011−17067号公報に記載された方法)により作製し、銅粒子82質量%を、フェノール樹脂9質量%、およびエチレングリコールモノブチルエーテルアセテート9質量%と混練することにより作製した。

【0118】

図13には、ガラス基板210上に、導電ペーストAによる配線パターン230が設置された状態を示す。配線パターン230は、線幅が1mmの直線形状とし、直線の一端は、一つの電極220上に配置し、他端は、別の電極220上に配置した。なお、配線パターン230の厚さは、15μm(目標値)とした。

【0119】

次に、得られたガラス基板210を150℃で乾燥処理し、配線パターン230を固化した。

【0120】

これにより、例1に係る回路基板が得られた。

【0121】

(評価)

得られた回路基板を用いて、電極部のハンダ濡れ性評価、ワイヤボンディング性評価、および電極間抵抗測定を実施した。

【0122】

(ハンダ濡れ性評価)

電極部320のハンダ濡れ性は、電極部でのクリームハンダ(サンハヤト社製、SMX−B05)の濡れ広がり測定することにより評価した。

【0123】

ハンダ濡れ性評価用電極部320にクリームハンダを、一辺の長さが5mmの正方形のベタ状にスクリーン印刷し、260℃のホットプレート上で溶融させた。溶融前のクリームハンダの面積と比較して、溶融後のハンダの面積が130%以上になった場合に濡れ性が良好であるとした。

【0124】

評価の結果、電極部320の濡れ性は、良好であり、電極部320は、ハンダ付けによる接合が可能であることがわかった。

【0125】

(ワイヤボンディング性評価)

ワイヤボンディング試験はマニュアルボンダ(KULICKE and SPFFA INDUSRRIES社製、Model 4127)を用い、φ200μmの純Al線(田中電子工業社製)をワイヤボンディング性評価用銅電極420にボンディングすることにより行った。荷重は3.2N、超音波印加時間は100ms、超音波出力は7Wとした。ワイヤボンディング性の評価は、ボンディング部のプル強度測定により行った。プル強度の測定には、ボンディングテスタ(Dage社製、MicroTester 22)を用い、1.0N以上の強度があるものを良好であるとした。

【0126】

評価の結果、電極部420のワイヤボンディング性は、良好であり、電極部420は、ワイヤボンディングによる接合が可能であることがわかった。

【0127】

(電極間抵抗測定)

テスターを用いて、2つの電極部220間の抵抗値を測定した。抵抗値は、1.3Ωであり、良好な導電性が得られた。

【0128】

(例2)

例1と同様の方法により、例2に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例2では、電極部220、320、420は、以下の方法で作製した。

【0129】

まず、ガラス基板210上に、導電ペーストBを用いてスクリーン印刷を行い、図12に示した形状の電極部220、320、420を形成した。

【0130】

導電ペーストBは、市販の金属銀粉69質量%、マレイン化ロジン1質量%、レゾール型フェノール樹脂9.8質量%、オレイン酸カリウム4質量%、トリエタノールアミン15.8質量%、およびグルタミン酸0.4質量%を混練することにより作製した。

【0131】

次に、ガラス基板210を150℃で乾燥処理し、導電ペーストBを固化させた。

【0132】

その後の配線部の形成方法は、例1の場合と同様である。

【0133】

得られた回路基板(例2に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0134】

その結果、電極部320の濡れ性は、良好であり、電極部320は、ハンダ付けによる接合が可能であることがわかった。また、電極間抵抗値は、1.4Ωであり、良好な導電性が得られた。

【0135】

(例3)

例2と同様の方法により、例3に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例3では、単一の導電ペーストを用いて、スクリーン印刷を行うことにより、電極部および配線部を一度に形成した。

【0136】

また、導電ペーストには、例1で用いた導電ペーストAを使用した。導電ペーストの乾燥条件等、その他の条件は、例1の場合と同様である。

【0137】

得られた回路基板(例3に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0138】

その結果、電極部は、ハンダ濡れ性が悪く、電極部は、ハンダ付けによる接合ができないことがわかった。なお、電極間抵抗値は、1.4Ωであり、良好な導電性が得られた。

【0139】

(例4)

例3と同様の方法により、例4に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例4では、導電ペーストとして、導電ペーストAの代わりに、導電ペーストBを使用した。その他の条件は、例3の場合と同様である。

【0140】

得られた回路基板(例4に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0141】

その結果、電極部のハンダ濡れ性は、良好であり、電極部は、ハンダ付けによる接合が可能であることがわかった。しかしながら、電極間抵抗値は、4.2Ωであり、あまり良好な導電性は得られなかった。

【0142】

(例5)

例4と同様の方法により、例5に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例5では、導電ペーストとして、導電ペーストCを使用した。

【0143】

導電ペーストCは、市販の金属銅粉69質量%、マレイン化ロジン1質量%、レゾール型フェノール樹脂9.8質量%、オレイン酸カリウム4質量%、トリエタノールアミン15.8質量%、およびグルタミン酸0.4質量%を混練することにより作製した。

その他の条件は、例4の場合と同様である。

【0144】

得られた回路基板(例5に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0145】

その結果、電極部のハンダ濡れ性は、良好であり、電極部は、ハンダ付けによる接合が可能であることがわかった。しかしながら、電極間抵抗値は、7.0Ωであり、あまり良好な導電性は得られなかった。

【産業上の利用可能性】

【0146】

本発明は、電子部品等が実装される回路基板等の製造方法に利用することができる。

【符号の説明】

【0147】

100 回路基板

110 基板

120 電極部

130 配線パターン

131 配線部

160 被接続部材

165A、165B、165F、165G、165H 被接続部材の電極

165C、165D、165E リード部

170A、170C、170D、170E、170F ハンダ

170B、170G ワイヤ

170H 導電性接着材

190 貫通孔

195 接着材

198 保護層

210 ガラス基板

220 銅電極

230 配線パターン

320 銅電極

420 銅電極

【技術分野】

【0001】

本発明は、基板に導電ペーストを印刷することにより構成された導電性パターンを有する回路基板の製造方法、および基板に導電ペーストを印刷することにより構成された導電性パターンを有する回路基板に関する。

【背景技術】

【0002】

導電ペーストを用いて、基板上に電極および配線などの導電性パターンを印刷することにより、各種電子デバイス用の回路基板を製造する技術が知られている。この導電ペーストは、通常、樹脂等を含む有機バインダと、該有機バインダ中に分散された導電性(金属)粒子とで構成される。

【0003】

しかしながら、一般に、導電ペーストを印刷し、固化することにより形成された導電性パターンは、ハンダ付け性が悪いという特性を有する。これは、通常、導電ペーストを構成する有機バインダ自身は、有機物であるため、導電性パターンに各種部材をハンダ付けする際、ハンダは、導電ペースト中の導電性粒子としか接合できないためである。

【0004】

なお、この問題に関連して、ITO(インジウムスズ酸化物)等の金属酸化物成形体とのハンダ付け性を改善するため、フェノール樹脂等を所定の組成で含む有機バインダ中に、所定量の銀めっき銅粉が分散された導電塗料が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−62274号公報

【特許文献2】特開平4−345701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述の特許文献1には、所定の組成の導電塗料を使用することにより、そのような導電塗料で構成された塗膜に、良好なハンダ付け性が得られることが開示されている。

【0007】

ここで、特許文献1に記載の導電塗料は、導電性粒子として、銀めっき量8重量%以上30重量%以下の銀めっき銅粉を使用し、有機バインダとして、フェノール樹脂、飽和脂肪酸または不飽和脂肪酸、トリエタノールアミン、およびジヒドロキシベンゼン等を所定の組成比で混合し、導電性粒子と有機バインダとを所定の組成比で混合することにより構成される。

【0008】

しかしながら、このような導電塗料では、調製時に、各成分を精密に組成制御することが必要となる上、導電塗料の選択肢が著しく制限されてしまうという問題がある。

【0009】

例えば、一般に、導電ペーストの導電性粒子としては、銀粒子の他、金粒子、白金粒子、および銅粒子等、様々な金属粒子が使用され得る。これらは、導電ペーストの製造コスト、耐久性、および/または比抵抗等の各種電気的特性等に応じて、適宜選定され得る。同様に、導電ペーストの有機バインダにおいても、本来、粘度や導電性粒子の分散性等の特性を考慮して、様々な種類の材料が選定され得る。しかしながら、特許文献1に記載の導電塗料では、そのような材料選定の自由度がなくなってしまう。

【0010】

また、特許文献1に記載の導電塗料は、該導電塗料とITOのような金属酸化物とを電気的に接合する際のハンダ付け性の向上を目的として、すなわち特定の用途向けに開発されたものである。このため、特許文献1に記載の導電塗料において、ハンダ付け法以外の電気的接合方法(例えばワイヤボンディング法等)の適用性に関しては、不明である。また、同様の理由から、特許文献1に記載の導電塗料では、ハンダ付け性以外の特性、例えば、導電性等の電気的な特性がそれ程良好ではない可能性がある。

【0011】

本発明は、このような背景に鑑みなされたものであり、本発明では、導電ペーストを印刷、固化することにより形成された導電性パターンを有する回路基板の製造方法において、使用する導電ペーストの選択肢があまり制約されない上、導電性が良好な導電性パターンを有し、被接合部材を電気的に接合させる際に、各種接合方法を適用できる回路基板の製造方法の提供を目的とする。また、本発明では、導電性が良好な導電性パターンを有し、被接合部材を接合する際に、各種電気的接合方法を適用することが可能な回路基板の提供を目的とする。

【課題を解決するための手段】

【0012】

本発明では、

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法が提供される。

【0013】

ここで、本発明による製造方法は、さらに、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程を有しても良い。

【0014】

また、本発明による製造方法において、前記第1の導電ペーストは、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子およびパラジウム粒子からなる群から選定された少なくとも一つの導電性粒子を含んでも良い。

【0015】

また、本発明による製造方法では、前記(1)の工程において、前記電極部は、前記基板上に電極層を形成した後、該電極層をフォトリソグラフィ法でパターン化することにより形成されても良い。

【0016】

あるいは、前記(1)の工程において、前記電極部は、ハンダ付けが可能な第2の導電ペーストを印刷して、該第2の導電ペーストを固化することにより形成されても良い。

【0017】

また、本発明では、

基板上に電極部および該電極部に電気的に接続された配線部を有し、

前記配線部は、ハンダ付けのできない第1の導電ペーストで構成され、

前記電極部は、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な材料で構成されている、回路基板が提供される。

【0018】

ここで、本発明による回路基板において、前記電極部は、導電性材料の層をフォトリソグラフィ法でパターン化することにより構成されても良い。

【0019】

あるいは、前記電極部は、ハンダ付けが可能な第2の導電ペーストで構成されても良い。

【発明の効果】

【0020】

本発明では、導電ペーストを印刷、固化することにより形成された導電性パターンを有する回路基板の製造方法において、使用する導電ペーストの選択肢があまり制約されない上、導電性が良好な導電性パターンを有し、被接合部材を電気的に接合させる際に、各種接合方法を適用できる回路基板の製造方法の提供が可能となる。また、本発明では、導電性が良好な導電性パターンを有し、被接合部材を接合する際に、各種電気的接合方法を適用することが可能な回路基板を提供できる。

【図面の簡単な説明】

【0021】

【図1】本発明による回路基板の製造方法のフローの一例を模式的に示した図である。

【図2】工程S110を経て、基板上に電極部が形成された状態を示した図である。(a)は、基板の上面図であり、(b)は、(a)のA−A線での断面図である。

【図3】工程S120を経て、基板上に、導電ペーストの配線パターンが形成された状態を示した図である。(a)は、基板の上面図であり、(b)は、(a)のB−B線での断面図である。

【図4】回路基板の電極部に、被接合部材が接続された例を示した図である。(a)は、基板の上面図であり、(b)は、(a)のC−C線での断面図である。

【図5】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図6】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図7】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図8】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図9】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図10】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図11】電極部に被接合部材が接続された回路基板の別の構成例を示した図である。

【図12】例1における銅電極の形状を示した図である。

【図13】図12に示したガラス基板上に、導電ペーストによる配線パターンが設置された状態を示した図である。

【発明を実施するための形態】

【0022】

本発明では、

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法が提供される。

【0023】

前述のように、一般に、導電ペーストを印刷することにより形成された導電性パターンは、ハンダ付け性が悪いという特性を有する。これは、通常、導電ペーストを構成する有機バインダ自身は、有機物であるため、配線パターンに各種部材をハンダ付けする際、ハンダは、導電ペースト中の導電性粒子としか接合できないためである。

【0024】

また、通常、導電ペーストを印刷することにより形成された導電性パターンの表面は、非平滑であり、凹凸を有する。このため、導電ペーストで構成された導電性パターンを、ワイヤボンディング法により、被接合部材と電気的に接合することも容易ではない。

【0025】

従って、導電ペーストにより構成された導電性パターンの場合、ハンダ付け法およびワイヤボンディング法等により、導電性パターンと被接合部材との間に、密着性のある接合を得ることは、比較的難しいという問題がある。

【0026】

また、最近では、前述の特許文献1に記載されているような、ハンダ付け性を改善するための導電塗料も開発されている。しかしながら、そのような導電塗料は、適用する導電ペーストの選択肢を狭めるとともに、そのような導電塗料を配線全体に使用した場合、ハンダ付け性以外の他の特性、例えば導電性等の電気的特性等が犠牲になるおそれがあるという問題がある。

【0027】

これに対して、本発明では、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程、ならびに

(3)前記配線パターンを固化して、配線部を形成する工程、

を有すると言う特徴を有する。

【0028】

本発明では、以下に詳細に説明するように、配線部と電極部は、異なる方法(および/または材質)で構成される。すなわち、配線部は、導電ペーストを印刷、固化することにより形成される。これに対して、電極部は、配線部のような通常の導電ペーストを印刷、固化する方法とは異なり、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能となるような方法で形成される。

【0029】

従って、本発明による製造方法では、回路基板の電極部に被接合部材を接合する際、ハンダ付け法および/またはワイヤボンディング法を適用することができる。また、配線部を構成する導電ペーストには、一般的な導電ペーストが幅広く使用できるため、導電ペーストの選択肢が限定されることはない。さらに、配線部を構成する導電ペーストは、所望の電気的および化学的特性を有するものの中から自由に選定することができる。このため、例えば、配線部に所望の導電性が得られなくなると言う問題も有意に解消することができる。

【0030】

なお、本願において、「導電ペースト」とは、導電性粒子がビヒクル中に分散されて構成される、流動性のある分散体全般を意味する。従って、「導電ペースト」は、ペースト状、溶液状、インク状の各形態を含む。また、導電性粒子の寸法は、特に限られず、導電性粒子は、例えば、10nm〜20μmの範囲の寸法を有しても良い。

【0031】

また、本願において、電極部が「ハンダ付け(による接合)」が可能であるか否かは、電極部のハンダに対する濡れ性によって判断できる。すなわち、電極部にハンダペーストを塗布して加熱した際に、塗布面積以上にハンダが濡れ広がった場合は、「ハンダ付け(による接合)」が可能と判断される。一方、ハンダが濡れ広がらなかった場合は、「ハンダ付け(による接合)」ができないと判断される。

【0032】

また、本願において、電極部が「ワイヤボンディング(による接合)」が可能であるか否かは、電極部におけるワイヤの接続強度によって判断できる。すなわち、電極部におけるワイヤの接続強度が1.0N以上であれば、「ワイヤボンディング(による接合)」が可能であり、1.0N未満である場合は、「ワイヤボンディング(による接合)」ができないと判断される。

【0033】

(本発明による回路基板の製造方法)

以下、図面を参照して、本発明による回路基板の製造方法を詳しく説明する。

【0034】

図1には、本発明による回路基板の製造方法のフローの一例を模式的に示す。

【0035】

図1に示すように、本発明による回路基板の製造方法は、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程(工程S110)と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程(工程S120)と、

(3)前記配線パターンを固化して、配線部を形成する工程(工程S130)と、

を有する。さらに、本発明による回路基板の製造方法は、任意で、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程(工程S140)を有しても良い。

【0036】

以下、各工程について説明する。

【0037】

(工程S110)

まず、回路基板用の基板が準備される。また、この基板上に、1または2以上の電極部が設置される。

【0038】

基板は、特に限られず、用途に応じて自由に選定される。基板は、例えば、絶縁基板または半導体基板であっても良い。絶縁基板は、例えば、ガラスまたはプラスチックのような透明基板であっても良い。また、半導体基板は、シリコン基板または窒化ガリウム基板等であっても良い。

【0039】

次に、基板上に電極部が設置される。電極部は、ボンディングパッドとも称される。

【0040】

電極部の形成方法は、特に限られないが、電極部は、後にここに被接合部材を接続する際に、ハンダ付け法による接合および/またはワイヤボンディング法による接合が可能となるように構成される必要がある。

【0041】

以下、そのような電極部の構成方法に関する代表的な2つの例について、説明する。

【0042】

(第1の方法)

第1の方法では、電極部は、従来の一般的なフォトリソグラフィ法を用いて、以下のようにして形成される。

【0043】

まず、通常の成膜方法(例えばめっき法、蒸着法、物理気相成膜法、スパッタ法、および化学気相成膜法など)を用いて、基板上の所定の領域にわたって電極層を形成する。

【0044】

次に、電極層の上部にフォトレジスト層を設置し、フォトレジスト層の部分露光処理を行う。また、フォトレジスト層を現像して、露光部分または非露光部分を除去して、フォトレジスト層のパターンを形成する。

【0045】

次に、このパターン化されたフォトレジスト層をマスクとして、電極層をエッチング処理した後、フォトレジスト層全体を除去する。エッチング処理には、乾式エッチングおよび湿式エッチングのいずれの処理方法を適用しても良い。

【0046】

これにより、基板上の所定の位置に、所定の形状を有する1または2以上の電極部が配置される。

【0047】

このような方法で得られた電極部は、全体が均一な導電性材料で構成される(以下、このような電極部を、特に「均一材料で構成された電極部」と称する)。そのため、「均一材料で構成された電極部」は、通常の導電ペーストのような、導電性粒子と非導電性有機バインダとの複合材料で構成された層とは異なり、ハンダ付け性およびワイヤボンディング性のいずれに対しても良好であるという特徴を有する。従って、このような方法により、被接合部材との間で、ハンダ付けによる接合およびワイヤボンディングによる接合が可能な電極部を形成できる。

【0048】

(第2の方法)

次に、電極部を構成する別の方法(第2の方法)について説明する。

【0049】

第2の方法では、電極部は、導電ペーストを用いて、以下のように形成される。

【0050】

まず、基板上に導電ペーストを印刷し、所定の寸法形状の電極ペーストを配置する。

【0051】

導電ペーストの印刷方法は、特に限られず、例えば、インクジェット印刷法、ディスペンサ印刷法、スクリーン印刷法、ロールコータ法、エアナイフコータ法、スライドコータ法、バーコータ法、グラビアコータ法、ダイコータ法、スプレーコータ法、および/またはスライドコータ法等を使用しても良い。

【0052】

導電ペーストには、ハンダ付け性の良いもの(以下、そのような特性を有する導電ペーストを、特に「ハンダ付け可能な導電ペースト」と称する)が使用される。「ハンダ付け可能な導電ペースト」は、導電性粒子として、例えば、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子および/またはパラジウム粒子を含んでも良い。

【0053】

なお、このような「ハンダ付け可能な導電ペースト」は、当業者には広く知られている(例えば、特許文献1に記載の導電塗料、および特許文献2に記載の銅系導電性ペーストなど)ため、ここではこれ以上説明しない。

【0054】

次に、電極ペーストを固化させることにより、電極部が形成される。固化処理の方法は、特に限られない。例えば、固化処理は、電極ペーストを、100℃〜200℃程度の温度に加熱して、実施しても良い。また、固化処理の前に、乾燥処理を実施しても良い。

【0055】

このようにして得られた電極部は、良好なハンダ付け性を有する(以下、このような方法で形成された電極部を、特に「ハンダ付け可能な電極部」と称する)。従って、このような方法により、被接合部材との間で、ハンダ付けによる接合が可能な電極部を形成できる。

【0056】

以上のような方法により、基板上に、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な電極部を設置できる。

【0057】

図2には、工程S110を経て、基板上に電極部が形成された状態を示す。図2(a)は、基板の上面図であり、図2(b)は、図2(a)のA−A線での断面図である。

【0058】

図2に示す例では、基板110上に、略正方形状の2つの電極部120が配置されている。ただし、これは一例に過ぎず、その他各種態様で、電極部120が配置されても良いことは当業者には明らかである。例えば、電極部の形状は、矩形状、円状、楕円状等であっても良く、電極部の数は、一つまたは三つ以上であっても良い。

【0059】

(工程S120)

次に、工程S110で形成された電極に電気的に接続された配線パターンが形成される。

【0060】

配線パターンは、基板110上に導電ペーストを印刷して、これを固化することにより形成される。

【0061】

導電ペーストの印刷方法は、特に限られず、例えば、インクジェット印刷法、ディスペンサ印刷法、スクリーン印刷法、ロールコータ法、エアナイフコータ法、スライドコータ法、バーコータ法、グラビアコータ法、ダイコータ法、スプレーコータ法、および/またはスライドコータ法等を利用できる。

【0062】

また、導電ペーストの印刷温度は、特に限られず、印刷温度は、室温〜60℃の範囲であっても良い。

【0063】

ここで、この工程S120で使用される導電ペーストは、工程S110の(第2の方法)で使用され得る「ハンダ付け可能な導電ペースト」とは異なり、組成や使用材料に制約はなく、従来より使用されている様々な導電ペーストを広く使用できる。なお、混乱を避けるため、以降の説明では、この工程S120で使用される導電ペーストを、特に、「第1の導電ペースト」と称することにする。

【0064】

第1の導電ペーストは、例えば、導電性粒子およびビヒクルを含んでも良い。導電性粒子としては、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子、および/またはパラジウム粒子等が挙げられる。導電性粒子は、例えば、10nm〜20μmの範囲の寸法を有しても良い。また、ビヒクルとしては、フェノール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、アクリル樹脂およびポリエステル樹脂からなる群の少なくとも一種のバインダ樹脂を、アルコール、グリコール、炭化水素、ケトンおよびエステルからなる群の少なくとも一種の溶剤に溶解した溶解物が挙げられる。

【0065】

ビヒクルと導電性粒子の割合は、10:90〜40:60の範囲であっても良い。

【0066】

また、第1の導電ペーストが溶液状(またはインク状)の場合、溶媒としては、例えば水、アルコール、グリコール、炭化水素、ケトン、またはエステル等が使用されても良い。

【0067】

図3には、工程S120を経て、基板110上に、導電ペーストで構成された配線パターン130が配置された状態を示す。図3(a)は、基板の上面図であり、図3(b)は、図3(a)のB−B線での断面図である。

【0068】

各配線パターン130は、少なくとも一部(例えば一つの端部)が少なくとも一つの電極部120と電気的に接するようにして配置される。

【0069】

なお、図3の例では、各配線パターン130は、略「L字」型の形態を有するが、これは一例であって、配線パターン130の形状は、特に限られないことは当業者には明らかである。

【0070】

(工程S130)

次に、前述の工程S120で得られた配線パターン130を固化することにより、配線部131が形成される。

【0071】

配線パターン130を固化する方法は、特に限られない。配線パターン130は、例えば、100℃〜200℃の温度範囲で熱処理することにより、固化されても良い。また、固化処理の前に、乾燥処理を実施しても良い。

【0072】

以上の工程により、電極部120および配線部131を有する回路基板100を製造できる(図3参照)。

【0073】

前述のように、本発明では、電極部120は、全体が均一な導電性材料で構成され、すなわち「均一材料で構成された電極部」である(第1の方法を採用した場合)。あるいは、電極部120は、「ハンダ付け可能な」導電ペーストで構成された、「ハンダ付け可能な電極部」である(第2の方法を採用した場合)。このため、電極部120は、通常の「ハンダ付けによる接合のできない」導電ペーストで構成された層とは異なり、良好なハンダ付け性および/またはワイヤボンディング性を有する。

【0074】

従って、本発明では、電極部120に、ハンダ付け法により被接合部材160を接合したり、被接合部材160をワイヤボンディング接続したりできる。

【0075】

また、配線部131を構成する導電ペーストの種類は、各種目的に応じて、自由に選定できる。従って、例えば、電極部120のハンダ付け性を改善するため、「ハンダ付け可能な導電ペースト」を使用して、電極部120および配線部131を構成した場合に生じ得る、配線部131の電気的特性が犠牲になるという問題を回避できる。

【0076】

(工程S140)

必要に応じて、回路基板100の電極部120には、各種被接合部材が電気的に接合されても良い。被接合部材は、コンデンサ、電子チップ、ダイオード、および/またはLED素子等の電子部品であっても良い。

【0077】

図4には、回路基板100の電極部120に、被接合部材160が接続された例を示す。図4(a)は、基板の上面図であり、図4(b)は、図4(a)のC−C線での断面図である。

【0078】

図4の例では、被接合部材160は、両端に電極165Aを有するセラミックコンデンサである。

【0079】

図4に示すように、被接合部材160は、それぞれの電極165Aと、回路基板100の対応する電極部120とをハンダ170Aでハンダ付けすることにより、回路基板に接続される。

【0080】

ここで、前述のように、電極部120は、「均一材料で構成された電極部」であり(第1の方法の場合)、または「ハンダ付け可能な電極部」である(第2の方法の場合)。このため、電極部120は、被接合部材160との間で、ハンダ付けによる接合が可能である。従って、被接合部材160の両電極165Aは、ハンダ170Aを介して、回路基板100のそれぞれの電極部120に、適正に接合できる。

【0081】

また、配線部131は、第1の導電ペーストで構成されている。このため、例えば、電極部と配線部の両方が「ハンダ付け可能な導電ペースト」で構成される場合とは異なり、この回路基板100では、配線部131に良好な導電性を提供できる。

【0082】

なお、図4では、回路基板100の電極部120に、被接合部材160としてセラミックコンデンサがハンダ付けされた構成例が示されているが、これは単なる一例であって、回路基板100の電極部120には、その他の電子部品が電気的に接合されても良い。また、被接合部材160は、その他の態様で、回路基板100の電極部120に電気的に接続されても良い。

【0083】

図5〜図11には、電極部120に各種被接合部材160が接続された回路基板100の別の構成例を示す。

【0084】

図5には、回路基板100の電極部120に、被接合部材160がワイヤボンディング接続された構成の一例を示す。図5(a)は、基板の上面図であり、図5(b)は、図5(a)のD−D線での断面図である。

【0085】

図5に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、例えば前述の第1の方法により形成された、「均一材料で構成された電極部」である。

【0086】

被接合部材(電子チップ)160は、一組の電極165Bを有し、これらの電極165Bは、ワイヤ170Bにより、基板110上の対応する電極部120とワイヤボンディングされる。なお、被接合部材160の直下には、位置を固定するため、接着材195が設置されている。

【0087】

電極部120は、「均一材料で構成された電極部」であり、被接合部材160との間でワイヤボンディングによる接合が可能であるため、電極部120とワイヤ170Bとの間には、良好なワイヤボンディング接合が得られる。

【0088】

図6には、回路基板100の電極部120に、被接合部材160のリード部165Cがハンダ付け接続された構成の一例を示す。

【0089】

図6に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0090】

被接合部材160は、一組のリード部165Cを有し、該リード部165Cは、基板110に設けられた貫通孔190を介して、基板110の反対側にまで延伸する。これらのリード部165Cの先端は、ハンダ170Cにより、基板110上の対応する電極部120とハンダ付けされる。

【0091】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とワイヤ165Cとの間には、良好なハンダ付け接合が得られる。

【0092】

図7には、回路基板100の3つの電極部120のそれぞれに、被接合部材160の3つのリード部165Dのうちの対応するリード部165Dがハンダ付け接続された構成の一例を示す。

【0093】

図7に示すように、基板110上には、3つの電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0094】

被接合部材160は、一組のリード部165Dを有し、該リード部165Dは、それぞれ、ハンダ170Dにより、基板110上の対応する電極部120とハンダ付けされる。

【0095】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とワイヤ165Dとの間には、良好なハンダ付け接合が得られる。

【0096】

図8には、回路基板100の電極部120に、被接合部材160がハンダ付け接続された構成の一例を示す。図8(a)は、基板の上面図であり、図8(b)は、図8(a)のE−E線での断面図である。

【0097】

図8に示すように、基板110上には、電極部120、および第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0098】

被接合部材(半導体パッケージ)160は、多数のリード部165Eを有し、これらのリード部165Eは、それぞれ、ハンダ170Eにより、基板110上の対応する電極部120にハンダ付けされる。なお、図には示されていないが、被接合部材160の直下には、位置を固定するため、接着材が設置されても良い。

【0099】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120とリード部165Eとの間には、良好なハンダ付け接合が得られる。

【0100】

図9には、回路基板100の電極部120に、被接合部材160の電極がハンダ付け接続された構成の一例を示す。

【0101】

図9に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であり、あるいは「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」である。

【0102】

被接合部材160は、一組の電極165Fを有し、該電極165Fは、それぞれ、ハンダ170Fにより、基板110上の対応する電極部120とハンダ付けされる。

【0103】

電極部120は、「均一材料で構成された電極部」または「ハンダ付け可能な電極部」であるため、ハンダ付けによる接合が可能である。このため、電極部120と電極165Fとの間には、良好なハンダ付け接合が得られる。

【0104】

図10には、回路基板100の電極部120に、被接合部材160の電極がワイヤボンディング接続された別の構成の一例を示す。

【0105】

図10に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」である。

【0106】

この例では、被接合部材160は、LEDチップであり、一組の電極165Gを有する。また、被接合部材160は、大気中の水分から保護するため、保護層198により被覆されている。被接合部材160の電極165Gは、それぞれ、ワイヤ170Gにより、基板110上の対応する電極部120とワイヤボンディングされる。また、被接合部材160は、接着材195により位置が固定されている。

【0107】

電極部120は、「均一材料で構成された電極部」であるため、ワイヤボンディングによる接合が可能である。このため、電極部120とワイヤ170Bとの間には、良好なワイヤボンディング接合が得られる。

【0108】

図11には、回路基板100の電極部120に、被接合部材160の電極が接続された構成の一例を示す。

【0109】

図11に示すように、基板110上には、電極部120、および該電極部120に接続され、第1の導電ペーストで構成された配線部131が形成されている。この例では、電極部120は、「均一材料で構成された電極部」であっても、「ハンダ付け可能な」導電ペーストで形成された「ハンダ付け可能な電極部」であっても良い。

【0110】

被接合部材160は、電極165Hを有し、該電極165Hは、導電性接着材170Hにより、基板110上の対応する電極部120と電気的に接続される。

【0111】

この他にも、回路基板100の電極部120には、様々な態様で被接続部材が電気的に接合されても良い。

【実施例】

【0112】

以下、本発明の実施例について説明する。以下、例1および2は実施例、例3〜5は比較例である。

【0113】

(例1)

以下の方法で、電極部および配線部を有する回路基板を作製し、その特性を評価した。

【0114】

まず、縦50mm×横200mm×厚さ1mmのガラス基板上に、スパッタ法により、厚さ0.5μmの銅膜を成膜した。次に、一般的なフォトリソグラフィにより、銅膜をパターン処理し、4つの銅電極を作製した。

【0115】

図12には、銅電極の形状を示す。図12に示すように、ガラス基板210上には、導電性評価用パターンとして、2つの正方形状の銅電極220が、100mm間隔で配置された。正方形の一辺の長さは、5mmである。ガラス基板210上には、ハンダ濡れ性評価用銅電極として、一辺の長さが20mmの正方形状の銅電極320と、ワイヤボンディング性評価用銅電極として、一辺の長さが20mmの正方形状の銅電極420も同時に形成した。

【0116】

次に、導電ペーストAを用いて、ガラス基板210上に、配線パターンを室温でスクリーン印刷した。

【0117】

導電ペーストAは、公知の方法(例えば、特開2011−17067号公報に記載された方法)により作製し、銅粒子82質量%を、フェノール樹脂9質量%、およびエチレングリコールモノブチルエーテルアセテート9質量%と混練することにより作製した。

【0118】

図13には、ガラス基板210上に、導電ペーストAによる配線パターン230が設置された状態を示す。配線パターン230は、線幅が1mmの直線形状とし、直線の一端は、一つの電極220上に配置し、他端は、別の電極220上に配置した。なお、配線パターン230の厚さは、15μm(目標値)とした。

【0119】

次に、得られたガラス基板210を150℃で乾燥処理し、配線パターン230を固化した。

【0120】

これにより、例1に係る回路基板が得られた。

【0121】

(評価)

得られた回路基板を用いて、電極部のハンダ濡れ性評価、ワイヤボンディング性評価、および電極間抵抗測定を実施した。

【0122】

(ハンダ濡れ性評価)

電極部320のハンダ濡れ性は、電極部でのクリームハンダ(サンハヤト社製、SMX−B05)の濡れ広がり測定することにより評価した。

【0123】

ハンダ濡れ性評価用電極部320にクリームハンダを、一辺の長さが5mmの正方形のベタ状にスクリーン印刷し、260℃のホットプレート上で溶融させた。溶融前のクリームハンダの面積と比較して、溶融後のハンダの面積が130%以上になった場合に濡れ性が良好であるとした。

【0124】

評価の結果、電極部320の濡れ性は、良好であり、電極部320は、ハンダ付けによる接合が可能であることがわかった。

【0125】

(ワイヤボンディング性評価)

ワイヤボンディング試験はマニュアルボンダ(KULICKE and SPFFA INDUSRRIES社製、Model 4127)を用い、φ200μmの純Al線(田中電子工業社製)をワイヤボンディング性評価用銅電極420にボンディングすることにより行った。荷重は3.2N、超音波印加時間は100ms、超音波出力は7Wとした。ワイヤボンディング性の評価は、ボンディング部のプル強度測定により行った。プル強度の測定には、ボンディングテスタ(Dage社製、MicroTester 22)を用い、1.0N以上の強度があるものを良好であるとした。

【0126】

評価の結果、電極部420のワイヤボンディング性は、良好であり、電極部420は、ワイヤボンディングによる接合が可能であることがわかった。

【0127】

(電極間抵抗測定)

テスターを用いて、2つの電極部220間の抵抗値を測定した。抵抗値は、1.3Ωであり、良好な導電性が得られた。

【0128】

(例2)

例1と同様の方法により、例2に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例2では、電極部220、320、420は、以下の方法で作製した。

【0129】

まず、ガラス基板210上に、導電ペーストBを用いてスクリーン印刷を行い、図12に示した形状の電極部220、320、420を形成した。

【0130】

導電ペーストBは、市販の金属銀粉69質量%、マレイン化ロジン1質量%、レゾール型フェノール樹脂9.8質量%、オレイン酸カリウム4質量%、トリエタノールアミン15.8質量%、およびグルタミン酸0.4質量%を混練することにより作製した。

【0131】

次に、ガラス基板210を150℃で乾燥処理し、導電ペーストBを固化させた。

【0132】

その後の配線部の形成方法は、例1の場合と同様である。

【0133】

得られた回路基板(例2に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0134】

その結果、電極部320の濡れ性は、良好であり、電極部320は、ハンダ付けによる接合が可能であることがわかった。また、電極間抵抗値は、1.4Ωであり、良好な導電性が得られた。

【0135】

(例3)

例2と同様の方法により、例3に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例3では、単一の導電ペーストを用いて、スクリーン印刷を行うことにより、電極部および配線部を一度に形成した。

【0136】

また、導電ペーストには、例1で用いた導電ペーストAを使用した。導電ペーストの乾燥条件等、その他の条件は、例1の場合と同様である。

【0137】

得られた回路基板(例3に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0138】

その結果、電極部は、ハンダ濡れ性が悪く、電極部は、ハンダ付けによる接合ができないことがわかった。なお、電極間抵抗値は、1.4Ωであり、良好な導電性が得られた。

【0139】

(例4)

例3と同様の方法により、例4に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例4では、導電ペーストとして、導電ペーストAの代わりに、導電ペーストBを使用した。その他の条件は、例3の場合と同様である。

【0140】

得られた回路基板(例4に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0141】

その結果、電極部のハンダ濡れ性は、良好であり、電極部は、ハンダ付けによる接合が可能であることがわかった。しかしながら、電極間抵抗値は、4.2Ωであり、あまり良好な導電性は得られなかった。

【0142】

(例5)

例4と同様の方法により、例5に係る回路基板を作製し、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。ただし、この例5では、導電ペーストとして、導電ペーストCを使用した。

【0143】

導電ペーストCは、市販の金属銅粉69質量%、マレイン化ロジン1質量%、レゾール型フェノール樹脂9.8質量%、オレイン酸カリウム4質量%、トリエタノールアミン15.8質量%、およびグルタミン酸0.4質量%を混練することにより作製した。

その他の条件は、例4の場合と同様である。

【0144】

得られた回路基板(例5に係る回路基板)を用いて、電極部のハンダ濡れ性評価、および電極間抵抗測定を実施した。

【0145】

その結果、電極部のハンダ濡れ性は、良好であり、電極部は、ハンダ付けによる接合が可能であることがわかった。しかしながら、電極間抵抗値は、7.0Ωであり、あまり良好な導電性は得られなかった。

【産業上の利用可能性】

【0146】

本発明は、電子部品等が実装される回路基板等の製造方法に利用することができる。

【符号の説明】

【0147】

100 回路基板

110 基板

120 電極部

130 配線パターン

131 配線部

160 被接続部材

165A、165B、165F、165G、165H 被接続部材の電極

165C、165D、165E リード部

170A、170C、170D、170E、170F ハンダ

170B、170G ワイヤ

170H 導電性接着材

190 貫通孔

195 接着材

198 保護層

210 ガラス基板

220 銅電極

230 配線パターン

320 銅電極

420 銅電極

【特許請求の範囲】

【請求項1】

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法。

【請求項2】

さらに、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程を有する請求項1に記載の製造方法。

【請求項3】

前記第1の導電ペーストは、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子およびパラジウム粒子からなる群から選定された少なくとも一つの導電性粒子を含む請求項1または2に記載の製造方法。

【請求項4】

前記(1)の工程において、前記電極部は、前記基板上に電極層を形成した後、該電極層をフォトリソグラフィ法でパターン化することにより形成される請求項1乃至3のいずれか一つに記載の製造方法。

【請求項5】

前記(1)の工程において、前記電極部は、ハンダ付けが可能な第2の導電ペーストを印刷して、該第2の導電ペーストを固化することにより形成される請求項1乃至3のいずれか一つに記載の製造方法。

【請求項6】

基板上に電極部および該電極部に電気的に接続された配線部を有し、

前記配線部は、ハンダ付けのできない第1の導電ペーストで構成され、

前記電極部は、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な材料で構成されている、回路基板。

【請求項7】

前記電極部は、導電性材料の層をフォトリソグラフィ法でパターン化することにより構成されている請求項6に記載の回路基板。

【請求項8】

前記電極部は、ハンダ付けが可能な第2の導電ペーストで構成されている請求項6に記載の回路基板。

【請求項1】

電極部および配線部を有する回路基板の製造方法であって、

(1)基板上に、1または2以上の電極部を設置する工程であって、前記電極部は、被接合部材との間で、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能である、工程と、

(2)前記基板上に、第1の導電ペーストを印刷して、前記電極部と電気的に接続された配線パターンを形成する工程であって、前記第1の導電ペーストは、ハンダ付けのできない導電ペーストである工程と、

(3)前記配線パターンを固化して、配線部を形成する工程と、

を有する製造方法。

【請求項2】

さらに、

(4)ハンダ付けおよび/またはワイヤボンディングにより、前記電極部に、被接合部材を電気的に接合する工程を有する請求項1に記載の製造方法。

【請求項3】

前記第1の導電ペーストは、銅粒子、銀粒子、ニッケル粒子、金粒子、白金粒子およびパラジウム粒子からなる群から選定された少なくとも一つの導電性粒子を含む請求項1または2に記載の製造方法。

【請求項4】

前記(1)の工程において、前記電極部は、前記基板上に電極層を形成した後、該電極層をフォトリソグラフィ法でパターン化することにより形成される請求項1乃至3のいずれか一つに記載の製造方法。

【請求項5】

前記(1)の工程において、前記電極部は、ハンダ付けが可能な第2の導電ペーストを印刷して、該第2の導電ペーストを固化することにより形成される請求項1乃至3のいずれか一つに記載の製造方法。

【請求項6】

基板上に電極部および該電極部に電気的に接続された配線部を有し、

前記配線部は、ハンダ付けのできない第1の導電ペーストで構成され、

前記電極部は、ハンダ付けによる接合および/またはワイヤボンディングによる接合が可能な材料で構成されている、回路基板。

【請求項7】

前記電極部は、導電性材料の層をフォトリソグラフィ法でパターン化することにより構成されている請求項6に記載の回路基板。

【請求項8】

前記電極部は、ハンダ付けが可能な第2の導電ペーストで構成されている請求項6に記載の回路基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−253306(P2012−253306A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−127230(P2011−127230)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]