回路基板の製造方法及び回路基板

【課題】 基板の平面と段差部が形成された領域に、導電性のパターンを簡便に、低コストで、かつ高い精度で形成する。

【解決手段】 段差部が形成された基板1の表面に絶縁層2を形成する。この絶縁層2の選択領域5のみに表面改質を施し、絶縁層2の表面全体に液体導電材料6を塗布する。そして、選択領域5以外の液体導電材料6を除去することにより、絶縁層2上の選択領域5のみに液体導電材料6によるパターンが形成される。

【解決手段】 段差部が形成された基板1の表面に絶縁層2を形成する。この絶縁層2の選択領域5のみに表面改質を施し、絶縁層2の表面全体に液体導電材料6を塗布する。そして、選択領域5以外の液体導電材料6を除去することにより、絶縁層2上の選択領域5のみに液体導電材料6によるパターンが形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、段差部にパターンが形成された回路基板、及びその製造方法に関するものである。

【背景技術】

【0002】

近年、半導体素子、ディスプレイ、発光素子などの分野では、様々な形状、用途でパターンが形成されている。特にITO等の導電膜で段差部にパターンを形成するパターニング(以下、段差パターニング)がおこなわれるようになっており、段差パターニングと平面パターニングが混在する場合に、より少ない工程かつ低コストで実施できるパターニング方法が求められている。

【0003】

従来、平面パターニング方法として、フォトリソグラフィーが広く知られている。フォトリソグラフィーでは、所定の材料で形成された酸化膜上に、一旦フォトレジスト膜を積層した後、これを露光して現像することにより、フォトレジストパターンが作製される。また、平面パターニングの別の方法として、スパッタリング、スクリーング、エッチングなどの方法が知られている。また、これらの方法が段差パターニングに用いられる場合には、段差の形状ごとに詳細にマスクを作り込むことが提案されている(例えば、特許文献1を参照)。

【0004】

一方、レーザを利用して半導体材料層の表面に3次元パターンを形成するレーザパターニングが知られている(例えば、特許文献2を参照)。その他にも、インクジェットパターニングなどが広く知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−129217号公報

【特許文献2】特表2007−537581号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のパターニング方法を用いる場合には、以下のような課題が発生する。

【0007】

フォトリソグラフィーでは、工程が複雑なため、エネルギー、材料等の利用効率が低下したり、クリーンルームを必要とするため、設備コストが高価になったりする。

【0008】

また、レーザパターニング、インクジェットパターニングなどの方法は、専用の設備を必要とするので、汎用性の高い方法とは言い難い。レーザパターニングでは、導電材料を除去する領域にレーザ光を照射しているため、耐熱性のある基板が必要である。また、除去する面積が多いと、パターニングに時間が掛かるという欠点がある。またインクジェットパターニングでは、塗布材料と基板の相性は勿論、塗布材料の粘度や乾燥性などに制約がある。特に基板の段差部に微細パターンを形成する場合には、インクジェットの塗布量のバラツキが精細性を悪くする。

【0009】

更に、スパッタリング、スクリーニング、エッチングなどの平面パターニングで有用な方法では、段差部で精細度が著しく悪くなり、かつ断線しやすい。一方、レーザパターニングやインクジェットパターニングなど3次元パターニングで有用な方法では、平面部のパターニングにおいてコストがかかり、生産性も著しく悪くなる。したがって、上述したフォトリソグラフィー、スパッタリング、レーザパターニングやインクジェットパターニングでは、段差部と平面部を同時にパターニングすることができない。そのため、部分的にそれぞれに適したパターニング方法を選択する必要があり、コストの増加や生産性、精細度の低下を招いていた。

【課題を解決するための手段】

【0010】

本発明の回路基板の製造方法では、段差部が形成された基板上に、該段差部を覆って絶縁層を設ける第一工程と、絶縁層の選択領域のみを表面改質する第二工程と、絶縁層の表面に導電材料を塗布する第三工程と、第二工程で表面改質されていない領域に塗布された導電材料を除去してパターンを形成する第四工程と、を含むこととした。

【0011】

このような製造方法によれば、絶縁層の選択領域上のみに導電材料を残すことが可能となり、基板上のパターン形成が容易に実現できる。

【0012】

さらに、第二工程において絶縁層の選択領域が表面改質により親水性となるとともに、導電材料として液体導電材料を用いることとした。

【0013】

さらに、第二工程において、絶縁層の選択領域を紫外線、プラズマ放電、コロナ放電のいずれかにより表面改質することとした。絶縁層としてフッ素系材料を用いることができる。

【0014】

また、液体導電材料として、親水性、水溶性、または水分散系の熱硬化型材料を例示できる。このとき、第四工程が、表面改質されていない領域に塗布された液体導電材料を除去する工程と、液体導電材料を固化する工程を含むこととした。あるいは、液体導電材料として、PDOTPSSまたはポリアニリン系の光硬化型材料を例示できる。このとき、第三工程と第四工程の間で液体導電材料を固化することとした。さらに、表面改質された領域の液体導電材料のみを固化することが望ましい。

【発明の効果】

【0015】

本発明の製造方法によれば、専用設備や段差ごとにマスクを準備する必要がないため、段差部を含む基板に導電性のパターンを簡便に、低コストで、かつ精度よく形成することができる。

【図面の簡単な説明】

【0016】

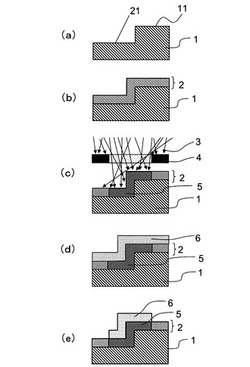

【図1】本発明による回路基板の製造工程を説明する模式図である。

【発明を実施するための形態】

【0017】

本発明による回路基板の製造方法を以下に説明する。回路基板の表面には段差部が形成されている。すなわち、回路基板には、段差部を境に高さの異なる上面と下面が存在している。まず、段差部が形成された基板の表面に絶縁層を形成する。このとき、絶縁層は、上面と下面にまたがって設けられる。次に、絶縁層の一部分を表面改質する。ここで表面改質された絶縁層の領域が選択領域となる。次に、絶縁層の表面に導電材料を塗布する。その後、表面改質されていない領域(非選択領域)の絶縁層上に設けられた導電材料を取り除き、パターンが形成される。このように、選択領域は、パターンが形成される工程で導電材料が残される領域である。選択領域に回路基板の段差部が含まれるようにすることにより、回路基板表面の上面と下面にまたがるパターンが形成できる。

【0018】

絶縁層を表面改質して親水性を異ならせるために、コロナ放電、紫外線照射、プラズマ放電を用いることができる。これにより段差部もムラ無く表面改質される。

【0019】

ここで、絶縁層の表面改質により選択領域のみを親水性にし、絶縁層上に親水性の液体導電材料を塗布するようにしてもよい。このように選択領域のみを親水性にすることにより、基板の絶縁層上に塗布した液体導電材料が選択領域のみに残ることとなり、非選択領域には導電材料がほとんど残らなくなる。すなわち、選択領域の導電材料と非選択領域の導電材料では基板(絶縁層)との密着力に大きな差が生じる。そのため、非選択領域の導電材料を容易に取り除くことができ、選択領域のみに導電性材料によるパターンが形成される。このとき、非選択領域の導電材料を、液体導電材料を固化させる前に除去してもよいし、液体導電材料を固化させてから除去してもよい。すなわち、絶縁層の全面に塗布された液体導電材料は、選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、非選択領域の絶縁層は撥水性のため液体導電材料との密着力は弱くなっている。そのため、密着力の弱い非選択領域上の液体導電材料を選択的に除去することができる。これによりパターン形状が作製される。次に、選択領域に残った液体導電材料を固化させることにより、基板の絶縁層に導電材料が定着され、パターン形成が完了する。あるいは、絶縁層の全面に塗布された液体導電材料を固化する。選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、固化した後も導電材料は絶縁層に定着する。非選択領域の絶縁層は撥水性のため液体導電材料との密着力は弱く、固化した後も導電材料は絶縁層に定着しにくい。そのため、非選択領域上の固化した導電材料を選択的に除去することができる。例えば、基板表面を布などで擦ることにより非選択領域の導電材料が除去され、パターン形成が完了する。このとき、選択領域上の液体導電材料のみが固化するようにできれば、選択領域の固化した導電材料と絶縁層との密着力と非選択領域の液体導電材料と絶縁層との密着力の差が大きくなるため、非選択領域上の液体導電材料の除去が、より容易になる。

【0020】

さらに、絶縁層としてフッ素層を用いてもよい。基板の表面にフッ素をコーティングすることにより絶縁層が形成できる。

【0021】

また、本発明の回路基板の構成を以下に説明する。基板の表面には段差部が形成されており、基板上にはこの段差部を含んで絶縁層が設けられている。この絶縁層の選択領域は表面改質されており、選択領域上のみに導電材料が設けられる。このとき、選択領域は基板段差部の上面と下面にまたがって設けられているので、導電材料も、段差部の上面と下面にまたがって形成されている。

【実施例】

【0022】

本発明による製造方法の実施例を図1に基づき具体的に説明する。図1(a)〜(e)は各製造工程における基板の構成を模式的に示す断面図である。

【0023】

図1(a)は、本実施例で用いる基板の形状を模式的に示す断面図である。図示するように、基板1は裏面が平らで表面に段差部が形成されている。すなわち、基板の表面には段差部を境に上面11と下面21が存在する。ここでは、基板1は、フッ素コーティングが可能な材質から形成されている。基板1に適した材質として、無機系ではガラス、シリコンなど、樹脂系ではPET、PPなど、金属系ではアルミニウム、ステンレスなどが例示できる。図1(b)に、基板1の表面に絶縁層2が形成された状態を示す。例えば、基板1の段差部を含む表面全体にフッ素コーティングを行うことにより、基板上にフッ素層を絶縁層として設けることができる。フッ素コーティング手法として、スパッタ、スプレー、スピンコート、ディップコートなどが挙げられるが、スパッタやスピンコートを用いると膜質及び膜厚が均一になりやすい。このように、基板1の全表面に絶縁層2が設けられているので、基板1に金属系材料を用いても、パターンの形成に支障はない。

【0024】

次に、基板1に設けられたフッ素コーティングによる絶縁層2を、部分的に表面改質する。図1(c)は、表面改質の方法を模式的に示す断面図である。図示するように、マスク4を用いて、絶縁層2の選択領域5に選択的に紫外線3を照射する。紫外線の照射された選択領域5が表面改質される。表面改質の方法としては、紫外線照射のほかにプラズマ放電、コロナ放電を用いてもよい。選択領域5の表面は、表面改質により親水性となる。一方、選択領域5以外の非選択領域は撥水性のままである。本実施例では、選択領域5は基板1の段差部と平面部とをカバーする領域となっている。そのため、表面改質を行う際には、段差部も改質されるように照射または放電を施す。

【0025】

また、紫外線を用いて表面改質する場合には、照射した紫外光が斜めからマスクに進入すると非選択領域まで親水性となり、パターンの輪郭がぼやけてしまう場合がある。そのため、マスクと基材は接触させ、斜めからの紫外光が非選択領域に届かないようにすることが望ましい。また、紫外線を用いると光の強度、散乱具合、照射距離が制御しやすいため、選択領域の親水性の度合いを容易に制御することができる。

【0026】

次に、表面改質された基板に液体導電材料を塗布する。図1(d)に液体導電材料6を塗布した基板1の断面構成を模式的に示す。図示するように、絶縁層2の表面に、液体導電材料6を塗布する。このとき、液体導電材料6は選択領域5と非選択領域を含む領域に塗布される。液体導電材料として、親水性、水溶性、もしくは水分散系の熱硬化型や、PDOTPSSやポリアニリン系などの紫外線硬化型を用いてもよい。液体導電材料6の塗布方法には、スピンコート、ディップコート、バーコートなどが挙げられるが、膜質や膜厚を比較的均等にしやすく、かつ非選択領域上に液体導電材料6が残りにくいスピンコートが望ましい。

【0027】

液体導電材料6として熱硬化型導電性ポリマー(粘度がCP1の日産化学ポリアニリン系水溶液)を用いる場合を具体例に説明する。この場合、スピンコータ(回転数約50rpmで約10秒間)を用いて基板上の絶縁層2の表面全体に熱硬化型導電性ポリマーを塗布することができる。このようにして液体導電材料が絶縁層2の全面に塗布された基板1を、回転数約500rpmで約20秒間回転させる。選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、非選択領域の絶縁層は撥水性のため液体導電材料との密着力は非常に弱くなっている。そのため、基板を回転させることにより、非選択領域上の液体導電材料が飛ばされ、選択領域5の液体導電材料が残る。次に、80度のホットプレート上に180秒間ほど乾燥させて溶剤を蒸発させ、液体導電材料を固化することにより、基板の絶縁層2に導電ポリマーを定着させる。このようにして、表面改質されていない領域に塗布された液体導電材料が除去され、パターンが形成される。図1(e)に、表面改質されている選択領域に液体導電材料が固化した状態を模式的に示す。

【0028】

また、熱硬化型導電性ポリマーに代えて液体導電材料6として光硬化型の導電性ポリマーを用いることもできる。例えば、光硬化型の導電性ポリマー(粘土がCP1の日産化学ポリアニリン系水溶液)を用いる場合を具体例に説明する。この場合も熱硬化型導電性ポリマーと同様に、スピンコータ(回転数約50rpmで約10秒間)を用いて基板上の絶縁層2の表面全体に光硬化型導電性ポリマーを塗布する。このようにして液体導電材料が絶縁層2の表面全体に塗布された基板1に紫外線を照射し、液体導電材料を硬化させる。液体導電材料を硬化させることにより、基板の絶縁層2に導電ポリマーが定着する。その際に、図1(c)で用いた選択領域5のみに紫外線が透過するマスク4を使用することにより、選択領域5の液体導電材料のみを硬化させることができる。非選択領域における絶縁層と未硬化の液体導電材料との密着力と、選択領域における絶縁層と硬化後の導電性ポリマーの密着力には大きな差があるので、非選択領域上の液体導電材料を容易に除去することができる。例えば、非選択領域上の液体導電材料を布などでふきとることにより、パターンが形成できる。すなわち、選択領域の親水性を持った絶縁層と定着した導電ポリマーとは密着力が強く、非選択領域の絶縁層は撥水性のため液体導電材料とは密着力が非常に弱くなっている。そのため、コットン、ナイロン繊維またはポリエステルなどの布で基板全面を軽く擦るだけで、非選択領域の絶縁層上の液体導電材料は容易に除去され、選択領域の絶縁層上の液体導電材料はそのまま残る。このようにして図1(e)に示したように、絶縁層2の表面にパターンが形成される。

【0029】

なお、高精細のパターンを形成する場合には、液体導電材料に光硬化型の導電性ポリマーを用いるとよい。上述のように、光硬化型のほうが、非選択領域と選択領域における導電性ポリマーの密着力の差を大きくできるので、高精細のパターンが形成しやすくなる。

【0030】

また、液体導電材料6として熱硬化型導電性ポリマーを用いた場合でも、液体導電材料を固化させた後に、布で基板全面を軽く擦ってもよい。非選択領域に液体導電材料が残って導電ポリマーが点在していたとしても、このようにふき取ることにより、確実に取り除くことができる。

【0031】

このように基板に形成された絶縁層の表面を選択的に表面改質し、液体導電材料を密着させることにより、平面と段差部を含んだ領域に、従来よりも少ない工程で、かつ高い精度でパターンを形成することができる。

【産業上の利用可能性】

【0032】

段差がある基板表面にもパターンを形成することが容易に実現できる。また、基板に絶縁層を介して導電材料を設けてパターン形成を行うため、導電性基板上でもパターンを設けることができる。これにより様々な材料、形状に電極を形成することができる。また、本発明を液晶表示装置に適用した場合には、対向基板上面の配線とTFT基板面の配線を電気的に接続することが低コストかつ簡便に行える。

【符号の説明】

【0033】

1 基板

2 絶縁層

3 紫外線

4 マスク

5 選択領域

6 液体導電材料

【技術分野】

【0001】

本発明は、段差部にパターンが形成された回路基板、及びその製造方法に関するものである。

【背景技術】

【0002】

近年、半導体素子、ディスプレイ、発光素子などの分野では、様々な形状、用途でパターンが形成されている。特にITO等の導電膜で段差部にパターンを形成するパターニング(以下、段差パターニング)がおこなわれるようになっており、段差パターニングと平面パターニングが混在する場合に、より少ない工程かつ低コストで実施できるパターニング方法が求められている。

【0003】

従来、平面パターニング方法として、フォトリソグラフィーが広く知られている。フォトリソグラフィーでは、所定の材料で形成された酸化膜上に、一旦フォトレジスト膜を積層した後、これを露光して現像することにより、フォトレジストパターンが作製される。また、平面パターニングの別の方法として、スパッタリング、スクリーング、エッチングなどの方法が知られている。また、これらの方法が段差パターニングに用いられる場合には、段差の形状ごとに詳細にマスクを作り込むことが提案されている(例えば、特許文献1を参照)。

【0004】

一方、レーザを利用して半導体材料層の表面に3次元パターンを形成するレーザパターニングが知られている(例えば、特許文献2を参照)。その他にも、インクジェットパターニングなどが広く知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−129217号公報

【特許文献2】特表2007−537581号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のパターニング方法を用いる場合には、以下のような課題が発生する。

【0007】

フォトリソグラフィーでは、工程が複雑なため、エネルギー、材料等の利用効率が低下したり、クリーンルームを必要とするため、設備コストが高価になったりする。

【0008】

また、レーザパターニング、インクジェットパターニングなどの方法は、専用の設備を必要とするので、汎用性の高い方法とは言い難い。レーザパターニングでは、導電材料を除去する領域にレーザ光を照射しているため、耐熱性のある基板が必要である。また、除去する面積が多いと、パターニングに時間が掛かるという欠点がある。またインクジェットパターニングでは、塗布材料と基板の相性は勿論、塗布材料の粘度や乾燥性などに制約がある。特に基板の段差部に微細パターンを形成する場合には、インクジェットの塗布量のバラツキが精細性を悪くする。

【0009】

更に、スパッタリング、スクリーニング、エッチングなどの平面パターニングで有用な方法では、段差部で精細度が著しく悪くなり、かつ断線しやすい。一方、レーザパターニングやインクジェットパターニングなど3次元パターニングで有用な方法では、平面部のパターニングにおいてコストがかかり、生産性も著しく悪くなる。したがって、上述したフォトリソグラフィー、スパッタリング、レーザパターニングやインクジェットパターニングでは、段差部と平面部を同時にパターニングすることができない。そのため、部分的にそれぞれに適したパターニング方法を選択する必要があり、コストの増加や生産性、精細度の低下を招いていた。

【課題を解決するための手段】

【0010】

本発明の回路基板の製造方法では、段差部が形成された基板上に、該段差部を覆って絶縁層を設ける第一工程と、絶縁層の選択領域のみを表面改質する第二工程と、絶縁層の表面に導電材料を塗布する第三工程と、第二工程で表面改質されていない領域に塗布された導電材料を除去してパターンを形成する第四工程と、を含むこととした。

【0011】

このような製造方法によれば、絶縁層の選択領域上のみに導電材料を残すことが可能となり、基板上のパターン形成が容易に実現できる。

【0012】

さらに、第二工程において絶縁層の選択領域が表面改質により親水性となるとともに、導電材料として液体導電材料を用いることとした。

【0013】

さらに、第二工程において、絶縁層の選択領域を紫外線、プラズマ放電、コロナ放電のいずれかにより表面改質することとした。絶縁層としてフッ素系材料を用いることができる。

【0014】

また、液体導電材料として、親水性、水溶性、または水分散系の熱硬化型材料を例示できる。このとき、第四工程が、表面改質されていない領域に塗布された液体導電材料を除去する工程と、液体導電材料を固化する工程を含むこととした。あるいは、液体導電材料として、PDOTPSSまたはポリアニリン系の光硬化型材料を例示できる。このとき、第三工程と第四工程の間で液体導電材料を固化することとした。さらに、表面改質された領域の液体導電材料のみを固化することが望ましい。

【発明の効果】

【0015】

本発明の製造方法によれば、専用設備や段差ごとにマスクを準備する必要がないため、段差部を含む基板に導電性のパターンを簡便に、低コストで、かつ精度よく形成することができる。

【図面の簡単な説明】

【0016】

【図1】本発明による回路基板の製造工程を説明する模式図である。

【発明を実施するための形態】

【0017】

本発明による回路基板の製造方法を以下に説明する。回路基板の表面には段差部が形成されている。すなわち、回路基板には、段差部を境に高さの異なる上面と下面が存在している。まず、段差部が形成された基板の表面に絶縁層を形成する。このとき、絶縁層は、上面と下面にまたがって設けられる。次に、絶縁層の一部分を表面改質する。ここで表面改質された絶縁層の領域が選択領域となる。次に、絶縁層の表面に導電材料を塗布する。その後、表面改質されていない領域(非選択領域)の絶縁層上に設けられた導電材料を取り除き、パターンが形成される。このように、選択領域は、パターンが形成される工程で導電材料が残される領域である。選択領域に回路基板の段差部が含まれるようにすることにより、回路基板表面の上面と下面にまたがるパターンが形成できる。

【0018】

絶縁層を表面改質して親水性を異ならせるために、コロナ放電、紫外線照射、プラズマ放電を用いることができる。これにより段差部もムラ無く表面改質される。

【0019】

ここで、絶縁層の表面改質により選択領域のみを親水性にし、絶縁層上に親水性の液体導電材料を塗布するようにしてもよい。このように選択領域のみを親水性にすることにより、基板の絶縁層上に塗布した液体導電材料が選択領域のみに残ることとなり、非選択領域には導電材料がほとんど残らなくなる。すなわち、選択領域の導電材料と非選択領域の導電材料では基板(絶縁層)との密着力に大きな差が生じる。そのため、非選択領域の導電材料を容易に取り除くことができ、選択領域のみに導電性材料によるパターンが形成される。このとき、非選択領域の導電材料を、液体導電材料を固化させる前に除去してもよいし、液体導電材料を固化させてから除去してもよい。すなわち、絶縁層の全面に塗布された液体導電材料は、選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、非選択領域の絶縁層は撥水性のため液体導電材料との密着力は弱くなっている。そのため、密着力の弱い非選択領域上の液体導電材料を選択的に除去することができる。これによりパターン形状が作製される。次に、選択領域に残った液体導電材料を固化させることにより、基板の絶縁層に導電材料が定着され、パターン形成が完了する。あるいは、絶縁層の全面に塗布された液体導電材料を固化する。選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、固化した後も導電材料は絶縁層に定着する。非選択領域の絶縁層は撥水性のため液体導電材料との密着力は弱く、固化した後も導電材料は絶縁層に定着しにくい。そのため、非選択領域上の固化した導電材料を選択的に除去することができる。例えば、基板表面を布などで擦ることにより非選択領域の導電材料が除去され、パターン形成が完了する。このとき、選択領域上の液体導電材料のみが固化するようにできれば、選択領域の固化した導電材料と絶縁層との密着力と非選択領域の液体導電材料と絶縁層との密着力の差が大きくなるため、非選択領域上の液体導電材料の除去が、より容易になる。

【0020】

さらに、絶縁層としてフッ素層を用いてもよい。基板の表面にフッ素をコーティングすることにより絶縁層が形成できる。

【0021】

また、本発明の回路基板の構成を以下に説明する。基板の表面には段差部が形成されており、基板上にはこの段差部を含んで絶縁層が設けられている。この絶縁層の選択領域は表面改質されており、選択領域上のみに導電材料が設けられる。このとき、選択領域は基板段差部の上面と下面にまたがって設けられているので、導電材料も、段差部の上面と下面にまたがって形成されている。

【実施例】

【0022】

本発明による製造方法の実施例を図1に基づき具体的に説明する。図1(a)〜(e)は各製造工程における基板の構成を模式的に示す断面図である。

【0023】

図1(a)は、本実施例で用いる基板の形状を模式的に示す断面図である。図示するように、基板1は裏面が平らで表面に段差部が形成されている。すなわち、基板の表面には段差部を境に上面11と下面21が存在する。ここでは、基板1は、フッ素コーティングが可能な材質から形成されている。基板1に適した材質として、無機系ではガラス、シリコンなど、樹脂系ではPET、PPなど、金属系ではアルミニウム、ステンレスなどが例示できる。図1(b)に、基板1の表面に絶縁層2が形成された状態を示す。例えば、基板1の段差部を含む表面全体にフッ素コーティングを行うことにより、基板上にフッ素層を絶縁層として設けることができる。フッ素コーティング手法として、スパッタ、スプレー、スピンコート、ディップコートなどが挙げられるが、スパッタやスピンコートを用いると膜質及び膜厚が均一になりやすい。このように、基板1の全表面に絶縁層2が設けられているので、基板1に金属系材料を用いても、パターンの形成に支障はない。

【0024】

次に、基板1に設けられたフッ素コーティングによる絶縁層2を、部分的に表面改質する。図1(c)は、表面改質の方法を模式的に示す断面図である。図示するように、マスク4を用いて、絶縁層2の選択領域5に選択的に紫外線3を照射する。紫外線の照射された選択領域5が表面改質される。表面改質の方法としては、紫外線照射のほかにプラズマ放電、コロナ放電を用いてもよい。選択領域5の表面は、表面改質により親水性となる。一方、選択領域5以外の非選択領域は撥水性のままである。本実施例では、選択領域5は基板1の段差部と平面部とをカバーする領域となっている。そのため、表面改質を行う際には、段差部も改質されるように照射または放電を施す。

【0025】

また、紫外線を用いて表面改質する場合には、照射した紫外光が斜めからマスクに進入すると非選択領域まで親水性となり、パターンの輪郭がぼやけてしまう場合がある。そのため、マスクと基材は接触させ、斜めからの紫外光が非選択領域に届かないようにすることが望ましい。また、紫外線を用いると光の強度、散乱具合、照射距離が制御しやすいため、選択領域の親水性の度合いを容易に制御することができる。

【0026】

次に、表面改質された基板に液体導電材料を塗布する。図1(d)に液体導電材料6を塗布した基板1の断面構成を模式的に示す。図示するように、絶縁層2の表面に、液体導電材料6を塗布する。このとき、液体導電材料6は選択領域5と非選択領域を含む領域に塗布される。液体導電材料として、親水性、水溶性、もしくは水分散系の熱硬化型や、PDOTPSSやポリアニリン系などの紫外線硬化型を用いてもよい。液体導電材料6の塗布方法には、スピンコート、ディップコート、バーコートなどが挙げられるが、膜質や膜厚を比較的均等にしやすく、かつ非選択領域上に液体導電材料6が残りにくいスピンコートが望ましい。

【0027】

液体導電材料6として熱硬化型導電性ポリマー(粘度がCP1の日産化学ポリアニリン系水溶液)を用いる場合を具体例に説明する。この場合、スピンコータ(回転数約50rpmで約10秒間)を用いて基板上の絶縁層2の表面全体に熱硬化型導電性ポリマーを塗布することができる。このようにして液体導電材料が絶縁層2の全面に塗布された基板1を、回転数約500rpmで約20秒間回転させる。選択領域の絶縁層は親水性を持つため液体導電材料との密着力は強く、非選択領域の絶縁層は撥水性のため液体導電材料との密着力は非常に弱くなっている。そのため、基板を回転させることにより、非選択領域上の液体導電材料が飛ばされ、選択領域5の液体導電材料が残る。次に、80度のホットプレート上に180秒間ほど乾燥させて溶剤を蒸発させ、液体導電材料を固化することにより、基板の絶縁層2に導電ポリマーを定着させる。このようにして、表面改質されていない領域に塗布された液体導電材料が除去され、パターンが形成される。図1(e)に、表面改質されている選択領域に液体導電材料が固化した状態を模式的に示す。

【0028】

また、熱硬化型導電性ポリマーに代えて液体導電材料6として光硬化型の導電性ポリマーを用いることもできる。例えば、光硬化型の導電性ポリマー(粘土がCP1の日産化学ポリアニリン系水溶液)を用いる場合を具体例に説明する。この場合も熱硬化型導電性ポリマーと同様に、スピンコータ(回転数約50rpmで約10秒間)を用いて基板上の絶縁層2の表面全体に光硬化型導電性ポリマーを塗布する。このようにして液体導電材料が絶縁層2の表面全体に塗布された基板1に紫外線を照射し、液体導電材料を硬化させる。液体導電材料を硬化させることにより、基板の絶縁層2に導電ポリマーが定着する。その際に、図1(c)で用いた選択領域5のみに紫外線が透過するマスク4を使用することにより、選択領域5の液体導電材料のみを硬化させることができる。非選択領域における絶縁層と未硬化の液体導電材料との密着力と、選択領域における絶縁層と硬化後の導電性ポリマーの密着力には大きな差があるので、非選択領域上の液体導電材料を容易に除去することができる。例えば、非選択領域上の液体導電材料を布などでふきとることにより、パターンが形成できる。すなわち、選択領域の親水性を持った絶縁層と定着した導電ポリマーとは密着力が強く、非選択領域の絶縁層は撥水性のため液体導電材料とは密着力が非常に弱くなっている。そのため、コットン、ナイロン繊維またはポリエステルなどの布で基板全面を軽く擦るだけで、非選択領域の絶縁層上の液体導電材料は容易に除去され、選択領域の絶縁層上の液体導電材料はそのまま残る。このようにして図1(e)に示したように、絶縁層2の表面にパターンが形成される。

【0029】

なお、高精細のパターンを形成する場合には、液体導電材料に光硬化型の導電性ポリマーを用いるとよい。上述のように、光硬化型のほうが、非選択領域と選択領域における導電性ポリマーの密着力の差を大きくできるので、高精細のパターンが形成しやすくなる。

【0030】

また、液体導電材料6として熱硬化型導電性ポリマーを用いた場合でも、液体導電材料を固化させた後に、布で基板全面を軽く擦ってもよい。非選択領域に液体導電材料が残って導電ポリマーが点在していたとしても、このようにふき取ることにより、確実に取り除くことができる。

【0031】

このように基板に形成された絶縁層の表面を選択的に表面改質し、液体導電材料を密着させることにより、平面と段差部を含んだ領域に、従来よりも少ない工程で、かつ高い精度でパターンを形成することができる。

【産業上の利用可能性】

【0032】

段差がある基板表面にもパターンを形成することが容易に実現できる。また、基板に絶縁層を介して導電材料を設けてパターン形成を行うため、導電性基板上でもパターンを設けることができる。これにより様々な材料、形状に電極を形成することができる。また、本発明を液晶表示装置に適用した場合には、対向基板上面の配線とTFT基板面の配線を電気的に接続することが低コストかつ簡便に行える。

【符号の説明】

【0033】

1 基板

2 絶縁層

3 紫外線

4 マスク

5 選択領域

6 液体導電材料

【特許請求の範囲】

【請求項1】

段差部が形成された基板上に、該段差部を覆って絶縁層を設ける第一工程と、

前記絶縁層の選択領域のみを表面改質する第二工程と、

前記絶縁層の表面に導電材料を塗布する第三工程と、

前記第二工程で表面改質されていない領域に塗布された前記導電材料を除去してパターンを形成する第四工程と、を備える回路基板の製造方法。

【請求項2】

前記第二工程において前記絶縁層の選択領域が表面改質により親水性となるとともに、前記導電材料が液体導電材料であることを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記第二工程において、前記絶縁層の選択領域が紫外線、プラズマ放電、コロナ放電のいずれかにより表面改質されたことを特徴とする請求項2に記載の回路基板の製造方法。

【請求項4】

前記絶縁層はフッ素系材料から形成されることを特徴とする請求項3に記載の回路基板の製造方法。

【請求項5】

前記液体導電材料が親水性、水溶性、または水分散系の熱硬化型であることを特徴とする請求項2〜4のいずれか一項に記載の回路基板の製造方法。

【請求項6】

前記液体導電材料がPDOTPSS、またはポリアニリン系の光硬化型であることを特徴とする請求項2〜4のいずれか一項に記載の回路基板の製造方法。

【請求項7】

前記第四工程が、表面改質されていない領域に塗布された液体導電材料を除去する工程と、前記液体導電材料を固化する工程を含むことを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

前記第三工程と前記第四工程の間で前記液体導電材料を固化することを特徴とする請求項6に記載の回路基板の製造方法。

【請求項9】

段差部を境に上面と下面を表面に有する基板と、

前記基板の上面と下面にまたがって設けられるとともに、表面改質された選択領域が形成された絶縁層と、

前記絶縁層の選択領域のみに設けられた導電材料と、を備え、

前記導電材料が前記基板の上面と下面にまたがって設けられたことを特徴とする回路基板。

【請求項1】

段差部が形成された基板上に、該段差部を覆って絶縁層を設ける第一工程と、

前記絶縁層の選択領域のみを表面改質する第二工程と、

前記絶縁層の表面に導電材料を塗布する第三工程と、

前記第二工程で表面改質されていない領域に塗布された前記導電材料を除去してパターンを形成する第四工程と、を備える回路基板の製造方法。

【請求項2】

前記第二工程において前記絶縁層の選択領域が表面改質により親水性となるとともに、前記導電材料が液体導電材料であることを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記第二工程において、前記絶縁層の選択領域が紫外線、プラズマ放電、コロナ放電のいずれかにより表面改質されたことを特徴とする請求項2に記載の回路基板の製造方法。

【請求項4】

前記絶縁層はフッ素系材料から形成されることを特徴とする請求項3に記載の回路基板の製造方法。

【請求項5】

前記液体導電材料が親水性、水溶性、または水分散系の熱硬化型であることを特徴とする請求項2〜4のいずれか一項に記載の回路基板の製造方法。

【請求項6】

前記液体導電材料がPDOTPSS、またはポリアニリン系の光硬化型であることを特徴とする請求項2〜4のいずれか一項に記載の回路基板の製造方法。

【請求項7】

前記第四工程が、表面改質されていない領域に塗布された液体導電材料を除去する工程と、前記液体導電材料を固化する工程を含むことを特徴とする請求項5に記載の回路基板の製造方法。

【請求項8】

前記第三工程と前記第四工程の間で前記液体導電材料を固化することを特徴とする請求項6に記載の回路基板の製造方法。

【請求項9】

段差部を境に上面と下面を表面に有する基板と、

前記基板の上面と下面にまたがって設けられるとともに、表面改質された選択領域が形成された絶縁層と、

前記絶縁層の選択領域のみに設けられた導電材料と、を備え、

前記導電材料が前記基板の上面と下面にまたがって設けられたことを特徴とする回路基板。

【図1】

【公開番号】特開2011−151145(P2011−151145A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−10352(P2010−10352)

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]