回路基板の製造方法

【課題】基板上に導体パターンを形成するにあたって、基板に溝を形成した後、この溝内に目的の量の導電性粒子を含む流動体を確実に注入する。

【解決手段】溝12内に空間12sが残るよう、導電性粒子を含む第一流動体P1を溝内に塗布した後、導電性粒子を含む第二流動体P2を溝12の空間12sに塗布する。第一流動体P1は、溝12の内面12,13に対して浸漬濡れする流動体であり、第二流動体P2は、溝12の内面12,13に対して拡張濡れする流動体である。

【解決手段】溝12内に空間12sが残るよう、導電性粒子を含む第一流動体P1を溝内に塗布した後、導電性粒子を含む第二流動体P2を溝12の空間12sに塗布する。第一流動体P1は、溝12の内面12,13に対して浸漬濡れする流動体であり、第二流動体P2は、溝12の内面12,13に対して拡張濡れする流動体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の表面に回路パターン等の導体パターンが形成されている回路基板の製造方法に関する。

【背景技術】

【0002】

基板の表面に回路パターン等の導体パターンが形成されている回路基板は、例えば、以下の特許文献1に記載されている方法で製造される。

【0003】

この製造方法では、まず、非導電性の基板上で回路パターンを形成する位置に溝を形成する。そして、金属粒子分散インク等、導電性粒子を含む流動体をこの溝内に注入して、回路パターンを形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−356255号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の方法で、線幅の狭い導体パターンを形成する場合、溝の開口幅が狭くなるため、この溝内へ流動体の注入量は、この流動体の表面張力の影響を強く受ける。例えば、図7に示すように、溝12内の流動体Pの露出面S(基板に触れていない面)の形状が表面張力によって溝底側から溝開口側に向って凸状になる場合、溝12の開口幅が狭くなるほどに、溝12内で流動体Pが充填されない空間12sの割合が大きくなる。

【0006】

このため、上記特許文献1に記載の方法で、線幅の狭い導体パターンを形成する場合、溝内に目的の量の流動体を注入することが難しく、結果として、導体パターンの厚みを目的の厚さにできず、導体パターンの抵抗値を目的の範囲内に収めることが極めて困難である、という問題点がある。

【0007】

そこで、本発明は、導体パターンの抵抗値を目的の範囲内に確実に収めることができる回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記問題点を解決するための発明に係る回路基板の製造方法は、

基板上で導体パターンを形成する位置に、内面が非導電性の溝を形成する溝形成工程と、前記溝内に空間が残るよう、導電性粒子を含む第一流動体を該溝内に塗布する第一塗布工程と、前記第一流動体が塗布された前記溝内の前記空間に、導電性粒子を含む第二流動体を塗布する第二塗布工程と、前記溝内の前記第一流動体及び前記第二流動体中を固化して、前記導体パターンを形成する固化工程と、を有し、

前記第一流動体は、前記溝の前記内面に対して浸漬濡れする流動体であり、前記第二流動体は、該溝の該内面に対して拡張濡れする流動体であることを特徴とする。

【0009】

当該製造方法では、基板の溝内に、浸漬濡れ性を有する第一流動体を塗布してから、溝内で第一流動体で満たされていない空間に拡張濡れ性を有する第二流動体を塗布するので、溝内をその隅々まで流動体で満たすことができる。このため、当該製造方法では、導体パターンを目的の厚さにでき、導体パターンの抵抗値を目的の範囲内に確実に収めることができる。

【0010】

ここで、前記回路基板の製造方法において、前記第一流動体における前記導電性粒子の含有率は、前記第二流動体における前記導電性粒子の含有率よりも高いことが好ましい。

【0011】

当該製造方法では、固化工程で、溝内の流動体中から除く液体等の成分量の割合を少なくすることができ、溝内への塗布物の固化工程における目減り量を少なくすることができる。このため、当該製造方法では、比較的容易に、導体パターンの厚さを厚くすることができ、溝の深さが比較的浅くても、抵抗値が目的の範囲内に収まる導体パターンを形成することができる。

【0012】

また、以上の回路基板の製造方法において、前記第一流動体の粘度は、前記第二流動体の粘度より高くてもよい。

【0013】

また、以上の回路基板の製造方法において、前記第一塗布工程では、内部に流動体を溜めるシリンジを有し、該シリンジから流動体を吐出するディスペンサを用いて、前記溝内に前記第一流動体を塗布し、前記第二塗布工程では、流動体を微滴化して吐出するインクジェット装置を用いて、前記溝内に前記第二流動体を塗布してもよい。

【0014】

第一流動体中の導電性粒子の含有率を高くすると、この第一流動体の粘度も高まる。このように、第一流動体の導電性粒子の含有率及び粘度が比較的高い場合には、この第一流動体の塗布にディスペンサを用いることで、正確な量の第一流動体を効率的に溝内に塗布することができる。また、第二流動体中の導電性粒子の含有率を低くすると、この第二流動体の粘度は低くなる。このように、第二流動体の導電性粒子の含有率及び粘度が比較的低く、溝内への塗布量が少ない場合には、この第二流動体の塗布にインクジェット装置を用いることで、正確な量の第二流動体を効率的に溝内に塗布することができる。

【発明の効果】

【0015】

本発明によれば、導体パターンを目的の厚さにでき、導体パターンの抵抗値を目的の範囲内に確実に収めることができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る実施形態における回路基板の製造手順を示すフローチャートである。

【図2】図6におけるA−A線断面での変化形態を示す説明図で、同図(a)は加工前の基板を示し、同図(b)は溝形成工程後の基板を示し、同図(c)は第一塗布工程中の状態を示し、同図(d)は第一塗布工程の終了直後の状態を示す。

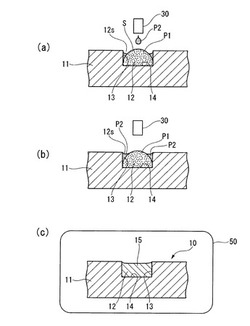

【図3】図6におけるA−A線断面での変化形態を示す説明図で、同図(a)は第二塗布工程中の状態を示し、同図(b)は第二塗布工程の終了直後の状態を示し、同図(c)は固化工程中の状態を示す。

【図4】本発明に係る実施形態における溝への第一流動体の塗布量を説明するための説明図である。

【図5】本発明に係る実施形態における第一塗布工程及び第二塗布工程で用いる流動体塗布装置を示す説明図である。

【図6】回路基板の斜視図である。

【図7】従来技術で、溝内に流動体を塗布した状態を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る回路基板の製造方法の実施形態について、図面を参照して詳細に説明する。

【0018】

まず、本実施形態で製造する回路基板について、図6を参照して説明する。

【0019】

本実施形態で製造する回路基板10は、基板11と、この基板11の一方の面側に導電性材料で形成されている回路パターン15とを有している。この回路パターン15は、例えば、基板11上に搭載されている図示されていない電子部品間の電気的な接続の役目を担う。

【0020】

次に、以上で説明した回路基板10の製造方法について、図1に示すフローチャートに従って説明する。

【0021】

まず、図2(a)及び同図(b)に示すように、基板11上で回路パターン15を形成する位置に溝12を形成する(溝形成工程(S1))。なお、図2及び図3は、いずれも、図6中のA−A線断面における各工程での状態を示している。

【0022】

基板11は、非導電性であって、後述の固化工程(S4)で基板11に加える熱負荷に耐える材料であれば如何なる材料で形成されてもよく、例えば、樹脂、セラミックス、さらにこれらの複合材料等で形成されてもよい。また、基板11は、導電性の基材に溝12を形成した後、この基材の外面、さらに溝12の内面13,14を非導電性の樹脂等でコーティングしたものであってもよい。溝12は、各種方法で形成することが可能で、例えば、レーザ照射加工法、切削加工法、基板11成形時に同時に形成する方法等がある。

【0023】

ここでは、基板11として、ポリカーボネート製の平板を用いる。また、ここでは、溝12に対応した凸部が形成されている基板成形金型を用いて、基板11の成形と同時に溝12を成形する。なお、溝12の開口幅Wは、例えば、100μmで、溝12の深さDは、例えば、50μmである。

【0024】

次に、図2(c)及び同図(d)に示すように、流動体塗布装置20を用いて、導電性粒子を含む第一流動体P1を基板11の溝12内に塗布する(第一塗布工程(S2))。

【0025】

第一流動体P1は、有機溶剤などの溶媒中に導電性粒子を分散させた導電性ペースト又は導電性インクである。この第一流動体P1は、溝12内に塗布された際、その上面が上方に向かって凸状になる流動体、つまり溝12の内面13,14に対して浸漬濡れ性を有する流動体である。

【0026】

ここで、浸漬濡れについて簡単に説明する。溝12の内面13,14と流動体との接触点では、以下の(式1)に示される力関係が成立する。

γS=γSL+γLcosθ ・・・・・・・・・・・・・・・・・・(式1)

γS :溝の内面の表面張力

γSL:固−液(溝の内面−流動体)境界張力

γL :流動体の表面張力

θ :接触角

【0027】

浸漬濡れとは、(式1)において、0<θ≦90°となる濡れである。

なお、拡張濡れとは、(式1)において、θ=0°となる濡れであり、流動体が溝12の内面13,14に対してどこまでも広がる濡れである。

また、付着濡れとは、(式1)において、90°<θ≦180°となる濡れである。

【0028】

第一流動体P1に含まれる導電性粒子としては、例えば、銀、金、銅、ニッケル、アルミニウム、ハンダ等の合金の金属粉がある。第一流動体P1は、上記導電性粒子の他、導電線粒子を分散させるための溶媒となる有機溶剤、樹脂、界面活性剤や、硬化剤・分散剤のような添加剤を含んでいる。有機溶剤としては、例えば、各種アルコールや各種エーテルを用いる。樹脂としては、例えば、アクリル樹脂等の熱可塑性樹脂や、エポキシ樹脂等の熱硬化性樹脂を用いる。

【0029】

溝12の内面13,14に対する濡れ性の調整や粘度調整は、第一流動体P1に含まれる有機溶剤、樹脂、添加剤により行われる。ここでは、第一流動体P1は、導電性粒子としてナノサイズの銀粒子を用い、溶媒として酢酸ブチルカルビトールを用いた導電性ペーストである。この第一流動体P1の粘度は10Pa・sで、導電性粒子(銀粒子)の含有率はおよそ90wt%である。

【0030】

第一流動体P1を基板11の溝12内に塗布する流動体塗布装置20としては、例えば、インクジェット装置、ディスペンサ等を用いるとよい。但し、第一流動体P1は、ここでは、導電性粒子の含有率及び粘度が比較的高いため、インクジェット装置を用いるよりもディスペンサを用いる方が好ましい。このため、ここでは、流動体塗布装置20として、エアーディスペンサを用いる。

【0031】

このエアーディスペンサは、図5に示すように、内部に第一流動体P1が入れられるシリンジ21と、このシリンジ21の開口を塞ぐ蓋25と、シリンジ21内を移動するピストン29と、シリンジ21内に圧縮エアーを送り込むエアー供給装置(不図示)と、を備えている。シリンジ21には、一方の端部に前述したような開口が形成され、他方の端部にノズル22が形成されている。シリンジ21内は、ピストン29により二室に仕切られた構造となっており、ピストン29を基準にしてノズル22側が流動体室23を成し、ピストン29を基準にして蓋25側が気体室24を成す。エアー供給装置からの圧縮エアーは、蓋25の貫通孔26を介して、この気体室24に送り込まれて、ピストン29を移動させる。

【0032】

なお、ここでは、最も簡易なエアーディスペンサを例示している。

【0033】

溝12が形成された基板11は、図5に示すように、XYステージ40上に置かれる。そして、このXYステージ40が駆動され、基板11の溝12の直上にシリンジ21のノズル22が位置するように、シリンジ21に対して基板11が移動する。さらに図示しないZステージによりノズル22の先端から塗布される第一流動体P1が溝底面14に接触するように、シリンジ21と基板11との距離が制御される。続いて、エアー供給装置からシリンジ21の気体室24に圧縮気体が送り込まれ、シリンジ21内のピストン29が移動する。このピストン29の移動により、シリンジ21の流動体室23に充填されていた第一流動体P1がノズル22から吐出される。第一流動体P1がノズル22から吐出されると同時にXYステージ40が駆動され、基板11がノズル22に対して相対移動し、溝12内に第一流動体P1が塗布される。

【0034】

溝12内に塗布される第一流動体P1の量は、図4(a)〜(c)に示すように、溝12内に塗布された第一流動体P1の露出面(基板11に触れていない面)Sと基板11との境界Bが溝12の内面13,14中にとどまる量である。具体的に、第一流動体P1の量は、図4(a)及び同図(b)に示すように、境界Bが溝12の内面13,14を形成する側周面13と底面14とのうち、側周面13中にとどまる量か、同図(c)に示すように、境界Bが溝12の底面14中にとどまる量であればよい。なお、同図(b)に示すように、第一流動体P1の量は、境界Bが溝12の側周面13中にとどまる量であれば、溝12内の第一流動体P1の最頂部tが溝12の開口縁12aよりも上方に位置してもよい。

【0035】

一方、図4(d)に示すように、境界Bが溝12の内面13,14中に留まらず、基板11の表面11aに及ぶ場合には、この第一流動体P1を例えば吸引等の方法で一部除去し、境界Bが溝12の内面13,14中にとどまるようにする必要がある。

【0036】

第一塗布工程(S2)が終了すると、図3(a)及び同図(b)に示すように、流動体塗布装置30を用いて、溝12内の空間12s内に導電性粒子を含む第二流動体P2を塗布する(第二塗布工程(S3))。

【0037】

第二流動体P2も、第一流動体P1と同様、有機溶剤などの溶媒中に導電性粒子を分散させた導電性インクである。但し、この第二流動体P2は、溝12内に塗布された際、溝12の内面13,14を伝って濡れ広がる流動体、つまり溝12の内面13,14に対して拡張濡れ性を有する流動体である。なお、拡張濡れとは、前述したように、(式1)において、θ=0°となる濡れである。

【0038】

この第二流動体P2は、第一流動体P1と同様、導電性粒子の他、有機溶剤、樹脂、添加剤を含んでいる。但し、第二流動体P2は樹脂を含んでいなくてもよい。ここでは、第二流動体P2は、導電性粒子としてナノサイズの銀粒子を用い、有機溶剤として2−プロパノールを用いた導電性インクである。この第二流動体P2の粘度は15mPa・sで、導電性粒子(銀粒子)の含有率はおよそ60wt%である。

【0039】

第二流動体P2を基板11の溝12内に塗布する流動体塗布装置30としては、例えば、インクジェット装置、ディスペンサ等を用いるとよい。但し、第二流動体P2は、ここでは、導電性粒子の含有率及び粘度が第一流動体P1と比較してかなり低く、溝12内への塗布量も少ないため、ディスペンサを用いるよりも、インクジェット装置を用いるが好ましい。このため、ここでは、流動体塗布装置30として、インクジェット装置を用いる。

【0040】

このインクジェット装置は、図5に示すように、内部に第二流動体P2が入れられるタンク31と、タンク31からの第二流動体P2を微滴化して吐出するピエゾヘッド32とを有している。ピエゾヘッド32は、内部に第二流動体P2が通る流路34が形成されているヘッド体33と、電圧の印加により変形するピエゾ素子35と、このピエゾ素子35を駆動させる駆動回路36とを有している。ヘッド体33内の第二流動体P2は、ピエゾ素子35の変形により、微滴化されて、ヘッド体33のノズル33aから吐出される。

【0041】

なお、ここでは、インクジェット装置として、ピエゾ式の装置を例示しているが、サーマル式の装置など他の方式を採用したインクジェット装置を用いてもよい。

【0042】

溝12に第一流動体P1が塗布された基板11は、図5に示すように、引き続き、XYステージ40上に置かれている。そして、このXYステージ40が駆動され、基板11の溝12の直上にインクジェット装置のノズル33aが位置するように、インクジェット装置のヘッド32に対して基板11が移動する。さらに図示しないZステージによりノズル33aから吐出される第二流動体P2が溝12内に確実に着弾するように、ヘッド33aと基板11との距離が制御される。続いて、インクジェット装置のヘッド33aから、微滴化された第二流動体P2が、基板11の溝12内に吐出される。第二流動体P2がノズル33aから吐出されると同時にXYステージ40が駆動され、基板11がノズル22に対して相対移動し、溝12内に第二流動体P2が塗布される。

【0043】

流動体塗布装置30から基板11の溝12内へ塗布された第二流動体P2は、図3(a)及び同図(b)に示すように、溝12内であって、第一流動体P1で満たされていない空間12sに流れ込む。第二流動体P2は、前述したように、拡張濡れ性を有する流動体であるため、空間12sの隅々まで行き渡る。この結果、溝12内は、第一流動体P1と第二流動体P2でほぼ満たされる。なお、第二流動体P2の塗布量は、この第二流動体P2が溝12から溢れ出ない量である。

【0044】

第二塗布工程(S3)が終了すると、図3(c)に示すように、加熱装置50を用いて、溝12内の第一流動体P1及び第二流動体P2を加熱し、各流動体P1,P2中の溶媒等の成分を蒸発・分解させて、各流動体P1,P2内の導電性粒子を溝12に固定し、回路パターン15を形成する(固化工程(S4))。

【0045】

溝12内の各流動体P1,P2が加熱され、各流動体P1,P2中の溶媒等が蒸発すると、各流動体P1,P2中の固体成分である多数の導電性粒子同士が接触又は結合して、固化すると共に溝12の内面13,14に固定される。

【0046】

加熱装置50としては、例えば、各流動体P1,P2と共に基板11全体を加熱する装置、溝12内の各流動体P1,P2のみに光照射又は電圧印加し加熱する装置等がある。ここでは、各流動体P1,P2と共に基板11全体を加熱する装置としてオーブンを用いる。このオーブンでの加熱時間は30分間で、各流動体P1,P2と共に基板11を140℃で加熱する。この加熱により、各流動体P1,P2中の溶媒は蒸発し、銀粒子を被覆する有機膜等の分散剤は分解する。この結果、各流動体P1,P2中の多数の銀粒子同士は凝集し、金属結合して固化すると共に、樹脂成分の固化により溝12の内面13,14に固定され、導電性材料としての銀による回路パターン15が形成される。

【0047】

この固化工程(S4)が終了すると、必要に応じて、回路パターン15に対して電子部品の実装等を行うことで、回路基板10が完成する。

【0048】

以上、本実施形態では、基板11の溝12内に、浸漬濡れ性を有する第一流動体P1を塗布してから、溝12内で第一流動体P1で満たされていない空間12sに拡張濡れ性を有する第二流動体P2を塗布するので、溝12内はほぼ流動体P1,P2で満たされる。この結果、回路パターン15の厚みを目的の厚さにでき、回路パターン15の抵抗値を目的の範囲内に確実に収めることができる。

【0049】

さらに、本実施形態では、第一流動体P1中の導電性粒子の含有率を高くし、この第一流動体P1を第二流動体P2よりも多く溝12内に塗布しているので、固化工程(S4)で、溝12内の流動体P1,P2中から除かれる液体等の成分の量を少なくすることができ、溝12内への塗布物の固化工程(S4)における目減り量を少なくすることができる。このため、本実施形態では、比較的容易に、回路パターン15の厚さを厚くすることができ、溝12の深さが比較的浅くても、抵抗値が目的の範囲内に収まる回路パターン15を形成することができる。

【0050】

なお、以上の実施形態は、導体パターンが回路パターン15の例であるが、導体パターンは、導電性材料で形成されたパターンであれば如何なるパターンでもよく、例えば、磁気シールドするための磁気シールドパターンであってもよい。

【0051】

また、以上の実施形態では、平板状の基板11に対して回路パターン15を形成したが、立体的な基板に対して回路パターン等を形成する場合にも、本発明を適用してもよい。この場合、立体的な基板や、この基板に形成した立体的な溝の形状に追従可能なステージ、具体的には、基板の載置面が少なくとも互いに垂直な3方向に移動可能な装置を用いればよい。

【符号の説明】

【0052】

10…回路基板、11…基板、12…溝、15…回路パターン、20…流動体塗布装置(エアーディスペンサ)、30…流動体塗布装置(インクジェット装置)、40…XYステージ、50…加熱装置、P1…第一流動体、P2…第二流動体

【技術分野】

【0001】

本発明は、基板の表面に回路パターン等の導体パターンが形成されている回路基板の製造方法に関する。

【背景技術】

【0002】

基板の表面に回路パターン等の導体パターンが形成されている回路基板は、例えば、以下の特許文献1に記載されている方法で製造される。

【0003】

この製造方法では、まず、非導電性の基板上で回路パターンを形成する位置に溝を形成する。そして、金属粒子分散インク等、導電性粒子を含む流動体をこの溝内に注入して、回路パターンを形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−356255号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の方法で、線幅の狭い導体パターンを形成する場合、溝の開口幅が狭くなるため、この溝内へ流動体の注入量は、この流動体の表面張力の影響を強く受ける。例えば、図7に示すように、溝12内の流動体Pの露出面S(基板に触れていない面)の形状が表面張力によって溝底側から溝開口側に向って凸状になる場合、溝12の開口幅が狭くなるほどに、溝12内で流動体Pが充填されない空間12sの割合が大きくなる。

【0006】

このため、上記特許文献1に記載の方法で、線幅の狭い導体パターンを形成する場合、溝内に目的の量の流動体を注入することが難しく、結果として、導体パターンの厚みを目的の厚さにできず、導体パターンの抵抗値を目的の範囲内に収めることが極めて困難である、という問題点がある。

【0007】

そこで、本発明は、導体パターンの抵抗値を目的の範囲内に確実に収めることができる回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記問題点を解決するための発明に係る回路基板の製造方法は、

基板上で導体パターンを形成する位置に、内面が非導電性の溝を形成する溝形成工程と、前記溝内に空間が残るよう、導電性粒子を含む第一流動体を該溝内に塗布する第一塗布工程と、前記第一流動体が塗布された前記溝内の前記空間に、導電性粒子を含む第二流動体を塗布する第二塗布工程と、前記溝内の前記第一流動体及び前記第二流動体中を固化して、前記導体パターンを形成する固化工程と、を有し、

前記第一流動体は、前記溝の前記内面に対して浸漬濡れする流動体であり、前記第二流動体は、該溝の該内面に対して拡張濡れする流動体であることを特徴とする。

【0009】

当該製造方法では、基板の溝内に、浸漬濡れ性を有する第一流動体を塗布してから、溝内で第一流動体で満たされていない空間に拡張濡れ性を有する第二流動体を塗布するので、溝内をその隅々まで流動体で満たすことができる。このため、当該製造方法では、導体パターンを目的の厚さにでき、導体パターンの抵抗値を目的の範囲内に確実に収めることができる。

【0010】

ここで、前記回路基板の製造方法において、前記第一流動体における前記導電性粒子の含有率は、前記第二流動体における前記導電性粒子の含有率よりも高いことが好ましい。

【0011】

当該製造方法では、固化工程で、溝内の流動体中から除く液体等の成分量の割合を少なくすることができ、溝内への塗布物の固化工程における目減り量を少なくすることができる。このため、当該製造方法では、比較的容易に、導体パターンの厚さを厚くすることができ、溝の深さが比較的浅くても、抵抗値が目的の範囲内に収まる導体パターンを形成することができる。

【0012】

また、以上の回路基板の製造方法において、前記第一流動体の粘度は、前記第二流動体の粘度より高くてもよい。

【0013】

また、以上の回路基板の製造方法において、前記第一塗布工程では、内部に流動体を溜めるシリンジを有し、該シリンジから流動体を吐出するディスペンサを用いて、前記溝内に前記第一流動体を塗布し、前記第二塗布工程では、流動体を微滴化して吐出するインクジェット装置を用いて、前記溝内に前記第二流動体を塗布してもよい。

【0014】

第一流動体中の導電性粒子の含有率を高くすると、この第一流動体の粘度も高まる。このように、第一流動体の導電性粒子の含有率及び粘度が比較的高い場合には、この第一流動体の塗布にディスペンサを用いることで、正確な量の第一流動体を効率的に溝内に塗布することができる。また、第二流動体中の導電性粒子の含有率を低くすると、この第二流動体の粘度は低くなる。このように、第二流動体の導電性粒子の含有率及び粘度が比較的低く、溝内への塗布量が少ない場合には、この第二流動体の塗布にインクジェット装置を用いることで、正確な量の第二流動体を効率的に溝内に塗布することができる。

【発明の効果】

【0015】

本発明によれば、導体パターンを目的の厚さにでき、導体パターンの抵抗値を目的の範囲内に確実に収めることができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る実施形態における回路基板の製造手順を示すフローチャートである。

【図2】図6におけるA−A線断面での変化形態を示す説明図で、同図(a)は加工前の基板を示し、同図(b)は溝形成工程後の基板を示し、同図(c)は第一塗布工程中の状態を示し、同図(d)は第一塗布工程の終了直後の状態を示す。

【図3】図6におけるA−A線断面での変化形態を示す説明図で、同図(a)は第二塗布工程中の状態を示し、同図(b)は第二塗布工程の終了直後の状態を示し、同図(c)は固化工程中の状態を示す。

【図4】本発明に係る実施形態における溝への第一流動体の塗布量を説明するための説明図である。

【図5】本発明に係る実施形態における第一塗布工程及び第二塗布工程で用いる流動体塗布装置を示す説明図である。

【図6】回路基板の斜視図である。

【図7】従来技術で、溝内に流動体を塗布した状態を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る回路基板の製造方法の実施形態について、図面を参照して詳細に説明する。

【0018】

まず、本実施形態で製造する回路基板について、図6を参照して説明する。

【0019】

本実施形態で製造する回路基板10は、基板11と、この基板11の一方の面側に導電性材料で形成されている回路パターン15とを有している。この回路パターン15は、例えば、基板11上に搭載されている図示されていない電子部品間の電気的な接続の役目を担う。

【0020】

次に、以上で説明した回路基板10の製造方法について、図1に示すフローチャートに従って説明する。

【0021】

まず、図2(a)及び同図(b)に示すように、基板11上で回路パターン15を形成する位置に溝12を形成する(溝形成工程(S1))。なお、図2及び図3は、いずれも、図6中のA−A線断面における各工程での状態を示している。

【0022】

基板11は、非導電性であって、後述の固化工程(S4)で基板11に加える熱負荷に耐える材料であれば如何なる材料で形成されてもよく、例えば、樹脂、セラミックス、さらにこれらの複合材料等で形成されてもよい。また、基板11は、導電性の基材に溝12を形成した後、この基材の外面、さらに溝12の内面13,14を非導電性の樹脂等でコーティングしたものであってもよい。溝12は、各種方法で形成することが可能で、例えば、レーザ照射加工法、切削加工法、基板11成形時に同時に形成する方法等がある。

【0023】

ここでは、基板11として、ポリカーボネート製の平板を用いる。また、ここでは、溝12に対応した凸部が形成されている基板成形金型を用いて、基板11の成形と同時に溝12を成形する。なお、溝12の開口幅Wは、例えば、100μmで、溝12の深さDは、例えば、50μmである。

【0024】

次に、図2(c)及び同図(d)に示すように、流動体塗布装置20を用いて、導電性粒子を含む第一流動体P1を基板11の溝12内に塗布する(第一塗布工程(S2))。

【0025】

第一流動体P1は、有機溶剤などの溶媒中に導電性粒子を分散させた導電性ペースト又は導電性インクである。この第一流動体P1は、溝12内に塗布された際、その上面が上方に向かって凸状になる流動体、つまり溝12の内面13,14に対して浸漬濡れ性を有する流動体である。

【0026】

ここで、浸漬濡れについて簡単に説明する。溝12の内面13,14と流動体との接触点では、以下の(式1)に示される力関係が成立する。

γS=γSL+γLcosθ ・・・・・・・・・・・・・・・・・・(式1)

γS :溝の内面の表面張力

γSL:固−液(溝の内面−流動体)境界張力

γL :流動体の表面張力

θ :接触角

【0027】

浸漬濡れとは、(式1)において、0<θ≦90°となる濡れである。

なお、拡張濡れとは、(式1)において、θ=0°となる濡れであり、流動体が溝12の内面13,14に対してどこまでも広がる濡れである。

また、付着濡れとは、(式1)において、90°<θ≦180°となる濡れである。

【0028】

第一流動体P1に含まれる導電性粒子としては、例えば、銀、金、銅、ニッケル、アルミニウム、ハンダ等の合金の金属粉がある。第一流動体P1は、上記導電性粒子の他、導電線粒子を分散させるための溶媒となる有機溶剤、樹脂、界面活性剤や、硬化剤・分散剤のような添加剤を含んでいる。有機溶剤としては、例えば、各種アルコールや各種エーテルを用いる。樹脂としては、例えば、アクリル樹脂等の熱可塑性樹脂や、エポキシ樹脂等の熱硬化性樹脂を用いる。

【0029】

溝12の内面13,14に対する濡れ性の調整や粘度調整は、第一流動体P1に含まれる有機溶剤、樹脂、添加剤により行われる。ここでは、第一流動体P1は、導電性粒子としてナノサイズの銀粒子を用い、溶媒として酢酸ブチルカルビトールを用いた導電性ペーストである。この第一流動体P1の粘度は10Pa・sで、導電性粒子(銀粒子)の含有率はおよそ90wt%である。

【0030】

第一流動体P1を基板11の溝12内に塗布する流動体塗布装置20としては、例えば、インクジェット装置、ディスペンサ等を用いるとよい。但し、第一流動体P1は、ここでは、導電性粒子の含有率及び粘度が比較的高いため、インクジェット装置を用いるよりもディスペンサを用いる方が好ましい。このため、ここでは、流動体塗布装置20として、エアーディスペンサを用いる。

【0031】

このエアーディスペンサは、図5に示すように、内部に第一流動体P1が入れられるシリンジ21と、このシリンジ21の開口を塞ぐ蓋25と、シリンジ21内を移動するピストン29と、シリンジ21内に圧縮エアーを送り込むエアー供給装置(不図示)と、を備えている。シリンジ21には、一方の端部に前述したような開口が形成され、他方の端部にノズル22が形成されている。シリンジ21内は、ピストン29により二室に仕切られた構造となっており、ピストン29を基準にしてノズル22側が流動体室23を成し、ピストン29を基準にして蓋25側が気体室24を成す。エアー供給装置からの圧縮エアーは、蓋25の貫通孔26を介して、この気体室24に送り込まれて、ピストン29を移動させる。

【0032】

なお、ここでは、最も簡易なエアーディスペンサを例示している。

【0033】

溝12が形成された基板11は、図5に示すように、XYステージ40上に置かれる。そして、このXYステージ40が駆動され、基板11の溝12の直上にシリンジ21のノズル22が位置するように、シリンジ21に対して基板11が移動する。さらに図示しないZステージによりノズル22の先端から塗布される第一流動体P1が溝底面14に接触するように、シリンジ21と基板11との距離が制御される。続いて、エアー供給装置からシリンジ21の気体室24に圧縮気体が送り込まれ、シリンジ21内のピストン29が移動する。このピストン29の移動により、シリンジ21の流動体室23に充填されていた第一流動体P1がノズル22から吐出される。第一流動体P1がノズル22から吐出されると同時にXYステージ40が駆動され、基板11がノズル22に対して相対移動し、溝12内に第一流動体P1が塗布される。

【0034】

溝12内に塗布される第一流動体P1の量は、図4(a)〜(c)に示すように、溝12内に塗布された第一流動体P1の露出面(基板11に触れていない面)Sと基板11との境界Bが溝12の内面13,14中にとどまる量である。具体的に、第一流動体P1の量は、図4(a)及び同図(b)に示すように、境界Bが溝12の内面13,14を形成する側周面13と底面14とのうち、側周面13中にとどまる量か、同図(c)に示すように、境界Bが溝12の底面14中にとどまる量であればよい。なお、同図(b)に示すように、第一流動体P1の量は、境界Bが溝12の側周面13中にとどまる量であれば、溝12内の第一流動体P1の最頂部tが溝12の開口縁12aよりも上方に位置してもよい。

【0035】

一方、図4(d)に示すように、境界Bが溝12の内面13,14中に留まらず、基板11の表面11aに及ぶ場合には、この第一流動体P1を例えば吸引等の方法で一部除去し、境界Bが溝12の内面13,14中にとどまるようにする必要がある。

【0036】

第一塗布工程(S2)が終了すると、図3(a)及び同図(b)に示すように、流動体塗布装置30を用いて、溝12内の空間12s内に導電性粒子を含む第二流動体P2を塗布する(第二塗布工程(S3))。

【0037】

第二流動体P2も、第一流動体P1と同様、有機溶剤などの溶媒中に導電性粒子を分散させた導電性インクである。但し、この第二流動体P2は、溝12内に塗布された際、溝12の内面13,14を伝って濡れ広がる流動体、つまり溝12の内面13,14に対して拡張濡れ性を有する流動体である。なお、拡張濡れとは、前述したように、(式1)において、θ=0°となる濡れである。

【0038】

この第二流動体P2は、第一流動体P1と同様、導電性粒子の他、有機溶剤、樹脂、添加剤を含んでいる。但し、第二流動体P2は樹脂を含んでいなくてもよい。ここでは、第二流動体P2は、導電性粒子としてナノサイズの銀粒子を用い、有機溶剤として2−プロパノールを用いた導電性インクである。この第二流動体P2の粘度は15mPa・sで、導電性粒子(銀粒子)の含有率はおよそ60wt%である。

【0039】

第二流動体P2を基板11の溝12内に塗布する流動体塗布装置30としては、例えば、インクジェット装置、ディスペンサ等を用いるとよい。但し、第二流動体P2は、ここでは、導電性粒子の含有率及び粘度が第一流動体P1と比較してかなり低く、溝12内への塗布量も少ないため、ディスペンサを用いるよりも、インクジェット装置を用いるが好ましい。このため、ここでは、流動体塗布装置30として、インクジェット装置を用いる。

【0040】

このインクジェット装置は、図5に示すように、内部に第二流動体P2が入れられるタンク31と、タンク31からの第二流動体P2を微滴化して吐出するピエゾヘッド32とを有している。ピエゾヘッド32は、内部に第二流動体P2が通る流路34が形成されているヘッド体33と、電圧の印加により変形するピエゾ素子35と、このピエゾ素子35を駆動させる駆動回路36とを有している。ヘッド体33内の第二流動体P2は、ピエゾ素子35の変形により、微滴化されて、ヘッド体33のノズル33aから吐出される。

【0041】

なお、ここでは、インクジェット装置として、ピエゾ式の装置を例示しているが、サーマル式の装置など他の方式を採用したインクジェット装置を用いてもよい。

【0042】

溝12に第一流動体P1が塗布された基板11は、図5に示すように、引き続き、XYステージ40上に置かれている。そして、このXYステージ40が駆動され、基板11の溝12の直上にインクジェット装置のノズル33aが位置するように、インクジェット装置のヘッド32に対して基板11が移動する。さらに図示しないZステージによりノズル33aから吐出される第二流動体P2が溝12内に確実に着弾するように、ヘッド33aと基板11との距離が制御される。続いて、インクジェット装置のヘッド33aから、微滴化された第二流動体P2が、基板11の溝12内に吐出される。第二流動体P2がノズル33aから吐出されると同時にXYステージ40が駆動され、基板11がノズル22に対して相対移動し、溝12内に第二流動体P2が塗布される。

【0043】

流動体塗布装置30から基板11の溝12内へ塗布された第二流動体P2は、図3(a)及び同図(b)に示すように、溝12内であって、第一流動体P1で満たされていない空間12sに流れ込む。第二流動体P2は、前述したように、拡張濡れ性を有する流動体であるため、空間12sの隅々まで行き渡る。この結果、溝12内は、第一流動体P1と第二流動体P2でほぼ満たされる。なお、第二流動体P2の塗布量は、この第二流動体P2が溝12から溢れ出ない量である。

【0044】

第二塗布工程(S3)が終了すると、図3(c)に示すように、加熱装置50を用いて、溝12内の第一流動体P1及び第二流動体P2を加熱し、各流動体P1,P2中の溶媒等の成分を蒸発・分解させて、各流動体P1,P2内の導電性粒子を溝12に固定し、回路パターン15を形成する(固化工程(S4))。

【0045】

溝12内の各流動体P1,P2が加熱され、各流動体P1,P2中の溶媒等が蒸発すると、各流動体P1,P2中の固体成分である多数の導電性粒子同士が接触又は結合して、固化すると共に溝12の内面13,14に固定される。

【0046】

加熱装置50としては、例えば、各流動体P1,P2と共に基板11全体を加熱する装置、溝12内の各流動体P1,P2のみに光照射又は電圧印加し加熱する装置等がある。ここでは、各流動体P1,P2と共に基板11全体を加熱する装置としてオーブンを用いる。このオーブンでの加熱時間は30分間で、各流動体P1,P2と共に基板11を140℃で加熱する。この加熱により、各流動体P1,P2中の溶媒は蒸発し、銀粒子を被覆する有機膜等の分散剤は分解する。この結果、各流動体P1,P2中の多数の銀粒子同士は凝集し、金属結合して固化すると共に、樹脂成分の固化により溝12の内面13,14に固定され、導電性材料としての銀による回路パターン15が形成される。

【0047】

この固化工程(S4)が終了すると、必要に応じて、回路パターン15に対して電子部品の実装等を行うことで、回路基板10が完成する。

【0048】

以上、本実施形態では、基板11の溝12内に、浸漬濡れ性を有する第一流動体P1を塗布してから、溝12内で第一流動体P1で満たされていない空間12sに拡張濡れ性を有する第二流動体P2を塗布するので、溝12内はほぼ流動体P1,P2で満たされる。この結果、回路パターン15の厚みを目的の厚さにでき、回路パターン15の抵抗値を目的の範囲内に確実に収めることができる。

【0049】

さらに、本実施形態では、第一流動体P1中の導電性粒子の含有率を高くし、この第一流動体P1を第二流動体P2よりも多く溝12内に塗布しているので、固化工程(S4)で、溝12内の流動体P1,P2中から除かれる液体等の成分の量を少なくすることができ、溝12内への塗布物の固化工程(S4)における目減り量を少なくすることができる。このため、本実施形態では、比較的容易に、回路パターン15の厚さを厚くすることができ、溝12の深さが比較的浅くても、抵抗値が目的の範囲内に収まる回路パターン15を形成することができる。

【0050】

なお、以上の実施形態は、導体パターンが回路パターン15の例であるが、導体パターンは、導電性材料で形成されたパターンであれば如何なるパターンでもよく、例えば、磁気シールドするための磁気シールドパターンであってもよい。

【0051】

また、以上の実施形態では、平板状の基板11に対して回路パターン15を形成したが、立体的な基板に対して回路パターン等を形成する場合にも、本発明を適用してもよい。この場合、立体的な基板や、この基板に形成した立体的な溝の形状に追従可能なステージ、具体的には、基板の載置面が少なくとも互いに垂直な3方向に移動可能な装置を用いればよい。

【符号の説明】

【0052】

10…回路基板、11…基板、12…溝、15…回路パターン、20…流動体塗布装置(エアーディスペンサ)、30…流動体塗布装置(インクジェット装置)、40…XYステージ、50…加熱装置、P1…第一流動体、P2…第二流動体

【特許請求の範囲】

【請求項1】

基板上で導体パターンを形成する位置に、内面が非導電性の溝を形成する溝形成工程と、

前記溝内に空間が残るよう、導電性粒子を含む第一流動体を該溝内に塗布する第一塗布工程と、

前記第一流動体が塗布された前記溝内の前記空間に、導電性粒子を含む第二流動体を塗布する第二塗布工程と、

前記溝内の前記第一流動体及び前記第二流動体中を固化して、前記導体パターンを形成する固化工程と、

を有し、

前記第一流動体は、前記溝の前記内面に対して浸漬濡れする流動体であり、前記第二流動体は、該溝の該内面に対して拡張濡れする流動体である、

ことを特徴とする回路基板の製造方法。

【請求項2】

前記第一流動体における前記導電性粒子の含有率は、前記第二流動体における前記導電性粒子の含有率よりも高い、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記第一流動体の粘度は、前記第二流動体の粘度より高い、

ことを特徴とする請求項1又は2に記載の回路基板の製造方法。

【請求項4】

前記第一塗布工程では、内部に流動体を溜めるシリンジを有し、該シリンジから流動体を吐出するディスペンサを用いて、前記溝内に前記第一流動体を塗布し、

前記第二塗布工程では、流動体を微滴化して吐出するインクジェット装置を用いて、前記溝内に前記第二流動体を塗布する、

ことを特徴とする請求項1から3のいずれか一項に記載の回路基板の製造方法。

【請求項1】

基板上で導体パターンを形成する位置に、内面が非導電性の溝を形成する溝形成工程と、

前記溝内に空間が残るよう、導電性粒子を含む第一流動体を該溝内に塗布する第一塗布工程と、

前記第一流動体が塗布された前記溝内の前記空間に、導電性粒子を含む第二流動体を塗布する第二塗布工程と、

前記溝内の前記第一流動体及び前記第二流動体中を固化して、前記導体パターンを形成する固化工程と、

を有し、

前記第一流動体は、前記溝の前記内面に対して浸漬濡れする流動体であり、前記第二流動体は、該溝の該内面に対して拡張濡れする流動体である、

ことを特徴とする回路基板の製造方法。

【請求項2】

前記第一流動体における前記導電性粒子の含有率は、前記第二流動体における前記導電性粒子の含有率よりも高い、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記第一流動体の粘度は、前記第二流動体の粘度より高い、

ことを特徴とする請求項1又は2に記載の回路基板の製造方法。

【請求項4】

前記第一塗布工程では、内部に流動体を溜めるシリンジを有し、該シリンジから流動体を吐出するディスペンサを用いて、前記溝内に前記第一流動体を塗布し、

前記第二塗布工程では、流動体を微滴化して吐出するインクジェット装置を用いて、前記溝内に前記第二流動体を塗布する、

ことを特徴とする請求項1から3のいずれか一項に記載の回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−227321(P2012−227321A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−92831(P2011−92831)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]