回路基板の製造方法

【課題】従来の回路基板の製造方法では、電気的な接続の確実性を高めることが困難である。

【解決手段】金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画パターン形成工程S3と、複数の前記グリーンシートを重ねて積層体を形成する積層工程S4と、前記積層体を加圧する加圧工程S5と、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程S6と、前記積層体を焼成する焼成工程S7と、を有する、ことを特徴とする回路基板の製造方法。

【解決手段】金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画パターン形成工程S3と、複数の前記グリーンシートを重ねて積層体を形成する積層工程S4と、前記積層体を加圧する加圧工程S5と、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程S6と、前記積層体を焼成する焼成工程S7と、を有する、ことを特徴とする回路基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板の製造方法等に関する。

【背景技術】

【0002】

従来から、回路基板の1つとして、複数の基板を積層した多層配線板が知られている。このような多層配線板では、回路パターンが形成された複数のセラミック基板を積層したものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−184128号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1には、多層配線板の製造方法が記載されている。この製造方法によれば、導体回路が形成された複数のグリーンシートを重ねた積層体をプレス装置で加圧した後に、積層体を焼成することによって、多層配線板が製造される。

ところで、回路基板には、他の回路基板や配線、電気部品などの他部品との電気的な接続部が設けられていることがある。このような接続部としては、例えば、回路基板に設けられたパッドなどが挙げられる。この場合、回路基板のパッドと、他部品の電気的な接点部とが電気的に接続される。

【0005】

このような接続部に求められる機能の1つとして、回路基板と他部品との間の電気的な接続の確実性が挙げられる。つまり、回路基板の接続部と他部品の接点部との間の確実な導通が求められる。

電気的な接続の確実性を高めるための手段としては、例えば、回路基板の接続部を、回路基板の面よりも突出させることが考えられる。これにより、他部品の接点部を回路基板の接続部に接触させやすくすることができる。この結果、両者間の電気的な接続の確実性が高められる。

【0006】

ところが、前述した多層配線板では、接続部を基板の面よりも突出させることが困難である。これは、多層配線板の製造方法において、複数のグリーンシートを重ねた積層体をプレス装置で加圧することに起因する。グリーンシートに形成した接続部をシートの面よりも突出させても、グリーンシートがプレス装置で加圧されることによって、接続部がつぶれたり、シートに沈み込んだりするためである。

このように、従来の回路基板の製造方法では、電気的な接続の確実性を高めることが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画工程と、前記描画工程の後に、複数の前記グリーンシートを重ねて積層体を形成する積層工程と、前記積層工程の後に、前記積層体を加圧する加圧工程と、前記加圧工程の後に、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程と、前記突パターン形成工程の後に、前記積層体を焼成する焼成工程と、を有する、ことを特徴とする回路基板の製造方法。

【0009】

この適用例の回路基板の製造方法では、加圧工程の後に突パターン形成工程がある。突パターン形成工程では、積層体から露呈している回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、積層体から突出する突パターンを形成する。これにより、回路パターンに導通し、且つ積層体から突出する突パターンが形成され得る。突パターンが積層体から突出するので、他部品の接点部と突パターンとを接触させやすくすることができる。この結果、電気的な接続の確実性を高めやすくすることができる。

【0010】

[適用例2]上記の回路基板の製造方法であって、前記突パターン形成工程では、前記回路パターンの一部に前記液状体を印刷法で塗布する、ことを特徴とする回路基板の製造方法。

【0011】

この適用例では、回路パターンの一部に液状体を印刷法で塗布することによって、突パターンを形成することができる。

【0012】

[適用例3]上記の回路基板の製造方法であって、前記突パターン形成工程では、前記回路パターンの一部に前記液状体をインクジェット法で塗布する、ことを特徴とする回路基板の製造方法。

【0013】

この適用例では、回路パターンの一部に液状体をインクジェット法で塗布することによって、突パターンを形成することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態におけるプローブカードの概略の構成を説明する図。

【図2】本実施形態におけるメイン基板とプローブ基板とを示す斜視図。

【図3】本実施形態におけるメイン基板を示す平面図。

【図4】本実施形態におけるプローブ基板を示す底面図。

【図5】図1(b)中のプローブ基板の拡大図。

【図6】図1(b)中のプローブユニットの拡大図。

【図7】本実施形態におけるプローブ基板の製造方法の流れを示す図。

【図8】本実施形態におけるプローブ基板の製造工程を説明する図。

【図9】本実施形態におけるプローブ基板の製造工程を説明する図。

【発明を実施するための形態】

【0015】

実施形態について説明する。

本実施形態におけるプローブカード1は、平面図である図1(a)、及び図1(a)中のA−A線における断面図である図1(b)に示すように、メイン基板3と、プローブ基板5と、プローブユニット7と、を有している。

メイン基板3は、図1(b)に示すように、互いに対向する第1面11aと、第2面11bとを有している。メイン基板3には、第1面11aと第2面11bとの間を貫通する開口部13が設けられている。

【0016】

プローブ基板5は、互いに対向する第1面12aと、第2面12bとを有している。プローブ基板5は、メイン基板3の第2面11b側に設けられており、且つ開口部13に重なる領域に設けられている。本実施形態では、プローブ基板5の第1面12aが、メイン基板3の第2面11b側に向けられている。

プローブ基板5は、複数のセラミック基板を積層した構成を有している。本実施形態では、セラミック基板81とセラミック基板82との2枚を積層した構成を有している。セラミック基板81及びセラミック基板82のうち、セラミック基板81の方がメイン基板3側に設けられている。また、セラミック基板82が、セラミック基板81のメイン基板3側とは反対側に設けられている。なお、第1面12aは、セラミック基板81の面である。また、第2面12bは、セラミック基板82の面である。

【0017】

また、本実施形態では、プローブ基板5は、開口部13の広さよりも広い大きさを有している。そして、プローブ基板5は、メイン基板3の第2面11b側から開口部13を覆っている。

メイン基板3とプローブ基板5とは、図2に示すように、互いに重なる領域15を有している。

プローブユニット7は、図1(b)に示すように、プローブ基板5の第1面12a(メイン基板3側)に設けられており、且つ開口部13に重なる領域に設けられている。本実施形態では、プローブユニット7は、開口部13の広さよりも狭い大きさを有している。そして、プローブユニット7は、平面視で、開口部13の領域内に収まっている。つまり、メイン基板3は、プローブユニット7を囲む領域の外側に設けられている。

【0018】

メイン基板3は、平面図である図3に示すように、第2面11bに、複数の配線パターン21aと、複数の配線パターン21bと、を有している。複数の配線パターン21aは、それぞれ、パッド23と、配線部25と、パッド27と、を有している。また、複数の配線パターン21bも、それぞれ、パッド23と、配線部25と、パッド27と、を有している。

複数の配線パターン21aと複数の配線パターン21bとは、開口部13を挟んで互いに対峙する位置に設けられている。

【0019】

複数のパッド23は、それぞれ、領域15の外側に設けられている。複数のパッド23は、それぞれ、後述するプローブ装置との電気的な接点となる。

複数のパッド27は、それぞれ、領域15の内側に設けられている。複数のパッド27は、それぞれ、後述するプローブ基板5の配線パターンとの電気的な接点となる。

複数の配線部25は、それぞれ、領域15の外側から領域15の内側に延在している。各配線部25は、各パッド23と各パッド27とを電気的に接続している。

【0020】

ここで、複数の配線パターン21aにおいて、複数のパッド27は、パッド列29aとパッド列29bとの2列に配列している。また、複数の配線パターン21bにおいても、複数のパッド27は、パッド列29aとパッド列29bとの2列に配列している。

パッド列29aは、パッド列29bよりも開口部13側に設けられている。パッド列29bは、パッド列29aの開口部13側とは反対側に設けられている。以下において、複数のパッド27を、パッド列29a及びパッド列29bごとに区別する場合、パッド列29aに属するパッド27がパッド27aと表記され、パッド列29bに属するパッド27がパッド27bと表記される。

【0021】

プローブ基板5は、底面図である図4に示すように、複数の配線パターン31aと、複数の配線パターン31bと、を有している。複数の配線パターン31aと、複数の配線パターン31bとは、それぞれ、セラミック基板81に設けられている。

複数の配線パターン31aは、それぞれ、パッド33と、配線部35と、パッド37と、を有している。また、複数の配線パターン31bも、それぞれ、パッド33と、配線部35と、パッド37と、を有している。

複数の配線パターン31aと複数の配線パターン31bとは、互いに対峙する位置に設けられている。

【0022】

複数のパッド33は、それぞれ、開口部13(図2)に重なる領域である領域38の外側に設けられている。複数のパッド33は、それぞれ、メイン基板3のパッド27(図3)との電気的な接点となる。

複数のパッド37は、図4に示すように、それぞれ、領域38の内側に設けられている。複数のパッド37は、それぞれ、後述するプローブユニット7との電気的な接点となる。

複数の配線部35は、それぞれ、領域38の外側から領域38の内側に延在している。各配線部35は、各パッド33と各パッド37とを電気的に接続している。

【0023】

ここで、複数の配線パターン31aにおいて、複数のパッド33は、パッド列39aとパッド列39bとの2列に配列している。また、複数の配線パターン31bにおいても、複数のパッド33は、パッド列39aとパッド列39bとの2列に配列している。

パッド列39aは、パッド列39bよりも領域38側に設けられている。パッド列39bは、パッド列39aの領域38側とは反対側に設けられている。以下において、複数のパッド33を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに属するパッド33がパッド33aと表記され、パッド列39bに属するパッド33がパッド33bと表記される。

【0024】

なお、パッド列39aは、メイン基板3のパッド列29aに対応している。また、パッド列39bは、メイン基板3のパッド列29bに対応している。つまり、プローブ基板5のパッド列39aに属するパッド33aと、メイン基板3のパッド列29aに属するパッド27aとが、互いに電気的に接続される。また、プローブ基板5のパッド列39bに属するパッド33bと、メイン基板3のパッド列29bに属するパッド27bとが、互いに電気的に接続される。

以下において、複数の配線部35を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに対応する配線部35が配線部35aと表記され、パッド列39bに対応する配線部35が配線部35bと表記される。つまり、配線部35aは、パッド列39aに属するパッド33aにつながっている。また、配線部35bは、パッド列39bに属するパッド33bにつながっている。

【0025】

また、複数のパッド37を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに対応するパッド37がパッド37aと表記され、パッド列39bに対応するパッド37がパッド37bと表記される。つまり、パッド37aは、配線部35aを介してパッド33aにつながっている。また、パッド37bは、配線部35bを介してパッド33bにつながっている。

なお、本実施形態では、複数の配線部35は、図1(b)中のプローブ基板5の拡大図である図5に示すように、セラミック基板81の第1面12aとは反対側の面81a(第1面12aの裏面)に設けられている。このため、図4では、配線部35が、破線で図示されている。そして、パッド33と配線部35とは、図5に示すように、セラミック基板81に設けられたビア配線41aを介してつながっている。また、パッド37と配線部35とも、セラミック基板81に設けられたビア配線41bを介してつながっている。ビア配線41a及びビア配線41bは、それぞれ、セラミック基板81の第1面12aと、第1面12aの裏面である面81aとの間を貫通して設けられている。

また、本実施形態では、各パッド33に重なる領域に、第1面12aから突出する突パターン45が設けられている。パッド33と突パターン45とは、互いに電気的に導通している。

【0026】

プローブユニット7は、図1(b)中のプローブユニット7の拡大図である図6に示すように、複数のプローブ51と、保持板53と、を有している。プローブ51は、プローブ基板5のパッド37(図4)に対応して設けられている。なお、本実施形態では、プローブ51として、垂直型のプローブピンが採用されている。

複数のプローブ51は、図6に示すように、保持板53に保持されており、一端側の端部51aが保持板53のプローブ面55aから突出している。複数のプローブ51は、それぞれ、端部51a側とは反対側の他端側が保持板53に挿入されている。各プローブ51の他端側の端部51bは、保持板53のプローブ面55aとは反対側の面である接続面55bに設けられたパッド57に接続されている。このため、パッド57と端部51aとの間が、電気的に導通している。

パッド57は、プローブ基板5のパッド37との電気的な接点となる。また、パッド57は、プローブ51に対応して設けられている。

【0027】

本実施形態では、メイン基板3の各パッド27a(図3)と、プローブ基板5の各パッド33a(図4)とが、図示しない異方性導電シートを介して導通接続されている。また、メイン基板3の各パッド27b(図3)と、プローブ基板5の各パッド33b(図4)とも、図示しない異方性導電シートを介して導通接続されている。ここで、前述したように、プローブ基板5の各パッド33には、突パターン45が設けられている。突パターン45によって、メイン基板3の各パッド27と異方性導電シートとの電気的な接続の確実性、及び異方性導電シートとプローブ基板5の各パッド33との電気的な接続の確実性が高められている。これは、突パターン45によって、メイン基板3の各パッド27とプローブ基板5の各パッド33との間において、異方性導電シートに圧力を付与しやすいためである。これにより、メイン基板3の各パッド27とプローブ基板5の各パッド33との電気的な接続の確実性が高められる。

【0028】

また、本実施形態では、プローブ基板5の各パッド37(図4)と、プローブユニット7の各パッド57とは、はんだによって導通接続されている。

上記により、メイン基板3の各パッド23と、プローブ51とが、メイン基板3の配線パターン21aや配線パターン21b、プローブ基板5の配線パターン31aや配線パターン31b、プローブユニット7のパッド57を介して導通している。

なお、プローブカード1において、複数のプローブ51は、図1に示すように、メイン基板3の第1面11aよりも、第2面11b側とは反対側に突出している。

【0029】

上記の構成を有するプローブカード1は、図示しないプローブ装置に適用され得る。

プローブ装置は、例えば半導体装置などの電子デバイスの電気的な特性を確認するための装置である。プローブ装置では、半導体装置などの電子デバイスの電気的な特性を、ウエハー単位で確認することができる。プローブ装置では、ウエハーに形成されているパッドにプローブカード1のプローブ51を接触させた状態で、電子デバイスの電気的な特性を確認することができる。

このプローブ装置では、プローブカード1を介してプローブ装置とウエハーとの間で、電気信号が授受される。プローブカード1を介して授受される電気信号を確認することによって、電子デバイスの電気的な特性が確認される。

【0030】

プローブ基板5の製造方法について説明する。

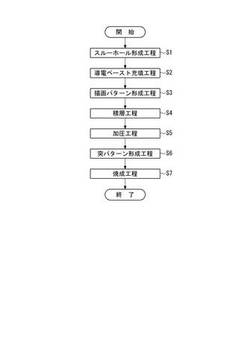

プローブ基板5の製造方法は、図7に示すように、スルーホール形成工程S1と、導電ペースト充填工程S2と、描画パターン形成工程S3と、積層工程S4と、加圧工程S5と、突パターン形成工程S6と、焼成工程S7と、を有している。

スルーホール形成工程S1では、図8(a)に示すように、グリーンシート61にスルーホール63a、及びスルーホール63bを形成する。スルーホール63a、及びスルーホール63bは、それぞれ、パンチャー法やレーザー加工法などによって形成され得る。

本実施形態では、グリーンシート61として、ガラス系セラミックが採用されている。グリーンシート61は、ガラスセラミック粉末やバインダー等を含むガラスセラミック組成物からなるシートである。

【0031】

ガラスセラミック粉末は、0.1μm〜5μmの平均粒径を有する粉末であり、例えばアルミナやフォルステライト等のセラミック粉末にホウ珪酸系ガラスを混合したガラス複合セラミックなどが採用され得る。また、ガラスセラミック粉末としては、ZnO−MgO−Al2O3−SiO2系の結晶化ガラスを用いた結晶化ガラスセラミック、BaO−Al2O3−SiO2系セラミック粉末やAl2O3−CaO−SiO2−MgO−B2O3系セラミック粉末等も採用され得る。

なお、グリーンシート61は、ガラス系セラミックに限定されず、非ガラス系セラミックも採用され得る。

バインダーは、ガラスセラミック粉末の結合剤としての機能を有し、後述する焼成工程で分解して容易に除去できる有機高分子である。バインダーとしては、例えばブチラール系、アクリル系、セルロース系等のバインダー樹脂などが採用され得る。また、バインダーとしては、例えばアジピン酸エステル系可塑剤、ジオクチルフタレート(DOP)、ジブチルフタレート(DBP)フタル酸エステル系可塑剤、グリコールエステル系可塑剤等の可塑剤を含有したものも採用され得る。

【0032】

スルーホール63a及びスルーホール63bの形成に次いで、導電ペースト充填工程S2では、図8(b)に示すように、スルーホール63a及びスルーホール63bのそれぞれに、導電ペースト65を充填する。導電ペースト65は、導電性を有する金属を含有するペーストである。

導電ペースト充填工程S2に次いで、描画パターン形成工程S3では、図8(c)に示すように、金属粒子を含む液状体67をグリーンシート61に塗布することによって、グリーンシート61に液状体67で描画パターン69を形成する。

ここで、導電ペースト65及び液状体67は、いずれも流動性を有する流動体である。本実施形態では、導電ペースト65及び液状体67を含む流動体を液状体と称する。つまり、導電ペースト65及び液状体67のいずれも、液状体である。

【0033】

このとき、図8(d)に示すように、グリーンシート61の第1面12aには、パッド33(図4)となる描画パターン69aと、パッド37(図4)となる描画パターン69bとが、形成される。また、グリーンシート61の面81aには、配線部35(図4)となる描画パターン69cが形成される。

描画パターン69の描画には、吐出ヘッド71を利用したインクジェット法が活用され得る。

吐出ヘッド71から液状体67を液滴67aとして吐出する技術は、インクジェット技術と呼ばれる。そして、インクジェット技術を活用して液状体67などを所定の位置に配置する方法は、インクジェット法と呼ばれる。このインクジェット法は、塗布法の1つである。

【0034】

本実施形態では、液状体67は、水系分散媒と、金属粒子と、バインダーと、を含んでいる。

水系分散媒とは、水を主成分とする液体である。水系分散媒において、水の含有率は、70wt%以上であることが好ましく、90wt%以上であることがより好ましい。

水系分散媒を構成する成分としては、例えば、水、メタノール、エタノール、ブタノール、プロパノール、イソプロパノール等のアルコール系溶媒、1,4−ジオキサン、テトラヒドロフラン(THF)等のエーテル系溶媒、ピリジン、ピラジン、ピロール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、アセトニトリル等のニトリル系溶媒、アセトアルデヒド等のアルデヒド系溶媒等が挙げられ、これらのうち、1種または2種以上を組み合わせて用いることができる。

また、液状体67における水系分散媒の含有率は、25wt%以上60wt%以下であることが好ましく、30wt%以上50wt%以下であることがより好ましい。これにより、液状体67の粘度を好適なものとしつつ、分散媒の揮発による粘度の変化を少ないものとすることができる。

【0035】

金属粒子は、形成される描画パターン69の主成分であり、描画パターン69の導電性を確保する成分である。金属粒子は、液状体67中において分散している。金属粒子としては、導電性を有するものであれば特に限定されない。本実施形態では、金属粒子として銀の粒子が採用されている。

銀粒子の平均粒径は、1nm以上200nm以下であるのが好ましく、10nm以上100nm以下であるのがより好ましい。粒径が1nm以下となった場合、粒子同士の凝集による、経時的な粒径の変化が生じてしまう。また、粒径が200nm以上となると粒子の沈降が生じるため、吐出ヘッド71から安定的に液滴67aを吐出することが困難になる。なお、本実施形態では、「平均粒径」とは、特に断りのない限り、体積基準の平均粒径のことを指すものとする。

【0036】

バインダーは、液状体67によって形成された描画パターン69を乾燥(脱分散媒)させた際に、描画パターン69にクラックが発生するのを防止する。

バインダーとしては、特には限定されないが、例えば、ポリエチレングリコール#200(重量平均分子量200)、ポリエチレングリコール#300(重量平均分子量300)、ポリエチレングリコール#400(重量平均分子量400)、ポリエチレングリコール#600(重量平均分子量600)、ポリエチレングリコール#1000(重量平均分子量1000)、ポリエチレングリコール#1500(重量平均分子量1500)、ポリエチレングリコール#1540(重量平均分子量1540)、ポリエチレングリコール#2000(重量平均分子量2000)等のポリエチレングリコール、ポリビニルアルコール#200(重量平均分子量:200)、ポリビニルアルコール#300(重量平均分子量:300)、ポリビニルアルコール#400(重量平均分子量:400)、ポリビニルアルコール#600(重量平均分子量:600)、ポリビニルアルコール#1000(重量平均分子量:1000)、ポリビニルアルコール#1500(重量平均分子量:1500)、ポリビニルアルコール#1540(重量平均分子量:1540)、ポリビニルアルコール#2000(重量平均分子量:2000)等のポリビニルアルコール、ポリグリセリン、ポリグリセリンエステル等のポリグリセリン骨格を有するポリグリセリン化合物が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。また、ポリグリセリンエステルとしては、例えば、ポリグリセリンのモノステアレート、トリステアレート、テトラステアレート、モノオレエート、ペンタオレエート、モノラウレート、モノカプリレート、ポリシノレート、セスキステアレート、デカオレエート、セスキオレエート等が挙げられる。

また、液状体67中のバインダーの含有率は、1wt%以上30wt%以下であるのが好ましく、5wt%以上20wt%以下であるのがより好ましい。これにより、クラックの発生をより効果的に防止することができる。

【0037】

本実施形態では、描画パターン形成工程S3において、グリーンシート61の第1面12a及び面81aの双方に対して、描画パターン69を形成する。このとき、第1面12a及び面81aのいずれか一方に形成した描画パターン69の液状体67における分散媒を乾燥させてから、第1面12a及び面81aの他方に対する描画を行う。分散媒を乾燥させることによって、描画パターン69に沿って、液状体67中の金属粒子がグリーンシート61に定着する。これにより、グリーンシート61の第1面12a及び面81aの双方に対して、描画パターン69を形成することができる。

【0038】

描画パターン形成工程S3に次いで、積層工程S4では、図9(a)に示すように、グリーンシート61の面81a上にグリーンシート73を積層することによって、積層体75を形成する。本実施形態では、グリーンシート73として、グリーンシート61と同様のセラミック材料が採用されている。

次いで、加圧工程S5において、プレス装置などで積層体75を加圧する。このとき、図9(b)に示すように、加圧工程によって、積層体75では、第1面12aに描画された描画パターン69aや描画パターン69bが、第1面12aに沈み込むことがある。

次いで、突パターン形成工程S6において、図9(c)に示すように、描画パターン69aに重なるそれぞれの領域に、第1面12aから突出する突パターン85を描画パターン69aに重ねて形成する。突パターン形成工程S6では、突パターン85の形成方法として、例えば、印刷法やディスペンス法、インクジェット法などの塗布法が採用され得る。また、突パターン85の材料としては、導電ペースト65や液状体67などが採用され得る。

【0039】

突パターン形成工程S6に次いで、焼成工程S7において、積層体75を焼成する。このとき、例えば、ベルト炉などによって積層体75を焼成する。積層体75を焼成することによって、グリーンシート61は、図5に示すセラミック基板81となる。また、積層体75を焼成することによって、グリーンシート73は、セラミック基板82(図5)となる。また、描画パターン69は、これを構成する金属粒子が焼結して配線パターン31a及び配線パターン31b(図4)となる。また、導電ペースト65は、ビア配線41a及びビア配線41b(図5)となる。また、突パターン85は、突パターン45となる。つまり、積層体75が焼成されることで、この積層体75は、図5に示すプローブ基板5となる。

【0040】

ここで、積層体75の焼成温度としては、グリーンシート61やグリーンシート73中に含まれるガラスの軟化点以上とするのが好ましく、具体的には、600℃以上900℃以下とするのが好ましい。また、焼成条件としては、適宜な速度で温度を上昇させ、かつ下降させるようにし、さらに、最大加熱温度、すなわち600℃以上900℃以下の温度では、その温度に応じて適宜な時間保持するようにする。

このようにガラスの軟化点以上の温度、すなわち600℃以上900℃以下の温度範囲にまで温度を上げることにより、得られるセラミック基板81及びセラミック基板82のガラス成分を軟化させることができる。したがって、その後常温にまで冷却し、ガラス成分を硬化させることにより、プローブ基板5を構成するセラミック基板81と配線パターン31a及び配線パターン31bとの間がより強固に固着するようになる。

このように製造されたプローブ基板5では、配線パターン31a及び配線パターン31bやセラミック基板81などに亀裂が発生することを低く抑えることができる。この結果、プローブ基板5の品質や信頼性を向上させやすくすることができる。

【0041】

本実施形態において、プローブ基板5が回路基板に対応し、配線パターン31a及び配線パターン31bのそれぞれが回路パターンに対応し、描画パターン形成工程S3が描画工程に対応している。

本実施形態では、プローブ基板5の各パッド33に、第1面12aからプローブ基板5の外側に向かって突出する突パターン45が設けられている。これにより、メイン基板3の各パッド27とプローブ基板5の各パッド33との電気的な接続の確実性を高めやすくすることができる。

【0042】

また、本実施形態では、プローブ基板5の第1面12a側に、メイン基板3とプローブユニット7とが設けられている。このため、プローブ基板5の第1面12aとは反対側の面である第2面12bが、プローブユニット7と電子部品との間の平行度に影響することを避けやすくすることができる。この結果、プローブ基板5の両面を高精度に形成しなければならないことを避けやすくすることができる。

また、本実施形態では、配線パターン31a及び配線パターン31bのそれぞれがインクジェット法で形成されているので、例えば、フォトリソグラフィー技術で形成する場合に比較して、マスクにかかる費用を削減することができる。

【符号の説明】

【0043】

1…プローブカード、3…メイン基板、5…プローブ基板、7…プローブユニット、31a,31b…配線パターン、33…パッド、33a,33b…パッド、35…配線部、35a,35b…配線部、37…パッド、37a,37b…パッド、41a,41b…ビア配線、45…突パターン、51…プローブ、61…グリーンシート、63a,63b…スルーホール、65…導電ペースト、67…液状体、67a…液滴、69…描画パターン、69a,69b,69c…描画パターン、71…吐出ヘッド、73…グリーンシート、75…積層体、81…セラミック基板、81a…面、82…セラミック基板、85…突パターン。

【技術分野】

【0001】

本発明は、回路基板の製造方法等に関する。

【背景技術】

【0002】

従来から、回路基板の1つとして、複数の基板を積層した多層配線板が知られている。このような多層配線板では、回路パターンが形成された複数のセラミック基板を積層したものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平1−184128号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1には、多層配線板の製造方法が記載されている。この製造方法によれば、導体回路が形成された複数のグリーンシートを重ねた積層体をプレス装置で加圧した後に、積層体を焼成することによって、多層配線板が製造される。

ところで、回路基板には、他の回路基板や配線、電気部品などの他部品との電気的な接続部が設けられていることがある。このような接続部としては、例えば、回路基板に設けられたパッドなどが挙げられる。この場合、回路基板のパッドと、他部品の電気的な接点部とが電気的に接続される。

【0005】

このような接続部に求められる機能の1つとして、回路基板と他部品との間の電気的な接続の確実性が挙げられる。つまり、回路基板の接続部と他部品の接点部との間の確実な導通が求められる。

電気的な接続の確実性を高めるための手段としては、例えば、回路基板の接続部を、回路基板の面よりも突出させることが考えられる。これにより、他部品の接点部を回路基板の接続部に接触させやすくすることができる。この結果、両者間の電気的な接続の確実性が高められる。

【0006】

ところが、前述した多層配線板では、接続部を基板の面よりも突出させることが困難である。これは、多層配線板の製造方法において、複数のグリーンシートを重ねた積層体をプレス装置で加圧することに起因する。グリーンシートに形成した接続部をシートの面よりも突出させても、グリーンシートがプレス装置で加圧されることによって、接続部がつぶれたり、シートに沈み込んだりするためである。

このように、従来の回路基板の製造方法では、電気的な接続の確実性を高めることが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画工程と、前記描画工程の後に、複数の前記グリーンシートを重ねて積層体を形成する積層工程と、前記積層工程の後に、前記積層体を加圧する加圧工程と、前記加圧工程の後に、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程と、前記突パターン形成工程の後に、前記積層体を焼成する焼成工程と、を有する、ことを特徴とする回路基板の製造方法。

【0009】

この適用例の回路基板の製造方法では、加圧工程の後に突パターン形成工程がある。突パターン形成工程では、積層体から露呈している回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、積層体から突出する突パターンを形成する。これにより、回路パターンに導通し、且つ積層体から突出する突パターンが形成され得る。突パターンが積層体から突出するので、他部品の接点部と突パターンとを接触させやすくすることができる。この結果、電気的な接続の確実性を高めやすくすることができる。

【0010】

[適用例2]上記の回路基板の製造方法であって、前記突パターン形成工程では、前記回路パターンの一部に前記液状体を印刷法で塗布する、ことを特徴とする回路基板の製造方法。

【0011】

この適用例では、回路パターンの一部に液状体を印刷法で塗布することによって、突パターンを形成することができる。

【0012】

[適用例3]上記の回路基板の製造方法であって、前記突パターン形成工程では、前記回路パターンの一部に前記液状体をインクジェット法で塗布する、ことを特徴とする回路基板の製造方法。

【0013】

この適用例では、回路パターンの一部に液状体をインクジェット法で塗布することによって、突パターンを形成することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態におけるプローブカードの概略の構成を説明する図。

【図2】本実施形態におけるメイン基板とプローブ基板とを示す斜視図。

【図3】本実施形態におけるメイン基板を示す平面図。

【図4】本実施形態におけるプローブ基板を示す底面図。

【図5】図1(b)中のプローブ基板の拡大図。

【図6】図1(b)中のプローブユニットの拡大図。

【図7】本実施形態におけるプローブ基板の製造方法の流れを示す図。

【図8】本実施形態におけるプローブ基板の製造工程を説明する図。

【図9】本実施形態におけるプローブ基板の製造工程を説明する図。

【発明を実施するための形態】

【0015】

実施形態について説明する。

本実施形態におけるプローブカード1は、平面図である図1(a)、及び図1(a)中のA−A線における断面図である図1(b)に示すように、メイン基板3と、プローブ基板5と、プローブユニット7と、を有している。

メイン基板3は、図1(b)に示すように、互いに対向する第1面11aと、第2面11bとを有している。メイン基板3には、第1面11aと第2面11bとの間を貫通する開口部13が設けられている。

【0016】

プローブ基板5は、互いに対向する第1面12aと、第2面12bとを有している。プローブ基板5は、メイン基板3の第2面11b側に設けられており、且つ開口部13に重なる領域に設けられている。本実施形態では、プローブ基板5の第1面12aが、メイン基板3の第2面11b側に向けられている。

プローブ基板5は、複数のセラミック基板を積層した構成を有している。本実施形態では、セラミック基板81とセラミック基板82との2枚を積層した構成を有している。セラミック基板81及びセラミック基板82のうち、セラミック基板81の方がメイン基板3側に設けられている。また、セラミック基板82が、セラミック基板81のメイン基板3側とは反対側に設けられている。なお、第1面12aは、セラミック基板81の面である。また、第2面12bは、セラミック基板82の面である。

【0017】

また、本実施形態では、プローブ基板5は、開口部13の広さよりも広い大きさを有している。そして、プローブ基板5は、メイン基板3の第2面11b側から開口部13を覆っている。

メイン基板3とプローブ基板5とは、図2に示すように、互いに重なる領域15を有している。

プローブユニット7は、図1(b)に示すように、プローブ基板5の第1面12a(メイン基板3側)に設けられており、且つ開口部13に重なる領域に設けられている。本実施形態では、プローブユニット7は、開口部13の広さよりも狭い大きさを有している。そして、プローブユニット7は、平面視で、開口部13の領域内に収まっている。つまり、メイン基板3は、プローブユニット7を囲む領域の外側に設けられている。

【0018】

メイン基板3は、平面図である図3に示すように、第2面11bに、複数の配線パターン21aと、複数の配線パターン21bと、を有している。複数の配線パターン21aは、それぞれ、パッド23と、配線部25と、パッド27と、を有している。また、複数の配線パターン21bも、それぞれ、パッド23と、配線部25と、パッド27と、を有している。

複数の配線パターン21aと複数の配線パターン21bとは、開口部13を挟んで互いに対峙する位置に設けられている。

【0019】

複数のパッド23は、それぞれ、領域15の外側に設けられている。複数のパッド23は、それぞれ、後述するプローブ装置との電気的な接点となる。

複数のパッド27は、それぞれ、領域15の内側に設けられている。複数のパッド27は、それぞれ、後述するプローブ基板5の配線パターンとの電気的な接点となる。

複数の配線部25は、それぞれ、領域15の外側から領域15の内側に延在している。各配線部25は、各パッド23と各パッド27とを電気的に接続している。

【0020】

ここで、複数の配線パターン21aにおいて、複数のパッド27は、パッド列29aとパッド列29bとの2列に配列している。また、複数の配線パターン21bにおいても、複数のパッド27は、パッド列29aとパッド列29bとの2列に配列している。

パッド列29aは、パッド列29bよりも開口部13側に設けられている。パッド列29bは、パッド列29aの開口部13側とは反対側に設けられている。以下において、複数のパッド27を、パッド列29a及びパッド列29bごとに区別する場合、パッド列29aに属するパッド27がパッド27aと表記され、パッド列29bに属するパッド27がパッド27bと表記される。

【0021】

プローブ基板5は、底面図である図4に示すように、複数の配線パターン31aと、複数の配線パターン31bと、を有している。複数の配線パターン31aと、複数の配線パターン31bとは、それぞれ、セラミック基板81に設けられている。

複数の配線パターン31aは、それぞれ、パッド33と、配線部35と、パッド37と、を有している。また、複数の配線パターン31bも、それぞれ、パッド33と、配線部35と、パッド37と、を有している。

複数の配線パターン31aと複数の配線パターン31bとは、互いに対峙する位置に設けられている。

【0022】

複数のパッド33は、それぞれ、開口部13(図2)に重なる領域である領域38の外側に設けられている。複数のパッド33は、それぞれ、メイン基板3のパッド27(図3)との電気的な接点となる。

複数のパッド37は、図4に示すように、それぞれ、領域38の内側に設けられている。複数のパッド37は、それぞれ、後述するプローブユニット7との電気的な接点となる。

複数の配線部35は、それぞれ、領域38の外側から領域38の内側に延在している。各配線部35は、各パッド33と各パッド37とを電気的に接続している。

【0023】

ここで、複数の配線パターン31aにおいて、複数のパッド33は、パッド列39aとパッド列39bとの2列に配列している。また、複数の配線パターン31bにおいても、複数のパッド33は、パッド列39aとパッド列39bとの2列に配列している。

パッド列39aは、パッド列39bよりも領域38側に設けられている。パッド列39bは、パッド列39aの領域38側とは反対側に設けられている。以下において、複数のパッド33を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに属するパッド33がパッド33aと表記され、パッド列39bに属するパッド33がパッド33bと表記される。

【0024】

なお、パッド列39aは、メイン基板3のパッド列29aに対応している。また、パッド列39bは、メイン基板3のパッド列29bに対応している。つまり、プローブ基板5のパッド列39aに属するパッド33aと、メイン基板3のパッド列29aに属するパッド27aとが、互いに電気的に接続される。また、プローブ基板5のパッド列39bに属するパッド33bと、メイン基板3のパッド列29bに属するパッド27bとが、互いに電気的に接続される。

以下において、複数の配線部35を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに対応する配線部35が配線部35aと表記され、パッド列39bに対応する配線部35が配線部35bと表記される。つまり、配線部35aは、パッド列39aに属するパッド33aにつながっている。また、配線部35bは、パッド列39bに属するパッド33bにつながっている。

【0025】

また、複数のパッド37を、パッド列39a及びパッド列39bごとに区別する場合、パッド列39aに対応するパッド37がパッド37aと表記され、パッド列39bに対応するパッド37がパッド37bと表記される。つまり、パッド37aは、配線部35aを介してパッド33aにつながっている。また、パッド37bは、配線部35bを介してパッド33bにつながっている。

なお、本実施形態では、複数の配線部35は、図1(b)中のプローブ基板5の拡大図である図5に示すように、セラミック基板81の第1面12aとは反対側の面81a(第1面12aの裏面)に設けられている。このため、図4では、配線部35が、破線で図示されている。そして、パッド33と配線部35とは、図5に示すように、セラミック基板81に設けられたビア配線41aを介してつながっている。また、パッド37と配線部35とも、セラミック基板81に設けられたビア配線41bを介してつながっている。ビア配線41a及びビア配線41bは、それぞれ、セラミック基板81の第1面12aと、第1面12aの裏面である面81aとの間を貫通して設けられている。

また、本実施形態では、各パッド33に重なる領域に、第1面12aから突出する突パターン45が設けられている。パッド33と突パターン45とは、互いに電気的に導通している。

【0026】

プローブユニット7は、図1(b)中のプローブユニット7の拡大図である図6に示すように、複数のプローブ51と、保持板53と、を有している。プローブ51は、プローブ基板5のパッド37(図4)に対応して設けられている。なお、本実施形態では、プローブ51として、垂直型のプローブピンが採用されている。

複数のプローブ51は、図6に示すように、保持板53に保持されており、一端側の端部51aが保持板53のプローブ面55aから突出している。複数のプローブ51は、それぞれ、端部51a側とは反対側の他端側が保持板53に挿入されている。各プローブ51の他端側の端部51bは、保持板53のプローブ面55aとは反対側の面である接続面55bに設けられたパッド57に接続されている。このため、パッド57と端部51aとの間が、電気的に導通している。

パッド57は、プローブ基板5のパッド37との電気的な接点となる。また、パッド57は、プローブ51に対応して設けられている。

【0027】

本実施形態では、メイン基板3の各パッド27a(図3)と、プローブ基板5の各パッド33a(図4)とが、図示しない異方性導電シートを介して導通接続されている。また、メイン基板3の各パッド27b(図3)と、プローブ基板5の各パッド33b(図4)とも、図示しない異方性導電シートを介して導通接続されている。ここで、前述したように、プローブ基板5の各パッド33には、突パターン45が設けられている。突パターン45によって、メイン基板3の各パッド27と異方性導電シートとの電気的な接続の確実性、及び異方性導電シートとプローブ基板5の各パッド33との電気的な接続の確実性が高められている。これは、突パターン45によって、メイン基板3の各パッド27とプローブ基板5の各パッド33との間において、異方性導電シートに圧力を付与しやすいためである。これにより、メイン基板3の各パッド27とプローブ基板5の各パッド33との電気的な接続の確実性が高められる。

【0028】

また、本実施形態では、プローブ基板5の各パッド37(図4)と、プローブユニット7の各パッド57とは、はんだによって導通接続されている。

上記により、メイン基板3の各パッド23と、プローブ51とが、メイン基板3の配線パターン21aや配線パターン21b、プローブ基板5の配線パターン31aや配線パターン31b、プローブユニット7のパッド57を介して導通している。

なお、プローブカード1において、複数のプローブ51は、図1に示すように、メイン基板3の第1面11aよりも、第2面11b側とは反対側に突出している。

【0029】

上記の構成を有するプローブカード1は、図示しないプローブ装置に適用され得る。

プローブ装置は、例えば半導体装置などの電子デバイスの電気的な特性を確認するための装置である。プローブ装置では、半導体装置などの電子デバイスの電気的な特性を、ウエハー単位で確認することができる。プローブ装置では、ウエハーに形成されているパッドにプローブカード1のプローブ51を接触させた状態で、電子デバイスの電気的な特性を確認することができる。

このプローブ装置では、プローブカード1を介してプローブ装置とウエハーとの間で、電気信号が授受される。プローブカード1を介して授受される電気信号を確認することによって、電子デバイスの電気的な特性が確認される。

【0030】

プローブ基板5の製造方法について説明する。

プローブ基板5の製造方法は、図7に示すように、スルーホール形成工程S1と、導電ペースト充填工程S2と、描画パターン形成工程S3と、積層工程S4と、加圧工程S5と、突パターン形成工程S6と、焼成工程S7と、を有している。

スルーホール形成工程S1では、図8(a)に示すように、グリーンシート61にスルーホール63a、及びスルーホール63bを形成する。スルーホール63a、及びスルーホール63bは、それぞれ、パンチャー法やレーザー加工法などによって形成され得る。

本実施形態では、グリーンシート61として、ガラス系セラミックが採用されている。グリーンシート61は、ガラスセラミック粉末やバインダー等を含むガラスセラミック組成物からなるシートである。

【0031】

ガラスセラミック粉末は、0.1μm〜5μmの平均粒径を有する粉末であり、例えばアルミナやフォルステライト等のセラミック粉末にホウ珪酸系ガラスを混合したガラス複合セラミックなどが採用され得る。また、ガラスセラミック粉末としては、ZnO−MgO−Al2O3−SiO2系の結晶化ガラスを用いた結晶化ガラスセラミック、BaO−Al2O3−SiO2系セラミック粉末やAl2O3−CaO−SiO2−MgO−B2O3系セラミック粉末等も採用され得る。

なお、グリーンシート61は、ガラス系セラミックに限定されず、非ガラス系セラミックも採用され得る。

バインダーは、ガラスセラミック粉末の結合剤としての機能を有し、後述する焼成工程で分解して容易に除去できる有機高分子である。バインダーとしては、例えばブチラール系、アクリル系、セルロース系等のバインダー樹脂などが採用され得る。また、バインダーとしては、例えばアジピン酸エステル系可塑剤、ジオクチルフタレート(DOP)、ジブチルフタレート(DBP)フタル酸エステル系可塑剤、グリコールエステル系可塑剤等の可塑剤を含有したものも採用され得る。

【0032】

スルーホール63a及びスルーホール63bの形成に次いで、導電ペースト充填工程S2では、図8(b)に示すように、スルーホール63a及びスルーホール63bのそれぞれに、導電ペースト65を充填する。導電ペースト65は、導電性を有する金属を含有するペーストである。

導電ペースト充填工程S2に次いで、描画パターン形成工程S3では、図8(c)に示すように、金属粒子を含む液状体67をグリーンシート61に塗布することによって、グリーンシート61に液状体67で描画パターン69を形成する。

ここで、導電ペースト65及び液状体67は、いずれも流動性を有する流動体である。本実施形態では、導電ペースト65及び液状体67を含む流動体を液状体と称する。つまり、導電ペースト65及び液状体67のいずれも、液状体である。

【0033】

このとき、図8(d)に示すように、グリーンシート61の第1面12aには、パッド33(図4)となる描画パターン69aと、パッド37(図4)となる描画パターン69bとが、形成される。また、グリーンシート61の面81aには、配線部35(図4)となる描画パターン69cが形成される。

描画パターン69の描画には、吐出ヘッド71を利用したインクジェット法が活用され得る。

吐出ヘッド71から液状体67を液滴67aとして吐出する技術は、インクジェット技術と呼ばれる。そして、インクジェット技術を活用して液状体67などを所定の位置に配置する方法は、インクジェット法と呼ばれる。このインクジェット法は、塗布法の1つである。

【0034】

本実施形態では、液状体67は、水系分散媒と、金属粒子と、バインダーと、を含んでいる。

水系分散媒とは、水を主成分とする液体である。水系分散媒において、水の含有率は、70wt%以上であることが好ましく、90wt%以上であることがより好ましい。

水系分散媒を構成する成分としては、例えば、水、メタノール、エタノール、ブタノール、プロパノール、イソプロパノール等のアルコール系溶媒、1,4−ジオキサン、テトラヒドロフラン(THF)等のエーテル系溶媒、ピリジン、ピラジン、ピロール等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、アセトニトリル等のニトリル系溶媒、アセトアルデヒド等のアルデヒド系溶媒等が挙げられ、これらのうち、1種または2種以上を組み合わせて用いることができる。

また、液状体67における水系分散媒の含有率は、25wt%以上60wt%以下であることが好ましく、30wt%以上50wt%以下であることがより好ましい。これにより、液状体67の粘度を好適なものとしつつ、分散媒の揮発による粘度の変化を少ないものとすることができる。

【0035】

金属粒子は、形成される描画パターン69の主成分であり、描画パターン69の導電性を確保する成分である。金属粒子は、液状体67中において分散している。金属粒子としては、導電性を有するものであれば特に限定されない。本実施形態では、金属粒子として銀の粒子が採用されている。

銀粒子の平均粒径は、1nm以上200nm以下であるのが好ましく、10nm以上100nm以下であるのがより好ましい。粒径が1nm以下となった場合、粒子同士の凝集による、経時的な粒径の変化が生じてしまう。また、粒径が200nm以上となると粒子の沈降が生じるため、吐出ヘッド71から安定的に液滴67aを吐出することが困難になる。なお、本実施形態では、「平均粒径」とは、特に断りのない限り、体積基準の平均粒径のことを指すものとする。

【0036】

バインダーは、液状体67によって形成された描画パターン69を乾燥(脱分散媒)させた際に、描画パターン69にクラックが発生するのを防止する。

バインダーとしては、特には限定されないが、例えば、ポリエチレングリコール#200(重量平均分子量200)、ポリエチレングリコール#300(重量平均分子量300)、ポリエチレングリコール#400(重量平均分子量400)、ポリエチレングリコール#600(重量平均分子量600)、ポリエチレングリコール#1000(重量平均分子量1000)、ポリエチレングリコール#1500(重量平均分子量1500)、ポリエチレングリコール#1540(重量平均分子量1540)、ポリエチレングリコール#2000(重量平均分子量2000)等のポリエチレングリコール、ポリビニルアルコール#200(重量平均分子量:200)、ポリビニルアルコール#300(重量平均分子量:300)、ポリビニルアルコール#400(重量平均分子量:400)、ポリビニルアルコール#600(重量平均分子量:600)、ポリビニルアルコール#1000(重量平均分子量:1000)、ポリビニルアルコール#1500(重量平均分子量:1500)、ポリビニルアルコール#1540(重量平均分子量:1540)、ポリビニルアルコール#2000(重量平均分子量:2000)等のポリビニルアルコール、ポリグリセリン、ポリグリセリンエステル等のポリグリセリン骨格を有するポリグリセリン化合物が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。また、ポリグリセリンエステルとしては、例えば、ポリグリセリンのモノステアレート、トリステアレート、テトラステアレート、モノオレエート、ペンタオレエート、モノラウレート、モノカプリレート、ポリシノレート、セスキステアレート、デカオレエート、セスキオレエート等が挙げられる。

また、液状体67中のバインダーの含有率は、1wt%以上30wt%以下であるのが好ましく、5wt%以上20wt%以下であるのがより好ましい。これにより、クラックの発生をより効果的に防止することができる。

【0037】

本実施形態では、描画パターン形成工程S3において、グリーンシート61の第1面12a及び面81aの双方に対して、描画パターン69を形成する。このとき、第1面12a及び面81aのいずれか一方に形成した描画パターン69の液状体67における分散媒を乾燥させてから、第1面12a及び面81aの他方に対する描画を行う。分散媒を乾燥させることによって、描画パターン69に沿って、液状体67中の金属粒子がグリーンシート61に定着する。これにより、グリーンシート61の第1面12a及び面81aの双方に対して、描画パターン69を形成することができる。

【0038】

描画パターン形成工程S3に次いで、積層工程S4では、図9(a)に示すように、グリーンシート61の面81a上にグリーンシート73を積層することによって、積層体75を形成する。本実施形態では、グリーンシート73として、グリーンシート61と同様のセラミック材料が採用されている。

次いで、加圧工程S5において、プレス装置などで積層体75を加圧する。このとき、図9(b)に示すように、加圧工程によって、積層体75では、第1面12aに描画された描画パターン69aや描画パターン69bが、第1面12aに沈み込むことがある。

次いで、突パターン形成工程S6において、図9(c)に示すように、描画パターン69aに重なるそれぞれの領域に、第1面12aから突出する突パターン85を描画パターン69aに重ねて形成する。突パターン形成工程S6では、突パターン85の形成方法として、例えば、印刷法やディスペンス法、インクジェット法などの塗布法が採用され得る。また、突パターン85の材料としては、導電ペースト65や液状体67などが採用され得る。

【0039】

突パターン形成工程S6に次いで、焼成工程S7において、積層体75を焼成する。このとき、例えば、ベルト炉などによって積層体75を焼成する。積層体75を焼成することによって、グリーンシート61は、図5に示すセラミック基板81となる。また、積層体75を焼成することによって、グリーンシート73は、セラミック基板82(図5)となる。また、描画パターン69は、これを構成する金属粒子が焼結して配線パターン31a及び配線パターン31b(図4)となる。また、導電ペースト65は、ビア配線41a及びビア配線41b(図5)となる。また、突パターン85は、突パターン45となる。つまり、積層体75が焼成されることで、この積層体75は、図5に示すプローブ基板5となる。

【0040】

ここで、積層体75の焼成温度としては、グリーンシート61やグリーンシート73中に含まれるガラスの軟化点以上とするのが好ましく、具体的には、600℃以上900℃以下とするのが好ましい。また、焼成条件としては、適宜な速度で温度を上昇させ、かつ下降させるようにし、さらに、最大加熱温度、すなわち600℃以上900℃以下の温度では、その温度に応じて適宜な時間保持するようにする。

このようにガラスの軟化点以上の温度、すなわち600℃以上900℃以下の温度範囲にまで温度を上げることにより、得られるセラミック基板81及びセラミック基板82のガラス成分を軟化させることができる。したがって、その後常温にまで冷却し、ガラス成分を硬化させることにより、プローブ基板5を構成するセラミック基板81と配線パターン31a及び配線パターン31bとの間がより強固に固着するようになる。

このように製造されたプローブ基板5では、配線パターン31a及び配線パターン31bやセラミック基板81などに亀裂が発生することを低く抑えることができる。この結果、プローブ基板5の品質や信頼性を向上させやすくすることができる。

【0041】

本実施形態において、プローブ基板5が回路基板に対応し、配線パターン31a及び配線パターン31bのそれぞれが回路パターンに対応し、描画パターン形成工程S3が描画工程に対応している。

本実施形態では、プローブ基板5の各パッド33に、第1面12aからプローブ基板5の外側に向かって突出する突パターン45が設けられている。これにより、メイン基板3の各パッド27とプローブ基板5の各パッド33との電気的な接続の確実性を高めやすくすることができる。

【0042】

また、本実施形態では、プローブ基板5の第1面12a側に、メイン基板3とプローブユニット7とが設けられている。このため、プローブ基板5の第1面12aとは反対側の面である第2面12bが、プローブユニット7と電子部品との間の平行度に影響することを避けやすくすることができる。この結果、プローブ基板5の両面を高精度に形成しなければならないことを避けやすくすることができる。

また、本実施形態では、配線パターン31a及び配線パターン31bのそれぞれがインクジェット法で形成されているので、例えば、フォトリソグラフィー技術で形成する場合に比較して、マスクにかかる費用を削減することができる。

【符号の説明】

【0043】

1…プローブカード、3…メイン基板、5…プローブ基板、7…プローブユニット、31a,31b…配線パターン、33…パッド、33a,33b…パッド、35…配線部、35a,35b…配線部、37…パッド、37a,37b…パッド、41a,41b…ビア配線、45…突パターン、51…プローブ、61…グリーンシート、63a,63b…スルーホール、65…導電ペースト、67…液状体、67a…液滴、69…描画パターン、69a,69b,69c…描画パターン、71…吐出ヘッド、73…グリーンシート、75…積層体、81…セラミック基板、81a…面、82…セラミック基板、85…突パターン。

【特許請求の範囲】

【請求項1】

金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画工程と、

前記描画工程の後に、複数の前記グリーンシートを重ねて積層体を形成する積層工程と、

前記積層工程の後に、前記積層体を加圧する加圧工程と、

前記加圧工程の後に、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程と、

前記突パターン形成工程の後に、前記積層体を焼成する焼成工程と、を有する、

ことを特徴とする回路基板の製造方法。

【請求項2】

前記突パターン形成工程では、前記回路パターンの一部に前記液状体を印刷法で塗布する、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記突パターン形成工程では、前記回路パターンの一部に前記液状体をインクジェット法で塗布する、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項1】

金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画工程と、

前記描画工程の後に、複数の前記グリーンシートを重ねて積層体を形成する積層工程と、

前記積層工程の後に、前記積層体を加圧する加圧工程と、

前記加圧工程の後に、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程と、

前記突パターン形成工程の後に、前記積層体を焼成する焼成工程と、を有する、

ことを特徴とする回路基板の製造方法。

【請求項2】

前記突パターン形成工程では、前記回路パターンの一部に前記液状体を印刷法で塗布する、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【請求項3】

前記突パターン形成工程では、前記回路パターンの一部に前記液状体をインクジェット法で塗布する、

ことを特徴とする請求項1に記載の回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−8893(P2013−8893A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141482(P2011−141482)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]