回路基板及びその製造方法

【課題】製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層と配線との間で極めて高い密着性を得ることを容易且つ確実に可能とする。

【解決手段】支持基板1上に形成された絶縁層2上に、シラン系材料、例えばテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料に用い、絶縁層上に吸着又は化学反応させることにより密着層3を形成し、この密着層3に波長300nm以下の紫外線を照射する。その後、密着層3上に無電解めっき層4及び配線7をめっき形成する。

【解決手段】支持基板1上に形成された絶縁層2上に、シラン系材料、例えばテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料に用い、絶縁層上に吸着又は化学反応させることにより密着層3を形成し、この密着層3に波長300nm以下の紫外線を照射する。その後、密着層3上に無電解めっき層4及び配線7をめっき形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板及びその製造方法に関し、回路基板としてプリント基板に適用して好適である。

【背景技術】

【0002】

近年、プリント基板では、その配線の微細化、多層化及び電子部品の高密度実装化が急速に進み、プリント基板に対して、いわゆるビルドアップ多層配線構造を適用する旨の検討が活発に行われている。ビルドアップ多層配線構造では、絶縁層を介して複数の配線が積層形成されており、配線間の導通をとるために、ビアホールと称される微細な穴を絶縁層に形成する。絶縁層にビアホールを形成する手法としては、感光性樹脂を用いてフォトリソグラフィ技術により加工形成する方法や、絶縁層にレーザ光を照射して穿設する方法等がある。

【0003】

【特許文献1】特開2001−94261号公報

【特許文献2】特許第3152508号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

通常、ビルドアップ多層配線構造では、配線はCu又はその合金を材料として、めっき法により絶縁層上に形成される。この場合、絶縁層とCuめっき膜との密着性が低いことが知られている。そのため、当該密着性を向上させるために、以下のような手法がなされている。

【0005】

例えば、絶縁層の表面をデスミア処理液でエッチング処理(化学研磨処理)して、当該表面に10点平均表面粗さで2μm以上の微細突起を形成する。この処理により、絶縁層上に形成するCuめっき膜が、絶縁層における微細突起のアンカー作用により、当該表面に強固に固定される。これにより、例えば0.8kgf/cm程度の比較的大きなピール強度が得られる。

【0006】

また、酸化チタン等の光触媒を用い、絶縁層の表面に10点平均表面粗さで0.2μm程度の微小な凹凸を形成して、絶縁層とCuめっき膜との密着強度を高める手法も報告されている。

【0007】

しかしながら、前者の手法では、絶縁層に形成される微細突起のサイズが2μm以上であるため、近時における配線の微細化の要請に応えることができない。近時では、配線幅及び隣接する配線間距離を10μm程度とすることが検討されており、前者の手法では微細突起が粗く、所期の配線を形成することが極めて困難である。

【0008】

一方、後者の手法では、酸化チタンを活性化するために必要な光照射が、20分〜60分間の照射を要するものであるため、大幅な製造コスト高に繋がる。また、微小な凹凸部分は0.3μm程度の厚みがあるため、配線以外の部分に残存した、めっき時の触媒(例えばPd)を除去するためにデスミア処理が必要となり、これも製造コスト高の原因となる。

【0009】

また、特許文献1には、絶縁層にシリカからなる球状多孔質無機フィラーを添加する技術が開示されている。更に、特許文献2には、接着層となる絶縁層を硬化させた後に酸又は酸化剤を用いて表面粗化する技術が開示されている。

【0010】

しかしながら、前二者の手法、及び特許文献1,2共に、絶縁層の表面を疎密状に加工する手法であるため、Cuめっき膜の十分な絶縁を確保することが困難となる。このことは、配線の微細化が進むほど顕著となり、問題視されるものと考えられる。

【0011】

本発明は、上記の課題に鑑みてなされたものであり、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層と配線との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高い回路基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の回路基板は、支持基板と、前記支持基板の上方に形成された絶縁層と、前記絶縁層の表面を覆うように形成されてなり、凹凸状の表面を有し、当該表面の10点平均表面粗さが0.01μm以上0.5μm以下である密着層と、前記密着層に形成された配線とを含む。

【0013】

本発明の回路基板は、支持基板と、前記支持基板の上方に形成された絶縁層と、前記絶縁層の表面を覆うように、シラン系材料からなり、表面が凹凸状とされた密着層と、前記密着層に形成された配線とを含む。

【0014】

本発明の回路基板の製造方法は、支持基板の上方に絶縁層を形成する工程と、前記絶縁層の表面を覆うように、シラン系材料からなる密着層を形成する工程と、前記密着層に光照射し、当該密着層の表面を凹凸状とする工程と、前記密着層上に配線を形成する工程とを含む。

【発明の効果】

【0015】

本発明によれば、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層と配線との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高い回路基板が実現する。

【発明を実施するための最良の形態】

【0016】

−本発明の基本骨子−

本発明者は、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、絶縁層と配線との間で極めて高い密着性を得るべく鋭意検討した結果、本発明に想到した。

【0017】

本発明では、絶縁層の表面を覆うように、微細な疎密構造(凹凸状)の表面、具体的には当該表面の10点平均表面粗さが0.01μm以上0.5μm以下、好ましくは0.05μm以上0.3μm以下である密着層を形成し、絶縁層上に当該密着層を介して配線を形成する。

【0018】

ここで、密着層の10点平均表面粗さが0.01μmより小さい場合には、配線に対する十分なアンカー効果を得ることができない。また、0.5μmより大きい場合には、配線の微細化、例えば配線幅及び隣接配線間距離を10μm以下とするときに、相対的に極めて粗い表面に配線を形成することになり、所期の配線を形成することが困難となる。従って、10点平均表面粗さが0.01μm以上0.5μm以下となるように密着層を形成することにより、密着層下の絶縁層により配線の十分な絶縁を確保するともに、所期の配線を形成することができることを前提とするも、当該密着層のアンカー効果により配線が確実に密着固定され、絶縁層と配線との間で極めて高い密着性が得られる。

この場合、密着層の10点平均表面粗さの範囲を、例えば0.05μm以上0.3μm以下に更に狭めることにより、より確実且つ十分に上記の効果を奏することができる。

【0019】

上記のような表面形状を有する密着層を形成するには、シラン系材料、例えばテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料に用い、絶縁層上に吸着又は化学反応させて密着層を形成した後、この密着層に光照射することにより形成する。密着層に紫外線等の光を照射する。これにより、密着層の表面が上記のような凹凸状となって10点平均表面粗さが前記範囲とされてなる、優れたアンカー効果を奏する密着層が実現する。

【0020】

シランカップリング剤としては、カップリング剤の分子中に、アミノ基、メルカプト基、エポキシ基、イミダゾール基、ビニル基、アミノ基、ジアルキルアミノ基、ピリジン基の少なくとも1つを含むものが望ましい。

密着層の材料としてテトラエトキシシラン及びシランカップリング剤を用いることにより、これらの化合物に3つ以上のSi−O結合が存在するため、Si−O結合が3次元状に架橋してゆくことにより粗密構造が形成されると考えられる。

【0021】

上記の光照射で用いられる光としては、300nm以下、好ましくは200nm以下の波長のものを用いる。この波長域の光を用いる。これにより、シラン系材料(テトラエトキシシラン及びシランカップリング剤分子)の結合が切断され、より効果的にSi−O結合による3次元架橋構造を形成することができる。

絶縁層の材料としては、耐熱性などの絶縁膜としての性能の確保を考慮すると、ポリイミド樹脂又はエポキシ樹脂が好適である。

【0022】

なお、本願と同一出願人による特願2006−1499の発明は、いわゆる文献公知発明ではないが、当該案件には、絶縁層の表面をトリアジン化合物又はシランカップリング剤で処理する旨が開示されている。しかしながら当該案件では、トリアジン化合物の層の表面は凹凸状とされていない。即ち、当該案件では飽くまで化学的な密着が図られており、密着層の表面に凹凸状を形成して物理的な密着を図る本発明とは異なる発明である。因みに、シラン系材料からなる密着層に光照射をすることによって表面が凹凸状となるのであり、当該案件は光照射を要するものではなく、従って当然に、この表面凹凸状についての開示は皆無である。

【0023】

−本発明を適用した具体的な実施形態−

以下、本発明をプリント基板(ビルドアップ多層回路基板)に適用した具体的な実施形態について、図面を参照しながら詳細に説明する。本実施形態では便宜上、プリント基板の構成をその製造方法と共に説明する。

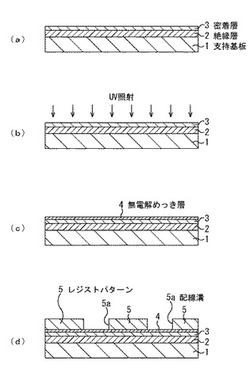

図1及び図2は、本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【0024】

初めに、図1(a)に示すように、支持基板1上に絶縁層2及び密着層3を順次形成する。

詳細には先ず、所定の電気・電子回路が形成されたガラス繊維強化樹脂からなる支持基板1上に、ビルドアップ絶縁膜となる絶縁層2を例えば膜厚40μm程度に形成する。絶縁層2の材料としては、ポリイミド樹脂又はエポキシ樹脂から選ばれた1種を用いる。

【0025】

次に、絶縁層2の表面を、シラン系材料、ここではテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種の化合物で処理し、絶縁層の表面を被覆する密着層3を例えば膜厚0.1μm程度に形成する。上記の処理方法としては、浸漬法やスプレーによる吹き付け法等を用いることができる。

【0026】

続いて、図1(b)に示すように、密着層3の表面を光照射する。

詳細には、密着層3の表面に波長300nm以下の光を照射する。この光照射には、波長254nm及び波長185nmの光照射が可能な低圧水銀灯やKrFレーザ(波長248nm)、ArFレーザ(波長193nm)等のレーザを用いることも可能である。

【0027】

ここで、密着層3の材料及び密着層3への光照射時間を適宜調節することにより、密着層3の表面状態を制御することができる。本実施形態では、当該表面の10点平均表面粗さを0.01μm以上0.5μm以下、好ましくは0.05μm以上0.3μm以下、例えば0.1μm程度に制御する。

【0028】

続いて、図1(c)に示すように、無電解めっき層4を形成する。

詳細には、密着層3上に、無電解めっき時の通電層として機能する無電解めっき層4を、Cu又はCu合金、ここではCuを材料し、触媒にPdを用いた無電解めっき法により、例えば膜厚0.3μm程度に形成する。

【0029】

続いて、図1(d)に示すように、配線形成のためのレジストパターン5を形成する。

詳細には、無電解めっき層4上にレジスト、ここではネガ型レジストを塗布し、リソグラフィーにより配線形成部位以外にレジストを残し、配線形成部位となる配線溝5a有するレジストパターン5を形成する。

【0030】

続いて、図2(a)に示すように、Cu層6を形成する。

詳細には、Cu又はCu合金、ここではCuを材料した電気めっき法により、レジストパターン5の配線溝5aから露出する無電解めっき層4上にCuを成長させる。これにより、配線溝5aを充填するCu層6が形成される。

【0031】

続いて、図2(b)に示すように、例えば灰化処理等により、レジストパターン5を灰化除去する。

そして、図2(c)に示すように、無電解めっき層4を除去する。

詳細には、支持基板1の全面を、隣接するCu層6間に残存する無電解めっき層4が除去されて密着層3の表面が露出するまでエッチングする。これにより、無電解めっき層4が除去され、密着層3を介した絶縁層3上に配線7が形成される。

【0032】

しかる後、配線7を覆うように、次の配線層の構成部材である上側の絶縁層(不図示)を形成する。上下の配線の導通をとるために、絶縁層に配線7の表面の一部を露出させるビアホール(不図示)を形成する。そして、上記した図1及び図2(図1(a)における絶縁層の形成工程を除く)の製造工程を再び実行する。これら一連の工程を繰り返すことにより各配線層を形成してゆき、ビルドアップ多層回路基板を完成させる。

【0033】

以上説明したように、本実施形態によれば、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層2と配線7との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高いビルドアップ多層回路基板が実現する。

【0034】

なお、本実施形態では、配線7の材料としてCu又はCu合金を用いる場合について例示したが、これらの代わりに、例えばAu、Al等、又はこれらの合金を用いても良い。

【実施例】

【0035】

以下、本発明の諸実施例及びその比較例について説明する。ここでは、上記した密着層について、その密着性の指標となるピール評価を行った実験について述べる。

【0036】

(実施例1)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)及び1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0037】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで3分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を3分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を3分間より長く、例えば10分間程度とすることで、10点平均表面粗さ測定法で0.2μm程度の疎密状態となる。

【0038】

そして、無電解めっき液(ロームアンドハース会製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、1.0kgf/cmの高いピール強度が得られた。

【0039】

(実施例2)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)を含む水溶液で浸漬処理し、120℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0040】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで5分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を5分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を5分間より長く、例えば10分間程度とすることで、10点平均表面粗さ測定法で0.2μm程度の疎密状態となる。

【0041】

そして、無電解めっき液(ロームアンドハース会製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、0.8kgf/cmの高いピール強度が得られた。

【0042】

(実施例3)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0043】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで3分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を3分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を3分間より長く、例えば5分間程度とすることで、10点平均表面粗さ測定法で0.15μm程度の疎密状態となる。

【0044】

そして、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、0.8kgf/cmの高いピール強度が得られた。

【0045】

(比較例1)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)及び1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0046】

ここでは、上気した実施例のような光照射は行わずに、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、ピール強度は0.3kgf/cmであった。

【0047】

(比較例2)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、テトラエトキシシラン等を用いた処理を行うことなく、即ち密着層を形成することなく、絶縁層に、低圧水銀灯を用いて、波長254nm及び185nmの光を40Wで3分間照射した。

【0048】

そして、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、ピール強度は0.3kgf/cmであった。

【0049】

以上説明したように、シラン系材料から密着層を形成し、この密着層の表面に適切な条件で光照射することにより、この密着層上に形成される導電膜の十分な密着性が得られることが確認された。

【図面の簡単な説明】

【0050】

【図1】本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【図2】図1に引き続き、本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【符号の説明】

【0051】

1 支持基板

2 絶縁層

3 密着層

4 無電解めっき層

5 レジストパターン

6 Cu層

7 配線

【技術分野】

【0001】

本発明は、回路基板及びその製造方法に関し、回路基板としてプリント基板に適用して好適である。

【背景技術】

【0002】

近年、プリント基板では、その配線の微細化、多層化及び電子部品の高密度実装化が急速に進み、プリント基板に対して、いわゆるビルドアップ多層配線構造を適用する旨の検討が活発に行われている。ビルドアップ多層配線構造では、絶縁層を介して複数の配線が積層形成されており、配線間の導通をとるために、ビアホールと称される微細な穴を絶縁層に形成する。絶縁層にビアホールを形成する手法としては、感光性樹脂を用いてフォトリソグラフィ技術により加工形成する方法や、絶縁層にレーザ光を照射して穿設する方法等がある。

【0003】

【特許文献1】特開2001−94261号公報

【特許文献2】特許第3152508号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

通常、ビルドアップ多層配線構造では、配線はCu又はその合金を材料として、めっき法により絶縁層上に形成される。この場合、絶縁層とCuめっき膜との密着性が低いことが知られている。そのため、当該密着性を向上させるために、以下のような手法がなされている。

【0005】

例えば、絶縁層の表面をデスミア処理液でエッチング処理(化学研磨処理)して、当該表面に10点平均表面粗さで2μm以上の微細突起を形成する。この処理により、絶縁層上に形成するCuめっき膜が、絶縁層における微細突起のアンカー作用により、当該表面に強固に固定される。これにより、例えば0.8kgf/cm程度の比較的大きなピール強度が得られる。

【0006】

また、酸化チタン等の光触媒を用い、絶縁層の表面に10点平均表面粗さで0.2μm程度の微小な凹凸を形成して、絶縁層とCuめっき膜との密着強度を高める手法も報告されている。

【0007】

しかしながら、前者の手法では、絶縁層に形成される微細突起のサイズが2μm以上であるため、近時における配線の微細化の要請に応えることができない。近時では、配線幅及び隣接する配線間距離を10μm程度とすることが検討されており、前者の手法では微細突起が粗く、所期の配線を形成することが極めて困難である。

【0008】

一方、後者の手法では、酸化チタンを活性化するために必要な光照射が、20分〜60分間の照射を要するものであるため、大幅な製造コスト高に繋がる。また、微小な凹凸部分は0.3μm程度の厚みがあるため、配線以外の部分に残存した、めっき時の触媒(例えばPd)を除去するためにデスミア処理が必要となり、これも製造コスト高の原因となる。

【0009】

また、特許文献1には、絶縁層にシリカからなる球状多孔質無機フィラーを添加する技術が開示されている。更に、特許文献2には、接着層となる絶縁層を硬化させた後に酸又は酸化剤を用いて表面粗化する技術が開示されている。

【0010】

しかしながら、前二者の手法、及び特許文献1,2共に、絶縁層の表面を疎密状に加工する手法であるため、Cuめっき膜の十分な絶縁を確保することが困難となる。このことは、配線の微細化が進むほど顕著となり、問題視されるものと考えられる。

【0011】

本発明は、上記の課題に鑑みてなされたものであり、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層と配線との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高い回路基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の回路基板は、支持基板と、前記支持基板の上方に形成された絶縁層と、前記絶縁層の表面を覆うように形成されてなり、凹凸状の表面を有し、当該表面の10点平均表面粗さが0.01μm以上0.5μm以下である密着層と、前記密着層に形成された配線とを含む。

【0013】

本発明の回路基板は、支持基板と、前記支持基板の上方に形成された絶縁層と、前記絶縁層の表面を覆うように、シラン系材料からなり、表面が凹凸状とされた密着層と、前記密着層に形成された配線とを含む。

【0014】

本発明の回路基板の製造方法は、支持基板の上方に絶縁層を形成する工程と、前記絶縁層の表面を覆うように、シラン系材料からなる密着層を形成する工程と、前記密着層に光照射し、当該密着層の表面を凹凸状とする工程と、前記密着層上に配線を形成する工程とを含む。

【発明の効果】

【0015】

本発明によれば、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層と配線との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高い回路基板が実現する。

【発明を実施するための最良の形態】

【0016】

−本発明の基本骨子−

本発明者は、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、絶縁層と配線との間で極めて高い密着性を得るべく鋭意検討した結果、本発明に想到した。

【0017】

本発明では、絶縁層の表面を覆うように、微細な疎密構造(凹凸状)の表面、具体的には当該表面の10点平均表面粗さが0.01μm以上0.5μm以下、好ましくは0.05μm以上0.3μm以下である密着層を形成し、絶縁層上に当該密着層を介して配線を形成する。

【0018】

ここで、密着層の10点平均表面粗さが0.01μmより小さい場合には、配線に対する十分なアンカー効果を得ることができない。また、0.5μmより大きい場合には、配線の微細化、例えば配線幅及び隣接配線間距離を10μm以下とするときに、相対的に極めて粗い表面に配線を形成することになり、所期の配線を形成することが困難となる。従って、10点平均表面粗さが0.01μm以上0.5μm以下となるように密着層を形成することにより、密着層下の絶縁層により配線の十分な絶縁を確保するともに、所期の配線を形成することができることを前提とするも、当該密着層のアンカー効果により配線が確実に密着固定され、絶縁層と配線との間で極めて高い密着性が得られる。

この場合、密着層の10点平均表面粗さの範囲を、例えば0.05μm以上0.3μm以下に更に狭めることにより、より確実且つ十分に上記の効果を奏することができる。

【0019】

上記のような表面形状を有する密着層を形成するには、シラン系材料、例えばテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料に用い、絶縁層上に吸着又は化学反応させて密着層を形成した後、この密着層に光照射することにより形成する。密着層に紫外線等の光を照射する。これにより、密着層の表面が上記のような凹凸状となって10点平均表面粗さが前記範囲とされてなる、優れたアンカー効果を奏する密着層が実現する。

【0020】

シランカップリング剤としては、カップリング剤の分子中に、アミノ基、メルカプト基、エポキシ基、イミダゾール基、ビニル基、アミノ基、ジアルキルアミノ基、ピリジン基の少なくとも1つを含むものが望ましい。

密着層の材料としてテトラエトキシシラン及びシランカップリング剤を用いることにより、これらの化合物に3つ以上のSi−O結合が存在するため、Si−O結合が3次元状に架橋してゆくことにより粗密構造が形成されると考えられる。

【0021】

上記の光照射で用いられる光としては、300nm以下、好ましくは200nm以下の波長のものを用いる。この波長域の光を用いる。これにより、シラン系材料(テトラエトキシシラン及びシランカップリング剤分子)の結合が切断され、より効果的にSi−O結合による3次元架橋構造を形成することができる。

絶縁層の材料としては、耐熱性などの絶縁膜としての性能の確保を考慮すると、ポリイミド樹脂又はエポキシ樹脂が好適である。

【0022】

なお、本願と同一出願人による特願2006−1499の発明は、いわゆる文献公知発明ではないが、当該案件には、絶縁層の表面をトリアジン化合物又はシランカップリング剤で処理する旨が開示されている。しかしながら当該案件では、トリアジン化合物の層の表面は凹凸状とされていない。即ち、当該案件では飽くまで化学的な密着が図られており、密着層の表面に凹凸状を形成して物理的な密着を図る本発明とは異なる発明である。因みに、シラン系材料からなる密着層に光照射をすることによって表面が凹凸状となるのであり、当該案件は光照射を要するものではなく、従って当然に、この表面凹凸状についての開示は皆無である。

【0023】

−本発明を適用した具体的な実施形態−

以下、本発明をプリント基板(ビルドアップ多層回路基板)に適用した具体的な実施形態について、図面を参照しながら詳細に説明する。本実施形態では便宜上、プリント基板の構成をその製造方法と共に説明する。

図1及び図2は、本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【0024】

初めに、図1(a)に示すように、支持基板1上に絶縁層2及び密着層3を順次形成する。

詳細には先ず、所定の電気・電子回路が形成されたガラス繊維強化樹脂からなる支持基板1上に、ビルドアップ絶縁膜となる絶縁層2を例えば膜厚40μm程度に形成する。絶縁層2の材料としては、ポリイミド樹脂又はエポキシ樹脂から選ばれた1種を用いる。

【0025】

次に、絶縁層2の表面を、シラン系材料、ここではテトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種の化合物で処理し、絶縁層の表面を被覆する密着層3を例えば膜厚0.1μm程度に形成する。上記の処理方法としては、浸漬法やスプレーによる吹き付け法等を用いることができる。

【0026】

続いて、図1(b)に示すように、密着層3の表面を光照射する。

詳細には、密着層3の表面に波長300nm以下の光を照射する。この光照射には、波長254nm及び波長185nmの光照射が可能な低圧水銀灯やKrFレーザ(波長248nm)、ArFレーザ(波長193nm)等のレーザを用いることも可能である。

【0027】

ここで、密着層3の材料及び密着層3への光照射時間を適宜調節することにより、密着層3の表面状態を制御することができる。本実施形態では、当該表面の10点平均表面粗さを0.01μm以上0.5μm以下、好ましくは0.05μm以上0.3μm以下、例えば0.1μm程度に制御する。

【0028】

続いて、図1(c)に示すように、無電解めっき層4を形成する。

詳細には、密着層3上に、無電解めっき時の通電層として機能する無電解めっき層4を、Cu又はCu合金、ここではCuを材料し、触媒にPdを用いた無電解めっき法により、例えば膜厚0.3μm程度に形成する。

【0029】

続いて、図1(d)に示すように、配線形成のためのレジストパターン5を形成する。

詳細には、無電解めっき層4上にレジスト、ここではネガ型レジストを塗布し、リソグラフィーにより配線形成部位以外にレジストを残し、配線形成部位となる配線溝5a有するレジストパターン5を形成する。

【0030】

続いて、図2(a)に示すように、Cu層6を形成する。

詳細には、Cu又はCu合金、ここではCuを材料した電気めっき法により、レジストパターン5の配線溝5aから露出する無電解めっき層4上にCuを成長させる。これにより、配線溝5aを充填するCu層6が形成される。

【0031】

続いて、図2(b)に示すように、例えば灰化処理等により、レジストパターン5を灰化除去する。

そして、図2(c)に示すように、無電解めっき層4を除去する。

詳細には、支持基板1の全面を、隣接するCu層6間に残存する無電解めっき層4が除去されて密着層3の表面が露出するまでエッチングする。これにより、無電解めっき層4が除去され、密着層3を介した絶縁層3上に配線7が形成される。

【0032】

しかる後、配線7を覆うように、次の配線層の構成部材である上側の絶縁層(不図示)を形成する。上下の配線の導通をとるために、絶縁層に配線7の表面の一部を露出させるビアホール(不図示)を形成する。そして、上記した図1及び図2(図1(a)における絶縁層の形成工程を除く)の製造工程を再び実行する。これら一連の工程を繰り返すことにより各配線層を形成してゆき、ビルドアップ多層回路基板を完成させる。

【0033】

以上説明したように、本実施形態によれば、製造コスト高を招くことなく配線の微細化に対応し、配線の十分な絶縁を確保するも、環境負荷の高い薬液を用いることなく絶縁層2と配線7との間で極めて高い密着性を得ることを容易且つ確実に可能とする、信頼性の高いビルドアップ多層回路基板が実現する。

【0034】

なお、本実施形態では、配線7の材料としてCu又はCu合金を用いる場合について例示したが、これらの代わりに、例えばAu、Al等、又はこれらの合金を用いても良い。

【実施例】

【0035】

以下、本発明の諸実施例及びその比較例について説明する。ここでは、上記した密着層について、その密着性の指標となるピール評価を行った実験について述べる。

【0036】

(実施例1)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)及び1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0037】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで3分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を3分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を3分間より長く、例えば10分間程度とすることで、10点平均表面粗さ測定法で0.2μm程度の疎密状態となる。

【0038】

そして、無電解めっき液(ロームアンドハース会製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、1.0kgf/cmの高いピール強度が得られた。

【0039】

(実施例2)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)を含む水溶液で浸漬処理し、120℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0040】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで5分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を5分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を5分間より長く、例えば10分間程度とすることで、10点平均表面粗さ測定法で0.2μm程度の疎密状態となる。

【0041】

そして、無電解めっき液(ロームアンドハース会製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、0.8kgf/cmの高いピール強度が得られた。

【0042】

(実施例3)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0043】

その後、低圧水銀灯を用いて、密着層に、波長254nm及び185nmの光を40Wで3分間照射した。この密着層の表面を10点平均表面粗さ測定法で測定したところ、0.1μm程度の疎密状態が確認された。なおこの場合、照射時間を3分間より短く、例えば1分間程度とすることで、10点平均表面粗さ測定法で0.03μm程度の疎密状態となる。一方、照射時間を3分間より長く、例えば5分間程度とすることで、10点平均表面粗さ測定法で0.15μm程度の疎密状態となる。

【0044】

そして、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、0.8kgf/cmの高いピール強度が得られた。

【0045】

(比較例1)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、1wt%のテトラエトキシシラン(関東化学製)及び1wt%のγ-アミノプロピルトリエトキシシラン(商品名KBE-903:信越化学工業社製)を含む水溶液で浸漬処理し、100℃で30分間のベーク処理を施して乾燥させ、密着層を形成した。

【0046】

ここでは、上気した実施例のような光照射は行わずに、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、ピール強度は0.3kgf/cmであった。

【0047】

(比較例2)

熱硬化性エポキシ樹脂からなる絶縁層を最表層に有する支持基板に、300Wで5分間のプラズマ処理を施した後に、テトラエトキシシラン等を用いた処理を行うことなく、即ち密着層を形成することなく、絶縁層に、低圧水銀灯を用いて、波長254nm及び185nmの光を40Wで3分間照射した。

【0048】

そして、無電解めっき液(ロームアンドハース製)を用いて無電解銅めっきを施し、膜厚0.3μm程度の無電解めっき層を形成した。更に、無電解めっき層上に電解めっきを施し、厚み30μm程度のベタ銅膜を形成した。JIS−C6481に従い、90°でピール評価を行ったところ、ピール強度は0.3kgf/cmであった。

【0049】

以上説明したように、シラン系材料から密着層を形成し、この密着層の表面に適切な条件で光照射することにより、この密着層上に形成される導電膜の十分な密着性が得られることが確認された。

【図面の簡単な説明】

【0050】

【図1】本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【図2】図1に引き続き、本実施形態によるプリント基板の製造方法を工程順に示す概略断面図である。

【符号の説明】

【0051】

1 支持基板

2 絶縁層

3 密着層

4 無電解めっき層

5 レジストパターン

6 Cu層

7 配線

【特許請求の範囲】

【請求項1】

支持基板と、

前記支持基板の上方に形成された絶縁層と、

前記絶縁層の表面を覆うように形成されてなり、凹凸状の表面を有し、当該表面の10点平均表面粗さが0.01μm以上0.5μm以下である密着層と、

前記密着層に形成された配線と

を含むことを特徴とする回路基板。

【請求項2】

前記密着層の10点平均表面粗さが0.05μm以上0.3μm以下であることを特徴とする請求項1に記載の回路基板。

【請求項3】

前記密着層は、シラン系材料から形成されていることを特徴とする請求項1又は2に記載の回路基板。

【請求項4】

前記密着層は、テトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料とし、光照射により前記凹凸状の表面が形成されてなることを特徴とする請求項3に記載の回路基板。

【請求項5】

支持基板と、

前記支持基板の上方に形成された絶縁層と、

前記絶縁層の表面を覆うように、シラン系材料からなり、表面が凹凸状とされた密着層と、

前記密着層に形成された配線と

を含むことを特徴とする回路基板。

【請求項6】

支持基板の上方に絶縁層を形成する工程と、

前記絶縁層の表面を覆うように、シラン系材料からなる密着層を形成する工程と、

前記密着層に光照射し、当該密着層の表面を凹凸状とする工程と、

前記密着層上に配線を形成する工程と

を含むことを特徴とする回路基板の製造方法。

【請求項7】

前記密着層は、テトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種からなることを特徴とする請求項6に記載の回路基板の製造方法。

【請求項1】

支持基板と、

前記支持基板の上方に形成された絶縁層と、

前記絶縁層の表面を覆うように形成されてなり、凹凸状の表面を有し、当該表面の10点平均表面粗さが0.01μm以上0.5μm以下である密着層と、

前記密着層に形成された配線と

を含むことを特徴とする回路基板。

【請求項2】

前記密着層の10点平均表面粗さが0.05μm以上0.3μm以下であることを特徴とする請求項1に記載の回路基板。

【請求項3】

前記密着層は、シラン系材料から形成されていることを特徴とする請求項1又は2に記載の回路基板。

【請求項4】

前記密着層は、テトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種を材料とし、光照射により前記凹凸状の表面が形成されてなることを特徴とする請求項3に記載の回路基板。

【請求項5】

支持基板と、

前記支持基板の上方に形成された絶縁層と、

前記絶縁層の表面を覆うように、シラン系材料からなり、表面が凹凸状とされた密着層と、

前記密着層に形成された配線と

を含むことを特徴とする回路基板。

【請求項6】

支持基板の上方に絶縁層を形成する工程と、

前記絶縁層の表面を覆うように、シラン系材料からなる密着層を形成する工程と、

前記密着層に光照射し、当該密着層の表面を凹凸状とする工程と、

前記密着層上に配線を形成する工程と

を含むことを特徴とする回路基板の製造方法。

【請求項7】

前記密着層は、テトラエトキシシラン及びシランカップリング剤から選ばれた少なくとも1種からなることを特徴とする請求項6に記載の回路基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−294063(P2008−294063A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−135529(P2007−135529)

【出願日】平成19年5月22日(2007.5.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月22日(2007.5.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]