回路基板及び回路基板製造方法

【課題】バスバーのズレや脱落を抑制できる回路基板と、このような回路基板を製造するための回路基板製造方法を得る。

【解決手段】絶縁性を有する材料で板状に形成された基材14と、該基材14の少なくとも一方の面の一部に貼り付けられた銅箔16とを備え、銅箔16の一部が外周部分に残存するように厚み方向に貫通する貫通溝22が形成された基板本体18と、前記貫通溝22の深さに相当する厚みで且つ貫通溝22の大きさよりも小さい大きさとされ、側面と貫通溝22の内面との間に隙間が生じるように貫通溝22に嵌め合わされたバスバー20と、樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシート26と、前記プリプレグシート26に含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂26Pと、を有する回路基板。

【解決手段】絶縁性を有する材料で板状に形成された基材14と、該基材14の少なくとも一方の面の一部に貼り付けられた銅箔16とを備え、銅箔16の一部が外周部分に残存するように厚み方向に貫通する貫通溝22が形成された基板本体18と、前記貫通溝22の深さに相当する厚みで且つ貫通溝22の大きさよりも小さい大きさとされ、側面と貫通溝22の内面との間に隙間が生じるように貫通溝22に嵌め合わされたバスバー20と、樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシート26と、前記プリプレグシート26に含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂26Pと、を有する回路基板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板及び回路基板製造方法に関する。

【背景技術】

【0002】

回路基板の例として、特許文献1には、絶縁基板に形成されたパターン溝に大電流用の回路導体を挿入し、この絶縁基板にプリプレグシート及び片面銅張積層材を積層した後、プリプレグシートを加熱加圧による硬化させ、さらに片面銅張積層材の銅箔をエッチングすることで信号用回路パターンを形成した回路基板が記載されている。

【0003】

ところで、絶縁基板(基板本体)の溝に回路導体(バスバー)を嵌め合わせた構造では、バスバーを基板本体に対し安定的に保持させることが望まれる。特に、基板本体の片面側にバスバーが露出した構成では、基板本体の貫通溝に対してバスバーのズレや脱落が生じないように安定的に保持することが好ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−235756号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、バスバーのズレや脱落を抑制できる回路基板と、このような回路基板を製造するための回路基板製造方法を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明では、絶縁性を有する材料で板状に形成された基材と、該基材の少なくとも一方の面の一部に貼り付けられた銅箔とを備え、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝が形成された基板本体と、前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさとされ、側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わされたバスバーと、樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシートと、前記プリプレグシートに含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂と、を有する。

【0007】

この回路基板では、基板本体の貫通溝にバスバーが嵌め合わされている。基板本体の少なくとも一方の面には銅箔が貼り付けられており、銅箔の一部が貫通溝の周囲に残存しているので、銅箔が貫通孔の周囲に残存していない構造と比較して、貫通溝に嵌め合わされたバスバーと銅箔との間を導通させることが容易である。

【0008】

基板本体の他方の面にはプリプレグシートが積層され、プリプレグシートに含まれていた樹脂により、基板本体に貼り付けられている。なお、このプリプレグシートの表面に、あらたにパターンを形成することが可能である。

【0009】

バスバーは、貫通溝の深さに相当する厚みを有しているので、板厚方向には基板本体からはみ出すことはない。また、バスバーは、貫通溝の大きさよりも小さく、バスバーの側面と貫通溝の内面との間に隙間が生じている。この隙間には、プリプレグシートの樹脂の一部が浸入した後硬化して、浸入樹脂となっている。したがって、隙間に樹脂が浸入していない構成と比較して、貫通溝に対するバスバーのズレや脱落を効果的に抑制可能となる。

【0010】

請求項2に記載の発明では、請求項1に記載の発明において、前記バスバーと、前記一方の面において回路を構成している前記銅箔とを導通させる導通部材、を有する。

【0011】

導通部材により、バスバーと銅箔との導通を容易に実現できる。

【0012】

請求項3に記載の発明では、絶縁性を有する材料で板状に形成された基材の少なくとも一方の面の一部に銅箔が貼り付けられた基板本体に、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝を形成する貫通溝形成工程と、前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさのバスバーを、該バスバー側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わせる嵌合工程と、樹脂を含んで構成されたプリプレグシートを前記基板本体における他方の面で基板本体に積層する積層工程と、前記プリプレグシートを構成する樹脂によって前記基板本体にプリプレグシートが貼り付けられると共に該樹脂の一部が前記隙間に浸入するようにプリプレグシートに対する加熱と、基板本体とプリプレグシートとに対する積層方向に加圧、のいずれか若しくは双方を行う樹脂浸入工程と、を有する。

【0013】

この回路基板製造方法では、貫通溝形成工程により、基板本体に貫通溝が形成される。貫通溝の外周部分には、基材の少なくとも一方の面に貼り付けられた銅箔の一部が残存している。

【0014】

貫通溝には、嵌合工程において、バスバーが嵌め合わされる。さらに、積層工程では、プリプレグシートが基板本体の他方の面に積層される。ここで、樹脂浸入工程を行うと、バスバーは貫通溝の大きさよりも小さく、バスバー側面と貫通溝の内面との間に隙間が生じているので、この隙間にプリプレグシートの樹脂の一部が浸入する。すなわち、樹脂を隙間に浸入させることで、貫通溝に対するバスバーのズレや脱落を効果的に抑制できる回路基板を製造することができる。

【0015】

請求項4に記載の発明では、請求項3に記載の発明において、前記樹脂が硬化した後、前記一方の面における前記銅箔と前記バスバーとを導通部材により導通させる導通工程、

【0016】

を有する。

【0017】

導通工程により、銅箔とバスバーとを跨ぐようにして導通部材を配置することで、バスバーと銅箔とが導通された回路基板を容易に製造できる。

【発明の効果】

【0018】

本発明は上記構成としたので、バスバーのズレや脱落を抑制できる回路基板と、このような回路基板を製造するための回路基板製造方法を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を示し、(A)はバスバーの平面図、(B)は基板本体の平面図、(C)は(B)における基板本体のC−C線断面図である。

【図2】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図1の次段階で示し、(A)はバスバーが嵌め合わされた基板本体の平面図、(B)は(A)における基板本体のB−B線断面図である。

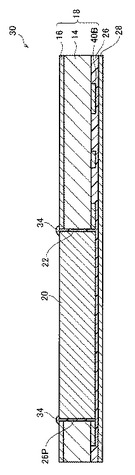

【図3】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図2の次段階で示す断面図である。

【図4】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図3の次段階で示す断面図である。

【図5】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図4の次段階で示す断面図である。

【図6】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図5の次段階で示す断面図である。

【図7】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図6の次段階で示す断面図である。

【図8】本発明の第1実施形態の回路基板を示す断面図である。

【図9】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を示す断面図である。

【図10】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図9の次段階で示す断面図である。

【図11】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図10の次段階で示す断面図である。

【図12】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図11の次段階で示す断面図である。

【図13】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図12の次段階で示す断面図である。

【図14】本発明の第2実施形態の回路基板を示す断面図である。

【図15】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を示す断面図である。

【図16】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を図15の次段階で示す断面図である。

【図17】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を図16の次段階で示す断面図である。

【図18】本発明の第3実施形態の回路基板を示す断面図である。

【発明を実施するための形態】

【0020】

図1〜図7には、本発明の第1実施形態の回路基板12を製造する工程が順に示されている。また、図8には、第1実施形態の回路基板12が断面図で示されている。

【0021】

図1に示すように、回路基板12を製造するにあたっては、まず、絶縁性材料(たとえば紙フェノールや紙エポキシ、ガラスエポキシ等)によって板状に形成された基材14が用意される。基材14の一方の面には、略全面にわたって銅箔16が貼り付けられている。後述するように、この銅箔16にはエッチング等が施されることで、所望の回路パターン40A(図8参照)が形成される。本実施形態では、基材14の他方の面には、あらかじめ所定の回路パターン40Bが形成されている。基材14、回路パターン40A、40Bによって、本発明の基板本体18が構成されている。ただし、この回路パターン40Bが形成されていない基板本体18を用いてもよい。

【0022】

また、回路基板12は、バスバー20を有する構成とされている。基板本体18の厚みは、バスバー20の厚みと略一致している。

【0023】

基板本体18には、図1(B)及び(C)に示すように、バスバー20が嵌め合わされる貫通溝22が形成される。バスバー20の大きさは、基板本体18及びバスバー20を平面視したとき(矢印1(C)に示す矢印A1方向に見たとき)貫通溝22の大きさよりもわすかに小さくなるように形成されている。したがって、図2(A)及び(B)に示すように、バスバー20を貫通溝22に嵌め合わせると、バスバー20の側面と貫通溝22の内面との間にはわずかな隙間24が生じている。

【0024】

また、貫通溝22の深さはバスバー20の厚みと一致している。したがって、バスバー20の両面がそれぞれ、基板本体の両面と面一になるように、バスバー20を貫通溝22に嵌め合わせることができる。

【0025】

銅箔16は、貫通溝22の形状及び位置との関係で、その一部が貫通溝22の周囲に残るように形成されている。図示の例では、貫通溝22の全周において、銅箔16が残っている。さらに、回路パターン40Bも、貫通溝22の全周に残っている。

【0026】

このようにして、貫通溝22にバスバー20が嵌め合わされた基板本体18の他方の面(回路パターン40Bが形成された面)に対し、図3に示すように、プリプレグシート26を配置する。プリプレグシート26は、たとえばガラスクロスにエポキシ等の樹脂を含浸させたシート状の部材である。そして、プリプレグシート26を挟んで基板本体18の反対側に銅箔28を配置(積層)する。

【0027】

そして、基板本体18、プリプレグシート26及び銅箔28を貼り合わせ、これらを積層方向(図3では上下に挟む方向)に加圧しながら、少なくともプリプレグシート26の樹脂が溶融する程度の温度で加熱する。これにより、基板本体18と銅箔28とが、プリプレグシート26を介して(プリプレグシート26を構成していた樹脂により)貼着され一体化される。以下では、便宜的に、基板本体18と銅箔28とが、プリプレグシート26を介して一体化されたものを基板積層体30という。

【0028】

図4に示すように、この状態で、プリプレグシート26を構成していた樹脂の一部が、隙間24に浸入している。したがって、この浸入樹脂26Pが冷却により硬化すると、バスバー20が基板本体18に対し確実に保持され、バスバー20の位置ズレ等が抑制される。

【0029】

なお、このように、プリプレグシート26を構成していた樹脂によって基板本体18に貼り付けることが可能で、この樹脂の一部を隙間24に浸入させることが可能であれば、上記した加圧及び加熱のいずれかのみを行ってもよい。

【0030】

その後、図5に示すように、基板積層体30の所望に位置において、厚み方向に貫通する孔部36を形成する。これらの孔部36の用途は特に限定されないが、たとえば、回路基板12に他の部材を固定するため、あるいは他の部材との導通をとるため等に使用される。

【0031】

ここで、図4から分かるように、隙間24に浸入した浸入樹脂26Pのさらに一部が、プリプレグシート26の反対側からはみ出すことがある。この場合、バスバー20と銅箔16との境界部分32において、このはみ出した樹脂34を研磨し、図6に示すように、平坦化すればよい。

【0032】

なお、基板積層体30に孔部36を形成すると、孔部36の周囲にバリが生じることがある。このバリを研磨により同時に除去してもよい。

【0033】

そして、図7に示すように、基板積層体30の全体に渡って銅メッキを施す。これにより、基板積層体30の両面及び孔部36に内面に、銅メッキ層38が形成される。この銅メッキ層38は、境界部分32においてバスバー20の周囲の銅箔16とバスバー20とを跨ぐように掛け渡される(本発明に係る導通部材が構成される)ので、銅箔16とバスバー20との導通が得られる。

【0034】

また、隙間24に浸入した樹脂が、銅箔16に達していない場合には、隙間24が部分的に残っているので、この隙間部分にも銅メッキ層38が形成されて導通部材が構成され、銅箔16とバスバー20とが導通される。

【0035】

なお、銅メッキ層38に代えて(あるいは併用して)銅箔等をあらたに追加して配置し、元々の銅箔16とバスバー20とを導通する構成としてもよい。

【0036】

次いで、図8に示すように、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40A、40Cを形成する。これにより、本発明の回路基板12が構成される。以降は、必要に応じて、さらなる加工や、必要部材の取り付け等を行い、最終的な回路基板12が得られる。

【0037】

以上の説明から分かるように、本実施形態の回路基板12では、基板本体18とバスバーの間に生じた隙間24に、プリプレグシート26を構成している樹脂を浸入させることで、バスバー20を基板本体18に対し保持している。したがって、隙間24に樹脂が浸入していない構成と比較して、バスバー20を基板本体18に対し確実に保持でき、バスバー20のズレや脱落等を効果的に抑制できる。

【0038】

また、本実施形態の回路基板12では、バスバー20と、その周囲の銅箔16との間に隙間24が生じていても、銅メッキ層38によって、これらが電気的に接続される。すなわち、バスバー20と回路パターン40Aとの間の導通を簡単な構造で確実に得ることができる。

【0039】

本実施形態の回路基板12において、回路パターン40A〜40Dは、たとえば、制御回路として作用する。これに対し、バスバー20は、たとえば、回路パターン40A〜40Dに大電流を供給するための大電流回路として作用する。すなわち、1枚の回路基板12に、制御回路(回路パターン40A〜40D)と大電流回路(バスバー20)とが、それぞれに求められる機能を十分に発揮しつつ、共存される。

【0040】

さらに、バスバー20は、回路パターン40A〜40Dと比較して熱容量が大きいため、回路パターン40A〜40Dに接続された各種の部品からの熱を放熱する放熱部材としても作用する。バスバー20は基板本体18に対し、その片面が露出しているので、特に放熱効果が高い。また、バスバー20の露出部分に、他の部材を導通状態を維持しつつ配置することも容易であり、設計の自由度が高くなると共に、部品の三次元的(立体的)な配置も可能となる。なお、バスバー20の長手方向の端部を、基板本体18から部分的に突出するように配置してもよく、この構成では、突出部分によって放熱効果がさらに高くなる。また、突出部分を、他の部材との接続等に用いることも可能となる。

【0041】

特に、本実施形態の回路基板12では、以下のような効果を奏する。

【0042】

バスバー20が基板本体18に埋め込まれており、回路基板12の外側に出っ張っていない。バスバー20を基板本体18に出っ張るように配置した構造では、基板本体18上に半田あるいは導電性の接着剤を用いて電気的に接続する必要が生じるが、半田や導電性接着剤の抵抗率は銅よりも高いため、回路の電気抵抗も全体として高くなる。本実施形態では、基板本体18の回路パターン40Aとバスバー20とを銅箔28を用いて導通しているので、回路の電気抵抗が低くなる。

【0043】

また、バスバー20と基板本体18との膨張係数が異なるため、温度変化によりクラックが発生し、接続性が低下する懸念がある。本実施形態では、バスバー20が基板本体18に埋め込まれているため、バスバー20と基板本体18との接続強度が高くなり、接続の信頼性も向上する。

【0044】

また、半田や導電性接着剤は銅と比較して熱伝導率が低いため、バスバー20を基板本体18(回路パターン40Aから40D)からの放熱に用いる場合に、基板本体18からバスバー20への熱が伝わりにくくなり、放熱効率が低下する。本実施形態の回路基板12ではバスバー20と回路パターン40Aとを、半田や導電性接着剤よりも熱伝導率の高い銅箔28により接続しているので、バスバー20からの放熱効率が高くなり、温度上昇を抑制する効果が高くなる。

【0045】

さらに、バスバー20が基板本体18から出っ張っている構造では、回路基板12の全体としての厚みも厚くなるが、本実施形態では、バスバー20を基板本体18に埋め込んでいるので、回路基板12の厚みが厚くならない。たとえば、バスバー20の表面に絶縁処理を施す場合でも、バスバー20が基板本体18に対し平坦になっているので、処理が容易である。

【0046】

図9〜図13には、本発明の第2実施形態の回路基板52の製造方法において製造工程の一部が示されている。また、図14には、第2実施形態の回路基板52が示されている。

【0047】

第2実施形態の回路基板52の製造方法では、基板本体18を得る工程(図2に示した工程)までは、第1実施形態の回路基板12の製造工程と同様であるが、以降の工程が異なる。

【0048】

すなわち、図9に示すように、貫通溝22にバスバー20が嵌め合わされた基板本体18の他方の面にプリプレグシート26を配置し、さらに、基板本体18とは反対側に、プリプレグシート26を挟むようにしてコア材54を配置する。このコア材54は、基板本体18の基材14と略同一構成とされた基材56の一方の面(プリプレグシート26と対向する面、回路基板52では内層面)にあらかじめ回路パターン40Cが形成されている。また、基材56の他方の面(回路基板52では外層面)には、銅箔58が設けられている。

【0049】

なお、図9では、1枚のコア材54のみを配置しているが、複数枚のコア材54を用いることも可能であり、その場合には、それぞれのコア材54の間にプリプレグシート26を配置する。また、これらのコア材54は、内層面となる面にはあらかじめ回路パターン40Cが形成され、外層面となる面には銅箔58を設けられる。

【0050】

そして、基板本体18とコア材54とを、第1実施形態と同様に積層方向(図9では上下に挟む方向)に加圧しながら加熱する。これにより、図10に示すように、基板本体18とコア材54とが、プリプレグシート26を介して貼着され一体化され、第2実施形態に係る基板積層体60が得られる。プリプレグシート26を構成している樹脂の一部は、隙間24に浸入している。

【0051】

その後、図11に示すように、基板積層体60の所望の位置に孔部36を形成する。さらに、図12に示すように、バスバー20と銅箔16との境界部分32においてはみ出した樹脂34を研磨し、平坦化する。必要に応じ、孔部36の周囲のバリ等も研磨する。

【0052】

さらにその後、図13に示すように、基板積層体30の全体に渡って銅メッキを施し、基板積層体30の両面及び孔部36に内面に、銅メッキ層38を形成する(銅箔16とバスバー20との導通が得られる)。次いで、図14に示すように、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40A、40Dを形成し、回路基板52が得られる。

【0053】

このように、第2実施形態では、内部に複数層の回路パターンを有する回路基板52を容易に製造することができる。

【0054】

図15〜図17には、本発明の第3実施形態の回路基板72の製造方法において、製造工程の一部が示されている。また、図18には、第3実施形態の回路基板72が示されている。

【0055】

第3実施形態の回路基板72の製造方法では、基板積層体30を得る工程(図3に示す工程)までは第1実施形態の回路基板12の製造方法と同様であるが、以降の工程が異なる。

【0056】

すなわち、図15に示すように、基板積層体30に孔部36を形成する際に、少なくとも1つの孔部36を、バスバー20を貫通するように形成する。そして、基板積層体30の、少なくとも境界部分32を含む領域を研磨した後、図16に示すように、基板積層体30の全体に渡って銅メッキを施して基板積層体30の両面及び孔部36に内面に、銅メッキ層38を形成する。

【0057】

そして、図17に示すように、バスバー20を貫通する孔部36に対して、銅チップ74を圧入する。この銅チップ74は、孔部36の内径と略等しい外径を有しており、孔部36の内面に、銅チップ74の外面が密着する。

【0058】

なお、図17では、銅チップ74を下側から圧入しているが、圧入方向は特に限定されない。

【0059】

また、図17に示した例では、銅チップ74の先端が丸くなるように加工されており、圧入作業を容易に行えるようになっている。

【0060】

さらに、銅チップ74の圧入後に、さらに基板積層体30に必要に応じて銅メッキを施してもよい。

【0061】

その後は、第1実施形態と同様に、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40Aを形成する。

【0062】

このようにして得られた第3実施形態の回路基板72は、バスバー20を銅チップ74が貫通しており、いわゆる銅インレイ76を有する回路基板72となっている。そして、銅インレイ76の直上あるいは近傍に発熱部品を配置することで、この発熱部品の熱を効率よくバスバー20に伝える(熱を逃がす)ことができる。

【0063】

また、銅インレイ76は大きな断面積を有しているので、回路パターン40Bからの大電流をバスバー20に効率よく流すことが可能となる。

【符号の説明】

【0064】

12 回路基板

14 基材

16 銅箔

18 基板本体

20 バスバー

22 貫通溝

24 隙間

26 プリプレグシート

26P 浸入樹脂

28 銅箔

30 基板積層体

34 樹脂

36 孔部

38 銅メッキ層

40A、40B、40C、40D 回路パターン

52 回路基板

60 基板積層体

72 回路基板

【技術分野】

【0001】

本発明は、回路基板及び回路基板製造方法に関する。

【背景技術】

【0002】

回路基板の例として、特許文献1には、絶縁基板に形成されたパターン溝に大電流用の回路導体を挿入し、この絶縁基板にプリプレグシート及び片面銅張積層材を積層した後、プリプレグシートを加熱加圧による硬化させ、さらに片面銅張積層材の銅箔をエッチングすることで信号用回路パターンを形成した回路基板が記載されている。

【0003】

ところで、絶縁基板(基板本体)の溝に回路導体(バスバー)を嵌め合わせた構造では、バスバーを基板本体に対し安定的に保持させることが望まれる。特に、基板本体の片面側にバスバーが露出した構成では、基板本体の貫通溝に対してバスバーのズレや脱落が生じないように安定的に保持することが好ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−235756号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、バスバーのズレや脱落を抑制できる回路基板と、このような回路基板を製造するための回路基板製造方法を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明では、絶縁性を有する材料で板状に形成された基材と、該基材の少なくとも一方の面の一部に貼り付けられた銅箔とを備え、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝が形成された基板本体と、前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさとされ、側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わされたバスバーと、樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシートと、前記プリプレグシートに含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂と、を有する。

【0007】

この回路基板では、基板本体の貫通溝にバスバーが嵌め合わされている。基板本体の少なくとも一方の面には銅箔が貼り付けられており、銅箔の一部が貫通溝の周囲に残存しているので、銅箔が貫通孔の周囲に残存していない構造と比較して、貫通溝に嵌め合わされたバスバーと銅箔との間を導通させることが容易である。

【0008】

基板本体の他方の面にはプリプレグシートが積層され、プリプレグシートに含まれていた樹脂により、基板本体に貼り付けられている。なお、このプリプレグシートの表面に、あらたにパターンを形成することが可能である。

【0009】

バスバーは、貫通溝の深さに相当する厚みを有しているので、板厚方向には基板本体からはみ出すことはない。また、バスバーは、貫通溝の大きさよりも小さく、バスバーの側面と貫通溝の内面との間に隙間が生じている。この隙間には、プリプレグシートの樹脂の一部が浸入した後硬化して、浸入樹脂となっている。したがって、隙間に樹脂が浸入していない構成と比較して、貫通溝に対するバスバーのズレや脱落を効果的に抑制可能となる。

【0010】

請求項2に記載の発明では、請求項1に記載の発明において、前記バスバーと、前記一方の面において回路を構成している前記銅箔とを導通させる導通部材、を有する。

【0011】

導通部材により、バスバーと銅箔との導通を容易に実現できる。

【0012】

請求項3に記載の発明では、絶縁性を有する材料で板状に形成された基材の少なくとも一方の面の一部に銅箔が貼り付けられた基板本体に、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝を形成する貫通溝形成工程と、前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさのバスバーを、該バスバー側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わせる嵌合工程と、樹脂を含んで構成されたプリプレグシートを前記基板本体における他方の面で基板本体に積層する積層工程と、前記プリプレグシートを構成する樹脂によって前記基板本体にプリプレグシートが貼り付けられると共に該樹脂の一部が前記隙間に浸入するようにプリプレグシートに対する加熱と、基板本体とプリプレグシートとに対する積層方向に加圧、のいずれか若しくは双方を行う樹脂浸入工程と、を有する。

【0013】

この回路基板製造方法では、貫通溝形成工程により、基板本体に貫通溝が形成される。貫通溝の外周部分には、基材の少なくとも一方の面に貼り付けられた銅箔の一部が残存している。

【0014】

貫通溝には、嵌合工程において、バスバーが嵌め合わされる。さらに、積層工程では、プリプレグシートが基板本体の他方の面に積層される。ここで、樹脂浸入工程を行うと、バスバーは貫通溝の大きさよりも小さく、バスバー側面と貫通溝の内面との間に隙間が生じているので、この隙間にプリプレグシートの樹脂の一部が浸入する。すなわち、樹脂を隙間に浸入させることで、貫通溝に対するバスバーのズレや脱落を効果的に抑制できる回路基板を製造することができる。

【0015】

請求項4に記載の発明では、請求項3に記載の発明において、前記樹脂が硬化した後、前記一方の面における前記銅箔と前記バスバーとを導通部材により導通させる導通工程、

【0016】

を有する。

【0017】

導通工程により、銅箔とバスバーとを跨ぐようにして導通部材を配置することで、バスバーと銅箔とが導通された回路基板を容易に製造できる。

【発明の効果】

【0018】

本発明は上記構成としたので、バスバーのズレや脱落を抑制できる回路基板と、このような回路基板を製造するための回路基板製造方法を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を示し、(A)はバスバーの平面図、(B)は基板本体の平面図、(C)は(B)における基板本体のC−C線断面図である。

【図2】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図1の次段階で示し、(A)はバスバーが嵌め合わされた基板本体の平面図、(B)は(A)における基板本体のB−B線断面図である。

【図3】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図2の次段階で示す断面図である。

【図4】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図3の次段階で示す断面図である。

【図5】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図4の次段階で示す断面図である。

【図6】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図5の次段階で示す断面図である。

【図7】本発明の第1実施形態の回路基板を製造するための回路基板製造方法を図6の次段階で示す断面図である。

【図8】本発明の第1実施形態の回路基板を示す断面図である。

【図9】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を示す断面図である。

【図10】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図9の次段階で示す断面図である。

【図11】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図10の次段階で示す断面図である。

【図12】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図11の次段階で示す断面図である。

【図13】本発明の第2実施形態の回路基板を製造するための回路基板製造方法を図12の次段階で示す断面図である。

【図14】本発明の第2実施形態の回路基板を示す断面図である。

【図15】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を示す断面図である。

【図16】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を図15の次段階で示す断面図である。

【図17】本発明の第3実施形態の回路基板を製造するための回路基板製造方法を図16の次段階で示す断面図である。

【図18】本発明の第3実施形態の回路基板を示す断面図である。

【発明を実施するための形態】

【0020】

図1〜図7には、本発明の第1実施形態の回路基板12を製造する工程が順に示されている。また、図8には、第1実施形態の回路基板12が断面図で示されている。

【0021】

図1に示すように、回路基板12を製造するにあたっては、まず、絶縁性材料(たとえば紙フェノールや紙エポキシ、ガラスエポキシ等)によって板状に形成された基材14が用意される。基材14の一方の面には、略全面にわたって銅箔16が貼り付けられている。後述するように、この銅箔16にはエッチング等が施されることで、所望の回路パターン40A(図8参照)が形成される。本実施形態では、基材14の他方の面には、あらかじめ所定の回路パターン40Bが形成されている。基材14、回路パターン40A、40Bによって、本発明の基板本体18が構成されている。ただし、この回路パターン40Bが形成されていない基板本体18を用いてもよい。

【0022】

また、回路基板12は、バスバー20を有する構成とされている。基板本体18の厚みは、バスバー20の厚みと略一致している。

【0023】

基板本体18には、図1(B)及び(C)に示すように、バスバー20が嵌め合わされる貫通溝22が形成される。バスバー20の大きさは、基板本体18及びバスバー20を平面視したとき(矢印1(C)に示す矢印A1方向に見たとき)貫通溝22の大きさよりもわすかに小さくなるように形成されている。したがって、図2(A)及び(B)に示すように、バスバー20を貫通溝22に嵌め合わせると、バスバー20の側面と貫通溝22の内面との間にはわずかな隙間24が生じている。

【0024】

また、貫通溝22の深さはバスバー20の厚みと一致している。したがって、バスバー20の両面がそれぞれ、基板本体の両面と面一になるように、バスバー20を貫通溝22に嵌め合わせることができる。

【0025】

銅箔16は、貫通溝22の形状及び位置との関係で、その一部が貫通溝22の周囲に残るように形成されている。図示の例では、貫通溝22の全周において、銅箔16が残っている。さらに、回路パターン40Bも、貫通溝22の全周に残っている。

【0026】

このようにして、貫通溝22にバスバー20が嵌め合わされた基板本体18の他方の面(回路パターン40Bが形成された面)に対し、図3に示すように、プリプレグシート26を配置する。プリプレグシート26は、たとえばガラスクロスにエポキシ等の樹脂を含浸させたシート状の部材である。そして、プリプレグシート26を挟んで基板本体18の反対側に銅箔28を配置(積層)する。

【0027】

そして、基板本体18、プリプレグシート26及び銅箔28を貼り合わせ、これらを積層方向(図3では上下に挟む方向)に加圧しながら、少なくともプリプレグシート26の樹脂が溶融する程度の温度で加熱する。これにより、基板本体18と銅箔28とが、プリプレグシート26を介して(プリプレグシート26を構成していた樹脂により)貼着され一体化される。以下では、便宜的に、基板本体18と銅箔28とが、プリプレグシート26を介して一体化されたものを基板積層体30という。

【0028】

図4に示すように、この状態で、プリプレグシート26を構成していた樹脂の一部が、隙間24に浸入している。したがって、この浸入樹脂26Pが冷却により硬化すると、バスバー20が基板本体18に対し確実に保持され、バスバー20の位置ズレ等が抑制される。

【0029】

なお、このように、プリプレグシート26を構成していた樹脂によって基板本体18に貼り付けることが可能で、この樹脂の一部を隙間24に浸入させることが可能であれば、上記した加圧及び加熱のいずれかのみを行ってもよい。

【0030】

その後、図5に示すように、基板積層体30の所望に位置において、厚み方向に貫通する孔部36を形成する。これらの孔部36の用途は特に限定されないが、たとえば、回路基板12に他の部材を固定するため、あるいは他の部材との導通をとるため等に使用される。

【0031】

ここで、図4から分かるように、隙間24に浸入した浸入樹脂26Pのさらに一部が、プリプレグシート26の反対側からはみ出すことがある。この場合、バスバー20と銅箔16との境界部分32において、このはみ出した樹脂34を研磨し、図6に示すように、平坦化すればよい。

【0032】

なお、基板積層体30に孔部36を形成すると、孔部36の周囲にバリが生じることがある。このバリを研磨により同時に除去してもよい。

【0033】

そして、図7に示すように、基板積層体30の全体に渡って銅メッキを施す。これにより、基板積層体30の両面及び孔部36に内面に、銅メッキ層38が形成される。この銅メッキ層38は、境界部分32においてバスバー20の周囲の銅箔16とバスバー20とを跨ぐように掛け渡される(本発明に係る導通部材が構成される)ので、銅箔16とバスバー20との導通が得られる。

【0034】

また、隙間24に浸入した樹脂が、銅箔16に達していない場合には、隙間24が部分的に残っているので、この隙間部分にも銅メッキ層38が形成されて導通部材が構成され、銅箔16とバスバー20とが導通される。

【0035】

なお、銅メッキ層38に代えて(あるいは併用して)銅箔等をあらたに追加して配置し、元々の銅箔16とバスバー20とを導通する構成としてもよい。

【0036】

次いで、図8に示すように、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40A、40Cを形成する。これにより、本発明の回路基板12が構成される。以降は、必要に応じて、さらなる加工や、必要部材の取り付け等を行い、最終的な回路基板12が得られる。

【0037】

以上の説明から分かるように、本実施形態の回路基板12では、基板本体18とバスバーの間に生じた隙間24に、プリプレグシート26を構成している樹脂を浸入させることで、バスバー20を基板本体18に対し保持している。したがって、隙間24に樹脂が浸入していない構成と比較して、バスバー20を基板本体18に対し確実に保持でき、バスバー20のズレや脱落等を効果的に抑制できる。

【0038】

また、本実施形態の回路基板12では、バスバー20と、その周囲の銅箔16との間に隙間24が生じていても、銅メッキ層38によって、これらが電気的に接続される。すなわち、バスバー20と回路パターン40Aとの間の導通を簡単な構造で確実に得ることができる。

【0039】

本実施形態の回路基板12において、回路パターン40A〜40Dは、たとえば、制御回路として作用する。これに対し、バスバー20は、たとえば、回路パターン40A〜40Dに大電流を供給するための大電流回路として作用する。すなわち、1枚の回路基板12に、制御回路(回路パターン40A〜40D)と大電流回路(バスバー20)とが、それぞれに求められる機能を十分に発揮しつつ、共存される。

【0040】

さらに、バスバー20は、回路パターン40A〜40Dと比較して熱容量が大きいため、回路パターン40A〜40Dに接続された各種の部品からの熱を放熱する放熱部材としても作用する。バスバー20は基板本体18に対し、その片面が露出しているので、特に放熱効果が高い。また、バスバー20の露出部分に、他の部材を導通状態を維持しつつ配置することも容易であり、設計の自由度が高くなると共に、部品の三次元的(立体的)な配置も可能となる。なお、バスバー20の長手方向の端部を、基板本体18から部分的に突出するように配置してもよく、この構成では、突出部分によって放熱効果がさらに高くなる。また、突出部分を、他の部材との接続等に用いることも可能となる。

【0041】

特に、本実施形態の回路基板12では、以下のような効果を奏する。

【0042】

バスバー20が基板本体18に埋め込まれており、回路基板12の外側に出っ張っていない。バスバー20を基板本体18に出っ張るように配置した構造では、基板本体18上に半田あるいは導電性の接着剤を用いて電気的に接続する必要が生じるが、半田や導電性接着剤の抵抗率は銅よりも高いため、回路の電気抵抗も全体として高くなる。本実施形態では、基板本体18の回路パターン40Aとバスバー20とを銅箔28を用いて導通しているので、回路の電気抵抗が低くなる。

【0043】

また、バスバー20と基板本体18との膨張係数が異なるため、温度変化によりクラックが発生し、接続性が低下する懸念がある。本実施形態では、バスバー20が基板本体18に埋め込まれているため、バスバー20と基板本体18との接続強度が高くなり、接続の信頼性も向上する。

【0044】

また、半田や導電性接着剤は銅と比較して熱伝導率が低いため、バスバー20を基板本体18(回路パターン40Aから40D)からの放熱に用いる場合に、基板本体18からバスバー20への熱が伝わりにくくなり、放熱効率が低下する。本実施形態の回路基板12ではバスバー20と回路パターン40Aとを、半田や導電性接着剤よりも熱伝導率の高い銅箔28により接続しているので、バスバー20からの放熱効率が高くなり、温度上昇を抑制する効果が高くなる。

【0045】

さらに、バスバー20が基板本体18から出っ張っている構造では、回路基板12の全体としての厚みも厚くなるが、本実施形態では、バスバー20を基板本体18に埋め込んでいるので、回路基板12の厚みが厚くならない。たとえば、バスバー20の表面に絶縁処理を施す場合でも、バスバー20が基板本体18に対し平坦になっているので、処理が容易である。

【0046】

図9〜図13には、本発明の第2実施形態の回路基板52の製造方法において製造工程の一部が示されている。また、図14には、第2実施形態の回路基板52が示されている。

【0047】

第2実施形態の回路基板52の製造方法では、基板本体18を得る工程(図2に示した工程)までは、第1実施形態の回路基板12の製造工程と同様であるが、以降の工程が異なる。

【0048】

すなわち、図9に示すように、貫通溝22にバスバー20が嵌め合わされた基板本体18の他方の面にプリプレグシート26を配置し、さらに、基板本体18とは反対側に、プリプレグシート26を挟むようにしてコア材54を配置する。このコア材54は、基板本体18の基材14と略同一構成とされた基材56の一方の面(プリプレグシート26と対向する面、回路基板52では内層面)にあらかじめ回路パターン40Cが形成されている。また、基材56の他方の面(回路基板52では外層面)には、銅箔58が設けられている。

【0049】

なお、図9では、1枚のコア材54のみを配置しているが、複数枚のコア材54を用いることも可能であり、その場合には、それぞれのコア材54の間にプリプレグシート26を配置する。また、これらのコア材54は、内層面となる面にはあらかじめ回路パターン40Cが形成され、外層面となる面には銅箔58を設けられる。

【0050】

そして、基板本体18とコア材54とを、第1実施形態と同様に積層方向(図9では上下に挟む方向)に加圧しながら加熱する。これにより、図10に示すように、基板本体18とコア材54とが、プリプレグシート26を介して貼着され一体化され、第2実施形態に係る基板積層体60が得られる。プリプレグシート26を構成している樹脂の一部は、隙間24に浸入している。

【0051】

その後、図11に示すように、基板積層体60の所望の位置に孔部36を形成する。さらに、図12に示すように、バスバー20と銅箔16との境界部分32においてはみ出した樹脂34を研磨し、平坦化する。必要に応じ、孔部36の周囲のバリ等も研磨する。

【0052】

さらにその後、図13に示すように、基板積層体30の全体に渡って銅メッキを施し、基板積層体30の両面及び孔部36に内面に、銅メッキ層38を形成する(銅箔16とバスバー20との導通が得られる)。次いで、図14に示すように、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40A、40Dを形成し、回路基板52が得られる。

【0053】

このように、第2実施形態では、内部に複数層の回路パターンを有する回路基板52を容易に製造することができる。

【0054】

図15〜図17には、本発明の第3実施形態の回路基板72の製造方法において、製造工程の一部が示されている。また、図18には、第3実施形態の回路基板72が示されている。

【0055】

第3実施形態の回路基板72の製造方法では、基板積層体30を得る工程(図3に示す工程)までは第1実施形態の回路基板12の製造方法と同様であるが、以降の工程が異なる。

【0056】

すなわち、図15に示すように、基板積層体30に孔部36を形成する際に、少なくとも1つの孔部36を、バスバー20を貫通するように形成する。そして、基板積層体30の、少なくとも境界部分32を含む領域を研磨した後、図16に示すように、基板積層体30の全体に渡って銅メッキを施して基板積層体30の両面及び孔部36に内面に、銅メッキ層38を形成する。

【0057】

そして、図17に示すように、バスバー20を貫通する孔部36に対して、銅チップ74を圧入する。この銅チップ74は、孔部36の内径と略等しい外径を有しており、孔部36の内面に、銅チップ74の外面が密着する。

【0058】

なお、図17では、銅チップ74を下側から圧入しているが、圧入方向は特に限定されない。

【0059】

また、図17に示した例では、銅チップ74の先端が丸くなるように加工されており、圧入作業を容易に行えるようになっている。

【0060】

さらに、銅チップ74の圧入後に、さらに基板積層体30に必要に応じて銅メッキを施してもよい。

【0061】

その後は、第1実施形態と同様に、基板積層体30の銅箔16、銅メッキ層38及び銅箔28にエッチング処理を施し、所望の回路パターン40Aを形成する。

【0062】

このようにして得られた第3実施形態の回路基板72は、バスバー20を銅チップ74が貫通しており、いわゆる銅インレイ76を有する回路基板72となっている。そして、銅インレイ76の直上あるいは近傍に発熱部品を配置することで、この発熱部品の熱を効率よくバスバー20に伝える(熱を逃がす)ことができる。

【0063】

また、銅インレイ76は大きな断面積を有しているので、回路パターン40Bからの大電流をバスバー20に効率よく流すことが可能となる。

【符号の説明】

【0064】

12 回路基板

14 基材

16 銅箔

18 基板本体

20 バスバー

22 貫通溝

24 隙間

26 プリプレグシート

26P 浸入樹脂

28 銅箔

30 基板積層体

34 樹脂

36 孔部

38 銅メッキ層

40A、40B、40C、40D 回路パターン

52 回路基板

60 基板積層体

72 回路基板

【特許請求の範囲】

【請求項1】

絶縁性を有する材料で板状に形成された基材と、該基材の少なくとも一方の面の一部に貼り付けられた銅箔とを備え、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝が形成された基板本体と、

前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさとされ、側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わされたバスバーと、

樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシートと、

前記プリプレグシートに含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂と、

を有する回路基板。

【請求項2】

前記バスバーと、前記一方の面において回路を構成している前記銅箔とを導通させる導通部材、

を有する請求項1に記載の回路基板。

【請求項3】

絶縁性を有する材料で板状に形成された基材の少なくとも一方の面の一部に銅箔が貼り付けられた基板本体に、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝を形成する貫通溝形成工程と、

前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさのバスバーを、該バスバー側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わせる嵌合工程と、

樹脂を含んで構成されたプリプレグシートを前記基板本体における他方の面で基板本体に積層する積層工程と、

前記プリプレグシートを構成する樹脂によって前記基板本体にプリプレグシートが貼り付けられると共に該樹脂の一部が前記隙間に浸入するようにプリプレグシートに対する加熱と、基板本体とプリプレグシートとに対する積層方向に加圧、のいずれか若しくは双方を行う樹脂浸入工程と、

を有する回路基板製造方法。

【請求項4】

前記樹脂が硬化した後、前記一方の面における前記銅箔と前記バスバーとを導通部材により導通させる導通工程、

を有する請求項3に記載の回路基板製造方法。

【請求項1】

絶縁性を有する材料で板状に形成された基材と、該基材の少なくとも一方の面の一部に貼り付けられた銅箔とを備え、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝が形成された基板本体と、

前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさとされ、側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わされたバスバーと、

樹脂を含んで構成され、前記基板本体における他方の面に積層され、含まれていた樹脂により基板本体に貼り付けられたプリプレグシートと、

前記プリプレグシートに含まれていた樹脂の一部が溶融し前記隙間に浸入した後硬化した浸入樹脂と、

を有する回路基板。

【請求項2】

前記バスバーと、前記一方の面において回路を構成している前記銅箔とを導通させる導通部材、

を有する請求項1に記載の回路基板。

【請求項3】

絶縁性を有する材料で板状に形成された基材の少なくとも一方の面の一部に銅箔が貼り付けられた基板本体に、銅箔の一部が外周部分に残存するように厚み方向に貫通する貫通溝を形成する貫通溝形成工程と、

前記貫通溝の深さに相当する厚みで且つ貫通溝の大きさよりも小さい大きさのバスバーを、該バスバー側面と貫通溝の内面との間に隙間が生じるように貫通溝に嵌め合わせる嵌合工程と、

樹脂を含んで構成されたプリプレグシートを前記基板本体における他方の面で基板本体に積層する積層工程と、

前記プリプレグシートを構成する樹脂によって前記基板本体にプリプレグシートが貼り付けられると共に該樹脂の一部が前記隙間に浸入するようにプリプレグシートに対する加熱と、基板本体とプリプレグシートとに対する積層方向に加圧、のいずれか若しくは双方を行う樹脂浸入工程と、

を有する回路基板製造方法。

【請求項4】

前記樹脂が硬化した後、前記一方の面における前記銅箔と前記バスバーとを導通部材により導通させる導通工程、

を有する請求項3に記載の回路基板製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−58642(P2013−58642A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196494(P2011−196494)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591075836)大陽工業株式会社 (8)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591075836)大陽工業株式会社 (8)

【Fターム(参考)】

[ Back to top ]