回路基板接合治具及び回路基板の製造方法

【課題】拘束力が緩むことなく、セラミック基板と金属板とを確実に接合することができる回路基板接合治具及び回路基板の製造方法を提供する。

【解決手段】積層構造体Wを挟持する第1挟持板11及び第2挟持板12と、一端側が第2挟持板12に固定されるとともに、他端側が第1挟持部材11を貫通する複数の支柱部材14と、第1挟持板11よりも支柱部材14の他端側に固定される固定部材13と、第1挟持板11の固定部材13側を向く面に配置された膨張部材16と、固定部材13と膨張部材16との間に介装されたコイルバネ17とから回路基板接合治具11を構成し、コイルバネ17をカーボンコンポジットから構成するとともに、膨張部材16をカーボンコンポジットよりも線膨張係数の高い材料から構成する。

【解決手段】積層構造体Wを挟持する第1挟持板11及び第2挟持板12と、一端側が第2挟持板12に固定されるとともに、他端側が第1挟持部材11を貫通する複数の支柱部材14と、第1挟持板11よりも支柱部材14の他端側に固定される固定部材13と、第1挟持板11の固定部材13側を向く面に配置された膨張部材16と、固定部材13と膨張部材16との間に介装されたコイルバネ17とから回路基板接合治具11を構成し、コイルバネ17をカーボンコンポジットから構成するとともに、膨張部材16をカーボンコンポジットよりも線膨張係数の高い材料から構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板の接合治具に係り、特に、パワーモジュール等に使用される回路基板の製作に有用なセラミック基板と金属板との接合体の製造に用いて好適な技術に関する。

【背景技術】

【0002】

従来、パワーモジュール等に利用される半導体装置においては、アルミナ、窒化ケイ素、窒化アルミニウム等のセラミック基板の表裏面に、Cu、Al、それらの金属を成分とする合金等の金属回路や放熱板等の金属板がそれぞれ接合されてなる回路基板が用いられている。このような回路基板は、樹脂基板と金属基板との複合基板ないしは樹脂基板よりも、高絶縁性を安定して得ることができる。

【0003】

このような回路基板においてセラミック基板と金属板とを接合するには、これらをろう材を介して接触させて積層構造体を形成した後、該積層構造体に一定の圧力をかけた状態で高温下に設置する手法が知られており、このような手法を行なう回路基板接合治具が、例えば特許文献1に開示されている。

この回路基板接合治具においては、上記積層構造体を一対の挟持部材で挟み込んで加圧状態とした後、一対の挟持部材を固定して積層構造体を拘束する。そして、回路基板接合治具ごと積層構造体を加熱炉中で加熱することで、ろう材を溶融させ、セラミック基板と金属板とを互いに接合させる。

【0004】

ここで、積層構造体の加熱中にセラミック基板と金属板との間のろう材が溶融すると、積層構造体は、ろう材の厚さ分だけ厚みが減少していく。このように積層構造体の厚みが減少すると挟持部材の拘束が不十分になり、セラミック基板と金属板とを確実に接合することができない。この点、特許文献1に記載の回路基板接合治具においては、積層構造体を加圧・拘束する構造中に線膨張係数の大きい介装部材が介装されているため、高温時にこの介装部材が熱膨張にすることで積層構造体が加圧され、積層構造体の拘束状態を維持することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−216260号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記のような回路基板接合治具においては、製造の効率化の観点から積層構造体を多数積層して、これら多数の積層構造体においてセラミック基板と金属板とに同時に接合処理を施すことが好ましい。しかしながら、この場合、ろう材の溶融による積層構造体の厚み減少の合計量が多くなるため、上記従来の回路基板接合治具のように介装部材の熱膨張を利用するのみでは、厚みの減少分を補うことができず、積層構造体の拘束が緩んでしまい、セラミック基板と金属板とを確実に接合することができない。

【0007】

また、従来においてはセラミック基板と金属板とを接合した後エッチングにより金属板への回路パターンの成形が行なわれていたが、近年においては、プレスで打ち抜いた金属パターンをろう材を介してセラミック基板に直接的に接合する打抜き工法の回路基板が採用されている。

【0008】

この回路基板においては、打ち抜いた金属パターンにバリが生じているため、上記回路基板接合治具を用いてセラミック基板と金属パターンとの接合を行なうと、高温にした際に金属パターンのバリが潰れてしまうことで隙間が生じてしまう。これにより、積層構造体の拘束が緩んで、セラミック基板と金属板との接合が不十分になってしまう。

【0009】

本発明はこのような課題に鑑みてなされたものであって、ろう材を介したセラミック基板と金属板との積層構造体を多重積層した場合や、打抜き工法の回路基板を製造する場合であっても、積層構造体の拘束力が緩むことなく、セラミック基板と金属板とを確実に接合することができる回路基板接合治具及び回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、この発明は以下の手段を提供している。

即ち、本発明に係る回路基板接合治具は、セラミック基板と金属板とをろう材を介して接触させて積層構造体を形成するとともに、複数の前記積層構造体を高温下で加圧接合して回路基板を製造する回路基板接合治具であって、前記積層構造体を挟持する第1挟持部材及び第2挟持部材と、一端側が前記第2挟持部材に固定されるとともに、他端側が前記第1挟持部材を貫通する複数の支柱部材と、前記第1挟持部材よりも前記支柱部材の他端側に固定される固定部材と、前記第1挟持部材の前記他端固定部材側を向く面に配置された膨張部材と、前記固定部材と前記膨張部材との間に介装されたバネ部材とを備え、前記バネ部材がカーボンコンポジットからなり、前記膨張部材が前記支柱部材よりも線膨張係数の高い材料からなることを特徴としている。

【0011】

このような特徴の回路基板接合治具においては、積層構造体を第1挟持部材と第2挟持部材とに挟持し、固定部材をバネ部材が圧縮状態となる位置で固定することにより、該バネ部材による付勢力が膨張部材及び第1挟持部材を介して積層構造体に与えられ、これにより積層構造体が加圧状態にて拘束される。

また、積層構造体をこの拘束状態で加熱した際に、ろう材の溶融やバリが潰れることで積層構造体の厚みが減少したとしても、その厚みの減少分だけバネ部材が伸張して積層構造体を加圧するため、積層構造体の拘束力の減少を抑制することができる。さらに、バネ部材が線膨張係数の小さいカーボンコンポジットから形成されているため、加熱時にバネ部材のバネ定数が大きく変化することはなく、安定的かつ確実な加圧力を積層構造体に与えることができる。

さらにまた、上記バネ部材の加圧力に加えて、加熱時には支柱部材よりも線膨張係数の大きい膨張部材の熱膨張により第1挟持部材を加圧することができる。

したがって、これらバネ部材と膨張部材との加圧作用により、積層構造体の厚みの変化に関わらず、常時適正な加圧力を安定的に確保することが可能となる。

なお、高温下とは、ろう材を溶融させてセラミック基板と金属板とを接合する温度である、例えば600〜650°の温度状態のことを示している。

【0012】

また、本発明に係る回路基板接合治具においては、前記第1挟持部材、前記第2挟持部材、前記支柱部材及び固定部材の少なくとも一つが、カーボンコンポジットからなることを特徴としている。

【0013】

このような特徴の回路基板接合治具によれば、バネ部材のみならず上記他の各部材までもが線膨張係数の小さいカーボンコンポジットから形成されているため、加熱時における各部材の膨張が抑制され、積層構造体の拘束力が緩んでしまうのをより確実に防止することができる。

【0014】

本発明に係る回路基板の製造方法は、上記いずれかの回路基板接合治具を用いて前記積層構造体を加圧接合することを特徴とする。

このような特徴の回路基板の製造方法によれば、バネ部材と膨張部材との加圧作用により、積層構造体の厚みの変化に関わらず、常時適正な加圧力を安定的に確保して、セラミック基板と金属板とを確実に接合することができる。

【発明の効果】

【0015】

本発明の回路基板接合治具及び回路基板の製造方法によれば、カーボンコンポジットからなるバネ部材と膨張係数の小さい膨張部材とを組み合わせて積層構造体を加圧する構成としたことにより、加熱時にろう材の溶融やバリが潰れることにより積層構造体の厚みが減少した場合であっても、バネ部材の付勢力及び膨張部材の熱膨張による加圧力を積層構造体に与えることができる。

これにより、積層構造体の厚みの変化に関わらず常時適正な加圧力を確保することができるため、例えば、多数の積層構造体に同時に接合処理を施す場合や、打抜き工法による回路基板を製造する場合であっても、加熱時に積層構造体の拘束力が緩むことはなく、セラミック基板と金属板とを確実に接合することができる。

【図面の簡単な説明】

【0016】

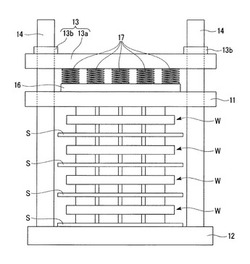

【図1】実施形態の回路基板接合治具を示す側面図である。

【図2】回路基板接合治具に積層構造体をセットする工程を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る回路基板接合治具の実施形態を図面に基づいて説明する。図1は実施形態の回路基板接合治具を示す側面図である。

【0018】

この回路基板接合治具10は金属板とセラミック基板とからなる積層構造体Wを接合して回路基板を製造する際に用いられる。この積層構造体Wは、板厚が例えば0.635mmの窒化アルミからなるセラミック基板の両側にろう材としてのAl−Si合金の薄板とその外側にアルミニウム板(金属板)とを配置したものとされる。

【0019】

回路基板接合治具10は、図1に示すように、第1挟持板(第1挟持部材)11と、第2挟持板(第2挟持部材)12と、固定部材13と、複数の支柱部材14と、膨張部材16と、複数のコイルバネ(バネ部材)17とから構成されている。

【0020】

第1挟持板11及び第2挟持板12は、それぞれ板状をなす部材であって、第2挟持板12が下方に配置され、該第2挟持板12の上方に第1挟持板11が平行となるように配置されている。このような第1挟持板11及び第2挟持板12によって積層構造体Wが挟持される。

【0021】

支柱部材14は、鉛直方向に沿って延びる柱状の部材であって、下端側(一端側)が第2挟持板12上に固定立設されているとともに、他端側が第1挟持板11を貫通して上方に向かって延びている。これによって、第1挟持板11及び第2挟持板12が互いに平行状態を維持するようにその移動が規制され、第1挟持板11が支柱部材14の延在方向に沿ってスライド移動可能とされる。

【0022】

固定部材13は、固定板13aと締結部材13bとから構成されている。

固定板13aは、板状をなす部材であって、第1挟持板11を挟んで第2挟持板12と反対側に、即ち、第1挟持板11の上方に、これら第1挟持板11及び第2挟持板12と互いに平行となるように配置されている。さらに、この固定板13aは、第1挟持部材11と同様に複数の支柱部材14に貫通されており、これにより、該固定板13aは、第1挟持部材11及び第2挟持部材12との平行状態が維持され、さらに、支柱部材14の延在方向に沿ってスライド移動可能とされている。

締結部材13bは、支柱部材14における第1挟持板11及び固定板13aのさらに上方において、支柱部材14に対して外嵌固定可能とされ、これにより、固定板13aの上方への移動を制限している。

【0023】

膨張部材16は、略板状をなす部材であって、第1挟持板11における固定板13a側を向く面上に敷設されて、第1挟持部材11及び固定板13aと同様に複数の支柱部材14に貫通されている。

【0024】

そして、コイルバネ17は、ある程度大きなバネ定数を有し螺旋状に巻回されてなるバネであって、固定板13aと膨張部材16との間に介装されるようにして、その伸縮方向を上下方向に向けて複数が設置されている。

【0025】

このようにして、本実施形態の回路基板接合治具10は、上方から順に、固定板13a、コイルバネ17、膨張部材16、第1挟持板11が積層され、その下方に第2挟持板12が配置された構成をなしている。

【0026】

ここで、コイルバネ17はカーボンコンポジットを材料として形成されている。このカーボンコンポジットは線膨張係数が小さく、その値は、0.3×10−6/℃とされている。

また、本実施形態においては、第1挟持板11、第2挟持板12、固定部材13、支柱部材14の各部材も、コイルバネ17と同様、カーボンコンポジットを材料として形成されている。なお、これら第1挟持板11、第2挟持板12、固定部材13、支柱部材14の各部材の全てが必ずしもカーボンコンポジットから形成されている必要はなく、これらの各部材のうち少なくとも一つがカーボンコンポジットから形成されているものであってもよい。

【0027】

これに対し、膨張部材16は、上記支柱部材14、即ち、本実施形態においてはカーボンコンポジットよりも線膨張係数の大きい材料、例えばオーステナイト系ステンレスから形成されており、その線膨張係数の値は17×10−6/℃とされている。

【0028】

次に回路基板接合治具10によって積層構造体Wを加圧接合して回路基板を製造する方法について順を追って説明する。まず、図2に示すように、回路基板接合治具10から、第1挟持板11、固定部材13、膨張部材16、コイルバネ17の各部材を取り外す。そして、第2挟持板12上に、積層構造体Wを、該積層構造体Wを構成するセラミック基板及び金属板の積層方向を上下方向に揃えてシートSと交互に重ねて複数段配置する。

なお、シートSとしては、例えばクッション性および耐熱性を有するようにカーボン(グラファイト)薄膜を雲母のように複数積層したものが用いられる。

【0029】

そして、図2の矢印方向に沿って積層構造体Wに荷重を与えるべく、第1挟持部材11、膨張部材16、コイルバネ17及び固定部材13を元の通りに設置する。その後、固定板13aを下方に向かって変位させて、コイルバネ17に荷重を加えて圧縮状態とし、締結部材13bを支柱部材14に外嵌固定することで該固定板の上方向への移動を制限する。これにより、コイルバネ17の付勢力が膨張部材16及び第1挟持板11を介して積層構造体Wに与えられる。このようにして、積層構造体Wが加圧状態にて拘束される。

【0030】

なお、このコイルバネ17の付勢力により積層構造体Wに付与される加圧力は、固定板13aの位置によるコイルバネ17の圧縮度合によって調整することができ、その加圧力の大きさは、例えば1〜5kgf/cm2の範囲となるように調整される。ここで、加圧力が上記の範囲より小さい場合には、充分な接合を得ることができないため好ましくなく、また、加圧力が上記の範囲より大きい場合には、セラミック基板に割れや破損等が生じる可能性があるため好ましくない。

【0031】

そしてこのように積層構造体Wを加圧して拘束した状態に維持した回路基板接合治具10を、600〜650℃程度の温度条件とした熱処理炉等に入れて加熱接合をおこなう。

【0032】

上記の積層構造体Wを加圧した状態で、熱処理炉等に入れることにより、セラミック基板と金属板との間のろう材が溶融し、これによってセラミック基板と金属板とがろう材を介して面内方向において均一に接合される。

【0033】

ここで、上記のように積層構造体Wが加熱されてろう材が溶融すると、積層構造体Wはそのろう材の厚さ分だけ厚みが減少する。また、本実施形態においては積層構造体Wが複数段積層されているため、複数の積層構造体W全体での厚みの減少量は大きなものとなる。このように積層構造体Wの厚みが減少した場合、何ら対策を施さなければ、緩みが生じて拘束が不十分となってしまう。

また、特に、積層構造体Wが、プレスで打ち抜いた金属パターンをろう材を介してセラミック基板に直接的に接合する打抜き工法で形成されたものの場合には、金属パターンにバリが生じており、加熱時に該バリが潰れることによっても積層構造体Wの拘束が緩んでしまう。

このように積層構造体Wが適確に拘束されたないと、セラミック基板と金属板とを確実に接合することができない

【0034】

この点、本実施形態の回路基板接合治具10においては、上記構成をなしているため、積層構造体Wの当該不都合を解消することができる。

即ち、積層構造体Wを拘束状態で加熱した際に、ろう材の溶融やバリが潰れることで積層構造体Wの厚みが減少したとしても、その厚みの減少分だけコイルバネ17が伸張して積層構造体Wを加圧するため、積層構造体Wの拘束力の減少を抑制することができる。

【0035】

また、コイルバネ17が線膨張係数の小さいカーボンコンポジットから形成されているため、加熱温度である600〜650℃程度の温度ではコイルバネ17のバネ定数が大きく変化することはなく、安定的に確実な加圧力を積層構造体Wに与えることができる。

さらに、上記コイルバネ17の加圧力に加えて、加熱時には支柱部材14よりも線膨張係数の大きい膨張部材16が熱膨張することにより第1挟持部材11を押圧し、積層構造体Wに対して加圧力を与えることができる。

したがって、このようなコイルバネ17と膨張部材16とによる加圧作用によって、積層構造体Wの厚みの変化に関わらず、常時適正な加圧力を安定的に確保することができる。よって、多数の積層構造体Wに同時に接合処理を施す場合や、打抜き工法による回路基板を製造する場合であっても、加熱時に積層構造体Wの拘束力が緩むことはなく、セラミック基板と金属板とを確実に接合することが可能となる。

【0036】

また、第1挟持部材11、前記第2挟持部材12、支柱部材14、固定部材13がそれぞれコイルバネ17と同様、線膨張係数の小さいカーボンコンポジットからなる場合においては、加熱時に各部材が膨張するのを抑制することができるため、積層構造体Wの拘束力が緩んでしまうのをより確実に防止することができる。

【0037】

また、このように各部材が耐熱温度が1500℃にもなるカーボンコンポジットから構成されていることで、600〜650℃程度の温度では熱疲労による劣化を抑えることができる。よって、各部材の長寿強化及び省メンテナンス化を図ることができる。

さらに、カーボンコンポジット自体は重量が軽いため、回路基板接合治具10の移動等の取り扱いを容易にすることができる他、熱容量が小さいため、加熱時間の短縮化を図ることができ、省エネルギーの観点からも好ましい。

また、カーボンコンポジットは黒色であるため、輻射加熱に有利であるとともに、冷却時の放射熱が大きく、加熱終了後に短時間で冷却することができる。

【0038】

以上、本発明の実施の形態について説明したが、本発明はこれに限定されることなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、膨張部材16の材料として実施形態においてはオーステナイト系ステンレスを用いているが、これに限定されることはなく、支柱部材14の形成材料であるカーボンコンポジットよりもある程度大きな線膨張係数を有するならば、例えばマシナブルセラミックスやグラファイト等の他の材料から形成してもよい。

【符号の説明】

【0039】

10 回路基板接合治具

11 第1挟持板(第1挟持部材)

12 第2挟持板(第2挟持部材)

13 固定部材

13a 固定板

13b 締結部材

14 支柱部材

16 膨張部材

17 コイルバネ(バネ部材)

W 積層構造体

【技術分野】

【0001】

本発明は、回路基板の接合治具に係り、特に、パワーモジュール等に使用される回路基板の製作に有用なセラミック基板と金属板との接合体の製造に用いて好適な技術に関する。

【背景技術】

【0002】

従来、パワーモジュール等に利用される半導体装置においては、アルミナ、窒化ケイ素、窒化アルミニウム等のセラミック基板の表裏面に、Cu、Al、それらの金属を成分とする合金等の金属回路や放熱板等の金属板がそれぞれ接合されてなる回路基板が用いられている。このような回路基板は、樹脂基板と金属基板との複合基板ないしは樹脂基板よりも、高絶縁性を安定して得ることができる。

【0003】

このような回路基板においてセラミック基板と金属板とを接合するには、これらをろう材を介して接触させて積層構造体を形成した後、該積層構造体に一定の圧力をかけた状態で高温下に設置する手法が知られており、このような手法を行なう回路基板接合治具が、例えば特許文献1に開示されている。

この回路基板接合治具においては、上記積層構造体を一対の挟持部材で挟み込んで加圧状態とした後、一対の挟持部材を固定して積層構造体を拘束する。そして、回路基板接合治具ごと積層構造体を加熱炉中で加熱することで、ろう材を溶融させ、セラミック基板と金属板とを互いに接合させる。

【0004】

ここで、積層構造体の加熱中にセラミック基板と金属板との間のろう材が溶融すると、積層構造体は、ろう材の厚さ分だけ厚みが減少していく。このように積層構造体の厚みが減少すると挟持部材の拘束が不十分になり、セラミック基板と金属板とを確実に接合することができない。この点、特許文献1に記載の回路基板接合治具においては、積層構造体を加圧・拘束する構造中に線膨張係数の大きい介装部材が介装されているため、高温時にこの介装部材が熱膨張にすることで積層構造体が加圧され、積層構造体の拘束状態を維持することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−216260号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記のような回路基板接合治具においては、製造の効率化の観点から積層構造体を多数積層して、これら多数の積層構造体においてセラミック基板と金属板とに同時に接合処理を施すことが好ましい。しかしながら、この場合、ろう材の溶融による積層構造体の厚み減少の合計量が多くなるため、上記従来の回路基板接合治具のように介装部材の熱膨張を利用するのみでは、厚みの減少分を補うことができず、積層構造体の拘束が緩んでしまい、セラミック基板と金属板とを確実に接合することができない。

【0007】

また、従来においてはセラミック基板と金属板とを接合した後エッチングにより金属板への回路パターンの成形が行なわれていたが、近年においては、プレスで打ち抜いた金属パターンをろう材を介してセラミック基板に直接的に接合する打抜き工法の回路基板が採用されている。

【0008】

この回路基板においては、打ち抜いた金属パターンにバリが生じているため、上記回路基板接合治具を用いてセラミック基板と金属パターンとの接合を行なうと、高温にした際に金属パターンのバリが潰れてしまうことで隙間が生じてしまう。これにより、積層構造体の拘束が緩んで、セラミック基板と金属板との接合が不十分になってしまう。

【0009】

本発明はこのような課題に鑑みてなされたものであって、ろう材を介したセラミック基板と金属板との積層構造体を多重積層した場合や、打抜き工法の回路基板を製造する場合であっても、積層構造体の拘束力が緩むことなく、セラミック基板と金属板とを確実に接合することができる回路基板接合治具及び回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、この発明は以下の手段を提供している。

即ち、本発明に係る回路基板接合治具は、セラミック基板と金属板とをろう材を介して接触させて積層構造体を形成するとともに、複数の前記積層構造体を高温下で加圧接合して回路基板を製造する回路基板接合治具であって、前記積層構造体を挟持する第1挟持部材及び第2挟持部材と、一端側が前記第2挟持部材に固定されるとともに、他端側が前記第1挟持部材を貫通する複数の支柱部材と、前記第1挟持部材よりも前記支柱部材の他端側に固定される固定部材と、前記第1挟持部材の前記他端固定部材側を向く面に配置された膨張部材と、前記固定部材と前記膨張部材との間に介装されたバネ部材とを備え、前記バネ部材がカーボンコンポジットからなり、前記膨張部材が前記支柱部材よりも線膨張係数の高い材料からなることを特徴としている。

【0011】

このような特徴の回路基板接合治具においては、積層構造体を第1挟持部材と第2挟持部材とに挟持し、固定部材をバネ部材が圧縮状態となる位置で固定することにより、該バネ部材による付勢力が膨張部材及び第1挟持部材を介して積層構造体に与えられ、これにより積層構造体が加圧状態にて拘束される。

また、積層構造体をこの拘束状態で加熱した際に、ろう材の溶融やバリが潰れることで積層構造体の厚みが減少したとしても、その厚みの減少分だけバネ部材が伸張して積層構造体を加圧するため、積層構造体の拘束力の減少を抑制することができる。さらに、バネ部材が線膨張係数の小さいカーボンコンポジットから形成されているため、加熱時にバネ部材のバネ定数が大きく変化することはなく、安定的かつ確実な加圧力を積層構造体に与えることができる。

さらにまた、上記バネ部材の加圧力に加えて、加熱時には支柱部材よりも線膨張係数の大きい膨張部材の熱膨張により第1挟持部材を加圧することができる。

したがって、これらバネ部材と膨張部材との加圧作用により、積層構造体の厚みの変化に関わらず、常時適正な加圧力を安定的に確保することが可能となる。

なお、高温下とは、ろう材を溶融させてセラミック基板と金属板とを接合する温度である、例えば600〜650°の温度状態のことを示している。

【0012】

また、本発明に係る回路基板接合治具においては、前記第1挟持部材、前記第2挟持部材、前記支柱部材及び固定部材の少なくとも一つが、カーボンコンポジットからなることを特徴としている。

【0013】

このような特徴の回路基板接合治具によれば、バネ部材のみならず上記他の各部材までもが線膨張係数の小さいカーボンコンポジットから形成されているため、加熱時における各部材の膨張が抑制され、積層構造体の拘束力が緩んでしまうのをより確実に防止することができる。

【0014】

本発明に係る回路基板の製造方法は、上記いずれかの回路基板接合治具を用いて前記積層構造体を加圧接合することを特徴とする。

このような特徴の回路基板の製造方法によれば、バネ部材と膨張部材との加圧作用により、積層構造体の厚みの変化に関わらず、常時適正な加圧力を安定的に確保して、セラミック基板と金属板とを確実に接合することができる。

【発明の効果】

【0015】

本発明の回路基板接合治具及び回路基板の製造方法によれば、カーボンコンポジットからなるバネ部材と膨張係数の小さい膨張部材とを組み合わせて積層構造体を加圧する構成としたことにより、加熱時にろう材の溶融やバリが潰れることにより積層構造体の厚みが減少した場合であっても、バネ部材の付勢力及び膨張部材の熱膨張による加圧力を積層構造体に与えることができる。

これにより、積層構造体の厚みの変化に関わらず常時適正な加圧力を確保することができるため、例えば、多数の積層構造体に同時に接合処理を施す場合や、打抜き工法による回路基板を製造する場合であっても、加熱時に積層構造体の拘束力が緩むことはなく、セラミック基板と金属板とを確実に接合することができる。

【図面の簡単な説明】

【0016】

【図1】実施形態の回路基板接合治具を示す側面図である。

【図2】回路基板接合治具に積層構造体をセットする工程を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る回路基板接合治具の実施形態を図面に基づいて説明する。図1は実施形態の回路基板接合治具を示す側面図である。

【0018】

この回路基板接合治具10は金属板とセラミック基板とからなる積層構造体Wを接合して回路基板を製造する際に用いられる。この積層構造体Wは、板厚が例えば0.635mmの窒化アルミからなるセラミック基板の両側にろう材としてのAl−Si合金の薄板とその外側にアルミニウム板(金属板)とを配置したものとされる。

【0019】

回路基板接合治具10は、図1に示すように、第1挟持板(第1挟持部材)11と、第2挟持板(第2挟持部材)12と、固定部材13と、複数の支柱部材14と、膨張部材16と、複数のコイルバネ(バネ部材)17とから構成されている。

【0020】

第1挟持板11及び第2挟持板12は、それぞれ板状をなす部材であって、第2挟持板12が下方に配置され、該第2挟持板12の上方に第1挟持板11が平行となるように配置されている。このような第1挟持板11及び第2挟持板12によって積層構造体Wが挟持される。

【0021】

支柱部材14は、鉛直方向に沿って延びる柱状の部材であって、下端側(一端側)が第2挟持板12上に固定立設されているとともに、他端側が第1挟持板11を貫通して上方に向かって延びている。これによって、第1挟持板11及び第2挟持板12が互いに平行状態を維持するようにその移動が規制され、第1挟持板11が支柱部材14の延在方向に沿ってスライド移動可能とされる。

【0022】

固定部材13は、固定板13aと締結部材13bとから構成されている。

固定板13aは、板状をなす部材であって、第1挟持板11を挟んで第2挟持板12と反対側に、即ち、第1挟持板11の上方に、これら第1挟持板11及び第2挟持板12と互いに平行となるように配置されている。さらに、この固定板13aは、第1挟持部材11と同様に複数の支柱部材14に貫通されており、これにより、該固定板13aは、第1挟持部材11及び第2挟持部材12との平行状態が維持され、さらに、支柱部材14の延在方向に沿ってスライド移動可能とされている。

締結部材13bは、支柱部材14における第1挟持板11及び固定板13aのさらに上方において、支柱部材14に対して外嵌固定可能とされ、これにより、固定板13aの上方への移動を制限している。

【0023】

膨張部材16は、略板状をなす部材であって、第1挟持板11における固定板13a側を向く面上に敷設されて、第1挟持部材11及び固定板13aと同様に複数の支柱部材14に貫通されている。

【0024】

そして、コイルバネ17は、ある程度大きなバネ定数を有し螺旋状に巻回されてなるバネであって、固定板13aと膨張部材16との間に介装されるようにして、その伸縮方向を上下方向に向けて複数が設置されている。

【0025】

このようにして、本実施形態の回路基板接合治具10は、上方から順に、固定板13a、コイルバネ17、膨張部材16、第1挟持板11が積層され、その下方に第2挟持板12が配置された構成をなしている。

【0026】

ここで、コイルバネ17はカーボンコンポジットを材料として形成されている。このカーボンコンポジットは線膨張係数が小さく、その値は、0.3×10−6/℃とされている。

また、本実施形態においては、第1挟持板11、第2挟持板12、固定部材13、支柱部材14の各部材も、コイルバネ17と同様、カーボンコンポジットを材料として形成されている。なお、これら第1挟持板11、第2挟持板12、固定部材13、支柱部材14の各部材の全てが必ずしもカーボンコンポジットから形成されている必要はなく、これらの各部材のうち少なくとも一つがカーボンコンポジットから形成されているものであってもよい。

【0027】

これに対し、膨張部材16は、上記支柱部材14、即ち、本実施形態においてはカーボンコンポジットよりも線膨張係数の大きい材料、例えばオーステナイト系ステンレスから形成されており、その線膨張係数の値は17×10−6/℃とされている。

【0028】

次に回路基板接合治具10によって積層構造体Wを加圧接合して回路基板を製造する方法について順を追って説明する。まず、図2に示すように、回路基板接合治具10から、第1挟持板11、固定部材13、膨張部材16、コイルバネ17の各部材を取り外す。そして、第2挟持板12上に、積層構造体Wを、該積層構造体Wを構成するセラミック基板及び金属板の積層方向を上下方向に揃えてシートSと交互に重ねて複数段配置する。

なお、シートSとしては、例えばクッション性および耐熱性を有するようにカーボン(グラファイト)薄膜を雲母のように複数積層したものが用いられる。

【0029】

そして、図2の矢印方向に沿って積層構造体Wに荷重を与えるべく、第1挟持部材11、膨張部材16、コイルバネ17及び固定部材13を元の通りに設置する。その後、固定板13aを下方に向かって変位させて、コイルバネ17に荷重を加えて圧縮状態とし、締結部材13bを支柱部材14に外嵌固定することで該固定板の上方向への移動を制限する。これにより、コイルバネ17の付勢力が膨張部材16及び第1挟持板11を介して積層構造体Wに与えられる。このようにして、積層構造体Wが加圧状態にて拘束される。

【0030】

なお、このコイルバネ17の付勢力により積層構造体Wに付与される加圧力は、固定板13aの位置によるコイルバネ17の圧縮度合によって調整することができ、その加圧力の大きさは、例えば1〜5kgf/cm2の範囲となるように調整される。ここで、加圧力が上記の範囲より小さい場合には、充分な接合を得ることができないため好ましくなく、また、加圧力が上記の範囲より大きい場合には、セラミック基板に割れや破損等が生じる可能性があるため好ましくない。

【0031】

そしてこのように積層構造体Wを加圧して拘束した状態に維持した回路基板接合治具10を、600〜650℃程度の温度条件とした熱処理炉等に入れて加熱接合をおこなう。

【0032】

上記の積層構造体Wを加圧した状態で、熱処理炉等に入れることにより、セラミック基板と金属板との間のろう材が溶融し、これによってセラミック基板と金属板とがろう材を介して面内方向において均一に接合される。

【0033】

ここで、上記のように積層構造体Wが加熱されてろう材が溶融すると、積層構造体Wはそのろう材の厚さ分だけ厚みが減少する。また、本実施形態においては積層構造体Wが複数段積層されているため、複数の積層構造体W全体での厚みの減少量は大きなものとなる。このように積層構造体Wの厚みが減少した場合、何ら対策を施さなければ、緩みが生じて拘束が不十分となってしまう。

また、特に、積層構造体Wが、プレスで打ち抜いた金属パターンをろう材を介してセラミック基板に直接的に接合する打抜き工法で形成されたものの場合には、金属パターンにバリが生じており、加熱時に該バリが潰れることによっても積層構造体Wの拘束が緩んでしまう。

このように積層構造体Wが適確に拘束されたないと、セラミック基板と金属板とを確実に接合することができない

【0034】

この点、本実施形態の回路基板接合治具10においては、上記構成をなしているため、積層構造体Wの当該不都合を解消することができる。

即ち、積層構造体Wを拘束状態で加熱した際に、ろう材の溶融やバリが潰れることで積層構造体Wの厚みが減少したとしても、その厚みの減少分だけコイルバネ17が伸張して積層構造体Wを加圧するため、積層構造体Wの拘束力の減少を抑制することができる。

【0035】

また、コイルバネ17が線膨張係数の小さいカーボンコンポジットから形成されているため、加熱温度である600〜650℃程度の温度ではコイルバネ17のバネ定数が大きく変化することはなく、安定的に確実な加圧力を積層構造体Wに与えることができる。

さらに、上記コイルバネ17の加圧力に加えて、加熱時には支柱部材14よりも線膨張係数の大きい膨張部材16が熱膨張することにより第1挟持部材11を押圧し、積層構造体Wに対して加圧力を与えることができる。

したがって、このようなコイルバネ17と膨張部材16とによる加圧作用によって、積層構造体Wの厚みの変化に関わらず、常時適正な加圧力を安定的に確保することができる。よって、多数の積層構造体Wに同時に接合処理を施す場合や、打抜き工法による回路基板を製造する場合であっても、加熱時に積層構造体Wの拘束力が緩むことはなく、セラミック基板と金属板とを確実に接合することが可能となる。

【0036】

また、第1挟持部材11、前記第2挟持部材12、支柱部材14、固定部材13がそれぞれコイルバネ17と同様、線膨張係数の小さいカーボンコンポジットからなる場合においては、加熱時に各部材が膨張するのを抑制することができるため、積層構造体Wの拘束力が緩んでしまうのをより確実に防止することができる。

【0037】

また、このように各部材が耐熱温度が1500℃にもなるカーボンコンポジットから構成されていることで、600〜650℃程度の温度では熱疲労による劣化を抑えることができる。よって、各部材の長寿強化及び省メンテナンス化を図ることができる。

さらに、カーボンコンポジット自体は重量が軽いため、回路基板接合治具10の移動等の取り扱いを容易にすることができる他、熱容量が小さいため、加熱時間の短縮化を図ることができ、省エネルギーの観点からも好ましい。

また、カーボンコンポジットは黒色であるため、輻射加熱に有利であるとともに、冷却時の放射熱が大きく、加熱終了後に短時間で冷却することができる。

【0038】

以上、本発明の実施の形態について説明したが、本発明はこれに限定されることなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、膨張部材16の材料として実施形態においてはオーステナイト系ステンレスを用いているが、これに限定されることはなく、支柱部材14の形成材料であるカーボンコンポジットよりもある程度大きな線膨張係数を有するならば、例えばマシナブルセラミックスやグラファイト等の他の材料から形成してもよい。

【符号の説明】

【0039】

10 回路基板接合治具

11 第1挟持板(第1挟持部材)

12 第2挟持板(第2挟持部材)

13 固定部材

13a 固定板

13b 締結部材

14 支柱部材

16 膨張部材

17 コイルバネ(バネ部材)

W 積層構造体

【特許請求の範囲】

【請求項1】

セラミック基板と金属板とをろう材を介して接触させて積層構造体を形成するとともに、複数の前記積層構造体を高温下で加圧接合して回路基板を製造する回路基板接合治具であって、

前記積層構造体を挟持する第1挟持部材及び第2挟持部材と、

一端側が前記第2挟持部材に固定されるとともに、他端側が前記第1挟持部材を貫通する複数の支柱部材と、

前記第1挟持部材よりも前記支柱部材の他端側に固定される固定部材と、

前記第1挟持部材の前記固定部材側を向く面に配置された膨張部材と、

前記固定部材と前記膨張部材との間に介装されたバネ部材とを備え、

前記バネ部材がカーボンコンポジットからなり、

前記膨張部材が前記支柱部材よりも線膨張係数の高い材料からなることを特徴とする回路基板接合治具。

【請求項2】

前記第1挟持部材、前記第2挟持部材、前記支柱部材及び固定部材の少なくとも一つが、カーボンコンポジットからなることを特徴とする請求項1に記載の回路基板接合治具。

【請求項3】

請求項1又は2のいずれか一項に記載の回路基板接合治具を用いて前記積層構造体を加圧接合する回路基板の製造方法。

【請求項1】

セラミック基板と金属板とをろう材を介して接触させて積層構造体を形成するとともに、複数の前記積層構造体を高温下で加圧接合して回路基板を製造する回路基板接合治具であって、

前記積層構造体を挟持する第1挟持部材及び第2挟持部材と、

一端側が前記第2挟持部材に固定されるとともに、他端側が前記第1挟持部材を貫通する複数の支柱部材と、

前記第1挟持部材よりも前記支柱部材の他端側に固定される固定部材と、

前記第1挟持部材の前記固定部材側を向く面に配置された膨張部材と、

前記固定部材と前記膨張部材との間に介装されたバネ部材とを備え、

前記バネ部材がカーボンコンポジットからなり、

前記膨張部材が前記支柱部材よりも線膨張係数の高い材料からなることを特徴とする回路基板接合治具。

【請求項2】

前記第1挟持部材、前記第2挟持部材、前記支柱部材及び固定部材の少なくとも一つが、カーボンコンポジットからなることを特徴とする請求項1に記載の回路基板接合治具。

【請求項3】

請求項1又は2のいずれか一項に記載の回路基板接合治具を用いて前記積層構造体を加圧接合する回路基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−238899(P2010−238899A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−84987(P2009−84987)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]