回路接続材料、これを用いたフィルム状回路接続材料、回路部材の接続構造及び回路部材の接続方法

【課題】 高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることが可能な回路接続材料を提供すること。

【解決手段】 相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、有機絶縁物質中に導電性微粒子を分散させた異方導電粒子を含有する、回路接続材料。

【解決手段】 相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、有機絶縁物質中に導電性微粒子を分散させた異方導電粒子を含有する、回路接続材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続材料、これを用いたフィルム状回路接続材料、回路部材の接続構造及び回路部材の接続方法に関する。

【背景技術】

【0002】

従来、液晶ディスプレイとTCP(Tape Carrier Package)との接続、FPC(Flexible Printed Circuit)とTCPとの接続、FPCとプリント配線板との接続には、接着剤中に導電性粒子を分散させた異方導電性接着剤が回路接続材料として使用されている。また、最近では、半導体シリコンチップを基板に実装する場合でも、従来のワイヤーボンドではなく、半導体シリコンチップをフェイスダウンで基板に直接実装するいわゆるフリップチップ実装が行われており、ここでも異方導電性接着剤の適用が開始されている(特許文献1〜4参照)。

【0003】

ところで、近年のエレクトロニクス製品の小型化、薄型化に伴い、回路電極の高密度化が進んでおり、回路間隔や回路幅が非常に狭くなっている。

【0004】

従来、回路接続材料には、有機絶縁性接着剤中にニッケル粒子や、プラスチック粒子表面にニッケルや金をめっきした金属めっき樹脂粒子等を導電粒子として分散した異方導電性接着剤が用いられてきた。しかし、このような回路接続材料を用いて高密度回路の接続を行った際には、隣接回路間に導電粒子が連結してショートが発生する問題があった。

【0005】

この問題を解決するため、導電粒子表面に絶縁性樹脂をコートしたり(特許文献5参照)、導電粒子表面に絶縁性微粒子を固定化する対策(特許文献6参照)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平1−251787号公報

【特許文献4】特開平7−90237号公報

【特許文献5】特許第2546262号公報

【特許文献6】特開2007−258141号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献5及び6に記載された導電粒子であっても、回路接続時における隣り合う導電粒子間の摩擦により、導電粒子表面の絶縁性樹脂コートや導電粒子に固定化された絶縁性微粒子が脱落し、金属が粒子表面に露出してショートが発生する場合がある。

【0008】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることが可能な回路接続材料、これを用いたフィルム状回路接続材料、回路部材の接続構造及び回路部材の接続方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、導電粒子を含有した回路接続材料の回路電極間の導通は相対峙する回路間に複数存在する導電粒子によって担われるが、個々の導電粒子に着目すると、1個の導電粒子が扁平し、且つ、相対峙する電極の両方に接触することで達成されるのに対して、電気的絶縁が要求される隣接回路間においては、2個以上の導電粒子がほとんど扁平せずに連結することでショートが発生することに着目し、導電粒子の扁平前後での抵抗値を変化させることにより上記課題を解決できることを見出した。

【0010】

すなわち、本発明は、相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、有機絶縁物質中に導電性微粒子を分散させた異方導電粒子を含有する、回路接続材料を提供する。上記回路接続材料に含有される上記異方導電粒子は、有機絶縁物質中に導電性微粒子を分散させたものであるため、回路接続時の加圧により扁平状に変形する前の状態では絶縁性が保たれ、変形後の状態では有機絶縁物質中の導電性微粒子が連結することで加圧方向に導電性が得られることとなる。また、上記異方導電粒子は、回路接続時における隣り合う異方導電粒子間の摩擦による有機絶縁物質の脱落が生じ難く、隣接回路間の絶縁性を確保することができ、ショートの発生を十分に抑制することができる。また、上記異方導電粒子は、回路接続時の圧力によって変形することで、導電性微粒子を介して対向する回路間の導通性を得ることができる。よって、上記異方導電粒子を含有する上記回路接続材料によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0011】

本発明はまた、相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、圧力を加えて粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の抵抗の1/100以下である異方導電粒子を含有する、回路接続材料を提供する。かかる回路接続材料によれば、上記の条件を満たす異方導電粒子を含有することにより、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0012】

ここで、上記異方導電粒子は、有機絶縁物質中に導電性微粒子を分散させたものであることが好ましい。上記回路接続材料に含有される上記異方導電粒子が、有機絶縁物質中に導電性微粒子を分散させたものであることにより、異方導電粒子は、回路接続時における隣り合う異方導電粒子間の摩擦による有機絶縁物質の脱落が生じ難く、隣接回路間の絶縁性を確保することができ、ショートの発生を十分に抑制することができる。また、上記異方導電粒子は、回路接続時の圧力によって変形することで、導電性微粒子を介して対向する回路間の導通性を得ることができる。よって、上記異方導電粒子を含有する上記回路接続材料によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0013】

上記異方導電粒子は、上記有機絶縁物質100体積部に上記導電性微粒子を20〜300体積部分散させたものであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0014】

上記異方導電粒子において、上記導電性微粒子の平均粒径は、異方導電粒子の平均粒径の0.0002〜0.6倍であることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0015】

上記異方導電粒子において、上記導電性微粒子の最大粒径は、異方導電粒子の平均粒径の0.9倍以下であることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性をより十分に確保することができる。

【0016】

上記異方導電粒子において、上記導電性微粒子は、炭素材料からなる粒子であることが好ましい。また、上記炭素材料は、黒鉛又はカーボンナノチューブであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0017】

上記異方導電粒子において、上記導電性微粒子は、金属材料からなる粒子であることも好ましい。また、上記金属材料は、銀又は金であることが好ましい。上記金属材料からなる粒子は、比抵抗が小さく、少量で十分に低い接続抵抗が得られる。

【0018】

上記異方導電粒子において、上記導電性微粒子の形状は、燐片状又は針状であることが好ましい。燐片状又は針状の形状を有する導電性微粒子は、球状粒子や楕円形状粒子や塊状粒子に比べて同じ体積で表面積が大きくなることから、少ない使用量で十分に低い接続抵抗が得られる。

【0019】

上記異方導電粒子において、上記導電性微粒子は、表面が疎水化処理されたものであることが好ましい。導電性微粒子の表面を疎水化することで、異方導電粒子における有機絶縁物質と導電性微粒子との密着強度を向上できる。

【0020】

上記異方導電粒子は、平均粒径が0.5〜30μmであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0021】

上記回路接続材料は、(1)エポキシ樹脂、及び、(2)エポキシ樹脂硬化剤をさらに含有する、或いは、(3)ラジカル重合性物質、及び、(4)加熱又は光によって遊離ラジカルを発生する硬化剤をさらに含有することが好ましい。回路接続材料がこれらの成分を含有することにより、接続する回路部材間の接着強度を良好なものとすることができる。

【0022】

本発明はまた、上記本発明の回路接続材料をフィルム状に形成してなる、フィルム状回路接続材料を提供する。かかるフィルム状回路接続材料は、上記本発明の回路接続材料からなるものであるため、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。また、フィルム状回路接続材料は、フィルム状に形成されているため取り扱いが容易である。

【0023】

本発明はまた、第一の接続端子を有する第一の回路部材と、第二の接続端子を有する第二の回路部材とが、上記第一の接続端子と上記第二の接続端子とが対向するように配置されており、対向配置された上記第一の接続端子と上記第二の接続端子との間に上記本発明の回路接続材料の硬化物からなる回路接続部材が介在されており、対向配置された上記第一の接続端子と上記第二の接続端子とが電気的に接続されている、回路部材の接続構造を提供する。かかる回路部材の接続構造は、回路接続部材が上記本発明の回路接続材料の硬化物からなることから、隣接する回路(接続端子)間の絶縁性、及び、対向する回路(接続端子)間の導通性の両方が十分に確保されたものとなり、優れた接続信頼性が得られる。

【0024】

上記回路部材の接続構造において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、金、銀、錫及び白金族の金属からなる群より選択される少なくとも一種で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0025】

上記回路部材の接続構造において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、インジュウム−錫酸化物からなる透明電極で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0026】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、接続端子を支持する基板は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選択される少なくとも一種で構成されるものであることが好ましい。これにより、上記構成の基板を備える回路部材と回路接続部材との接着強度をより向上させることができる。

【0027】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続部材と接する面は、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種でコーティングされていることが好ましい。或いは、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続部材と接する面には、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種が付着していることが好ましい。これにより、上記材料によりコーティングされた又は上記材料が付着した面と、回路接続部材との接着強度をより向上させることができる。

【0028】

本発明は更に、第一の接続端子を有する第一の回路部材と、第二の接続端子を有する第二の回路部材とを、上記第一の接続端子と上記第二の接続端子とが対向するように配置し、対向配置した上記第一の接続端子と上記第二の接続端子との間に上記本発明の回路接続材料を介在させ、加熱加圧することで、対向配置した上記第一の接続端子と上記第二の接続端子とを電気的に接続させる、回路部材の接続方法を提供する。かかる回路部材の接続方法によれば、上記本発明の回路接続材料を用いていることにより、隣接する回路(接続端子)間の絶縁性、及び、対向する回路(接続端子)間の導通性の両方が十分に確保された、優れた接続信頼性を有する回路部材の接続構造を形成することができる。

【0029】

上記回路部材の接続方法において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、金、銀、錫及び白金族の金属からなる群より選択される少なくとも一種で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0030】

上記回路部材の接続方法において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、インジュウム−錫酸化物からなる透明電極で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0031】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、接続端子を支持する基板は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選択される少なくとも一種で構成されるものであることが好ましい。これにより、接続する回路部材間の接着強度をより向上させることができる。

【0032】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続材料と接する面は、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種でコーティングされていることが好ましい。或いは、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続材料と接する面には、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種が付着していることが好ましい。これにより、接続する回路部材間の接着強度をより向上させることができる。

【発明の効果】

【0033】

本発明によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることが可能な回路接続材料、及びこれを用いたフィルム状回路接続材料を提供することができる。また、本発明によれば、上記本発明の回路接続材料を用いることにより、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とが両立され、優れた接続信頼性を有する回路部材の接続構造、及びこの回路部材の接続構造を形成可能な回路部材の接続方法を提供することができる。

【図面の簡単な説明】

【0034】

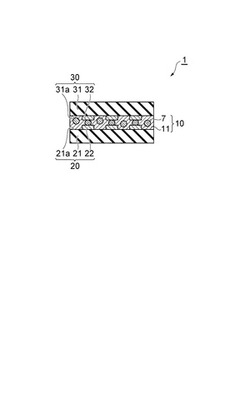

【図1】本発明の回路接続材料に用いられる異方導電粒子の好適な一実施形態を示す模式断面図である。

【図2】本発明の回路部材の接続構造の一実施形態を示す概略断面図である。

【図3】本発明の回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【発明を実施するための形態】

【0035】

以下、場合により図面を参照しつつ本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。また、図面中、同一又は相当部分には同一符号を付し、重複する説明は省略する。更に、図面の寸法比率は図示の比率に限られるものではない。

【0036】

(異方導電粒子)

本発明の回路接続材料に使用される異方導電粒子は、各々独立した二つの特徴がある。第一の特徴は、有機絶縁物質中に導電性微粒子を分散させることである。第二の特徴は、異方導電粒子に圧力を加え、粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の異方導電粒子の抵抗の1/100以下であることである。

【0037】

上記第二の特徴において、異方導電粒子に圧力を加え、粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の異方導電粒子の抵抗の1/100以下であれば、その材料、材質、構成、製法等は特に限定しない。この値は、回路接続材料として使用する場合に、接続する回路の精細度により適宜選択されるが、高精細回路での対向する回路間の導通性と隣接回路間の絶縁性とをより十分に両立させる観点からは、1/1000以下であることがより好ましく、1/10000以下であることが特に好ましく、1/100000以下であることが極めて好ましい。

【0038】

なお、「粒子直径から50%扁平させたときの抵抗」とは、異方導電粒子に圧力を加え、加圧方向の厚みが加圧前の厚みに対して50%となるように変形させたときの上記加圧方向の抵抗を意味する。また、異方導電粒子が後述するように球状以外の形状である場合、上記加圧方向は、厚みが最小である方向とする。

【0039】

図1は、本発明の回路接続材料に用いられる異方導電粒子の好適な一実施形態を示す模式断面図である。本実施形態に係る異方導電粒子7は、有機絶縁物質3と、該有機絶縁物質3中に分散された導電性微粒子2と、からなるものである。

【0040】

異方導電粒子7は、有機絶縁物質3をバインダにし、そこに導電性微粒子2を所定量分散させることにより得ることができる。ここで、有機絶縁物質3としては、例えば、スチレン樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド、ポリウレタン、ポリアミドイミド、ポリエステル等が挙げられる。

【0041】

また、有機絶縁物質3は、有機−無機複合絶縁物質であってもよい。

【0042】

また、異方導電粒子7は、芳香族液晶化合物、芳香族多環化合物、フタロシアニン類、ナフタロシアニン類、及びこれらの化合物の高分子量誘導体等、分子構造が平面で、かつ、それに垂直に共役π電子軌道を有する化合物を主成分とする粒子などによっても供することができる。

【0043】

異方導電粒子7は、例えば、上記有機絶縁物質3の原料モノマーと硬化剤とを水中に分散させて行う懸濁重合やパール重合の際に、その重合系に所定量の導電性微粒子2を一緒に分散することで得ることができる。

【0044】

また、上記有機絶縁物質3の原料モノマーに導電性微粒子2を分散したものを加熱又は紫外線等により硬化させ、これを粉砕、分級することにより所望の径の粒子を得ることもできる。

【0045】

また、上記有機絶縁物質3の原料モノマーに導電性微粒子2を分散し、塗工機等でフィルム化し、加熱又は紫外線等にてモノマーを反応させたフィルムを粉砕し、分級により所望の径の粒子を得ることができる。

【0046】

また、上記有機絶縁物質3を溶融若しくは溶剤に溶解し、そこに導電性微粒子2を所定量分散し、塗工機等でフィルム化し、加熱又は紫外線等にてモノマーを反応させたフィルムを粉砕し、分級により所望の径の粒子を得ることができる。

【0047】

使用する導電性微粒子2が磁性体の場合、上記フィルム化の際に、上下方向に磁石等により磁場を印加することで、上下方向に導電性微粒子2を配列させることができる。

【0048】

異方導電粒子7の平均粒径は、0.5〜30μmであることが好ましい。この平均粒径は、回路接続材料として使用する場合に、接続する回路の精細度により適宜選択されるが、高精細回路での対向する回路間の導通性と隣接回路間の絶縁性の観点からは、1〜20μmであることがより好ましい。対向する回路間の接続状態の確認を異方導電粒子7の扁平状態で確認する場合、顕微鏡での観察を行うため、その視認性の観点からは、平均粒径は2〜10μmであることが特に好ましい。

【0049】

上記異方導電粒子7の平均粒径は、顕微鏡により個々の粒子の粒径を測定し、その平均を求めることで得られる(測定数100個)。

【0050】

有機絶縁物質3は、25℃、70%RHの条件で測定される絶縁抵抗が、1×108Ω/cm以上となる物質であることが好ましい。上記絶縁抵抗は、例えば、一般的な絶縁抵抗計により測定することができる。

【0051】

このような有機絶縁物質3としては、例えば、スチレン樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド、ポリウレタン、ポリアミドイミド、ポリエステル等の有機絶縁物質、有機−無機複合絶縁物質、及び、それらの共重合体が挙げられる。これらは、従来の回路接続材料の原材料として実績もあり、好適に使用することができる。これらは単独で又は2種類以上を組み合わせて使用される。

【0052】

導電性微粒子2の材質には一般的な導電体を用いることができる。導電性微粒子2の材質としては、例えば、黒鉛、カーボンナノチューブ、メソフェーズカーボン、非晶質炭素、カーボンブラック、カーボンファイバー、フラーレン、カーボンナノホーン等の炭素材料、白金、銀、銅、ニッケル等の金属材料などが挙げられる。これらの中でも、黒鉛やカーボンナノチューブ等のグラファイト類は、安価に製造できる観点から好ましい。一方、金、白金、銀、銅等の貴金属類は、比抵抗が小さく、少量で低い接続抵抗が得られる観点から好ましい。また、これらの導電性微粒子2は、市場からの入手が容易なことからも好ましい。上記銀からなる導電性微粒子2は、例えば、三井金属鉱業株式会社製の製品名3000シリーズ、SPシリーズ等として入手可能である。上記銅からなる導電性微粒子2は、例えば、三井金属鉱業株式会社製の製品名1000Yシリーズ、1000Nシリーズ、MA−Cシリーズ、1000YPシリーズ、Tシリーズ、MF−SHシリーズ等として入手可能である。上記白金からなる導電性微粒子2は、例えば、田中貴金属工業株式会社製の製品名AY−1000シリーズ等として入手可能である。上記黒鉛からなる導電性微粒子2は、例えば、オリエンタル産業株式会社製の製品名ATシリーズ等として入手可能である。上記カーボンナノチューブからなる導電性微粒子2は、例えば、株式会社GSIクレオス製の製品名カルベール、昭和電工株式会社製の製品名VGCFシリーズ等として入手可能である。上記カーボンブラックからなる導電性微粒子2は、例えば、三菱化学株式会社製の製品名#3000シリーズ等として入手可能である。また、その他、炭素材料の多くについても、三菱化学株式会社、日本カーボン株式会社、日立化成工業株式会社等から入手可能である。これらは単独で又は2種類以上を組み合わせて使用される。

【0053】

また、これらの導電性微粒子2は、表層を異なる金属等でコーティングしてもよく、また、樹脂微粒子の表面を金属等でコーティングしたものでも使用できる。

【0054】

異方導電粒子7に用いる導電性微粒子2は、有機絶縁物質3を100体積部に対して、20〜300体積部分散させることで機能を発現しやすくすることができる。また、この導電性微粒子2の量は30〜250体積部であることがより好ましく、50〜150体積部であることが特に好ましい。この導電性微粒子2の量が20体積部未満では、扁平後の異方導電粒子7の抵抗が高くなりやすい。また、300体積部を超えると圧力を加える前の異方導電粒子7の抵抗が低下しやすいため、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0055】

導電性微粒子2の形状は、特に制限はないが、例えば、不定形(形状を定義できないものや、様々な形状の粒子が混在しているもの)、球状、楕円球状、塊状、燐片状、鱗状、板状、針状、繊維状、数珠状、等が挙げられる。燐片状、針状等の形状を有する導電性微粒子2は、球状粒子や楕円形状粒子や塊状粒子に比べて同じ体積で表面積が大きくなることから、少ない使用量で同様の効果が得られるため、好ましい。これらは単独で又は2種類以上を組み合わせて使用される。

【0056】

導電性微粒子2の平均粒径は、上記異方導電粒子7の平均粒径の0.0002〜0.6倍であることが好ましく、0.001〜0.5倍であることがより好ましく、0.01〜0.5倍であることが特に好ましい。この導電性微粒子2の平均粒径が、得られる異方導電粒子7の平均粒径の0.0002倍未満となると、加圧時の異方導電粒子7の抵抗が低下しにくい可能性がある。また、0.6倍を超えると導電性微粒子2が異方導電粒子7表面から飛び出しやすくなり、圧力を加える前の異方導電粒子7の抵抗が低下しやすくなり、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0057】

上記導電性微粒子2の最大粒径は、上記異方導電粒子7の平均粒径の0.9倍以下であることが好ましく、0.8倍以下であることがより好ましい。この導電性微粒子2の最大粒径が、得られる異方導電粒子7の平均粒径の0.9倍を超えると、導電性微粒子2が異方導電粒子7表面から飛び出しやすくなり、圧力を加える前の異方導電粒子7の抵抗が低下しやすくなり、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0058】

なお、上記導電性微粒子2の粒径は、上記導電性微粒子2の形状が球形以外の場合には、該導電性微粒子2に外接する最小の球の直径を該導電性微粒子2の粒径とする。

【0059】

上記導電性微粒子2の平均粒径及び最大粒径は、顕微鏡により個々の粒子の粒径を測定し、その平均を求めることで得られる(測定数100個)。

【0060】

また、本発明では表面を疎水化した導電性微粒子2を使用することができる。導電性微粒子2の表面を疎水化することで、異方導電粒子7における有機絶縁物質3と導電性微粒子2との密着強度が向上できる。また、異方導電粒子7を懸濁重合や乳化重合等の、水層中の油滴から粒子を製造する方法にて作製する場合には、油滴に選択的に導電性微粒子2を含有させることができるため、生産歩留まりが向上する。

【0061】

上記疎水化処理としては、例えば、カップリング剤処理、硫黄原子含有有機化合物又は窒素原子含有有機化合物による導電性微粒子2表面の処理等が挙げられる。

【0062】

上記カップリング剤処理は、例えば、カップリング剤が可溶な溶剤にカップリング剤を所定量溶解させた溶液に、導電性微粒子2を含侵することで行うことができる。このとき、溶液中のカップリング剤の含有量は、溶液全体に対して、0.01質量%〜5質量%であることが好ましく、0.1質量%〜1.0質量%であることがより好ましい。

【0063】

使用するカップリング剤としては、例えば、シラン系カップリング剤、アルミニウム系カップリング剤、チタン系カップリング剤、ジルコニウム系カップリング剤が挙げられ、中でもシラン系カップリング剤が好ましく使用できる。シラン系カップリング剤は、エポキシ基、アミノ基、メルカプト基、イミダゾール基、ビニル基、メタクリル基等の官能基を分子中に有するものであることが好ましい。これらは単独で又は2種類以上を組み合わせて使用される。

【0064】

これらシラン系カップリング剤溶液の調製に使用される溶媒は、例えば、水、アルコール、ケトン類等を用いることが可能である。また、カップリング剤の加水分解を促進するために、例えば、少量の酢酸、塩酸等の酸を添加することもできる。

【0065】

上記シラン系カップリング剤で処理した導電性微粒子2は、例えば、自然乾燥、加熱乾燥、真空乾燥等により乾燥を行うことができる。また、使用するカップリング剤の種類によって、乾燥前に水洗又は超音波洗浄を行うことも可能である。

【0066】

上記硫黄原子含有有機化合物又は窒素原子含有有機化合物としては、例えば、メルカプト基、スルフィド基、ジスルフィド基等の硫黄原子を含有する化合物、分子内に−N=、−N=N−または−NH2等の基を含む窒素原子含有有機化合物などを1種以上含む化合物が挙げられる。これらは、酸性溶液、アルカリ性溶液又はカップリング剤溶液に加えて用いることも可能である。これらは単独で又は2種類以上を組み合わせて使用される。

【0067】

上記硫黄原子含有有機化合物としては、例えば、下記一般式(I);

HS−(CH2)n−R ・・・(I)

(式中、nは1〜23の整数であり、Rは一価の有機基、水素原子又はハロゲン原子を示す。)

で表される構造を有する脂肪族チオール、チアゾール誘導体(チアゾール、2−アミノチアゾール、2−アミノチアゾール−4−カルボン酸、アミノチオフェン、ベンゾチアゾール、2−メルカプトベンゾチアゾール、2−アミノベンゾチアゾール、2−アミノ−4−メチルベンゾチアゾール、2−ベンゾチアゾロール、2,3−ジヒドロイミダゾ〔2,1−b〕ベンゾチアゾール−6−アミン、2−(2−アミノチアゾール−4−イル)−2−ヒドロキシイミノ酢酸エチル、2−メチルベンゾチアゾール、2−フェニルベンゾチアゾール、2−アミノ−4−メチルチアゾール等)、チアジアゾール誘導体(1,2,3−チアジアゾール、1,2,4−チアジアゾール、1,2,5−チアジアゾール、1,3,4−チアジアゾール、2−アミノ−5−エチル−1,3,4−チアジアゾール、5−アミノ−1,3,4−チアジアゾール−2−チオール、2,5−メルカプト−1,3,4−チアジアゾール、3−メチルメルカプト−5−メルカプト−1,2,4−チアジアゾール、2−アミノ−1,3,4−チアジアゾール、2−(エチルアミノ)−1,3,4−チアジアゾール、2−アミノ−5−エチルチオ−1,3,4−チアジアゾール等)、メルカプト安息香酸、メルカプトナフトール、メルカプトフェノール、4−メルカプトビフェニル、メルカプト酢酸、メルカプトコハク酸、3−メルカプトプロピオン酸、チオウラシル、3−チオウラゾール、2−チオウラミル、4−チオウラミル、2−メルカプトキノリン、チオギ酸、1−チオクマリン、チオクモチアゾン、チオクレゾール、チオサリチル酸、チオチアヌル酸、チオナフトール、チオトレン、チオナフテン、チオナフテンカルボン酸、チオナフテンキノン、チオバルビツール酸、チオヒドロキノン、チオフェノール、チオフェン、チオフタリド、チオフテン、チオールチオン炭酸、チオルチドン、チオールヒスチジン、3−カルボキシプロピルジスルフィド、2−ヒドロキシエチルジスルフィド、2−アミノプロピオン酸、ジチオジグリコール酸、D−システイン、ジ−t−ブチルジスルフィド、チオシアン、チオシアン酸などが挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0068】

上記脂肪族チオールを表す上記一般式(I)において、Rとしては、例えば、アミノ基、アミド基、カルボキシル基、カルボニル基、ヒドロキシル基等の一価の有機基が好ましく挙げられるが、これらに限定するものではなく、例えば、炭素数1〜18のアルキル基、炭素数1〜8のアルコキシ基、アシルオキシ基、ハロアルキル基、ハロゲン原子、水素原子、チオアルキル基、チオール基、置換されていても良いフェニル基、ビフェニル基、ナフチル基、複素環等も挙げられる。また、一価の有機基中のアミノ基、アミド基、カルボキシル基、ヒドロキシル基は、1個あればよく、1個以上であることが好ましく、2個以上であることがより好ましい。他に上述した上記一価の有機基は、アルキル基等の置換基を有していてもよい。

【0069】

また、上記脂肪族チオールを表す上記一般式(I)において、nは1〜23の整数であり、4〜15の整数であることがより好ましく、6〜12の整数であることが特に好ましい。

【0070】

上記窒素原子含有有機化合物としては、例えば、トリアゾール誘導体(1H−1,2,3−トリアゾール、2H−1,2,3−トリアゾール、1H−1,2,4−トリアゾール、4H−1,2,4−トリアゾール、ベンゾトリアゾール、1−アミノベンゾトリアゾール、3−アミノ−5−メルカプト−1,2,4−トリアゾール、3−アミノ−1H−1,2,4−トリアゾール、3,5−ジアミノ−1,2,4−トリアゾール、3−オキシ−1,2,4−トリアゾール、アミノウラゾール等)、テトラゾール誘導体(テトラゾリル、テトラゾリルヒドラジン、1H−1,2,3,4−テトラゾール、2H−1,2,3,4−テトラゾール、5−アミノ−1H−テトラゾール、1−エチル−1,4−ジヒドロキシ5H−テトラゾール−5−オン、5−メルカプト−1−メチルテトラゾール、テトラゾールメルカプタン等)、オキサゾール誘導体(オキサゾール、オキサゾリル、オキサゾリン、ベンゾオキサゾール、3−アミノ−5−メチルイソオキサゾール、2−メルカプトベンゾオキサゾール、2−アミノオキサゾリン、2−アミノベンゾオキサゾール等)、オキサジアゾール誘導体(1,2,3−オキサジアゾール、1,2,4−オキサジアゾール、1,2,5−オキサジアゾール、1,3,4−オキサジアゾール、1,2,4−オキサジアゾロン−5、1,3,4−オキサジアゾロン−5等)、オキサトリアゾール誘導体(1,2,3,4−オキサトリアゾール、1,2,3,5−オキサトリアゾール等)、プリン誘導体(プリン、2−アミノ−6−ヒドロキシ−8−メルカプトプリン、2−アミノ−6−メチルメルカプトプリン、2−メルカプトアデニン、メルカプトヒポキサンチン、メルカプトプリン、尿酸、グアニン、アデニン、キサンチン、テオフィリン、テオブロミン、カフェイン等)、イミダゾール誘導体(イミダゾール、ベンゾイミダゾール、2−メルカプトベンゾイミダゾール、4−アミノ−5−イミダゾールカルボン酸アミド、ヒスチジン等)、インダゾール誘導体(インダゾール、3−インダゾロン、インダゾロール等)、ピリジン誘導体(2−メルカプトピリジン、アミノピリジン等)、ピリミジン誘導体(2−メルカプトピリミジン、2−アミノピリミジン、4−アミノピリミジン、2−アミノ−4,6−ジヒドロキシピリミジン、4−アミノ−6−ヒドロキシ−2−メルカプトピリミジン、2−アミノー4−ヒドロキシ−6−メチルピリミジン、4−アミノ−6−ヒドロキシ−2−メチルピリミジン、4−アミノ−6−ヒドロキシピラゾロ[3,4−d]ピリミジン、4−アミノ−6−メルカプトピラゾロ[3,4−d]ピリミジン、2−ヒドロキシピリミジン、4−メルカプト−1H−ピラゾロ[3,4−d]ピリミジン、4−アミノ−2,6−ジヒドロキシピリミジン、2,4−ジアミノ−6−ヒドロキシピリミジン、2,4,6−トリアミノピリミジン等)、チオ尿素誘導体(チオ尿素、エチレンチオ尿素、2−チオバルビツール酸等)、アミノ酸(グリシン、アラニン、トリプトファン、プロリン、オキシプロリン等)、1,3,4−チオオキサジアゾロン−5、チオクマゾン、2−チオクマリン、チオサッカリン、チオヒダントイン、チオピリン、γ−チオピリン、グアナジン、グアナゾール、グアナミン、オキサジン、オキサジアジン、メラミン、2,4,6−トリアミノフェノール、トリアミノベンゼン、アミノインドール、アミノキノリン、アミノチオフェノール、アミノピラゾールなどが挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0071】

これらの異方導電粒子7は、用途に応じて、本発明の範囲内のものを単独で又は2種類以上を組み合わせて使用することもできるし、本発明の範囲外の異方導電粒子や導電性粒子とともに組み合わせて使用することもできる。

【0072】

(回路接続材料)

本発明の回路接続材料は、上述した異方導電粒子7を接着剤組成物に分散させたものであることが製造容易性の観点から好ましい。上記接着剤組成物としては、例えば、熱硬化性の接着剤組成物、光硬化性の接着剤組成物等が挙げられる。具体的には、例えば、(1)エポキシ樹脂(以下、場合により「成分(1)」という)及び(2)エポキシ樹脂の硬化剤(以下、場合により「成分(2)」という)を含有する接着剤組成物、(3)ラジカル重合性物質(以下、場合により「成分(3)」という)及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤(以下、場合により「成分(4)」という)を含有する接着剤組成物、成分(1)及び成分(2)を含む接着剤組成物と成分(3)及び成分(4)を含む接着剤組成物との混合組成物等が使用できる。

【0073】

上述した成分(1)のエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂等が挙げられる。これらのエポキシ樹脂は、ハロゲン化されていてもよく、水素添加されていてもよい。また、アクリロイル基又はメタクリロイル基をエポキシ樹脂の側鎖に付加させてもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0074】

上述した成分(2)のエポキシ樹脂硬化剤としては、エポキシ樹脂を硬化させることができるものであれば特に制限はなく、例えば、アニオン重合性の触媒型硬化剤、カチオン重合性の触媒型硬化剤、重付加型の硬化剤等が挙げられる。これらのうち、速硬化性において優れ、化学当量的な考慮が不要である点からは、アニオン又はカチオン重合性の触媒型硬化剤が好ましい。

【0075】

上記アニオン又はカチオン重合性の触媒型硬化剤としては、例えば、第3級アミン類、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ジアミノマレオニトリル、メラミン及びその誘導体、ポリアミンの塩、ジシアンジアミド等が挙げられ、これらの変成物なども使用することができる。

【0076】

上記重付加型の硬化剤としては、例えば、ポリアミン類、ポリメルカプタン、ポリフェノール、酸無水物等が挙げられる。

【0077】

アニオン重合性の触媒型硬化剤として、例えば、第3級アミン類やイミダゾール類を配合した場合、エポキシ樹脂は160℃〜200℃程度の中温で数十秒〜数時間程度の加熱により硬化する。このため、可使時間(ポットライフ)が比較的長くなるので好ましい。

【0078】

また、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)もカチオン重合性の触媒型硬化剤として好適に使用することができる。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるカチオン重合性の触媒型硬化剤として、例えば、脂肪族スルホニウム塩等が挙げられる。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0079】

これらのエポキシ樹脂の硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜、ケイ酸カルシウム等の無機物などで被覆してマイクロカプセル化した潜在性硬化剤は、可使時間が延長できるため好ましい。

【0080】

上記エポキシ樹脂の硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るために、エポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、1〜50質量部であることが好ましく、2〜20質量部であることがより好ましい。なお、接続時間を限定しない場合の硬化剤の配合量は、エポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、0.05〜10質量部であることが好ましく、0.1〜2質量部であることがより好ましい。

【0081】

これらの(2)エポキシ樹脂硬化剤は、単独で又は2種類以上を組み合わせて使用される。

【0082】

上述した成分(3)のラジカル重合性物質としては、例えば、ラジカルにより重合する官能基を有する物質であれば特に制限なく使用することができる。(3)ラジカル重合性物質として具体的には、例えば、アクリレート(対応するメタクリレートも含み、以下同じ)化合物、アクリロキシ(対応するメタアクリロキシも含み、以下同じ)化合物、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。これらラジカル重合性物質は、モノマー又はオリゴマーの状態で用いてもよく、モノマーとオリゴマーとを併用することも可能である。

【0083】

上記アクリレート化合物及び上記アクリロキシ化合物としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレート等が挙げられる。また、必要によりハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、耐熱性の向上の観点から、アクリレート化合物等のラジカル重合性物質がジシクロペンテニル基、トリシクロデカニル基、トリアジン環等の置換基を少なくとも1種有することが好ましい。

【0084】

上記マレイミド化合物は、例えば、分子中にマレイミド基を少なくとも2個以上含有するものである。このようなマレイミド化合物としては、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチルビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−マレイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−マレイミドフェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0085】

上記シトラコンイミド樹脂は、例えば、分子中にシトラコンイミド基を少なくとも1個有するシトラコンイミド化合物を重合させてなるものである。このようなシトラコンイミド化合物としては、例えば、フェニルシトラコンイミド、1−メチル−2,4−ビスシトラコンイミドベンゼン、N,N’−m−フェニレンビスシトラコンイミド、N,N’−p−フェニレンビスシトラコンイミド、N,N’−4,4−ビフェニレンビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−ジフェニルメタンビスシトラコンイミド、N,N’−4,4−ジフェニルプロパンビスシトラコンイミド、N,N’−4,4−ジフェニルエーテルビスシトラコンイミド、N,N’−4,4−ジフェニルスルホンビスシトラコンイミド、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−シトラコンイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0086】

上記ナジイミド樹脂は、例えば、分子中にナジイミド基を少なくとも1個有しているナジイミド化合物を重合してなるものである。このようなナジイミド化合物としては、例えば、フェニルナジイミド、1−メチル−2,4−ビスナジイミドベンゼン、N,N’−m−フェニレンビスナジイミド、N,N’−p−フェニレンビスナジイミド、N,N’−4,4−ビフェニレンビスナジイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスナジイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスナジイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスナジイミド、N,N’−4,4−ジフェニルメタンビスナジイミド、N,N’−4,4−ジフェニルプロパンビスナジイミド、N,N’−4,4−ジフェニルエーテルビスナジイミド、N,N’−4,4−ジフェニルスルホンビスナジイミド、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−ナジイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−ナジイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−ナジイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0087】

また、上記(3)ラジカル重合性物質としては、下記一般式(II)で示されるリン酸エステル構造を有するラジカル重合性物質と、他のラジカル重合性物質とを併用することが好ましい。この場合、金属等の無機物表面に対する接着強度が向上するため、回路電極同士の接着に好適である。

【0088】

【化1】

(式中、mは1〜3の整数である)

【0089】

このリン酸エステル構造を有するラジカル重合性物質は、例えば、無水リン酸と2−ヒドロキシエチル(メタ)アクリレートとを反応させることにより得ることができる。具体的には、例えば、モノ(2−メタクリロイルオキシエチル)アシッドフォスフェート、ジ(2−メタクリロイルオキシエチル)アシッドフォスフェート等が挙げられる。

【0090】

上記一般式(II)で示されるリン酸エステル構造を有するラジカル重合性物質の配合量は、これ以外のラジカル重合性物質と必要により配合するフィルム形成材との合計100質量部に対して、0.01〜50質量部であることが好ましく、0.5〜5質量部であることがより好ましい。

【0091】

また、上記ラジカル重合性物質は、アリルアクリレートと併用することもができる。この場合、アリルアクリレートの配合量は、ラジカル重合性物質と、必要により配合されるフィルム形成材との合計100質量部に対して、0.1〜10質量部であることが好ましく、0.5〜5質量部であることがより好ましい。

【0092】

これらのラジカル重合性物質は単独で又は2種類以上を組み合わせて使用される。

【0093】

上記した成分(4)の加熱又は光により遊離ラジカルを発生する硬化剤としては、加熱又は紫外線等の電磁波の照射により分解して遊離ラジカルを発生する硬化剤であれば特に制限なく使用することができる。具体的には、例えば、過酸化化合物、アゾ系化合物等が挙げられる。このような硬化剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。高反応性とポットライフの向上の観点から、半減期10時間の温度が40℃以上、かつ、半減期1分の温度が180℃以下の有機過酸化物が好ましく、半減期10時間の温度が60℃以上、かつ、半減期1分の温度が170℃以下の有機過酸化物がより好ましい。

【0094】

加熱により遊離ラジカルを発生する硬化剤として、より具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が挙げられる。これらの中でも、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が好ましく、高反応性が得られるパーオキシエステルがより好ましい。

【0095】

上記パーオキシエステルとしては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテート等が挙げられる。

【0096】

上記ジアルキルパーオキサイドとしては、例えば、α,α’ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイド等が挙げられる。

【0097】

上記ハイドロパーオキサイドとしては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイド等が挙げられる。

【0098】

上記シリルパーオキサイドとしては、例えば、t−ブチルトリメチルシリルパーオキサイド、ビス(t−ブチル)ジメチルシリルパーオキサイド、t−ブチルトリビニルシリルパーオキサイド、ビス(t−ブチル)ジビニルシリルパーオキサイド、トリス(t−ブチル)ビニルシリルパーオキサイド、t−ブチルトリアリルシリルパーオキサイド、ビス(t−ブチル)ジアリルシリルパーオキサイド、トリス(t−ブチル)アリルシリルパーオキサイド等が挙げられる。

【0099】

上記ジアシルパーオキサイドとしては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイド等が挙げられる。

【0100】

上記パーオキシジカーボネートとしては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等が挙げられる。

【0101】

上記パーオキシケタールとしては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカン等が挙げられる。

【0102】

また、回路電極の腐食を抑えるという観点から、硬化剤は、硬化剤中に含有される塩素イオンや有機酸の濃度が5000ppm以下であることが好ましい。また、加熱分解後に発生する有機酸が少ないものがより好ましい。

【0103】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は、例えば、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化して潜在性を付与してもよい。マイクロカプセル化した硬化剤は、可使時間が延長されるために好ましい。

【0104】

上記加熱又は光により遊離ラジカルを発生する硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、2〜10質量部であることが好ましく、4〜8質量部であることがより好ましい。なお、接続時間を限定しない場合の硬化剤の配合量は、ラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、0.05〜20質量部であることが好ましく、0.1〜10質量部であることがより好ましい。

【0105】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は単独で又は2種類以上を組み合わせて使用される。

【0106】

本実施形態の回路接続材料には、必要に応じて、フィルム形成材を添加してもよい。フィルム形成材とは、例えば、液状物を固形化し、回路接続材料を構成する組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧下)でフィルムとしての取扱いができるようにするものである。これらフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂、ポリウレタン樹脂等が挙げられる。これらの中でも、接着性、相溶性、耐熱性、機械的強度等が優れることからフェノキシ樹脂であることが好ましい。

【0107】

上記フェノキシ樹脂は、例えば、2官能フェノール類とエピハロヒドリンとを高分子化するまで反応させるたり、2官能エポキシ樹脂と2官能フェノール類とを重付加させたりすることにより得られる樹脂である。具体的には、例えば、2官能フェノール類1モルとエピハロヒドリン0.985〜1.015モルとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。また、フェノキシ樹脂としては、樹脂の機械的特性や熱的特性の観点からは、特に2官能エポキシ樹脂と2官能フェノール類との配合当量比をエポキシ基/フェノール性水酸基=1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の条件で50〜200℃に加熱して重付加反応させて得たものが好ましい。

【0108】

上記2官能エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビフェニルジグリシジルエーテル、メチル置換ビフェニルジグリシジルエーテル等が挙げられる。

【0109】

上記2官能フェノール類は、2個のフェノール性水酸基を有するものであり、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、ビスフェノールフルオレン、メチル置換ビスフェノールフルオレン、ジヒドロキシビフェニル、メチル置換ジヒドロキシビフェニル等のビスフェノール類等が挙げられる。これらフェノキシ樹脂は、ラジカル重合性の官能基や、その他の反応性化合物により変性(例えば、エポキシ変性)されていてもよい。

【0110】

上記フィルム形成材の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からエポキシ樹脂とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましく、20〜70質量部であることがより好ましい。

【0111】

また、上記フィルム形成材の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からラジカル重合性物質とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましく、20〜70質量部であることがより好ましい。

【0112】

これらのフィルム形成材は単独で又は2種類以上を組み合わせて使用される。

【0113】

本実施形態の回路接続材料は、更に、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうちの少なくとも一つをモノマー成分とした重合体又は共重合体を含んでいてもよい。これらの中でも、応力緩和の観点からは、グリシジルエーテル基を含有するグリシジルアクリレート又はグリシジルメタクリレートをモノマー成分として含む共重合体系アクリルゴムが好ましい。これらのアクリルゴムの重量平均分子量は、接着剤の凝集力を高める点から20万以上が好ましい。

【0114】

本実施形態の回路接続材料における異方導電粒子の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合する場合、エポキシ樹脂とフィルム形成材との合計100体積部に対して、0.1〜100体積部であることが好ましく、回路接続時の対向する回路間の導通性及び隣接回路間の絶縁性の観点から0.5〜40体積部であることがより好ましく、1〜20体積部であることが特に好ましい。

【0115】

また、本実施形態の回路接続材料における異方導電粒子の配合量は、(3)ラジカル重合性物質及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合する場合、ラジカル重合性物質とフィルム形成材との合計100体積部に対して、0.5〜100体積部であることが好ましく、回路接続時の対向する回路間の導通性及び隣接回路間の絶縁性の観点から1〜40体積部であることがより好ましく、1〜20体積部であることが特に好ましい。

【0116】

本実施形態の回路接続材料には、更に、ゴム微粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を必要に応じて含有させることもできる。

【0117】

上記ゴム微粒子は、粒子の平均粒径が、配合する異方導電粒子の平均粒径の2倍以下であり、且つ室温(25℃)での貯蔵弾性率が異方導電粒子及び接着剤組成物の室温での貯蔵弾性率の1/2以下であるものであることが好ましい。これらゴム微粒子の材質としては、例えば、シリコーン、アクリルエマルジョン、SBR、NBR、ポリブタジエンゴム等が好適に挙げられる。これら3次元架橋したゴム微粒子は、耐溶剤性が優れており、接着剤組成物への分散性が優れる。

【0118】

回路接続材料に上記充填剤を含有させる場合、接続信頼性等が向上するので好ましい。充填剤は、その最大径が異方導電粒子の平均粒径の1/2以下であることが好ましい。また、導電性を持たない粒子を併用する場合には、その最大径が異方導電粒子の平均粒径以下であれば好ましく使用できる。

【0119】

上記カップリング剤としては、例えば、ビニル基、アクリル基、エポキシ基又はイソシアネート基を含有する化合物等が、接着性向上の観点から好ましく挙げられる。

【0120】

また、本発明の回路接続材料に必要に応じて含有される導電性粒子は、電気的接続を得ることができる導電性を有するものであれば特に制限されない。上記導電性粒子としては、例えば、Au、Ag、Ni、Cu及びはんだ等の金属粒子やカーボン等が挙げられる。また、導電性粒子は、核となる粒子を1層又は2層以上の層で被覆し、その最外層が導電性を有するものであってもよい。また、上記導電性粒子は、プラスチック等の絶縁性粒子を核とし、この核の表面に上記金属又はカーボンを主成分とする層で被覆したものであってもよい。

【0121】

これらの必要に応じて配合される成分は単独で又は2種類以上を組み合わせて使用される。

【0122】

本発明の回路接続材料は、常温で液状である場合にはペースト状で使用することができる。常温で固体の場合には、加熱してペースト化する他、溶剤を使用してペースト化してもよい。使用できる溶剤としては、回路接続材料と反応せず、かつ十分な溶解性を示すものであれば、特に制限はないが、常圧での沸点が50〜150℃であるものが好ましく、例えば、トルエン、アセトン等の有機溶剤が挙げられる。使用する溶剤の沸点が50℃未満であると、室温で容易に溶剤が揮発してしまい後述するフィルムを作製するときの作業性が悪化する傾向にある。また、沸点が150℃を超えると、溶剤を揮発させることが難しく、接着後において十分な接着強度が得られにくい傾向にある。溶剤は1種を単独で又は2種以上を組み合わせて用いられる。

【0123】

また、本発明の回路接続材料は、フィルム状に形成してから用いることも可能である。このフィルム状回路接続材料は、回路接続材料に溶剤等を加えた混合液を、支持基材上に塗布し、又は不織布等の基材に上記混合液を含浸させて支持基材上に載置し、溶剤等を除去することによって得ることができる。このように回路接続材料をフィルム状とすると、取扱性に優れ一層便利である。

【0124】

用いられる支持基材としては、シート状又はフィルム状のものが好ましい。また、支持基材は2以上の層を積層した形状のものでもよい。支持基材としては、ポリエチレンテレフタレート(PET)フィルム、配向ポリプロピレン(OPP)フィルム、ポリエチレン(PE)フィルム及びポリイミドフィルムが挙げられる。それらの中でも、寸法精度の向上とコスト低減の点からPETフィルムが好ましい。

【0125】

上述の回路接続材料は、熱膨張係数の異なる異種の被着体の回路接続材料としても使用することができる。

【0126】

(回路部材の接続構造)

図2は、本発明に係る回路部材の接続構造の一実施形態を示す概略断面図である。図2に示す回路部材の接続構造1は、相互に対向する第一の回路部材20及び第二の回路部材30を備えており、第一の回路部材20と第二の回路部材30との間には、これらを接続する回路接続部材10が設けられている。

【0127】

第一の回路部材20は、第一の回路基板21と、第一の回路基板21の主面21a上に形成された第一の接続端子22とを有する。第二の回路部材30は、第二の回路基板31と、第二の回路基板31の主面31a上に形成された第二の接続端子32とを有する。第一の回路基板21の主面21a上、及び/又は第二の回路基板31の主面31a上には、場合により絶縁層(図示せず)が形成されていてもよい。つまり、必要に応じて形成される絶縁層は、第一の回路部材20及び第二の回路部材30のうち少なくとも一方と回路接続部材10との間に形成される。

【0128】

第一及び第二の回路基板21,31としては、半導体、ガラス、セラミック等の無機物、TCP、FPC、COFに代表されるポリイミド樹脂、ポリカーボネート、ポリエチレンテレフタレート等のポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂等の有機物、これらの無機物や有機物を複合化した材料からなる基板が挙げられる。回路接続部材10との接着強度を更に高める観点から、第一及び第二の回路基板のうちの少なくとも一方は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選ばれる少なくとも一種の樹脂を含む材料からなる基板であることが好ましい。

【0129】

また、回路部材の、回路接続部材10と接する面に絶縁層がコーティングされている場合又は付着している場合、絶縁層はシリコーン樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも一種の樹脂を含む層であることが好ましい。これにより、上記絶縁層が形成されていないものに比べて、第一の回路基板21及び/又は第二の回路基板31と回路接続部材10との接着強度がより一層向上する。

【0130】

第一の接続端子22及び第二の接続端子32のうち少なくとも一方は、その表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種を含む材料からなることが好ましい。これにより、同一回路部材20又は30上で隣り合う接続端子22又は32同士の間で絶縁性を維持しつつ、対向する接続端子22及び32間の抵抗値をより一層低減させることができる。

【0131】

第一及び第二の回路部材20,30の具体例としては、液晶ディスプレイに用いられている、ITO(インジュウム−錫酸化物)等で接続端子が形成されたガラス基板又はプラスチック基板や、プリント配線板、セラミック配線板、フレキシブル配線板、半導体シリコンチップ等が挙げられる。これらは必要に応じて組み合わせて使用される。

【0132】

回路接続部材10は、異方導電粒子7を含有する上記本発明の回路接続材料の硬化物から形成されている。回路接続部材10は、絶縁性物質11と、該絶縁性物質11内に分散している異方導電粒子7とから構成される。回路接続部材10中の異方導電粒子7は、対向する第一の接続端子22と第二の接続端子32との間のみならず、主面21a,31a同士間にも配置されている。回路部材の接続構造1においては、異方導電粒子7が第一及び第二の接続端子22,32の双方に直接接触しているとともに、第一及び第二の接続端子22,32間で扁平状に圧縮されている。これにより、第一及び第二の接続端子22,32が、異方導電粒子7を介して電気的に接続されている。このため、第一の接続端子22及び第二の接続端子32間の接続抵抗が十分に低減される。したがって、第一及び第二の接続端子22,32の間の電流の流れを円滑にすることができ、回路の持つ機能を十分に発揮することができる。

【0133】

回路接続部材10は、後述するように上記回路接続材料の硬化物により構成されていることから、第一の回路部材20及び第二の回路部材30に対する回路接続部材10の接着力が十分に高い。

【0134】

(回路部材の接続構造の接続方法)

図3(a)〜(c)は、本発明に係る回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【0135】

本実施形態では、まず、上述した第一の回路部材20と、フィルム状回路接続材料40とを用意する。

【0136】

回路接続材料40の厚さは、5〜50μmであることが好ましい。回路接続材料40の厚さが5μm未満では、第一及び第二の接続端子22,32間への回路接続材料40の充填が不十分となる傾向がある。他方、50μmを超えると、第一及び第二の接続端子22,32間の導通の確保が困難となる傾向がある。

【0137】

次に、フィルム状回路接続材料40を第一の回路部材20の接続端子22が形成されている面上に載せる。そして、フィルム状回路接続材料40を、図3(a)の矢印A及びB方向に加圧し、フィルム状回路接続材料40を第一の回路部材20に仮接続する(図3(b))。

【0138】

このときの圧力は、回路部材に損傷を与えない範囲であれば特に制限されないが、一般的には0.1〜30MPaとすることが好ましい。また、加熱しながら加圧してもよく、加熱温度は回路接続材料40が実質的に硬化しない温度とする。加熱温度は、一般的には50〜190℃にするのが好ましい。これらの加熱及び加圧は0.5〜120秒間の範囲で行うことが好ましい。

【0139】

次いで、図3(c)に示すように、第二の回路部材30を、第二の接続端子32を第一の回路部材20の側に向けるようにしてフィルム状回路接続材料40上に載せる。なお、フィルム状回路接続材料40が支持基材(図示せず)上に密着して設けられている場合には、支持基材を剥離してから第二の回路部材30をフィルム状回路接続材料40上に載せる。そして、回路接続材料40を加熱しながら、図3(c)の矢印A及びB方向に全体を加圧する。

【0140】

加熱温度は、例えば、90〜200℃とし、接続時間は例えば1秒〜10分とする。これらの条件は、使用する用途、回路接続材料、回路部材によって適宜選択され、必要に応じて、後硬化を行ってもよい。例えば、回路接続材料がラジカル重合性化合物を含有する場合の加熱温度は、ラジカル重合開始剤がラジカルを発生可能な温度とする。これにより、ラジカル重合開始剤においてラジカルが発生し、ラジカル重合性化合物の重合が開始される。

【0141】

フィルム状回路接続材料40の加熱により、第一の接続端子22と第二の接続端子32との間の距離を十分に小さくした状態でフィルム状回路接続材料40が硬化して、第一の回路部材20と第二の回路部材30とが回路接続部材10を介して強固に接続される。

【0142】

フィルム状回路接続材料40の硬化により回路接続部材10が形成されて、図2に示すような回路部材の接続構造1が得られる。なお、接続の条件は、使用する用途、回路接続材料、回路部材によって適宜選択される。

【0143】

本実施形態によれば、得られる回路部材の接続構造1において、異方導電粒子7を対向する第一及び第二の接続端子22,32の双方に接触させることが可能となり、第一及び第二の接続端子22,32間の接続抵抗を十分に低減することができるとともに、隣接する第一又は第二の接続端子22,32間の絶縁性を十分に確保することができる。また、回路接続部材10が上記回路接続材料の硬化物により構成されていることから、第一及び第二の回路部材20又は30に対する回路接続部材10の接着力が十分に高いものとなる。

【実施例】

【0144】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0145】

<製造例1:異方導電粒子1の作製>

[導電性微粒子の作製]

化学還元法にて、粒径分布0.005〜10μmの燐片状銀粉末1を得た。得られた銀粉末1を分級し、平均粒径0.25μm、最大粒径0.4μmの燐片状銀粉末2を得た。

【0146】

[異方導電粒子の作製]

テトラメチロールメタントリアクリレート60質量部、ジビニルベンゼン20質量部及びアクリロニトリル20質量部を混合し、有機絶縁物質の原料モノマーとした。更に、この有機絶縁物質の原料モノマー100体積部に対して、銀粉末2を120体積部添加し、ビーズミルを用いて48時間かけて銀粉末を分散させた。この銀粉末が分散された組成物に、過酸化ベンゾイル2質量部を混合し、これを3質量%濃度のポリビニルアルコール水溶液850質量部に投入し、よく攪拌した後、ホモジナイザーでこの重合性単量体の液滴が粒径約0.4〜33μmの微粒子状となるように懸濁させ、懸濁液を得た。得られた懸濁液を、温度計と攪拌機と還流冷却器とを備えた2リットルのセパラブルフラスコに移し、窒素雰囲気中で攪拌しながら85℃に加熱昇温し、7時間重合反応を行い、更に90℃に昇温して3時間保ち、重合反応を完結させた。その後、重合反応液を冷却し、生成した粒子を濾過し、充分に水洗し乾燥させて、粒径が0.4〜33μmの異方導電粒子を得た。得られた異方導電粒子を分級して、平均粒径5.55μmの、銀微粒子を含有した異方導電粒子1を得た。

【0147】

<製造例2:異方導電粒子2の作製>

製造例1で作製した銀粉末2を、メチルエチルケトン100質量部にN−(2−アミノエチル)−3−アミノプロピルトリメトキシシランを3質量部溶解させた溶液に浸し、1昼夜攪拌することで銀粉末表面を疎水化した。この表面を疎水化した銀粉末を用いたこと以外は上記製造例1と同様にして異方導電粒子2を得た。

【0148】

<製造例3:異方導電粒子3の作製>

製造例1で作製した異方導電粒子を分級して、平均粒径0.5μmの異方導電粒子3を得た。

【0149】

<製造例4:異方導電粒子4の作製>

製造例1で作製した異方導電粒子を分級して、平均粒径30μmの異方導電粒子4を得た。

【0150】

<製造例5:異方導電粒子5の作製>

製造例1にて使用した銀粉末2の配合量を20体積部にした以外は製造例1と同様にして異方導電粒子5を得た。

【0151】

<製造例6:異方導電粒子6の作製>

製造例1にて使用した銀粉末2の配合量を300体積部にした以外は製造例1と同様にして異方導電粒子6を得た。

【0152】

<製造例7:異方導電粒子7の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径0.01μm、最大粒径0.03μmの燐片状銀粉末3を得た。この銀粉末3を使用した以外は製造例1と同様にして異方導電粒子7を得た。

【0153】

<製造例8:異方導電粒子8の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径3.3μm、最大粒径4.95μmの燐片状銀粉末4を得た。この銀粉末4を使用した以外は製造例1と同様にして異方導電粒子8を得た。

【0154】

<製造例9:異方導電粒子9の作製>

導電性微粒子に平均粒径3μm、最大粒径4μmで不定形の黒鉛を使用した以外は製造例1と同様にして異方導電粒子9を得た。

【0155】

<製造例10:異方導電粒子10の作製>

導電性微粒子に平均粒径3μm、最大粒径4μmで針状の黒鉛を使用した以外は製造例1と同様にして異方導電粒子10を得た。

【0156】

<製造例11:異方導電粒子11の作製>

導電性微粒子に平均粒径1μm、最大粒径2μmで球状の金を使用した以外は製造例1と同様にして異方導電粒子11を得た。

【0157】

<製造例12:異方導電粒子12の作製>

シリコーンレジン(KR−242A:信越化学工業株式会社製)100体積部に対し、銀粉末2を120体積部添加し、ビーズミルを用いて48時間かけて銀粉末を分散させた。そこにさらに重合触媒CAT−AC(信越化学工業株式会社製)をシリコーンレジン100質量部に対して1質量部加えて10分間攪拌した。得られた導電性微粒子分散シリコーンレジンを、PETフィルムに塗工装置を用いて塗布し、120℃で1時間熱風乾燥することにより、厚み50μmのフィルム状導電性微粒子分散シリコーンレジンを得た。得られたフィルム状導電性微粒子分散シリコーンレジンを粉砕、次いで分級することで平均粒径5μmの異方導電粒子12を得た。

【0158】

<製造例13:異方導電粒子13の作製>

製造例1にて使用した銀粉末2の配合量を10体積部にした以外は製造例1と同様にして異方導電粒子13を得た。

【0159】

<製造例14:異方導電粒子14の作製>

製造例1にて使用した銀粉末2の配合量を400体積部にした以外は製造例1と同様にして異方導電粒子14を得た。

【0160】

<製造例15:異方導電粒子15の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径3.9μm、最大粒径5.5μmの燐片状銀粉末5を得た。この銀粉末5を使用した以外は製造例1と同様にして異方導電粒子15を得た。

【0161】

<製造例16:導電性粒子の準備>

樹脂粒子にニッケル及び金をコーティングした導電性粒子(積水化学株式会社、製品名:ミクロパールAU)を準備した。

【0162】

<製造例17:絶縁粒子被覆導電性粒子の作製>

[絶縁粒子の作製]

4ツ口セパラブルカバー、攪拌翼、三方コック、冷却管及び温度プローブを取り付けた1000mL容セパラブルフラスコ中で、メタクリル酸メチル100mmol、N,N,N−トリメチル−N−2−メタクリロイルオキシエチルアンモニウムクロライド1mmol、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩1mmolからなるモノマー組成物を固形分率が5質量%となるように蒸留水に加え、200rpmで攪拌し、窒素雰囲気下、70℃で24時間重合を行った。反応終了後、凍結乾燥して、表面にアンモニウム基を有する平均粒径220nmの絶縁粒子を得た。

【0163】

[金属表面粒子の作製]

平均粒径5μmのテトラメチロールメタンテトラアクリレート/ジビニルベンゼン共重合体からなるコア粒子に、脱脂、センシタイジング、アクチベイチングを行い樹脂表面にPd核を生成させ、無電解メッキの触媒核とした。次に、この触媒核を有する粒子を、所定の方法に従って建浴、加温した無電解Niメッキ浴に浸漬し、Niメッキ層を形成した。次に、ニッケル層の表面に無電解置換金メッキを行い、金属表面粒子を得た。得られた金属表面粒子のNiメッキの厚みは90nmであり、金メッキの厚みは30nmであった。

【0164】

[絶縁粒子被覆導電性粒子の作製]

上記絶縁粒子を超音波照射下で蒸留水に分散させ、絶縁粒子の10質量%水分散液を得た。上記金属表面粒子10gを蒸留水500mLに分散させ、そこに絶縁粒子の水分散液4gを添加し、室温(25℃)で6時間攪拌した。3μmのメッシュフィルターで濾過後、更にメタノールで洗浄、乾燥し、絶縁粒子被覆導電性粒子を得た。

【0165】

<製造例18:絶縁樹脂被覆導電性粒子の作製>

パラプレンP−25M(熱可塑性ポリウレタン樹脂、軟化点130℃、日本エラストラン株式会社製、商品名)の1質量%ジメチルホルムアミド(DMF)溶液に、比較例2で得られた金属表面粒子を添加して撹拌した。その後、得られた分散液をスプレードライヤ(ヤマト科学株式会社製、GA−32型)により100℃で10分間噴霧乾燥を行ない、絶縁樹脂被覆導電性粒子を得た。この時の絶縁樹脂からなる被覆層の平均厚みは、電子顕微鏡(SEM)による断面観察の結果、約1μmであった。

【0166】

(実施例1)

ビスフェノールA型エポキシ樹脂50g、ビスフェノールF型エポキシ樹脂20g、エポキシ樹脂の潜在性硬化剤としてイミダゾール変性体を核とし、その表面をポリウレタンで被覆してなる平均粒径5μmのマイクロカプセル型硬化剤30gを配合し、そこへ異方導電粒子1をエポキシ樹脂成分100体積部に対して5体積部となるように配合分散させ回路接続材料1を得た。

【0167】

(実施例2)

フェノキシ樹脂(ユニオンカーバイド株式会社製、商品名:PKHC、平均分子量45000)50gを、質量比でトルエン/酢酸エチル=50/50の混合溶剤に溶解して、固形分40質量%の溶液とした。固形質量比で上記フェノキシ樹脂20g、ビスフェノールA型エポキシ樹脂30g、エポキシ樹脂の潜在性硬化剤としてイミダゾール変性体を核とし、その表面をポリウレタンで被覆してなる平均粒径5μmのマイクロカプセル型硬化剤30gを配合し、そこへ異方導電粒子1をエポキシ樹脂成分及びフィルム形成材成分の合計100体積部に対して5体積部となるように配合分散させ、ペースト状の回路接続材料を得た。このペースト状の回路接続材料を、片面を表面処理した厚み80μmのPET(ポリエチレンテレフタレート)フィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥を行い、回路接続材料からなる層の厚みが20μmのフィルム状回路接続材料2を得た。

【0168】

(実施例3)

異方導電粒子2を使用した以外は実施例2と同様にして、フィルム状回路接続材料3を得た。

【0169】

(実施例4)

異方導電粒子3を使用した以外は実施例2と同様にして、フィルム状回路接続材料4を得た。

【0170】

(実施例5)

異方導電粒子4を使用した以外は実施例2と同様にして、フィルム状回路接続材料5を得た。

【0171】

(実施例6)

異方導電粒子5を使用した以外は実施例2と同様にして、フィルム状回路接続材料6を得た。

【0172】

(実施例7)

異方導電粒子6を使用した以外は実施例2と同様にして、フィルム状回路接続材料7を得た。

【0173】

(実施例8)

異方導電粒子7を使用した以外は実施例2と同様にして、フィルム状回路接続材料8を得た。

【0174】

(実施例9)

異方導電粒子8を使用した以外は実施例2と同様にして、フィルム状回路接続材料9を得た。

【0175】

(実施例10)

異方導電粒子9を使用した以外は実施例2と同様にして、フィルム状回路接続材料10を得た。

【0176】

(実施例11)

異方導電粒子10を使用した以外は実施例2と同様にして、フィルム状回路接続材料11を得た。

【0177】

(実施例12)

異方導電粒子11を使用した以外は実施例2と同様にして、フィルム状回路接続材料12を得た。

【0178】

(実施例13)

異方導電粒子12を使用した以外は実施例2と同様にして、フィルム状回路接続材料13を得た。

【0179】

(実施例14)

異方導電粒子1の使用量を0.1体積部とした以外は実施例2と同様にして、フィルム状回路接続材料14を得た。

【0180】

(実施例15)

異方導電粒子1の使用量を100体積部とした以外は実施例2と同様にして、フィルム状回路接続材料15を得た。

【0181】

(実施例16)

重量平均分子量800のポリカプロラクトンジオール400質量部、2−ヒドロキシプロピルアクリレート131質量部、触媒としてジブチル錫ジラウレート0.5質量部、重合禁止剤としてハイドロキノンモノメチルエーテル1.0質量部を攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し、更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、温度を下げてウレタンアクリレートを得た。

【0182】

固形質量比でフェノキシ樹脂(ユニオンカーバイド株式会社製、商品名:PKHC、平均分子量45000)50g、上記で得られたウレタンアクリレート49g、リン酸エステル型アクリレート1g、加熱により遊離ラジカルを発生する硬化剤としてt−ヘキシルパーオキシ−2−エチルヘキサノエート5gを配合し、そこへ異方導電粒子1をラジカル重合性物質成分及びフィルム形成材成分の合計100体積部に対して5体積部となるように配合分散させ、ペースト状の回路接続材料を得た。このペースト状の回路接続材料を、片面を表面処理した厚み80μmのPET(ポリエチレンテレフタレート)フィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥を行い、回路接続材料からなる層の厚みが20μmのフィルム状回路接続材料16を得た。

【0183】

(実施例17)

異方導電粒子13を使用した以外は実施例2と同様にして、フィルム状回路接続材料17を得た。

【0184】

(実施例18)

異方導電粒子14を使用した以外は実施例2と同様にして、フィルム状回路接続材料18を得た。

【0185】

(実施例19)

異方導電粒子15を使用した以外は実施例2と同様にして、フィルム状回路接続材料19を得た。

【0186】

(実施例20)

異方導電粒子1の使用量を0.05体積部とした以外は実施例2と同様にして、フィルム状回路接続材料20を得た。

【0187】

(実施例21)

異方導電粒子の使用量を150体積部とした以外は実施例2と同様にして、フィルム状回路接続材料21を得た。

【0188】

(比較例1)

異方導電粒子1に代えて、製造例16で準備した導電性粒子を使用した以外は実施例2と同様にして、フィルム状回路接続材料22を得た。

【0189】

(比較例2)

異方導電粒子1に代えて、製造例17で作製した絶縁粒子被覆導電性粒子を使用した以外は実施例2と同様にして、フィルム状回路接続材料23を得た。

【0190】

(比較例3)

異方導電粒子1に代えて、製造例18で作製した絶縁樹脂被覆導電性粒子を使用した以外は実施例2と同様にして、フィルム状回路接続材料24を得た。

【0191】

<異方導電粒子及び導電性粒子の抵抗の測定>

微小圧縮試験機(PCT−200型、島津製作所社製)を用いて、微小圧縮試験機の圧子とステンレステーブルに金線を接合して圧子とステンレステーブル間の抵抗を測定できるようにして、異方導電粒子1〜15、製造例16で準備した導電性粒子、製造例17で作製した絶縁粒子被覆導電性粒子、及び、製造例18で作製した絶縁樹脂被覆導電性粒子の圧力を加える前の抵抗と50%扁平させた時の抵抗を測定(測定数100個)し、結果を表1に示した。表1に示した結果は、100個の測定サンプルについてそれぞれ測定した抵抗値の平均値である。

【0192】

【表1】

【0193】

異方導電粒子1〜12は全て、圧力を加え、粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の異方導電粒子の抵抗の1/100以下となった。

【0194】

異方導電粒子13では粒子が含有する導電性微粒子の量が少ないため、50%扁平させても50%扁平時抵抗が無変形時に比べて1/100以下にはならなかったが、導電性粒子や絶縁粒子被覆導電性粒子と比べ低下させることができた。

【0195】

異方導電粒子14では導電性微粒子の量が多すぎ、無変形時抵抗が低くなってしまったが、50%扁平時抵抗が無変形時に比べて1/100を下回った。

【0196】

異方導電粒子15では導電性微粒子の一部が異方導電粒子から飛び出してしまって無変形時抵抗が低くなってしまったが、50%扁平時抵抗が1/100を下回った。

【0197】

製造例16で準備した導電性粒子は、表面に金属めっきされているため、無変形時抵抗と50%扁平時抵抗に差がほとんどなく、低い抵抗値となった。50%扁平時抵抗が無変形時抵抗に比べて10%程度低下しているのは、扁平により微小圧縮試験機の圧子及びステンレステーブルとの接触面積が広くなったためであると考えられる。

【0198】

製造例17で作製した絶縁粒子被覆導電性粒子は、Niめっき粒子の表面に付着している絶縁粒子間の隙間に微小圧縮試験機の圧子が入り込み、直接めっき層と接触してしまい無変形時抵抗と50%扁平時抵抗に差がほとんどなく、低い抵抗値となった。50%扁平時抵抗が無変形時抵抗に比べて20%程度低下しているのは、扁平により微小圧縮試験機の圧子及びステンレステーブルとの接触面積が広くなったためであると考えられる。

【0199】

製造例18で作製した絶縁樹脂被覆導電性粒子は、めっき層を均一に絶縁物質が被覆しているため、粒子を50%扁平させても抵抗変化が発生しなかった。

【0200】

異方導電粒子13〜15は無変形時に対する50%扁平時の抵抗変化が1/100を下回ったが、導電性粒子、絶縁粒子被覆導電性粒子及び絶縁樹脂被覆導電性粒子と比較すると大きな抵抗変化が得られるため、用途に応じ実用に供し得る。

【0201】

<接続抵抗測定用回路部材の接続構造の作製>

ポリイミド、ポリイミドと銅箔を接着する接着剤、及び厚み18μmの銅箔からなる3層構成で、ライン幅30μm、ピッチ100μmのフレキシブル回路板(FPC)と、厚み1.1mmのガラス上にインジュウム−錫酸化物(ITO)からなる透明電極を蒸着により形成したITO基板(表面抵抗20Ω/□未満)を上述した回路接続材料1〜24を用い、180℃、3MPaで10秒間加熱加圧して幅1mmにわたり接続して、回路部材の接続構造を得た。このとき、フィルム状回路接続材料2〜24を用いる場合は、あらかじめITO基板上に、回路接続材料の接着面を貼り付けた後、70℃、0.5MPaで5秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してもう一方のFPCと接続した。また、回路接続材料1を用いる場合は、ITO基板上にディスペンサを用いて塗布した後、70℃で10分間乾燥させ、その後、もう一方のFPCと接続した。

【0202】

<接続抵抗の測定>

回路の接続後、ITO基板及びFPCの対向する回路間の抵抗値を、初期と、85℃、85%RHの高温高湿槽中に1000時間保持した後にマルチメータで測定した。抵抗値は対向する回路間の抵抗150点の平均値で示した。結果を表2に示した。

【0203】

<隣接回路間絶縁抵抗測定用回路部材の接続構造の作製>

回路の接続の際に、フレキシブル回路板上に直径10μm、長さ10mmのPET繊維を、隣接回路間を橋渡しするようにピンセットを用いて付着させ、該フレキシブル回路板とソーダガラスとを上述した回路接続材料1〜24を用い、180℃、3MPaで10秒間加熱加圧して幅2mmにわたり接続して、回路部材の接続構造を得た。これにより、PET繊維に沿って異方導電粒子又は導電性粒子が隣接回路間に連結・凝集することとなる。このとき、フィルム状回路接続材料2〜24を用いる場合は、あらかじめソーダガラス上に、回路接続材料の接着面を貼り付けた後、70℃、0.5MPaで5秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してもう一方のFPCと接続した。また、回路接続材料1を用いる場合は、ソーダガラス上にディスペンサを用いて塗布した後、70℃で10分間乾燥させ、その後、もう一方のFPCと接続した。

【0204】

<隣接回路間の絶縁性の評価>

回路の接続後、上記接続部を含むFPCの隣接回路間の抵抗値を、初期と、85℃、85%RHの高温高湿槽中に1000時間保持した後にマルチメータで測定した。測定した抵抗が1×108以下となった測定点をショートとして、測定した隣接回路間の抵抗150点のうち、ショートとなった測定点の数を示した。結果を表2に示した。

【0205】

【表2】

【0206】

実施例1〜16は接続抵抗、絶縁抵抗共に、初期、高温高湿試験処理後に良好な特性を示した。

【0207】

実施例17では異方導電粒子が含有する導電性微粒子の量が少ないため、特に初期接続抵抗が高くなったが、良好な絶縁抵抗を得ることができた。

【0208】

実施例18では異方導電粒子が含有する導電性微粒子の量が多すぎるため、隣接電極間での粒子連結でのショートが発生したが、良好な接続抵抗を得ることができた。

【0209】

実施例19では導電性微粒子の一部が異方導電粒子から飛び出してしまったため隣接電極間での粒子連結でショートが発生したが、良好な接続抵抗を得ることができた。

【0210】

実施例20では、異方導電粒子の量が少ないため、特に高温高湿試験処理後の接続抵抗が高くなったが、良好な絶縁抵抗を得ることができた。

【0211】

実施例21では異方導電粒子の量が多すぎて、隣接電極間に粒子が詰まったため、隣接電極間でも粒子の扁平化が生じ、ショートが発生したが、良好な接続抵抗を得ることができた。

【0212】

比較例1では導電性粒子に絶縁性を向上する処理を行っていないため、多くのショートが発生した。

【0213】

比較例2では回路接続時に絶縁粒子被覆導電性粒子同士が衝突・こすれ合い、Niめっき粒子の表面に付着している絶縁粒子が脱落したため、ショートが発生した。

【0214】

比較例3では使用している絶縁樹脂被覆導電性粒子はめっき層を均一に絶縁物質が被覆しているため、接続抵抗が高くなった。

【0215】

実施例18、19、21は本実験の条件下ではショートが発生したが、導電性粒子、絶縁粒子被覆導電性粒子と比較するとショート発生数が1/3以下になっているため、用途に応じ実用に供し得る。

【0216】

実施例17、20は本実験の条件下では実施例1〜16に比べ接続抵抗が高くなってしまったが、絶縁樹脂被覆導電性粒子と比較すると低い接続抵抗が得られるため、用途に応じ実用に供し得る。

【符号の説明】

【0217】

1…回路部材の接続構造、2…導電性微粒子、3…有機絶縁物質、5…接着剤成分、7…異方導電粒子、10…回路接続部材、11…絶縁性物質、20…第一の回路部材、21…第一の回路基板、21a…第一の回路基板主面、22…第一の接続端子、30…第二の回路部材、31…第二の回路基板、31a…第二の回路基板主面、32…第二の接続端子、40…フィルム状回路接続材料、A,B…加圧方向。

【技術分野】

【0001】

本発明は、回路接続材料、これを用いたフィルム状回路接続材料、回路部材の接続構造及び回路部材の接続方法に関する。

【背景技術】

【0002】

従来、液晶ディスプレイとTCP(Tape Carrier Package)との接続、FPC(Flexible Printed Circuit)とTCPとの接続、FPCとプリント配線板との接続には、接着剤中に導電性粒子を分散させた異方導電性接着剤が回路接続材料として使用されている。また、最近では、半導体シリコンチップを基板に実装する場合でも、従来のワイヤーボンドではなく、半導体シリコンチップをフェイスダウンで基板に直接実装するいわゆるフリップチップ実装が行われており、ここでも異方導電性接着剤の適用が開始されている(特許文献1〜4参照)。

【0003】

ところで、近年のエレクトロニクス製品の小型化、薄型化に伴い、回路電極の高密度化が進んでおり、回路間隔や回路幅が非常に狭くなっている。

【0004】

従来、回路接続材料には、有機絶縁性接着剤中にニッケル粒子や、プラスチック粒子表面にニッケルや金をめっきした金属めっき樹脂粒子等を導電粒子として分散した異方導電性接着剤が用いられてきた。しかし、このような回路接続材料を用いて高密度回路の接続を行った際には、隣接回路間に導電粒子が連結してショートが発生する問題があった。

【0005】

この問題を解決するため、導電粒子表面に絶縁性樹脂をコートしたり(特許文献5参照)、導電粒子表面に絶縁性微粒子を固定化する対策(特許文献6参照)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平1−251787号公報

【特許文献4】特開平7−90237号公報

【特許文献5】特許第2546262号公報

【特許文献6】特開2007−258141号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献5及び6に記載された導電粒子であっても、回路接続時における隣り合う導電粒子間の摩擦により、導電粒子表面の絶縁性樹脂コートや導電粒子に固定化された絶縁性微粒子が脱落し、金属が粒子表面に露出してショートが発生する場合がある。

【0008】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることが可能な回路接続材料、これを用いたフィルム状回路接続材料、回路部材の接続構造及び回路部材の接続方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、導電粒子を含有した回路接続材料の回路電極間の導通は相対峙する回路間に複数存在する導電粒子によって担われるが、個々の導電粒子に着目すると、1個の導電粒子が扁平し、且つ、相対峙する電極の両方に接触することで達成されるのに対して、電気的絶縁が要求される隣接回路間においては、2個以上の導電粒子がほとんど扁平せずに連結することでショートが発生することに着目し、導電粒子の扁平前後での抵抗値を変化させることにより上記課題を解決できることを見出した。

【0010】

すなわち、本発明は、相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、有機絶縁物質中に導電性微粒子を分散させた異方導電粒子を含有する、回路接続材料を提供する。上記回路接続材料に含有される上記異方導電粒子は、有機絶縁物質中に導電性微粒子を分散させたものであるため、回路接続時の加圧により扁平状に変形する前の状態では絶縁性が保たれ、変形後の状態では有機絶縁物質中の導電性微粒子が連結することで加圧方向に導電性が得られることとなる。また、上記異方導電粒子は、回路接続時における隣り合う異方導電粒子間の摩擦による有機絶縁物質の脱落が生じ難く、隣接回路間の絶縁性を確保することができ、ショートの発生を十分に抑制することができる。また、上記異方導電粒子は、回路接続時の圧力によって変形することで、導電性微粒子を介して対向する回路間の導通性を得ることができる。よって、上記異方導電粒子を含有する上記回路接続材料によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0011】

本発明はまた、相対峙する回路電極間に介在され、相対向する回路電極を加圧し加圧方向の電極間を電気的に接続する回路接続材料であって、圧力を加えて粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の抵抗の1/100以下である異方導電粒子を含有する、回路接続材料を提供する。かかる回路接続材料によれば、上記の条件を満たす異方導電粒子を含有することにより、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0012】

ここで、上記異方導電粒子は、有機絶縁物質中に導電性微粒子を分散させたものであることが好ましい。上記回路接続材料に含有される上記異方導電粒子が、有機絶縁物質中に導電性微粒子を分散させたものであることにより、異方導電粒子は、回路接続時における隣り合う異方導電粒子間の摩擦による有機絶縁物質の脱落が生じ難く、隣接回路間の絶縁性を確保することができ、ショートの発生を十分に抑制することができる。また、上記異方導電粒子は、回路接続時の圧力によって変形することで、導電性微粒子を介して対向する回路間の導通性を得ることができる。よって、上記異方導電粒子を含有する上記回路接続材料によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。

【0013】

上記異方導電粒子は、上記有機絶縁物質100体積部に上記導電性微粒子を20〜300体積部分散させたものであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0014】

上記異方導電粒子において、上記導電性微粒子の平均粒径は、異方導電粒子の平均粒径の0.0002〜0.6倍であることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0015】

上記異方導電粒子において、上記導電性微粒子の最大粒径は、異方導電粒子の平均粒径の0.9倍以下であることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性をより十分に確保することができる。

【0016】

上記異方導電粒子において、上記導電性微粒子は、炭素材料からなる粒子であることが好ましい。また、上記炭素材料は、黒鉛又はカーボンナノチューブであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0017】

上記異方導電粒子において、上記導電性微粒子は、金属材料からなる粒子であることも好ましい。また、上記金属材料は、銀又は金であることが好ましい。上記金属材料からなる粒子は、比抵抗が小さく、少量で十分に低い接続抵抗が得られる。

【0018】

上記異方導電粒子において、上記導電性微粒子の形状は、燐片状又は針状であることが好ましい。燐片状又は針状の形状を有する導電性微粒子は、球状粒子や楕円形状粒子や塊状粒子に比べて同じ体積で表面積が大きくなることから、少ない使用量で十分に低い接続抵抗が得られる。

【0019】

上記異方導電粒子において、上記導電性微粒子は、表面が疎水化処理されたものであることが好ましい。導電性微粒子の表面を疎水化することで、異方導電粒子における有機絶縁物質と導電性微粒子との密着強度を向上できる。

【0020】

上記異方導電粒子は、平均粒径が0.5〜30μmであることが好ましい。上記構成を有する異方導電粒子を含有する回路接続材料は、隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とをより十分に両立させることができる。

【0021】

上記回路接続材料は、(1)エポキシ樹脂、及び、(2)エポキシ樹脂硬化剤をさらに含有する、或いは、(3)ラジカル重合性物質、及び、(4)加熱又は光によって遊離ラジカルを発生する硬化剤をさらに含有することが好ましい。回路接続材料がこれらの成分を含有することにより、接続する回路部材間の接着強度を良好なものとすることができる。

【0022】

本発明はまた、上記本発明の回路接続材料をフィルム状に形成してなる、フィルム状回路接続材料を提供する。かかるフィルム状回路接続材料は、上記本発明の回路接続材料からなるものであるため、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることができる。また、フィルム状回路接続材料は、フィルム状に形成されているため取り扱いが容易である。

【0023】

本発明はまた、第一の接続端子を有する第一の回路部材と、第二の接続端子を有する第二の回路部材とが、上記第一の接続端子と上記第二の接続端子とが対向するように配置されており、対向配置された上記第一の接続端子と上記第二の接続端子との間に上記本発明の回路接続材料の硬化物からなる回路接続部材が介在されており、対向配置された上記第一の接続端子と上記第二の接続端子とが電気的に接続されている、回路部材の接続構造を提供する。かかる回路部材の接続構造は、回路接続部材が上記本発明の回路接続材料の硬化物からなることから、隣接する回路(接続端子)間の絶縁性、及び、対向する回路(接続端子)間の導通性の両方が十分に確保されたものとなり、優れた接続信頼性が得られる。

【0024】

上記回路部材の接続構造において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、金、銀、錫及び白金族の金属からなる群より選択される少なくとも一種で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0025】

上記回路部材の接続構造において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、インジュウム−錫酸化物からなる透明電極で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0026】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、接続端子を支持する基板は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選択される少なくとも一種で構成されるものであることが好ましい。これにより、上記構成の基板を備える回路部材と回路接続部材との接着強度をより向上させることができる。

【0027】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続部材と接する面は、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種でコーティングされていることが好ましい。或いは、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続部材と接する面には、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種が付着していることが好ましい。これにより、上記材料によりコーティングされた又は上記材料が付着した面と、回路接続部材との接着強度をより向上させることができる。

【0028】

本発明は更に、第一の接続端子を有する第一の回路部材と、第二の接続端子を有する第二の回路部材とを、上記第一の接続端子と上記第二の接続端子とが対向するように配置し、対向配置した上記第一の接続端子と上記第二の接続端子との間に上記本発明の回路接続材料を介在させ、加熱加圧することで、対向配置した上記第一の接続端子と上記第二の接続端子とを電気的に接続させる、回路部材の接続方法を提供する。かかる回路部材の接続方法によれば、上記本発明の回路接続材料を用いていることにより、隣接する回路(接続端子)間の絶縁性、及び、対向する回路(接続端子)間の導通性の両方が十分に確保された、優れた接続信頼性を有する回路部材の接続構造を形成することができる。

【0029】

上記回路部材の接続方法において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、金、銀、錫及び白金族の金属からなる群より選択される少なくとも一種で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0030】

上記回路部材の接続方法において、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材は、インジュウム−錫酸化物からなる透明電極で構成される表面を有する接続端子を備えるものであることが好ましい。これにより、隣接する回路間の絶縁性を確保しつつ、対向する回路間の接続抵抗をより低減することができる。

【0031】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、接続端子を支持する基板は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選択される少なくとも一種で構成されるものであることが好ましい。これにより、接続する回路部材間の接着強度をより向上させることができる。

【0032】

上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続材料と接する面は、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種でコーティングされていることが好ましい。或いは、上記第一の回路部材及び上記第二の回路部材のうちの少なくとも一方の回路部材において、上記回路接続材料と接する面には、シリコーン化合物、ポリイミド樹脂及びアクリル樹脂からなる群より選択される少なくとも一種が付着していることが好ましい。これにより、接続する回路部材間の接着強度をより向上させることができる。

【発明の効果】

【0033】

本発明によれば、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とを両立させることが可能な回路接続材料、及びこれを用いたフィルム状回路接続材料を提供することができる。また、本発明によれば、上記本発明の回路接続材料を用いることにより、高精細回路における隣接する回路間の絶縁性の確保と、対向する回路間の導通性の確保とが両立され、優れた接続信頼性を有する回路部材の接続構造、及びこの回路部材の接続構造を形成可能な回路部材の接続方法を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の回路接続材料に用いられる異方導電粒子の好適な一実施形態を示す模式断面図である。

【図2】本発明の回路部材の接続構造の一実施形態を示す概略断面図である。

【図3】本発明の回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【発明を実施するための形態】

【0035】

以下、場合により図面を参照しつつ本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。また、図面中、同一又は相当部分には同一符号を付し、重複する説明は省略する。更に、図面の寸法比率は図示の比率に限られるものではない。

【0036】

(異方導電粒子)

本発明の回路接続材料に使用される異方導電粒子は、各々独立した二つの特徴がある。第一の特徴は、有機絶縁物質中に導電性微粒子を分散させることである。第二の特徴は、異方導電粒子に圧力を加え、粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の異方導電粒子の抵抗の1/100以下であることである。

【0037】

上記第二の特徴において、異方導電粒子に圧力を加え、粒子直径から50%扁平させたときの抵抗が、上記圧力を加える前の異方導電粒子の抵抗の1/100以下であれば、その材料、材質、構成、製法等は特に限定しない。この値は、回路接続材料として使用する場合に、接続する回路の精細度により適宜選択されるが、高精細回路での対向する回路間の導通性と隣接回路間の絶縁性とをより十分に両立させる観点からは、1/1000以下であることがより好ましく、1/10000以下であることが特に好ましく、1/100000以下であることが極めて好ましい。

【0038】

なお、「粒子直径から50%扁平させたときの抵抗」とは、異方導電粒子に圧力を加え、加圧方向の厚みが加圧前の厚みに対して50%となるように変形させたときの上記加圧方向の抵抗を意味する。また、異方導電粒子が後述するように球状以外の形状である場合、上記加圧方向は、厚みが最小である方向とする。

【0039】

図1は、本発明の回路接続材料に用いられる異方導電粒子の好適な一実施形態を示す模式断面図である。本実施形態に係る異方導電粒子7は、有機絶縁物質3と、該有機絶縁物質3中に分散された導電性微粒子2と、からなるものである。

【0040】

異方導電粒子7は、有機絶縁物質3をバインダにし、そこに導電性微粒子2を所定量分散させることにより得ることができる。ここで、有機絶縁物質3としては、例えば、スチレン樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド、ポリウレタン、ポリアミドイミド、ポリエステル等が挙げられる。

【0041】

また、有機絶縁物質3は、有機−無機複合絶縁物質であってもよい。

【0042】

また、異方導電粒子7は、芳香族液晶化合物、芳香族多環化合物、フタロシアニン類、ナフタロシアニン類、及びこれらの化合物の高分子量誘導体等、分子構造が平面で、かつ、それに垂直に共役π電子軌道を有する化合物を主成分とする粒子などによっても供することができる。

【0043】

異方導電粒子7は、例えば、上記有機絶縁物質3の原料モノマーと硬化剤とを水中に分散させて行う懸濁重合やパール重合の際に、その重合系に所定量の導電性微粒子2を一緒に分散することで得ることができる。

【0044】

また、上記有機絶縁物質3の原料モノマーに導電性微粒子2を分散したものを加熱又は紫外線等により硬化させ、これを粉砕、分級することにより所望の径の粒子を得ることもできる。

【0045】

また、上記有機絶縁物質3の原料モノマーに導電性微粒子2を分散し、塗工機等でフィルム化し、加熱又は紫外線等にてモノマーを反応させたフィルムを粉砕し、分級により所望の径の粒子を得ることができる。

【0046】

また、上記有機絶縁物質3を溶融若しくは溶剤に溶解し、そこに導電性微粒子2を所定量分散し、塗工機等でフィルム化し、加熱又は紫外線等にてモノマーを反応させたフィルムを粉砕し、分級により所望の径の粒子を得ることができる。

【0047】

使用する導電性微粒子2が磁性体の場合、上記フィルム化の際に、上下方向に磁石等により磁場を印加することで、上下方向に導電性微粒子2を配列させることができる。

【0048】

異方導電粒子7の平均粒径は、0.5〜30μmであることが好ましい。この平均粒径は、回路接続材料として使用する場合に、接続する回路の精細度により適宜選択されるが、高精細回路での対向する回路間の導通性と隣接回路間の絶縁性の観点からは、1〜20μmであることがより好ましい。対向する回路間の接続状態の確認を異方導電粒子7の扁平状態で確認する場合、顕微鏡での観察を行うため、その視認性の観点からは、平均粒径は2〜10μmであることが特に好ましい。

【0049】

上記異方導電粒子7の平均粒径は、顕微鏡により個々の粒子の粒径を測定し、その平均を求めることで得られる(測定数100個)。

【0050】

有機絶縁物質3は、25℃、70%RHの条件で測定される絶縁抵抗が、1×108Ω/cm以上となる物質であることが好ましい。上記絶縁抵抗は、例えば、一般的な絶縁抵抗計により測定することができる。

【0051】

このような有機絶縁物質3としては、例えば、スチレン樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド、ポリウレタン、ポリアミドイミド、ポリエステル等の有機絶縁物質、有機−無機複合絶縁物質、及び、それらの共重合体が挙げられる。これらは、従来の回路接続材料の原材料として実績もあり、好適に使用することができる。これらは単独で又は2種類以上を組み合わせて使用される。

【0052】

導電性微粒子2の材質には一般的な導電体を用いることができる。導電性微粒子2の材質としては、例えば、黒鉛、カーボンナノチューブ、メソフェーズカーボン、非晶質炭素、カーボンブラック、カーボンファイバー、フラーレン、カーボンナノホーン等の炭素材料、白金、銀、銅、ニッケル等の金属材料などが挙げられる。これらの中でも、黒鉛やカーボンナノチューブ等のグラファイト類は、安価に製造できる観点から好ましい。一方、金、白金、銀、銅等の貴金属類は、比抵抗が小さく、少量で低い接続抵抗が得られる観点から好ましい。また、これらの導電性微粒子2は、市場からの入手が容易なことからも好ましい。上記銀からなる導電性微粒子2は、例えば、三井金属鉱業株式会社製の製品名3000シリーズ、SPシリーズ等として入手可能である。上記銅からなる導電性微粒子2は、例えば、三井金属鉱業株式会社製の製品名1000Yシリーズ、1000Nシリーズ、MA−Cシリーズ、1000YPシリーズ、Tシリーズ、MF−SHシリーズ等として入手可能である。上記白金からなる導電性微粒子2は、例えば、田中貴金属工業株式会社製の製品名AY−1000シリーズ等として入手可能である。上記黒鉛からなる導電性微粒子2は、例えば、オリエンタル産業株式会社製の製品名ATシリーズ等として入手可能である。上記カーボンナノチューブからなる導電性微粒子2は、例えば、株式会社GSIクレオス製の製品名カルベール、昭和電工株式会社製の製品名VGCFシリーズ等として入手可能である。上記カーボンブラックからなる導電性微粒子2は、例えば、三菱化学株式会社製の製品名#3000シリーズ等として入手可能である。また、その他、炭素材料の多くについても、三菱化学株式会社、日本カーボン株式会社、日立化成工業株式会社等から入手可能である。これらは単独で又は2種類以上を組み合わせて使用される。

【0053】

また、これらの導電性微粒子2は、表層を異なる金属等でコーティングしてもよく、また、樹脂微粒子の表面を金属等でコーティングしたものでも使用できる。

【0054】

異方導電粒子7に用いる導電性微粒子2は、有機絶縁物質3を100体積部に対して、20〜300体積部分散させることで機能を発現しやすくすることができる。また、この導電性微粒子2の量は30〜250体積部であることがより好ましく、50〜150体積部であることが特に好ましい。この導電性微粒子2の量が20体積部未満では、扁平後の異方導電粒子7の抵抗が高くなりやすい。また、300体積部を超えると圧力を加える前の異方導電粒子7の抵抗が低下しやすいため、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0055】

導電性微粒子2の形状は、特に制限はないが、例えば、不定形(形状を定義できないものや、様々な形状の粒子が混在しているもの)、球状、楕円球状、塊状、燐片状、鱗状、板状、針状、繊維状、数珠状、等が挙げられる。燐片状、針状等の形状を有する導電性微粒子2は、球状粒子や楕円形状粒子や塊状粒子に比べて同じ体積で表面積が大きくなることから、少ない使用量で同様の効果が得られるため、好ましい。これらは単独で又は2種類以上を組み合わせて使用される。

【0056】

導電性微粒子2の平均粒径は、上記異方導電粒子7の平均粒径の0.0002〜0.6倍であることが好ましく、0.001〜0.5倍であることがより好ましく、0.01〜0.5倍であることが特に好ましい。この導電性微粒子2の平均粒径が、得られる異方導電粒子7の平均粒径の0.0002倍未満となると、加圧時の異方導電粒子7の抵抗が低下しにくい可能性がある。また、0.6倍を超えると導電性微粒子2が異方導電粒子7表面から飛び出しやすくなり、圧力を加える前の異方導電粒子7の抵抗が低下しやすくなり、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0057】

上記導電性微粒子2の最大粒径は、上記異方導電粒子7の平均粒径の0.9倍以下であることが好ましく、0.8倍以下であることがより好ましい。この導電性微粒子2の最大粒径が、得られる異方導電粒子7の平均粒径の0.9倍を超えると、導電性微粒子2が異方導電粒子7表面から飛び出しやすくなり、圧力を加える前の異方導電粒子7の抵抗が低下しやすくなり、回路接続時の隣接回路間の絶縁性が低下する可能性がある。

【0058】

なお、上記導電性微粒子2の粒径は、上記導電性微粒子2の形状が球形以外の場合には、該導電性微粒子2に外接する最小の球の直径を該導電性微粒子2の粒径とする。

【0059】

上記導電性微粒子2の平均粒径及び最大粒径は、顕微鏡により個々の粒子の粒径を測定し、その平均を求めることで得られる(測定数100個)。

【0060】

また、本発明では表面を疎水化した導電性微粒子2を使用することができる。導電性微粒子2の表面を疎水化することで、異方導電粒子7における有機絶縁物質3と導電性微粒子2との密着強度が向上できる。また、異方導電粒子7を懸濁重合や乳化重合等の、水層中の油滴から粒子を製造する方法にて作製する場合には、油滴に選択的に導電性微粒子2を含有させることができるため、生産歩留まりが向上する。

【0061】

上記疎水化処理としては、例えば、カップリング剤処理、硫黄原子含有有機化合物又は窒素原子含有有機化合物による導電性微粒子2表面の処理等が挙げられる。

【0062】

上記カップリング剤処理は、例えば、カップリング剤が可溶な溶剤にカップリング剤を所定量溶解させた溶液に、導電性微粒子2を含侵することで行うことができる。このとき、溶液中のカップリング剤の含有量は、溶液全体に対して、0.01質量%〜5質量%であることが好ましく、0.1質量%〜1.0質量%であることがより好ましい。

【0063】

使用するカップリング剤としては、例えば、シラン系カップリング剤、アルミニウム系カップリング剤、チタン系カップリング剤、ジルコニウム系カップリング剤が挙げられ、中でもシラン系カップリング剤が好ましく使用できる。シラン系カップリング剤は、エポキシ基、アミノ基、メルカプト基、イミダゾール基、ビニル基、メタクリル基等の官能基を分子中に有するものであることが好ましい。これらは単独で又は2種類以上を組み合わせて使用される。

【0064】

これらシラン系カップリング剤溶液の調製に使用される溶媒は、例えば、水、アルコール、ケトン類等を用いることが可能である。また、カップリング剤の加水分解を促進するために、例えば、少量の酢酸、塩酸等の酸を添加することもできる。

【0065】

上記シラン系カップリング剤で処理した導電性微粒子2は、例えば、自然乾燥、加熱乾燥、真空乾燥等により乾燥を行うことができる。また、使用するカップリング剤の種類によって、乾燥前に水洗又は超音波洗浄を行うことも可能である。

【0066】

上記硫黄原子含有有機化合物又は窒素原子含有有機化合物としては、例えば、メルカプト基、スルフィド基、ジスルフィド基等の硫黄原子を含有する化合物、分子内に−N=、−N=N−または−NH2等の基を含む窒素原子含有有機化合物などを1種以上含む化合物が挙げられる。これらは、酸性溶液、アルカリ性溶液又はカップリング剤溶液に加えて用いることも可能である。これらは単独で又は2種類以上を組み合わせて使用される。

【0067】

上記硫黄原子含有有機化合物としては、例えば、下記一般式(I);

HS−(CH2)n−R ・・・(I)

(式中、nは1〜23の整数であり、Rは一価の有機基、水素原子又はハロゲン原子を示す。)

で表される構造を有する脂肪族チオール、チアゾール誘導体(チアゾール、2−アミノチアゾール、2−アミノチアゾール−4−カルボン酸、アミノチオフェン、ベンゾチアゾール、2−メルカプトベンゾチアゾール、2−アミノベンゾチアゾール、2−アミノ−4−メチルベンゾチアゾール、2−ベンゾチアゾロール、2,3−ジヒドロイミダゾ〔2,1−b〕ベンゾチアゾール−6−アミン、2−(2−アミノチアゾール−4−イル)−2−ヒドロキシイミノ酢酸エチル、2−メチルベンゾチアゾール、2−フェニルベンゾチアゾール、2−アミノ−4−メチルチアゾール等)、チアジアゾール誘導体(1,2,3−チアジアゾール、1,2,4−チアジアゾール、1,2,5−チアジアゾール、1,3,4−チアジアゾール、2−アミノ−5−エチル−1,3,4−チアジアゾール、5−アミノ−1,3,4−チアジアゾール−2−チオール、2,5−メルカプト−1,3,4−チアジアゾール、3−メチルメルカプト−5−メルカプト−1,2,4−チアジアゾール、2−アミノ−1,3,4−チアジアゾール、2−(エチルアミノ)−1,3,4−チアジアゾール、2−アミノ−5−エチルチオ−1,3,4−チアジアゾール等)、メルカプト安息香酸、メルカプトナフトール、メルカプトフェノール、4−メルカプトビフェニル、メルカプト酢酸、メルカプトコハク酸、3−メルカプトプロピオン酸、チオウラシル、3−チオウラゾール、2−チオウラミル、4−チオウラミル、2−メルカプトキノリン、チオギ酸、1−チオクマリン、チオクモチアゾン、チオクレゾール、チオサリチル酸、チオチアヌル酸、チオナフトール、チオトレン、チオナフテン、チオナフテンカルボン酸、チオナフテンキノン、チオバルビツール酸、チオヒドロキノン、チオフェノール、チオフェン、チオフタリド、チオフテン、チオールチオン炭酸、チオルチドン、チオールヒスチジン、3−カルボキシプロピルジスルフィド、2−ヒドロキシエチルジスルフィド、2−アミノプロピオン酸、ジチオジグリコール酸、D−システイン、ジ−t−ブチルジスルフィド、チオシアン、チオシアン酸などが挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0068】

上記脂肪族チオールを表す上記一般式(I)において、Rとしては、例えば、アミノ基、アミド基、カルボキシル基、カルボニル基、ヒドロキシル基等の一価の有機基が好ましく挙げられるが、これらに限定するものではなく、例えば、炭素数1〜18のアルキル基、炭素数1〜8のアルコキシ基、アシルオキシ基、ハロアルキル基、ハロゲン原子、水素原子、チオアルキル基、チオール基、置換されていても良いフェニル基、ビフェニル基、ナフチル基、複素環等も挙げられる。また、一価の有機基中のアミノ基、アミド基、カルボキシル基、ヒドロキシル基は、1個あればよく、1個以上であることが好ましく、2個以上であることがより好ましい。他に上述した上記一価の有機基は、アルキル基等の置換基を有していてもよい。

【0069】

また、上記脂肪族チオールを表す上記一般式(I)において、nは1〜23の整数であり、4〜15の整数であることがより好ましく、6〜12の整数であることが特に好ましい。

【0070】

上記窒素原子含有有機化合物としては、例えば、トリアゾール誘導体(1H−1,2,3−トリアゾール、2H−1,2,3−トリアゾール、1H−1,2,4−トリアゾール、4H−1,2,4−トリアゾール、ベンゾトリアゾール、1−アミノベンゾトリアゾール、3−アミノ−5−メルカプト−1,2,4−トリアゾール、3−アミノ−1H−1,2,4−トリアゾール、3,5−ジアミノ−1,2,4−トリアゾール、3−オキシ−1,2,4−トリアゾール、アミノウラゾール等)、テトラゾール誘導体(テトラゾリル、テトラゾリルヒドラジン、1H−1,2,3,4−テトラゾール、2H−1,2,3,4−テトラゾール、5−アミノ−1H−テトラゾール、1−エチル−1,4−ジヒドロキシ5H−テトラゾール−5−オン、5−メルカプト−1−メチルテトラゾール、テトラゾールメルカプタン等)、オキサゾール誘導体(オキサゾール、オキサゾリル、オキサゾリン、ベンゾオキサゾール、3−アミノ−5−メチルイソオキサゾール、2−メルカプトベンゾオキサゾール、2−アミノオキサゾリン、2−アミノベンゾオキサゾール等)、オキサジアゾール誘導体(1,2,3−オキサジアゾール、1,2,4−オキサジアゾール、1,2,5−オキサジアゾール、1,3,4−オキサジアゾール、1,2,4−オキサジアゾロン−5、1,3,4−オキサジアゾロン−5等)、オキサトリアゾール誘導体(1,2,3,4−オキサトリアゾール、1,2,3,5−オキサトリアゾール等)、プリン誘導体(プリン、2−アミノ−6−ヒドロキシ−8−メルカプトプリン、2−アミノ−6−メチルメルカプトプリン、2−メルカプトアデニン、メルカプトヒポキサンチン、メルカプトプリン、尿酸、グアニン、アデニン、キサンチン、テオフィリン、テオブロミン、カフェイン等)、イミダゾール誘導体(イミダゾール、ベンゾイミダゾール、2−メルカプトベンゾイミダゾール、4−アミノ−5−イミダゾールカルボン酸アミド、ヒスチジン等)、インダゾール誘導体(インダゾール、3−インダゾロン、インダゾロール等)、ピリジン誘導体(2−メルカプトピリジン、アミノピリジン等)、ピリミジン誘導体(2−メルカプトピリミジン、2−アミノピリミジン、4−アミノピリミジン、2−アミノ−4,6−ジヒドロキシピリミジン、4−アミノ−6−ヒドロキシ−2−メルカプトピリミジン、2−アミノー4−ヒドロキシ−6−メチルピリミジン、4−アミノ−6−ヒドロキシ−2−メチルピリミジン、4−アミノ−6−ヒドロキシピラゾロ[3,4−d]ピリミジン、4−アミノ−6−メルカプトピラゾロ[3,4−d]ピリミジン、2−ヒドロキシピリミジン、4−メルカプト−1H−ピラゾロ[3,4−d]ピリミジン、4−アミノ−2,6−ジヒドロキシピリミジン、2,4−ジアミノ−6−ヒドロキシピリミジン、2,4,6−トリアミノピリミジン等)、チオ尿素誘導体(チオ尿素、エチレンチオ尿素、2−チオバルビツール酸等)、アミノ酸(グリシン、アラニン、トリプトファン、プロリン、オキシプロリン等)、1,3,4−チオオキサジアゾロン−5、チオクマゾン、2−チオクマリン、チオサッカリン、チオヒダントイン、チオピリン、γ−チオピリン、グアナジン、グアナゾール、グアナミン、オキサジン、オキサジアジン、メラミン、2,4,6−トリアミノフェノール、トリアミノベンゼン、アミノインドール、アミノキノリン、アミノチオフェノール、アミノピラゾールなどが挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0071】

これらの異方導電粒子7は、用途に応じて、本発明の範囲内のものを単独で又は2種類以上を組み合わせて使用することもできるし、本発明の範囲外の異方導電粒子や導電性粒子とともに組み合わせて使用することもできる。

【0072】

(回路接続材料)

本発明の回路接続材料は、上述した異方導電粒子7を接着剤組成物に分散させたものであることが製造容易性の観点から好ましい。上記接着剤組成物としては、例えば、熱硬化性の接着剤組成物、光硬化性の接着剤組成物等が挙げられる。具体的には、例えば、(1)エポキシ樹脂(以下、場合により「成分(1)」という)及び(2)エポキシ樹脂の硬化剤(以下、場合により「成分(2)」という)を含有する接着剤組成物、(3)ラジカル重合性物質(以下、場合により「成分(3)」という)及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤(以下、場合により「成分(4)」という)を含有する接着剤組成物、成分(1)及び成分(2)を含む接着剤組成物と成分(3)及び成分(4)を含む接着剤組成物との混合組成物等が使用できる。

【0073】

上述した成分(1)のエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂等が挙げられる。これらのエポキシ樹脂は、ハロゲン化されていてもよく、水素添加されていてもよい。また、アクリロイル基又はメタクリロイル基をエポキシ樹脂の側鎖に付加させてもよい。これらは単独で又は2種類以上を組み合わせて使用される。

【0074】

上述した成分(2)のエポキシ樹脂硬化剤としては、エポキシ樹脂を硬化させることができるものであれば特に制限はなく、例えば、アニオン重合性の触媒型硬化剤、カチオン重合性の触媒型硬化剤、重付加型の硬化剤等が挙げられる。これらのうち、速硬化性において優れ、化学当量的な考慮が不要である点からは、アニオン又はカチオン重合性の触媒型硬化剤が好ましい。

【0075】

上記アニオン又はカチオン重合性の触媒型硬化剤としては、例えば、第3級アミン類、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ジアミノマレオニトリル、メラミン及びその誘導体、ポリアミンの塩、ジシアンジアミド等が挙げられ、これらの変成物なども使用することができる。

【0076】

上記重付加型の硬化剤としては、例えば、ポリアミン類、ポリメルカプタン、ポリフェノール、酸無水物等が挙げられる。

【0077】

アニオン重合性の触媒型硬化剤として、例えば、第3級アミン類やイミダゾール類を配合した場合、エポキシ樹脂は160℃〜200℃程度の中温で数十秒〜数時間程度の加熱により硬化する。このため、可使時間(ポットライフ)が比較的長くなるので好ましい。

【0078】

また、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)もカチオン重合性の触媒型硬化剤として好適に使用することができる。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるカチオン重合性の触媒型硬化剤として、例えば、脂肪族スルホニウム塩等が挙げられる。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0079】

これらのエポキシ樹脂の硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜、ケイ酸カルシウム等の無機物などで被覆してマイクロカプセル化した潜在性硬化剤は、可使時間が延長できるため好ましい。

【0080】

上記エポキシ樹脂の硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るために、エポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、1〜50質量部であることが好ましく、2〜20質量部であることがより好ましい。なお、接続時間を限定しない場合の硬化剤の配合量は、エポキシ樹脂と必要により配合されるフィルム形成材との合計100質量部に対して、0.05〜10質量部であることが好ましく、0.1〜2質量部であることがより好ましい。

【0081】

これらの(2)エポキシ樹脂硬化剤は、単独で又は2種類以上を組み合わせて使用される。

【0082】

上述した成分(3)のラジカル重合性物質としては、例えば、ラジカルにより重合する官能基を有する物質であれば特に制限なく使用することができる。(3)ラジカル重合性物質として具体的には、例えば、アクリレート(対応するメタクリレートも含み、以下同じ)化合物、アクリロキシ(対応するメタアクリロキシも含み、以下同じ)化合物、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。これらラジカル重合性物質は、モノマー又はオリゴマーの状態で用いてもよく、モノマーとオリゴマーとを併用することも可能である。

【0083】

上記アクリレート化合物及び上記アクリロキシ化合物としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレート等が挙げられる。また、必要によりハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、耐熱性の向上の観点から、アクリレート化合物等のラジカル重合性物質がジシクロペンテニル基、トリシクロデカニル基、トリアジン環等の置換基を少なくとも1種有することが好ましい。

【0084】

上記マレイミド化合物は、例えば、分子中にマレイミド基を少なくとも2個以上含有するものである。このようなマレイミド化合物としては、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチルビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−マレイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−マレイミドフェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0085】

上記シトラコンイミド樹脂は、例えば、分子中にシトラコンイミド基を少なくとも1個有するシトラコンイミド化合物を重合させてなるものである。このようなシトラコンイミド化合物としては、例えば、フェニルシトラコンイミド、1−メチル−2,4−ビスシトラコンイミドベンゼン、N,N’−m−フェニレンビスシトラコンイミド、N,N’−p−フェニレンビスシトラコンイミド、N,N’−4,4−ビフェニレンビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−ジフェニルメタンビスシトラコンイミド、N,N’−4,4−ジフェニルプロパンビスシトラコンイミド、N,N’−4,4−ジフェニルエーテルビスシトラコンイミド、N,N’−4,4−ジフェニルスルホンビスシトラコンイミド、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−シトラコンイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0086】

上記ナジイミド樹脂は、例えば、分子中にナジイミド基を少なくとも1個有しているナジイミド化合物を重合してなるものである。このようなナジイミド化合物としては、例えば、フェニルナジイミド、1−メチル−2,4−ビスナジイミドベンゼン、N,N’−m−フェニレンビスナジイミド、N,N’−p−フェニレンビスナジイミド、N,N’−4,4−ビフェニレンビスナジイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスナジイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスナジイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスナジイミド、N,N’−4,4−ジフェニルメタンビスナジイミド、N,N’−4,4−ジフェニルプロパンビスナジイミド、N,N’−4,4−ジフェニルエーテルビスナジイミド、N,N’−4,4−ジフェニルスルホンビスナジイミド、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−ナジイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−ナジイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−ナジイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)ヘキサフルオロプロパン等が挙げられる。

【0087】

また、上記(3)ラジカル重合性物質としては、下記一般式(II)で示されるリン酸エステル構造を有するラジカル重合性物質と、他のラジカル重合性物質とを併用することが好ましい。この場合、金属等の無機物表面に対する接着強度が向上するため、回路電極同士の接着に好適である。

【0088】

【化1】

(式中、mは1〜3の整数である)

【0089】

このリン酸エステル構造を有するラジカル重合性物質は、例えば、無水リン酸と2−ヒドロキシエチル(メタ)アクリレートとを反応させることにより得ることができる。具体的には、例えば、モノ(2−メタクリロイルオキシエチル)アシッドフォスフェート、ジ(2−メタクリロイルオキシエチル)アシッドフォスフェート等が挙げられる。

【0090】

上記一般式(II)で示されるリン酸エステル構造を有するラジカル重合性物質の配合量は、これ以外のラジカル重合性物質と必要により配合するフィルム形成材との合計100質量部に対して、0.01〜50質量部であることが好ましく、0.5〜5質量部であることがより好ましい。

【0091】

また、上記ラジカル重合性物質は、アリルアクリレートと併用することもができる。この場合、アリルアクリレートの配合量は、ラジカル重合性物質と、必要により配合されるフィルム形成材との合計100質量部に対して、0.1〜10質量部であることが好ましく、0.5〜5質量部であることがより好ましい。

【0092】

これらのラジカル重合性物質は単独で又は2種類以上を組み合わせて使用される。

【0093】

上記した成分(4)の加熱又は光により遊離ラジカルを発生する硬化剤としては、加熱又は紫外線等の電磁波の照射により分解して遊離ラジカルを発生する硬化剤であれば特に制限なく使用することができる。具体的には、例えば、過酸化化合物、アゾ系化合物等が挙げられる。このような硬化剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。高反応性とポットライフの向上の観点から、半減期10時間の温度が40℃以上、かつ、半減期1分の温度が180℃以下の有機過酸化物が好ましく、半減期10時間の温度が60℃以上、かつ、半減期1分の温度が170℃以下の有機過酸化物がより好ましい。

【0094】

加熱により遊離ラジカルを発生する硬化剤として、より具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が挙げられる。これらの中でも、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイド、シリルパーオキサイド等が好ましく、高反応性が得られるパーオキシエステルがより好ましい。

【0095】

上記パーオキシエステルとしては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテート等が挙げられる。

【0096】

上記ジアルキルパーオキサイドとしては、例えば、α,α’ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイド等が挙げられる。

【0097】

上記ハイドロパーオキサイドとしては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイド等が挙げられる。

【0098】

上記シリルパーオキサイドとしては、例えば、t−ブチルトリメチルシリルパーオキサイド、ビス(t−ブチル)ジメチルシリルパーオキサイド、t−ブチルトリビニルシリルパーオキサイド、ビス(t−ブチル)ジビニルシリルパーオキサイド、トリス(t−ブチル)ビニルシリルパーオキサイド、t−ブチルトリアリルシリルパーオキサイド、ビス(t−ブチル)ジアリルシリルパーオキサイド、トリス(t−ブチル)アリルシリルパーオキサイド等が挙げられる。

【0099】

上記ジアシルパーオキサイドとしては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイド等が挙げられる。

【0100】

上記パーオキシジカーボネートとしては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等が挙げられる。

【0101】

上記パーオキシケタールとしては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカン等が挙げられる。

【0102】

また、回路電極の腐食を抑えるという観点から、硬化剤は、硬化剤中に含有される塩素イオンや有機酸の濃度が5000ppm以下であることが好ましい。また、加熱分解後に発生する有機酸が少ないものがより好ましい。

【0103】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は、例えば、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化して潜在性を付与してもよい。マイクロカプセル化した硬化剤は、可使時間が延長されるために好ましい。

【0104】

上記加熱又は光により遊離ラジカルを発生する硬化剤の配合量は、接続時間を25秒以下とする場合、充分な反応率を得るためにラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、2〜10質量部であることが好ましく、4〜8質量部であることがより好ましい。なお、接続時間を限定しない場合の硬化剤の配合量は、ラジカル重合性物質と必要により配合されるフィルム形成材との合計100質量部に対して、0.05〜20質量部であることが好ましく、0.1〜10質量部であることがより好ましい。

【0105】

これらの加熱又は光により遊離ラジカルを発生する硬化剤は単独で又は2種類以上を組み合わせて使用される。

【0106】

本実施形態の回路接続材料には、必要に応じて、フィルム形成材を添加してもよい。フィルム形成材とは、例えば、液状物を固形化し、回路接続材料を構成する組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧下)でフィルムとしての取扱いができるようにするものである。これらフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂、ポリウレタン樹脂等が挙げられる。これらの中でも、接着性、相溶性、耐熱性、機械的強度等が優れることからフェノキシ樹脂であることが好ましい。

【0107】

上記フェノキシ樹脂は、例えば、2官能フェノール類とエピハロヒドリンとを高分子化するまで反応させるたり、2官能エポキシ樹脂と2官能フェノール類とを重付加させたりすることにより得られる樹脂である。具体的には、例えば、2官能フェノール類1モルとエピハロヒドリン0.985〜1.015モルとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。また、フェノキシ樹脂としては、樹脂の機械的特性や熱的特性の観点からは、特に2官能エポキシ樹脂と2官能フェノール類との配合当量比をエポキシ基/フェノール性水酸基=1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の条件で50〜200℃に加熱して重付加反応させて得たものが好ましい。

【0108】

上記2官能エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビフェニルジグリシジルエーテル、メチル置換ビフェニルジグリシジルエーテル等が挙げられる。

【0109】

上記2官能フェノール類は、2個のフェノール性水酸基を有するものであり、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、ビスフェノールフルオレン、メチル置換ビスフェノールフルオレン、ジヒドロキシビフェニル、メチル置換ジヒドロキシビフェニル等のビスフェノール類等が挙げられる。これらフェノキシ樹脂は、ラジカル重合性の官能基や、その他の反応性化合物により変性(例えば、エポキシ変性)されていてもよい。

【0110】

上記フィルム形成材の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からエポキシ樹脂とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましく、20〜70質量部であることがより好ましい。

【0111】

また、上記フィルム形成材の配合量は、(3)ラジカル重合性物質及び(3)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合させる場合、回路接続時の樹脂流動性の観点からラジカル重合性物質とフィルム形成材との合計100質量部に対して、5〜80質量部であることが好ましく、20〜70質量部であることがより好ましい。

【0112】

これらのフィルム形成材は単独で又は2種類以上を組み合わせて使用される。

【0113】

本実施形態の回路接続材料は、更に、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうちの少なくとも一つをモノマー成分とした重合体又は共重合体を含んでいてもよい。これらの中でも、応力緩和の観点からは、グリシジルエーテル基を含有するグリシジルアクリレート又はグリシジルメタクリレートをモノマー成分として含む共重合体系アクリルゴムが好ましい。これらのアクリルゴムの重量平均分子量は、接着剤の凝集力を高める点から20万以上が好ましい。

【0114】

本実施形態の回路接続材料における異方導電粒子の配合量は、(1)エポキシ樹脂及び(2)エポキシ樹脂の硬化剤を含有する接着剤組成物に配合する場合、エポキシ樹脂とフィルム形成材との合計100体積部に対して、0.1〜100体積部であることが好ましく、回路接続時の対向する回路間の導通性及び隣接回路間の絶縁性の観点から0.5〜40体積部であることがより好ましく、1〜20体積部であることが特に好ましい。

【0115】

また、本実施形態の回路接続材料における異方導電粒子の配合量は、(3)ラジカル重合性物質及び(4)加熱又は光によって遊離ラジカルを発生する硬化剤を含有する接着剤組成物に配合する場合、ラジカル重合性物質とフィルム形成材との合計100体積部に対して、0.5〜100体積部であることが好ましく、回路接続時の対向する回路間の導通性及び隣接回路間の絶縁性の観点から1〜40体積部であることがより好ましく、1〜20体積部であることが特に好ましい。

【0116】

本実施形態の回路接続材料には、更に、ゴム微粒子、充填剤、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を必要に応じて含有させることもできる。

【0117】

上記ゴム微粒子は、粒子の平均粒径が、配合する異方導電粒子の平均粒径の2倍以下であり、且つ室温(25℃)での貯蔵弾性率が異方導電粒子及び接着剤組成物の室温での貯蔵弾性率の1/2以下であるものであることが好ましい。これらゴム微粒子の材質としては、例えば、シリコーン、アクリルエマルジョン、SBR、NBR、ポリブタジエンゴム等が好適に挙げられる。これら3次元架橋したゴム微粒子は、耐溶剤性が優れており、接着剤組成物への分散性が優れる。

【0118】

回路接続材料に上記充填剤を含有させる場合、接続信頼性等が向上するので好ましい。充填剤は、その最大径が異方導電粒子の平均粒径の1/2以下であることが好ましい。また、導電性を持たない粒子を併用する場合には、その最大径が異方導電粒子の平均粒径以下であれば好ましく使用できる。

【0119】

上記カップリング剤としては、例えば、ビニル基、アクリル基、エポキシ基又はイソシアネート基を含有する化合物等が、接着性向上の観点から好ましく挙げられる。

【0120】

また、本発明の回路接続材料に必要に応じて含有される導電性粒子は、電気的接続を得ることができる導電性を有するものであれば特に制限されない。上記導電性粒子としては、例えば、Au、Ag、Ni、Cu及びはんだ等の金属粒子やカーボン等が挙げられる。また、導電性粒子は、核となる粒子を1層又は2層以上の層で被覆し、その最外層が導電性を有するものであってもよい。また、上記導電性粒子は、プラスチック等の絶縁性粒子を核とし、この核の表面に上記金属又はカーボンを主成分とする層で被覆したものであってもよい。

【0121】

これらの必要に応じて配合される成分は単独で又は2種類以上を組み合わせて使用される。

【0122】

本発明の回路接続材料は、常温で液状である場合にはペースト状で使用することができる。常温で固体の場合には、加熱してペースト化する他、溶剤を使用してペースト化してもよい。使用できる溶剤としては、回路接続材料と反応せず、かつ十分な溶解性を示すものであれば、特に制限はないが、常圧での沸点が50〜150℃であるものが好ましく、例えば、トルエン、アセトン等の有機溶剤が挙げられる。使用する溶剤の沸点が50℃未満であると、室温で容易に溶剤が揮発してしまい後述するフィルムを作製するときの作業性が悪化する傾向にある。また、沸点が150℃を超えると、溶剤を揮発させることが難しく、接着後において十分な接着強度が得られにくい傾向にある。溶剤は1種を単独で又は2種以上を組み合わせて用いられる。

【0123】

また、本発明の回路接続材料は、フィルム状に形成してから用いることも可能である。このフィルム状回路接続材料は、回路接続材料に溶剤等を加えた混合液を、支持基材上に塗布し、又は不織布等の基材に上記混合液を含浸させて支持基材上に載置し、溶剤等を除去することによって得ることができる。このように回路接続材料をフィルム状とすると、取扱性に優れ一層便利である。

【0124】

用いられる支持基材としては、シート状又はフィルム状のものが好ましい。また、支持基材は2以上の層を積層した形状のものでもよい。支持基材としては、ポリエチレンテレフタレート(PET)フィルム、配向ポリプロピレン(OPP)フィルム、ポリエチレン(PE)フィルム及びポリイミドフィルムが挙げられる。それらの中でも、寸法精度の向上とコスト低減の点からPETフィルムが好ましい。

【0125】

上述の回路接続材料は、熱膨張係数の異なる異種の被着体の回路接続材料としても使用することができる。

【0126】

(回路部材の接続構造)

図2は、本発明に係る回路部材の接続構造の一実施形態を示す概略断面図である。図2に示す回路部材の接続構造1は、相互に対向する第一の回路部材20及び第二の回路部材30を備えており、第一の回路部材20と第二の回路部材30との間には、これらを接続する回路接続部材10が設けられている。

【0127】

第一の回路部材20は、第一の回路基板21と、第一の回路基板21の主面21a上に形成された第一の接続端子22とを有する。第二の回路部材30は、第二の回路基板31と、第二の回路基板31の主面31a上に形成された第二の接続端子32とを有する。第一の回路基板21の主面21a上、及び/又は第二の回路基板31の主面31a上には、場合により絶縁層(図示せず)が形成されていてもよい。つまり、必要に応じて形成される絶縁層は、第一の回路部材20及び第二の回路部材30のうち少なくとも一方と回路接続部材10との間に形成される。

【0128】

第一及び第二の回路基板21,31としては、半導体、ガラス、セラミック等の無機物、TCP、FPC、COFに代表されるポリイミド樹脂、ポリカーボネート、ポリエチレンテレフタレート等のポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂等の有機物、これらの無機物や有機物を複合化した材料からなる基板が挙げられる。回路接続部材10との接着強度を更に高める観点から、第一及び第二の回路基板のうちの少なくとも一方は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選ばれる少なくとも一種の樹脂を含む材料からなる基板であることが好ましい。

【0129】

また、回路部材の、回路接続部材10と接する面に絶縁層がコーティングされている場合又は付着している場合、絶縁層はシリコーン樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも一種の樹脂を含む層であることが好ましい。これにより、上記絶縁層が形成されていないものに比べて、第一の回路基板21及び/又は第二の回路基板31と回路接続部材10との接着強度がより一層向上する。

【0130】

第一の接続端子22及び第二の接続端子32のうち少なくとも一方は、その表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種を含む材料からなることが好ましい。これにより、同一回路部材20又は30上で隣り合う接続端子22又は32同士の間で絶縁性を維持しつつ、対向する接続端子22及び32間の抵抗値をより一層低減させることができる。

【0131】

第一及び第二の回路部材20,30の具体例としては、液晶ディスプレイに用いられている、ITO(インジュウム−錫酸化物)等で接続端子が形成されたガラス基板又はプラスチック基板や、プリント配線板、セラミック配線板、フレキシブル配線板、半導体シリコンチップ等が挙げられる。これらは必要に応じて組み合わせて使用される。

【0132】

回路接続部材10は、異方導電粒子7を含有する上記本発明の回路接続材料の硬化物から形成されている。回路接続部材10は、絶縁性物質11と、該絶縁性物質11内に分散している異方導電粒子7とから構成される。回路接続部材10中の異方導電粒子7は、対向する第一の接続端子22と第二の接続端子32との間のみならず、主面21a,31a同士間にも配置されている。回路部材の接続構造1においては、異方導電粒子7が第一及び第二の接続端子22,32の双方に直接接触しているとともに、第一及び第二の接続端子22,32間で扁平状に圧縮されている。これにより、第一及び第二の接続端子22,32が、異方導電粒子7を介して電気的に接続されている。このため、第一の接続端子22及び第二の接続端子32間の接続抵抗が十分に低減される。したがって、第一及び第二の接続端子22,32の間の電流の流れを円滑にすることができ、回路の持つ機能を十分に発揮することができる。

【0133】

回路接続部材10は、後述するように上記回路接続材料の硬化物により構成されていることから、第一の回路部材20及び第二の回路部材30に対する回路接続部材10の接着力が十分に高い。

【0134】

(回路部材の接続構造の接続方法)

図3(a)〜(c)は、本発明に係る回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【0135】

本実施形態では、まず、上述した第一の回路部材20と、フィルム状回路接続材料40とを用意する。

【0136】

回路接続材料40の厚さは、5〜50μmであることが好ましい。回路接続材料40の厚さが5μm未満では、第一及び第二の接続端子22,32間への回路接続材料40の充填が不十分となる傾向がある。他方、50μmを超えると、第一及び第二の接続端子22,32間の導通の確保が困難となる傾向がある。

【0137】

次に、フィルム状回路接続材料40を第一の回路部材20の接続端子22が形成されている面上に載せる。そして、フィルム状回路接続材料40を、図3(a)の矢印A及びB方向に加圧し、フィルム状回路接続材料40を第一の回路部材20に仮接続する(図3(b))。

【0138】

このときの圧力は、回路部材に損傷を与えない範囲であれば特に制限されないが、一般的には0.1〜30MPaとすることが好ましい。また、加熱しながら加圧してもよく、加熱温度は回路接続材料40が実質的に硬化しない温度とする。加熱温度は、一般的には50〜190℃にするのが好ましい。これらの加熱及び加圧は0.5〜120秒間の範囲で行うことが好ましい。

【0139】

次いで、図3(c)に示すように、第二の回路部材30を、第二の接続端子32を第一の回路部材20の側に向けるようにしてフィルム状回路接続材料40上に載せる。なお、フィルム状回路接続材料40が支持基材(図示せず)上に密着して設けられている場合には、支持基材を剥離してから第二の回路部材30をフィルム状回路接続材料40上に載せる。そして、回路接続材料40を加熱しながら、図3(c)の矢印A及びB方向に全体を加圧する。

【0140】

加熱温度は、例えば、90〜200℃とし、接続時間は例えば1秒〜10分とする。これらの条件は、使用する用途、回路接続材料、回路部材によって適宜選択され、必要に応じて、後硬化を行ってもよい。例えば、回路接続材料がラジカル重合性化合物を含有する場合の加熱温度は、ラジカル重合開始剤がラジカルを発生可能な温度とする。これにより、ラジカル重合開始剤においてラジカルが発生し、ラジカル重合性化合物の重合が開始される。

【0141】

フィルム状回路接続材料40の加熱により、第一の接続端子22と第二の接続端子32との間の距離を十分に小さくした状態でフィルム状回路接続材料40が硬化して、第一の回路部材20と第二の回路部材30とが回路接続部材10を介して強固に接続される。

【0142】

フィルム状回路接続材料40の硬化により回路接続部材10が形成されて、図2に示すような回路部材の接続構造1が得られる。なお、接続の条件は、使用する用途、回路接続材料、回路部材によって適宜選択される。

【0143】

本実施形態によれば、得られる回路部材の接続構造1において、異方導電粒子7を対向する第一及び第二の接続端子22,32の双方に接触させることが可能となり、第一及び第二の接続端子22,32間の接続抵抗を十分に低減することができるとともに、隣接する第一又は第二の接続端子22,32間の絶縁性を十分に確保することができる。また、回路接続部材10が上記回路接続材料の硬化物により構成されていることから、第一及び第二の回路部材20又は30に対する回路接続部材10の接着力が十分に高いものとなる。

【実施例】

【0144】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0145】

<製造例1:異方導電粒子1の作製>

[導電性微粒子の作製]

化学還元法にて、粒径分布0.005〜10μmの燐片状銀粉末1を得た。得られた銀粉末1を分級し、平均粒径0.25μm、最大粒径0.4μmの燐片状銀粉末2を得た。

【0146】

[異方導電粒子の作製]

テトラメチロールメタントリアクリレート60質量部、ジビニルベンゼン20質量部及びアクリロニトリル20質量部を混合し、有機絶縁物質の原料モノマーとした。更に、この有機絶縁物質の原料モノマー100体積部に対して、銀粉末2を120体積部添加し、ビーズミルを用いて48時間かけて銀粉末を分散させた。この銀粉末が分散された組成物に、過酸化ベンゾイル2質量部を混合し、これを3質量%濃度のポリビニルアルコール水溶液850質量部に投入し、よく攪拌した後、ホモジナイザーでこの重合性単量体の液滴が粒径約0.4〜33μmの微粒子状となるように懸濁させ、懸濁液を得た。得られた懸濁液を、温度計と攪拌機と還流冷却器とを備えた2リットルのセパラブルフラスコに移し、窒素雰囲気中で攪拌しながら85℃に加熱昇温し、7時間重合反応を行い、更に90℃に昇温して3時間保ち、重合反応を完結させた。その後、重合反応液を冷却し、生成した粒子を濾過し、充分に水洗し乾燥させて、粒径が0.4〜33μmの異方導電粒子を得た。得られた異方導電粒子を分級して、平均粒径5.55μmの、銀微粒子を含有した異方導電粒子1を得た。

【0147】

<製造例2:異方導電粒子2の作製>

製造例1で作製した銀粉末2を、メチルエチルケトン100質量部にN−(2−アミノエチル)−3−アミノプロピルトリメトキシシランを3質量部溶解させた溶液に浸し、1昼夜攪拌することで銀粉末表面を疎水化した。この表面を疎水化した銀粉末を用いたこと以外は上記製造例1と同様にして異方導電粒子2を得た。

【0148】

<製造例3:異方導電粒子3の作製>

製造例1で作製した異方導電粒子を分級して、平均粒径0.5μmの異方導電粒子3を得た。

【0149】

<製造例4:異方導電粒子4の作製>

製造例1で作製した異方導電粒子を分級して、平均粒径30μmの異方導電粒子4を得た。

【0150】

<製造例5:異方導電粒子5の作製>

製造例1にて使用した銀粉末2の配合量を20体積部にした以外は製造例1と同様にして異方導電粒子5を得た。

【0151】

<製造例6:異方導電粒子6の作製>

製造例1にて使用した銀粉末2の配合量を300体積部にした以外は製造例1と同様にして異方導電粒子6を得た。

【0152】

<製造例7:異方導電粒子7の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径0.01μm、最大粒径0.03μmの燐片状銀粉末3を得た。この銀粉末3を使用した以外は製造例1と同様にして異方導電粒子7を得た。

【0153】

<製造例8:異方導電粒子8の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径3.3μm、最大粒径4.95μmの燐片状銀粉末4を得た。この銀粉末4を使用した以外は製造例1と同様にして異方導電粒子8を得た。

【0154】

<製造例9:異方導電粒子9の作製>

導電性微粒子に平均粒径3μm、最大粒径4μmで不定形の黒鉛を使用した以外は製造例1と同様にして異方導電粒子9を得た。

【0155】

<製造例10:異方導電粒子10の作製>

導電性微粒子に平均粒径3μm、最大粒径4μmで針状の黒鉛を使用した以外は製造例1と同様にして異方導電粒子10を得た。

【0156】

<製造例11:異方導電粒子11の作製>

導電性微粒子に平均粒径1μm、最大粒径2μmで球状の金を使用した以外は製造例1と同様にして異方導電粒子11を得た。

【0157】

<製造例12:異方導電粒子12の作製>

シリコーンレジン(KR−242A:信越化学工業株式会社製)100体積部に対し、銀粉末2を120体積部添加し、ビーズミルを用いて48時間かけて銀粉末を分散させた。そこにさらに重合触媒CAT−AC(信越化学工業株式会社製)をシリコーンレジン100質量部に対して1質量部加えて10分間攪拌した。得られた導電性微粒子分散シリコーンレジンを、PETフィルムに塗工装置を用いて塗布し、120℃で1時間熱風乾燥することにより、厚み50μmのフィルム状導電性微粒子分散シリコーンレジンを得た。得られたフィルム状導電性微粒子分散シリコーンレジンを粉砕、次いで分級することで平均粒径5μmの異方導電粒子12を得た。

【0158】

<製造例13:異方導電粒子13の作製>

製造例1にて使用した銀粉末2の配合量を10体積部にした以外は製造例1と同様にして異方導電粒子13を得た。

【0159】

<製造例14:異方導電粒子14の作製>

製造例1にて使用した銀粉末2の配合量を400体積部にした以外は製造例1と同様にして異方導電粒子14を得た。

【0160】

<製造例15:異方導電粒子15の作製>

製造例1にて使用した銀粉末1を分級し、平均粒径3.9μm、最大粒径5.5μmの燐片状銀粉末5を得た。この銀粉末5を使用した以外は製造例1と同様にして異方導電粒子15を得た。

【0161】

<製造例16:導電性粒子の準備>

樹脂粒子にニッケル及び金をコーティングした導電性粒子(積水化学株式会社、製品名:ミクロパールAU)を準備した。

【0162】

<製造例17:絶縁粒子被覆導電性粒子の作製>

[絶縁粒子の作製]

4ツ口セパラブルカバー、攪拌翼、三方コック、冷却管及び温度プローブを取り付けた1000mL容セパラブルフラスコ中で、メタクリル酸メチル100mmol、N,N,N−トリメチル−N−2−メタクリロイルオキシエチルアンモニウムクロライド1mmol、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩1mmolからなるモノマー組成物を固形分率が5質量%となるように蒸留水に加え、200rpmで攪拌し、窒素雰囲気下、70℃で24時間重合を行った。反応終了後、凍結乾燥して、表面にアンモニウム基を有する平均粒径220nmの絶縁粒子を得た。

【0163】

[金属表面粒子の作製]

平均粒径5μmのテトラメチロールメタンテトラアクリレート/ジビニルベンゼン共重合体からなるコア粒子に、脱脂、センシタイジング、アクチベイチングを行い樹脂表面にPd核を生成させ、無電解メッキの触媒核とした。次に、この触媒核を有する粒子を、所定の方法に従って建浴、加温した無電解Niメッキ浴に浸漬し、Niメッキ層を形成した。次に、ニッケル層の表面に無電解置換金メッキを行い、金属表面粒子を得た。得られた金属表面粒子のNiメッキの厚みは90nmであり、金メッキの厚みは30nmであった。

【0164】

[絶縁粒子被覆導電性粒子の作製]

上記絶縁粒子を超音波照射下で蒸留水に分散させ、絶縁粒子の10質量%水分散液を得た。上記金属表面粒子10gを蒸留水500mLに分散させ、そこに絶縁粒子の水分散液4gを添加し、室温(25℃)で6時間攪拌した。3μmのメッシュフィルターで濾過後、更にメタノールで洗浄、乾燥し、絶縁粒子被覆導電性粒子を得た。

【0165】

<製造例18:絶縁樹脂被覆導電性粒子の作製>

パラプレンP−25M(熱可塑性ポリウレタン樹脂、軟化点130℃、日本エラストラン株式会社製、商品名)の1質量%ジメチルホルムアミド(DMF)溶液に、比較例2で得られた金属表面粒子を添加して撹拌した。その後、得られた分散液をスプレードライヤ(ヤマト科学株式会社製、GA−32型)により100℃で10分間噴霧乾燥を行ない、絶縁樹脂被覆導電性粒子を得た。この時の絶縁樹脂からなる被覆層の平均厚みは、電子顕微鏡(SEM)による断面観察の結果、約1μmであった。

【0166】

(実施例1)

ビスフェノールA型エポキシ樹脂50g、ビスフェノールF型エポキシ樹脂20g、エポキシ樹脂の潜在性硬化剤としてイミダゾール変性体を核とし、その表面をポリウレタンで被覆してなる平均粒径5μmのマイクロカプセル型硬化剤30gを配合し、そこへ異方導電粒子1をエポキシ樹脂成分100体積部に対して5体積部となるように配合分散させ回路接続材料1を得た。

【0167】

(実施例2)

フェノキシ樹脂(ユニオンカーバイド株式会社製、商品名:PKHC、平均分子量45000)50gを、質量比でトルエン/酢酸エチル=50/50の混合溶剤に溶解して、固形分40質量%の溶液とした。固形質量比で上記フェノキシ樹脂20g、ビスフェノールA型エポキシ樹脂30g、エポキシ樹脂の潜在性硬化剤としてイミダゾール変性体を核とし、その表面をポリウレタンで被覆してなる平均粒径5μmのマイクロカプセル型硬化剤30gを配合し、そこへ異方導電粒子1をエポキシ樹脂成分及びフィルム形成材成分の合計100体積部に対して5体積部となるように配合分散させ、ペースト状の回路接続材料を得た。このペースト状の回路接続材料を、片面を表面処理した厚み80μmのPET(ポリエチレンテレフタレート)フィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥を行い、回路接続材料からなる層の厚みが20μmのフィルム状回路接続材料2を得た。

【0168】

(実施例3)

異方導電粒子2を使用した以外は実施例2と同様にして、フィルム状回路接続材料3を得た。

【0169】

(実施例4)

異方導電粒子3を使用した以外は実施例2と同様にして、フィルム状回路接続材料4を得た。

【0170】

(実施例5)

異方導電粒子4を使用した以外は実施例2と同様にして、フィルム状回路接続材料5を得た。

【0171】

(実施例6)

異方導電粒子5を使用した以外は実施例2と同様にして、フィルム状回路接続材料6を得た。

【0172】

(実施例7)

異方導電粒子6を使用した以外は実施例2と同様にして、フィルム状回路接続材料7を得た。

【0173】

(実施例8)

異方導電粒子7を使用した以外は実施例2と同様にして、フィルム状回路接続材料8を得た。

【0174】

(実施例9)

異方導電粒子8を使用した以外は実施例2と同様にして、フィルム状回路接続材料9を得た。

【0175】

(実施例10)

異方導電粒子9を使用した以外は実施例2と同様にして、フィルム状回路接続材料10を得た。

【0176】

(実施例11)

異方導電粒子10を使用した以外は実施例2と同様にして、フィルム状回路接続材料11を得た。

【0177】

(実施例12)

異方導電粒子11を使用した以外は実施例2と同様にして、フィルム状回路接続材料12を得た。

【0178】

(実施例13)

異方導電粒子12を使用した以外は実施例2と同様にして、フィルム状回路接続材料13を得た。

【0179】

(実施例14)

異方導電粒子1の使用量を0.1体積部とした以外は実施例2と同様にして、フィルム状回路接続材料14を得た。

【0180】

(実施例15)

異方導電粒子1の使用量を100体積部とした以外は実施例2と同様にして、フィルム状回路接続材料15を得た。

【0181】

(実施例16)

重量平均分子量800のポリカプロラクトンジオール400質量部、2−ヒドロキシプロピルアクリレート131質量部、触媒としてジブチル錫ジラウレート0.5質量部、重合禁止剤としてハイドロキノンモノメチルエーテル1.0質量部を攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し、更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、温度を下げてウレタンアクリレートを得た。

【0182】