回路接続材料、これを用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法

【課題】回路接続時の圧力を従来よりも低くした場合でも、圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料を提供すること。

【解決手段】第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により第一の回路電極及び第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、加圧は1.5MPa以下で行われ、フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、フィルム性付与ポリマーは、ガラス転移温度70℃未満のポリマーを含み、その配合量がフィルム性付与ポリマー及びラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料。

【解決手段】第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により第一の回路電極及び第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、加圧は1.5MPa以下で行われ、フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、フィルム性付与ポリマーは、ガラス転移温度70℃未満のポリマーを含み、その配合量がフィルム性付与ポリマー及びラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続材料、これを用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法に関する。

【背景技術】

【0002】

従来、相対向する回路を加熱、加圧し加圧方向の電極間を電気的に接続する回路接続材料として、異方導電性接着フィルムが知られている。例えば、エポキシ系接着剤やアクリル系接着剤に導電粒子を分散させた異方導電性接着フィルムが知られている。かかる異方導電性接着フィルムは、主に液晶ディスプレイ(以下、「LCD」とする。)を駆動させる半導体が搭載されたTCP(Tape Carrier Package)又はCOF(Chip On Flex)とLCDパネルとの電気的接続、あるいは、TCP又はCOFとプリント配線板との電気的接続に広く使用されている。

【0003】

また、最近では、半導体をフェイスダウンで直接LCDパネルやプリント配線板に実装する場合でも、従来のワイヤーボンディング法ではなく、薄型化や狭ピッチ接続に有利なフリップチップ実装が採用されている。フリップチップ実装においても、異方導電性接着フィルムが回路接続材料として用いられている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平01−251787号公報

【特許文献4】特開平07−090237号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

異方導電性接着フィルムを用いた回路部材の接続では、加熱及び加圧により、対向配置された電極の間に導電粒子が挟まれ、電極間の導通が確保される。回路部材の接続工程では、接着剤成分を流動させるための十分な熱と、導電粒子を電極に密着させるための十分な圧力とが必要となる。熱硬化樹脂系の回路接続材料では、硬化剤が十分に反応するための温度まで加熱するために、比較的高い接続温度が必要である。また、回路部材の接続には、接着剤成分の硬化に必要な熱的ストレスと、粒子を電極間で押し潰すための圧力ストレスとを要する。そのため、回路接続材料の接続は、通常3MPa以上の圧力で行われる。これらのストレスは、被着体にダメージを与え、表示不良や信頼性の低下の原因となりやすい。特に、被着体にPETフィルムを用いるタッチパネル用途等では、圧力ストレスを低減することが求められている。

【0006】

ラジカル硬化系の回路接続材料の登場により、低温・短時間での接続が可能となりつつある。しかし、従来のラジカル硬化系の回路接続材料では、1.5MPa以下の低圧条件で接続した場合に、接着剤成分の流動性が不足し、導通不良や圧痕不良が起こりやすい。

【0007】

そこで本発明は、上記事情に鑑み、回路接続時の圧力を従来よりも低くした場合でも、圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料、その回路接続材料を用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

回路接続材料を用いた回路接続では、接続を行う回路電極で回路接続材料を挟み、被着材の側から高温に加熱した圧着棒を押し当てる。圧着棒により加熱された回路接続材料は、流動性を示し、接続回路間における不要な接着剤成分が接続部外に押し出される。そして、対向する電極間のスペースが、導電粒子の直径よりも狭くなると、導電粒子が対抗する電極に押し潰され、電極間の導通が確保される。したがって、より低い圧力条件で回路接続を行う場合、十分に高い流動性を示す回路接続材料を選択する必要がある。

【0009】

本発明者らは、ラジカル重合系の回路接続材料の構成成分であるフィルム性付与ポリマーに着目し、鋭意検討を重ねた結果、回路接続時の圧力が低くとも圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料を見出した。

【0010】

すなわち本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により第一の回路電極及び第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、加圧は1.5MPa以下で行われ、フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、フィルム性付与ポリマーは、ガラス転移温度70℃未満のポリマーを含み、ガラス転移温度70℃未満のポリマーの配合量がフィルム性付与ポリマー及びラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料を提供する。

【0011】

ここで、フィルム性付与ポリマーは、ガラス転移温度50℃以上70℃未満のポリマーを、フィルム性付与ポリマーの全量を基準として50質量%以上含むことが好ましい。これにより、上記接続を一層良好に行うことができる。

【0012】

更に、ラジカル重合性物質は、2官能以下のラジカル重合性物質を含み、該2官能以下のラジカル重合性物質の配合量が、ラジカル重合性物質の全量を基準として50質量%以上であることが好ましい。これにより、上記回路接続材料の流動性をより向上することができる。

【0013】

また、本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材と、第一の回路部材及び第二の回路部材の間に配置された上記回路接続材料とを第一の回路電極と第二の回路電極とが対向配置された状態で加熱及び加圧して、第一の回路電極と第二の回路電極とを電気的に接続する回路部材の接続方法であって、加圧が1.5MPa以下で行われる回路部材の接続方法を提供する。このような方法で接続された接続構造は、圧痕及び接続抵抗が良好である。

【0014】

また、本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材、及び、第二の基板の主面上に第二の回路電極が形成された第二の回路部材の間に上記回路接続材料を配置する工程と、第一の回路電極と第二の回路電極とが対向配置された状態で加熱及び加圧して、第一の回路電極と第二の回路電極とを電気的に接続する工程と、を備え、加圧が1.5MPa以下で行われる、回路接続構造体の製造方法を提供する。このような製造方法によれば、圧痕の形成及び接続抵抗が良好な回路接続構造体を得ることができる。

【0015】

また、本発明は、上記製造方法により製造された回路接続構造体を提供する。このような回路接続構造体は、圧痕の形成及び接続抵抗が良好である。

【発明の効果】

【0016】

本発明によれば、回路接続時の圧力を従来よりも低くした場合でも、圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料、その回路接続材料用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0017】

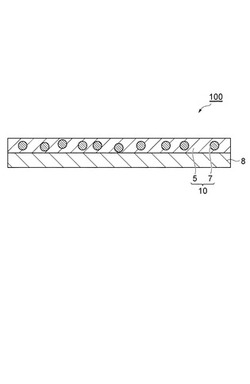

【図1】フィルム状の回路接続材料の一実施形態を示す断面図である。

【図2】本発明に係る回路接続材料で接続された接続構造の好適な一実施形態を示す模式断面図である。

【図3】本発明の回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【図4】実施例で観察した回路接続構造体の圧痕の写真である。

【図5】フィルム状回路接続材料を用いて回路部材を接続する前の状態を示す平面図である。

【発明を実施するための形態】

【0018】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は図示の比率に限られるものではない。また、本明細書における「(メタ)アクリレート」とは、「アクリレート」及びそれに対応する「メタクリレート」を意味し、「(メタ)アクリロキシ」とは、「アクリロキシ」及びそれに対応する「メタクリロキシ」を意味する。

【0019】

(回路接続材料)

本発明の回路接続材料は、接着剤成分と、導電粒子とを含有するものである。本発明において接着剤成分とは、回路接続材料の構成材料のうち、導電粒子以外の全ての材料を含むものを意味する。本発明の回路接続材料は、接着剤成分として、フィルム性付与ポリマー、ラジカル重合性物質及びラジカル重合開始剤を含む。また、接着剤成分は、必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類等の重合禁止剤を含んでもよい。

【0020】

フィルム性付与ポリマーは、ガラス転移温度(以下、「Tg」と略記する。)が70℃未満のポリマーを含む。このようなポリマーとしては、例えば、ポリイミド樹脂、ポリアミド樹脂、(メタ)アクリル樹脂、ポリエステルウレタン樹脂、ポリウレタン樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂が挙げられる。これらの中でも、好ましい例としては、ポリエステルウレタン樹脂、ポリウレタン樹脂、フェノキシ樹脂が挙げられる。これらは1種を単独で又は2種以上を混合して用いることができる。

【0021】

ポリマーのTgは、構成するモノマーの構造や共重合するモノマーのモル比を調整することで目的の範囲のものを合成することができる。Tgを上げるためにはベンゼン環やナフタレン環等の剛直な骨格を持つモノマーをモノマー成分として導入することができる。Tgを下げるためには、脂肪族系のモノマーをモノマー成分として導入することができる。

【0022】

ポリエステルウレタン樹脂は、例えば、ポリエステルポリオールと、ジイソシアネートとの反応により得られる。ジイソシアネートとしては、2,4−トリレンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、1,6−ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)等の芳香族、脂環族、又は脂肪族のジイソシアネートが好適に用いられる。

【0023】

ポリエステルポリオールは、例えば、ジカルボン酸とジオールとの反応により得られる。ジカルボン酸としては、テレフタル酸、イソフタル酸、アジピン酸、セバチン酸等の芳香族や脂肪族ジカルボン酸が好ましい。ジオールとしては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコールのようなグリコール類が好ましい。

【0024】

ポリエステルウレタン樹脂は、接着強度を向上させるためにアニオン性を有してもよい。アニオン性を有するポリエステルウレタン樹脂は、ポリエステルポリオールとジイソシアネートとの反応の際に、側鎖にスルホン酸基やカルボキシル基を有するジオールやジアミン類を共重合することにより得られる。

【0025】

ポリエステルウレタン樹脂は、ベンゼン環等を含む芳香族基や、シクロヘキサン環等を含む環状脂肪族基を有することが好ましい。

【0026】

ポリエステルウレタン樹脂は、ラジカル重合性を有する不飽和二重結合及び/又はエポキシ基を有していてもよい。これにより、回路接続材料を硬化するときに、接着剤組成物中のエポキシ樹脂やラジカル重合性化合物と反応して、回路接続材料の硬化物の弾性率や耐熱性が向上する。

【0027】

ポリエステルウレタン樹脂は、2種類以上を混合して使用することができる。例えば、芳香族ポリエステルポリオールと脂肪族ジイソシアネートとの反応により得られるものと、脂肪族ポリエステルポリオールと芳香族ジイソシアネートとの反応により得られるものとを組み合せて用いてもよい。

【0028】

フィルム性付与ポリマーは、重量平均分子量が5000〜100000であることが好ましい。重量平均分子量が5000未満であると、フィルム状に成形する際のフィルム形成性が低下する傾向にあり、重量平均分子量が100000を超えると、溶剤への溶解性や相溶性が低下して、フィルム状に成形するための塗工液を調製することが困難となる傾向にある。

【0029】

本実施形態において、重量平均分子量とは、下記表1に示す条件に従ってゲル浸透クロマトグラフ(GPC)より標準ポリスチレンによる検量線を用いて測定した値をいう。

【0030】

【表1】

【0031】

Tg70℃未満のポリマーの配合量は、フィルム性付与ポリマーとラジカル重合性物質との総量を基準として、30〜70質量%であり、50〜70質量%であることが好ましく、40〜70質量%であることがより好ましく、55〜65重量%であることが更に好ましい。

【0032】

上記フィルム性付与ポリマーは、Tg50℃以上70℃未満のポリマーを含むことが好ましい。該Tg50℃以上70℃未満のポリマーが、フィルム性付与ポリマーの全量を基準として50質量%以上含まれることが好ましく、60質量%以上がより好ましく、75質量%以上含まれることが更に好ましい。また、フィルム性付与ポリマーは、Tgが異なる2種類以上のポリマーを混合して使用することができる。例えば、Tgが50℃以上70℃未満のポリマーと、Tgが10℃以上30℃未満のポリマーとを混合して使用することができる。

【0033】

本実施形態の回路接続材料は、本発明の奏する効果を逸脱しない範囲で、フィルム性付与ポリマーとしてTg70℃以上のポリマーを併用することができる。この場合、その配合量は、フィルム性付与ポリマーとラジカル重合性物質との総量を基準として15質量%以下であることが好ましい。

【0034】

ラジカル重合性物質は、ラジカルにより重合する官能基を有する物質であり、例えば、(メタ)アクリレート、マレイミド化合物等が挙げられる。

【0035】

ラジカル重合性物質としては、2官能以下(すなわち単官能又は2官能)のラジカル重合性物質を含むことが好ましい。その具体例として、(メタ)アクリレートとしては、例えば、ウレタン(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、イソプロピル(メタ)アクリレート、イソブチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、2−ヒドロキシ−1,3−ジ(メタ)アクリロキシプロパン、2,2−ビス〔4−((メタ)アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−((メタ)アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニル(メタ)アクリレート、トリシクロデカニル(メタ)アクリレート、ビス((メタ)アクリロキシエチル)イソシアヌレートが挙げられる。

【0036】

マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するものが好ましく、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチル−ビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル]プロパン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]デカン、4,4’−シクロヘキシリデン−ビス[1−(4−マレイミドフェノキシ)−2−シクロヘキシル]ベンゼン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ヘキサフルオロプロパンが挙げられる。これらはアリルフェノール、アリルフェニルエーテル、安息香酸アリル等のアリル化合物と組み合わせて用いてもよい。

【0037】

2官能以下のラジカル重合性物質の中でも、ウレタン(メタ)アクリレートが接着性の観点から好ましい。また、耐熱性を向上させるために、後述する有機過酸化物(ラジカル重合開始剤の1種)との橋かけ後の重合物のガラス転移温度(Tg)が、単独で100℃以上となるようなラジカル重合性物質を併用することが好ましい。このようなラジカル重合性物質としては、ジシクロペンテニル基、トリシクロデカニル基及び/又はトリアジン環を有するものを用いることができる。特に、トリシクロデカニル基やトリアジン環を有するラジカル重合性物質が好適に用いられる。

【0038】

ラジカル重合性物質としては、本発明の効果を阻害しない範囲で、3官能以上のラジカル重合性物質を含有させてもよい。そのようなラジカル重合性物質として、例えば、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラ(メタ)アクリレート、ε−カプロラクトン変性トリス((メタ)アクリロキシエチル)イソシアヌレート、トリス((メタ)アクリロキシエチル)イソシアヌレートが挙げられる。

【0039】

また、ラジカル重合性物質はリン酸エステル構造を有したものでもよい。具体的には、2−メタクリロイロキシエチルアッシドフォスフェート、2−アクリロイロキシエチルアッシドフォスフェート等が挙げられる。なお、リン酸エステル構造を有するラジカル重合性物質は、無水リン酸と2−ヒドロキシル(メタ)アクリレートとの反応物として得られる。

【0040】

さらに、リン酸エステル構造を有するラジカル重合性物質を、接着剤成分の固形分全量を基準(100質量%)として0.1〜10質量%用いた場合、金属等の無機物表面での接着強度が向上するので好ましく、0.5〜5質量%用いるとより好ましい。

【0041】

以上のラジカル重合性物質は、1種を単独で又は2種以上を組み合わせて用いることができる。

【0042】

ラジカル重合性物質としては、回路接続材料を硬化する前の回路部材の仮固定を容易にする観点から、25℃での粘度が100000〜1000000mPa・sであるラジカル重合性物質を少なくとも1種含有することが好ましく、100000〜500000mPa・sの粘度(25℃)を有するラジカル重合性物質を含有することがより好ましい。ラジカル重合性物質の粘度は、市販のE型粘度計を用いて測定することができる。

【0043】

本実施形態の回路接続材料は、2官能以下のラジカル重合性物質を含む場合、ラジカル重合性物質の全量を基準として50〜100質量%含むことが好ましく、65〜100質量%含むことがより好ましく、80〜100質量%含むことが更に好ましい。これにより、回路接続時の圧着において、樹脂の流動性が高まる。

【0044】

ラジカル重合開始剤(遊離ラジカル発生剤)としては、過酸化化合物、アゾ系化合物等の加熱又は光により分解して遊離ラジカルを発生するものが挙げられる。ラジカル重合開始剤は、目的とする接続温度、接続時間、ポットライフ等に応じて適宜選定されるが、高反応性とポットライフの観点から、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物が好ましい。

【0045】

ラジカル重合開始剤の配合量は、接着剤成分の固形分全量を基準として0.05〜10質量%程度であることが好ましく、0.1〜5質量%であることがより好ましい。

【0046】

ラジカル重合開始剤としては、具体的には、ジアシルパーオキサイド類、パーオキシジカーボネート類、パーオキシエステル類、パーオキシケタール類、ジアルキルパーオキサイド類、ハイドロパーオキサイド類等が挙げられる。これらの中でも、回路部材の回路電極の腐食を抑える観点から、パーオキシエステル類、ジアルキルパーオキサイド類、ハイドロパーオキサイド類が好ましい。また、高反応性が得られる観点から、パーオキシエステル類がより好ましい。

【0047】

ジアシルパーオキサイド類としては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0048】

パーオキシジカーボネート類としては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0049】

パーオキシエステル類としては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0050】

パーオキシケタール類としては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカンが挙げられる。

【0051】

ジアルキルパーオキサイド類としては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0052】

ハイドロパーオキサイド類としては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0053】

以上のラジカル重合開始剤は、1種を単独で又は2種以上を混合して使用することができる。また、ラジカル重合開始剤は、分解促進剤や抑制剤等を混合して用いてもよい。

【0054】

本実施形態の回路接続材料は、導電粒子を含有する。導電粒子としては、Au、Ag、Ni、Cu、はんだ等の金属粒子やカーボン等が挙げられる。また、非導電性のガラス、セラミック、プラスチック等を核とし、この核に上記金属、金属粒子やカーボンを被覆したものでもよい。導電粒子が、プラスチックを核としてこの核に上記金属、金属粒子やカーボンを被覆したものである場合、又ははんだ等の熱溶融金属粒子である場合は、加熱加圧による変形性を有するため回路接続時に電極の厚みバラツキを吸収したり、電極との接触面積が増加したりして信頼性が向上するので好ましい。

【0055】

また、これらの導電粒子の表面を、さらに高分子樹脂等で被覆した微粒子は、導電粒子の配合量を増加した場合の粒子同士の接触による短絡を抑制し、電極回路間の絶縁性が向上できることから、適宜これを単独あるいは導電粒子と混合して用いてもよい。

【0056】

この導電粒子の平均粒径は、分散性、導電性の点から1〜18μmであることが好ましい。このような導電粒子を含有する場合、回路部材同士の接続に本実施形態の回路接続材料をより好適に用いることができる。

【0057】

以上に示した回路接続材料により、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材とを電気的に接続することができる。より具体的には、上記二つの電極が対向配置された状態で本実施形態の回路接続材料を介在させ、加熱及び加圧して、上記二つの回路電極同士を電気的に接続する。このときの加圧は、1.5MPa以下である。本実施形態の回路接続材料によれば、加圧時の圧力が1.5MPa以下と低い場合であっても、接続構造における圧痕及び接続抵抗は良好である。

【0058】

また、本発明の回路接続材料は、フィルム状とすることができる。図1は、回路接続材料及び支持基材を備える接着シートの一実施形態を示す断面図である。図1に示す接着シート100は、支持基材8と、支持基材8上に剥離可能に積層されたフィルム状の回路接続材料10とを備える。回路接続材料10は、絶縁性の接着剤成分5と、接着剤成分5内に分散した導電粒子7とを含む。

【0059】

支持基材8は、回路接続材料10フィルム状に保つことができるものであれば、その形状や素材は任意である。具体的には、フッ素樹脂フィルム、ポリエチレンテレフタレートフィルム(PET)、二軸延伸ポリプロピレンフィルム(OPP)又は不織布等を支持基材として用いることができる。

【0060】

(回路部材の接続構造)

図2は、本発明に係る回路部材の接続構造(回路接続構造体)の一実施形態を示す概略断面図である。図2に示す回路部材の接続構造(回路接続構造体)1は、相互に対向する第一の回路部材20及び第二の回路部材30を備えており、第一の回路部材20と第二の回路部材30との間には、これらを接続する回路接続材料10が設けられている。

【0061】

第一の回路部材20は、第一の基板21と、第一の基板21の主面21a上に形成された第一の接続端子22とを有する。第二の回路部材30は、第二の基板31と、第二の基板31の主面31a上に形成された第二の接続端子32とを有する。第一の基板21の主面21a上、及び/又は第二の基板31の主面31a上には、場合により絶縁層(図示せず)が形成されていてもよい。つまり、必要に応じて形成される絶縁層は、第一の回路部材20及び第二の回路部材30のうち少なくとも一方と回路接続材料10との間に形成される。

【0062】

第一及び第二の基板21,31としては、半導体、ガラス、セラミック等の無機物、TCP、COF等のフレキシブルプリント配線板に代表されるポリイミド樹脂、ポリカーボネート、ポリエチレンテレフタレート等のポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂等の有機物、これらの無機物や有機物を複合化した材料からなる基板が挙げられる。回路接続材料10との接着強度を更に高める観点から、第一及び第二の基板のうちの少なくとも一方は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選ばれる少なくとも1種の樹脂を含む材料からなる基板であることが好ましい。

【0063】

また、回路部材の、回路接続材料10と接する面に絶縁層がコーティングされている場合又は付着している場合、絶縁層はシリコーン樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む層であることが好ましい。これにより、上記絶縁層が形成されていないものに比べて、第一の基板21及び/又は第二の基板31と回路接続材料10との接着強度がより一層向上する。

【0064】

第一の接続端子22及び第二の接続端子32のうち少なくとも一方は、その表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含む材料からなることが好ましい。これにより、同一回路部材20又は30上で隣り合う接続端子22又は32同士の間で絶縁性を維持しつつ、対向する接続端子22及び32間の抵抗値をより一層低減させることができる。

【0065】

第一及び第二の回路部材20,30の具体例としては、液晶ディスプレイに用いられている、ITO等で接続端子が形成されたガラス基板又はプラスチック基板や、プリント配線板、セラミック配線板、フレキシブルプリント配線板、半導体シリコンチップ等が挙げられる。これらのうちプラスチック基板は、例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリエチレンナフタレート(PEN)に代表されるものであり、タッチパネルや電子ペーパー等に用いられる。特にこのようなプラスチック基板は機械的強度が比較的低い材質であるため低圧条件での接続が効果的である。これらは必要に応じて組み合わせて使用される。

【0066】

本実施形態において効果的な回路部材の組み合わせとしては、例えば、

TCP、COF等のフレキシブルプリント配線板とガラス基板との接続、

TCP、COF等のフレキシブルプリント配線板とプラスチック基板との接続、

TCP、COF等のフレキシブルプリント配線板とプリント配線板との接続、及び、

TCP、COF等のフレキシブルプリント配線板とセラミック配線板との接続が挙げられる。

【0067】

回路接続材料10は、導電粒子7を含有する上記本実施形態の回路接続材料の硬化物から形成されている。回路接続材料10は、接着剤成分11と、該接着剤成分11内に分散している導電粒子7とから構成される。回路接続材料10中の導電粒子7は、対向する第一の接続端子22と第二の接続端子32との間のみならず、主面21a,31a同士間にも配置されている。回路部材の接続構造1においては、導電粒子7が第一及び第二の接続端子22,32の双方に直接接触しているとともに、第一及び第二の接続端子22,32間で扁平状に圧縮されている。これにより、第一及び第二の接続端子22,32が、導電粒子7を介して電気的に接続されている。このため、第一の接続端子22及び第二の接続端子32間の接続抵抗が十分に低減される。したがって、第一及び第二の接続端子22,32の間の電流の流れを円滑にすることができ、回路の持つ機能を十分に発揮することができる。

【0068】

このような回路部材の接続構造(回路接続構造体)1は、次の工程を経て製造することができる。すなわち、第一の基板21の主面21a上に第一の接続端子(第一の回路電極)22が形成された第一の回路部材20、及び、第二の基板31の主面31a上に第二の接続端子(第二の回路電極)32が形成された第二の回路部材30の間に、上記回路接続材料10を配置する工程と、第一の接続端子22と第二の接続端子32とが対向配置された状態で加熱及び加圧して、第一の接続端子22と第二の接続端子32とを電気的に接続する工程と、を備え、加圧が1.5MPa以下で行われる製造方法により製造することができる。

【0069】

(回路部材の接続方法)

図3(a)〜(c)は、本発明に係る回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【0070】

本実施形態では、まず、上述した第一の回路部材20と、フィルム状回路接続材料40とを用意する。

【0071】

フィルム状回路接続材料40の厚さは、5〜50μmであることが好ましい。回路接続材料40の厚さが5μm未満では、第一及び第二の接続端子22,32間への回路接続材料40の充填が不十分となる傾向がある。他方、50μmを超えると、第一及び第二の接続端子22,32間の導通の確保が困難となる傾向がある。

【0072】

次に、フィルム状回路接続材料40を第一の回路部材20の接続端子22が形成されている面上に載せる。そして、フィルム状回路接続材料40を、図3(a)の矢印A及びB方向に加圧し、フィルム状回路接続材料40を第一の回路部材20に仮接着する(図3(b))。

【0073】

このときの圧力は、回路部材に損傷を与えない範囲であれば特に制限されないが、一般的には0.1〜30MPaとすることが好ましく、0.5〜1.5MPaとすることがより好ましい。また、加熱しながら加圧してもよく、加熱温度は回路接続材料40が実質的に硬化しない温度とする。加熱温度は、一般的には50〜190℃にするのが好ましい。これらの加熱及び加圧は0.5〜120秒間の範囲で行うことが好ましい。

【0074】

次いで、図3(c)に示すように、第二の回路部材30を、第二の接続端子32を第一の回路部材20の側に向けるようにしてフィルム状回路接続材料40上に載せる。なお、フィルム状回路接続材料40が支持基材(図示せず)上に密着して設けられている場合には、支持基材を剥離してから第二の回路部材30をフィルム状回路接続材料40上に載せる。そして、回路接続材料40を加熱しながら、図3(c)の矢印A及びB方向に全体を加圧する。

【0075】

加熱温度は、例えば、90〜200℃とし、接続時間は例えば1秒〜10分とする。圧力は1.5MPa以下とする。加熱温度及び接続時間は、使用する用途、回路接続材料、回路部材によって適宜選択され、必要に応じて、後硬化を行ってもよい。例えば、回路接続材料がラジカル重合性物質を含有する場合の加熱温度は、ラジカル重合開始剤がラジカルを発生可能な温度とする。これにより、ラジカル重合開始剤においてラジカルが発生し、ラジカル重合性物質の重合が開始される。

【0076】

本実施形態の回路接続材料を用いることにより、前述した1.5MPa以下という低圧条件での接続が可能である。この圧力の下限は0.5MPa程度であり、0.8MPa程度であることが好ましく、0.9MPa程度であることがより好ましい。量産性の観点からは、0.8〜1.5MPaの圧力であることが好ましく、0.9〜1.3MPaであることがより好ましく、0.9〜1.2MPaであることが特に好ましい。

【0077】

図5は、フィルム状回路接続材料を用いて回路部材(FPC、TCP、COF等のフレキシブル基板プリント配線板)を接続する前の状態を示す平面図である。上述した接続時の加圧力は、接続部の総面積に対する圧力を意味する。「接続部の総面積」とは、回路接続材料により接続される接続端子22及び接続端子22間の隙間を含む領域の面積の合計を意味し、図5(a)及び(b)に示されるように、接続端子22が並設された幅xと、その幅に垂直な方向の接続端子の長さyとの積により求められる。この計算方法は、接続部とフィルム状回路接続材料40の大きさがほぼ等しい場合(図5(a))も、フィルム状回路接続材料40が接続部よりも広い領域にわたる場合(図5(b))も同様である。

【0078】

加圧力は、具体的には次のようにして求めることができる。例えば、接続部の幅が30mm、この幅に垂直な方向の接続端子の長さが2mmである場合に、接続部における圧力を1.0MPa(≒10kgf/cm2)とするには、加圧装置に設定する加圧力は次に示す計算により求めることができる。対応する圧着ヘッドに下記の加圧力がかかるようにすればよい。

目標圧力=1.0MPa(10kgf/cm2)

接続部の総面積=0.2cm×3.0cm=0.6cm2

加圧力=(接続部の総面積)×(目標圧力)=0.6cm2×10kgf/cm2=6kgf

【0079】

なお、上記例において、接続部が複数(例えば10個)存在し、各部分を同時に加圧する場合、加圧力は次のようになる。

目標圧力=1.0MPa(10kgf/cm2)

接続部の総面積=0.2cm×3.0cm×10=6cm2

加圧力=(接続部の総面積)×(目標圧力)=6cm2×10kgf/cm2=60kgf

【0080】

フィルム状回路接続材料40の加熱により、第一の接続端子22と第二の接続端子32との間の距離を十分に小さくした状態でフィルム状回路接続材料40が硬化して、第一の回路部材20と第二の回路部材30とが回路接続材料10を介して強固に接続される。

【0081】

フィルム状回路接続材料40の硬化により回路接続材料10が形成されて、図2に示すような回路部材の接続構造1が得られる。

【0082】

本実施形態によれば、得られる回路部材の接続構造1において、導電粒子7を対向する第一及び第二の接続端子22,32の双方に接触させることが可能となり、第一及び第二の接続端子22,32間の接続抵抗を十分に低減することができるとともに、隣接する第一又は第二の接続端子22,32間の絶縁性を十分に確保することができる。また、回路接続材料10が上記回路接続材料の硬化物により構成されていることから、第一及び第二の回路部材20又は30に対する回路接続材料10の接着力が十分に高いものとなる。

【実施例】

【0083】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明する。なお、本発明は下記実施例に限定されるものではない。

【0084】

(ウレタンアクリレートの合成)

平均分子量800のポリカプロラクトンジオール400質量部と、2−ヒドロキシプロピルアクリレート131質量部と、触媒としてのジブチル錫ジラウレート0.5質量部と、重合禁止剤としてのハイドロキノンモノメチルエーテル1.0質量部とを攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し、更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、反応温度を下げてウレタンアクリレートを得た。

【0085】

(ポリエステルウレタン樹脂Aの合成)

ジカルボン酸としてテレフタル酸を、ジオールとしてプロピレングリコールを、イソシアネートとして4,4’−ジフェニルメタンジイソシアネートを用い、テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比が1.0/2.0/0.25となるポリエステルウレタン樹脂Aを合成した。上記ポリエステルウレタン樹脂Aをメチルエチルケトン(以下、「MEK」と略記する。)に20質量%となるように溶解した。このポリエステルウレタン樹脂Aの20質量%MEK溶液を、厚み80μmの片面を表面処理したPETフィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥により、厚みが35μmのフィルムを作製した。このフィルムの弾性率の温度依存性を、広域動的粘弾性測定装置(測定条件:引っ張り荷重5g、周波数10Hz)を用いて測定した。弾性率の温度依存性から算出されるポリエステルウレタン樹脂Aのガラス転移温度は65℃であった。なお、ポリエステルウレタン樹脂Aの重量平均分子量は、24000であった。

【0086】

(ポリエステルウレタン樹脂Bの合成)

テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比を1.0/1.3/0.25に変更した以外は、ポリエステルウレタン樹脂Aの合成と同様に操作して、ポリエステルウレタン樹脂Bの20質量%MEK溶液を調製した。このポリエステルウレタン樹脂Bの20質量%MEK溶液を、厚み80μmの片面を表面処理したPETフィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥により、厚みが35μmのフィルムを作製した。このフィルムの弾性率の温度依存性を、広域動的粘弾性測定装置(測定条件:引っ張り荷重5g、周波数10Hz)を用いて測定した。弾性率の温度依存性から算出されるポリエステルウレタン樹脂Bのガラス転移温度は105℃であった。なお、ポリエステルウレタン樹脂Bの重量平均分子量は、26000であった。

【0087】

[実施例1]

(接着シートの作製)

ラジカル重合性物質として、上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、及び、2−メタクリロイロキシエチルアッシドフォスヘート(製品名:P−2M、共栄社化学社製)1質量部、並びに、ラジカル重合開始剤としてベンゾイルパーオキサイド(製品名:ナイパーBMT−K40、日本油脂製)4質量部を、フィルム性付与ポリマーであるポリエステルウレタン樹脂Aの20質量%MEK溶液275質量部(ポリエステルウレタン樹脂A:55質量部)と混合し、攪拌してバインダ樹脂を調製した。次いで、導電粒子として、ポリスチレンを核とし、最外層がAuで覆われた導電粒子を上記バインダ樹脂に対して2.0体積%を分散させ、接着剤ワニスを調製した。このワニスを、厚み50μmの片面を表面処理したPETフィルム(支持基材)に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、接着シート(幅15cm、長さ70m)を得た。支持基材上に形成されたフィルム状回路接続材料の厚みは16μmであった。

【0088】

(回路接続構造体の作製)

上記接着シートを幅1.5mmのサイズに切り出し、フィルム状回路接続材料面をITO電極及びAl電極が形成されたガラス基板に、70℃、1MPa、2秒間の条件で仮接着した。次いで、支持基材を剥離した後、COF(電極間ピッチ:50μm、電極幅25μm、スペース25μm)を積層し、170℃、1MPa、5秒間の条件で本接続を行い、回路接続構造体を得た。また、比較のため、本接続の条件を170℃、3MPa、5秒間に変更した以外は同様に操作して、回路接続構造体を得た。

【0089】

[実施例2]

ラジカル重合性物質としてウレタンアクリレートを35質量部、M−325を25質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを30質量部及びポリエステルウレタン樹脂C(製品名:UR8300、東洋紡社製、ガラス転移温度20℃、重量平均分子量30000)を10質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0090】

[実施例3]

ラジカル重合性物質としてウレタンアクリレートを45質量部及びP−2Mを1質量部を配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを55質量部に配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0091】

[実施例4]

ラジカル重合性物質としてウレタンアクリレートを20質量部、M−325を15質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを65質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0092】

[比較例1]

ポリエステルウレタン樹脂Aをポリエステルウレタン樹脂Bに変更したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0093】

[比較例2]

ポリエステルウレタン樹脂Aをポリエステルウレタン樹脂D(製品名:UR1400、東洋紡社製、ガラス転移温度83℃、重量平均分子量50000)に変更したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0094】

[比較例3]

ラジカル重合性物質としてウレタンアクリレートを25質量部、M−325を25質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを10質量部、ポリエステルウレタン樹脂Bを30質量部及びポリエステルウレタン樹脂Cを10質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0095】

[比較例4]

ラジカル重合性物質としてウレタンアクリレートを10質量部、M−325を15質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを75質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0096】

(接続抵抗の測定)

得られた回路接続構造体について、デジタルマルチメータ(アドバンテスト社製、商品名:TR−6845)を用い、測定電流1mAの定電流下での隣接電極間の抵抗を37点測定した。測定の平均値が3Ω未満の場合「A」、3Ω以上場合「B」とした。

【0097】

(圧痕の評価)

回路接続部の圧痕の形状を、オリンパス者製BH3−MJL液晶パネル検査用顕微鏡を用い、ガラス基板側からノマルスキー微分干渉観察により評価した。図4に、観察した圧痕の写真の一例を示す。図4(a)は、圧痕の強度が十分に強くむらがない状態を示す写真である。図4(b)は圧痕の強度が弱い場合やむらがある状態を示す写真である。図4(a)に示すように圧痕の強度が十分に強くむらがなく場合には「A」、図4(b)に示すように圧痕の強度が弱い場合やむらがある場合には「B」とした。

【0098】

上記実施例及び比較例で得られた回路接続材料を構成するフィルム性付与ポリマー及びラジカル重合性物質の配合割合、及び、回路接続構造体の評価結果を表2に示す。

【0099】

【表2】

【0100】

1MPaで圧着を行った場合、実施例1〜4で作製した回路接続材料は、圧痕の形成及び接続抵抗ともに良好な結果を示した。これに対し、Tg70℃以上のフィルム性付与ポリマーのみを含有する比較例1及び2、Tg70℃未満のフィルム性付与ポリマーの含有量が少ない比較例3では、回路接続材料の流動性が不足し、圧痕の形成が不十分であり、接続抵抗も高かった。また、Tg70℃未満のフィルム性付与ポリマーの含有量が多い比較例4では接着性が十分ではないため、圧痕の形成が不十分であり、接続抵抗も高かった。加えて、3MPaで圧着を行った場合でも、比較例1、2及び4では接続抵抗が高く、比較例4では、圧痕の形成も不十分であった。

【0101】

本発明の回路接続材料は、従来達成が困難であった1.5MPa以下の低い圧力条件における回路接続を良好に達成することができ、圧着時に被着体への負荷を低減することが可能である。

【符号の説明】

【0102】

1…回路部材の接続構造、5,11…接着剤成分、7…導電粒子、8…支持基材、10…回路接続材料、20…第一の回路部材、21…第一の基板、21a…第一の基板主面、22…第一の接続端子、30…第二の回路部材、31…第二の基板、31a…第二の基板主面、32…第二の接続端子、40…フィルム状回路接続材料、100…接着シート。

【技術分野】

【0001】

本発明は、回路接続材料、これを用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法に関する。

【背景技術】

【0002】

従来、相対向する回路を加熱、加圧し加圧方向の電極間を電気的に接続する回路接続材料として、異方導電性接着フィルムが知られている。例えば、エポキシ系接着剤やアクリル系接着剤に導電粒子を分散させた異方導電性接着フィルムが知られている。かかる異方導電性接着フィルムは、主に液晶ディスプレイ(以下、「LCD」とする。)を駆動させる半導体が搭載されたTCP(Tape Carrier Package)又はCOF(Chip On Flex)とLCDパネルとの電気的接続、あるいは、TCP又はCOFとプリント配線板との電気的接続に広く使用されている。

【0003】

また、最近では、半導体をフェイスダウンで直接LCDパネルやプリント配線板に実装する場合でも、従来のワイヤーボンディング法ではなく、薄型化や狭ピッチ接続に有利なフリップチップ実装が採用されている。フリップチップ実装においても、異方導電性接着フィルムが回路接続材料として用いられている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平01−251787号公報

【特許文献4】特開平07−090237号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

異方導電性接着フィルムを用いた回路部材の接続では、加熱及び加圧により、対向配置された電極の間に導電粒子が挟まれ、電極間の導通が確保される。回路部材の接続工程では、接着剤成分を流動させるための十分な熱と、導電粒子を電極に密着させるための十分な圧力とが必要となる。熱硬化樹脂系の回路接続材料では、硬化剤が十分に反応するための温度まで加熱するために、比較的高い接続温度が必要である。また、回路部材の接続には、接着剤成分の硬化に必要な熱的ストレスと、粒子を電極間で押し潰すための圧力ストレスとを要する。そのため、回路接続材料の接続は、通常3MPa以上の圧力で行われる。これらのストレスは、被着体にダメージを与え、表示不良や信頼性の低下の原因となりやすい。特に、被着体にPETフィルムを用いるタッチパネル用途等では、圧力ストレスを低減することが求められている。

【0006】

ラジカル硬化系の回路接続材料の登場により、低温・短時間での接続が可能となりつつある。しかし、従来のラジカル硬化系の回路接続材料では、1.5MPa以下の低圧条件で接続した場合に、接着剤成分の流動性が不足し、導通不良や圧痕不良が起こりやすい。

【0007】

そこで本発明は、上記事情に鑑み、回路接続時の圧力を従来よりも低くした場合でも、圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料、その回路接続材料を用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

回路接続材料を用いた回路接続では、接続を行う回路電極で回路接続材料を挟み、被着材の側から高温に加熱した圧着棒を押し当てる。圧着棒により加熱された回路接続材料は、流動性を示し、接続回路間における不要な接着剤成分が接続部外に押し出される。そして、対向する電極間のスペースが、導電粒子の直径よりも狭くなると、導電粒子が対抗する電極に押し潰され、電極間の導通が確保される。したがって、より低い圧力条件で回路接続を行う場合、十分に高い流動性を示す回路接続材料を選択する必要がある。

【0009】

本発明者らは、ラジカル重合系の回路接続材料の構成成分であるフィルム性付与ポリマーに着目し、鋭意検討を重ねた結果、回路接続時の圧力が低くとも圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料を見出した。

【0010】

すなわち本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により第一の回路電極及び第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、加圧は1.5MPa以下で行われ、フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、フィルム性付与ポリマーは、ガラス転移温度70℃未満のポリマーを含み、ガラス転移温度70℃未満のポリマーの配合量がフィルム性付与ポリマー及びラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料を提供する。

【0011】

ここで、フィルム性付与ポリマーは、ガラス転移温度50℃以上70℃未満のポリマーを、フィルム性付与ポリマーの全量を基準として50質量%以上含むことが好ましい。これにより、上記接続を一層良好に行うことができる。

【0012】

更に、ラジカル重合性物質は、2官能以下のラジカル重合性物質を含み、該2官能以下のラジカル重合性物質の配合量が、ラジカル重合性物質の全量を基準として50質量%以上であることが好ましい。これにより、上記回路接続材料の流動性をより向上することができる。

【0013】

また、本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材と、第一の回路部材及び第二の回路部材の間に配置された上記回路接続材料とを第一の回路電極と第二の回路電極とが対向配置された状態で加熱及び加圧して、第一の回路電極と第二の回路電極とを電気的に接続する回路部材の接続方法であって、加圧が1.5MPa以下で行われる回路部材の接続方法を提供する。このような方法で接続された接続構造は、圧痕及び接続抵抗が良好である。

【0014】

また、本発明は、第一の基板の主面上に第一の回路電極が形成された第一の回路部材、及び、第二の基板の主面上に第二の回路電極が形成された第二の回路部材の間に上記回路接続材料を配置する工程と、第一の回路電極と第二の回路電極とが対向配置された状態で加熱及び加圧して、第一の回路電極と第二の回路電極とを電気的に接続する工程と、を備え、加圧が1.5MPa以下で行われる、回路接続構造体の製造方法を提供する。このような製造方法によれば、圧痕の形成及び接続抵抗が良好な回路接続構造体を得ることができる。

【0015】

また、本発明は、上記製造方法により製造された回路接続構造体を提供する。このような回路接続構造体は、圧痕の形成及び接続抵抗が良好である。

【発明の効果】

【0016】

本発明によれば、回路接続時の圧力を従来よりも低くした場合でも、圧痕の形成及び接続抵抗が良好である接続を可能とする回路接続材料、その回路接続材料用いた回路部材の接続方法、回路接続構造体、及び、回路接続構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】フィルム状の回路接続材料の一実施形態を示す断面図である。

【図2】本発明に係る回路接続材料で接続された接続構造の好適な一実施形態を示す模式断面図である。

【図3】本発明の回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【図4】実施例で観察した回路接続構造体の圧痕の写真である。

【図5】フィルム状回路接続材料を用いて回路部材を接続する前の状態を示す平面図である。

【発明を実施するための形態】

【0018】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は図示の比率に限られるものではない。また、本明細書における「(メタ)アクリレート」とは、「アクリレート」及びそれに対応する「メタクリレート」を意味し、「(メタ)アクリロキシ」とは、「アクリロキシ」及びそれに対応する「メタクリロキシ」を意味する。

【0019】

(回路接続材料)

本発明の回路接続材料は、接着剤成分と、導電粒子とを含有するものである。本発明において接着剤成分とは、回路接続材料の構成材料のうち、導電粒子以外の全ての材料を含むものを意味する。本発明の回路接続材料は、接着剤成分として、フィルム性付与ポリマー、ラジカル重合性物質及びラジカル重合開始剤を含む。また、接着剤成分は、必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類等の重合禁止剤を含んでもよい。

【0020】

フィルム性付与ポリマーは、ガラス転移温度(以下、「Tg」と略記する。)が70℃未満のポリマーを含む。このようなポリマーとしては、例えば、ポリイミド樹脂、ポリアミド樹脂、(メタ)アクリル樹脂、ポリエステルウレタン樹脂、ポリウレタン樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂が挙げられる。これらの中でも、好ましい例としては、ポリエステルウレタン樹脂、ポリウレタン樹脂、フェノキシ樹脂が挙げられる。これらは1種を単独で又は2種以上を混合して用いることができる。

【0021】

ポリマーのTgは、構成するモノマーの構造や共重合するモノマーのモル比を調整することで目的の範囲のものを合成することができる。Tgを上げるためにはベンゼン環やナフタレン環等の剛直な骨格を持つモノマーをモノマー成分として導入することができる。Tgを下げるためには、脂肪族系のモノマーをモノマー成分として導入することができる。

【0022】

ポリエステルウレタン樹脂は、例えば、ポリエステルポリオールと、ジイソシアネートとの反応により得られる。ジイソシアネートとしては、2,4−トリレンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、1,6−ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)等の芳香族、脂環族、又は脂肪族のジイソシアネートが好適に用いられる。

【0023】

ポリエステルポリオールは、例えば、ジカルボン酸とジオールとの反応により得られる。ジカルボン酸としては、テレフタル酸、イソフタル酸、アジピン酸、セバチン酸等の芳香族や脂肪族ジカルボン酸が好ましい。ジオールとしては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、トリエチレングリコールのようなグリコール類が好ましい。

【0024】

ポリエステルウレタン樹脂は、接着強度を向上させるためにアニオン性を有してもよい。アニオン性を有するポリエステルウレタン樹脂は、ポリエステルポリオールとジイソシアネートとの反応の際に、側鎖にスルホン酸基やカルボキシル基を有するジオールやジアミン類を共重合することにより得られる。

【0025】

ポリエステルウレタン樹脂は、ベンゼン環等を含む芳香族基や、シクロヘキサン環等を含む環状脂肪族基を有することが好ましい。

【0026】

ポリエステルウレタン樹脂は、ラジカル重合性を有する不飽和二重結合及び/又はエポキシ基を有していてもよい。これにより、回路接続材料を硬化するときに、接着剤組成物中のエポキシ樹脂やラジカル重合性化合物と反応して、回路接続材料の硬化物の弾性率や耐熱性が向上する。

【0027】

ポリエステルウレタン樹脂は、2種類以上を混合して使用することができる。例えば、芳香族ポリエステルポリオールと脂肪族ジイソシアネートとの反応により得られるものと、脂肪族ポリエステルポリオールと芳香族ジイソシアネートとの反応により得られるものとを組み合せて用いてもよい。

【0028】

フィルム性付与ポリマーは、重量平均分子量が5000〜100000であることが好ましい。重量平均分子量が5000未満であると、フィルム状に成形する際のフィルム形成性が低下する傾向にあり、重量平均分子量が100000を超えると、溶剤への溶解性や相溶性が低下して、フィルム状に成形するための塗工液を調製することが困難となる傾向にある。

【0029】

本実施形態において、重量平均分子量とは、下記表1に示す条件に従ってゲル浸透クロマトグラフ(GPC)より標準ポリスチレンによる検量線を用いて測定した値をいう。

【0030】

【表1】

【0031】

Tg70℃未満のポリマーの配合量は、フィルム性付与ポリマーとラジカル重合性物質との総量を基準として、30〜70質量%であり、50〜70質量%であることが好ましく、40〜70質量%であることがより好ましく、55〜65重量%であることが更に好ましい。

【0032】

上記フィルム性付与ポリマーは、Tg50℃以上70℃未満のポリマーを含むことが好ましい。該Tg50℃以上70℃未満のポリマーが、フィルム性付与ポリマーの全量を基準として50質量%以上含まれることが好ましく、60質量%以上がより好ましく、75質量%以上含まれることが更に好ましい。また、フィルム性付与ポリマーは、Tgが異なる2種類以上のポリマーを混合して使用することができる。例えば、Tgが50℃以上70℃未満のポリマーと、Tgが10℃以上30℃未満のポリマーとを混合して使用することができる。

【0033】

本実施形態の回路接続材料は、本発明の奏する効果を逸脱しない範囲で、フィルム性付与ポリマーとしてTg70℃以上のポリマーを併用することができる。この場合、その配合量は、フィルム性付与ポリマーとラジカル重合性物質との総量を基準として15質量%以下であることが好ましい。

【0034】

ラジカル重合性物質は、ラジカルにより重合する官能基を有する物質であり、例えば、(メタ)アクリレート、マレイミド化合物等が挙げられる。

【0035】

ラジカル重合性物質としては、2官能以下(すなわち単官能又は2官能)のラジカル重合性物質を含むことが好ましい。その具体例として、(メタ)アクリレートとしては、例えば、ウレタン(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、イソプロピル(メタ)アクリレート、イソブチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、2−ヒドロキシ−1,3−ジ(メタ)アクリロキシプロパン、2,2−ビス〔4−((メタ)アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−((メタ)アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニル(メタ)アクリレート、トリシクロデカニル(メタ)アクリレート、ビス((メタ)アクリロキシエチル)イソシアヌレートが挙げられる。

【0036】

マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するものが好ましく、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチル−ビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル]プロパン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]デカン、4,4’−シクロヘキシリデン−ビス[1−(4−マレイミドフェノキシ)−2−シクロヘキシル]ベンゼン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ヘキサフルオロプロパンが挙げられる。これらはアリルフェノール、アリルフェニルエーテル、安息香酸アリル等のアリル化合物と組み合わせて用いてもよい。

【0037】

2官能以下のラジカル重合性物質の中でも、ウレタン(メタ)アクリレートが接着性の観点から好ましい。また、耐熱性を向上させるために、後述する有機過酸化物(ラジカル重合開始剤の1種)との橋かけ後の重合物のガラス転移温度(Tg)が、単独で100℃以上となるようなラジカル重合性物質を併用することが好ましい。このようなラジカル重合性物質としては、ジシクロペンテニル基、トリシクロデカニル基及び/又はトリアジン環を有するものを用いることができる。特に、トリシクロデカニル基やトリアジン環を有するラジカル重合性物質が好適に用いられる。

【0038】

ラジカル重合性物質としては、本発明の効果を阻害しない範囲で、3官能以上のラジカル重合性物質を含有させてもよい。そのようなラジカル重合性物質として、例えば、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラ(メタ)アクリレート、ε−カプロラクトン変性トリス((メタ)アクリロキシエチル)イソシアヌレート、トリス((メタ)アクリロキシエチル)イソシアヌレートが挙げられる。

【0039】

また、ラジカル重合性物質はリン酸エステル構造を有したものでもよい。具体的には、2−メタクリロイロキシエチルアッシドフォスフェート、2−アクリロイロキシエチルアッシドフォスフェート等が挙げられる。なお、リン酸エステル構造を有するラジカル重合性物質は、無水リン酸と2−ヒドロキシル(メタ)アクリレートとの反応物として得られる。

【0040】

さらに、リン酸エステル構造を有するラジカル重合性物質を、接着剤成分の固形分全量を基準(100質量%)として0.1〜10質量%用いた場合、金属等の無機物表面での接着強度が向上するので好ましく、0.5〜5質量%用いるとより好ましい。

【0041】

以上のラジカル重合性物質は、1種を単独で又は2種以上を組み合わせて用いることができる。

【0042】

ラジカル重合性物質としては、回路接続材料を硬化する前の回路部材の仮固定を容易にする観点から、25℃での粘度が100000〜1000000mPa・sであるラジカル重合性物質を少なくとも1種含有することが好ましく、100000〜500000mPa・sの粘度(25℃)を有するラジカル重合性物質を含有することがより好ましい。ラジカル重合性物質の粘度は、市販のE型粘度計を用いて測定することができる。

【0043】

本実施形態の回路接続材料は、2官能以下のラジカル重合性物質を含む場合、ラジカル重合性物質の全量を基準として50〜100質量%含むことが好ましく、65〜100質量%含むことがより好ましく、80〜100質量%含むことが更に好ましい。これにより、回路接続時の圧着において、樹脂の流動性が高まる。

【0044】

ラジカル重合開始剤(遊離ラジカル発生剤)としては、過酸化化合物、アゾ系化合物等の加熱又は光により分解して遊離ラジカルを発生するものが挙げられる。ラジカル重合開始剤は、目的とする接続温度、接続時間、ポットライフ等に応じて適宜選定されるが、高反応性とポットライフの観点から、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物が好ましい。

【0045】

ラジカル重合開始剤の配合量は、接着剤成分の固形分全量を基準として0.05〜10質量%程度であることが好ましく、0.1〜5質量%であることがより好ましい。

【0046】

ラジカル重合開始剤としては、具体的には、ジアシルパーオキサイド類、パーオキシジカーボネート類、パーオキシエステル類、パーオキシケタール類、ジアルキルパーオキサイド類、ハイドロパーオキサイド類等が挙げられる。これらの中でも、回路部材の回路電極の腐食を抑える観点から、パーオキシエステル類、ジアルキルパーオキサイド類、ハイドロパーオキサイド類が好ましい。また、高反応性が得られる観点から、パーオキシエステル類がより好ましい。

【0047】

ジアシルパーオキサイド類としては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0048】

パーオキシジカーボネート類としては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0049】

パーオキシエステル類としては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、t−ヘキシルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0050】

パーオキシケタール類としては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカンが挙げられる。

【0051】

ジアルキルパーオキサイド類としては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0052】

ハイドロパーオキサイド類としては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0053】

以上のラジカル重合開始剤は、1種を単独で又は2種以上を混合して使用することができる。また、ラジカル重合開始剤は、分解促進剤や抑制剤等を混合して用いてもよい。

【0054】

本実施形態の回路接続材料は、導電粒子を含有する。導電粒子としては、Au、Ag、Ni、Cu、はんだ等の金属粒子やカーボン等が挙げられる。また、非導電性のガラス、セラミック、プラスチック等を核とし、この核に上記金属、金属粒子やカーボンを被覆したものでもよい。導電粒子が、プラスチックを核としてこの核に上記金属、金属粒子やカーボンを被覆したものである場合、又ははんだ等の熱溶融金属粒子である場合は、加熱加圧による変形性を有するため回路接続時に電極の厚みバラツキを吸収したり、電極との接触面積が増加したりして信頼性が向上するので好ましい。

【0055】

また、これらの導電粒子の表面を、さらに高分子樹脂等で被覆した微粒子は、導電粒子の配合量を増加した場合の粒子同士の接触による短絡を抑制し、電極回路間の絶縁性が向上できることから、適宜これを単独あるいは導電粒子と混合して用いてもよい。

【0056】

この導電粒子の平均粒径は、分散性、導電性の点から1〜18μmであることが好ましい。このような導電粒子を含有する場合、回路部材同士の接続に本実施形態の回路接続材料をより好適に用いることができる。

【0057】

以上に示した回路接続材料により、第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材とを電気的に接続することができる。より具体的には、上記二つの電極が対向配置された状態で本実施形態の回路接続材料を介在させ、加熱及び加圧して、上記二つの回路電極同士を電気的に接続する。このときの加圧は、1.5MPa以下である。本実施形態の回路接続材料によれば、加圧時の圧力が1.5MPa以下と低い場合であっても、接続構造における圧痕及び接続抵抗は良好である。

【0058】

また、本発明の回路接続材料は、フィルム状とすることができる。図1は、回路接続材料及び支持基材を備える接着シートの一実施形態を示す断面図である。図1に示す接着シート100は、支持基材8と、支持基材8上に剥離可能に積層されたフィルム状の回路接続材料10とを備える。回路接続材料10は、絶縁性の接着剤成分5と、接着剤成分5内に分散した導電粒子7とを含む。

【0059】

支持基材8は、回路接続材料10フィルム状に保つことができるものであれば、その形状や素材は任意である。具体的には、フッ素樹脂フィルム、ポリエチレンテレフタレートフィルム(PET)、二軸延伸ポリプロピレンフィルム(OPP)又は不織布等を支持基材として用いることができる。

【0060】

(回路部材の接続構造)

図2は、本発明に係る回路部材の接続構造(回路接続構造体)の一実施形態を示す概略断面図である。図2に示す回路部材の接続構造(回路接続構造体)1は、相互に対向する第一の回路部材20及び第二の回路部材30を備えており、第一の回路部材20と第二の回路部材30との間には、これらを接続する回路接続材料10が設けられている。

【0061】

第一の回路部材20は、第一の基板21と、第一の基板21の主面21a上に形成された第一の接続端子22とを有する。第二の回路部材30は、第二の基板31と、第二の基板31の主面31a上に形成された第二の接続端子32とを有する。第一の基板21の主面21a上、及び/又は第二の基板31の主面31a上には、場合により絶縁層(図示せず)が形成されていてもよい。つまり、必要に応じて形成される絶縁層は、第一の回路部材20及び第二の回路部材30のうち少なくとも一方と回路接続材料10との間に形成される。

【0062】

第一及び第二の基板21,31としては、半導体、ガラス、セラミック等の無機物、TCP、COF等のフレキシブルプリント配線板に代表されるポリイミド樹脂、ポリカーボネート、ポリエチレンテレフタレート等のポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂等の有機物、これらの無機物や有機物を複合化した材料からなる基板が挙げられる。回路接続材料10との接着強度を更に高める観点から、第一及び第二の基板のうちの少なくとも一方は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂及びガラスからなる群より選ばれる少なくとも1種の樹脂を含む材料からなる基板であることが好ましい。

【0063】

また、回路部材の、回路接続材料10と接する面に絶縁層がコーティングされている場合又は付着している場合、絶縁層はシリコーン樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む層であることが好ましい。これにより、上記絶縁層が形成されていないものに比べて、第一の基板21及び/又は第二の基板31と回路接続材料10との接着強度がより一層向上する。

【0064】

第一の接続端子22及び第二の接続端子32のうち少なくとも一方は、その表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含む材料からなることが好ましい。これにより、同一回路部材20又は30上で隣り合う接続端子22又は32同士の間で絶縁性を維持しつつ、対向する接続端子22及び32間の抵抗値をより一層低減させることができる。

【0065】

第一及び第二の回路部材20,30の具体例としては、液晶ディスプレイに用いられている、ITO等で接続端子が形成されたガラス基板又はプラスチック基板や、プリント配線板、セラミック配線板、フレキシブルプリント配線板、半導体シリコンチップ等が挙げられる。これらのうちプラスチック基板は、例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリエチレンナフタレート(PEN)に代表されるものであり、タッチパネルや電子ペーパー等に用いられる。特にこのようなプラスチック基板は機械的強度が比較的低い材質であるため低圧条件での接続が効果的である。これらは必要に応じて組み合わせて使用される。

【0066】

本実施形態において効果的な回路部材の組み合わせとしては、例えば、

TCP、COF等のフレキシブルプリント配線板とガラス基板との接続、

TCP、COF等のフレキシブルプリント配線板とプラスチック基板との接続、

TCP、COF等のフレキシブルプリント配線板とプリント配線板との接続、及び、

TCP、COF等のフレキシブルプリント配線板とセラミック配線板との接続が挙げられる。

【0067】

回路接続材料10は、導電粒子7を含有する上記本実施形態の回路接続材料の硬化物から形成されている。回路接続材料10は、接着剤成分11と、該接着剤成分11内に分散している導電粒子7とから構成される。回路接続材料10中の導電粒子7は、対向する第一の接続端子22と第二の接続端子32との間のみならず、主面21a,31a同士間にも配置されている。回路部材の接続構造1においては、導電粒子7が第一及び第二の接続端子22,32の双方に直接接触しているとともに、第一及び第二の接続端子22,32間で扁平状に圧縮されている。これにより、第一及び第二の接続端子22,32が、導電粒子7を介して電気的に接続されている。このため、第一の接続端子22及び第二の接続端子32間の接続抵抗が十分に低減される。したがって、第一及び第二の接続端子22,32の間の電流の流れを円滑にすることができ、回路の持つ機能を十分に発揮することができる。

【0068】

このような回路部材の接続構造(回路接続構造体)1は、次の工程を経て製造することができる。すなわち、第一の基板21の主面21a上に第一の接続端子(第一の回路電極)22が形成された第一の回路部材20、及び、第二の基板31の主面31a上に第二の接続端子(第二の回路電極)32が形成された第二の回路部材30の間に、上記回路接続材料10を配置する工程と、第一の接続端子22と第二の接続端子32とが対向配置された状態で加熱及び加圧して、第一の接続端子22と第二の接続端子32とを電気的に接続する工程と、を備え、加圧が1.5MPa以下で行われる製造方法により製造することができる。

【0069】

(回路部材の接続方法)

図3(a)〜(c)は、本発明に係る回路部材の接続方法の一実施形態を概略断面図により示す工程図である。

【0070】

本実施形態では、まず、上述した第一の回路部材20と、フィルム状回路接続材料40とを用意する。

【0071】

フィルム状回路接続材料40の厚さは、5〜50μmであることが好ましい。回路接続材料40の厚さが5μm未満では、第一及び第二の接続端子22,32間への回路接続材料40の充填が不十分となる傾向がある。他方、50μmを超えると、第一及び第二の接続端子22,32間の導通の確保が困難となる傾向がある。

【0072】

次に、フィルム状回路接続材料40を第一の回路部材20の接続端子22が形成されている面上に載せる。そして、フィルム状回路接続材料40を、図3(a)の矢印A及びB方向に加圧し、フィルム状回路接続材料40を第一の回路部材20に仮接着する(図3(b))。

【0073】

このときの圧力は、回路部材に損傷を与えない範囲であれば特に制限されないが、一般的には0.1〜30MPaとすることが好ましく、0.5〜1.5MPaとすることがより好ましい。また、加熱しながら加圧してもよく、加熱温度は回路接続材料40が実質的に硬化しない温度とする。加熱温度は、一般的には50〜190℃にするのが好ましい。これらの加熱及び加圧は0.5〜120秒間の範囲で行うことが好ましい。

【0074】

次いで、図3(c)に示すように、第二の回路部材30を、第二の接続端子32を第一の回路部材20の側に向けるようにしてフィルム状回路接続材料40上に載せる。なお、フィルム状回路接続材料40が支持基材(図示せず)上に密着して設けられている場合には、支持基材を剥離してから第二の回路部材30をフィルム状回路接続材料40上に載せる。そして、回路接続材料40を加熱しながら、図3(c)の矢印A及びB方向に全体を加圧する。

【0075】

加熱温度は、例えば、90〜200℃とし、接続時間は例えば1秒〜10分とする。圧力は1.5MPa以下とする。加熱温度及び接続時間は、使用する用途、回路接続材料、回路部材によって適宜選択され、必要に応じて、後硬化を行ってもよい。例えば、回路接続材料がラジカル重合性物質を含有する場合の加熱温度は、ラジカル重合開始剤がラジカルを発生可能な温度とする。これにより、ラジカル重合開始剤においてラジカルが発生し、ラジカル重合性物質の重合が開始される。

【0076】

本実施形態の回路接続材料を用いることにより、前述した1.5MPa以下という低圧条件での接続が可能である。この圧力の下限は0.5MPa程度であり、0.8MPa程度であることが好ましく、0.9MPa程度であることがより好ましい。量産性の観点からは、0.8〜1.5MPaの圧力であることが好ましく、0.9〜1.3MPaであることがより好ましく、0.9〜1.2MPaであることが特に好ましい。

【0077】

図5は、フィルム状回路接続材料を用いて回路部材(FPC、TCP、COF等のフレキシブル基板プリント配線板)を接続する前の状態を示す平面図である。上述した接続時の加圧力は、接続部の総面積に対する圧力を意味する。「接続部の総面積」とは、回路接続材料により接続される接続端子22及び接続端子22間の隙間を含む領域の面積の合計を意味し、図5(a)及び(b)に示されるように、接続端子22が並設された幅xと、その幅に垂直な方向の接続端子の長さyとの積により求められる。この計算方法は、接続部とフィルム状回路接続材料40の大きさがほぼ等しい場合(図5(a))も、フィルム状回路接続材料40が接続部よりも広い領域にわたる場合(図5(b))も同様である。

【0078】

加圧力は、具体的には次のようにして求めることができる。例えば、接続部の幅が30mm、この幅に垂直な方向の接続端子の長さが2mmである場合に、接続部における圧力を1.0MPa(≒10kgf/cm2)とするには、加圧装置に設定する加圧力は次に示す計算により求めることができる。対応する圧着ヘッドに下記の加圧力がかかるようにすればよい。

目標圧力=1.0MPa(10kgf/cm2)

接続部の総面積=0.2cm×3.0cm=0.6cm2

加圧力=(接続部の総面積)×(目標圧力)=0.6cm2×10kgf/cm2=6kgf

【0079】

なお、上記例において、接続部が複数(例えば10個)存在し、各部分を同時に加圧する場合、加圧力は次のようになる。

目標圧力=1.0MPa(10kgf/cm2)

接続部の総面積=0.2cm×3.0cm×10=6cm2

加圧力=(接続部の総面積)×(目標圧力)=6cm2×10kgf/cm2=60kgf

【0080】

フィルム状回路接続材料40の加熱により、第一の接続端子22と第二の接続端子32との間の距離を十分に小さくした状態でフィルム状回路接続材料40が硬化して、第一の回路部材20と第二の回路部材30とが回路接続材料10を介して強固に接続される。

【0081】

フィルム状回路接続材料40の硬化により回路接続材料10が形成されて、図2に示すような回路部材の接続構造1が得られる。

【0082】

本実施形態によれば、得られる回路部材の接続構造1において、導電粒子7を対向する第一及び第二の接続端子22,32の双方に接触させることが可能となり、第一及び第二の接続端子22,32間の接続抵抗を十分に低減することができるとともに、隣接する第一又は第二の接続端子22,32間の絶縁性を十分に確保することができる。また、回路接続材料10が上記回路接続材料の硬化物により構成されていることから、第一及び第二の回路部材20又は30に対する回路接続材料10の接着力が十分に高いものとなる。

【実施例】

【0083】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明する。なお、本発明は下記実施例に限定されるものではない。

【0084】

(ウレタンアクリレートの合成)

平均分子量800のポリカプロラクトンジオール400質量部と、2−ヒドロキシプロピルアクリレート131質量部と、触媒としてのジブチル錫ジラウレート0.5質量部と、重合禁止剤としてのハイドロキノンモノメチルエーテル1.0質量部とを攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し、更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、反応温度を下げてウレタンアクリレートを得た。

【0085】

(ポリエステルウレタン樹脂Aの合成)

ジカルボン酸としてテレフタル酸を、ジオールとしてプロピレングリコールを、イソシアネートとして4,4’−ジフェニルメタンジイソシアネートを用い、テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比が1.0/2.0/0.25となるポリエステルウレタン樹脂Aを合成した。上記ポリエステルウレタン樹脂Aをメチルエチルケトン(以下、「MEK」と略記する。)に20質量%となるように溶解した。このポリエステルウレタン樹脂Aの20質量%MEK溶液を、厚み80μmの片面を表面処理したPETフィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥により、厚みが35μmのフィルムを作製した。このフィルムの弾性率の温度依存性を、広域動的粘弾性測定装置(測定条件:引っ張り荷重5g、周波数10Hz)を用いて測定した。弾性率の温度依存性から算出されるポリエステルウレタン樹脂Aのガラス転移温度は65℃であった。なお、ポリエステルウレタン樹脂Aの重量平均分子量は、24000であった。

【0086】

(ポリエステルウレタン樹脂Bの合成)

テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比を1.0/1.3/0.25に変更した以外は、ポリエステルウレタン樹脂Aの合成と同様に操作して、ポリエステルウレタン樹脂Bの20質量%MEK溶液を調製した。このポリエステルウレタン樹脂Bの20質量%MEK溶液を、厚み80μmの片面を表面処理したPETフィルムに塗工装置を用いて塗布し、70℃、10分間の熱風乾燥により、厚みが35μmのフィルムを作製した。このフィルムの弾性率の温度依存性を、広域動的粘弾性測定装置(測定条件:引っ張り荷重5g、周波数10Hz)を用いて測定した。弾性率の温度依存性から算出されるポリエステルウレタン樹脂Bのガラス転移温度は105℃であった。なお、ポリエステルウレタン樹脂Bの重量平均分子量は、26000であった。

【0087】

[実施例1]

(接着シートの作製)

ラジカル重合性物質として、上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、及び、2−メタクリロイロキシエチルアッシドフォスヘート(製品名:P−2M、共栄社化学社製)1質量部、並びに、ラジカル重合開始剤としてベンゾイルパーオキサイド(製品名:ナイパーBMT−K40、日本油脂製)4質量部を、フィルム性付与ポリマーであるポリエステルウレタン樹脂Aの20質量%MEK溶液275質量部(ポリエステルウレタン樹脂A:55質量部)と混合し、攪拌してバインダ樹脂を調製した。次いで、導電粒子として、ポリスチレンを核とし、最外層がAuで覆われた導電粒子を上記バインダ樹脂に対して2.0体積%を分散させ、接着剤ワニスを調製した。このワニスを、厚み50μmの片面を表面処理したPETフィルム(支持基材)に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、接着シート(幅15cm、長さ70m)を得た。支持基材上に形成されたフィルム状回路接続材料の厚みは16μmであった。

【0088】

(回路接続構造体の作製)

上記接着シートを幅1.5mmのサイズに切り出し、フィルム状回路接続材料面をITO電極及びAl電極が形成されたガラス基板に、70℃、1MPa、2秒間の条件で仮接着した。次いで、支持基材を剥離した後、COF(電極間ピッチ:50μm、電極幅25μm、スペース25μm)を積層し、170℃、1MPa、5秒間の条件で本接続を行い、回路接続構造体を得た。また、比較のため、本接続の条件を170℃、3MPa、5秒間に変更した以外は同様に操作して、回路接続構造体を得た。

【0089】

[実施例2]

ラジカル重合性物質としてウレタンアクリレートを35質量部、M−325を25質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを30質量部及びポリエステルウレタン樹脂C(製品名:UR8300、東洋紡社製、ガラス転移温度20℃、重量平均分子量30000)を10質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0090】

[実施例3]

ラジカル重合性物質としてウレタンアクリレートを45質量部及びP−2Mを1質量部を配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを55質量部に配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0091】

[実施例4]

ラジカル重合性物質としてウレタンアクリレートを20質量部、M−325を15質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを65質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0092】

[比較例1]

ポリエステルウレタン樹脂Aをポリエステルウレタン樹脂Bに変更したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0093】

[比較例2]

ポリエステルウレタン樹脂Aをポリエステルウレタン樹脂D(製品名:UR1400、東洋紡社製、ガラス転移温度83℃、重量平均分子量50000)に変更したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0094】

[比較例3]

ラジカル重合性物質としてウレタンアクリレートを25質量部、M−325を25質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを10質量部、ポリエステルウレタン樹脂Bを30質量部及びポリエステルウレタン樹脂Cを10質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0095】

[比較例4]

ラジカル重合性物質としてウレタンアクリレートを10質量部、M−325を15質量部及びP−2Mを1質量部配合し、フィルム性付与ポリマーとしてポリエステルウレタン樹脂Aを75質量部配合したこと以外は実施例1と同様にして、回路接続構造体を得た。

【0096】

(接続抵抗の測定)

得られた回路接続構造体について、デジタルマルチメータ(アドバンテスト社製、商品名:TR−6845)を用い、測定電流1mAの定電流下での隣接電極間の抵抗を37点測定した。測定の平均値が3Ω未満の場合「A」、3Ω以上場合「B」とした。

【0097】

(圧痕の評価)

回路接続部の圧痕の形状を、オリンパス者製BH3−MJL液晶パネル検査用顕微鏡を用い、ガラス基板側からノマルスキー微分干渉観察により評価した。図4に、観察した圧痕の写真の一例を示す。図4(a)は、圧痕の強度が十分に強くむらがない状態を示す写真である。図4(b)は圧痕の強度が弱い場合やむらがある状態を示す写真である。図4(a)に示すように圧痕の強度が十分に強くむらがなく場合には「A」、図4(b)に示すように圧痕の強度が弱い場合やむらがある場合には「B」とした。

【0098】

上記実施例及び比較例で得られた回路接続材料を構成するフィルム性付与ポリマー及びラジカル重合性物質の配合割合、及び、回路接続構造体の評価結果を表2に示す。

【0099】

【表2】

【0100】

1MPaで圧着を行った場合、実施例1〜4で作製した回路接続材料は、圧痕の形成及び接続抵抗ともに良好な結果を示した。これに対し、Tg70℃以上のフィルム性付与ポリマーのみを含有する比較例1及び2、Tg70℃未満のフィルム性付与ポリマーの含有量が少ない比較例3では、回路接続材料の流動性が不足し、圧痕の形成が不十分であり、接続抵抗も高かった。また、Tg70℃未満のフィルム性付与ポリマーの含有量が多い比較例4では接着性が十分ではないため、圧痕の形成が不十分であり、接続抵抗も高かった。加えて、3MPaで圧着を行った場合でも、比較例1、2及び4では接続抵抗が高く、比較例4では、圧痕の形成も不十分であった。

【0101】

本発明の回路接続材料は、従来達成が困難であった1.5MPa以下の低い圧力条件における回路接続を良好に達成することができ、圧着時に被着体への負荷を低減することが可能である。

【符号の説明】

【0102】

1…回路部材の接続構造、5,11…接着剤成分、7…導電粒子、8…支持基材、10…回路接続材料、20…第一の回路部材、21…第一の基板、21a…第一の基板主面、22…第一の接続端子、30…第二の回路部材、31…第二の基板、31a…第二の基板主面、32…第二の接続端子、40…フィルム状回路接続材料、100…接着シート。

【特許請求の範囲】

【請求項1】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により前記第一の回路電極及び前記第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、

前記加圧は1.5MPa以下で行われ、

フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、

前記フィルム性付与ポリマーが、ガラス転移温度70℃未満のポリマーを含み、該ガラス転移温度70℃未満のポリマーの配合量が、前記フィルム性付与ポリマー及び前記ラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料。

【請求項2】

前記フィルム性付与ポリマーが、ガラス転移温度50℃以上70℃未満のポリマーを、前記フィルム性付与ポリマーの全量を基準として50質量%以上含む、請求項1記載の回路接続材料。

【請求項3】

前記ラジカル重合性物質が、2官能以下のラジカル重合性物質を含み、該2官能以下のラジカル重合性物質の配合量が、前記ラジカル重合性物質の全量を基準として50質量%以上である、請求項1又は2記載の回路接続材料。

【請求項4】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、

第二の基板の主面上に第二の回路電極が形成された第二の回路部材と、

前記第一の回路部材及び前記第二の回路部材の間に配置された請求項1〜3のいずれか一項に記載の回路接続材料と、を前記第一の回路電極と前記第二の回路電極とが対向配置された状態で加熱及び加圧して、前記第一の回路電極と前記第二の回路電極とを電気的に接続する回路部材の接続方法であって、

前記加圧が1.5MPa以下で行われる、回路部材の接続方法。

【請求項5】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材、及び、第二の基板の主面上に第二の回路電極が形成された第二の回路部材の間に、請求項1〜3のいずれか一項に記載の回路接続材料を配置する工程と、

前記第一の回路電極と前記第二の回路電極とが対向配置された状態で加熱及び加圧して、前記第一の回路電極と前記第二の回路電極とを電気的に接続する工程と、を備え、

前記加圧が1.5MPa以下で行われる、回路接続構造体の製造方法。

【請求項6】

請求項5に記載の製造方法で製造された、回路接続構造体。

【請求項1】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、第二の基板の主面上に第二の回路電極が形成された第二の回路部材との間に介在させ、加熱及び加圧により前記第一の回路電極及び前記第二の回路電極を対向配置された状態で電気的に接続するための回路接続材料であって、

前記加圧は1.5MPa以下で行われ、

フィルム性付与ポリマー、ラジカル重合性物質、ラジカル重合開始剤及び導電粒子を含有し、

前記フィルム性付与ポリマーが、ガラス転移温度70℃未満のポリマーを含み、該ガラス転移温度70℃未満のポリマーの配合量が、前記フィルム性付与ポリマー及び前記ラジカル重合性物質の総量を基準として30〜70質量%である、回路接続材料。

【請求項2】

前記フィルム性付与ポリマーが、ガラス転移温度50℃以上70℃未満のポリマーを、前記フィルム性付与ポリマーの全量を基準として50質量%以上含む、請求項1記載の回路接続材料。

【請求項3】

前記ラジカル重合性物質が、2官能以下のラジカル重合性物質を含み、該2官能以下のラジカル重合性物質の配合量が、前記ラジカル重合性物質の全量を基準として50質量%以上である、請求項1又は2記載の回路接続材料。

【請求項4】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材と、

第二の基板の主面上に第二の回路電極が形成された第二の回路部材と、

前記第一の回路部材及び前記第二の回路部材の間に配置された請求項1〜3のいずれか一項に記載の回路接続材料と、を前記第一の回路電極と前記第二の回路電極とが対向配置された状態で加熱及び加圧して、前記第一の回路電極と前記第二の回路電極とを電気的に接続する回路部材の接続方法であって、

前記加圧が1.5MPa以下で行われる、回路部材の接続方法。

【請求項5】

第一の基板の主面上に第一の回路電極が形成された第一の回路部材、及び、第二の基板の主面上に第二の回路電極が形成された第二の回路部材の間に、請求項1〜3のいずれか一項に記載の回路接続材料を配置する工程と、

前記第一の回路電極と前記第二の回路電極とが対向配置された状態で加熱及び加圧して、前記第一の回路電極と前記第二の回路電極とを電気的に接続する工程と、を備え、

前記加圧が1.5MPa以下で行われる、回路接続構造体の製造方法。

【請求項6】

請求項5に記載の製造方法で製造された、回路接続構造体。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2012−67281(P2012−67281A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−173136(P2011−173136)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]