回路接続材料およびそれを用いた接続構造体

【課題】ラジカル硬化型の回路接続材料において、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料によって形成された接着層と窒化珪素膜との界面における気泡発生の抑制を図る。

【解決手段】回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する前記回路電極同士が電気的に接続されるように前記1対の回路部材を接着するために用いられる回路接続材料において、

(1)ラジカル重合開始剤と、

(2)多官能(メタ)アクリル化合物と、

(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、を含有する回路接続材料。

【解決手段】回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する前記回路電極同士が電気的に接続されるように前記1対の回路部材を接着するために用いられる回路接続材料において、

(1)ラジカル重合開始剤と、

(2)多官能(メタ)アクリル化合物と、

(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、を含有する回路接続材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続材料およびそれを用いた接続材料構造体に関する。

【背景技術】

【0002】

回路電極を有する回路部材同士を、回路電極を電気的に接続しつつ接着するために、異方性導電フィルム等の回路接続材料が一般に用いられている。接続される回路部材が半導体素子や液晶ディスプレイパネル(LCDパネル)である場合、高接着性でかつ高信頼性を示すエポキシ樹脂組成物が回路接続材料として用いられてきた(例えば、特許文献1参照)。

【0003】

エポキシ樹脂組成物は、一般に、エポキシ樹脂、エポキシ樹脂と反応するフェノール樹脂等の硬化剤、エポキシ樹脂と硬化剤の反応を促進する潜在性硬化剤から構成される。潜在性硬化剤は硬化温度および硬化速度を決定する重要な因子であり、室温での貯蔵安定性と加熱時の硬化速度の観点から種々の化合物が硬化剤として用いられてきた。

【0004】

一方、最近、(メタ)アクリルモノマーと、ラジカル重合開始剤である過酸化物とを併用した、ラジカル硬化型の回路接続材料が注目されている(例えば、特許文献2〜4参照)。

ラジカル硬化型の回路接続材料は、反応活性種であるラジカルが反応性に富むため、短時間硬化が可能であり、生産時間短縮に有利である。

【0005】

LCDパネルの回路接続において、ラジカル硬化型の回路接続材料は、当初、PWB(Printed Writing Board)と、駆動用の半導体素子を搭載したTCP(Tape Carrier Package)またはCOF(Chip On Film)との接続(以下「入力接続」という。)において使用され始めた。そして、近年ではLCDパネルとTCPまたはCOFとの接続(以下「出力接続」という)における使用も検討されている。

【特許文献1】特開平1−113480号公報

【特許文献2】特開2002−203427号公報

【特許文献3】国際公開第98/044067号パンフレット

【特許文献4】特開2005−347273号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ラジカル硬化型の回路接続材料を出力接続に用いると、回路接続材料によって形成された接着層とLCDパネルとの界面において気泡が発生するという問題があった。界面に気泡が発生すると、長期使用時の接続信頼性等の低下が懸念される。特に、現在主流のTFT(Thin Film Transistor)方式のLCDパネルにおいてパネル配線上の絶縁膜として使用されている、窒化珪素(SiNx)膜と接着層との界面においてこの気泡発生が顕著である。

【0007】

また、回路接続材料中のアクリルモノマーの比率を減らすことによって気泡発生はある程度抑制され得るものの、その場合、高温高湿処理を受けたときに、隣接回路間の抵抗値の変動が大きくなり易いという問題があった。

【0008】

そこで、本発明は、ラジカル硬化型の回路接続材料において、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料によって形成された接着層と窒化珪素膜との界面における気泡発生の抑制を図ることを目的とする。

【課題を解決するための手段】

【0009】

本発明は、回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する回路電極同士が電気的に接続されるように1対の回路部材を接着するために用いられる回路接続材料に関する。本発明に係る回路接続材料は、(1)ラジカル重合開始剤と、(2)多官能(メタ)アクリル化合物と、(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーとを含有する。

【0010】

上記本発明に係る回路接続材料は、硬化体を形成するために必要とされる多官能(メタ)アクリル化合物に加えて、特定範囲の分子量を有する単官能(メタ)アクリルモノマーを併用したことにより、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料により形成された接着層と窒化珪素膜との界面における気泡発生を抑制することが可能になった。

【0011】

ラジカル硬化型の回路接続材料は、アニオン重合型であるエポキシ樹脂組成物を用いたアニオン重合型の回路接続材料と比較して窒化珪素膜との密着性が低く、そのために、高温高湿処理されたときなどに界面が部分的に剥離して気泡が生じるものと推察される。更には、従来のラジカル硬化型の回路接続材料は硬化収縮が大きく、硬化後に大きな内部応力が発生し易いことも、剥離による気泡発生の要因になっていると考えられる。上記本発明に係る回路接続材料の場合、特定範囲の分子量を有する単官能(メタ)アクリルモノマーを用いたことにより硬化収縮または内部応力が緩和された結果、剥離による気泡発生が抑制されると本発明者らは推定している。ただし、本発明は係る作用を奏するものに限定されるものではない。また、(メタ)アクリル化合物の比率を高く維持しつつ気泡発生抑制の効果が得られることから、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制することも可能である。

【0012】

上記単官能(メタ)アクリルモノマーは環状構造を有することが好ましい。環状構造を有する(メタ)アクリルモノマーを用いることにより、本発明による上記作用効果が特に顕著に奏される。環状構造を有する(メタ)アクリルモノマーの中でも、アクリロイルモルフォリンが特に好ましい。

【0013】

本発明に係る接続構造体は、回路電極を有し該回路電極同士が対向するように配置され、対向する回路電極同士が電気的に接続されている1対の回路部材と、該1対の回路部材の間に介在して1対の回路部材を接着している接着層とを備える。接着層は、上記本発明に係る回路接続材料によって形成されている。

【0014】

上記本発明に係る接続構造体は、上記本発明に係る回路接続回路材料を用いて接着層が形成されていることにより、高温高湿処理を受けたときの隣接回路間の抵抗値の変動が十分に抑制されるとともに、回路接続材料と窒化珪素膜との界面における気泡発生が十分に抑制されたものである。

【発明の効果】

【0015】

本発明によれば、ラジカル硬化型の回路接続材料において、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料と窒化珪素膜との界面における気泡発生の抑制を図ることが可能である。また、本発明に係る回路接続材料は比較的安価な成分から構成されるため、経済性の点でも良好なものである。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、本明細書において、「(メタ)アクリル」はアクリルまたはメタクリルを意味する。

【0017】

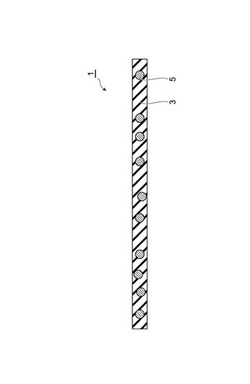

本実施形態に係る回路接続材料は、回路電極同士を電気的に接続するために用いられる接着剤である。図1は、回路接続材料の一実施形態を示す断面図である。図1に示す回路接続材料1は、樹脂層3と、樹脂層3内に分散している複数の導電性粒子5とから構成され、フィルム状の形状を有する。樹脂層3は、ラジカル重合開始剤と、多官能(メタ)アクリル化合物と、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーとを含有する。言い換えると、回路接続材料1は、ラジカル重合開始剤と、多官能(メタ)アクリル化合物と、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、導電性粒子5とを含有する。回路接続材料1が加熱されたときに多官能(メタ)アクリル化合物の架橋により樹脂層3において架橋構造が形成され、回路接続材料1の硬化物が形成される。

【0018】

本発明に用いるラジカル重合開始剤としては、過酸化化合物、アゾ系化合物などの加熱により分解して遊離ラジカルを発生するものが好ましく、目的とする接続温度、接続時間等により適宜選定される。配合量は通常0.05〜10重量%であり、0.1〜5重量%がより好ましい。具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイドなどから選定できる。

【0019】

ジアシルパーオキサイド類としては、2,4−ジクロロベンゾイルパーオキサイド、3,5,5,−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイド等が挙げられる。

【0020】

パーオキシジカーボネート類としては、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等が挙げられる。

【0021】

パーオキシエステル類としては、1,1,3,3,−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3,−テトラメチルブチルパーオキシ2−エチルヘキサノネート、2,5−ジメチル2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ2−エチルヘキサノネート、t−へキシルパーオキシ2−エチルヘキサノネート、t−ブチルパーオキシ2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5,−ジメチル−2,5,−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテート等が挙げられる。

【0022】

パーオキシケタール類では、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカン等がある。ジアルキルパーオキサイド類では、α,α´ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5,−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイド等が挙げられる。

【0023】

ハイドロパーオキサイド類では、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイド等が挙げられる。これらのラジカル重合開始剤は単独または混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらのラジカル重合開始剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、保存性が延長されるために好ましい。

【0024】

回路接続材料1に用いられる多官能(メタ)アクリル化合物は、2以上の(メタ)アクリル基を有する化合物である。多官能(メタ)アクリル化合物の分子量は特に制限されない。

【0025】

多官能(メタ)アクリル化合物の具体例としては、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ1,3ジアクリロキシプロパン、2,2−ビス〔4−(アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−(アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート等が挙げられる。これらは単独または併用して用いることができる。また、ジシクロペンテニル基および/またはトリシクロデカニル基および/またはトリアジン環を有する場合は、耐熱性が向上するので好ましい。

【0026】

回路接続材料1は、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーを1種又は2種以上含有する。これらの(メタ)アクリルモノマーの分子量が100未満では、この回路接続材料をフィルム状に成型する場合に、分子量が低すぎるためにフィルム成形性が損なわれる。また、210以上の分子量では、硬化後の凝集力が低下し、接続抵抗が上昇する。

【0027】

これら単官能(メタ)アクリルモノマーを有することによって、窒化珪素膜との界面などの低接着性界面において剥離気泡を低減できる理由は、単官能であるために高分子量化する際の硬化収縮が小さく抑えられ、回路接続材料中に溜まる内部応力を緩和できるためと考えられる。逆に、通常の多官能(メタ)アクリル化合物のみで構成される回路接続材料では、硬化収縮が大きくなり、窒化珪素膜との界面などの低接着性界面において、剥離気泡が発生しやすくなる。これらの単官能(メタ)アクリルモノマーが分子量210未満であることによって、硬化後の自由体積の増加を抑えられ、接続抵抗の上昇の抑制に寄与していると考えられる。但し、この作用機構は未だ明らかではなく、本発明はこの機能を持つものに限定されるものではない。

【0028】

上記単官能(メタ)アクリルモノマーは、分子内に環状構造を有するものが、接続抵抗がより安定化されるため、好ましい。

【0029】

上記環状構造としては、例えば下記式(1)〜(7)から水素原子を除いて形成される基が好ましい。これらの中でも式(1)のモルフォリン構造が、該構造を有する単官能(メタ)アクリルモノマーを含む回路接続材料の接着力の低下効果が少なく、より好ましい。

【化1】

【0030】

上記環状構造を有する単官能(メタ)アクリルモノマーとしては、具体的には、アクリロイルモルフォリン、メタクロイルモルフォリン、イソボニルアクリレート、イソボニルメタクリレート、テトラヒドロ−2H−ピラン−2−イルアクリレート、テトラヒドロ−2H−ピラン−2−イルメタクリレート、1−(シクロヘキシロキシ)エチルアクリレート、1−(シクロヘキシロキシ)エチルメタクリレート、1−(シクロヘキシロキシ)プロピルアクリレート、1−(シクロヘキシロキシ)プロピルメタリレート、1−(シクロヘキシロキシ)エチルメタリレート、1−(シクロヘキシロキシ)ブチルアクリレート、1−(シクロヘキシロキシ)ブチルメタリレート、1−(シクロヘキシロキシ)ペンチルアクリレート、1−(シクロヘキシロキシ)ペンチルメタリレート、シクロヘキシルアクリレート、シクロヘキシルメタクリレート、テトラヒドロフルフリルアクリレート、テトラヒドロフルフリルメタクリレート、フェノキシメチルアクリレート、フェノキシメチルメタクリレート、フェノキシエチルアクリレート、フェノキシエチルメタクリレート、フェノキシプロピルアクリレート、フェノキシプロピルメタクリレート、フェノキシブチルアクリレート等を用いることができる。但し、本発明に用いる、分子量が100以上210未満である単官能(メタ)アクリルモノマーに含まれる環状構造は、上記式(1)〜(7)から水素原子を除いて形成される基には限定されない。

【0031】

本発明に用いる、分子量が100以上210未満である単官能(メタ)アクリルモノマーとしては、上記環状構造を持たない単官能(メタ)アクリルモノマーであってもよい。具体的には、メチルメタクリレート、エチルアクリレート、エチルメタクリレート、プロピルアクリレート、プロピルメタクリレート、ブチルアクリレート、ブチルメタクリレート、ペンチルアクリレート、ペンチルメタクリレート、ヘキシルアクリレート、ヘキシルメタクリレート、ヘプチルアクリレート、ヘプチルメタクリレート、オクチルアクリレート、オクチルメタクリレート、ノニルアクリレート、ノニルメタクリレート、デシルアクリレート、デシルメタクリレート、ウンデシルアクリレート、エトキシエチルアクリレート、エトキシエチルメタクリレート、プロポキシエチルアクリレート、プロポキシエチルメタクリレート、ブトキシエチルアクリレート、ブトキシエチルメタクリレート、ペンチルオキシエチルアクリレート、ペンチルオキシエチルメタクリレート、ヘキシルオキシエチルアクリレート、ヘキシルオキシエチルメタクリレート、ヘプチルオキシエチルアクリレート、ヘプチルオキシエチルメタクリレート、オクチルオキシエチルアクリレート、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、ヒドロキシプロピルアクリレート、ヒドロキシプロピルメタクリレート、ヒドロキシブチルアクリレート、ヒドロキシブチルメタクリレート、ヒドロキシペンチルアクリレート、ヒドロキシペンチルメタクリレート、ヒドロキシヘキシルアクリレート、ヒドロキシヘキシルメタクリレート、ヒドロキシヘプチルアクリレート、ヒドロキシヘプチルメタクリレート、ヒドロキシオクチルアクリレート、ヒドロキシオクチルメタクリレート、ヒドロキシノニルアクリレート、ヒドロキシノニルメタクリレート、ヒドロキシデシルアクリレート、エトキシジエチレングリコールアクリレート、エトキシジエチレングリコールメタクリレート、プロポキシジエチレングリコールアクリレート、プロポキシジエチレングリコールメタクリレート、ブトキシジエチレングリコールアクリレート、ブトキシジエチレングリコールメタクリレート、ペンチルオキシジエチレングリコールアクリレート、ペンチルオキシジエチレングリコールメタクリレート、ヘキシルオキシジエチレングリコールアクリレート、エトキシプロピレングリコールアクリレート、メトキシジプロピレングリコールアクリレート等を用いることができる。

【0032】

上記単官能(メタ)アクリルモノマーの配合量は多官能(メタ)アクリル化合物及び単官能(メタ)アクリルモノマーの合計重量100重量部中5〜40重量部であることが好ましく、10〜25重量部がより好ましい。配合量が5重量部未満であると剥離気泡低減の効果が小さくなってしまう傾向にあり、40重量部を超えると硬化物の凝集力が低下し、接続抵抗が不安定化する傾向にある。

【0033】

回路接続材料1(樹脂層3)は、以上のような成分に加えて、他の成分を含有していてもよい。例えば、熱可塑性樹脂及び熱硬化性樹脂を含有することができる。

【0034】

上記熱可塑性樹脂としては、ポリエチレン樹脂、ポリイミド樹脂、ポリ塩化ビニル樹脂、ポリフェニレンオキサイド樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリアミド樹脂、ポリエステル樹脂、フェノキシ樹脂、ポリスチレン樹脂、キシレン樹脂、ポリウレタン樹脂等が使用できる。

【0035】

また、熱可塑性樹脂としてTg(ガラス転移温度)が40℃以上で分子量10000以上の水酸基含有樹脂が好ましく使用することができ、例えばフェノキシ樹脂を好適に使用することができる。フェノキシ樹脂は、二官能フェノール類とエピハロヒドリンを高分子量まで反応させるか、または二官能エポキシ樹脂と二官能フェノール類を重付加反応させることにより得られる。

【0036】

熱硬化性樹脂としては、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂等が挙げられる。

【0037】

上記熱可塑性樹脂を含有した場合取り扱い性もよく硬化時の応力緩和に優れるため好ましい。また、上記熱可塑性樹脂及び熱硬化性樹脂は水酸基等の官能基を有する場合接着性が向上するためより好ましく、エポキシ基含有エラストマー、ラジカル重合性の官能基によって変性されていてもよい。ラジカル重合性の官能基で変性したものは耐熱性が向上するため好ましい。

【0038】

上記熱可塑性樹脂の重量平均分子量は10000以上であることが製膜性などの観点から好ましいが、1000000以上になると混合性が悪くなる傾向にある。なお、本願で規定する重量平均分子量とは、以下の条件に従ってゲルパーミエイションクロマトグラフィー法(GPC)により標準ポリスチレンによる検量線を用いて測定したもののことをいう。

〈GPC条件〉使用機器:日立L−6000型〔株式会社日立製作所〕、カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)〔日立化成工業株式会社製商品名〕、溶離液:テトラヒドロフラン、測定温度:40℃、流量:1.75ml/min、検出器:L−3300RI〔株式会社日立製作所〕

【0039】

さらに、本発明の回路接続材料1(樹脂層3)は、充填材、軟化材、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤およびイソシアネート類等を含有することもできる。充填材を含有した場合、接続信頼性等の向上が得られるので好ましい。充填材の最大径が導電粒子5の粒径未満であれば使用でき、配合量は、5〜60体積%の範囲が好ましい。60体積%を超すと信頼性向上の効果が飽和する。カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基、およびイソシアネート基含有物が、接着性の向上の点から好ましい。必要によっては、ハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。

【0040】

導電性粒子5としては、Au、Ag、Ni、Cu及びはんだ等の金属を含む金属粒子、並びにカーボン粒子が挙げられる。導電性粒子5は、好ましくはAu、Ag、白金族の貴金属類、より好ましくはAuからその表層が構成されていることがより好ましい。導電性粒子5の表層がこれらの金属から構成されていることにより、十分なポットライフを得ることができる。導電性粒子5は、Ni等の遷移金属類の表面をAu等の貴金属類で被覆したものでもよい。あるいは、非導電性のガラス、セラミック、プラスチック等に前記した導通層を被覆等により形成し、最外層を貴金属類としたものでもよい。最外層を貴金属類、核体をプラスチック又は熱溶融金属とした被覆粒子の場合、加熱加圧により変形性を有するので接続時に電極との接触面積が増加し信頼性が向上するので好ましい。

【0041】

導電性粒子の配合量は用途により適宜設定するが、通常は、回路接続材料のうち導電性粒子を除いた成分100体積部に対して0.1〜30体積部の範囲である。過剰な導電性粒子による隣接回路の短絡等を防止するためには0.1〜10体積部とするのがより好ましい。

【0042】

本発明に係る回路接続材料は、図1に示される構成に限定されるものではない。例えば、回路接続材料が、組成の異なる2層以上の層から構成された積層構造を有していてもよい。この場合例えば、ラジカル重合開始剤と導電性粒子とがそれぞれ別の層に含まれていてもよい。これにより回路接続材料のポットライフが向上する。また、回路接続材料は導電性粒子を含んでいなくてもよい。

【0043】

本発明に係る回路接続材料は、例えば、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、並びにプリント基板のような、1又は2以上の回路電極(接続端子)を有する回路部材同士が接続された接続構造体を形成するために好適に用いられる。

【0044】

本発明に係る接続構造体は、回路電極を有し該回路電極同士が対向するように配置され、対向する回路電極同士が電気的に接続されている1対の回路部材と、該1対の回路部材の間に介在して1対の回路部材を接着している接着層とを備え、接着層が、本発明の回路接続材料によって形成されている接続構造体である。

【0045】

図2は、接続構造体の一実施形態を示す断面図である。図2に示す接続構造体100は、第一の基板11、及び基板11の主面上に形成された第一の回路電極13を有する第一の回路部材10と、第二の基板21、基板21の主面上に形成された窒化珪素膜22、及び窒化珪素膜22の主面上に形成された第二の回路電極23を有し、第二の回路電極23と第一の回路電極13とが対向するように配置された第二の回路部材20と、第一の回路部材10及び第二の回路部材20の間に介在する接着層1aとを備える。対向する第一の回路電極13と第二の回路電極23とが電気的に接続されている。

【0046】

接着層1aは、回路接続材料1が硬化して形成された硬化物である。接着層1aは、対向する第一の回路電極13と第二の回路電極23とが電気的に接続されるように、第一の回路部材10と第二の回路部材20とを接着している。対向する第一の回路電極13と第二の回路電極23とは、導電性粒子5を介して電気的に接続されている。なお、接着層が導電性粒子を含有していない場合、第一の回路電極13と第二の回路電極23とが直接接することにより電気的な接続が可能である。

【0047】

第一の基板11は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムである。第一の回路電極13は、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種)から形成されている。

【0048】

第二の基板21はガラス基板である。第二の回路電極は、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITOが用いられる。

【0049】

回路部材の接続構造体100は、例えば、第一の回路部材10と、上述のフィルム状の回路接続材料1と、第二の回路部材20とを、第一の回路電極13と第二の回路電極23とが対峙するようにこの順に積層した積層体を加熱加圧及び/又は光照射することにより、第一の回路電極13と第二の回路電極23とが電気的に接続されるように第一の回路部材10と第二の回路部材20とを接続する方法によって、得られる。

【0050】

この方法においては、まず、支持フィルム上に形成されているフィルム状の回路接続材料1を第二の回路部材20上に貼り合わせた状態で加熱加圧及び/又は光照射して回路接続材料1を仮接着し、支持フィルムを剥離してから、第一の回路部材10を回路電極を位置合わせしながら載せて、積層体を準備することができる。接続の際の加熱によって発生する揮発成分による接続への影響を防止するために、接続工程の前に回路部材を予め加熱処理しておくことが好ましい。

【0051】

上記積層体を加熱加圧及び/又は光照射する条件は、回路接続材料中の接着剤組成物の硬化性等に応じて、回路接続材料が硬化して十分な接着強度が得られるように、適宜調整される。

【0052】

本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形が可能である。例えば、より良好な電気的接続を得るためには、回路電極(接続端子)の少なくとも一方が、金、銀、錫及び白金族から選ばれる少なくとも1種の金属から構成される最表層を有することが好ましい。回路電極は、銅/ニッケル/金のように複数の金属を組み合わせた多層構成を有していてもよい。

【0053】

接続構造体を構成する回路部材が有する基板は、シリコーン及びガリウム/ヒ素等の半導体チップ、並びに、ガラス、セラミックス、ガラス/エポキシ複合体、及びプラスチック等の絶縁基板であってもよい。

【実施例】

【0054】

(実施例1)

熱可塑性樹脂としてポリエステルウレタン(UR8200、東洋紡製)をトルエン/メチルエチルケトン=50/50の混合溶媒に溶解して得られた20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体(EV40W、三井デュポンポリケミカルズ製)をトルエンに溶解して得られた20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマー(UA5500T、新中村化学製)をトルエンに溶解して得られた70重量%溶液を35.7部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェート(P−2M、共栄社化学製)を3重量部、イソシアヌル酸EO変成ジアクリレート(M−215、東亜合成製)を10重量部、ジシクロペンタジエン型ジアクリレート(DCP−A、東亜合成製)を10重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、アクリロイルモロフォリン(ACMO、分子量141、株式会社興人製)を5重量部、ラジカル重合開始剤として、過酸化物(HTP−65W、化薬アクゾ製)を酢酸エチルに溶解した20重量%溶液を25重量部(固形分換算で5重量部)配合し、更に、平均粒径4μmのポリスチレン球状粒子の表面に0.1μmのNi層とAu層を設けたもの(以下、導電粒子と呼ぶ)を4重量部配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、厚み20μmのフィルム状の回路接続材料を得た。

【0055】

(実施例2)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を7.5重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを7.5重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、アクリロイルモロフォリンACMOを10重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0056】

(実施例3)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、イソボニルアクリレート(IB−XA、分子量209、東亜合成製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0057】

(実施例4)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、分子量210未満の単官能(メタ)アクリルモノマーとして、1−エトキシエチルアクリレート(A−EE、分子量144、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0058】

(比較例1)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を42.85重量部(不揮発分換算で30重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0059】

(比較例2)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、環状構造を有する単官能(メタ)アクリルモノマーとして、2−(4−ノニルフェノキシ)エトキシアクリレート(NPA−10G、分子量318、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0060】

(比較例3)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、単官能(メタ)アクリルモノマーとして、ドデシルアクリレート(LA、分子量240、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0061】

窒化珪素ガラス基板の作製

厚み0.7mmガラス上に窒化珪素、Cr、酸化インジウム(ITO)の薄層を各々この順序で成膜し、CrとITOの層のみをライン/スペース=30μm/20μmにエッチングし、スペース部に窒化珪素膜を露出させた。この表面を洗浄後、以下の回路接続に供した。

【0062】

回路接続(COFと窒化珪素ガラス基板の接続)

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ50μm、厚み8μmの銅回路を有するフレキシブル回路板(COF−TEG)と、上記の窒化珪素ガラス基板とを、180℃、3MPa、5秒、幅1.5mmで接続した。この際、あらかじめガラス基板上に、回路接続材料の接着面を貼り付けた後、80℃、1MPa、3秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してCOF−TEGと接続した。

【0063】

回路接続(COFと全面ITOガラス基板の接続)

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ50μm、厚み8μmの銅回路を有するフレキシブル回路板(COF−TEG)と、全面に酸化インジウム(ITO)の薄層を有する厚み0.7mmのガラス板とを、180℃−3MPa−5秒、幅1.5mmで接続した。この際、あらかじめガラス基板上に、回路接続材料の接着面を貼り付けた後、80℃、1MPa、3秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してCOF−TEGと接続した。

【0064】

窒化珪素膜/接着層界面の剥離気泡の観察

上記COFと窒化珪素ガラス基板の接続後、85℃/85%RHの高温高湿槽内で250時間処理した後、槽外に取り出し、顕微鏡を用いてガラス側より接続外観を観察し、窒化珪素膜/接着層界面の剥離気泡の発生度合いを(剥離気泡の占める面積)/(窒化珪素膜の露出面積)×100の百分率で評価した。その結果、実施例1、実施例2、実施例3、実施例4、比較例2ならびに比較例3は、7%の発生度合いであり、剥離気泡の発生が少なく良好であり、500時間処理後の剥離気泡の成長も観察されなかった。一方、比較例1は40%以上の大量の剥離気泡が発生し、長期信頼性の観点から接続保持が懸念された。

【0065】

接続抵抗の測定(接続信頼性)

上記COFと全面ITOガラス基板の接続後、接続部を含むCOF−TEGの隣接回路間の抵抗値を初期と、85℃/85%RHの高温高湿槽中で500時間処理した後にマルチメーターで測定した。抵抗値は隣接回路間の抵抗値150点のx+3σとした。この値が、初期抵抗に対する上記高温高湿試験後の上昇倍率が2倍以内を良好なレベルとした。COF−TEGを用いた接続抵抗の評価において、実施例1、実施例2、実施例3は(x+3σ)の上昇倍率が1.5倍以内に収まり、非常に良好なレベルであった。実施例4及び比較例1は(x+3σ)の上昇倍率が2倍以内に収まり良好なレベルであった。これらに対し、比較例2および比較例3は初期の抵抗値は低かったが、高温高湿試験後に上昇し接続信頼性は悪かった。

【図面の簡単な説明】

【0066】

【図1】回路接続材料の一実施形態を示す断面図である。

【図2】接続構造体の一実施形態を示す断面図である。

【符号の説明】

【0067】

1…回路接続材料、1a…接続部、3…樹脂層、5…導電性粒子、10…第一の回路部材、11…第一の基板、13…第一の回路電極、20…第二の回路部材、21…第二の基板、22…窒化珪素膜、23…第二の回路電極、100…接続構造体。

【技術分野】

【0001】

本発明は、回路接続材料およびそれを用いた接続材料構造体に関する。

【背景技術】

【0002】

回路電極を有する回路部材同士を、回路電極を電気的に接続しつつ接着するために、異方性導電フィルム等の回路接続材料が一般に用いられている。接続される回路部材が半導体素子や液晶ディスプレイパネル(LCDパネル)である場合、高接着性でかつ高信頼性を示すエポキシ樹脂組成物が回路接続材料として用いられてきた(例えば、特許文献1参照)。

【0003】

エポキシ樹脂組成物は、一般に、エポキシ樹脂、エポキシ樹脂と反応するフェノール樹脂等の硬化剤、エポキシ樹脂と硬化剤の反応を促進する潜在性硬化剤から構成される。潜在性硬化剤は硬化温度および硬化速度を決定する重要な因子であり、室温での貯蔵安定性と加熱時の硬化速度の観点から種々の化合物が硬化剤として用いられてきた。

【0004】

一方、最近、(メタ)アクリルモノマーと、ラジカル重合開始剤である過酸化物とを併用した、ラジカル硬化型の回路接続材料が注目されている(例えば、特許文献2〜4参照)。

ラジカル硬化型の回路接続材料は、反応活性種であるラジカルが反応性に富むため、短時間硬化が可能であり、生産時間短縮に有利である。

【0005】

LCDパネルの回路接続において、ラジカル硬化型の回路接続材料は、当初、PWB(Printed Writing Board)と、駆動用の半導体素子を搭載したTCP(Tape Carrier Package)またはCOF(Chip On Film)との接続(以下「入力接続」という。)において使用され始めた。そして、近年ではLCDパネルとTCPまたはCOFとの接続(以下「出力接続」という)における使用も検討されている。

【特許文献1】特開平1−113480号公報

【特許文献2】特開2002−203427号公報

【特許文献3】国際公開第98/044067号パンフレット

【特許文献4】特開2005−347273号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ラジカル硬化型の回路接続材料を出力接続に用いると、回路接続材料によって形成された接着層とLCDパネルとの界面において気泡が発生するという問題があった。界面に気泡が発生すると、長期使用時の接続信頼性等の低下が懸念される。特に、現在主流のTFT(Thin Film Transistor)方式のLCDパネルにおいてパネル配線上の絶縁膜として使用されている、窒化珪素(SiNx)膜と接着層との界面においてこの気泡発生が顕著である。

【0007】

また、回路接続材料中のアクリルモノマーの比率を減らすことによって気泡発生はある程度抑制され得るものの、その場合、高温高湿処理を受けたときに、隣接回路間の抵抗値の変動が大きくなり易いという問題があった。

【0008】

そこで、本発明は、ラジカル硬化型の回路接続材料において、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料によって形成された接着層と窒化珪素膜との界面における気泡発生の抑制を図ることを目的とする。

【課題を解決するための手段】

【0009】

本発明は、回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する回路電極同士が電気的に接続されるように1対の回路部材を接着するために用いられる回路接続材料に関する。本発明に係る回路接続材料は、(1)ラジカル重合開始剤と、(2)多官能(メタ)アクリル化合物と、(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーとを含有する。

【0010】

上記本発明に係る回路接続材料は、硬化体を形成するために必要とされる多官能(メタ)アクリル化合物に加えて、特定範囲の分子量を有する単官能(メタ)アクリルモノマーを併用したことにより、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料により形成された接着層と窒化珪素膜との界面における気泡発生を抑制することが可能になった。

【0011】

ラジカル硬化型の回路接続材料は、アニオン重合型であるエポキシ樹脂組成物を用いたアニオン重合型の回路接続材料と比較して窒化珪素膜との密着性が低く、そのために、高温高湿処理されたときなどに界面が部分的に剥離して気泡が生じるものと推察される。更には、従来のラジカル硬化型の回路接続材料は硬化収縮が大きく、硬化後に大きな内部応力が発生し易いことも、剥離による気泡発生の要因になっていると考えられる。上記本発明に係る回路接続材料の場合、特定範囲の分子量を有する単官能(メタ)アクリルモノマーを用いたことにより硬化収縮または内部応力が緩和された結果、剥離による気泡発生が抑制されると本発明者らは推定している。ただし、本発明は係る作用を奏するものに限定されるものではない。また、(メタ)アクリル化合物の比率を高く維持しつつ気泡発生抑制の効果が得られることから、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制することも可能である。

【0012】

上記単官能(メタ)アクリルモノマーは環状構造を有することが好ましい。環状構造を有する(メタ)アクリルモノマーを用いることにより、本発明による上記作用効果が特に顕著に奏される。環状構造を有する(メタ)アクリルモノマーの中でも、アクリロイルモルフォリンが特に好ましい。

【0013】

本発明に係る接続構造体は、回路電極を有し該回路電極同士が対向するように配置され、対向する回路電極同士が電気的に接続されている1対の回路部材と、該1対の回路部材の間に介在して1対の回路部材を接着している接着層とを備える。接着層は、上記本発明に係る回路接続材料によって形成されている。

【0014】

上記本発明に係る接続構造体は、上記本発明に係る回路接続回路材料を用いて接着層が形成されていることにより、高温高湿処理を受けたときの隣接回路間の抵抗値の変動が十分に抑制されるとともに、回路接続材料と窒化珪素膜との界面における気泡発生が十分に抑制されたものである。

【発明の効果】

【0015】

本発明によれば、ラジカル硬化型の回路接続材料において、高温高湿処理を受けたときの隣接回路間の抵抗値の変動を十分に抑制しながら、回路接続材料と窒化珪素膜との界面における気泡発生の抑制を図ることが可能である。また、本発明に係る回路接続材料は比較的安価な成分から構成されるため、経済性の点でも良好なものである。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、本明細書において、「(メタ)アクリル」はアクリルまたはメタクリルを意味する。

【0017】

本実施形態に係る回路接続材料は、回路電極同士を電気的に接続するために用いられる接着剤である。図1は、回路接続材料の一実施形態を示す断面図である。図1に示す回路接続材料1は、樹脂層3と、樹脂層3内に分散している複数の導電性粒子5とから構成され、フィルム状の形状を有する。樹脂層3は、ラジカル重合開始剤と、多官能(メタ)アクリル化合物と、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーとを含有する。言い換えると、回路接続材料1は、ラジカル重合開始剤と、多官能(メタ)アクリル化合物と、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、導電性粒子5とを含有する。回路接続材料1が加熱されたときに多官能(メタ)アクリル化合物の架橋により樹脂層3において架橋構造が形成され、回路接続材料1の硬化物が形成される。

【0018】

本発明に用いるラジカル重合開始剤としては、過酸化化合物、アゾ系化合物などの加熱により分解して遊離ラジカルを発生するものが好ましく、目的とする接続温度、接続時間等により適宜選定される。配合量は通常0.05〜10重量%であり、0.1〜5重量%がより好ましい。具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイドなどから選定できる。

【0019】

ジアシルパーオキサイド類としては、2,4−ジクロロベンゾイルパーオキサイド、3,5,5,−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイド等が挙げられる。

【0020】

パーオキシジカーボネート類としては、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等が挙げられる。

【0021】

パーオキシエステル類としては、1,1,3,3,−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3,−テトラメチルブチルパーオキシ2−エチルヘキサノネート、2,5−ジメチル2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ2−エチルヘキサノネート、t−へキシルパーオキシ2−エチルヘキサノネート、t−ブチルパーオキシ2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5,−ジメチル−2,5,−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテート等が挙げられる。

【0022】

パーオキシケタール類では、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカン等がある。ジアルキルパーオキサイド類では、α,α´ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5,−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイド等が挙げられる。

【0023】

ハイドロパーオキサイド類では、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイド等が挙げられる。これらのラジカル重合開始剤は単独または混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらのラジカル重合開始剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、保存性が延長されるために好ましい。

【0024】

回路接続材料1に用いられる多官能(メタ)アクリル化合物は、2以上の(メタ)アクリル基を有する化合物である。多官能(メタ)アクリル化合物の分子量は特に制限されない。

【0025】

多官能(メタ)アクリル化合物の具体例としては、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ1,3ジアクリロキシプロパン、2,2−ビス〔4−(アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−(アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート等が挙げられる。これらは単独または併用して用いることができる。また、ジシクロペンテニル基および/またはトリシクロデカニル基および/またはトリアジン環を有する場合は、耐熱性が向上するので好ましい。

【0026】

回路接続材料1は、100以上210未満の分子量を有する単官能(メタ)アクリルモノマーを1種又は2種以上含有する。これらの(メタ)アクリルモノマーの分子量が100未満では、この回路接続材料をフィルム状に成型する場合に、分子量が低すぎるためにフィルム成形性が損なわれる。また、210以上の分子量では、硬化後の凝集力が低下し、接続抵抗が上昇する。

【0027】

これら単官能(メタ)アクリルモノマーを有することによって、窒化珪素膜との界面などの低接着性界面において剥離気泡を低減できる理由は、単官能であるために高分子量化する際の硬化収縮が小さく抑えられ、回路接続材料中に溜まる内部応力を緩和できるためと考えられる。逆に、通常の多官能(メタ)アクリル化合物のみで構成される回路接続材料では、硬化収縮が大きくなり、窒化珪素膜との界面などの低接着性界面において、剥離気泡が発生しやすくなる。これらの単官能(メタ)アクリルモノマーが分子量210未満であることによって、硬化後の自由体積の増加を抑えられ、接続抵抗の上昇の抑制に寄与していると考えられる。但し、この作用機構は未だ明らかではなく、本発明はこの機能を持つものに限定されるものではない。

【0028】

上記単官能(メタ)アクリルモノマーは、分子内に環状構造を有するものが、接続抵抗がより安定化されるため、好ましい。

【0029】

上記環状構造としては、例えば下記式(1)〜(7)から水素原子を除いて形成される基が好ましい。これらの中でも式(1)のモルフォリン構造が、該構造を有する単官能(メタ)アクリルモノマーを含む回路接続材料の接着力の低下効果が少なく、より好ましい。

【化1】

【0030】

上記環状構造を有する単官能(メタ)アクリルモノマーとしては、具体的には、アクリロイルモルフォリン、メタクロイルモルフォリン、イソボニルアクリレート、イソボニルメタクリレート、テトラヒドロ−2H−ピラン−2−イルアクリレート、テトラヒドロ−2H−ピラン−2−イルメタクリレート、1−(シクロヘキシロキシ)エチルアクリレート、1−(シクロヘキシロキシ)エチルメタクリレート、1−(シクロヘキシロキシ)プロピルアクリレート、1−(シクロヘキシロキシ)プロピルメタリレート、1−(シクロヘキシロキシ)エチルメタリレート、1−(シクロヘキシロキシ)ブチルアクリレート、1−(シクロヘキシロキシ)ブチルメタリレート、1−(シクロヘキシロキシ)ペンチルアクリレート、1−(シクロヘキシロキシ)ペンチルメタリレート、シクロヘキシルアクリレート、シクロヘキシルメタクリレート、テトラヒドロフルフリルアクリレート、テトラヒドロフルフリルメタクリレート、フェノキシメチルアクリレート、フェノキシメチルメタクリレート、フェノキシエチルアクリレート、フェノキシエチルメタクリレート、フェノキシプロピルアクリレート、フェノキシプロピルメタクリレート、フェノキシブチルアクリレート等を用いることができる。但し、本発明に用いる、分子量が100以上210未満である単官能(メタ)アクリルモノマーに含まれる環状構造は、上記式(1)〜(7)から水素原子を除いて形成される基には限定されない。

【0031】

本発明に用いる、分子量が100以上210未満である単官能(メタ)アクリルモノマーとしては、上記環状構造を持たない単官能(メタ)アクリルモノマーであってもよい。具体的には、メチルメタクリレート、エチルアクリレート、エチルメタクリレート、プロピルアクリレート、プロピルメタクリレート、ブチルアクリレート、ブチルメタクリレート、ペンチルアクリレート、ペンチルメタクリレート、ヘキシルアクリレート、ヘキシルメタクリレート、ヘプチルアクリレート、ヘプチルメタクリレート、オクチルアクリレート、オクチルメタクリレート、ノニルアクリレート、ノニルメタクリレート、デシルアクリレート、デシルメタクリレート、ウンデシルアクリレート、エトキシエチルアクリレート、エトキシエチルメタクリレート、プロポキシエチルアクリレート、プロポキシエチルメタクリレート、ブトキシエチルアクリレート、ブトキシエチルメタクリレート、ペンチルオキシエチルアクリレート、ペンチルオキシエチルメタクリレート、ヘキシルオキシエチルアクリレート、ヘキシルオキシエチルメタクリレート、ヘプチルオキシエチルアクリレート、ヘプチルオキシエチルメタクリレート、オクチルオキシエチルアクリレート、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、ヒドロキシプロピルアクリレート、ヒドロキシプロピルメタクリレート、ヒドロキシブチルアクリレート、ヒドロキシブチルメタクリレート、ヒドロキシペンチルアクリレート、ヒドロキシペンチルメタクリレート、ヒドロキシヘキシルアクリレート、ヒドロキシヘキシルメタクリレート、ヒドロキシヘプチルアクリレート、ヒドロキシヘプチルメタクリレート、ヒドロキシオクチルアクリレート、ヒドロキシオクチルメタクリレート、ヒドロキシノニルアクリレート、ヒドロキシノニルメタクリレート、ヒドロキシデシルアクリレート、エトキシジエチレングリコールアクリレート、エトキシジエチレングリコールメタクリレート、プロポキシジエチレングリコールアクリレート、プロポキシジエチレングリコールメタクリレート、ブトキシジエチレングリコールアクリレート、ブトキシジエチレングリコールメタクリレート、ペンチルオキシジエチレングリコールアクリレート、ペンチルオキシジエチレングリコールメタクリレート、ヘキシルオキシジエチレングリコールアクリレート、エトキシプロピレングリコールアクリレート、メトキシジプロピレングリコールアクリレート等を用いることができる。

【0032】

上記単官能(メタ)アクリルモノマーの配合量は多官能(メタ)アクリル化合物及び単官能(メタ)アクリルモノマーの合計重量100重量部中5〜40重量部であることが好ましく、10〜25重量部がより好ましい。配合量が5重量部未満であると剥離気泡低減の効果が小さくなってしまう傾向にあり、40重量部を超えると硬化物の凝集力が低下し、接続抵抗が不安定化する傾向にある。

【0033】

回路接続材料1(樹脂層3)は、以上のような成分に加えて、他の成分を含有していてもよい。例えば、熱可塑性樹脂及び熱硬化性樹脂を含有することができる。

【0034】

上記熱可塑性樹脂としては、ポリエチレン樹脂、ポリイミド樹脂、ポリ塩化ビニル樹脂、ポリフェニレンオキサイド樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリアミド樹脂、ポリエステル樹脂、フェノキシ樹脂、ポリスチレン樹脂、キシレン樹脂、ポリウレタン樹脂等が使用できる。

【0035】

また、熱可塑性樹脂としてTg(ガラス転移温度)が40℃以上で分子量10000以上の水酸基含有樹脂が好ましく使用することができ、例えばフェノキシ樹脂を好適に使用することができる。フェノキシ樹脂は、二官能フェノール類とエピハロヒドリンを高分子量まで反応させるか、または二官能エポキシ樹脂と二官能フェノール類を重付加反応させることにより得られる。

【0036】

熱硬化性樹脂としては、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂等が挙げられる。

【0037】

上記熱可塑性樹脂を含有した場合取り扱い性もよく硬化時の応力緩和に優れるため好ましい。また、上記熱可塑性樹脂及び熱硬化性樹脂は水酸基等の官能基を有する場合接着性が向上するためより好ましく、エポキシ基含有エラストマー、ラジカル重合性の官能基によって変性されていてもよい。ラジカル重合性の官能基で変性したものは耐熱性が向上するため好ましい。

【0038】

上記熱可塑性樹脂の重量平均分子量は10000以上であることが製膜性などの観点から好ましいが、1000000以上になると混合性が悪くなる傾向にある。なお、本願で規定する重量平均分子量とは、以下の条件に従ってゲルパーミエイションクロマトグラフィー法(GPC)により標準ポリスチレンによる検量線を用いて測定したもののことをいう。

〈GPC条件〉使用機器:日立L−6000型〔株式会社日立製作所〕、カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)〔日立化成工業株式会社製商品名〕、溶離液:テトラヒドロフラン、測定温度:40℃、流量:1.75ml/min、検出器:L−3300RI〔株式会社日立製作所〕

【0039】

さらに、本発明の回路接続材料1(樹脂層3)は、充填材、軟化材、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤およびイソシアネート類等を含有することもできる。充填材を含有した場合、接続信頼性等の向上が得られるので好ましい。充填材の最大径が導電粒子5の粒径未満であれば使用でき、配合量は、5〜60体積%の範囲が好ましい。60体積%を超すと信頼性向上の効果が飽和する。カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基、およびイソシアネート基含有物が、接着性の向上の点から好ましい。必要によっては、ハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。

【0040】

導電性粒子5としては、Au、Ag、Ni、Cu及びはんだ等の金属を含む金属粒子、並びにカーボン粒子が挙げられる。導電性粒子5は、好ましくはAu、Ag、白金族の貴金属類、より好ましくはAuからその表層が構成されていることがより好ましい。導電性粒子5の表層がこれらの金属から構成されていることにより、十分なポットライフを得ることができる。導電性粒子5は、Ni等の遷移金属類の表面をAu等の貴金属類で被覆したものでもよい。あるいは、非導電性のガラス、セラミック、プラスチック等に前記した導通層を被覆等により形成し、最外層を貴金属類としたものでもよい。最外層を貴金属類、核体をプラスチック又は熱溶融金属とした被覆粒子の場合、加熱加圧により変形性を有するので接続時に電極との接触面積が増加し信頼性が向上するので好ましい。

【0041】

導電性粒子の配合量は用途により適宜設定するが、通常は、回路接続材料のうち導電性粒子を除いた成分100体積部に対して0.1〜30体積部の範囲である。過剰な導電性粒子による隣接回路の短絡等を防止するためには0.1〜10体積部とするのがより好ましい。

【0042】

本発明に係る回路接続材料は、図1に示される構成に限定されるものではない。例えば、回路接続材料が、組成の異なる2層以上の層から構成された積層構造を有していてもよい。この場合例えば、ラジカル重合開始剤と導電性粒子とがそれぞれ別の層に含まれていてもよい。これにより回路接続材料のポットライフが向上する。また、回路接続材料は導電性粒子を含んでいなくてもよい。

【0043】

本発明に係る回路接続材料は、例えば、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、並びにプリント基板のような、1又は2以上の回路電極(接続端子)を有する回路部材同士が接続された接続構造体を形成するために好適に用いられる。

【0044】

本発明に係る接続構造体は、回路電極を有し該回路電極同士が対向するように配置され、対向する回路電極同士が電気的に接続されている1対の回路部材と、該1対の回路部材の間に介在して1対の回路部材を接着している接着層とを備え、接着層が、本発明の回路接続材料によって形成されている接続構造体である。

【0045】

図2は、接続構造体の一実施形態を示す断面図である。図2に示す接続構造体100は、第一の基板11、及び基板11の主面上に形成された第一の回路電極13を有する第一の回路部材10と、第二の基板21、基板21の主面上に形成された窒化珪素膜22、及び窒化珪素膜22の主面上に形成された第二の回路電極23を有し、第二の回路電極23と第一の回路電極13とが対向するように配置された第二の回路部材20と、第一の回路部材10及び第二の回路部材20の間に介在する接着層1aとを備える。対向する第一の回路電極13と第二の回路電極23とが電気的に接続されている。

【0046】

接着層1aは、回路接続材料1が硬化して形成された硬化物である。接着層1aは、対向する第一の回路電極13と第二の回路電極23とが電気的に接続されるように、第一の回路部材10と第二の回路部材20とを接着している。対向する第一の回路電極13と第二の回路電極23とは、導電性粒子5を介して電気的に接続されている。なお、接着層が導電性粒子を含有していない場合、第一の回路電極13と第二の回路電極23とが直接接することにより電気的な接続が可能である。

【0047】

第一の基板11は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムである。第一の回路電極13は、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種)から形成されている。

【0048】

第二の基板21はガラス基板である。第二の回路電極は、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITOが用いられる。

【0049】

回路部材の接続構造体100は、例えば、第一の回路部材10と、上述のフィルム状の回路接続材料1と、第二の回路部材20とを、第一の回路電極13と第二の回路電極23とが対峙するようにこの順に積層した積層体を加熱加圧及び/又は光照射することにより、第一の回路電極13と第二の回路電極23とが電気的に接続されるように第一の回路部材10と第二の回路部材20とを接続する方法によって、得られる。

【0050】

この方法においては、まず、支持フィルム上に形成されているフィルム状の回路接続材料1を第二の回路部材20上に貼り合わせた状態で加熱加圧及び/又は光照射して回路接続材料1を仮接着し、支持フィルムを剥離してから、第一の回路部材10を回路電極を位置合わせしながら載せて、積層体を準備することができる。接続の際の加熱によって発生する揮発成分による接続への影響を防止するために、接続工程の前に回路部材を予め加熱処理しておくことが好ましい。

【0051】

上記積層体を加熱加圧及び/又は光照射する条件は、回路接続材料中の接着剤組成物の硬化性等に応じて、回路接続材料が硬化して十分な接着強度が得られるように、適宜調整される。

【0052】

本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形が可能である。例えば、より良好な電気的接続を得るためには、回路電極(接続端子)の少なくとも一方が、金、銀、錫及び白金族から選ばれる少なくとも1種の金属から構成される最表層を有することが好ましい。回路電極は、銅/ニッケル/金のように複数の金属を組み合わせた多層構成を有していてもよい。

【0053】

接続構造体を構成する回路部材が有する基板は、シリコーン及びガリウム/ヒ素等の半導体チップ、並びに、ガラス、セラミックス、ガラス/エポキシ複合体、及びプラスチック等の絶縁基板であってもよい。

【実施例】

【0054】

(実施例1)

熱可塑性樹脂としてポリエステルウレタン(UR8200、東洋紡製)をトルエン/メチルエチルケトン=50/50の混合溶媒に溶解して得られた20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体(EV40W、三井デュポンポリケミカルズ製)をトルエンに溶解して得られた20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマー(UA5500T、新中村化学製)をトルエンに溶解して得られた70重量%溶液を35.7部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェート(P−2M、共栄社化学製)を3重量部、イソシアヌル酸EO変成ジアクリレート(M−215、東亜合成製)を10重量部、ジシクロペンタジエン型ジアクリレート(DCP−A、東亜合成製)を10重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、アクリロイルモロフォリン(ACMO、分子量141、株式会社興人製)を5重量部、ラジカル重合開始剤として、過酸化物(HTP−65W、化薬アクゾ製)を酢酸エチルに溶解した20重量%溶液を25重量部(固形分換算で5重量部)配合し、更に、平均粒径4μmのポリスチレン球状粒子の表面に0.1μmのNi層とAu層を設けたもの(以下、導電粒子と呼ぶ)を4重量部配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、厚み20μmのフィルム状の回路接続材料を得た。

【0055】

(実施例2)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を7.5重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを7.5重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、アクリロイルモロフォリンACMOを10重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0056】

(実施例3)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、分子量210未満かつ環状構造を有する単官能(メタ)アクリルモノマーとして、イソボニルアクリレート(IB−XA、分子量209、東亜合成製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0057】

(実施例4)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、分子量210未満の単官能(メタ)アクリルモノマーとして、1−エトキシエチルアクリレート(A−EE、分子量144、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0058】

(比較例1)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を42.85重量部(不揮発分換算で30重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0059】

(比較例2)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、環状構造を有する単官能(メタ)アクリルモノマーとして、2−(4−ノニルフェノキシ)エトキシアクリレート(NPA−10G、分子量318、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0060】

(比較例3)

熱可塑性樹脂としてポリエステルウレタンUR8200の20重量%溶液を200重量部(固形分換算で40重量部)、エチレン−酢酸ビニル共重合体EV40Wの20重量%溶液を50重量部(固形分換算で10重量部)、多官能(メタ)アクリル化合物として、ウレタンアクリレートオリゴマーUA5500Tの70重量%溶液を35.7重量部(不揮発分換算で25重量部)、2−メタクリロイロキシエチルアシッドホスフェートP−2Mを3重量部、イソシアヌル酸EO変成ジアクリレートM−215を10重量部、ジシクロペンタジエン型ジアクリレートDCP−Aを10重量部、単官能(メタ)アクリルモノマーとして、ドデシルアクリレート(LA、分子量240、新中村化学製)を5重量部、ラジカル重合開始剤として、過酸化物HTP−65Wの20重量%溶液を25重量部(固形分換算で5重量部)配合し、導電粒子を4重量部配合し、製膜は実施例1と同様にして回路接続材料を得た。

【0061】

窒化珪素ガラス基板の作製

厚み0.7mmガラス上に窒化珪素、Cr、酸化インジウム(ITO)の薄層を各々この順序で成膜し、CrとITOの層のみをライン/スペース=30μm/20μmにエッチングし、スペース部に窒化珪素膜を露出させた。この表面を洗浄後、以下の回路接続に供した。

【0062】

回路接続(COFと窒化珪素ガラス基板の接続)

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ50μm、厚み8μmの銅回路を有するフレキシブル回路板(COF−TEG)と、上記の窒化珪素ガラス基板とを、180℃、3MPa、5秒、幅1.5mmで接続した。この際、あらかじめガラス基板上に、回路接続材料の接着面を貼り付けた後、80℃、1MPa、3秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してCOF−TEGと接続した。

【0063】

回路接続(COFと全面ITOガラス基板の接続)

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ50μm、厚み8μmの銅回路を有するフレキシブル回路板(COF−TEG)と、全面に酸化インジウム(ITO)の薄層を有する厚み0.7mmのガラス板とを、180℃−3MPa−5秒、幅1.5mmで接続した。この際、あらかじめガラス基板上に、回路接続材料の接着面を貼り付けた後、80℃、1MPa、3秒間加熱加圧して仮接続し、その後、PETフィルムを剥離してCOF−TEGと接続した。

【0064】

窒化珪素膜/接着層界面の剥離気泡の観察

上記COFと窒化珪素ガラス基板の接続後、85℃/85%RHの高温高湿槽内で250時間処理した後、槽外に取り出し、顕微鏡を用いてガラス側より接続外観を観察し、窒化珪素膜/接着層界面の剥離気泡の発生度合いを(剥離気泡の占める面積)/(窒化珪素膜の露出面積)×100の百分率で評価した。その結果、実施例1、実施例2、実施例3、実施例4、比較例2ならびに比較例3は、7%の発生度合いであり、剥離気泡の発生が少なく良好であり、500時間処理後の剥離気泡の成長も観察されなかった。一方、比較例1は40%以上の大量の剥離気泡が発生し、長期信頼性の観点から接続保持が懸念された。

【0065】

接続抵抗の測定(接続信頼性)

上記COFと全面ITOガラス基板の接続後、接続部を含むCOF−TEGの隣接回路間の抵抗値を初期と、85℃/85%RHの高温高湿槽中で500時間処理した後にマルチメーターで測定した。抵抗値は隣接回路間の抵抗値150点のx+3σとした。この値が、初期抵抗に対する上記高温高湿試験後の上昇倍率が2倍以内を良好なレベルとした。COF−TEGを用いた接続抵抗の評価において、実施例1、実施例2、実施例3は(x+3σ)の上昇倍率が1.5倍以内に収まり、非常に良好なレベルであった。実施例4及び比較例1は(x+3σ)の上昇倍率が2倍以内に収まり良好なレベルであった。これらに対し、比較例2および比較例3は初期の抵抗値は低かったが、高温高湿試験後に上昇し接続信頼性は悪かった。

【図面の簡単な説明】

【0066】

【図1】回路接続材料の一実施形態を示す断面図である。

【図2】接続構造体の一実施形態を示す断面図である。

【符号の説明】

【0067】

1…回路接続材料、1a…接続部、3…樹脂層、5…導電性粒子、10…第一の回路部材、11…第一の基板、13…第一の回路電極、20…第二の回路部材、21…第二の基板、22…窒化珪素膜、23…第二の回路電極、100…接続構造体。

【特許請求の範囲】

【請求項1】

回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する前記回路電極同士が電気的に接続されるように前記1対の回路部材を接着するために用いられる回路接続材料において、

(1)ラジカル重合開始剤と、

(2)多官能(メタ)アクリル化合物と、

(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、を含有する回路接続材料

【請求項2】

前記単官能(メタ)アクリルモノマーが環状構造を有する、請求項1記載の回路接続材料。

【請求項3】

前記単官能(メタ)アクリルモノマーがアクリロイルモルフォリンである、請求項1記載の回路接続材料。

【請求項4】

回路電極を有し該回路電極同士が対向するように配置され、対向する前記回路電極同士が電気的に接続されている1対の回路部材と、

該1対の回路部材の間に介在して前記1対の回路部材を接着している接着層と、

を備え、

前記接着層が、請求項1〜3のいずれか一項に記載の回路接続材料によって形成されている、接続構造体。

【請求項1】

回路電極を有し該回路電極同士が対向するように配置された1対の回路部材の間に介在して、対向する前記回路電極同士が電気的に接続されるように前記1対の回路部材を接着するために用いられる回路接続材料において、

(1)ラジカル重合開始剤と、

(2)多官能(メタ)アクリル化合物と、

(3)100以上210未満の分子量を有する単官能(メタ)アクリルモノマーと、を含有する回路接続材料

【請求項2】

前記単官能(メタ)アクリルモノマーが環状構造を有する、請求項1記載の回路接続材料。

【請求項3】

前記単官能(メタ)アクリルモノマーがアクリロイルモルフォリンである、請求項1記載の回路接続材料。

【請求項4】

回路電極を有し該回路電極同士が対向するように配置され、対向する前記回路電極同士が電気的に接続されている1対の回路部材と、

該1対の回路部材の間に介在して前記1対の回路部材を接着している接着層と、

を備え、

前記接着層が、請求項1〜3のいずれか一項に記載の回路接続材料によって形成されている、接続構造体。

【図1】

【図2】

【図2】

【公開番号】特開2008−291199(P2008−291199A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−192501(P2007−192501)

【出願日】平成19年7月24日(2007.7.24)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年7月24日(2007.7.24)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]