回路接続材料及び接続構造体

【課題】狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる回路接続材料及びこれを用いた接続構造体を提供すること。

【解決手段】本発明は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である回路接続材料に関する。

【解決手段】本発明は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である回路接続材料に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続材料及び接続構造体に関する。

【背景技術】

【0002】

液晶表示用ガラスパネルに液晶駆動用ICを実装する方式は、COG(Chip−on−Glass)実装とCOF(Chip−on−Flex)実装の2種類に大別することができる。COG実装では、導電粒子を含む異方性導電接着剤を用いて液晶用ICを直接ガラスパネル上に接合する。一方COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む異方性導電接着剤を用いてそれらをガラスパネルに接合する。ここでいう異方性とは、加圧方向には導通し、非加圧方向では絶縁性を保つという意味である。

【0003】

ところが、近年の液晶表示の高精細化のために液晶駆動用ICの回路電極である金バンプは狭ピッチ化、狭面積化しており、これにともなって、異方性導電接着剤の導電粒子が隣接する回路電極間に流出してショートを発生させるといった問題が生じている。特に狭ピッチの金バンプが要求されるCOGではその傾向が顕著である。隣接する回路電極間に導電粒子が流出すると、金バンプとガラスパネルとの間に補足される異方性導電接着剤中の導電粒子数が減少し、対向する回路電極間の接続抵抗が上昇し、接続不良を起こすといった問題があった。

【0004】

そこで、これらの問題を解決する方法として、特許文献1に例示されるように異方性導電接着剤の少なくとも片面に絶縁性の接着剤を形成することで、COG実装又はCOF実装における接合品質の低下を防ぐ方法や、特許文献2に例示されるように導電粒子の全表面を絶縁性の被膜で被覆する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特許第2794009号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のように異方導電性接着層の片面に絶縁性の接着層を形成する方法では、バンプ面積が3000μm2未満の場合において、対向する回路電極間で安定した導通性を得るために十分な導電粒子を異方導電性接着剤組成物に含有させると、隣り合う電極間の絶縁性が十分ではなくなってしまう傾向がある。また、特許文献2のように、導電粒子の全表面を絶縁性の被膜で被覆する方法は、隣り合う電極間の絶縁性を高くすることができるものの、対向する回路電極間の導通性が低くなりやすく、未だ改善の余地がある。

【0007】

そこで、本発明は、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる回路接続材料及びこれを用いた接続構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である回路接続材料を提供する。

【0009】

かかる回路接続材料は、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる。

【0010】

このような効果が得られる理由を、本発明者らは以下のように推察する。すなわち、所定の構成を備える絶縁被覆導電粒子を含有することで、対向する電極間では絶縁性の接着剤成分を排除して金属めっき層を介して電極同士を接続でき、かつ、隣り合う回路電極間では導電粒子を被覆する絶縁性微粒子の存在により絶縁性を保つことができると考える。そして、回路接続材料の弾性率を所定の範囲に調整することで、接続する回路間の接着力を高く保つことできると考える。

【0011】

隣接回路間の絶縁性をより一層向上する観点から、上記導電粒子の平均粒径は、5μm以下であることが好ましい。

【0012】

本発明はまた、第一の基板及びこれの主面上に形成された第一の回路電極を有する第一の回路部材と、第二の基板及びこれの主面上に形成された第二の回路電極を有し、該第二の回路電極と第一の回路電極とが対向するように配置され、該第二の回路電極が第一の回路電極と電気的に接続されている第二の回路部材と、第一の回路部材及び第二の回路部材の間に介在する接続部とを備え、接続部が、上記本発明の回路接続材料の硬化物である接続構造体を提供する。

【0013】

かかる接続構造体は、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる接続部を備えるため、接続信頼性に優れるものとなる。

【発明の効果】

【0014】

本発明によれば、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる回路接続材料及びこれを用いた接続構造体を提供することができる。

【図面の簡単な説明】

【0015】

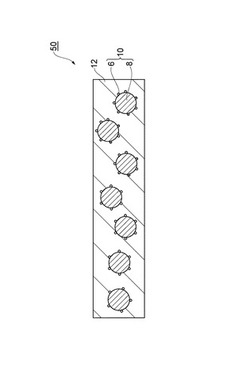

【図1】回路接続材料の一実施形態を示す断面図である。

【図2】本実施形態に係る絶縁被覆導電粒子の外観図である。

【図3】本実施形態に係る絶縁被覆導電粒子の断面図である。

【図4】接続構造の一実施形態を示す断面図である。

【発明を実施するための形態】

【0016】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0017】

本発明の回路接続材料は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である。

【0018】

本実施形態に係る回路接続材料は、回路電極同士を電気的に接続するために用いられる接着剤である。図1は、回路接続材料の一実施形態を示す断面図である。図1に示す回路接続材料50は、接着剤組成物からなる樹脂層12と、樹脂層12内に分散している複数の絶縁被覆導電粒子10とから構成され、フィルム状の形状を有する。

【0019】

以下、回路接続材料50を構成する材料について説明する。

【0020】

(絶縁被覆導電粒子)

図2は、本実施形態に係る絶縁被覆導電粒子の外観図であり、図3は、本実施形態に係る絶縁被覆導電粒子の断面図である。絶縁被覆導電粒子10は、基材粒子2と該基材粒子表面の少なくとも一部を被覆する金属めっき層4とを有する導電粒子8と、該導電粒子8表面の少なくとも一部を被覆する絶縁性微粒子6とを備えるものである。

【0021】

導電粒子8の平均粒径は、絶縁性を確保する観点から、同一基板上で互いに隣り合う電極間の最小の間隔よりも小さいことが必要である。また、導電粒子8の平均粒径は、同一基板上で電極の高さにばらつきがある場合、そのばらつきよりも大きいことが好ましい。このような観点から、導電粒子8の平均粒径は、5.0μm以下であることが好ましく、1.0〜5.0μmであることがより好ましく、2.0〜4.0μmであることが更に好ましい。

【0022】

導電粒子8は、基材粒子2と、基材粒子2表面の少なくとも一部を被覆する金属めっき層4とを有する。基材粒子2の平均粒径は4.0μm以下であることが好ましく、1.0〜4.0μmであることがより好ましく、2.0〜3.7μmであることが更に好ましい。基材粒子2の平均粒径が1.0μm以上であると、実装時に導電粒子がチップバンプの高さばらつきに挟まりにくく、導通性がより良好になる。4.0μm以下であると、絶縁抵抗が低下せず、ショート不良がより発生しにくくなる。

【0023】

基材粒子2は樹脂からなる樹脂粒子である。基材粒子が樹脂粒子であるために、加熱及び加圧による変形によって導電粒子と電極との接触面積を増加させることができる。基材粒子に用いられる樹脂としては特に限定しないが、アクリル樹脂、オレフィン樹脂、スチレン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、ポリブタジエン樹脂又はこれらの共重合体が挙げられ、これらを架橋したものを使用してもよい。中でも、導電粒子8の硬度を調整しやすい観点から、架橋スチレン粒子が好ましい。

【0024】

基材粒子2表面を被覆する金属めっき層4は単層構造の部分があってもよいが、少なくとも一部が複数の層からなる多層構造であることが好ましい。多層構造の場合、耐食性や導電性の観点から最外層は金層であることが好ましく、金層が表面となる部分が導電粒子8表面全体において60%以上であることがより好ましい。また、金属めっき層が金層及びニッケル層を含み、該金層の少なくとも一部が該ニッケル層よりも外側に設けられていることが好ましい。さらに、導電粒子8表面における金原子に対するニッケル原子の原子存在比が70%以下であることが好ましい。該原子存在比は、X線光電子分光装置によって測定される。導電粒子8表面を上記構成とすることにより、絶縁性微粒子6が導電粒子8から剥離しにくくなり、隣接回路間の絶縁性が向上できる。

【0025】

基材粒子2表面を被覆する金属めっき層4に用いられる金属として、金、ニッケルの他にも、銀、銅、白金、亜鉛、鉄、パラジウム、錫、クロム、チタン、アルミニウム、コバルト、ゲルマニウム、カドミウム等の金属やITO、はんだ等を用いることができる。

【0026】

基材粒子2を金属めっき層4で被覆する方法として、無電解めっき、置換めっき、電気めっき、スパッタリング等の方法が挙げられる。金属めっき層の厚みは特に限定しないが、0.005〜1.0μmの範囲が好ましく、0.01〜0.3μmの範囲がより好ましい。金属めっき層の厚みが0.005μm未満であると導通不良を起こし易い傾向があり、1.0μmを超えるとコストがかかる。

【0027】

導電粒子8は、加熱圧着時に良好な導通を確保するため特定の硬さを有することが重要である。導電粒子8は、粒子直径を20%圧縮変形させたときの圧縮弾性率(以下、「20%K値」ともいう)が800〜3500N/mm2であり、1000〜3000N/mm2であることが好ましく、1100〜2800N/mm2であることがより好ましい。

【0028】

導電粒子8の20%K値が800N/mm2未満では、軟らかすぎて導電粒子と電極端子との間のバインダー樹脂(接着剤組成物)が排除されなかったり、復元力が低いため基板やバンプの高さのばらつきを吸収できなかったりして導通が不安定になりやすい。一方、導電粒子8の20%K値が3500N/mm2を超えると、加熱圧着時に、導電粒子が硬すぎて扁平できず接触面積が狭くなったりして導通が不安定になりやすい。

【0029】

本実施形態における20%K値は、微小圧縮試験器(Fisher社製、商品名「Fisherscope H100」)を用いて一辺が50μmの四角柱の平滑端面で、上記導電粒子を圧縮速度0.33mN/秒、最大試験荷重40mNで圧縮し求めることができる。なお、測定は室温環境下で行う。

【0030】

基材粒子を構成する樹脂粒子の種類、基材粒子が架橋樹脂粒子である場合にはその架橋密度、金属めっき層4を構成する金属の種類等を適宜変更することで、所定の範囲の20%K値を有する導電粒子8を得ることができる。また、種々のグレードの20%K値を有する導電粒子が、積水化学株式会社から入手可能である。

【0031】

また、導電粒子8において、20%変形時の荷重F(mN)と、粒子径R(μm)とが下記式(1)で表される関係を満たすことが望ましい。

0.1≦F/R<0.3 (1)

【0032】

F/Rが0.1未満の場合、回路接続時に絶縁被覆導電粒子10が扁平しすぎて、絶縁被覆導電粒子10の弾性の回復が失われやすくなる。一方、F/Rが0.3以上の場合、絶縁被覆導電粒子10が扁平し難く、回路電極に対する十分な接触面積が得られ難くなくなるため、接続抵抗が上昇してしまう傾向がある。

【0033】

導電粒子8はその表面に官能基を有すると、絶縁性微粒子6を被覆し易くなる。絶縁性微粒子6との結合力向上の観点から、官能基が、水酸基、カルボキシル基、アルコキシ基、アルコキシカルボニル基から選ばれる少なくとも1種であることが好ましい。導電粒子8の表面にこれらの官能基が形成されていることは、例えば、X線電子分光分析法、飛行時間型二次イオン質量分析法等の分析手法によって確認することができる。

【0034】

上記官能基は、導電粒子8表面に対して配位結合を形成する基と官能基とを有する化合物を、導電粒子8表面に付着又は結合させることにより形成できる。配位結合を形成する基として、例えば導電粒子8の表面が金層からなる場合、金に対して配位結合を形成するメルカプト基、スルフィド基又はジスルフィド基が挙げられる。従って、メルカプト基、スルフィド基又はジスルフィド基と官能基とを有する化合物が、導電粒子8表面に付着又は結合していることが好ましい。このような、メルカプト基、スルフィド基又はジスルフィド基と官能基とを有する化合物として、例えば、メルカプト酢酸、2−メルカプトエタノール、メルカプト酢酸メチル、メルカプトコハク酸、チオグリセリン及びシステインが挙げられる。

【0035】

導電粒子8表面に、官能基を形成させる具体的な方法として、例えば、メタノールやエタノール等の有機溶媒中にメルカプト酢酸等の上述の化合物を10〜100mmol/L程度溶解し、その溶液の中に導電粒子8を分散する方法が挙げられる。

【0036】

絶縁性微粒子6は、対向する回路電極間の導通性を十分高くする観点から、無機酸化物微粒子である。該無機酸化物微粒子として、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、マグネシウムより選ばれる少なくとも一つの元素を含む酸化物からなる微粒子を好適に用いることができる。これらは単独で又は2種類以上を組み合わせて用いることができる。

【0037】

絶縁性微粒子6は、その表面に水酸基を有する。なお、この水酸基の一部を、シランカップリング剤等でアミノ基やカルボキシル基、エポキシ基に変性してもよい。通常、無機酸化物の粒子径が500nm以下の場合には変性することは困難であるので、絶縁性微粒子6を変性せずに用いることが好ましい。

【0038】

一般に水酸基は、水酸基、カルボキシル基、アルコキシ基、アルコキシカルボニル基等の官能基と、脱水縮合による共有結合や水素結合によって強固な結合を形成する。導電粒子8はその表面にこれらの官能基を有しているため、導電粒子8と絶縁性粒子6とは強固な結合力を有している。さらに、絶縁性微粒子6の表面電位が負電位であることが好ましい。絶縁性微粒子6の表面電位が負電位であると、官能基を有する導電粒子8に絶縁性微粒子6が結合しやすくなる。

【0039】

絶縁性微粒子6が、無機酸化物微粒子の中でも粒子径を制御した水分散コロイダルシリカ(SiO2)であることが特に好ましい。水分散コロイダルシリカ(SiO2)であると、隣接回路電極間の絶縁性を更に良好にできる。水分散コロイダルシリカは表面に水酸基を有する為、導電粒子8との結合力に優れていること、粒子径を揃えやすいこと、安価であること等の利点も有する。絶縁信頼性向上のために、分散溶液中のアルカリ金属イオン及び、アルカリ土類金属イオン濃度が100ppm以下であることが望ましい。また、金属アルコキシドの加水分解反応、いわゆるゾルゲル法により製造される無機酸化物微粒子が好ましい。

【0040】

絶縁性微粒子6の平均粒径が20〜500nmであることが好ましい。粒径が20nm以上であると、20nm未満の場合と比較して、導電粒子8を被覆する絶縁性微粒子6が絶縁体として良好に機能して、同一基板上で互いに隣り合う回路電極間のショートを更に抑制できる。一方、粒径が500nm以下であると、500nmを超える場合と比較して、対向する回路電極間の導通性が向上する傾向にある。なお、上記粒径は、BET法による比表面積換算法又はX線小角散乱法により測定することができる。

【0041】

絶縁性微粒子6が、導電粒子8よりも硬い粒子であることが好ましい。絶縁性微粒子6を導電粒子8よりも硬くすることで、異方導電接着フィルムを作製する際に絶縁被覆導電粒子10が変形しにくくなる。なお、絶縁性微粒子6が導電粒子8よりも硬いことは粒子の硬度を測定することにより確認できる。硬度はモース硬度により測定できる(金:2.5、ニッケル:3.8、シリカ:7.0)。

【0042】

絶縁性微粒子6が、導電粒子8の表面を一層で被覆していることが好ましい。一層で被覆した場合、導電粒子8の表面に絶縁性微粒子6を複数層積層した場合に比べて、絶縁性微粒子6の積層量を制御しやすい。

【0043】

導電粒子8が絶縁性微粒子6によって被覆されている表面の割合、すなわち絶縁性微粒子6による導電粒子8表面の被覆率が30〜50%であることが好ましい。なお、ここでいう100%とは、導電粒子8表面を平面とした場合に、その平面に絶縁性微粒子6が細密充填される場合をいう。また、上記被覆率のCV値が20%以下であることが好ましい。なお、CV値とは、被覆率の標準偏差を平均値で割った値であり、ばらつきを示す。上記被覆率が高い場合は、同一基板上で隣り合う回路電極間の絶縁性が高くなり、かつ、対向する回路電極間の導通性が低下する傾向がある。上記被覆率が低い場合は、上記導通性が高くなり、上記絶縁性が低下する傾向がある。

【0044】

本実施形態にかかる絶縁被覆導電粒子10は、導電粒子8の表面上に高分子電解質を吸着させた後、絶縁性微粒子6を被覆して得ることができる。

【0045】

一般に、このような方法は、交互積層法(Layer−by−Layer assembly)と呼ばれる。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(Thin Solid Films,210/211,1992,p.831)。この方法では、正電荷を有するポリマー電解質(ポリカチオン)の水溶液と負電荷を有するポリマー電解質(ポリアニオン)の水溶液とに、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンとの組が積層されて複合膜(交互積層膜)を得ることができる。

【0046】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料とが静電気的に引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。

【0047】

また、Lvovらは交互積層法を微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有する高分子電解質を交互積層法で積層する方法を報告している(Langmuir,Vol.13、1997、p.6195−6203)。この方法を用いると、負の表面電荷を有するシリカの微粒子とその反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)又はポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子と高分子電解質とが交互に積層された微粒子積層薄膜を形成することが可能である。

【0048】

絶縁被覆導電粒子10の製造方法として、メルカプト基、スルフィド基又はジスルフィド基と水酸基、カルボキシル基、アルコキシ基及びアルコキシカルボニル基から選ばれる少なくとも1種の官能基とを有する化合物を含む溶液に導電粒子8を接触させて、該化合物を導電粒子8表面に付着又は結合させる第1のステップと、高分子電解質を含む溶液に導電粒子8を接触させて、該高分子電解質を導電粒子8表面に付着させる第2のステップと、水酸基を表面に有する無機酸化物微粒子である絶縁性微粒子6を含む分散液に導電粒子8を接触させて、導電粒子8と導電粒子8表面の少なくとも一部を被覆する絶縁性微粒子6とを有する絶縁被覆導電粒子10を得る第3のステップと、をこの順に備える、製造方法が挙げられる。

【0049】

上記製造方法で用いられる高分子電解質を含む溶液は、水又は水と水溶性の有機溶媒の混合溶媒に高分子電解質を溶解したものである。使用できる水溶性の有機溶媒として、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリルなどが挙げられる。高分子電解質として、水又は水と水溶性の有機溶媒との混合溶媒に可溶なものであり、水溶液中で電離し、荷電を有する官能基を主鎖又は側鎖に持つものを用いることができ、このうちポリカチオンが好ましい。ポリカチオンとして、ポリアミン類等のように正荷電を帯びることのできる官能基を有するもの、例えば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドのいずれか、又はこれらのポリカチオンを少なくとも1種以上含む共重合体などを用いることができる。導電粒子8表面にこれらの高分子電解質が吸着されていることは、例えば、X線電子分光分析法、飛行時間型二次イオン質量分析法等の分析手法によって確認することができる。

【0050】

上述のポリカチオンのうち、ポリエチレンイミンが高い電荷密度を有しており、導電粒子8との結合力が強いことから好ましく用いることができる。高分子電解質の重量平均分子量は、用いる高分子電解質の種類によるため一概に定めることができないが、水溶性及び導電粒子8への吸着量を良好にする観点、及び取扱いの容易さの観点から、一般に500〜200000程度のものが好ましい。

【0051】

高分子電解質を含む溶液に導電粒子8を接触させる方法として、例えば高分子電解質を水又は水と水溶性の有機溶媒との混合溶媒に溶解した高分子電解質溶液に、導電粒子8を浸漬する方法が挙げられる。この場合、高分子電解質溶液中の高分子電解質の濃度は、水溶性及び官能基含有導電粒子への吸着量を良好にする観点、及び取扱いの容易さの観点から、通常0.01〜10質量%程度が好ましい。高分子電解質溶液のpHは、特に限定されない。

【0052】

上記水溶性の有機溶媒として、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリルなどを用いることができる。なお、高分子電解質を含む溶液として、エレクトロマイグレーションや腐食を避けるために、アルカリ金属(Li、Na、K、Rb、Cs)イオン、アルカリ土類金属(Ca、Sr、Ba、Ra)イオン、及びハロゲン化物イオン(フッ素イオン、クロライドイオン、臭素イオン、ヨウ素イオン)を含まないものが好ましい。

【0053】

導電粒子8の表面に吸着される高分子電解質の種類や分子量、濃度を調整することによって、絶縁性微粒子6による導電粒子8表面の被覆率をコントロールすることができる。具体的にはポリエチレンイミン等、電荷密度の高い高分子電解質を用いた場合、絶縁性微粒子6による被覆率が高くなる傾向があり、ポリジアリルジメチルアンモニウムクロリド等、電荷密度の低い高分子電解質を用いた場合、上記被覆率が低くなる傾向がある。また、高分子電解質の分子量が大きい場合、上記被覆率が高くなる傾向があり、高分子電解質の分子量が小さい場合、上記被覆率が低くなる傾向がある。さらに、高分子電解質を高濃度で用いた場合、上記被覆率が高くなる傾向があり、高分子電解質を低濃度で用いた場合、上記被覆率が低くなる傾向がある。

【0054】

上述の絶縁被覆導電粒子10の製造方法が、第2のステップで導電粒子8表面に前記高分子電解質を接触させる工程の後に導電粒子8の表面に吸着されていない余剰の前記高分子電解質を洗い流す工程を、及び第3のステップで導電粒子8の表面に絶縁性微粒子6を接触させる工程の後に導電粒子8を被覆していない余剰の絶縁性微粒子6を洗い流す工程を更に備えていてもよい。

【0055】

上述の高分子電解質及び絶縁性微粒子6を洗い流す工程に用いる洗浄溶媒としては、水、アルコール、又はアセトンなどを用いることができる。なお、導電粒子8の表面に吸着している高分子電解質及び又は導電粒子8の表面に直接又は高分子電解質を介して結合している絶縁性微粒子6は、上述の余剰の高分子電解質及び余剰の絶縁性微粒子6を洗い流す工程では通常剥離しない。

【0056】

上述の余剰の高分子電解質を洗い流す工程、及び絶縁性微粒子6を洗い流す工程を行うことによって、絶縁性微粒子6が高分子電解質溶液に持ち込まれること、及び高分子電解質が絶縁性微粒子6の分散液に持ち込まれることを防止することができる。なお、持ち込みによって絶縁性微粒子の分散液及び高分子電解質溶液内でカチオン、アニオンが混ざってしまうと、高分子電解質と絶縁性微粒子との凝集や沈殿が発生する場合がある。

【0057】

以上のようにして作製された絶縁被覆導電粒子10を、加熱乾燥することにより絶縁性微粒子6と導電粒子8との結合力を一層強化することができる。これは、導電粒子8表面のカルボキシル基等の官能基と絶縁性微粒子6表面の水酸基との化学結合が新たに形成されることによる。絶縁被覆導電粒子10の加熱乾燥は60℃〜200℃、10〜180分の範囲で行うことが好ましい。温度が60℃より高い場合、又は加熱時間が10分以上である場合は、温度が60℃より低い場合、又は加熱時間が10分より短い場合と比較して、導電粒子8の表面から絶縁性微粒子6が剥離しにくい傾向がある。一方、温度が200℃より低い場合、又は加熱時間が180分より短い場合は、温度が200℃より高い場合、又は加熱時間が180分より長い場合と比較して、導電粒子8が変形しにくい傾向にある。

【0058】

絶縁被覆導電粒子10において、絶縁性微粒子の被覆量は、導電粒子100質量部に対して0.2〜2.6質量部であることが好ましく、0.8〜2.0質量部であることがより好ましい。導電粒子100質量部に対する絶縁性微粒子の被覆割合が0.2質量部未満では良好な絶縁性が得られ難くなり、2.6質量部を超えると、回路接続部分の電気抵抗値が上昇し易くなる傾向がある。また、絶縁性微粒子の被覆割合は、基材粒子100質量部に対して0.7〜8.6質量部であることが好ましく、1.0〜8.0質量部であることがより好ましい。

【0059】

回路接続材料中の絶縁被覆導電粒子10の割合は、隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性を良好にする観点から、回路接続材料全体を基準として0.1〜30体積%が好ましく、0.5〜25体積%がより好ましく、1〜10体積%が更に好ましい。

【0060】

(接着剤組成物)

次に、本実施形態に係る接着剤組成物について説明する。樹脂層12は、エポキシ樹脂と潜在性硬化剤とを含有することが好ましい。すなわち、回路接続材料50は、エポキシ樹脂と潜在性硬化剤とを含む接着剤組成物と、絶縁被覆導電粒子10とを含有することができる。回路接続材料50が加熱されたときにエポキシ樹脂の硬化により樹脂層12において架橋構造が形成され、回路接続材料50の硬化物が形成される。この場合、回路接続材料50は、エポキシ硬化型の接着剤として機能する。

【0061】

エポキシ樹脂としては、ビスフェノールA、F、AD等のビスフェノールのグリシジルエーテルであるビスフェノール型エポキシ樹脂及びフェノールノボラック又はクレゾールノボラックから誘導されるエポキシノボラック樹脂が代表的なエポキシ樹脂である。その他の例として、ナフタレン骨格を有するナフタレン型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、脂環式エポキシ樹脂及び複素環式エポキシ樹脂が挙げられる。これらは単独又は2種以上混合して用いられる。

【0062】

上記エポキシ樹脂の中でも、ビスフェノール型エポキシ樹脂が分子量の異なるグレードが広く入手可能で、接着性や反応性等を任意に設定できることから好ましい。ビスフェノール型エポキシ樹脂の中でも、ビスフェノールF型エポキシ樹脂が特に好ましい。ビスフェノールF型エポキシ樹脂の粘度は低く、フェノキシ樹脂との組み合わせて用いることにより、回路接続材料の流動性を容易に広範囲に設定できる。また、ビスフェノールF型エポキシ樹脂は、回路接続材料に良好な粘着性を付与し易いという利点も有する。

【0063】

不純物イオン(Na+、Cl−等)濃度又は加水分解性塩素が300ppm以下であるエポキシ樹脂を用いることが、エレクトロンマイグレーション防止のために好ましい。

【0064】

潜在性硬化剤としては、エポキシ樹脂を硬化させることができるものであればよい。また、潜在性硬化剤は、エポキシ樹脂と反応して架橋構造中に取り込まれる化合物であってもよいし、エポキシ樹脂の硬化反応を促進する触媒型硬化剤であってもよい。両者を併用することも可能である。

【0065】

触媒型硬化剤としては、例えば、エポキシ樹脂のアニオン重合を促進するアニオン重合型潜在性硬化剤、及びエポキシ樹脂のカチオン重合を促進するカチオン重合型潜在性硬化剤が挙げられる。

【0066】

アニオン重合型潜在性硬化剤としては、例えば、イミダゾール系、ヒドラジド系、三フッ素ホウ素−アミン錯体、アミンイミド、ポリアミンの塩、ジシアンジアミド及びこれらの変性物が挙げられる。イミダゾール系のアニオン重合型潜在性硬化剤は、例えば、イミダゾール又はその誘導体をエポキシ樹脂に付加して形成される。

【0067】

カチオン重合型潜在性硬化剤としては、例えば、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)が好ましい。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるものとして、脂肪族スルホニウム塩がある。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0068】

これらの潜在性硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜及びケイ酸カルシウム等の無機物で被覆してマイクロカプセル化したものは、可使時間が延長できるため好ましい。

【0069】

潜在性硬化剤の配合量は、エポキシ樹脂100質量部に対して30〜60質量部であることが好ましく、40〜55質量部であることがより好ましい。潜在性硬化剤の配合量が30質量部未満であると回路接続材料の硬化収縮による被着体に対する締め付け力が低下する。その結果、絶縁被覆粒子10と回路電極との接触が保持されず、信頼性試験後の接続抵抗が上昇しやすくなる傾向がある。一方、潜在性硬化剤の配合量の60質量部を超えると締め付け力が強くなりすぎるため、回路接続材料の硬化物における内部応力が大きくなり、接着強度の低下を招き易くなる傾向がある。

【0070】

回路接続材料がエポキシ樹脂系の接着剤である場合、フィルム形成材を含有することが好ましい。フィルム形成材は、液状物を固形化し構成組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧)でフィルムとしての取扱いができるものである。

【0071】

フィルム形成材として、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂が挙げられる。フィルム形成材の中でも接着性、相溶性、耐熱性及び機械強度に優れることからフェノキシ樹脂が好ましい。

【0072】

フェノキシ樹脂は、2官能性フェノール類とエピハロヒドリンとを高分子化するまで反応させるか、又は2官能性エポキシ樹脂と2官能性フェノール類とを重付加させることにより得られる樹脂である。フェノキシ樹脂は、例えば、2官能性フェノール類1モルとエピハロヒドリン0.985〜1.015モルとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0073】

また、フェノキシ樹脂としては、樹脂の機械的特性や熱的特性の観点からは、特に2官能性エポキシ樹脂と2官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基=1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の条件で50〜200℃に加熱して重付加反応させて得たものが好ましい。

【0074】

2官能性エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂を用いることができる。2官能性フェノール類は2個のフェノール性水酸基を有するものであり、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール化合物が挙げられる。

【0075】

フェノキシ樹脂は、ラジカル重合性の官能基により変性されていてもよい。フェノキシ樹脂は、1種を単独で又は2種以上を混合して用いることができる。

【0076】

樹脂層12は、エポキシ樹脂及び潜在性硬化剤に替えて、遊離ラジカルを発生する硬化剤と、ラジカル重合性物質とを含有することもできる。言い換えると、回路接続材料50は、遊離ラジカルを発生する硬化剤と、ラジカル重合性物質とを含む接着剤組成物と、絶縁被覆導電粒子10とを含有することが好ましい。回路接続材料50が加熱されたときにラジカル重合性物質の重合により樹脂層12において架橋構造が形成され、回路接続材料50の硬化物が形成される。この場合、回路接続材料50は、ラジカル硬化型の接着剤として機能する。

【0077】

回路接続材料50に用いられる遊離ラジカルを発生する硬化剤は、過酸化化合物、アゾ系化合物などの加熱により分解して遊離ラジカルを発生するものであり、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。配合量は回路接続材料50の全体質量を基準として、0.05〜10質量%が好ましく、0.1〜5質量%(回路接続材料50の全体質量を100質量部として、0.05〜10質量部が好ましく、0.1〜5質量部)がより好ましい。遊離ラジカルを発生する硬化剤は、具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド等から選定できる。また、回路部材の接続端子の腐食を抑えるために、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイドから選定されることが好ましく、高反応性が得られるパーオキシエステルから選定されることがより好ましい。

【0078】

ジアシルパーオキサイド類としては、例えば、2,4−ジクロロベンゾイルパーオキサイド、3,5,5,−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0079】

パーオキシジカーボネート類としては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0080】

パーオキシエステル類としては、例えば、1,1,3,3,−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3,−テトラメチルブチルパーオキシ−2−エチルヘキサノネート、2,5−ジメチル−2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ2−エチルヘキサノネート、t−ヘキシルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0081】

パーオキシケタール類としては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1、1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス−(t−ブチルパーオキシ)デカンが挙げられる。

【0082】

ジアルキルパーオキサイド類としては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0083】

ハイドロパーオキサイド類としては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0084】

これらの遊離ラジカルを発生する硬化剤は、単独又は混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、可使時間が延長されるため好ましい。

【0085】

回路接続材料50に用いられるラジカル重合性物質とは、ラジカルにより重合する官能基を有する物質であり、アクリレート、メタクリレート、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。ラジカル重合性物質の配合量は回路接続材料50の全体質量を100質量部として、20〜50質量部が好ましく、30〜40質量部がより好ましい。ラジカル重合性物質はモノマー及びオリゴマーのいずれの状態でも用いることが可能であり、モノマーとオリゴマーを併用することも可能である。

【0086】

上記アクリレート(対応するメタクリレートも含む、以下同じ)としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレートが挙げられる。これらは単独で又は2種類以上を組み合わせて用いることができ、必要によりハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、ジシクロペンテニル基及び/又はトリシクロデカニル基及び/又はトリアジン環を有する場合は、耐熱性が向上するので好ましい。

【0087】

上記マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するもので、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチルビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−マレイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−マレイミドフェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0088】

上記シトラコンイミド樹脂とは、分子中にシトラコンイミド基を少なくとも1個有しているシトラコンイミド化合物を重合させたもので、シトラコンイミド化合物としては、例えば、フェニルシトラコンイミド、1−メチル−2,4−ビスシトラコンイミドベンゼン、N,N’−m−フェニレンビスシトラコンイミド、N,N’−p−フェニレンビスシトラコンイミド、N,N’−4,4−ビフェニレンビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−ジフェニルメタンビスシトラコンイミド、N,N’−4,4−ジフェニルプロパンビスシトラコンイミド、N,N’−4,4−ジフェニルエーテルビスシトラコンイミド、N,N’−4,4−ジフェニルスルホンビスシトラコンイミド、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−シトラコンイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0089】

上記ナジイミド樹脂とは、分子中にナジイミド基を少なくとも1個有しているナジイミド化合物を重合したもので、ナジイミド化合物としては、例えば、フェニルナジイミド、1−メチル−2,4−ビスナジイミドベンゼン、N,N’−m−フェニレンビスナジイミド、N,N’−p−フェニレンビスナジイミド、N,N’−4,4−ビフェニレンビスナジイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスナジイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスナジイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスナジイミド、N,N’−4,4−ジフェニルメタンビスナジイミド、N,N’−4,4−ジフェニルプロパンビスナジイミド、N,N’−4,4−ジフェニルエーテルビスナジイミド、N,N’−4,4−ジフェニルスルホンビスナジイミド、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−ナジイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−ナジイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−ナジイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0090】

回路接続材料50(樹脂層12)は、遊離ラジカルを発生する硬化剤及びラジカル重合性物質に加えて、他の成分を含有していてもよい。例えば、熱可塑性樹脂及び熱硬化性樹脂を含有することができる。

【0091】

上記熱可塑性樹脂としては、ポリエチレン樹脂、ポリイミド樹脂、ポリ塩化ビニル樹脂、ポリフェニレンオキサイド樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリアミド樹脂、ポリエステル樹脂、フェノキシ樹脂、ポリスチレン樹脂、キシレン樹脂、ポリウレタン樹脂等が使用できる。

【0092】

また、熱可塑性樹脂としてTg(ガラス転移温度)が40℃以上で分子量10000以上の水酸基含有樹脂が好ましく使用することができ、例えばフェノキシ樹脂を好適に使用することができる。フェノキシ樹脂は、二官能フェノール類とエピハロヒドリンを高分子量になるまで反応させるか、又は二官能エポキシ樹脂と二官能フェノール類を重付加反応させることにより得られる。

【0093】

熱硬化性樹脂としては、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂等が挙げられる。

【0094】

上記熱可塑性樹脂を含有した場合取り扱い性もよく硬化時の応力緩和に優れるため好ましい。また、上記熱可塑性樹脂及び熱硬化性樹脂は水酸基等の官能基を有する場合接着性が向上するためより好ましく、エポキシ基含有エラストマー、ラジカル重合性の官能基によって変性されていてもよい。ラジカル重合性の官能基で変性したものは耐熱性が向上するため好ましい。

【0095】

上記熱可塑性樹脂の重量平均分子量は10000以上であることが製膜性などの観点から好ましいが、1000000以上になると混合性が悪くなる傾向にある。なお、本願で規定する重量平均分子量とは、以下の条件に従ってゲルパーミエイションクロマトグラフィー法(GPC)により標準ポリスチレンによる検量線を用いて測定したもののことをいう。

【0096】

<GPC条件>

使用機器:日立L−6000型(日立製作所(株)製)

カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)(日立化成工業(株)製)

溶離液:テトラヒドロフラン

測定温度:40℃

流量:1.75mL/分

検出器:L−3300RI(日立製作所(株)製)

【0097】

さらに、回路接続材料50(樹脂層12)は、充填材、軟化材、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤及びイソシアネート類等を含有することもできる。充填材を含有した場合、接続信頼性等の向上が得られるので好ましい。充填材の最大径が絶縁被覆粒子10の粒径未満であれば使用でき、配合量は、5〜60体積%の範囲が好ましい。60体積%を超すと信頼性向上の効果が飽和する。カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有物が、接着性の向上の点から好ましい。必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。

【0098】

回路接続材料50は、硬化後の40℃における弾性率が0.5〜1.0GPaであり、0.6〜0.9GPaであることが更に好ましい。回路接続材料の硬化後の弾性率が0.5GPa未満では、対向する電極間の接続抵抗が上昇し易くなる傾向があり、1.0GPaを越えると、十分な接着力が得られ難い傾向がある。

【0099】

回路接続材料50の硬化後の弾性率は、接着剤組成物中に含まれるエポキシ樹脂やラジカル重合性物質等の熱硬化性樹脂成分、エラストマー(例えば、アクリルゴム、ウレタンゴム)等の熱可塑性樹脂成分及び/又は多官能性成分の配合量をそれぞれ調整することで所定の範囲に調整できる。

【0100】

本発明に係る回路接続材料は、例えば、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、並びにプリント基板のような、1又は2以上の回路電極(接続端子)を有する回路部材同士が接続された接続構造体を形成するために好適に用いられる。本発明に係る回路接続材料は、より狭い接続ピッチを有するCOF実装において、特に有用である。

【0101】

図4は、接続構造体の一実施形態を示す断面図である。図4に示す接続構造体100は、第一の基板21及びこれの主面21a上に形成された第一の回路電極23を有する第一の回路部材20と、第二の基板31及びこれの主面31a上に形成された第二の回路電極33を有し、第二の回路電極33と第一の回路電極23とが対向するように配置された第二の回路部材30と、第一の回路部材20及び第二の回路部材30の間に介在する接続部50aとを備える。対向する第一の回路電極23と第二の回路電極33とは、電気的に接続されている。

【0102】

接続部50aは、回路接続材料50が硬化して形成された硬化物であり、接着剤組成物の硬化物12aと絶縁被覆導電粒子10とから構成される。接続部50aは、対向する第一の回路電極23と第二の回路電極33とが電気的に接続されるように、第一の回路部材20と第二の回路部材30とを接着している。対向する第一の回路電極23と第二の回路電極33とは、絶縁被覆導電粒子10を介して電気的に接続されている。

【0103】

第一の基板21は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムであることが好ましい。第一の回路電極23は、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種)から形成されている。

【0104】

第二の基板31はガラス基板であることが好ましい。第二の回路電極32は、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITOが用いられる。

【0105】

回路部材の接続構造体100は、例えば、第一の回路部材20と、上述のフィルム状の回路接続材料50と、第二の回路部材30とを、第一の回路電極23と第二の回路電極33とが対峙するようにこの順に積層した積層体を加熱及び加圧することにより、第一の回路電極23と第二の回路電極33とが電気的に接続されるように第一の回路部材20と第二の回路部材30とを接続する方法によって、得られる。

【0106】

この方法においては、まず、支持フィルム上に形成されているフィルム状の回路接続材料50を第二の回路部材30上に貼り合わせた状態で加熱及び加圧して回路接続材料50を仮接着し、支持フィルムを剥離してから、第一の回路部材20を回路電極を位置合わせしながら載せて、積層体を準備することができる。なお、接続の際の加熱によって発生する揮発成分による接続への影響を防止するために、接続工程の前に回路部材を予め加熱処理しておくことが好ましい。

【0107】

このようにして接続された接続構造体100は、対向する回路電極22と回路電極32との間の導通性と、同一基板上で隣り合う回路電極22同士及び回路電極32同士の間の絶縁性とに優れる。

【実施例】

【0108】

以下に、本発明を実施例に基づいて具体的に説明するが、本発明はこれに限定されるものではない。

【0109】

(1)回路接続材料の作製

本実施例における回路接続材料を構成する各成分を以下の通り準備した。

【0110】

(1−1)絶縁被覆導電粒子の準備

まず、平均粒径2.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径3.0μmの導電粒子Aを準備した。導電粒子Aは、20%K値が1100〜1900N/mm2となるように調整されていた。なお、導電粒子Aの20%変形時の荷重は0.4〜0.5mNであった。次いで、導電粒子Aの表面をポリエチレンイミン水溶液で処理した後、導電粒子A100質量部に対して、絶縁性微粒子が1.2〜1.8質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Aを得た。

【0111】

まず、平均粒径3.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径4.0μmの導電粒子Bを準備した。導電粒子Bは、20%K値が2300〜2700N/mm2となるように調整されていた。なお、導電粒子Bの20%変形時の荷重は0.6〜0.7mNであった。次いで、導電粒子Bの表面をポリエチレンイミン水溶液で処理した後、導電粒子B100質量部に対して、絶縁性微粒子が1.0〜1.6質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Bを得た。

【0112】

まず、平均粒径2.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径3.0μmの導電粒子Cを準備した。導電粒子Cは、20%K値が5200〜5600N/mm2となるように調整されていた。なお、導電粒子Cの20%変形時の荷重は1.4〜1.5mNであった。次いで、導電粒子Cの表面をポリエチレンイミン水溶液で処理した後、導電粒子C100質量部に対して、絶縁性微粒子が1.2〜1.8質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Cを得た。

【0113】

(1−2)接着剤組成物を構成する各成分の準備

「PKHC」:ビスフェノールA型フェノキシ樹脂(Mw45000、インケム・コーポレーション製、商品名)

「UR−8200」:ポリエステルウレタン(東洋紡績製)

「HTR−P3−TEA」:ブチルアクリレート/エチルアクリレート/アクリロニトリル/グリシジルメタクリレート(質量比40/30/30/3)の共重合体(Mw850000、ナガセケムテックス製、商品名)

「T−6075」:ウレタンゴム(DICバイエル製、商品名)

「HX3941HP」:アニオン重合型潜在性硬化剤含有エポキシ樹脂(イミダゾール系マイクロカプセル型硬化剤を35質量%含有、旭化成ケミカルズ製、商品名)

「UA5500」:ウレタンアクリレート(新中村化学製、商品名)

「DCP−A」:ジシクロペンタジエン型ジアクリレート(東亞合成製、商品名)

「M−215」:イソシアヌル酸EO変成ジアクリレート(東亞合成製、商品名)

「パーヘキサ25O」:2,5−ジメチル−2,5−ジ(2−エチルヘキサノイル)ヘキサン(日本油脂製、商品名)

「SH6040」:シランカップリング剤(γ−グリシドキシプロピルトリメトキシシラン、東レ・ダウコーニング・シリコーン(株)製、商品名)

「P−2M」:2−メタクリロイロキシエチルアシッドホスフェート(共栄社化学製、商品名)

【0114】

(実施例1)

「HX3941HP」50質量部、「PKHC」の40質量%トルエン/酢酸エチル(=50/50)溶液37.5質量部(不揮発分換算で15質量部)、「HTR−P3−TEA」の10質量%トルエン/酢酸エチル(=50/50)溶液350質量部(不揮発分換算で35質量部)及び「SH6040」2質量部を配合し、更に、「絶縁被覆導電粒子A」3重量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0115】

(実施例2)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子B」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0116】

(実施例3)

「UA5500」の70質量%トルエン溶液42.9質量部(不揮発分換算で30質量部)、「DCP−A」10質量部、「パーヘキサ25O」の50質量%炭化水素溶媒溶液8質量部(不揮発分換算で4質量部)、「UR−8200」の30質量%メチルエチルケトン/トルエン(=50/50)溶液を100質量部(不揮発分換算で30質量部)、「T−6075」の10質量%メチルエチルケトン溶液300質量部(不揮発分換算で30質量部)及び「P−2M」2質量部を配合し、更に、「絶縁被覆導電粒子A」3質量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0117】

(比較例1)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子C」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0118】

(比較例2)

「HX3941HP」60質量部、「PKHC」の40質量%トルエン/酢酸エチル(=50/50)溶液50質量部(不揮発分換算で20質量部)、「HTR−P3−TEA」の10質量%トルエン/酢酸エチル(=50/50)溶液200質量部(不揮発分換算で20質量部)及び「SH6040」2質量部を配合し、更に、「絶縁被覆導電粒子C」3重量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0119】

(比較例3)

「絶縁被覆導電粒子A」3質量部を「導電粒子A」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0120】

(比較例4)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子C」3質量部に変更した以外は、実施例3と同様にして回路接続材料を得た。

【0121】

(比較例5)

「UA5500」の70質量%トルエン溶液42.9質量部(不揮発分換算で30質量部)、「M−215」10質量部、「パーヘキサ25O」の50質量%炭化水素溶媒溶液8質量部(不揮発分換算で4質量部)、「UR−8200」の30質量%メチルエチルケトン/トルエン(=50/50)溶液を167質量部(不揮発分換算で50質量部)、「T−6075」の10質量%メチルエチルケトン溶液100質量部(不揮発分換算で10質量部)及び「P−2M」2質量部を配合し、更に、「絶縁被覆導電粒子C」3質量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0122】

(比較例6)

「絶縁被覆導電粒子A」3質量部を「導電粒子A」3質量部に変更した以外は、実施例3と同様にして回路接続材料を得た。

【0123】

実施例で作製した回路接続材料の組成を質量部(不揮発分換算)で表1に、比較例で作製した回路接続材料の組成を質量部(不揮発分換算)で表2にそれぞれ示す。

【0124】

(1−3)回路接続材料の弾性率の測定

実施例及び比較例で作製したフィルム状の回路接続材料を、180℃のオーブンで1時間硬化させ、得られた硬化物の弾性率を、動的粘弾性測定装置(Rheometric Scientific社製、商品名「Solid analyzer RSA2」)を用いて昇温速度10℃/分の条件で測定した。40℃における貯蔵弾性率を本発明に係る弾性率とした

【0125】

【表1】

【0126】

【表2】

【0127】

(2)回路部材の接続構造体の作製

(2−1)接続構造体1

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ40μm、厚み8μmの銅回路を有するフレキシブル回路板(以下、「FPC−COF」という)と、全面に酸化インジウム(ITO)の薄層を有する厚み0.7mmのITO層付きガラス基板とを、以下の手順で接続した。

1)回路接続材料をガラス基板のITO層上に80℃、1MPa、5秒間加熱加圧して仮接続した後、PETフィルムを剥離した。

2)FPC−COFの回路電極とガラス基板のITO層が向かい合うように位置合わせした後、190℃、3MPa、10秒間又は170℃、3MPa、10秒間の条件で加熱及び加圧して接続構造体1を作製した。ガラス基板とFPC−COFと基板間の幅は2mmであった。

【0128】

(2−2)接続構造体2

ITO層付きガラス基板を、ライン幅26μm、スペース幅4μmで形成された酸化インジウム(ITO)の薄層を有する厚み0.7mmのITOくし型回路付きガラス基板に変更した以外は、接続構造体1の作製と同様にして接続構造体2を作製した。

【0129】

(3)回路部材の接続構造の評価

(3−1)接続抵抗の測定

作製した接続構造体1の回路接続部を含む回路間の抵抗値を、デジタルマルチメータを用いて2端子法で測定した。接続抵抗の測定は、接続直後、及び、85℃85%RHの恒温恒湿槽中に500時間保持する高温高湿処理を行った後にそれぞれ測定した。結果を表3に示す。

【0130】

(3−2)絶縁抵抗の測定

作製した接続体構造体2に、50Vの電圧を1分間印加し、印加後の絶縁抵抗を2端子測定法を用いマルチメータで測定した。また、接続体を85℃/85%RHの恒温恒湿槽中に500時間保持した後に取り出し30分以上経過後に、再度絶縁抵抗を測定した。

【0131】

(3−3)接着力の測定

作製した接続構造体1からFPC−COFを剥離するために必要な力を接着力として測定した。測定は、JIS Z−0237に準拠し、90度剥離、剥離速度50mm/分として、接着力測定装置を用いて行った。

【0132】

【表3】

【符号の説明】

【0133】

2…基材粒子、4…金属めっき層、6…絶縁性微粒子、8…導電粒子、10…絶縁被覆導電粒子、12a…接着剤組成物の硬化物、12…樹脂層、20…第一の回路部材、21…第一の基板、21a…第一の基板表面、22…第一の回路電極、30…第二の回路部材、31…第二の基板、31a…第二の基板表面、32…第二の回路電極、50a…接続部、50…回路接続材料、100…接続構造体。

【技術分野】

【0001】

本発明は、回路接続材料及び接続構造体に関する。

【背景技術】

【0002】

液晶表示用ガラスパネルに液晶駆動用ICを実装する方式は、COG(Chip−on−Glass)実装とCOF(Chip−on−Flex)実装の2種類に大別することができる。COG実装では、導電粒子を含む異方性導電接着剤を用いて液晶用ICを直接ガラスパネル上に接合する。一方COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む異方性導電接着剤を用いてそれらをガラスパネルに接合する。ここでいう異方性とは、加圧方向には導通し、非加圧方向では絶縁性を保つという意味である。

【0003】

ところが、近年の液晶表示の高精細化のために液晶駆動用ICの回路電極である金バンプは狭ピッチ化、狭面積化しており、これにともなって、異方性導電接着剤の導電粒子が隣接する回路電極間に流出してショートを発生させるといった問題が生じている。特に狭ピッチの金バンプが要求されるCOGではその傾向が顕著である。隣接する回路電極間に導電粒子が流出すると、金バンプとガラスパネルとの間に補足される異方性導電接着剤中の導電粒子数が減少し、対向する回路電極間の接続抵抗が上昇し、接続不良を起こすといった問題があった。

【0004】

そこで、これらの問題を解決する方法として、特許文献1に例示されるように異方性導電接着剤の少なくとも片面に絶縁性の接着剤を形成することで、COG実装又はCOF実装における接合品質の低下を防ぐ方法や、特許文献2に例示されるように導電粒子の全表面を絶縁性の被膜で被覆する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特許第2794009号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のように異方導電性接着層の片面に絶縁性の接着層を形成する方法では、バンプ面積が3000μm2未満の場合において、対向する回路電極間で安定した導通性を得るために十分な導電粒子を異方導電性接着剤組成物に含有させると、隣り合う電極間の絶縁性が十分ではなくなってしまう傾向がある。また、特許文献2のように、導電粒子の全表面を絶縁性の被膜で被覆する方法は、隣り合う電極間の絶縁性を高くすることができるものの、対向する回路電極間の導通性が低くなりやすく、未だ改善の余地がある。

【0007】

そこで、本発明は、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる回路接続材料及びこれを用いた接続構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である回路接続材料を提供する。

【0009】

かかる回路接続材料は、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる。

【0010】

このような効果が得られる理由を、本発明者らは以下のように推察する。すなわち、所定の構成を備える絶縁被覆導電粒子を含有することで、対向する電極間では絶縁性の接着剤成分を排除して金属めっき層を介して電極同士を接続でき、かつ、隣り合う回路電極間では導電粒子を被覆する絶縁性微粒子の存在により絶縁性を保つことができると考える。そして、回路接続材料の弾性率を所定の範囲に調整することで、接続する回路間の接着力を高く保つことできると考える。

【0011】

隣接回路間の絶縁性をより一層向上する観点から、上記導電粒子の平均粒径は、5μm以下であることが好ましい。

【0012】

本発明はまた、第一の基板及びこれの主面上に形成された第一の回路電極を有する第一の回路部材と、第二の基板及びこれの主面上に形成された第二の回路電極を有し、該第二の回路電極と第一の回路電極とが対向するように配置され、該第二の回路電極が第一の回路電極と電気的に接続されている第二の回路部材と、第一の回路部材及び第二の回路部材の間に介在する接続部とを備え、接続部が、上記本発明の回路接続材料の硬化物である接続構造体を提供する。

【0013】

かかる接続構造体は、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる接続部を備えるため、接続信頼性に優れるものとなる。

【発明の効果】

【0014】

本発明によれば、狭ピッチ化、狭面積化された回路電極の接続において、十分に高い接着性を有すると共に、同一基板上で隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性に優れる回路接続材料及びこれを用いた接続構造体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】回路接続材料の一実施形態を示す断面図である。

【図2】本実施形態に係る絶縁被覆導電粒子の外観図である。

【図3】本実施形態に係る絶縁被覆導電粒子の断面図である。

【図4】接続構造の一実施形態を示す断面図である。

【発明を実施するための形態】

【0016】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0017】

本発明の回路接続材料は、接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、硬化後の40℃での弾性率が0.5〜1.0GPaであり、絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である。

【0018】

本実施形態に係る回路接続材料は、回路電極同士を電気的に接続するために用いられる接着剤である。図1は、回路接続材料の一実施形態を示す断面図である。図1に示す回路接続材料50は、接着剤組成物からなる樹脂層12と、樹脂層12内に分散している複数の絶縁被覆導電粒子10とから構成され、フィルム状の形状を有する。

【0019】

以下、回路接続材料50を構成する材料について説明する。

【0020】

(絶縁被覆導電粒子)

図2は、本実施形態に係る絶縁被覆導電粒子の外観図であり、図3は、本実施形態に係る絶縁被覆導電粒子の断面図である。絶縁被覆導電粒子10は、基材粒子2と該基材粒子表面の少なくとも一部を被覆する金属めっき層4とを有する導電粒子8と、該導電粒子8表面の少なくとも一部を被覆する絶縁性微粒子6とを備えるものである。

【0021】

導電粒子8の平均粒径は、絶縁性を確保する観点から、同一基板上で互いに隣り合う電極間の最小の間隔よりも小さいことが必要である。また、導電粒子8の平均粒径は、同一基板上で電極の高さにばらつきがある場合、そのばらつきよりも大きいことが好ましい。このような観点から、導電粒子8の平均粒径は、5.0μm以下であることが好ましく、1.0〜5.0μmであることがより好ましく、2.0〜4.0μmであることが更に好ましい。

【0022】

導電粒子8は、基材粒子2と、基材粒子2表面の少なくとも一部を被覆する金属めっき層4とを有する。基材粒子2の平均粒径は4.0μm以下であることが好ましく、1.0〜4.0μmであることがより好ましく、2.0〜3.7μmであることが更に好ましい。基材粒子2の平均粒径が1.0μm以上であると、実装時に導電粒子がチップバンプの高さばらつきに挟まりにくく、導通性がより良好になる。4.0μm以下であると、絶縁抵抗が低下せず、ショート不良がより発生しにくくなる。

【0023】

基材粒子2は樹脂からなる樹脂粒子である。基材粒子が樹脂粒子であるために、加熱及び加圧による変形によって導電粒子と電極との接触面積を増加させることができる。基材粒子に用いられる樹脂としては特に限定しないが、アクリル樹脂、オレフィン樹脂、スチレン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、ポリブタジエン樹脂又はこれらの共重合体が挙げられ、これらを架橋したものを使用してもよい。中でも、導電粒子8の硬度を調整しやすい観点から、架橋スチレン粒子が好ましい。

【0024】

基材粒子2表面を被覆する金属めっき層4は単層構造の部分があってもよいが、少なくとも一部が複数の層からなる多層構造であることが好ましい。多層構造の場合、耐食性や導電性の観点から最外層は金層であることが好ましく、金層が表面となる部分が導電粒子8表面全体において60%以上であることがより好ましい。また、金属めっき層が金層及びニッケル層を含み、該金層の少なくとも一部が該ニッケル層よりも外側に設けられていることが好ましい。さらに、導電粒子8表面における金原子に対するニッケル原子の原子存在比が70%以下であることが好ましい。該原子存在比は、X線光電子分光装置によって測定される。導電粒子8表面を上記構成とすることにより、絶縁性微粒子6が導電粒子8から剥離しにくくなり、隣接回路間の絶縁性が向上できる。

【0025】

基材粒子2表面を被覆する金属めっき層4に用いられる金属として、金、ニッケルの他にも、銀、銅、白金、亜鉛、鉄、パラジウム、錫、クロム、チタン、アルミニウム、コバルト、ゲルマニウム、カドミウム等の金属やITO、はんだ等を用いることができる。

【0026】

基材粒子2を金属めっき層4で被覆する方法として、無電解めっき、置換めっき、電気めっき、スパッタリング等の方法が挙げられる。金属めっき層の厚みは特に限定しないが、0.005〜1.0μmの範囲が好ましく、0.01〜0.3μmの範囲がより好ましい。金属めっき層の厚みが0.005μm未満であると導通不良を起こし易い傾向があり、1.0μmを超えるとコストがかかる。

【0027】

導電粒子8は、加熱圧着時に良好な導通を確保するため特定の硬さを有することが重要である。導電粒子8は、粒子直径を20%圧縮変形させたときの圧縮弾性率(以下、「20%K値」ともいう)が800〜3500N/mm2であり、1000〜3000N/mm2であることが好ましく、1100〜2800N/mm2であることがより好ましい。

【0028】

導電粒子8の20%K値が800N/mm2未満では、軟らかすぎて導電粒子と電極端子との間のバインダー樹脂(接着剤組成物)が排除されなかったり、復元力が低いため基板やバンプの高さのばらつきを吸収できなかったりして導通が不安定になりやすい。一方、導電粒子8の20%K値が3500N/mm2を超えると、加熱圧着時に、導電粒子が硬すぎて扁平できず接触面積が狭くなったりして導通が不安定になりやすい。

【0029】

本実施形態における20%K値は、微小圧縮試験器(Fisher社製、商品名「Fisherscope H100」)を用いて一辺が50μmの四角柱の平滑端面で、上記導電粒子を圧縮速度0.33mN/秒、最大試験荷重40mNで圧縮し求めることができる。なお、測定は室温環境下で行う。

【0030】

基材粒子を構成する樹脂粒子の種類、基材粒子が架橋樹脂粒子である場合にはその架橋密度、金属めっき層4を構成する金属の種類等を適宜変更することで、所定の範囲の20%K値を有する導電粒子8を得ることができる。また、種々のグレードの20%K値を有する導電粒子が、積水化学株式会社から入手可能である。

【0031】

また、導電粒子8において、20%変形時の荷重F(mN)と、粒子径R(μm)とが下記式(1)で表される関係を満たすことが望ましい。

0.1≦F/R<0.3 (1)

【0032】

F/Rが0.1未満の場合、回路接続時に絶縁被覆導電粒子10が扁平しすぎて、絶縁被覆導電粒子10の弾性の回復が失われやすくなる。一方、F/Rが0.3以上の場合、絶縁被覆導電粒子10が扁平し難く、回路電極に対する十分な接触面積が得られ難くなくなるため、接続抵抗が上昇してしまう傾向がある。

【0033】

導電粒子8はその表面に官能基を有すると、絶縁性微粒子6を被覆し易くなる。絶縁性微粒子6との結合力向上の観点から、官能基が、水酸基、カルボキシル基、アルコキシ基、アルコキシカルボニル基から選ばれる少なくとも1種であることが好ましい。導電粒子8の表面にこれらの官能基が形成されていることは、例えば、X線電子分光分析法、飛行時間型二次イオン質量分析法等の分析手法によって確認することができる。

【0034】

上記官能基は、導電粒子8表面に対して配位結合を形成する基と官能基とを有する化合物を、導電粒子8表面に付着又は結合させることにより形成できる。配位結合を形成する基として、例えば導電粒子8の表面が金層からなる場合、金に対して配位結合を形成するメルカプト基、スルフィド基又はジスルフィド基が挙げられる。従って、メルカプト基、スルフィド基又はジスルフィド基と官能基とを有する化合物が、導電粒子8表面に付着又は結合していることが好ましい。このような、メルカプト基、スルフィド基又はジスルフィド基と官能基とを有する化合物として、例えば、メルカプト酢酸、2−メルカプトエタノール、メルカプト酢酸メチル、メルカプトコハク酸、チオグリセリン及びシステインが挙げられる。

【0035】

導電粒子8表面に、官能基を形成させる具体的な方法として、例えば、メタノールやエタノール等の有機溶媒中にメルカプト酢酸等の上述の化合物を10〜100mmol/L程度溶解し、その溶液の中に導電粒子8を分散する方法が挙げられる。

【0036】

絶縁性微粒子6は、対向する回路電極間の導通性を十分高くする観点から、無機酸化物微粒子である。該無機酸化物微粒子として、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、マグネシウムより選ばれる少なくとも一つの元素を含む酸化物からなる微粒子を好適に用いることができる。これらは単独で又は2種類以上を組み合わせて用いることができる。

【0037】

絶縁性微粒子6は、その表面に水酸基を有する。なお、この水酸基の一部を、シランカップリング剤等でアミノ基やカルボキシル基、エポキシ基に変性してもよい。通常、無機酸化物の粒子径が500nm以下の場合には変性することは困難であるので、絶縁性微粒子6を変性せずに用いることが好ましい。

【0038】

一般に水酸基は、水酸基、カルボキシル基、アルコキシ基、アルコキシカルボニル基等の官能基と、脱水縮合による共有結合や水素結合によって強固な結合を形成する。導電粒子8はその表面にこれらの官能基を有しているため、導電粒子8と絶縁性粒子6とは強固な結合力を有している。さらに、絶縁性微粒子6の表面電位が負電位であることが好ましい。絶縁性微粒子6の表面電位が負電位であると、官能基を有する導電粒子8に絶縁性微粒子6が結合しやすくなる。

【0039】

絶縁性微粒子6が、無機酸化物微粒子の中でも粒子径を制御した水分散コロイダルシリカ(SiO2)であることが特に好ましい。水分散コロイダルシリカ(SiO2)であると、隣接回路電極間の絶縁性を更に良好にできる。水分散コロイダルシリカは表面に水酸基を有する為、導電粒子8との結合力に優れていること、粒子径を揃えやすいこと、安価であること等の利点も有する。絶縁信頼性向上のために、分散溶液中のアルカリ金属イオン及び、アルカリ土類金属イオン濃度が100ppm以下であることが望ましい。また、金属アルコキシドの加水分解反応、いわゆるゾルゲル法により製造される無機酸化物微粒子が好ましい。

【0040】

絶縁性微粒子6の平均粒径が20〜500nmであることが好ましい。粒径が20nm以上であると、20nm未満の場合と比較して、導電粒子8を被覆する絶縁性微粒子6が絶縁体として良好に機能して、同一基板上で互いに隣り合う回路電極間のショートを更に抑制できる。一方、粒径が500nm以下であると、500nmを超える場合と比較して、対向する回路電極間の導通性が向上する傾向にある。なお、上記粒径は、BET法による比表面積換算法又はX線小角散乱法により測定することができる。

【0041】

絶縁性微粒子6が、導電粒子8よりも硬い粒子であることが好ましい。絶縁性微粒子6を導電粒子8よりも硬くすることで、異方導電接着フィルムを作製する際に絶縁被覆導電粒子10が変形しにくくなる。なお、絶縁性微粒子6が導電粒子8よりも硬いことは粒子の硬度を測定することにより確認できる。硬度はモース硬度により測定できる(金:2.5、ニッケル:3.8、シリカ:7.0)。

【0042】

絶縁性微粒子6が、導電粒子8の表面を一層で被覆していることが好ましい。一層で被覆した場合、導電粒子8の表面に絶縁性微粒子6を複数層積層した場合に比べて、絶縁性微粒子6の積層量を制御しやすい。

【0043】

導電粒子8が絶縁性微粒子6によって被覆されている表面の割合、すなわち絶縁性微粒子6による導電粒子8表面の被覆率が30〜50%であることが好ましい。なお、ここでいう100%とは、導電粒子8表面を平面とした場合に、その平面に絶縁性微粒子6が細密充填される場合をいう。また、上記被覆率のCV値が20%以下であることが好ましい。なお、CV値とは、被覆率の標準偏差を平均値で割った値であり、ばらつきを示す。上記被覆率が高い場合は、同一基板上で隣り合う回路電極間の絶縁性が高くなり、かつ、対向する回路電極間の導通性が低下する傾向がある。上記被覆率が低い場合は、上記導通性が高くなり、上記絶縁性が低下する傾向がある。

【0044】

本実施形態にかかる絶縁被覆導電粒子10は、導電粒子8の表面上に高分子電解質を吸着させた後、絶縁性微粒子6を被覆して得ることができる。

【0045】

一般に、このような方法は、交互積層法(Layer−by−Layer assembly)と呼ばれる。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(Thin Solid Films,210/211,1992,p.831)。この方法では、正電荷を有するポリマー電解質(ポリカチオン)の水溶液と負電荷を有するポリマー電解質(ポリアニオン)の水溶液とに、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンとの組が積層されて複合膜(交互積層膜)を得ることができる。

【0046】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料とが静電気的に引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。

【0047】

また、Lvovらは交互積層法を微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有する高分子電解質を交互積層法で積層する方法を報告している(Langmuir,Vol.13、1997、p.6195−6203)。この方法を用いると、負の表面電荷を有するシリカの微粒子とその反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)又はポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子と高分子電解質とが交互に積層された微粒子積層薄膜を形成することが可能である。

【0048】

絶縁被覆導電粒子10の製造方法として、メルカプト基、スルフィド基又はジスルフィド基と水酸基、カルボキシル基、アルコキシ基及びアルコキシカルボニル基から選ばれる少なくとも1種の官能基とを有する化合物を含む溶液に導電粒子8を接触させて、該化合物を導電粒子8表面に付着又は結合させる第1のステップと、高分子電解質を含む溶液に導電粒子8を接触させて、該高分子電解質を導電粒子8表面に付着させる第2のステップと、水酸基を表面に有する無機酸化物微粒子である絶縁性微粒子6を含む分散液に導電粒子8を接触させて、導電粒子8と導電粒子8表面の少なくとも一部を被覆する絶縁性微粒子6とを有する絶縁被覆導電粒子10を得る第3のステップと、をこの順に備える、製造方法が挙げられる。

【0049】

上記製造方法で用いられる高分子電解質を含む溶液は、水又は水と水溶性の有機溶媒の混合溶媒に高分子電解質を溶解したものである。使用できる水溶性の有機溶媒として、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリルなどが挙げられる。高分子電解質として、水又は水と水溶性の有機溶媒との混合溶媒に可溶なものであり、水溶液中で電離し、荷電を有する官能基を主鎖又は側鎖に持つものを用いることができ、このうちポリカチオンが好ましい。ポリカチオンとして、ポリアミン類等のように正荷電を帯びることのできる官能基を有するもの、例えば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドのいずれか、又はこれらのポリカチオンを少なくとも1種以上含む共重合体などを用いることができる。導電粒子8表面にこれらの高分子電解質が吸着されていることは、例えば、X線電子分光分析法、飛行時間型二次イオン質量分析法等の分析手法によって確認することができる。

【0050】

上述のポリカチオンのうち、ポリエチレンイミンが高い電荷密度を有しており、導電粒子8との結合力が強いことから好ましく用いることができる。高分子電解質の重量平均分子量は、用いる高分子電解質の種類によるため一概に定めることができないが、水溶性及び導電粒子8への吸着量を良好にする観点、及び取扱いの容易さの観点から、一般に500〜200000程度のものが好ましい。

【0051】

高分子電解質を含む溶液に導電粒子8を接触させる方法として、例えば高分子電解質を水又は水と水溶性の有機溶媒との混合溶媒に溶解した高分子電解質溶液に、導電粒子8を浸漬する方法が挙げられる。この場合、高分子電解質溶液中の高分子電解質の濃度は、水溶性及び官能基含有導電粒子への吸着量を良好にする観点、及び取扱いの容易さの観点から、通常0.01〜10質量%程度が好ましい。高分子電解質溶液のpHは、特に限定されない。

【0052】

上記水溶性の有機溶媒として、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリルなどを用いることができる。なお、高分子電解質を含む溶液として、エレクトロマイグレーションや腐食を避けるために、アルカリ金属(Li、Na、K、Rb、Cs)イオン、アルカリ土類金属(Ca、Sr、Ba、Ra)イオン、及びハロゲン化物イオン(フッ素イオン、クロライドイオン、臭素イオン、ヨウ素イオン)を含まないものが好ましい。

【0053】

導電粒子8の表面に吸着される高分子電解質の種類や分子量、濃度を調整することによって、絶縁性微粒子6による導電粒子8表面の被覆率をコントロールすることができる。具体的にはポリエチレンイミン等、電荷密度の高い高分子電解質を用いた場合、絶縁性微粒子6による被覆率が高くなる傾向があり、ポリジアリルジメチルアンモニウムクロリド等、電荷密度の低い高分子電解質を用いた場合、上記被覆率が低くなる傾向がある。また、高分子電解質の分子量が大きい場合、上記被覆率が高くなる傾向があり、高分子電解質の分子量が小さい場合、上記被覆率が低くなる傾向がある。さらに、高分子電解質を高濃度で用いた場合、上記被覆率が高くなる傾向があり、高分子電解質を低濃度で用いた場合、上記被覆率が低くなる傾向がある。

【0054】

上述の絶縁被覆導電粒子10の製造方法が、第2のステップで導電粒子8表面に前記高分子電解質を接触させる工程の後に導電粒子8の表面に吸着されていない余剰の前記高分子電解質を洗い流す工程を、及び第3のステップで導電粒子8の表面に絶縁性微粒子6を接触させる工程の後に導電粒子8を被覆していない余剰の絶縁性微粒子6を洗い流す工程を更に備えていてもよい。

【0055】

上述の高分子電解質及び絶縁性微粒子6を洗い流す工程に用いる洗浄溶媒としては、水、アルコール、又はアセトンなどを用いることができる。なお、導電粒子8の表面に吸着している高分子電解質及び又は導電粒子8の表面に直接又は高分子電解質を介して結合している絶縁性微粒子6は、上述の余剰の高分子電解質及び余剰の絶縁性微粒子6を洗い流す工程では通常剥離しない。

【0056】

上述の余剰の高分子電解質を洗い流す工程、及び絶縁性微粒子6を洗い流す工程を行うことによって、絶縁性微粒子6が高分子電解質溶液に持ち込まれること、及び高分子電解質が絶縁性微粒子6の分散液に持ち込まれることを防止することができる。なお、持ち込みによって絶縁性微粒子の分散液及び高分子電解質溶液内でカチオン、アニオンが混ざってしまうと、高分子電解質と絶縁性微粒子との凝集や沈殿が発生する場合がある。

【0057】

以上のようにして作製された絶縁被覆導電粒子10を、加熱乾燥することにより絶縁性微粒子6と導電粒子8との結合力を一層強化することができる。これは、導電粒子8表面のカルボキシル基等の官能基と絶縁性微粒子6表面の水酸基との化学結合が新たに形成されることによる。絶縁被覆導電粒子10の加熱乾燥は60℃〜200℃、10〜180分の範囲で行うことが好ましい。温度が60℃より高い場合、又は加熱時間が10分以上である場合は、温度が60℃より低い場合、又は加熱時間が10分より短い場合と比較して、導電粒子8の表面から絶縁性微粒子6が剥離しにくい傾向がある。一方、温度が200℃より低い場合、又は加熱時間が180分より短い場合は、温度が200℃より高い場合、又は加熱時間が180分より長い場合と比較して、導電粒子8が変形しにくい傾向にある。

【0058】

絶縁被覆導電粒子10において、絶縁性微粒子の被覆量は、導電粒子100質量部に対して0.2〜2.6質量部であることが好ましく、0.8〜2.0質量部であることがより好ましい。導電粒子100質量部に対する絶縁性微粒子の被覆割合が0.2質量部未満では良好な絶縁性が得られ難くなり、2.6質量部を超えると、回路接続部分の電気抵抗値が上昇し易くなる傾向がある。また、絶縁性微粒子の被覆割合は、基材粒子100質量部に対して0.7〜8.6質量部であることが好ましく、1.0〜8.0質量部であることがより好ましい。

【0059】

回路接続材料中の絶縁被覆導電粒子10の割合は、隣り合う回路電極間の絶縁性及び対向する回路電極間の導通性を良好にする観点から、回路接続材料全体を基準として0.1〜30体積%が好ましく、0.5〜25体積%がより好ましく、1〜10体積%が更に好ましい。

【0060】

(接着剤組成物)

次に、本実施形態に係る接着剤組成物について説明する。樹脂層12は、エポキシ樹脂と潜在性硬化剤とを含有することが好ましい。すなわち、回路接続材料50は、エポキシ樹脂と潜在性硬化剤とを含む接着剤組成物と、絶縁被覆導電粒子10とを含有することができる。回路接続材料50が加熱されたときにエポキシ樹脂の硬化により樹脂層12において架橋構造が形成され、回路接続材料50の硬化物が形成される。この場合、回路接続材料50は、エポキシ硬化型の接着剤として機能する。

【0061】

エポキシ樹脂としては、ビスフェノールA、F、AD等のビスフェノールのグリシジルエーテルであるビスフェノール型エポキシ樹脂及びフェノールノボラック又はクレゾールノボラックから誘導されるエポキシノボラック樹脂が代表的なエポキシ樹脂である。その他の例として、ナフタレン骨格を有するナフタレン型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、脂環式エポキシ樹脂及び複素環式エポキシ樹脂が挙げられる。これらは単独又は2種以上混合して用いられる。

【0062】

上記エポキシ樹脂の中でも、ビスフェノール型エポキシ樹脂が分子量の異なるグレードが広く入手可能で、接着性や反応性等を任意に設定できることから好ましい。ビスフェノール型エポキシ樹脂の中でも、ビスフェノールF型エポキシ樹脂が特に好ましい。ビスフェノールF型エポキシ樹脂の粘度は低く、フェノキシ樹脂との組み合わせて用いることにより、回路接続材料の流動性を容易に広範囲に設定できる。また、ビスフェノールF型エポキシ樹脂は、回路接続材料に良好な粘着性を付与し易いという利点も有する。

【0063】

不純物イオン(Na+、Cl−等)濃度又は加水分解性塩素が300ppm以下であるエポキシ樹脂を用いることが、エレクトロンマイグレーション防止のために好ましい。

【0064】

潜在性硬化剤としては、エポキシ樹脂を硬化させることができるものであればよい。また、潜在性硬化剤は、エポキシ樹脂と反応して架橋構造中に取り込まれる化合物であってもよいし、エポキシ樹脂の硬化反応を促進する触媒型硬化剤であってもよい。両者を併用することも可能である。

【0065】

触媒型硬化剤としては、例えば、エポキシ樹脂のアニオン重合を促進するアニオン重合型潜在性硬化剤、及びエポキシ樹脂のカチオン重合を促進するカチオン重合型潜在性硬化剤が挙げられる。

【0066】

アニオン重合型潜在性硬化剤としては、例えば、イミダゾール系、ヒドラジド系、三フッ素ホウ素−アミン錯体、アミンイミド、ポリアミンの塩、ジシアンジアミド及びこれらの変性物が挙げられる。イミダゾール系のアニオン重合型潜在性硬化剤は、例えば、イミダゾール又はその誘導体をエポキシ樹脂に付加して形成される。

【0067】

カチオン重合型潜在性硬化剤としては、例えば、エネルギー線照射によりエポキシ樹脂を硬化させる感光性オニウム塩(芳香族ジアゾニウム塩、芳香族スルホニウム塩等が主として用いられる)が好ましい。また、エネルギー線照射以外に加熱によって活性化しエポキシ樹脂を硬化させるものとして、脂肪族スルホニウム塩がある。この種の硬化剤は、速硬化性という特徴を有することから好ましい。

【0068】

これらの潜在性硬化剤を、ポリウレタン系、ポリエステル系等の高分子物質、ニッケル、銅等の金属薄膜及びケイ酸カルシウム等の無機物で被覆してマイクロカプセル化したものは、可使時間が延長できるため好ましい。

【0069】

潜在性硬化剤の配合量は、エポキシ樹脂100質量部に対して30〜60質量部であることが好ましく、40〜55質量部であることがより好ましい。潜在性硬化剤の配合量が30質量部未満であると回路接続材料の硬化収縮による被着体に対する締め付け力が低下する。その結果、絶縁被覆粒子10と回路電極との接触が保持されず、信頼性試験後の接続抵抗が上昇しやすくなる傾向がある。一方、潜在性硬化剤の配合量の60質量部を超えると締め付け力が強くなりすぎるため、回路接続材料の硬化物における内部応力が大きくなり、接着強度の低下を招き易くなる傾向がある。

【0070】

回路接続材料がエポキシ樹脂系の接着剤である場合、フィルム形成材を含有することが好ましい。フィルム形成材は、液状物を固形化し構成組成物をフィルム形状とした場合に、そのフィルムの取扱いを容易とし、容易に裂けたり、割れたり、べたついたりしない機械的特性等を付与するものであり、通常の状態(常温常圧)でフィルムとしての取扱いができるものである。

【0071】

フィルム形成材として、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂が挙げられる。フィルム形成材の中でも接着性、相溶性、耐熱性及び機械強度に優れることからフェノキシ樹脂が好ましい。

【0072】

フェノキシ樹脂は、2官能性フェノール類とエピハロヒドリンとを高分子化するまで反応させるか、又は2官能性エポキシ樹脂と2官能性フェノール類とを重付加させることにより得られる樹脂である。フェノキシ樹脂は、例えば、2官能性フェノール類1モルとエピハロヒドリン0.985〜1.015モルとをアルカリ金属水酸化物等の触媒の存在下、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0073】

また、フェノキシ樹脂としては、樹脂の機械的特性や熱的特性の観点からは、特に2官能性エポキシ樹脂と2官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基=1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の条件で50〜200℃に加熱して重付加反応させて得たものが好ましい。

【0074】

2官能性エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂を用いることができる。2官能性フェノール類は2個のフェノール性水酸基を有するものであり、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール化合物が挙げられる。

【0075】

フェノキシ樹脂は、ラジカル重合性の官能基により変性されていてもよい。フェノキシ樹脂は、1種を単独で又は2種以上を混合して用いることができる。

【0076】

樹脂層12は、エポキシ樹脂及び潜在性硬化剤に替えて、遊離ラジカルを発生する硬化剤と、ラジカル重合性物質とを含有することもできる。言い換えると、回路接続材料50は、遊離ラジカルを発生する硬化剤と、ラジカル重合性物質とを含む接着剤組成物と、絶縁被覆導電粒子10とを含有することが好ましい。回路接続材料50が加熱されたときにラジカル重合性物質の重合により樹脂層12において架橋構造が形成され、回路接続材料50の硬化物が形成される。この場合、回路接続材料50は、ラジカル硬化型の接着剤として機能する。

【0077】

回路接続材料50に用いられる遊離ラジカルを発生する硬化剤は、過酸化化合物、アゾ系化合物などの加熱により分解して遊離ラジカルを発生するものであり、目的とする接続温度、接続時間、ポットライフ等により適宜選定される。配合量は回路接続材料50の全体質量を基準として、0.05〜10質量%が好ましく、0.1〜5質量%(回路接続材料50の全体質量を100質量部として、0.05〜10質量部が好ましく、0.1〜5質量部)がより好ましい。遊離ラジカルを発生する硬化剤は、具体的には、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド等から選定できる。また、回路部材の接続端子の腐食を抑えるために、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイドから選定されることが好ましく、高反応性が得られるパーオキシエステルから選定されることがより好ましい。

【0078】

ジアシルパーオキサイド類としては、例えば、2,4−ジクロロベンゾイルパーオキサイド、3,5,5,−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0079】

パーオキシジカーボネート類としては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0080】

パーオキシエステル類としては、例えば、1,1,3,3,−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3,−テトラメチルブチルパーオキシ−2−エチルヘキサノネート、2,5−ジメチル−2,5−ジ(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ2−エチルヘキサノネート、t−ヘキシルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ジ(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0081】

パーオキシケタール類としては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1、1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス−(t−ブチルパーオキシ)デカンが挙げられる。

【0082】

ジアルキルパーオキサイド類としては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0083】

ハイドロパーオキサイド類としては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0084】

これらの遊離ラジカルを発生する硬化剤は、単独又は混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、可使時間が延長されるため好ましい。

【0085】

回路接続材料50に用いられるラジカル重合性物質とは、ラジカルにより重合する官能基を有する物質であり、アクリレート、メタクリレート、マレイミド化合物、シトラコンイミド樹脂、ナジイミド樹脂等が挙げられる。ラジカル重合性物質の配合量は回路接続材料50の全体質量を100質量部として、20〜50質量部が好ましく、30〜40質量部がより好ましい。ラジカル重合性物質はモノマー及びオリゴマーのいずれの状態でも用いることが可能であり、モノマーとオリゴマーを併用することも可能である。

【0086】

上記アクリレート(対応するメタクリレートも含む、以下同じ)としては、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシポリエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロイロキシエチル)イソシアヌレート、ウレタンアクリレートが挙げられる。これらは単独で又は2種類以上を組み合わせて用いることができ、必要によりハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。また、ジシクロペンテニル基及び/又はトリシクロデカニル基及び/又はトリアジン環を有する場合は、耐熱性が向上するので好ましい。

【0087】

上記マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するもので、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−p−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチルビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−マレイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−マレイミドフェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−マレイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0088】

上記シトラコンイミド樹脂とは、分子中にシトラコンイミド基を少なくとも1個有しているシトラコンイミド化合物を重合させたもので、シトラコンイミド化合物としては、例えば、フェニルシトラコンイミド、1−メチル−2,4−ビスシトラコンイミドベンゼン、N,N’−m−フェニレンビスシトラコンイミド、N,N’−p−フェニレンビスシトラコンイミド、N,N’−4,4−ビフェニレンビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスシトラコンイミド、N,N’−4,4−ジフェニルメタンビスシトラコンイミド、N,N’−4,4−ジフェニルプロパンビスシトラコンイミド、N,N’−4,4−ジフェニルエーテルビスシトラコンイミド、N,N’−4,4−ジフェニルスルホンビスシトラコンイミド、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−シトラコンイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−シトラコンイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−シトラコンイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0089】

上記ナジイミド樹脂とは、分子中にナジイミド基を少なくとも1個有しているナジイミド化合物を重合したもので、ナジイミド化合物としては、例えば、フェニルナジイミド、1−メチル−2,4−ビスナジイミドベンゼン、N,N’−m−フェニレンビスナジイミド、N,N’−p−フェニレンビスナジイミド、N,N’−4,4−ビフェニレンビスナジイミド、N,N’−4,4−(3,3−ジメチルビフェニレン)ビスナジイミド、N,N’−4,4−(3,3−ジメチルジフェニルメタン)ビスナジイミド、N,N’−4,4−(3,3−ジエチルジフェニルメタン)ビスナジイミド、N,N’−4,4−ジフェニルメタンビスナジイミド、N,N’−4,4−ジフェニルプロパンビスナジイミド、N,N’−4,4−ジフェニルエーテルビスナジイミド、N,N’−4,4−ジフェニルスルホンビスナジイミド、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)プロパン、2,2−ビス(3−s−ブチル−3,4−(4−ナジイミドフェノキシ)フェニル)プロパン、1,1−ビス(4−(4−ナジイミドフェノキシ)フェニル)デカン、4,4’−シクロヘキシリデン−ビス(1−(4−ナジイミドフェノキシ)フェノキシ)−2−シクロヘキシルベンゼン、2,2−ビス(4−(4−ナジイミドフェノキシ)フェニル)ヘキサフルオロプロパンが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0090】

回路接続材料50(樹脂層12)は、遊離ラジカルを発生する硬化剤及びラジカル重合性物質に加えて、他の成分を含有していてもよい。例えば、熱可塑性樹脂及び熱硬化性樹脂を含有することができる。

【0091】

上記熱可塑性樹脂としては、ポリエチレン樹脂、ポリイミド樹脂、ポリ塩化ビニル樹脂、ポリフェニレンオキサイド樹脂、ポリビニルブチラール樹脂、ポリビニルホルマール樹脂、ポリアミド樹脂、ポリエステル樹脂、フェノキシ樹脂、ポリスチレン樹脂、キシレン樹脂、ポリウレタン樹脂等が使用できる。

【0092】

また、熱可塑性樹脂としてTg(ガラス転移温度)が40℃以上で分子量10000以上の水酸基含有樹脂が好ましく使用することができ、例えばフェノキシ樹脂を好適に使用することができる。フェノキシ樹脂は、二官能フェノール類とエピハロヒドリンを高分子量になるまで反応させるか、又は二官能エポキシ樹脂と二官能フェノール類を重付加反応させることにより得られる。

【0093】

熱硬化性樹脂としては、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂等が挙げられる。

【0094】

上記熱可塑性樹脂を含有した場合取り扱い性もよく硬化時の応力緩和に優れるため好ましい。また、上記熱可塑性樹脂及び熱硬化性樹脂は水酸基等の官能基を有する場合接着性が向上するためより好ましく、エポキシ基含有エラストマー、ラジカル重合性の官能基によって変性されていてもよい。ラジカル重合性の官能基で変性したものは耐熱性が向上するため好ましい。

【0095】

上記熱可塑性樹脂の重量平均分子量は10000以上であることが製膜性などの観点から好ましいが、1000000以上になると混合性が悪くなる傾向にある。なお、本願で規定する重量平均分子量とは、以下の条件に従ってゲルパーミエイションクロマトグラフィー法(GPC)により標準ポリスチレンによる検量線を用いて測定したもののことをいう。

【0096】

<GPC条件>

使用機器:日立L−6000型(日立製作所(株)製)

カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)(日立化成工業(株)製)

溶離液:テトラヒドロフラン

測定温度:40℃

流量:1.75mL/分

検出器:L−3300RI(日立製作所(株)製)

【0097】

さらに、回路接続材料50(樹脂層12)は、充填材、軟化材、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤及びイソシアネート類等を含有することもできる。充填材を含有した場合、接続信頼性等の向上が得られるので好ましい。充填材の最大径が絶縁被覆粒子10の粒径未満であれば使用でき、配合量は、5〜60体積%の範囲が好ましい。60体積%を超すと信頼性向上の効果が飽和する。カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有物が、接着性の向上の点から好ましい。必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類などの重合禁止剤を適宜用いてもよい。

【0098】

回路接続材料50は、硬化後の40℃における弾性率が0.5〜1.0GPaであり、0.6〜0.9GPaであることが更に好ましい。回路接続材料の硬化後の弾性率が0.5GPa未満では、対向する電極間の接続抵抗が上昇し易くなる傾向があり、1.0GPaを越えると、十分な接着力が得られ難い傾向がある。

【0099】

回路接続材料50の硬化後の弾性率は、接着剤組成物中に含まれるエポキシ樹脂やラジカル重合性物質等の熱硬化性樹脂成分、エラストマー(例えば、アクリルゴム、ウレタンゴム)等の熱可塑性樹脂成分及び/又は多官能性成分の配合量をそれぞれ調整することで所定の範囲に調整できる。

【0100】

本発明に係る回路接続材料は、例えば、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、並びにプリント基板のような、1又は2以上の回路電極(接続端子)を有する回路部材同士が接続された接続構造体を形成するために好適に用いられる。本発明に係る回路接続材料は、より狭い接続ピッチを有するCOF実装において、特に有用である。

【0101】

図4は、接続構造体の一実施形態を示す断面図である。図4に示す接続構造体100は、第一の基板21及びこれの主面21a上に形成された第一の回路電極23を有する第一の回路部材20と、第二の基板31及びこれの主面31a上に形成された第二の回路電極33を有し、第二の回路電極33と第一の回路電極23とが対向するように配置された第二の回路部材30と、第一の回路部材20及び第二の回路部材30の間に介在する接続部50aとを備える。対向する第一の回路電極23と第二の回路電極33とは、電気的に接続されている。

【0102】

接続部50aは、回路接続材料50が硬化して形成された硬化物であり、接着剤組成物の硬化物12aと絶縁被覆導電粒子10とから構成される。接続部50aは、対向する第一の回路電極23と第二の回路電極33とが電気的に接続されるように、第一の回路部材20と第二の回路部材30とを接着している。対向する第一の回路電極23と第二の回路電極33とは、絶縁被覆導電粒子10を介して電気的に接続されている。

【0103】

第一の基板21は、ポリエステルテレフタレート、ポリエーテルサルフォン、エポキシ樹脂、アクリル樹脂及びポリイミド樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムであることが好ましい。第一の回路電極23は、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びインジウム−錫酸化物からなる群より選ばれる少なくとも一種)から形成されている。

【0104】

第二の基板31はガラス基板であることが好ましい。第二の回路電極32は、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITOが用いられる。

【0105】

回路部材の接続構造体100は、例えば、第一の回路部材20と、上述のフィルム状の回路接続材料50と、第二の回路部材30とを、第一の回路電極23と第二の回路電極33とが対峙するようにこの順に積層した積層体を加熱及び加圧することにより、第一の回路電極23と第二の回路電極33とが電気的に接続されるように第一の回路部材20と第二の回路部材30とを接続する方法によって、得られる。

【0106】

この方法においては、まず、支持フィルム上に形成されているフィルム状の回路接続材料50を第二の回路部材30上に貼り合わせた状態で加熱及び加圧して回路接続材料50を仮接着し、支持フィルムを剥離してから、第一の回路部材20を回路電極を位置合わせしながら載せて、積層体を準備することができる。なお、接続の際の加熱によって発生する揮発成分による接続への影響を防止するために、接続工程の前に回路部材を予め加熱処理しておくことが好ましい。

【0107】

このようにして接続された接続構造体100は、対向する回路電極22と回路電極32との間の導通性と、同一基板上で隣り合う回路電極22同士及び回路電極32同士の間の絶縁性とに優れる。

【実施例】

【0108】

以下に、本発明を実施例に基づいて具体的に説明するが、本発明はこれに限定されるものではない。

【0109】

(1)回路接続材料の作製

本実施例における回路接続材料を構成する各成分を以下の通り準備した。

【0110】

(1−1)絶縁被覆導電粒子の準備

まず、平均粒径2.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径3.0μmの導電粒子Aを準備した。導電粒子Aは、20%K値が1100〜1900N/mm2となるように調整されていた。なお、導電粒子Aの20%変形時の荷重は0.4〜0.5mNであった。次いで、導電粒子Aの表面をポリエチレンイミン水溶液で処理した後、導電粒子A100質量部に対して、絶縁性微粒子が1.2〜1.8質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Aを得た。

【0111】

まず、平均粒径3.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径4.0μmの導電粒子Bを準備した。導電粒子Bは、20%K値が2300〜2700N/mm2となるように調整されていた。なお、導電粒子Bの20%変形時の荷重は0.6〜0.7mNであった。次いで、導電粒子Bの表面をポリエチレンイミン水溶液で処理した後、導電粒子B100質量部に対して、絶縁性微粒子が1.0〜1.6質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Bを得た。

【0112】

まず、平均粒径2.9μmの架橋ポリスチレン粒子の表面に厚み0.07μmのニッケル層を無電解めっきで設け、更にその外層に厚み0.03μmの金層を無電解めっきで設けた平均粒径3.0μmの導電粒子Cを準備した。導電粒子Cは、20%K値が5200〜5600N/mm2となるように調整されていた。なお、導電粒子Cの20%変形時の荷重は1.4〜1.5mNであった。次いで、導電粒子Cの表面をポリエチレンイミン水溶液で処理した後、導電粒子C100質量部に対して、絶縁性微粒子が1.2〜1.8質量部となるようにシリカ微粒子を被覆して、絶縁被覆導電粒子Cを得た。

【0113】

(1−2)接着剤組成物を構成する各成分の準備

「PKHC」:ビスフェノールA型フェノキシ樹脂(Mw45000、インケム・コーポレーション製、商品名)

「UR−8200」:ポリエステルウレタン(東洋紡績製)

「HTR−P3−TEA」:ブチルアクリレート/エチルアクリレート/アクリロニトリル/グリシジルメタクリレート(質量比40/30/30/3)の共重合体(Mw850000、ナガセケムテックス製、商品名)

「T−6075」:ウレタンゴム(DICバイエル製、商品名)

「HX3941HP」:アニオン重合型潜在性硬化剤含有エポキシ樹脂(イミダゾール系マイクロカプセル型硬化剤を35質量%含有、旭化成ケミカルズ製、商品名)

「UA5500」:ウレタンアクリレート(新中村化学製、商品名)

「DCP−A」:ジシクロペンタジエン型ジアクリレート(東亞合成製、商品名)

「M−215」:イソシアヌル酸EO変成ジアクリレート(東亞合成製、商品名)

「パーヘキサ25O」:2,5−ジメチル−2,5−ジ(2−エチルヘキサノイル)ヘキサン(日本油脂製、商品名)

「SH6040」:シランカップリング剤(γ−グリシドキシプロピルトリメトキシシラン、東レ・ダウコーニング・シリコーン(株)製、商品名)

「P−2M」:2−メタクリロイロキシエチルアシッドホスフェート(共栄社化学製、商品名)

【0114】

(実施例1)

「HX3941HP」50質量部、「PKHC」の40質量%トルエン/酢酸エチル(=50/50)溶液37.5質量部(不揮発分換算で15質量部)、「HTR−P3−TEA」の10質量%トルエン/酢酸エチル(=50/50)溶液350質量部(不揮発分換算で35質量部)及び「SH6040」2質量部を配合し、更に、「絶縁被覆導電粒子A」3重量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0115】

(実施例2)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子B」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0116】

(実施例3)

「UA5500」の70質量%トルエン溶液42.9質量部(不揮発分換算で30質量部)、「DCP−A」10質量部、「パーヘキサ25O」の50質量%炭化水素溶媒溶液8質量部(不揮発分換算で4質量部)、「UR−8200」の30質量%メチルエチルケトン/トルエン(=50/50)溶液を100質量部(不揮発分換算で30質量部)、「T−6075」の10質量%メチルエチルケトン溶液300質量部(不揮発分換算で30質量部)及び「P−2M」2質量部を配合し、更に、「絶縁被覆導電粒子A」3質量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0117】

(比較例1)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子C」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0118】

(比較例2)

「HX3941HP」60質量部、「PKHC」の40質量%トルエン/酢酸エチル(=50/50)溶液50質量部(不揮発分換算で20質量部)、「HTR−P3−TEA」の10質量%トルエン/酢酸エチル(=50/50)溶液200質量部(不揮発分換算で20質量部)及び「SH6040」2質量部を配合し、更に、「絶縁被覆導電粒子C」3重量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0119】

(比較例3)

「絶縁被覆導電粒子A」3質量部を「導電粒子A」3質量部に変更した以外は、実施例1と同様にして回路接続材料を得た。

【0120】

(比較例4)

「絶縁被覆導電粒子A」3質量部を「絶縁被覆導電粒子C」3質量部に変更した以外は、実施例3と同様にして回路接続材料を得た。

【0121】

(比較例5)

「UA5500」の70質量%トルエン溶液42.9質量部(不揮発分換算で30質量部)、「M−215」10質量部、「パーヘキサ25O」の50質量%炭化水素溶媒溶液8質量部(不揮発分換算で4質量部)、「UR−8200」の30質量%メチルエチルケトン/トルエン(=50/50)溶液を167質量部(不揮発分換算で50質量部)、「T−6075」の10質量%メチルエチルケトン溶液100質量部(不揮発分換算で10質量部)及び「P−2M」2質量部を配合し、更に、「絶縁被覆導電粒子C」3質量部を配合した。この混合溶液をアプリケータでPETフィルム上に塗布し、70℃10分の熱風乾燥により、接着剤層の厚みが20μmであるフィルム状の回路接続材料を得た。

【0122】

(比較例6)

「絶縁被覆導電粒子A」3質量部を「導電粒子A」3質量部に変更した以外は、実施例3と同様にして回路接続材料を得た。

【0123】

実施例で作製した回路接続材料の組成を質量部(不揮発分換算)で表1に、比較例で作製した回路接続材料の組成を質量部(不揮発分換算)で表2にそれぞれ示す。

【0124】

(1−3)回路接続材料の弾性率の測定

実施例及び比較例で作製したフィルム状の回路接続材料を、180℃のオーブンで1時間硬化させ、得られた硬化物の弾性率を、動的粘弾性測定装置(Rheometric Scientific社製、商品名「Solid analyzer RSA2」)を用いて昇温速度10℃/分の条件で測定した。40℃における貯蔵弾性率を本発明に係る弾性率とした

【0125】

【表1】

【0126】

【表2】

【0127】

(2)回路部材の接続構造体の作製

(2−1)接続構造体1

上述の回路接続材料を用いて、厚み38μmのポリイミド上に直接形成された、ライン幅25μm、ピッチ40μm、厚み8μmの銅回路を有するフレキシブル回路板(以下、「FPC−COF」という)と、全面に酸化インジウム(ITO)の薄層を有する厚み0.7mmのITO層付きガラス基板とを、以下の手順で接続した。

1)回路接続材料をガラス基板のITO層上に80℃、1MPa、5秒間加熱加圧して仮接続した後、PETフィルムを剥離した。

2)FPC−COFの回路電極とガラス基板のITO層が向かい合うように位置合わせした後、190℃、3MPa、10秒間又は170℃、3MPa、10秒間の条件で加熱及び加圧して接続構造体1を作製した。ガラス基板とFPC−COFと基板間の幅は2mmであった。

【0128】

(2−2)接続構造体2

ITO層付きガラス基板を、ライン幅26μm、スペース幅4μmで形成された酸化インジウム(ITO)の薄層を有する厚み0.7mmのITOくし型回路付きガラス基板に変更した以外は、接続構造体1の作製と同様にして接続構造体2を作製した。

【0129】

(3)回路部材の接続構造の評価

(3−1)接続抵抗の測定

作製した接続構造体1の回路接続部を含む回路間の抵抗値を、デジタルマルチメータを用いて2端子法で測定した。接続抵抗の測定は、接続直後、及び、85℃85%RHの恒温恒湿槽中に500時間保持する高温高湿処理を行った後にそれぞれ測定した。結果を表3に示す。

【0130】

(3−2)絶縁抵抗の測定

作製した接続体構造体2に、50Vの電圧を1分間印加し、印加後の絶縁抵抗を2端子測定法を用いマルチメータで測定した。また、接続体を85℃/85%RHの恒温恒湿槽中に500時間保持した後に取り出し30分以上経過後に、再度絶縁抵抗を測定した。

【0131】

(3−3)接着力の測定

作製した接続構造体1からFPC−COFを剥離するために必要な力を接着力として測定した。測定は、JIS Z−0237に準拠し、90度剥離、剥離速度50mm/分として、接着力測定装置を用いて行った。

【0132】

【表3】

【符号の説明】

【0133】

2…基材粒子、4…金属めっき層、6…絶縁性微粒子、8…導電粒子、10…絶縁被覆導電粒子、12a…接着剤組成物の硬化物、12…樹脂層、20…第一の回路部材、21…第一の基板、21a…第一の基板表面、22…第一の回路電極、30…第二の回路部材、31…第二の基板、31a…第二の基板表面、32…第二の回路電極、50a…接続部、50…回路接続材料、100…接続構造体。

【特許請求の範囲】

【請求項1】

接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、

硬化後の40℃での弾性率が0.5〜1.0GPaであり、

前記絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、前記導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である、回路接続材料。

【請求項2】

前記導電粒子の平均粒径が、5μm以下である、請求項1記載の回路接続材料。

【請求項3】

第一の基板及びこれの主面上に形成された第一の回路電極を有する第一の回路部材と、

第二の基板及びこれの主面上に形成された第二の回路電極を有し、該第二の回路電極と前記第一の回路電極とが対向するように配置され、該第二の回路電極が前記第一の回路電極と電気的に接続されている第二の回路部材と、

前記第一の回路部材及び前記第二の回路部材の間に介在する接続部と、

を備え、

前記接続部が、請求項1又は2記載の回路接続材料の硬化物である、接続構造体。

【請求項1】

接着剤組成物と、絶縁被覆導電粒子とを含有する回路接続材料であって、

硬化後の40℃での弾性率が0.5〜1.0GPaであり、

前記絶縁被覆導電粒子が、基材粒子と該基材粒子表面の少なくとも一部を被覆する金属めっき層とを有する導電粒子と、該導電粒子表面の少なくとも一部を被覆する絶縁性微粒子とを備え、かつ、前記導電粒子の粒子直径の20%圧縮変形時の圧縮弾性率が800〜3500N/mm2である、回路接続材料。

【請求項2】

前記導電粒子の平均粒径が、5μm以下である、請求項1記載の回路接続材料。

【請求項3】

第一の基板及びこれの主面上に形成された第一の回路電極を有する第一の回路部材と、

第二の基板及びこれの主面上に形成された第二の回路電極を有し、該第二の回路電極と前記第一の回路電極とが対向するように配置され、該第二の回路電極が前記第一の回路電極と電気的に接続されている第二の回路部材と、

前記第一の回路部材及び前記第二の回路部材の間に介在する接続部と、

を備え、

前記接続部が、請求項1又は2記載の回路接続材料の硬化物である、接続構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−105861(P2011−105861A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−262850(P2009−262850)

【出願日】平成21年11月18日(2009.11.18)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月18日(2009.11.18)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]