回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法

【課題】従来の回路基板より厚みの薄いガラス基板と半導体素子との接続に用いられた場合でも、優れた接続信頼性を維持しつつガラス基板の変形を抑制でき、しかもフィルム形成性にも優れる回路接続用接着フィルムを提供すること。

【解決手段】本発明は、接着剤組成物4b及び導電粒子5を含有する導電性接着剤層3bと、接着剤組成物4aを含有し、導電粒子を含有しない絶縁性接着剤層3aと、を備え、導電性接着剤層3bに含有される接着剤組成物4bが、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含む回路接続用接着フィルム10に関する。

【解決手段】本発明は、接着剤組成物4b及び導電粒子5を含有する導電性接着剤層3bと、接着剤組成物4aを含有し、導電粒子を含有しない絶縁性接着剤層3aと、を備え、導電性接着剤層3bに含有される接着剤組成物4bが、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含む回路接続用接着フィルム10に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法に関する。

【背景技術】

【0002】

従来、基板、中でも液晶などのフラットパネルディスプレイ(FPD)用のガラス基板に半導体素子を接続するために、加熱により硬化する熱硬化性の接着剤フィルムが用いられている。

【0003】

熱硬化性の接着剤フィルムとしては、熱硬化性樹脂であるエポキシ樹脂を含有するものが広く用いられており、エポキシ樹脂が加熱により硬化すると機械的強度の高い重合体となるので、半導体素子と液晶ディスプレイとが該接着剤フィルムによって強固に接続され、信頼性の高い電気装置が得られる。近年、エポキシ樹脂と比べて、より低温で硬化できるアクリレートを含有する接着剤フィルムも用いられるようになってきている。

【0004】

ところで、ガラス基板と半導体素子とを接着剤フィルムを用いて接続した場合、接着剤フィルムを加熱するときに、熱伝導により加熱されて熱膨張するために半導体素子が伸張することがある。そのため、加熱終了後に全体が冷却されると伸張した半導体素子が収縮し、その収縮に伴いFPDを構成するガラス基板に反り等の変形が生じることがある。ガラス基板に変形が生じると、変形した部分に位置するディスプレイの表示画像に乱れが生じてしまう。

【0005】

これまで、反り等の変形を抑制するためにさまざまな手法が知られている。例えば、加熱及び加圧ツールと半導体素子との間にフィルムを介する接続方法(特許文献1)や、加熱及び加圧工程後に加熱する方法(特許文献2)が報告されている。

【0006】

また、接着剤フィルムに応力緩和できる材料を用いる手法も最近知られるようになっている(特許文献3、4)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−229124号公報

【特許文献2】特開2004−200230号公報

【特許文献3】特開2004−277573号公報

【特許文献4】特許第3477367号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、応力緩和できる材料の使用によりガラス基板の変形は抑制され得るものの、接続信頼性が低下するという問題がある。また、接着剤フィルムを形成する際のフィルム形成性が低下して、接着剤フィルムを安定して得ることが困難になる場合がある。なお、特にガラス基板及び半導体素子の厚みが薄くなるに従い、反り(ガラス基板の変形)が顕著に生じやすくなる傾向がある。

【0009】

そこで、本発明は、従来の回路基板よりも厚みの薄いガラス基板と半導体素子との接続に用いられた場合でも、優れた接続信頼性を維持しつつガラス基板の変形を抑制でき、しかもフィルム形成性にも優れる回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するべく鋭意検討した結果、回路部材の変形が生じるのは実装後(硬化後)の回路接続用接着フィルムの内部応力が高すぎること、また、接続信頼性が低下するのは実装後の回路接続用接着フィルム中に弾性率が低すぎる部分が発生すること、に起因していることを見出した。特に弾性率が局所的に低すぎる場合、対向する電極同士が導電粒子の扁平を保持することが困難となるため、接続信頼性が低下する傾向にあることもわかった。

【0011】

かかる知見に基づいて更に検討し、回路接続用接着フィルムに所定のガラス転移温度を有するフィルム形成材を用いることで、高接続信頼性を保ちつつも基材の変形を抑制できることを見出し、本発明の完成に至った。

【0012】

すなわち、本発明は、接着剤組成物及び導電粒子を含有する導電性接着剤層と、接着剤組成物を含有し、導電粒子を含有しない絶縁性接着剤層と、を備える回路接続用接着フィルムであって、導電性接着剤層に含有される接着剤組成物が、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含み、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材とを、第1の回路電極及び第2の回路電極を対向させた状態で電気的に接続するための回路接続用接着フィルムを提供する。

【0013】

このような回路接続用接着フィルムであれば、導電性接着剤層中の接着剤組成物に所定のガラス転移温度(以下、「Tg」という)を有する(a)フィルム形成材が用いられているため、フィルムを硬化させた後でも、硬化物内の内部応力が低く抑えられ、かつ硬化物全体に均一で十分な弾性率を持たせることができる。これにより、厚みが0.3mm以下の回路基板を備える回路部材同士の接続に用いられた場合でも、回路部材の変形を抑制することができると共に、良好な接続信頼性を得ることができる。また、導電性接着剤層中の接着剤組成物が所定のTgを有する(a)フィルム形成材と共に、(b)エポキシ樹脂と、(c)潜在性硬化剤とを含むため、フィルム形成性に優れるだけでなく、優れた耐熱性及び接着性を実現できる。

【0014】

なお、回路接続用接着フィルムが導電性接着剤層及び絶縁性接着剤層の二層を備えることで、対向する電極同士が導電粒子を捕捉し易くなり、接続信頼性を向上させることができる。これにより、良好な接続信頼性を得ることができる。

【0015】

本発明の回路接続用接着フィルムは、導電性接着剤層及び/又は絶縁性接着剤層が(d)絶縁性粒子を更に含有していてもよい。これにより、より優れた接続信頼性を維持することができる。

【0016】

本発明はまた、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成され、第2の回路電極が第1の回路電極と対向するように配置され、第2の回路電極が第1の回路電極と電気的に接続されている第2の回路部材と、第1の回路部材と第2の回路部材との間に介在する接続部と、を備え、接続部が、本発明の回路接続用接着フィルムの硬化物である、回路接続構造体を提供する。

【0017】

このような回路接続構造体であれば、接続部が本発明の回路接続用接着フィルムの硬化物からなることから、回路接続構造体内の内部応力を低く抑え、弾性率が低すぎる部分の発生を抑制することができる。このため、回路部材の変形を抑制することができると共に、優れた接続信頼性を達成することができる。

【0018】

本発明はさらに、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材と、第1の回路部材及び第2の回路部材の間に配置された本発明の回路接続用接着フィルムと、を第1の回路電極と第2の回路電極とが対向配置された状態で加熱及び加圧して、第1の回路電極と第2の回路電極とを電気的に接続する、回路部材の接続方法を提供する。

【0019】

このような回路部材の接続方法であれば、回路部材の接続に本発明に係る回路接続用接着フィルムの硬化物を用いるため、硬化物内の内部応力を低く抑えながらも、対向する電極間の導電性を十分に確保することができる。このため、回路部材の変形を抑制できると共に、良好な接続信頼性を有する回路接続構造体を形成することができる。

【発明の効果】

【0020】

本発明によれば、従来の回路基板よりも厚みの薄いガラス基板と半導体素子との接続に用いられた場合でも、優れた接続信頼性を維持しつつガラス基板の変形を抑制でき、しかもフィルム形成性にも優れる回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法を提供することができる。特に本発明においては、厚み0.3mm以下の回路部材同士を接続した場合でも、上記効果を達成することが可能な回路接続用接着フィルムを提供することができる。

【図面の簡単な説明】

【0021】

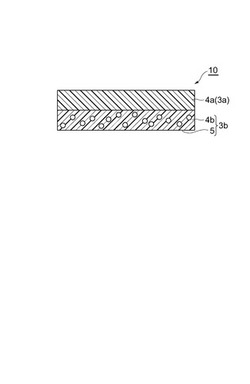

【図1】本発明の一実施形態に係る回路接続用接着フィルムを示す模式断面図である。

【図2】一対の回路部材の間に本実施形態に係る回路接続用接着フィルムを介在させた積層体を示す模式断面図である。

【図3】本実施形態に係る回路接続構造体を示す模式断面図である。

【図4】ガラス基板の反りの評価方法を示す模式断面図である。

【発明を実施するための形態】

【0022】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0023】

<回路接続用接着フィルム>

まず、図1を参照して、本実施形態の回路接続用接着フィルム10について説明する。図1は、本発明の一実施形態に係る回路接続用接着フィルムを示す模式断面図である。回路接続用接着フィルム10は、接着剤組成物4b及び導電粒子5を含有する導電性接着剤層3bと、導電性接着剤層3b上に形成された、接着剤組成物4aを含有する絶縁性接着剤層3aとを有する。

【0024】

(導電性接着剤層)

導電性接着剤層3bは、(a)Tg40〜70℃のフィルム形成材(以下、場合により「(a)成分」という)、(b)エポキシ樹脂(以下、場合により「(b)成分」という)及び(c)潜在性硬化剤(以下、場合により「(c)成分」という)を含む接着剤組成物4bと、導電粒子5とを含有する。

【0025】

(a)成分であるTgが40〜70℃のフィルム形成材は、液状の硬化性樹脂組成物を固形化する作用を有するポリマーである。フィルム形成材を硬化性樹脂組成物に含ませることによって、硬化性樹脂組成物をフィルム状に成形したときに、容易に裂けたり、割れたり、べたついたりすることのない、取扱いが容易な接着剤フィルムを得ることができる。

【0026】

このようなフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂からなる群より選ばれる少なくとも1種のポリマーが挙げられる。これらの中でも、フェノキシ樹脂、ポリウレタン樹脂及びポリビニルブチラール樹脂が好ましい。これらは(b)成分との相溶性に優れ、硬化後の回路接続用接着フィルム10に優れた接着性、耐熱性、機械強度を付与することができる。

【0027】

フェノキシ樹脂は、2官能フェノール類とエピハロヒドリンとを高分子量になるまで反応させるか、又は2官能エポキシ樹脂と2官能フェノール類とを重付加反応させることにより得られる。具体的には、2官能フェノール類1モルとエピハロヒドリン0.985〜1.015モルとを、アルカリ金属水酸化物等の触媒の存在下において、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0028】

フェノキシ樹脂を得る重付加反応は、2官能性エポキシ樹脂と2官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基=1/0.9〜1/1.1として行うことが好ましい。これにより、硬化後の回路接続用接着フィルム10の機械的特性及び熱的特性を良好にすることができる。また、この重付加反応は、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中において原料固形分を50質量部以下とし、50〜200℃に加熱して行うことが好ましい。

【0029】

フェノキシ樹脂を得るために用いられる2官能エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビフェニルジグリシジルエーテル及びメチル置換ビフェニルジグリシジルエーテルが挙げられる。2官能フェノール類としては、2個のフェノール性水酸基を有するもの、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、ビスフェノールフルオレン、メチル置換ビスフェノールフルオレン、ジヒドロキシビフェニル及びメチル置換ジヒドロキシビフェニル等のビスフェノール類が挙げられる。

【0030】

フェノキシ樹脂はラジカル重合性の官能基や、その他の反応性化合物によって変性されていてもよい。上述の種々のフェノキシ樹脂を、単独で又は2種以上を組み合わせて用いることができる。

【0031】

ポリウレタン樹脂は分子鎖中にウレタン結合を有するエラストマーであり、通常、多塩基酸(テレフタル酸、イソフタル酸、フタル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸等)と、2価アルコール(エチレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール等)と、を縮合反応して得られる末端ヒドロキシル基を有する飽和ポリエステル樹脂に対して、その活性水素基と、ジイソシアネート化合物(トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、シクロヘキシルメタンジイソシアネート等)のイソシアネート基と、をほぼ当量で反応した線状高分子である。

【0032】

かかるポリウレタン樹脂は、有機溶剤、例えば、エステル系(酢酸エチル、酢酸ブチル等)、ケトン系(メチルエチルケトン、シクロヘキサノン、アセトン等)、芳香族系(トルエン、キシレン、ベンゼン等)及び塩素系(トリクレン、塩化メチレン等)の溶剤に容易に溶解する。

【0033】

ポリビニルブチラール樹脂は分子鎖中にビニルアセタール単位を有するエラストマーであり、通常、酢酸ビニルを重合させてからアルカリ処理を行った後に、これをアルデヒド(メタナール、エタナール、プロパナール、ブタナール等)と反応させることで得られる線状高分子である。本実施形態で用いられるポリビニルブチラール樹脂は、重合度700〜2500、ブチラール化度65mol%以上であることが好ましい。

【0034】

重合度が700未満であると、ポリビニルブチラール樹脂の凝集力が不足し、フィルム形成性が低下してしまう。重合度が2500を越えると樹脂の圧着時の樹脂流動性が不足し、被着体の電極間にうまく導電粒子が介在することができず、十分な接続信頼性が得られにくくなる。また、ブチラール化度が65mol%未満であると、水酸基又はアセチル基の割合が増加し、十分な接続信頼性が得られにくくなる。

【0035】

(a)成分であるフィルム形成材のTgは40〜70℃であるが、より好ましくは45〜70℃であり、更に好ましくは50〜70℃である。このようなTgを有するフィルム形成材であれば、弾性変形することにより硬化後の回路接続用接着フィルム10内に発生する内部応力を吸収し、回路部材の反り量を低減させるため、良好な接続信頼性が得られる。

【0036】

フィルム形成材の配合量は、接着剤組成物4bの全質量100質量部に対して10〜50質量部であることが好ましく、20〜40質量部であることがより好ましい。フィルム形成材の量をこの範囲にすることにより、基材の変形(反り量)をさらに抑制でき電気接続性により優れる回路接続用接着フィルム10が提供される。

【0037】

フィルム形成材は、その分子量が大きいほどフィルム形成性が容易に得られ、また接着剤組成物4bの流動性に影響する溶融粘度を広範囲に設定できる。フィルム形成材の重量平均分子量(Mw)としては、5000〜150000が好ましく、10000〜80000が特に好ましい。この値が、5000以上であると、良好なフィルム形成性が得られやすい傾向があり、一方、150000以下であると、他の成分との良好な相溶性が得られやすい傾向がある。

【0038】

なお、上記「重量平均分子量」とは、下記表1に示す条件に従って、ゲル浸透クロマトグラフ(GPC)より標準ポリスチレンによる検量線を用いて測定した値をいう。

【0039】

【表1】

【0040】

(b)成分であるエポキシ樹脂としては、エピクロルヒドリンと、ビスフェノールA、ビスフェノールF及びビスフェノールAD等からなる群より選択される少なくとも一種とから誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラック及びクレゾールノボラックの一方又は双方とから誘導されるエポキシノボラック樹脂、ナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、並びにグリシジルアミン、グリシジルエーテル、ビフェニル、脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を、単独で又は2種以上を組み合わせて用いることができる。エポキシ樹脂は、エレクトロマイグレーション防止の観点から、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることが好ましい。

【0041】

上記エポキシ樹脂の中でも、分子量の異なるグレードが広く入手可能で、接着性や反応性等を任意に設定できることから、ビスフェノール型エポキシ樹脂が好ましい。ビスフェノール型エポキシ樹脂の中でも、ビスフェノールF型エポキシ樹脂が特に好ましい。ビスフェノールF型エポキシ樹脂の粘度は低く、フェノキシ樹脂と組み合わせて用いることにより、回路接続用接着フィルム10の流動性を容易に広範囲に設定できる。また、ビスフェノールF型エポキシ樹脂は、回路接続用接着フィルム10に良好な粘着性を付与し易いという利点も有する。

【0042】

エポキシ樹脂の配合量は、接着剤組成物4bの全質量100質量部に対して5〜50質量部であることが好ましく、20〜40質量部であることがより好ましい。エポキシ樹脂の配合量が5質量部未満の場合、回路部材同士を圧着する際に回路接続用接着フィルム10の流動性が低下する傾向があり、50質量部を超える場合、長期保管時に回路接続用接着フィルム10が変形する傾向がある。

【0043】

(c)成分である潜在性硬化剤としては、例えば、イミダゾール系、ヒドラジド系、アミンイミド及びジシアンジアミドが挙げられる。これらは、単独で又は2種以上を組み合わせて用いることができる。さらに、潜在性硬化剤を分解促進剤、抑制剤等と組み合わせてもよい。なお、可使時間を延長するためには、潜在性硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化することが好ましい。

【0044】

潜在性硬化剤の配合量は、エポキシ樹脂100質量部に対して、10〜200質量部であることが好ましく、100〜150質量部であることがより好ましい。これにより、硬化反応において十分な反応率を得ることができる。潜在性硬化剤の配合量が10質量部未満では、十分な反応率を得ることができず、良好な接着強度及び接続抵抗が得られ難い傾向がある。潜在性硬化剤の配合量が200質量部を超えると、回路接続用接着フィルム10の流動性の低下、接続抵抗の上昇、回路接続用接着フィルム10のポットライフの短縮等が発生する傾向がある。

【0045】

接着剤組成物4b中には導電粒子5が分散されている。回路接続用接着フィルム10が導電粒子5を含有することにより、導電粒子5の変形により回路電極の位置や高さのばらつきが吸収され、接触面積が増加されるため、一層安定した電気的接続を得ることができる。また、回路接続用接着フィルム10が導電粒子5を含有することによって、導電粒子5が回路電極表面の酸化層や不動態層を突き破って接触することが可能となる場合があり、電気的接続のより一層の安定化を図ることができる。

【0046】

このような導電粒子5としては、Au、Ag、Ni、Cu、はんだ等の金属粒子やカーボン粒子等が挙げられる。導電粒子5の最外層は、十分なポットライフを得る観点から、Ni、Cu等の遷移金属類ではなく、Au、Ag、白金属の貴金属類が好ましく、このうちAuがより好ましい。また、導電粒子5は、Ni等の遷移金属類の表面をAu等の貴金属類で被覆したものでもよく、非導電性のガラス、セラミック、プラスチック等に上述の金属等の導通層を被覆等により形成し、最外層を貴金属類としたものでもよい。

【0047】

導電粒子5として、プラスチックに導通層を被覆等により形成した粒子又は熱溶融金属粒子を用いることが好ましい。これらの粒子は加熱及び加圧により変形性を有するので、接続時の回路電極との接触面積を増加させたり、回路部材の回路端子の厚みばらつきを吸収したりすることができ、回路接続の信頼性を向上することができる。

【0048】

導電粒子5の最外層に設けられる貴金属類の被覆層の厚みは、100Å以上であることが好ましい。これにより、接続される回路間の抵抗を十分低減することができる。ただし、Ni等の遷移金属の上に貴金属類の被覆層を設ける場合、該厚みは、300Å以上であることが好ましい。この理由は、導電粒子5の混合分散時に発生する貴金属類の被覆層の欠損等によりNi等の遷移金属が接着剤フィルム中に露出することで、該遷移金属による酸化還元作用により遊離ラジカルが発生し、回路接続用接着フィルム10の保存安定性を低下させてしまうからである。一方、貴金属類の被覆層の厚みの上限は、特に制限はないが製造コストの観点から1μm以下であることが望ましい。

【0049】

導電粒子5の平均粒径は、回路接続用接着フィルム10により接続される回路部材の隣接する電極の最小の間隔よりも小さいことが必要であり、かつ、回路電極の高さのばらつきがある場合、その高さのばらつきよりも大きいことが好ましい。導電粒子5の平均粒径は、1〜10μmであることが好ましく、2〜5μmであることがより好ましい。平均粒径が1μm未満であると、回路電極の高さのばらつきに対応できずに回路電極間の導電性が低下しやすい傾向があり、10μmを超えると、隣接する回路電極間の絶縁性が低下しやすい傾向がある。

【0050】

なお、上記「平均粒径」は以下のようにして測定される値を意味するものである。すなわち、任意に選択した導電粒子の一次粒子を走査型電子顕微鏡(SEM、(株)日立製作所社製、製品名:S−800)で観察(倍率:5000倍)し、その最大径及び最小径を測定する。この最大径及び最小径の積の平方根をその粒子の一次粒径とする。そして、任意に選択した導電粒子50個について上記のようにして一次粒径を測定し、その平均値を平均粒径とする。なお、後述する(d)絶縁性粒子の平均粒径も同様にして測定される。

【0051】

導電粒子5の配合量は、接着剤組成物4bの全質量100質量部に対して0.1〜30質量部とすることが好ましく、0.1〜20質量部とすることがより好ましい。これにより、過剰な導電粒子5による隣接回路の短絡等を防止することができる。

【0052】

また、接着剤組成物4bは、用途に応じて、例えば、軟化剤、老化防止剤、難燃化剤、色素、チキソトロピック剤、シランカップリング剤等の添加剤をさらに含有してもよい。

【0053】

(絶縁性接着剤層)

絶縁性接着剤層3aに含まれる接着剤組成物4aは、フィルム状に形成でき、回路部材接続時に回路部材の変形を抑制できるものであればよく、導電性接着剤層3bに含まれる接着剤組成物4bと同じでも異なっていてもよい。但し、上述の成分の種類及び配合量は、絶縁性接着剤層3aの流動性が、導電性接着剤層3bの流動性よりも大きくなるように調整されることが好ましい。

【0054】

導電性接着剤層3b及び/又は絶縁性接着剤層3aは(d)絶縁性粒子(以下、場合により「(d)成分」という)を更に含有することができる。これにより、フィルム硬化後の接着剤層内の内部応力がより緩和される。なお、絶縁性接着剤層3aが(d)絶縁性粒子を含有することがより好ましい。

【0055】

このような(d)絶縁性粒子としては、例えば、シリカ、アルミナ等の無機粒子、又はシリコーンゴム、メチルメタクリレート・ブタジエン・スチレン(MBS)、アクリルゴム、ポリメチルメタクリレート、ポリブタジエンゴム等の有機粒子が挙げられる。

【0056】

また、(d)絶縁性粒子としては、上述した以外にも、例えば、アクリル樹脂、ポリエステル、ポリウレタン、ポリビニルブチラール、ポリアリレート、ポリスチレン、NBR、SBR及びシリコーン変性樹脂等並びにこれらを成分として含む共重合体からなる粒子が挙げられる。絶縁性粒子としては、分子量が100万以上の有機微粒子又は三次元架橋構造を有する有機微粒子が好ましい。このような絶縁性粒子は硬化性組成物への分散性が高い。なお、ここで「三次元架橋構造を有する」とは、ポリマー鎖が三次元網目構造を有していることを示し、このような構造を有する絶縁性粒子は、例えば、反応点を複数有するポリマーを、当該反応点と結合しうる官能基を二つ以上有する架橋剤で処理することで得られる。分子量が100万以上の有機微粒子及び三次元架橋構造を有する有機微粒子は、いずれも溶媒への溶解性が低いことが好ましい。溶媒への溶解性が低いこれらの絶縁性粒子は、上述の効果を一層顕著に得ることができる。また、上述の効果を一層顕著に得る観点からは、分子量が100万以上の有機微粒子及び三次元架橋構造を有する有機微粒子は、(メタ)アクリル酸アルキル−シリコーン共重合体、シリコーン−(メタ)アクリル酸共重合体又はこれらの複合体からなる絶縁性粒子であることが好ましい。また、(d)成分としては、例えば、特開2008−150573公報に記載されるようなポリアミック酸粒子及びポリイミド粒子等の絶縁性粒子も使用することができる。

【0057】

さらに、(d)成分としてコアシェル型の構造を有し、コア層とシェル層で組成が異なる絶縁性粒子を用いることもできる。コアシェル型の絶縁性有機粒子として、具体的には、シリコーン−アクリルゴムをコアとしてアクリル樹脂をグラフトした粒子及びアクリル共重合体をコアとしてアクリル樹脂をグラフトした粒子等が挙げられる。また、国際公開第2009/051067号パンフレットに記載されるようなコアシェル型シリコーン微粒子、国際公開第2009/020005号パンフレットに記載されるような(メタ)アクリル酸アルキルエステル−ブタジエン−スチレン共重合体又は複合体、(メタ)アクリル酸アルキルエステル−シリコーン共重合体又は複合体及びシリコーン−(メタ)アクリル酸共重合体又は複合体等の絶縁性有機粒子、特開2002−256037号公報に記載されるようなコアシェル構造重合体粒子、並びに特開2004−18803号公報に記載されるようなコアシェル構造のゴム粒子、等も使用することができる。これらのコアシェル型の絶縁性粒子は、1種を単独で用いてもよく、また、2種以上を組み合わせて用いてもよい。なお、このような(d)絶縁性粒子は、平均粒径が0.01〜2μm程度であることが好ましい。

【0058】

導電性接着剤層3bが(d)絶縁性粒子を含有する場合、(d)絶縁性粒子及び導電粒子5の合計配合量は、接着剤組成物4bの全質量100質量部に対して80質量部以下であることが好ましく、60質量部以下であることがより好ましい。絶縁性粒子及び導電粒子の合計配合量が80質量部を超えると、フィルム形成性及び電極への密着力が低下する傾向がある。また、絶縁性接着剤層3aが(d)絶縁性粒子を含有する場合、(d)絶縁性粒子の配合量は、接着剤組成物4aの全質量100質量部に対して60質量部以下であることが好ましく、40質量部以下であることがより好ましい。絶縁性粒子の配合量が60質量部を超えると、フィルム形成性及び導電粒子5の電極への密着力が低下する傾向がある。

【0059】

導電性接着剤層3bの厚みは、3〜12μmであることが好ましく、5〜10μmであることがより好ましい。また、絶縁性接着剤層3aの厚みは、12〜20μmであることが好ましく、14〜16μmであることがより好ましい。各層がこのような厚みを有することで、作業性、導電粒子捕捉性及び接続信頼性を良好に保つことができる。

【0060】

さらに、回路接続用接着フィルム10の厚みは、10〜40μmであることが好ましい。この厚みが10μm未満では、被着体の間の空間を完全に埋めることができず、接着力が低下する傾向があり、40μmを超えると圧着する際に樹脂が溢れ出し、周辺部品を汚す傾向がある。

【0061】

導電性接着剤層3b及び絶縁性接着剤層3aの形成は、導電性接着剤層3bについては接着剤組成物4b及び導電粒子5を含む混合物を、絶縁性接着剤層3aについては接着剤組成物4aを含む混合物を、それぞれ有機溶剤に溶解又は分散することで液状化して塗布液を調製し、この塗布液を、例えば、剥離性基材(支持フィルム)上に塗布して、硬化剤の活性温度以下で溶剤を除去することにより行うことができる。

【0062】

導電性接着剤層3b及び絶縁性接着剤層3aを形成する他の方法としては、導電性接着剤層3b及び絶縁性接着剤層3aの構成成分をそれぞれ加熱して流動性を確保した後溶剤を加えて塗布液とし、剥離性基材上に塗布して硬化剤の活性温度以下で溶剤を除去する方法が挙げられる。

【0063】

このとき用いる溶剤は、芳香族炭化水素系溶剤と含酸素系溶剤との混合溶剤が、接着剤組成物4a及び4bの溶解性を向上させる観点から好ましい。また、剥離性基材としては、例えば、ポリエチレンテレフタレート(PET)、ポリプロピレン、ポリエチレン、ポリエステル等の耐熱性及び耐溶剤性を有する重合体フィルムが挙げられる。特に離型性を有するように表面処理されたPETフィルム等が好適に用いられる。

【0064】

剥離性基材の厚みは、20〜75μmであることが好ましい。この厚みが20μm未満では、仮圧着する際に扱い難くなる傾向があり、75μmを超えると、回路接続用接着フィルム10と剥離性基材との間に巻きずれが発生する傾向がある。

【0065】

回路接続用接着フィルム10の製法としては、例えば、上記のようにして形成した導電性接着剤層4b及び絶縁性接着剤層4aをラミネートする方法や、各層を順次塗工する方法等の公知の方法を採用することができる。

【0066】

本実施形態の回路接続用接着フィルムは、COG(Chip On Glass)などの実装における、ガラスなど比較的硬い基板と半導体素子とを接合する異方導電性接着剤として使用することができる。

【0067】

例えば、ガラス基板及び半導体素子等の回路部材の間に、回路接続用接着フィルムを介在させた状態で加熱及び加圧して、両者が有する回路電極同士を電気的に接続することができる。ここで、反りが特に問題になるのは基板の厚みが0.3mm以下の回路部材を使用した場合であり、特にこのような場合において本実施形態の回路接続用接着フィルムを有効に使用することができる。更に基板の厚みが0.2mm以下のものを使用した場合は、より反りの問題が顕著になる。本実施形態の回路接続用接着フィルムを使用できる回路基板の厚みの下限としては、それぞれの機械的強度を維持できれば問題はなく、0.05mm以上であることが好ましく、0.08mm以上であることがより好ましい。

【0068】

ガラス基板や半導体素子等の回路部材には、通常回路電極が多数(場合によっては単数でもよい)設けられている。対向配置された回路部材に設けられた回路電極の少なくとも一部を対向配置し、対向配置された回路電極間に回路接続用接着フィルムを介在させた状態で加熱及び加圧することで、対向配置された回路電極同士を電気的に接続して回路接続構造体を得ることができる。

【0069】

このように、対抗配置された回路部材を加熱及び加圧することにより、対向配置された回路電極同士は、導電粒子を介した接触及び直接接触の一方又は双方により、電気的に接続される。

【0070】

<回路接続構造体>

図2は、一対の回路部材、すなわち基板1と半導体素子2との間に、本実施形態に係る回路接続用接着フィルム10を介在させた積層体200を示す模式断面図であり、図3は、図2に示す積層体200を加熱及び加圧して得られた、本実施形態に係る回路接続構造体100を示す模式断面図である。

【0071】

図3に示す回路接続構造体100は、ガラス基板1a(第1の回路基板)の主面上に配線パターン1b(第1の回路電極)が形成された基板1(第1の回路部材)と、ICチップ2a(第2の回路基板)の主面上にバンプ電極2b(第2の回路電極)が形成された半導体素子2(第2の回路部材)と、基板1及び半導体素子2の間に介在する回路接続用接着フィルム10の硬化物6a及び6b(接続部)と、を備えている。回路接続構造体100においては、配線パターン1b及びバンプ電極2bが対向配置された状態で電気的に接続されている。

【0072】

ここで、配線パターン1bは、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITO(インジウム−錫酸化物)が用いられる。また、バンプ電極2bは、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びITOからなる群より選ばれる少なくとも一種)から形成されている。

【0073】

回路接続構造体100において、対抗するバンプ電極2b及び配線パターン1b同士は、導電粒子5を介して電気的に接続されている。即ち、導電粒子5が、バンプ電極2b及び配線パターン1bの双方に直接接触することにより電気的に接続されている。

【0074】

このようにして得られる回路接続構造体100は、回路接続用接着フィルム10の硬化物6a及び6bにより基板1と半導体素子2とが接合されているため、回路部材の厚みが薄い(0.3mm以下)場合であっても、基板1の反りが十分に抑制され、且つ、優れた接続信頼性が得られる。

【0075】

<回路部材の接続方法>

回路接続構造体100は、ガラス基板1aの主面上に配線パターン1bが形成された基板1と、ICチップ2aの主面上にバンプ電極2bが形成された半導体素子2と、基板1及び半導体素子2の間に介在する回路接続用接着フィルム10と、を配線パターン1b及びバンプ電極2bが対向配置された状態で加熱及び加圧して、配線パターン1b及びバンプ電極2bを電気的に接続する方法によって得られる。

【0076】

この方法においては、剥離性基材上に形成させた回路接続用接着フィルム10を基板1上に貼り合わせた状態で加熱及び加圧して回路接続用接着フィルム10を仮圧着し、剥離性基材を剥離してから、回路電極を位置合わせしながら半導体素子2を載せた後、加熱及び加圧して、基板1、回路接続用接着フィルム10及び半導体素子2がこの順に積層された積層体200を準備することができる。

【0077】

上記積層体200を加熱及び加圧する条件は、回路接続用接着フィルム10中の接着剤組成物4a及び4bの硬化性等に応じて、回路接続用接着フィルム10が硬化して十分な接着強度が得られるように、適宜調製される。

【0078】

本実施形態の回路接続用接着フィルムを用いた回路部材の接続方法によれば、回路部材の厚みが薄い(0.3mm以下)場合でも、回路部材の反りを抑え、良好な接続信頼性を得ることができる。

【実施例】

【0079】

以下、実施例を挙げて本発明についてさらに具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0080】

(1)回路接続用接着フィルムの準備

導電性接着剤層及び絶縁性接着剤層を作製するための各材料を以下の通り準備した。また、それぞれのフィルム形成材を約10mg秤量し、TA Instruments社製のDSC装置(製品名:Q1000)でJIS K7121−1987の規定に従って、フィルム形成材のTgを測定した。

【0081】

(a)成分:Tg40〜70℃のフィルム形成材

「FX−316」(東都化成製、製品名):フェノキシ樹脂(Tg:66℃)

「UR−4125」(東洋紡製、製品名):ポリエステルウレタン(Tg:68℃)

「UR−1350」(東洋紡製、製品名):ポリエステルウレタン(Tg:46℃)

「3000−K」(電気化学工業製、製品名):ポリビニルブチラール(Tg:64℃)

(a)’成分:(a)成分以外のフィルム形成材

「UR−8300」(東洋紡製、製品名):ポリエステルウレタン(Tg:23℃)

「ZX−1356−2」(東都化成製、製品名):フェノキシ樹脂(Tg:75℃)

「PKHC」(InChem製、製品名):フェノキシ樹脂(Tg:89℃)

「5000−D」(電気化学工業製、製品名):ポリビニルブチラール(Tg:110℃)

「YP−50」(東都化成製、製品名):フェノキシ樹脂(Tg:97℃)

(b)成分:エポキシ樹脂

「850−S」(DIC製、製品名):ビスフェノールA型エポキシ樹脂

(c):潜在性硬化剤

「ノバキュア」(旭化成ケミカルズ製、製品名)

(d):絶縁性粒子

「X−52−7030」(信越シリコーン製、製品名):シリコーン複合体(シリコーンゴム及びシリコーンレジンの複合体)

(導電粒子)

「ミクロパールAU」(積水化学製、製品名)

(添加剤)

「SH6040」(東レダウコーニング製、製品名):シランカップリング剤

【0082】

(実施例1)

<導電性接着剤層>

フェノキシ樹脂「FX−316」10質量部、ビスフェノールA型エポキシ樹脂「850−S」30質量部、潜在性硬化剤「ノバキュア」40質量部及びシランカップリング剤「SH6040」1質量部を、トルエン100質量部に溶解した後、導電粒子「ミクロパールAU」19質量部を加え、導電性接着剤層形成用塗布液を調製した。

【0083】

この塗布液を、片面(塗布液を塗布する面)に離型処理(中剥離処理)が施された厚み50μmのPETフィルムに塗工装置((株)康井精機社製、製品名:精密塗工機)を用いて塗布し、70℃で10分間熱風乾燥することにより、PETフィルム上に厚み10μmの導電性接着剤層を形成した。

【0084】

<絶縁性接着剤層>

フェノキシ樹脂「FX−316」52質量部、ビスフェノールA型エポキシ樹脂「850−S」26質量部、潜在性硬化剤「ノバキュア」18質量部及びシランカップリング剤「SH6040」1質量部を、溶剤であるトルエン100質量部に溶解した後、シリコーン微粒子「X−52−7030」3質量部を加え、絶縁性接着剤層形成用塗布液を調製した。

【0085】

この塗布液を、上記同様にして、片面に離型処理が施された厚み50μmのPETフィルムに塗工装置((株)康井精機社製、製品名:精密塗工機)を用いて塗布し、70℃で10分間熱風乾燥することにより、PETフィルム上に厚み15μmの絶縁性接着剤層を形成した。

【0086】

<回路接続用接着フィルム>

上記で得られた導電性接着剤層と絶縁性接着剤層とを、50℃で加熱しながらロールラミネータでラミネートし、厚みが25μmの回路接続用接着フィルムを得た。

【0087】

(実施例2〜6及び比較例1〜5)

表2に示す配合割合(質量部)で各成分を添加し、導電性接着剤層形成用塗布液を調製した以外は、実施例1と同様に操作して回路接続用接着フィルムを作製した。

【0088】

【表2】

【0089】

(2)回路接続構造体の作製

<基板及び半導体素子の準備>

基板として、ガラス基板(コーニング#1737、38mm×28mm、厚み0.3mm)の表面にITO(Indium Tin Oxide)の配線パターン(パターン幅50μm、電極間スペース5μm)を形成させたものを準備した。半導体素子として、ICチップ(外形17mm×17mm、厚み0.3mm、バンプの大きさ50μm×50μm、バンプ間スペース50μm、バンプ高さ15μm)を準備した。

【0090】

<基板及び半導体素子の接続>

上記実施例及び比較例で作製した回路接続用接着フィルムを用い、ICチップとガラス基板との接続を、以下に示すように行った。なお、接続には、セラミックヒーターからなるステージ(150mm×150mm)及びツール(3mm×20mm)から構成される加熱圧着具を用いた。

【0091】

まず、回路接続用接着フィルム(1.5mm×20mm)の導電性接着剤層上のPETフィルムを剥離し、導電性接着剤層面をガラス基板に80℃、0.98MPa(10kgf/cm2)の条件で2秒間加熱及び加圧することで貼り付けた。次いで、回路接続用接着フィルムの絶縁性接着剤層上のPETフィルムを剥離し、ICチップのバンプとガラス基板との位置合わせを行った後、回路接続用接着フィルムの実測最高到達温度190℃及び、バンプ電極面積換算圧力70MPaの条件で、ICチップ上方から10秒間加熱及び加圧を行い絶縁性接着剤層をICチップに貼り付け、回路接続用接着フィルムを介したチップとガラス基板との本接続を行った。

【0092】

(3)評価

(フィルム形成性)

作製した回路接続用接着フィルムについて、以下の基準でフィルム形成性を評価した。なお、「フィルムにできる」とは、作製したフィルムが容易に裂けたり、割れたり、べたついたりすることの無いことを意味する。フィルム形成性の評価結果を表3に示す。

A:フィルムにできる

B:フィルムにできない

【0093】

(反り)

図4は、ガラス基板の反りの評価方法を示す模式断面図である。図4に示す回路接続構造体100は、基板1、半導体素子2及びこれらを接合する硬化した回路接続用接着フィルム10から構成される。Lは、半導体素子2の中心における基板1の下面の高さを0としたときの、半導体素子2の中心から12.5mm離れた場所までの基板1の下面の高さのうち最も大きい値を表す。反りの評価は、Lを指標として行った。Lの値が小さいほど、反りが小さいことを示す。Lの値が15μm未満の場合を「A」、15μm以上の場合を「B」として2段階で評価した。反りの評価結果を表3に示す。

【0094】

また、回路接続構造体の作製において、ガラス基板及びICチップの厚みをそれぞれ0.3mmから0.5mmに変更し、上記実施例及び比較例で作製した回路接続用接着フィルムを用いた接続を上述と同様の手順で行い接合体を作製した。得られた接合体の反りの評価を行ったところ、いずれの接合体においても反りは15μm未満であった。

【0095】

(接続信頼性)

作製した回路接続構造体を用いてガラス基板の回路と半導体素子の電極間の抵抗値を測定した。測定には、マルチメータ(装置名:MLR21、ETAC社製)を用い、温度85℃、湿度85%RH、1000時間のTHTテスト(Thermal Humidity Test)後に行った。THTテスト後の抵抗値に基づいて、接続信頼性を以下の基準に従ってA又はBの2段階で評価した。各回路接続構造体の測定結果を表3に示す。

A:10Ω未満

B:10Ω以上

【0096】

【表3】

【0097】

本発明の回路接続用接着フィルムは、厚みの薄い回路部材同士の接続に用いられた場合でも、フィルム形成性、反り及び接続信頼性のいずれに関しても優れた特性を示した。

【符号の説明】

【0098】

1…基板、1a…ガラス基板、1b…配線パターン、2…半導体素子、2a…ICチップ、2b…バンプ電極、3a…絶縁性接着剤層、3b…導電性接着剤層、4a、4b…接着剤組成物、5…導電粒子、6a、6b…硬化物、10…回路接続用接着フィルム、100…回路接続構造体、200…積層体。

【技術分野】

【0001】

本発明は、回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法に関する。

【背景技術】

【0002】

従来、基板、中でも液晶などのフラットパネルディスプレイ(FPD)用のガラス基板に半導体素子を接続するために、加熱により硬化する熱硬化性の接着剤フィルムが用いられている。

【0003】

熱硬化性の接着剤フィルムとしては、熱硬化性樹脂であるエポキシ樹脂を含有するものが広く用いられており、エポキシ樹脂が加熱により硬化すると機械的強度の高い重合体となるので、半導体素子と液晶ディスプレイとが該接着剤フィルムによって強固に接続され、信頼性の高い電気装置が得られる。近年、エポキシ樹脂と比べて、より低温で硬化できるアクリレートを含有する接着剤フィルムも用いられるようになってきている。

【0004】

ところで、ガラス基板と半導体素子とを接着剤フィルムを用いて接続した場合、接着剤フィルムを加熱するときに、熱伝導により加熱されて熱膨張するために半導体素子が伸張することがある。そのため、加熱終了後に全体が冷却されると伸張した半導体素子が収縮し、その収縮に伴いFPDを構成するガラス基板に反り等の変形が生じることがある。ガラス基板に変形が生じると、変形した部分に位置するディスプレイの表示画像に乱れが生じてしまう。

【0005】

これまで、反り等の変形を抑制するためにさまざまな手法が知られている。例えば、加熱及び加圧ツールと半導体素子との間にフィルムを介する接続方法(特許文献1)や、加熱及び加圧工程後に加熱する方法(特許文献2)が報告されている。

【0006】

また、接着剤フィルムに応力緩和できる材料を用いる手法も最近知られるようになっている(特許文献3、4)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−229124号公報

【特許文献2】特開2004−200230号公報

【特許文献3】特開2004−277573号公報

【特許文献4】特許第3477367号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、応力緩和できる材料の使用によりガラス基板の変形は抑制され得るものの、接続信頼性が低下するという問題がある。また、接着剤フィルムを形成する際のフィルム形成性が低下して、接着剤フィルムを安定して得ることが困難になる場合がある。なお、特にガラス基板及び半導体素子の厚みが薄くなるに従い、反り(ガラス基板の変形)が顕著に生じやすくなる傾向がある。

【0009】

そこで、本発明は、従来の回路基板よりも厚みの薄いガラス基板と半導体素子との接続に用いられた場合でも、優れた接続信頼性を維持しつつガラス基板の変形を抑制でき、しかもフィルム形成性にも優れる回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するべく鋭意検討した結果、回路部材の変形が生じるのは実装後(硬化後)の回路接続用接着フィルムの内部応力が高すぎること、また、接続信頼性が低下するのは実装後の回路接続用接着フィルム中に弾性率が低すぎる部分が発生すること、に起因していることを見出した。特に弾性率が局所的に低すぎる場合、対向する電極同士が導電粒子の扁平を保持することが困難となるため、接続信頼性が低下する傾向にあることもわかった。

【0011】

かかる知見に基づいて更に検討し、回路接続用接着フィルムに所定のガラス転移温度を有するフィルム形成材を用いることで、高接続信頼性を保ちつつも基材の変形を抑制できることを見出し、本発明の完成に至った。

【0012】

すなわち、本発明は、接着剤組成物及び導電粒子を含有する導電性接着剤層と、接着剤組成物を含有し、導電粒子を含有しない絶縁性接着剤層と、を備える回路接続用接着フィルムであって、導電性接着剤層に含有される接着剤組成物が、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含み、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材とを、第1の回路電極及び第2の回路電極を対向させた状態で電気的に接続するための回路接続用接着フィルムを提供する。

【0013】

このような回路接続用接着フィルムであれば、導電性接着剤層中の接着剤組成物に所定のガラス転移温度(以下、「Tg」という)を有する(a)フィルム形成材が用いられているため、フィルムを硬化させた後でも、硬化物内の内部応力が低く抑えられ、かつ硬化物全体に均一で十分な弾性率を持たせることができる。これにより、厚みが0.3mm以下の回路基板を備える回路部材同士の接続に用いられた場合でも、回路部材の変形を抑制することができると共に、良好な接続信頼性を得ることができる。また、導電性接着剤層中の接着剤組成物が所定のTgを有する(a)フィルム形成材と共に、(b)エポキシ樹脂と、(c)潜在性硬化剤とを含むため、フィルム形成性に優れるだけでなく、優れた耐熱性及び接着性を実現できる。

【0014】

なお、回路接続用接着フィルムが導電性接着剤層及び絶縁性接着剤層の二層を備えることで、対向する電極同士が導電粒子を捕捉し易くなり、接続信頼性を向上させることができる。これにより、良好な接続信頼性を得ることができる。

【0015】

本発明の回路接続用接着フィルムは、導電性接着剤層及び/又は絶縁性接着剤層が(d)絶縁性粒子を更に含有していてもよい。これにより、より優れた接続信頼性を維持することができる。

【0016】

本発明はまた、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成され、第2の回路電極が第1の回路電極と対向するように配置され、第2の回路電極が第1の回路電極と電気的に接続されている第2の回路部材と、第1の回路部材と第2の回路部材との間に介在する接続部と、を備え、接続部が、本発明の回路接続用接着フィルムの硬化物である、回路接続構造体を提供する。

【0017】

このような回路接続構造体であれば、接続部が本発明の回路接続用接着フィルムの硬化物からなることから、回路接続構造体内の内部応力を低く抑え、弾性率が低すぎる部分の発生を抑制することができる。このため、回路部材の変形を抑制することができると共に、優れた接続信頼性を達成することができる。

【0018】

本発明はさらに、厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材と、第1の回路部材及び第2の回路部材の間に配置された本発明の回路接続用接着フィルムと、を第1の回路電極と第2の回路電極とが対向配置された状態で加熱及び加圧して、第1の回路電極と第2の回路電極とを電気的に接続する、回路部材の接続方法を提供する。

【0019】

このような回路部材の接続方法であれば、回路部材の接続に本発明に係る回路接続用接着フィルムの硬化物を用いるため、硬化物内の内部応力を低く抑えながらも、対向する電極間の導電性を十分に確保することができる。このため、回路部材の変形を抑制できると共に、良好な接続信頼性を有する回路接続構造体を形成することができる。

【発明の効果】

【0020】

本発明によれば、従来の回路基板よりも厚みの薄いガラス基板と半導体素子との接続に用いられた場合でも、優れた接続信頼性を維持しつつガラス基板の変形を抑制でき、しかもフィルム形成性にも優れる回路接続用接着フィルム、これを用いた回路接続構造体及び回路部材の接続方法を提供することができる。特に本発明においては、厚み0.3mm以下の回路部材同士を接続した場合でも、上記効果を達成することが可能な回路接続用接着フィルムを提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る回路接続用接着フィルムを示す模式断面図である。

【図2】一対の回路部材の間に本実施形態に係る回路接続用接着フィルムを介在させた積層体を示す模式断面図である。

【図3】本実施形態に係る回路接続構造体を示す模式断面図である。

【図4】ガラス基板の反りの評価方法を示す模式断面図である。

【発明を実施するための形態】

【0022】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0023】

<回路接続用接着フィルム>

まず、図1を参照して、本実施形態の回路接続用接着フィルム10について説明する。図1は、本発明の一実施形態に係る回路接続用接着フィルムを示す模式断面図である。回路接続用接着フィルム10は、接着剤組成物4b及び導電粒子5を含有する導電性接着剤層3bと、導電性接着剤層3b上に形成された、接着剤組成物4aを含有する絶縁性接着剤層3aとを有する。

【0024】

(導電性接着剤層)

導電性接着剤層3bは、(a)Tg40〜70℃のフィルム形成材(以下、場合により「(a)成分」という)、(b)エポキシ樹脂(以下、場合により「(b)成分」という)及び(c)潜在性硬化剤(以下、場合により「(c)成分」という)を含む接着剤組成物4bと、導電粒子5とを含有する。

【0025】

(a)成分であるTgが40〜70℃のフィルム形成材は、液状の硬化性樹脂組成物を固形化する作用を有するポリマーである。フィルム形成材を硬化性樹脂組成物に含ませることによって、硬化性樹脂組成物をフィルム状に成形したときに、容易に裂けたり、割れたり、べたついたりすることのない、取扱いが容易な接着剤フィルムを得ることができる。

【0026】

このようなフィルム形成材としては、例えば、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂からなる群より選ばれる少なくとも1種のポリマーが挙げられる。これらの中でも、フェノキシ樹脂、ポリウレタン樹脂及びポリビニルブチラール樹脂が好ましい。これらは(b)成分との相溶性に優れ、硬化後の回路接続用接着フィルム10に優れた接着性、耐熱性、機械強度を付与することができる。

【0027】

フェノキシ樹脂は、2官能フェノール類とエピハロヒドリンとを高分子量になるまで反応させるか、又は2官能エポキシ樹脂と2官能フェノール類とを重付加反応させることにより得られる。具体的には、2官能フェノール類1モルとエピハロヒドリン0.985〜1.015モルとを、アルカリ金属水酸化物等の触媒の存在下において、非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0028】

フェノキシ樹脂を得る重付加反応は、2官能性エポキシ樹脂と2官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基=1/0.9〜1/1.1として行うことが好ましい。これにより、硬化後の回路接続用接着フィルム10の機械的特性及び熱的特性を良好にすることができる。また、この重付加反応は、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中において原料固形分を50質量部以下とし、50〜200℃に加熱して行うことが好ましい。

【0029】

フェノキシ樹脂を得るために用いられる2官能エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビフェニルジグリシジルエーテル及びメチル置換ビフェニルジグリシジルエーテルが挙げられる。2官能フェノール類としては、2個のフェノール性水酸基を有するもの、例えば、ハイドロキノン類、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、ビスフェノールフルオレン、メチル置換ビスフェノールフルオレン、ジヒドロキシビフェニル及びメチル置換ジヒドロキシビフェニル等のビスフェノール類が挙げられる。

【0030】

フェノキシ樹脂はラジカル重合性の官能基や、その他の反応性化合物によって変性されていてもよい。上述の種々のフェノキシ樹脂を、単独で又は2種以上を組み合わせて用いることができる。

【0031】

ポリウレタン樹脂は分子鎖中にウレタン結合を有するエラストマーであり、通常、多塩基酸(テレフタル酸、イソフタル酸、フタル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸等)と、2価アルコール(エチレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール等)と、を縮合反応して得られる末端ヒドロキシル基を有する飽和ポリエステル樹脂に対して、その活性水素基と、ジイソシアネート化合物(トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、シクロヘキシルメタンジイソシアネート等)のイソシアネート基と、をほぼ当量で反応した線状高分子である。

【0032】

かかるポリウレタン樹脂は、有機溶剤、例えば、エステル系(酢酸エチル、酢酸ブチル等)、ケトン系(メチルエチルケトン、シクロヘキサノン、アセトン等)、芳香族系(トルエン、キシレン、ベンゼン等)及び塩素系(トリクレン、塩化メチレン等)の溶剤に容易に溶解する。

【0033】

ポリビニルブチラール樹脂は分子鎖中にビニルアセタール単位を有するエラストマーであり、通常、酢酸ビニルを重合させてからアルカリ処理を行った後に、これをアルデヒド(メタナール、エタナール、プロパナール、ブタナール等)と反応させることで得られる線状高分子である。本実施形態で用いられるポリビニルブチラール樹脂は、重合度700〜2500、ブチラール化度65mol%以上であることが好ましい。

【0034】

重合度が700未満であると、ポリビニルブチラール樹脂の凝集力が不足し、フィルム形成性が低下してしまう。重合度が2500を越えると樹脂の圧着時の樹脂流動性が不足し、被着体の電極間にうまく導電粒子が介在することができず、十分な接続信頼性が得られにくくなる。また、ブチラール化度が65mol%未満であると、水酸基又はアセチル基の割合が増加し、十分な接続信頼性が得られにくくなる。

【0035】

(a)成分であるフィルム形成材のTgは40〜70℃であるが、より好ましくは45〜70℃であり、更に好ましくは50〜70℃である。このようなTgを有するフィルム形成材であれば、弾性変形することにより硬化後の回路接続用接着フィルム10内に発生する内部応力を吸収し、回路部材の反り量を低減させるため、良好な接続信頼性が得られる。

【0036】

フィルム形成材の配合量は、接着剤組成物4bの全質量100質量部に対して10〜50質量部であることが好ましく、20〜40質量部であることがより好ましい。フィルム形成材の量をこの範囲にすることにより、基材の変形(反り量)をさらに抑制でき電気接続性により優れる回路接続用接着フィルム10が提供される。

【0037】

フィルム形成材は、その分子量が大きいほどフィルム形成性が容易に得られ、また接着剤組成物4bの流動性に影響する溶融粘度を広範囲に設定できる。フィルム形成材の重量平均分子量(Mw)としては、5000〜150000が好ましく、10000〜80000が特に好ましい。この値が、5000以上であると、良好なフィルム形成性が得られやすい傾向があり、一方、150000以下であると、他の成分との良好な相溶性が得られやすい傾向がある。

【0038】

なお、上記「重量平均分子量」とは、下記表1に示す条件に従って、ゲル浸透クロマトグラフ(GPC)より標準ポリスチレンによる検量線を用いて測定した値をいう。

【0039】

【表1】

【0040】

(b)成分であるエポキシ樹脂としては、エピクロルヒドリンと、ビスフェノールA、ビスフェノールF及びビスフェノールAD等からなる群より選択される少なくとも一種とから誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラック及びクレゾールノボラックの一方又は双方とから誘導されるエポキシノボラック樹脂、ナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、並びにグリシジルアミン、グリシジルエーテル、ビフェニル、脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を、単独で又は2種以上を組み合わせて用いることができる。エポキシ樹脂は、エレクトロマイグレーション防止の観点から、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることが好ましい。

【0041】

上記エポキシ樹脂の中でも、分子量の異なるグレードが広く入手可能で、接着性や反応性等を任意に設定できることから、ビスフェノール型エポキシ樹脂が好ましい。ビスフェノール型エポキシ樹脂の中でも、ビスフェノールF型エポキシ樹脂が特に好ましい。ビスフェノールF型エポキシ樹脂の粘度は低く、フェノキシ樹脂と組み合わせて用いることにより、回路接続用接着フィルム10の流動性を容易に広範囲に設定できる。また、ビスフェノールF型エポキシ樹脂は、回路接続用接着フィルム10に良好な粘着性を付与し易いという利点も有する。

【0042】

エポキシ樹脂の配合量は、接着剤組成物4bの全質量100質量部に対して5〜50質量部であることが好ましく、20〜40質量部であることがより好ましい。エポキシ樹脂の配合量が5質量部未満の場合、回路部材同士を圧着する際に回路接続用接着フィルム10の流動性が低下する傾向があり、50質量部を超える場合、長期保管時に回路接続用接着フィルム10が変形する傾向がある。

【0043】

(c)成分である潜在性硬化剤としては、例えば、イミダゾール系、ヒドラジド系、アミンイミド及びジシアンジアミドが挙げられる。これらは、単独で又は2種以上を組み合わせて用いることができる。さらに、潜在性硬化剤を分解促進剤、抑制剤等と組み合わせてもよい。なお、可使時間を延長するためには、潜在性硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化することが好ましい。

【0044】

潜在性硬化剤の配合量は、エポキシ樹脂100質量部に対して、10〜200質量部であることが好ましく、100〜150質量部であることがより好ましい。これにより、硬化反応において十分な反応率を得ることができる。潜在性硬化剤の配合量が10質量部未満では、十分な反応率を得ることができず、良好な接着強度及び接続抵抗が得られ難い傾向がある。潜在性硬化剤の配合量が200質量部を超えると、回路接続用接着フィルム10の流動性の低下、接続抵抗の上昇、回路接続用接着フィルム10のポットライフの短縮等が発生する傾向がある。

【0045】

接着剤組成物4b中には導電粒子5が分散されている。回路接続用接着フィルム10が導電粒子5を含有することにより、導電粒子5の変形により回路電極の位置や高さのばらつきが吸収され、接触面積が増加されるため、一層安定した電気的接続を得ることができる。また、回路接続用接着フィルム10が導電粒子5を含有することによって、導電粒子5が回路電極表面の酸化層や不動態層を突き破って接触することが可能となる場合があり、電気的接続のより一層の安定化を図ることができる。

【0046】

このような導電粒子5としては、Au、Ag、Ni、Cu、はんだ等の金属粒子やカーボン粒子等が挙げられる。導電粒子5の最外層は、十分なポットライフを得る観点から、Ni、Cu等の遷移金属類ではなく、Au、Ag、白金属の貴金属類が好ましく、このうちAuがより好ましい。また、導電粒子5は、Ni等の遷移金属類の表面をAu等の貴金属類で被覆したものでもよく、非導電性のガラス、セラミック、プラスチック等に上述の金属等の導通層を被覆等により形成し、最外層を貴金属類としたものでもよい。

【0047】

導電粒子5として、プラスチックに導通層を被覆等により形成した粒子又は熱溶融金属粒子を用いることが好ましい。これらの粒子は加熱及び加圧により変形性を有するので、接続時の回路電極との接触面積を増加させたり、回路部材の回路端子の厚みばらつきを吸収したりすることができ、回路接続の信頼性を向上することができる。

【0048】

導電粒子5の最外層に設けられる貴金属類の被覆層の厚みは、100Å以上であることが好ましい。これにより、接続される回路間の抵抗を十分低減することができる。ただし、Ni等の遷移金属の上に貴金属類の被覆層を設ける場合、該厚みは、300Å以上であることが好ましい。この理由は、導電粒子5の混合分散時に発生する貴金属類の被覆層の欠損等によりNi等の遷移金属が接着剤フィルム中に露出することで、該遷移金属による酸化還元作用により遊離ラジカルが発生し、回路接続用接着フィルム10の保存安定性を低下させてしまうからである。一方、貴金属類の被覆層の厚みの上限は、特に制限はないが製造コストの観点から1μm以下であることが望ましい。

【0049】

導電粒子5の平均粒径は、回路接続用接着フィルム10により接続される回路部材の隣接する電極の最小の間隔よりも小さいことが必要であり、かつ、回路電極の高さのばらつきがある場合、その高さのばらつきよりも大きいことが好ましい。導電粒子5の平均粒径は、1〜10μmであることが好ましく、2〜5μmであることがより好ましい。平均粒径が1μm未満であると、回路電極の高さのばらつきに対応できずに回路電極間の導電性が低下しやすい傾向があり、10μmを超えると、隣接する回路電極間の絶縁性が低下しやすい傾向がある。

【0050】

なお、上記「平均粒径」は以下のようにして測定される値を意味するものである。すなわち、任意に選択した導電粒子の一次粒子を走査型電子顕微鏡(SEM、(株)日立製作所社製、製品名:S−800)で観察(倍率:5000倍)し、その最大径及び最小径を測定する。この最大径及び最小径の積の平方根をその粒子の一次粒径とする。そして、任意に選択した導電粒子50個について上記のようにして一次粒径を測定し、その平均値を平均粒径とする。なお、後述する(d)絶縁性粒子の平均粒径も同様にして測定される。

【0051】

導電粒子5の配合量は、接着剤組成物4bの全質量100質量部に対して0.1〜30質量部とすることが好ましく、0.1〜20質量部とすることがより好ましい。これにより、過剰な導電粒子5による隣接回路の短絡等を防止することができる。

【0052】

また、接着剤組成物4bは、用途に応じて、例えば、軟化剤、老化防止剤、難燃化剤、色素、チキソトロピック剤、シランカップリング剤等の添加剤をさらに含有してもよい。

【0053】

(絶縁性接着剤層)

絶縁性接着剤層3aに含まれる接着剤組成物4aは、フィルム状に形成でき、回路部材接続時に回路部材の変形を抑制できるものであればよく、導電性接着剤層3bに含まれる接着剤組成物4bと同じでも異なっていてもよい。但し、上述の成分の種類及び配合量は、絶縁性接着剤層3aの流動性が、導電性接着剤層3bの流動性よりも大きくなるように調整されることが好ましい。

【0054】

導電性接着剤層3b及び/又は絶縁性接着剤層3aは(d)絶縁性粒子(以下、場合により「(d)成分」という)を更に含有することができる。これにより、フィルム硬化後の接着剤層内の内部応力がより緩和される。なお、絶縁性接着剤層3aが(d)絶縁性粒子を含有することがより好ましい。

【0055】

このような(d)絶縁性粒子としては、例えば、シリカ、アルミナ等の無機粒子、又はシリコーンゴム、メチルメタクリレート・ブタジエン・スチレン(MBS)、アクリルゴム、ポリメチルメタクリレート、ポリブタジエンゴム等の有機粒子が挙げられる。

【0056】

また、(d)絶縁性粒子としては、上述した以外にも、例えば、アクリル樹脂、ポリエステル、ポリウレタン、ポリビニルブチラール、ポリアリレート、ポリスチレン、NBR、SBR及びシリコーン変性樹脂等並びにこれらを成分として含む共重合体からなる粒子が挙げられる。絶縁性粒子としては、分子量が100万以上の有機微粒子又は三次元架橋構造を有する有機微粒子が好ましい。このような絶縁性粒子は硬化性組成物への分散性が高い。なお、ここで「三次元架橋構造を有する」とは、ポリマー鎖が三次元網目構造を有していることを示し、このような構造を有する絶縁性粒子は、例えば、反応点を複数有するポリマーを、当該反応点と結合しうる官能基を二つ以上有する架橋剤で処理することで得られる。分子量が100万以上の有機微粒子及び三次元架橋構造を有する有機微粒子は、いずれも溶媒への溶解性が低いことが好ましい。溶媒への溶解性が低いこれらの絶縁性粒子は、上述の効果を一層顕著に得ることができる。また、上述の効果を一層顕著に得る観点からは、分子量が100万以上の有機微粒子及び三次元架橋構造を有する有機微粒子は、(メタ)アクリル酸アルキル−シリコーン共重合体、シリコーン−(メタ)アクリル酸共重合体又はこれらの複合体からなる絶縁性粒子であることが好ましい。また、(d)成分としては、例えば、特開2008−150573公報に記載されるようなポリアミック酸粒子及びポリイミド粒子等の絶縁性粒子も使用することができる。

【0057】

さらに、(d)成分としてコアシェル型の構造を有し、コア層とシェル層で組成が異なる絶縁性粒子を用いることもできる。コアシェル型の絶縁性有機粒子として、具体的には、シリコーン−アクリルゴムをコアとしてアクリル樹脂をグラフトした粒子及びアクリル共重合体をコアとしてアクリル樹脂をグラフトした粒子等が挙げられる。また、国際公開第2009/051067号パンフレットに記載されるようなコアシェル型シリコーン微粒子、国際公開第2009/020005号パンフレットに記載されるような(メタ)アクリル酸アルキルエステル−ブタジエン−スチレン共重合体又は複合体、(メタ)アクリル酸アルキルエステル−シリコーン共重合体又は複合体及びシリコーン−(メタ)アクリル酸共重合体又は複合体等の絶縁性有機粒子、特開2002−256037号公報に記載されるようなコアシェル構造重合体粒子、並びに特開2004−18803号公報に記載されるようなコアシェル構造のゴム粒子、等も使用することができる。これらのコアシェル型の絶縁性粒子は、1種を単独で用いてもよく、また、2種以上を組み合わせて用いてもよい。なお、このような(d)絶縁性粒子は、平均粒径が0.01〜2μm程度であることが好ましい。

【0058】

導電性接着剤層3bが(d)絶縁性粒子を含有する場合、(d)絶縁性粒子及び導電粒子5の合計配合量は、接着剤組成物4bの全質量100質量部に対して80質量部以下であることが好ましく、60質量部以下であることがより好ましい。絶縁性粒子及び導電粒子の合計配合量が80質量部を超えると、フィルム形成性及び電極への密着力が低下する傾向がある。また、絶縁性接着剤層3aが(d)絶縁性粒子を含有する場合、(d)絶縁性粒子の配合量は、接着剤組成物4aの全質量100質量部に対して60質量部以下であることが好ましく、40質量部以下であることがより好ましい。絶縁性粒子の配合量が60質量部を超えると、フィルム形成性及び導電粒子5の電極への密着力が低下する傾向がある。

【0059】

導電性接着剤層3bの厚みは、3〜12μmであることが好ましく、5〜10μmであることがより好ましい。また、絶縁性接着剤層3aの厚みは、12〜20μmであることが好ましく、14〜16μmであることがより好ましい。各層がこのような厚みを有することで、作業性、導電粒子捕捉性及び接続信頼性を良好に保つことができる。

【0060】

さらに、回路接続用接着フィルム10の厚みは、10〜40μmであることが好ましい。この厚みが10μm未満では、被着体の間の空間を完全に埋めることができず、接着力が低下する傾向があり、40μmを超えると圧着する際に樹脂が溢れ出し、周辺部品を汚す傾向がある。

【0061】

導電性接着剤層3b及び絶縁性接着剤層3aの形成は、導電性接着剤層3bについては接着剤組成物4b及び導電粒子5を含む混合物を、絶縁性接着剤層3aについては接着剤組成物4aを含む混合物を、それぞれ有機溶剤に溶解又は分散することで液状化して塗布液を調製し、この塗布液を、例えば、剥離性基材(支持フィルム)上に塗布して、硬化剤の活性温度以下で溶剤を除去することにより行うことができる。

【0062】

導電性接着剤層3b及び絶縁性接着剤層3aを形成する他の方法としては、導電性接着剤層3b及び絶縁性接着剤層3aの構成成分をそれぞれ加熱して流動性を確保した後溶剤を加えて塗布液とし、剥離性基材上に塗布して硬化剤の活性温度以下で溶剤を除去する方法が挙げられる。

【0063】

このとき用いる溶剤は、芳香族炭化水素系溶剤と含酸素系溶剤との混合溶剤が、接着剤組成物4a及び4bの溶解性を向上させる観点から好ましい。また、剥離性基材としては、例えば、ポリエチレンテレフタレート(PET)、ポリプロピレン、ポリエチレン、ポリエステル等の耐熱性及び耐溶剤性を有する重合体フィルムが挙げられる。特に離型性を有するように表面処理されたPETフィルム等が好適に用いられる。

【0064】

剥離性基材の厚みは、20〜75μmであることが好ましい。この厚みが20μm未満では、仮圧着する際に扱い難くなる傾向があり、75μmを超えると、回路接続用接着フィルム10と剥離性基材との間に巻きずれが発生する傾向がある。

【0065】

回路接続用接着フィルム10の製法としては、例えば、上記のようにして形成した導電性接着剤層4b及び絶縁性接着剤層4aをラミネートする方法や、各層を順次塗工する方法等の公知の方法を採用することができる。

【0066】

本実施形態の回路接続用接着フィルムは、COG(Chip On Glass)などの実装における、ガラスなど比較的硬い基板と半導体素子とを接合する異方導電性接着剤として使用することができる。

【0067】

例えば、ガラス基板及び半導体素子等の回路部材の間に、回路接続用接着フィルムを介在させた状態で加熱及び加圧して、両者が有する回路電極同士を電気的に接続することができる。ここで、反りが特に問題になるのは基板の厚みが0.3mm以下の回路部材を使用した場合であり、特にこのような場合において本実施形態の回路接続用接着フィルムを有効に使用することができる。更に基板の厚みが0.2mm以下のものを使用した場合は、より反りの問題が顕著になる。本実施形態の回路接続用接着フィルムを使用できる回路基板の厚みの下限としては、それぞれの機械的強度を維持できれば問題はなく、0.05mm以上であることが好ましく、0.08mm以上であることがより好ましい。

【0068】

ガラス基板や半導体素子等の回路部材には、通常回路電極が多数(場合によっては単数でもよい)設けられている。対向配置された回路部材に設けられた回路電極の少なくとも一部を対向配置し、対向配置された回路電極間に回路接続用接着フィルムを介在させた状態で加熱及び加圧することで、対向配置された回路電極同士を電気的に接続して回路接続構造体を得ることができる。

【0069】

このように、対抗配置された回路部材を加熱及び加圧することにより、対向配置された回路電極同士は、導電粒子を介した接触及び直接接触の一方又は双方により、電気的に接続される。

【0070】

<回路接続構造体>

図2は、一対の回路部材、すなわち基板1と半導体素子2との間に、本実施形態に係る回路接続用接着フィルム10を介在させた積層体200を示す模式断面図であり、図3は、図2に示す積層体200を加熱及び加圧して得られた、本実施形態に係る回路接続構造体100を示す模式断面図である。

【0071】

図3に示す回路接続構造体100は、ガラス基板1a(第1の回路基板)の主面上に配線パターン1b(第1の回路電極)が形成された基板1(第1の回路部材)と、ICチップ2a(第2の回路基板)の主面上にバンプ電極2b(第2の回路電極)が形成された半導体素子2(第2の回路部材)と、基板1及び半導体素子2の間に介在する回路接続用接着フィルム10の硬化物6a及び6b(接続部)と、を備えている。回路接続構造体100においては、配線パターン1b及びバンプ電極2bが対向配置された状態で電気的に接続されている。

【0072】

ここで、配線パターン1bは、好ましくは透明導電性材料から形成される。透明導電性材料としては典型的にはITO(インジウム−錫酸化物)が用いられる。また、バンプ電極2bは、電極として機能し得る程度の導電性を有する材料(好ましくは金、銀、錫、白金族の金属及びITOからなる群より選ばれる少なくとも一種)から形成されている。

【0073】

回路接続構造体100において、対抗するバンプ電極2b及び配線パターン1b同士は、導電粒子5を介して電気的に接続されている。即ち、導電粒子5が、バンプ電極2b及び配線パターン1bの双方に直接接触することにより電気的に接続されている。

【0074】

このようにして得られる回路接続構造体100は、回路接続用接着フィルム10の硬化物6a及び6bにより基板1と半導体素子2とが接合されているため、回路部材の厚みが薄い(0.3mm以下)場合であっても、基板1の反りが十分に抑制され、且つ、優れた接続信頼性が得られる。

【0075】

<回路部材の接続方法>

回路接続構造体100は、ガラス基板1aの主面上に配線パターン1bが形成された基板1と、ICチップ2aの主面上にバンプ電極2bが形成された半導体素子2と、基板1及び半導体素子2の間に介在する回路接続用接着フィルム10と、を配線パターン1b及びバンプ電極2bが対向配置された状態で加熱及び加圧して、配線パターン1b及びバンプ電極2bを電気的に接続する方法によって得られる。

【0076】

この方法においては、剥離性基材上に形成させた回路接続用接着フィルム10を基板1上に貼り合わせた状態で加熱及び加圧して回路接続用接着フィルム10を仮圧着し、剥離性基材を剥離してから、回路電極を位置合わせしながら半導体素子2を載せた後、加熱及び加圧して、基板1、回路接続用接着フィルム10及び半導体素子2がこの順に積層された積層体200を準備することができる。

【0077】

上記積層体200を加熱及び加圧する条件は、回路接続用接着フィルム10中の接着剤組成物4a及び4bの硬化性等に応じて、回路接続用接着フィルム10が硬化して十分な接着強度が得られるように、適宜調製される。

【0078】

本実施形態の回路接続用接着フィルムを用いた回路部材の接続方法によれば、回路部材の厚みが薄い(0.3mm以下)場合でも、回路部材の反りを抑え、良好な接続信頼性を得ることができる。

【実施例】

【0079】

以下、実施例を挙げて本発明についてさらに具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0080】

(1)回路接続用接着フィルムの準備

導電性接着剤層及び絶縁性接着剤層を作製するための各材料を以下の通り準備した。また、それぞれのフィルム形成材を約10mg秤量し、TA Instruments社製のDSC装置(製品名:Q1000)でJIS K7121−1987の規定に従って、フィルム形成材のTgを測定した。

【0081】

(a)成分:Tg40〜70℃のフィルム形成材

「FX−316」(東都化成製、製品名):フェノキシ樹脂(Tg:66℃)

「UR−4125」(東洋紡製、製品名):ポリエステルウレタン(Tg:68℃)

「UR−1350」(東洋紡製、製品名):ポリエステルウレタン(Tg:46℃)

「3000−K」(電気化学工業製、製品名):ポリビニルブチラール(Tg:64℃)

(a)’成分:(a)成分以外のフィルム形成材

「UR−8300」(東洋紡製、製品名):ポリエステルウレタン(Tg:23℃)

「ZX−1356−2」(東都化成製、製品名):フェノキシ樹脂(Tg:75℃)

「PKHC」(InChem製、製品名):フェノキシ樹脂(Tg:89℃)

「5000−D」(電気化学工業製、製品名):ポリビニルブチラール(Tg:110℃)

「YP−50」(東都化成製、製品名):フェノキシ樹脂(Tg:97℃)

(b)成分:エポキシ樹脂

「850−S」(DIC製、製品名):ビスフェノールA型エポキシ樹脂

(c):潜在性硬化剤

「ノバキュア」(旭化成ケミカルズ製、製品名)

(d):絶縁性粒子

「X−52−7030」(信越シリコーン製、製品名):シリコーン複合体(シリコーンゴム及びシリコーンレジンの複合体)

(導電粒子)

「ミクロパールAU」(積水化学製、製品名)

(添加剤)

「SH6040」(東レダウコーニング製、製品名):シランカップリング剤

【0082】

(実施例1)

<導電性接着剤層>

フェノキシ樹脂「FX−316」10質量部、ビスフェノールA型エポキシ樹脂「850−S」30質量部、潜在性硬化剤「ノバキュア」40質量部及びシランカップリング剤「SH6040」1質量部を、トルエン100質量部に溶解した後、導電粒子「ミクロパールAU」19質量部を加え、導電性接着剤層形成用塗布液を調製した。

【0083】

この塗布液を、片面(塗布液を塗布する面)に離型処理(中剥離処理)が施された厚み50μmのPETフィルムに塗工装置((株)康井精機社製、製品名:精密塗工機)を用いて塗布し、70℃で10分間熱風乾燥することにより、PETフィルム上に厚み10μmの導電性接着剤層を形成した。

【0084】

<絶縁性接着剤層>

フェノキシ樹脂「FX−316」52質量部、ビスフェノールA型エポキシ樹脂「850−S」26質量部、潜在性硬化剤「ノバキュア」18質量部及びシランカップリング剤「SH6040」1質量部を、溶剤であるトルエン100質量部に溶解した後、シリコーン微粒子「X−52−7030」3質量部を加え、絶縁性接着剤層形成用塗布液を調製した。

【0085】

この塗布液を、上記同様にして、片面に離型処理が施された厚み50μmのPETフィルムに塗工装置((株)康井精機社製、製品名:精密塗工機)を用いて塗布し、70℃で10分間熱風乾燥することにより、PETフィルム上に厚み15μmの絶縁性接着剤層を形成した。

【0086】

<回路接続用接着フィルム>

上記で得られた導電性接着剤層と絶縁性接着剤層とを、50℃で加熱しながらロールラミネータでラミネートし、厚みが25μmの回路接続用接着フィルムを得た。

【0087】

(実施例2〜6及び比較例1〜5)

表2に示す配合割合(質量部)で各成分を添加し、導電性接着剤層形成用塗布液を調製した以外は、実施例1と同様に操作して回路接続用接着フィルムを作製した。

【0088】

【表2】

【0089】

(2)回路接続構造体の作製

<基板及び半導体素子の準備>

基板として、ガラス基板(コーニング#1737、38mm×28mm、厚み0.3mm)の表面にITO(Indium Tin Oxide)の配線パターン(パターン幅50μm、電極間スペース5μm)を形成させたものを準備した。半導体素子として、ICチップ(外形17mm×17mm、厚み0.3mm、バンプの大きさ50μm×50μm、バンプ間スペース50μm、バンプ高さ15μm)を準備した。

【0090】

<基板及び半導体素子の接続>

上記実施例及び比較例で作製した回路接続用接着フィルムを用い、ICチップとガラス基板との接続を、以下に示すように行った。なお、接続には、セラミックヒーターからなるステージ(150mm×150mm)及びツール(3mm×20mm)から構成される加熱圧着具を用いた。

【0091】

まず、回路接続用接着フィルム(1.5mm×20mm)の導電性接着剤層上のPETフィルムを剥離し、導電性接着剤層面をガラス基板に80℃、0.98MPa(10kgf/cm2)の条件で2秒間加熱及び加圧することで貼り付けた。次いで、回路接続用接着フィルムの絶縁性接着剤層上のPETフィルムを剥離し、ICチップのバンプとガラス基板との位置合わせを行った後、回路接続用接着フィルムの実測最高到達温度190℃及び、バンプ電極面積換算圧力70MPaの条件で、ICチップ上方から10秒間加熱及び加圧を行い絶縁性接着剤層をICチップに貼り付け、回路接続用接着フィルムを介したチップとガラス基板との本接続を行った。

【0092】

(3)評価

(フィルム形成性)

作製した回路接続用接着フィルムについて、以下の基準でフィルム形成性を評価した。なお、「フィルムにできる」とは、作製したフィルムが容易に裂けたり、割れたり、べたついたりすることの無いことを意味する。フィルム形成性の評価結果を表3に示す。

A:フィルムにできる

B:フィルムにできない

【0093】

(反り)

図4は、ガラス基板の反りの評価方法を示す模式断面図である。図4に示す回路接続構造体100は、基板1、半導体素子2及びこれらを接合する硬化した回路接続用接着フィルム10から構成される。Lは、半導体素子2の中心における基板1の下面の高さを0としたときの、半導体素子2の中心から12.5mm離れた場所までの基板1の下面の高さのうち最も大きい値を表す。反りの評価は、Lを指標として行った。Lの値が小さいほど、反りが小さいことを示す。Lの値が15μm未満の場合を「A」、15μm以上の場合を「B」として2段階で評価した。反りの評価結果を表3に示す。

【0094】

また、回路接続構造体の作製において、ガラス基板及びICチップの厚みをそれぞれ0.3mmから0.5mmに変更し、上記実施例及び比較例で作製した回路接続用接着フィルムを用いた接続を上述と同様の手順で行い接合体を作製した。得られた接合体の反りの評価を行ったところ、いずれの接合体においても反りは15μm未満であった。

【0095】

(接続信頼性)

作製した回路接続構造体を用いてガラス基板の回路と半導体素子の電極間の抵抗値を測定した。測定には、マルチメータ(装置名:MLR21、ETAC社製)を用い、温度85℃、湿度85%RH、1000時間のTHTテスト(Thermal Humidity Test)後に行った。THTテスト後の抵抗値に基づいて、接続信頼性を以下の基準に従ってA又はBの2段階で評価した。各回路接続構造体の測定結果を表3に示す。

A:10Ω未満

B:10Ω以上

【0096】

【表3】

【0097】

本発明の回路接続用接着フィルムは、厚みの薄い回路部材同士の接続に用いられた場合でも、フィルム形成性、反り及び接続信頼性のいずれに関しても優れた特性を示した。

【符号の説明】

【0098】

1…基板、1a…ガラス基板、1b…配線パターン、2…半導体素子、2a…ICチップ、2b…バンプ電極、3a…絶縁性接着剤層、3b…導電性接着剤層、4a、4b…接着剤組成物、5…導電粒子、6a、6b…硬化物、10…回路接続用接着フィルム、100…回路接続構造体、200…積層体。

【特許請求の範囲】

【請求項1】

接着剤組成物及び導電粒子を含有する導電性接着剤層と、接着剤組成物を含有し、導電粒子を含有しない絶縁性接着剤層と、を備える回路接続用接着フィルムであって、

前記導電性接着剤層に含有される接着剤組成物が、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含み、

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材とを、前記第1の回路電極及び前記第2の回路電極を対向させた状態で電気的に接続するための回路接続用接着フィルム。

【請求項2】

前記導電性接着剤層及び/又は前記絶縁性接着剤層が、(d)絶縁性粒子を更に含有する、請求項1記載の回路接続用接着フィルム。

【請求項3】

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、

厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成され、前記第2の回路電極が前記第1の回路電極と対向するように配置され、前記第2の回路電極が前記第1の回路電極と電気的に接続されている第2の回路部材と、

前記第1の回路部材と前記第2の回路部材との間に介在する接続部と、

を備え、

前記接続部が、請求項1又は2記載の回路接続用接着フィルムの硬化物である、回路接続構造体。

【請求項4】

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、

厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材と、

前記第1の回路部材及び前記第2の回路部材の間に配置された請求項1又は2記載の回路接続用接着フィルムと、

を前記第1の回路電極と前記第2の回路電極とが対向配置された状態で加熱及び加圧して、前記第1の回路電極と前記第2の回路電極とを電気的に接続する、回路部材の接続方法。

【請求項1】

接着剤組成物及び導電粒子を含有する導電性接着剤層と、接着剤組成物を含有し、導電粒子を含有しない絶縁性接着剤層と、を備える回路接続用接着フィルムであって、

前記導電性接着剤層に含有される接着剤組成物が、(a)ガラス転移温度40〜70℃のフィルム形成材、(b)エポキシ樹脂及び(c)潜在性硬化剤を含み、

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材とを、前記第1の回路電極及び前記第2の回路電極を対向させた状態で電気的に接続するための回路接続用接着フィルム。

【請求項2】

前記導電性接着剤層及び/又は前記絶縁性接着剤層が、(d)絶縁性粒子を更に含有する、請求項1記載の回路接続用接着フィルム。

【請求項3】

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、

厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成され、前記第2の回路電極が前記第1の回路電極と対向するように配置され、前記第2の回路電極が前記第1の回路電極と電気的に接続されている第2の回路部材と、

前記第1の回路部材と前記第2の回路部材との間に介在する接続部と、

を備え、

前記接続部が、請求項1又は2記載の回路接続用接着フィルムの硬化物である、回路接続構造体。

【請求項4】

厚み0.3mm以下の第1の回路基板の主面上に第1の回路電極が形成された第1の回路部材と、

厚み0.3mm以下の第2の回路基板の主面上に第2の回路電極が形成された第2の回路部材と、

前記第1の回路部材及び前記第2の回路部材の間に配置された請求項1又は2記載の回路接続用接着フィルムと、

を前記第1の回路電極と前記第2の回路電極とが対向配置された状態で加熱及び加圧して、前記第1の回路電極と前記第2の回路電極とを電気的に接続する、回路部材の接続方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−21141(P2012−21141A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2011−111530(P2011−111530)

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]