回路接続用接着剤及び異方導電性フィルム

【課題】導電粒子の捕捉率、絶縁性及び導通性を向上させる異方導電性フィルムを形成するための回路接続用接着剤を提供すること。

【解決手段】回路接続用接着剤は、接着剤20と、無機酸化物粒子9と、を備え、無機酸化物粒子9が、無機酸化物粒子9を被覆する第一疎水層32と、無機酸化物粒子9又は第一疎水層32を被覆する第二疎水層34と、を有し、接着剤20の全量に対する無機酸化物粒子9の全質量が5質量%より大きく、第一疎水層32又は第二疎水層34がシリコーンオリゴマーを含む。

【解決手段】回路接続用接着剤は、接着剤20と、無機酸化物粒子9と、を備え、無機酸化物粒子9が、無機酸化物粒子9を被覆する第一疎水層32と、無機酸化物粒子9又は第一疎水層32を被覆する第二疎水層34と、を有し、接着剤20の全量に対する無機酸化物粒子9の全質量が5質量%より大きく、第一疎水層32又は第二疎水層34がシリコーンオリゴマーを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続用接着剤及び異方導電性フィルムに関するものである。

【背景技術】

【0002】

回路基板同士の電気的接続、またはICチップや電子部品と回路基板との電気的接続には、接着剤中に導電粒子を分散させた異方導電接着剤が用いられる。このような接続形態の発展は液晶分野において顕著である。液晶表示用ガラスパネルに液晶駆動用ICを実装する方式は、COG(Chip−on−Glass)実装とCOF(Chip−on−Flex)の2種類に大別することが出来る。COG実装では、導電粒子を含む異方性導電接着剤を用いて液晶用ICを直接ガラスパネル上に接合する。一方COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む異方性導電接着剤を用いてそれらをガラスパネルに接合する。ここでいう異方性とは、圧着時の異方性導電接着剤の加圧方向では導通し、非加圧方向では絶縁性を保つという意味である。導電粒子にはプラスチック粒子の外側にニッケルめっきやニッケル/金めっきを施した粒子を用いる。ニッケル/金めっきを施した粒子のほうが良好な絶縁性を有する。

【0003】

近年の液晶表示の高精細化に伴い、液晶駆動用ICの回路電極である金バンプは狭ピッチ化、狭面積化している。そのため、異方性導電接着剤の導電粒子が隣接する回路電極間に流出してショートを発生させるといった問題がある。特にCOG実装ではその傾向が顕著である。隣接する回路電極間に導電粒子が流出すると、金バンプとガラスパネルとの間に捕捉される異方性導電接着剤中の導電粒子数が減少し、対抗する回路電極間の接続抵抗が上昇し、接続不良を起こすといった問題があった。特に近年は金バンプの狭ピッチ化、狭面積化により単位面積あたり2万個/mm2以上の導電粒子を投入する為、その傾向が顕著である。

【0004】

そこで、これらの問題を解決する方法として、下記特許文献1に例示されるように、異方性導電接着剤の少なくとも片面に絶縁性の接着剤を形成することで、COG実装又はCOG実装における接合品質の低下を防ぐ方法がある。また、下記特許文献2に例示されるように、導電粒子の全表面を絶縁性の被膜で被覆する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特許第2794009号公報

【特許文献3】特開2004−210875号公報

【特許文献4】特開2004−168559号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、回路接続部材の片面に絶縁性の接着剤を形成する方法において、バンプ面積が3000μm2未満であり、安定した接続抵抗を得るために導電粒子を増やす場合には、隣り合う電極間の絶縁性について未だ改良の余地がある。更に、導電粒子の全表面を絶縁性の被膜で被覆する方法は、絶縁性が高いものの導通性が低くなりやすいといった課題がある。

【0007】

また、導電粒子を増やしているにもかかわらず、圧着時の樹脂流動により導電粒子がバンプに乗りにくい課題がある。従って、導電粒子を圧着時になるべく動かないようにすることが導通性及び絶縁性の双方の面から重要である。換言すれば、加圧方向で対向する回路間の導通性と非加圧方向で隣接する電極間の絶縁性の双方を向上させるためには、下記式(B)で定義される導電粒子の捕捉率を増加させることが重要である。

捕捉率(%)=(バンプ上の導電粒子数の平均値/バンプ面積/異方導電性フィルムの単位面積当たりに含まれる導電粒子数)×100・・・(B)

【0008】

絶縁性の子粒子を導電粒子表面に被覆させる方法では、初期絶縁性と導通性のバランスが良好となる。しかし、この対策だけでは導電粒子のマイグレーションによる長期信頼性試験時の絶縁劣化を充分に防止できない。

【0009】

そこで、本発明者らは、無機酸化物粒子を異方導電性フィルムに添加し、異方導電性フィルムの粘度を増加させることにより、捕捉率を向上させることを試みた。無機酸化物粒子としては、例えば、疎水性の分子で被覆された無機酸化物粒子がある(上記特許文献3,4を参照)。また、市販の疎水性の無機酸化物粒子としては、ジメチルシロキサンでφ14nmのシリカを被覆したR202(日本アエロジル社製)、オクチルシランでφ12nmのシリカを被覆したR805(日本アエロジル社製)などがある。

【0010】

しかし、疎水性の分子で被覆されたナノスケールの無機酸化物粒子を回路接続用接着剤に大量に添加すると、無機酸化物粒子の凝集により、回路接続用接着剤を塗工して形成した異方導電性フィルムの外観が悪くなる。また、有機溶剤中で解砕した無機酸化物粒子を回路接続用接着剤に添加しても、無機酸化物粒子が直ぐに再凝集してしまう。

【0011】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、導電粒子の捕捉率を向上させると共に非加圧方向における絶縁性と加圧方向における導通性を同時に向上させる異方導電性フィルムを形成するための回路接続用接着剤、及び異方導電性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明に係る回路接続用接着剤は、接着剤と、無機酸化物粒子と、を備え、無機酸化物粒子が、無機酸化物粒子を被覆する第一疎水層と、無機酸化物粒子又は第一疎水層を被覆する第二疎水層と、を有し、接着剤の全量に対する無機酸化物粒子の全質量が5質量%より大きく、第一疎水層又は第二疎水層がシリコーンオリゴマーを含む。なお、本発明に係る回路接続用接着剤は、導電粒子を含んでもよい。

【0013】

本発明に係る異方導電性フィルムは、上記本発明に係る回路接続用接着剤と、回路接続用接着剤中に含まれる導電粒子と、を有する導電粒子層を備える。

【0014】

上記本発明では、無機酸化物粒子の添加により回路接続用接着剤の絶縁性が大幅に向上する。また、上記本発明では、無機酸化物粒子の添加により、導電粒子層における導電粒子の単分散性が向上するとともに、導電粒子が動き難くなる。その結果、上記本発明によれば、導電粒子の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良することが可能となる。更に本発明によれば、捕捉率が向上するので、異方性導電フィルムへの導電粒子の投入量を抑制することができる。

【0015】

上記本発明では、無機酸化物粒子の粒径が5〜30nmであることが好ましい。また、上記本発明では、無機酸化物粒子がシリカであることが好ましい。上記の粒径を有するシリカの疎水化処理は安定的に行い易く、疎水化処理後の上記シリカの大きさが安定し易い。その結果、導電粒子層の粘度を増加させ、導電粒子の捕捉率を増加させ易くなる。

【0016】

上記本発明では、接着剤の全量に対する前記無機酸化物粒子の全質量が10〜40質量%であることが好ましい。これにより、つまり、導電粒子の捕捉率及び単分散性の改善と、接着強度の向上を両立し易くなる。

【0017】

上記本発明では、下記式Aで表されるグラフト化率が2質量%以上であることが好ましい。

グラフト化率=100×(第一疎水層及び第二疎水層の質量の合計値)/(無機酸化物粒子の質量)・・・(A)

【0018】

グラフト化率が2質量%以上であることにより、導電粒子層における導電粒子の単分散性を向上させ易くなる。

【0019】

上記本発明では、第一疎水層及び第一疎水層がシリコーンオリゴマーを含むことが好ましい。これにより本発明の効果が顕著になる。なお、第一疎水層が含むシリコーンオリゴマーは、第二疎水層が含むシリコーンオリゴマーと同じであってもよく、異なってもよい。

【0020】

上記本発明では、第一疎水層が、シリコーンオリゴマーを含む気相で無機酸化物粒子の表面を処理することにより形成されることが好ましい。上記本発明では、第二疎水層が、シリコーンオリゴマーを含む液相で第一疎水層が形成された無機酸化物粒子の表面を処理することにより形成されることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上する。

【0021】

上記本発明では、シリコーンオリゴマーの重量平均分子量が500〜6000であることが好ましい。これにより、無機酸化物粒子の表面がシリコーンオリゴマーによってむらなく所望の厚さで被覆され易くなる。

【0022】

上記本発明では、シリコーンオリゴマーが3次元架橋していることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上する。

【0023】

上記本発明では、シリコーンオリゴマーが3官能性のシロキサン単位又は4官能性のシロキサン単位の少なくともいずれかを有することが好ましい。上記本発明では、シリコーンオリゴマーが2官能性のシロキサン単位及び3官能性のシロキサン単位の両方を有することが好ましい。上記本発明では、シリコーンオリゴマーが2官能性のシロキサン単位及び4官能性のシロキサン単位の両方を有することが好ましい。

【0024】

シリコーンオリゴマーが上記のシロキサン単位、及びそれらの組合せを有することにより、シリコーンオリゴマーが3次元架橋し易くなる。

【0025】

上記本発明では、2官能性のシロキサン単位、3官能性のシロキサン単位及び4官能性のシロキサン単位のうち少なくともいずれかが有する珪素に、メチル基又はフェニル基が結合していることが好ましい。シロキサン単位の珪素にメチル基が結合している場合、無機酸化物粒子の表面の疎水化処理の行いやすさと、無機酸化物粒子の絶縁性とを両立させ易い。シロキサン単位の珪素にフェニル基が結合している場合、無機酸化物粒子の耐熱性や絶縁性が顕著に向上し、回路接続用接着剤の特性が良好になる。

【0026】

上記本発明では、シリコーンオリゴマーが、接着剤と反応する官能基を有することが好ましい。これにより、無機酸化物微粒子と接着剤との界面が補強され、回路接続用接着剤の絶縁性や増粘性を得やすくなる。

【0027】

上記本発明の回路接続用接着剤は、無機酸化物粒子及び有機溶剤を含むスラリーと、接着剤とを混合することにより形成され、スラリーの粘度が17mPa・s未満であることが好ましい。これにより非加圧方向における絶縁性が顕著に向上する。

【発明の効果】

【0028】

本発明によれば、導電粒子の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良する異方導電性フィルムを形成するための回路接続用接着剤、及び異方導電性フィルムを提供することができる。

【図面の簡単な説明】

【0029】

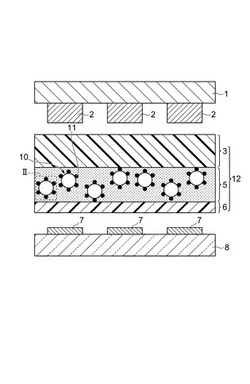

【図1】図1は、本発明の一実施形態に係る異方導電性フィルム、ICチップ及びガラス基板の概略断面図である。

【図2】図2は、図1に示す導電粒子層の部分拡大図である。

【図3】図3は、本発明の一実施形態に係る異方導電性フィルムが備える無機酸化物粒子の概略断面図である。

【図4】図4は、本発明の一実施形態に係る異方導電性フィルムを用いて形成した接続構造体の概略断面図である。

【発明を実施するための形態】

【0030】

以下、添付図面を参照しながら、本発明の好適な一実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の説明において、同一または相当要素には同一の符号を付し、重複する説明は省略する。また、各図面の寸法比率は、必ずしも実際の寸法比率とは一致していない。

【0031】

(異方導電性フィルム)

図1及び2に本実施形態に係る異方導電性フィルム12は、導電粒子層5及び接着層3を備える。接着層3は、導電粒子層5の一方の表面に積層されている。また、異方導電性フィルム12は、導電粒子層5の他方の表面に積層された接着層6を備えていてもよい。

【0032】

導電粒子層5は、導電粒子10、無機酸化物粒子9及び接着剤22を含有する。導電粒子10の表面の一部は絶縁体11で被覆されている。無機酸化物粒子9は疎水性の表面を有する。導電粒子10及び無機酸化物粒子9はそれぞれ導電粒子層5の接着剤22中に均一に分散している。接着層3及び接着層6は、それぞれ接着剤を含有し、導電粒子10を含有しない。導電粒子層5は、後述する本実施形態に係る回路接続用接着剤に導電粒子10を添加した後、回路接続用接着剤をフィルム状に成型することにより形成される。

【0033】

以下の手順で、ICチップ1とガラス基板8とを異方導電性フィルム12を介して圧着することにより、図4に示す接続構造体42が形成される。

【0034】

図1に示すように、異方導電性フィルム12を、ICチップ1とガラス基板8との間に配置する。ICチップ1の表面のうち金属バンプ2が形成された面を、接着層3に対向させる。ガラス基板8の表面のうち電極7が形成された面を、接着層6に対向させる。なお、電極7は、ITO(Indium Tin Oxide)又はIZO(Indium Zinc Oxide)等から構成される。ICチップが備える金属バンプ2を、ガラス基板8が備える電極7に対向させる。

【0035】

異方導電性フィルム12、ICチップ1及びガラス基板8を上記のように配置した状態で、ICチップ1とガラス基板8とを加熱しながら加圧して、積層する。これにより、図4の接続構造体42が完成する。ICチップ1の金属バンプ2とガラス基板8の電極7は、導電粒子10を介して導通する。

【0036】

ICチップ1とガラス基板8との接着性を改善するためには、金属バンプ2側に配置された接着層3の圧着時における流動性が良いことが望ましい。また、ICチップ1とガラス基板8との接着性を改善するためには、ガラス基板8側に配置された接着層6の圧着時における流動性も良いことが望ましい。さらに、導電粒子10の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良するためには、圧着時における導電粒子層5の粘度が高いことが望ましい、また、圧着時における導電粒子層5中の導電粒子10は凝集せず単分散していることが望ましい。本実施形態は、これらの要件を達成するために本発明者らによって見出されたものである。

【0037】

本実施形態では、導電粒子層5は無機化合物粒子9を含有するため、接着層3及び接着層6に比べて加熱時の導電粒子層5の粘度が増加する。この増粘効果によって、ICチップ1とガラス基板8の圧着時に導電粒子10が動きにくくなるため、捕捉率が向上する。また、導電粒子層5に無機化合物粒子9を含有させることで、無機化合物粒子9がスペーサーとしての効果を発揮する。即ち、本実施形態では、導電粒子層に無機化合物粒子が添加されていない従来の異方導電性フィルムに比べて、導電粒子層5内の導電粒子10の単分散性が飛躍的に向上する。

【0038】

本実施形態では、ICチップ1とガラス基板8との圧着時に、加熱された導電粒子層5中の導電粒子10の流動が無機酸化物粒子9により抑えられる。その結果、導電粒子10が金属バンプ2上に捕捉されやすくなり、縦方向(加圧方向)の導通性が高くなる。捕捉率の向上により、金属バンプ2間に流れ出る導電粒子10の割合が低減するので、横方向(非加圧方向)の絶縁性が向上する。したがって、導電粒子10の表面に対する絶縁体11の被覆率が低い場合でも、横方向の絶縁性が確保され易くなる。被覆率を下げることで更に縦方向の導通性が向上する。金属バンプ2や電極7に対しては、導電粒子層5よりも無機酸化物粒子9の含有量の低い接着層3又は6が接触する。そのため、埋め込み性と接着性を維持することが出来る。

【0039】

導電粒子層5の単位面積あたりに存在する導電粒子10の個数は2万個/mm2以上であることが好ましい。なお、単位面積とは、ICチップ1又はガラス基板8に対向する導電粒子層5の表面における単位面積である。導電粒子層5が大量の導電粒子10を含有することで、加圧方向における導通性が増し、金属バンプ2と電極7との間に捕捉される導電粒子数も安定する。無機化合物粒子を含有しない導電粒子層の単位面積あたりの導電粒子の個数が2万個/mm2以上であった場合、マイグレーションが発生する傾向がある。しかし、本実施形態では、導電粒子層5に大量の無機化合物粒子9が存在するため、マイグレーションが防止され、非加圧方向における絶縁性が向上する。

【0040】

異方導電性フィルム12が接着層6を備えず、導電粒子層5と接着層3の2層から構成される場合、接着層3をICチップ1側に配置し、導電粒子層5をガラス基板8側に配置することが好ましい。これにより、導電粒子10が高効率で金属バンプ2側に捕捉されるようになる。そのためには、導電粒子層5はなるべく薄い方が好ましい。また、接着層3は導電粒子層5よりも厚くて流動性が高いほうが好ましい。

【0041】

導電粒子層5には、大量の無機酸化物粒子9が混入されているため、接着層3に比べて導電粒子層5の流動性が低くなり、接着性が不十分な場合がある。そのため、ガラス基板8や電極7(ITO)と異方性導電フィルムとの接着性を強化するためには、上述のように、接着層3とは反対側の導電粒子層5の片面に接着層6が積層されていることが好ましい。すなわち、異方導電性フィルム12が、導電粒子層5と、その両面に積層された接着層3及び接着層6の3層から構成されることが好ましい。接着層6は、ガラス基板8や電極7(ITO)と接着させるために、ガラス基板8側に配置されることが好ましい。接着層6の流動性は導電粒子層5よりも高いことが好ましい。

【0042】

異方導電性フィルム12全体の厚みは、導電性粒子10の粒径及び異方性導電接着剤の特性を考慮して相対的に決定される。導電粒子層5の平均厚みは3μm以上15μm以下とすればよい。ICチップ1に対向する接着層3の平均厚みは7μm以上20μm以下とすればよい。ガラス基板8に対向する接着層6の平均厚みは、1μm以上4μm以下とすればよい。

【0043】

導電粒子層5の体積は、異方導電性フィルム12全体に対して50体積%以下であることが好ましい。これにより、捕捉率、絶縁性、及び導通性が顕著に改善する。

【0044】

導電粒子層5における無機酸化物粒子9の含有率は、下記式(C)で定義される。

導電粒子層5における無機酸化物粒子9の含有率={(導電粒子層5が含む無機酸化物粒子9の全質量)/(導電粒子層5が含む接着剤22の全質量)}×100・・・(C)

【0045】

導電粒子層5における無機酸化物粒子9の含有率は5質量%より大きい。導電粒子層5における無機酸化物粒子9の含有率は10質量%以上であることが好ましく、15質量%以上であることがより好ましく、20質量%以上であることがさらに好ましく、30質量%以上であることがもっとも好ましい。導電粒子層5における無機酸化物粒子9の含有率は、40質量%以下であることが好ましく、30質量%以下であることがより好ましい。

【0046】

無機酸化物粒子9を導電粒子層5に添加するほど、導電粒子10の捕捉率やフィルム内の導電粒子10の単分散性は向上する。しかし、無機酸化物粒子9を添加しすぎると接着強度が低下しやすい。つまり、導電粒子10の捕捉率と単分散性を改善するためには、無機酸化物粒子9が多いほど良く、接着強度を改善するためには、無機酸化物粒子9が少ないほど良い。以上の観点から、導電粒子層5中の無機酸化物粒子9の添加量は、上記の数値範囲内とすることが好ましい。

【0047】

接着層3における無機酸化物粒子9の含有率(質量%)は、下記式(D)で定義される。

接着層3における無機酸化物粒子9の含有率={(接着層3が含む無機酸化物粒子9の全質量)/(接着層3が含む接着剤の全質量)}×100・・・(D)

【0048】

接着層3における無機酸化物粒子9の含有率は10質量%未満であることが好ましく、5質量%未満であることがより好ましい。接着層3における無機酸化物粒子9の含有率が高すぎる場合、接着層3の流動性が低下し、導電粒子10の捕捉率が低下する傾向がある。接着層3の流動性は高く、接着性が高いほど好ましい。よって、接着層3に含まれる無機酸化物粒子9の数は少ないほど好ましい。接着層3は無機酸化物粒子9を含有しなくてもよい。接着層6における無機酸化物粒子9の含有率については、接着層3と同様である。

【0049】

(回路接続用接着剤)

<接着剤>

導電粒子層5、接着層3及び接着層6に用いられる接着剤としては、例えば、熱反応性樹脂と硬化剤の混合物が用いればよい。好ましい接着剤としては、例えば、エポキシ樹脂と潜在性硬化剤との混合物が挙げられる。潜在性硬化剤としては、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド等が挙げられる。この他、接着剤には、ラジカル反応性樹脂と有機過酸化物の混合物や紫外線硬化性樹脂などのエネルギー線硬化性樹脂が用いてもよい。

【0050】

エポキシ樹脂としては、エピクロルヒドリンとビスフェノールAやF、AD等から誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラックやクレゾールノボラックから誘導されるエポキシノボラック樹脂やナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、グリシジルアミン、グリシジルエーテル、ビフェニル、脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を単独にあるいは2種以上を混合して用いることが可能である。これらのエポキシ樹脂としては、不純物イオン(Na+、Cl−等)や加水分解性塩素等の含有率を300ppm以下に低減した高純度品を用いることが好ましい。これにより、エレクトロマイグレーションが防止される。

【0051】

接着剤には、ブタジエンゴム、アクリルゴム、スチレン−ブタジエンゴム、シリコーンゴム等を混合してもよい。これにより、異方性導電フィルムの接着性が向上したり、接着後の異方性導電フィルムにおける応力が低減したりする。また、接着剤としてはペースト状またはフィルム状のものが用いられる。フィルム状にするためには、フェノキシ樹脂、ポリエステル樹脂、ポリアミド樹脂等の熱可塑性樹脂を配合することが効果的である。これらのフィルム形成用高分子は、反応性樹脂の硬化時の応力緩和にも効果がある。特に、フィルム形成用高分子が水酸基等の官能基を有することが好ましい。この場合、接着性が向上する。

【0052】

回路接続用接着剤の調製では、少なくとも上記のエポキシ樹脂、アクリルゴム、潜在性硬化剤からなる接着剤組成物を、有機溶剤に溶解させたり、あるいは分散させたりすることにより、液状化する。そして、液状化した接着剤組成物中に無機酸化物粒子を分散させることにより、本実施形態に係る回路接続用接着剤が得られる。液状化に用いる溶剤としては、芳香族炭化水素系と含酸素系の混合有機溶剤が好ましい。この混合有機溶剤を用いることにより、接着剤組成物の溶解性が向上する。具体的な混合有機溶剤としては、トルエンと酢酸エチル又はメチルエチルケトンの混合溶媒が挙げられる。

【0053】

回路接続用接着剤が含む接着剤組成物(固形分)の全量に対する無機酸化物粒子の全質量は5質量%より大きい。これにより、導電粒子を含む回路接続用接着剤から形成した導電粒子層の粘度が向上し、導電粒子の捕捉率が向上する。

【0054】

導電粒子層5の形成では、導電粒子を分散させた回路接続用接着剤を、剥離性基材上で塗工し、硬化剤の活性温度以下で溶剤を除去する。これにより、剥離性基材上に導電粒子層が形成される。接着層3,6の形成では、上記の液状化した接着剤組成物を剥離性基材上で塗工し、硬化剤の活性温度以下で溶剤を除去する。これにより、剥離性基材上に接着層が形成される。

【0055】

剥離性基材上に形成された接着層3、導電粒子層5及び接着層6をラミネートすることで、異方導電性フィルム12が得られる。

【0056】

<無機酸化物粒子>

図3に示すように、無機酸化物粒子9の表面の少なくとも一部は第一疎水層32で被覆されている。無機酸化物粒子9と反対側を向く第一疎水層32の表面の少なくとも一部は第二疎水層34で被覆されている。これらの疎水層により、無機酸化物粒子9の表面に疎水性が付与される。すなわち、無機酸化物粒子9の表面は、少なくとも二重に疎水化処理されている。なお、無機酸化物粒子9の表面の一部が第二疎水層34で直接被覆されていてもよい。

【0057】

無機酸化物粒子は、粒子径の微小さ、粒子径の均一性及び絶縁性において他の粒子よりも優れている。無機酸化物粒子を構成する無機酸化物としては、シリカ、アルミナ、酸化ジルコニウム、三酸化アンチモン、五酸化アンチモン、酸化マグネシウム、酸化チタン、酸化亜鉛等が挙げられる。これらの中でも、粒子径、粒子径の均一性、絶縁性及び表面処理の容易さの観点から、シリカが好ましい。無機酸化物粒子の平均粒径は5〜30nmであることが好ましい。無機酸化物粒子の粒径が小さいほど、導電粒子層の増粘効果が大きい。これは無機酸化物粒子の粒径が小さくなるに従って、無機酸化物粒子の単位重量当たりの表面積が大きくなる為である。粒径が5nm未満である場合、無機酸化物粒子を疎水性物質で安定的に表面処理し難く、表面処理後の無機酸化物粒子の大きさが安定しない傾向がある。また、粒径が30nmより大きい場合、導電粒子層の増粘効果が小さく、捕捉率が向上し難い傾向がある。なお、無機酸化物粒子の平均粒径は、BET比表面積法により算出される。

【0058】

疎水層で被覆されていない無機酸化物粒子の表面は、水酸基で覆われており、親水性である。このような親水性の無機酸化物粒子を、導電粒子層の原料であるワニス中に入れると凝集してしまう為、一定量以上の無機酸化物粒子を導電粒子層に添加することが困難にある。従って無機酸化物粒子の表面を疎水性にする必要がある。また、親水性の無機酸化物粒子を用いることは、塗工により導電粒子層を形成する際に導電粒子層に傷が形成される要因になる。

【0059】

無機酸化物粒子の表面に第一疎水層32及び第二疎水層34を形成するためには、無機酸化物粒子表面の水酸基と反応しやすい官能基と疎水性の官能基を併せ持つ被覆剤で、無機酸化物粒子を疎水化処理することが望ましい。このような被覆剤としては、シランカップリング剤、アルキルシラザン又はシリコーンが好ましい。すなわち、第一疎水層32又は第二疎水層34を構成する疎水性物質としては、シラン化合物、シラザン化合物又はシリコーンオリゴマーが好ましい。ただし、第一疎水層32又は第二疎水層34のいずれかにシリコーンオリゴマーが含まれる。

【0060】

無機酸化物微粒子を疎水化処理する具体的な方法としては、気相処理と液相処理がある。上述した芳香族炭化水素系と含酸素系の混合有機溶剤に直接無機酸化物微粒子を分散することは出来ない。更にこのようなナノスケールの無機酸化物粒子は濾過することが困難である。したがって、気相中での疎水化処理により第一疎水層を形成することが望ましい。

【0061】

気相中での疎水化処理では、例えば、まず無機酸化物粒子をフラスコ中に入れ、攪拌する。次にシランカップリング剤やアルキルシラザン、シリコーンオリゴマー等の被覆剤を無機酸化物粒子へ滴下又は噴霧し、無機酸化物粒子表面に吸着させる。次に窒素雰囲気下でフラスコ全体を加熱し、シランカップリング剤やアルキルシラザン、シリコーンオリゴマー等と無機酸化物粒子表面との接着を促す。これにより、第一疎水層が形成される。その後、無機酸化物粒子を解砕して一旦粉状にする。

【0062】

シランカップリング剤は以下の化学式(I)で表される化合物である。

XmSiYn・・・(I)

上記式(I)中、Xは無機酸化物粒子表面と結合する官能基であり、アルコキシ基、アシロキシ基、オキシム基又はハロゲン等である。mは1〜3の整数である。Yは疎水性の官能基であり、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、オクチル基、デシル基、フェニル基、グリシドキシプロピル基、3−アミノプロピル基、ビニル基等である。

【0063】

シランカップリング剤で疎水化処理されたシリカは一般的に販売されており、容易に手に入る。これを用いて第一疎水層及び第二疎水層を有する無機酸化物粒子を形成してもよい。

【0064】

アルキルシラザンとしては、ヘキサメチルジシラザンやビニルシラザン等を用いることができる。

【0065】

しかしながら、シラン化合物の分子量は低いため、疎水性のシラン化合物からなる皮膜を無機酸化物粒子上に均一に形成することは難しい。したがって、シラン化合物より分子量の大きい被覆剤を用いると、無機酸化物粒子上に均一な疎水性の皮膜を形成し易くなる。シリコーンオリゴマーの分子量はシラン化合物より大きい。したがって、第一疎水層を形成するための被覆剤としては、シリコーンオリゴマーが好ましい。つまり、第一疎水層がシリコーンオリゴマーからなることが好ましい。無機酸化物粒子に対してシランカップリング剤を立体的につけることは難しいが、シリコーンオリゴマーを立体的に無機酸化物粒子表面に結合させることは容易である。被覆量が同じである場合、シランカップリング剤よりもシリコーンオリゴマーを被覆剤として用いた方が本発明の効果が顕著になる。

【0066】

シリコーンオリゴマーとしては、予め3次元縮合反応しており、シリカ等の無機材料と反応する官能基と疎水性の官能基の両方を有しているものが好ましい。シリコーンオリゴマーは、2官能シロキサン単位(R2SiO2/2)、3官能シロキサン単位(RSiO3/2)及び4官能シロキサン単位(SiO4/2)から選ばれる少なくとも1種類を含有することが好ましい。なお、上記化学式中、Rは官能基であり、例えば、メチル基、エチル基、グリシドキシプロピル基等の炭素数1又は2のアルキル基、フェニル基等の炭素数6〜12のアリール基又はビニル基等である。シリコーンオリゴマー中に含まれる複数のR基は、互いに同一であっても良いし、異なっていても良い。

【0067】

官能基Rがフェニル基である場合、無機酸化物粒子の耐熱性や絶縁性が顕著に向上し、回路接続用接着剤の特性が良好になる。官能基Rがメチル基である場合、疎水化処理の行いやすさと、無機酸化物粒子の絶縁性とを両立させ易い。官能基Rが接着剤と反応する官能基を有する場合、無機酸化物微粒子と接着剤との界面が補強され、回路接続用接着剤の絶縁性や増粘性を得やすくなる。接着剤を構成する樹脂がエポキシ樹脂やアクリル樹脂である場合、官能基Rは、グリシジル基、ビニル基、アミノ基又はエポキシ基等であればよい。これらの官能基は、エポキシ樹脂やアクリル樹脂と反応して化学結合を形成する。

【0068】

2官能シロキサン単位(R2SiO2/2)は下記化学構造式(1)で表される。3官能シロキサン単位(RSiO3/2)は下記化学構造式(2)で表される。4官能シロキサン単位(SiO4/2)は下記化学構造式(3)で表される。

【0069】

【化1】

【0070】

シリコーンオリゴマーは、3官能性シロキサン単位又は4官能性シロキサン単位の少なくともいずれかを有することが好ましい。このようなシリコーンオリゴマーは予め3次元架橋している。シリコーンオリゴマーの具体例としては、3官能性シロキサン単位のみからなるもの、4官能性シロキサン単位のみからなるもの、2官能性シロキサン単位と3官能性シロキサン単位からなるもの、2官能性シロキサン単位と4官能性シロキサン単位からなるもの、3官能性シロキサン単位と4官能性シロキサン単位からなるもの、及び2官能性シロキサン単位と3官能性シロキサン単位と4官能性シロキサン単位からなるものが挙げられる。また、シリコーンオリゴマーが有する全シロキサン単位中、4官能性シロキサン単位の割合は15モル%以上であることが好ましく、20〜60モル%であることがより好ましい。

【0071】

シリコーンオリゴマーの重合度は3〜90であることが好ましく、5〜80であることがより好ましい。重合度は、ゲル浸透クロマトグラフ(GPC)で測定した重量平均分子量からの換算値である。重合度が80を超えると、シリコーンオリゴマーで無機酸化物粒子を表面処理する際に、処理むらが起こり、信頼性が低下することがある。また、重合度が5未満である場合、シリコーンオリゴマーからなる疎水層の厚みが得られず、シリコーンオリゴマーに係る効果が不十分になり易い。重合度の場合と同様の理由から、シリコーンオリゴマーの重量平均分子量は、500〜10000であることが好ましく、500〜6000であることがより好ましい。

【0072】

十分な3次元架橋構造を有するシリコーンオリゴマーによって無機酸化物粒子表面を覆うためには、3官能性シロキサン単位及び/又は4官能性シロキサン単位を含有するシリコーンオリゴマーの重合度が6〜70であることが好ましく、10〜50であることがより好ましい。このようなシリコーンオリゴマーは、例えば、所望のシロキサン単位に対応するクロロシラン又はアルコキシシランを、水の存在下、酸触媒を用いて縮合させることにより合成することができる。縮合反応は、表面処理前にゲル状態とならない程度に行なう。このためには、反応温度、反応時間、オリゴマーの組成比、触媒の種類や量を調整する。触媒としては、酢酸、塩酸、マレイン酸、リン酸等が好ましく用いられる。

【0073】

無機酸化物粒子の疎水化処理に用いるシリコーンオリゴマー溶液(処理液)、処理条件は特に限定されない。簡便な疎水化処理法の一例としては、加温窒素雰囲気中で無機酸化物粒子を攪拌しつつ、シリコーンオリゴマーの含有率が5〜100質量%である処理液を無機酸化物粒子に滴下する方法がある。

【0074】

処理液には、各種溶剤、シラン系カップリング剤、チタネート系カップリング剤等のカップリング剤、及びその他の添加剤を配合しても良い。シラン系カップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン等のエポキシシラン系カップリング剤、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン・塩酸塩等のアミノシラン系カップリング剤、カチオニックシラン系カップリング剤、ビニルシラン系カップリング剤、アクリルシラン系カップリング剤、メルカプトシラン系カップリング剤及びこれらの複合系カップリング剤等が挙げられる。チタネート系カップリング剤としては、例えば、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート等が挙げられる。これらのカップリング剤は、任意の付着量で用いられる。また、シリコーンオリゴマーで処理する前又は後の無機酸化物粒子の表面を、更にシラン系カップリング剤やチタネート系カップリング剤で処理してもよい。

【0075】

気相処理により第一疎水層が形成された無機酸化物微粒子は凝集する傾向がある。したがって、凝集した無機酸化物微粒子を衝突式解砕装置等で解砕したほうがよい。しかしながら、この解砕工程によって無機酸化物微粒子表面の一部の水酸基が再び露出しまう場合がある。その結果、無機酸化物微粒子の疎水性や絶縁性が損なわれてしまう。また、水酸基が再び表面に露出した無機酸化物微粒子は、再び凝集し易い。一方で解砕工程を行わなかった場合、無機酸化物微粒子が固体状に凝集した状態に維持され易い。回路接続用接着剤の調製において、凝集した無機酸化物微粒子を接着剤に分散することは困難である。凝集した無機酸化物微粒子を含む回路接続用接着剤を塗工して異方導電性フィルムを形成すると、フィルムに筋が発生したり、その他の不具合が発生したりする。

【0076】

本実施形態では、第一疎水層が形成された無機酸化物微粒子を、上記の被覆剤を含む液相中で解砕することが好ましい。すなわち、液相中での疎水化処理により、第二疎水層を形成することが好ましい。これにより、解砕によって水酸基が露出した無機酸化物微粒子の表面が即座に第二疎水層で被覆される。また、第一疎水層も第二疎水層で被覆される。このように、無機酸化物粒子の表面が二重に疎水化処理される結果、液相中で無機酸化物粒子が凝集し難くなり、液相中での無機酸化物粒子の分散性が向上する。

【0077】

第二疎水層の形成に用いる液層としては、回路接続用接着剤に用いる溶剤と同じ溶剤を用いればよい。すなわち、液層として芳香族炭化水素系と含酸素系の混合有機溶剤を用いればよい。具体的にはトルエンと酢酸エチル又はメチルエチルケトンの混合溶媒が挙げられる。なお、気相中で第二疎水層を形成すると、再び無機酸化物粒子の解砕が必要となり、第二疎水層の形成に係る上記の効果を得難くなる。

【0078】

液相中での疎水化処理に用いる被覆剤としては、上記のシリコーンオリゴマーを用いることが好ましい。すなわち、第二疎水層はシリコーンオリゴマーを含むことが好ましい。液相中での疎水化処理では、シリコーンオリゴマーの分子量が特に重要になる。重量平均分子量が6000以上のシリコーンオリゴマーを用いると、無機酸化物粒子が凝集して、本来の特性が得難い傾向がある。

【0079】

シリコーンオリゴマーを用いた液相中での疎水化処理では、第一疎水層が形成された無機酸化物粒子を上記の混合有機溶剤に分散し、無機酸化物粒子に対して2〜100質量%のシリコーンオリゴマーを加える。そして、液層衝突型の解砕分散装置を用いて混合有機溶剤中の無機酸化物粒子を解砕する。これにより、第一疎水層及び第二疎水層を有する無機酸化物粒子を含むスラリーが得られる。解砕よって露出した無機酸化物粒子表面の水酸基は再び液相中のシリコーンオリゴマーによって処理される。したがって、液相中での疎水化処理法によれば、従来の疎水処理法に比べて無機酸化物粒子表面における疎水層の被覆率が高くなる。

【0080】

下記式Aで表されるグラフト化率は2.0質量%以上であることが好ましい。

グラフト化率=100×(第一疎水層及び第二疎水層の質量の合計値)/(無機酸化物粒子の重量)・・・(A)

グラフト化率が2質量%未満の場合、無機酸化物粒子表面の水酸基が残存し易い。その結果、絶縁性の劣化、導電粒子の捕捉率の低下及びフィルム内での導電粒子の単分散性の低下が発生しやすい。グラフト化率は20質量%以下であることが望ましい。グラフト化率が20質量%を超える場合、二重に疎水化処理した後の無機酸化物粒子の粒径が大き過ぎて、導電粒子層の所望の増粘性が得られにくい。

【0081】

以上のように、第一疎水層及び第二疎水層の両方がシリコーンオリゴマーからなることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上し、本発明の効果が顕著になる。

【0082】

第一疎水層及び第二疎水層がシリコーンオリゴマーからなる場合、例えば、以下のようにグラフト化率を測定する。グラフト化率の測定方法では、第一疎水層及び第二疎水層で被覆された無機酸化物粒子を1000℃で加熱する。この加熱により、第一疎水層及び第二疎水層を構成するシリコーンオリゴマーを熱分解する。熱分解に伴う無機酸化物粒子の重量の減少量が、第一疎水層及び第二疎水層の質量に相当する。

【0083】

二重に疎水化処理された無機酸化物粒子と上記混合有機溶剤とから構成されるスラリーを、液状化した接着剤組成物と混合し、接着剤組成物中に無機酸化物粒子を大量に分散させることにより、回路接続用接着剤が得られる。接着剤組成物との混合時におけるスラリーの粘度は17mPa・s未満であることが好ましい。これにより、回路接続用接着剤中での無機酸化物粒子の分散性が向上し易くなり、回路接続用接着剤の絶縁性が向上し易くなる。

【0084】

<導電粒子>

図2に示すように、導電粒子10の表面の一部は、絶縁体11(絶縁性の子粒子)で被覆されている。

【0085】

導電粒子10における絶縁体11の被覆率は10〜40%であることが好ましく、10〜30%であることがより好ましい。導電粒子10における絶縁体11の被覆率とは、下記式(E)によって定義される。式(E)中の各面積は、導電粒子10のSEM画像を解析するにより求めればよい。

導電粒子10における絶縁体11の被覆率=(絶縁体11で被覆された表面積/導電粒子10全体の表面積)×100・・・(E)

【0086】

絶縁体11の被覆率によって、絶縁性と導通性のバランスをとることができる。即ち本発明者らの経験では、従来の接続構造体において金属バンプの単位面積あたりの導電粒子の数が、2万個/mm2以上である場合、絶縁性を確保するために絶縁体11の被覆率を40%以上に設定する必要がある。しかし、本実施形態では、絶縁体11の被覆率が10〜30%であっても、充分な絶縁性が達成される。このように、従来よりも絶縁体11の絶縁被覆率を低く設定できるため、その分導通性が向上する。

【0087】

導電粒子10の粒径は、金属バンプ2の間隔や電極7の間隔の最小値よりも小さいことが好ましい。金属バンプ2や電極7の高さにばらつきがある場合、導電粒子10の粒径は、高さのばらつきよりも大きいことが好ましい。これらの理由から、導電粒子10の粒径は、1〜10μmであることが好ましく、2.5〜5μmであることがより好ましく、2.5〜4μmであることが最も好ましい。

【0088】

導電粒子10としては、金属のみからなる粒子を用いても良い。また、導電粒子10としては、有機化合物粒子又は無機化合物粒子等のコア粒子を金属めっきで被覆したものを用いてもよい。本実施形態では、図2に示すように、導電粒子10が、有機化合物からなるコア粒子24を金属めっき22で被覆したものであることが好ましい。

【0089】

金属めっき22を構成する金属としては、特に限定されないが、金、銀、銅、白金、亜鉛、鉄、パラジウム、ニッケル、錫、クロム、チタン、アルミニウム、コバルト、ゲルマニウム、カドミウム等が挙げられる。耐腐食性の観点からは、ニッケル、パラジウム、金が好ましい。また、ITO、はんだ等の導電性の金属化合物で、コア粒子24を被覆してもよい。

【0090】

金属めっき22の構造は、単層構造であってもよく、複数の層からなる積層構造であっても良い。積層構造の場合、耐食性や導電性の観点から、金属めっき22の最外層が、金やパラジウムから構成されることが好ましい。

【0091】

金属めっき22を形成する方法としては、無電解めっき、置換めっき、電気めっき、スパッタリング等の方法がある。

【0092】

金属めっき22の厚みは、特に限定されないが、0.001〜1.0μmであることが好ましく、0.005〜0.3μmであることがより好ましい。金属めっき22の厚みが0.001μm未満だと導通不良を起こし易く、1.0μmを超えるとコスト面で好ましくない。

【0093】

コア粒子22を構成する有機化合物としては、特に限定されないが、ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂、ポリエチレン、ポリプロピレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン樹脂等が挙げられる。

【0094】

導電粒子10を被覆する絶縁性の子粒子11としては、有機化合物からなる微粒子又は無機化合物からなる微粒子が好ましい。子粒子11で導電粒子10を被覆する方法は限定されない。

【0095】

以下では、一例として、無機化合物からなる絶縁性の子粒子11で導電粒子10を被覆する場合について説明する。以下では、無機化合物からなる絶縁性の子粒子を「無機子粒子」と記す。

【0096】

無機子粒子を構成する無機化合物としては、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、マグネシウムの各元素を含む酸化物が好ましい。これらは単独で又は二種類以上を混合して使用することができる。これらの中でも無機子粒子としては、絶縁性に優れ、粒子径を制御した水分散コロイダルシリカ(SiO2)が最も好ましい。水分散コロイダルシリカ(SiO2)は、表面に水酸基を有するため、導電粒子との結合性に優れる。また、水分散コロイダルシリカは粒子径を揃えやすい。さらに水分散コロイダルシリカは安価である。このような無機子粒子の市販品としては、例えば、スノーテックス、スノーテックスUP(日産化学工業社製)、クオートロンPLシリーズ(扶桑化学工業社製)等が挙げられる。無機子粒子としては、金属アルコキシドの加水分解反応、いわゆるゾルゲル法により製造される無機子粒子が好適である。

【0097】

無機子粒子の粒子径は、20〜500nmであることが好ましい。粒子径が20nmより小さいと、導電粒子に吸着した無機子粒子が絶縁膜として作用せずに、接続構造体の一部にショートを発生する傾向がある。一方、粒子径が500nmよりも大きいと、加圧方向の導電性が得ら難い傾向がある。無機子粒子の粒子径は、BET法による比表面積換算法またはX線小角散乱法で測定される。

【0098】

無機子粒子の表面の水酸基は、シランカップリング剤等で、アミノ基、カルボキシル基、又はエポキシ基に変性することが可能である。しかし、無機子粒子の粒子径が500nm以下の場合、水酸基の変性は困難である。従って、官能基の変性を行わずに無機子粒子で導電粒子を被覆することが望ましい。

【0099】

一般的に水酸基は、水酸基、カルボキシル基、アルコキシル基、アルコキシカルボニル基と強固な結合を形成することで知られる。水酸基とこれら官能基の結合の様式としては、脱水縮合による共有結合や水素結合が挙げられる。従って、導電粒子表面にこれらの官能基を形成してもよい。表面に水酸基を有する無機子粒子は、表面に官能基が形成された導電粒子に対して、強固に吸着することが可能となる。

【0100】

導電粒子の最表面(金属めっき22の表面)が金層又はパラジウム層である場合、金又はパラジウムに対して配位結合を形成するメルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で、導電粒子の最表面に水酸基、カルボキシル基、アルコキシル基、アルコキシカルボニル基を形成すると良い。具体的には、メルカプト酢酸、2−メルカプトエタノール、メルカプト酢酸メチル、メルカプトコハク酸、チオグリセリン、システイン等で導電粒子の最表面を処理すればよい。

【0101】

導電粒子の最表面を上記化合物で処理する方法としては、特に限定されないが、メタノールやエタノール等の有機溶媒中に、メルカプト酢酸等の化合物を10〜100mmol/l程度の濃度で分散させ、その中に金又はパラジウムからなる表面を有する導電粒子を分散させる方法が挙げられる。

【0102】

以下では、導電粒子10の最表面(金属めっき22の表面)がパラジウム層である場合について説明する。官能基が形成されたパラジウム層の表面を高分子電解質で処理した後に、パラジウム層の表面に無機子粒子を化学吸着させる。

【0103】

水酸基、カルボキシル基、アルコキシル基、又はアルコキシカルボニル基のような官能基を有するパラジウム層の表面電位(ゼータ電位)は、通常、pHが中性領域であればマイナスである。一方で、後工程でパラジウム層の表面に吸着させる無機子粒子の表面は、水酸基を有する無機酸化物からなるため、無機子粒子の表面電位も通常マイナスである。このように、表面電位がマイナスであるパラジウム層の周囲には、表面電位がマイナスである無機子粒子が吸着し難い傾向がある。そこで、パラジウム層の表面を高分子電解質で処理することにより、パラジウム層の表面を無機子粒子で被覆し易くなる。

【0104】

高分子電解質で処理した後のパラジウム層の表面に無機子粒子を吸着させる方法としては、高分子電解質と無機子粒子を、パラジウム層の表面に交互に積層する方法が好ましい。より具体的には、以下の工程(1)、(2)を順次行うことで、高分子電解質と無機子粒子とが積層された絶縁性被覆膜で表面の一部が被覆された導電粒子を製造できる。

工程(1):パラジウム層の表面に官能基を有する導電粒子を、高分子電解質溶液に分散させ、パラジウム層の表面に高分子電解質を吸着させた後、導電粒子をリンスする工程。

工程(2):リンス後の導電粒子を無機子粒子の分散溶液に分散し、導電粒子の表面(パラジウム層)に無機子粒子を吸着させた後、導電粒子をリンスする工程。

【0105】

すなわち、工程(1)において、導電粒子の表面に高分子電解質薄膜を形成し、工程(2)において、高分子電解質薄膜を介して導電粒子の表面に無機子粒子を化学吸着により固定化する。この高分子電解質薄膜を用いることにより、導電粒子の表面を、欠陥なく均一に無機子粒子で被覆することができる。このような工程(1)、(2)を経て得られた導電粒子を用いた異方導電性フィルムを用いて回路電極を接続すると、回路電極間隔が狭ピッチでも絶縁性が確保され、電気的に接続する電極間では接続抵抗が低く良好となる。

【0106】

上記の工程(1)、(2)を有する方法は、交互積層法(Layer−by−Layer assembly)と呼ばれる。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(Thin Solid Films, 210/211, p831(1992) 参照)。

【0107】

この交互積層方法では、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られる。

【0108】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料が引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。

【0109】

Lvovらは交互積層法を、微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有する高分子電解質を交互積層法で積層する方法を報告している(Langmuir、Vol.13、(1997)p6195−6203 参照)。

【0110】

この方法を用いると、負の表面電荷を有するシリカの微粒子と、その反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)又はポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子と高分子電解質が交互に積層された微粒子積層薄膜を形成することが可能である。

【0111】

本実施形態では、導電粒子を、高分子電解質溶液に浸漬後、反対電荷を有する無機子粒子の分散液に浸漬する前に、溶媒のみのリンスによって余剰の高分子電解質溶液を導電粒子から洗い流すことが好ましい。または、本実施形態では、導電粒子を無機子粒子の分散液に浸漬後、反対電荷を有する高分子電解質溶液に導電粒子を浸漬する前に、溶媒のみのリンスによって余剰の無機子粒子の分散液を導電粒子から洗い流すことが好ましい。

【0112】

導電粒子に吸着した高分子電解質及び無機子粒子は導電粒子表面に静電的に吸着しているために、このリンスの工程で導電粒子表面から剥離することはない。しかし、導電粒子吸着していない余剰の高分子電解質または無機子粒子が、それらと反対電荷を有する溶液中に持ち込まれると、溶液内でカチオン、アニオンが混ざり、高分子電解質と無機子粒子の凝集や沈殿を起きることがある。このような不具合をリンスによって防止することができる。

【0113】

リンスに用いる溶媒としては、水、アルコール、アセトン等があるが、通常、過剰な高分子電解質溶液又は無機子粒子の分散液を除去し易い点において、比抵抗値が18MΩ・cm以上のイオン交換水(いわゆる超純水)が用いられる。

【0114】

高分子電解質溶液は、水、又は水と水溶性の有機溶媒との混合溶媒に高分子電解質を溶解したものである。使用できる水溶性の有機溶媒としては、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリル等が挙げられる。

【0115】

高分子電解質としては、水溶液中で電離し、荷電を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。この場合はポリカチオンを用いるのが良い。

【0116】

ポリカチオンとしては、一般に、ポリアミン類等のように正荷電を帯びることのできる官能基を有するもの、例えば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミド及びそれらを少なくとも1種以上を含む共重合体などを用いることができる。

【0117】

高分子電解質の中でもポリエチレンイミンは電荷密度が高く、結合力が強い。これらの高分子電解質の中でも、エレクトロマイグレーションや腐食を避けるために、アルカリ金属(Li、Na、K、Rb、Cs)イオン及びアルカリ土類金属(Ca、Sr、Ba、Ra)イオン、ハロゲン化物イオン(フッ素イオン、クロライドイオン、臭素イオン、ヨウ素イオン)を含まないものが好ましい。

【0118】

これらの高分子電解質は、いずれも水溶性であるもの、又は水と有機溶媒との混合液に可溶なものであり、高分子電解質の分子量としては、用いる高分子電解質の種類により一概には定めることができないが、一般に、500〜200,000程度のものが好ましい。なお、溶液中の高分子電解質の濃度は、一般に、0.01〜10質量%程度が好ましい。また高分子電解質溶液のpHは、特に制限はない。

【0119】

導電粒子を被覆する高分子電解質薄膜の種類、分子量、又は濃度を調整することにより、無機子粒子の被覆率を上記の範囲内に制御することが出来る。

【0120】

具体的には、ポリエチレンイミンなど、電荷密度の高い高分子電解質薄膜を用いた場合、無機子粒子の被覆率が高くなる傾向があり、ポリジアリルジメチルアンモニウムクロリド等、電荷密度の低い高分子電解質薄膜を用いた場合、無機子粒子の被覆率が低くなる傾向がある。

【0121】

また、高分子電解質の分子量が大きい場合、無機子粒子の被覆率が高くなる傾向があるとともに、無機子粒子をパラジウム層に強固に吸着させることができる。一方、高分子電解質の分子量が小さい場合、無機子粒子の被覆率が低くなる傾向がある。

【0122】

さらに、高分子電解質を高濃度で用いた場合、無機子粒子の被覆率が高くなる傾向があり、高分子電解質を低濃度で用いた場合、無機子粒子の被覆率が低くなる傾向がある。無機子粒子の被覆率が高い場合は絶縁性が高く導電性が悪い傾向があり、無機子粒子の被覆率が低い場合は導電性が高く絶縁性が悪い傾向がある。

【0123】

無機子粒子は一層のみ導電粒子に被覆されているのが良い。複層積層すると積層量のコントロールが困難になる。

【0124】

無機子粒子の分散溶液中のアルカリ金属イオン及びアルカリ土類金属イオン濃度が100ppm以下であることが好ましい。これにより、隣接する電極間の絶縁信頼性を向上させ易くなる。

【0125】

無機子粒子により被覆された導電粒子を加熱乾燥することで、無機子粒子と導電粒子との結合を更に強化することが出来る。結合力が増す理由としては、例えば、パラジウム層の表面のカルボキシル基等の官能基と無機子粒子の表面の水酸基との化学結合が挙げられる。また金属のさび防止の観点から、真空中での加熱が好ましい。

【0126】

加熱乾燥の温度は60〜200℃であることが好ましく、加熱時間は10〜180分であることが好ましい。温度が60℃未満の場合や加熱時間が10分未満の場合は、無機子粒子が導電粒子から剥離しやすく、温度が200℃を超える場合や加熱時間が180分を超える場合は、導電粒子が変形しやすいので好ましくない。

【0127】

無機子粒子で被覆された導電粒子は、表面に水酸基を有する為に、その絶縁信頼性が不十分になる場合がある。そこで、無機子粒子で被覆された導電粒子の表面をさらに疎水性のシリコーンオリゴマーで処理してもよい。これにより、絶縁信頼性が増す。

【実施例】

【0128】

(導電粒子1)

平均粒径2.8μmの架橋ポリスチレン粒子(コア粒子)の表面に、厚み0.2μmのニッケル層を無電解めっきで形成した。さらにそのニッケル層の外側に厚み0.04μmのパラジウム層を設けた。これにより、コア粒子を被覆するニッケル層とニッケル層を被覆するパラジウム層の2層からなる金属めっきを備える母粒子1を作製した。

【0129】

次にメルカプト酢酸8mmolをメタノール200mlに溶解させて反応液を作製した。次に母粒子1を10g上記反応液に加え、室温で2時間スリーワンモーターと直径45mmの攪拌羽で攪拌した。メタノールで洗浄後、φ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1を濾過することで、表面にカルボキシル基を有する母粒子1を10g得た。

【0130】

次に分子量70000の30%ポリエチレンイミン水溶液(和光純薬社製)を超純水で希釈し、0.3質量%ポリエチレンイミン水溶液を得た。前記カルボキシル基を有する母粒子1(10g)を0.3質量%ポリエチレンイミン水溶液に加え、室温で15分攪拌した。次にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。更にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないポリエチレンイミンを除去した。

【0131】

次にポリエチレンイミンで処理した母粒子1を純水に浸漬し、コロイダルシリカ分散液を超純水で希釈した液を滴下した。これにより、絶縁体であるシリカで被覆された母粒子1を得た。シリカの被覆率は30%に調整した。被覆率は、希釈したコロイダルシリカ分散液の滴下量で調整した。コロイダルシリカ分散液としては、扶桑化学工業社製のクオートロンPL−13を用いた。コロイダルシリカ分散液中のコロイダルシリカの濃度は20質量%であった。コロイダルシリカの平均粒子径は130nmであった。

【0132】

次にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。更にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないシリカを除去した。その後、シリコーン溶液に母粒子1を浸漬し、母粒子1を被覆するシリカの表面を疎水化した。その後80℃で30分間乾燥を行い、さらに120℃で1時間加熱乾燥することにより、導電粒子1を得た。

【0133】

(シリコーンオリゴマー1)

攪拌装置、コンデンサー及び温度計を備えたガラスフラスコ中で、ジメトキシジメチルシラン20gとテトラメトキシシラン25gとメタノール105gを配合した溶液に、酢酸0.60g及び蒸留水17.8gを添加し、50℃で一定時間攪拌して、加水分解、重縮合反応を行った。分子量が2500であるシリコーンオリゴマー1を合成した。分子量は、GPCによって測定した重量平均分子量である。シリコーンオリゴマー1は、水酸基と反応する末端官能基としてメトキシ基及びシラノール基を有するものである。シリコーンオリゴマー1の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液(被覆剤)を作製した。

【0134】

(シリコーンオリゴマー2)

メタノール10gにトリエトキシフェニルシラン50gを配合して溶液を調整した。これを攪拌しながら、蒸留水6gと酢酸0.5gの溶液を添加し、80℃で一定時間加熱して加水分解、重縮合反応を行った。重縮合反応後の溶液を一旦0℃に冷却した後、テトラエトキシシラン6gを滴下して室温で2時間攪拌して、シロキサン骨格中にフェニル基を含有し、末端が3官能性のシリコーン重合体(シリコーンオリゴマー2)を得た。GPCによるシリコーンオリゴマー2の重量平均分子量は1100であった。シリコーンオリゴマー2の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液を作製した。

【0135】

(シリコーンオリゴマー3)

攪拌装置、コンデンサー及び温度計を備えたガラスフラスコ中で、3−グリシドキシプロピルトキシシラン110gとメタノール2gを配合した溶液に、活性白土3g及び蒸留水6.3gを添加し、75℃で一定時間攪拌し、シリコーンオリゴマー3を合成した。GPCによるシリコーンオリゴマー3の重量平均分子量は900であった。シリコーンオリゴマー3は、水酸基と反応する末端官能基としてグリシジル基及びシラノール基を有するものである。得られたシリコーンオリゴマー3の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液を作製した。

【0136】

(シリコーンオリゴマー4)

加水分解及び重縮合反応時の温度と時間を調整したこと以外はシリコーンオリゴマー1と同様の方法で、重量分子量が600であるシリコーンオリゴマー4を含む処理液を作製した。

【0137】

(シリコーンオリゴマー5)

加水分解及び重縮合反応時の温度と時間を調整したこと以外はシリコーンオリゴマー1と同様の方法で、重量平均分子量が6000であるシリコーンオリゴマー5を作製した。

【0138】

(シリカナノ粒子1)

12nmの平均粒径を有する未処理のシリカナノ粒子(アエロジル社製、AEROSIL200)10gを、攪拌装置、コンデンサー及び温度計を備えたガラスフラスコに入れて窒素雰囲気下で攪拌を行った。攪拌をしつつ、シリコーンオリゴマー1の処理液10gを徐々に滴下し、滴下後に120℃で24時間攪拌することで、シリコーンオリゴマー1から形成された第一疎水層で表面を覆われた粒径12nmのシリカナノ粒子1を作製した。

【0139】

シリカナノ粒子1をミクロ熱重量測定装置により1000℃まで加熱して、その重量変化量を測定した。重量変化量は、熱分解によってシリカナノ粒子1から除去された樹脂(シリコーン)の全重量に対応する。その結果、シリカナノ粒子1の重量減少量は2.5重量%であることを確認した。

【0140】

(シリカナノ粒子2)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー2を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー2から形成された第一疎水層を有するシリカナノ粒子2を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子2の重量減少量は4.4重量%であった。

【0141】

(シリカナノ粒子3)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー3を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー3から形成された第一疎水層を有するシリカナノ粒子3を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子3の重量減少量は、4.4重量%であった。

【0142】

(シリカナノ粒子4)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー4を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー4から形成された第一疎水層を有するシリカナノ粒子4を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.2重量%であった。

【0143】

(シリカナノ粒子5)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー5を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー5から形成された第一疎水層を有するシリカナノ粒子5を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.8重量%であった。

【0144】

(シリカナノ粒子6)

シリカナノ粒子AEROSIL200の代わりに、7nmの平均粒径を有する未処理のシリカナノ粒子AEROSIL300を用いた以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子6を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.2重量%であった。

【0145】

(シリカナノ粒子7)

AEROSIL200の代わりに、30nmの平均粒径を有する未処理のシリカナノ粒子AEROSIL50を用いた以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子7を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子7の重量減少量は、2.8重量%であった。

【0146】

(シリカナノ粒子8)

シリカナノ粒子8の作製では、シリコーンオリゴマー1の処理液の滴下量を10gではなく、5gに調整した。このこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子8を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子8の重量減少量は、1.4重量%であった。

【0147】

(シリカスラリー1)

シリカナノ粒子1及びシリコーンオリゴマー3を酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー1を作製した。シリカスラリー1中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。シリカスラリー1の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の含有率を20質量%に調製した。シリカスラリー1の作製では、シリカナノ粒子1と同質量のシリコーンオリゴマー3を酢酸エチル溶媒に添加した。

【0148】

(シリカスラリー2)

シリカナノ粒子1の代わりにシリカナノ粒子2を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー2を作製した。シリカスラリー2中のシリカナノ粒子は、シリコーンオリゴマー2から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0149】

(シリカスラリー3)

シリカナノ粒子1の代わりにシリカナノ粒子3を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー3を作製した。シリカスラリー3中のシリカナノ粒子は、シリコーンオリゴマー3から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0150】

(シリカスラリー4)

シリカナノ粒子1の代わりにシリカナノ粒子4を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー4を作製した。シリカスラリー4中のシリカナノ粒子は、シリコーンオリゴマー4から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0151】

(シリカスラリー5)

シリカナノ粒子1の代わりにシリカナノ粒子5を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー5を作製した。シリカスラリー5中のシリカナノ粒子は、シリコーンオリゴマー5から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0152】

(シリカスラリー6)

シリカナノ粒子1の代わりにシリカナノ粒子6を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー6を作製した。シリカスラリー6中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0153】

(シリカスラリー7)

シリカナノ粒子1の代わりにシリカナノ粒子7を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー7を作製した。シリカスラリー7中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0154】

(シリカスラリー8)

シリカナノ粒子8及びシリコーンオリゴマー3を酢酸エチル溶媒に添加して、シリカナノ粒子8を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子8を湿式解砕装置で解砕した。これにより、シリカスラリー8を作製した。シリカスラリー8中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。シリカスラリー8の作製では、酢酸エチル溶媒におけるシリカナノ粒子8の含有率を20質量%に調製した。シリカスラリー8の作製では、シリカナノ粒子8に対して20質量%のシリコーンオリゴマー3を酢酸エチル溶媒に添加した。

【0155】

(シリカスラリー9)

シリカナノ粒子1のみを酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー9を作製した。シリカスラリー9の調製では、第二疎水層を形成するための被覆剤を用いなかった。したがって、シリカスラリー9中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層のみで被覆されている。シリカスラリー8の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の割合を20質量%に調製した。

【0156】

(シリカスラリー10)

シリカナノ粒子1の代わりにオクチルシランで表面処理された市販のシリカ(日本アエロジル社製、商品名:R805)を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー10を作製した。シリカスラリー10中のシリカナノ粒子は、オクチルシランから形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0157】

(シリカスラリー11)

シリカナノ粒子1及び3−グリシドキシプロピルトリメトキシシランを酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー11を作製した。シリカスラリー11中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、3−グリシドキシプロピルトリメトキシシランから形成された第二疎水層で被覆された。シリカスラリー11の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の含有率を20質量%に調製した。シリカスラリー1の作製では、シリカナノ粒子1に対して20質量%の3−グリシドキシプロピルトリメトキシシランを酢酸エチル溶媒に添加した。

【0158】

(評価例1)

フェノキシ樹脂(ユニオンカーバイド社製商品名、PKHC)100gと、アクリルゴム75gを酢酸エチル300gに溶解し、固形分の含有率が30質量%である樹脂溶液を得た。アクリルゴムは、ブチルアクリレート40重量部、エチルアクリレート30重量部、アクリロニトリル30重量部、グリシジルメタクリレート3重量部から形成した共重合体であった。アクリルゴムの分子量は850000であった。

【0159】

上記の樹脂溶液に、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ300gを加えて撹拌することにより、接着剤溶液1aを調製した。液状エポキシとしては、旭化成エポキシ株式会社製のノバキュアHX−3941を用いた。液状エポキシのエボキシ当量は185であった。調製直後のシリカスラリー1を接着剤溶液1aと混合することにより、評価例1の回路接続用接着剤1bを調製した。回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が30質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。評価例1で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0160】

4gの導電粒子1を酢酸エチル10g中に超音波分散して、導電粒子1の分散液を調製した。超音波分散では、超音波装置(藤本科学社製、商品名:US107)にビーカーに浸漬したサンプルを入れて1分攪拌した。超音波の周波数は38kHzであり、出力は400Wであった。超音波装置の容量は20Lであった。

【0161】

導電粒子1の分散液を回路接続用接着剤1b中に分散して、接着剤溶液1cを調製した。接着剤溶液1cの溶液をセパレータにロールコータで塗工し、90℃で10分乾燥することにより、フィルム状の導電粒子層(A層)を作成した。A層の厚みを10μmに調整した。導電粒子1の分散液と回路接続用接着剤1bとの配合比を調整することにより、A層の単位面積あたりの導電粒子1の個数を3万個/mm2に制御した。セパレータとしては、シリコーンで表面を処理したポリエチレンテレフタレートフイルムを用いた。セパレータの厚みは40μmであった。

【0162】

接着剤溶液1aを上記のセパレータにロールコータで塗工し、90℃で10分乾燥し、フィルム状の接着層(B層)を作製した。B層の厚みを3μmに調整した。

【0163】

接着剤溶液1aを上記のセパレータにロールコータで塗工し、90℃で10分乾燥し、フィルム状の接着層(C層)を作製した。C層の厚みを10μmに調整した。

【0164】

B層にA層をラミネートした後、A層にC層をラミネートすることにより、3層からなる異方導電性フィルムDを作製した。

【0165】

異方導電性フィルムDを用いて、下記の手順で、金バンプ付きチップと回路付きガラス基板を接続して、評価例1の接続構造体を得た。金バンプの面積は30×90μmであった。金バンプのスペースは8μmであった。金バンプの高さは15μmであった。チップが備えるバンブ数は362であった。チップの面積は1.7×1.7mmであった。チップの厚みは0.5μmであった。回路付きガラス基板の厚みは0.7mmであった。

【0166】

異方導電性フィルムDが備えるB層を、80℃に加熱しながら0.98MPa(10kgf/cm2)で回路付きガラス基板に貼り付けた。異方導電性フィルムDからセパレータを剥離し、チップの金バンプと回路付きガラス基板との位置合わせを行った後、異方導電性フィルムDが備えるC層にチップを積層した。チップを、190℃に加熱しながら、40[g/バンプ面積]の圧力で10秒加圧して、チップとガラス基板の本接続を行った。これにより、評価例1の接続構造体を得た。

【0167】

(評価例2)

評価例2では、シリカスラリー1の代わりに、調製直後のシリカスラリー2を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例2の接続構造体を作製した。評価例2で用いた調製直後のシリカスラリー2の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0168】

(評価例3)

評価例3では、シリカスラリー1の代わりにシリカスラリー3を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例3の接続構造体を作製した。評価例3で用いた調製直後のシリカスラリー3の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0169】

(評価例4)

評価例4では、シリカスラリー1の代わりにシリカスラリー4を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例4の接続構造体を作製した。評価例4で用いた調製直後のシリカスラリー4の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0170】

(評価例5)

評価例5では、シリカスラリー1の代わりにシリカスラリー5を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例5の接続構造体を作製した。評価例5で用いた調製直後のシリカスラリー5の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0171】

(評価例6)

評価例6では、シリカスラリー1の代わりにシリカスラリー6を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例6の接続構造体を作製した。評価例6で用いた調製直後のシリカスラリー6の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0172】

(評価例7)

評価例7では、シリカスラリー1の代わりにシリカスラリー7を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例7の接続構造体を作製した。評価例7で用いた調製直後のシリカスラリー7の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0173】

(評価例8)

評価例8では、シリカスラリー1の代わりにシリカスラリー8を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例8の接続構造体を作製した。評価例8で用いた調製直後のシリカスラリー8の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0174】

(評価例9)

評価例9では、シリカスラリー1の代わりにシリカスラリー9を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例9の接続構造体を作製した。評価例9で用いた調製直後のシリカスラリー9の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0175】

(評価例10)

評価例10では、シリカスラリー1の代わりにシリカスラリー10を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例10の接続構造体を作製した。評価例10で用いた調製直後のシリカスラリー10の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0176】

(評価例11)

評価例11では、シリカスラリー1の代わりにシリカスラリー11を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例11の接続構造体を作製した。評価例11で用いた調製直後のシリカスラリー11の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0177】

(評価例12)

評価例12の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が10質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例12の接続構造体を作製した。評価例12で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0178】

(評価例13)

評価例13の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が40質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例13の接続構造体を作製した。評価例13で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0179】

(評価例14)

評価例14の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が5質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例14の接続構造体を作製した。評価例14で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0180】

(評価例15)

評価例15では、調整直後のシリカスラリー1の代わりに、調整後10日間(240時間)放置した後のシリカスラリー1を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例15の接続構造体を作製した。評価例15で用いたシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0181】

(評価例16)

評価例16では、調整直後のシリカスラリー2の代わりに、調整後10日間(240時間)放置した後のシリカスラリー2を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例2と同様の方法で評価例16の接続構造体を作製した。評価例16で用いたシリカスラリー2の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0182】

(評価例17)

評価例17では、調整直後のシリカスラリー3の代わりに、調整後10日間(240時間)放置した後のシリカスラリー3を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例3と同様の方法で評価例17の接続構造体を作製した。評価例17で用いたシリカスラリー3の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0183】

(評価例18)

評価例18では、調整直後のシリカスラリー4の代わりに、調整後10日間(240時間)放置した後のシリカスラリー4を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例4と同様の方法で評価例18の接続構造体を作製した。評価例18で用いたシリカスラリー4の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0184】

(評価例19)

評価例19では、調整直後のシリカスラリー5の代わりに、調整後10日間(240時間)放置した後のシリカスラリー5を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例5と同様の方法で評価例19の接続構造体を作製した。評価例19で用いたシリカスラリー5の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0185】

(評価例20)

評価例20では、調整直後のシリカスラリー6の代わりに、調整後10日間(240時間)放置した後のシリカスラリー6を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例6と同様の方法で評価例20の接続構造体を作製した。評価例20で用いたシリカスラリー6の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0186】

(評価例21)

評価例21では、調整直後のシリカスラリー7の代わりに、調整後10日間(240時間)放置した後のシリカスラリー7を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例7と同様の方法で評価例21の接続構造体を作製した。評価例21で用いたシリカスラリー7の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0187】

(評価例22)

評価例22では、調整直後のシリカスラリー8の代わりに、調整後10日間(240時間)放置した後のシリカスラリー8を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例8と同様の方法で評価例22の接続構造体を作製した。評価例22で用いたシリカスラリー8の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0188】

(評価例23)

評価例23では、調整直後のシリカスラリー9の代わりに、調整後10日間(240時間)放置した後のシリカスラリー9を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例9と同様の方法で評価例23の接続構造体を作製した。評価例23で用いたシリカスラリー9の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0189】

(評価例24)

評価例24では、調整直後のシリカスラリー10の代わりに、調整後10日間(240時間)放置した後のシリカスラリー10を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例10と同様の方法で評価例24の接続構造体を作製した。評価例24で用いたシリカスラリー10の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0190】

(評価例25)

評価例25では、調整直後のシリカスラリー11の代わりに、調整後10日間(240時間)放置した後のシリカスラリー11を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例11と同様の方法で評価例25の接続構造体を作製した。評価例25で用いたシリカスラリー11の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0191】

[シリカナノ粒子の重量変化量]

評価例1〜25で用いた各シリカスラリー中のシリカナノ粒子のグラフト化率を測定した。グラフト化率の測定では、遠心分離によりシリカスラリーから取り出したシリカナノ粒子を数回洗浄した。洗浄後のシリカナノ粒子を乾燥した。乾燥後のシリカナノ粒子をミクロ熱重量測定装置により1000℃まで加熱して、その重量変化量を測定した。なお、重量変化量とは、1000℃での加熱に伴うシリカナノ粒子の重量減少率である。重量変化量は、熱分解によってシリカナノ粒子から除去された樹脂(第一疎水層及び第二疎水層)の質量の合計値に対応する。下記式(A1)に示すように、測定した重量変化量はグラフト化率に等しい。

グラフト化率=100×(第一疎水層及び第二疎水層の質量の合計値)/(シリカナノ粒子の質量)・・・(A1)

【0192】

[導電粒子層の外観検査]

評価例1〜25の導電粒子層を塗工により形成した際に、導電粒子層の外観を検査した。検査結果を下記表2に示す。導電粒子層中に分散しにくいナノ粒子を導電粒子層に大量投入すると、ナノ粒子が数ミクロンレベルの凝集体となり、塗工時において導電粒子層に筋が発生する。筋が発生した部分には導電粒子が殆ど存在しない為、筋は導通不良の原因となる。

【0193】

[絶縁抵抗試験]

評価例1〜25の接続構造体の絶縁抵抗試験を行った。絶縁抵抗試験では、チップの金バンプ間の抵抗値(絶縁抵抗)を測定した。金バンプ間の距離は8μmであった。絶縁抵抗は高いほど好ましい。

【0194】

絶縁抵抗試験では、各評価例の接続構造体を20個準備した。絶縁抵抗試験では、各接続構造体のマイグレーション試験前の絶縁抵抗(初期値)と、マイグレーション試験後の絶縁抵抗を測定した。各評価例が示した絶縁抵抗の最小値を下記表2に示す。絶縁抵抗試験では、各評価例の20個の接続構造体のうち、109(Ω)より大きい絶縁抵抗を示す接続構造体の数の割合(歩留まり)を算出した。各評価例の接続構造体の歩留まり(%)を下記表2に示す。なお、マイグレーション試験では、金バンプ間に20Vの電圧を印加しながら、接続構造体を気温60℃、湿度90%の環境下に1000時間放置した。

【0195】

[導通抵抗試験]

評価例1〜25の接続構造体の導通抵抗試験を行った。導通抵抗試験では、チップの金バンプとガラス基板の回路との間の抵抗値(導通抵抗)を測定した。導通抵抗は低いほど好ましい。

【0196】

導通抵抗試験では、14個の接続構造体の導通抵抗の平均値を測定した。導通抵抗試験では、接続構造体の吸湿耐熱試験前の導通抵抗(初期値)と、吸湿耐熱試験後の導通抵抗を測定した。各評価例の導通抵抗の平均値を下記表2に示す。吸湿耐熱試験では、各接続構造体を気温85℃、湿度85%の環境下で1000時間放置した。

【0197】

[捕捉率の測定]

評価例1〜25の接続構造体の捕捉率(%)を測定した。各評価例の捕捉率を下記表2に示す。捕捉率は異方導電性フィルムにおける導電粒子の密度に対する金バンプ上の導電粒子の密度の比であり、下記式(B)で算出される。捕捉率は望大特性であり、高ければ高いほどよい。金バンプ上の導電粒子の数の平均値は、100個の金バンプ上の導電粒子の数から算出した。各金バンプ上の導電粒子の数は、SEMによって確認した。

捕捉率(%)=(金バンプ上の粒子の数の平均/金バンプ面積/異方導電性フィルムの単位面積当たりに含まれる導電粒子数)×100・・・(B)

【0198】

各評価例で用いたシリカナノ粒子及びシリカスラリーの構成を表1に示す。各評価例の導電粒子層の外観検査、絶縁抵抗試験、導通抵抗試験及び捕捉率の測定の結果を表2に示す。

【0199】

表1に示す「配合量」とは、導電粒子層(接着剤溶液1a)が含有する接着剤固形分の全質量に対するシリカナノ粒子の質量の割合である。表1の括弧内に示す官能基は、被覆剤であるシリコーンオリゴマーが有する官能基である。表1に示すシリカナノ粒子の重量減少量は、導電粒子層(回路接続用接着剤1b)が含有するシリカナノ粒子のグラフト化率に相当する。

【0200】

表2では、塗工された導電粒子層の外観に目立った筋がないことを「B」と評価した。塗工された導電粒子層の外観にわずかな筋があったことを「C」と評価した。塗工された導電粒子層の外観に多数の筋があったことを「D」と評価した。

【0201】

表2では、1010(Ω)以上の絶縁抵抗をAと評価する。109(Ω)以上1010(Ω)未満の絶縁抵抗をBと評価する。108(Ω)以上109(Ω)未満の絶縁抵抗をCと評価する。105(Ω)未満の絶縁抵抗をDと評価する。Dと評価された評価例は実用不可能である。

【0202】

表2の試験後の導通抵抗の欄では、10(Ω)以下の導通抵抗をAと評価する。10(Ω)より大きく16(Ω)以下の導通抵抗をBと評価する。16(Ω)より大きく20(Ω)以下の絶縁抵抗をCと評価する。20(Ω)より大きい導通抵抗をDと評価する。

【0203】

表2では、50%以上の捕捉率をAと評価する。40%以上50%未満の捕捉率をBと評価する。30%以上40%未満の捕捉率をCと評価する。30%未満の捕捉率をDと評価する。

【0204】

【表1】

【0205】

【表2】

【0206】

評価例1〜6では、シリカナノ粒子の配合量を増やすことで捕捉率が大幅に向上している。評価例1〜3が示すように、第一疎水層を構成するシリコーンオリゴマーとしては、メチル基を有するタイプ、フェニル基を有するタイプ及びγグリシドキシプロピル基を有するタイプを用いることができる。中でも評価例2のようにフェニル基を有するシリコーンオリゴマーを用いることで、絶縁特性(バイアス特性)が飛躍的に向上する。

【0207】

評価例15〜20は、長時間放置したシリカスラリーを用いた点においてのみ、評価例1〜6と異なる。評価例15〜20では、シリカナノ粒子表面が完全に第一疎水層及び第二疎水層で覆われている為、スラリーの放置時間によらず特性が安定している。

【0208】

粒径が7nmであるシリカナノ粒子を用いた評価例6は、絶縁性及び捕捉率に優れている傾向がある。これは、小さい粒子を用いた方が、単位重量当たりのシリカナノ粒子の表面積が大きくなり、所望の特性が得られやすいことを意味する。逆に評価例7では粒径が大きいシリカナノ粒子を用いた。この評価例7では、実用可能なレベルの評価結果が得られたが、評価例6と比較して絶縁抵抗及び捕捉率が低かった。また、評価例7のシリカナノ粒子は、評価例6に比べて大きいため、評価例6のシリカナノ粒子より導通を阻害する傾向がある。

【0209】

評価例8では重量減少量(グラフト化率)が2重量%を下回る。この場合、シリカナノ粒子表面の水酸基を各疎水層で完全に覆いきれない為、シリカスラリー中のシリカナノ粒子が水素結合により凝集し、シリカスラリーの粘度が高くなる。また、シリカナノ粒子表面に露出した水酸基が残っている為、絶縁抵抗が低い傾向がある。このことから、2質量%以上のグラフト化率が好ましいことが確認された。

【0210】

評価例9では、二重の疎水性化処理を行わなかった。この場合も絶縁性が低下しやすい傾向がある。

【0211】

評価例10では、第一疎水層を形成するための被覆剤としてシリコーンではなくオクチルシランを用いた。この場合も絶縁性が低下しやすい傾向がある。評価例11では、第二疎水層を形成するための被覆剤としてシランカップリング剤を用いた。この場合も絶縁性が低下しやすい傾向がある。

【0212】

評価例22〜25は、長時間放置したシリカスラリーを用いて点においてのみ、評価例8〜11と異なる。評価例22〜25では、各疎水層で完全に覆われていないシリカナノ粒子表面の水酸基に起因して、スラリーの放置中にシリカナノ粒子の凝集が次第に進み、シリカスラリーの粘度が上がっていく傾向がある。その結果、評価例22〜25では、塗工に導電粒子に多数の筋が形成された。さらに、評価例22〜25では、絶縁性及び導通性が悪化し、捕捉率が低下した。

【0213】

評価例12では、シリカナノ粒子の配合量を10質量%に下げた。この場合、捕捉率がやや低くなるが、実用可能な評価結果が得られた。評価例13では、シリカナノ粒子の配合量を40wt%に上げた。この場合は導通抵抗が高くなるが、実用可能な評価結果が得られた。評価例14では、シリカナノ粒子の配合量を更に5wt%まで下げた。この場合、捕捉率が従来の異方性導電性フィルム並みに低くなってしまう。ただし、評価例14では、シリカナノ粒子の配合量が少なかったため、導電粒子層の良好な外観が得られた。評価例12〜14を鑑みれば、シリカナノ粒子の配合量は10〜40質量%であることが好ましい。

【符号の説明】

【0214】

1・・・ICチップ、2・・・金属バンプ、3,6・・・接着層、5・・・導電粒子層、7・・・電極、8・・・ガラス基板、9・・・無機酸化物粒子、10・・・導電粒子、11・・・絶縁体、12・・・異方導電性フィルム、20・・・接着剤、22・・・金属めっき、24・・・コア粒子、32・・・第一疎水層、34・・・第二疎水層、42・・・接続構造体。

【技術分野】

【0001】

本発明は、回路接続用接着剤及び異方導電性フィルムに関するものである。

【背景技術】

【0002】

回路基板同士の電気的接続、またはICチップや電子部品と回路基板との電気的接続には、接着剤中に導電粒子を分散させた異方導電接着剤が用いられる。このような接続形態の発展は液晶分野において顕著である。液晶表示用ガラスパネルに液晶駆動用ICを実装する方式は、COG(Chip−on−Glass)実装とCOF(Chip−on−Flex)の2種類に大別することが出来る。COG実装では、導電粒子を含む異方性導電接着剤を用いて液晶用ICを直接ガラスパネル上に接合する。一方COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む異方性導電接着剤を用いてそれらをガラスパネルに接合する。ここでいう異方性とは、圧着時の異方性導電接着剤の加圧方向では導通し、非加圧方向では絶縁性を保つという意味である。導電粒子にはプラスチック粒子の外側にニッケルめっきやニッケル/金めっきを施した粒子を用いる。ニッケル/金めっきを施した粒子のほうが良好な絶縁性を有する。

【0003】

近年の液晶表示の高精細化に伴い、液晶駆動用ICの回路電極である金バンプは狭ピッチ化、狭面積化している。そのため、異方性導電接着剤の導電粒子が隣接する回路電極間に流出してショートを発生させるといった問題がある。特にCOG実装ではその傾向が顕著である。隣接する回路電極間に導電粒子が流出すると、金バンプとガラスパネルとの間に捕捉される異方性導電接着剤中の導電粒子数が減少し、対抗する回路電極間の接続抵抗が上昇し、接続不良を起こすといった問題があった。特に近年は金バンプの狭ピッチ化、狭面積化により単位面積あたり2万個/mm2以上の導電粒子を投入する為、その傾向が顕著である。

【0004】

そこで、これらの問題を解決する方法として、下記特許文献1に例示されるように、異方性導電接着剤の少なくとも片面に絶縁性の接着剤を形成することで、COG実装又はCOG実装における接合品質の低下を防ぐ方法がある。また、下記特許文献2に例示されるように、導電粒子の全表面を絶縁性の被膜で被覆する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特許第2794009号公報

【特許文献3】特開2004−210875号公報

【特許文献4】特開2004−168559号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、回路接続部材の片面に絶縁性の接着剤を形成する方法において、バンプ面積が3000μm2未満であり、安定した接続抵抗を得るために導電粒子を増やす場合には、隣り合う電極間の絶縁性について未だ改良の余地がある。更に、導電粒子の全表面を絶縁性の被膜で被覆する方法は、絶縁性が高いものの導通性が低くなりやすいといった課題がある。

【0007】

また、導電粒子を増やしているにもかかわらず、圧着時の樹脂流動により導電粒子がバンプに乗りにくい課題がある。従って、導電粒子を圧着時になるべく動かないようにすることが導通性及び絶縁性の双方の面から重要である。換言すれば、加圧方向で対向する回路間の導通性と非加圧方向で隣接する電極間の絶縁性の双方を向上させるためには、下記式(B)で定義される導電粒子の捕捉率を増加させることが重要である。

捕捉率(%)=(バンプ上の導電粒子数の平均値/バンプ面積/異方導電性フィルムの単位面積当たりに含まれる導電粒子数)×100・・・(B)

【0008】

絶縁性の子粒子を導電粒子表面に被覆させる方法では、初期絶縁性と導通性のバランスが良好となる。しかし、この対策だけでは導電粒子のマイグレーションによる長期信頼性試験時の絶縁劣化を充分に防止できない。

【0009】

そこで、本発明者らは、無機酸化物粒子を異方導電性フィルムに添加し、異方導電性フィルムの粘度を増加させることにより、捕捉率を向上させることを試みた。無機酸化物粒子としては、例えば、疎水性の分子で被覆された無機酸化物粒子がある(上記特許文献3,4を参照)。また、市販の疎水性の無機酸化物粒子としては、ジメチルシロキサンでφ14nmのシリカを被覆したR202(日本アエロジル社製)、オクチルシランでφ12nmのシリカを被覆したR805(日本アエロジル社製)などがある。

【0010】

しかし、疎水性の分子で被覆されたナノスケールの無機酸化物粒子を回路接続用接着剤に大量に添加すると、無機酸化物粒子の凝集により、回路接続用接着剤を塗工して形成した異方導電性フィルムの外観が悪くなる。また、有機溶剤中で解砕した無機酸化物粒子を回路接続用接着剤に添加しても、無機酸化物粒子が直ぐに再凝集してしまう。

【0011】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、導電粒子の捕捉率を向上させると共に非加圧方向における絶縁性と加圧方向における導通性を同時に向上させる異方導電性フィルムを形成するための回路接続用接着剤、及び異方導電性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明に係る回路接続用接着剤は、接着剤と、無機酸化物粒子と、を備え、無機酸化物粒子が、無機酸化物粒子を被覆する第一疎水層と、無機酸化物粒子又は第一疎水層を被覆する第二疎水層と、を有し、接着剤の全量に対する無機酸化物粒子の全質量が5質量%より大きく、第一疎水層又は第二疎水層がシリコーンオリゴマーを含む。なお、本発明に係る回路接続用接着剤は、導電粒子を含んでもよい。

【0013】

本発明に係る異方導電性フィルムは、上記本発明に係る回路接続用接着剤と、回路接続用接着剤中に含まれる導電粒子と、を有する導電粒子層を備える。

【0014】

上記本発明では、無機酸化物粒子の添加により回路接続用接着剤の絶縁性が大幅に向上する。また、上記本発明では、無機酸化物粒子の添加により、導電粒子層における導電粒子の単分散性が向上するとともに、導電粒子が動き難くなる。その結果、上記本発明によれば、導電粒子の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良することが可能となる。更に本発明によれば、捕捉率が向上するので、異方性導電フィルムへの導電粒子の投入量を抑制することができる。

【0015】

上記本発明では、無機酸化物粒子の粒径が5〜30nmであることが好ましい。また、上記本発明では、無機酸化物粒子がシリカであることが好ましい。上記の粒径を有するシリカの疎水化処理は安定的に行い易く、疎水化処理後の上記シリカの大きさが安定し易い。その結果、導電粒子層の粘度を増加させ、導電粒子の捕捉率を増加させ易くなる。

【0016】

上記本発明では、接着剤の全量に対する前記無機酸化物粒子の全質量が10〜40質量%であることが好ましい。これにより、つまり、導電粒子の捕捉率及び単分散性の改善と、接着強度の向上を両立し易くなる。

【0017】

上記本発明では、下記式Aで表されるグラフト化率が2質量%以上であることが好ましい。

グラフト化率=100×(第一疎水層及び第二疎水層の質量の合計値)/(無機酸化物粒子の質量)・・・(A)

【0018】

グラフト化率が2質量%以上であることにより、導電粒子層における導電粒子の単分散性を向上させ易くなる。

【0019】

上記本発明では、第一疎水層及び第一疎水層がシリコーンオリゴマーを含むことが好ましい。これにより本発明の効果が顕著になる。なお、第一疎水層が含むシリコーンオリゴマーは、第二疎水層が含むシリコーンオリゴマーと同じであってもよく、異なってもよい。

【0020】

上記本発明では、第一疎水層が、シリコーンオリゴマーを含む気相で無機酸化物粒子の表面を処理することにより形成されることが好ましい。上記本発明では、第二疎水層が、シリコーンオリゴマーを含む液相で第一疎水層が形成された無機酸化物粒子の表面を処理することにより形成されることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上する。

【0021】

上記本発明では、シリコーンオリゴマーの重量平均分子量が500〜6000であることが好ましい。これにより、無機酸化物粒子の表面がシリコーンオリゴマーによってむらなく所望の厚さで被覆され易くなる。

【0022】

上記本発明では、シリコーンオリゴマーが3次元架橋していることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上する。

【0023】

上記本発明では、シリコーンオリゴマーが3官能性のシロキサン単位又は4官能性のシロキサン単位の少なくともいずれかを有することが好ましい。上記本発明では、シリコーンオリゴマーが2官能性のシロキサン単位及び3官能性のシロキサン単位の両方を有することが好ましい。上記本発明では、シリコーンオリゴマーが2官能性のシロキサン単位及び4官能性のシロキサン単位の両方を有することが好ましい。

【0024】

シリコーンオリゴマーが上記のシロキサン単位、及びそれらの組合せを有することにより、シリコーンオリゴマーが3次元架橋し易くなる。

【0025】

上記本発明では、2官能性のシロキサン単位、3官能性のシロキサン単位及び4官能性のシロキサン単位のうち少なくともいずれかが有する珪素に、メチル基又はフェニル基が結合していることが好ましい。シロキサン単位の珪素にメチル基が結合している場合、無機酸化物粒子の表面の疎水化処理の行いやすさと、無機酸化物粒子の絶縁性とを両立させ易い。シロキサン単位の珪素にフェニル基が結合している場合、無機酸化物粒子の耐熱性や絶縁性が顕著に向上し、回路接続用接着剤の特性が良好になる。

【0026】

上記本発明では、シリコーンオリゴマーが、接着剤と反応する官能基を有することが好ましい。これにより、無機酸化物微粒子と接着剤との界面が補強され、回路接続用接着剤の絶縁性や増粘性を得やすくなる。

【0027】

上記本発明の回路接続用接着剤は、無機酸化物粒子及び有機溶剤を含むスラリーと、接着剤とを混合することにより形成され、スラリーの粘度が17mPa・s未満であることが好ましい。これにより非加圧方向における絶縁性が顕著に向上する。

【発明の効果】

【0028】

本発明によれば、導電粒子の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良する異方導電性フィルムを形成するための回路接続用接着剤、及び異方導電性フィルムを提供することができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明の一実施形態に係る異方導電性フィルム、ICチップ及びガラス基板の概略断面図である。

【図2】図2は、図1に示す導電粒子層の部分拡大図である。

【図3】図3は、本発明の一実施形態に係る異方導電性フィルムが備える無機酸化物粒子の概略断面図である。

【図4】図4は、本発明の一実施形態に係る異方導電性フィルムを用いて形成した接続構造体の概略断面図である。

【発明を実施するための形態】

【0030】

以下、添付図面を参照しながら、本発明の好適な一実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面の説明において、同一または相当要素には同一の符号を付し、重複する説明は省略する。また、各図面の寸法比率は、必ずしも実際の寸法比率とは一致していない。

【0031】

(異方導電性フィルム)

図1及び2に本実施形態に係る異方導電性フィルム12は、導電粒子層5及び接着層3を備える。接着層3は、導電粒子層5の一方の表面に積層されている。また、異方導電性フィルム12は、導電粒子層5の他方の表面に積層された接着層6を備えていてもよい。

【0032】

導電粒子層5は、導電粒子10、無機酸化物粒子9及び接着剤22を含有する。導電粒子10の表面の一部は絶縁体11で被覆されている。無機酸化物粒子9は疎水性の表面を有する。導電粒子10及び無機酸化物粒子9はそれぞれ導電粒子層5の接着剤22中に均一に分散している。接着層3及び接着層6は、それぞれ接着剤を含有し、導電粒子10を含有しない。導電粒子層5は、後述する本実施形態に係る回路接続用接着剤に導電粒子10を添加した後、回路接続用接着剤をフィルム状に成型することにより形成される。

【0033】

以下の手順で、ICチップ1とガラス基板8とを異方導電性フィルム12を介して圧着することにより、図4に示す接続構造体42が形成される。

【0034】

図1に示すように、異方導電性フィルム12を、ICチップ1とガラス基板8との間に配置する。ICチップ1の表面のうち金属バンプ2が形成された面を、接着層3に対向させる。ガラス基板8の表面のうち電極7が形成された面を、接着層6に対向させる。なお、電極7は、ITO(Indium Tin Oxide)又はIZO(Indium Zinc Oxide)等から構成される。ICチップが備える金属バンプ2を、ガラス基板8が備える電極7に対向させる。

【0035】

異方導電性フィルム12、ICチップ1及びガラス基板8を上記のように配置した状態で、ICチップ1とガラス基板8とを加熱しながら加圧して、積層する。これにより、図4の接続構造体42が完成する。ICチップ1の金属バンプ2とガラス基板8の電極7は、導電粒子10を介して導通する。

【0036】

ICチップ1とガラス基板8との接着性を改善するためには、金属バンプ2側に配置された接着層3の圧着時における流動性が良いことが望ましい。また、ICチップ1とガラス基板8との接着性を改善するためには、ガラス基板8側に配置された接着層6の圧着時における流動性も良いことが望ましい。さらに、導電粒子10の捕捉率を向上させると共に、非加圧方向における絶縁性と加圧方向における導通性を同時に改良するためには、圧着時における導電粒子層5の粘度が高いことが望ましい、また、圧着時における導電粒子層5中の導電粒子10は凝集せず単分散していることが望ましい。本実施形態は、これらの要件を達成するために本発明者らによって見出されたものである。

【0037】

本実施形態では、導電粒子層5は無機化合物粒子9を含有するため、接着層3及び接着層6に比べて加熱時の導電粒子層5の粘度が増加する。この増粘効果によって、ICチップ1とガラス基板8の圧着時に導電粒子10が動きにくくなるため、捕捉率が向上する。また、導電粒子層5に無機化合物粒子9を含有させることで、無機化合物粒子9がスペーサーとしての効果を発揮する。即ち、本実施形態では、導電粒子層に無機化合物粒子が添加されていない従来の異方導電性フィルムに比べて、導電粒子層5内の導電粒子10の単分散性が飛躍的に向上する。

【0038】

本実施形態では、ICチップ1とガラス基板8との圧着時に、加熱された導電粒子層5中の導電粒子10の流動が無機酸化物粒子9により抑えられる。その結果、導電粒子10が金属バンプ2上に捕捉されやすくなり、縦方向(加圧方向)の導通性が高くなる。捕捉率の向上により、金属バンプ2間に流れ出る導電粒子10の割合が低減するので、横方向(非加圧方向)の絶縁性が向上する。したがって、導電粒子10の表面に対する絶縁体11の被覆率が低い場合でも、横方向の絶縁性が確保され易くなる。被覆率を下げることで更に縦方向の導通性が向上する。金属バンプ2や電極7に対しては、導電粒子層5よりも無機酸化物粒子9の含有量の低い接着層3又は6が接触する。そのため、埋め込み性と接着性を維持することが出来る。

【0039】

導電粒子層5の単位面積あたりに存在する導電粒子10の個数は2万個/mm2以上であることが好ましい。なお、単位面積とは、ICチップ1又はガラス基板8に対向する導電粒子層5の表面における単位面積である。導電粒子層5が大量の導電粒子10を含有することで、加圧方向における導通性が増し、金属バンプ2と電極7との間に捕捉される導電粒子数も安定する。無機化合物粒子を含有しない導電粒子層の単位面積あたりの導電粒子の個数が2万個/mm2以上であった場合、マイグレーションが発生する傾向がある。しかし、本実施形態では、導電粒子層5に大量の無機化合物粒子9が存在するため、マイグレーションが防止され、非加圧方向における絶縁性が向上する。

【0040】

異方導電性フィルム12が接着層6を備えず、導電粒子層5と接着層3の2層から構成される場合、接着層3をICチップ1側に配置し、導電粒子層5をガラス基板8側に配置することが好ましい。これにより、導電粒子10が高効率で金属バンプ2側に捕捉されるようになる。そのためには、導電粒子層5はなるべく薄い方が好ましい。また、接着層3は導電粒子層5よりも厚くて流動性が高いほうが好ましい。

【0041】

導電粒子層5には、大量の無機酸化物粒子9が混入されているため、接着層3に比べて導電粒子層5の流動性が低くなり、接着性が不十分な場合がある。そのため、ガラス基板8や電極7(ITO)と異方性導電フィルムとの接着性を強化するためには、上述のように、接着層3とは反対側の導電粒子層5の片面に接着層6が積層されていることが好ましい。すなわち、異方導電性フィルム12が、導電粒子層5と、その両面に積層された接着層3及び接着層6の3層から構成されることが好ましい。接着層6は、ガラス基板8や電極7(ITO)と接着させるために、ガラス基板8側に配置されることが好ましい。接着層6の流動性は導電粒子層5よりも高いことが好ましい。

【0042】

異方導電性フィルム12全体の厚みは、導電性粒子10の粒径及び異方性導電接着剤の特性を考慮して相対的に決定される。導電粒子層5の平均厚みは3μm以上15μm以下とすればよい。ICチップ1に対向する接着層3の平均厚みは7μm以上20μm以下とすればよい。ガラス基板8に対向する接着層6の平均厚みは、1μm以上4μm以下とすればよい。

【0043】

導電粒子層5の体積は、異方導電性フィルム12全体に対して50体積%以下であることが好ましい。これにより、捕捉率、絶縁性、及び導通性が顕著に改善する。

【0044】

導電粒子層5における無機酸化物粒子9の含有率は、下記式(C)で定義される。

導電粒子層5における無機酸化物粒子9の含有率={(導電粒子層5が含む無機酸化物粒子9の全質量)/(導電粒子層5が含む接着剤22の全質量)}×100・・・(C)

【0045】

導電粒子層5における無機酸化物粒子9の含有率は5質量%より大きい。導電粒子層5における無機酸化物粒子9の含有率は10質量%以上であることが好ましく、15質量%以上であることがより好ましく、20質量%以上であることがさらに好ましく、30質量%以上であることがもっとも好ましい。導電粒子層5における無機酸化物粒子9の含有率は、40質量%以下であることが好ましく、30質量%以下であることがより好ましい。

【0046】

無機酸化物粒子9を導電粒子層5に添加するほど、導電粒子10の捕捉率やフィルム内の導電粒子10の単分散性は向上する。しかし、無機酸化物粒子9を添加しすぎると接着強度が低下しやすい。つまり、導電粒子10の捕捉率と単分散性を改善するためには、無機酸化物粒子9が多いほど良く、接着強度を改善するためには、無機酸化物粒子9が少ないほど良い。以上の観点から、導電粒子層5中の無機酸化物粒子9の添加量は、上記の数値範囲内とすることが好ましい。

【0047】

接着層3における無機酸化物粒子9の含有率(質量%)は、下記式(D)で定義される。

接着層3における無機酸化物粒子9の含有率={(接着層3が含む無機酸化物粒子9の全質量)/(接着層3が含む接着剤の全質量)}×100・・・(D)

【0048】

接着層3における無機酸化物粒子9の含有率は10質量%未満であることが好ましく、5質量%未満であることがより好ましい。接着層3における無機酸化物粒子9の含有率が高すぎる場合、接着層3の流動性が低下し、導電粒子10の捕捉率が低下する傾向がある。接着層3の流動性は高く、接着性が高いほど好ましい。よって、接着層3に含まれる無機酸化物粒子9の数は少ないほど好ましい。接着層3は無機酸化物粒子9を含有しなくてもよい。接着層6における無機酸化物粒子9の含有率については、接着層3と同様である。

【0049】

(回路接続用接着剤)

<接着剤>

導電粒子層5、接着層3及び接着層6に用いられる接着剤としては、例えば、熱反応性樹脂と硬化剤の混合物が用いればよい。好ましい接着剤としては、例えば、エポキシ樹脂と潜在性硬化剤との混合物が挙げられる。潜在性硬化剤としては、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド等が挙げられる。この他、接着剤には、ラジカル反応性樹脂と有機過酸化物の混合物や紫外線硬化性樹脂などのエネルギー線硬化性樹脂が用いてもよい。

【0050】

エポキシ樹脂としては、エピクロルヒドリンとビスフェノールAやF、AD等から誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラックやクレゾールノボラックから誘導されるエポキシノボラック樹脂やナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、グリシジルアミン、グリシジルエーテル、ビフェニル、脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を単独にあるいは2種以上を混合して用いることが可能である。これらのエポキシ樹脂としては、不純物イオン(Na+、Cl−等)や加水分解性塩素等の含有率を300ppm以下に低減した高純度品を用いることが好ましい。これにより、エレクトロマイグレーションが防止される。

【0051】

接着剤には、ブタジエンゴム、アクリルゴム、スチレン−ブタジエンゴム、シリコーンゴム等を混合してもよい。これにより、異方性導電フィルムの接着性が向上したり、接着後の異方性導電フィルムにおける応力が低減したりする。また、接着剤としてはペースト状またはフィルム状のものが用いられる。フィルム状にするためには、フェノキシ樹脂、ポリエステル樹脂、ポリアミド樹脂等の熱可塑性樹脂を配合することが効果的である。これらのフィルム形成用高分子は、反応性樹脂の硬化時の応力緩和にも効果がある。特に、フィルム形成用高分子が水酸基等の官能基を有することが好ましい。この場合、接着性が向上する。

【0052】

回路接続用接着剤の調製では、少なくとも上記のエポキシ樹脂、アクリルゴム、潜在性硬化剤からなる接着剤組成物を、有機溶剤に溶解させたり、あるいは分散させたりすることにより、液状化する。そして、液状化した接着剤組成物中に無機酸化物粒子を分散させることにより、本実施形態に係る回路接続用接着剤が得られる。液状化に用いる溶剤としては、芳香族炭化水素系と含酸素系の混合有機溶剤が好ましい。この混合有機溶剤を用いることにより、接着剤組成物の溶解性が向上する。具体的な混合有機溶剤としては、トルエンと酢酸エチル又はメチルエチルケトンの混合溶媒が挙げられる。

【0053】

回路接続用接着剤が含む接着剤組成物(固形分)の全量に対する無機酸化物粒子の全質量は5質量%より大きい。これにより、導電粒子を含む回路接続用接着剤から形成した導電粒子層の粘度が向上し、導電粒子の捕捉率が向上する。

【0054】

導電粒子層5の形成では、導電粒子を分散させた回路接続用接着剤を、剥離性基材上で塗工し、硬化剤の活性温度以下で溶剤を除去する。これにより、剥離性基材上に導電粒子層が形成される。接着層3,6の形成では、上記の液状化した接着剤組成物を剥離性基材上で塗工し、硬化剤の活性温度以下で溶剤を除去する。これにより、剥離性基材上に接着層が形成される。

【0055】

剥離性基材上に形成された接着層3、導電粒子層5及び接着層6をラミネートすることで、異方導電性フィルム12が得られる。

【0056】

<無機酸化物粒子>

図3に示すように、無機酸化物粒子9の表面の少なくとも一部は第一疎水層32で被覆されている。無機酸化物粒子9と反対側を向く第一疎水層32の表面の少なくとも一部は第二疎水層34で被覆されている。これらの疎水層により、無機酸化物粒子9の表面に疎水性が付与される。すなわち、無機酸化物粒子9の表面は、少なくとも二重に疎水化処理されている。なお、無機酸化物粒子9の表面の一部が第二疎水層34で直接被覆されていてもよい。

【0057】

無機酸化物粒子は、粒子径の微小さ、粒子径の均一性及び絶縁性において他の粒子よりも優れている。無機酸化物粒子を構成する無機酸化物としては、シリカ、アルミナ、酸化ジルコニウム、三酸化アンチモン、五酸化アンチモン、酸化マグネシウム、酸化チタン、酸化亜鉛等が挙げられる。これらの中でも、粒子径、粒子径の均一性、絶縁性及び表面処理の容易さの観点から、シリカが好ましい。無機酸化物粒子の平均粒径は5〜30nmであることが好ましい。無機酸化物粒子の粒径が小さいほど、導電粒子層の増粘効果が大きい。これは無機酸化物粒子の粒径が小さくなるに従って、無機酸化物粒子の単位重量当たりの表面積が大きくなる為である。粒径が5nm未満である場合、無機酸化物粒子を疎水性物質で安定的に表面処理し難く、表面処理後の無機酸化物粒子の大きさが安定しない傾向がある。また、粒径が30nmより大きい場合、導電粒子層の増粘効果が小さく、捕捉率が向上し難い傾向がある。なお、無機酸化物粒子の平均粒径は、BET比表面積法により算出される。

【0058】

疎水層で被覆されていない無機酸化物粒子の表面は、水酸基で覆われており、親水性である。このような親水性の無機酸化物粒子を、導電粒子層の原料であるワニス中に入れると凝集してしまう為、一定量以上の無機酸化物粒子を導電粒子層に添加することが困難にある。従って無機酸化物粒子の表面を疎水性にする必要がある。また、親水性の無機酸化物粒子を用いることは、塗工により導電粒子層を形成する際に導電粒子層に傷が形成される要因になる。

【0059】

無機酸化物粒子の表面に第一疎水層32及び第二疎水層34を形成するためには、無機酸化物粒子表面の水酸基と反応しやすい官能基と疎水性の官能基を併せ持つ被覆剤で、無機酸化物粒子を疎水化処理することが望ましい。このような被覆剤としては、シランカップリング剤、アルキルシラザン又はシリコーンが好ましい。すなわち、第一疎水層32又は第二疎水層34を構成する疎水性物質としては、シラン化合物、シラザン化合物又はシリコーンオリゴマーが好ましい。ただし、第一疎水層32又は第二疎水層34のいずれかにシリコーンオリゴマーが含まれる。

【0060】

無機酸化物微粒子を疎水化処理する具体的な方法としては、気相処理と液相処理がある。上述した芳香族炭化水素系と含酸素系の混合有機溶剤に直接無機酸化物微粒子を分散することは出来ない。更にこのようなナノスケールの無機酸化物粒子は濾過することが困難である。したがって、気相中での疎水化処理により第一疎水層を形成することが望ましい。

【0061】

気相中での疎水化処理では、例えば、まず無機酸化物粒子をフラスコ中に入れ、攪拌する。次にシランカップリング剤やアルキルシラザン、シリコーンオリゴマー等の被覆剤を無機酸化物粒子へ滴下又は噴霧し、無機酸化物粒子表面に吸着させる。次に窒素雰囲気下でフラスコ全体を加熱し、シランカップリング剤やアルキルシラザン、シリコーンオリゴマー等と無機酸化物粒子表面との接着を促す。これにより、第一疎水層が形成される。その後、無機酸化物粒子を解砕して一旦粉状にする。

【0062】

シランカップリング剤は以下の化学式(I)で表される化合物である。

XmSiYn・・・(I)

上記式(I)中、Xは無機酸化物粒子表面と結合する官能基であり、アルコキシ基、アシロキシ基、オキシム基又はハロゲン等である。mは1〜3の整数である。Yは疎水性の官能基であり、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、オクチル基、デシル基、フェニル基、グリシドキシプロピル基、3−アミノプロピル基、ビニル基等である。

【0063】

シランカップリング剤で疎水化処理されたシリカは一般的に販売されており、容易に手に入る。これを用いて第一疎水層及び第二疎水層を有する無機酸化物粒子を形成してもよい。

【0064】

アルキルシラザンとしては、ヘキサメチルジシラザンやビニルシラザン等を用いることができる。

【0065】

しかしながら、シラン化合物の分子量は低いため、疎水性のシラン化合物からなる皮膜を無機酸化物粒子上に均一に形成することは難しい。したがって、シラン化合物より分子量の大きい被覆剤を用いると、無機酸化物粒子上に均一な疎水性の皮膜を形成し易くなる。シリコーンオリゴマーの分子量はシラン化合物より大きい。したがって、第一疎水層を形成するための被覆剤としては、シリコーンオリゴマーが好ましい。つまり、第一疎水層がシリコーンオリゴマーからなることが好ましい。無機酸化物粒子に対してシランカップリング剤を立体的につけることは難しいが、シリコーンオリゴマーを立体的に無機酸化物粒子表面に結合させることは容易である。被覆量が同じである場合、シランカップリング剤よりもシリコーンオリゴマーを被覆剤として用いた方が本発明の効果が顕著になる。

【0066】

シリコーンオリゴマーとしては、予め3次元縮合反応しており、シリカ等の無機材料と反応する官能基と疎水性の官能基の両方を有しているものが好ましい。シリコーンオリゴマーは、2官能シロキサン単位(R2SiO2/2)、3官能シロキサン単位(RSiO3/2)及び4官能シロキサン単位(SiO4/2)から選ばれる少なくとも1種類を含有することが好ましい。なお、上記化学式中、Rは官能基であり、例えば、メチル基、エチル基、グリシドキシプロピル基等の炭素数1又は2のアルキル基、フェニル基等の炭素数6〜12のアリール基又はビニル基等である。シリコーンオリゴマー中に含まれる複数のR基は、互いに同一であっても良いし、異なっていても良い。

【0067】

官能基Rがフェニル基である場合、無機酸化物粒子の耐熱性や絶縁性が顕著に向上し、回路接続用接着剤の特性が良好になる。官能基Rがメチル基である場合、疎水化処理の行いやすさと、無機酸化物粒子の絶縁性とを両立させ易い。官能基Rが接着剤と反応する官能基を有する場合、無機酸化物微粒子と接着剤との界面が補強され、回路接続用接着剤の絶縁性や増粘性を得やすくなる。接着剤を構成する樹脂がエポキシ樹脂やアクリル樹脂である場合、官能基Rは、グリシジル基、ビニル基、アミノ基又はエポキシ基等であればよい。これらの官能基は、エポキシ樹脂やアクリル樹脂と反応して化学結合を形成する。

【0068】

2官能シロキサン単位(R2SiO2/2)は下記化学構造式(1)で表される。3官能シロキサン単位(RSiO3/2)は下記化学構造式(2)で表される。4官能シロキサン単位(SiO4/2)は下記化学構造式(3)で表される。

【0069】

【化1】

【0070】

シリコーンオリゴマーは、3官能性シロキサン単位又は4官能性シロキサン単位の少なくともいずれかを有することが好ましい。このようなシリコーンオリゴマーは予め3次元架橋している。シリコーンオリゴマーの具体例としては、3官能性シロキサン単位のみからなるもの、4官能性シロキサン単位のみからなるもの、2官能性シロキサン単位と3官能性シロキサン単位からなるもの、2官能性シロキサン単位と4官能性シロキサン単位からなるもの、3官能性シロキサン単位と4官能性シロキサン単位からなるもの、及び2官能性シロキサン単位と3官能性シロキサン単位と4官能性シロキサン単位からなるものが挙げられる。また、シリコーンオリゴマーが有する全シロキサン単位中、4官能性シロキサン単位の割合は15モル%以上であることが好ましく、20〜60モル%であることがより好ましい。

【0071】

シリコーンオリゴマーの重合度は3〜90であることが好ましく、5〜80であることがより好ましい。重合度は、ゲル浸透クロマトグラフ(GPC)で測定した重量平均分子量からの換算値である。重合度が80を超えると、シリコーンオリゴマーで無機酸化物粒子を表面処理する際に、処理むらが起こり、信頼性が低下することがある。また、重合度が5未満である場合、シリコーンオリゴマーからなる疎水層の厚みが得られず、シリコーンオリゴマーに係る効果が不十分になり易い。重合度の場合と同様の理由から、シリコーンオリゴマーの重量平均分子量は、500〜10000であることが好ましく、500〜6000であることがより好ましい。

【0072】

十分な3次元架橋構造を有するシリコーンオリゴマーによって無機酸化物粒子表面を覆うためには、3官能性シロキサン単位及び/又は4官能性シロキサン単位を含有するシリコーンオリゴマーの重合度が6〜70であることが好ましく、10〜50であることがより好ましい。このようなシリコーンオリゴマーは、例えば、所望のシロキサン単位に対応するクロロシラン又はアルコキシシランを、水の存在下、酸触媒を用いて縮合させることにより合成することができる。縮合反応は、表面処理前にゲル状態とならない程度に行なう。このためには、反応温度、反応時間、オリゴマーの組成比、触媒の種類や量を調整する。触媒としては、酢酸、塩酸、マレイン酸、リン酸等が好ましく用いられる。

【0073】

無機酸化物粒子の疎水化処理に用いるシリコーンオリゴマー溶液(処理液)、処理条件は特に限定されない。簡便な疎水化処理法の一例としては、加温窒素雰囲気中で無機酸化物粒子を攪拌しつつ、シリコーンオリゴマーの含有率が5〜100質量%である処理液を無機酸化物粒子に滴下する方法がある。

【0074】

処理液には、各種溶剤、シラン系カップリング剤、チタネート系カップリング剤等のカップリング剤、及びその他の添加剤を配合しても良い。シラン系カップリング剤としては、γ−グリシドキシプロピルトリメトキシシラン等のエポキシシラン系カップリング剤、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン・塩酸塩等のアミノシラン系カップリング剤、カチオニックシラン系カップリング剤、ビニルシラン系カップリング剤、アクリルシラン系カップリング剤、メルカプトシラン系カップリング剤及びこれらの複合系カップリング剤等が挙げられる。チタネート系カップリング剤としては、例えば、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート等が挙げられる。これらのカップリング剤は、任意の付着量で用いられる。また、シリコーンオリゴマーで処理する前又は後の無機酸化物粒子の表面を、更にシラン系カップリング剤やチタネート系カップリング剤で処理してもよい。

【0075】

気相処理により第一疎水層が形成された無機酸化物微粒子は凝集する傾向がある。したがって、凝集した無機酸化物微粒子を衝突式解砕装置等で解砕したほうがよい。しかしながら、この解砕工程によって無機酸化物微粒子表面の一部の水酸基が再び露出しまう場合がある。その結果、無機酸化物微粒子の疎水性や絶縁性が損なわれてしまう。また、水酸基が再び表面に露出した無機酸化物微粒子は、再び凝集し易い。一方で解砕工程を行わなかった場合、無機酸化物微粒子が固体状に凝集した状態に維持され易い。回路接続用接着剤の調製において、凝集した無機酸化物微粒子を接着剤に分散することは困難である。凝集した無機酸化物微粒子を含む回路接続用接着剤を塗工して異方導電性フィルムを形成すると、フィルムに筋が発生したり、その他の不具合が発生したりする。

【0076】

本実施形態では、第一疎水層が形成された無機酸化物微粒子を、上記の被覆剤を含む液相中で解砕することが好ましい。すなわち、液相中での疎水化処理により、第二疎水層を形成することが好ましい。これにより、解砕によって水酸基が露出した無機酸化物微粒子の表面が即座に第二疎水層で被覆される。また、第一疎水層も第二疎水層で被覆される。このように、無機酸化物粒子の表面が二重に疎水化処理される結果、液相中で無機酸化物粒子が凝集し難くなり、液相中での無機酸化物粒子の分散性が向上する。

【0077】

第二疎水層の形成に用いる液層としては、回路接続用接着剤に用いる溶剤と同じ溶剤を用いればよい。すなわち、液層として芳香族炭化水素系と含酸素系の混合有機溶剤を用いればよい。具体的にはトルエンと酢酸エチル又はメチルエチルケトンの混合溶媒が挙げられる。なお、気相中で第二疎水層を形成すると、再び無機酸化物粒子の解砕が必要となり、第二疎水層の形成に係る上記の効果を得難くなる。

【0078】

液相中での疎水化処理に用いる被覆剤としては、上記のシリコーンオリゴマーを用いることが好ましい。すなわち、第二疎水層はシリコーンオリゴマーを含むことが好ましい。液相中での疎水化処理では、シリコーンオリゴマーの分子量が特に重要になる。重量平均分子量が6000以上のシリコーンオリゴマーを用いると、無機酸化物粒子が凝集して、本来の特性が得難い傾向がある。

【0079】

シリコーンオリゴマーを用いた液相中での疎水化処理では、第一疎水層が形成された無機酸化物粒子を上記の混合有機溶剤に分散し、無機酸化物粒子に対して2〜100質量%のシリコーンオリゴマーを加える。そして、液層衝突型の解砕分散装置を用いて混合有機溶剤中の無機酸化物粒子を解砕する。これにより、第一疎水層及び第二疎水層を有する無機酸化物粒子を含むスラリーが得られる。解砕よって露出した無機酸化物粒子表面の水酸基は再び液相中のシリコーンオリゴマーによって処理される。したがって、液相中での疎水化処理法によれば、従来の疎水処理法に比べて無機酸化物粒子表面における疎水層の被覆率が高くなる。

【0080】

下記式Aで表されるグラフト化率は2.0質量%以上であることが好ましい。

グラフト化率=100×(第一疎水層及び第二疎水層の質量の合計値)/(無機酸化物粒子の重量)・・・(A)

グラフト化率が2質量%未満の場合、無機酸化物粒子表面の水酸基が残存し易い。その結果、絶縁性の劣化、導電粒子の捕捉率の低下及びフィルム内での導電粒子の単分散性の低下が発生しやすい。グラフト化率は20質量%以下であることが望ましい。グラフト化率が20質量%を超える場合、二重に疎水化処理した後の無機酸化物粒子の粒径が大き過ぎて、導電粒子層の所望の増粘性が得られにくい。

【0081】

以上のように、第一疎水層及び第二疎水層の両方がシリコーンオリゴマーからなることが好ましい。これにより、無機酸化物粒子の疎水性が顕著に向上し、本発明の効果が顕著になる。

【0082】

第一疎水層及び第二疎水層がシリコーンオリゴマーからなる場合、例えば、以下のようにグラフト化率を測定する。グラフト化率の測定方法では、第一疎水層及び第二疎水層で被覆された無機酸化物粒子を1000℃で加熱する。この加熱により、第一疎水層及び第二疎水層を構成するシリコーンオリゴマーを熱分解する。熱分解に伴う無機酸化物粒子の重量の減少量が、第一疎水層及び第二疎水層の質量に相当する。

【0083】

二重に疎水化処理された無機酸化物粒子と上記混合有機溶剤とから構成されるスラリーを、液状化した接着剤組成物と混合し、接着剤組成物中に無機酸化物粒子を大量に分散させることにより、回路接続用接着剤が得られる。接着剤組成物との混合時におけるスラリーの粘度は17mPa・s未満であることが好ましい。これにより、回路接続用接着剤中での無機酸化物粒子の分散性が向上し易くなり、回路接続用接着剤の絶縁性が向上し易くなる。

【0084】

<導電粒子>

図2に示すように、導電粒子10の表面の一部は、絶縁体11(絶縁性の子粒子)で被覆されている。

【0085】

導電粒子10における絶縁体11の被覆率は10〜40%であることが好ましく、10〜30%であることがより好ましい。導電粒子10における絶縁体11の被覆率とは、下記式(E)によって定義される。式(E)中の各面積は、導電粒子10のSEM画像を解析するにより求めればよい。

導電粒子10における絶縁体11の被覆率=(絶縁体11で被覆された表面積/導電粒子10全体の表面積)×100・・・(E)

【0086】

絶縁体11の被覆率によって、絶縁性と導通性のバランスをとることができる。即ち本発明者らの経験では、従来の接続構造体において金属バンプの単位面積あたりの導電粒子の数が、2万個/mm2以上である場合、絶縁性を確保するために絶縁体11の被覆率を40%以上に設定する必要がある。しかし、本実施形態では、絶縁体11の被覆率が10〜30%であっても、充分な絶縁性が達成される。このように、従来よりも絶縁体11の絶縁被覆率を低く設定できるため、その分導通性が向上する。

【0087】

導電粒子10の粒径は、金属バンプ2の間隔や電極7の間隔の最小値よりも小さいことが好ましい。金属バンプ2や電極7の高さにばらつきがある場合、導電粒子10の粒径は、高さのばらつきよりも大きいことが好ましい。これらの理由から、導電粒子10の粒径は、1〜10μmであることが好ましく、2.5〜5μmであることがより好ましく、2.5〜4μmであることが最も好ましい。

【0088】

導電粒子10としては、金属のみからなる粒子を用いても良い。また、導電粒子10としては、有機化合物粒子又は無機化合物粒子等のコア粒子を金属めっきで被覆したものを用いてもよい。本実施形態では、図2に示すように、導電粒子10が、有機化合物からなるコア粒子24を金属めっき22で被覆したものであることが好ましい。

【0089】

金属めっき22を構成する金属としては、特に限定されないが、金、銀、銅、白金、亜鉛、鉄、パラジウム、ニッケル、錫、クロム、チタン、アルミニウム、コバルト、ゲルマニウム、カドミウム等が挙げられる。耐腐食性の観点からは、ニッケル、パラジウム、金が好ましい。また、ITO、はんだ等の導電性の金属化合物で、コア粒子24を被覆してもよい。

【0090】

金属めっき22の構造は、単層構造であってもよく、複数の層からなる積層構造であっても良い。積層構造の場合、耐食性や導電性の観点から、金属めっき22の最外層が、金やパラジウムから構成されることが好ましい。

【0091】

金属めっき22を形成する方法としては、無電解めっき、置換めっき、電気めっき、スパッタリング等の方法がある。

【0092】

金属めっき22の厚みは、特に限定されないが、0.001〜1.0μmであることが好ましく、0.005〜0.3μmであることがより好ましい。金属めっき22の厚みが0.001μm未満だと導通不良を起こし易く、1.0μmを超えるとコスト面で好ましくない。

【0093】

コア粒子22を構成する有機化合物としては、特に限定されないが、ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂、ポリエチレン、ポリプロピレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン樹脂等が挙げられる。

【0094】

導電粒子10を被覆する絶縁性の子粒子11としては、有機化合物からなる微粒子又は無機化合物からなる微粒子が好ましい。子粒子11で導電粒子10を被覆する方法は限定されない。

【0095】

以下では、一例として、無機化合物からなる絶縁性の子粒子11で導電粒子10を被覆する場合について説明する。以下では、無機化合物からなる絶縁性の子粒子を「無機子粒子」と記す。

【0096】

無機子粒子を構成する無機化合物としては、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、マグネシウムの各元素を含む酸化物が好ましい。これらは単独で又は二種類以上を混合して使用することができる。これらの中でも無機子粒子としては、絶縁性に優れ、粒子径を制御した水分散コロイダルシリカ(SiO2)が最も好ましい。水分散コロイダルシリカ(SiO2)は、表面に水酸基を有するため、導電粒子との結合性に優れる。また、水分散コロイダルシリカは粒子径を揃えやすい。さらに水分散コロイダルシリカは安価である。このような無機子粒子の市販品としては、例えば、スノーテックス、スノーテックスUP(日産化学工業社製)、クオートロンPLシリーズ(扶桑化学工業社製)等が挙げられる。無機子粒子としては、金属アルコキシドの加水分解反応、いわゆるゾルゲル法により製造される無機子粒子が好適である。

【0097】

無機子粒子の粒子径は、20〜500nmであることが好ましい。粒子径が20nmより小さいと、導電粒子に吸着した無機子粒子が絶縁膜として作用せずに、接続構造体の一部にショートを発生する傾向がある。一方、粒子径が500nmよりも大きいと、加圧方向の導電性が得ら難い傾向がある。無機子粒子の粒子径は、BET法による比表面積換算法またはX線小角散乱法で測定される。

【0098】

無機子粒子の表面の水酸基は、シランカップリング剤等で、アミノ基、カルボキシル基、又はエポキシ基に変性することが可能である。しかし、無機子粒子の粒子径が500nm以下の場合、水酸基の変性は困難である。従って、官能基の変性を行わずに無機子粒子で導電粒子を被覆することが望ましい。

【0099】

一般的に水酸基は、水酸基、カルボキシル基、アルコキシル基、アルコキシカルボニル基と強固な結合を形成することで知られる。水酸基とこれら官能基の結合の様式としては、脱水縮合による共有結合や水素結合が挙げられる。従って、導電粒子表面にこれらの官能基を形成してもよい。表面に水酸基を有する無機子粒子は、表面に官能基が形成された導電粒子に対して、強固に吸着することが可能となる。

【0100】

導電粒子の最表面(金属めっき22の表面)が金層又はパラジウム層である場合、金又はパラジウムに対して配位結合を形成するメルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で、導電粒子の最表面に水酸基、カルボキシル基、アルコキシル基、アルコキシカルボニル基を形成すると良い。具体的には、メルカプト酢酸、2−メルカプトエタノール、メルカプト酢酸メチル、メルカプトコハク酸、チオグリセリン、システイン等で導電粒子の最表面を処理すればよい。

【0101】

導電粒子の最表面を上記化合物で処理する方法としては、特に限定されないが、メタノールやエタノール等の有機溶媒中に、メルカプト酢酸等の化合物を10〜100mmol/l程度の濃度で分散させ、その中に金又はパラジウムからなる表面を有する導電粒子を分散させる方法が挙げられる。

【0102】

以下では、導電粒子10の最表面(金属めっき22の表面)がパラジウム層である場合について説明する。官能基が形成されたパラジウム層の表面を高分子電解質で処理した後に、パラジウム層の表面に無機子粒子を化学吸着させる。

【0103】

水酸基、カルボキシル基、アルコキシル基、又はアルコキシカルボニル基のような官能基を有するパラジウム層の表面電位(ゼータ電位)は、通常、pHが中性領域であればマイナスである。一方で、後工程でパラジウム層の表面に吸着させる無機子粒子の表面は、水酸基を有する無機酸化物からなるため、無機子粒子の表面電位も通常マイナスである。このように、表面電位がマイナスであるパラジウム層の周囲には、表面電位がマイナスである無機子粒子が吸着し難い傾向がある。そこで、パラジウム層の表面を高分子電解質で処理することにより、パラジウム層の表面を無機子粒子で被覆し易くなる。

【0104】

高分子電解質で処理した後のパラジウム層の表面に無機子粒子を吸着させる方法としては、高分子電解質と無機子粒子を、パラジウム層の表面に交互に積層する方法が好ましい。より具体的には、以下の工程(1)、(2)を順次行うことで、高分子電解質と無機子粒子とが積層された絶縁性被覆膜で表面の一部が被覆された導電粒子を製造できる。

工程(1):パラジウム層の表面に官能基を有する導電粒子を、高分子電解質溶液に分散させ、パラジウム層の表面に高分子電解質を吸着させた後、導電粒子をリンスする工程。

工程(2):リンス後の導電粒子を無機子粒子の分散溶液に分散し、導電粒子の表面(パラジウム層)に無機子粒子を吸着させた後、導電粒子をリンスする工程。

【0105】

すなわち、工程(1)において、導電粒子の表面に高分子電解質薄膜を形成し、工程(2)において、高分子電解質薄膜を介して導電粒子の表面に無機子粒子を化学吸着により固定化する。この高分子電解質薄膜を用いることにより、導電粒子の表面を、欠陥なく均一に無機子粒子で被覆することができる。このような工程(1)、(2)を経て得られた導電粒子を用いた異方導電性フィルムを用いて回路電極を接続すると、回路電極間隔が狭ピッチでも絶縁性が確保され、電気的に接続する電極間では接続抵抗が低く良好となる。

【0106】

上記の工程(1)、(2)を有する方法は、交互積層法(Layer−by−Layer assembly)と呼ばれる。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(Thin Solid Films, 210/211, p831(1992) 参照)。

【0107】

この交互積層方法では、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られる。

【0108】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料が引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。

【0109】

Lvovらは交互積層法を、微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有する高分子電解質を交互積層法で積層する方法を報告している(Langmuir、Vol.13、(1997)p6195−6203 参照)。

【0110】

この方法を用いると、負の表面電荷を有するシリカの微粒子と、その反対電荷を持つポリカチオンであるポリジアリルジメチルアンモニウムクロライド(PDDA)又はポリエチレンイミン(PEI)などとを交互に積層することで、シリカ微粒子と高分子電解質が交互に積層された微粒子積層薄膜を形成することが可能である。

【0111】

本実施形態では、導電粒子を、高分子電解質溶液に浸漬後、反対電荷を有する無機子粒子の分散液に浸漬する前に、溶媒のみのリンスによって余剰の高分子電解質溶液を導電粒子から洗い流すことが好ましい。または、本実施形態では、導電粒子を無機子粒子の分散液に浸漬後、反対電荷を有する高分子電解質溶液に導電粒子を浸漬する前に、溶媒のみのリンスによって余剰の無機子粒子の分散液を導電粒子から洗い流すことが好ましい。

【0112】

導電粒子に吸着した高分子電解質及び無機子粒子は導電粒子表面に静電的に吸着しているために、このリンスの工程で導電粒子表面から剥離することはない。しかし、導電粒子吸着していない余剰の高分子電解質または無機子粒子が、それらと反対電荷を有する溶液中に持ち込まれると、溶液内でカチオン、アニオンが混ざり、高分子電解質と無機子粒子の凝集や沈殿を起きることがある。このような不具合をリンスによって防止することができる。

【0113】

リンスに用いる溶媒としては、水、アルコール、アセトン等があるが、通常、過剰な高分子電解質溶液又は無機子粒子の分散液を除去し易い点において、比抵抗値が18MΩ・cm以上のイオン交換水(いわゆる超純水)が用いられる。

【0114】

高分子電解質溶液は、水、又は水と水溶性の有機溶媒との混合溶媒に高分子電解質を溶解したものである。使用できる水溶性の有機溶媒としては、例えば、メタノール、エタノール、プロパノール、アセトン、ジメチルホルムアミド、アセトニトリル等が挙げられる。

【0115】

高分子電解質としては、水溶液中で電離し、荷電を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。この場合はポリカチオンを用いるのが良い。

【0116】

ポリカチオンとしては、一般に、ポリアミン類等のように正荷電を帯びることのできる官能基を有するもの、例えば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミド及びそれらを少なくとも1種以上を含む共重合体などを用いることができる。

【0117】

高分子電解質の中でもポリエチレンイミンは電荷密度が高く、結合力が強い。これらの高分子電解質の中でも、エレクトロマイグレーションや腐食を避けるために、アルカリ金属(Li、Na、K、Rb、Cs)イオン及びアルカリ土類金属(Ca、Sr、Ba、Ra)イオン、ハロゲン化物イオン(フッ素イオン、クロライドイオン、臭素イオン、ヨウ素イオン)を含まないものが好ましい。

【0118】

これらの高分子電解質は、いずれも水溶性であるもの、又は水と有機溶媒との混合液に可溶なものであり、高分子電解質の分子量としては、用いる高分子電解質の種類により一概には定めることができないが、一般に、500〜200,000程度のものが好ましい。なお、溶液中の高分子電解質の濃度は、一般に、0.01〜10質量%程度が好ましい。また高分子電解質溶液のpHは、特に制限はない。

【0119】

導電粒子を被覆する高分子電解質薄膜の種類、分子量、又は濃度を調整することにより、無機子粒子の被覆率を上記の範囲内に制御することが出来る。

【0120】

具体的には、ポリエチレンイミンなど、電荷密度の高い高分子電解質薄膜を用いた場合、無機子粒子の被覆率が高くなる傾向があり、ポリジアリルジメチルアンモニウムクロリド等、電荷密度の低い高分子電解質薄膜を用いた場合、無機子粒子の被覆率が低くなる傾向がある。

【0121】

また、高分子電解質の分子量が大きい場合、無機子粒子の被覆率が高くなる傾向があるとともに、無機子粒子をパラジウム層に強固に吸着させることができる。一方、高分子電解質の分子量が小さい場合、無機子粒子の被覆率が低くなる傾向がある。

【0122】

さらに、高分子電解質を高濃度で用いた場合、無機子粒子の被覆率が高くなる傾向があり、高分子電解質を低濃度で用いた場合、無機子粒子の被覆率が低くなる傾向がある。無機子粒子の被覆率が高い場合は絶縁性が高く導電性が悪い傾向があり、無機子粒子の被覆率が低い場合は導電性が高く絶縁性が悪い傾向がある。

【0123】

無機子粒子は一層のみ導電粒子に被覆されているのが良い。複層積層すると積層量のコントロールが困難になる。

【0124】

無機子粒子の分散溶液中のアルカリ金属イオン及びアルカリ土類金属イオン濃度が100ppm以下であることが好ましい。これにより、隣接する電極間の絶縁信頼性を向上させ易くなる。

【0125】

無機子粒子により被覆された導電粒子を加熱乾燥することで、無機子粒子と導電粒子との結合を更に強化することが出来る。結合力が増す理由としては、例えば、パラジウム層の表面のカルボキシル基等の官能基と無機子粒子の表面の水酸基との化学結合が挙げられる。また金属のさび防止の観点から、真空中での加熱が好ましい。

【0126】

加熱乾燥の温度は60〜200℃であることが好ましく、加熱時間は10〜180分であることが好ましい。温度が60℃未満の場合や加熱時間が10分未満の場合は、無機子粒子が導電粒子から剥離しやすく、温度が200℃を超える場合や加熱時間が180分を超える場合は、導電粒子が変形しやすいので好ましくない。

【0127】

無機子粒子で被覆された導電粒子は、表面に水酸基を有する為に、その絶縁信頼性が不十分になる場合がある。そこで、無機子粒子で被覆された導電粒子の表面をさらに疎水性のシリコーンオリゴマーで処理してもよい。これにより、絶縁信頼性が増す。

【実施例】

【0128】

(導電粒子1)

平均粒径2.8μmの架橋ポリスチレン粒子(コア粒子)の表面に、厚み0.2μmのニッケル層を無電解めっきで形成した。さらにそのニッケル層の外側に厚み0.04μmのパラジウム層を設けた。これにより、コア粒子を被覆するニッケル層とニッケル層を被覆するパラジウム層の2層からなる金属めっきを備える母粒子1を作製した。

【0129】

次にメルカプト酢酸8mmolをメタノール200mlに溶解させて反応液を作製した。次に母粒子1を10g上記反応液に加え、室温で2時間スリーワンモーターと直径45mmの攪拌羽で攪拌した。メタノールで洗浄後、φ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1を濾過することで、表面にカルボキシル基を有する母粒子1を10g得た。

【0130】

次に分子量70000の30%ポリエチレンイミン水溶液(和光純薬社製)を超純水で希釈し、0.3質量%ポリエチレンイミン水溶液を得た。前記カルボキシル基を有する母粒子1(10g)を0.3質量%ポリエチレンイミン水溶液に加え、室温で15分攪拌した。次にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。更にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないポリエチレンイミンを除去した。

【0131】

次にポリエチレンイミンで処理した母粒子1を純水に浸漬し、コロイダルシリカ分散液を超純水で希釈した液を滴下した。これにより、絶縁体であるシリカで被覆された母粒子1を得た。シリカの被覆率は30%に調整した。被覆率は、希釈したコロイダルシリカ分散液の滴下量で調整した。コロイダルシリカ分散液としては、扶桑化学工業社製のクオートロンPL−13を用いた。コロイダルシリカ分散液中のコロイダルシリカの濃度は20質量%であった。コロイダルシリカの平均粒子径は130nmであった。

【0132】

次にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。更にφ3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないシリカを除去した。その後、シリコーン溶液に母粒子1を浸漬し、母粒子1を被覆するシリカの表面を疎水化した。その後80℃で30分間乾燥を行い、さらに120℃で1時間加熱乾燥することにより、導電粒子1を得た。

【0133】

(シリコーンオリゴマー1)

攪拌装置、コンデンサー及び温度計を備えたガラスフラスコ中で、ジメトキシジメチルシラン20gとテトラメトキシシラン25gとメタノール105gを配合した溶液に、酢酸0.60g及び蒸留水17.8gを添加し、50℃で一定時間攪拌して、加水分解、重縮合反応を行った。分子量が2500であるシリコーンオリゴマー1を合成した。分子量は、GPCによって測定した重量平均分子量である。シリコーンオリゴマー1は、水酸基と反応する末端官能基としてメトキシ基及びシラノール基を有するものである。シリコーンオリゴマー1の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液(被覆剤)を作製した。

【0134】

(シリコーンオリゴマー2)

メタノール10gにトリエトキシフェニルシラン50gを配合して溶液を調整した。これを攪拌しながら、蒸留水6gと酢酸0.5gの溶液を添加し、80℃で一定時間加熱して加水分解、重縮合反応を行った。重縮合反応後の溶液を一旦0℃に冷却した後、テトラエトキシシラン6gを滴下して室温で2時間攪拌して、シロキサン骨格中にフェニル基を含有し、末端が3官能性のシリコーン重合体(シリコーンオリゴマー2)を得た。GPCによるシリコーンオリゴマー2の重量平均分子量は1100であった。シリコーンオリゴマー2の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液を作製した。

【0135】

(シリコーンオリゴマー3)

攪拌装置、コンデンサー及び温度計を備えたガラスフラスコ中で、3−グリシドキシプロピルトキシシラン110gとメタノール2gを配合した溶液に、活性白土3g及び蒸留水6.3gを添加し、75℃で一定時間攪拌し、シリコーンオリゴマー3を合成した。GPCによるシリコーンオリゴマー3の重量平均分子量は900であった。シリコーンオリゴマー3は、水酸基と反応する末端官能基としてグリシジル基及びシラノール基を有するものである。得られたシリコーンオリゴマー3の溶液にメタノールを加えて、固形分の含有率が10質量%の処理液を作製した。

【0136】

(シリコーンオリゴマー4)

加水分解及び重縮合反応時の温度と時間を調整したこと以外はシリコーンオリゴマー1と同様の方法で、重量分子量が600であるシリコーンオリゴマー4を含む処理液を作製した。

【0137】

(シリコーンオリゴマー5)

加水分解及び重縮合反応時の温度と時間を調整したこと以外はシリコーンオリゴマー1と同様の方法で、重量平均分子量が6000であるシリコーンオリゴマー5を作製した。

【0138】

(シリカナノ粒子1)

12nmの平均粒径を有する未処理のシリカナノ粒子(アエロジル社製、AEROSIL200)10gを、攪拌装置、コンデンサー及び温度計を備えたガラスフラスコに入れて窒素雰囲気下で攪拌を行った。攪拌をしつつ、シリコーンオリゴマー1の処理液10gを徐々に滴下し、滴下後に120℃で24時間攪拌することで、シリコーンオリゴマー1から形成された第一疎水層で表面を覆われた粒径12nmのシリカナノ粒子1を作製した。

【0139】

シリカナノ粒子1をミクロ熱重量測定装置により1000℃まで加熱して、その重量変化量を測定した。重量変化量は、熱分解によってシリカナノ粒子1から除去された樹脂(シリコーン)の全重量に対応する。その結果、シリカナノ粒子1の重量減少量は2.5重量%であることを確認した。

【0140】

(シリカナノ粒子2)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー2を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー2から形成された第一疎水層を有するシリカナノ粒子2を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子2の重量減少量は4.4重量%であった。

【0141】

(シリカナノ粒子3)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー3を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー3から形成された第一疎水層を有するシリカナノ粒子3を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子3の重量減少量は、4.4重量%であった。

【0142】

(シリカナノ粒子4)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー4を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー4から形成された第一疎水層を有するシリカナノ粒子4を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.2重量%であった。

【0143】

(シリカナノ粒子5)

シリコーンオリゴマー1の代わりにシリコーンオリゴマー5を用いたこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー5から形成された第一疎水層を有するシリカナノ粒子5を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.8重量%であった。

【0144】

(シリカナノ粒子6)

シリカナノ粒子AEROSIL200の代わりに、7nmの平均粒径を有する未処理のシリカナノ粒子AEROSIL300を用いた以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子6を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子4の重量減少量は、2.2重量%であった。

【0145】

(シリカナノ粒子7)

AEROSIL200の代わりに、30nmの平均粒径を有する未処理のシリカナノ粒子AEROSIL50を用いた以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子7を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子7の重量減少量は、2.8重量%であった。

【0146】

(シリカナノ粒子8)

シリカナノ粒子8の作製では、シリコーンオリゴマー1の処理液の滴下量を10gではなく、5gに調整した。このこと以外はシリカナノ粒子1と同様の方法で、シリコーンオリゴマー1から形成された第一疎水層を有するシリカナノ粒子8を作製した。シリカナノ粒子1と同様の方法で測定したシリカナノ粒子8の重量減少量は、1.4重量%であった。

【0147】

(シリカスラリー1)

シリカナノ粒子1及びシリコーンオリゴマー3を酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー1を作製した。シリカスラリー1中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。シリカスラリー1の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の含有率を20質量%に調製した。シリカスラリー1の作製では、シリカナノ粒子1と同質量のシリコーンオリゴマー3を酢酸エチル溶媒に添加した。

【0148】

(シリカスラリー2)

シリカナノ粒子1の代わりにシリカナノ粒子2を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー2を作製した。シリカスラリー2中のシリカナノ粒子は、シリコーンオリゴマー2から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0149】

(シリカスラリー3)

シリカナノ粒子1の代わりにシリカナノ粒子3を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー3を作製した。シリカスラリー3中のシリカナノ粒子は、シリコーンオリゴマー3から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0150】

(シリカスラリー4)

シリカナノ粒子1の代わりにシリカナノ粒子4を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー4を作製した。シリカスラリー4中のシリカナノ粒子は、シリコーンオリゴマー4から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0151】

(シリカスラリー5)

シリカナノ粒子1の代わりにシリカナノ粒子5を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー5を作製した。シリカスラリー5中のシリカナノ粒子は、シリコーンオリゴマー5から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0152】

(シリカスラリー6)

シリカナノ粒子1の代わりにシリカナノ粒子6を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー6を作製した。シリカスラリー6中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0153】

(シリカスラリー7)

シリカナノ粒子1の代わりにシリカナノ粒子7を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー7を作製した。シリカスラリー7中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0154】

(シリカスラリー8)

シリカナノ粒子8及びシリコーンオリゴマー3を酢酸エチル溶媒に添加して、シリカナノ粒子8を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子8を湿式解砕装置で解砕した。これにより、シリカスラリー8を作製した。シリカスラリー8中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。シリカスラリー8の作製では、酢酸エチル溶媒におけるシリカナノ粒子8の含有率を20質量%に調製した。シリカスラリー8の作製では、シリカナノ粒子8に対して20質量%のシリコーンオリゴマー3を酢酸エチル溶媒に添加した。

【0155】

(シリカスラリー9)

シリカナノ粒子1のみを酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー9を作製した。シリカスラリー9の調製では、第二疎水層を形成するための被覆剤を用いなかった。したがって、シリカスラリー9中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層のみで被覆されている。シリカスラリー8の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の割合を20質量%に調製した。

【0156】

(シリカスラリー10)

シリカナノ粒子1の代わりにオクチルシランで表面処理された市販のシリカ(日本アエロジル社製、商品名:R805)を用いたこと以外はシリカスラリー1と同様の方法でシリカスラリー10を作製した。シリカスラリー10中のシリカナノ粒子は、オクチルシランから形成された第一疎水層と、シリコーンオリゴマー3から形成された第二疎水層で被覆された。

【0157】

(シリカスラリー11)

シリカナノ粒子1及び3−グリシドキシプロピルトリメトキシシランを酢酸エチル溶媒に添加して、シリカナノ粒子1を酢酸エチル溶媒に分散させた後、酢酸エチル溶媒中のシリカナノ粒子1を湿式解砕装置で解砕した。これにより、シリカスラリー11を作製した。シリカスラリー11中のシリカナノ粒子は、シリコーンオリゴマー1から形成された第一疎水層と、3−グリシドキシプロピルトリメトキシシランから形成された第二疎水層で被覆された。シリカスラリー11の作製では、酢酸エチル溶媒におけるシリカナノ粒子1の含有率を20質量%に調製した。シリカスラリー1の作製では、シリカナノ粒子1に対して20質量%の3−グリシドキシプロピルトリメトキシシランを酢酸エチル溶媒に添加した。

【0158】

(評価例1)

フェノキシ樹脂(ユニオンカーバイド社製商品名、PKHC)100gと、アクリルゴム75gを酢酸エチル300gに溶解し、固形分の含有率が30質量%である樹脂溶液を得た。アクリルゴムは、ブチルアクリレート40重量部、エチルアクリレート30重量部、アクリロニトリル30重量部、グリシジルメタクリレート3重量部から形成した共重合体であった。アクリルゴムの分子量は850000であった。

【0159】

上記の樹脂溶液に、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ300gを加えて撹拌することにより、接着剤溶液1aを調製した。液状エポキシとしては、旭化成エポキシ株式会社製のノバキュアHX−3941を用いた。液状エポキシのエボキシ当量は185であった。調製直後のシリカスラリー1を接着剤溶液1aと混合することにより、評価例1の回路接続用接着剤1bを調製した。回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が30質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。評価例1で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0160】

4gの導電粒子1を酢酸エチル10g中に超音波分散して、導電粒子1の分散液を調製した。超音波分散では、超音波装置(藤本科学社製、商品名:US107)にビーカーに浸漬したサンプルを入れて1分攪拌した。超音波の周波数は38kHzであり、出力は400Wであった。超音波装置の容量は20Lであった。

【0161】

導電粒子1の分散液を回路接続用接着剤1b中に分散して、接着剤溶液1cを調製した。接着剤溶液1cの溶液をセパレータにロールコータで塗工し、90℃で10分乾燥することにより、フィルム状の導電粒子層(A層)を作成した。A層の厚みを10μmに調整した。導電粒子1の分散液と回路接続用接着剤1bとの配合比を調整することにより、A層の単位面積あたりの導電粒子1の個数を3万個/mm2に制御した。セパレータとしては、シリコーンで表面を処理したポリエチレンテレフタレートフイルムを用いた。セパレータの厚みは40μmであった。

【0162】

接着剤溶液1aを上記のセパレータにロールコータで塗工し、90℃で10分乾燥し、フィルム状の接着層(B層)を作製した。B層の厚みを3μmに調整した。

【0163】

接着剤溶液1aを上記のセパレータにロールコータで塗工し、90℃で10分乾燥し、フィルム状の接着層(C層)を作製した。C層の厚みを10μmに調整した。

【0164】

B層にA層をラミネートした後、A層にC層をラミネートすることにより、3層からなる異方導電性フィルムDを作製した。

【0165】

異方導電性フィルムDを用いて、下記の手順で、金バンプ付きチップと回路付きガラス基板を接続して、評価例1の接続構造体を得た。金バンプの面積は30×90μmであった。金バンプのスペースは8μmであった。金バンプの高さは15μmであった。チップが備えるバンブ数は362であった。チップの面積は1.7×1.7mmであった。チップの厚みは0.5μmであった。回路付きガラス基板の厚みは0.7mmであった。

【0166】

異方導電性フィルムDが備えるB層を、80℃に加熱しながら0.98MPa(10kgf/cm2)で回路付きガラス基板に貼り付けた。異方導電性フィルムDからセパレータを剥離し、チップの金バンプと回路付きガラス基板との位置合わせを行った後、異方導電性フィルムDが備えるC層にチップを積層した。チップを、190℃に加熱しながら、40[g/バンプ面積]の圧力で10秒加圧して、チップとガラス基板の本接続を行った。これにより、評価例1の接続構造体を得た。

【0167】

(評価例2)

評価例2では、シリカスラリー1の代わりに、調製直後のシリカスラリー2を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例2の接続構造体を作製した。評価例2で用いた調製直後のシリカスラリー2の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0168】

(評価例3)

評価例3では、シリカスラリー1の代わりにシリカスラリー3を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例3の接続構造体を作製した。評価例3で用いた調製直後のシリカスラリー3の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0169】

(評価例4)

評価例4では、シリカスラリー1の代わりにシリカスラリー4を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例4の接続構造体を作製した。評価例4で用いた調製直後のシリカスラリー4の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0170】

(評価例5)

評価例5では、シリカスラリー1の代わりにシリカスラリー5を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例5の接続構造体を作製した。評価例5で用いた調製直後のシリカスラリー5の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0171】

(評価例6)

評価例6では、シリカスラリー1の代わりにシリカスラリー6を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例6の接続構造体を作製した。評価例6で用いた調製直後のシリカスラリー6の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0172】

(評価例7)

評価例7では、シリカスラリー1の代わりにシリカスラリー7を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例7の接続構造体を作製した。評価例7で用いた調製直後のシリカスラリー7の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0173】

(評価例8)

評価例8では、シリカスラリー1の代わりにシリカスラリー8を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例8の接続構造体を作製した。評価例8で用いた調製直後のシリカスラリー8の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0174】

(評価例9)

評価例9では、シリカスラリー1の代わりにシリカスラリー9を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例9の接続構造体を作製した。評価例9で用いた調製直後のシリカスラリー9の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0175】

(評価例10)

評価例10では、シリカスラリー1の代わりにシリカスラリー10を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例10の接続構造体を作製した。評価例10で用いた調製直後のシリカスラリー10の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0176】

(評価例11)

評価例11では、シリカスラリー1の代わりにシリカスラリー11を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例11の接続構造体を作製した。評価例11で用いた調製直後のシリカスラリー11の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0177】

(評価例12)

評価例12の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が10質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例12の接続構造体を作製した。評価例12で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0178】

(評価例13)

評価例13の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が40質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例13の接続構造体を作製した。評価例13で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0179】

(評価例14)

評価例14の回路接続用接着剤1bの調製では、接着剤溶液1aが含有する接着剤固形分の全質量に対するシリカナノ粒子1の配合量が5質量%となるように、シリカスラリー1と接着剤溶液1aとを配合した。このこと以外は評価例1と同様の方法で評価例14の接続構造体を作製した。評価例14で用いた調製直後のシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0180】

(評価例15)

評価例15では、調整直後のシリカスラリー1の代わりに、調整後10日間(240時間)放置した後のシリカスラリー1を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例1と同様の方法で評価例15の接続構造体を作製した。評価例15で用いたシリカスラリー1の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0181】

(評価例16)

評価例16では、調整直後のシリカスラリー2の代わりに、調整後10日間(240時間)放置した後のシリカスラリー2を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例2と同様の方法で評価例16の接続構造体を作製した。評価例16で用いたシリカスラリー2の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0182】

(評価例17)

評価例17では、調整直後のシリカスラリー3の代わりに、調整後10日間(240時間)放置した後のシリカスラリー3を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例3と同様の方法で評価例17の接続構造体を作製した。評価例17で用いたシリカスラリー3の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0183】

(評価例18)

評価例18では、調整直後のシリカスラリー4の代わりに、調整後10日間(240時間)放置した後のシリカスラリー4を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例4と同様の方法で評価例18の接続構造体を作製した。評価例18で用いたシリカスラリー4の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0184】

(評価例19)

評価例19では、調整直後のシリカスラリー5の代わりに、調整後10日間(240時間)放置した後のシリカスラリー5を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例5と同様の方法で評価例19の接続構造体を作製した。評価例19で用いたシリカスラリー5の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0185】

(評価例20)

評価例20では、調整直後のシリカスラリー6の代わりに、調整後10日間(240時間)放置した後のシリカスラリー6を用いて、回路接続用接着剤1bを調製した。このこと以外は評価例6と同様の方法で評価例20の接続構造体を作製した。評価例20で用いたシリカスラリー6の粘度を振動式粘度計で測定した。測定結果を下記表1に示す。

【0186】

(評価例21)