回路構成体及びその製造方法

【課題】 電力回路を構成する複数のバスバーを具備する回路構成体において、簡単な構造で、前記バスバーを効率良く冷却し、さらには、その製造を効率良く行う。

【解決手段】 電力回路を構成する複数本のバスバーとその放熱部材60を備えた回路構成体であって、放熱部材60は絶縁層がコーティングされたバスバー接着面64を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されている。この回路構成体は、前記放熱部材60の表面に絶縁層をコーティングしてバスバー接着面64を形成し、そのバスバー接着面64上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面64に直接接着することにより製造することができる。

【解決手段】 電力回路を構成する複数本のバスバーとその放熱部材60を備えた回路構成体であって、放熱部材60は絶縁層がコーティングされたバスバー接着面64を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されている。この回路構成体は、前記放熱部材60の表面に絶縁層をコーティングしてバスバー接着面64を形成し、そのバスバー接着面64上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面64に直接接着することにより製造することができる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、電力回路を構成するバスバーと、その放熱を行うための放熱部材とを備えた回路構成体及びその製造方法に関するものである。

【0002】

【従来の技術】従来、共通の車載電源から各電子ユニットに電力を分配する手段として、複数枚のバスバー基板を積層することにより配電用回路を構成し、これにヒューズやリレースイッチを組み込んだ電気接続箱が一般に知られている。

【0003】さらに近年は、かかる電気接続箱の小型化や高速スイッチング制御を実現すべく、前記リレーに代えてFET等の半導体スイッチング素子を入力端子と出力端子との間に介在させたものが開発されるに至っている。

【0004】ところで、前記バスバーに比較的大きな電流が流れると発熱が生じるため、その冷却を行うことが好ましい。特に、前記FET等の半導体スイッチング素子を具備する場合には、当該素子の発熱量が比較的大きいため、その放熱をいかに効率良く行うかが大きな課題となる。

【0005】その解決手段として、例えば特開2001−211529号公報には、バスバーを保持する絶縁基板の裏面に当該バスバーの裏面に到達する深さの凹溝を形成し、この凹溝内に前記バスバーと同幅のフィン付放熱部材を嵌め込んで当該バスバーの裏面に絶縁シートを介して接続するようにした電気接続箱が開示されている。

【0006】

【発明が解決しようとする課題】前記公報に示される電気接続箱は、バスバー基板にそのバスバーと同幅の放熱部材が当該バスバーと同じ配列で組み込まれるものであるため、当該放熱部材の形状及び全体構造が複雑となる不都合があり、かかる不都合はバスバーの配列パターンが複雑になるほど顕著となる。また、大きな放熱面積を確保することが難しく、当該放熱面積の拡大が大きな課題となる。

【0007】さらに、前記電気接続箱を製造するには、バスバー形状と同形状の放熱部材を成形し、かつ、この放熱部材を絶縁基板に形成された凹溝内に嵌め込みながら絶縁シートを挟んでバスバーに接続するという複雑な工程が必要であり、製造効率の向上及び自動化には限度がある。

【0008】本発明は、このような事情に鑑み、簡単な構造で、電力回路を構成するバスバーを効率良く冷却することができる回路構成体を提供し、さらには、その回路構成体を効率良く製造することができる方法を提供することを目的とする。

【0009】

【課題を解決するための手段】前記課題を解決するための手段として、本発明は、電力回路を構成する複数本のバスバーと、このバスバーを冷却するための放熱部材とを備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されているものである。

【0010】この構成によれば、バスバーの配線パターンにかかわらず、これらのバスバーを共通のバスバー接着面上に接着することによってこれらバスバーの放熱、冷却を確実に行うことができる。従って、放熱部材の形状及び全体構造の簡素化が可能であり、また大きな放熱面積を稼ぐことができる。

【0011】例えば、前記放熱部材のバスバー接着面を平面状とすることが可能であり、これに伴って各バスバーの配列も平面的なものにすることができ、その結果、構造の簡素化に加えて回路構成体全体の薄型化を促進することができる。

【0012】その一方、前記バスバー接着面と反対側の面の略全域に複数枚の放熱フィンが形成された構成とすることにより、放熱面積を大幅に増大させることができる。

【0013】前記絶縁層は前記バスバーの接着剤を兼ねるものであってもよいが、より好ましくは、前記バスバー接着面上にその絶縁層を構成する絶縁材料よりも軟らかい接着剤によって前記バスバーが接着されているのがよい。この構成によれば、前記絶縁層に絶縁性の高い材料を用いてバスバーと放熱部材との電気的絶縁を確実にしながら、それよりも軟らかい接着剤でバスバーと絶縁層との接着を確実に行うことができる。

【0014】より具体的に、前記絶縁層はエポキシ系接着剤で構成され、その上にシリコーン系接着剤によって前記バスバーが接着されているものが、好適である。この構成によれば、絶縁性の高いエポキシ系接着剤によって、バスバーと放熱部材との電気的絶縁を確実に保ちながら、熱伝導率の比較的高いシリコーン系接着剤の使用によりバスバーの冷却性能を高めることができる。また、前記エポキシ系接着剤の使用分だけ、高価なシリコーン系接着剤の使用量を削減しながら、高い絶縁性を確保することができる。

【0015】この回路構成体は、前記バスバーの面のうち前記バスバー接着面に接着される面と反対側の面に半導体スイッチング素子が実装されているものに特に有効である。この構成によれば、バスバー自体の発する熱に加え、前記半導体スイッチング素子が発せられる熱もバスバーから放熱部材を通じて外部に有効に放散することができる。

【0016】本発明にかかる回路構成体では、絶縁材からなるケースが前記バスバー及び制御回路基板を覆う状態で前記放熱部材に固定されているものが、より好ましい。この構成によれば、前記ケースによってバスバー等の回路構成要素を有効に保護できるとともに、放熱部材の剛性を利用してケースを確実に保持することができる。

【0017】また本発明は、電力回路を構成する複数本のバスバーと、これらのバスバーを冷却するための放熱部材とを備えた回路構成体の製造方法であって、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを含むものである。

【0018】この構成によれば、予め絶縁層がコーティングされたバスバー接着面に複数本のバスバーを所定の配列状態で接着するだけの簡単な工程で、各バスバーの電気的絶縁を保ちながら放熱性の高い回路構成体を製造することができる。

【0019】ここで、前記コーティング工程は前記放熱部材の少なくとも一部の表面に第1の接着剤を塗布して絶縁層を形成するものであり、前記放熱部材接着工程は前記バスバー接着面上に前記第1の接着剤よりも軟らかい第2の接着剤によって前記バスバーを接着するものが好ましい。この構成によれば、放熱部材の所定の表面に第1の接着剤を塗布するという単純な工程で好適な絶縁層を形成することができ、この絶縁層によって各バスバーの電気的絶縁を確保することができるとともに、その上に前記第1の接着剤よりも軟らかい第2の接着剤を用いて各バスバーの接着も簡単かつ確実に行うことができる。

【0020】この方法では、前記第1の接着剤の上に重ねて前記第2の接着剤を塗布することも可能であり、これによって放熱部材接着工程はより容易化され、効率が向上する。

【0021】また、前記バスバー接着面を平面とするとともに、前記複数本のバスバーをこれらのバスバーが同一平面上に並んだ状態で一体化する工程を含み、前記放熱部材接着工程ではその一体化したバスバーを前記バスバー接着面上に同時に接着するようにすれば、バスバーの本数や配列パターンにかかわらず、これらバスバーと放熱部材との接着を簡単に効率良く行うことが可能になる。

【0022】

【発明の実施の形態】本発明の好ましい実施の形態を図面に基づいて説明する。なお、ここでは、車両等に搭載される共通の電源から供給される電力を複数の電気的負荷に分配する配電回路を構成する回路構成体の製造方法を示すが、本発明にかかる回路構成体の用途はこれに限らず、電力回路における通電のオンオフ切換を半導体スイッチング素子によって行う場合に広く適用が可能である。

【0023】1)バスバー形成工程まず、前記回路構成体を製造するにあたり、図1に示すようなバスバー構成板10を形成する。

【0024】図示のバスバー構成板10は、矩形状の外枠16を有し、その内側領域に、入力端子を構成する複数枚の入力端子用バスバー11と、出力端子を構成する複数枚の出力端子用バスバー12と、複数本の信号入力端子用バスバー14とを含む多数のバスバーが所定のパターンで配列されるとともに、適当なバスバーが小幅のつなぎ部分18によって前記外枠16とつながり、また特定のバスバー同士が小幅のつなぎ部分18によって相互連結された状態となっている。

【0025】図例では、入力端子用バスバー11の端部11a及び信号入力端子用バスバー14の外側端部14aが全てバスバー構成板10の左側に並び、出力端子用バスバー12の端部12aが全てバスバー構成板10の右側に並ぶように配置されているが、前記各バスバー端部11a,12a,14aは外枠16とつながっていない自由端部となっている。

【0026】このバスバー構成板10の形状は適宜設定可能である。図示のバスバー構成板10は、例えば単一の金属板をプレス加工で打ち抜くことにより簡単に形成することが可能である。

【0027】2)基板接着工程(バスバー一体化工程)

前記バスバー構成板10の片面(図1では上面)に制御回路基板20を接着して図2の状態とする。

【0028】この制御回路基板20は、半導体スイッチング素子(この実施の形態では後述のFET30)のスイッチング動作を制御する制御回路を含むもので、例えば通常のプリント回路基板(絶縁基板に制御回路を構成する導体がプリント配線されたもの)によって構成することが可能である。図例では、全体の薄型化及び防水性向上をさらに促進すべく、非常に厚みの小さい(例えば0.3mm)シート状の制御回路基板20が用いられ、かつ、この制御回路基板20の適所には複数の貫通孔22が設けられている。この貫通孔22は、前記FET30をバスバー上に実装するためのものである。

【0029】図示の制御回路基板20は、バスバー構成板10よりも外形が小さく、この制御回路基板20を図示のようにバスバー構成板10の中央部分に接着することにより、このバスバー構成板20から左外側に入力端子用バスバー11の端部11a及び信号入力端子用バスバー14の端部14aが突出し、右外側に出力端子用バスバー12の端部12aが突出するとともに、全てのつなぎ部分18が制御回路基板20の外側に露出するようになっている(図2)。

【0030】この制御回路基板20をバスバー構成板10に接着するには、例えば次のような方法を採ることができる。

【0031】■ 制御回路基板20の表裏両面に導体パターンを設け、そのうちの裏面側(図1では上側)パターンまたはバスバー構成板10に接着剤を塗布して当該裏面側パターンをバスバー上面に接着する。この場合、当該制御回路基板20の裏面側にはこれに接着されるバスバーと同電位となるパターンのみを配索しておく。

【0032】■ 制御回路基板20の裏面またはバスバー構成板の上面に絶縁性接着剤を塗布し、この接着剤によって制御回路基板20と各バスバーとの間に絶縁層を形成する。なお、制御回路基板20がスルーホールを含む場合には当該スルーホールに前記絶縁性接着剤が付着しないようにする。

【0033】■ 制御回路基板20の裏面縁部にのみ接着剤を塗布してバスバー上面に接着する。この場合、接着領域は当該縁部のみとなり、その内側の領域では制御回路基板20とバスバーとが互いにフリーとなるため、その分応力が緩和される。

【0034】なお、以上の■,■,■で用いる接着剤は例えば印刷で塗布することが可能である。

【0035】3)実装工程前記制御回路基板20に設けられている貫通孔22を利用して、当該制御回路基板20とバスバー構成板10の双方に半導体スイッチング素子としてFET30を実装する。

【0036】図例では、図4に示すように、各FET30が略直方体状の本体32と少なくとも3つの端子(図略のドレイン端子、ソース端子34、及びゲート端子36)とを含み、ドレイン端子は前記本体32の裏面に設けられ、ソース端子34及びゲート端子36は本体32の側面から突出して下方に延出されている。

【0037】このFET30に対応して、制御回路基板20の各貫通孔22は、前記FET30の本体32が挿通可能な矩形状部分22aと、この矩形状部分22aから所定方向に延びて前記FET30のソース端子34が挿通可能な形状をもつ延出部分22bとを含み、前記矩形状部分22aを通じてFET本体32の裏面におけるドレイン端子をバスバー構成板10における入力端子用バスバー11の上面に直接接触させて当該バスバー11上にFET本体32を実装し、前記延出部分22bを通じてFET30のソース端子34を出力端子用バスバー12に接続し、FET30のゲート端子36を制御回路基板20上の適当な導体パターンに接続できるようになっている。

【0038】この実装工程は、例えば各貫通孔22内に印刷等で溶融はんだを塗布し、その上にFET30を載せるだけで簡単に行うことが可能である。

【0039】この実装工程では、予め、図4に示すようにソース端子34とゲート端子36との間に制御回路基板20の厚みと略同等の段差tを与えておくことにより、各端子の応力が軽減される。また、バスバー構成板10に含まれるバスバーの中に制御回路基板20の制御回路と直接接続すべきバスバーが存在する場合には、例えば図5のA部に示すように当該バスバーから適当な突起を出させて当該突起を制御回路基板20側にはんだ付けするようにしてもよい。

【0040】なお、本発明では前記FET30をはじめとする半導体スイッチング素子の具体的な実装形態は問わない。また、当該半導体スイッチング素子を使用しない回路構成体にも本発明の適用が可能である。

【0041】4)折り曲げ工程制御回路基板20から左右両外側に突出するバスバー端部(図では少なくともバスバー11,12,14の端部11a,12a,14aを含む。)を図6に示すように上向きに折り曲げて、外部回路と接続される端子を形成する。このように、適当なバスバーの端部を略直角に折り曲げる折り曲げ工程を実施することにより、後述のように各バスバーを放熱部材60に接着しながら、当該バスバーと外部回路との接続部位を確保することが可能になる。

【0042】5)ハウジング装着工程図7に示すように、複数の信号入力端子(図では信号入力端子用バスバー14の端部14aであって横一列に並んでいる)の周囲に、合成樹脂等の絶縁材料からなるハウジング40を固定してコネクタを形成する。このハウジング40の側面には後述のケース50と係合させるための突起42を形成しておく。

【0043】6)切り離し工程制御回路基板20の外側に露出しているつなぎ部分18を例えばプレスで切断、除去する。このつなぎ部分18の除去により、必然的に外枠16も回路構成体から除去されることになる。この切り離し工程により、前記バスバー構成板10におけるバスバー同士が相互切り離され、電力回路が構築されるが、既に2)基板接着工程で各バスバーは制御回路基板20側に接着されているので、これらのバスバーが一体化された状態は維持される。

【0044】なお、この切り離し工程は、前記工程3)〜5)の前に行うことも可能である。

【0045】7)ケース装着工程6)の切り離し工程で得られた回路構成体に対し、さらに上側から合成樹脂等の絶縁材料からなるケース50(図9)を被せる。このケース50は、下側に開口して前記制御回路基板20全体を上側から覆う形状を有し、その中央には前記FET30を上方に開放する開口部が設けられ、この開口部の周縁から上向きに防水壁52が立設されている。すなわち、この防水壁52は前記FET30を含む領域を囲んでいる。

【0046】このケース50の左右両縁部(防水壁52の左右両外側の部分)には、上下に開口する筒状のハウジング54及びハウジング装着部56がケース50と一体に形成されている。ハウジング54は、複数箇所に形成され、前記入力端子用バスバー11の端部11a(入力端子)及び出力端子用バスバー12の端部12a(出力端子)をそれぞれ個別に囲み、これらの端子とともにコネクタを構成する。ハウジング装着部56は、前記ハウジング40(信号入力端子を囲むハウジング)に対応する位置に形成され、このハウジング装着部56内に前記ハウジング40が下から挿入され、同ハウジング40の側壁の突起42がハウジング装着部56の上端に係合することによりバスバー及び制御回路基板20がケース50に係止される。

【0047】この構造では、前記各端子とハウジング40,54とで構成されたコネクタに対し、例えば車両に配索されるワイヤハーネスの端末に設けられたコネクタを結合することにより、当該端子と外部回路との接続が可能である。

【0048】なお、ケース50の前後両端部からは、左右に並ぶ複数枚のフィンカバー58が下向きに突出している。

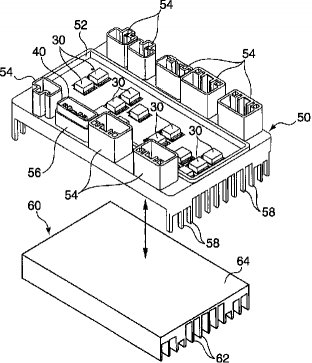

【0049】8)放熱部材接着工程前記各工程により予め一体化されたバスバーの下面を放熱部材60の上面(バスバー接着面)64に接着して両者を合体させる。

【0050】放熱部材60は、全体がアルミニウム系金属等の熱伝導性に優れた材料で形成され、平坦な上面64を有し、下面からは左右に並ぶ複数枚のフィン62が下向きに突出している。各フィン62の位置は前記ケース50におけるフィンカバー58の位置と対応しており、この放熱部材60の装着によって各フィン62の長手方向両端が前記フィンカバー58で覆われるようになっている。

【0051】この放熱部材60とバスバーとの接着は、例えば次のような手順で行うのが好ましい。

【0052】■ 放熱部材60の上面64に絶縁性の高い第1の接着剤(例えばエポキシ系樹脂からなる接着剤)を塗布して乾燥させることにより薄膜の絶縁層65(図11(a))を形成する。

【0053】■ 前記絶縁層の上に重ねて、この絶縁層を構成する材料よりも軟らかくて熱伝導性の高い第2の接着剤(例えばシリコーン系接着剤のようなグリース状のもの)66を塗布し、もしくはバスバー側に当該接着剤を塗布し、この接着剤によって前記バスバーを接着する。

【0054】ここで、■の絶縁層を省略して第2の接着剤を絶縁層に兼用することも可能だが、この第2の接着剤よりも絶縁性の高い第1の接地材で絶縁層を形成することにより、高価な■の接着剤(柔らかくて熱伝導性に優れた接着剤)の使用量を最小限に抑えながら確実な電気的絶縁を確保することができる。なお、■の絶縁層は例えば放熱部材60の上面64上に絶縁シートを貼着することにより形成することも可能である。

【0055】このように放熱部材60における共通のバスバー接着面(放熱部材上面64)に予め同一平面上に並んだ状態で一体化されたバスバーを同時に接着するようにすることにより、これらバスバーの本数や配列パターンにかかわらず、単純な工程で放熱面積の大きな回路構成体を得ることが可能になる。

【0056】特に、図示のように放熱部材の上面64(バスバー接着面)を平面状にすれば、必然的に各バスバーの配列も平面的なものとなり、その結果、構造の簡素化に加えて回路構成体全体の薄型化を促進することができる。

【0057】また、図示のようにバスバー接着面と反対側の下面にその略全域にわたって複数本のフィン62を形成することにより、放熱面積を大幅に増大させることができる。

【0058】なお、バスバーの中に接地されるべきものが含まれる場合には、このバスバーに放熱部材60をねじ止めして固定し、当該放熱部材60をアースに接続する構造を付加してもよい。

【0059】また、前記バスバーと放熱部材60との接着に加え、ケース50と放熱部材とに互いに係合する係合部を設けて当該ケース50を放熱部材60に固定することが好ましい。また、当該ケース50と放熱部材60との間にシリコンゴム等からなるシール材を介在させることにより、回路構成体の防水性がさらに高められることとなる。

【0060】図11(a)に示す例では、ケース50の側壁下端部に形成された凹溝57が、放熱部材60の上端に形成された突条67と係合することにより、ケース50が放熱部材60に係止される。また、ケース50の側壁下端面にV溝59が形成され、このV溝59にシール材69が嵌め込まれた状態でこのシール材69が放熱部材60の上面64に押付けられることにより、ケース50内が外部からシールされる。

【0061】なお、放熱部材60によりケース50を係止するための具体的構造は特に問わない。例えば図11(b)に示すように、放熱部材60の側面に凹部67′を設ける一方、ケース50の側壁下端面に内側に突出する被係止突起57′を形成し、この被係止突起57′を前記凹部67′に係合するようにしてもよい。

【0062】9)ポッティング工程前記防水壁52の上端に図12に示すようなカバー70を被せて両者を接合する(例えば振動溶接する)ことにより、防水壁52内を密封する。さらに、図13に示すように、カバー70に設けておいたポッティング剤注入口72から適当なポッティング剤を注入することにより、防水壁52内を封止する。

【0063】以上のようにして製造された回路構成体では、その入力端子(入力端子用バスバー11の端部11a)に電源を、出力端子(出力端子用バスバー12の端部12a)に電気的負荷を接続することにより、前記電源から適当な電気的負荷に電力を分配する配電回路が構築されるとともに、当該配電回路の途中に設けられるFET14の動作が制御回路基板20に組み込まれた制御回路によって制御されることにより、前記配電回路の通電のオンオフ制御が実行されることになる。

【0064】なお、以上の実施の形態では、予め制御回路基板20に接着されたバスバーが同時に放熱部材60の上面64に接着される構成となっているが、本発明において制御回路基板20は必ずしも要せず、例えばバスバー同士をその片面(放熱部材60に接着される面)を露出させた状態で樹脂モールドにより一体化させることも可能であるし、各バスバーをそれぞれ単独で放熱部材上に接着するようにしてもよい。放熱部材60のバスバー接着面は必ずしも平面状でなくてもよく、回路構成に応じて適宜設定することが可能である。

【0065】また、前記FET14をはじめとする半導体スイッチング素子についても、その実装を行うか否かは適宜選択可能であるが、このような半導体スイッチング素子がバスバー上面(放熱部材に接着される面と反対側の面)に実装された構成では、バスバー自体の発する熱に加えて半導体スイッチング素子の発する熱も有効に外部へ放散することができ、本発明は特に有効となる。

【0066】また、ケース50を放熱部材60に係止するに際し、事前にケース50におけるハウジング54の底面に例えば図14に示すようなV字溝等の凹部53を形成しておき、この凹部53に封止材(例えばシリコーングリース)80を塗布してからケース50を放熱部材60に係止するようにすれば、同図に示すように、前記ハウジング54のバスバー挿通孔54aに挿通されるバスバー(図例では入力端子用バスバー11)の根元部分を前記封止材80で覆うことにより当該バスバーの防水効果をさらに高めることができる。従って、当該バスバー11への水滴の付着によるリーク等の不都合をより確実に回避することが可能となる。

【0067】

【発明の効果】以上のように、本発明は、電力回路を構成する複数本のバスバーとその放熱部材を備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されているものであるので、前記バスバーの配列パターンにかかわらず、これらバスバーを共通のバスバー接着面上に接着するだけの簡単な構造で、前記バスバーを効率良く冷却することができる効果がある。

【0068】さらに、この回路構成体を製造するにあたり、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを行うことによって、当該回路構成体を効率良く製造することができる。

【図面の簡単な説明】

【図1】本発明の実施の形態にかかる回路構成体の製造方法において用いられるバスバー構成板及び制御回路基板を示す斜視図である。

【図2】前記バスバー構成板と制御回路基板とを接着した状態を示す斜視図である。

【図3】前記バスバー構成板及び制御回路基板にFETを実装した状態を示す斜視図である。

【図4】前記FETの実装状態を示す拡大断面斜視図である。

【図5】前記バスバー構成板と制御回路基板との直接接続個所を示す斜視図である。

【図6】前記バスバー構成板における所定のバスバーの端部を上方に折り曲げた状態を示す斜視図である。

【図7】折り曲げた信号入力端子用バスバーの端部の周囲にハウジングを設けてコネクタを形成した状態を示す斜視図である。

【図8】前記バスバー構成板から外枠を除去してバスバー同士を切り離した状態を示す斜視図である。

【図9】前記制御回路基板及びバスバーにケースを装着した状態を示す斜視図である。

【図10】前記ケースが装着された回路構成体とこれに装着される放熱部材とを示す斜視図である。

【図11】(a)は前記放熱部材に形成される接着剤層及び当該放熱部材へのケースの固定構造を示す拡大断面図、(b)は同固定構造の変形例を示す拡大断面図である。

【図12】前記放熱部材が装着された回路構成体とそのケースの防水壁に装着されるカバーとを示す斜視図である。

【図13】装着されたカバーのポッティング注入口からポッティング剤を注入する工程を示す斜視図である。

【図14】前記回路構成体におけるバスバーの防水手段の例を示す拡大断面図である。

【符号の説明】

10 バスバー構成板

11 入力端子用バスバー

12 出力端子用バスバー

14 信号入力端子用バスバー

30 FET(半導体スイッチング素子)

50 ケース

60 放熱部材

62 フィン

64 放熱部材上面(バスバー接着面)

65 絶縁層(第1の接着剤)

66 第2の接着剤

【0001】

【発明の属する技術分野】本発明は、電力回路を構成するバスバーと、その放熱を行うための放熱部材とを備えた回路構成体及びその製造方法に関するものである。

【0002】

【従来の技術】従来、共通の車載電源から各電子ユニットに電力を分配する手段として、複数枚のバスバー基板を積層することにより配電用回路を構成し、これにヒューズやリレースイッチを組み込んだ電気接続箱が一般に知られている。

【0003】さらに近年は、かかる電気接続箱の小型化や高速スイッチング制御を実現すべく、前記リレーに代えてFET等の半導体スイッチング素子を入力端子と出力端子との間に介在させたものが開発されるに至っている。

【0004】ところで、前記バスバーに比較的大きな電流が流れると発熱が生じるため、その冷却を行うことが好ましい。特に、前記FET等の半導体スイッチング素子を具備する場合には、当該素子の発熱量が比較的大きいため、その放熱をいかに効率良く行うかが大きな課題となる。

【0005】その解決手段として、例えば特開2001−211529号公報には、バスバーを保持する絶縁基板の裏面に当該バスバーの裏面に到達する深さの凹溝を形成し、この凹溝内に前記バスバーと同幅のフィン付放熱部材を嵌め込んで当該バスバーの裏面に絶縁シートを介して接続するようにした電気接続箱が開示されている。

【0006】

【発明が解決しようとする課題】前記公報に示される電気接続箱は、バスバー基板にそのバスバーと同幅の放熱部材が当該バスバーと同じ配列で組み込まれるものであるため、当該放熱部材の形状及び全体構造が複雑となる不都合があり、かかる不都合はバスバーの配列パターンが複雑になるほど顕著となる。また、大きな放熱面積を確保することが難しく、当該放熱面積の拡大が大きな課題となる。

【0007】さらに、前記電気接続箱を製造するには、バスバー形状と同形状の放熱部材を成形し、かつ、この放熱部材を絶縁基板に形成された凹溝内に嵌め込みながら絶縁シートを挟んでバスバーに接続するという複雑な工程が必要であり、製造効率の向上及び自動化には限度がある。

【0008】本発明は、このような事情に鑑み、簡単な構造で、電力回路を構成するバスバーを効率良く冷却することができる回路構成体を提供し、さらには、その回路構成体を効率良く製造することができる方法を提供することを目的とする。

【0009】

【課題を解決するための手段】前記課題を解決するための手段として、本発明は、電力回路を構成する複数本のバスバーと、このバスバーを冷却するための放熱部材とを備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されているものである。

【0010】この構成によれば、バスバーの配線パターンにかかわらず、これらのバスバーを共通のバスバー接着面上に接着することによってこれらバスバーの放熱、冷却を確実に行うことができる。従って、放熱部材の形状及び全体構造の簡素化が可能であり、また大きな放熱面積を稼ぐことができる。

【0011】例えば、前記放熱部材のバスバー接着面を平面状とすることが可能であり、これに伴って各バスバーの配列も平面的なものにすることができ、その結果、構造の簡素化に加えて回路構成体全体の薄型化を促進することができる。

【0012】その一方、前記バスバー接着面と反対側の面の略全域に複数枚の放熱フィンが形成された構成とすることにより、放熱面積を大幅に増大させることができる。

【0013】前記絶縁層は前記バスバーの接着剤を兼ねるものであってもよいが、より好ましくは、前記バスバー接着面上にその絶縁層を構成する絶縁材料よりも軟らかい接着剤によって前記バスバーが接着されているのがよい。この構成によれば、前記絶縁層に絶縁性の高い材料を用いてバスバーと放熱部材との電気的絶縁を確実にしながら、それよりも軟らかい接着剤でバスバーと絶縁層との接着を確実に行うことができる。

【0014】より具体的に、前記絶縁層はエポキシ系接着剤で構成され、その上にシリコーン系接着剤によって前記バスバーが接着されているものが、好適である。この構成によれば、絶縁性の高いエポキシ系接着剤によって、バスバーと放熱部材との電気的絶縁を確実に保ちながら、熱伝導率の比較的高いシリコーン系接着剤の使用によりバスバーの冷却性能を高めることができる。また、前記エポキシ系接着剤の使用分だけ、高価なシリコーン系接着剤の使用量を削減しながら、高い絶縁性を確保することができる。

【0015】この回路構成体は、前記バスバーの面のうち前記バスバー接着面に接着される面と反対側の面に半導体スイッチング素子が実装されているものに特に有効である。この構成によれば、バスバー自体の発する熱に加え、前記半導体スイッチング素子が発せられる熱もバスバーから放熱部材を通じて外部に有効に放散することができる。

【0016】本発明にかかる回路構成体では、絶縁材からなるケースが前記バスバー及び制御回路基板を覆う状態で前記放熱部材に固定されているものが、より好ましい。この構成によれば、前記ケースによってバスバー等の回路構成要素を有効に保護できるとともに、放熱部材の剛性を利用してケースを確実に保持することができる。

【0017】また本発明は、電力回路を構成する複数本のバスバーと、これらのバスバーを冷却するための放熱部材とを備えた回路構成体の製造方法であって、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを含むものである。

【0018】この構成によれば、予め絶縁層がコーティングされたバスバー接着面に複数本のバスバーを所定の配列状態で接着するだけの簡単な工程で、各バスバーの電気的絶縁を保ちながら放熱性の高い回路構成体を製造することができる。

【0019】ここで、前記コーティング工程は前記放熱部材の少なくとも一部の表面に第1の接着剤を塗布して絶縁層を形成するものであり、前記放熱部材接着工程は前記バスバー接着面上に前記第1の接着剤よりも軟らかい第2の接着剤によって前記バスバーを接着するものが好ましい。この構成によれば、放熱部材の所定の表面に第1の接着剤を塗布するという単純な工程で好適な絶縁層を形成することができ、この絶縁層によって各バスバーの電気的絶縁を確保することができるとともに、その上に前記第1の接着剤よりも軟らかい第2の接着剤を用いて各バスバーの接着も簡単かつ確実に行うことができる。

【0020】この方法では、前記第1の接着剤の上に重ねて前記第2の接着剤を塗布することも可能であり、これによって放熱部材接着工程はより容易化され、効率が向上する。

【0021】また、前記バスバー接着面を平面とするとともに、前記複数本のバスバーをこれらのバスバーが同一平面上に並んだ状態で一体化する工程を含み、前記放熱部材接着工程ではその一体化したバスバーを前記バスバー接着面上に同時に接着するようにすれば、バスバーの本数や配列パターンにかかわらず、これらバスバーと放熱部材との接着を簡単に効率良く行うことが可能になる。

【0022】

【発明の実施の形態】本発明の好ましい実施の形態を図面に基づいて説明する。なお、ここでは、車両等に搭載される共通の電源から供給される電力を複数の電気的負荷に分配する配電回路を構成する回路構成体の製造方法を示すが、本発明にかかる回路構成体の用途はこれに限らず、電力回路における通電のオンオフ切換を半導体スイッチング素子によって行う場合に広く適用が可能である。

【0023】1)バスバー形成工程まず、前記回路構成体を製造するにあたり、図1に示すようなバスバー構成板10を形成する。

【0024】図示のバスバー構成板10は、矩形状の外枠16を有し、その内側領域に、入力端子を構成する複数枚の入力端子用バスバー11と、出力端子を構成する複数枚の出力端子用バスバー12と、複数本の信号入力端子用バスバー14とを含む多数のバスバーが所定のパターンで配列されるとともに、適当なバスバーが小幅のつなぎ部分18によって前記外枠16とつながり、また特定のバスバー同士が小幅のつなぎ部分18によって相互連結された状態となっている。

【0025】図例では、入力端子用バスバー11の端部11a及び信号入力端子用バスバー14の外側端部14aが全てバスバー構成板10の左側に並び、出力端子用バスバー12の端部12aが全てバスバー構成板10の右側に並ぶように配置されているが、前記各バスバー端部11a,12a,14aは外枠16とつながっていない自由端部となっている。

【0026】このバスバー構成板10の形状は適宜設定可能である。図示のバスバー構成板10は、例えば単一の金属板をプレス加工で打ち抜くことにより簡単に形成することが可能である。

【0027】2)基板接着工程(バスバー一体化工程)

前記バスバー構成板10の片面(図1では上面)に制御回路基板20を接着して図2の状態とする。

【0028】この制御回路基板20は、半導体スイッチング素子(この実施の形態では後述のFET30)のスイッチング動作を制御する制御回路を含むもので、例えば通常のプリント回路基板(絶縁基板に制御回路を構成する導体がプリント配線されたもの)によって構成することが可能である。図例では、全体の薄型化及び防水性向上をさらに促進すべく、非常に厚みの小さい(例えば0.3mm)シート状の制御回路基板20が用いられ、かつ、この制御回路基板20の適所には複数の貫通孔22が設けられている。この貫通孔22は、前記FET30をバスバー上に実装するためのものである。

【0029】図示の制御回路基板20は、バスバー構成板10よりも外形が小さく、この制御回路基板20を図示のようにバスバー構成板10の中央部分に接着することにより、このバスバー構成板20から左外側に入力端子用バスバー11の端部11a及び信号入力端子用バスバー14の端部14aが突出し、右外側に出力端子用バスバー12の端部12aが突出するとともに、全てのつなぎ部分18が制御回路基板20の外側に露出するようになっている(図2)。

【0030】この制御回路基板20をバスバー構成板10に接着するには、例えば次のような方法を採ることができる。

【0031】

【0032】

【0033】

【0034】なお、以上の

【0035】3)実装工程前記制御回路基板20に設けられている貫通孔22を利用して、当該制御回路基板20とバスバー構成板10の双方に半導体スイッチング素子としてFET30を実装する。

【0036】図例では、図4に示すように、各FET30が略直方体状の本体32と少なくとも3つの端子(図略のドレイン端子、ソース端子34、及びゲート端子36)とを含み、ドレイン端子は前記本体32の裏面に設けられ、ソース端子34及びゲート端子36は本体32の側面から突出して下方に延出されている。

【0037】このFET30に対応して、制御回路基板20の各貫通孔22は、前記FET30の本体32が挿通可能な矩形状部分22aと、この矩形状部分22aから所定方向に延びて前記FET30のソース端子34が挿通可能な形状をもつ延出部分22bとを含み、前記矩形状部分22aを通じてFET本体32の裏面におけるドレイン端子をバスバー構成板10における入力端子用バスバー11の上面に直接接触させて当該バスバー11上にFET本体32を実装し、前記延出部分22bを通じてFET30のソース端子34を出力端子用バスバー12に接続し、FET30のゲート端子36を制御回路基板20上の適当な導体パターンに接続できるようになっている。

【0038】この実装工程は、例えば各貫通孔22内に印刷等で溶融はんだを塗布し、その上にFET30を載せるだけで簡単に行うことが可能である。

【0039】この実装工程では、予め、図4に示すようにソース端子34とゲート端子36との間に制御回路基板20の厚みと略同等の段差tを与えておくことにより、各端子の応力が軽減される。また、バスバー構成板10に含まれるバスバーの中に制御回路基板20の制御回路と直接接続すべきバスバーが存在する場合には、例えば図5のA部に示すように当該バスバーから適当な突起を出させて当該突起を制御回路基板20側にはんだ付けするようにしてもよい。

【0040】なお、本発明では前記FET30をはじめとする半導体スイッチング素子の具体的な実装形態は問わない。また、当該半導体スイッチング素子を使用しない回路構成体にも本発明の適用が可能である。

【0041】4)折り曲げ工程制御回路基板20から左右両外側に突出するバスバー端部(図では少なくともバスバー11,12,14の端部11a,12a,14aを含む。)を図6に示すように上向きに折り曲げて、外部回路と接続される端子を形成する。このように、適当なバスバーの端部を略直角に折り曲げる折り曲げ工程を実施することにより、後述のように各バスバーを放熱部材60に接着しながら、当該バスバーと外部回路との接続部位を確保することが可能になる。

【0042】5)ハウジング装着工程図7に示すように、複数の信号入力端子(図では信号入力端子用バスバー14の端部14aであって横一列に並んでいる)の周囲に、合成樹脂等の絶縁材料からなるハウジング40を固定してコネクタを形成する。このハウジング40の側面には後述のケース50と係合させるための突起42を形成しておく。

【0043】6)切り離し工程制御回路基板20の外側に露出しているつなぎ部分18を例えばプレスで切断、除去する。このつなぎ部分18の除去により、必然的に外枠16も回路構成体から除去されることになる。この切り離し工程により、前記バスバー構成板10におけるバスバー同士が相互切り離され、電力回路が構築されるが、既に2)基板接着工程で各バスバーは制御回路基板20側に接着されているので、これらのバスバーが一体化された状態は維持される。

【0044】なお、この切り離し工程は、前記工程3)〜5)の前に行うことも可能である。

【0045】7)ケース装着工程6)の切り離し工程で得られた回路構成体に対し、さらに上側から合成樹脂等の絶縁材料からなるケース50(図9)を被せる。このケース50は、下側に開口して前記制御回路基板20全体を上側から覆う形状を有し、その中央には前記FET30を上方に開放する開口部が設けられ、この開口部の周縁から上向きに防水壁52が立設されている。すなわち、この防水壁52は前記FET30を含む領域を囲んでいる。

【0046】このケース50の左右両縁部(防水壁52の左右両外側の部分)には、上下に開口する筒状のハウジング54及びハウジング装着部56がケース50と一体に形成されている。ハウジング54は、複数箇所に形成され、前記入力端子用バスバー11の端部11a(入力端子)及び出力端子用バスバー12の端部12a(出力端子)をそれぞれ個別に囲み、これらの端子とともにコネクタを構成する。ハウジング装着部56は、前記ハウジング40(信号入力端子を囲むハウジング)に対応する位置に形成され、このハウジング装着部56内に前記ハウジング40が下から挿入され、同ハウジング40の側壁の突起42がハウジング装着部56の上端に係合することによりバスバー及び制御回路基板20がケース50に係止される。

【0047】この構造では、前記各端子とハウジング40,54とで構成されたコネクタに対し、例えば車両に配索されるワイヤハーネスの端末に設けられたコネクタを結合することにより、当該端子と外部回路との接続が可能である。

【0048】なお、ケース50の前後両端部からは、左右に並ぶ複数枚のフィンカバー58が下向きに突出している。

【0049】8)放熱部材接着工程前記各工程により予め一体化されたバスバーの下面を放熱部材60の上面(バスバー接着面)64に接着して両者を合体させる。

【0050】放熱部材60は、全体がアルミニウム系金属等の熱伝導性に優れた材料で形成され、平坦な上面64を有し、下面からは左右に並ぶ複数枚のフィン62が下向きに突出している。各フィン62の位置は前記ケース50におけるフィンカバー58の位置と対応しており、この放熱部材60の装着によって各フィン62の長手方向両端が前記フィンカバー58で覆われるようになっている。

【0051】この放熱部材60とバスバーとの接着は、例えば次のような手順で行うのが好ましい。

【0052】

【0053】

【0054】ここで、

【0055】このように放熱部材60における共通のバスバー接着面(放熱部材上面64)に予め同一平面上に並んだ状態で一体化されたバスバーを同時に接着するようにすることにより、これらバスバーの本数や配列パターンにかかわらず、単純な工程で放熱面積の大きな回路構成体を得ることが可能になる。

【0056】特に、図示のように放熱部材の上面64(バスバー接着面)を平面状にすれば、必然的に各バスバーの配列も平面的なものとなり、その結果、構造の簡素化に加えて回路構成体全体の薄型化を促進することができる。

【0057】また、図示のようにバスバー接着面と反対側の下面にその略全域にわたって複数本のフィン62を形成することにより、放熱面積を大幅に増大させることができる。

【0058】なお、バスバーの中に接地されるべきものが含まれる場合には、このバスバーに放熱部材60をねじ止めして固定し、当該放熱部材60をアースに接続する構造を付加してもよい。

【0059】また、前記バスバーと放熱部材60との接着に加え、ケース50と放熱部材とに互いに係合する係合部を設けて当該ケース50を放熱部材60に固定することが好ましい。また、当該ケース50と放熱部材60との間にシリコンゴム等からなるシール材を介在させることにより、回路構成体の防水性がさらに高められることとなる。

【0060】図11(a)に示す例では、ケース50の側壁下端部に形成された凹溝57が、放熱部材60の上端に形成された突条67と係合することにより、ケース50が放熱部材60に係止される。また、ケース50の側壁下端面にV溝59が形成され、このV溝59にシール材69が嵌め込まれた状態でこのシール材69が放熱部材60の上面64に押付けられることにより、ケース50内が外部からシールされる。

【0061】なお、放熱部材60によりケース50を係止するための具体的構造は特に問わない。例えば図11(b)に示すように、放熱部材60の側面に凹部67′を設ける一方、ケース50の側壁下端面に内側に突出する被係止突起57′を形成し、この被係止突起57′を前記凹部67′に係合するようにしてもよい。

【0062】9)ポッティング工程前記防水壁52の上端に図12に示すようなカバー70を被せて両者を接合する(例えば振動溶接する)ことにより、防水壁52内を密封する。さらに、図13に示すように、カバー70に設けておいたポッティング剤注入口72から適当なポッティング剤を注入することにより、防水壁52内を封止する。

【0063】以上のようにして製造された回路構成体では、その入力端子(入力端子用バスバー11の端部11a)に電源を、出力端子(出力端子用バスバー12の端部12a)に電気的負荷を接続することにより、前記電源から適当な電気的負荷に電力を分配する配電回路が構築されるとともに、当該配電回路の途中に設けられるFET14の動作が制御回路基板20に組み込まれた制御回路によって制御されることにより、前記配電回路の通電のオンオフ制御が実行されることになる。

【0064】なお、以上の実施の形態では、予め制御回路基板20に接着されたバスバーが同時に放熱部材60の上面64に接着される構成となっているが、本発明において制御回路基板20は必ずしも要せず、例えばバスバー同士をその片面(放熱部材60に接着される面)を露出させた状態で樹脂モールドにより一体化させることも可能であるし、各バスバーをそれぞれ単独で放熱部材上に接着するようにしてもよい。放熱部材60のバスバー接着面は必ずしも平面状でなくてもよく、回路構成に応じて適宜設定することが可能である。

【0065】また、前記FET14をはじめとする半導体スイッチング素子についても、その実装を行うか否かは適宜選択可能であるが、このような半導体スイッチング素子がバスバー上面(放熱部材に接着される面と反対側の面)に実装された構成では、バスバー自体の発する熱に加えて半導体スイッチング素子の発する熱も有効に外部へ放散することができ、本発明は特に有効となる。

【0066】また、ケース50を放熱部材60に係止するに際し、事前にケース50におけるハウジング54の底面に例えば図14に示すようなV字溝等の凹部53を形成しておき、この凹部53に封止材(例えばシリコーングリース)80を塗布してからケース50を放熱部材60に係止するようにすれば、同図に示すように、前記ハウジング54のバスバー挿通孔54aに挿通されるバスバー(図例では入力端子用バスバー11)の根元部分を前記封止材80で覆うことにより当該バスバーの防水効果をさらに高めることができる。従って、当該バスバー11への水滴の付着によるリーク等の不都合をより確実に回避することが可能となる。

【0067】

【発明の効果】以上のように、本発明は、電力回路を構成する複数本のバスバーとその放熱部材を備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されているものであるので、前記バスバーの配列パターンにかかわらず、これらバスバーを共通のバスバー接着面上に接着するだけの簡単な構造で、前記バスバーを効率良く冷却することができる効果がある。

【0068】さらに、この回路構成体を製造するにあたり、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを行うことによって、当該回路構成体を効率良く製造することができる。

【図面の簡単な説明】

【図1】本発明の実施の形態にかかる回路構成体の製造方法において用いられるバスバー構成板及び制御回路基板を示す斜視図である。

【図2】前記バスバー構成板と制御回路基板とを接着した状態を示す斜視図である。

【図3】前記バスバー構成板及び制御回路基板にFETを実装した状態を示す斜視図である。

【図4】前記FETの実装状態を示す拡大断面斜視図である。

【図5】前記バスバー構成板と制御回路基板との直接接続個所を示す斜視図である。

【図6】前記バスバー構成板における所定のバスバーの端部を上方に折り曲げた状態を示す斜視図である。

【図7】折り曲げた信号入力端子用バスバーの端部の周囲にハウジングを設けてコネクタを形成した状態を示す斜視図である。

【図8】前記バスバー構成板から外枠を除去してバスバー同士を切り離した状態を示す斜視図である。

【図9】前記制御回路基板及びバスバーにケースを装着した状態を示す斜視図である。

【図10】前記ケースが装着された回路構成体とこれに装着される放熱部材とを示す斜視図である。

【図11】(a)は前記放熱部材に形成される接着剤層及び当該放熱部材へのケースの固定構造を示す拡大断面図、(b)は同固定構造の変形例を示す拡大断面図である。

【図12】前記放熱部材が装着された回路構成体とそのケースの防水壁に装着されるカバーとを示す斜視図である。

【図13】装着されたカバーのポッティング注入口からポッティング剤を注入する工程を示す斜視図である。

【図14】前記回路構成体におけるバスバーの防水手段の例を示す拡大断面図である。

【符号の説明】

10 バスバー構成板

11 入力端子用バスバー

12 出力端子用バスバー

14 信号入力端子用バスバー

30 FET(半導体スイッチング素子)

50 ケース

60 放熱部材

62 フィン

64 放熱部材上面(バスバー接着面)

65 絶縁層(第1の接着剤)

66 第2の接着剤

【特許請求の範囲】

【請求項1】 電力回路を構成する複数本のバスバーと、このバスバーを冷却するための放熱部材とを備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されていることを特徴とする回路構成体。

【請求項2】 請求項1記載の回路構成体において、前記バスバー接着面上にその絶縁層を構成する絶縁材料よりも軟らかい接着剤によって前記バスバーが接着されていることを特徴とする回路構成体。

【請求項3】 請求項2記載の回路構成体において、前記絶縁層はエポキシ系接着剤で構成され、その上にシリコーン系接着剤によって前記バスバーが接着されていることを特徴とする回路構成体。

【請求項4】 請求項1〜3のいずれかに記載の回路構成体において、前記バスバーの面のうち前記バスバー接着面に接着される面と反対側の面に半導体スイッチング素子が実装されていることを特徴とする回路構成体。

【請求項5】 請求項1〜4のいずれかに記載の回路構成体において、前記放熱部材のバスバー接着面が平面状をなすことを特徴とする回路構成体。

【請求項6】 請求項5記載の回路構成体において、前記放熱部材におけるバスバー接着面と反対側の面の略全域に複数枚の放熱フィンが形成されていることを特徴とする回路構成体。

【請求項7】 請求項1〜6のいずれかに記載の回路構成体において、絶縁材からなるケースが前記バスバー及び制御回路基板を覆う状態で前記放熱部材に固定されていることを特徴とする回路構成体。

【請求項8】 電力回路を構成する複数本のバスバーと、これらのバスバーを冷却するための放熱部材とを備えた回路構成体の製造方法であって、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを含むことを特徴とする回路構成体の製造方法。

【請求項9】 請求項8記載の回路構成体の製造方法において、前記コーティング工程は前記放熱部材の少なくとも一部の表面に第1の接着剤を塗布して絶縁層を形成するものであり、前記放熱部材接着工程は前記バスバー接着面上に前記第1の接着剤よりも軟らかい第2の接着剤によって前記バスバーを接着するものであることを特徴とする回路構成体の製造方法。

【請求項10】 請求項9記載の回路構成体の製造方法において、前記放熱部材接着工程は、前記第1の接着剤の上に重ねて前記第2の接着剤を塗布する工程を含むことを特徴とする回路構成体の製造方法。

【請求項11】 請求項8〜10のいずれかに記載の回路構成体の製造方法において、前記バスバー接着面を平面とするとともに、前記複数本のバスバーをこれらのバスバーが同一平面上に並んだ状態で一体化する工程を含み、前記放熱部材接着工程ではその一体化したバスバーを前記バスバー接着面上に同時に接着することを特徴とする回路構成体の製造方法。

【請求項1】 電力回路を構成する複数本のバスバーと、このバスバーを冷却するための放熱部材とを備え、この放熱部材は絶縁層がコーティングされたバスバー接着面を有し、このバスバー接着面上に前記複数本のバスバーが並べられた状態で当該バスバー接着面に各バスバーが直接接着されていることを特徴とする回路構成体。

【請求項2】 請求項1記載の回路構成体において、前記バスバー接着面上にその絶縁層を構成する絶縁材料よりも軟らかい接着剤によって前記バスバーが接着されていることを特徴とする回路構成体。

【請求項3】 請求項2記載の回路構成体において、前記絶縁層はエポキシ系接着剤で構成され、その上にシリコーン系接着剤によって前記バスバーが接着されていることを特徴とする回路構成体。

【請求項4】 請求項1〜3のいずれかに記載の回路構成体において、前記バスバーの面のうち前記バスバー接着面に接着される面と反対側の面に半導体スイッチング素子が実装されていることを特徴とする回路構成体。

【請求項5】 請求項1〜4のいずれかに記載の回路構成体において、前記放熱部材のバスバー接着面が平面状をなすことを特徴とする回路構成体。

【請求項6】 請求項5記載の回路構成体において、前記放熱部材におけるバスバー接着面と反対側の面の略全域に複数枚の放熱フィンが形成されていることを特徴とする回路構成体。

【請求項7】 請求項1〜6のいずれかに記載の回路構成体において、絶縁材からなるケースが前記バスバー及び制御回路基板を覆う状態で前記放熱部材に固定されていることを特徴とする回路構成体。

【請求項8】 電力回路を構成する複数本のバスバーと、これらのバスバーを冷却するための放熱部材とを備えた回路構成体の製造方法であって、前記放熱部材の少なくとも一部の表面に絶縁層をコーティングしてバスバー接着面を形成するコーティング工程と、そのバスバー接着面上に前記複数本のバスバーが並ぶ状態でこれらのバスバーを前記バスバー接着面に直接接着する放熱部材接着工程とを含むことを特徴とする回路構成体の製造方法。

【請求項9】 請求項8記載の回路構成体の製造方法において、前記コーティング工程は前記放熱部材の少なくとも一部の表面に第1の接着剤を塗布して絶縁層を形成するものであり、前記放熱部材接着工程は前記バスバー接着面上に前記第1の接着剤よりも軟らかい第2の接着剤によって前記バスバーを接着するものであることを特徴とする回路構成体の製造方法。

【請求項10】 請求項9記載の回路構成体の製造方法において、前記放熱部材接着工程は、前記第1の接着剤の上に重ねて前記第2の接着剤を塗布する工程を含むことを特徴とする回路構成体の製造方法。

【請求項11】 請求項8〜10のいずれかに記載の回路構成体の製造方法において、前記バスバー接着面を平面とするとともに、前記複数本のバスバーをこれらのバスバーが同一平面上に並んだ状態で一体化する工程を含み、前記放熱部材接着工程ではその一体化したバスバーを前記バスバー接着面上に同時に接着することを特徴とする回路構成体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2003−164040(P2003−164040A)

【公開日】平成15年6月6日(2003.6.6)

【国際特許分類】

【出願番号】特願2001−359282(P2001−359282)

【出願日】平成13年11月26日(2001.11.26)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成15年6月6日(2003.6.6)

【国際特許分類】

【出願日】平成13年11月26日(2001.11.26)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]