回路構成体

【課題】 本発明は、バスバーと制御回路基板の双方にわたって接続される電子部品の半田付け不良を確実に検知し、接続信頼性に優れた回路構成体を提供する。

【解決手段】 回路基板11には開口部14Bが形成されており、バスバー13には、開口部14B内に突出する接続突部16が形成されており、接続突部16と、半導体スイッチング素子12Aのソース端子17Bとが半田付けされている。これにより、開口部14Bの底部でバスバー13とソース端子17Bとが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。この結果、半導体スイッチング素子12Aの接続信頼性を改善することができる。

【解決手段】 回路基板11には開口部14Bが形成されており、バスバー13には、開口部14B内に突出する接続突部16が形成されており、接続突部16と、半導体スイッチング素子12Aのソース端子17Bとが半田付けされている。これにより、開口部14Bの底部でバスバー13とソース端子17Bとが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。この結果、半導体スイッチング素子12Aの接続信頼性を改善することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路構成体に関する。

【背景技術】

【0002】

従来より、車載電源から各種電装品へ電力を分配するために、回路基板1の一方の面に形成された回路パターン2に電子部品(制御素子、スイッチング素子3等)が実装されると共に、回路基板1の他方の面には、スイッチング素子3と電気的に接続されて電力回路を構成するバスバー4が絶縁層5を介して接着された回路構成体を、防水用のケース内に収容した電気接続箱が用いられている(特許文献1参照)。

【0003】

上記のスイッチング素子3には、回路パターン2及び制御素子から構成される制御回路に接続される制御用端子6と、電力回路と接続される電力用端子7とが設けられている。このうち制御用端子6は、回路基板1の一方の面に形成された回路パターン2と半田付けされている。

【0004】

一方、電力用端子7は、回路基板1の他方の面に取り付けられたバスバー4と以下のようにして接続されている。回路基板1には開口部8が設けられており、この開口部8の底部にはバスバー4が露出している。この開口部8内に電力用端子7が収納されて、バスバー4と半田付けされている(図7、図8参照)。

【特許文献1】特開2003−164039公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記の構成によると、電力用端子7とバスバー4とは開口部8の底部で半田付けされているため、半田付けが確実になされているか否かを確認することが難しかった。

【0006】

本発明は、上記した事情に鑑みてなされたものであり、バスバーと制御回路基板の双方にわたって接続される電子部品の半田付け不良を確実に検知し、接続信頼性に優れた回路構成体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するための請求項1の発明は、回路基板の一方の面には制御回路が形成されており、その一方の面には前記制御回路と電気的に接続される電子部品が実装されており、前記回路基板の他方の面には前記電子部品と電気的に接続されるバスバーが取り付けられてなる回路構成体であって、前記回路基板には開口部が形成されており、前記バスバーには、前記開口部内に突出する接続突部が形成されており、前記接続突部と、前記電子部品の端子とが半田付けされていることを特徴とする。

【0008】

請求項2の発明は、請求項1に記載の回路構成体において、前記接続突部は、前記回路基板の一方の面に形成された前記制御回路と略同じ高さにまで突出されていることを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、開口部から突出する接続突部と端子とが半田付けされているので、開口部の底部でバスバーと端子とが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。これにより、電子部品の接続信頼性を改善することができる。

【0010】

従来例においては、例えばスイッチング素子の制御用端子は、回路基板の一方の面に形成された制御回路と半田付けされていた。一方、電力用端子は、開口部の底部でバスバーと半田付けされていた。このように、制御用端子の載置される高さと電力用端子の載置される高さとが異なっているため、スイッチング素子は非常に不安定で、僅かの衝撃で動きやすくなっていた。このため、スイッチング素子を半田付けする際、スイッチング素子が動いてしまい、半田付け不良が発生する場合があった。

【0011】

請求項2の発明によれば、接続突部は、制御回路と略同じ高さにまで突出されている。このため、制御回路に接続される端子と、バスバーに接続される端子とを略同じ高さに載置することができるので、電子部品が安定する。これにより、電子部品が作業中に動いてしまうことに起因する半田付け不良を防止できるので、回路構成体の接続信頼性が向上する。

【発明を実施するための最良の形態】

【0012】

本発明の一実施形態を図1ないし図4によって説明する。本実施形態の電気接続箱40は、本発明に係る回路構成体10を放熱機能を有するケース20内に収容したものである(図1参照)。

【0013】

図2に示すように、回路構成体10は、回路基板11と、回路基板11の一方の面(上面)に形成され制御回路15に実装される電子部品12(例えば半導体スイッチング素子12A、機械式リレースイッチ12Bなど)と、回路基板11の他方の面(下面)に沿って配されて電源(図示せず)及び制御回路15に接続される金属板材からなるバスバー13(電力用導電路)とから構成される。

【0014】

回路基板11とバスバー13とは、絶縁性を有する薄い粘着シート18を介して一体化されている。回路基板11とバスバー13との接合は、電子部品12を実装する前の工程にて行われ、このとき、電子部品12は回路基板11上に実装されていないので、回路基板11の表面のほぼ全域に亘って均一にプレス機等で押圧することにより行われる。これにより、粘着シート18を回路基板11の下面(裏面)とバスバー13の上面(表面)とに対して強固に接着させることができ、このような全面押圧によって回路基板11とバスバー13とが強固に接合されている。

【0015】

電子部品12は、回路基板11の制御回路15に電子部品12をリフロー半田付けにより実装される。このリフロー半田付けは、制御回路15上の電子部品12を取付ける位置に予め半田23を塗布し、この半田23の上に電子部品12を載置し、高温の炉内で加熱して半田23を溶かし、これを冷却することにより制御回路15と電子部品12とを半田付けするものである。

【0016】

半導体スイッチング素子12Aは、図示しない半導体チップと、この半導体チップに接続されるゲート端子17A(制御用端子)、図示しないドレイン端子(電力用端子)及びソース端子17B(電力用端子)とが、合成樹脂製のハウジング17Cで覆われたものである。これらの端子のうち、ドレイン端子(図示せず)はハウジングの下面外側に設けられ、ソース端子17B及びゲート端子17Aはハウジング17Cの側面から突出して下方へ延出されている。また、本実施形態では、半導体スイッチング素子12Aは回路基板11に形成された矩形状の収容孔14内に収容された状態で実装されるようになっている(図3参照)。

【0017】

ケース20は、合成樹脂製の枠体21と、熱伝導率の高い金属製(例えば、アルミニウム合金)の放熱板22とから構成されている。枠体21は、回路基板11の外形に沿った形状であって、全周に亘って切れ目無く連続して回路基板11を包囲するようになっている。放熱板22は、枠体21の外形と概ね同じ形状とされ、枠体21に対してその下面側から組み付けられるようになっている。枠体21の下面と放熱板22の上面とが接するように組み付け、下から放熱板22を貫通させたビスを枠体21の下面に螺合して締め付けると、枠体21と放熱板22とが一体化されてケース20が構成される。ケース20の内部には、放熱板22と放熱板22の外周に沿って立ち上がる形態の枠体21とにより、上面側に開放された収容空間(図示せず)が形成される。

【0018】

ケース20の組付けは、ケース20に対する回路構成体10の組付けと平行して行われる。即ち、放熱板22の上面にエポキシ系樹脂からなる絶縁性の接着剤を塗布して枠体21と一体にした回路構成体10を放熱板22の上面に重ねる。このとき、治具(図示せず)を用いて、回路基板11をプレス機等で押圧することにより、接着剤をバスバー13の下面(裏面)と放熱板22の上面(表面)に対して接着させることができ、バスバー13と放熱板22との間に絶縁層(図示せず)が形成される。さらに、ビスを放熱板22と枠体21とに螺合することにより、放熱板22と枠体21が固着されている。尚、枠体21と放熱板22との間には、図示しないシール剤が塗布されることで水密性が確保されている。

【0019】

このようにしてケース20と回路構成体10を組み付けた状態では、バスバー13のうち回路基板11の下面側に配されている部分が、ケース20の収容空間内に収容された状態となる。そして、この収容空間内には防水手段としてポッティング剤(図示せず)が充填され、このポッティング剤(図示せず)の内部にバスバー13が埋設された状態となる。

【0020】

また、枠体21には上からカバー30が組み付けられ、このカバー30によって回路構成体10の上面側が覆い隠される。さらに、カバー30の前端部には、バスバー13のうちカバー30の前縁から前方へ突出する端子部を包囲する前部コネクタハウジング31が組み付けられ、カバー30の後端縁部にはヒューズボックス32が組み付けられ、このヒューズボックス32には、カバー30の後端縁から上方へ突出する端子部を収容する後部コネクタハウジング33が組み付けられる。このようにして本実施形態の電子接続箱40が構成される。

【0021】

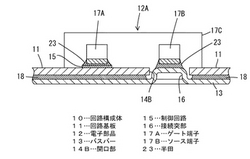

さて、回路基板11には収容孔14に隣接させて矩形状の開口部14Bが形成されると共に、この開口部14B内には、接続突部16が突出している。この接続突部16は、プレス加工によってバスバー13を上側(回路基板11側)に向けて開口部14Bの開口面積よりも一回り小さく打ち出して突出形成されたもので、回路基板11の開口部14Bの配置に合わせて配設されている。また、接続突部16の打ち出し高さは制御回路15の上面の高さと略同一に形成されている(図4参照)。特に本実施形態では、接続突部16の上面を回路基板11の上面とほぼ同一高さとなるように形成すると共に、回路基板11の制御回路15と接続突部16の上面に塗布する半田23の量を調整して、電子部品12のゲート端子17A及びソース端子17Bの載置面がほぼ同一高さとなるように形成されている。

【0022】

そして、本実施形態の電子部品12のうちバスバー13と制御回路15との双方に接続されるものは、上記のように形成された接続突部16を介してバスバー13に接続されるが、以下、半導体スイッチング素子12Aの接続について説明する。

【0023】

まず、上述のように制御回路15及び収容孔14から露出するバスバー13上に半田が塗布されるが、それと同様に、開口部14B内に突出する接続突部16の上面に対しても半田23が塗布される。そして、図3に示すように、制御回路15に塗布された半田23の上にはゲート端子17Aが載置され、接続突部16に塗布された半田23の上には、ソース端子17Bが載置され、収容孔14から露出するバスバー13に塗布された半田23の上にはドレイン端子(図示せず)が載置される。このとき、制御回路15と接続突部16との高さは略同一に形成されているので、半導体スイッチング素子12Aは回路基板11上に安定して載置される。続いて、回路基板11の上に半導体スイッチング素子12Aが載置された状態のまま高温の炉内で加熱された後、冷却されて、ソース端子17Bと接続突部16とが半田付けされると共に、ドレイン端子(図示せず)とバスバー13とが半田付けされ、ゲート端子17Aと制御回路15とが半田付けされる。

【0024】

このように、本実施形態によれば、開口部14Bから突出する接続突部16とソース端子17Bとが半田付けされているので、開口部14Bの底部でバスバー13とソース端子17Bとが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。これにより、半導体スイッチング素子12Aの接続信頼性を改善することができる。

【0025】

また、本実施形態によれば、接続突部16は、制御回路15と略同じ高さにまで突出されている。このため、制御回路15に接続されるゲート端子17Aと、バスバー13に接続されるソース端子17Bとを略同じ高さに設定することができるので、半導体スイッチング素子12Aが安定する。これにより、半導体スイッチング素子12Aが作業中に動いてしまうことに起因する半田付け不良を防止できるので、回路構成体10の接続信頼性が向上する。

【0026】

さらに、従来のものでは、制御回路2とバスバー4との間に段差があるので、(図8に示すように)その段差に合わせて電子部品12(半導体スイッチング素子12A)の接続端子を加工する必要があったが、本実施形態によれば、そのような加工が必要無いので、工程を省略し製造コストの低減が可能となる。

【0027】

また、バスバー13と回路基板11との接合時に、接続突部16を開口部14Bに嵌め合せることでバスバー13と回路基板11との位置決め作業が容易になるので、組付け時の作業性が向上する。

【0028】

<他の実施形態>

本発明の技術的範囲は、上記した実施形態によって限定されるものではなく、例えば、次に記載するようなものも本発明の技術的範囲に含まれる。その他、本発明の技術的範囲は、均等の範囲にまで及ぶものである。

【0029】

(1)本実施形態では、接続突部16は、バスバー13をプレス加工により、開口部14B内へ膨出させる構成としたが、これに限られず、バスバー13をプレス加工により所定形状に切り起こしたものとしてもよい(図5参照)。また、バスバー13とは別体の導体をバスバー13に打ち込んだものとしてもよい(図6参照)。

【0030】

(2)本実施形態においては、接続突部16の高さは回路基板11の上面と同じ高さにしたが、これに限られず、例えば制御回路15の上面と同じ高さにしてもよく、またバスバー13から開口部14B内に突出していれば任意の高さに形成してもよい。

【0031】

(3)本実施形態においては、半導体スイッチング素子12Aに適用したが、これに限られず、機械式リレースイッチ12B、抵抗素子、コンデンサなどその他の電子部品に適用してもよい。

【0032】

(4)本実施形態では、開口部14Bは収容孔14に隣接して形成されているが、開口部14Bが単独で形成されるものでもよい。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態に係る電気接続箱の斜視図

【図2】同じく電気接続箱の分解斜視図

【図3】同じく制御回路及び接続突部と接続された半導体スイッチング素子を示す一部拡大斜視図

【図4】同じく制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図5】他の実施形態(1)に係る電気接続箱の、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図6】他の実施形態(1)に係る電気接続箱の、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図7】従来例における、制御回路及びバスバーと接続された半導体スイッチング素子を示す一部拡大斜視図

【図8】従来例における、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【符号の説明】

【0034】

10…回路構成体

11…回路基板

12…電子部品

13…バスバー

14B…開口部

15…制御回路

16…接続突部

17A…ゲート端子

17B…ソース端子

23…半田

【技術分野】

【0001】

本発明は、回路構成体に関する。

【背景技術】

【0002】

従来より、車載電源から各種電装品へ電力を分配するために、回路基板1の一方の面に形成された回路パターン2に電子部品(制御素子、スイッチング素子3等)が実装されると共に、回路基板1の他方の面には、スイッチング素子3と電気的に接続されて電力回路を構成するバスバー4が絶縁層5を介して接着された回路構成体を、防水用のケース内に収容した電気接続箱が用いられている(特許文献1参照)。

【0003】

上記のスイッチング素子3には、回路パターン2及び制御素子から構成される制御回路に接続される制御用端子6と、電力回路と接続される電力用端子7とが設けられている。このうち制御用端子6は、回路基板1の一方の面に形成された回路パターン2と半田付けされている。

【0004】

一方、電力用端子7は、回路基板1の他方の面に取り付けられたバスバー4と以下のようにして接続されている。回路基板1には開口部8が設けられており、この開口部8の底部にはバスバー4が露出している。この開口部8内に電力用端子7が収納されて、バスバー4と半田付けされている(図7、図8参照)。

【特許文献1】特開2003−164039公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記の構成によると、電力用端子7とバスバー4とは開口部8の底部で半田付けされているため、半田付けが確実になされているか否かを確認することが難しかった。

【0006】

本発明は、上記した事情に鑑みてなされたものであり、バスバーと制御回路基板の双方にわたって接続される電子部品の半田付け不良を確実に検知し、接続信頼性に優れた回路構成体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するための請求項1の発明は、回路基板の一方の面には制御回路が形成されており、その一方の面には前記制御回路と電気的に接続される電子部品が実装されており、前記回路基板の他方の面には前記電子部品と電気的に接続されるバスバーが取り付けられてなる回路構成体であって、前記回路基板には開口部が形成されており、前記バスバーには、前記開口部内に突出する接続突部が形成されており、前記接続突部と、前記電子部品の端子とが半田付けされていることを特徴とする。

【0008】

請求項2の発明は、請求項1に記載の回路構成体において、前記接続突部は、前記回路基板の一方の面に形成された前記制御回路と略同じ高さにまで突出されていることを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、開口部から突出する接続突部と端子とが半田付けされているので、開口部の底部でバスバーと端子とが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。これにより、電子部品の接続信頼性を改善することができる。

【0010】

従来例においては、例えばスイッチング素子の制御用端子は、回路基板の一方の面に形成された制御回路と半田付けされていた。一方、電力用端子は、開口部の底部でバスバーと半田付けされていた。このように、制御用端子の載置される高さと電力用端子の載置される高さとが異なっているため、スイッチング素子は非常に不安定で、僅かの衝撃で動きやすくなっていた。このため、スイッチング素子を半田付けする際、スイッチング素子が動いてしまい、半田付け不良が発生する場合があった。

【0011】

請求項2の発明によれば、接続突部は、制御回路と略同じ高さにまで突出されている。このため、制御回路に接続される端子と、バスバーに接続される端子とを略同じ高さに載置することができるので、電子部品が安定する。これにより、電子部品が作業中に動いてしまうことに起因する半田付け不良を防止できるので、回路構成体の接続信頼性が向上する。

【発明を実施するための最良の形態】

【0012】

本発明の一実施形態を図1ないし図4によって説明する。本実施形態の電気接続箱40は、本発明に係る回路構成体10を放熱機能を有するケース20内に収容したものである(図1参照)。

【0013】

図2に示すように、回路構成体10は、回路基板11と、回路基板11の一方の面(上面)に形成され制御回路15に実装される電子部品12(例えば半導体スイッチング素子12A、機械式リレースイッチ12Bなど)と、回路基板11の他方の面(下面)に沿って配されて電源(図示せず)及び制御回路15に接続される金属板材からなるバスバー13(電力用導電路)とから構成される。

【0014】

回路基板11とバスバー13とは、絶縁性を有する薄い粘着シート18を介して一体化されている。回路基板11とバスバー13との接合は、電子部品12を実装する前の工程にて行われ、このとき、電子部品12は回路基板11上に実装されていないので、回路基板11の表面のほぼ全域に亘って均一にプレス機等で押圧することにより行われる。これにより、粘着シート18を回路基板11の下面(裏面)とバスバー13の上面(表面)とに対して強固に接着させることができ、このような全面押圧によって回路基板11とバスバー13とが強固に接合されている。

【0015】

電子部品12は、回路基板11の制御回路15に電子部品12をリフロー半田付けにより実装される。このリフロー半田付けは、制御回路15上の電子部品12を取付ける位置に予め半田23を塗布し、この半田23の上に電子部品12を載置し、高温の炉内で加熱して半田23を溶かし、これを冷却することにより制御回路15と電子部品12とを半田付けするものである。

【0016】

半導体スイッチング素子12Aは、図示しない半導体チップと、この半導体チップに接続されるゲート端子17A(制御用端子)、図示しないドレイン端子(電力用端子)及びソース端子17B(電力用端子)とが、合成樹脂製のハウジング17Cで覆われたものである。これらの端子のうち、ドレイン端子(図示せず)はハウジングの下面外側に設けられ、ソース端子17B及びゲート端子17Aはハウジング17Cの側面から突出して下方へ延出されている。また、本実施形態では、半導体スイッチング素子12Aは回路基板11に形成された矩形状の収容孔14内に収容された状態で実装されるようになっている(図3参照)。

【0017】

ケース20は、合成樹脂製の枠体21と、熱伝導率の高い金属製(例えば、アルミニウム合金)の放熱板22とから構成されている。枠体21は、回路基板11の外形に沿った形状であって、全周に亘って切れ目無く連続して回路基板11を包囲するようになっている。放熱板22は、枠体21の外形と概ね同じ形状とされ、枠体21に対してその下面側から組み付けられるようになっている。枠体21の下面と放熱板22の上面とが接するように組み付け、下から放熱板22を貫通させたビスを枠体21の下面に螺合して締め付けると、枠体21と放熱板22とが一体化されてケース20が構成される。ケース20の内部には、放熱板22と放熱板22の外周に沿って立ち上がる形態の枠体21とにより、上面側に開放された収容空間(図示せず)が形成される。

【0018】

ケース20の組付けは、ケース20に対する回路構成体10の組付けと平行して行われる。即ち、放熱板22の上面にエポキシ系樹脂からなる絶縁性の接着剤を塗布して枠体21と一体にした回路構成体10を放熱板22の上面に重ねる。このとき、治具(図示せず)を用いて、回路基板11をプレス機等で押圧することにより、接着剤をバスバー13の下面(裏面)と放熱板22の上面(表面)に対して接着させることができ、バスバー13と放熱板22との間に絶縁層(図示せず)が形成される。さらに、ビスを放熱板22と枠体21とに螺合することにより、放熱板22と枠体21が固着されている。尚、枠体21と放熱板22との間には、図示しないシール剤が塗布されることで水密性が確保されている。

【0019】

このようにしてケース20と回路構成体10を組み付けた状態では、バスバー13のうち回路基板11の下面側に配されている部分が、ケース20の収容空間内に収容された状態となる。そして、この収容空間内には防水手段としてポッティング剤(図示せず)が充填され、このポッティング剤(図示せず)の内部にバスバー13が埋設された状態となる。

【0020】

また、枠体21には上からカバー30が組み付けられ、このカバー30によって回路構成体10の上面側が覆い隠される。さらに、カバー30の前端部には、バスバー13のうちカバー30の前縁から前方へ突出する端子部を包囲する前部コネクタハウジング31が組み付けられ、カバー30の後端縁部にはヒューズボックス32が組み付けられ、このヒューズボックス32には、カバー30の後端縁から上方へ突出する端子部を収容する後部コネクタハウジング33が組み付けられる。このようにして本実施形態の電子接続箱40が構成される。

【0021】

さて、回路基板11には収容孔14に隣接させて矩形状の開口部14Bが形成されると共に、この開口部14B内には、接続突部16が突出している。この接続突部16は、プレス加工によってバスバー13を上側(回路基板11側)に向けて開口部14Bの開口面積よりも一回り小さく打ち出して突出形成されたもので、回路基板11の開口部14Bの配置に合わせて配設されている。また、接続突部16の打ち出し高さは制御回路15の上面の高さと略同一に形成されている(図4参照)。特に本実施形態では、接続突部16の上面を回路基板11の上面とほぼ同一高さとなるように形成すると共に、回路基板11の制御回路15と接続突部16の上面に塗布する半田23の量を調整して、電子部品12のゲート端子17A及びソース端子17Bの載置面がほぼ同一高さとなるように形成されている。

【0022】

そして、本実施形態の電子部品12のうちバスバー13と制御回路15との双方に接続されるものは、上記のように形成された接続突部16を介してバスバー13に接続されるが、以下、半導体スイッチング素子12Aの接続について説明する。

【0023】

まず、上述のように制御回路15及び収容孔14から露出するバスバー13上に半田が塗布されるが、それと同様に、開口部14B内に突出する接続突部16の上面に対しても半田23が塗布される。そして、図3に示すように、制御回路15に塗布された半田23の上にはゲート端子17Aが載置され、接続突部16に塗布された半田23の上には、ソース端子17Bが載置され、収容孔14から露出するバスバー13に塗布された半田23の上にはドレイン端子(図示せず)が載置される。このとき、制御回路15と接続突部16との高さは略同一に形成されているので、半導体スイッチング素子12Aは回路基板11上に安定して載置される。続いて、回路基板11の上に半導体スイッチング素子12Aが載置された状態のまま高温の炉内で加熱された後、冷却されて、ソース端子17Bと接続突部16とが半田付けされると共に、ドレイン端子(図示せず)とバスバー13とが半田付けされ、ゲート端子17Aと制御回路15とが半田付けされる。

【0024】

このように、本実施形態によれば、開口部14Bから突出する接続突部16とソース端子17Bとが半田付けされているので、開口部14Bの底部でバスバー13とソース端子17Bとが半田付けされていた場合に比べて、半田付け状態を目視により確認しやすくなっている。これにより、半導体スイッチング素子12Aの接続信頼性を改善することができる。

【0025】

また、本実施形態によれば、接続突部16は、制御回路15と略同じ高さにまで突出されている。このため、制御回路15に接続されるゲート端子17Aと、バスバー13に接続されるソース端子17Bとを略同じ高さに設定することができるので、半導体スイッチング素子12Aが安定する。これにより、半導体スイッチング素子12Aが作業中に動いてしまうことに起因する半田付け不良を防止できるので、回路構成体10の接続信頼性が向上する。

【0026】

さらに、従来のものでは、制御回路2とバスバー4との間に段差があるので、(図8に示すように)その段差に合わせて電子部品12(半導体スイッチング素子12A)の接続端子を加工する必要があったが、本実施形態によれば、そのような加工が必要無いので、工程を省略し製造コストの低減が可能となる。

【0027】

また、バスバー13と回路基板11との接合時に、接続突部16を開口部14Bに嵌め合せることでバスバー13と回路基板11との位置決め作業が容易になるので、組付け時の作業性が向上する。

【0028】

<他の実施形態>

本発明の技術的範囲は、上記した実施形態によって限定されるものではなく、例えば、次に記載するようなものも本発明の技術的範囲に含まれる。その他、本発明の技術的範囲は、均等の範囲にまで及ぶものである。

【0029】

(1)本実施形態では、接続突部16は、バスバー13をプレス加工により、開口部14B内へ膨出させる構成としたが、これに限られず、バスバー13をプレス加工により所定形状に切り起こしたものとしてもよい(図5参照)。また、バスバー13とは別体の導体をバスバー13に打ち込んだものとしてもよい(図6参照)。

【0030】

(2)本実施形態においては、接続突部16の高さは回路基板11の上面と同じ高さにしたが、これに限られず、例えば制御回路15の上面と同じ高さにしてもよく、またバスバー13から開口部14B内に突出していれば任意の高さに形成してもよい。

【0031】

(3)本実施形態においては、半導体スイッチング素子12Aに適用したが、これに限られず、機械式リレースイッチ12B、抵抗素子、コンデンサなどその他の電子部品に適用してもよい。

【0032】

(4)本実施形態では、開口部14Bは収容孔14に隣接して形成されているが、開口部14Bが単独で形成されるものでもよい。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態に係る電気接続箱の斜視図

【図2】同じく電気接続箱の分解斜視図

【図3】同じく制御回路及び接続突部と接続された半導体スイッチング素子を示す一部拡大斜視図

【図4】同じく制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図5】他の実施形態(1)に係る電気接続箱の、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図6】他の実施形態(1)に係る電気接続箱の、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【図7】従来例における、制御回路及びバスバーと接続された半導体スイッチング素子を示す一部拡大斜視図

【図8】従来例における、制御回路及び接続突部と半導体スイッチング素子との接続構造を示す一部拡大断面図

【符号の説明】

【0034】

10…回路構成体

11…回路基板

12…電子部品

13…バスバー

14B…開口部

15…制御回路

16…接続突部

17A…ゲート端子

17B…ソース端子

23…半田

【特許請求の範囲】

【請求項1】

回路基板の一方の面には制御回路が形成されており、その一方の面には前記制御回路と電気的に接続される電子部品が実装されており、前記回路基板の他方の面には前記電子部品と電気的に接続されるバスバーが取り付けられてなる回路構成体であって、

前記回路基板には開口部が形成されており、

前記バスバーには、前記開口部内に突出する接続突部が形成されており、

前記接続突部と、前記電子部品の端子とが半田付けされていることを特徴とする回路構成体。

【請求項2】

前記接続突部は、前記回路基板の一方の面に形成された前記制御回路と略同じ高さにまで突出されていることを特徴とする請求項1に記載の回路構成体。

【請求項1】

回路基板の一方の面には制御回路が形成されており、その一方の面には前記制御回路と電気的に接続される電子部品が実装されており、前記回路基板の他方の面には前記電子部品と電気的に接続されるバスバーが取り付けられてなる回路構成体であって、

前記回路基板には開口部が形成されており、

前記バスバーには、前記開口部内に突出する接続突部が形成されており、

前記接続突部と、前記電子部品の端子とが半田付けされていることを特徴とする回路構成体。

【請求項2】

前記接続突部は、前記回路基板の一方の面に形成された前記制御回路と略同じ高さにまで突出されていることを特徴とする請求項1に記載の回路構成体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−5096(P2006−5096A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−178664(P2004−178664)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]