回路構成体

【課題】部品点数を減らすとともに接続作業を簡素化した回路構成体を提供する。

【解決手段】回路構成体20は、複数のバスバー32,33および複数のバスバー32,33に積層される回路基板31を一体化してなるバスバー基板30と、バスバー基板30が重ねられる導電性材料からなるヒートシンク28と、を備える。バスバー基板30のヒートシンク28に重ねられる側の面30Bにおいては、バスバー32,33が露出しており、複数のバスバー32,33のうち、グランド接続用のバスバー32は、少なくとも一部がヒートシンク28に直接接触するように配される一方、グランド接続用のバスバー32以外の他のバスバー33は、絶縁性および伝熱性を有する絶縁伝熱部材29を介してヒートシンク28に重ねられている。

【解決手段】回路構成体20は、複数のバスバー32,33および複数のバスバー32,33に積層される回路基板31を一体化してなるバスバー基板30と、バスバー基板30が重ねられる導電性材料からなるヒートシンク28と、を備える。バスバー基板30のヒートシンク28に重ねられる側の面30Bにおいては、バスバー32,33が露出しており、複数のバスバー32,33のうち、グランド接続用のバスバー32は、少なくとも一部がヒートシンク28に直接接触するように配される一方、グランド接続用のバスバー32以外の他のバスバー33は、絶縁性および伝熱性を有する絶縁伝熱部材29を介してヒートシンク28に重ねられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路構成体に関する。

【背景技術】

【0002】

回路基板と放熱板とを備える回路構成体において、回路基板の開口部の放熱板に接着した半導体素子から直接または回路基板を経由して、ワイヤボンディングにより放熱板に接続してグランドラインとするものが知られている(例えば特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3062102号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

回路構成体におけるグランド接続を、上述のようなワイヤーボンディングや、電線接続などにより行う場合、回路構成体とは別体の部材(ワイヤーや電線)が必要であるうえに、ワイヤーや電線などを接続する作業が必要であり手間がかかるという問題があった。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するものとして本発明は、複数のバスバーおよび前記複数のバスバーに積層される回路基板を一体化してなるバスバー基板と、前記バスバー基板が重ねられる導電性材料からなる放熱部材と、を備える回路構成体であって、前記バスバー基板の前記放熱部材に重ねられる側の面においては、前記バスバーが露出しており、前記複数のバスバーのうち、グランド接続用のバスバーは、少なくとも一部が前記放熱部材に直接接触するように配される一方、前記グランド接続用のバスバー以外の他のバスバーは、絶縁性および伝熱性を有する絶縁伝熱部材を介して前記放熱部材に重ねられているところに特徴を有する。

【0007】

本発明において、バスバー基板は、複数のバスバーと回路基板とを一体化してなるものであり、複数のバスバーのうち、グランド接続用のバスバーは放熱部材に直接接触するように配される。したがって、本発明では、バスバー基板のバスバーがグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。また、本発明においては、グランド接続の際に、グランド接続用のバスバーを放熱部材と直接接触するように配置すればよいだけなので、接続作業を簡素化することができる。その結果、本発明によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することができる。

【0008】

本発明は以下の構成としてもよい。

前記グランド接続用のバスバーは、前記他のバスバーよりも厚み寸法が大きく設定されていてもよい。

このような構成とすると、グランド接続用のバスバーの抵抗値を小さくすることができる。ここで、他のバスバーと放熱部材との間には絶縁伝熱部材が配置されるため、グランド接続用のバスバーの厚み寸法が他のバスバーと同じか、または小さい場合、および絶縁伝熱部材の厚み寸法が大きい場合には、グランド接続用のバスバーと放熱部材との間に隙間があいて、グランド接続用のバスバーと放熱部材との電気的な接続が悪化することが懸念される。そこで、上記のような構成とすると、グランドバスバーの厚み寸法を、他のバスバーの厚み寸法と絶縁伝熱部材の厚み寸法の合計と同じか、あるいは大きくすることができるので、グランド接続用のバスバーと放熱部材との電気的な接続を良好に保持することができる。

【0009】

前記グランド接続用のバスバーには、弾性変形することにより前記放熱部材と当接し電気的に接続する弾性接続部が形成されていてもよい。

上述したように、他のバスバーと放熱部材との間には絶縁伝熱部材が配置されるため、グランド接続用のバスバーの厚み寸法が他のバスバーと同じか、または小さい場合や、絶縁伝熱部材の厚み寸法が大きい場合には、グランド接続用のバスバーと放熱部材との間に隙間があくことがあり、グランド接続用のバスバーと放熱部材との電気的な接続が悪化することが懸念される。

そこで、上記のような構成とすると、グランド接続用のバスバーには弾性接続部が形成されているので、弾性接続部を放熱部材と当接することで電気的な接続を確実なものとすることができる。

【0010】

前記バスバー基板は、前記複数のバスバーおよび前記回路基板を積層してなる積層体を合成樹脂でモールド成形することにより一体化されたものであり、前記バスバー基板の前記放熱部材に重ねられる側の面における、合成樹脂によりモールドされた樹脂部には、前記放熱部材に対して位置決め可能な位置決め部が設けられていてもよい。

このような構成とすると、樹脂部に設けられた位置決め部により、バスバー基板が放熱部材に位置決めされるので、バスバー基板の放熱部材に対する位置ずれを防止することができる。

【0011】

前記位置決め部として、前記バスバー基板の前記樹脂部から前記放熱部材側に突出形成された位置決め突部が設けられる一方、前記放熱部材の、前記位置決め突部に対応する位置には、前記位置決め突部を受け入れる位置決め凹部が設けられていてもよい。

このような構成とすると、バスバー基板の位置決め突部を、放熱部材の位置決め凹部に受け入れさせるだけでバスバー基板を放熱部材に対して位置決めすることができるので、位置決めを容易に行うことができる。

【0012】

前記絶縁伝熱部材がシート状の伝熱シートであり、かつ、前記伝熱シートは、前記バスバー基板の前記位置決め部により前記バスバー基板とともに前記放熱部材に対して位置決めされていてもよい。

このような構成とすると、伝熱シートがバスバー基板とともに放熱部材に位置決めされるので、ワンアクションで伝熱シートおよびバスバー基板双方の位置ずれを確実に防止することができる。

【発明の効果】

【0013】

本発明によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することができる。

【図面の簡単な説明】

【0014】

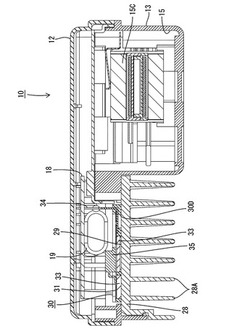

【図1】図1は実施形態1の装置の分解斜視図である。

【図2】図2はロアケースの斜視図である。

【図3】図3はロアケースの平面図である。

【図4】図4は図3のロアケースにアッパーケースを取り付けたときの、図3のA−A線に相当する部分の断面図である。

【図5】図5は図3のロアケースにアッパーケースを取り付けたときの、図3のB−B線に相当する部分の断面図である。

【図6】図6は装置の裏面図である。

【図7】図7はバスバー基板の平面図である。

【図8】図8はバスバー基板の裏面図である。

【図9】図9は図7のC−C線における断面図である。

【図10】図10はバスバーの平面図である。

【図11】図11は実施形態2の回路構成体の斜視図である。

【図12】図12はバスバー基板の平面図である。

【図13】図13はバスバー基板の裏面図である。

【図14】図14は図12のD−D線における断面図である。

【図15】図15はバスバーの平面図である。

【図16】図16は回路構成体の平面図である。

【図17】図17は図16のE−E断面図である。

【図18】図18は実施形態3の回路構成体の平面図である。

【図19】図19は回路構成体を摸式的に示した一部断面図である。

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図10によって説明する。本実施形態の装置10は、車両(図示せず)等に搭載されるDC−DCコンバータ装置10である。以下の説明においては、図1、図4および図5における上方を上とし下方を下とする。

【0016】

本実施形態の装置10は、複数の基板18,21,30と、これらの基板18,21,30を保持するケース11と、ケース11の外部に取り付けられるヒートシンク28(放熱部材の一例)と、を備える。

【0017】

(ケース11)

図1に示すように、ケース11は合成樹脂製であって、アッパーケース12とロアケース13とからなる。アッパーケース12の側面にはロアケース13の係止突部13Aに係止される係止片12Aが複数形成されている。

【0018】

ロアケース13は、図2における右上に配される角部が凹んだ形状をなしており、この凹んだ部分には、アース端子14Aが配されるようになっている。また、ロアケース13の図2における手前側の側壁からは、入力端子14Bがケース11外に突出するように配置され、ロアケース13の図2における右側壁からは、出力端子14Cがケース11外に突出するように配置されている(図1および図2を参照)。アース端子14A、入力端子14Bおよび出力端子14Cはアッパーケース12を取り付けた状態では、ケース11の外側に配される。

【0019】

ロアケース13は、図2に示すように、チョークコイル15Bや変圧器15Cを収容する第1収容室15と、バスバー基板30(詳細は後述する)を収容する第2収容室16と、バスバーモールド基板21を収容する第3収容室17と、を備える。ロアケース13の図3における右側の領域には、第1収容室15と第2収容室16とが並んで設けられ、ロアケース13の図3における左側の領域には第3収容室17が設けられている。

【0020】

第1収容室15の底壁には、図1及び図3に示すように、複数のスリット15Aが形成されており第1収容室15で発生する熱を外部に放出可能とされる。

【0021】

入力端子14Bは、図3に示すように、バスバーモールド基板21と一体であって、第3収容室17の側壁から外側に導出されている。出力端子14Cは、チョークコイル15Bに接続され、第1収容室15の側壁から外側に導出されている。変圧器15Cとバスバー基板30とは、図4に示すように、C字状のバスバー15Dにより電気的に接続されている。

【0022】

ロアケース13の、第2収容室16から第3収容室17の図3における奥側の領域17Bに至る領域13Cには、図1に示すように、底部が設けられていない。ロアケース13の底部が設けられていない領域13Cの直下にはヒートシンク28が配されており、当該ヒートシンク28の上面が第2収容室16の底壁および第3収容室17の領域17Bの底壁として機能している。

【0023】

第3収容室17の手前側の領域17Cの底壁は、第3収容室17の奥側の領域17Bに配置されたヒートシンク28の上面よりも低くなっている。詳細は図示しないが、第3収容室17にバスバーモールド基板21を配置することにより形成されるバスバーモールド基板21の下側のスペースには、バスバーモールド基板21の裏側面30Bに接続された電子部品(図示せず)が収容されるようになっている。

【0024】

(ヒートシンク28)

本実施形態の装置10は、バスバー基板30を含む3枚の基板18,21,30とヒートシンク28とを備える回路構成体20を有する。回路構成体20を構成するヒートシンク28の上面は板状をなし、下側に多数のフィン28Aが形成されている。ヒートシンク28はロアケース13の第2収容室16の直下および第3収容室17の奥側の領域17Bの直下に沿って配置される。

【0025】

ヒートシンク28は、ロアケース13に対して係止片59およびネジ止め(図示せず)により取り付けられるようになっている。ヒートシンク28には、第2収容室16に配置されたバスバー基板30をネジ部材(図示せず)により固定するための基板固定部28Bが設けられている。

【0026】

ヒートシンク28は導電性を有する金属材料からなり、上面に配置されるバスバー基板30、バスバーモールド基板21や電子部品26,35等において発生した熱を放熱する機能を有する。そして、本実施形態では、ヒートシンク28は、バスバー基板30のグランド接続用のバスバー32と直接接触して配され、グランド接続における導電経路としての機能も有する。ヒートシンク28にはアース端子14Aが設けられており、グランド接続回路を構成している。

【0027】

(基板18,21,30)

本実施形態の装置10は、バスバー基板30、バスバーモールド基板21、およびこれらの基板21,30の上を覆うように配置される略L字状の第1回路基板18を備える。図3には、第1回路基板18が配置される領域Kを2点鎖線で示している。第1回路基板18は、ケース11内において、図4および図5に示すように、アッパーケース12の上面に対して略平行な姿勢で収容されている。

【0028】

第1回路基板18には、プリント配線技術により図示しない導電路が形成されるとともに、リレーなどの電子部品19が実装されており、当該電子部品19は導電路に、例えば半田付け等公知の手法により接続されている。第1回路基板18は、バスバーモールド基板21およびバスバー基板30と電気的に接続されており、ロアケース13に対してネジ止めされている。

【0029】

バスバーモールド基板21は、裏側面30Bの一部においてバスバー(図示せず)が露出するように、バスバーを樹脂でモールドしてなる基板21である。バスバーモールド基板21の端部に設けた端子部25には、図2に示すように電子部品26[本実施形態ではFET(Field Effect Transistor)]が接続されている。バスバーモールド基板21の裏面側には、コンデンサ等の電子部品(図示せず)が接続されている。

【0030】

さて、本実施形態におけるバスバー基板30は、図7及び図8に示すように、複数のバスバー32,33および回路基板31を積層した積層体31Aを、合成樹脂によりモールド成形して一体化したものである。バスバー基板30の外周縁は、合成樹脂材からなる樹脂部30Dにより枠状に取り囲まれている。

【0031】

バスバー基板30の表側面30A(上面)には、図7に示すように、回路基板31が配され、バスバー基板30の裏側面30B(下面)には図8に示すように、バスバー32,33が配されている。バスバー基板30には、回路基板31からバスバー32,33に至って貫通し、バスバー基板30をヒートシンク28に固定するためのネジ部材(図示せず)を挿通可能な貫通孔30Cが設けられている。

【0032】

バスバー基板30の表側面30Aの、図7における手前側には、2つのC字状のバスバー15Dに接続される断面L字状の端子部33Aが2つ並んで上方に突出形成されている(図4および図7を参照)。2つの端子部33A,33Aは、それぞれ、バスバー15Dにネジ止めされている。

【0033】

バスバー基板30の表側面30Aの図7における手前側には、上方に起立する5本の端子34(第1端子34)が設けられている。また、バスバー基板30の表側面30Aの図7における右側縁には、上方に起立する1本の端子32A(第2端子32A)が設けられている。第1端子34および第2端子32Aは、第1回路基板18と電気的に接続されている。

【0034】

バスバー基板30の表側面30Aに配される回路基板31には、プリント配線技術により図示しない導電路が形成されている。バスバー基板30の表面には、図7に示すように、FETなどの電子部品35が配置されており、当該電子部品35は導電路または回路基板31の開口から露出したバスバー33に、例えば半田付け等公知の手法により接続されている。

【0035】

バスバー基板30の裏側面30Bにおいては、図8に示すように複数のバスバー32,33が露出している。バスバー基板30の裏側面30Bにおいては、バスバー基板30の外周縁だけでなく、各バスバー32,33の外周縁も樹脂部30Dにより取り囲まれている。

【0036】

本実施形態において、バスバー基板30は、図10に示すように3つのバスバー32,33(複数のバスバーの一例)と、5本の端子34とを備える。3つのバスバーのうち、C字状をなすバスバー32がグランド接続用のバスバー32であり、グランド接続用のバスバー32には第2端子32Aが設けられている。グランド接続用のバスバー32以外の2つのバスバー33(他のバスバー33の一例)には、それぞれ端子部33Aが形成されている。5本の端子34は、第1端子34である。

【0037】

グランド接続用のバスバー32は図9に示すように直接ヒートシンク28に接触するように配されており、これによりヒートシンク28がグランド接続回路における導電経路としても機能するようになっている。

【0038】

他のバスバー33は、図9に示すように、絶縁伝熱部材29を介してヒートシンク28の上面に重ねられており、グランド接続回路と絶縁されている。

【0039】

本実施形態においては、グランド接続用のバスバー32は、図9に示すように、他のバスバー33よりも厚み寸法が大きく設定されている。なお、本実施形態においては、グランド接続用のバスバー32の厚み寸法は、他のバスバー33の厚み寸法と絶縁伝熱部材29の厚み寸法の合計とほぼ同一に設定されている。

【0040】

(絶縁伝熱部材29)

絶縁伝熱部材29は、絶縁性および伝熱性を有する材料からなる部材であり、他のバスバー33と導電性のヒートシンク28とを絶縁状態に保持している。絶縁伝熱部材29としては、シート状のもの(伝熱シート)や、ペースト状のものを用いることができる。なお、絶縁伝熱部材29としては、ヒートシンク28に配置されるものとして公知のものを用いることができる。

【0041】

(バスバー基板30の作製)

バスバー基板30の作製方法を具体的に説明する。

まず、厚み寸法の相違する二種類の金属板材を用意してプレス加工を施し、図10に示すような形状のバスバー32,33を作製する。ここで、グランド接続用のバスバー32は、二種類の金属板材のうち、厚み寸法の大きいほうの金属板材を用いて作製し、他のバスバー33および端子は厚み寸法の小さいほうの金属板材を用いて作製する。バスバー32,33の作製と同時または前後して所定の導電路を形成した回路基板31を作製する。

【0042】

次に、図10のように配置したバスバーと、回路基板31とを積層して積層体31Aとし、この積層体31Aを図示しない一対の金型間に配置し、合成樹脂を金型のキャビティ内に充填することにより、モールド成形を行い一体化する。

【0043】

モールド成形において用いる合成樹脂としては、熱硬化性樹脂、熱可塑性樹脂、液晶ポリマー(LCP)等、必要に応じて任意の合成樹脂を用いることができる。熱硬化性樹脂としては、たとえば、エポキシ樹脂等、必要に応じて任意の熱硬化性樹脂を用いることができる。熱硬化性樹脂を用いると、耐熱性に優れ、寸法安定性に優れるので好ましい。

【0044】

また、熱可塑性樹脂としては、ポリプロピレン(PP)、ポリエチレン(PE)等のポリオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)等のポリエステル樹脂、ナイロン6,6、ナイロン6、ナイロン4,6等のポリアミド樹脂、ポリフェニレンサルファイド(PPS)等、必要に応じて任意の熱可塑性樹脂を用いることができる。

【0045】

モールド成形の際に合成樹脂として熱硬化性樹脂を用いる場合には、例えば、トランスファー成形、又は射出成形、により成形することができる。また、合成樹脂として熱可塑性樹脂を用いる場合には、例えば射出成形により成形することができる。

【0046】

次に、バスバー基板30の表側面30Aの所定位置に電子部品35を接続すると図7および図8に示すようなバスバー基板30が得られる。

【0047】

(装置10の組み立て)

本実施形態の装置10の組み立て方法の一例について簡単に説明する。

ヒートシンク28を、ロアケース13の第3収容室17の領域17Bおよび第2収容室16の直下に取り付ける。これにより、ヒートシンク28の上面が底壁のない領域13C(ロアケース13の第3収容室17の領域17Bおよび第2収容室16)の底部に露出状態で配される。

【0048】

次に、各収容室15,16,17に所定の部品(チョークコイル15B等)および基板21,30を配置し、接続部材により接続する。ここで、第2収容室16にバスバー基板30を収容する際には、予め、絶縁伝熱部材29を、第2収容室16の底部に配置したヒートシンク28の、他のバスバー33が配置される位置に、取り付けておく。

【0049】

第2収容室16にバスバー基板30を配置すると、バスバー基板30のグランド接続用のバスバー32はヒートシンク28の上面に直接接触するように重ねられ、他のバスバー33は絶縁伝熱部材29を介してヒートシンク28の上面に重ねられ、バスバー基板30の貫通孔30Cとヒートシンク28の基板固定部28Bとが一致する位置に配される。次にバスバー基板30をネジ部材によりヒートシンク28にネジ止めし固定すると、バスバー基板30の取付が完了する。

【0050】

ロアケースへの部品15B,15C等、バスバー基板30およびバスバーモールド基板21の収容および接続が完了したら、その上に第1回路基板18を配置して接続し、アッパーケース12を取り付けると、装置10の組み立てが完了する。

【0051】

(本実施形態の作用および効果)

次に、本実施形態の作用および効果について説明する。

本実施形態の装置10に通電すると、バスバー基板30等および電子部品35等において熱が発生するが、発生した熱はバスバー基板30や電子部品35から、直接または絶縁伝熱部材29を介してヒートシンク28に伝わり、装置10外に放熱される。

【0052】

本実施形態において、バスバー基板30は、複数のバスバー32,33と回路基板31とを一体化してなるものであり、複数のバスバー32,33のうち、グランド接続用のバスバー32は、ほぼ全域においてヒートシンク28に直接接触するように配される。したがって、本実施形態では、バスバー32がグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。

【0053】

また、本実施形態においては、グランド接続の際に、グランド接続用のバスバー32をヒートシンク28と直接接触するように配置すればよいだけなので、接続作業を簡素化することができる。その結果、本実施形態によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体20を提供することができる。

【0054】

また、本実施形態によれば、グランド接続用のバスバー32の厚み寸法は、他のバスバー33の厚み寸法と絶縁伝熱部材29の厚み寸法の合計とほぼ同一に設定されているから、グランド接続用のバスバー32とヒートシンク28との間には隙間が生じず電気的な接続を良好に保持することができる。

【0055】

さらに、グランド接続用のバスバー32は、他のバスバー33よりも厚み寸法が大きく設定されているから、グランド接続用のバスバー32の抵抗値を小さくすることができる。

【0056】

<実施形態2>

次に、本発明の実施形態2を図11ないし図17によって説明する。

本実施形態の回路構成体40は、実施形態1の回路構成体20と、バスバー基板41の構成が相違する。実施形態1と同様の構成については同一の符号を付し重複した説明は省略する。

【0057】

本実施形態において、バスバー基板41は、図12に示すように、第2端子43Aが形成されている右側縁に、下方に屈曲された弾性接続部43Bを備える。弾性接続部43Bは、弾性変形することにより、ヒートシンク28と当接して電気的に接続する部材であり、図13および図15に示すように、グランド接続用のバスバー43に形成されている。本実施形態のバスバー基板41を構成するグランド接続用のバスバー43および他のバスバー33は図14に示すように厚み寸法がほぼ同一に設定されている。その他の構成は実施形態1と概ね同様である。

【0058】

本実施形態の作用および効果について説明する。

本実施形態では、バスバー基板41を、ヒートシンク28を取り付けたロアケース13の第2収容室16に配置する際に、バスバー基板41の弾性接続部43B以外の位置に絶縁伝熱部材29を配置する。ここで、本実施形態では、グランド接続用のバスバー43と他のバスバー33の厚み寸法がほぼ同一に設定されているので、グランド接続用のバスバー43とヒートシンク28が接触しない(図17を参照)。

【0059】

しかしながら、本実施形態によれば、図17に示すように、グランド接続用のバスバー43に形成された弾性接続部43Bがヒートシンク28と当接するので、電気的な接続が確保されている。したがって、本実施形態によっても、バスバー43がグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。

【0060】

また、本実施形態によれば、グランド接続の際に、グランド接続用のバスバー43に設けた弾性接続部43Bをヒートシンク28と接触させればよいだけなので、接続作業を簡素化することができる。その結果、本実施形態によっても、部品点数を減らすとともに接続作業を簡素化した回路構成体40を提供することができる。

【0061】

なお、本実施形態によればグランド接続用のバスバー43と他のバスバー33とは厚み寸法がほぼ同一であるので、バスバー基板41を構成するバスバー33,43さらには端子34を作製する際に一種類の金属板材を用意すればよいので、低コストである。

【0062】

さらに絶縁伝熱部材29は、バスバー基板41の弾性接続部43B以外の位置に配置することで、絶縁伝熱部材29の形状が、2枚の異なった形状のものから略長方形状のもの1枚となり、組み付け性と歩留まりが良い。

【0063】

<実施形態3>

次に、本発明の実施形態3を図18および図19によって説明する。

本実施形態の回路構成体50は、実施形態2の回路構成体40と、バスバー基板51の構成およびヒートシンク57が相違する。実施形態2と同様の構成については同一の符号を付し重複した説明は省略する。

【0064】

本実施形態において、バスバー基板51の裏側面50Bには、図18および図19に示すように、ヒートシンク57に対して位置決めされる位置決め突部51E(位置決め部の一例)が下方に(ヒートシンク57側に)突出形成されている。なお、図18ではバスバー基板51を表側面50Aから示す図であるので、位置決め突部51Eを点線で示している。位置決め突部51Eは、枠状をなす樹脂部51Dに形成されており、バスバー基板51のモールド成形の際に形成される。

【0065】

本実施形態において、ヒートシンク57の上面には、図19に示すように、バスバー基板51の位置決め突部51Eが配置される位置に対応して、位置決め突部51Eを受け入れる位置決め凹部58が形成されている。図19において57Aという符号が付されている部材はフィンである

【0066】

ここで、絶縁伝熱部材29がシート状の伝熱シートであり、かつ、伝熱シートが、バスバー基板51の位置決め部によりバスバー基板51とともにヒートシンク57に対して位置決めされている構成であれば、伝熱シートがバスバー基板51とともにヒートシンク57に位置決めされるので、ワンアクションで伝熱シートおよびバスバー基板51双方の位置ずれを確実に防止することができ、好ましい。

【0067】

本実施形態の作用および効果について説明する。

本実施形態では、上述以外の構成が実施形態2と概ね同様であるので、実施形態2と同様の効果が得られる。

【0068】

また、本実施形態において、バスバー基板51の樹脂部51Dには、ヒートシンク57に対して位置決め可能な位置決め突部51Eが突出形成される一方、ヒートシンク57の位置決め突部51Eに対応する位置には、位置決め突部51Eを受け入れる位置決め凹部58が設けられている。したがって、本実施形態によれば、バスバー基板51の位置決め突部51Eを、ヒートシンク57の位置決め凹部58に受け入れさせるだけでバスバー基板51をヒートシンク57に対して位置決めすることができるので、位置決めを容易に行うことができる。

【0069】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では、バスバー基板51に位置決め突部51Eを設ける一方ヒートシンク57に位置決め凹部58を設ける構成を示したが、バスバー基板に位置決め凹部を設けヒートシンクに位置決め突部を形成してもよい。

(2)上記実施形態3では、弾性接続部43Bが形成されているバスバー基板50に位置決め突部51Eを形成した例を示したが、弾性接続部が形成されていない実施形態1で示したバスバー基板30に位置決め突部を形成してもよい。

(3)上記実施形態では、グランド接続用のバスバー43と他のバスバー33との厚み法がほぼ同一であるバスバーを備えるバスバー基板41において、弾性接続部43Bを形成したが、厚み寸法が相違するバスバーを備えるバスバー基板において、グランド接続用のバスバーに弾性接続部を形成してもよい。

(4)上記実施形態では、グランド接続用のバスバーを、バスバーの板厚を

変えて, バスバーを屈曲させてヒートシンク28に当接させたが、実施形態2のようなバスバー厚み寸法が同一なバスバー基板に対して、グランド接続用のバスバーに当接する突部をヒートシンク28に形成してもよい。この際、グランド接続用のバスバー以外の他のバスバーは、絶縁伝熱部材を介して放熱部材に重ねられている。

【符号の説明】

【0070】

10…装置

20…回路構成体

21…バスバーモールド基板

28…ヒートシンク(放熱部材)

28A…フィン

29…絶縁伝熱部材

30…バスバー基板

30A…表側面

30B…裏側面

30D…樹脂部

31…回路基板

31A…積層体

32…グランド接続用のバスバー

33…他のバスバー

40…回路構成体

41…バスバー基板

43…グランド接続用のバスバー

43B…弾性接続部

50…回路構成体

51…バスバー基板

51D…樹脂部

51E…位置決め突部(位置決め部)

57…ヒートシンク(放熱部材)

57A…フィン

58…位置決め凹部

【技術分野】

【0001】

本発明は、回路構成体に関する。

【背景技術】

【0002】

回路基板と放熱板とを備える回路構成体において、回路基板の開口部の放熱板に接着した半導体素子から直接または回路基板を経由して、ワイヤボンディングにより放熱板に接続してグランドラインとするものが知られている(例えば特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3062102号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

回路構成体におけるグランド接続を、上述のようなワイヤーボンディングや、電線接続などにより行う場合、回路構成体とは別体の部材(ワイヤーや電線)が必要であるうえに、ワイヤーや電線などを接続する作業が必要であり手間がかかるという問題があった。

【0005】

本発明は上記のような事情に基づいて完成されたものであって、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するものとして本発明は、複数のバスバーおよび前記複数のバスバーに積層される回路基板を一体化してなるバスバー基板と、前記バスバー基板が重ねられる導電性材料からなる放熱部材と、を備える回路構成体であって、前記バスバー基板の前記放熱部材に重ねられる側の面においては、前記バスバーが露出しており、前記複数のバスバーのうち、グランド接続用のバスバーは、少なくとも一部が前記放熱部材に直接接触するように配される一方、前記グランド接続用のバスバー以外の他のバスバーは、絶縁性および伝熱性を有する絶縁伝熱部材を介して前記放熱部材に重ねられているところに特徴を有する。

【0007】

本発明において、バスバー基板は、複数のバスバーと回路基板とを一体化してなるものであり、複数のバスバーのうち、グランド接続用のバスバーは放熱部材に直接接触するように配される。したがって、本発明では、バスバー基板のバスバーがグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。また、本発明においては、グランド接続の際に、グランド接続用のバスバーを放熱部材と直接接触するように配置すればよいだけなので、接続作業を簡素化することができる。その結果、本発明によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することができる。

【0008】

本発明は以下の構成としてもよい。

前記グランド接続用のバスバーは、前記他のバスバーよりも厚み寸法が大きく設定されていてもよい。

このような構成とすると、グランド接続用のバスバーの抵抗値を小さくすることができる。ここで、他のバスバーと放熱部材との間には絶縁伝熱部材が配置されるため、グランド接続用のバスバーの厚み寸法が他のバスバーと同じか、または小さい場合、および絶縁伝熱部材の厚み寸法が大きい場合には、グランド接続用のバスバーと放熱部材との間に隙間があいて、グランド接続用のバスバーと放熱部材との電気的な接続が悪化することが懸念される。そこで、上記のような構成とすると、グランドバスバーの厚み寸法を、他のバスバーの厚み寸法と絶縁伝熱部材の厚み寸法の合計と同じか、あるいは大きくすることができるので、グランド接続用のバスバーと放熱部材との電気的な接続を良好に保持することができる。

【0009】

前記グランド接続用のバスバーには、弾性変形することにより前記放熱部材と当接し電気的に接続する弾性接続部が形成されていてもよい。

上述したように、他のバスバーと放熱部材との間には絶縁伝熱部材が配置されるため、グランド接続用のバスバーの厚み寸法が他のバスバーと同じか、または小さい場合や、絶縁伝熱部材の厚み寸法が大きい場合には、グランド接続用のバスバーと放熱部材との間に隙間があくことがあり、グランド接続用のバスバーと放熱部材との電気的な接続が悪化することが懸念される。

そこで、上記のような構成とすると、グランド接続用のバスバーには弾性接続部が形成されているので、弾性接続部を放熱部材と当接することで電気的な接続を確実なものとすることができる。

【0010】

前記バスバー基板は、前記複数のバスバーおよび前記回路基板を積層してなる積層体を合成樹脂でモールド成形することにより一体化されたものであり、前記バスバー基板の前記放熱部材に重ねられる側の面における、合成樹脂によりモールドされた樹脂部には、前記放熱部材に対して位置決め可能な位置決め部が設けられていてもよい。

このような構成とすると、樹脂部に設けられた位置決め部により、バスバー基板が放熱部材に位置決めされるので、バスバー基板の放熱部材に対する位置ずれを防止することができる。

【0011】

前記位置決め部として、前記バスバー基板の前記樹脂部から前記放熱部材側に突出形成された位置決め突部が設けられる一方、前記放熱部材の、前記位置決め突部に対応する位置には、前記位置決め突部を受け入れる位置決め凹部が設けられていてもよい。

このような構成とすると、バスバー基板の位置決め突部を、放熱部材の位置決め凹部に受け入れさせるだけでバスバー基板を放熱部材に対して位置決めすることができるので、位置決めを容易に行うことができる。

【0012】

前記絶縁伝熱部材がシート状の伝熱シートであり、かつ、前記伝熱シートは、前記バスバー基板の前記位置決め部により前記バスバー基板とともに前記放熱部材に対して位置決めされていてもよい。

このような構成とすると、伝熱シートがバスバー基板とともに放熱部材に位置決めされるので、ワンアクションで伝熱シートおよびバスバー基板双方の位置ずれを確実に防止することができる。

【発明の効果】

【0013】

本発明によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は実施形態1の装置の分解斜視図である。

【図2】図2はロアケースの斜視図である。

【図3】図3はロアケースの平面図である。

【図4】図4は図3のロアケースにアッパーケースを取り付けたときの、図3のA−A線に相当する部分の断面図である。

【図5】図5は図3のロアケースにアッパーケースを取り付けたときの、図3のB−B線に相当する部分の断面図である。

【図6】図6は装置の裏面図である。

【図7】図7はバスバー基板の平面図である。

【図8】図8はバスバー基板の裏面図である。

【図9】図9は図7のC−C線における断面図である。

【図10】図10はバスバーの平面図である。

【図11】図11は実施形態2の回路構成体の斜視図である。

【図12】図12はバスバー基板の平面図である。

【図13】図13はバスバー基板の裏面図である。

【図14】図14は図12のD−D線における断面図である。

【図15】図15はバスバーの平面図である。

【図16】図16は回路構成体の平面図である。

【図17】図17は図16のE−E断面図である。

【図18】図18は実施形態3の回路構成体の平面図である。

【図19】図19は回路構成体を摸式的に示した一部断面図である。

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を図1ないし図10によって説明する。本実施形態の装置10は、車両(図示せず)等に搭載されるDC−DCコンバータ装置10である。以下の説明においては、図1、図4および図5における上方を上とし下方を下とする。

【0016】

本実施形態の装置10は、複数の基板18,21,30と、これらの基板18,21,30を保持するケース11と、ケース11の外部に取り付けられるヒートシンク28(放熱部材の一例)と、を備える。

【0017】

(ケース11)

図1に示すように、ケース11は合成樹脂製であって、アッパーケース12とロアケース13とからなる。アッパーケース12の側面にはロアケース13の係止突部13Aに係止される係止片12Aが複数形成されている。

【0018】

ロアケース13は、図2における右上に配される角部が凹んだ形状をなしており、この凹んだ部分には、アース端子14Aが配されるようになっている。また、ロアケース13の図2における手前側の側壁からは、入力端子14Bがケース11外に突出するように配置され、ロアケース13の図2における右側壁からは、出力端子14Cがケース11外に突出するように配置されている(図1および図2を参照)。アース端子14A、入力端子14Bおよび出力端子14Cはアッパーケース12を取り付けた状態では、ケース11の外側に配される。

【0019】

ロアケース13は、図2に示すように、チョークコイル15Bや変圧器15Cを収容する第1収容室15と、バスバー基板30(詳細は後述する)を収容する第2収容室16と、バスバーモールド基板21を収容する第3収容室17と、を備える。ロアケース13の図3における右側の領域には、第1収容室15と第2収容室16とが並んで設けられ、ロアケース13の図3における左側の領域には第3収容室17が設けられている。

【0020】

第1収容室15の底壁には、図1及び図3に示すように、複数のスリット15Aが形成されており第1収容室15で発生する熱を外部に放出可能とされる。

【0021】

入力端子14Bは、図3に示すように、バスバーモールド基板21と一体であって、第3収容室17の側壁から外側に導出されている。出力端子14Cは、チョークコイル15Bに接続され、第1収容室15の側壁から外側に導出されている。変圧器15Cとバスバー基板30とは、図4に示すように、C字状のバスバー15Dにより電気的に接続されている。

【0022】

ロアケース13の、第2収容室16から第3収容室17の図3における奥側の領域17Bに至る領域13Cには、図1に示すように、底部が設けられていない。ロアケース13の底部が設けられていない領域13Cの直下にはヒートシンク28が配されており、当該ヒートシンク28の上面が第2収容室16の底壁および第3収容室17の領域17Bの底壁として機能している。

【0023】

第3収容室17の手前側の領域17Cの底壁は、第3収容室17の奥側の領域17Bに配置されたヒートシンク28の上面よりも低くなっている。詳細は図示しないが、第3収容室17にバスバーモールド基板21を配置することにより形成されるバスバーモールド基板21の下側のスペースには、バスバーモールド基板21の裏側面30Bに接続された電子部品(図示せず)が収容されるようになっている。

【0024】

(ヒートシンク28)

本実施形態の装置10は、バスバー基板30を含む3枚の基板18,21,30とヒートシンク28とを備える回路構成体20を有する。回路構成体20を構成するヒートシンク28の上面は板状をなし、下側に多数のフィン28Aが形成されている。ヒートシンク28はロアケース13の第2収容室16の直下および第3収容室17の奥側の領域17Bの直下に沿って配置される。

【0025】

ヒートシンク28は、ロアケース13に対して係止片59およびネジ止め(図示せず)により取り付けられるようになっている。ヒートシンク28には、第2収容室16に配置されたバスバー基板30をネジ部材(図示せず)により固定するための基板固定部28Bが設けられている。

【0026】

ヒートシンク28は導電性を有する金属材料からなり、上面に配置されるバスバー基板30、バスバーモールド基板21や電子部品26,35等において発生した熱を放熱する機能を有する。そして、本実施形態では、ヒートシンク28は、バスバー基板30のグランド接続用のバスバー32と直接接触して配され、グランド接続における導電経路としての機能も有する。ヒートシンク28にはアース端子14Aが設けられており、グランド接続回路を構成している。

【0027】

(基板18,21,30)

本実施形態の装置10は、バスバー基板30、バスバーモールド基板21、およびこれらの基板21,30の上を覆うように配置される略L字状の第1回路基板18を備える。図3には、第1回路基板18が配置される領域Kを2点鎖線で示している。第1回路基板18は、ケース11内において、図4および図5に示すように、アッパーケース12の上面に対して略平行な姿勢で収容されている。

【0028】

第1回路基板18には、プリント配線技術により図示しない導電路が形成されるとともに、リレーなどの電子部品19が実装されており、当該電子部品19は導電路に、例えば半田付け等公知の手法により接続されている。第1回路基板18は、バスバーモールド基板21およびバスバー基板30と電気的に接続されており、ロアケース13に対してネジ止めされている。

【0029】

バスバーモールド基板21は、裏側面30Bの一部においてバスバー(図示せず)が露出するように、バスバーを樹脂でモールドしてなる基板21である。バスバーモールド基板21の端部に設けた端子部25には、図2に示すように電子部品26[本実施形態ではFET(Field Effect Transistor)]が接続されている。バスバーモールド基板21の裏面側には、コンデンサ等の電子部品(図示せず)が接続されている。

【0030】

さて、本実施形態におけるバスバー基板30は、図7及び図8に示すように、複数のバスバー32,33および回路基板31を積層した積層体31Aを、合成樹脂によりモールド成形して一体化したものである。バスバー基板30の外周縁は、合成樹脂材からなる樹脂部30Dにより枠状に取り囲まれている。

【0031】

バスバー基板30の表側面30A(上面)には、図7に示すように、回路基板31が配され、バスバー基板30の裏側面30B(下面)には図8に示すように、バスバー32,33が配されている。バスバー基板30には、回路基板31からバスバー32,33に至って貫通し、バスバー基板30をヒートシンク28に固定するためのネジ部材(図示せず)を挿通可能な貫通孔30Cが設けられている。

【0032】

バスバー基板30の表側面30Aの、図7における手前側には、2つのC字状のバスバー15Dに接続される断面L字状の端子部33Aが2つ並んで上方に突出形成されている(図4および図7を参照)。2つの端子部33A,33Aは、それぞれ、バスバー15Dにネジ止めされている。

【0033】

バスバー基板30の表側面30Aの図7における手前側には、上方に起立する5本の端子34(第1端子34)が設けられている。また、バスバー基板30の表側面30Aの図7における右側縁には、上方に起立する1本の端子32A(第2端子32A)が設けられている。第1端子34および第2端子32Aは、第1回路基板18と電気的に接続されている。

【0034】

バスバー基板30の表側面30Aに配される回路基板31には、プリント配線技術により図示しない導電路が形成されている。バスバー基板30の表面には、図7に示すように、FETなどの電子部品35が配置されており、当該電子部品35は導電路または回路基板31の開口から露出したバスバー33に、例えば半田付け等公知の手法により接続されている。

【0035】

バスバー基板30の裏側面30Bにおいては、図8に示すように複数のバスバー32,33が露出している。バスバー基板30の裏側面30Bにおいては、バスバー基板30の外周縁だけでなく、各バスバー32,33の外周縁も樹脂部30Dにより取り囲まれている。

【0036】

本実施形態において、バスバー基板30は、図10に示すように3つのバスバー32,33(複数のバスバーの一例)と、5本の端子34とを備える。3つのバスバーのうち、C字状をなすバスバー32がグランド接続用のバスバー32であり、グランド接続用のバスバー32には第2端子32Aが設けられている。グランド接続用のバスバー32以外の2つのバスバー33(他のバスバー33の一例)には、それぞれ端子部33Aが形成されている。5本の端子34は、第1端子34である。

【0037】

グランド接続用のバスバー32は図9に示すように直接ヒートシンク28に接触するように配されており、これによりヒートシンク28がグランド接続回路における導電経路としても機能するようになっている。

【0038】

他のバスバー33は、図9に示すように、絶縁伝熱部材29を介してヒートシンク28の上面に重ねられており、グランド接続回路と絶縁されている。

【0039】

本実施形態においては、グランド接続用のバスバー32は、図9に示すように、他のバスバー33よりも厚み寸法が大きく設定されている。なお、本実施形態においては、グランド接続用のバスバー32の厚み寸法は、他のバスバー33の厚み寸法と絶縁伝熱部材29の厚み寸法の合計とほぼ同一に設定されている。

【0040】

(絶縁伝熱部材29)

絶縁伝熱部材29は、絶縁性および伝熱性を有する材料からなる部材であり、他のバスバー33と導電性のヒートシンク28とを絶縁状態に保持している。絶縁伝熱部材29としては、シート状のもの(伝熱シート)や、ペースト状のものを用いることができる。なお、絶縁伝熱部材29としては、ヒートシンク28に配置されるものとして公知のものを用いることができる。

【0041】

(バスバー基板30の作製)

バスバー基板30の作製方法を具体的に説明する。

まず、厚み寸法の相違する二種類の金属板材を用意してプレス加工を施し、図10に示すような形状のバスバー32,33を作製する。ここで、グランド接続用のバスバー32は、二種類の金属板材のうち、厚み寸法の大きいほうの金属板材を用いて作製し、他のバスバー33および端子は厚み寸法の小さいほうの金属板材を用いて作製する。バスバー32,33の作製と同時または前後して所定の導電路を形成した回路基板31を作製する。

【0042】

次に、図10のように配置したバスバーと、回路基板31とを積層して積層体31Aとし、この積層体31Aを図示しない一対の金型間に配置し、合成樹脂を金型のキャビティ内に充填することにより、モールド成形を行い一体化する。

【0043】

モールド成形において用いる合成樹脂としては、熱硬化性樹脂、熱可塑性樹脂、液晶ポリマー(LCP)等、必要に応じて任意の合成樹脂を用いることができる。熱硬化性樹脂としては、たとえば、エポキシ樹脂等、必要に応じて任意の熱硬化性樹脂を用いることができる。熱硬化性樹脂を用いると、耐熱性に優れ、寸法安定性に優れるので好ましい。

【0044】

また、熱可塑性樹脂としては、ポリプロピレン(PP)、ポリエチレン(PE)等のポリオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)等のポリエステル樹脂、ナイロン6,6、ナイロン6、ナイロン4,6等のポリアミド樹脂、ポリフェニレンサルファイド(PPS)等、必要に応じて任意の熱可塑性樹脂を用いることができる。

【0045】

モールド成形の際に合成樹脂として熱硬化性樹脂を用いる場合には、例えば、トランスファー成形、又は射出成形、により成形することができる。また、合成樹脂として熱可塑性樹脂を用いる場合には、例えば射出成形により成形することができる。

【0046】

次に、バスバー基板30の表側面30Aの所定位置に電子部品35を接続すると図7および図8に示すようなバスバー基板30が得られる。

【0047】

(装置10の組み立て)

本実施形態の装置10の組み立て方法の一例について簡単に説明する。

ヒートシンク28を、ロアケース13の第3収容室17の領域17Bおよび第2収容室16の直下に取り付ける。これにより、ヒートシンク28の上面が底壁のない領域13C(ロアケース13の第3収容室17の領域17Bおよび第2収容室16)の底部に露出状態で配される。

【0048】

次に、各収容室15,16,17に所定の部品(チョークコイル15B等)および基板21,30を配置し、接続部材により接続する。ここで、第2収容室16にバスバー基板30を収容する際には、予め、絶縁伝熱部材29を、第2収容室16の底部に配置したヒートシンク28の、他のバスバー33が配置される位置に、取り付けておく。

【0049】

第2収容室16にバスバー基板30を配置すると、バスバー基板30のグランド接続用のバスバー32はヒートシンク28の上面に直接接触するように重ねられ、他のバスバー33は絶縁伝熱部材29を介してヒートシンク28の上面に重ねられ、バスバー基板30の貫通孔30Cとヒートシンク28の基板固定部28Bとが一致する位置に配される。次にバスバー基板30をネジ部材によりヒートシンク28にネジ止めし固定すると、バスバー基板30の取付が完了する。

【0050】

ロアケースへの部品15B,15C等、バスバー基板30およびバスバーモールド基板21の収容および接続が完了したら、その上に第1回路基板18を配置して接続し、アッパーケース12を取り付けると、装置10の組み立てが完了する。

【0051】

(本実施形態の作用および効果)

次に、本実施形態の作用および効果について説明する。

本実施形態の装置10に通電すると、バスバー基板30等および電子部品35等において熱が発生するが、発生した熱はバスバー基板30や電子部品35から、直接または絶縁伝熱部材29を介してヒートシンク28に伝わり、装置10外に放熱される。

【0052】

本実施形態において、バスバー基板30は、複数のバスバー32,33と回路基板31とを一体化してなるものであり、複数のバスバー32,33のうち、グランド接続用のバスバー32は、ほぼ全域においてヒートシンク28に直接接触するように配される。したがって、本実施形態では、バスバー32がグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。

【0053】

また、本実施形態においては、グランド接続の際に、グランド接続用のバスバー32をヒートシンク28と直接接触するように配置すればよいだけなので、接続作業を簡素化することができる。その結果、本実施形態によれば、部品点数を減らすとともに接続作業を簡素化した回路構成体20を提供することができる。

【0054】

また、本実施形態によれば、グランド接続用のバスバー32の厚み寸法は、他のバスバー33の厚み寸法と絶縁伝熱部材29の厚み寸法の合計とほぼ同一に設定されているから、グランド接続用のバスバー32とヒートシンク28との間には隙間が生じず電気的な接続を良好に保持することができる。

【0055】

さらに、グランド接続用のバスバー32は、他のバスバー33よりも厚み寸法が大きく設定されているから、グランド接続用のバスバー32の抵抗値を小さくすることができる。

【0056】

<実施形態2>

次に、本発明の実施形態2を図11ないし図17によって説明する。

本実施形態の回路構成体40は、実施形態1の回路構成体20と、バスバー基板41の構成が相違する。実施形態1と同様の構成については同一の符号を付し重複した説明は省略する。

【0057】

本実施形態において、バスバー基板41は、図12に示すように、第2端子43Aが形成されている右側縁に、下方に屈曲された弾性接続部43Bを備える。弾性接続部43Bは、弾性変形することにより、ヒートシンク28と当接して電気的に接続する部材であり、図13および図15に示すように、グランド接続用のバスバー43に形成されている。本実施形態のバスバー基板41を構成するグランド接続用のバスバー43および他のバスバー33は図14に示すように厚み寸法がほぼ同一に設定されている。その他の構成は実施形態1と概ね同様である。

【0058】

本実施形態の作用および効果について説明する。

本実施形態では、バスバー基板41を、ヒートシンク28を取り付けたロアケース13の第2収容室16に配置する際に、バスバー基板41の弾性接続部43B以外の位置に絶縁伝熱部材29を配置する。ここで、本実施形態では、グランド接続用のバスバー43と他のバスバー33の厚み寸法がほぼ同一に設定されているので、グランド接続用のバスバー43とヒートシンク28が接触しない(図17を参照)。

【0059】

しかしながら、本実施形態によれば、図17に示すように、グランド接続用のバスバー43に形成された弾性接続部43Bがヒートシンク28と当接するので、電気的な接続が確保されている。したがって、本実施形態によっても、バスバー43がグランド接続における導電経路として機能し、他の導電部材(ワイヤーや電線)を必要としない。

【0060】

また、本実施形態によれば、グランド接続の際に、グランド接続用のバスバー43に設けた弾性接続部43Bをヒートシンク28と接触させればよいだけなので、接続作業を簡素化することができる。その結果、本実施形態によっても、部品点数を減らすとともに接続作業を簡素化した回路構成体40を提供することができる。

【0061】

なお、本実施形態によればグランド接続用のバスバー43と他のバスバー33とは厚み寸法がほぼ同一であるので、バスバー基板41を構成するバスバー33,43さらには端子34を作製する際に一種類の金属板材を用意すればよいので、低コストである。

【0062】

さらに絶縁伝熱部材29は、バスバー基板41の弾性接続部43B以外の位置に配置することで、絶縁伝熱部材29の形状が、2枚の異なった形状のものから略長方形状のもの1枚となり、組み付け性と歩留まりが良い。

【0063】

<実施形態3>

次に、本発明の実施形態3を図18および図19によって説明する。

本実施形態の回路構成体50は、実施形態2の回路構成体40と、バスバー基板51の構成およびヒートシンク57が相違する。実施形態2と同様の構成については同一の符号を付し重複した説明は省略する。

【0064】

本実施形態において、バスバー基板51の裏側面50Bには、図18および図19に示すように、ヒートシンク57に対して位置決めされる位置決め突部51E(位置決め部の一例)が下方に(ヒートシンク57側に)突出形成されている。なお、図18ではバスバー基板51を表側面50Aから示す図であるので、位置決め突部51Eを点線で示している。位置決め突部51Eは、枠状をなす樹脂部51Dに形成されており、バスバー基板51のモールド成形の際に形成される。

【0065】

本実施形態において、ヒートシンク57の上面には、図19に示すように、バスバー基板51の位置決め突部51Eが配置される位置に対応して、位置決め突部51Eを受け入れる位置決め凹部58が形成されている。図19において57Aという符号が付されている部材はフィンである

【0066】

ここで、絶縁伝熱部材29がシート状の伝熱シートであり、かつ、伝熱シートが、バスバー基板51の位置決め部によりバスバー基板51とともにヒートシンク57に対して位置決めされている構成であれば、伝熱シートがバスバー基板51とともにヒートシンク57に位置決めされるので、ワンアクションで伝熱シートおよびバスバー基板51双方の位置ずれを確実に防止することができ、好ましい。

【0067】

本実施形態の作用および効果について説明する。

本実施形態では、上述以外の構成が実施形態2と概ね同様であるので、実施形態2と同様の効果が得られる。

【0068】

また、本実施形態において、バスバー基板51の樹脂部51Dには、ヒートシンク57に対して位置決め可能な位置決め突部51Eが突出形成される一方、ヒートシンク57の位置決め突部51Eに対応する位置には、位置決め突部51Eを受け入れる位置決め凹部58が設けられている。したがって、本実施形態によれば、バスバー基板51の位置決め突部51Eを、ヒートシンク57の位置決め凹部58に受け入れさせるだけでバスバー基板51をヒートシンク57に対して位置決めすることができるので、位置決めを容易に行うことができる。

【0069】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では、バスバー基板51に位置決め突部51Eを設ける一方ヒートシンク57に位置決め凹部58を設ける構成を示したが、バスバー基板に位置決め凹部を設けヒートシンクに位置決め突部を形成してもよい。

(2)上記実施形態3では、弾性接続部43Bが形成されているバスバー基板50に位置決め突部51Eを形成した例を示したが、弾性接続部が形成されていない実施形態1で示したバスバー基板30に位置決め突部を形成してもよい。

(3)上記実施形態では、グランド接続用のバスバー43と他のバスバー33との厚み法がほぼ同一であるバスバーを備えるバスバー基板41において、弾性接続部43Bを形成したが、厚み寸法が相違するバスバーを備えるバスバー基板において、グランド接続用のバスバーに弾性接続部を形成してもよい。

(4)上記実施形態では、グランド接続用のバスバーを、バスバーの板厚を

変えて, バスバーを屈曲させてヒートシンク28に当接させたが、実施形態2のようなバスバー厚み寸法が同一なバスバー基板に対して、グランド接続用のバスバーに当接する突部をヒートシンク28に形成してもよい。この際、グランド接続用のバスバー以外の他のバスバーは、絶縁伝熱部材を介して放熱部材に重ねられている。

【符号の説明】

【0070】

10…装置

20…回路構成体

21…バスバーモールド基板

28…ヒートシンク(放熱部材)

28A…フィン

29…絶縁伝熱部材

30…バスバー基板

30A…表側面

30B…裏側面

30D…樹脂部

31…回路基板

31A…積層体

32…グランド接続用のバスバー

33…他のバスバー

40…回路構成体

41…バスバー基板

43…グランド接続用のバスバー

43B…弾性接続部

50…回路構成体

51…バスバー基板

51D…樹脂部

51E…位置決め突部(位置決め部)

57…ヒートシンク(放熱部材)

57A…フィン

58…位置決め凹部

【特許請求の範囲】

【請求項1】

複数のバスバーおよび前記複数のバスバーに積層される回路基板を一体化してなるバスバー基板と、前記バスバー基板が重ねられる導電性材料からなる放熱部材と、を備える回路構成体であって、

前記バスバー基板の前記放熱部材に重ねられる側の面においては、前記バスバーが露出しており、

前記複数のバスバーのうち、グランド接続用のバスバーは、少なくとも一部が前記放熱部材に直接接触するように配される一方、前記グランド接続用のバスバー以外の他のバスバーは、絶縁性および伝熱性を有する絶縁伝熱部材を介して前記放熱部材に重ねられていることを特徴とする回路構成体。

【請求項2】

前記グランド接続用のバスバーは、前記他のバスバーよりも厚み寸法が大きく設定されていることを特徴とする請求項1に記載の回路構成体。

【請求項3】

前記グランド接続用のバスバーには、弾性変形することにより前記放熱部材と当接し電気的に接続する弾性接続部が形成されていることを特徴とする請求項1または請求項2に記載の回路構成体。

【請求項4】

前記バスバー基板は、前記複数のバスバーおよび前記回路基板を積層してなる積層体を合成樹脂でモールド成形することにより一体化されたものであり、

前記バスバー基板の前記放熱部材に重ねられる側の面における、合成樹脂によりモールドされた樹脂部には、前記放熱部材に対して位置決め可能な位置決め部が設けられていることを特徴とする請求項1ないし請求項3のいずれか一項に記載の回路構成体。

【請求項5】

前記位置決め部として、前記バスバー基板の前記樹脂部から前記放熱部材側に突出形成された位置決め突部が設けられる一方、

前記放熱部材の、前記位置決め突部に対応する位置には、前記位置決め突部を受け入れる位置決め凹部が設けられていることを特徴とする請求項4に記載の回路構成体。

【請求項6】

前記絶縁伝熱部材がシート状の伝熱シートであり、かつ、前記伝熱シートは、前記バスバー基板の前記位置決め部により前記バスバー基板とともに前記放熱部材に対して位置決めされることを特徴とする請求項4または請求項5に記載の回路構成体。

【請求項1】

複数のバスバーおよび前記複数のバスバーに積層される回路基板を一体化してなるバスバー基板と、前記バスバー基板が重ねられる導電性材料からなる放熱部材と、を備える回路構成体であって、

前記バスバー基板の前記放熱部材に重ねられる側の面においては、前記バスバーが露出しており、

前記複数のバスバーのうち、グランド接続用のバスバーは、少なくとも一部が前記放熱部材に直接接触するように配される一方、前記グランド接続用のバスバー以外の他のバスバーは、絶縁性および伝熱性を有する絶縁伝熱部材を介して前記放熱部材に重ねられていることを特徴とする回路構成体。

【請求項2】

前記グランド接続用のバスバーは、前記他のバスバーよりも厚み寸法が大きく設定されていることを特徴とする請求項1に記載の回路構成体。

【請求項3】

前記グランド接続用のバスバーには、弾性変形することにより前記放熱部材と当接し電気的に接続する弾性接続部が形成されていることを特徴とする請求項1または請求項2に記載の回路構成体。

【請求項4】

前記バスバー基板は、前記複数のバスバーおよび前記回路基板を積層してなる積層体を合成樹脂でモールド成形することにより一体化されたものであり、

前記バスバー基板の前記放熱部材に重ねられる側の面における、合成樹脂によりモールドされた樹脂部には、前記放熱部材に対して位置決め可能な位置決め部が設けられていることを特徴とする請求項1ないし請求項3のいずれか一項に記載の回路構成体。

【請求項5】

前記位置決め部として、前記バスバー基板の前記樹脂部から前記放熱部材側に突出形成された位置決め突部が設けられる一方、

前記放熱部材の、前記位置決め突部に対応する位置には、前記位置決め突部を受け入れる位置決め凹部が設けられていることを特徴とする請求項4に記載の回路構成体。

【請求項6】

前記絶縁伝熱部材がシート状の伝熱シートであり、かつ、前記伝熱シートは、前記バスバー基板の前記位置決め部により前記バスバー基板とともに前記放熱部材に対して位置決めされることを特徴とする請求項4または請求項5に記載の回路構成体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−99071(P2013−99071A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238673(P2011−238673)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]