回路装置

【課題】 樹脂封止の信頼性の高い回路装置を提供する。

【解決手段】 絶縁樹脂膜2の一方の面に半導体チップ1を設け、絶縁樹脂膜2の他方の面に、半導体チップ1と電気的につながる導電層3を設ける。導電層3に、回路基板5と接続するための半田ボール(電極)4を設け、さらに導電層3と回路基板5との間に、電極4を埋め込むように絶縁樹脂層6を設け、回路装置100aを構成する。ここで、半導体チップ1の側面は、絶縁樹脂膜2で覆われている。

【解決手段】 絶縁樹脂膜2の一方の面に半導体チップ1を設け、絶縁樹脂膜2の他方の面に、半導体チップ1と電気的につながる導電層3を設ける。導電層3に、回路基板5と接続するための半田ボール(電極)4を設け、さらに導電層3と回路基板5との間に、電極4を埋め込むように絶縁樹脂層6を設け、回路装置100aを構成する。ここで、半導体チップ1の側面は、絶縁樹脂膜2で覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路装置に関する。

【背景技術】

【0002】

携帯電話、PDA、DVC、DSCといったポータブルエレクトロニクス機器の高機能化が加速するなか、こうした製品が市場で受け入れられるためには小型・軽量化が必須となっており、その実現のために高集積のシステムLSIが求められている。一方、これらのエレクトロニクス機器に対しては、より使い易く便利なものが求められており、機器に使用されるLSIに対し、高機能化、高性能化が要求されている。このため、LSIチップの高集積化にともないそのI/O数が増大する一方でパッケージ自体の小型化要求も強く、これらを両立させるために、半導体部品の高密度な基板実装に適合した半導体パッケージの開発が強く求められている。こうした要求に対応するため、CSP(Chip Size Package)と呼ばれるパッケージ技術が種々開発されている。

【0003】

CSPのタイプにはさまざまな形態があるが、この種の技術として、特許文献1記載のものがある。同文献に記載された半導体装置の一例を示した断面図を図5に示す。

【0004】

パッケージ化された半導体装置70の実装面側(図では上側)には、外部接続端子としての多数の半田ボール72が2次元的に配列されている。各半田ボール72は、パッケージ樹脂73に覆われた銅バンプ74および銅配線75によって、半導体チップ71の各電極パッド76と電気的に接続されている。半導体チップ71の周囲の実装面側の部分77は、斜めに切り欠かれ、この部分にパッケージ樹脂73の一部が至っている。この樹脂の周り込みによって、半導体チップ71に対する樹脂73の封止信頼性が向上する。

【特許文献1】特開2000−243729号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図6は、先の従来技術の半導体装置70を回路基板78の上に実装した回路装置70aの断面図である。半導体装置70は、各半田ボール72を介して回路基板(プリント配線基板)78に実装され、回路装置70aが構成される。この際、半導体装置70と回路基板78との間には封止樹脂79が設けられ、回路基板78の上に半導体装置70が固定される。しかしながら、回路装置70a(半導体装置70)では、半導体チップ71の周囲の実装面側の部分77が斜めに切り欠かれ、パッケージ樹脂73との接触面積を増加させて接合強度を改善しているものの、それでも半導体チップ71とパッケージ樹脂73の線膨張係数差などに起因して、パッケージ樹脂73と半導体チップ71との界面から剥離する恐れがある。特に大面積の半田ボール72を形成する際には応力負荷が大きくなり、剥離する可能性がより高くなる。このため、封止樹脂79は、半導体チップ71の側壁部分にまで接するように設けられ、半導体チップ71を封止樹脂79で固定する必要がある。

【0006】

本発明は上記事情に鑑みなされたものであって、その目的とするところは、樹脂封止の信頼性の高い回路装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る回路装置は、第1の絶縁樹脂層と、第1の絶縁樹脂層の一方の面に設けられた半導体チップと、第1の絶縁樹脂層の他方の面に設けられた導電層と、導電層と回路基板を接続する電極と、導電層と回路基板との間に、電極を埋め込むように設けられた第2の絶縁樹脂層と、を備え、半導体チップの側面が、第1の絶縁樹脂層で覆われていることを特徴とする。

【0008】

このような構成とすることにより、半導体チップの側面(周囲)を第1の絶縁樹脂層が覆っているので、半導体チップと第1の絶縁樹脂の線膨張係数差によってずれ応力が発生する場合でも、第1の絶縁樹脂が半導体チップを四方から押さえ込むため、第1の絶縁樹脂と半導体チップとの界面で剥がれは生じず、半導体チップと第1の絶縁樹脂層との接合信頼性が向上する。また、第1の絶縁樹脂層が半導体チップの側面(周囲)を覆っており、この第1の絶縁樹脂層を第2の絶縁樹脂層で固定することで半導体チップを含め固定されるので、従来構造のように半導体チップの側面(周囲)の位置まで第2の絶縁樹脂層を形成し、半導体チップを固定する必要がなくなる。このため、第2の絶縁樹脂層の使用量を削減することが可能になり、高い接合信頼性を有する回路装置を低コストで提供することができる。

【0009】

上記構成において、導電層は、半導体チップの外側の第1の絶縁樹脂層部分にも設けられていることが望ましい。このようにすることで、半導体チップの外側の第1の絶縁樹脂層部分に電極の接続部を配置させることができるので、電極を形成する際の半導体チップへの応力負荷を軽減することができ、半導体チップと第1の絶縁樹脂層との接合信頼性をさらに向上させることができる。

【0010】

上記構成において、第1の絶縁樹脂層の一方の面がプラズマ処理面であることが望ましい。このようにすることで、第1の絶縁樹脂層の一方の面に設けられる半導体チップとの密着性をさらに向上させることができる。

【0011】

上記構成において、第1の絶縁樹脂層が、フィラーを含むことが望ましい。このようにすることで、第1の絶縁樹脂層の剛性を高めることができるため、第1の絶縁樹脂層と半導体チップとの密着性を高めることができる。

【発明の効果】

【0012】

本発明によれば、樹脂封止の信頼性の高い回路装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を具現化した実施形態について図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。また、本明細書において、「上」方向とは、膜の積層の順番により決まる概念であり、先に積層される膜の側から見て後から積層される膜の存在する方向が上であると規定している。

【0014】

(第1実施形態)

図1〜図3は、本発明の第1実施形態における半導体集積回路装置およびその製造工程を示す断面図である。

【0015】

(工程1:図1(a)参照) 基材10上に複数の半導体チップ1をマトリクス状に配列させて固定する。半導体チップ間の間隔は、後で形成する配線層3のレイアウトに応じて任意に設定することができる。ここで、基材10は接着性を有し、半導体チップ1を表面に固定することのできるテープ基材とすることができる。また、基材10は、半導体チップ1を絶縁樹脂膜2に埋め込んだ後に絶縁樹脂膜2から剥離可能な材料により構成することができる。このような材料として、例えばPETフィルムを用いることができる。

【0016】

半導体チップ1は、シリコンウエハの表面上にマトリクス状に形成した半導体素子を個別化してチップの状態にしたものである。半導体チップ1の表面には半導体素子から引き出された複数の電極パッド(図示せず)が露出され、後の工程で、各電極パッドと外部接続端子とが電気的に接続される。

【0017】

(工程2:図1(b)参照) 半導体チップ1を固定した状態で、絶縁樹脂膜2および導電性膜12により構成された導電性膜付き絶縁樹脂膜13を基材10上に配置し、導電性膜付き絶縁樹脂膜13を基材10に押し当て、絶縁樹脂膜2内に半導体チップ1を押し込む。

【0018】

(工程3:図1(c),(d)参照) 絶縁樹脂膜2を真空下または減圧下で加熱して基材10に圧着する。これにより、図1(d)に示すように、半導体チップ1が絶縁樹脂膜2内に埋め込まれ、半導体チップ1が絶縁樹脂膜2内に圧着される。

【0019】

導電性膜12は、例えば圧延銅箔等の圧延金属である。絶縁樹脂膜2としては、加熱することにより軟化する材料であればどのようなものを用いることもできるが、例えば、エポキシ樹脂、BTレジン等のメラミン誘導体、液晶ポリマー、PPE樹脂、ポリイミド樹脂、フッ素樹脂、フェノール樹脂、ポリアミドビスマレイミド等を用いることができる。このような材料を用いることにより、半導体装置の剛性を高めることができ、半導体装置の安定性を向上することができる。絶縁樹脂膜2として、エポキシ樹脂、またはBTレジン、PPE樹脂、ポリイミド樹脂、フッ素樹脂、フェノール樹脂、ポリアミドビスマレイミド等の熱硬化性樹脂を用いることにより、さらに半導体集積回路装置の剛性を高めることができる。

【0020】

エポキシ樹脂としては、ビスフェノールA型樹脂、ビスフェノールF型樹脂、ビスフェノールS型樹脂、フェノールノボラック樹脂、クレゾールノボラック型エポキシ樹脂、トリスフェノールメタン型エポキシ樹脂、脂環式エポキシ樹脂等が挙げられる。

【0021】

メラミン誘導体としては、メラミン、メラミンシアヌレート、メチロール化メラミン、(イソ)シアヌール酸、メラム、メレム、メロン、サクシノグアミン、硫酸メラミン、硫酸アセトグアナミン、硫酸メラム、硫酸グアニルメラミン、メラミン樹脂、BTレジン、シアヌール酸、イソシアネール酸、イソシアヌール酸誘導体、メラミンイソシアヌレート、ベンゾグアナミン、アセトグアナミン等のメラミン誘導体、グアニジン系化合物等が例示される。

【0022】

液晶ポリマーとしては、芳香族系液晶ポリエステル、ポリイミド、ポリエステルアミドや、それらを含有する樹脂組成物が例示される。このうち、耐熱性、加工性および吸湿性のバランスに優れる液晶ポリエステルまたは液晶ポリエステルを含有する組成物が好ましい。

【0023】

液晶ポリエステルとしては、例えば、(1)芳香族ジカルボン酸と芳香族ジオールと芳香族ヒドロキシカルボン酸とを反応させて得られるもの、(2)異種の芳香族ヒドロキシカルボン酸の組み合わせを反応させて得られるもの、(3)芳香族ジカルボン酸と芳香族ジオールとを反応させて得られるもの、(4)ポリエチレンテレフタレート等のポリエステルに芳香族ヒドロキシカルボン酸を反応させて得られるもの、等が挙げられる。なお、これらの芳香族ジカルボン酸、芳香族ジオール及び芳香族ヒドロキシカルボン酸の代わりに、それらのエステル誘導体が使用されることもある。さらに、これらの芳香族ジカルボン酸、芳香族ジオール及び芳香族ヒドロキシカルボン酸は、芳香族部分がハロゲン原子、アルキル基、アリール基等で置換されたものが使用されることもある。

【0024】

液晶ポリエステルの繰返し構造単位としては、芳香族ジカルボン酸に由来する繰返し構造単位(下記式(i))、芳香族ジオールに由来する繰返し構造単位(下記式(ii))、芳香族ヒドロキシカルボン酸に由来する繰返し構造単位(下記式(iii))を例示することができる。

(i)−CO−A1−CO−

(但しA1は、芳香環を含有する2価の結合基を示す。)

(ii)−O−A2−O−

(但しA2は、芳香環を含有する2価の結合基を示す。)

(iii)−CO−A3−O−

(但しA3は、芳香環を含有する2価の結合基を示す。)

絶縁樹脂膜2には、フィラーまたは繊維等の充填材を含めることができる。フィラーとしては、例えば粒子状または繊維状のSiO2、SiN、AlN、Al2O3などを用いることができる。絶縁樹脂膜2にフィラーや繊維を含めることにより、絶縁樹脂膜2を加熱して半導体チップ1を熱圧着した後、絶縁樹脂膜2を例えば室温に冷却する際に、絶縁樹脂膜2の反りを低減することができる。これにより、半導体チップ1と絶縁樹脂膜2との密着性を高めることができる。また、絶縁樹脂膜2に繊維を含めた場合、絶縁樹脂膜2の剛性を高めることができるため、絶縁樹脂膜2と半導体チップ1との密着性を高めることができる。このような観点からは、絶縁樹脂膜2を構成する材料としてアラミド不織布が好ましく用いられる。これにより、加工性を良好にすることができる。

【0025】

アラミド繊維としては、パラアラミド繊維またはメタアラミド繊維を用いることができる。パラアラミド繊維としては、例えば、ポリ(p−フェニレンテレフタルアミド)(PPD−T)、メタアラミドとしては、例えば、ポリ(m−フェニレンイソフタルアミド)(MPD−I)を用いることができる。

【0026】

絶縁樹脂膜2を構成する材料中における充填材の含有量は材料に応じて適宜設定することができるが、例えば50重量%以下とすることができる。これにより、絶縁樹脂膜2と半導体チップ1との接着性を良好に保つことができる。

【0027】

導電性膜付き絶縁樹脂膜13としては、フィルム状の絶縁樹脂膜2上に導電性膜12が付着したものを用いることができる。また、導電性膜付き絶縁樹脂膜13は、導電性膜12上に絶縁樹脂膜2を構成する樹脂組成物を塗布・乾燥することにより形成することもできる。本発明の第1実施形態において、樹脂組成物は、本発明の目的に反しない範囲において、硬化剤、硬化促進剤、その他の成分を含むことができる。導電性膜付き絶縁樹脂膜13は、絶縁樹脂膜2がBステージ化した状態で基材10上に配置される。このようにすれば、絶縁樹脂膜2と半導体チップ1との密着性を高めることができる。この後、絶縁樹脂膜2を構成する樹脂の種類に応じて絶縁樹脂膜2を加熱し、真空下または減圧下で導電性膜付き絶縁樹脂膜13と半導体チップ1を圧着する。また、他の例において、フィルム状の絶縁樹脂膜2をBステージ化した状態で基材10上に配置し、さらにその上に導電性膜12を配置して絶縁樹脂膜2を半導体チップ1と熱圧着する際に、導電性膜12を絶縁樹脂膜2に熱圧着することによっても導電性膜付き絶縁樹脂膜13を形成することができる。

【0028】

さらに、本実施形態では、導電性膜12および絶縁樹脂膜2により構成された導電性膜付き絶縁樹脂膜13の下面をプラズマ処理してもよい。

【0029】

プラズマ照射条件は、優れた界面密着性が発現する表面特性が得られるよう、用いる樹脂材料に応じて適宜設定する。例えば、絶縁樹脂膜2下面に付着した有機物の除去効率が向上するように、プラズマガスにアルゴンなどの不活性ガスが含まれる条件とする。こうすることにより、絶縁樹脂膜2下面に付着した有機物の除去効率が向上する。また、アルゴンは窒素ガスや希ガス等の他の不活性ガスを用いてもよい。

【0030】

プラズマ照射条件としては、例えば、以下の条件を採用することができる。

【0031】

プラズマガス: アルゴン10〜20sccm、酸素0sccm

バイアス(W): 100

RFパワー(W): 500

圧力(Pa): 20

処理時間(sec): 20

絶縁樹脂膜2の下面をプラズマ処理することにより、半導体チップ1との接触部分の密着性が向上するため、半導体チップ1と絶縁樹脂膜2との接合信頼性をさらに向上させることができる。

【0032】

(工程4:図2(e)参照) 導電性膜付き絶縁樹脂膜13を半導体チップ1と熱圧着して半導体チップ1を絶縁樹脂膜2内に埋め込んだ後、基材10を絶縁樹脂膜2から剥離する。

【0033】

剥離方法としては、例えば、ダイヤモンドを含む研削板を用いて、基材10側から徐々に切削していくことで基材10を除去する方法、あるいは、UV光により接着力が低下する光反応性接着剤を、基材10と半導体チップ1との間に形成しておき、これをUV光に照射することで基材10を剥離する方法がある。

【0034】

このように半導体チップ1を露出させることにより、半導体チップ1を動作させた際に、半導体チップ1の温度が上昇しても、露出した面から熱を逃がすことができ、放熱性の良好な半導体装置を提供することができる。

【0035】

(工程5:図2(f)参照) 導電性膜12を、レーザー直描法(トレパニングアライメント)またはウェット銅エッチングにより配線形成する配線パターニング工程を行う。この後、炭酸ガスレーザー、YAGレーザー、ドライエッチングを組み合わせて絶縁樹脂膜2にビアホール(スルーホール)14を形成するビアホール形成工程を行う。

【0036】

(工程6:図2(g)参照) 高アスペクト比対応の無電解銅めっき、電解銅めっきにより、導電層3を形成するとともに、スルーホール14内を導電性材料で埋め込み、ビア14aを形成するめっき工程を行う。次いで、導電層3をセミアディティブめっきによりパターニングして高密度配線を形成し、導電層3と半導体チップ1とを電気的に接続する。

【0037】

(工程7:図2(h)参照) 半田印刷法を用いて、導電膜3の上に外部接続端子として機能する半田ボール(電極)4を形成する。

【0038】

具体的には、樹脂と半田材をペースト状にした「半田ペースト」を、スクリーンマスクにより所望の箇所に印刷し、半田溶融温度に加熱することで、半田ボール4を形成する。あるいは、別の方法として導電層3側にあらかじめフラックスを塗布しておき、半田ボール4を導電層3にマウントしてもよい。

【0039】

(工程8:図3(i)参照) 半導体チップ1と半導体チップ1との間の境界線に沿って絶縁樹脂膜2をダイシングすることにより、絶縁樹脂膜2に埋め込まれた複数の半導体チップ1を個別化し、構造体60を形成する。

【0040】

(工程9:図3(j)参照) 最後に、構造体60を上下反転させ、回路基板(プリント配線基板)5の上に半田ボール4を電気的に接続させるように搭載し、絶縁樹脂層6で固定する。

【0041】

絶縁樹脂層6の形成は、エポキシ樹脂等を主成分とする熱硬化性樹脂をノズル先端より噴出させた後、硬化温度まで加熱処理することで行う。

【0042】

絶縁樹脂膜2が半導体チップ1の側面(周囲)を覆っており、この絶縁樹脂膜2を絶縁樹脂層6で固定することで半導体チップ1を含め固定されるので、従来構造のように半導体チップ1の側面(周囲)の位置まで絶縁樹脂層6を形成し、半導体チップ1を固定する必要がなくなる。このため、絶縁樹脂膜2の側壁の底面側の一部を覆うだけで構造体60を固定することができ、絶縁樹脂層6の使用量を削減することが可能になる。

【0043】

以上のように、第1実施形態に係る製造方法によれば、導電層3と半導体チップ1との間の絶縁層として機能する絶縁樹脂膜2を形成すると同時に、半導体チップ1の側面を絶縁樹脂層2で覆うことができるので、新たな製造工程を追加することなく、第1の絶縁樹脂と半導体チップとの界面で高い接合信頼性を有する回路装置100を製造することができる。

(第2実施形態)

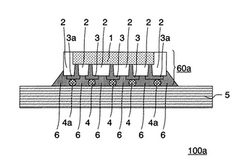

図4は、本発明の第2実施形態における半導体集積回路装置を示す断面図である。第1実施形態と異なる箇所は、導電層3を、半導体チップ1の外側の絶縁樹脂膜2部分(半導体チップ1の外側の絶縁樹脂膜2部分)にも形成していることである。

【0044】

導電層3aを半導体チップ1の外側の絶縁樹脂膜2部分にも設けることにより、この部分に電極4aを配置させることができるので、電極4aを形成する際の半導体チップ1への応力負荷を軽減することができ、半導体チップ1と絶縁樹脂膜2との接合信頼性をさらに向上させることができる。

【0045】

本発明の第2実施形態による回路装置を製造するには、第1実施形態の工程1において半導体チップ間の間隔を調整し、工程6において半導体チップ1の外側の絶縁樹脂膜2部分にも配線層3aを形成する。

【0046】

第1実施形態の工程1において半導体チップ間の間隔を調整するだけで構造体60a(半導体チップ1を含む絶縁樹脂膜2)を所望の面積を有するサイズに形成することができる。特に半導体チップ1の外側の絶縁樹脂膜2部分を広く設けるに伴い、絶縁樹脂膜2に形成する導電層3の設計自由度を向上させることができるので、回路装置100aの製造コストを容易に低減することが可能となる。

【0047】

本発明は、上述の各実施の形態に限定されるものではなく、半田ボール(電極)につながる配線層が積層構造であってもよい。例えば、2層構造の場合、第1実施形態の工程6を経た半導体装置の構成部材のさらに上部に、さらなる絶縁樹脂膜およびその上部の導電性膜を形成し、上記した第1実施形態と同様に、配線パターニング工程、ビアホール形成工程、めっき工程、配線形成工程を繰り返して、2層配線を形成する。その後、第1実施形態の工程7以降の工程を経て回路装置を形成する。これにより、配線層の設計自由度がさらに向上する。

【0048】

さらに、本発明は、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図2】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図3】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図4】本発明の第2実施形態における回路装置を示す断面図である。

【図5】従来の半導体装置を示す断面図である。

【図6】従来の半導体装置を搭載した回路装置を示す断面図である。

【符号の説明】

【0050】

1 半導体チップ

2 絶縁樹脂膜(第1の絶縁樹脂層)

3,3a 導電層

4,4a 半田ボール(電極)

5 回路基板(プリント配線基板)

6 絶縁樹脂層(第2の絶縁樹脂層)

60a 半導体装置

100a 回路装置

【技術分野】

【0001】

本発明は、回路装置に関する。

【背景技術】

【0002】

携帯電話、PDA、DVC、DSCといったポータブルエレクトロニクス機器の高機能化が加速するなか、こうした製品が市場で受け入れられるためには小型・軽量化が必須となっており、その実現のために高集積のシステムLSIが求められている。一方、これらのエレクトロニクス機器に対しては、より使い易く便利なものが求められており、機器に使用されるLSIに対し、高機能化、高性能化が要求されている。このため、LSIチップの高集積化にともないそのI/O数が増大する一方でパッケージ自体の小型化要求も強く、これらを両立させるために、半導体部品の高密度な基板実装に適合した半導体パッケージの開発が強く求められている。こうした要求に対応するため、CSP(Chip Size Package)と呼ばれるパッケージ技術が種々開発されている。

【0003】

CSPのタイプにはさまざまな形態があるが、この種の技術として、特許文献1記載のものがある。同文献に記載された半導体装置の一例を示した断面図を図5に示す。

【0004】

パッケージ化された半導体装置70の実装面側(図では上側)には、外部接続端子としての多数の半田ボール72が2次元的に配列されている。各半田ボール72は、パッケージ樹脂73に覆われた銅バンプ74および銅配線75によって、半導体チップ71の各電極パッド76と電気的に接続されている。半導体チップ71の周囲の実装面側の部分77は、斜めに切り欠かれ、この部分にパッケージ樹脂73の一部が至っている。この樹脂の周り込みによって、半導体チップ71に対する樹脂73の封止信頼性が向上する。

【特許文献1】特開2000−243729号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図6は、先の従来技術の半導体装置70を回路基板78の上に実装した回路装置70aの断面図である。半導体装置70は、各半田ボール72を介して回路基板(プリント配線基板)78に実装され、回路装置70aが構成される。この際、半導体装置70と回路基板78との間には封止樹脂79が設けられ、回路基板78の上に半導体装置70が固定される。しかしながら、回路装置70a(半導体装置70)では、半導体チップ71の周囲の実装面側の部分77が斜めに切り欠かれ、パッケージ樹脂73との接触面積を増加させて接合強度を改善しているものの、それでも半導体チップ71とパッケージ樹脂73の線膨張係数差などに起因して、パッケージ樹脂73と半導体チップ71との界面から剥離する恐れがある。特に大面積の半田ボール72を形成する際には応力負荷が大きくなり、剥離する可能性がより高くなる。このため、封止樹脂79は、半導体チップ71の側壁部分にまで接するように設けられ、半導体チップ71を封止樹脂79で固定する必要がある。

【0006】

本発明は上記事情に鑑みなされたものであって、その目的とするところは、樹脂封止の信頼性の高い回路装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る回路装置は、第1の絶縁樹脂層と、第1の絶縁樹脂層の一方の面に設けられた半導体チップと、第1の絶縁樹脂層の他方の面に設けられた導電層と、導電層と回路基板を接続する電極と、導電層と回路基板との間に、電極を埋め込むように設けられた第2の絶縁樹脂層と、を備え、半導体チップの側面が、第1の絶縁樹脂層で覆われていることを特徴とする。

【0008】

このような構成とすることにより、半導体チップの側面(周囲)を第1の絶縁樹脂層が覆っているので、半導体チップと第1の絶縁樹脂の線膨張係数差によってずれ応力が発生する場合でも、第1の絶縁樹脂が半導体チップを四方から押さえ込むため、第1の絶縁樹脂と半導体チップとの界面で剥がれは生じず、半導体チップと第1の絶縁樹脂層との接合信頼性が向上する。また、第1の絶縁樹脂層が半導体チップの側面(周囲)を覆っており、この第1の絶縁樹脂層を第2の絶縁樹脂層で固定することで半導体チップを含め固定されるので、従来構造のように半導体チップの側面(周囲)の位置まで第2の絶縁樹脂層を形成し、半導体チップを固定する必要がなくなる。このため、第2の絶縁樹脂層の使用量を削減することが可能になり、高い接合信頼性を有する回路装置を低コストで提供することができる。

【0009】

上記構成において、導電層は、半導体チップの外側の第1の絶縁樹脂層部分にも設けられていることが望ましい。このようにすることで、半導体チップの外側の第1の絶縁樹脂層部分に電極の接続部を配置させることができるので、電極を形成する際の半導体チップへの応力負荷を軽減することができ、半導体チップと第1の絶縁樹脂層との接合信頼性をさらに向上させることができる。

【0010】

上記構成において、第1の絶縁樹脂層の一方の面がプラズマ処理面であることが望ましい。このようにすることで、第1の絶縁樹脂層の一方の面に設けられる半導体チップとの密着性をさらに向上させることができる。

【0011】

上記構成において、第1の絶縁樹脂層が、フィラーを含むことが望ましい。このようにすることで、第1の絶縁樹脂層の剛性を高めることができるため、第1の絶縁樹脂層と半導体チップとの密着性を高めることができる。

【発明の効果】

【0012】

本発明によれば、樹脂封止の信頼性の高い回路装置を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を具現化した実施形態について図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。また、本明細書において、「上」方向とは、膜の積層の順番により決まる概念であり、先に積層される膜の側から見て後から積層される膜の存在する方向が上であると規定している。

【0014】

(第1実施形態)

図1〜図3は、本発明の第1実施形態における半導体集積回路装置およびその製造工程を示す断面図である。

【0015】

(工程1:図1(a)参照) 基材10上に複数の半導体チップ1をマトリクス状に配列させて固定する。半導体チップ間の間隔は、後で形成する配線層3のレイアウトに応じて任意に設定することができる。ここで、基材10は接着性を有し、半導体チップ1を表面に固定することのできるテープ基材とすることができる。また、基材10は、半導体チップ1を絶縁樹脂膜2に埋め込んだ後に絶縁樹脂膜2から剥離可能な材料により構成することができる。このような材料として、例えばPETフィルムを用いることができる。

【0016】

半導体チップ1は、シリコンウエハの表面上にマトリクス状に形成した半導体素子を個別化してチップの状態にしたものである。半導体チップ1の表面には半導体素子から引き出された複数の電極パッド(図示せず)が露出され、後の工程で、各電極パッドと外部接続端子とが電気的に接続される。

【0017】

(工程2:図1(b)参照) 半導体チップ1を固定した状態で、絶縁樹脂膜2および導電性膜12により構成された導電性膜付き絶縁樹脂膜13を基材10上に配置し、導電性膜付き絶縁樹脂膜13を基材10に押し当て、絶縁樹脂膜2内に半導体チップ1を押し込む。

【0018】

(工程3:図1(c),(d)参照) 絶縁樹脂膜2を真空下または減圧下で加熱して基材10に圧着する。これにより、図1(d)に示すように、半導体チップ1が絶縁樹脂膜2内に埋め込まれ、半導体チップ1が絶縁樹脂膜2内に圧着される。

【0019】

導電性膜12は、例えば圧延銅箔等の圧延金属である。絶縁樹脂膜2としては、加熱することにより軟化する材料であればどのようなものを用いることもできるが、例えば、エポキシ樹脂、BTレジン等のメラミン誘導体、液晶ポリマー、PPE樹脂、ポリイミド樹脂、フッ素樹脂、フェノール樹脂、ポリアミドビスマレイミド等を用いることができる。このような材料を用いることにより、半導体装置の剛性を高めることができ、半導体装置の安定性を向上することができる。絶縁樹脂膜2として、エポキシ樹脂、またはBTレジン、PPE樹脂、ポリイミド樹脂、フッ素樹脂、フェノール樹脂、ポリアミドビスマレイミド等の熱硬化性樹脂を用いることにより、さらに半導体集積回路装置の剛性を高めることができる。

【0020】

エポキシ樹脂としては、ビスフェノールA型樹脂、ビスフェノールF型樹脂、ビスフェノールS型樹脂、フェノールノボラック樹脂、クレゾールノボラック型エポキシ樹脂、トリスフェノールメタン型エポキシ樹脂、脂環式エポキシ樹脂等が挙げられる。

【0021】

メラミン誘導体としては、メラミン、メラミンシアヌレート、メチロール化メラミン、(イソ)シアヌール酸、メラム、メレム、メロン、サクシノグアミン、硫酸メラミン、硫酸アセトグアナミン、硫酸メラム、硫酸グアニルメラミン、メラミン樹脂、BTレジン、シアヌール酸、イソシアネール酸、イソシアヌール酸誘導体、メラミンイソシアヌレート、ベンゾグアナミン、アセトグアナミン等のメラミン誘導体、グアニジン系化合物等が例示される。

【0022】

液晶ポリマーとしては、芳香族系液晶ポリエステル、ポリイミド、ポリエステルアミドや、それらを含有する樹脂組成物が例示される。このうち、耐熱性、加工性および吸湿性のバランスに優れる液晶ポリエステルまたは液晶ポリエステルを含有する組成物が好ましい。

【0023】

液晶ポリエステルとしては、例えば、(1)芳香族ジカルボン酸と芳香族ジオールと芳香族ヒドロキシカルボン酸とを反応させて得られるもの、(2)異種の芳香族ヒドロキシカルボン酸の組み合わせを反応させて得られるもの、(3)芳香族ジカルボン酸と芳香族ジオールとを反応させて得られるもの、(4)ポリエチレンテレフタレート等のポリエステルに芳香族ヒドロキシカルボン酸を反応させて得られるもの、等が挙げられる。なお、これらの芳香族ジカルボン酸、芳香族ジオール及び芳香族ヒドロキシカルボン酸の代わりに、それらのエステル誘導体が使用されることもある。さらに、これらの芳香族ジカルボン酸、芳香族ジオール及び芳香族ヒドロキシカルボン酸は、芳香族部分がハロゲン原子、アルキル基、アリール基等で置換されたものが使用されることもある。

【0024】

液晶ポリエステルの繰返し構造単位としては、芳香族ジカルボン酸に由来する繰返し構造単位(下記式(i))、芳香族ジオールに由来する繰返し構造単位(下記式(ii))、芳香族ヒドロキシカルボン酸に由来する繰返し構造単位(下記式(iii))を例示することができる。

(i)−CO−A1−CO−

(但しA1は、芳香環を含有する2価の結合基を示す。)

(ii)−O−A2−O−

(但しA2は、芳香環を含有する2価の結合基を示す。)

(iii)−CO−A3−O−

(但しA3は、芳香環を含有する2価の結合基を示す。)

絶縁樹脂膜2には、フィラーまたは繊維等の充填材を含めることができる。フィラーとしては、例えば粒子状または繊維状のSiO2、SiN、AlN、Al2O3などを用いることができる。絶縁樹脂膜2にフィラーや繊維を含めることにより、絶縁樹脂膜2を加熱して半導体チップ1を熱圧着した後、絶縁樹脂膜2を例えば室温に冷却する際に、絶縁樹脂膜2の反りを低減することができる。これにより、半導体チップ1と絶縁樹脂膜2との密着性を高めることができる。また、絶縁樹脂膜2に繊維を含めた場合、絶縁樹脂膜2の剛性を高めることができるため、絶縁樹脂膜2と半導体チップ1との密着性を高めることができる。このような観点からは、絶縁樹脂膜2を構成する材料としてアラミド不織布が好ましく用いられる。これにより、加工性を良好にすることができる。

【0025】

アラミド繊維としては、パラアラミド繊維またはメタアラミド繊維を用いることができる。パラアラミド繊維としては、例えば、ポリ(p−フェニレンテレフタルアミド)(PPD−T)、メタアラミドとしては、例えば、ポリ(m−フェニレンイソフタルアミド)(MPD−I)を用いることができる。

【0026】

絶縁樹脂膜2を構成する材料中における充填材の含有量は材料に応じて適宜設定することができるが、例えば50重量%以下とすることができる。これにより、絶縁樹脂膜2と半導体チップ1との接着性を良好に保つことができる。

【0027】

導電性膜付き絶縁樹脂膜13としては、フィルム状の絶縁樹脂膜2上に導電性膜12が付着したものを用いることができる。また、導電性膜付き絶縁樹脂膜13は、導電性膜12上に絶縁樹脂膜2を構成する樹脂組成物を塗布・乾燥することにより形成することもできる。本発明の第1実施形態において、樹脂組成物は、本発明の目的に反しない範囲において、硬化剤、硬化促進剤、その他の成分を含むことができる。導電性膜付き絶縁樹脂膜13は、絶縁樹脂膜2がBステージ化した状態で基材10上に配置される。このようにすれば、絶縁樹脂膜2と半導体チップ1との密着性を高めることができる。この後、絶縁樹脂膜2を構成する樹脂の種類に応じて絶縁樹脂膜2を加熱し、真空下または減圧下で導電性膜付き絶縁樹脂膜13と半導体チップ1を圧着する。また、他の例において、フィルム状の絶縁樹脂膜2をBステージ化した状態で基材10上に配置し、さらにその上に導電性膜12を配置して絶縁樹脂膜2を半導体チップ1と熱圧着する際に、導電性膜12を絶縁樹脂膜2に熱圧着することによっても導電性膜付き絶縁樹脂膜13を形成することができる。

【0028】

さらに、本実施形態では、導電性膜12および絶縁樹脂膜2により構成された導電性膜付き絶縁樹脂膜13の下面をプラズマ処理してもよい。

【0029】

プラズマ照射条件は、優れた界面密着性が発現する表面特性が得られるよう、用いる樹脂材料に応じて適宜設定する。例えば、絶縁樹脂膜2下面に付着した有機物の除去効率が向上するように、プラズマガスにアルゴンなどの不活性ガスが含まれる条件とする。こうすることにより、絶縁樹脂膜2下面に付着した有機物の除去効率が向上する。また、アルゴンは窒素ガスや希ガス等の他の不活性ガスを用いてもよい。

【0030】

プラズマ照射条件としては、例えば、以下の条件を採用することができる。

【0031】

プラズマガス: アルゴン10〜20sccm、酸素0sccm

バイアス(W): 100

RFパワー(W): 500

圧力(Pa): 20

処理時間(sec): 20

絶縁樹脂膜2の下面をプラズマ処理することにより、半導体チップ1との接触部分の密着性が向上するため、半導体チップ1と絶縁樹脂膜2との接合信頼性をさらに向上させることができる。

【0032】

(工程4:図2(e)参照) 導電性膜付き絶縁樹脂膜13を半導体チップ1と熱圧着して半導体チップ1を絶縁樹脂膜2内に埋め込んだ後、基材10を絶縁樹脂膜2から剥離する。

【0033】

剥離方法としては、例えば、ダイヤモンドを含む研削板を用いて、基材10側から徐々に切削していくことで基材10を除去する方法、あるいは、UV光により接着力が低下する光反応性接着剤を、基材10と半導体チップ1との間に形成しておき、これをUV光に照射することで基材10を剥離する方法がある。

【0034】

このように半導体チップ1を露出させることにより、半導体チップ1を動作させた際に、半導体チップ1の温度が上昇しても、露出した面から熱を逃がすことができ、放熱性の良好な半導体装置を提供することができる。

【0035】

(工程5:図2(f)参照) 導電性膜12を、レーザー直描法(トレパニングアライメント)またはウェット銅エッチングにより配線形成する配線パターニング工程を行う。この後、炭酸ガスレーザー、YAGレーザー、ドライエッチングを組み合わせて絶縁樹脂膜2にビアホール(スルーホール)14を形成するビアホール形成工程を行う。

【0036】

(工程6:図2(g)参照) 高アスペクト比対応の無電解銅めっき、電解銅めっきにより、導電層3を形成するとともに、スルーホール14内を導電性材料で埋め込み、ビア14aを形成するめっき工程を行う。次いで、導電層3をセミアディティブめっきによりパターニングして高密度配線を形成し、導電層3と半導体チップ1とを電気的に接続する。

【0037】

(工程7:図2(h)参照) 半田印刷法を用いて、導電膜3の上に外部接続端子として機能する半田ボール(電極)4を形成する。

【0038】

具体的には、樹脂と半田材をペースト状にした「半田ペースト」を、スクリーンマスクにより所望の箇所に印刷し、半田溶融温度に加熱することで、半田ボール4を形成する。あるいは、別の方法として導電層3側にあらかじめフラックスを塗布しておき、半田ボール4を導電層3にマウントしてもよい。

【0039】

(工程8:図3(i)参照) 半導体チップ1と半導体チップ1との間の境界線に沿って絶縁樹脂膜2をダイシングすることにより、絶縁樹脂膜2に埋め込まれた複数の半導体チップ1を個別化し、構造体60を形成する。

【0040】

(工程9:図3(j)参照) 最後に、構造体60を上下反転させ、回路基板(プリント配線基板)5の上に半田ボール4を電気的に接続させるように搭載し、絶縁樹脂層6で固定する。

【0041】

絶縁樹脂層6の形成は、エポキシ樹脂等を主成分とする熱硬化性樹脂をノズル先端より噴出させた後、硬化温度まで加熱処理することで行う。

【0042】

絶縁樹脂膜2が半導体チップ1の側面(周囲)を覆っており、この絶縁樹脂膜2を絶縁樹脂層6で固定することで半導体チップ1を含め固定されるので、従来構造のように半導体チップ1の側面(周囲)の位置まで絶縁樹脂層6を形成し、半導体チップ1を固定する必要がなくなる。このため、絶縁樹脂膜2の側壁の底面側の一部を覆うだけで構造体60を固定することができ、絶縁樹脂層6の使用量を削減することが可能になる。

【0043】

以上のように、第1実施形態に係る製造方法によれば、導電層3と半導体チップ1との間の絶縁層として機能する絶縁樹脂膜2を形成すると同時に、半導体チップ1の側面を絶縁樹脂層2で覆うことができるので、新たな製造工程を追加することなく、第1の絶縁樹脂と半導体チップとの界面で高い接合信頼性を有する回路装置100を製造することができる。

(第2実施形態)

図4は、本発明の第2実施形態における半導体集積回路装置を示す断面図である。第1実施形態と異なる箇所は、導電層3を、半導体チップ1の外側の絶縁樹脂膜2部分(半導体チップ1の外側の絶縁樹脂膜2部分)にも形成していることである。

【0044】

導電層3aを半導体チップ1の外側の絶縁樹脂膜2部分にも設けることにより、この部分に電極4aを配置させることができるので、電極4aを形成する際の半導体チップ1への応力負荷を軽減することができ、半導体チップ1と絶縁樹脂膜2との接合信頼性をさらに向上させることができる。

【0045】

本発明の第2実施形態による回路装置を製造するには、第1実施形態の工程1において半導体チップ間の間隔を調整し、工程6において半導体チップ1の外側の絶縁樹脂膜2部分にも配線層3aを形成する。

【0046】

第1実施形態の工程1において半導体チップ間の間隔を調整するだけで構造体60a(半導体チップ1を含む絶縁樹脂膜2)を所望の面積を有するサイズに形成することができる。特に半導体チップ1の外側の絶縁樹脂膜2部分を広く設けるに伴い、絶縁樹脂膜2に形成する導電層3の設計自由度を向上させることができるので、回路装置100aの製造コストを容易に低減することが可能となる。

【0047】

本発明は、上述の各実施の形態に限定されるものではなく、半田ボール(電極)につながる配線層が積層構造であってもよい。例えば、2層構造の場合、第1実施形態の工程6を経た半導体装置の構成部材のさらに上部に、さらなる絶縁樹脂膜およびその上部の導電性膜を形成し、上記した第1実施形態と同様に、配線パターニング工程、ビアホール形成工程、めっき工程、配線形成工程を繰り返して、2層配線を形成する。その後、第1実施形態の工程7以降の工程を経て回路装置を形成する。これにより、配線層の設計自由度がさらに向上する。

【0048】

さらに、本発明は、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図2】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図3】本発明の第1実施形態における回路装置の製造工程を示す断面図である。

【図4】本発明の第2実施形態における回路装置を示す断面図である。

【図5】従来の半導体装置を示す断面図である。

【図6】従来の半導体装置を搭載した回路装置を示す断面図である。

【符号の説明】

【0050】

1 半導体チップ

2 絶縁樹脂膜(第1の絶縁樹脂層)

3,3a 導電層

4,4a 半田ボール(電極)

5 回路基板(プリント配線基板)

6 絶縁樹脂層(第2の絶縁樹脂層)

60a 半導体装置

100a 回路装置

【特許請求の範囲】

【請求項1】

第1の絶縁樹脂層と、

前記第1の絶縁樹脂層の一方の面に設けられた半導体チップと、

前記第1の絶縁樹脂層の他方の面に設けられた導電層と、

前記導電層と回路基板を接続する電極と、

前記導電層と前記回路基板との間に、前記電極を埋め込むように設けられた第2の絶縁樹脂層と、

を備え、

前記半導体チップの側面が、前記第1の絶縁樹脂層で覆われていることを特徴とした回路装置。

【請求項2】

前記導電層は、前記半導体チップの外側の前記第1の絶縁樹脂層部分にも設けられていることを特徴とした請求項1に記載の回路装置。

【請求項3】

前記第1の絶縁樹脂層の一方の面がプラズマ処理面であることを特徴とする請求項1または2に記載の回路装置。

【請求項4】

前記第1の絶縁樹脂層が、フィラーを含むことを特徴とした請求項1〜3のいずれか一項に記載の回路装置。

【請求項1】

第1の絶縁樹脂層と、

前記第1の絶縁樹脂層の一方の面に設けられた半導体チップと、

前記第1の絶縁樹脂層の他方の面に設けられた導電層と、

前記導電層と回路基板を接続する電極と、

前記導電層と前記回路基板との間に、前記電極を埋め込むように設けられた第2の絶縁樹脂層と、

を備え、

前記半導体チップの側面が、前記第1の絶縁樹脂層で覆われていることを特徴とした回路装置。

【請求項2】

前記導電層は、前記半導体チップの外側の前記第1の絶縁樹脂層部分にも設けられていることを特徴とした請求項1に記載の回路装置。

【請求項3】

前記第1の絶縁樹脂層の一方の面がプラズマ処理面であることを特徴とする請求項1または2に記載の回路装置。

【請求項4】

前記第1の絶縁樹脂層が、フィラーを含むことを特徴とした請求項1〜3のいずれか一項に記載の回路装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−179652(P2006−179652A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−370774(P2004−370774)

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]