回路部品及びその製造方法

【課題】基板とICチップとを良好に接続することができる回路部品及びその製造方法を提供する。

【解決手段】導電粒子を含有する導電性接着剤5によってICチップ4をガラス基板31に接続してなる回路部品1において、ICチップ4の実装面41には、バンプ電極42と、バンプ電極42が形成された部分を除く非電極面43とが設けられている。このような回路部品1において、ガラス基板31の表面と非電極面43との間に、ガラス基板31の表面及び非電極面43の双方に接する第1の状態の導電粒子を配置する。また、ガラス基板31の表面とバンプ電極42との間に、第1の状態よりも扁平な第2の状態でバンプ電極42に食い込んでいる導電粒子を配置する。

【解決手段】導電粒子を含有する導電性接着剤5によってICチップ4をガラス基板31に接続してなる回路部品1において、ICチップ4の実装面41には、バンプ電極42と、バンプ電極42が形成された部分を除く非電極面43とが設けられている。このような回路部品1において、ガラス基板31の表面と非電極面43との間に、ガラス基板31の表面及び非電極面43の双方に接する第1の状態の導電粒子を配置する。また、ガラス基板31の表面とバンプ電極42との間に、第1の状態よりも扁平な第2の状態でバンプ電極42に食い込んでいる導電粒子を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路部品及びその製造方法に関する。

【背景技術】

【0002】

液晶表示用ガラスパネル等の基板と液晶駆動用IC等のICチップとを接続して回路部品を製造する際、導電粒子を含有する導電性接着剤が用いられる場合がある。回路部品の製造に導電性接着剤を用いる場合、ICチップに設けられた複数のバンプ電極を一度で基板に接続することが可能となる。例えば、特許文献1では、LCDパネルとICチップとを、導電粒子及び光硬化性樹脂を含む異方性導電フィルムにより接合している。そして、LCDパネルとICチップとを異方性導電フィルムを介して圧接する前に、超音波を印加し、超音波を印加した後にLCDパネルとICチップとを異方性導電フィルムを介して圧接しながら異方性導電フィルムに光を照射することで、LCDパネルの反りを抑制している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−251789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、近年、基板及びICチップは大型化や薄膜化が進んでいる。大型且つ薄型の基板及びICチップは、変形し易い。このようなICチップ及び基板を導電性接着剤により接続すると、バンプ電極のない部分に充填された導電性接着剤の熱収縮や硬化収縮により基板及びICチップが互いに引っ張られ、基板及びICチップがバンプ電極のない部分で間隔が狭まるように変形し、全体的に反りが生じる場合がある。基板及びICチップが反ると、基板とICチップとの間の間隔が拡がった部分において、バンプ電極と基板との間の間隔が拡がりバンプ電極と基板とが充分に接触せず、基板とICチップとの良好な接続が得られない場合がある。

【0005】

本発明は、このような課題を解決するために成されたものであり、基板とICチップとを良好に接続することができる回路部品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一側面の回路部品は、導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、ICチップの実装面には、バンプ電極と、バンプ電極が形成された部分を除く非電極面とが設けられ、基板の表面と非電極面との間には、基板の表面及び非電極面の双方に接する第1の状態の導電粒子が存在し、基板の表面とバンプ電極との間には、第1の状態よりも扁平な第2の状態でバンプ電極に食い込むように配置された導電粒子が存在することを特徴とする。

【0007】

本発明の一側面の回路部品によれば、回路部品の製造の際、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする際、基板の表面及び非電極面の双方に接するように配置された第1の状態の導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。従って、基板の表面とバンプ電極との間の間隔が拡がることが抑制され、バンプ電極に食い込むように配置された第2の状態の導電粒子によりバンプ電極と基板とが良好に接続される。よって、基板とICチップとを良好に接続することができる。

【0008】

また、本発明の他の側面の回路部品は、導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、ICチップの実装面には、バンプ電極と、バンプ電極が形成された部分を除く非電極面とが設けられ、基板の表面と非電極面との間には、バンプ電極の高さ方向の大きさが基板の表面と非電極面との間の間隔に略一致している導電粒子が存在することを特徴とするものであってもよい。

【0009】

本発明の他の側面の回路部品によれば、基板の表面と非電極面との間には、バンプ電極の高さ方向の大きさが基板の表面と非電極面との間の間隔に略一致している導電粒子が存在し、当該導電粒子は基板の表面と非電極面とにより挟持されることとなる。従って、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする際、基板の表面と非電極面とにより挟持された導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。よって、基板の表面とバンプ電極との間の間隔が拡がることが抑制され、バンプ電極と基板とが良好に接続される。これにより、基板とICチップとを良好に接続することができる。

【0010】

なお、基板はガラス基板であってもよい。この場合、ガラス基板とICチップとを良好に接続することが可能となる。

【0011】

本発明の一側面の回路部品の製造方法は、導電粒子を含有する導電性接着剤によってICチップを基板に接続する回路部品の製造方法であって、基板の表面とICチップとの間に、ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤を介在させた後、基板とICチップとを圧着させることを特徴とする。

【0012】

本発明の一側面の回路部品の製造方法によれば、基板及びICチップが、ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤により接続される。従って、ICチップの実装面においてバンプ電極が形成された部分を除く非電極面と、基板の表面とに介在される導電粒子は、バンプ電極の高さまで圧縮されて、非電極面と基板の表面とにより挟持される。よって、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする場合、非電極面と基板の表面とにより挟持された導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。これにより、バンプ電極と基板との間の間隔が拡がることが抑制され、バンプ電極と基板とが良好に接続される。このため、基板とICチップとを良好に接続することができる。

【0013】

ここで、圧着前の導電性接着剤の厚さが、導電粒子の平均粒径の80%以上200%以下になるように導電性接着剤を介在させてもよい。こうすると、圧着によりバンプ電極が押し退ける接着剤の量は、導電粒子の平均粒径と同程度の高さ分となり、バンプ電極と基板との間からバンプ電極の側方に流れる導電性接着剤の量が低減される。このため、バンプ電極と基板との間に導電粒子を良好に介在させることができる。従って、基板とICチップとを良好に接続することができる。

【0014】

また、ICチップの実装面においてバンプ電極が形成された部分を除く非電極面と、基板の表面との間の圧着後の間隔が、導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径の70%以上100%以下になるように、基板とICチップとを圧着させてもよい。こうすると、非電極面と基板の表面との間に導電粒子が良好に挟持される。従って、導電性接着剤の熱収縮や硬化収縮により基板及びICチップが互いに引っ張られても、挟持された導電粒子が基板及びICチップの変形にさらに対抗し、基板及びICチップの反りが抑制される。従って、基板とICチップとを一層良好に接続することができる。

【0015】

また、圧着によりバンプ電極と基板の表面との間に介在される導電粒子は、バンプ電極の高さ方向における圧着後の大きさが、導電粒子の平均粒径の15%以上80%以下になるように、基板とICチップとを圧着させてもよい。こうすると、圧着により導電粒子がバンプ電極に良好に食い込み、基板とICチップとを良好に接続することができる。

【発明の効果】

【0016】

本発明によれば、基板とICチップとを良好に接続することができる回路部品及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係る回路部品が適用された電子機器を示す平面図である。

【図2】図1の回路部品を示す平面図である。

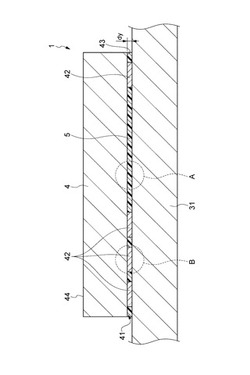

【図3】図2中のIII-III矢視断面を示す模式断面図である。

【図4】図3中のA部を示す断面図である。

【図5】図3中のB部を示す断面図である。

【図6】実施形態に係る回路部品の製造方法を示す模式断面図である。

【図7】図6に続く製造方法を示す模式断面図である。

【図8】従来の回路部品を示す模式断面図である。

【図9】従来の回路部品を示す模式断面図である。

【図10】従来の回路部品を示す模式断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ実施形態に係る回路部品及びその製造方法について詳細に説明する。

【0019】

[基板及びICチップ]

図1は実施形態に係る回路部品が適用された電子機器を示す平面図、図2は図1の回路部品を示す平面図、図3は図2中のIII-III矢視断面を示す模式断面図である。なお、図3においては、後述する導電性接着剤5に含有されている導電粒子の図示は省略されている。

【0020】

図1に示すように、回路部品1は、例えばタッチパネル等の電子機器2に適用されている。電子機器2は、液晶パネル3、及びICチップ4を備えて構成されている。

【0021】

液晶パネル3は、ガラス基板31と液晶表示部32とを有している。ガラス基板31は、矩形板状(長方形板状)を呈しており、その表面33には、液晶表示部32及びICチップ4のバンプ電極42(後述)と対応するように不図示の回路電極が形成されている。回路電極は、例えば、合金(アルミニウム及びネオジウムを含む合金、又は、アルミニウム、ネオジウム及びモリブデンを含む合金など)、又は、多層の金属層(二層のチタン膜の間にアルミニウム膜を有する三層の金属層など)等の金属により、形成することができる。回路電極には、ITO(インジウム−錫酸化物)又はIZO(インジウム−亜鉛酸化物)等が被覆されている。このガラス基板31は、その大きさが例えば20〜300mm×20〜400mm程度、その厚さが例えば0.1〜0.3mm程度となっており、比較的大型且つ薄型となっている。回路電極の厚さは、例えば100〜200nm程度となっている。ガラス基板31を形成する材料としては、例えば無アルカリガラス等を用いることができる。液晶表示部32は、ガラス基板31の表面33に取り付けられており、上述の回路電極に接続されている。

【0022】

ICチップ4は、ガラス基板31よりも小さな矩形板状(長方形板状)を呈した電子部品であって、ガラス基板31の表面33に取り付けられている。このICチップ4は、液晶表示部32と離間配置されており、上述のガラス基板31の回路電極に接続されている。そして、図3に示すように、回路部品1は、導電粒子を含有した導電性接着剤5をICチップ4とガラス基板31との間に介し、ICチップ4とガラス基板31とを圧着し接続することで形成されている(詳しくは後述)。

【0023】

ICチップ4は、その大きさが例えば0.6〜3.0mm×10〜40mm程度、その厚さが例えば0.1〜0.3mm程度となっており、ガラス基板31と同様、比較的大型且つ薄型となっている。ICチップ4において、ガラス基板31と対向する面は、実装面41となっている。この実装面41には、実装面41から突出したバンプ電極42が複数形成されている。また、実装面41において、バンプ電極42が形成されている部分を除く部分は、非電極面43となっている。実装面41の反対側の面は、非実装面44となっている。ICチップ4の本体部分を形成する材料としては、例えばシリコン等を用いることができる。また、バンプ電極42を形成する材料としては、例えばAu等を用いることができ、バンプ電極42は導電性接着剤5に含有されている導電粒子よりも軟らかくなっている。

【0024】

図2に示すように、実装面41の一方の長辺44aに沿って、複数のバンプ電極42が略等間隔に一列に配置されている。また、実装面41の他方の長辺44bに沿って、複数のバンプ電極42が略等間隔に三列に亘って配置されており、千鳥状を呈している。長辺44a側のバンプ電極42の列と、長辺44b側のバンプ電極42の列との間には、間隔dxが設けられている。なお、長辺44a側に配置された一列のバンプ電極42は入力側の電極となっており、長辺44b側に配置された三列のバンプ電極42は出力側の電極となっている。バンプ電極42は、その高さ(非電極面43からの高さ)が例えば2〜5μm程度となっている。別の観点からは、ICチップ4は、長方形板状を呈しており、バンプ電極42は、ICチップ4の幅方向(短手方向、図2において左右方向)において、離間して複数配置されている。ICチップ4の幅方向において、隣り合うバンプ電極42,42の内側の端部同士の間隔のうち最も大きい間隔dxと、両端部に配置されたバンプ電極42,42の外側の端部同士の間隔d0との比率は、0.3〜0.9となっている。

【0025】

[導電性接着剤]

次に、ガラス基板31とICチップ4とを接続する導電性接着剤5について詳細に説明する。導電性接着剤5の接着剤成分としては、熱や光により硬化性を示す材料が広く適用でき、例えばエポキシ系接着剤やアクリル系接着剤を使用できる。また、接続後の耐熱性や耐湿性に優れていることから、架橋性材料の使用が好ましい。なかでも熱硬化性樹脂であるエポキシ樹脂を主成分として含有するエポキシ系接着剤は、短時間での硬化が可能で接続作業性がよく、分子構造上接着性に優れている等の特徴から好ましい。

【0026】

エポキシ系接着剤の具体例として、高分子量エポキシ、固形エポキシ又は液状エポキシ、あるいは、これらをウレタン、ポリエステル、アクリルゴム、ニトリルゴム(NBR)、合成線状ポリアミド等で変性したエポキシを主成分とするものが挙げられる。エポキシ系接着剤は、主成分をなす上記エポキシに硬化剤、触媒、カップリング剤、充填剤等を添加してなるものが一般的である。

【0027】

アクリル系接着剤の具体例として、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうち少なくとも一つをモノマ成分とした重合体又は共重合体が挙げられる。

【0028】

なお、ICチップ4の線膨張係数とガラス基板31の線膨張係数との差から生じるガラス基板31の反りを抑制する観点から、内部応力の緩和作用を発揮する成分を接着剤成分に配合することが好ましい。具体的には、接着剤成分に、アクリルゴムやエラストマ成分を配合することが好ましい。また、国際公開第98/44067号に記載されているようなラジカル硬化系接着剤も使用することができる。

【0029】

導電性接着剤5に含有される導電粒子としては、例えばAu、Ag、Pt、Ni、Cu、W、Sb、Sn、はんだ等の金属やカーボンの粒子が挙げられる。あるいは、非導電性のガラス、セラミック、プラスチック等を核とし、この核を上記の金属やカーボンで被覆した被覆粒子を使用してもよい。圧着前の導電粒子の形状としては、例えば、略球状のものや、径方向に複数の突起が突出しているような形状(星形状)のもの等が挙げられる。圧着前における導電粒子の平均粒径daは、分散性、導電性の観点から1〜18μm程度であることが好ましく、ここでは2〜4μm程度となっている。この範囲内において、平均粒径daがバンプ電極42の高さよりも大きい導電粒子を選択することが好ましい。なお、導電粒子の平均粒径daがバンプ電極42の高さより多少(20%程度)小さい場合でも許容することが可能である。これは、導電粒子の平均粒径daがバンプ電極42の高さより小さい場合に、導電性接着剤の熱収縮や硬化収縮によりICチップ4がわずかにガラス基板31側に反ることがあるが、この反りによってガラス基板31の表面33とICチップ4の非電極面43との間隔が狭くなり、結果として、導電粒子が接触してそれ以上の反りが抑制されるためである。ここで、平均粒径とは、例えば、コールタカウンタで求めた平均直径と定義される。なお、導電粒子を絶縁層で被覆してなる絶縁被覆粒子を使用してもよく、隣接する電極同士の絶縁性を向上させる観点から導電粒子と絶縁性粒子とを併用してもよい。

【0030】

導電性接着剤5における導電粒子の配合割合は、電極間の接続抵抗及び短絡の観点から、接着剤層に含まれる接着剤成分100体積部に対して、例えば0.1〜30体積部であり、ここでは5〜20体積部となっている。これにより、バンプ電極42に捕捉される導電粒子の数が最低でも3個以上となるように調節することができる。

【0031】

[導電粒子]

次に、回路部品1において、基板31とICチップ4との間に介在している導電粒子について詳細に説明する。図4は図3中のA部を示す断面図、図5は図3中のB部を示す断面図である。

【0032】

図4に示すように、ガラス基板31の表面33と非電極面43との間には、導電粒子51aが配置されている。この導電粒子51aは、表面33及び非電極面43によりバンプ電極42の高さ方向にわずかに圧縮されており、これら表面33及び非電極面43の双方に接する第1の状態となっている。すなわち、導電粒子51aにおいて、そのバンプ電極42の高さ方向の大きさh1が、ガラス基板31の表面33と非電極面43との間の間隔に略一致している。ガラス基板31の表面33と非電極面43との間には、第1の状態でない導電粒子(表面33及び非電極面43の少なくとも一方と接していない導電粒子)が存在していてもよい。

【0033】

図5(a)に示すように、互いに接触したガラス基板31の表面33とバンプ電極42との間には、導電粒子51bが配置されている。上述のように、バンプ電極42は、導電粒子よりも軟らかいため、圧着時に導電粒子51bを圧縮すると共に導電粒子51bに倣って変形する。このため、導電粒子51bは、バンプ電極42に食い込んだ状態でガラス基板31の表面33とバンプ電極42との間に介在している。そして、導電粒子51bは、表面33及びバンプ電極42によりバンプ電極42の高さ方向に圧縮されており、上述の第1の状態の導電粒子51aよりも扁平な第2の状態となっている。このように、第1の状態よりも扁平な第2の状態の導電粒子51bがバンプ電極42に充分食い込んでいる場合、ガラス基板31とICチップ4とは良好に接続されている。なお、図5(b)に示すように、ガラス基板31の表面33とバンプ電極42との間に隙間が生じてもよい。この場合でも、導電粒子51bによってガラス基板31とICチップ4との接続が良好に確保される。ガラス基板31の表面33とバンプ電極42との間には、第2の状態でない導電粒子(第1の状態よりも扁平でない導電粒子)が存在していてもよい。

【0034】

[回路部品の製造方法]

次に、回路部品の製造方法について説明する。

【0035】

図6は実施形態に係る回路部品の製造方法を示す模式断面図、図7は図6に続く製造方法を示す模式断面図である。なお、図6,7においては、図3と同様、導電性接着剤5に含有されている導電粒子の図示は省略されている。

【0036】

まず、図6(a)に示すように、ガラス基板31を準備する。

【0037】

次に、図6(b)に示すように、ガラス基板31の表面33上に、導電性接着剤5を配置する。この際、導電性接着剤5の厚さdtが、圧着前における導電粒子の平均粒径daの80%以上200%以下であることが好ましく、95%以上160%以下であることがより好ましく、100%以上130%以下であることがさらに好ましい。こうすると、圧着の際にバンプ電極42が押し退ける導電性接着剤5の量は、導電粒子の平均粒径daと略同程度(平均粒径daの80%以上200%以下程度)の高さ分となり、バンプ電極42とガラス基板31との間からバンプ電極42の側方に流れる導電性接着剤5の量を低減することができる。

【0038】

次に、図7(a)に示すように、ICチップ4を準備し、ICチップ4の実装面41とガラス基板31の表面33とを導電性接着剤5を介して対向させる。

【0039】

次に、図7(b)に示すように、ガラス基板31とICチップ4とを圧着して接続する。この際、ガラス基板31の表面33とICチップ4の非電極面43との間の間隔dyが、導電性接着剤5に含有される導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径d99の70%以上100%以下であることが好ましく、80%以上98%以下であることがより好ましく、90%以上95%以下であることがさらに好ましい。言い換えると、ガラス基板31の表面33と非電極面43との間に介在される導電粒子51aにおいて、バンプ電極42の高さ方向の大きさh1(図4参照)が、上述の最大粒径d99の70%以上100%以下であることが好ましく80%以上98%以下であることがより好ましく、90%以上95%以下であることがさらに好ましい。こうすると、ガラス基板31の表面33及び非電極面43により導電粒子51aを適度に圧縮することができ、表面33と非電極面43との間に導電粒子51aを良好に挟持することができる。なお、最大粒径d99は、例えば以下のようにして決定することができる。すなわち、まず、導電性接着剤5に含有させる導電粒子の粒径分布を、コールタカウンタにより測定する。そして、測定された粒径のうち、大きい上位1%のものを除外し、残りの99%の粒径における最大粒径を最大粒径d99として決定することができる。

【0040】

また、圧着の際、バンプ電極42とガラス基板31の表面33との間に介在される導電粒子51bにおいて、バンプ電極42の高さ方向の大きさh2(図5参照)が、圧着前における導電粒子の平均粒径daの15%以上80%以下であることが好ましく、30%以上80%以下であることがより好ましい。こうすると、圧着による導電粒子51bの粒子つぶれとバンプ電極42への食い込みとのバランスが良くなる。

【0041】

なお、圧着の際、導電粒子51bがバンプ電極42に食い込んでバンプ電極42とガラス基板31とが良好に接続されると、バンプ電極42と対応する位置に、バンプ電極42に食い込んだ導電粒子51bによる圧痕がガラス基板31における表面33と逆側の面(非実装面)から観察される。従って、バンプ電極42とガラス基板31とが良好に接続されたか否かを判定するには、バンプ電極42と対応する位置に圧痕が形成されているか否かをガラス基板31の非実装面から確認すればよい。

【0042】

以上のような回路部品1では、回路部品1の製造の際、長辺44a側のバンプ電極42の列と、長辺44b側のバンプ電極42の列との間の間隔dx(図2参照)において、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて反ろうとする際、ガラス基板31の表面33及び非電極面43の双方に接するように配置された第1の状態の導電粒子51aが、ガラス基板31及びICチップ4の反りに対抗する。これにより、ガラス基板31及びICチップ4の反りが抑制される。

【0043】

換言すると、回路部品1では、ガラス基板31の表面33と非電極面43との間に介在する導電粒子51aは、バンプ電極42の高さ方向の大きさh1がガラス基板31の表面33と非電極面43との間の間隔に略一致しているため、表面33と非電極面43とにより挟持されることとなる。従って、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、ガラス基板31の表面33と非電極面43とにより挟持された導電粒子51aが、ガラス基板31及びICチップ4の変形に対抗する。これにより、ガラス基板31及びICチップ4の反りが抑制される。

【0044】

ここで、図8、図9及び図10は、従来の回路部品を示す模式断面図である。なお、図8、図9及び図10においては、図3と同様、導電性接着剤90に含有されている導電粒子の図示は省略されている。

【0045】

図8、図9及び図10に示すように、従来の回路部品60では、ICチップ80のバンプ電極82の高さは、本実施形態に係る回路部品1のバンプ電極42(図3参照)に比して大きく、さらに、導電性接着剤90に含有されている導電粒子の平均粒径よりも大きい。このため、ガラス基板71の表面73とICチップ80の非電極面83との間には、これら表面73及び非電極面83の双方に接するような導電粒子は介在されていない。従って、バンプ電極82の列間の間隔dxにおいて、ガラス基板71の表面73と非電極面83との間に充填された導電性接着剤90が熱収縮や硬化収縮すると、ガラス基板71及びICチップ80が互いに引っ張られて全体的に反りが生じるおそれがある。なお、図8においては、ICチップ80に反りが生じている場合が示されており、図9においては、ガラス基板71に反りが生じている場合が示されており、図10においては、ガラス基板71及びICチップ80に反りが生じている場合が示されている。例えば、ICチップ80とガラス基板71との厚さが同程度であるときは、図9に示されるように、ガラス基板71に反りが生じる場合がある。ガラス基板71及びICチップ80に反りが生じると、外側のバンプ電極82とガラス基板71の表面73との間の間隔が拡がって、バンプ電極82とガラス基板71とが良好に接続されない場合がある。そして、この状態ではガラス基板71の非実装面から外側のバンプ電極82に対応する位置に圧痕が観察されない場合がある。

【0046】

これに対し、本実施形態に係る回路部品1では、上述のように、ガラス基板31及びICチップ4の反りが抑制されるため、ガラス基板31の表面33とバンプ電極42との間の間隔が拡がることが抑制されて、導電粒子51bがバンプ電極42に良好に食い込み、ガラス基板31とバンプ電極42とが良好に接続される。これにより、ガラス基板31とICチップ4とを良好に接続することができる。そして、導電粒子51bがバンプ電極42に良好に食い込むことで圧痕が形成され、ガラス基板31とICチップ4とが良好に接続されたことをガラス基板31の非実装面から確認することができる。

【0047】

また、一般的に、ガラス基板は比較的硬いため、回路部品が薄型でない場合には、上述のようなガラス基板及びICチップの反りに起因する接続不良が発生することは少ない。これに対し、本実施形態に係る回路部品1のように、ガラス基板31が薄型である場合、ガラス基板31に反りが生じやすいため、基板及びICチップの反りを抑制するという本発明の効果をより発揮することが可能となる。また、本実施形態に係る回路部品1のように、ICチップ4が大型である場合(ICチップ4の幅方向の長さ(図1において上下方向の長さ)が長い場合)、さらに反りが生じやすくなるため、反りを抑制するという本発明の効果を一層発揮することが可能となる。また、本実施形態に係る回路部品1のように、ICチップ4の幅方向において、隣り合うバンプ電極42,42の内側の端部同士の間隔のうち最も大きい間隔dxと、両端部に配置されたバンプ電極42,42の外側の端部同士の間隔d0との比率が0.3〜0.9となっており、比較的大きな間隔dxが存在する場合、さらに反りが生じやすくなるため、反りを抑制するという本発明の効果を一層発揮することが可能となる。

【0048】

また、本実施形態に係る回路部品1の製造方法では、ガラス基板31及びICチップ4が、ICチップ4のバンプ電極42の高さより大きい平均粒径の導電粒子を含有する導電性接着剤5により接続される。従って、上述のように、ガラス基板31の表面33と非電極面43とに介在される導電粒子51aは、バンプ電極42の高さまで圧縮されて、非電極面43とガラス基板31の表面33とにより挟持される。よって、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、非電極面43とガラス基板31の表面33とにより挟持された導電粒子51aがガラス基板31及びICチップ4の変形に対抗し、ガラス基板31及びICチップ4の反りが抑制される。これにより、バンプ電極42とガラス基板31との間の間隔が拡がることが抑制され、バンプ電極42とガラス基板31とが良好に接続される。このため、ガラス基板31とICチップ4とを良好に接続することができる。

【0049】

また、本実施形態に係る回路部品1の製造方法では、圧着前の導電性接着剤5の厚さdtが、圧着前における導電粒子の平均粒径daの80%以上200%以下になるように導電性接着剤5を介在させるため、圧着によりバンプ電極42が押し退ける導電性接着剤5の量は、導電粒子の平均粒径daと同程度(平均粒径daの80%以上200%以下程度)の高さ分となり、バンプ電極42とガラス基板31との間からバンプ電極42の側方に流れる導電性接着剤5の量が低減される。このため、バンプ電極42とガラス基板31との間に導電粒子51bを良好に介在させることができる。従って、ガラス基板31とICチップ4とを良好に接続することができる。

【0050】

また、本実施形態に係る回路部品1の製造方法では、非電極面43と、ガラス基板31の表面33との間の圧着後の間隔dyが、導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径d99の70%以上100%以下になるように、ガラス基板31とICチップ4とを圧着させるため、ガラス基板31の表面33及び非電極面43により導電粒子51aを適度に圧縮することができ、ガラス基板31の表面33と非電極面43との間に導電粒子51aが良好に挟持される。従って、導電性接着剤5の熱収縮や硬化収縮によりガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、良好に挟持された導電粒子51aがガラス基板31及びICチップ4の変形にさらに対抗し、ガラス基板31及びICチップ4の反りがさらに抑制される。従って、ガラス基板31とICチップ4とを一層良好に接続することができる。

【0051】

また、本実施形態に係る回路部品1の製造方法では、圧着によりバンプ電極42とガラス基板31の表面33との間に介在される導電粒子51bは、バンプ電極42の高さ方向における圧着後の大きさh2が、圧着前における導電粒子の平均粒径daの15%以上80%以下になるように、ガラス基板31とICチップ4とを圧着させるため、圧着により導電粒子51bがバンプ電極42に良好に食い込み、ガラス基板31とICチップ4とを良好に接続することができる。

【0052】

以上、実施形態に係る回路部品及び回路部品の製造方法について説明したが、本発明は上記実施形態に限定されない。例えば、上記実施形態では、基板としてガラス基板31が用いられているが、例えば、金属配線を有するフレキシブルテープ、フレキシブルプリント配線板等の有機基板、ガラス繊維強化エポキシ基板等のガラス繊維強化有機基板、あるいは、紙フェノール基板、セラミック基板、積層板等の基板が用いられてもよい。

【0053】

また、基板及びICチップに関して、矩形板状(長方形板状)とは、実質的に矩形板状である場合を含む。具体的には、矩形板状とは、面取り加工が施された形状、及び角に丸みを有している形状等を含む。

【符号の説明】

【0054】

1…回路部品、4…ICチップ、5…導電性接着剤、31…ガラス基板、33…ガラス基板の表面、41…実装面、42…バンプ電極、43…非電極面、51a…第1の状態の導電粒子、51b…第2の状態の導電粒子。

【技術分野】

【0001】

本発明は、回路部品及びその製造方法に関する。

【背景技術】

【0002】

液晶表示用ガラスパネル等の基板と液晶駆動用IC等のICチップとを接続して回路部品を製造する際、導電粒子を含有する導電性接着剤が用いられる場合がある。回路部品の製造に導電性接着剤を用いる場合、ICチップに設けられた複数のバンプ電極を一度で基板に接続することが可能となる。例えば、特許文献1では、LCDパネルとICチップとを、導電粒子及び光硬化性樹脂を含む異方性導電フィルムにより接合している。そして、LCDパネルとICチップとを異方性導電フィルムを介して圧接する前に、超音波を印加し、超音波を印加した後にLCDパネルとICチップとを異方性導電フィルムを介して圧接しながら異方性導電フィルムに光を照射することで、LCDパネルの反りを抑制している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−251789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、近年、基板及びICチップは大型化や薄膜化が進んでいる。大型且つ薄型の基板及びICチップは、変形し易い。このようなICチップ及び基板を導電性接着剤により接続すると、バンプ電極のない部分に充填された導電性接着剤の熱収縮や硬化収縮により基板及びICチップが互いに引っ張られ、基板及びICチップがバンプ電極のない部分で間隔が狭まるように変形し、全体的に反りが生じる場合がある。基板及びICチップが反ると、基板とICチップとの間の間隔が拡がった部分において、バンプ電極と基板との間の間隔が拡がりバンプ電極と基板とが充分に接触せず、基板とICチップとの良好な接続が得られない場合がある。

【0005】

本発明は、このような課題を解決するために成されたものであり、基板とICチップとを良好に接続することができる回路部品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一側面の回路部品は、導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、ICチップの実装面には、バンプ電極と、バンプ電極が形成された部分を除く非電極面とが設けられ、基板の表面と非電極面との間には、基板の表面及び非電極面の双方に接する第1の状態の導電粒子が存在し、基板の表面とバンプ電極との間には、第1の状態よりも扁平な第2の状態でバンプ電極に食い込むように配置された導電粒子が存在することを特徴とする。

【0007】

本発明の一側面の回路部品によれば、回路部品の製造の際、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする際、基板の表面及び非電極面の双方に接するように配置された第1の状態の導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。従って、基板の表面とバンプ電極との間の間隔が拡がることが抑制され、バンプ電極に食い込むように配置された第2の状態の導電粒子によりバンプ電極と基板とが良好に接続される。よって、基板とICチップとを良好に接続することができる。

【0008】

また、本発明の他の側面の回路部品は、導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、ICチップの実装面には、バンプ電極と、バンプ電極が形成された部分を除く非電極面とが設けられ、基板の表面と非電極面との間には、バンプ電極の高さ方向の大きさが基板の表面と非電極面との間の間隔に略一致している導電粒子が存在することを特徴とするものであってもよい。

【0009】

本発明の他の側面の回路部品によれば、基板の表面と非電極面との間には、バンプ電極の高さ方向の大きさが基板の表面と非電極面との間の間隔に略一致している導電粒子が存在し、当該導電粒子は基板の表面と非電極面とにより挟持されることとなる。従って、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする際、基板の表面と非電極面とにより挟持された導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。よって、基板の表面とバンプ電極との間の間隔が拡がることが抑制され、バンプ電極と基板とが良好に接続される。これにより、基板とICチップとを良好に接続することができる。

【0010】

なお、基板はガラス基板であってもよい。この場合、ガラス基板とICチップとを良好に接続することが可能となる。

【0011】

本発明の一側面の回路部品の製造方法は、導電粒子を含有する導電性接着剤によってICチップを基板に接続する回路部品の製造方法であって、基板の表面とICチップとの間に、ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤を介在させた後、基板とICチップとを圧着させることを特徴とする。

【0012】

本発明の一側面の回路部品の製造方法によれば、基板及びICチップが、ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤により接続される。従って、ICチップの実装面においてバンプ電極が形成された部分を除く非電極面と、基板の表面とに介在される導電粒子は、バンプ電極の高さまで圧縮されて、非電極面と基板の表面とにより挟持される。よって、基板の表面と非電極面との間に充填された導電性接着剤の熱収縮や硬化収縮により、基板及びICチップが互いに引っ張られて変形しようとする場合、非電極面と基板の表面とにより挟持された導電粒子が基板及びICチップの変形に対抗し、基板及びICチップの反りが抑制される。これにより、バンプ電極と基板との間の間隔が拡がることが抑制され、バンプ電極と基板とが良好に接続される。このため、基板とICチップとを良好に接続することができる。

【0013】

ここで、圧着前の導電性接着剤の厚さが、導電粒子の平均粒径の80%以上200%以下になるように導電性接着剤を介在させてもよい。こうすると、圧着によりバンプ電極が押し退ける接着剤の量は、導電粒子の平均粒径と同程度の高さ分となり、バンプ電極と基板との間からバンプ電極の側方に流れる導電性接着剤の量が低減される。このため、バンプ電極と基板との間に導電粒子を良好に介在させることができる。従って、基板とICチップとを良好に接続することができる。

【0014】

また、ICチップの実装面においてバンプ電極が形成された部分を除く非電極面と、基板の表面との間の圧着後の間隔が、導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径の70%以上100%以下になるように、基板とICチップとを圧着させてもよい。こうすると、非電極面と基板の表面との間に導電粒子が良好に挟持される。従って、導電性接着剤の熱収縮や硬化収縮により基板及びICチップが互いに引っ張られても、挟持された導電粒子が基板及びICチップの変形にさらに対抗し、基板及びICチップの反りが抑制される。従って、基板とICチップとを一層良好に接続することができる。

【0015】

また、圧着によりバンプ電極と基板の表面との間に介在される導電粒子は、バンプ電極の高さ方向における圧着後の大きさが、導電粒子の平均粒径の15%以上80%以下になるように、基板とICチップとを圧着させてもよい。こうすると、圧着により導電粒子がバンプ電極に良好に食い込み、基板とICチップとを良好に接続することができる。

【発明の効果】

【0016】

本発明によれば、基板とICチップとを良好に接続することができる回路部品及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係る回路部品が適用された電子機器を示す平面図である。

【図2】図1の回路部品を示す平面図である。

【図3】図2中のIII-III矢視断面を示す模式断面図である。

【図4】図3中のA部を示す断面図である。

【図5】図3中のB部を示す断面図である。

【図6】実施形態に係る回路部品の製造方法を示す模式断面図である。

【図7】図6に続く製造方法を示す模式断面図である。

【図8】従来の回路部品を示す模式断面図である。

【図9】従来の回路部品を示す模式断面図である。

【図10】従来の回路部品を示す模式断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ実施形態に係る回路部品及びその製造方法について詳細に説明する。

【0019】

[基板及びICチップ]

図1は実施形態に係る回路部品が適用された電子機器を示す平面図、図2は図1の回路部品を示す平面図、図3は図2中のIII-III矢視断面を示す模式断面図である。なお、図3においては、後述する導電性接着剤5に含有されている導電粒子の図示は省略されている。

【0020】

図1に示すように、回路部品1は、例えばタッチパネル等の電子機器2に適用されている。電子機器2は、液晶パネル3、及びICチップ4を備えて構成されている。

【0021】

液晶パネル3は、ガラス基板31と液晶表示部32とを有している。ガラス基板31は、矩形板状(長方形板状)を呈しており、その表面33には、液晶表示部32及びICチップ4のバンプ電極42(後述)と対応するように不図示の回路電極が形成されている。回路電極は、例えば、合金(アルミニウム及びネオジウムを含む合金、又は、アルミニウム、ネオジウム及びモリブデンを含む合金など)、又は、多層の金属層(二層のチタン膜の間にアルミニウム膜を有する三層の金属層など)等の金属により、形成することができる。回路電極には、ITO(インジウム−錫酸化物)又はIZO(インジウム−亜鉛酸化物)等が被覆されている。このガラス基板31は、その大きさが例えば20〜300mm×20〜400mm程度、その厚さが例えば0.1〜0.3mm程度となっており、比較的大型且つ薄型となっている。回路電極の厚さは、例えば100〜200nm程度となっている。ガラス基板31を形成する材料としては、例えば無アルカリガラス等を用いることができる。液晶表示部32は、ガラス基板31の表面33に取り付けられており、上述の回路電極に接続されている。

【0022】

ICチップ4は、ガラス基板31よりも小さな矩形板状(長方形板状)を呈した電子部品であって、ガラス基板31の表面33に取り付けられている。このICチップ4は、液晶表示部32と離間配置されており、上述のガラス基板31の回路電極に接続されている。そして、図3に示すように、回路部品1は、導電粒子を含有した導電性接着剤5をICチップ4とガラス基板31との間に介し、ICチップ4とガラス基板31とを圧着し接続することで形成されている(詳しくは後述)。

【0023】

ICチップ4は、その大きさが例えば0.6〜3.0mm×10〜40mm程度、その厚さが例えば0.1〜0.3mm程度となっており、ガラス基板31と同様、比較的大型且つ薄型となっている。ICチップ4において、ガラス基板31と対向する面は、実装面41となっている。この実装面41には、実装面41から突出したバンプ電極42が複数形成されている。また、実装面41において、バンプ電極42が形成されている部分を除く部分は、非電極面43となっている。実装面41の反対側の面は、非実装面44となっている。ICチップ4の本体部分を形成する材料としては、例えばシリコン等を用いることができる。また、バンプ電極42を形成する材料としては、例えばAu等を用いることができ、バンプ電極42は導電性接着剤5に含有されている導電粒子よりも軟らかくなっている。

【0024】

図2に示すように、実装面41の一方の長辺44aに沿って、複数のバンプ電極42が略等間隔に一列に配置されている。また、実装面41の他方の長辺44bに沿って、複数のバンプ電極42が略等間隔に三列に亘って配置されており、千鳥状を呈している。長辺44a側のバンプ電極42の列と、長辺44b側のバンプ電極42の列との間には、間隔dxが設けられている。なお、長辺44a側に配置された一列のバンプ電極42は入力側の電極となっており、長辺44b側に配置された三列のバンプ電極42は出力側の電極となっている。バンプ電極42は、その高さ(非電極面43からの高さ)が例えば2〜5μm程度となっている。別の観点からは、ICチップ4は、長方形板状を呈しており、バンプ電極42は、ICチップ4の幅方向(短手方向、図2において左右方向)において、離間して複数配置されている。ICチップ4の幅方向において、隣り合うバンプ電極42,42の内側の端部同士の間隔のうち最も大きい間隔dxと、両端部に配置されたバンプ電極42,42の外側の端部同士の間隔d0との比率は、0.3〜0.9となっている。

【0025】

[導電性接着剤]

次に、ガラス基板31とICチップ4とを接続する導電性接着剤5について詳細に説明する。導電性接着剤5の接着剤成分としては、熱や光により硬化性を示す材料が広く適用でき、例えばエポキシ系接着剤やアクリル系接着剤を使用できる。また、接続後の耐熱性や耐湿性に優れていることから、架橋性材料の使用が好ましい。なかでも熱硬化性樹脂であるエポキシ樹脂を主成分として含有するエポキシ系接着剤は、短時間での硬化が可能で接続作業性がよく、分子構造上接着性に優れている等の特徴から好ましい。

【0026】

エポキシ系接着剤の具体例として、高分子量エポキシ、固形エポキシ又は液状エポキシ、あるいは、これらをウレタン、ポリエステル、アクリルゴム、ニトリルゴム(NBR)、合成線状ポリアミド等で変性したエポキシを主成分とするものが挙げられる。エポキシ系接着剤は、主成分をなす上記エポキシに硬化剤、触媒、カップリング剤、充填剤等を添加してなるものが一般的である。

【0027】

アクリル系接着剤の具体例として、アクリル酸、アクリル酸エステル、メタクリル酸エステル及びアクリロニトリルのうち少なくとも一つをモノマ成分とした重合体又は共重合体が挙げられる。

【0028】

なお、ICチップ4の線膨張係数とガラス基板31の線膨張係数との差から生じるガラス基板31の反りを抑制する観点から、内部応力の緩和作用を発揮する成分を接着剤成分に配合することが好ましい。具体的には、接着剤成分に、アクリルゴムやエラストマ成分を配合することが好ましい。また、国際公開第98/44067号に記載されているようなラジカル硬化系接着剤も使用することができる。

【0029】

導電性接着剤5に含有される導電粒子としては、例えばAu、Ag、Pt、Ni、Cu、W、Sb、Sn、はんだ等の金属やカーボンの粒子が挙げられる。あるいは、非導電性のガラス、セラミック、プラスチック等を核とし、この核を上記の金属やカーボンで被覆した被覆粒子を使用してもよい。圧着前の導電粒子の形状としては、例えば、略球状のものや、径方向に複数の突起が突出しているような形状(星形状)のもの等が挙げられる。圧着前における導電粒子の平均粒径daは、分散性、導電性の観点から1〜18μm程度であることが好ましく、ここでは2〜4μm程度となっている。この範囲内において、平均粒径daがバンプ電極42の高さよりも大きい導電粒子を選択することが好ましい。なお、導電粒子の平均粒径daがバンプ電極42の高さより多少(20%程度)小さい場合でも許容することが可能である。これは、導電粒子の平均粒径daがバンプ電極42の高さより小さい場合に、導電性接着剤の熱収縮や硬化収縮によりICチップ4がわずかにガラス基板31側に反ることがあるが、この反りによってガラス基板31の表面33とICチップ4の非電極面43との間隔が狭くなり、結果として、導電粒子が接触してそれ以上の反りが抑制されるためである。ここで、平均粒径とは、例えば、コールタカウンタで求めた平均直径と定義される。なお、導電粒子を絶縁層で被覆してなる絶縁被覆粒子を使用してもよく、隣接する電極同士の絶縁性を向上させる観点から導電粒子と絶縁性粒子とを併用してもよい。

【0030】

導電性接着剤5における導電粒子の配合割合は、電極間の接続抵抗及び短絡の観点から、接着剤層に含まれる接着剤成分100体積部に対して、例えば0.1〜30体積部であり、ここでは5〜20体積部となっている。これにより、バンプ電極42に捕捉される導電粒子の数が最低でも3個以上となるように調節することができる。

【0031】

[導電粒子]

次に、回路部品1において、基板31とICチップ4との間に介在している導電粒子について詳細に説明する。図4は図3中のA部を示す断面図、図5は図3中のB部を示す断面図である。

【0032】

図4に示すように、ガラス基板31の表面33と非電極面43との間には、導電粒子51aが配置されている。この導電粒子51aは、表面33及び非電極面43によりバンプ電極42の高さ方向にわずかに圧縮されており、これら表面33及び非電極面43の双方に接する第1の状態となっている。すなわち、導電粒子51aにおいて、そのバンプ電極42の高さ方向の大きさh1が、ガラス基板31の表面33と非電極面43との間の間隔に略一致している。ガラス基板31の表面33と非電極面43との間には、第1の状態でない導電粒子(表面33及び非電極面43の少なくとも一方と接していない導電粒子)が存在していてもよい。

【0033】

図5(a)に示すように、互いに接触したガラス基板31の表面33とバンプ電極42との間には、導電粒子51bが配置されている。上述のように、バンプ電極42は、導電粒子よりも軟らかいため、圧着時に導電粒子51bを圧縮すると共に導電粒子51bに倣って変形する。このため、導電粒子51bは、バンプ電極42に食い込んだ状態でガラス基板31の表面33とバンプ電極42との間に介在している。そして、導電粒子51bは、表面33及びバンプ電極42によりバンプ電極42の高さ方向に圧縮されており、上述の第1の状態の導電粒子51aよりも扁平な第2の状態となっている。このように、第1の状態よりも扁平な第2の状態の導電粒子51bがバンプ電極42に充分食い込んでいる場合、ガラス基板31とICチップ4とは良好に接続されている。なお、図5(b)に示すように、ガラス基板31の表面33とバンプ電極42との間に隙間が生じてもよい。この場合でも、導電粒子51bによってガラス基板31とICチップ4との接続が良好に確保される。ガラス基板31の表面33とバンプ電極42との間には、第2の状態でない導電粒子(第1の状態よりも扁平でない導電粒子)が存在していてもよい。

【0034】

[回路部品の製造方法]

次に、回路部品の製造方法について説明する。

【0035】

図6は実施形態に係る回路部品の製造方法を示す模式断面図、図7は図6に続く製造方法を示す模式断面図である。なお、図6,7においては、図3と同様、導電性接着剤5に含有されている導電粒子の図示は省略されている。

【0036】

まず、図6(a)に示すように、ガラス基板31を準備する。

【0037】

次に、図6(b)に示すように、ガラス基板31の表面33上に、導電性接着剤5を配置する。この際、導電性接着剤5の厚さdtが、圧着前における導電粒子の平均粒径daの80%以上200%以下であることが好ましく、95%以上160%以下であることがより好ましく、100%以上130%以下であることがさらに好ましい。こうすると、圧着の際にバンプ電極42が押し退ける導電性接着剤5の量は、導電粒子の平均粒径daと略同程度(平均粒径daの80%以上200%以下程度)の高さ分となり、バンプ電極42とガラス基板31との間からバンプ電極42の側方に流れる導電性接着剤5の量を低減することができる。

【0038】

次に、図7(a)に示すように、ICチップ4を準備し、ICチップ4の実装面41とガラス基板31の表面33とを導電性接着剤5を介して対向させる。

【0039】

次に、図7(b)に示すように、ガラス基板31とICチップ4とを圧着して接続する。この際、ガラス基板31の表面33とICチップ4の非電極面43との間の間隔dyが、導電性接着剤5に含有される導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径d99の70%以上100%以下であることが好ましく、80%以上98%以下であることがより好ましく、90%以上95%以下であることがさらに好ましい。言い換えると、ガラス基板31の表面33と非電極面43との間に介在される導電粒子51aにおいて、バンプ電極42の高さ方向の大きさh1(図4参照)が、上述の最大粒径d99の70%以上100%以下であることが好ましく80%以上98%以下であることがより好ましく、90%以上95%以下であることがさらに好ましい。こうすると、ガラス基板31の表面33及び非電極面43により導電粒子51aを適度に圧縮することができ、表面33と非電極面43との間に導電粒子51aを良好に挟持することができる。なお、最大粒径d99は、例えば以下のようにして決定することができる。すなわち、まず、導電性接着剤5に含有させる導電粒子の粒径分布を、コールタカウンタにより測定する。そして、測定された粒径のうち、大きい上位1%のものを除外し、残りの99%の粒径における最大粒径を最大粒径d99として決定することができる。

【0040】

また、圧着の際、バンプ電極42とガラス基板31の表面33との間に介在される導電粒子51bにおいて、バンプ電極42の高さ方向の大きさh2(図5参照)が、圧着前における導電粒子の平均粒径daの15%以上80%以下であることが好ましく、30%以上80%以下であることがより好ましい。こうすると、圧着による導電粒子51bの粒子つぶれとバンプ電極42への食い込みとのバランスが良くなる。

【0041】

なお、圧着の際、導電粒子51bがバンプ電極42に食い込んでバンプ電極42とガラス基板31とが良好に接続されると、バンプ電極42と対応する位置に、バンプ電極42に食い込んだ導電粒子51bによる圧痕がガラス基板31における表面33と逆側の面(非実装面)から観察される。従って、バンプ電極42とガラス基板31とが良好に接続されたか否かを判定するには、バンプ電極42と対応する位置に圧痕が形成されているか否かをガラス基板31の非実装面から確認すればよい。

【0042】

以上のような回路部品1では、回路部品1の製造の際、長辺44a側のバンプ電極42の列と、長辺44b側のバンプ電極42の列との間の間隔dx(図2参照)において、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて反ろうとする際、ガラス基板31の表面33及び非電極面43の双方に接するように配置された第1の状態の導電粒子51aが、ガラス基板31及びICチップ4の反りに対抗する。これにより、ガラス基板31及びICチップ4の反りが抑制される。

【0043】

換言すると、回路部品1では、ガラス基板31の表面33と非電極面43との間に介在する導電粒子51aは、バンプ電極42の高さ方向の大きさh1がガラス基板31の表面33と非電極面43との間の間隔に略一致しているため、表面33と非電極面43とにより挟持されることとなる。従って、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、ガラス基板31の表面33と非電極面43とにより挟持された導電粒子51aが、ガラス基板31及びICチップ4の変形に対抗する。これにより、ガラス基板31及びICチップ4の反りが抑制される。

【0044】

ここで、図8、図9及び図10は、従来の回路部品を示す模式断面図である。なお、図8、図9及び図10においては、図3と同様、導電性接着剤90に含有されている導電粒子の図示は省略されている。

【0045】

図8、図9及び図10に示すように、従来の回路部品60では、ICチップ80のバンプ電極82の高さは、本実施形態に係る回路部品1のバンプ電極42(図3参照)に比して大きく、さらに、導電性接着剤90に含有されている導電粒子の平均粒径よりも大きい。このため、ガラス基板71の表面73とICチップ80の非電極面83との間には、これら表面73及び非電極面83の双方に接するような導電粒子は介在されていない。従って、バンプ電極82の列間の間隔dxにおいて、ガラス基板71の表面73と非電極面83との間に充填された導電性接着剤90が熱収縮や硬化収縮すると、ガラス基板71及びICチップ80が互いに引っ張られて全体的に反りが生じるおそれがある。なお、図8においては、ICチップ80に反りが生じている場合が示されており、図9においては、ガラス基板71に反りが生じている場合が示されており、図10においては、ガラス基板71及びICチップ80に反りが生じている場合が示されている。例えば、ICチップ80とガラス基板71との厚さが同程度であるときは、図9に示されるように、ガラス基板71に反りが生じる場合がある。ガラス基板71及びICチップ80に反りが生じると、外側のバンプ電極82とガラス基板71の表面73との間の間隔が拡がって、バンプ電極82とガラス基板71とが良好に接続されない場合がある。そして、この状態ではガラス基板71の非実装面から外側のバンプ電極82に対応する位置に圧痕が観察されない場合がある。

【0046】

これに対し、本実施形態に係る回路部品1では、上述のように、ガラス基板31及びICチップ4の反りが抑制されるため、ガラス基板31の表面33とバンプ電極42との間の間隔が拡がることが抑制されて、導電粒子51bがバンプ電極42に良好に食い込み、ガラス基板31とバンプ電極42とが良好に接続される。これにより、ガラス基板31とICチップ4とを良好に接続することができる。そして、導電粒子51bがバンプ電極42に良好に食い込むことで圧痕が形成され、ガラス基板31とICチップ4とが良好に接続されたことをガラス基板31の非実装面から確認することができる。

【0047】

また、一般的に、ガラス基板は比較的硬いため、回路部品が薄型でない場合には、上述のようなガラス基板及びICチップの反りに起因する接続不良が発生することは少ない。これに対し、本実施形態に係る回路部品1のように、ガラス基板31が薄型である場合、ガラス基板31に反りが生じやすいため、基板及びICチップの反りを抑制するという本発明の効果をより発揮することが可能となる。また、本実施形態に係る回路部品1のように、ICチップ4が大型である場合(ICチップ4の幅方向の長さ(図1において上下方向の長さ)が長い場合)、さらに反りが生じやすくなるため、反りを抑制するという本発明の効果を一層発揮することが可能となる。また、本実施形態に係る回路部品1のように、ICチップ4の幅方向において、隣り合うバンプ電極42,42の内側の端部同士の間隔のうち最も大きい間隔dxと、両端部に配置されたバンプ電極42,42の外側の端部同士の間隔d0との比率が0.3〜0.9となっており、比較的大きな間隔dxが存在する場合、さらに反りが生じやすくなるため、反りを抑制するという本発明の効果を一層発揮することが可能となる。

【0048】

また、本実施形態に係る回路部品1の製造方法では、ガラス基板31及びICチップ4が、ICチップ4のバンプ電極42の高さより大きい平均粒径の導電粒子を含有する導電性接着剤5により接続される。従って、上述のように、ガラス基板31の表面33と非電極面43とに介在される導電粒子51aは、バンプ電極42の高さまで圧縮されて、非電極面43とガラス基板31の表面33とにより挟持される。よって、ガラス基板31の表面33と非電極面43との間に充填された導電性接着剤5の熱収縮や硬化収縮により、ガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、非電極面43とガラス基板31の表面33とにより挟持された導電粒子51aがガラス基板31及びICチップ4の変形に対抗し、ガラス基板31及びICチップ4の反りが抑制される。これにより、バンプ電極42とガラス基板31との間の間隔が拡がることが抑制され、バンプ電極42とガラス基板31とが良好に接続される。このため、ガラス基板31とICチップ4とを良好に接続することができる。

【0049】

また、本実施形態に係る回路部品1の製造方法では、圧着前の導電性接着剤5の厚さdtが、圧着前における導電粒子の平均粒径daの80%以上200%以下になるように導電性接着剤5を介在させるため、圧着によりバンプ電極42が押し退ける導電性接着剤5の量は、導電粒子の平均粒径daと同程度(平均粒径daの80%以上200%以下程度)の高さ分となり、バンプ電極42とガラス基板31との間からバンプ電極42の側方に流れる導電性接着剤5の量が低減される。このため、バンプ電極42とガラス基板31との間に導電粒子51bを良好に介在させることができる。従って、ガラス基板31とICチップ4とを良好に接続することができる。

【0050】

また、本実施形態に係る回路部品1の製造方法では、非電極面43と、ガラス基板31の表面33との間の圧着後の間隔dyが、導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径d99の70%以上100%以下になるように、ガラス基板31とICチップ4とを圧着させるため、ガラス基板31の表面33及び非電極面43により導電粒子51aを適度に圧縮することができ、ガラス基板31の表面33と非電極面43との間に導電粒子51aが良好に挟持される。従って、導電性接着剤5の熱収縮や硬化収縮によりガラス基板31及びICチップ4が互いに引っ張られて変形しようとする際、良好に挟持された導電粒子51aがガラス基板31及びICチップ4の変形にさらに対抗し、ガラス基板31及びICチップ4の反りがさらに抑制される。従って、ガラス基板31とICチップ4とを一層良好に接続することができる。

【0051】

また、本実施形態に係る回路部品1の製造方法では、圧着によりバンプ電極42とガラス基板31の表面33との間に介在される導電粒子51bは、バンプ電極42の高さ方向における圧着後の大きさh2が、圧着前における導電粒子の平均粒径daの15%以上80%以下になるように、ガラス基板31とICチップ4とを圧着させるため、圧着により導電粒子51bがバンプ電極42に良好に食い込み、ガラス基板31とICチップ4とを良好に接続することができる。

【0052】

以上、実施形態に係る回路部品及び回路部品の製造方法について説明したが、本発明は上記実施形態に限定されない。例えば、上記実施形態では、基板としてガラス基板31が用いられているが、例えば、金属配線を有するフレキシブルテープ、フレキシブルプリント配線板等の有機基板、ガラス繊維強化エポキシ基板等のガラス繊維強化有機基板、あるいは、紙フェノール基板、セラミック基板、積層板等の基板が用いられてもよい。

【0053】

また、基板及びICチップに関して、矩形板状(長方形板状)とは、実質的に矩形板状である場合を含む。具体的には、矩形板状とは、面取り加工が施された形状、及び角に丸みを有している形状等を含む。

【符号の説明】

【0054】

1…回路部品、4…ICチップ、5…導電性接着剤、31…ガラス基板、33…ガラス基板の表面、41…実装面、42…バンプ電極、43…非電極面、51a…第1の状態の導電粒子、51b…第2の状態の導電粒子。

【特許請求の範囲】

【請求項1】

導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、

前記ICチップの実装面には、バンプ電極と、前記バンプ電極が形成された部分を除く非電極面とが設けられ、

前記基板の表面と前記非電極面との間には、前記基板の表面及び前記非電極面の双方に接する第1の状態の導電粒子が存在し、

前記基板の表面と前記バンプ電極との間には、前記第1の状態よりも扁平な第2の状態で前記バンプ電極に食い込むように配置された導電粒子が存在することを特徴とする回路部品。

【請求項2】

導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、

前記ICチップの実装面には、バンプ電極と、前記バンプ電極が形成された部分を除く非電極面とが設けられ、

前記基板の表面と前記非電極面との間には、前記バンプ電極の高さ方向の大きさが前記基板の表面と前記非電極面との間の間隔に略一致している導電粒子が存在することを特徴とする回路部品。

【請求項3】

前記基板は、ガラス基板であることを特徴とする請求項1又は2に記載の回路部品。

【請求項4】

導電粒子を含有する導電性接着剤によってICチップを基板に接続する回路部品の製造方法であって、

前記基板の表面と前記ICチップとの間に、前記ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤を介在させた後、前記基板と前記ICチップとを圧着させることを特徴とする回路部品の製造方法。

【請求項5】

前記圧着前の前記導電性接着剤の厚さが、前記導電粒子の前記平均粒径の80%以上200%以下になるように前記導電性接着剤を介在させることを特徴とする請求項4に記載の回路部品の製造方法。

【請求項6】

前記ICチップの実装面において前記バンプ電極が形成された部分を除く非電極面と、前記基板の表面との間の前記圧着後の間隔が、前記導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径の70%以上100%以下になるように、前記基板と前記ICチップとを圧着させることを特徴とする請求項4又は5に記載の回路部品の製造方法。

【請求項7】

前記圧着により前記バンプ電極と前記基板の表面との間に介在される導電粒子は、前記バンプ電極の高さ方向における前記圧着後の大きさが、前記導電粒子の前記平均粒径の15%以上80%以下になるように、前記基板と前記ICチップとを圧着させることを特徴とする請求項4〜6のいずれか1項に記載の回路部品の製造方法。

【請求項1】

導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、

前記ICチップの実装面には、バンプ電極と、前記バンプ電極が形成された部分を除く非電極面とが設けられ、

前記基板の表面と前記非電極面との間には、前記基板の表面及び前記非電極面の双方に接する第1の状態の導電粒子が存在し、

前記基板の表面と前記バンプ電極との間には、前記第1の状態よりも扁平な第2の状態で前記バンプ電極に食い込むように配置された導電粒子が存在することを特徴とする回路部品。

【請求項2】

導電粒子を含有する導電性接着剤によってICチップを基板に接続してなる回路部品であって、

前記ICチップの実装面には、バンプ電極と、前記バンプ電極が形成された部分を除く非電極面とが設けられ、

前記基板の表面と前記非電極面との間には、前記バンプ電極の高さ方向の大きさが前記基板の表面と前記非電極面との間の間隔に略一致している導電粒子が存在することを特徴とする回路部品。

【請求項3】

前記基板は、ガラス基板であることを特徴とする請求項1又は2に記載の回路部品。

【請求項4】

導電粒子を含有する導電性接着剤によってICチップを基板に接続する回路部品の製造方法であって、

前記基板の表面と前記ICチップとの間に、前記ICチップのバンプ電極の高さより大きい平均粒径の導電粒子を含有する導電性接着剤を介在させた後、前記基板と前記ICチップとを圧着させることを特徴とする回路部品の製造方法。

【請求項5】

前記圧着前の前記導電性接着剤の厚さが、前記導電粒子の前記平均粒径の80%以上200%以下になるように前記導電性接着剤を介在させることを特徴とする請求項4に記載の回路部品の製造方法。

【請求項6】

前記ICチップの実装面において前記バンプ電極が形成された部分を除く非電極面と、前記基板の表面との間の前記圧着後の間隔が、前記導電粒子のうち、粒径の大きさが上位1%となる導電粒子を除いた残りの導電粒子の最大粒径の70%以上100%以下になるように、前記基板と前記ICチップとを圧着させることを特徴とする請求項4又は5に記載の回路部品の製造方法。

【請求項7】

前記圧着により前記バンプ電極と前記基板の表面との間に介在される導電粒子は、前記バンプ電極の高さ方向における前記圧着後の大きさが、前記導電粒子の前記平均粒径の15%以上80%以下になるように、前記基板と前記ICチップとを圧着させることを特徴とする請求項4〜6のいずれか1項に記載の回路部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−110404(P2013−110404A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−236903(P2012−236903)

【出願日】平成24年10月26日(2012.10.26)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年10月26日(2012.10.26)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]