回路部材の接続方法

【課題】

本発明は、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反りが十分に防止される回路部材の接続方法を提供することを目的とする。

【解決手段】

第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、対向配置した第1の接続端子と第2の接続端子とを電気的に接続させる回路部材の接続方法であって、接着フィルムは、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムである、回路部材の接続方法。

本発明は、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反りが十分に防止される回路部材の接続方法を提供することを目的とする。

【解決手段】

第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、対向配置した第1の接続端子と第2の接続端子とを電気的に接続させる回路部材の接続方法であって、接着フィルムは、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムである、回路部材の接続方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着フィルム、並びに回路部材の接続構造及び接続方法に関する。

【背景技術】

【0002】

液晶表示用ガラスパネルへは、COG(Chip-On-Glass)実装やCOF(Chip-On-Flex)実装等によって液晶駆動用ICが実装される。COG実装では、導電粒子を含む接着フィルムを用いて液晶駆動用ICを直接ガラスパネル上に接合する。COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む接着フィルムを用いてそれらをガラスパネルに接合する。

【0003】

これに対して、近年の液晶表示の高精細化に伴い、液晶駆動用ICの電極である金バンプは狭ピッチ化、狭面積化している。このため、従来の接着フィルムでは、回路接続部材中の導電粒子が隣接電極(接続端子)間に流出し、ショートを発生させる等といった問題があった。また、ショートを避けるために接着フィルム中の導電粒子の数を減らした場合には、バンプ/パネル間に捕捉される接着フィルム中の導電粒子の数が減少し、その結果、回路間の接続抵抗が上昇し接続不良を起こすといった問題があった。

【0004】

そこで、これらの問題を解決する方法として、接着フィルムの少なくとも片面に絶縁性接着層を形成することで、COG実装又はCOF実装における接合品質の低下を防ぐ方法(例えば、特許文献1参照)や、接着フィルムの加熱加圧時の流動性を制御することでバンプ/パネル間に捕捉される導電粒子の数を確保する方法(例えば、特許文献2参照)が開発されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特開2002−201450号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、接着フィルムの片面に絶縁性接着層を形成する方法では、バンプ面積が小さい、例えば3000μm2未満であるときに、安定した接続抵抗を得るために導電粒子の数を増やす場合には、隣り合う回路電極間の絶縁性について未だ改良の余地がある。また、接着フィルムの加熱加圧時の流動性を制御する方法では、液晶表示用ガラスパネルへの液晶駆動用ICの実装時に、加熱加圧後の接着フィルムの硬化物の貯蔵弾性率が高くなることにより生じ得るパネル反りを防止する点で、未だ改良の余地が残されていた。

【0007】

そこで、本発明は上記事情を鑑みてなされたものであり、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反りが十分に防止される接着フィルム、並びにそれを用いた、回路部材の接続方法及び接続構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、導電粒子を含有する導電性接着層と、絶縁性接着層とが積層されており、積層方向に所定の条件で加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを、硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である接着フィルムを提供する。

【0009】

本発明の接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。

【0010】

本発明の接着フィルムにより上記の目的を達成できる理由は必ずしも明らかでないが、上記C/Dの値が上記の範囲であることに少なくとも起因するものと考えられる。なお、C/Dの値は、絶縁性接着層の流動性と導電性接着層の流動性との差異を示す指標である。

【0011】

C/Dの値が上記数値範囲内にあることで、この値が1.2未満である場合と比較して、導電性接着層の流動性に対する絶縁性接着層の流動性が高くなる。

このような本発明の接着フィルムにおいては、加熱加圧をする際に導電性接着層よりも絶縁性接着層のほうが優先的に流動する。このため、回路接続の際には、回路基板上の回路電極同士の間の空隙に絶縁性接着層が充填されやすくなり、導電性接着剤層中の導電粒子がこの空隙中へ流入することを防ぐことができやすくなり、隣接電極間でのショート発生が十分に防止されると考えられる。

さらに、導電性接着剤層中の導電粒子が上記空隙中へ流入することが防止されれば、接続しようとする回路電極間に捕捉される導電粒子の数が多くなり、低抵抗の電気接続が得られやすくなると考えられる。

また、C/Dの値が上記数値範囲内にあることで、この値が3.0を超える場合と比較して、導電性接着層の流動性に対する絶縁性接着層の流動性が高くなりすぎない。これにより、回路電極同士の良好な導通特性と接着性を両立することができ、接着フィルムの高い信頼性を維持できると考えられる。

【0012】

なお、上記の所定の条件とは、本発明の接着フィルムを2枚のガラス板で挟んだ状態で、160℃、2MPaで10秒間加熱加圧する条件をいう。

【0013】

絶縁性接着層は、ビスフェノールF型フェノキシ樹脂を含有することが好ましく、導電性接着層は、ビスフェノールA型フェノキシ樹脂及びビスフェノールA・F共重合型フェノキシ樹脂からなる群より選択される少なくとも1種の樹脂を含有することが好ましい。これによれば、より高度に絶縁性接着層の流動性と導電性接着層の流動性とが制御される。

【0014】

本発明の接着フィルムは、相対峙する接続端子間を電気的に接続するために用いられる、上述の接着フィルムであって、40℃、周波数10Hzにおける前記接着フィルムの硬化物の貯蔵弾性率E’が0.5〜2.5GPaであることが好ましい。

【0015】

これによれば、接続端子を接続した後の接着フィルムの硬化物中の成分の凝集力が向上し、且つ内部応力が低減する。そのため、実装品の表示品質、接着力及び導通特性の向上といった有利な効果が得られる。貯蔵弾性率が0.5GPa未満である場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物中の成分の凝集力が低く、回路部材を接続するときの接続部分の電気抵抗が上昇する傾向にある。また、貯蔵弾性率が2.5GPaを超える場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物の硬度が上昇し、実装品のパネル反り防止効果が低下する傾向にある。

【0016】

絶縁性接着層及び/又は導電性接着層は、フィルム形成材、エポキシ樹脂及び潜在性硬化剤を含むことが好ましい。これによれば、本発明による上述の効果をより確実に奏することができる。

【0017】

本発明はまた、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムを提供する。このような接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。

【0018】

また、本発明は、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させてなる回路部材の接続構造であって、接着フィルムは、導電粒子を含有する導電性接着層と絶縁性接着層とを有し、加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である、接続構造を提供する。このような回路部材の接続構造によれば、本発明の接着フィルムを用いているため、十分に接続信頼性が高い。

【0019】

上述の接続構造において、第1及び第2の回路部材のうち少なくとも一方がICチップであってもよい。

【0020】

上述の接続構造においては、第1及び第2の接続端子のうち少なくとも一方の表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含んでいてもよい。

【0021】

上述の接続構造においては、第1及び第2の回路部材のうち少なくとも一方の表面が、窒化シリコン、シリコーン化合物及びポリイミド樹脂からなる群より選ばれる少なくとも1種でコーティング又は付着処理されていてもよい。

【0022】

本発明はまた、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させる回路部材の接続方法であって、接着フィルムは、導電粒子を含有する導電性接着層と絶縁性接着層とを有し、加熱加圧した後の、硬化した前記絶縁性接着層の主面の面積Cを硬化した前記導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である、接続方法を提供する。このような接続方法によれば、本発明の接着フィルムを用いているため、十分に信頼性の高い接続構造が得られる。

【発明の効果】

【0023】

本発明によれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される接着フィルム、並びにそれを用いた、回路部材の接続方法及び接続構造を提供することができる。

【図面の簡単な説明】

【0024】

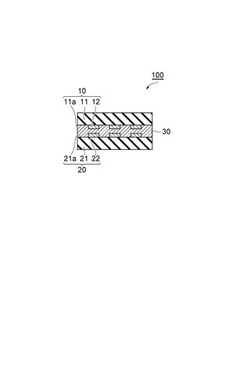

【図1】本発明に係る回路部材の接続構造の一実施形態を示す概略断面図である。

【図2】加熱加圧後の硬化した接着フィルムをスキャナーで撮像した像を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は図示の比率に限られるものではない。

【0026】

(接着フィルム)

本発明は、導電粒子を含有する導電性接着層と、絶縁性接着層とが積層されており、積層方向に所定の条件で加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを、硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である接着フィルムを提供する。

【0027】

かかる本発明の接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。さらに、回路接続の際に、導電性接着層が流動せず、電極間に留まる樹脂を排除できないことにより生じる導通不良、あるいは、絶縁性接着層が過度に流動し、接続する回路間における樹脂の充填が不足することによる接着強度の低下等といった不具合を防止することができる。同様の観点からC/Dの値は1.5〜2.5であるとより好ましい。

【0028】

絶縁性接着層及び導電性接着層は、上記所定の条件で加熱加圧する前の主面の面積が実質的に同一である。この主面の面積をAとする。また、上記所定の条件で加熱加圧した後の絶縁性接着層及び導電性接着層の主面の面積は、上述のとおりそれぞれC、Dとなる。絶縁性接着層及び導電性接着層の上記加熱加圧に伴う流動性の指標として、C/A、D/Aを定義する。これらの流動性の指標はその数値が高くなる程、上記加熱加圧に伴い流動しやすくなることを示している。本発明に係る上記値C/Dは、絶縁性接着層の流動性の指標C/Aを、絶縁性接着層の流動性の指標D/Aで除した値と同一になる。

【0029】

導電粒子としては、例えば、金(Au)、銀(Ag)、ニッケル(Ni)、銅(Cu)、はんだ等の金属粒子;カーボン粒子;ガラス、セラミック、プラスチック等の非導電性物質の表面にAu、Ag、Cu等の導電性物質を被覆したもの;及び、Ni等の遷移金属の表面にAu等の貴金属類を被覆したものが挙げられる。十分なポットライフを得る観点から、導電粒子の表層はAu、Ag、白金属の貴金属類であることが好ましく、Auであることがより好ましい。また、導電粒子として、非導電性物質に貴金属類を被覆したもの又は熱溶融金属粒子を用いた場合は、加熱加圧により変形性を有し、接続時に電極との接触面積が増加し信頼性が向上するので好ましい。

【0030】

非導電性物質の表面に貴金属類を被覆したものにおける被覆層の厚みは、良好な抵抗を得るために、100オングストローム以上であることが好ましい。また、Ni等の遷移金属の表面に貴金属類を被覆したものの場合には、貴金属類からなる被覆層の欠損や導電粒子の混合分散時に生じる被覆層の欠損等により生じる酸化還元作用で遊離ラジカルが発生し保存性低下を引き起こすおそれがある。そのため、被覆層の厚みが300オングストローム以上であることが好ましい。なお、被覆層の厚みが1μm以上となると上述の効果が飽和してくることから、被覆層の厚みは1μm未満であることが望ましいが、これは被覆層の厚みを制限するものではない。上記導電粒子は1種を単独で又は2種以上を組み合わせて用いられる。

【0031】

このような導電粒子は、接着フィルム中の樹脂成分100体積部に対して、0.1〜30体積部含有させることが好ましく、0.1〜10体積部含有させることがより好ましい。これによれば、過剰な導電粒子による隣接回路の短絡をより高度に防止することができる。なお、上記「樹脂成分」とは、接着フィルム中、導電粒子以外の成分のことをいい、具体的には後述するフィルム形成材、エポキシ樹脂、潜在性硬化剤等のことをいう。

【0032】

絶縁性接着層及び導電性接着層は、フィルム形成材、エポキシ樹脂及び潜在性硬化剤を含むことが好ましい。これによれば、本発明による上述の効果をより確実に奏することができる。

【0033】

フィルム形成材とは、液状物を固形化し、構成組成物をフィルム形状とした場合に、そのフィルムの取扱いが容易となり、且つ容易に裂けたり、割れたり、べたついたりしない機械特性等を付与するものであり、通常の状態でフィルムとしての取扱いができるものである。その具体例としては、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂が挙げられる。これらは1種を単独で又は2種以上を組み合わせて用いられる。この中で、接着性、相溶性、耐熱性及び機械強度に優れることからフェノキシ樹脂が、特に好ましい。

【0034】

フェノキシ樹脂は、例えば、二官能性フェノール類とエピハロヒドリンを高分子量まで反応させるか、二官能性エポキシ樹脂と二官能性フェノール類を重付加させることにより得られる樹脂である。具体的には、フェノキシ樹脂は、二官能性フェノール類1モルとエピハロヒドリン0.985〜1.015とを、アルカリ金属水酸化物の存在下において非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0035】

このようなフェノキシ樹脂としては、機械的特性や熱的特性を向上させる点から、特に二官能性エポキシ樹脂と二官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基で1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の状態で50〜200℃に加熱して重付加反応させることにより得られるものが好ましい。

【0036】

二官能性エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂が挙げられる。二官能性フェノール類は2個のフェノール性水酸基を有するものであり、例えば、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール類が挙げられる。フェノキシ樹脂はラジカル重合性の官能基によって変性されていてもよい。

【0037】

上述のフェノキシ樹脂は、1種を単独で用いても、2種以上を混合して用いてもよい。また、絶縁性接着層及び導電性接着層に、互いに異なる種類のフェノキシ樹脂を含有させてもよい。例えば、絶縁性接着層にビスフェノールF型フェノキシ樹脂を含有させ、導電性接着層にビスフェノールA型フェノキシ樹脂及びビスフェノールA・F共重合型フェノキシ樹脂からなる群より選択される少なくとも1種の樹脂を含有させることが好ましい。これによれば、絶縁性接着層の耐熱性及び流動性が向上し、導電性接着層の弾性率及び流動性が低下する。よって、導電性接着層の絶縁性接着層に対する流動性が抑制される。

【0038】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノールA、ビスフェノールF又はビスフェノールADとから誘導されるビスフェノール型エポキシ樹脂;エピクロルヒドリンとフェノールノボラック又はクレゾールノボラックとから誘導されるエポキシノボラック樹脂;ナフタレン環を含む骨格を有するナフタレン系エポキシ樹脂;グリシジルアミン、グリシジルエーテル、ビフェニル及び脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物を用いることができる。これらのエポキシ樹脂は、単独で、又は2種以上を混合して用いることできる。これらのエポキシ樹脂は、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることがエレクトロンマイグレーション防止のために好ましい。

【0039】

本発明で使用する潜在性硬化剤としては、例えば、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミドが挙げられる。これらの潜在性硬化剤は、1種を単独で、又は2種以上を混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、可使時間が延長されることから好ましい。

【0040】

本発明の接着フィルムは、絶縁性接着層及び/又は導電性接着層に、アクリル酸、アクリル酸エステル、メタクリル酸エステルまたはアクリロニトリルのうち少なくとも一つをモノマー成分とした重合体又は共重合体を含有していてもよい。グリシジルエーテル基を含有するグリシジルアクリレートやグリシジルメタクリレートを含む共重合体系アクリルゴムを併用した場合は、応力緩和に優れることから好ましい。このようなアクリルゴムの分子量(サイズ排除クロマトグラフィーによるポリスチレン換算重量平均分子量)は接着フィルムの凝集力を高める点から20万以上であることが好ましい。

【0041】

接着フィルムは、絶縁性接着層及び/又は導電性接着層に、さらに、充填剤、軟化剤、促進剤、老化防止剤、難燃化剤、色素、チキソトロピック剤、カップリング剤、メラミン樹脂及びイソシアネート類を含有していてもよい。

【0042】

充填剤を含有した場合、接続信頼性等の向上が得られるので好ましい。充填剤は、その最大径が導電粒子の粒径未満であれば使用できる。充填剤の含有割合は、接着フィルム中の樹脂成分100体積部に対して、5〜60体積部の範囲が好ましい。この含有割合が60体積部を超えると信頼性向上の効果が飽和しやすくなり、5体積部未満では充填剤の添加による効果が小さい。

【0043】

カップリング剤としてはケチミン、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有物が、接着性の向上の点から好ましい。その具体例としては、アミノ基を有するシランカップリング剤として、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランが挙げられる。また、ケチミンを有するシランカップリング剤として、上述のアミノ基を有するシランカップリング剤に、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン化合物を反応させて得られたものが挙げられる。

【0044】

上述の接着フィルムの硬化物は、40℃、周波数10Hzにおける貯蔵弾性率E’が0.5〜2.5GPaであることが好ましく、1.0〜2.0GPaであることがより好ましい。

【0045】

これによれば、貯蔵弾性率が上記範囲外である場合と比較して、接続端子を接続した後の接着フィルムの硬化物中の成分の凝集力が向上し、且つ内部応力が低減する。そのため、この接着フィルムを用いた実装品の表示品質、接着力及び導通特性の向上等といった有利な効果が得られる。貯蔵弾性率が0.5GPa未満である場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物中の成分の凝集力が低く、回路部材を接続するときの接続部分の電気抵抗が上昇する傾向にある。また、貯蔵弾性率が2.5GPaを超える場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物の硬度が上昇し、実装品のパネル反り防止効果が低下する傾向にある。

【0046】

本発明の接着フィルムは、絶縁性接着層と導電性接着層とからなる2層から構成されるものであってもよく、3層以上の層から構成されるものであってもよい。3層以上の層から構成される場合、絶縁性接着層及び導電性接着層は交互に積層されることが好ましい。例えば、3層から構成される接着フィルムとしては、導電性接着層、絶縁性接着層及び導電性接着層がこの順で積層されたもの、あるいは絶縁性接着層、導電性接着層及び絶縁性接着層がこの順で積層されたものが挙げられる。これらの場合、導電性接着層同士又は絶縁性接着層同士は材料、組成及び/又は膜厚が異なっていてもよく、同一であってもよい。

【0047】

3層以上の層から構成される接着フィルムにおいては、積層方向に所定の条件で加熱加圧した後に、互いに接する導電性接着層及び絶縁性接着層のうち少なくとも1組についてのC/Dの値が1.2〜3.0となる。さらに、3層以上の層から構成される接着フィルムにおいては、積層方向に所定の条件で加熱加圧した後に、互いに接する導電性接着層及び絶縁性接着層のそれぞれについてのC/Dの値が全て1.2〜3.0となることが好ましい。

【0048】

上述のC/Dの数値範囲を満足する本発明の接着フィルムは、例えば、下記(1)、(2)のうちいずれか1層の絶縁性接着層と、下記(3)〜(5)のうちいずれか1層の導電性接着層とを組み合わせることにより得ることができる。

(1)ビスフェノールF型フェノキシ樹脂を含有する絶縁性接着層。

(2)重量平均分子量1000〜10000のビスフェノールA型固形エポキシ樹脂、重量平均分子量1000〜10000のA・F型固形エポキシ樹脂、及び、重量平均分子量1000〜10000のF型固形エポキシ樹脂のうち少なくともいずれかを含有する絶縁性接着層。

(3)ビスフェノールA型フェノキシ樹脂、又は、ビスフェノールA・F共重合型フェノキシ樹脂を含有する導電性接着層。

(4)分子内にフルオレン環を含むフェノキシ樹脂を含有する導電性接着層。

(5)樹脂成分100体積部に対して粒径0.1〜1.0μmの非導電性微粒子を5〜30体積部含有する導電性接着層。

【0049】

上述の接着フィルムは、例えば、COG実装やCOF実装において、ICチップとフレキシブルテープやガラス基板とを電気的に接続するために用いることができる。

【0050】

(回路部材の接続構造)

本発明は、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に上述の接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させてなる回路部材の接続構造を提供する。

【0051】

図1は、本発明に係る回路部材の接続構造の好適な一実施形態を示す概略断面図である。図1に示す接続構造100は、相互に対向する第1の回路部材10及び第2の回路部材20を備えており、第1の回路部材10と第2の回路部材20との間には、これらを接続する回路接続部材30が設けられている。

【0052】

第1及び第2の回路部材10,20の具体例としては、半導体チップ、抵抗体チップ若しくはコンデンサチップ等のチップ部品又はプリント基板等の基板が挙げられる。接続構造100の接続形態としては、ICチップとチップ搭載基板との接続、電気回路相互の接続、COG実装又はCOF実装におけるICチップとガラス基板又はフレキシブルテープとの接続等もある。

【0053】

特に、回路部材10,20のうち少なくとも一方がICチップであると好ましい。

【0054】

また、回路部材10,20のうち少なくとも一方の表面が窒化シリコン、シリコーン化合物及びポリイミド樹脂からなる群より選ばれる少なくとも1種でコーティング又は付着処理されていることが好ましい。上述の接着フィルムによれば、このような回路部材に対する接着強度が特に良好となる。

【0055】

第1の回路部材10は、第1の回路基板11と、第1の回路基板11の主面11a上に形成された第1の電極(接続端子)12とを有する。第2の回路部材20は、第2の回路基板21と、第2の回路基板21の主面21a上に形成された第2の電極(接続端子)22とを有する。接続構造100においては、第1の電極12と第2の電極22とが対向配置され、かつ電気的に接続されている。なお、第1の回路基板11の主面11a上、及び第2の回路基板21の主面21a上には、場合により絶縁層(図示せず)が形成されていてもよい。

【0056】

第1及び第2の電極11,12のうち少なくとも一方の表面が、金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含むことが好ましい。

【0057】

回路接続部材30は、上述の接着フィルムの硬化物である。接着フィルムの硬化物中の導電粒子(図示せず)により第1の電極12と第2の電極22とが電気的に接続される。

【0058】

本実施形態の接続構造100の製造方法、すなわち回路部材10,20の接続方法は、例えば以下のとおりである。まず、第1及び第2の回路部材10、20の間に、上述の接着フィルムを介在させる。このとき、第1の電極12及び第2の電極22が相互に対向するように、第1及び第2の回路部材10、20を配置する。なお、接着フィルムはその絶縁性接着層側が第1の電極12に接するように介在させてもよく、第2の電極22と接するように介在させてもよい。次に、第1及び第2の回路部材10、20を介して接着フィルムを加熱しながら、それらの積層方向に加圧して、接着フィルムの硬化処理を施し接続構造100を形成する。硬化処理は、一般的な方法により行うことが可能であり、その方法は接着フィルムにより適宜選択される。

【0059】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形が可能である。

【実施例】

【0060】

以下、実施例により本発明を詳細に説明するが、本発明はこれに限定されるものではない。なお、下記の実施例において、ビスフェノールF型フェノキシ樹脂は東都化成株式会社製、商品名「FX−316」、ビスフェノールA型フェノキシ樹脂はインケムコーポレーション社製、商品名「PKHC」、ビスフェノールA・F共重合型フェノキシ樹脂は東都化成株式会社製、商品名「ZX−1356−2」、芳香族スルホニウム塩は三新化学工業株式会社製、商品名「サンエイドSI−60」をそれぞれ用いた。また、液状エポキシとして、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ(旭化成ケミカルズ社製、商品名「ノバキュアHX−3941」、エポキシ当量185)を用いた。

【0061】

(実施例1)

ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエン(沸点110.6℃、SP値8.90)と酢酸エチル(沸点77.1℃、SP値9.10)との混合溶剤に溶解させ、固形分60質量%の溶液を得た。その溶液に、液状エポキシを配合し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。なお、上記液状エポキシは、ビスフェノールF型フェノキシ樹脂:液状エポキシが固形質量比で60:40となる量を配合した。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0062】

また、ビスフェノールA型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分40質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。

【0063】

上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールA型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に導電粒子を樹脂成分に対して10体積%配合して分散し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して分散液を得た。得られた分散液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの導電性接着層を形成した。形成した絶縁性接着層と導電性接着層とをラミネーターを用いて貼り合わせ、PETフィルムで挟まれた接着フィルムを得た。

【0064】

(実施例2)

絶縁性接着層の形成を下記のように代えた以外は、実施例1と同様にしてPETフィルム付接着フィルムを得た。ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールF型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0065】

(比較例1)

ビスフェノールA型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分40質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールA型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0066】

ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールF型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に導電粒子を樹脂成分に対して10体積%配合して分散し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して分散液を得た。得られた分散液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの導電性接着層を形成した。形成した絶縁性接着層と導電性接着層とをラミネーターを用いて貼り合わせ、PETフィルムで挟まれた接着フィルムを得た。

【0067】

(比較例2)

絶縁性接着層を下記のように形成したこと以外は、実施例1と同様にしてPETフィルム付接着フィルムを得た。ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の溶液を得た。その溶液に、液状エポキシを配合して混合液を得た。なお、上記液状エポキシは、ビスフェノールF型フェノキシ樹脂:液状エポキシが固形質量比で60:40となる量を配合した。得られた混合液を、潜在性硬化剤である芳香族スルホニウム塩を添加せずに、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0068】

(回路部材の接続構造の形成)

実施例1、2及び比較例1、2の接着フィルムをそれぞれ用いて、回路部材の接続構造を作製した。詳細には、まず、接着フィルムの導電性接着層側のPETフィルムを剥離除去して、導電性接着層の表面を露出した。次に、厚み0.5mmのガラス上にITO膜を蒸着により形成してITO基板(表面抵抗<20Ω/□)を得た。次いで、ITO膜の表面に上記接着フィルムの導電性接着層の表面を向かい合わせて接触させながら、70℃、0.5MPa、3秒間の条件でそれらの積層方向に加熱加圧して、ITO基板に接着フィルムを仮固定した。その後、接着フィルムからもう一方のPETフィルムを剥離除去した。次に、バンプ面積30μm×50μm、ピッチ40μm、高さ15μmの2列(千鳥配列)の金バンプを設けたICチップを上記接着フィルム上に載置した。ICチップを載置した接着フィルムを石英ガラス及び加圧ヘッドで挟み、160℃、100MPa、10秒間の条件で加熱加圧することにより、ITO基板とICチップとを接続して回路部材の接続構造を作製した。

【0069】

(バンプ−ガラス基板配線間捕捉粒子数の測定)

上述の接続構造について、ITO基板のガラス側から金属顕微鏡(倍率500倍)で30μm×50μmの領域を200ヶ所観察して、ITO基板と金バンプに挟まれた導電粒子の数をカウントした。そして、一領域当たりの導電粒子の数を相加平均により求めた。その結果を表1に示す。

【0070】

(接続抵抗の測定)

実施例1、2及び比較例1、2の接着フィルムを用いて得られた回路部材の接続構造について、その接続部の電気抵抗値を、初期と、高温高湿槽(85℃85%RH環境下)中に500時間保持した後とにおいて、4端子測定法を用いマルチメータで測定した。その結果を表1に示す。

【0071】

(C/Dの値の測定)

実施例1,2及び比較例1、2の接着フィルムをφ5.5mmの円板状に切り出した。次いで切り出した接着フィルムを、厚み0.7mm、15mm×15mmの2枚のガラス板に挟み、160℃、2MPa、10秒間の条件で加熱加圧を行った。加熱加圧前の接着フィルムの主面の面積Aと、加熱加圧後の硬化した絶縁性接着層の主面の面積CとからC/Aの値を求めた。さらに加熱加圧前の接着フィルムの主面の面積Aと加熱加圧後の硬化した導電性接着層の主面の面積Dとから、導電性接着層のD/Aの値を求め、C/Aの値をD/Aの値で除することにより、C/Dの値を算出した。その結果を表1に示す。

なお、上記主面の面積C及びDは、ガラス板の加熱加圧後の硬化した接着フィルムの広がりを、スキャナー等を用いて撮像し、画像処理装置を用いて求めた。面積Cは、接着フィルムの最外周によって囲まれた部分の面積であり、面積Dは、最外周の内側の周によって囲まれた部分の面積である。これらは、最外周と最外周の内側の周との間の部分が、肉眼では白色透明に、スキャナーで撮像したときには薄青色に見え、また、最外周の内側の周の内側の部分が、肉眼では黒っぽく、スキャナーで撮像したときには白色に見えるので区別できる。加熱加圧後の硬化した接着フィルムをスキャナーで撮像した像を、図2に示す。なお、図2に示す硬化した接着フィルムの最外周の直径は約9mmである。

【0072】

【表1】

【符号の説明】

【0073】

10…第1の回路部材、11…第1の回路基板、12…第1の電極、20…第2の回路部材、21…第2の回路基板、22…第2の電極、30…回路接続部材、100…接続構造。

【技術分野】

【0001】

本発明は、接着フィルム、並びに回路部材の接続構造及び接続方法に関する。

【背景技術】

【0002】

液晶表示用ガラスパネルへは、COG(Chip-On-Glass)実装やCOF(Chip-On-Flex)実装等によって液晶駆動用ICが実装される。COG実装では、導電粒子を含む接着フィルムを用いて液晶駆動用ICを直接ガラスパネル上に接合する。COF実装では、金属配線を有するフレキシブルテープに液晶駆動用ICを接合し、導電粒子を含む接着フィルムを用いてそれらをガラスパネルに接合する。

【0003】

これに対して、近年の液晶表示の高精細化に伴い、液晶駆動用ICの電極である金バンプは狭ピッチ化、狭面積化している。このため、従来の接着フィルムでは、回路接続部材中の導電粒子が隣接電極(接続端子)間に流出し、ショートを発生させる等といった問題があった。また、ショートを避けるために接着フィルム中の導電粒子の数を減らした場合には、バンプ/パネル間に捕捉される接着フィルム中の導電粒子の数が減少し、その結果、回路間の接続抵抗が上昇し接続不良を起こすといった問題があった。

【0004】

そこで、これらの問題を解決する方法として、接着フィルムの少なくとも片面に絶縁性接着層を形成することで、COG実装又はCOF実装における接合品質の低下を防ぐ方法(例えば、特許文献1参照)や、接着フィルムの加熱加圧時の流動性を制御することでバンプ/パネル間に捕捉される導電粒子の数を確保する方法(例えば、特許文献2参照)が開発されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−279371号公報

【特許文献2】特開2002−201450号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、接着フィルムの片面に絶縁性接着層を形成する方法では、バンプ面積が小さい、例えば3000μm2未満であるときに、安定した接続抵抗を得るために導電粒子の数を増やす場合には、隣り合う回路電極間の絶縁性について未だ改良の余地がある。また、接着フィルムの加熱加圧時の流動性を制御する方法では、液晶表示用ガラスパネルへの液晶駆動用ICの実装時に、加熱加圧後の接着フィルムの硬化物の貯蔵弾性率が高くなることにより生じ得るパネル反りを防止する点で、未だ改良の余地が残されていた。

【0007】

そこで、本発明は上記事情を鑑みてなされたものであり、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反りが十分に防止される接着フィルム、並びにそれを用いた、回路部材の接続方法及び接続構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、導電粒子を含有する導電性接着層と、絶縁性接着層とが積層されており、積層方向に所定の条件で加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを、硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である接着フィルムを提供する。

【0009】

本発明の接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。

【0010】

本発明の接着フィルムにより上記の目的を達成できる理由は必ずしも明らかでないが、上記C/Dの値が上記の範囲であることに少なくとも起因するものと考えられる。なお、C/Dの値は、絶縁性接着層の流動性と導電性接着層の流動性との差異を示す指標である。

【0011】

C/Dの値が上記数値範囲内にあることで、この値が1.2未満である場合と比較して、導電性接着層の流動性に対する絶縁性接着層の流動性が高くなる。

このような本発明の接着フィルムにおいては、加熱加圧をする際に導電性接着層よりも絶縁性接着層のほうが優先的に流動する。このため、回路接続の際には、回路基板上の回路電極同士の間の空隙に絶縁性接着層が充填されやすくなり、導電性接着剤層中の導電粒子がこの空隙中へ流入することを防ぐことができやすくなり、隣接電極間でのショート発生が十分に防止されると考えられる。

さらに、導電性接着剤層中の導電粒子が上記空隙中へ流入することが防止されれば、接続しようとする回路電極間に捕捉される導電粒子の数が多くなり、低抵抗の電気接続が得られやすくなると考えられる。

また、C/Dの値が上記数値範囲内にあることで、この値が3.0を超える場合と比較して、導電性接着層の流動性に対する絶縁性接着層の流動性が高くなりすぎない。これにより、回路電極同士の良好な導通特性と接着性を両立することができ、接着フィルムの高い信頼性を維持できると考えられる。

【0012】

なお、上記の所定の条件とは、本発明の接着フィルムを2枚のガラス板で挟んだ状態で、160℃、2MPaで10秒間加熱加圧する条件をいう。

【0013】

絶縁性接着層は、ビスフェノールF型フェノキシ樹脂を含有することが好ましく、導電性接着層は、ビスフェノールA型フェノキシ樹脂及びビスフェノールA・F共重合型フェノキシ樹脂からなる群より選択される少なくとも1種の樹脂を含有することが好ましい。これによれば、より高度に絶縁性接着層の流動性と導電性接着層の流動性とが制御される。

【0014】

本発明の接着フィルムは、相対峙する接続端子間を電気的に接続するために用いられる、上述の接着フィルムであって、40℃、周波数10Hzにおける前記接着フィルムの硬化物の貯蔵弾性率E’が0.5〜2.5GPaであることが好ましい。

【0015】

これによれば、接続端子を接続した後の接着フィルムの硬化物中の成分の凝集力が向上し、且つ内部応力が低減する。そのため、実装品の表示品質、接着力及び導通特性の向上といった有利な効果が得られる。貯蔵弾性率が0.5GPa未満である場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物中の成分の凝集力が低く、回路部材を接続するときの接続部分の電気抵抗が上昇する傾向にある。また、貯蔵弾性率が2.5GPaを超える場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物の硬度が上昇し、実装品のパネル反り防止効果が低下する傾向にある。

【0016】

絶縁性接着層及び/又は導電性接着層は、フィルム形成材、エポキシ樹脂及び潜在性硬化剤を含むことが好ましい。これによれば、本発明による上述の効果をより確実に奏することができる。

【0017】

本発明はまた、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムを提供する。このような接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。

【0018】

また、本発明は、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させてなる回路部材の接続構造であって、接着フィルムは、導電粒子を含有する導電性接着層と絶縁性接着層とを有し、加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である、接続構造を提供する。このような回路部材の接続構造によれば、本発明の接着フィルムを用いているため、十分に接続信頼性が高い。

【0019】

上述の接続構造において、第1及び第2の回路部材のうち少なくとも一方がICチップであってもよい。

【0020】

上述の接続構造においては、第1及び第2の接続端子のうち少なくとも一方の表面が金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含んでいてもよい。

【0021】

上述の接続構造においては、第1及び第2の回路部材のうち少なくとも一方の表面が、窒化シリコン、シリコーン化合物及びポリイミド樹脂からなる群より選ばれる少なくとも1種でコーティング又は付着処理されていてもよい。

【0022】

本発明はまた、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させる回路部材の接続方法であって、接着フィルムは、導電粒子を含有する導電性接着層と絶縁性接着層とを有し、加熱加圧した後の、硬化した前記絶縁性接着層の主面の面積Cを硬化した前記導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である、接続方法を提供する。このような接続方法によれば、本発明の接着フィルムを用いているため、十分に信頼性の高い接続構造が得られる。

【発明の効果】

【0023】

本発明によれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される接着フィルム、並びにそれを用いた、回路部材の接続方法及び接続構造を提供することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る回路部材の接続構造の一実施形態を示す概略断面図である。

【図2】加熱加圧後の硬化した接着フィルムをスキャナーで撮像した像を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は図示の比率に限られるものではない。

【0026】

(接着フィルム)

本発明は、導電粒子を含有する導電性接着層と、絶縁性接着層とが積層されており、積層方向に所定の条件で加熱加圧した後の、硬化した絶縁性接着層の主面の面積Cを、硬化した導電性接着層の主面の面積Dで除した値C/Dが1.2〜3.0である接着フィルムを提供する。

【0027】

かかる本発明の接着フィルムによれば、COG実装やCOF実装に対して低抵抗の電気接続が得られ、且つ液晶表示用ガラスパネルへ液晶駆動用ICを実装した後のパネル反り、及び隣接電極間でのショート発生が十分に防止される。さらに、回路接続の際に、導電性接着層が流動せず、電極間に留まる樹脂を排除できないことにより生じる導通不良、あるいは、絶縁性接着層が過度に流動し、接続する回路間における樹脂の充填が不足することによる接着強度の低下等といった不具合を防止することができる。同様の観点からC/Dの値は1.5〜2.5であるとより好ましい。

【0028】

絶縁性接着層及び導電性接着層は、上記所定の条件で加熱加圧する前の主面の面積が実質的に同一である。この主面の面積をAとする。また、上記所定の条件で加熱加圧した後の絶縁性接着層及び導電性接着層の主面の面積は、上述のとおりそれぞれC、Dとなる。絶縁性接着層及び導電性接着層の上記加熱加圧に伴う流動性の指標として、C/A、D/Aを定義する。これらの流動性の指標はその数値が高くなる程、上記加熱加圧に伴い流動しやすくなることを示している。本発明に係る上記値C/Dは、絶縁性接着層の流動性の指標C/Aを、絶縁性接着層の流動性の指標D/Aで除した値と同一になる。

【0029】

導電粒子としては、例えば、金(Au)、銀(Ag)、ニッケル(Ni)、銅(Cu)、はんだ等の金属粒子;カーボン粒子;ガラス、セラミック、プラスチック等の非導電性物質の表面にAu、Ag、Cu等の導電性物質を被覆したもの;及び、Ni等の遷移金属の表面にAu等の貴金属類を被覆したものが挙げられる。十分なポットライフを得る観点から、導電粒子の表層はAu、Ag、白金属の貴金属類であることが好ましく、Auであることがより好ましい。また、導電粒子として、非導電性物質に貴金属類を被覆したもの又は熱溶融金属粒子を用いた場合は、加熱加圧により変形性を有し、接続時に電極との接触面積が増加し信頼性が向上するので好ましい。

【0030】

非導電性物質の表面に貴金属類を被覆したものにおける被覆層の厚みは、良好な抵抗を得るために、100オングストローム以上であることが好ましい。また、Ni等の遷移金属の表面に貴金属類を被覆したものの場合には、貴金属類からなる被覆層の欠損や導電粒子の混合分散時に生じる被覆層の欠損等により生じる酸化還元作用で遊離ラジカルが発生し保存性低下を引き起こすおそれがある。そのため、被覆層の厚みが300オングストローム以上であることが好ましい。なお、被覆層の厚みが1μm以上となると上述の効果が飽和してくることから、被覆層の厚みは1μm未満であることが望ましいが、これは被覆層の厚みを制限するものではない。上記導電粒子は1種を単独で又は2種以上を組み合わせて用いられる。

【0031】

このような導電粒子は、接着フィルム中の樹脂成分100体積部に対して、0.1〜30体積部含有させることが好ましく、0.1〜10体積部含有させることがより好ましい。これによれば、過剰な導電粒子による隣接回路の短絡をより高度に防止することができる。なお、上記「樹脂成分」とは、接着フィルム中、導電粒子以外の成分のことをいい、具体的には後述するフィルム形成材、エポキシ樹脂、潜在性硬化剤等のことをいう。

【0032】

絶縁性接着層及び導電性接着層は、フィルム形成材、エポキシ樹脂及び潜在性硬化剤を含むことが好ましい。これによれば、本発明による上述の効果をより確実に奏することができる。

【0033】

フィルム形成材とは、液状物を固形化し、構成組成物をフィルム形状とした場合に、そのフィルムの取扱いが容易となり、且つ容易に裂けたり、割れたり、べたついたりしない機械特性等を付与するものであり、通常の状態でフィルムとしての取扱いができるものである。その具体例としては、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂が挙げられる。これらは1種を単独で又は2種以上を組み合わせて用いられる。この中で、接着性、相溶性、耐熱性及び機械強度に優れることからフェノキシ樹脂が、特に好ましい。

【0034】

フェノキシ樹脂は、例えば、二官能性フェノール類とエピハロヒドリンを高分子量まで反応させるか、二官能性エポキシ樹脂と二官能性フェノール類を重付加させることにより得られる樹脂である。具体的には、フェノキシ樹脂は、二官能性フェノール類1モルとエピハロヒドリン0.985〜1.015とを、アルカリ金属水酸化物の存在下において非反応性溶媒中で40〜120℃の温度で反応させることにより得ることができる。

【0035】

このようなフェノキシ樹脂としては、機械的特性や熱的特性を向上させる点から、特に二官能性エポキシ樹脂と二官能性フェノール類との配合当量比をエポキシ基/フェノール水酸基で1/0.9〜1/1.1とし、アルカリ金属化合物、有機リン系化合物、環状アミン系化合物等の触媒の存在下、沸点が120℃以上のアミド系、エーテル系、ケトン系、ラクトン系、アルコール系等の有機溶剤中で、反応固形分が50質量%以下の状態で50〜200℃に加熱して重付加反応させることにより得られるものが好ましい。

【0036】

二官能性エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールS型エポキシ樹脂が挙げられる。二官能性フェノール類は2個のフェノール性水酸基を有するものであり、例えば、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS等のビスフェノール類が挙げられる。フェノキシ樹脂はラジカル重合性の官能基によって変性されていてもよい。

【0037】

上述のフェノキシ樹脂は、1種を単独で用いても、2種以上を混合して用いてもよい。また、絶縁性接着層及び導電性接着層に、互いに異なる種類のフェノキシ樹脂を含有させてもよい。例えば、絶縁性接着層にビスフェノールF型フェノキシ樹脂を含有させ、導電性接着層にビスフェノールA型フェノキシ樹脂及びビスフェノールA・F共重合型フェノキシ樹脂からなる群より選択される少なくとも1種の樹脂を含有させることが好ましい。これによれば、絶縁性接着層の耐熱性及び流動性が向上し、導電性接着層の弾性率及び流動性が低下する。よって、導電性接着層の絶縁性接着層に対する流動性が抑制される。

【0038】

エポキシ樹脂としては、例えば、エピクロルヒドリンとビスフェノールA、ビスフェノールF又はビスフェノールADとから誘導されるビスフェノール型エポキシ樹脂;エピクロルヒドリンとフェノールノボラック又はクレゾールノボラックとから誘導されるエポキシノボラック樹脂;ナフタレン環を含む骨格を有するナフタレン系エポキシ樹脂;グリシジルアミン、グリシジルエーテル、ビフェニル及び脂環式等の1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物を用いることができる。これらのエポキシ樹脂は、単独で、又は2種以上を混合して用いることできる。これらのエポキシ樹脂は、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることがエレクトロンマイグレーション防止のために好ましい。

【0039】

本発明で使用する潜在性硬化剤としては、例えば、イミダゾール系硬化剤、ヒドラジド系硬化剤、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミドが挙げられる。これらの潜在性硬化剤は、1種を単独で、又は2種以上を混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、これらの硬化剤をポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化したものは、可使時間が延長されることから好ましい。

【0040】

本発明の接着フィルムは、絶縁性接着層及び/又は導電性接着層に、アクリル酸、アクリル酸エステル、メタクリル酸エステルまたはアクリロニトリルのうち少なくとも一つをモノマー成分とした重合体又は共重合体を含有していてもよい。グリシジルエーテル基を含有するグリシジルアクリレートやグリシジルメタクリレートを含む共重合体系アクリルゴムを併用した場合は、応力緩和に優れることから好ましい。このようなアクリルゴムの分子量(サイズ排除クロマトグラフィーによるポリスチレン換算重量平均分子量)は接着フィルムの凝集力を高める点から20万以上であることが好ましい。

【0041】

接着フィルムは、絶縁性接着層及び/又は導電性接着層に、さらに、充填剤、軟化剤、促進剤、老化防止剤、難燃化剤、色素、チキソトロピック剤、カップリング剤、メラミン樹脂及びイソシアネート類を含有していてもよい。

【0042】

充填剤を含有した場合、接続信頼性等の向上が得られるので好ましい。充填剤は、その最大径が導電粒子の粒径未満であれば使用できる。充填剤の含有割合は、接着フィルム中の樹脂成分100体積部に対して、5〜60体積部の範囲が好ましい。この含有割合が60体積部を超えると信頼性向上の効果が飽和しやすくなり、5体積部未満では充填剤の添加による効果が小さい。

【0043】

カップリング剤としてはケチミン、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基含有物が、接着性の向上の点から好ましい。その具体例としては、アミノ基を有するシランカップリング剤として、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシランが挙げられる。また、ケチミンを有するシランカップリング剤として、上述のアミノ基を有するシランカップリング剤に、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン化合物を反応させて得られたものが挙げられる。

【0044】

上述の接着フィルムの硬化物は、40℃、周波数10Hzにおける貯蔵弾性率E’が0.5〜2.5GPaであることが好ましく、1.0〜2.0GPaであることがより好ましい。

【0045】

これによれば、貯蔵弾性率が上記範囲外である場合と比較して、接続端子を接続した後の接着フィルムの硬化物中の成分の凝集力が向上し、且つ内部応力が低減する。そのため、この接着フィルムを用いた実装品の表示品質、接着力及び導通特性の向上等といった有利な効果が得られる。貯蔵弾性率が0.5GPa未満である場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物中の成分の凝集力が低く、回路部材を接続するときの接続部分の電気抵抗が上昇する傾向にある。また、貯蔵弾性率が2.5GPaを超える場合には、上述の範囲にある場合と比較して、接着フィルムの硬化物の硬度が上昇し、実装品のパネル反り防止効果が低下する傾向にある。

【0046】

本発明の接着フィルムは、絶縁性接着層と導電性接着層とからなる2層から構成されるものであってもよく、3層以上の層から構成されるものであってもよい。3層以上の層から構成される場合、絶縁性接着層及び導電性接着層は交互に積層されることが好ましい。例えば、3層から構成される接着フィルムとしては、導電性接着層、絶縁性接着層及び導電性接着層がこの順で積層されたもの、あるいは絶縁性接着層、導電性接着層及び絶縁性接着層がこの順で積層されたものが挙げられる。これらの場合、導電性接着層同士又は絶縁性接着層同士は材料、組成及び/又は膜厚が異なっていてもよく、同一であってもよい。

【0047】

3層以上の層から構成される接着フィルムにおいては、積層方向に所定の条件で加熱加圧した後に、互いに接する導電性接着層及び絶縁性接着層のうち少なくとも1組についてのC/Dの値が1.2〜3.0となる。さらに、3層以上の層から構成される接着フィルムにおいては、積層方向に所定の条件で加熱加圧した後に、互いに接する導電性接着層及び絶縁性接着層のそれぞれについてのC/Dの値が全て1.2〜3.0となることが好ましい。

【0048】

上述のC/Dの数値範囲を満足する本発明の接着フィルムは、例えば、下記(1)、(2)のうちいずれか1層の絶縁性接着層と、下記(3)〜(5)のうちいずれか1層の導電性接着層とを組み合わせることにより得ることができる。

(1)ビスフェノールF型フェノキシ樹脂を含有する絶縁性接着層。

(2)重量平均分子量1000〜10000のビスフェノールA型固形エポキシ樹脂、重量平均分子量1000〜10000のA・F型固形エポキシ樹脂、及び、重量平均分子量1000〜10000のF型固形エポキシ樹脂のうち少なくともいずれかを含有する絶縁性接着層。

(3)ビスフェノールA型フェノキシ樹脂、又は、ビスフェノールA・F共重合型フェノキシ樹脂を含有する導電性接着層。

(4)分子内にフルオレン環を含むフェノキシ樹脂を含有する導電性接着層。

(5)樹脂成分100体積部に対して粒径0.1〜1.0μmの非導電性微粒子を5〜30体積部含有する導電性接着層。

【0049】

上述の接着フィルムは、例えば、COG実装やCOF実装において、ICチップとフレキシブルテープやガラス基板とを電気的に接続するために用いることができる。

【0050】

(回路部材の接続構造)

本発明は、第1の接続端子を有する第1の回路部材と、第2の接続端子を有する第2の回路部材とを、第1の接続端子と第2の接続端子とを対向して配置し、対向配置した第1の接続端子と第2の接続端子との間に上述の接着フィルムを介在させ、加熱加圧して、第1の接続端子と第2の接続端子とを電気的に接続させてなる回路部材の接続構造を提供する。

【0051】

図1は、本発明に係る回路部材の接続構造の好適な一実施形態を示す概略断面図である。図1に示す接続構造100は、相互に対向する第1の回路部材10及び第2の回路部材20を備えており、第1の回路部材10と第2の回路部材20との間には、これらを接続する回路接続部材30が設けられている。

【0052】

第1及び第2の回路部材10,20の具体例としては、半導体チップ、抵抗体チップ若しくはコンデンサチップ等のチップ部品又はプリント基板等の基板が挙げられる。接続構造100の接続形態としては、ICチップとチップ搭載基板との接続、電気回路相互の接続、COG実装又はCOF実装におけるICチップとガラス基板又はフレキシブルテープとの接続等もある。

【0053】

特に、回路部材10,20のうち少なくとも一方がICチップであると好ましい。

【0054】

また、回路部材10,20のうち少なくとも一方の表面が窒化シリコン、シリコーン化合物及びポリイミド樹脂からなる群より選ばれる少なくとも1種でコーティング又は付着処理されていることが好ましい。上述の接着フィルムによれば、このような回路部材に対する接着強度が特に良好となる。

【0055】

第1の回路部材10は、第1の回路基板11と、第1の回路基板11の主面11a上に形成された第1の電極(接続端子)12とを有する。第2の回路部材20は、第2の回路基板21と、第2の回路基板21の主面21a上に形成された第2の電極(接続端子)22とを有する。接続構造100においては、第1の電極12と第2の電極22とが対向配置され、かつ電気的に接続されている。なお、第1の回路基板11の主面11a上、及び第2の回路基板21の主面21a上には、場合により絶縁層(図示せず)が形成されていてもよい。

【0056】

第1及び第2の電極11,12のうち少なくとも一方の表面が、金、銀、錫、白金族の金属及びインジウム−錫酸化物(ITO)からなる群より選ばれる少なくとも1種を含むことが好ましい。

【0057】

回路接続部材30は、上述の接着フィルムの硬化物である。接着フィルムの硬化物中の導電粒子(図示せず)により第1の電極12と第2の電極22とが電気的に接続される。

【0058】

本実施形態の接続構造100の製造方法、すなわち回路部材10,20の接続方法は、例えば以下のとおりである。まず、第1及び第2の回路部材10、20の間に、上述の接着フィルムを介在させる。このとき、第1の電極12及び第2の電極22が相互に対向するように、第1及び第2の回路部材10、20を配置する。なお、接着フィルムはその絶縁性接着層側が第1の電極12に接するように介在させてもよく、第2の電極22と接するように介在させてもよい。次に、第1及び第2の回路部材10、20を介して接着フィルムを加熱しながら、それらの積層方向に加圧して、接着フィルムの硬化処理を施し接続構造100を形成する。硬化処理は、一般的な方法により行うことが可能であり、その方法は接着フィルムにより適宜選択される。

【0059】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形が可能である。

【実施例】

【0060】

以下、実施例により本発明を詳細に説明するが、本発明はこれに限定されるものではない。なお、下記の実施例において、ビスフェノールF型フェノキシ樹脂は東都化成株式会社製、商品名「FX−316」、ビスフェノールA型フェノキシ樹脂はインケムコーポレーション社製、商品名「PKHC」、ビスフェノールA・F共重合型フェノキシ樹脂は東都化成株式会社製、商品名「ZX−1356−2」、芳香族スルホニウム塩は三新化学工業株式会社製、商品名「サンエイドSI−60」をそれぞれ用いた。また、液状エポキシとして、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ(旭化成ケミカルズ社製、商品名「ノバキュアHX−3941」、エポキシ当量185)を用いた。

【0061】

(実施例1)

ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエン(沸点110.6℃、SP値8.90)と酢酸エチル(沸点77.1℃、SP値9.10)との混合溶剤に溶解させ、固形分60質量%の溶液を得た。その溶液に、液状エポキシを配合し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。なお、上記液状エポキシは、ビスフェノールF型フェノキシ樹脂:液状エポキシが固形質量比で60:40となる量を配合した。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0062】

また、ビスフェノールA型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分40質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。

【0063】

上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールA型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に導電粒子を樹脂成分に対して10体積%配合して分散し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して分散液を得た。得られた分散液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの導電性接着層を形成した。形成した絶縁性接着層と導電性接着層とをラミネーターを用いて貼り合わせ、PETフィルムで挟まれた接着フィルムを得た。

【0064】

(実施例2)

絶縁性接着層の形成を下記のように代えた以外は、実施例1と同様にしてPETフィルム付接着フィルムを得た。ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールF型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0065】

(比較例1)

ビスフェノールA型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分40質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールA型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して混合液を得た。得られた混合液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0066】

ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の第1の溶液を得た。一方、ビスフェノールA・F共重合型フェノキシ樹脂50gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分45質量%の第2の溶液を得た。上述の第1及び第2の溶液を混合し、その混合液に更に液状エポキシを配合した。これらはビスフェノールF型フェノキシ樹脂:ビスフェノールA・F共重合型フェノキシ樹脂:液状エポキシが固形質量比で30:30:40となる量で配合した。得られた配合液に更に導電粒子を樹脂成分に対して10体積%配合して分散し、更に潜在性硬化剤として芳香族スルホニウム塩2.4gを添加して分散液を得た。得られた分散液を、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの導電性接着層を形成した。形成した絶縁性接着層と導電性接着層とをラミネーターを用いて貼り合わせ、PETフィルムで挟まれた接着フィルムを得た。

【0067】

(比較例2)

絶縁性接着層を下記のように形成したこと以外は、実施例1と同様にしてPETフィルム付接着フィルムを得た。ビスフェノールF型フェノキシ樹脂100gを、質量比50:50のトルエンと酢酸エチルとの混合溶剤に溶解させ、固形分60質量%の溶液を得た。その溶液に、液状エポキシを配合して混合液を得た。なお、上記液状エポキシは、ビスフェノールF型フェノキシ樹脂:液状エポキシが固形質量比で60:40となる量を配合した。得られた混合液を、潜在性硬化剤である芳香族スルホニウム塩を添加せずに、厚み50μmの片面がシリコーンで表面処理されたPETフィルムに塗工装置を用いて塗布した後、70℃、5分間の熱風乾燥により、厚みが10μmの絶縁性接着層を形成した。

【0068】

(回路部材の接続構造の形成)

実施例1、2及び比較例1、2の接着フィルムをそれぞれ用いて、回路部材の接続構造を作製した。詳細には、まず、接着フィルムの導電性接着層側のPETフィルムを剥離除去して、導電性接着層の表面を露出した。次に、厚み0.5mmのガラス上にITO膜を蒸着により形成してITO基板(表面抵抗<20Ω/□)を得た。次いで、ITO膜の表面に上記接着フィルムの導電性接着層の表面を向かい合わせて接触させながら、70℃、0.5MPa、3秒間の条件でそれらの積層方向に加熱加圧して、ITO基板に接着フィルムを仮固定した。その後、接着フィルムからもう一方のPETフィルムを剥離除去した。次に、バンプ面積30μm×50μm、ピッチ40μm、高さ15μmの2列(千鳥配列)の金バンプを設けたICチップを上記接着フィルム上に載置した。ICチップを載置した接着フィルムを石英ガラス及び加圧ヘッドで挟み、160℃、100MPa、10秒間の条件で加熱加圧することにより、ITO基板とICチップとを接続して回路部材の接続構造を作製した。

【0069】

(バンプ−ガラス基板配線間捕捉粒子数の測定)

上述の接続構造について、ITO基板のガラス側から金属顕微鏡(倍率500倍)で30μm×50μmの領域を200ヶ所観察して、ITO基板と金バンプに挟まれた導電粒子の数をカウントした。そして、一領域当たりの導電粒子の数を相加平均により求めた。その結果を表1に示す。

【0070】

(接続抵抗の測定)

実施例1、2及び比較例1、2の接着フィルムを用いて得られた回路部材の接続構造について、その接続部の電気抵抗値を、初期と、高温高湿槽(85℃85%RH環境下)中に500時間保持した後とにおいて、4端子測定法を用いマルチメータで測定した。その結果を表1に示す。

【0071】

(C/Dの値の測定)

実施例1,2及び比較例1、2の接着フィルムをφ5.5mmの円板状に切り出した。次いで切り出した接着フィルムを、厚み0.7mm、15mm×15mmの2枚のガラス板に挟み、160℃、2MPa、10秒間の条件で加熱加圧を行った。加熱加圧前の接着フィルムの主面の面積Aと、加熱加圧後の硬化した絶縁性接着層の主面の面積CとからC/Aの値を求めた。さらに加熱加圧前の接着フィルムの主面の面積Aと加熱加圧後の硬化した導電性接着層の主面の面積Dとから、導電性接着層のD/Aの値を求め、C/Aの値をD/Aの値で除することにより、C/Dの値を算出した。その結果を表1に示す。

なお、上記主面の面積C及びDは、ガラス板の加熱加圧後の硬化した接着フィルムの広がりを、スキャナー等を用いて撮像し、画像処理装置を用いて求めた。面積Cは、接着フィルムの最外周によって囲まれた部分の面積であり、面積Dは、最外周の内側の周によって囲まれた部分の面積である。これらは、最外周と最外周の内側の周との間の部分が、肉眼では白色透明に、スキャナーで撮像したときには薄青色に見え、また、最外周の内側の周の内側の部分が、肉眼では黒っぽく、スキャナーで撮像したときには白色に見えるので区別できる。加熱加圧後の硬化した接着フィルムをスキャナーで撮像した像を、図2に示す。なお、図2に示す硬化した接着フィルムの最外周の直径は約9mmである。

【0072】

【表1】

【符号の説明】

【0073】

10…第1の回路部材、11…第1の回路基板、12…第1の電極、20…第2の回路部材、21…第2の回路基板、22…第2の電極、30…回路接続部材、100…接続構造。

【特許請求の範囲】

【請求項1】

第1の接続端子を有する第1の回路部材と、

第2の接続端子を有する第2の回路部材とを、

前記第1の接続端子と前記第2の接続端子とを対向して配置し、

対向配置した前記第1の接続端子と前記第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、対向配置した前記第1の接続端子と前記第2の接続端子とを電気的に接続させる回路部材の接続方法であって、

前記接着フィルムは、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、前記絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムであり、

前記第1及び第2の回路部材のうち少なくとも一方がICチップであり、且つ他方がフレキシブルテープ又はガラス基板である、回路部材の接続方法。

【請求項1】

第1の接続端子を有する第1の回路部材と、

第2の接続端子を有する第2の回路部材とを、

前記第1の接続端子と前記第2の接続端子とを対向して配置し、

対向配置した前記第1の接続端子と前記第2の接続端子との間に接着フィルムを介在させ、加熱加圧して、対向配置した前記第1の接続端子と前記第2の接続端子とを電気的に接続させる回路部材の接続方法であって、

前記接着フィルムは、導電粒子を含有する導電性接着層と、絶縁性接着層と、が積層されており、前記絶縁性接着層が、ビスフェノールF型フェノキシ樹脂を含有する接着フィルムであり、

前記第1及び第2の回路部材のうち少なくとも一方がICチップであり、且つ他方がフレキシブルテープ又はガラス基板である、回路部材の接続方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−65563(P2013−65563A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−242096(P2012−242096)

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2008−543139(P2008−543139)の分割

【原出願日】平成19年11月9日(2007.11.9)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年11月1日(2012.11.1)

【分割の表示】特願2008−543139(P2008−543139)の分割

【原出願日】平成19年11月9日(2007.11.9)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]