回路部材接続用接着剤

【課題】本発明は、回路部材の接続を行う際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することを可能にし、同時に、回路部材の接続後に導通不良が発生しないこと及び安定した低接続抵抗を得ることを可能にする回路部材接続用接着剤を提供することを課題とする。

【解決手段】熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、

該樹脂組成物中に分散している、2種類以上の金属を含み、結晶化した金属酸化物からなる複合酸化物粒子と、を含有する熱硬化型の回路部材接続用接着剤であって、

突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、前記接続端子と前記配線パターンとが電気的に接続されるように接着するための回路部材接続用接着剤。

【解決手段】熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、

該樹脂組成物中に分散している、2種類以上の金属を含み、結晶化した金属酸化物からなる複合酸化物粒子と、を含有する熱硬化型の回路部材接続用接着剤であって、

突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、前記接続端子と前記配線パターンとが電気的に接続されるように接着するための回路部材接続用接着剤。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路部材接続用接着剤及び半導体装置に関する。

【背景技術】

【0002】

一般に、半導体チップをフェイスダウンボンディング方式により直接回路基板に実装する方式として、半導体チップの電極部分にはんだバンプを形成し回路基板にはんだ接続する方式や半導体チップに設けた突起電極に導電性接着剤を塗布し回路基板電極に電気的接続を行う方法が知られている。

【0003】

これらの方法では、各種環境下に曝した場合、接続するチップと基板の熱膨張係数差に基づくストレスが接続界面で発生するため、接続信頼性が低下するという問題がある。そこで、接続界面のストレスを緩和する目的で一般にチップと基板の間隙をエポキシ樹脂等のアンダーフィル材で充填する方式が検討されている。

【0004】

アンダーフィル材の充填方式としては、チップと基板を接続した後に低粘度の液状樹脂を注入する方式と、基板上にアンダーフィル材を設置した後にチップを搭載する方式がある。さらに、アンダーフィル材を基板上に設置した後にチップを搭載する方法としては液状樹脂を塗布する方法とフィルム状樹脂を貼付ける方法がある。

【0005】

しかしながら、液状樹脂の塗布においてはディスペンサーによる精密な塗布量コントロールが困難であり、近年のチップの薄型化において、塗布量が多すぎるとボンディング時にしみ出した樹脂がチップの側面を這い上がり、ボンディングツールを汚染するため、ツールの洗浄が必要となり、このことが量産時の工程が煩雑になる原因となっている。また、フィルム状樹脂を貼付ける場合、樹脂の厚みをコントロールすることによって最適樹脂量にすることは容易である反面、フィルムを基板に貼付けるための仮圧着工程と呼ばれる追加の工程が必要である。

【0006】

仮圧着工程では対象となるチップ幅よりも大きめの幅にスリットされたリール状テープが用いられ、チップサイズに応じて基材上の接着剤をハーフカットし、接着剤が反応しない程度の温度で熱圧着によって基板に貼付ける。

【0007】

歩留りを確保するために、仮圧着工程で貼り付けられるフィルムはチップサイズより大きいことが一般的である。しかし、フィルムがチップより大きいと、隣接部品との距離に余裕を必要とするため、高密度化実装時の妨げとなる。このため、チップサイズと同サイズの接着剤を供給する方法として、ウェハに貼り付けた状態で接着剤を供給した後、ダイシング等によってチップ加工と同時に接着剤の加工も行い、接着剤付きのチップを得る方法が提案されている。

【0008】

例えば、特許文献1の方法は、ウェハにフィルム状接着剤を貼付けた後にダイシングで個片化して接着フィルム付のチップを得る方法である。この方法では、ウェハ/接着剤/セパレータの積層体を作製し、これを切断後、セパレータを剥離して接着剤付きのチップを得る。しかし、この方法では、積層体を切断する際に接着剤とセパレータとが剥離してする結果、個片化された半導体チップが飛散するおそれがある。

【0009】

特許文献2は、粘着材層と接着剤層を有するウェハ加工用テープに関する方法であって、ウェハをウェハ加工用テープに貼付けた後にダイシング及びピックアップし、個片化されたチップを基板にフリップチップ接続する方法を提案している。

【0010】

一般にフリップチップ実装ではチップ回路面のバンプと呼ばれる端子と相対する基板側の端子とを接続するため、チップ側の位置合わせマークと基板側の位置合わせマークをフリップチップボンダーで位置合わせし、これらを貼付ける。チップの回路面に接着剤を貼付けた場合には接着剤が回路面の位置合わせマークを覆っているため、接着剤を透過して位置合わせマークを確認する必要がある。

【0011】

接着剤を透過してチップ回路面の位置合わせマークを認識するためには、接着剤の透過率を向上させることが解決手段として考えられる。一般的に配合成分の相溶性が高く、モルフォロジーが均一な樹脂組成物は透過率が高い。一方、相分離が発生した樹脂組成物は樹脂内部で光が散乱してしまうため、透過率が低くなる。従って、モルフォロジーの均一な組成とすることで、位置あわせマークの認識が容易な接着剤を構築することができる。

【0012】

一方、半導体用の接着剤はチップと基板の熱膨張係数差に基づいて発生する応力に対応するための高接着性、リフロー温度に対応するための高耐熱性、高温環境下に対応するための低熱膨張性、高温高湿環境下に対応するための低吸湿性等の高信頼性が要求されている。特性向上の手法として高耐熱性と高接着性を達成することが可能なエポキシ樹脂に線膨張係数の小さいシリカフィラーを添加した組成が検討されてきた。しかしながら、シリカフィラーをエポキシ樹脂に混ぜた場合、フィラーとエポキシ樹脂の界面での散乱が発生するため透過率が悪く、透明性を得ることが困難である。

【0013】

ここで、特許文献3には、樹脂にフィラーを添加した場合の透明性を得る方法として、絶縁性接着剤並びに接着剤中に分散された導電粒子及び透明ガラス粒子を含んだ異方導電膜が記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許2833111号公報

【特許文献2】特開2006−049482号公報

【特許文献3】特許3408301号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかし、ガラス粒子が透明であった場合でも、ガラス粒子を分散させる樹脂との屈折率差がある場合は光散乱が発生するため、ガラス粒子を分散させることによって透明性が損なわれる場合がある。従って、粒子を混ぜて透明性を得ることは単に粒子自体が透明であるだけでは達し得ない。このように、上記特許文献1〜3のウェハ先置き型のアンダーフィル方法は、それぞれが課題を有するために、市場において一般化されていない。

【0016】

そこで本発明は、回路部材の接続を行う際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することを可能にし、同時に、回路部材の接続後に導通不良が発生しないこと及び安定した低接続抵抗を得ることを可能にする回路部材接続用接着剤を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明は、熱架橋性樹脂及び熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、樹脂組成物中に分散している複合酸化物粒子と、からなる熱硬化型の回路部材接続用接着剤を提供する。

【0018】

本発明の回路部材接続用接着剤を用いて回路部材の接続を行った場合、接続の際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することが可能であり、同時に、回路部材の接続後に導通不良が発生せず、安定した低接続抵抗を得ることができる。

【0019】

複合酸化物粒子の平均粒径は0.1μm〜0.5μmであることが好ましい。上記範囲であると、樹脂組成物中に複合酸化物粒子が分散され、樹脂組成物が補強される。また、接続安定性が向上する。

【0020】

回路接続部材接続用接着剤は、樹脂組成物100重量部に対して、複合酸化物粒子を20〜150重量部含有することが好ましい。複合酸化物粒子が20重量部以上であると、回路部材接続用接着剤の線膨張係数が低下し、弾性率が上昇するため、圧着後の半導体チップと基板の接続信頼性がさらに向上する。複合酸化物粒子が150重量部未満であると、150重量部を超える場合と比較して、回路部材接続用接着剤の溶融粘度が低いため、半導体の突出電極と基板の回路とを接続しやすい。

【0021】

回路部材接続用接着剤が未硬化時に15〜100%の可視光並行透過率を有することが好ましい。上記範囲の可視光並行透過率を有することで、さらにチップ回路面の認識マークを識別しやすくなる。

【0022】

複合酸化物粒子の屈折率が1.5〜1.7であることが好ましい。屈折率が上記範囲であると、回路接続部材接続用接着剤の可視光並行透過率が上がり、さらにチップ回路面の認識マークを識別しやすくなる。

【0023】

樹脂組成物は、硬化剤又は熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含有することが好ましい。

【0024】

回路部材接続用接着剤を180℃で20秒間加熱した後に、示差走査熱量計による発熱量から算出される回路部材接続用接着剤の反応率が80%以上であることが好ましい。反応率が80%以上であると、接続安定性が向上する。

【0025】

回路部材接続用接着剤を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下であることが好ましい。硬化後の線膨張係数が70×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によって、半導体チップの接続端子及び回路基板の配線間の電気的接続を保持しにくくなる傾向がある。

【0026】

本発明の回路部材接続用接着剤は、突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、接続端子と配線パターンとが電気的に接続されるように接着するために用いることができる。

【0027】

本発明は、配線パターンを有する回路基板と、回路基板に実装され、突出した接続端子を有する半導体チップと、回路基板と半導体チップとの間に介在し、これらを接着する接着層と、を備え、接続端子と配線パターンとが電気的に接続されており、接着層が上記本発明の回路部材接着剤によって形成されている、半導体装置を提供する。本発明の半導体装置は、導通不良が発生せず、安定した低接続抵抗を保つ。

【発明の効果】

【0028】

本発明によれば、回路部材の接続を行う際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することを可能にし、並びに回路部材の接続後に導通不良が発生しないこと及び安定した低接続抵抗を得ることを可能にする回路部材接続用接着剤を提供することができる。また、上記回路部材接続用接着剤を用いて得られた半導体装置を提供することができる。

【図面の簡単な説明】

【0029】

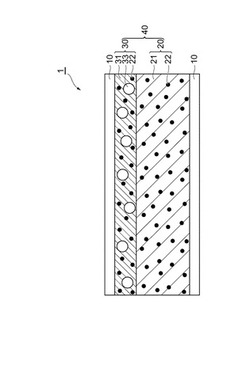

【図1】本発明の一実施形態に係る回路接続用接着剤を用いた回路接続材料を示す断面図である。

【発明を実施するための形態】

【0030】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0031】

本実施形態に係る回路部材接続用接着剤は、熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、該樹脂組成物中に分散している複合酸化物粒子とから構成される熱硬化型の接着剤である。

【0032】

図1は、回路接続用接着剤を備える回路接続材料の一実施形態を示す断面図である。図1に示される回路接続材料1は、フィルム状の回路部材接続用接着剤40と、回路部材接続用接着剤40の両側に配置された2つのセパレータ10と、を備える。回路部材接続用接着剤40は、球状の複合酸化物粒子を含む層20と、これに積層された、球状の複合酸化物粒子及び導電粒子を含む層30と有する。複合酸化物粒子を含む層20は、樹脂組成物21と樹脂組成物21中に分散した複合酸化物粒子22とからなる。複合酸化物粒子及び導電粒子を含む層30は、樹脂組成物31と樹脂組成物31中に分散した複合酸化物粒子22及び導電粒子33とからなる。セパレータ10は剥離性の樹脂フィルムである。

【0033】

樹脂組成物21及び31は、それぞれ、熱架橋性樹脂及び硬化剤を含む熱硬化性の樹脂組成物である。複合酸化物粒子22を含む層20を構成する樹脂組成物21と、複合酸化物粒子22及び導電粒子33を含む層30を構成する樹脂組成物31とは、同一でも異なっていてもよい。

【0034】

樹脂組成物21及び/又は31に含まれる熱架橋性樹脂は、硬化剤と反応して架橋構造を形成する樹脂である。熱架橋性樹脂としてはエポキシ樹脂が好ましい。特に、透過性向上と高Tg化、低線膨張係数化が望めることから、ナフトールノボラック型固形エポキシ樹脂、フルオレン骨格を含有する液状又は固形エポキシ樹脂が好ましい。エポキシ樹脂の他にも、樹脂組成物21及び/又は31に含まれる熱架橋性樹脂として、ビスマレイミド樹脂、トリアジン樹脂、ポリイミド樹脂、ポリアミド樹脂、シアノアクリレート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、メラミン樹脂、尿素樹脂、ポリウレタン樹脂、ポリイソシアネート樹脂、フラン樹脂、レゾルシノール樹脂、キシレン樹脂、ベンゾグアナミン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、シロキサン変性ポリアミドイミド樹脂、アクリレート樹脂等を用いることができる。これらを単独又は2種以上を組合せて使用することができる。

【0035】

熱架橋性樹脂は、硬化剤又は上記熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含んでいてもよい。そのような共重合性樹脂として、上記熱架橋性樹脂と反応可能な官能基であるエポキシ基、カルボキシル基、又はヒドロキシル基を側鎖に含んだアクリル共重合体が好ましい。特に、共重合成分としてグリシジルアクリレート又はグリシジルメタアクリレート等を用いて得られたエポキシ基含有アクリル共重合体が好ましい。その他にも共重合成分として、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレート、またメチルメタクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシルメタアクリレート、フルフリルメタアクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、トリメチルシクロヘキシルメタアクリレート、トリシクロデシルメタクリレート、テトラシクロドデシル−3−アクリレート等の(メタ)アクリル酸エステル、スチレン、ビニルトルエン、ポリプロピレングリコールモノメタクリレート、ヒドロキシエチルアクリレート、アクリロニトリル、ベンジルメタアクリレート、シクロヘキシルマレイミド等を用いた共重合性樹脂を使用できる。

【0036】

熱架橋性樹脂と反応する硬化剤は、例えば、フェノール系、イミダゾール系、ヒドラジド系、チオール系、ベンゾオキサジン、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド、及び有機過酸化物系の硬化剤から選ぶことができる。

【0037】

上記硬化剤を、可使時間を長くするためにマイクロカプセル型硬化剤とすることができる。マイクロカプセル型硬化剤は、硬化剤を核としてポリウレタン、ポリスチレン、ゼラチン及びポリイソシアネート等の高分子物質や、ケイ酸カルシウム、ゼオライト等の無機物、及びニッケル、銅等の金属薄膜等の被膜により実質的に覆われている。マイクロカプセル型硬化剤の平均粒径は10μm以下、好ましくは5μm以下である。

【0038】

樹脂組成物21及び/又は31は、接着強度を増大するためにカップリング剤を含んでいてもよい。フィルム形成性を補助するためにポリエステル、ポリウレタン、ポリビニルブチラール、ポリアリレート、ポリメチルメタクリレート、アクリルゴム、ポリスチレン、フェノキシ樹脂、NBR、SBR、ポリイミドやシリコーン変性樹脂(アクリルシリコーン、エポキシシリコーン、ポリイミドシリコーン)等の熱可塑性樹脂が樹脂組成物21及び/又は31に含まれていてもよい。また、複合酸化物粒子の表面改質の目的でシリコーンオイル、ポリシロキサン、シリコーンオリゴマー、カップリング剤が含まれていてもよい。

【0039】

樹脂組成物21及び/又は31は、硬化後の屈折率が1.5〜1.7であることが好ましい。硬化後の屈折率を上記範囲とするために、未硬化状態の屈折率が1.5〜1.7であることが好ましい。未硬化状態の屈折率を1.5以上とするには、高屈折率成分を樹脂組成物21及び/又は31中に分散させるとよい。そのような高屈折率成分として、エポキシ樹脂の硬化触媒として使用されるイミダゾール化合物及びアミン系の硬化剤等の分子内に窒素原子を含む化合物が挙げられる。一方、未硬化状態の屈折率を1.7以下とするには、低屈折率成分を樹脂組成物21及び/又は31中に含ませるとよい。低屈折率成分を樹脂組成物21及び/又は31中に分散させると、樹脂組成物21及び/又は31の屈折率も低くなる傾向がある。そのような低屈折率成分として、高分子量の熱可塑性樹脂が上げられる。高分子量の熱可塑性樹脂としては、フェノキシ樹脂やアクリル樹脂の共重合体が挙げられる。このように、高屈折率成分と低屈折率成分を樹脂組成物21及び/又は31中に含ませることによって、未硬化状態の樹脂組成物21及び/又は31の屈折率を1.6前後とすることができる。樹脂組成物21及び31の屈折率はアッベ屈折計を用い、ナトリウムD線(589nm)を光源として測定することができる。

【0040】

複合酸化物粒子22は、屈折率が1.5〜1.7であると共に、樹脂組成物21及び/又は31との屈折率差が±0.1以内であることが好ましく、±0.05以内であることがより好ましい。屈折率差が±0.1以内を外れると複合酸化物粒子22を樹脂組成物21及び/又は31に添加することによって透過率が減少する傾向にある。特に、回路部材接続用接着剤40の膜厚が大きい場合、半導体チップの回路面に形成された位置合わせマークを、半導体チップの突出した接続端子を有する面に貼り付けた回路部材接続用接着剤40を透過して識別するのが困難になる傾向にある。複合酸化物粒子22の屈折率はベッケ法によって顕微鏡を用いて測定することができる。

【0041】

複合酸化物粒子22は、2種類以上の金属を含み、結晶化可能な金属酸化物又は結晶化した金属酸化物からなることが好ましい。このような金属酸化物として、アルミニウム、マグネシウム及びチタンから選ばれる少なくとも1種類の金属と、他の金属の2種類以上とを含む複合酸化物が好ましい。チタン及びケイ素を含む複合酸化物がより好ましく、組成比によって屈折率の調整が容易である点から、シリカ及びチタニアを含むものがさらに好ましい。シリカ及びチタニアを含むシリカチタニア粒子が、ゾルゲル法によって作製することが可能であり、市販品を適用することも可能であることから、複合酸化物粒子22として好ましい。

【0042】

複合酸化物粒子22の平均粒径は0.1〜0.5μmであることが好ましい。平均粒径が0.1μm未満であると、0.1μm以上の場合と比べて粒子の比表面積が大きいため、表面エネルギーも大きくなる。その結果、粒子同士の相互作用が大きくなり、凝集体が発生し、分散性が低下する傾向にある。また、分散性が良好な場合でも、比表面積が大きいことによって、樹脂組成物21及び/又は31に分散したときに増粘して、成形性が低下しやすくなる。

【0043】

複合酸化物粒子22の平均粒径が0.5μmを超えると、0.5μm以下の場合と比べて粒子の比表面積が小さいため、樹脂組成物21及び/又は31の流動性が大きくなり、成形時のボイド発生が起きやすくなる。また、粒径が大きくなるため、同一添加量で複合酸化物粒子22を分散させた場合に、粒径が小さいときよりも粒子の数が少なくなる。その結果、複合酸化物粒子22を分散させる目的の一つである、樹脂組成物21及び/又は31の補強効果が少なくなる傾向がある。また、複合酸化物粒子22の粒径が大きい場合、チップのバンプと回路基板の電極間への複合酸化物粒子22のかみこみによる電気的特性の阻害が発生しやすくなる。特に、低圧で実装する場合やバンプがニッケル等の硬質の材料から形成される場合、複合酸化物粒子22が接続端子に埋め込まれにくくなる。その結果、接続を行う際にバンプと基板電極間の接触を妨げたり、回路部材接続用接着剤40が導電粒子33を含む場合においては導電粒子33が扁平する妨げとなったりして、電気的接続が阻害されやすくなる。また、複合酸化物粒子22の最大粒径が40μm以上になると、チップと基板のギャップよりも複合酸化物粒子22の粒径が大きい場合がある。その場合、実装時の加圧でチップの接続端子又は基板の回路を複合酸化物粒子22が傷つける可能性がある。

【0044】

複合酸化物粒子22は、比重が5以下のものが好ましく、2〜5のものがより好ましく、比重2〜3.2のものがさらに好ましい。比重が5を超えると樹脂組成物21及び/又は31のワニスに添加した場合、比重差が大きいことによってワニス中での沈降が発生しやすくなる。その結果、複合酸化物粒子22が均一に分散した回路部材接続用接着剤40が得られにくくなる。

【0045】

複合酸化物粒子22の線膨張係数は、0〜700℃以下の温度範囲で7×10−6/℃以下であることが好ましく、3×10−6/℃以下であることがより好ましい。複合酸化物粒子22の線膨張係数が小さければ、回路部材接続用接着剤40の線膨張係数を下げるために添加する複合酸化物粒子22の量を少くすることができる。

【0046】

回路部材接続用接着剤40は、樹脂組成物21及び/又は31の100重量部に対して、複合酸化物粒子22を20〜150重量部含有することが好ましく、25〜100重量部含有することがより好ましく、50〜100重量部含有することがさらに好ましい。複合酸化物粒子22が20重量部未満であると、回路部材接続用接着剤40の線膨張係数の増大及び弾性率の低下が生じる傾向にある。その結果、圧着後の半導体チップと基板との接続信頼性が低下しやすくなる。一方、配合量が150重量部を超えると、回路部材接続用接着剤40の溶融粘度が増加する傾向にある。その結果、半導体の突出電極と基板の回路が十分に接しにくくなる。

【0047】

本発明の回路部材接続用接着剤40は、接続するチップのバンプや基板電極等の高さのばらつきを吸収するため、異方導電性を積極的に付与する目的で、複合酸化物粒子22の他に導電粒子33が混入及び分散された、複合酸化物粒子22及び導電粒子33を含む層30を備えることができる。導電粒子33として、Au、Ag、Ni、Cu、はんだ等の金属を含む粒子やカーボン粒子等で、平均粒径が1〜10μmの粒子が好ましい。この中でも、十分なポットライフを得るために、導電粒子33の表層はNi及びCu等の遷移金属ではなく、Au、Ag、白金属の貴金属からなることが好ましくAuからなることがより好ましい。或いは導電粒子33は、Ni等の遷移金属の表面をAu等の貴金属で被覆したものでもよい。導電粒子33が、非導電性のガラス、セラミック、プラスチック等を前記金属で被覆し最外層を貴金属とした場合、及び、熱溶融金属粒子の場合、加熱加圧により導電粒子が変形性を有し、電極の高さばらつきを吸収する。その結果、接続時に電極との接触面積が増加して信頼性が向上するので好ましい。そのような導電粒子33の貴金属類の被覆層の厚みは、良好な抵抗を得るために、100オングストローム以上が好ましい。しかし、Ni等の遷移金属の上に貴金属類の層を設ける場合、導電粒子33の混合分散時に生じる貴金属類層が欠損すると、酸化還元作用が起きやすくなる。その結果、発生する遊離ラジカルが保存性低下を引き起こすため、貴金属類の被覆層の厚みは300オングストローム以上が好ましい。貴金属類の被覆層の厚みが厚くなると、これらの効果が飽和してくるので最大1μmにするのが望ましいが、これに制限するものではない。

【0048】

導電粒子33は、樹脂組成物31の100体積部に対して0.1〜30体積部の範囲で用途により調整する。過剰な導電粒子33による隣接回路の短絡等を防止するためには0.1〜10体積部とするのがより好ましい。回路部材接続用接着剤40は、複合酸化物粒子22及び導電粒子33を含む層30を有していなくてもよい。

【0049】

回路部材接続用接着剤40は、未硬化時に15〜100%の可視光並行透過率を有することが好ましく、18〜100%の可視光並行透過率を有することがより好ましく、25〜100%の可視光並行透過率を有することがさらに好ましい。可視光並行透過率が15%未満であると、フリップチップボンダーでの認識マークを識別しにくくなり、位置合わせ作業が難しくなる。

【0050】

可視光並行透過率は、株式会社日立製作製、商品名U−3310形分光光度計で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製PETフィルム(商標名ピューレックス、555nm透過率86.03)を基準物質としてベースライン補正測定を行った後、PET基材に25μm厚で回路接続用接着剤40を塗工し、400nm〜800nmの可視光領域の並行透過率を測定することができる。フリップチップボンダーで使用されるハロゲン光源とライトガイドの波長相対強度において555nm〜600nmが最も強いことから、本発明においては555mmの透過率をもって可視光並行透過率の測定を行うことができる。

【0051】

回路部材接続用接着剤40を、180℃で20秒間加熱した後に、示差走査熱量計(DSC)による発熱量から算出される反応率が80%以上であることが好ましい。ここで、回路部材接続用接着剤の反応率(単位:%)は、加熱前の回路部材接続用接着剤に対してDSC測定を行って得られる発熱量を初期発熱量、加熱後の回路部材接続用接着剤に対してDSC測定を行って得られる発熱量を加熱後発熱量とすると、下記式(1)により算出される。

反応率=(初期発熱量−加熱後発熱量)/初期発熱量×100 (1)

【0052】

180℃で20秒間加熱後の、回路部材接続用接着剤40の反応率が80%以上であることにより、接続端子と配線パターンとを電気的及び機械的に接続させることができる。さらに、接続後の冷却収縮時にも接続端子と配線パターンとの接続を保持することができる。

【0053】

回路部材接続用接着剤40を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下であることが好ましく、60×10−6/℃以下であることがより好ましく50×10−6/℃以下であることがさらに好ましい。硬化後の線膨張係数が70×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によって、半導体チップの接続端子と回路基板の配線パターンとの電気的接続が保持されにくくなる。

【0054】

回路部材接続用接着剤40は、突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、上記接続端子と上記配線パターンとが電気的に接続されるように接着するために用いられる。

【0055】

上記接続端子は、金ワイヤを用いて形成される金スタッドバンプ、金属ボールを半導体チップの電極に熱圧着や超音波併用熱圧着機によって固定したもの及びめっきや蒸着によって形成されたものでもよい。また、上記接続端子は単一の金属で構成されている必要はなく、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等複数の金属成分を含んでいてもよく、これらの金属成分の層が積層された形をしていてもよい。また、上記接続端子を有する半導体チップは、突出した接続端子を有する半導体ウェハの状態でも差し支えない。

【0056】

上記半導体チップの突出した接続端子と上記配線パターンの形成された基板を電気的に接続されるように接着するために、上記接続端子と上記配線パターンを相対向して配置するのが望ましい。そのため、半導体チップは突出した接続端子と同一の面に位置合わせマークを有することが好ましい。

【0057】

上記配線パターンの形成された回路基板は通常の回路基板でもよく、また半導体チップでもよい。回路基板の場合、上記配線パターンは、エポキシ樹脂やベンゾトリアジン骨格を有する樹脂をガラスクロスや不織布に含浸して形成した基板、ビルドアップ層を有する基板、又はポリイミド、ガラス、セラミックス等の絶縁基板の表面に形成された銅等の金属層の不要な部分をエッチング除去して形成することができる。また、絶縁基板表面にめっきによって形成することもでき、蒸着等によって形成することもできる。

【0058】

上記配線パターンは、単一の金属で形成されている必要はなく、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等複数の金属成分を含んでいてもよいし、これらの金属成分の層が積層された形をしていてもよい。さらに、基板が半導体チップの場合、配線パターンは通常アルミニウムで構成されているが、その表面に、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等の金属層を形成してもよい。

【0059】

回路部材接続用接着剤40を半導体チップの突出した接続端子を有する面に貼付けた状態は、以下のようにして得られる。(1)チップ化する前の突出した接続端子を有する半導体ウェハ、半導体ウェハの突出した接続端子面に配置した回路部材接続用接着剤40、半導体ウェハ側に粘着層を設置したUV照射によって硬化するダイシングテープの順で積層された積層体を作成する。(2)ダイシングによって個片に切断する。(3)個片化した回路部材接続用接着剤40付半導体チップをダイシングテープから剥離する。

【0060】

(1)半導体ウェハ、回路部材接続用接着剤40、ダイシングテープから構成される積層体は、回路部材接続用接着剤40とダイシングテープをラミネートした積層体を準備した後、加熱機構及び加圧ローラを有するウェハマウンタ又は加熱機構及び真空プレス機構を有するウェハマウンタによって半導体ウェハにラミネートして得ることができる。積層体中、回路部材接続用接着剤40は半導体ウェハと同等の面積であり、ダイシングテープは半導体ウェハ及び回路部材接続用接着剤よりも大面積でありダイシングフレームの内寸よりも大きく外寸よりも小さい面積を有する。

【0061】

上記ラミネートは、回路部材接続用接着剤40が軟化する温度で行うことが好ましく、例えば40〜80℃に加熱しながら行うことが好ましく、60〜80℃に加熱しながら行うことがより好ましく、70〜80℃に加熱しながらラミネートすることがさらに好ましい。回路部材接続用接着剤40が軟化する温度以下でラミネートする場合、半導体ウェハの突出した接続端子の周辺への埋込不足が発生し、ボイドが巻き込まれた状態となり、ダイシング時の剥がれ、ピックアップ時の回路部材接続用接着剤40の変形、位置合わせ時の認識マーク識別不良、さらにボイドによる接続信頼性の低下等の原因となるおそれがある。

【0062】

(2)半導体ウェハ、回路部材接続用接着剤40、ダイシングテープから構成される上記積層体をダイシングする際、IR認識カメラを用いることによってウェハを透過して半導体ウェハの回路パターン又はダイシング用の位置合わせマークを認識し、スクライブラインの位置合わせを行うことができる。

【0063】

上記積層体において半導体ウェハと回路部材接続用接着剤40を切断する工程は、通常のダイサーを用いて行うことができる。ダイサーによる切断は一般的にダイシングと称される工程を適用できる。ダイシングは第1段階としてウェハのみを切断し、第1段階の切断溝内の残りのウェハと回路部材接続用接着剤40とダイシングテープの界面まで又はダイシングテープの内部まで切断するステップカットでダイシングすることが好ましい。ダイシングはレーザを用いたダイシングを適用することもできる。ダイシング後、ダイシングテープ側に通常の露光機等で、15〜30mWで150〜300mJ程度のUV照射をする。

【0064】

(3)個片化した回路部材接続用接着剤40付半導体チップをダイシングテープから剥離する工程は、半導体チップが積層されている面とは反対の面からダイシングテープを押し伸ばすように押し当てて回路部材接続用接着剤40とUV照射後のダイシングテープの界面で剥離させて引き剥がすことによって行うことができる。

【0065】

回路部材接続用接着剤40は、UV照射後のダイシングテープへの接着力が10N/m以下で、かつ半導体ウェハへの接着力が70N/m以上であることが好ましい。UV照射後のダイシングテープへの接着力が10N/mを超えると、ダイシング後の個片化した回路部材接続用接着剤40付き半導体チップをダイシングテープから剥離する作業において、チップ破壊の発生や回路部材接続用接着剤層の変形が発生するおそれがある。一方、半導体ウェハへの接着力が70N/m未満であると、ダイシング時のブレードの回転切削による衝撃と水圧の影響でチップと回路部材接続用接着剤40との界面で剥離が発生するおそれがある。

【0066】

回路部材接続用接着剤40とUV照射後のダイシングテープの接着力は、以下のようにして測定できる。回路部材接続用接着剤40を加熱温度80℃に設定したラミネータによってウェハにラミネートし、UV照射前のダイシングテープの粘着面を回路部材接続用接着剤40に向けて40℃でラミネートを行った後、ダイシングテープ側に15mWで300mJ程度のUV照射を行う。UV照射後のダイシングテープに10mm幅の切込みを入れて引張り測定用の短冊を準備する。ウェハをステージに押さえつけ、短冊にしたダイシングテープの一端を引張り測定機の引張り治具に固定して90°ピール試験を行い、回路部材接続用接着剤40とUV照射後のダイシングテープを引き剥がす。このようにして回路部材接続用接着剤40とUV照射後のダイシングテープの接着力が測定できる。

【0067】

回路部材接続用接着剤40と半導体ウェハの接着力は、以下のようにして測定できる。回路部材接続用接着剤40を加熱温度80℃に設定したラミネータによってウェハにラミネートし、回路部材接続用接着剤40に粘着面を向けてカプトンテープ(日東電工株式会社製、10mm幅、25μm厚)を貼付けて十分に密着させる。その後、カプトンテープの端面に沿って回路部材接続用接着剤40に10mm幅に切込みを入れる。この回路部材接続用接着剤40とカプトンテープの積層体の一端をウェハから引き剥がし、引張り測定機の引張り治具に固定する。ウェハをステージに押さえつけ、短冊を引き上げて90°ピール試験を行い、回路部材接続用接着剤40をウェハから引き剥がす。このようにして回路部材接続用接着剤40と半導体ウェハの接着力が測定できる。

【0068】

回路部材接続用接着剤40付きチップの吸引工程、位置合わせ工程、加熱加圧工程は通常のフリップチップボンダーで行うことができる。本明細書において、位置合わせマークを識別することが可能であることとは、フリップチップボンダーのチップ認識用装置を用いて取り込まれた位置合わせマークの画像と、登録されている位置合わせマークの画像との整合性が良好であり、位置合わせ作業が行われることを意味する。この認識装置は、通常ハロゲンランプを有するハロゲン光源、ライトガイド、照射装置、CCDカメラから構成される。CCDカメラで取り込んだ画像は画像処理装置によってあらかじめ登録された位置合わせ用の画像パターンとの整合性が判断され、位置合わせ作業が行われる。

【0069】

例えば、アスリートFA株式会社製、商品名フリップチップボンダーCB−1050を使用し、回路部材接続用接着剤40が突出した接続端子を有する面に貼り付いた積層体の接続端子面とは反対の面でフリップチップボンダーの吸着ノズルに積層体を吸引した後、装置内の認識装置で回路部材接続用接着剤層を透過して半導体チップ表面に形成された認識マークを撮影し、あらかじめ画像処理装置に取り込んだ半導体チップの認識マークとの整合性がとれ、位置合わせできるものを識別できる回路部材接続用接着剤とし、位置合わせできなかったものを識別できない回路部材接続用接着剤として判断することができる。

【0070】

吸引工程、位置合わせ工程を行い、位置合わせ後の半導体チップを基板に仮固定した後、圧着のみ行う圧着機で加熱加圧して接続することもできる。また、加熱加圧だけでなく、超音波を印可しながら接続を行うこともできる。

【0071】

以下、実施例により本発明を説明する。

【実施例】

【0072】

(実施例1)

(1−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてエポキシ樹脂(大阪ガス化学製、商品名EX−1020)15重量部及びエポキシ基含有アクリルゴム(ナガセケムテックス株式会社製、商品名XTR−860P−3、重量平均分子量30万)20重量部、硬化剤としてフェノールアラルキル樹脂(三井化学株式会社製、商品名XLC−LL)30重量部及びマイクロカプセル型硬化剤(旭化成株式会社製、商品名HX−3941HP)35重量部、並びにシランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部を、トルエンと酢酸エチルの混合溶媒に溶解し、樹脂組成物のワニスを得た。

【0073】

(1−2)樹脂組成物の屈折率の測定

(1−1)で得た樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの樹脂組成物の膜を得た。これを屈折率測定用の膜とした。得られた屈折率測定用の膜をアッベ屈折計(ナトリウムD線)の試料台に設置し、セパレータフィルムを剥がしマッチングオイルを1滴垂らして屈折率1.74のテストピースを乗せて屈折率を測定した。この結果、樹脂組成物の屈折率は1.59(25℃)であった。

【0074】

(1−3)複合酸化物粒子を含む層の透過性の確認

(1−1)で得た樹脂組成物のワニスを計量し、平均粒径0.1μmのシリカチタニア粒子1(株式会社トクヤマ製、屈折率1.58)を50重量部加え、撹拌して分散させた。次いでワニスを、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータ上に厚み25μmの膜を得て、これを透過性確認用フィルムとした。上記透過性確認用フィルムの可視光並行透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、可視光並行透過率が40%であった。

【0075】

(1−4)複合酸化物粒子を含む層の作製

(1−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.1μmのシリカチタニア粒子1を50重量部加え、撹拌して分散させた。次いでワニスを、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータ上に、複合酸化物粒子を含む厚み20μmの樹脂組成物の層を作製した。複合酸化物粒子を含む層の材料の組成を重量部を基準として表1に示す。

【0076】

(1−5)複合酸化物粒子及び導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。この導電粒子を加えたこと以外は、(1−4)で作製した複合酸化物粒子を含む層と同様の手順で、セパレータ上に、複合酸化物粒子及び導電粒子を含む厚み5μmの樹脂組成物の層を作製した。複合酸化物粒子及び導電粒子を含む層の材料の組成を重量部を基準として表2に示す。

【0077】

(1−6)回路部材接続用接着剤の作製

上記複合酸化物粒子を含む層と、上記複合酸化物粒子及び導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0078】

(実施例2)

複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0079】

(実施例3)

複合酸化物粒子として平均粒径0.1μmのシリカチタニア粒子3(株式会社トクヤマ製、屈折率1.60)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0080】

(実施例4)

複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0081】

(実施例5)

(5−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてエポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名EP1032H60)20重量部及びエポキシ樹脂(大阪ガス化学製、商品名EX−1020)15重量部、フェノキシ樹脂(東都化成株式会社製、商品名FX293)25重量部、マイクロカプセル型硬化剤(旭化成株式会社製、商品名XP−3941HP)40重量部及びシランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部を混ぜ、トルエンと酢酸エチルの混合溶媒中に溶解し、樹脂組成物のワニスを得た。

【0082】

(5−2)樹脂組成物の屈折率の測定

(5−1)で得た樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータフィルム上に厚み25μmの樹脂組成物の膜を得た。これを屈折率測定用とした。得られた屈折率測定用の膜をアッベ屈折計(ナトリウムD線)の試料台に設置し、セパレータフィルムを剥がしマッチングオイルを1滴垂らして屈折率1.74のテストピースを乗せて屈折率を測定した。この結果、樹脂組成物の屈折率は1.59(25℃)であった。

【0083】

(5−3)複合酸化物粒子を含む層の透過性の確認

(5−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を100重量部加え、撹拌して分散した後、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの膜を得た。これを透過性確認用フィルムとした。上記透過性確認用フィルムの透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、透過率が70%であった。

【0084】

(5−4)複合酸化物粒子を含む層の作製

(5−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2を100重量部加え、撹拌して分散した後、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータ上に、複合酸化物粒子を含む厚み20μmの樹脂組成物の層を作製した。複合酸化物微粒子を含む膜の材料の組成を重量部を基準として表1に示す。

【0085】

(5−5)複合酸化物粒子及び導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。この導電粒子を加えたこと以外は、(5−4)で作製した複合酸化物粒子を含む層と同様の手順で、セパレータフィルム上に、複合酸化物粒子及び導電粒子を含む厚み5μmの樹脂組成物の層を作製した。導電粒子を含む層の材料の組成を重量部を基準として表2に示す。

【0086】

(5−6)回路部材接続用接着剤の作製

上記複合酸化物粒子を含む層と、上記複合酸化物粒子及び導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0087】

(実施例6)

実施例5と同様にして樹脂組成物のワニスを得た。ワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を100重量部加え、撹拌して分散し、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータフィルム上に厚み45μmの回路部材接続用接着剤を得た。

【0088】

(比較例1)

実施例1のシリカチタニア粒子を平均粒径0.2μmのシリカ粒子(アドマテックス社製、商品名SE1050、屈折率1.46)に変更した以外は実施例1と同様にして、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて回路部材接続用接着剤を作製した。

【0089】

(比較例2)

実施例1のシリカチタニア粒子を平均粒径0.5μmのシリカ粒子(アドマテックス社製、商品名SE2050、屈折率1.46)に変更した以外は実施例1と同様にして、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて回路部材接続用接着剤を作製した。

【0090】

(比較例3)

(3´−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてクレゾールノボラック型エポキシ樹脂(東都化成株式会社製、商品名YDCN700−10)50重量部及びエポキシ基含有アクリルゴム(ナガセケムテックス株式会社製、商品名HTR−860P−3、重量平均分子量30万)50重量部、硬化剤としてイミダゾール化合物(四国化成工業株式会社製、商品名2PHZ)、シランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部並びに平均粒径0.012μmのシリカ微粒子(日本アエロジル株式会社製、商品名R805)を混ぜ、トルエンと酢酸エチルの混合溶媒中に溶解し、樹脂組成物のワニスを得た。

【0091】

(3´−2)樹脂組成物の透過率の測定

上記樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの膜を得た。これを透過性確認用フィルムとした。上記透過性確認用フィルムの透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、透過率が9%であった。

【0092】

(3´−3)樹脂組成物の膜の作製

(3´−1)で得た樹脂組成物のワニスをセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み20μmの膜を得た。該膜の組成を表1に示す。

【0093】

(3´−4)導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。導電粒子を混ぜること以外は(3´−3)の膜の作製と同様の手順で、表2に記載の組成でフィルムを作製し、セパレータフィルム上に導電粒子を含む厚み5μmの樹脂組成物の層を作製した。

【0094】

(3´−5)回路部材接続用接着剤の作製

上記(3´−4)で得られた膜と、上記導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0095】

【表1】

【0096】

【表2】

【0097】

(実施例1〜5及び比較例1〜3の半導体装置の作製、特性確認)

(A)半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体の作製

ダイアタッチフィルムマウンター(ジェイシーエム製)の吸着ステージを80℃に加熱後、吸着ステージ上に金めっきバンプが形成された厚さ150μm、直径6インチの半導体ウェハを、バンプ側を上に向けて搭載した。

【0098】

実施例1〜5及び比較例1〜3記載の回路部材接続用接着剤をセパレータごと200mm×200mmに切断し、導電粒子を含まない膜側を半導体ウェハのバンプ側に向け、エアを巻き込まないように半導体ウェハの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ウェハの外形に沿って回路部材接続用接着剤のはみ出し部分を切断した。切断後、セパレータを剥離した。次いで、セパレータ剥離後のウェハと回路部材接続用接着剤の積層体を、接着剤の貼付いた面を上に向けてステージ温度を40℃に設定したダイアタッチフィルムマウンターの吸着ステージに搭載し、さらに12インチウェハ用のダイシングフレームをウェハ外周に設置した。

【0099】

UV硬化型ダイシングテープ(古河電気工業株式会社製、商品名UC−334EP−110)の粘着面を半導体ウェハ側に向け、エアを巻き込まないようにダイシングフレームの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ダイシングフレームの外周と内周の中間付近でダイシングテープを切断し、ダイシングフレームに固定された半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体を作製した。

【0100】

(B)ダイシング

ダイシングフレームに固定された半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体をフルオートマチックダイシングソー(ディスコ社製、商品名DFD6361)に半導体ウェハのバックグラインド面を上に向けて搭載した。IRカメラによってウェハを透過してスクライブラインの位置合わせを行った。

【0101】

1段目はバックグラインド面から100μmまでを切断し、残りのウェハ及び回路部材接続用接着剤及びダイシングテープ内まで長辺側15.1mm間隔、短辺側1.6mm間隔で切断した。切断後、洗浄し、吹きつけで水分を飛ばした後、ダイシングテープ側からUV照射を行った。この後、ダイシングテープ側から半導体ウェハ側に突き上げ、回路部材接続用接着剤がバンプ側に形成された15.1mm×1.6mmの半導体チップを得た。

【0102】

(C)回路部材の接続

回路部材接続用接着剤付き半導体チップのバックグラインド面を超音波フリップチップボンダー(アルテクス社製、商品名SH−50MP)の吸着ヘッド側に向けてチップを吸引し、ハロゲン光源及びライトガイド(モリテックス社製)によって回路部材接続用接着剤層側から光を照射し、半導体チップ表面に形成されたアルミ製の位置合わせマークを識別した。

【0103】

一方、厚み0.7mmの無アルカリガラス上に1400オングストロームの膜厚でインジウム−錫酸化物(ITO)の電極を形成した基板のITO製の位置合わせマークを識別し、上記半導体チップ表面の位置合わせマークと位置合わせを行った。この後、加熱無しで、1秒間0.5MPaでチップをガラス基板に押し当て、ガラス基板上に回路部材接続用接着剤を介して半導体チップを仮固定した。次いで、210℃、50MPaで5秒間チップをガラスに押し当てると同時に接着剤を硬化させ、バンプとITO電極の接続及びチップとガラス基板の接着を完了した。

【0104】

(D)接続抵抗値の測定(圧着後、高温高湿試験後、温度サイクル試験後)

圧着後、半導体チップ−ガラス基板接続体の接続抵抗値の確認を行った。さらに、回路部材接続用接着剤の接続信頼性を確認するため、半導体チップ−ガラス基板接続体を60℃、相対湿度90%の高温高湿装置、又は、−40℃、15分及び100℃、15分の温度サイクル試験機に投入し、一定時間後の接続抵抗値変化を観測した。

【0105】

(実施例6の半導体装置の作製、特性確認)

(6−A)回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体の作製

ダイアタッチフィルムマウンター(ジェイシーエム製)の吸着ステージを80℃に加熱後、吸着ステージ上に金めっきバンプが形成された厚さ150μm、直径6インチの半導体ウェハを、バンプ側を上に向けて搭載した。

【0106】

実施例6記載の回路部材接続用接着剤をセパレータごと200mm×200mmに切断し、導電粒子を含まない膜側を半導体ウェハのバンプ側に向け、エアを巻き込まないように半導体ウェハの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ウェハの外形に沿って接着剤のはみ出し部分を切断した。半導体ウェハと回路部材接続用接着剤の積層体を、接着剤の貼付いた面を下に向けてステージ温度を40℃に設定したダイアタッチフィルムマウンターの吸着ステージに搭載し、さらに12インチウェハ用のダイシングフレームをウェハ外周に設置した。

【0107】

UV硬化型ダイシングテープ(古河電気工業株式会社製、商品名UC−334EP−110)の粘着面を半導体ウェハ側に向け、エアを巻き込まないようにダイシングフレームの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ダイシングフレームの外周と内周の中間付近でダイシングテープを切断し、回路接続用接着剤のセパレータを剥離し、ダイシングフレームに固定された回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体を得た。

【0108】

(6−B)ダイシング

ダイシングフレームに固定された回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体をフルオートマチックダイシングソー(ディスコ社製、商品名DFD6361)に回路部材接続用接着剤側をダイシングブレード側に向けて搭載した。

【0109】

接着剤を透過してウェハ切断位置を合わせた後、1段目はバックグラインド面から表面から100μmまでを切断し、二段目で残りのウェハ及びダイシングテープ内まで長辺側、短辺側共に10mm間隔、10mm間隔で切断した。切断後、洗浄し、吹きつけで水分を飛ばした後、ダイシングテープ側からUV照射を行った。この後、ダイシングテープ側から半導体ウェハ側に突き上げ、回路部材接続用接着剤がバンプ側に形成された10mm×10mmの半導体チップを得た。

【0110】

(6−C)回路部材の接続

回路部材接続用接着剤付き半導体チップのバックグラインド面を超音波フリップチップボンダー(アルテクス社製、商品名SH−50MP)の吸着ヘッド側に向けてチップを吸引し、ハロゲン光源及びライトガイド(モリテックス社製)によって回路部材接続用接着剤層側から光を照射し、半導体チップ表面に形成されたアルミ製の位置合わせマークを識別した。次いで、Au/NiめっきCu回路プリント基板と位置合わせを行い、接続を行い、半導体装置を得た。

【0111】

(6−D)接続抵抗値の測定

得られた半導体装置の176バンプ連結デージーチェーンでの接続抵抗は8.6Ωであり、良好な接続状態であることを確認した。さらに、半導体装置を30℃、相対湿度60%の槽内に192時間放置した後、IRリフロー処理(265℃最大)を3回行った結果、チップの剥離や導通不良の発生はなかった。

【0112】

さらに、IRリフロー後の半導体装置を温度サイクル試験機(−55℃ 30分、室温(25℃)5分、125℃ 30分)内に放置し、槽内での接続抵抗測定を行い、600サイクル経過後の導通不良が発生しないことを確認した。

【0113】

(実施例1〜6及び比較例1〜3の回路接続用接着剤の特性確認)

(E)線膨張係数測定

実施例1〜6及び比較例1〜3の回路部材接続用接着剤をセパレータごと180℃に設定したオーブンに3時間放置し、加熱硬化処理を行った。加熱硬化後のフィルムをセパレータから剥離し、30mm×30mmの大きさに切断した。セイコーインスツルメンツ社製、商品名TMA/SS6100を用い、フィルムの熱機械分析を行った。チャック間20mmに設定後、測定温度範囲20℃〜300℃、昇温速度5℃/min、断面積に対し圧力0.5MPaとなる荷重条件で引張り試験モードにて熱機械分析を行い、線膨張係数を求めた。

【0114】

(F)反応率測定

実施例1〜6及び比較例1〜3記載の回路部材接続用接着剤をアルミ製測定容器に2〜10mg計量した後、熱量測定装置(パーキンエルマー社製、商品名DSC(Differential Scaning Calorimeter)Pylis1)で30〜300℃まで20℃/minの昇温速度で発熱量測定を行い、これを初期発熱量とした。

【0115】

次いで、熱圧着装置の加熱ヘッドをセパレータに挟んだ熱電対で温度確認を行って20秒後に180度に達する温度に設定した。この加熱ヘッド設定で、セパレータに挟んだ回路部材接続用接着剤を20秒間加熱し、熱圧着時と同等の加熱処理が施された状態のフィルムを得た。加熱処理後のフィルムを2〜10mg計量し、アルミ製測定容器に入れ、上記熱量測定装置で30〜300℃まで20℃/minの昇温速度で発熱量測定を行い、これを加熱後発熱量とした。得られた発熱量から下記式(1)により反応率(%)を算出した。

反応率=(初期発熱量−加熱後発熱量)/(初期発熱量)×100 (1)

【0116】

回路部材接続用接着剤の特性として、可視光並行透過率、硬化後の線膨張係数、フリップチップボンダーでのアライメントマーク認識の可不可、反応率さらに圧着後の接続抵抗値及び信頼性試験後の接続抵抗値を表3に示す。

【0117】

【表3】

【0118】

表3に示すように、複合酸化物粒子としてシリカチタニア粒子を適用した実施例1〜6の回路部材接続用接着剤は、(1)可視光並行透過率が30%以上であるためフリップチップボンダーの認識システムを用いて接着剤を透過してチップ回路面の認識マークを識別することが可能であり、(2)硬化後の線膨張係数が70×10−6/℃に低減されており、接続信頼性試験において導通不良が発生せず、(3)熱圧着時の加熱条件で80%以上の反応率に達しており、安定した低接続抵抗を示していた。特に、平均粒径が0.3μmのシリカチタニア粒子を用いた実施例2、4、5及び6の回路部材接続用接着剤は、可視光並行透過率が高く、圧着後、高温高湿試験後及び温度サイクル試験後の接続抵抗値が低く、優れていた。

【0119】

一方、比較例1及び2の回路部材接続用接着剤では、シリカ粒子を用いたことによって樹脂組成物との屈折率差が大きくなるため、散乱が発生し、可視光並行透過率が小さかった。そのため、チップアライメントマーク認識による位置合わせができず、半導体装置の初期導通を確保することができなかった。また、比較例3の回路部材接続用接着剤では反応率が低く、速硬化性が無かった。そのため、接着剤が固まらず、圧着後の状態を保持できず、半導体装置の導通不良が発生した。圧着後の接続抵抗値の測定はしなかった。

【符号の説明】

【0120】

1…回路接続材料、10…セパレータ、20…複合酸化物粒子を含む層、21…樹脂組成物、22…複合酸化物粒子、30…複合酸化物粒子及び導電粒子を含む層、31…樹脂組成物、33…導電粒子、40…回路部材接続用接着剤。

【技術分野】

【0001】

本発明は、回路部材接続用接着剤及び半導体装置に関する。

【背景技術】

【0002】

一般に、半導体チップをフェイスダウンボンディング方式により直接回路基板に実装する方式として、半導体チップの電極部分にはんだバンプを形成し回路基板にはんだ接続する方式や半導体チップに設けた突起電極に導電性接着剤を塗布し回路基板電極に電気的接続を行う方法が知られている。

【0003】

これらの方法では、各種環境下に曝した場合、接続するチップと基板の熱膨張係数差に基づくストレスが接続界面で発生するため、接続信頼性が低下するという問題がある。そこで、接続界面のストレスを緩和する目的で一般にチップと基板の間隙をエポキシ樹脂等のアンダーフィル材で充填する方式が検討されている。

【0004】

アンダーフィル材の充填方式としては、チップと基板を接続した後に低粘度の液状樹脂を注入する方式と、基板上にアンダーフィル材を設置した後にチップを搭載する方式がある。さらに、アンダーフィル材を基板上に設置した後にチップを搭載する方法としては液状樹脂を塗布する方法とフィルム状樹脂を貼付ける方法がある。

【0005】

しかしながら、液状樹脂の塗布においてはディスペンサーによる精密な塗布量コントロールが困難であり、近年のチップの薄型化において、塗布量が多すぎるとボンディング時にしみ出した樹脂がチップの側面を這い上がり、ボンディングツールを汚染するため、ツールの洗浄が必要となり、このことが量産時の工程が煩雑になる原因となっている。また、フィルム状樹脂を貼付ける場合、樹脂の厚みをコントロールすることによって最適樹脂量にすることは容易である反面、フィルムを基板に貼付けるための仮圧着工程と呼ばれる追加の工程が必要である。

【0006】

仮圧着工程では対象となるチップ幅よりも大きめの幅にスリットされたリール状テープが用いられ、チップサイズに応じて基材上の接着剤をハーフカットし、接着剤が反応しない程度の温度で熱圧着によって基板に貼付ける。

【0007】

歩留りを確保するために、仮圧着工程で貼り付けられるフィルムはチップサイズより大きいことが一般的である。しかし、フィルムがチップより大きいと、隣接部品との距離に余裕を必要とするため、高密度化実装時の妨げとなる。このため、チップサイズと同サイズの接着剤を供給する方法として、ウェハに貼り付けた状態で接着剤を供給した後、ダイシング等によってチップ加工と同時に接着剤の加工も行い、接着剤付きのチップを得る方法が提案されている。

【0008】

例えば、特許文献1の方法は、ウェハにフィルム状接着剤を貼付けた後にダイシングで個片化して接着フィルム付のチップを得る方法である。この方法では、ウェハ/接着剤/セパレータの積層体を作製し、これを切断後、セパレータを剥離して接着剤付きのチップを得る。しかし、この方法では、積層体を切断する際に接着剤とセパレータとが剥離してする結果、個片化された半導体チップが飛散するおそれがある。

【0009】

特許文献2は、粘着材層と接着剤層を有するウェハ加工用テープに関する方法であって、ウェハをウェハ加工用テープに貼付けた後にダイシング及びピックアップし、個片化されたチップを基板にフリップチップ接続する方法を提案している。

【0010】

一般にフリップチップ実装ではチップ回路面のバンプと呼ばれる端子と相対する基板側の端子とを接続するため、チップ側の位置合わせマークと基板側の位置合わせマークをフリップチップボンダーで位置合わせし、これらを貼付ける。チップの回路面に接着剤を貼付けた場合には接着剤が回路面の位置合わせマークを覆っているため、接着剤を透過して位置合わせマークを確認する必要がある。

【0011】

接着剤を透過してチップ回路面の位置合わせマークを認識するためには、接着剤の透過率を向上させることが解決手段として考えられる。一般的に配合成分の相溶性が高く、モルフォロジーが均一な樹脂組成物は透過率が高い。一方、相分離が発生した樹脂組成物は樹脂内部で光が散乱してしまうため、透過率が低くなる。従って、モルフォロジーの均一な組成とすることで、位置あわせマークの認識が容易な接着剤を構築することができる。

【0012】

一方、半導体用の接着剤はチップと基板の熱膨張係数差に基づいて発生する応力に対応するための高接着性、リフロー温度に対応するための高耐熱性、高温環境下に対応するための低熱膨張性、高温高湿環境下に対応するための低吸湿性等の高信頼性が要求されている。特性向上の手法として高耐熱性と高接着性を達成することが可能なエポキシ樹脂に線膨張係数の小さいシリカフィラーを添加した組成が検討されてきた。しかしながら、シリカフィラーをエポキシ樹脂に混ぜた場合、フィラーとエポキシ樹脂の界面での散乱が発生するため透過率が悪く、透明性を得ることが困難である。

【0013】

ここで、特許文献3には、樹脂にフィラーを添加した場合の透明性を得る方法として、絶縁性接着剤並びに接着剤中に分散された導電粒子及び透明ガラス粒子を含んだ異方導電膜が記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許2833111号公報

【特許文献2】特開2006−049482号公報

【特許文献3】特許3408301号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかし、ガラス粒子が透明であった場合でも、ガラス粒子を分散させる樹脂との屈折率差がある場合は光散乱が発生するため、ガラス粒子を分散させることによって透明性が損なわれる場合がある。従って、粒子を混ぜて透明性を得ることは単に粒子自体が透明であるだけでは達し得ない。このように、上記特許文献1〜3のウェハ先置き型のアンダーフィル方法は、それぞれが課題を有するために、市場において一般化されていない。

【0016】

そこで本発明は、回路部材の接続を行う際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することを可能にし、同時に、回路部材の接続後に導通不良が発生しないこと及び安定した低接続抵抗を得ることを可能にする回路部材接続用接着剤を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明は、熱架橋性樹脂及び熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、樹脂組成物中に分散している複合酸化物粒子と、からなる熱硬化型の回路部材接続用接着剤を提供する。

【0018】

本発明の回路部材接続用接着剤を用いて回路部材の接続を行った場合、接続の際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することが可能であり、同時に、回路部材の接続後に導通不良が発生せず、安定した低接続抵抗を得ることができる。

【0019】

複合酸化物粒子の平均粒径は0.1μm〜0.5μmであることが好ましい。上記範囲であると、樹脂組成物中に複合酸化物粒子が分散され、樹脂組成物が補強される。また、接続安定性が向上する。

【0020】

回路接続部材接続用接着剤は、樹脂組成物100重量部に対して、複合酸化物粒子を20〜150重量部含有することが好ましい。複合酸化物粒子が20重量部以上であると、回路部材接続用接着剤の線膨張係数が低下し、弾性率が上昇するため、圧着後の半導体チップと基板の接続信頼性がさらに向上する。複合酸化物粒子が150重量部未満であると、150重量部を超える場合と比較して、回路部材接続用接着剤の溶融粘度が低いため、半導体の突出電極と基板の回路とを接続しやすい。

【0021】

回路部材接続用接着剤が未硬化時に15〜100%の可視光並行透過率を有することが好ましい。上記範囲の可視光並行透過率を有することで、さらにチップ回路面の認識マークを識別しやすくなる。

【0022】

複合酸化物粒子の屈折率が1.5〜1.7であることが好ましい。屈折率が上記範囲であると、回路接続部材接続用接着剤の可視光並行透過率が上がり、さらにチップ回路面の認識マークを識別しやすくなる。

【0023】

樹脂組成物は、硬化剤又は熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含有することが好ましい。

【0024】

回路部材接続用接着剤を180℃で20秒間加熱した後に、示差走査熱量計による発熱量から算出される回路部材接続用接着剤の反応率が80%以上であることが好ましい。反応率が80%以上であると、接続安定性が向上する。

【0025】

回路部材接続用接着剤を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下であることが好ましい。硬化後の線膨張係数が70×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によって、半導体チップの接続端子及び回路基板の配線間の電気的接続を保持しにくくなる傾向がある。

【0026】

本発明の回路部材接続用接着剤は、突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、接続端子と配線パターンとが電気的に接続されるように接着するために用いることができる。

【0027】

本発明は、配線パターンを有する回路基板と、回路基板に実装され、突出した接続端子を有する半導体チップと、回路基板と半導体チップとの間に介在し、これらを接着する接着層と、を備え、接続端子と配線パターンとが電気的に接続されており、接着層が上記本発明の回路部材接着剤によって形成されている、半導体装置を提供する。本発明の半導体装置は、導通不良が発生せず、安定した低接続抵抗を保つ。

【発明の効果】

【0028】

本発明によれば、回路部材の接続を行う際に回路部材接続用接着剤を透過してチップ回路面の認識マークを識別することを可能にし、並びに回路部材の接続後に導通不良が発生しないこと及び安定した低接続抵抗を得ることを可能にする回路部材接続用接着剤を提供することができる。また、上記回路部材接続用接着剤を用いて得られた半導体装置を提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る回路接続用接着剤を用いた回路接続材料を示す断面図である。

【発明を実施するための形態】

【0030】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0031】

本実施形態に係る回路部材接続用接着剤は、熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、該樹脂組成物中に分散している複合酸化物粒子とから構成される熱硬化型の接着剤である。

【0032】

図1は、回路接続用接着剤を備える回路接続材料の一実施形態を示す断面図である。図1に示される回路接続材料1は、フィルム状の回路部材接続用接着剤40と、回路部材接続用接着剤40の両側に配置された2つのセパレータ10と、を備える。回路部材接続用接着剤40は、球状の複合酸化物粒子を含む層20と、これに積層された、球状の複合酸化物粒子及び導電粒子を含む層30と有する。複合酸化物粒子を含む層20は、樹脂組成物21と樹脂組成物21中に分散した複合酸化物粒子22とからなる。複合酸化物粒子及び導電粒子を含む層30は、樹脂組成物31と樹脂組成物31中に分散した複合酸化物粒子22及び導電粒子33とからなる。セパレータ10は剥離性の樹脂フィルムである。

【0033】

樹脂組成物21及び31は、それぞれ、熱架橋性樹脂及び硬化剤を含む熱硬化性の樹脂組成物である。複合酸化物粒子22を含む層20を構成する樹脂組成物21と、複合酸化物粒子22及び導電粒子33を含む層30を構成する樹脂組成物31とは、同一でも異なっていてもよい。

【0034】

樹脂組成物21及び/又は31に含まれる熱架橋性樹脂は、硬化剤と反応して架橋構造を形成する樹脂である。熱架橋性樹脂としてはエポキシ樹脂が好ましい。特に、透過性向上と高Tg化、低線膨張係数化が望めることから、ナフトールノボラック型固形エポキシ樹脂、フルオレン骨格を含有する液状又は固形エポキシ樹脂が好ましい。エポキシ樹脂の他にも、樹脂組成物21及び/又は31に含まれる熱架橋性樹脂として、ビスマレイミド樹脂、トリアジン樹脂、ポリイミド樹脂、ポリアミド樹脂、シアノアクリレート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、メラミン樹脂、尿素樹脂、ポリウレタン樹脂、ポリイソシアネート樹脂、フラン樹脂、レゾルシノール樹脂、キシレン樹脂、ベンゾグアナミン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、シロキサン変性ポリアミドイミド樹脂、アクリレート樹脂等を用いることができる。これらを単独又は2種以上を組合せて使用することができる。

【0035】

熱架橋性樹脂は、硬化剤又は上記熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含んでいてもよい。そのような共重合性樹脂として、上記熱架橋性樹脂と反応可能な官能基であるエポキシ基、カルボキシル基、又はヒドロキシル基を側鎖に含んだアクリル共重合体が好ましい。特に、共重合成分としてグリシジルアクリレート又はグリシジルメタアクリレート等を用いて得られたエポキシ基含有アクリル共重合体が好ましい。その他にも共重合成分として、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート等のヒドロキシアルキル(メタ)アクリレート、またメチルメタクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシルメタアクリレート、フルフリルメタアクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、トリメチルシクロヘキシルメタアクリレート、トリシクロデシルメタクリレート、テトラシクロドデシル−3−アクリレート等の(メタ)アクリル酸エステル、スチレン、ビニルトルエン、ポリプロピレングリコールモノメタクリレート、ヒドロキシエチルアクリレート、アクリロニトリル、ベンジルメタアクリレート、シクロヘキシルマレイミド等を用いた共重合性樹脂を使用できる。

【0036】

熱架橋性樹脂と反応する硬化剤は、例えば、フェノール系、イミダゾール系、ヒドラジド系、チオール系、ベンゾオキサジン、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド、及び有機過酸化物系の硬化剤から選ぶことができる。

【0037】

上記硬化剤を、可使時間を長くするためにマイクロカプセル型硬化剤とすることができる。マイクロカプセル型硬化剤は、硬化剤を核としてポリウレタン、ポリスチレン、ゼラチン及びポリイソシアネート等の高分子物質や、ケイ酸カルシウム、ゼオライト等の無機物、及びニッケル、銅等の金属薄膜等の被膜により実質的に覆われている。マイクロカプセル型硬化剤の平均粒径は10μm以下、好ましくは5μm以下である。

【0038】

樹脂組成物21及び/又は31は、接着強度を増大するためにカップリング剤を含んでいてもよい。フィルム形成性を補助するためにポリエステル、ポリウレタン、ポリビニルブチラール、ポリアリレート、ポリメチルメタクリレート、アクリルゴム、ポリスチレン、フェノキシ樹脂、NBR、SBR、ポリイミドやシリコーン変性樹脂(アクリルシリコーン、エポキシシリコーン、ポリイミドシリコーン)等の熱可塑性樹脂が樹脂組成物21及び/又は31に含まれていてもよい。また、複合酸化物粒子の表面改質の目的でシリコーンオイル、ポリシロキサン、シリコーンオリゴマー、カップリング剤が含まれていてもよい。

【0039】

樹脂組成物21及び/又は31は、硬化後の屈折率が1.5〜1.7であることが好ましい。硬化後の屈折率を上記範囲とするために、未硬化状態の屈折率が1.5〜1.7であることが好ましい。未硬化状態の屈折率を1.5以上とするには、高屈折率成分を樹脂組成物21及び/又は31中に分散させるとよい。そのような高屈折率成分として、エポキシ樹脂の硬化触媒として使用されるイミダゾール化合物及びアミン系の硬化剤等の分子内に窒素原子を含む化合物が挙げられる。一方、未硬化状態の屈折率を1.7以下とするには、低屈折率成分を樹脂組成物21及び/又は31中に含ませるとよい。低屈折率成分を樹脂組成物21及び/又は31中に分散させると、樹脂組成物21及び/又は31の屈折率も低くなる傾向がある。そのような低屈折率成分として、高分子量の熱可塑性樹脂が上げられる。高分子量の熱可塑性樹脂としては、フェノキシ樹脂やアクリル樹脂の共重合体が挙げられる。このように、高屈折率成分と低屈折率成分を樹脂組成物21及び/又は31中に含ませることによって、未硬化状態の樹脂組成物21及び/又は31の屈折率を1.6前後とすることができる。樹脂組成物21及び31の屈折率はアッベ屈折計を用い、ナトリウムD線(589nm)を光源として測定することができる。

【0040】

複合酸化物粒子22は、屈折率が1.5〜1.7であると共に、樹脂組成物21及び/又は31との屈折率差が±0.1以内であることが好ましく、±0.05以内であることがより好ましい。屈折率差が±0.1以内を外れると複合酸化物粒子22を樹脂組成物21及び/又は31に添加することによって透過率が減少する傾向にある。特に、回路部材接続用接着剤40の膜厚が大きい場合、半導体チップの回路面に形成された位置合わせマークを、半導体チップの突出した接続端子を有する面に貼り付けた回路部材接続用接着剤40を透過して識別するのが困難になる傾向にある。複合酸化物粒子22の屈折率はベッケ法によって顕微鏡を用いて測定することができる。

【0041】

複合酸化物粒子22は、2種類以上の金属を含み、結晶化可能な金属酸化物又は結晶化した金属酸化物からなることが好ましい。このような金属酸化物として、アルミニウム、マグネシウム及びチタンから選ばれる少なくとも1種類の金属と、他の金属の2種類以上とを含む複合酸化物が好ましい。チタン及びケイ素を含む複合酸化物がより好ましく、組成比によって屈折率の調整が容易である点から、シリカ及びチタニアを含むものがさらに好ましい。シリカ及びチタニアを含むシリカチタニア粒子が、ゾルゲル法によって作製することが可能であり、市販品を適用することも可能であることから、複合酸化物粒子22として好ましい。

【0042】

複合酸化物粒子22の平均粒径は0.1〜0.5μmであることが好ましい。平均粒径が0.1μm未満であると、0.1μm以上の場合と比べて粒子の比表面積が大きいため、表面エネルギーも大きくなる。その結果、粒子同士の相互作用が大きくなり、凝集体が発生し、分散性が低下する傾向にある。また、分散性が良好な場合でも、比表面積が大きいことによって、樹脂組成物21及び/又は31に分散したときに増粘して、成形性が低下しやすくなる。

【0043】

複合酸化物粒子22の平均粒径が0.5μmを超えると、0.5μm以下の場合と比べて粒子の比表面積が小さいため、樹脂組成物21及び/又は31の流動性が大きくなり、成形時のボイド発生が起きやすくなる。また、粒径が大きくなるため、同一添加量で複合酸化物粒子22を分散させた場合に、粒径が小さいときよりも粒子の数が少なくなる。その結果、複合酸化物粒子22を分散させる目的の一つである、樹脂組成物21及び/又は31の補強効果が少なくなる傾向がある。また、複合酸化物粒子22の粒径が大きい場合、チップのバンプと回路基板の電極間への複合酸化物粒子22のかみこみによる電気的特性の阻害が発生しやすくなる。特に、低圧で実装する場合やバンプがニッケル等の硬質の材料から形成される場合、複合酸化物粒子22が接続端子に埋め込まれにくくなる。その結果、接続を行う際にバンプと基板電極間の接触を妨げたり、回路部材接続用接着剤40が導電粒子33を含む場合においては導電粒子33が扁平する妨げとなったりして、電気的接続が阻害されやすくなる。また、複合酸化物粒子22の最大粒径が40μm以上になると、チップと基板のギャップよりも複合酸化物粒子22の粒径が大きい場合がある。その場合、実装時の加圧でチップの接続端子又は基板の回路を複合酸化物粒子22が傷つける可能性がある。

【0044】

複合酸化物粒子22は、比重が5以下のものが好ましく、2〜5のものがより好ましく、比重2〜3.2のものがさらに好ましい。比重が5を超えると樹脂組成物21及び/又は31のワニスに添加した場合、比重差が大きいことによってワニス中での沈降が発生しやすくなる。その結果、複合酸化物粒子22が均一に分散した回路部材接続用接着剤40が得られにくくなる。

【0045】

複合酸化物粒子22の線膨張係数は、0〜700℃以下の温度範囲で7×10−6/℃以下であることが好ましく、3×10−6/℃以下であることがより好ましい。複合酸化物粒子22の線膨張係数が小さければ、回路部材接続用接着剤40の線膨張係数を下げるために添加する複合酸化物粒子22の量を少くすることができる。

【0046】

回路部材接続用接着剤40は、樹脂組成物21及び/又は31の100重量部に対して、複合酸化物粒子22を20〜150重量部含有することが好ましく、25〜100重量部含有することがより好ましく、50〜100重量部含有することがさらに好ましい。複合酸化物粒子22が20重量部未満であると、回路部材接続用接着剤40の線膨張係数の増大及び弾性率の低下が生じる傾向にある。その結果、圧着後の半導体チップと基板との接続信頼性が低下しやすくなる。一方、配合量が150重量部を超えると、回路部材接続用接着剤40の溶融粘度が増加する傾向にある。その結果、半導体の突出電極と基板の回路が十分に接しにくくなる。

【0047】

本発明の回路部材接続用接着剤40は、接続するチップのバンプや基板電極等の高さのばらつきを吸収するため、異方導電性を積極的に付与する目的で、複合酸化物粒子22の他に導電粒子33が混入及び分散された、複合酸化物粒子22及び導電粒子33を含む層30を備えることができる。導電粒子33として、Au、Ag、Ni、Cu、はんだ等の金属を含む粒子やカーボン粒子等で、平均粒径が1〜10μmの粒子が好ましい。この中でも、十分なポットライフを得るために、導電粒子33の表層はNi及びCu等の遷移金属ではなく、Au、Ag、白金属の貴金属からなることが好ましくAuからなることがより好ましい。或いは導電粒子33は、Ni等の遷移金属の表面をAu等の貴金属で被覆したものでもよい。導電粒子33が、非導電性のガラス、セラミック、プラスチック等を前記金属で被覆し最外層を貴金属とした場合、及び、熱溶融金属粒子の場合、加熱加圧により導電粒子が変形性を有し、電極の高さばらつきを吸収する。その結果、接続時に電極との接触面積が増加して信頼性が向上するので好ましい。そのような導電粒子33の貴金属類の被覆層の厚みは、良好な抵抗を得るために、100オングストローム以上が好ましい。しかし、Ni等の遷移金属の上に貴金属類の層を設ける場合、導電粒子33の混合分散時に生じる貴金属類層が欠損すると、酸化還元作用が起きやすくなる。その結果、発生する遊離ラジカルが保存性低下を引き起こすため、貴金属類の被覆層の厚みは300オングストローム以上が好ましい。貴金属類の被覆層の厚みが厚くなると、これらの効果が飽和してくるので最大1μmにするのが望ましいが、これに制限するものではない。

【0048】

導電粒子33は、樹脂組成物31の100体積部に対して0.1〜30体積部の範囲で用途により調整する。過剰な導電粒子33による隣接回路の短絡等を防止するためには0.1〜10体積部とするのがより好ましい。回路部材接続用接着剤40は、複合酸化物粒子22及び導電粒子33を含む層30を有していなくてもよい。

【0049】

回路部材接続用接着剤40は、未硬化時に15〜100%の可視光並行透過率を有することが好ましく、18〜100%の可視光並行透過率を有することがより好ましく、25〜100%の可視光並行透過率を有することがさらに好ましい。可視光並行透過率が15%未満であると、フリップチップボンダーでの認識マークを識別しにくくなり、位置合わせ作業が難しくなる。

【0050】

可視光並行透過率は、株式会社日立製作製、商品名U−3310形分光光度計で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製PETフィルム(商標名ピューレックス、555nm透過率86.03)を基準物質としてベースライン補正測定を行った後、PET基材に25μm厚で回路接続用接着剤40を塗工し、400nm〜800nmの可視光領域の並行透過率を測定することができる。フリップチップボンダーで使用されるハロゲン光源とライトガイドの波長相対強度において555nm〜600nmが最も強いことから、本発明においては555mmの透過率をもって可視光並行透過率の測定を行うことができる。

【0051】

回路部材接続用接着剤40を、180℃で20秒間加熱した後に、示差走査熱量計(DSC)による発熱量から算出される反応率が80%以上であることが好ましい。ここで、回路部材接続用接着剤の反応率(単位:%)は、加熱前の回路部材接続用接着剤に対してDSC測定を行って得られる発熱量を初期発熱量、加熱後の回路部材接続用接着剤に対してDSC測定を行って得られる発熱量を加熱後発熱量とすると、下記式(1)により算出される。

反応率=(初期発熱量−加熱後発熱量)/初期発熱量×100 (1)

【0052】

180℃で20秒間加熱後の、回路部材接続用接着剤40の反応率が80%以上であることにより、接続端子と配線パターンとを電気的及び機械的に接続させることができる。さらに、接続後の冷却収縮時にも接続端子と配線パターンとの接続を保持することができる。

【0053】

回路部材接続用接着剤40を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下であることが好ましく、60×10−6/℃以下であることがより好ましく50×10−6/℃以下であることがさらに好ましい。硬化後の線膨張係数が70×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によって、半導体チップの接続端子と回路基板の配線パターンとの電気的接続が保持されにくくなる。

【0054】

回路部材接続用接着剤40は、突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、上記接続端子と上記配線パターンとが電気的に接続されるように接着するために用いられる。

【0055】

上記接続端子は、金ワイヤを用いて形成される金スタッドバンプ、金属ボールを半導体チップの電極に熱圧着や超音波併用熱圧着機によって固定したもの及びめっきや蒸着によって形成されたものでもよい。また、上記接続端子は単一の金属で構成されている必要はなく、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等複数の金属成分を含んでいてもよく、これらの金属成分の層が積層された形をしていてもよい。また、上記接続端子を有する半導体チップは、突出した接続端子を有する半導体ウェハの状態でも差し支えない。

【0056】

上記半導体チップの突出した接続端子と上記配線パターンの形成された基板を電気的に接続されるように接着するために、上記接続端子と上記配線パターンを相対向して配置するのが望ましい。そのため、半導体チップは突出した接続端子と同一の面に位置合わせマークを有することが好ましい。

【0057】

上記配線パターンの形成された回路基板は通常の回路基板でもよく、また半導体チップでもよい。回路基板の場合、上記配線パターンは、エポキシ樹脂やベンゾトリアジン骨格を有する樹脂をガラスクロスや不織布に含浸して形成した基板、ビルドアップ層を有する基板、又はポリイミド、ガラス、セラミックス等の絶縁基板の表面に形成された銅等の金属層の不要な部分をエッチング除去して形成することができる。また、絶縁基板表面にめっきによって形成することもでき、蒸着等によって形成することもできる。

【0058】

上記配線パターンは、単一の金属で形成されている必要はなく、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等複数の金属成分を含んでいてもよいし、これらの金属成分の層が積層された形をしていてもよい。さらに、基板が半導体チップの場合、配線パターンは通常アルミニウムで構成されているが、その表面に、金、銀、銅、ニッケル、インジウム、パラジウム、スズ、ビスマス等の金属層を形成してもよい。

【0059】

回路部材接続用接着剤40を半導体チップの突出した接続端子を有する面に貼付けた状態は、以下のようにして得られる。(1)チップ化する前の突出した接続端子を有する半導体ウェハ、半導体ウェハの突出した接続端子面に配置した回路部材接続用接着剤40、半導体ウェハ側に粘着層を設置したUV照射によって硬化するダイシングテープの順で積層された積層体を作成する。(2)ダイシングによって個片に切断する。(3)個片化した回路部材接続用接着剤40付半導体チップをダイシングテープから剥離する。

【0060】

(1)半導体ウェハ、回路部材接続用接着剤40、ダイシングテープから構成される積層体は、回路部材接続用接着剤40とダイシングテープをラミネートした積層体を準備した後、加熱機構及び加圧ローラを有するウェハマウンタ又は加熱機構及び真空プレス機構を有するウェハマウンタによって半導体ウェハにラミネートして得ることができる。積層体中、回路部材接続用接着剤40は半導体ウェハと同等の面積であり、ダイシングテープは半導体ウェハ及び回路部材接続用接着剤よりも大面積でありダイシングフレームの内寸よりも大きく外寸よりも小さい面積を有する。

【0061】

上記ラミネートは、回路部材接続用接着剤40が軟化する温度で行うことが好ましく、例えば40〜80℃に加熱しながら行うことが好ましく、60〜80℃に加熱しながら行うことがより好ましく、70〜80℃に加熱しながらラミネートすることがさらに好ましい。回路部材接続用接着剤40が軟化する温度以下でラミネートする場合、半導体ウェハの突出した接続端子の周辺への埋込不足が発生し、ボイドが巻き込まれた状態となり、ダイシング時の剥がれ、ピックアップ時の回路部材接続用接着剤40の変形、位置合わせ時の認識マーク識別不良、さらにボイドによる接続信頼性の低下等の原因となるおそれがある。

【0062】

(2)半導体ウェハ、回路部材接続用接着剤40、ダイシングテープから構成される上記積層体をダイシングする際、IR認識カメラを用いることによってウェハを透過して半導体ウェハの回路パターン又はダイシング用の位置合わせマークを認識し、スクライブラインの位置合わせを行うことができる。

【0063】

上記積層体において半導体ウェハと回路部材接続用接着剤40を切断する工程は、通常のダイサーを用いて行うことができる。ダイサーによる切断は一般的にダイシングと称される工程を適用できる。ダイシングは第1段階としてウェハのみを切断し、第1段階の切断溝内の残りのウェハと回路部材接続用接着剤40とダイシングテープの界面まで又はダイシングテープの内部まで切断するステップカットでダイシングすることが好ましい。ダイシングはレーザを用いたダイシングを適用することもできる。ダイシング後、ダイシングテープ側に通常の露光機等で、15〜30mWで150〜300mJ程度のUV照射をする。

【0064】

(3)個片化した回路部材接続用接着剤40付半導体チップをダイシングテープから剥離する工程は、半導体チップが積層されている面とは反対の面からダイシングテープを押し伸ばすように押し当てて回路部材接続用接着剤40とUV照射後のダイシングテープの界面で剥離させて引き剥がすことによって行うことができる。

【0065】

回路部材接続用接着剤40は、UV照射後のダイシングテープへの接着力が10N/m以下で、かつ半導体ウェハへの接着力が70N/m以上であることが好ましい。UV照射後のダイシングテープへの接着力が10N/mを超えると、ダイシング後の個片化した回路部材接続用接着剤40付き半導体チップをダイシングテープから剥離する作業において、チップ破壊の発生や回路部材接続用接着剤層の変形が発生するおそれがある。一方、半導体ウェハへの接着力が70N/m未満であると、ダイシング時のブレードの回転切削による衝撃と水圧の影響でチップと回路部材接続用接着剤40との界面で剥離が発生するおそれがある。

【0066】

回路部材接続用接着剤40とUV照射後のダイシングテープの接着力は、以下のようにして測定できる。回路部材接続用接着剤40を加熱温度80℃に設定したラミネータによってウェハにラミネートし、UV照射前のダイシングテープの粘着面を回路部材接続用接着剤40に向けて40℃でラミネートを行った後、ダイシングテープ側に15mWで300mJ程度のUV照射を行う。UV照射後のダイシングテープに10mm幅の切込みを入れて引張り測定用の短冊を準備する。ウェハをステージに押さえつけ、短冊にしたダイシングテープの一端を引張り測定機の引張り治具に固定して90°ピール試験を行い、回路部材接続用接着剤40とUV照射後のダイシングテープを引き剥がす。このようにして回路部材接続用接着剤40とUV照射後のダイシングテープの接着力が測定できる。

【0067】

回路部材接続用接着剤40と半導体ウェハの接着力は、以下のようにして測定できる。回路部材接続用接着剤40を加熱温度80℃に設定したラミネータによってウェハにラミネートし、回路部材接続用接着剤40に粘着面を向けてカプトンテープ(日東電工株式会社製、10mm幅、25μm厚)を貼付けて十分に密着させる。その後、カプトンテープの端面に沿って回路部材接続用接着剤40に10mm幅に切込みを入れる。この回路部材接続用接着剤40とカプトンテープの積層体の一端をウェハから引き剥がし、引張り測定機の引張り治具に固定する。ウェハをステージに押さえつけ、短冊を引き上げて90°ピール試験を行い、回路部材接続用接着剤40をウェハから引き剥がす。このようにして回路部材接続用接着剤40と半導体ウェハの接着力が測定できる。

【0068】

回路部材接続用接着剤40付きチップの吸引工程、位置合わせ工程、加熱加圧工程は通常のフリップチップボンダーで行うことができる。本明細書において、位置合わせマークを識別することが可能であることとは、フリップチップボンダーのチップ認識用装置を用いて取り込まれた位置合わせマークの画像と、登録されている位置合わせマークの画像との整合性が良好であり、位置合わせ作業が行われることを意味する。この認識装置は、通常ハロゲンランプを有するハロゲン光源、ライトガイド、照射装置、CCDカメラから構成される。CCDカメラで取り込んだ画像は画像処理装置によってあらかじめ登録された位置合わせ用の画像パターンとの整合性が判断され、位置合わせ作業が行われる。

【0069】

例えば、アスリートFA株式会社製、商品名フリップチップボンダーCB−1050を使用し、回路部材接続用接着剤40が突出した接続端子を有する面に貼り付いた積層体の接続端子面とは反対の面でフリップチップボンダーの吸着ノズルに積層体を吸引した後、装置内の認識装置で回路部材接続用接着剤層を透過して半導体チップ表面に形成された認識マークを撮影し、あらかじめ画像処理装置に取り込んだ半導体チップの認識マークとの整合性がとれ、位置合わせできるものを識別できる回路部材接続用接着剤とし、位置合わせできなかったものを識別できない回路部材接続用接着剤として判断することができる。

【0070】

吸引工程、位置合わせ工程を行い、位置合わせ後の半導体チップを基板に仮固定した後、圧着のみ行う圧着機で加熱加圧して接続することもできる。また、加熱加圧だけでなく、超音波を印可しながら接続を行うこともできる。

【0071】

以下、実施例により本発明を説明する。

【実施例】

【0072】

(実施例1)

(1−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてエポキシ樹脂(大阪ガス化学製、商品名EX−1020)15重量部及びエポキシ基含有アクリルゴム(ナガセケムテックス株式会社製、商品名XTR−860P−3、重量平均分子量30万)20重量部、硬化剤としてフェノールアラルキル樹脂(三井化学株式会社製、商品名XLC−LL)30重量部及びマイクロカプセル型硬化剤(旭化成株式会社製、商品名HX−3941HP)35重量部、並びにシランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部を、トルエンと酢酸エチルの混合溶媒に溶解し、樹脂組成物のワニスを得た。

【0073】

(1−2)樹脂組成物の屈折率の測定

(1−1)で得た樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの樹脂組成物の膜を得た。これを屈折率測定用の膜とした。得られた屈折率測定用の膜をアッベ屈折計(ナトリウムD線)の試料台に設置し、セパレータフィルムを剥がしマッチングオイルを1滴垂らして屈折率1.74のテストピースを乗せて屈折率を測定した。この結果、樹脂組成物の屈折率は1.59(25℃)であった。

【0074】

(1−3)複合酸化物粒子を含む層の透過性の確認

(1−1)で得た樹脂組成物のワニスを計量し、平均粒径0.1μmのシリカチタニア粒子1(株式会社トクヤマ製、屈折率1.58)を50重量部加え、撹拌して分散させた。次いでワニスを、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータ上に厚み25μmの膜を得て、これを透過性確認用フィルムとした。上記透過性確認用フィルムの可視光並行透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、可視光並行透過率が40%であった。

【0075】

(1−4)複合酸化物粒子を含む層の作製

(1−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.1μmのシリカチタニア粒子1を50重量部加え、撹拌して分散させた。次いでワニスを、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータ上に、複合酸化物粒子を含む厚み20μmの樹脂組成物の層を作製した。複合酸化物粒子を含む層の材料の組成を重量部を基準として表1に示す。

【0076】

(1−5)複合酸化物粒子及び導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。この導電粒子を加えたこと以外は、(1−4)で作製した複合酸化物粒子を含む層と同様の手順で、セパレータ上に、複合酸化物粒子及び導電粒子を含む厚み5μmの樹脂組成物の層を作製した。複合酸化物粒子及び導電粒子を含む層の材料の組成を重量部を基準として表2に示す。

【0077】

(1−6)回路部材接続用接着剤の作製

上記複合酸化物粒子を含む層と、上記複合酸化物粒子及び導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0078】

(実施例2)

複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0079】

(実施例3)

複合酸化物粒子として平均粒径0.1μmのシリカチタニア粒子3(株式会社トクヤマ製、屈折率1.60)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0080】

(実施例4)

複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を使用した以外は実施例1と同様に、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて実施例1と同様に回路部材接続用接着剤を作製した。

【0081】

(実施例5)

(5−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてエポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名EP1032H60)20重量部及びエポキシ樹脂(大阪ガス化学製、商品名EX−1020)15重量部、フェノキシ樹脂(東都化成株式会社製、商品名FX293)25重量部、マイクロカプセル型硬化剤(旭化成株式会社製、商品名XP−3941HP)40重量部及びシランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部を混ぜ、トルエンと酢酸エチルの混合溶媒中に溶解し、樹脂組成物のワニスを得た。

【0082】

(5−2)樹脂組成物の屈折率の測定

(5−1)で得た樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータフィルム上に厚み25μmの樹脂組成物の膜を得た。これを屈折率測定用とした。得られた屈折率測定用の膜をアッベ屈折計(ナトリウムD線)の試料台に設置し、セパレータフィルムを剥がしマッチングオイルを1滴垂らして屈折率1.74のテストピースを乗せて屈折率を測定した。この結果、樹脂組成物の屈折率は1.59(25℃)であった。

【0083】

(5−3)複合酸化物粒子を含む層の透過性の確認

(5−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を100重量部加え、撹拌して分散した後、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの膜を得た。これを透過性確認用フィルムとした。上記透過性確認用フィルムの透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、透過率が70%であった。

【0084】

(5−4)複合酸化物粒子を含む層の作製

(5−1)で得た樹脂組成物のワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2を100重量部加え、撹拌して分散した後、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータ上に、複合酸化物粒子を含む厚み20μmの樹脂組成物の層を作製した。複合酸化物微粒子を含む膜の材料の組成を重量部を基準として表1に示す。

【0085】

(5−5)複合酸化物粒子及び導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。この導電粒子を加えたこと以外は、(5−4)で作製した複合酸化物粒子を含む層と同様の手順で、セパレータフィルム上に、複合酸化物粒子及び導電粒子を含む厚み5μmの樹脂組成物の層を作製した。導電粒子を含む層の材料の組成を重量部を基準として表2に示す。

【0086】

(5−6)回路部材接続用接着剤の作製

上記複合酸化物粒子を含む層と、上記複合酸化物粒子及び導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0087】

(実施例6)

実施例5と同様にして樹脂組成物のワニスを得た。ワニスを計量し、複合酸化物粒子として平均粒径0.3μmのシリカチタニア粒子2(株式会社トクヤマ製、屈折率1.59)を100重量部加え、撹拌して分散し、セパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させることによって、セパレータフィルム上に厚み45μmの回路部材接続用接着剤を得た。

【0088】

(比較例1)

実施例1のシリカチタニア粒子を平均粒径0.2μmのシリカ粒子(アドマテックス社製、商品名SE1050、屈折率1.46)に変更した以外は実施例1と同様にして、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて回路部材接続用接着剤を作製した。

【0089】

(比較例2)

実施例1のシリカチタニア粒子を平均粒径0.5μmのシリカ粒子(アドマテックス社製、商品名SE2050、屈折率1.46)に変更した以外は実施例1と同様にして、表1及び表2に示す組成で複合酸化物粒子を含む層並びに複合酸化物粒子及び導電粒子を含む層を作製し、それらを用いて回路部材接続用接着剤を作製した。

【0090】

(比較例3)

(3´−1)樹脂組成物のワニスの作製

熱架橋性樹脂としてクレゾールノボラック型エポキシ樹脂(東都化成株式会社製、商品名YDCN700−10)50重量部及びエポキシ基含有アクリルゴム(ナガセケムテックス株式会社製、商品名HTR−860P−3、重量平均分子量30万)50重量部、硬化剤としてイミダゾール化合物(四国化成工業株式会社製、商品名2PHZ)、シランカップリング剤(東レダウコーニングシリコーン株式会社製、商品名SH6040)1重量部並びに平均粒径0.012μmのシリカ微粒子(日本アエロジル株式会社製、商品名R805)を混ぜ、トルエンと酢酸エチルの混合溶媒中に溶解し、樹脂組成物のワニスを得た。

【0091】

(3´−2)樹脂組成物の透過率の測定

上記樹脂組成物のワニスの一部をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み25μmの膜を得た。これを透過性確認用フィルムとした。上記透過性確認用フィルムの透過率をUV−VIS分光光度計を用いて波長555nmで測定した結果、透過率が9%であった。

【0092】

(3´−3)樹脂組成物の膜の作製

(3´−1)で得た樹脂組成物のワニスをセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させ、セパレータフィルム上に厚み20μmの膜を得た。該膜の組成を表1に示す。

【0093】

(3´−4)導電粒子を含む層の作製

ポリスチレンを核とする粒子の表面に厚み0.2μmのニッケル層を設け、ニッケル層の外側に、厚み0.04μmの金層を設けた平均粒径3μmの導電粒子を作製した。導電粒子を混ぜること以外は(3´−3)の膜の作製と同様の手順で、表2に記載の組成でフィルムを作製し、セパレータフィルム上に導電粒子を含む厚み5μmの樹脂組成物の層を作製した。

【0094】

(3´−5)回路部材接続用接着剤の作製

上記(3´−4)で得られた膜と、上記導電粒子を含む層とをラミネータで貼り合せ、厚み25μmの回路部材接続用接着剤を作製した。

【0095】

【表1】

【0096】

【表2】

【0097】

(実施例1〜5及び比較例1〜3の半導体装置の作製、特性確認)

(A)半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体の作製

ダイアタッチフィルムマウンター(ジェイシーエム製)の吸着ステージを80℃に加熱後、吸着ステージ上に金めっきバンプが形成された厚さ150μm、直径6インチの半導体ウェハを、バンプ側を上に向けて搭載した。

【0098】

実施例1〜5及び比較例1〜3記載の回路部材接続用接着剤をセパレータごと200mm×200mmに切断し、導電粒子を含まない膜側を半導体ウェハのバンプ側に向け、エアを巻き込まないように半導体ウェハの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ウェハの外形に沿って回路部材接続用接着剤のはみ出し部分を切断した。切断後、セパレータを剥離した。次いで、セパレータ剥離後のウェハと回路部材接続用接着剤の積層体を、接着剤の貼付いた面を上に向けてステージ温度を40℃に設定したダイアタッチフィルムマウンターの吸着ステージに搭載し、さらに12インチウェハ用のダイシングフレームをウェハ外周に設置した。

【0099】

UV硬化型ダイシングテープ(古河電気工業株式会社製、商品名UC−334EP−110)の粘着面を半導体ウェハ側に向け、エアを巻き込まないようにダイシングフレームの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ダイシングフレームの外周と内周の中間付近でダイシングテープを切断し、ダイシングフレームに固定された半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体を作製した。

【0100】

(B)ダイシング

ダイシングフレームに固定された半導体ウェハ/回路部材接続用接着剤/ダイシングテープ積層体をフルオートマチックダイシングソー(ディスコ社製、商品名DFD6361)に半導体ウェハのバックグラインド面を上に向けて搭載した。IRカメラによってウェハを透過してスクライブラインの位置合わせを行った。

【0101】

1段目はバックグラインド面から100μmまでを切断し、残りのウェハ及び回路部材接続用接着剤及びダイシングテープ内まで長辺側15.1mm間隔、短辺側1.6mm間隔で切断した。切断後、洗浄し、吹きつけで水分を飛ばした後、ダイシングテープ側からUV照射を行った。この後、ダイシングテープ側から半導体ウェハ側に突き上げ、回路部材接続用接着剤がバンプ側に形成された15.1mm×1.6mmの半導体チップを得た。

【0102】

(C)回路部材の接続

回路部材接続用接着剤付き半導体チップのバックグラインド面を超音波フリップチップボンダー(アルテクス社製、商品名SH−50MP)の吸着ヘッド側に向けてチップを吸引し、ハロゲン光源及びライトガイド(モリテックス社製)によって回路部材接続用接着剤層側から光を照射し、半導体チップ表面に形成されたアルミ製の位置合わせマークを識別した。

【0103】

一方、厚み0.7mmの無アルカリガラス上に1400オングストロームの膜厚でインジウム−錫酸化物(ITO)の電極を形成した基板のITO製の位置合わせマークを識別し、上記半導体チップ表面の位置合わせマークと位置合わせを行った。この後、加熱無しで、1秒間0.5MPaでチップをガラス基板に押し当て、ガラス基板上に回路部材接続用接着剤を介して半導体チップを仮固定した。次いで、210℃、50MPaで5秒間チップをガラスに押し当てると同時に接着剤を硬化させ、バンプとITO電極の接続及びチップとガラス基板の接着を完了した。

【0104】

(D)接続抵抗値の測定(圧着後、高温高湿試験後、温度サイクル試験後)

圧着後、半導体チップ−ガラス基板接続体の接続抵抗値の確認を行った。さらに、回路部材接続用接着剤の接続信頼性を確認するため、半導体チップ−ガラス基板接続体を60℃、相対湿度90%の高温高湿装置、又は、−40℃、15分及び100℃、15分の温度サイクル試験機に投入し、一定時間後の接続抵抗値変化を観測した。

【0105】

(実施例6の半導体装置の作製、特性確認)

(6−A)回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体の作製

ダイアタッチフィルムマウンター(ジェイシーエム製)の吸着ステージを80℃に加熱後、吸着ステージ上に金めっきバンプが形成された厚さ150μm、直径6インチの半導体ウェハを、バンプ側を上に向けて搭載した。

【0106】

実施例6記載の回路部材接続用接着剤をセパレータごと200mm×200mmに切断し、導電粒子を含まない膜側を半導体ウェハのバンプ側に向け、エアを巻き込まないように半導体ウェハの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ウェハの外形に沿って接着剤のはみ出し部分を切断した。半導体ウェハと回路部材接続用接着剤の積層体を、接着剤の貼付いた面を下に向けてステージ温度を40℃に設定したダイアタッチフィルムマウンターの吸着ステージに搭載し、さらに12インチウェハ用のダイシングフレームをウェハ外周に設置した。

【0107】

UV硬化型ダイシングテープ(古河電気工業株式会社製、商品名UC−334EP−110)の粘着面を半導体ウェハ側に向け、エアを巻き込まないようにダイシングフレームの端からダイアタッチマウンターの貼付ローラで押しつけてラミネートした。ラミネート後、ダイシングフレームの外周と内周の中間付近でダイシングテープを切断し、回路接続用接着剤のセパレータを剥離し、ダイシングフレームに固定された回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体を得た。

【0108】

(6−B)ダイシング

ダイシングフレームに固定された回路部材接続用接着剤/半導体ウェハ/ダイシングテープ積層体をフルオートマチックダイシングソー(ディスコ社製、商品名DFD6361)に回路部材接続用接着剤側をダイシングブレード側に向けて搭載した。

【0109】

接着剤を透過してウェハ切断位置を合わせた後、1段目はバックグラインド面から表面から100μmまでを切断し、二段目で残りのウェハ及びダイシングテープ内まで長辺側、短辺側共に10mm間隔、10mm間隔で切断した。切断後、洗浄し、吹きつけで水分を飛ばした後、ダイシングテープ側からUV照射を行った。この後、ダイシングテープ側から半導体ウェハ側に突き上げ、回路部材接続用接着剤がバンプ側に形成された10mm×10mmの半導体チップを得た。

【0110】

(6−C)回路部材の接続

回路部材接続用接着剤付き半導体チップのバックグラインド面を超音波フリップチップボンダー(アルテクス社製、商品名SH−50MP)の吸着ヘッド側に向けてチップを吸引し、ハロゲン光源及びライトガイド(モリテックス社製)によって回路部材接続用接着剤層側から光を照射し、半導体チップ表面に形成されたアルミ製の位置合わせマークを識別した。次いで、Au/NiめっきCu回路プリント基板と位置合わせを行い、接続を行い、半導体装置を得た。

【0111】

(6−D)接続抵抗値の測定

得られた半導体装置の176バンプ連結デージーチェーンでの接続抵抗は8.6Ωであり、良好な接続状態であることを確認した。さらに、半導体装置を30℃、相対湿度60%の槽内に192時間放置した後、IRリフロー処理(265℃最大)を3回行った結果、チップの剥離や導通不良の発生はなかった。

【0112】

さらに、IRリフロー後の半導体装置を温度サイクル試験機(−55℃ 30分、室温(25℃)5分、125℃ 30分)内に放置し、槽内での接続抵抗測定を行い、600サイクル経過後の導通不良が発生しないことを確認した。

【0113】

(実施例1〜6及び比較例1〜3の回路接続用接着剤の特性確認)

(E)線膨張係数測定

実施例1〜6及び比較例1〜3の回路部材接続用接着剤をセパレータごと180℃に設定したオーブンに3時間放置し、加熱硬化処理を行った。加熱硬化後のフィルムをセパレータから剥離し、30mm×30mmの大きさに切断した。セイコーインスツルメンツ社製、商品名TMA/SS6100を用い、フィルムの熱機械分析を行った。チャック間20mmに設定後、測定温度範囲20℃〜300℃、昇温速度5℃/min、断面積に対し圧力0.5MPaとなる荷重条件で引張り試験モードにて熱機械分析を行い、線膨張係数を求めた。

【0114】

(F)反応率測定

実施例1〜6及び比較例1〜3記載の回路部材接続用接着剤をアルミ製測定容器に2〜10mg計量した後、熱量測定装置(パーキンエルマー社製、商品名DSC(Differential Scaning Calorimeter)Pylis1)で30〜300℃まで20℃/minの昇温速度で発熱量測定を行い、これを初期発熱量とした。

【0115】

次いで、熱圧着装置の加熱ヘッドをセパレータに挟んだ熱電対で温度確認を行って20秒後に180度に達する温度に設定した。この加熱ヘッド設定で、セパレータに挟んだ回路部材接続用接着剤を20秒間加熱し、熱圧着時と同等の加熱処理が施された状態のフィルムを得た。加熱処理後のフィルムを2〜10mg計量し、アルミ製測定容器に入れ、上記熱量測定装置で30〜300℃まで20℃/minの昇温速度で発熱量測定を行い、これを加熱後発熱量とした。得られた発熱量から下記式(1)により反応率(%)を算出した。

反応率=(初期発熱量−加熱後発熱量)/(初期発熱量)×100 (1)

【0116】

回路部材接続用接着剤の特性として、可視光並行透過率、硬化後の線膨張係数、フリップチップボンダーでのアライメントマーク認識の可不可、反応率さらに圧着後の接続抵抗値及び信頼性試験後の接続抵抗値を表3に示す。

【0117】

【表3】

【0118】

表3に示すように、複合酸化物粒子としてシリカチタニア粒子を適用した実施例1〜6の回路部材接続用接着剤は、(1)可視光並行透過率が30%以上であるためフリップチップボンダーの認識システムを用いて接着剤を透過してチップ回路面の認識マークを識別することが可能であり、(2)硬化後の線膨張係数が70×10−6/℃に低減されており、接続信頼性試験において導通不良が発生せず、(3)熱圧着時の加熱条件で80%以上の反応率に達しており、安定した低接続抵抗を示していた。特に、平均粒径が0.3μmのシリカチタニア粒子を用いた実施例2、4、5及び6の回路部材接続用接着剤は、可視光並行透過率が高く、圧着後、高温高湿試験後及び温度サイクル試験後の接続抵抗値が低く、優れていた。

【0119】

一方、比較例1及び2の回路部材接続用接着剤では、シリカ粒子を用いたことによって樹脂組成物との屈折率差が大きくなるため、散乱が発生し、可視光並行透過率が小さかった。そのため、チップアライメントマーク認識による位置合わせができず、半導体装置の初期導通を確保することができなかった。また、比較例3の回路部材接続用接着剤では反応率が低く、速硬化性が無かった。そのため、接着剤が固まらず、圧着後の状態を保持できず、半導体装置の導通不良が発生した。圧着後の接続抵抗値の測定はしなかった。

【符号の説明】

【0120】

1…回路接続材料、10…セパレータ、20…複合酸化物粒子を含む層、21…樹脂組成物、22…複合酸化物粒子、30…複合酸化物粒子及び導電粒子を含む層、31…樹脂組成物、33…導電粒子、40…回路部材接続用接着剤。

【特許請求の範囲】

【請求項1】

熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、

該樹脂組成物中に分散している、2種類以上の金属を含み、結晶化した金属酸化物からなる複合酸化物粒子と、を含有する熱硬化型の回路部材接続用接着剤であって、

突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、前記接続端子と前記配線パターンとが電気的に接続されるように接着するための回路部材接続用接着剤。

【請求項2】

前記複合酸化物粒子の平均粒径が0.1μm〜0.5μmである、請求項1に記載の回路部材接続用接着剤。

【請求項3】

前記樹脂組成物100重量部に対して、前記複合酸化物粒子を20〜150重量部含有する請求項1又は2に記載の回路部材接続用接着剤。

【請求項4】

未硬化時に15〜100%の可視光並行透過率を有する、請求項1〜3のいずれか一項に記載の回路部材接続用接着剤。

【請求項5】

前記複合酸化物粒子の屈折率が1.5〜1.7である、請求項1〜4のいずれか一項に記載の回路部材接続用接着剤。

【請求項6】

前記樹脂組成物が、前記硬化剤又は前記熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含有する、請求項1〜5のいずれか一項に記載の回路部材接続用接着剤。

【請求項7】

前記回路部材接続用接着剤を180℃で20秒間加熱した後に、示差走査熱量計による発熱量から算出される前記回路部材接続用接着剤の反応率が80%以上である、請求項1〜6のいずれか一項に記載の回路部材接続用接着剤。

【請求項8】

前記回路部材接続用接着剤を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下である請求項1〜7のいずれか一項に記載の回路部材接続用接着剤。

【請求項9】

前記複合酸化物粒子が、アルミニウム、マグネシウム及びチタンから選ばれる少なくとも1種類の金属と、他の金属の2種類以上を含む複合酸化物からなる粒子である、請求項1〜8のいずれか一項に記載の回路部材接続用接着剤。

【請求項10】

前記複合酸化物粒子がチタン及びケイ素を含む複合酸化物からなる粒子である、請求項1〜9のいずれか一項に記載の回路部材接続用接着剤。

【請求項11】

前記複合酸化物粒子がシリカ及びチタニアを含む複合酸化物からなる粒子である、請求項1〜10のいずれか一項に記載の回路部材接続用接着剤。

【請求項12】

前記複合酸化物粒子がシリカ及びチタニアのみからなる複合酸化物からなる粒子である、請求項1〜11のいずれか一項に記載の回路部材接続用接着剤。

【請求項13】

前記熱架橋性樹脂がエポキシ樹脂である、請求項1〜12のいずれか一項に記載の回路部材接続用接着剤。

【請求項14】

配線パターンを有する回路基板と、該回路基板に実装され、突出した接続端子を有する半導体チップと、前記回路基板と前記半導体チップとの間に介在しこれらを接着する接着層と、を備え、前記接続端子と前記配線パターンとが電気的に接続されており、前記接着層が請求項1〜13のいずれか一項に記載の回路部材接続用接着剤によって形成されている半導体装置。

【請求項1】

熱架橋性樹脂及び該熱架橋性樹脂と反応する硬化剤を含む樹脂組成物と、

該樹脂組成物中に分散している、2種類以上の金属を含み、結晶化した金属酸化物からなる複合酸化物粒子と、を含有する熱硬化型の回路部材接続用接着剤であって、

突出した接続端子を有する半導体チップと配線パターンを有する回路基板とを、前記接続端子と前記配線パターンとが電気的に接続されるように接着するための回路部材接続用接着剤。

【請求項2】

前記複合酸化物粒子の平均粒径が0.1μm〜0.5μmである、請求項1に記載の回路部材接続用接着剤。

【請求項3】

前記樹脂組成物100重量部に対して、前記複合酸化物粒子を20〜150重量部含有する請求項1又は2に記載の回路部材接続用接着剤。

【請求項4】

未硬化時に15〜100%の可視光並行透過率を有する、請求項1〜3のいずれか一項に記載の回路部材接続用接着剤。

【請求項5】

前記複合酸化物粒子の屈折率が1.5〜1.7である、請求項1〜4のいずれか一項に記載の回路部材接続用接着剤。

【請求項6】

前記樹脂組成物が、前記硬化剤又は前記熱架橋性樹脂と反応可能な官能基を側鎖に少なくとも1個含む共重合性樹脂を含有する、請求項1〜5のいずれか一項に記載の回路部材接続用接着剤。

【請求項7】

前記回路部材接続用接着剤を180℃で20秒間加熱した後に、示差走査熱量計による発熱量から算出される前記回路部材接続用接着剤の反応率が80%以上である、請求項1〜6のいずれか一項に記載の回路部材接続用接着剤。

【請求項8】

前記回路部材接続用接着剤を硬化した後の、40〜100℃における線膨張係数が70×10−6/℃以下である請求項1〜7のいずれか一項に記載の回路部材接続用接着剤。

【請求項9】

前記複合酸化物粒子が、アルミニウム、マグネシウム及びチタンから選ばれる少なくとも1種類の金属と、他の金属の2種類以上を含む複合酸化物からなる粒子である、請求項1〜8のいずれか一項に記載の回路部材接続用接着剤。

【請求項10】

前記複合酸化物粒子がチタン及びケイ素を含む複合酸化物からなる粒子である、請求項1〜9のいずれか一項に記載の回路部材接続用接着剤。

【請求項11】

前記複合酸化物粒子がシリカ及びチタニアを含む複合酸化物からなる粒子である、請求項1〜10のいずれか一項に記載の回路部材接続用接着剤。

【請求項12】

前記複合酸化物粒子がシリカ及びチタニアのみからなる複合酸化物からなる粒子である、請求項1〜11のいずれか一項に記載の回路部材接続用接着剤。

【請求項13】

前記熱架橋性樹脂がエポキシ樹脂である、請求項1〜12のいずれか一項に記載の回路部材接続用接着剤。

【請求項14】

配線パターンを有する回路基板と、該回路基板に実装され、突出した接続端子を有する半導体チップと、前記回路基板と前記半導体チップとの間に介在しこれらを接着する接着層と、を備え、前記接続端子と前記配線パターンとが電気的に接続されており、前記接着層が請求項1〜13のいずれか一項に記載の回路部材接続用接着剤によって形成されている半導体装置。

【図1】

【公開番号】特開2012−44202(P2012−44202A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2011−222221(P2011−222221)

【出願日】平成23年10月6日(2011.10.6)

【分割の表示】特願2009−522658(P2009−522658)の分割

【原出願日】平成20年7月9日(2008.7.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【分割の表示】特願2009−522658(P2009−522658)の分割

【原出願日】平成20年7月9日(2008.7.9)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]