回路配線基板の製造方法

【課題】 鋳型のパターン形状が精密に転写されており、かつ、導体層と樹脂層との密着性に優れた回路配線基板を効率良く製造する。

【解決手段】 凹凸パターンを有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させてポリアミド酸層を形成した後、これを鋳型から剥離して凹凸面を有するポリアミド酸フィルムとする。このポリアミド酸フィルムに金属イオンを含浸させた後、金属イオンを還元して凹凸面の表面に金属析出層を形成させる。この金属析出層の上に、無電解めっきおよび/又は電気めっきを施して導体層を形成した後、ポリアミド酸フィルムが部分的に露出するまで導体層および金属析出層を削り、パターン化導体層を形成する。ポリアミド酸フィルムのポリアミド酸は熱処理によってイミド化してポリイミド樹脂層とする。

【解決手段】 凹凸パターンを有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させてポリアミド酸層を形成した後、これを鋳型から剥離して凹凸面を有するポリアミド酸フィルムとする。このポリアミド酸フィルムに金属イオンを含浸させた後、金属イオンを還元して凹凸面の表面に金属析出層を形成させる。この金属析出層の上に、無電解めっきおよび/又は電気めっきを施して導体層を形成した後、ポリアミド酸フィルムが部分的に露出するまで導体層および金属析出層を削り、パターン化導体層を形成する。ポリアミド酸フィルムのポリアミド酸は熱処理によってイミド化してポリイミド樹脂層とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品に用いられる、絶縁基材に配線等となる導体層を有する回路配線基板の製造方法に関し、より詳しくは、例えば、埋め込み配線(ダマシン配線)の形成にも利用可能な回路配線基板の製造方法に関する。

【背景技術】

【0002】

近年の電子部品の小型化や信号伝達速度の高速化に伴い、フレキシブルプリント基板などの回路配線基板において高密度配線が必要になっている。高密度配線を実現するには、パターン化導体層を微細加工することが不可欠である。

【0003】

パターン化導体層を形成するための一つの手法として、ナノインプリント技術が知られている。ナノインプリント技術に関して、例えば、パターンに対応する凹凸表面を有するモールドを、熱可塑性樹脂材料や光硬化性樹脂材料で構成される硬化前の樹脂層に押し付けることによって樹脂層に凹凸パターンを転写し、この転写凹凸表面に無電解めっきと電気めっきにより導体層を形成した後、導体層を研磨して凹部に回路配線となるパターン化導体層を形成する方法が提案されている(例えば、特許文献1)。

【0004】

【特許文献1】特開2006−303438号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のナノインプリント技術の第1の問題点として、凹凸パターンが形成されたモールドを樹脂層に押し付けて形状を転写する際に、モールドと樹脂層との間に気泡が混入すると、その痕跡が転写されてしまい、凹凸パターンの精密な転写が困難になってしまう、という問題があった。特に、高耐熱性の熱硬化性樹脂であるポリイミド樹脂を適用する場合には、モールドを押し付けて塑性変形させることが困難であるため、従来のナノインプリント技術では、使用する樹脂の種類に制約を受けた。

【0006】

また、第2の問題点として、モールドの凹凸形状を樹脂層に転写した後で、無電解めっきにより電気めっき用のシード層を形成する際に、凹凸の溝内(凹部内)の底部にめっき皮膜が形成され難く、シード層の形成が不十分になりやすい、という問題があった。その結果、次の電気めっき工程でもパターン化導体層の形成が不十分となり、ボイドが発生して導通不良を引き起こしやすい。この問題は、パターン化導体層のファインピッチ化に伴い、凹凸パターンが微細化するに伴い顕在化している。この問題への対策として、モールドの凹凸形状を樹脂層に転写した後で、スパッタリングによって凹凸表面に金属を付着させてシード層を形成する方法も知られているが、凹凸パターンが微細化するとスパッタリングにおいても凹部内に金属の付着むらが生じやすい上、この方法では導体層と樹脂層との間で十分な密着性が得られにくい、という問題があり、根本的な解決には至っていない。

【0007】

また、モールドの凹凸形状を樹脂層に転写した後で、インクジェットプリント技術を応用して導電性ペーストを吐出して凹部内に充填し、導体層を形成する方法も知られている。しかし、この場合も、凹凸パターンのファインピッチ化が進み、あるいは凹部の幅に対する深さの比(アスペクト比)が大きくなるに伴い、精密吐出による充填が難しくなり、導電性ペーストの付着むらが生じたり、導体層と樹脂層との密着性が低下したりするという問題が生じていた。

【0008】

本発明は、上記実情に鑑みてなされたものであり、その目的は、鋳型のパターン形状が精密に転写されており、かつ、導体層と樹脂層との密着性に優れた回路配線基板を効率良く製造する方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る回路配線基板の製造方法は、ポリイミド樹脂層に導体層が形成された回路配線基板の製造方法であって、

I)凹凸形状を有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させて前記凹凸形状が転写された形状転写面を有するポリアミド酸層を形成する工程、

II)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

III)前記金属イオンを還元し、前記形状転写面を含む前記ポリアミド酸層の表面に金属を析出させて金属析出層を形成する工程、

IV)前記金属析出層の上に、無電解めっきおよび/又は電気めっきを施すことにより導体層を形成する工程、

並びに

V)前記ポリアミド酸層のポリアミド酸を熱処理によってイミド化し、前記ポリイミド樹脂層を形成する工程、

を備えている。

【0010】

本発明の回路配線基板の製造方法において、前記工程II)が、

a)前記ポリアミド酸層を鋳型から剥離する工程、及び

b)工程a)に続いて、前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

を有していてもよい。あるいは、前記工程II)が、

c)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンをポリアミド酸層中に含浸させる工程、及び

d)工程c)に続いて、前記ポリアミド酸層を鋳型から剥離する工程、

を有していてもよい。

【0011】

また、本発明の回路配線基板の製造方法において、工程I)における前記ポリアミド酸溶液が、熱可塑性ポリイミド樹脂の前駆体溶液であり、

工程I)の後に、更に、

工程VI)前記ポリアミド酸層において前記鋳型と接していた面とは反対側の面上に、ポリアミド酸溶液として非熱可塑性ポリイミド樹脂の前駆体の溶液を塗布し、乾燥させて非熱可塑性ポリイミド樹脂の前駆体層を形成する工程、

を備えていてもよい。この場合、工程VI)を、工程II)の後に行うことができる。

【0012】

また、本発明の回路配線基板の製造方法は、前記工程IV)または工程V)の後に、前記導体層を研磨またはエッチングすることにより、パターン化された導体層を形成する工程を備えていてもよい。

【0013】

また、本発明の回路配線基板の製造方法において、前記回路配線基板は、ポリイミド樹脂基材に設けられたビアホールと、該ビアホール内に形成された導体層とを備えており、前記工程I)では前記鋳型として柱状凸部を備えた鋳型を用いるとともに、前記工程III)では前記ビアホール内に前記金属析出層を形成し、前記工程IV)では前記ビアホール内に導体層を形成するようにしてもよい。

【発明の効果】

【0014】

本発明の回路配線基板の製造方法によれば、流動性を持つポリアミド酸溶液を使用し、これを凹凸パターンが形成された鋳型に塗布する方法を採用したので、鋳型を固体の樹脂層に押し付ける従来方法のように鋳型と樹脂層との間に気泡が混入することが少なく、しかも使用するポリイミド樹脂の種類も特に制限されずに、鋳型の凹凸形状を精度良く樹脂層へ転写することができる。

【0015】

また、本発明の回路配線基板の製造方法では、ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを含浸させた後、金属イオンを還元して金属析出層を形成し、これをめっきのシード層として用いることにより、ボイドの発生が抑えられて導体層として緻密なめっき皮膜を形成することが可能になる。また、ポリアミド酸層に金属イオンを含浸後、還元させて得られる金属析出層は、アンカー効果によってポリイミド樹脂層との密着性に優れているため、これをシード層として形成される導体層(めっき皮膜)もポリイミド樹脂層と高い密着性を有するものとなる。従って、本発明方法によりファインピッチのパターン化導体層を形成した場合には、パターン化導体層とポリイミド樹脂層との密着性が高く、断線などの導通不良の問題が生じ難い回路配線基板を提供できる。

【発明を実施するための最良の形態】

【0016】

[第1の実施の形態]

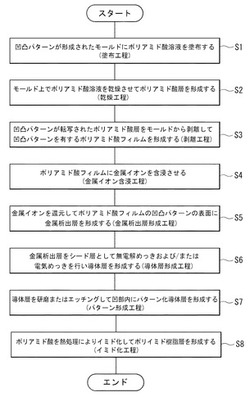

以下、本発明の実施の形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の第1の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図2は、パターン化導体層が形成された回路配線基板の断面図であり、図3および図4は主要工程の説明図である。本発明方法で得られる回路配線基板100は、図2に示したように、ポリイミド樹脂層1の上に回路配線であるパターン化導体層3を有している。パターン化導体層3は、図1に示したステップS1からステップS8の手順に従い形成することができる。

【0017】

[塗布工程]

まず、図3(a)に示したように、所定の凹凸パターンが形成されたモールド(鋳型)5上に、塗布具6を用いてポリアミド酸溶液7を塗布する(ステップS1)。

【0018】

ポリアミド酸とは、ポリイミド樹脂のイミド環が開環した状態のものを意味し、ポリイミド樹脂の前駆体となるものである。ポリアミド酸とポリイミド樹脂とは、前駆体と製品の関係にあるため、いずれか一方を説明することにより他方の構造が理解される。また、共通する部分は同時に説明する。

【0019】

ポリイミド樹脂としては、いわゆるポリイミドを含めて、ポリアミドイミド、ポリベンズイミダゾール、ポリイミドエステル、ポリエーテルイミド、ポリシロキサンイミド等に代表されるように、その構造中にイミド基を有する耐熱性樹脂が挙げられる。

【0020】

ポリイミド樹脂は、前駆体であるポリアミド酸をイミド化(硬化)することによって形成することができる。ここでいう前駆体とは、その分子骨格中に感光性基、例えばエチレン性不飽和炭化水素基を含有するものも含まれる。イミド化の詳細については後述する。

【0021】

回路配線基板100の絶縁樹脂であるポリイミド樹脂層1が単一層で構成される場合には、低熱膨張性のポリイミド樹脂が好適に利用できる。具体的には、線熱膨張係数(CTE)が1×10−6 〜30×10−6(1/K)の範囲内、好ましくは1×10−6 〜25×10−6(1/K)の範囲内、より好ましくは15×10−6 〜25×10−6(1/K)の範囲内である低熱膨張性のポリイミド樹脂である。このようなポリイミド樹脂を絶縁樹脂層として適用すると、回路配線基板100の反りを抑制できるので有利である。しかし、上記線熱膨張係数を超えるポリイミド樹脂も使用可能であり、その場合には金属析出層(後述)との密着性を向上させることができる。

【0022】

上記ポリイミド樹脂としては、一般式(1)で表される構造単位を有するポリイミド樹脂が好ましい。一般式(1)中、Ar1は式(2)又は式(3)で表される4価の芳香族基を示し、Ar3は式(4)又は式(5)で表される2価の芳香族基を示し、R1は独立に炭素数1〜6の1価の炭化水素基又はアルコキシ基を示し、X及びYは独立に単結合又は炭素数1〜15の2価の炭化水素基、O、S、CO、SO、SO2若しくはCONHから選ばれる2価の基を示し、nは独立に0〜4の整数を示し、qは構成単位の存在モル比を示し、0.1〜1.0の値である。

【0023】

【化1】

【0024】

【化2】

【0025】

上記構造単位は、単独重合体中に存在しても、共重合体の構造単位として存在してもよい。構造単位を複数有する共重合体である場合は、ブロック共重合体として存在しても、ランダム共重合体として存在してもよい。このような構造単位を有するポリイミド樹脂の中で、好適に利用できるものは、非熱可塑性のポリイミド樹脂である。

【0026】

ポリイミド樹脂は、一般に、ジアミンと酸無水物とを反応させて製造されるので、ジアミンと酸無水物を説明することにより、ポリイミド樹脂の具体例が理解される。上記一般式(1)において、Ar3はジアミンの残基ということができ、Ar1は酸無水物の残基ということができるので、好ましいポリイミド樹脂をジアミンと酸無水物により説明する。ただし、ポリイミド樹脂は、ここで説明するジアミンと酸無水物から得られるものに限定されることはない。

【0027】

ジアミンとしては、4,4’-ジアミノジフェニルエーテル、2’-メトキシ-4,4’-ジアミノベンズアニリド、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、2,2’-ビス[4-(4-アミノフェノキシ)フェニル]プロパン、2,2’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジヒドロキシ-4,4’-ジアミノビフェニル、4,4’-ジアミノベンズアニリド等が好ましく例示される。また、ジアミンとしては、2,2-ビス-[4-(3-アミノフェノキシ)フェニル]プロパン、ビス[4-(4-アミノフェノキシ)フェニル]スルホン、ビス[4-(3−アミノフェノキシ)フェニル]スルホン、ビス[4-(4-アミノフェノキシ)]ビフェニル、ビス[4-(3-アミノフェノキシ)ビフェニル、ビス[1-(4-アミノフェノキシ)]ビフェニル、ビス[1-(3-アミノフェノキシ)]ビフェニル、ビス[4-(4-アミノフェノキシ)フェニル]メタン、ビス[4-(3-アミノフェノキシ)フェニル]メタン、ビス[4-(4-アミノフェノキシ)フェニル]エーテル、ビス[4-(3-アミノフェノキシ)フェニル]エーテル、ビス[4-(4-アミノフェノキシ)]ベンゾフェノン、ビス[4-(3-アミノフェノキシ)]ベンゾフェノン、ビス[4,4'-(4-アミノフェノキシ)]ベンズアニリド、ビス[4,4'-(3-アミノフェノキシ)]ベンズアニリド、9,9-ビス[4-(4-アミノフェノキシ)フェニル]フルオレン、9,9-ビス[4-(3-アミノフェノキシ)フェニル]フルオレン等が好ましく例示される。

【0028】

その他のジアミンとして、例えば2,2−ビス-[4-(4-アミノフェノキシ)フェニル]ヘキサフルオロプロパン、2,2-ビス-[4-(3-アミノフェノキシ)フェニル]ヘキサフルオロプロパン、4,4’-メチレンジ-o-トルイジン、4,4’-メチレンジ-2,6-キシリジン、4,4’-メチレン-2,6-ジエチルアニリン、4,4’-ジアミノジフェニルプロパン、3,3’-ジアミノジフェニルプロパン、4,4’-ジアミノジフェニルエタン、3,3’-ジアミノジフェニルエタン、4,4’-ジアミノジフェニルメタン、3,3’-ジアミノジフェニルメタン、4,4’-ジアミノジフェニルスルフィド、3,3’-ジアミノジフェニルスルフィド、4,4’-ジアミノジフェニルスルホン、3,3’-ジアミノジフェニルスルホン、4,4’-ジアミノジフェニルエーテル、3,3-ジアミノジフェニルエーテル、3,4'-ジアミノジフェニルエーテル、ベンジジン、3,3’-ジアミノビフェニル、3,3’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジメトキシベンジジン、4,4''-ジアミノ-p-テルフェニル、3,3''-ジアミノ-p-テルフェニル、m-フェニレンジアミン、p-フェニレンジアミン、2,6-ジアミノピリジン、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、4,4'-[1,4-フェニレンビス(1-メチルエチリデン)]ビスアニリン、4,4'-[1,3-フェニレンビス(1-メチルエチリデン)]ビスアニリン、ビス(p-アミノシクロヘキシル)メタン、ビス(p-β-アミノ-t-ブチルフェニル)エーテル、ビス(p-β-メチル-δ-アミノペンチル)ベンゼン、p-ビス(2-メチル-4-アミノペンチル)ベンゼン、p-ビス(1,1-ジメチル-5-アミノペンチル)ベンゼン、1,5-ジアミノナフタレン、2,6-ジアミノナフタレン、2,4-ビス(β-アミノ-t-ブチル)トルエン、2,4-ジアミノトルエン、m-キシレン-2,5-ジアミン、p-キシレン-2,5-ジアミン、m-キシリレンジアミン、p-キシリレンジアミン、2,6-ジアミノピリジン、2,5-ジアミノピリジン、2,5-ジアミノ-1,3,4-オキサジアゾール、ピペラジン等が挙げられる。

【0029】

酸無水物としては、無水ピロメリット酸、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物、4,4’-オキシジフタル酸無水物が好ましく例示される。また、酸無水物として、2,2',3,3'-、2,3,3',4'-又は3,3',4,4'-ベンゾフェノンテトラカルボン酸二無水物、2,3',3,4’-ビフェニルテトラカルボン酸二無水物、2,2',3,3'-ビフェニルテトラカルボン酸二無水物、2,3',3,4'-ジフェニルエーテルテトラカルボン酸二無水物、ビス(2,3-ジカルボキシフェニル)エーテル二無水物等も好ましく例示される。さらに、酸無水物として、3,3'',4,4''-、2,3,3'',4''-又は2,2'',3,3''-p-テルフェニルテトラカルボン酸二無水物、2,2-ビス(2,3-又は3,4-ジカルボキシフェニル)-プロパン二無水物、ビス(2,3-又は3.4-ジカルボキシフェニル)メタン二無水物、ビス(2,3-又は3,4-ジカルボキシフェニル)スルホン二無水物、1,1-ビス(2,3-又は3,4-ジカルボキシフェニル)エタン二無水物等も好ましく例示される。

【0030】

その他の酸無水物としては、例えば1,2,7,8-、1,2,6,7-又は1,2,9,10-フェナンスレン-テトラカルボン酸二無水物、2,3,6,7−アントラセンテトラカルボン酸二無水物、2,2-ビス(3,4-ジカルボキシフェニル)テトラフルオロプロパン二無水物、2,3,5,6-シクロヘキサン二無水物、2,3,6,7-ナフタレンテトラカルボン酸二無水物、1,2,5,6-ナフタレンテトラカルボン酸二無水物、1,4,5,8-ナフタレンテトラカルボン酸二無水物、4,8-ジメチル-1,2,3,5,6,7-ヘキサヒドロナフタレン-1,2,5,6-テトラカルボン酸二無水物、2,6-又は2,7-ジクロロナフタレン-1,4,5,8-テトラカルボン酸二無水物、2,3,6,7-(又は1,4,5,8-)テトラクロロナフタレン-1,4,5,8-(又は2,3,6,7-)テトラカルボン酸二無水物、2,3,8,9-、3,4,9,10-、4,5,10,11-又は5,6,11,12-ペリレン-テトラカルボン酸二無水物、シクロペンタン-1,2,3,4-テトラカルボン酸二無水物、ピラジン-2,3,5,6-テトラカルボン酸二無水物、ピロリジン-2,3,4,5-テトラカルボン酸二無水物、チオフェン-2,3,4,5-テトラカルボン酸二無水物、4,4’-ビス(2,3-ジカルボキシフェノキシ)ジフェニルメタン二無水物等が挙げられる。

【0031】

酸無水物およびジアミンは、それぞれ、その1種のみを使用することもできるし、あるいは2種以上を併用して使用することもできる。また、上記一般式(1)に含まれないその他の酸無水物又はジアミンを上記の酸無水物又はジアミンと共に使用することもでき、この場合、上記一般式(1)に含まれない酸無水物又はジアミンの使用割合は90モル%以下、好ましくは50モル%以下とすることがよい。酸無水物又はジアミンの種類や、2種以上の酸無水物又はジアミンを使用する場合のそれぞれのモル比を選定することにより、熱膨張性、接着性、ガラス転移点(Tg)等を制御することができる。

【0032】

前駆体であるポリアミド酸の合成は、ほぼ等モルの酸無水物及びジアミンを溶媒中で反応させることにより行うことができる。使用する溶媒については、例えば、N,N-ジメチルアセトアミド(DMAc)、n-メチルピロリジノン、2-ブタノン、ジグライム、キシレン等が挙げられ、これらの1種若しくは2種以上併用して使用することもできる。

【0033】

ポリイミド樹脂として、熱可塑性のポリイミド樹脂を用いることもできる。熱可塑性のポリイミド樹脂に使用される前駆体としては、一般式(6)で表される構造単位を有するものが好ましい。一般式(6)において、Ar4は式(7)、式(8)又は式(9)で表される2価の芳香族基を示し、Ar5は式(10)又は式(11)で表される4価の芳香族基を示し、R2は独立に炭素数1〜6の1価の炭化水素基又はアルコキシ基を示し、V及びWは独立に単結合又は炭素数1〜15の2価の炭化水素基、O、S、CO、SO2若しくはCONHから選ばれる2価の基を示し、mは独立に0〜4の整数を示す。

【0034】

【化3】

【0035】

上記一般式(6)において、Ar4はジアミンの残基ということができ、Ar5は酸無水物の残基ということができるので、好ましい熱可塑性のポリイミド樹脂をジアミンと酸無水物により説明する。しかし、熱可塑性のポリイミド樹脂は、ここで説明するジアミンと酸無水物から得られるものに限定されることはない。

【0036】

熱可塑性のポリイミド樹脂の形成に好適に用いられるジアミンとしては、例えば、4,4’-ジアミノジフェニルエーテル、2’-メトキシ-4,4’-ジアミノベンズアニリド、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、2,2-ビス[4-(4-アミノフェノキシ)フェニル]プロパン、2,2’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジヒドロキシ-4,4’-ジアミノビフェニル、4,4’-ジアミノベンズアニリド等が挙げられる。その他、上記低熱膨張性のポリイミド樹脂の説明で挙げたジアミンを挙げることができる。この中でも、特に好ましいジアミン成分としては、1,3-ビス(4-アミノフェノキシ)-2,2-ジメチルプロパン(DANPG)、2,2-ビス[4-(4-アミノフェノキシ)フェニル]プロパン(BAPP)、1,3-ビス(3-アミノフェノキシ)ベンゼン(APB)、パラフェニレンジアミン(p−PDA)、3,4’-ジアミノジフェニルエーテル(DAPE34)、4,4’-ジアミノジフェニルエーテル(DAPE44)から選ばれる1種以上のジアミンがよい。

【0037】

熱可塑性のポリイミド樹脂の形成に好適に用いられる酸無水物としては、例えば、無水ピロメリット酸、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物、4,4’-オキシジフタル酸無水物が挙げられる。その他、上記低熱膨張性のポリイミド樹脂の説明で挙げた酸無水物を挙げることができる。この中でも、特に好ましい酸無水物としては、無水ピロメリット酸(PMDA)、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物(BPDA)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(BTDA)、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物(DSDA)から選ばれる1種以上の酸無水物が挙げられる。

【0038】

熱可塑性のポリイミド樹脂の形成に好適に用いられるジアミンおよび酸無水物は、それぞれ、その1種のみを使用してもよく2種以上を併用して使用することもできる。また、上記以外のジアミン及び酸無水物を併用することもできる。

【0039】

熱可塑性ポリイミド樹脂の前駆体において、式(6)で表される構造単位は、単独重合体中に存在しても、共重合体の構造単位として存在してもよい。構造単位を複数有する共重合体である場合は、ブロック共重合体として存在しても、ランダム共重合体として存在してもよい。式(6)で表される構造単位は複数であるが、1種であっても2種以上であってもよい。有利には、式(6)で表される構造単位を主成分とすることであり、好ましくは60モル%以上、より好ましくは80モル%以上含む前駆体であることがよい。

【0040】

合成されたポリイミド樹脂の前駆体(ポリアミド酸)は溶液として使用される。通常、反応溶媒溶液として使用することが有利であるが、必要により濃縮、希釈又は他の有機溶媒に置換することができる。また、ポリアミド酸は一般に溶媒可溶性に優れるので、有利に使用される。

【0041】

モールド5上に塗布される、ポリアミド酸溶液7の粘度は、100,000cps以下が好ましく、10〜100,000cpsの範囲内の粘度とすることがより好ましい。ポリアミド酸溶液7の粘度が100,000cpsを超えると、ポリアミド酸溶液7がモールド5の凹凸パターンの凹部内に十分に入り込めず、凹凸パターンを精密に転写できないおそれがある。また、ポリアミド酸溶液7の粘度が10cps未満である場合には、モールド5上からのポリアミド酸溶液7の液だれが生じ易くなる。なお、塗布時の液だれを抑制するためにモールド5の端部に囲いを設けてもよい。

【0042】

ポリアミド酸溶液7の粘度は、ポリアミド酸の分子量や、ポリアミド酸の固形分濃度を制御することによって調整可能である。

【0043】

また、ポリアミド酸の重量平均分子量は、10,000〜300,000の範囲内が好ましく、15,000〜250,000の範囲内がより好ましく、30,000〜200,000の範囲内がさらに好ましい。ポリアミド酸の重量平均分子量が10,000未満では、後のイミド化により形成されるポリイミド樹脂が脆くなるおそれがある。一方、ポリアミド酸の重量平均分子量が300,000を超えると、ポリアミド酸溶液7の粘度が高くなりすぎて取り扱いが困難となる。また、ポリアミド酸溶液7の固形分濃度は、5〜30重量%の範囲内とすることが好ましい。

【0044】

ポリアミド酸溶液7には、上記必須成分以外の任意成分として、例えばレベリング剤、消泡剤、密着性付与剤、架橋剤などを配合することができる。

【0045】

ポリアミド酸溶液7は、例えばポリアミド酸および上記任意成分を、任意の溶媒例えばピリジン系溶媒、イミダゾール系溶媒などの中で混合することによって調製できる。なお、本実施の形態では、ポリアミド酸溶液7として、ポリアミド酸を含有するポリアミド酸ワニスを使用することが可能であり、その例として、新日鐵化学株式会社製の熱可塑性ポリイミドワニスSPI−200N(商品名)、同SPI−300N(商品名)、同SPI−1000G(商品名)、東レ株式会社製のトレニース#3000(商品名)などを挙げることができる。

【0046】

ポリアミド酸溶液7を塗布する方法は特に制限されず、塗布具6として、例えばコンマ、ダイ、ナイフ、リップ等のコーターを使用して塗布することが可能である。

【0047】

ポリアミド酸溶液7を塗布する対象となるモールド5は、ポリアミド酸層形成におけるポリアミド酸溶液用溶剤に対する耐薬品性や、乾燥時の加熱条件に対する耐熱性を有する材質のものを使用することが好ましく、例えばPDMS(ポリジメチルシロキサン)、フッ素樹脂、石英、酸化ケイ素、炭化ケイ素、ガラス、シリコン、ニッケル、タンタルなどの材質のものを用いることができる。モールド5は、単一の材料から構成してもよいし、硬質な基材によって支持されたものでもよい。このモールド5の凹凸パターンは、既知のフォトリソグラフィー技術とエッチング加工により形成できる。また、モールド5の凹凸表面に形成されるポリアミド酸層は、ポリアミド酸溶液7の塗布後の乾燥における脱溶媒により、収縮傾向になるため、後の剥離工程での剥離を容易とすることができるので、モールド5の凹凸表面の処理は特に必要としないが、離型剤で剥離面を処理してもよい。

【0048】

モールド5は、本発明の製造方法で得られる回路配線基板のパターン化導体層のポジ型に対応する凹凸パターンを有している。モールド5の凹凸面における凹部の幅(又は凸部の幅)は、0.05μm以上とすることが好ましく、この凹部の幅(又は凸部の幅)に対する凹部の深さ(又は凸部の高さ)のアスペクト比は5以下であることが好ましい。このような範囲とすることで、ポリアミド酸溶液の塗布時における気泡の噛み込みを抑制することができる。なお、回路配線基板の用途に応じて、モールド5における凹凸面のそれぞれの幅を上記範囲内で任意に変更可能であるが、例えばフレキシブル配線基板用途では、凹部の幅(又は凸部の幅)及び凹部の深さ(又は凸部の高さ)はそれぞれ1〜25μmの範囲内とすることが好ましい。更に、モールド5は、ポリアミド酸層をバッチ式で形成するための平板状であってもよく、連続式で形成するためのロール状であってもよい。

【0049】

ポリイミド樹脂層1は、単層のみから形成されるものでも、複数層からなるものでもよい。ポリイミド樹脂層1を複数層とする場合、モールド5上に塗布されたポリアミド酸溶液7の上に、異なる構成成分からなる他の種類のポリアミド酸溶液7を順次塗布して形成することができる。ポリアミド樹脂層1が3層以上からなる場合、同一の構成のポリアミド酸を2回以上使用してもよい。

【0050】

また、塗布されたポリアミド溶液7の厚み(乾燥後のポリアミド酸層9として;図3(b)参照)は、3〜100μmの範囲内が好ましく、3〜50μmの範囲内がより好ましい。ポリアミド酸溶液7を塗布することにより、ポリアミド酸層9の厚みを自由に調節することが可能である。ポリアミド酸層9を例えば3μm以上の厚みに形成した場合、金属イオン含浸工程(後述)において金属イオンの含浸量を十分に確保できる。その結果、金属析出層形成工程(後述)における金属析出層11(後述)を、導通が可能な膜状に形成することも可能である。

【0051】

[乾燥工程]

次に、モールド5に塗布されたポリアミド酸溶液7を乾燥させて、図3(b)に示したようにポリアミド酸層9を形成する(ステップS2)。前記のとおり、ポリアミド酸層9は単層であってもよいし、2層以上の複数層であっても差し支えない。ポリアミド酸溶液7を乾燥させる場合には、ポリアミド酸の脱水閉環の進行によるイミド化を完結させないように温度を制御する。乾燥方法としては、特に制限されず、例えば、60〜200℃の範囲内の温度条件で1〜60分の範囲内の時間をかけて乾燥を行うことがよいが、好ましくは、60〜150℃の範囲内の温度条件で乾燥を行うことがよい。ポリアミド酸の状態を残すことは、後の工程で金属イオンを含浸させるために必要である。乾燥後のポリアミド酸層9は、ポリアミド酸の構造の一部がイミド化していても差し支えないが、イミド化率は50%以下、より好ましくは20%以下としてポリアミド酸の構造を50%以上残すことが好ましい。なお、ポリアミド酸のイミド化率は、フーリエ変換赤外分光光度計(市販品:日本分光製FT/IR620)を用い、透過法にてポリイミド酸層9の赤外線吸収スペクトルを測定することによって、1,000cm−1のベンゼン環炭素水素結合を基準とし、1,710cm−1のイミド基由来の吸光度から算出することができる。

【0052】

ポリイミド樹脂層1を複数種類のポリイミド樹脂によって積層形成する場合は、ステップS1(塗布工程)およびステップS2(乾燥工程)を、複数回繰り返し実施することができる(図1では図示省略)。ポリアミド樹脂層1を複数層とする場合、凹凸転写面側(塗布時にモールド5に接していた側)のポリイミド樹脂層が、熱可塑性のポリイミド樹脂層となるようにポリアミド酸溶液7を塗布することが好ましい。すなわち、非熱可塑性ポリイミド樹脂の前駆体であるポリアミド酸溶液を熱可塑性ポリイミド樹脂のポリアミド酸層に重ねて塗布し、乾燥させて非熱可塑性ポリイミド樹脂前駆体のポリアミド酸層を形成して複数層からなるポリアミド酸層9を形成する方法が好ましい。熱可塑性のポリイミド樹脂を用いることで、金属析出層11(後述)との密着性を向上させることができる。このような熱可塑性のポリイミド樹脂は、ガラス転移温度(Tg)が350℃以下であるものが好ましく、200〜320℃であるものがより好ましい。

【0053】

[剥離工程]

次に、図3(c)に示したように、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成する(ステップS3)。このポリアミド酸フィルム9aの片面(モールド5と接触していた側)には、モールド5に形成されていた凹凸パターンのポジ型に対応する逆の凹凸形状が転写され、転写パターン9bが形成されている。

【0054】

[金属イオン含浸工程]

次に、図3(d)に示したように、ポリアミド酸フィルム9aに対して、金属イオンを含有する水溶液(以下、「金属イオン溶液」と記すことがある)を接触させて金属イオンをポリアミド酸フィルム9aに含浸させる(ステップS4)。ここで、「含浸」とは、ポリアミド酸フィルム9a中に金属イオンが固定化されることを意味する。この場合、金属イオンの多くはポリアミド酸のカルボキシル基と金属塩を形成すると考えられるが、そのほかに、ポリアミド酸フィルム9a中に金属イオンが付着等した状態も含まれる。この金属イオン含浸工程により、ポリアミド酸フィルム9aに金属イオンを含む層(以下、「金属イオン含有層」ともいう)が形成される(図示省略)。

【0055】

金属イオンとしては、還元工程で用いる還元剤の酸化還元電位より高い酸化還元電位を持つ金属種のイオンを、特に制限無く用いることができる。そのような金属種としては、例えばCu、Ni、Pd、Ag、Au、Pt、Sn、Fe、Co、Cr、Rh、Ru等を挙げることができる。金属イオン含浸工程では、これらの金属種を含む金属化合物を使用することができる。金属化合物としては、前記金属の塩や有機カルボニル錯体などを用いることができる。金属の塩としては、例えば塩酸塩、硫酸塩、酢酸塩、シュウ酸塩、クエン酸塩などを挙げることができる。金属塩は、前記金属がCu、Ni、Pdである場合に好ましく用いられる。また、上記金属と有機カルボニル錯体を形成し得る有機カルボニル化合物としては、例えばアセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン類、アセト酢酸エチル等のβ−ケトカルボン酸エステルなどを挙げることができる。

【0056】

金属化合物の好ましい具体例として、Ni(CH3COO)2、Cu(CH3COO)2、Pd(CH3COO)2、NiSO4、CuSO4、PdSO4、NiCO3、CuCO3、PdCO3、NiCl2、CuCl2、PdCl2、NiBr2、CuBr2、PdBr2、Ni(NO3)2、NiC2O4、Ni(H2PO2)2、Cu(NH4)2Cl4、CuI、Cu(NO3)2、Pd(NO3)2、Ni(CH3COCH2COCH3)2、Cu(CH3COCH2COCH3)2、Pd(CH3COCH2COCH3)2などを挙げることができる。

【0057】

含浸工程で用いる金属イオン溶液中には、金属化合物を30〜300mMの範囲内で含有することが好ましく、50〜100mMの範囲内で含有することがより好ましい。金属化合物の濃度が30mM未満では、金属イオンをポリアミド酸フィルム9a中に含浸させるための時間がかかり過ぎるので好ましくなく、300mM超では、ポリアミド酸フィルム9aの表面を腐食(溶解)させてしまう懸念がある。

【0058】

金属イオン溶液は、金属化合物のほかに、例えば緩衝液などのpH調整を目的とする成分を含有することができる。また、金属イオン溶液には、pH調整作用(緩衝作用)を奏する含窒素化合物を含有することが好ましい。含窒素化合物としては、アンモニア又は第1級もしくは第2級アミンであることが好ましい。より好ましくは、アンモニア又は第1級もしくは第2級の脂肪族アミンがよい。このような脂肪族アミンの具体例として、例えば、エタノールアミン、ジエタノールアミン、エチレンジアミン、ジエチルアミン等を挙げることができる。これらの中でも、取り扱いが容易であり経済性にも優れたアンモニアが特に好ましい。

【0059】

金属イオン溶液のpHは、pH9から12の範囲内である。pHが上記範囲を外れた場合には、ポリアミド酸の化学構造に影響を与えるので好ましくない。金属イオン溶液のpHは、前記含窒素化合物により調整することができる。

【0060】

上記金属イオン溶液における金属種と含窒素化合物としては、例えばNiとアンモニア、Niとジエタノールアミン、Snとアンモニア、Snとジエタノールアミン、Agとアンモニア、Agとジエタノールアミンを用いる組み合わせが好ましく、これらの中でも、Niとアンモニアの組み合わせが最も好ましい。

【0061】

また、金属イオン溶液中の前記含窒素化合物と前記金属化合物とのモル比(含窒素化合物/金属化合物)は、2から12の範囲内とすることが好ましい。上記モル比が2未満であるか、または12を超えると、金属イオン溶液のpH調整が困難になるとともに、ポリアミド酸フィルム9a中への金属イオンの含浸量が不十分になる場合がある。

【0062】

含浸方法は、ポリアミド酸フィルム9aの表面に金属イオン溶液が接触することができる方法であれば、特に限定されず、公知の方法を利用することができる。例えば、浸漬法、スプレー法、刷毛塗りあるいは印刷法等を用いることができる。含浸の温度は0〜100℃、好ましくは20〜40℃付近の常温でよい。また、含浸時間は、浸漬法を適用する場合、例えば1分〜5時間が好ましく、5分〜2時間がより好ましい。浸漬時間が5分より短い場合には、ポリアミド酸フィルム9aへの金属イオンの含浸が不十分になって後述するアンカー効果が十分に得られない。一方、浸漬時間が5時間を超えても、金属イオンのポリアミド酸フィルム9aへの含浸の程度は、ほぼ横ばいになって効果の向上が得られにくくなる。

【0063】

金属イオンを含浸させた後はポリアミド酸フィルム9aを乾燥させる。乾燥方法は、特に限定されず、例えば自然乾燥、エアガンによる吹きつけ乾燥、あるいはオーブンによる乾燥等を採用することができる。乾燥条件は、10〜150℃で5秒〜60分間、好ましくは25〜150℃で10秒〜30分間、更に好ましくは30〜120℃で、1分〜10分間である。

【0064】

このように、本実施の形態では、金属イオン含有層を形成するにあたって、ポリアミド酸層9をモールド5の上に形成した後に、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成し、形成したポリアミド酸フィルム9aに金属イオンを含浸させる方法を採用した。

【0065】

[金属析出層形成工程]

次に、ポリアミド酸フィルム9aの表層(金属イオン含有層)に含まれる金属イオンを還元処理することにより、図4(a)に示したように、ポリアミド酸フィルム9aの転写パターン9bの表面に、金属析出層11を形成させる(ステップS5)。還元処理の方法は、特に湿式還元法を利用することが有利である。湿式還元法は、ポリアミド酸フィルム9aの金属イオン含有層を、還元剤を含有する溶液(還元剤溶液)中に浸漬することにより、金属イオンを還元する方法である。この湿式還元法は、金属イオン含有層の内部(例えば表層部より深い位置の深層部)に存在する金属イオンが、その場所で還元されて金属として析出してしまうことを抑制しながら、金属イオン含有層の表層部で優勢的に金属析出を行わせることができる効果的な方法である。また、湿式還元法では、金属析出のムラが少なく、短時間で均一な金属析出層11を形成することが可能である。

【0066】

なお、本実施の形態では、塗布工程でポリアミド酸フィルム9aの厚みを十分に確保することが容易であるために、ポリアミド酸フィルム9a内の金属イオンの含有量を増加させることができる。この結果、金属析出層形成工程(ステップS5)で得られる金属析出層11を膜状とすることができるため、後述するように、無電解めっき工程の省略が可能となる。無電解めっきは、めっき液の管理や廃液の処理が煩雑であるという問題があるため、無電解めっきを使用せずに基材への密着性に優れた回路配線を形成できるならば、その工業的価値は非常に大きい。

【0067】

湿式還元に使用する還元剤としては、例えば、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等のホウ素化合物が好ましい。これらのホウ素化合物は、例えば次亜燐酸ナトリウム、ホルマリン、ヒドラジン類等の溶液(還元剤溶液)にして用いることができる。還元剤溶液中のホウ素化合物の濃度は、例えば0.005〜0.5mol/Lの範囲内が好ましく、0.01〜0.1mol/Lの範囲内がより好ましい。還元剤溶液中のホウ素化合物の濃度が0.005mol/L未満では、金属イオン含有層中に含まれる金属イオンの還元が不十分になることがあり、0.1mol/Lを超えるとホウ素化合物の作用で、ポリアミド酸が溶解してしまうことがある。

【0068】

湿式還元処理では、ポリアミド酸フィルム9aの凹凸パターン部分を、10〜90℃の範囲内、好ましくは50〜70℃の範囲内の温度の還元剤溶液中に、20秒〜30分、好ましくは30秒〜10分、更に好ましくは1分〜5分の時間で浸漬する。浸漬によって、金属イオン含有層中の金属イオンが還元剤の作用で還元されて、金属イオン含有層の表層部で凹凸パターンに沿って金属が粒子状または皮膜状に析出する。還元の終点では、表層部以外(例えば深層部)のポリアミド酸フィルム9a中に、金属イオンは殆ど存在しない状態となる。これは、表層部で金属の還元析出が進行することに伴い、金属イオンが均一な濃度分布を維持しながら、ポリアミド酸フィルム9aの表層部に移動し、移動した金属イオンが表層部付近で順次還元され、金属析出が生じることによるものと考えられる。還元の終点では、ポリアミド酸フィルム9a中に金属イオンは殆ど残留しない状態となるが、仮に、ポリアミド酸フィルム9a中に金属イオンが残留したとしても、後述する酸処理によって、残留する金属イオンを除去することができる。還元の終点の見極めとしては、例えば、金属イオン含有層(あるいは、ポリアミド酸フィルム9a)の断面を、エネルギー分散型X線(EDX)分析装置を用いて測定し、残留する金属イオンの原子重量%を読み取ることによって確認できる。

【0069】

本実施の形態では、ポリアミド酸フィルム9aに金属イオンを含浸させた後に還元して金属析出層11を得ることにより、金属析出層11は、ポリイミド樹脂層1に対して十分なアンカー効果を有するものとなる。このアンカー効果によって、ポリイミド樹脂層1とパターン化導体層3との密着性が高められる。

【0070】

[導体層形成工程]

次に、図4(b)に示したように、金属析出層11をシード層として、その上に無電解めっきおよび/又は電気めっきを施し、導体層13を形成する(ステップS6)。

【0071】

無電解めっきは、金属析出層11が形成されたポリアミド酸フィルム9aを無電解めっき液に浸漬することによって行われる(無電解めっき工程)。この無電解めっきにより、無電解めっき層13aが形成される。この無電解めっき層13aは、次に行われる電気めっきの核となる。

【0072】

無電解めっき工程で用いる無電解めっき液としては、ポリアミド酸への影響を考慮して、中性〜弱酸性の次亜燐酸系のニッケルめっき液や、ホウ素系のニッケルめっき液を選択することが好ましい。次亜燐酸系のニッケルめっき液の市販品として、例えば、トップニコロン(商品名;奥野製薬工業株式会社製)を挙げることができる。また、ホウ素系のニッケルめっき液の市販品として、例えばトップケミアロイB−1(商品名;奥野製薬工業株式会社製)、トップケミアロイ66(商品名;奥野製薬工業株式会社製)を挙げることができる。また、無電解めっき液のpHは4〜7の中性〜弱酸性に調整することが好ましい。この場合、例えば硫酸、塩酸、硝酸、ホウ酸、炭酸等の無機酸、酢酸、グリコール酸、クエン酸、酒石酸等の有機酸、更に、ホウ酸、炭酸、酢酸、クエン酸等の弱酸と、これらのアルカリ塩を組み合わせて緩衝作用を持たせてもよい。無電解めっき処理の温度は、80〜95℃の範囲内とすることが好ましく、85〜90℃の範囲内がより好ましい。また無電解めっき工程の処理温度は、20秒〜10分とすることが好ましく、30秒〜5分がより好ましく、1分〜3分が望ましい。

【0073】

次に、無電解めっき層13aを核として電気めっきを施し、電気めっき層13bを形成する(電気めっき工程)。電気めっきにより、無電解めっき層13aを覆うように電気めっき層13bが形成される。電気めっきは、例えば硫酸、硫酸銅、塩酸および光沢剤[例えば、市販品として日本マクダーミット製のマキュスペック(商品名)、奥野製薬社製のトップルチナSF(商品名)等]を含有する組成のめっき液中で、無電解めっき層13aを陰極とし、Cu等の金属を陽極として実施する。電気めっきにおける電流密度は、例えば0.2〜3.5A/dm2の範囲内とすることが好ましい。なお、電気めっきの陽極としては、例えばCu以外にNi、Co等の金属を用いることができる。

【0074】

なお、前記のとおり、ポリアミド酸フィルム9a内に含浸させる金属イオンの量を十分多くしておき、金属析出層形成工程において湿式還元法を採用することにより、無電解めっき工程を省略することも可能である。この場合は、金属析出層11を核として直接電気めっきを施すことで、電気めっき層13bを形成することができる。

【0075】

ここで、ポリアミド酸フィルム9a中の金属イオンの除去について説明する。湿式還元処理において、例えば、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等の金属塩を使用した場合、これらの金属塩由来の金属イオンがポリアミド酸フィルム9a中に残存している場合があるので、これを除去することが好ましい。金属イオンの除去は、酸の水溶液に浸漬して行うことがよく、その際に適用可能な酸は、ポリアミド酸のカルボキシル基と配位結合している金属イオンを解離させるため、ポリアミド酸よりも強い酸(酸解離定数pKaが3.5以下)を選択することが好ましく、更には、還元によって析出した金属を溶解しない酸を選択することが好ましい。このような酸の具体例としては、例えばクエン酸(pKa=2.87)、シュウ酸(pKa=1.04)等が挙げられる。なお、塩酸、硝酸、硫酸などの強い酸は金属析出層11を溶解する恐れがあり、また酢酸(pKa=4.56)は酸の強度が低く、金属イオンの除去が困難となるので好ましくない。金属イオンを除去するための浸漬処理の条件として、濃度が1〜15重量%の範囲内、好ましくは5〜10重量%の範囲内で、温度20〜50℃の範囲内の酸の水溶液に、2〜10分間の範囲内で浸漬させることが好ましい。このような酸処理を行うことで、ポリアミド酸フィルム9a中に残留する金属イオン含浸工程由来の金属イオンも同時に除去することができる。なお、金属イオンを除去する方法は、例えば、「第17回マイクロエレクトロニクスシンポジウム予稿集」、2007年9月、179頁〜182頁にも開示されている。残留金属イオン除去のための酸処理は、導体層形成工程(ステップS6)の前もしくは後、またはパターン形成工程(ステップS7)の後に行うことが可能であり、また、イミド化工程(ステップS8)に先立って行うことが好ましい。

【0076】

[パターン形成工程]

次に、導体層13を、その面方向に均一に減少させることによりパターン化導体層3を形成する(ステップS7)。例えば、図4(c)に示したように、ポリアミド酸フィルム9aの転写パターン9bの凸部が完全に露出するまで、研磨またはエッチングを行う。研磨またはエッチングによって、ポリアミド酸フィルム9aの凹凸パターンの凹部内に残存した金属(導体層)は、該凹凸パターンの凹部(溝)と同じ形状にパターン形成される。この残存した金属(導体層)がパターン化導体層3となる。

【0077】

研磨は、例えば化学機械研磨(Chemical Mechanical Polishing、以下、CMPともいう)法で行うことができる。CMPは、ポリアミド酸フィルム9aを保持部により保持し、凹凸パターン面側の表面を研磨部より研磨するが、この際には、ポリアミド酸フィルム9aの凹凸パターン面側と表面研磨部との間に研磨剤を介在させながら研磨を行う。研磨剤は、研磨粒子(固体砥粒)と酸化性物質を主成分とするものが一般的である。他の成分として必要に応じて固体砥粒の分散剤、界面活性剤、防食剤なども加えてもよい。また、エッチングは、ドライエッチングやウェットエッチングなどの一般的なエッチング方法を適用できる。

【0078】

[イミド化工程]

次に、ポリアミド酸フィルム9aを構成するポリアミド酸を熱処理によってイミド化する(ステップS8)。イミド化により、図2に示したように、ポリイミド樹脂層1が形成される。イミド化の方法は、特に制限されず、例えば、80〜400℃の範囲内の温度条件で1〜60分間の範囲内の時間加熱するといった熱処理が好適に採用される。回路配線としてのパターン化導体層3の酸化を抑制するため、低酸素雰囲気下での熱処理が好ましく、具体的には、窒素又は希ガスなどの不活性ガス雰囲気下、水素などの還元ガス雰囲気下、あるいは真空中で行うことが好ましい。なお、ステップS8のイミド化工程は、ステップS7のパターン形成工程の後に行うことが好ましいが、金属析出層形成工程の後であれば、パターン形成工程の前に行ってもよい。

【0079】

以上のステップS1からステップS8の工程により、パターン化導体層3を備えたポリイミド樹脂層1が得られる。このポリイミド樹脂層1を絶縁層とし、パターン化導体層3を回路配線とすることにより、絶縁層と回路配線との密着性に優れた回路配線基板100を製造できる。

【0080】

[第2の実施の形態]

次に、図5および図6を参照しながら、本発明の第2の実施の形態に係る回路配線基板の製造方法について説明する。第1の実施の形態では、金属イオン含有層を形成するにあたって、ポリアミド酸層9をモールド5の上に形成した後に、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成し、形成したポリアミド酸フィルム9aに金属イオンを含浸させる方法を採用した。これに対し、本実施の形態では、ポリアミド酸層9をモールド5の上に形成した後に、モールド5に付着した状態のポリアミド酸層9に金属イオンを含浸させ、その後、ポリアミド酸層9をモールド5から剥離して金属イオン含有のポリアミド酸フィルム9aを形成する方法を採用した。以下の説明では、第1の実施の形態と異なる点を中心に説明を行い、第1の実施の形態と同様の工程については説明を省略する。

【0081】

図5は、本発明の第2の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図6(a)〜(c)は主要工程の説明図である。本実施の形態により得られる回路配線基板の構成は、第1の実施の形態と同様である(図2参照)。

【0082】

本実施の形態では、図5に示したように、ステップS11からステップS18の工程を経て回路配線基板を製造する。まず、ステップS11(塗布工程)およびステップS12(乾燥工程)については、第1の実施の形態のステップS1およびステップS2と同様に実施できる。ただし、本実施の形態のステップS11の塗布工程では、第1の実施の形態のステップS1の塗布工程に比べて、ポリアミド酸溶液を薄く塗布しておくことが好ましい。

【0083】

次に、ステップS13では、図6(a)にも示したように、モールド5に付着した状態で、モールド5との接合面とは反対側の背面側から、ポリアミド酸層9に金属イオンを含浸させる(金属イオン含浸工程)。金属イオンの含浸は、第1の実施の形態と同様の方法で行うことができる。

【0084】

なお、ポリイミド樹脂層1を複数種類のポリイミド樹脂によって積層形成する場合は、ステップS13の金属イオン含浸工程の後で、ステップS11(塗布工程)およびステップS12(乾燥工程)、さらに必要に応じてステップS13(金属イオン含浸工程)を、複数回繰り返し実施することができる(図5では図示省略)。例えば、ポリイミド樹脂層1を複数層とする場合には、図6(b)に示したように、モールド5の上に熱可塑性ポリイミド樹脂前駆体のポリアミド酸層9cを形成し、モールド5を備えた状態でポリアミド酸層9cに金属イオンを含浸させた後、ポリアミド酸層9cにおけるモールド5と接する面とは反対の背面側からポリアミド酸溶液を追加塗布することが可能である。この場合、非熱可塑性ポリイミド樹脂の前駆体であるポリアミド酸溶液を熱可塑性ポリイミド樹脂のポリアミド酸層9cに重ねて塗布し、乾燥させて非熱可塑性ポリイミド樹脂前駆体のポリアミド酸層9dを形成して複数層からなるポリアミド酸層9とし、このポリアミド酸層9をモールド5から剥離して金属イオン含有のポリアミド酸フィルム9aを形成する方法が好ましい。このような方法を適用する場合、金属イオン含浸工程は、好ましくは複数層からなるポリアミド酸層におけるモールド5と接する面とは反対の背面側の最表面に位置する層(図6においてはポリアミド酸層9dに相当)を形成する前までに完了させることがよく、より好ましくはポリアミド酸層9cに直接接するポリアミド酸層を形成する前までに完了させることがよい。このように、金属イオンを含浸させないポリアミド酸層を、凹凸パターン面と逆側の面に少なくとも1層設けることにより、後述する金属析出層形成工程における凹凸パターン面と逆側の面への金属析出を抑制する効果を奏するのみならず、凹凸パターン面への金属析出の終点を早めることができる。

【0085】

次に、ステップS14では、図6(c)に示したように、ポリアミド酸層9をモールド5から剥離し、転写パターン9bが形成されたポリアミド酸フィルム9aを形成する。剥離後のポリアミド酸フィルム9aは、金属イオンを含有しているため、次のステップS15で金属イオンを還元して金属析出層11を形成する(第1の実施の形態の図4(a)参照)。金属析出層11の形成は、第1の実施の形態と同様に行うことができる。

【0086】

以降、ステップS16(導体層形成工程)、ステップS17(パターン形成工程)およびステップS18(イミド化工程)を、第1の実施の形態と同様に実施することにより、回路配線基板100(図2参照)を製造できる。

【0087】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0088】

[第3の実施の形態]

次に、図7〜図10を参照しながら、本発明の第3の実施の形態に係る回路配線基板の製造方法について説明する。上記第1および第2の実施の形態では、ライン&スペースの凹凸形状を有するモールド5を使用し、ライン&スペースの配線パターンを形成する例を挙げたが、本実施の形態では、ビア(もしくはスルーホール)の形成を例に挙げて説明する。図7は、本発明の第3の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図8は、ビア21が形成された回路配線基板101の構造を示す断面図である。図9は、本実施の形態の回路配線基板の製造方法に使用するモールド30の外観を示す斜視図であり、図10(a)〜(e)は主要工程の説明図である。

【0089】

図8に示したように、本実施の形態において製造される回路配線基板101は、ポリイミド樹脂層20を備え、このポリイミド樹脂層20は、複数のビア21を有している。ビア21内は、金属析出層23とめっき(電気めっきおよび/または無電解めっき)により形成された導体層25とを有している(なお、図8では、無電解めっき層と電気めっき層とは区別して図示していない)。ビア21内は、導体層25が隙間なく充填されていてもよいし、あるいは導体層25の隙間を埋めるように樹脂等が充填されていてもよい。本実施の形態では、ビア21を形成するために、図9に示したようなモールド30を使用する。モールド30には、複数の柱状凸部31が備えられている。なお、モールドとして、ライン&スペースの凹凸形状と柱状凸部との両方を備えたモールドを使用することも可能である。

【0090】

本実施の形態では、図7に示したステップS21からステップS27の工程を経て回路配線基板を製造する。まず、ステップS21では、図10(a)に示したように、柱状凸部31を備えたモールド30上に、塗布具6を用いてポリアミド酸溶液7を塗布する(塗布工程)。次に、ステップS22では、モールド30に塗布されたポリアミド酸溶液7を乾燥させて、図10(b)に示したようにポリアミド酸層33を形成する(乾燥工程)。ステップS21(塗布工程)およびステップS22(乾燥工程)については、第1の実施の形態のステップS1およびステップS2と同様に実施できる。

【0091】

次に、ステップS23では、図10(c)に示したように、ポリアミド酸層33をモールド30から剥離してポリアミド酸フィルム33aを形成する(剥離工程)。このポリアミド酸フィルム33aには、モールド30に形成されていた柱状凸部に対応する貫通開口であるホール35が転写されている。

【0092】

次に、ステップS24では、図10(d)に示したように、ポリアミド酸フィルム33aに対して、金属イオンを含有する水溶液を接触させて金属イオンをポリアミド酸フィルム33aに含浸させる(金属イオン含浸工程)。このステップS24の金属イオン含浸工程も、第1の実施の形態と同様に実施できる。

【0093】

次に、ステップS25では、ポリアミド酸フィルム33aの表層(金属イオン含有層)に含まれる金属イオンを還元処理することにより、図10(e)に示したように、ポリアミド酸フィルム33aの表面(ホール35の内壁面も含む)に、金属析出層23を形成させる(金属析出層形成工程)。このステップS25の金属析出層形成工程も、第1の実施の形態と同様に実施できる。

【0094】

以降、ステップS26(導体層形成工程)およびステップS27(イミド化工程)を、第1の実施の形態のステップS6およびステップS8と同様に実施することにより、ビア21を有する回路配線基板101(図8参照)を製造できる。なお、ステップS26の導体層形成工程の後で、導体層の不要部分を研磨またはエッチングによって除去する工程を設けてもよい。

【0095】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0096】

なお、本発明は上記実施の形態に限定されず、特許請求の範囲に記載された発明の範囲内で種々の変更が可能である。例えば、第1の実施の形態において、ポリアミド酸溶液7をモールド5に塗布、乾燥してポリアミド酸層9を形成した後、図11に示したように、ポリアミド酸層9の背面側(凹凸パターンが転写されない面)に裏打ち材15を貼り付けてもよい。裏打ち材15により、金属イオン含浸工程でポリアミド酸フィルム9aの背面側への金属イオンの含浸を防止できる。また、裏打ち材15により、ポリアミド酸フィルム9aをモールド5から剥離する際のシワの形成を防止することも可能になる。この場合、裏打ち材15の材質としては、金属イオン溶液、還元液又はめっき液に対して耐薬品性があるものを選択することが好ましく、例えばPET、ポリプロピレン、ポリエチレン、ポリスチレン等を用いることが可能である。また、裏打ち材15には、ポリアミド酸層との密着性が良好で、ポリアミド酸層から剥離する際にポリアミド酸層へ影響を与え難いものという観点から、シリコン系又はアクリル系の接着剤層を備えるものが好ましい。裏打ち材15の厚みは、ハンドリング性の観点から、50μm〜100μm程度が適する。更に、裏打ち材15は、例えばローラー法でポリアミド酸フィルム9aの背面側に装着できる。このような裏打ち材は市販のものが入手可能であり、例えばパナック社製、ET−50K、50μmPETフィルムが好適に使用できる。

【0097】

また、第1の実施の形態において、モールド5の転写パターンをポリアミド酸層9へ転写させやすくするために、乾燥工程(ステップS2)の後で、ポリアミド酸層9をモールド5に対して所定圧力で押圧する工程を設けてもよい。

【0098】

また、第1の実施の形態では、イミド化工程(ステップS8)をパターン形成工程(ステップS7)の後で行うようにしたが、パターン形成工程の前や、導体層形成工程(ステップS6;無電解めっき工程および/または電気めっき工程)の前にイミド化工程を実施することもできる。

【0099】

また、第1の実施の形態において、金属イオン含浸工程(ステップS4)の後に、純水やイオン交換水等による水洗工程(洗浄工程)を設けることも可能である。

【0100】

上記と同様の変形は、第2の実施の形態および第3の実施の形態にも適用できる。

【実施例】

【0101】

以下、本発明を実施例により具体例を説明するが、本発明はこれらの実施例によって何ら制約されるものではない。なお、実施例において特にことわりない限り各種測定、評価は下記によるものである。また、実施例に用いた略号は下記のとおりである。

TPER:1,3-ビス(4-アミノフェノキシベンゼン)

BPDA:3,3’,4,4’-ビフェニルテトラカルボン酸二無水物

MABA:2’-メトキシ-4,4’-ジアミノベンズアニリド

PMDA:無水ピロメリット酸

DAPE44:4,4’-ジアミノジフェニルエーテル

DMAc:N,N-ジメチルアセトアミド

【0102】

[密着性の評価]

密着性の評価は、サンプルにおける配線部のテープ剥離テストを行い、テープ側への配線部の付着の有無を確認した。

【0103】

[線熱膨張係数の測定]

線熱膨張係数は、サーモメカニカルアナライザー(セイコーインスツルメンツ社製)を用いて、サンプルを250℃まで昇温し、更にその温度で10分保持した後、5℃/分の速度で冷却し、240℃から100℃までの平均線熱膨張係数(CTE)を求めることにより評価した。

【0104】

[ガラス転移温度の測定]

ガラス転移温度は、粘弾性アナライザ(レオメトリックサイエンスエフィー株式会社製RSA−II)を使って、10mm幅のサンプルを用いて、1Hzの振動を与えながら、室温から400℃まで10℃/分の速度で昇温した際の、損失正接(Tanδ)の極大から求めた。

【0105】

[金属析出層の厚み測定]

金属析出層の厚みは、走査型透過電子顕微鏡(日立ハイテクノロジーズ社製)を用いてサンプルの断面を観察することによって行った。

【0106】

[金属析出層の表面形状の観察]

金属析出層の表面形状は、電界放出型走査電子顕微鏡(日立ハイテクノロジーズ社製)を用いてサンプルの表面を観察することによって行った。

【0107】

[シート抵抗の測定]

シート抵抗は、5cm×8cmのサンプルを用意し、抵抗率計(三菱化学社製、MCP−T610)を使って、室温23℃、湿度50%において4探針法により測定を行った(JIS 7194準拠)。

【0108】

[反りの評価方法]

裁断機によってサンプルを裁断して、10cm×10cmサイズのシートを作成し、このシートを机上に載置したときに最も机の面から浮き上がった部分の机の面からの高さを、ノギスを用いて測定した。その高さをサンプルの反り量とし、反り量が2mm未満の場合「反りが無い」と評価した。

【0109】

合成例1

500mlのセパラブルフラスコの中において、撹拌しながら29.2gのTPERを332gのDMAcに溶解させた。次に、その溶液に窒素気流中で29.4gのBPDAを加えた。その後、約3時間撹拌を続けて重合反応を行い、15重量%のポリアミド酸溶液Aを得た。この溶液の粘度は38,974cps(=38.9Pa・s)であった。

【0110】

得られたポリアミド酸溶液Aを基板上に塗布し、130℃で5分間乾燥し、その後、15分かけて360℃まで昇温させてイミド化を完了させ、基板を除去して、厚み12μmのポリイミドフィルムA’を得た。このフィルムの線熱膨張係数は65×10−6/K、ガラス転移温度は245℃であった。得られたポリイミドフィルムは、熱可塑性のポリイミド樹脂である。

【0111】

合成例2

500mlのセパラブルフラスコの中において、撹拌しながら20.7gのMABAを343gのDMAcに溶解させた。次に、その溶液に窒素気流中で28.5gのPMDA及び10.3gのDAPE44を加えた。その後、約3時間撹拌を続けて重合反応を行い、14.8重量%のポリアミド酸溶液Bを得た。この溶液の粘度は32,540cps(=32.5Pa・s)であった。

【0112】

得られたポリアミド酸溶液Bを基板上に塗布し、130℃で5分間乾燥し、その後、15分かけて360℃まで昇温させてイミド化を完了させ、基板を除去して、厚み25μmのポリイミドフィルムB’を得た。このフィルムの線熱膨張係数は14.6×10−6/Kであった。得られたポリイミドフィルムは、非熱可塑性のポリイミド樹脂である。

【0113】

[実施例1]

<凹凸パターンの転写>

合成例1で得られたポリアミド酸溶液AをPDMS(通称シリコーンゴム)製の凹凸パターン鋳型A(凹部の深さ;5μm、パターン形状;配線幅/配線間隔(L/S)=5μm/5μm、パターン面積;1平方cm)に塗布した後、130℃で10分間乾燥させ、鋳型付きのポリアミド酸層を形成した。このポリアミド酸層の上に裏打ちフィルム(パナック社製、ET−K50、50μm厚み)を室温でラミネートした後、裏打ちフィルムとともに鋳型からポリアミド酸層を剥離し、凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルムの厚み(凸部までの厚み)は約25μmであった。

【0114】

<金属イオン含浸/金属析出層形成>

凹凸パターンを形成したポリアミド酸フィルムを、裏打ちフィルムを備えた状態で、100mMの酢酸ニッケルを含有する600mMアンモニア水溶液に、25℃で1時間浸漬することにより、Niイオンをポリアミド酸フィルム中に含浸させた後、5mMのNaBH4水溶液に30℃で20分間浸漬させて還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚は、TEM(透過型電子顕微鏡)観察によると、凹凸形状の部位によらず約100nmであり、凹凸形状の表層部では、直径1〜2μmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は12Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0115】

<導体層形成>

次に、金属Ni皮膜をシード層として電気銅めっきを行い、凹凸パターンを金属導体層にて被覆した。電気めっきは、めっき液として奥野製薬社製トップルチナSF(商品名)を用い、25℃、電流密度0.1〜1.0A/dm2、総電解量17.48A・min/dm2の条件で行った。この際、金属導体層(金属Ni皮膜+めっき層)の厚みは断面SEM(走査型電子顕微鏡)観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0116】

<パターン形成>

凹凸パターン上に形成した金属導体層の面方向から研磨スラリーを用いた機械研磨を行い、ポリアミド酸フィルムの凹凸パターンにおける凸部の金属導体層を完全に除去することにより、ポリアミド酸フィルムのパターン凹部に金属導体層の配線パターンを形成した。

【0117】

<酸処理とイミド化>

金属配線パターンを形成したポリアミド酸フィルムを、希塩酸を用いて酸処理(1%HCl、30℃、10分間浸漬)することでポリアミド酸フィルム中の残留金属イオンを除去した。ポリアミド酸フィルムを50℃で10分間乾燥させた後、ポリアミド酸フィルムから裏打ちフィルムを除去した。真空中において300℃で10分間加熱することにより、ポリアミド酸のイミド化を行った。イミド化の完了はフーリエ変換型赤外分光法(FT−IR)により確認した。また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)と走査型電子顕微鏡/エネルギー分散型X線分析装置(SEM/EDX)を用いて確認を行った。また、断面SEM観察の結果、配線幅は5μm、配線厚みは4.5μm、配線間の樹脂層の厚み(幅)は約4μmであった。

【0118】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作製することができた。得られた回路配線基板における銅配線の密着性は問題なかった。

【0119】

[実施例2]

<凹凸パターンの転写>

合成例2で得られたポリアミド酸溶液Bを、実施例1と同様にして、凹凸パターン鋳型Aに塗布した後、乾燥、剥離して凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルム厚み(凸部までの厚み)は約25μmであった。

【0120】

<金属イオン含浸/金属析出層形成>

凹凸パターンを形成したポリアミド酸フィルムに、実施例1と同様にして、Niイオンを含浸させた後、還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚はTEM観察によると、凹凸形状の部位によらず約110nmであり、凹凸形状の表層部では、直径200nmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は25Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0121】

<導体層形成>

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0122】

<パターン形成>

実施例1と同様に、凹凸パターン上に形成した金属導体層の機械研磨を行い、ポリアミド酸フィルムの凹凸パターンの凹部に金属導体層の配線パターンを形成した。

【0123】

<酸処理とイミド化>

実施例1と同様に、金属配線パターンを形成したポリアミド酸フィルムを酸処理することで残留金属イオンを除去し、乾燥、裏打ちフィルムを除去後、真空中において加熱することによりイミド化を行った。イミド化の完了は、FT−IRにより確認し、また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)とSEM/EDXを用いて確認を行った。

また、断面SEM観察の結果、配線幅5μm、配線厚み4.5μm、配線間の樹脂層の厚み(幅)約4μmであった。

【0124】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作成することができた。得られた回路配線基板における銅配線の密着性は問題なく、また回路配線基板は反りも無かった。

【0125】

[比較例1]

合成例1で得られたポリアミド酸溶液Aを、ステンレス基板上に塗布した後、130℃で10分間乾燥させ、約25μmの厚みのポリアミド酸層を形成した。このポリアミド酸層の表面に、Ni金属製の凹凸パターン鋳型(凹部の深さ5μm、配線幅/配線間隔(L/S)=5μm/5μm、面積1平方cm)を、凹凸面がポリアミド酸層に接するように配置し、真空中で150℃に加熱して、0.05kg/cm2で圧着し60分間保持した。ポリアミド酸層から凹凸パターン鋳型を剥離した後、ポリアミド酸層の凹凸パターン形状を観察したところ、凹凸パターンが十分に転写されておらず、ポリアミド酸層の凹部の深さが1μm程度であり、形状は矩形とならず歪みが生じた。

【0126】

[比較例2]

合成例1で得られたポリアミド酸溶液Aを、実施例1と同様にして、凹凸パターン鋳型に塗布した後、乾燥、剥離して凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルム厚み(凸部までの厚み)は約25μmであった。

【0127】

凹凸パターンが転写されたポリアミド酸フィルムの凹凸面を、市販の無電解めっき前処理液を用いて、脱脂処理(奥野製薬工業社製、OPC−390コンディクリーンM、50℃、2分間)、触媒処理(奥野製薬工業社製、OPC−80キャタリストM、30℃、5分間)及び触媒活性化処理(奥野製薬工業社製、OPC−500アクセレーターMX、25℃、3分間)の前処理をそれぞれ行った後、浴温度80℃において40秒間の無電解ニッケルメッキ(奥野製薬工業社製、トップニコロンTOM−S)を行い、凹凸面に金属Ni皮膜を形成した。この金属Ni皮膜の薄膜はTEM観察によると、凸部では約120nmであり、凹形状底部では約20nmであった。

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであったが、凹部に0.5μm程度のボイドの存在が確認された。

【0128】

[実施例3]

<凹凸パターンの転写>

合成例1で得られたポリアミド酸溶液Aを、実施例1と同様にして、凹凸パターン鋳型Aに塗布した後、乾燥して、凹凸パターン鋳型A上に、厚み(凸部までの厚み)が約6μmのポリアミド酸層を形成した。

【0129】

<金属イオン含浸>

凹凸パターン鋳型Aに付着した状態でポリアミド酸層に、実施例1と同様にして、Niイオンを含浸させた後、水洗、乾燥してNiイオン含有ポリアミド酸層を形成した。

【0130】

<ポリアミド酸層の多層化>

Niイオン含有ポリアミド酸層の上に、合成例2で得られたポリアミド酸溶液Bを、乾燥後の厚みが20μmとなるように塗布した後、130℃で10分間乾燥させ、凹凸パターン鋳型Aから剥離して、凹凸パターンを形成した多層ポリアミド酸フィルムを得た。

【0131】

<金属析出層形成>

凹凸パターンを形成した多層ポリアミド酸フィルムを、実施例1と同様にして還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚はTEM観察によると凹凸形状の部位によらず約100nmであり、凹凸形状の表層部では、直径1〜2μmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は15Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0132】

<導体層形成>

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0133】

<パターン形成>

実施例1と同様に、凹凸パターン上に形成した金属導体層の機械研磨を行い、多層ポリアミド酸フィルムの凹凸パターンの凹部に金属導体層の配線パターンを形成した。

【0134】

<酸処理とイミド化>

実施例1と同様に、金属配線パターンを形成した多層ポリアミド酸フィルムを酸処理することで残留金属イオンを除去し、乾燥後、真空中において加熱することによりイミド化を行った。イミド化の完了は、FT−IRにより確認し、また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)とSEM/EDXを用いて確認を行った。

また、断面SEM観察の結果、配線幅5μm、配線厚み4.5μm、配線間の樹脂層の厚み(幅)は約4μmであった。

【0135】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作製することができた。得られた回路配線基板における銅配線の密着性は問題なく、また回路配線基板は反りも無かった。

【0136】

[実施例4]

実施例1において、凹凸パターン鋳型Aの代わりに、図12に示したように凹凸パターン部40と柱状凸部50とを有するPDMS製の凹凸パターン鋳型B(凹部の深さ;5μm、パターン形状;配線幅/配線間隔(L/S)=5μm/5μm、パターン面積;5×7平方cm、ビアスルーホールパターン形状;デューティー比1:1の直径10μm×高さ25μmの円柱凸型)に代えた以外は、実施例1と同様にして、ビア付きの回路配線基板を作製した。ビアホール内における金属Ni皮膜は約110nmであり、凹凸形状の表層部では、直径200nmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。

【図面の簡単な説明】

【0137】

【図1】本発明の第1の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図2】第1の実施の形態により得られる回路配線基板の概略構成を示す断面図である。

【図3】第1の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図4】図3に続く工程を説明する図面である。

【図5】本発明の第2の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図6】第2の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図7】本発明の第3の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図8】第3の実施の形態により得られる回路配線基板の概略構成を示す断面図である。

【図9】第3の実施の形態に用いるモールドの外観を示す斜視図である。

【図10】第3の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図11】回路配線基板の製造過程で裏打ち材を配備した状態を説明する図面である。

【図12】実施例4で使用したモールドを示しており、(a)は平面図、(b)は断面図である。

【符号の説明】

【0138】

1…ポリイミド樹脂層、3…パターン化導体層、5…モールド(鋳型)、7…ポリアミド酸溶液、9…ポリアミド酸層、9a…ポリアミド酸フィルム、9b…転写パターン、11…金属析出層、13…導体層、13a…無電解めっき層、13b…電気めっき層、15…裏打ち材、100…回路配線基板

【技術分野】

【0001】

本発明は、電子部品に用いられる、絶縁基材に配線等となる導体層を有する回路配線基板の製造方法に関し、より詳しくは、例えば、埋め込み配線(ダマシン配線)の形成にも利用可能な回路配線基板の製造方法に関する。

【背景技術】

【0002】

近年の電子部品の小型化や信号伝達速度の高速化に伴い、フレキシブルプリント基板などの回路配線基板において高密度配線が必要になっている。高密度配線を実現するには、パターン化導体層を微細加工することが不可欠である。

【0003】

パターン化導体層を形成するための一つの手法として、ナノインプリント技術が知られている。ナノインプリント技術に関して、例えば、パターンに対応する凹凸表面を有するモールドを、熱可塑性樹脂材料や光硬化性樹脂材料で構成される硬化前の樹脂層に押し付けることによって樹脂層に凹凸パターンを転写し、この転写凹凸表面に無電解めっきと電気めっきにより導体層を形成した後、導体層を研磨して凹部に回路配線となるパターン化導体層を形成する方法が提案されている(例えば、特許文献1)。

【0004】

【特許文献1】特開2006−303438号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のナノインプリント技術の第1の問題点として、凹凸パターンが形成されたモールドを樹脂層に押し付けて形状を転写する際に、モールドと樹脂層との間に気泡が混入すると、その痕跡が転写されてしまい、凹凸パターンの精密な転写が困難になってしまう、という問題があった。特に、高耐熱性の熱硬化性樹脂であるポリイミド樹脂を適用する場合には、モールドを押し付けて塑性変形させることが困難であるため、従来のナノインプリント技術では、使用する樹脂の種類に制約を受けた。

【0006】

また、第2の問題点として、モールドの凹凸形状を樹脂層に転写した後で、無電解めっきにより電気めっき用のシード層を形成する際に、凹凸の溝内(凹部内)の底部にめっき皮膜が形成され難く、シード層の形成が不十分になりやすい、という問題があった。その結果、次の電気めっき工程でもパターン化導体層の形成が不十分となり、ボイドが発生して導通不良を引き起こしやすい。この問題は、パターン化導体層のファインピッチ化に伴い、凹凸パターンが微細化するに伴い顕在化している。この問題への対策として、モールドの凹凸形状を樹脂層に転写した後で、スパッタリングによって凹凸表面に金属を付着させてシード層を形成する方法も知られているが、凹凸パターンが微細化するとスパッタリングにおいても凹部内に金属の付着むらが生じやすい上、この方法では導体層と樹脂層との間で十分な密着性が得られにくい、という問題があり、根本的な解決には至っていない。

【0007】

また、モールドの凹凸形状を樹脂層に転写した後で、インクジェットプリント技術を応用して導電性ペーストを吐出して凹部内に充填し、導体層を形成する方法も知られている。しかし、この場合も、凹凸パターンのファインピッチ化が進み、あるいは凹部の幅に対する深さの比(アスペクト比)が大きくなるに伴い、精密吐出による充填が難しくなり、導電性ペーストの付着むらが生じたり、導体層と樹脂層との密着性が低下したりするという問題が生じていた。

【0008】

本発明は、上記実情に鑑みてなされたものであり、その目的は、鋳型のパターン形状が精密に転写されており、かつ、導体層と樹脂層との密着性に優れた回路配線基板を効率良く製造する方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係る回路配線基板の製造方法は、ポリイミド樹脂層に導体層が形成された回路配線基板の製造方法であって、

I)凹凸形状を有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させて前記凹凸形状が転写された形状転写面を有するポリアミド酸層を形成する工程、

II)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

III)前記金属イオンを還元し、前記形状転写面を含む前記ポリアミド酸層の表面に金属を析出させて金属析出層を形成する工程、

IV)前記金属析出層の上に、無電解めっきおよび/又は電気めっきを施すことにより導体層を形成する工程、

並びに

V)前記ポリアミド酸層のポリアミド酸を熱処理によってイミド化し、前記ポリイミド樹脂層を形成する工程、

を備えている。

【0010】

本発明の回路配線基板の製造方法において、前記工程II)が、

a)前記ポリアミド酸層を鋳型から剥離する工程、及び

b)工程a)に続いて、前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

を有していてもよい。あるいは、前記工程II)が、

c)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンをポリアミド酸層中に含浸させる工程、及び

d)工程c)に続いて、前記ポリアミド酸層を鋳型から剥離する工程、

を有していてもよい。

【0011】

また、本発明の回路配線基板の製造方法において、工程I)における前記ポリアミド酸溶液が、熱可塑性ポリイミド樹脂の前駆体溶液であり、

工程I)の後に、更に、

工程VI)前記ポリアミド酸層において前記鋳型と接していた面とは反対側の面上に、ポリアミド酸溶液として非熱可塑性ポリイミド樹脂の前駆体の溶液を塗布し、乾燥させて非熱可塑性ポリイミド樹脂の前駆体層を形成する工程、

を備えていてもよい。この場合、工程VI)を、工程II)の後に行うことができる。

【0012】

また、本発明の回路配線基板の製造方法は、前記工程IV)または工程V)の後に、前記導体層を研磨またはエッチングすることにより、パターン化された導体層を形成する工程を備えていてもよい。

【0013】

また、本発明の回路配線基板の製造方法において、前記回路配線基板は、ポリイミド樹脂基材に設けられたビアホールと、該ビアホール内に形成された導体層とを備えており、前記工程I)では前記鋳型として柱状凸部を備えた鋳型を用いるとともに、前記工程III)では前記ビアホール内に前記金属析出層を形成し、前記工程IV)では前記ビアホール内に導体層を形成するようにしてもよい。

【発明の効果】

【0014】

本発明の回路配線基板の製造方法によれば、流動性を持つポリアミド酸溶液を使用し、これを凹凸パターンが形成された鋳型に塗布する方法を採用したので、鋳型を固体の樹脂層に押し付ける従来方法のように鋳型と樹脂層との間に気泡が混入することが少なく、しかも使用するポリイミド樹脂の種類も特に制限されずに、鋳型の凹凸形状を精度良く樹脂層へ転写することができる。

【0015】

また、本発明の回路配線基板の製造方法では、ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを含浸させた後、金属イオンを還元して金属析出層を形成し、これをめっきのシード層として用いることにより、ボイドの発生が抑えられて導体層として緻密なめっき皮膜を形成することが可能になる。また、ポリアミド酸層に金属イオンを含浸後、還元させて得られる金属析出層は、アンカー効果によってポリイミド樹脂層との密着性に優れているため、これをシード層として形成される導体層(めっき皮膜)もポリイミド樹脂層と高い密着性を有するものとなる。従って、本発明方法によりファインピッチのパターン化導体層を形成した場合には、パターン化導体層とポリイミド樹脂層との密着性が高く、断線などの導通不良の問題が生じ難い回路配線基板を提供できる。

【発明を実施するための最良の形態】

【0016】

[第1の実施の形態]

以下、本発明の実施の形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の第1の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図2は、パターン化導体層が形成された回路配線基板の断面図であり、図3および図4は主要工程の説明図である。本発明方法で得られる回路配線基板100は、図2に示したように、ポリイミド樹脂層1の上に回路配線であるパターン化導体層3を有している。パターン化導体層3は、図1に示したステップS1からステップS8の手順に従い形成することができる。

【0017】

[塗布工程]

まず、図3(a)に示したように、所定の凹凸パターンが形成されたモールド(鋳型)5上に、塗布具6を用いてポリアミド酸溶液7を塗布する(ステップS1)。

【0018】

ポリアミド酸とは、ポリイミド樹脂のイミド環が開環した状態のものを意味し、ポリイミド樹脂の前駆体となるものである。ポリアミド酸とポリイミド樹脂とは、前駆体と製品の関係にあるため、いずれか一方を説明することにより他方の構造が理解される。また、共通する部分は同時に説明する。

【0019】

ポリイミド樹脂としては、いわゆるポリイミドを含めて、ポリアミドイミド、ポリベンズイミダゾール、ポリイミドエステル、ポリエーテルイミド、ポリシロキサンイミド等に代表されるように、その構造中にイミド基を有する耐熱性樹脂が挙げられる。

【0020】

ポリイミド樹脂は、前駆体であるポリアミド酸をイミド化(硬化)することによって形成することができる。ここでいう前駆体とは、その分子骨格中に感光性基、例えばエチレン性不飽和炭化水素基を含有するものも含まれる。イミド化の詳細については後述する。

【0021】

回路配線基板100の絶縁樹脂であるポリイミド樹脂層1が単一層で構成される場合には、低熱膨張性のポリイミド樹脂が好適に利用できる。具体的には、線熱膨張係数(CTE)が1×10−6 〜30×10−6(1/K)の範囲内、好ましくは1×10−6 〜25×10−6(1/K)の範囲内、より好ましくは15×10−6 〜25×10−6(1/K)の範囲内である低熱膨張性のポリイミド樹脂である。このようなポリイミド樹脂を絶縁樹脂層として適用すると、回路配線基板100の反りを抑制できるので有利である。しかし、上記線熱膨張係数を超えるポリイミド樹脂も使用可能であり、その場合には金属析出層(後述)との密着性を向上させることができる。

【0022】

上記ポリイミド樹脂としては、一般式(1)で表される構造単位を有するポリイミド樹脂が好ましい。一般式(1)中、Ar1は式(2)又は式(3)で表される4価の芳香族基を示し、Ar3は式(4)又は式(5)で表される2価の芳香族基を示し、R1は独立に炭素数1〜6の1価の炭化水素基又はアルコキシ基を示し、X及びYは独立に単結合又は炭素数1〜15の2価の炭化水素基、O、S、CO、SO、SO2若しくはCONHから選ばれる2価の基を示し、nは独立に0〜4の整数を示し、qは構成単位の存在モル比を示し、0.1〜1.0の値である。

【0023】

【化1】

【0024】

【化2】

【0025】

上記構造単位は、単独重合体中に存在しても、共重合体の構造単位として存在してもよい。構造単位を複数有する共重合体である場合は、ブロック共重合体として存在しても、ランダム共重合体として存在してもよい。このような構造単位を有するポリイミド樹脂の中で、好適に利用できるものは、非熱可塑性のポリイミド樹脂である。

【0026】

ポリイミド樹脂は、一般に、ジアミンと酸無水物とを反応させて製造されるので、ジアミンと酸無水物を説明することにより、ポリイミド樹脂の具体例が理解される。上記一般式(1)において、Ar3はジアミンの残基ということができ、Ar1は酸無水物の残基ということができるので、好ましいポリイミド樹脂をジアミンと酸無水物により説明する。ただし、ポリイミド樹脂は、ここで説明するジアミンと酸無水物から得られるものに限定されることはない。

【0027】

ジアミンとしては、4,4’-ジアミノジフェニルエーテル、2’-メトキシ-4,4’-ジアミノベンズアニリド、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、2,2’-ビス[4-(4-アミノフェノキシ)フェニル]プロパン、2,2’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジヒドロキシ-4,4’-ジアミノビフェニル、4,4’-ジアミノベンズアニリド等が好ましく例示される。また、ジアミンとしては、2,2-ビス-[4-(3-アミノフェノキシ)フェニル]プロパン、ビス[4-(4-アミノフェノキシ)フェニル]スルホン、ビス[4-(3−アミノフェノキシ)フェニル]スルホン、ビス[4-(4-アミノフェノキシ)]ビフェニル、ビス[4-(3-アミノフェノキシ)ビフェニル、ビス[1-(4-アミノフェノキシ)]ビフェニル、ビス[1-(3-アミノフェノキシ)]ビフェニル、ビス[4-(4-アミノフェノキシ)フェニル]メタン、ビス[4-(3-アミノフェノキシ)フェニル]メタン、ビス[4-(4-アミノフェノキシ)フェニル]エーテル、ビス[4-(3-アミノフェノキシ)フェニル]エーテル、ビス[4-(4-アミノフェノキシ)]ベンゾフェノン、ビス[4-(3-アミノフェノキシ)]ベンゾフェノン、ビス[4,4'-(4-アミノフェノキシ)]ベンズアニリド、ビス[4,4'-(3-アミノフェノキシ)]ベンズアニリド、9,9-ビス[4-(4-アミノフェノキシ)フェニル]フルオレン、9,9-ビス[4-(3-アミノフェノキシ)フェニル]フルオレン等が好ましく例示される。

【0028】

その他のジアミンとして、例えば2,2−ビス-[4-(4-アミノフェノキシ)フェニル]ヘキサフルオロプロパン、2,2-ビス-[4-(3-アミノフェノキシ)フェニル]ヘキサフルオロプロパン、4,4’-メチレンジ-o-トルイジン、4,4’-メチレンジ-2,6-キシリジン、4,4’-メチレン-2,6-ジエチルアニリン、4,4’-ジアミノジフェニルプロパン、3,3’-ジアミノジフェニルプロパン、4,4’-ジアミノジフェニルエタン、3,3’-ジアミノジフェニルエタン、4,4’-ジアミノジフェニルメタン、3,3’-ジアミノジフェニルメタン、4,4’-ジアミノジフェニルスルフィド、3,3’-ジアミノジフェニルスルフィド、4,4’-ジアミノジフェニルスルホン、3,3’-ジアミノジフェニルスルホン、4,4’-ジアミノジフェニルエーテル、3,3-ジアミノジフェニルエーテル、3,4'-ジアミノジフェニルエーテル、ベンジジン、3,3’-ジアミノビフェニル、3,3’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジメトキシベンジジン、4,4''-ジアミノ-p-テルフェニル、3,3''-ジアミノ-p-テルフェニル、m-フェニレンジアミン、p-フェニレンジアミン、2,6-ジアミノピリジン、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、4,4'-[1,4-フェニレンビス(1-メチルエチリデン)]ビスアニリン、4,4'-[1,3-フェニレンビス(1-メチルエチリデン)]ビスアニリン、ビス(p-アミノシクロヘキシル)メタン、ビス(p-β-アミノ-t-ブチルフェニル)エーテル、ビス(p-β-メチル-δ-アミノペンチル)ベンゼン、p-ビス(2-メチル-4-アミノペンチル)ベンゼン、p-ビス(1,1-ジメチル-5-アミノペンチル)ベンゼン、1,5-ジアミノナフタレン、2,6-ジアミノナフタレン、2,4-ビス(β-アミノ-t-ブチル)トルエン、2,4-ジアミノトルエン、m-キシレン-2,5-ジアミン、p-キシレン-2,5-ジアミン、m-キシリレンジアミン、p-キシリレンジアミン、2,6-ジアミノピリジン、2,5-ジアミノピリジン、2,5-ジアミノ-1,3,4-オキサジアゾール、ピペラジン等が挙げられる。

【0029】

酸無水物としては、無水ピロメリット酸、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物、4,4’-オキシジフタル酸無水物が好ましく例示される。また、酸無水物として、2,2',3,3'-、2,3,3',4'-又は3,3',4,4'-ベンゾフェノンテトラカルボン酸二無水物、2,3',3,4’-ビフェニルテトラカルボン酸二無水物、2,2',3,3'-ビフェニルテトラカルボン酸二無水物、2,3',3,4'-ジフェニルエーテルテトラカルボン酸二無水物、ビス(2,3-ジカルボキシフェニル)エーテル二無水物等も好ましく例示される。さらに、酸無水物として、3,3'',4,4''-、2,3,3'',4''-又は2,2'',3,3''-p-テルフェニルテトラカルボン酸二無水物、2,2-ビス(2,3-又は3,4-ジカルボキシフェニル)-プロパン二無水物、ビス(2,3-又は3.4-ジカルボキシフェニル)メタン二無水物、ビス(2,3-又は3,4-ジカルボキシフェニル)スルホン二無水物、1,1-ビス(2,3-又は3,4-ジカルボキシフェニル)エタン二無水物等も好ましく例示される。

【0030】

その他の酸無水物としては、例えば1,2,7,8-、1,2,6,7-又は1,2,9,10-フェナンスレン-テトラカルボン酸二無水物、2,3,6,7−アントラセンテトラカルボン酸二無水物、2,2-ビス(3,4-ジカルボキシフェニル)テトラフルオロプロパン二無水物、2,3,5,6-シクロヘキサン二無水物、2,3,6,7-ナフタレンテトラカルボン酸二無水物、1,2,5,6-ナフタレンテトラカルボン酸二無水物、1,4,5,8-ナフタレンテトラカルボン酸二無水物、4,8-ジメチル-1,2,3,5,6,7-ヘキサヒドロナフタレン-1,2,5,6-テトラカルボン酸二無水物、2,6-又は2,7-ジクロロナフタレン-1,4,5,8-テトラカルボン酸二無水物、2,3,6,7-(又は1,4,5,8-)テトラクロロナフタレン-1,4,5,8-(又は2,3,6,7-)テトラカルボン酸二無水物、2,3,8,9-、3,4,9,10-、4,5,10,11-又は5,6,11,12-ペリレン-テトラカルボン酸二無水物、シクロペンタン-1,2,3,4-テトラカルボン酸二無水物、ピラジン-2,3,5,6-テトラカルボン酸二無水物、ピロリジン-2,3,4,5-テトラカルボン酸二無水物、チオフェン-2,3,4,5-テトラカルボン酸二無水物、4,4’-ビス(2,3-ジカルボキシフェノキシ)ジフェニルメタン二無水物等が挙げられる。

【0031】

酸無水物およびジアミンは、それぞれ、その1種のみを使用することもできるし、あるいは2種以上を併用して使用することもできる。また、上記一般式(1)に含まれないその他の酸無水物又はジアミンを上記の酸無水物又はジアミンと共に使用することもでき、この場合、上記一般式(1)に含まれない酸無水物又はジアミンの使用割合は90モル%以下、好ましくは50モル%以下とすることがよい。酸無水物又はジアミンの種類や、2種以上の酸無水物又はジアミンを使用する場合のそれぞれのモル比を選定することにより、熱膨張性、接着性、ガラス転移点(Tg)等を制御することができる。

【0032】

前駆体であるポリアミド酸の合成は、ほぼ等モルの酸無水物及びジアミンを溶媒中で反応させることにより行うことができる。使用する溶媒については、例えば、N,N-ジメチルアセトアミド(DMAc)、n-メチルピロリジノン、2-ブタノン、ジグライム、キシレン等が挙げられ、これらの1種若しくは2種以上併用して使用することもできる。

【0033】

ポリイミド樹脂として、熱可塑性のポリイミド樹脂を用いることもできる。熱可塑性のポリイミド樹脂に使用される前駆体としては、一般式(6)で表される構造単位を有するものが好ましい。一般式(6)において、Ar4は式(7)、式(8)又は式(9)で表される2価の芳香族基を示し、Ar5は式(10)又は式(11)で表される4価の芳香族基を示し、R2は独立に炭素数1〜6の1価の炭化水素基又はアルコキシ基を示し、V及びWは独立に単結合又は炭素数1〜15の2価の炭化水素基、O、S、CO、SO2若しくはCONHから選ばれる2価の基を示し、mは独立に0〜4の整数を示す。

【0034】

【化3】

【0035】

上記一般式(6)において、Ar4はジアミンの残基ということができ、Ar5は酸無水物の残基ということができるので、好ましい熱可塑性のポリイミド樹脂をジアミンと酸無水物により説明する。しかし、熱可塑性のポリイミド樹脂は、ここで説明するジアミンと酸無水物から得られるものに限定されることはない。

【0036】

熱可塑性のポリイミド樹脂の形成に好適に用いられるジアミンとしては、例えば、4,4’-ジアミノジフェニルエーテル、2’-メトキシ-4,4’-ジアミノベンズアニリド、1,4-ビス(4-アミノフェノキシ)ベンゼン、1,3-ビス(4-アミノフェノキシ)ベンゼン、2,2-ビス[4-(4-アミノフェノキシ)フェニル]プロパン、2,2’-ジメチル-4,4’-ジアミノビフェニル、3,3’-ジヒドロキシ-4,4’-ジアミノビフェニル、4,4’-ジアミノベンズアニリド等が挙げられる。その他、上記低熱膨張性のポリイミド樹脂の説明で挙げたジアミンを挙げることができる。この中でも、特に好ましいジアミン成分としては、1,3-ビス(4-アミノフェノキシ)-2,2-ジメチルプロパン(DANPG)、2,2-ビス[4-(4-アミノフェノキシ)フェニル]プロパン(BAPP)、1,3-ビス(3-アミノフェノキシ)ベンゼン(APB)、パラフェニレンジアミン(p−PDA)、3,4’-ジアミノジフェニルエーテル(DAPE34)、4,4’-ジアミノジフェニルエーテル(DAPE44)から選ばれる1種以上のジアミンがよい。

【0037】

熱可塑性のポリイミド樹脂の形成に好適に用いられる酸無水物としては、例えば、無水ピロメリット酸、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物、4,4’-オキシジフタル酸無水物が挙げられる。その他、上記低熱膨張性のポリイミド樹脂の説明で挙げた酸無水物を挙げることができる。この中でも、特に好ましい酸無水物としては、無水ピロメリット酸(PMDA)、3,3’,4,4’-ビフェニルテトラカルボン酸二無水物(BPDA)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(BTDA)、3,3’,4,4’-ジフェニルスルフォンテトラカルボン酸二無水物(DSDA)から選ばれる1種以上の酸無水物が挙げられる。

【0038】

熱可塑性のポリイミド樹脂の形成に好適に用いられるジアミンおよび酸無水物は、それぞれ、その1種のみを使用してもよく2種以上を併用して使用することもできる。また、上記以外のジアミン及び酸無水物を併用することもできる。

【0039】

熱可塑性ポリイミド樹脂の前駆体において、式(6)で表される構造単位は、単独重合体中に存在しても、共重合体の構造単位として存在してもよい。構造単位を複数有する共重合体である場合は、ブロック共重合体として存在しても、ランダム共重合体として存在してもよい。式(6)で表される構造単位は複数であるが、1種であっても2種以上であってもよい。有利には、式(6)で表される構造単位を主成分とすることであり、好ましくは60モル%以上、より好ましくは80モル%以上含む前駆体であることがよい。

【0040】

合成されたポリイミド樹脂の前駆体(ポリアミド酸)は溶液として使用される。通常、反応溶媒溶液として使用することが有利であるが、必要により濃縮、希釈又は他の有機溶媒に置換することができる。また、ポリアミド酸は一般に溶媒可溶性に優れるので、有利に使用される。

【0041】

モールド5上に塗布される、ポリアミド酸溶液7の粘度は、100,000cps以下が好ましく、10〜100,000cpsの範囲内の粘度とすることがより好ましい。ポリアミド酸溶液7の粘度が100,000cpsを超えると、ポリアミド酸溶液7がモールド5の凹凸パターンの凹部内に十分に入り込めず、凹凸パターンを精密に転写できないおそれがある。また、ポリアミド酸溶液7の粘度が10cps未満である場合には、モールド5上からのポリアミド酸溶液7の液だれが生じ易くなる。なお、塗布時の液だれを抑制するためにモールド5の端部に囲いを設けてもよい。

【0042】

ポリアミド酸溶液7の粘度は、ポリアミド酸の分子量や、ポリアミド酸の固形分濃度を制御することによって調整可能である。

【0043】

また、ポリアミド酸の重量平均分子量は、10,000〜300,000の範囲内が好ましく、15,000〜250,000の範囲内がより好ましく、30,000〜200,000の範囲内がさらに好ましい。ポリアミド酸の重量平均分子量が10,000未満では、後のイミド化により形成されるポリイミド樹脂が脆くなるおそれがある。一方、ポリアミド酸の重量平均分子量が300,000を超えると、ポリアミド酸溶液7の粘度が高くなりすぎて取り扱いが困難となる。また、ポリアミド酸溶液7の固形分濃度は、5〜30重量%の範囲内とすることが好ましい。

【0044】

ポリアミド酸溶液7には、上記必須成分以外の任意成分として、例えばレベリング剤、消泡剤、密着性付与剤、架橋剤などを配合することができる。

【0045】

ポリアミド酸溶液7は、例えばポリアミド酸および上記任意成分を、任意の溶媒例えばピリジン系溶媒、イミダゾール系溶媒などの中で混合することによって調製できる。なお、本実施の形態では、ポリアミド酸溶液7として、ポリアミド酸を含有するポリアミド酸ワニスを使用することが可能であり、その例として、新日鐵化学株式会社製の熱可塑性ポリイミドワニスSPI−200N(商品名)、同SPI−300N(商品名)、同SPI−1000G(商品名)、東レ株式会社製のトレニース#3000(商品名)などを挙げることができる。

【0046】

ポリアミド酸溶液7を塗布する方法は特に制限されず、塗布具6として、例えばコンマ、ダイ、ナイフ、リップ等のコーターを使用して塗布することが可能である。

【0047】

ポリアミド酸溶液7を塗布する対象となるモールド5は、ポリアミド酸層形成におけるポリアミド酸溶液用溶剤に対する耐薬品性や、乾燥時の加熱条件に対する耐熱性を有する材質のものを使用することが好ましく、例えばPDMS(ポリジメチルシロキサン)、フッ素樹脂、石英、酸化ケイ素、炭化ケイ素、ガラス、シリコン、ニッケル、タンタルなどの材質のものを用いることができる。モールド5は、単一の材料から構成してもよいし、硬質な基材によって支持されたものでもよい。このモールド5の凹凸パターンは、既知のフォトリソグラフィー技術とエッチング加工により形成できる。また、モールド5の凹凸表面に形成されるポリアミド酸層は、ポリアミド酸溶液7の塗布後の乾燥における脱溶媒により、収縮傾向になるため、後の剥離工程での剥離を容易とすることができるので、モールド5の凹凸表面の処理は特に必要としないが、離型剤で剥離面を処理してもよい。

【0048】

モールド5は、本発明の製造方法で得られる回路配線基板のパターン化導体層のポジ型に対応する凹凸パターンを有している。モールド5の凹凸面における凹部の幅(又は凸部の幅)は、0.05μm以上とすることが好ましく、この凹部の幅(又は凸部の幅)に対する凹部の深さ(又は凸部の高さ)のアスペクト比は5以下であることが好ましい。このような範囲とすることで、ポリアミド酸溶液の塗布時における気泡の噛み込みを抑制することができる。なお、回路配線基板の用途に応じて、モールド5における凹凸面のそれぞれの幅を上記範囲内で任意に変更可能であるが、例えばフレキシブル配線基板用途では、凹部の幅(又は凸部の幅)及び凹部の深さ(又は凸部の高さ)はそれぞれ1〜25μmの範囲内とすることが好ましい。更に、モールド5は、ポリアミド酸層をバッチ式で形成するための平板状であってもよく、連続式で形成するためのロール状であってもよい。

【0049】

ポリイミド樹脂層1は、単層のみから形成されるものでも、複数層からなるものでもよい。ポリイミド樹脂層1を複数層とする場合、モールド5上に塗布されたポリアミド酸溶液7の上に、異なる構成成分からなる他の種類のポリアミド酸溶液7を順次塗布して形成することができる。ポリアミド樹脂層1が3層以上からなる場合、同一の構成のポリアミド酸を2回以上使用してもよい。

【0050】

また、塗布されたポリアミド溶液7の厚み(乾燥後のポリアミド酸層9として;図3(b)参照)は、3〜100μmの範囲内が好ましく、3〜50μmの範囲内がより好ましい。ポリアミド酸溶液7を塗布することにより、ポリアミド酸層9の厚みを自由に調節することが可能である。ポリアミド酸層9を例えば3μm以上の厚みに形成した場合、金属イオン含浸工程(後述)において金属イオンの含浸量を十分に確保できる。その結果、金属析出層形成工程(後述)における金属析出層11(後述)を、導通が可能な膜状に形成することも可能である。

【0051】

[乾燥工程]

次に、モールド5に塗布されたポリアミド酸溶液7を乾燥させて、図3(b)に示したようにポリアミド酸層9を形成する(ステップS2)。前記のとおり、ポリアミド酸層9は単層であってもよいし、2層以上の複数層であっても差し支えない。ポリアミド酸溶液7を乾燥させる場合には、ポリアミド酸の脱水閉環の進行によるイミド化を完結させないように温度を制御する。乾燥方法としては、特に制限されず、例えば、60〜200℃の範囲内の温度条件で1〜60分の範囲内の時間をかけて乾燥を行うことがよいが、好ましくは、60〜150℃の範囲内の温度条件で乾燥を行うことがよい。ポリアミド酸の状態を残すことは、後の工程で金属イオンを含浸させるために必要である。乾燥後のポリアミド酸層9は、ポリアミド酸の構造の一部がイミド化していても差し支えないが、イミド化率は50%以下、より好ましくは20%以下としてポリアミド酸の構造を50%以上残すことが好ましい。なお、ポリアミド酸のイミド化率は、フーリエ変換赤外分光光度計(市販品:日本分光製FT/IR620)を用い、透過法にてポリイミド酸層9の赤外線吸収スペクトルを測定することによって、1,000cm−1のベンゼン環炭素水素結合を基準とし、1,710cm−1のイミド基由来の吸光度から算出することができる。

【0052】

ポリイミド樹脂層1を複数種類のポリイミド樹脂によって積層形成する場合は、ステップS1(塗布工程)およびステップS2(乾燥工程)を、複数回繰り返し実施することができる(図1では図示省略)。ポリアミド樹脂層1を複数層とする場合、凹凸転写面側(塗布時にモールド5に接していた側)のポリイミド樹脂層が、熱可塑性のポリイミド樹脂層となるようにポリアミド酸溶液7を塗布することが好ましい。すなわち、非熱可塑性ポリイミド樹脂の前駆体であるポリアミド酸溶液を熱可塑性ポリイミド樹脂のポリアミド酸層に重ねて塗布し、乾燥させて非熱可塑性ポリイミド樹脂前駆体のポリアミド酸層を形成して複数層からなるポリアミド酸層9を形成する方法が好ましい。熱可塑性のポリイミド樹脂を用いることで、金属析出層11(後述)との密着性を向上させることができる。このような熱可塑性のポリイミド樹脂は、ガラス転移温度(Tg)が350℃以下であるものが好ましく、200〜320℃であるものがより好ましい。

【0053】

[剥離工程]

次に、図3(c)に示したように、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成する(ステップS3)。このポリアミド酸フィルム9aの片面(モールド5と接触していた側)には、モールド5に形成されていた凹凸パターンのポジ型に対応する逆の凹凸形状が転写され、転写パターン9bが形成されている。

【0054】

[金属イオン含浸工程]

次に、図3(d)に示したように、ポリアミド酸フィルム9aに対して、金属イオンを含有する水溶液(以下、「金属イオン溶液」と記すことがある)を接触させて金属イオンをポリアミド酸フィルム9aに含浸させる(ステップS4)。ここで、「含浸」とは、ポリアミド酸フィルム9a中に金属イオンが固定化されることを意味する。この場合、金属イオンの多くはポリアミド酸のカルボキシル基と金属塩を形成すると考えられるが、そのほかに、ポリアミド酸フィルム9a中に金属イオンが付着等した状態も含まれる。この金属イオン含浸工程により、ポリアミド酸フィルム9aに金属イオンを含む層(以下、「金属イオン含有層」ともいう)が形成される(図示省略)。

【0055】

金属イオンとしては、還元工程で用いる還元剤の酸化還元電位より高い酸化還元電位を持つ金属種のイオンを、特に制限無く用いることができる。そのような金属種としては、例えばCu、Ni、Pd、Ag、Au、Pt、Sn、Fe、Co、Cr、Rh、Ru等を挙げることができる。金属イオン含浸工程では、これらの金属種を含む金属化合物を使用することができる。金属化合物としては、前記金属の塩や有機カルボニル錯体などを用いることができる。金属の塩としては、例えば塩酸塩、硫酸塩、酢酸塩、シュウ酸塩、クエン酸塩などを挙げることができる。金属塩は、前記金属がCu、Ni、Pdである場合に好ましく用いられる。また、上記金属と有機カルボニル錯体を形成し得る有機カルボニル化合物としては、例えばアセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン類、アセト酢酸エチル等のβ−ケトカルボン酸エステルなどを挙げることができる。

【0056】

金属化合物の好ましい具体例として、Ni(CH3COO)2、Cu(CH3COO)2、Pd(CH3COO)2、NiSO4、CuSO4、PdSO4、NiCO3、CuCO3、PdCO3、NiCl2、CuCl2、PdCl2、NiBr2、CuBr2、PdBr2、Ni(NO3)2、NiC2O4、Ni(H2PO2)2、Cu(NH4)2Cl4、CuI、Cu(NO3)2、Pd(NO3)2、Ni(CH3COCH2COCH3)2、Cu(CH3COCH2COCH3)2、Pd(CH3COCH2COCH3)2などを挙げることができる。

【0057】

含浸工程で用いる金属イオン溶液中には、金属化合物を30〜300mMの範囲内で含有することが好ましく、50〜100mMの範囲内で含有することがより好ましい。金属化合物の濃度が30mM未満では、金属イオンをポリアミド酸フィルム9a中に含浸させるための時間がかかり過ぎるので好ましくなく、300mM超では、ポリアミド酸フィルム9aの表面を腐食(溶解)させてしまう懸念がある。

【0058】

金属イオン溶液は、金属化合物のほかに、例えば緩衝液などのpH調整を目的とする成分を含有することができる。また、金属イオン溶液には、pH調整作用(緩衝作用)を奏する含窒素化合物を含有することが好ましい。含窒素化合物としては、アンモニア又は第1級もしくは第2級アミンであることが好ましい。より好ましくは、アンモニア又は第1級もしくは第2級の脂肪族アミンがよい。このような脂肪族アミンの具体例として、例えば、エタノールアミン、ジエタノールアミン、エチレンジアミン、ジエチルアミン等を挙げることができる。これらの中でも、取り扱いが容易であり経済性にも優れたアンモニアが特に好ましい。

【0059】

金属イオン溶液のpHは、pH9から12の範囲内である。pHが上記範囲を外れた場合には、ポリアミド酸の化学構造に影響を与えるので好ましくない。金属イオン溶液のpHは、前記含窒素化合物により調整することができる。

【0060】

上記金属イオン溶液における金属種と含窒素化合物としては、例えばNiとアンモニア、Niとジエタノールアミン、Snとアンモニア、Snとジエタノールアミン、Agとアンモニア、Agとジエタノールアミンを用いる組み合わせが好ましく、これらの中でも、Niとアンモニアの組み合わせが最も好ましい。

【0061】

また、金属イオン溶液中の前記含窒素化合物と前記金属化合物とのモル比(含窒素化合物/金属化合物)は、2から12の範囲内とすることが好ましい。上記モル比が2未満であるか、または12を超えると、金属イオン溶液のpH調整が困難になるとともに、ポリアミド酸フィルム9a中への金属イオンの含浸量が不十分になる場合がある。

【0062】

含浸方法は、ポリアミド酸フィルム9aの表面に金属イオン溶液が接触することができる方法であれば、特に限定されず、公知の方法を利用することができる。例えば、浸漬法、スプレー法、刷毛塗りあるいは印刷法等を用いることができる。含浸の温度は0〜100℃、好ましくは20〜40℃付近の常温でよい。また、含浸時間は、浸漬法を適用する場合、例えば1分〜5時間が好ましく、5分〜2時間がより好ましい。浸漬時間が5分より短い場合には、ポリアミド酸フィルム9aへの金属イオンの含浸が不十分になって後述するアンカー効果が十分に得られない。一方、浸漬時間が5時間を超えても、金属イオンのポリアミド酸フィルム9aへの含浸の程度は、ほぼ横ばいになって効果の向上が得られにくくなる。

【0063】

金属イオンを含浸させた後はポリアミド酸フィルム9aを乾燥させる。乾燥方法は、特に限定されず、例えば自然乾燥、エアガンによる吹きつけ乾燥、あるいはオーブンによる乾燥等を採用することができる。乾燥条件は、10〜150℃で5秒〜60分間、好ましくは25〜150℃で10秒〜30分間、更に好ましくは30〜120℃で、1分〜10分間である。

【0064】

このように、本実施の形態では、金属イオン含有層を形成するにあたって、ポリアミド酸層9をモールド5の上に形成した後に、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成し、形成したポリアミド酸フィルム9aに金属イオンを含浸させる方法を採用した。

【0065】

[金属析出層形成工程]

次に、ポリアミド酸フィルム9aの表層(金属イオン含有層)に含まれる金属イオンを還元処理することにより、図4(a)に示したように、ポリアミド酸フィルム9aの転写パターン9bの表面に、金属析出層11を形成させる(ステップS5)。還元処理の方法は、特に湿式還元法を利用することが有利である。湿式還元法は、ポリアミド酸フィルム9aの金属イオン含有層を、還元剤を含有する溶液(還元剤溶液)中に浸漬することにより、金属イオンを還元する方法である。この湿式還元法は、金属イオン含有層の内部(例えば表層部より深い位置の深層部)に存在する金属イオンが、その場所で還元されて金属として析出してしまうことを抑制しながら、金属イオン含有層の表層部で優勢的に金属析出を行わせることができる効果的な方法である。また、湿式還元法では、金属析出のムラが少なく、短時間で均一な金属析出層11を形成することが可能である。

【0066】

なお、本実施の形態では、塗布工程でポリアミド酸フィルム9aの厚みを十分に確保することが容易であるために、ポリアミド酸フィルム9a内の金属イオンの含有量を増加させることができる。この結果、金属析出層形成工程(ステップS5)で得られる金属析出層11を膜状とすることができるため、後述するように、無電解めっき工程の省略が可能となる。無電解めっきは、めっき液の管理や廃液の処理が煩雑であるという問題があるため、無電解めっきを使用せずに基材への密着性に優れた回路配線を形成できるならば、その工業的価値は非常に大きい。

【0067】

湿式還元に使用する還元剤としては、例えば、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等のホウ素化合物が好ましい。これらのホウ素化合物は、例えば次亜燐酸ナトリウム、ホルマリン、ヒドラジン類等の溶液(還元剤溶液)にして用いることができる。還元剤溶液中のホウ素化合物の濃度は、例えば0.005〜0.5mol/Lの範囲内が好ましく、0.01〜0.1mol/Lの範囲内がより好ましい。還元剤溶液中のホウ素化合物の濃度が0.005mol/L未満では、金属イオン含有層中に含まれる金属イオンの還元が不十分になることがあり、0.1mol/Lを超えるとホウ素化合物の作用で、ポリアミド酸が溶解してしまうことがある。

【0068】

湿式還元処理では、ポリアミド酸フィルム9aの凹凸パターン部分を、10〜90℃の範囲内、好ましくは50〜70℃の範囲内の温度の還元剤溶液中に、20秒〜30分、好ましくは30秒〜10分、更に好ましくは1分〜5分の時間で浸漬する。浸漬によって、金属イオン含有層中の金属イオンが還元剤の作用で還元されて、金属イオン含有層の表層部で凹凸パターンに沿って金属が粒子状または皮膜状に析出する。還元の終点では、表層部以外(例えば深層部)のポリアミド酸フィルム9a中に、金属イオンは殆ど存在しない状態となる。これは、表層部で金属の還元析出が進行することに伴い、金属イオンが均一な濃度分布を維持しながら、ポリアミド酸フィルム9aの表層部に移動し、移動した金属イオンが表層部付近で順次還元され、金属析出が生じることによるものと考えられる。還元の終点では、ポリアミド酸フィルム9a中に金属イオンは殆ど残留しない状態となるが、仮に、ポリアミド酸フィルム9a中に金属イオンが残留したとしても、後述する酸処理によって、残留する金属イオンを除去することができる。還元の終点の見極めとしては、例えば、金属イオン含有層(あるいは、ポリアミド酸フィルム9a)の断面を、エネルギー分散型X線(EDX)分析装置を用いて測定し、残留する金属イオンの原子重量%を読み取ることによって確認できる。

【0069】

本実施の形態では、ポリアミド酸フィルム9aに金属イオンを含浸させた後に還元して金属析出層11を得ることにより、金属析出層11は、ポリイミド樹脂層1に対して十分なアンカー効果を有するものとなる。このアンカー効果によって、ポリイミド樹脂層1とパターン化導体層3との密着性が高められる。

【0070】

[導体層形成工程]

次に、図4(b)に示したように、金属析出層11をシード層として、その上に無電解めっきおよび/又は電気めっきを施し、導体層13を形成する(ステップS6)。

【0071】

無電解めっきは、金属析出層11が形成されたポリアミド酸フィルム9aを無電解めっき液に浸漬することによって行われる(無電解めっき工程)。この無電解めっきにより、無電解めっき層13aが形成される。この無電解めっき層13aは、次に行われる電気めっきの核となる。

【0072】

無電解めっき工程で用いる無電解めっき液としては、ポリアミド酸への影響を考慮して、中性〜弱酸性の次亜燐酸系のニッケルめっき液や、ホウ素系のニッケルめっき液を選択することが好ましい。次亜燐酸系のニッケルめっき液の市販品として、例えば、トップニコロン(商品名;奥野製薬工業株式会社製)を挙げることができる。また、ホウ素系のニッケルめっき液の市販品として、例えばトップケミアロイB−1(商品名;奥野製薬工業株式会社製)、トップケミアロイ66(商品名;奥野製薬工業株式会社製)を挙げることができる。また、無電解めっき液のpHは4〜7の中性〜弱酸性に調整することが好ましい。この場合、例えば硫酸、塩酸、硝酸、ホウ酸、炭酸等の無機酸、酢酸、グリコール酸、クエン酸、酒石酸等の有機酸、更に、ホウ酸、炭酸、酢酸、クエン酸等の弱酸と、これらのアルカリ塩を組み合わせて緩衝作用を持たせてもよい。無電解めっき処理の温度は、80〜95℃の範囲内とすることが好ましく、85〜90℃の範囲内がより好ましい。また無電解めっき工程の処理温度は、20秒〜10分とすることが好ましく、30秒〜5分がより好ましく、1分〜3分が望ましい。

【0073】

次に、無電解めっき層13aを核として電気めっきを施し、電気めっき層13bを形成する(電気めっき工程)。電気めっきにより、無電解めっき層13aを覆うように電気めっき層13bが形成される。電気めっきは、例えば硫酸、硫酸銅、塩酸および光沢剤[例えば、市販品として日本マクダーミット製のマキュスペック(商品名)、奥野製薬社製のトップルチナSF(商品名)等]を含有する組成のめっき液中で、無電解めっき層13aを陰極とし、Cu等の金属を陽極として実施する。電気めっきにおける電流密度は、例えば0.2〜3.5A/dm2の範囲内とすることが好ましい。なお、電気めっきの陽極としては、例えばCu以外にNi、Co等の金属を用いることができる。

【0074】

なお、前記のとおり、ポリアミド酸フィルム9a内に含浸させる金属イオンの量を十分多くしておき、金属析出層形成工程において湿式還元法を採用することにより、無電解めっき工程を省略することも可能である。この場合は、金属析出層11を核として直接電気めっきを施すことで、電気めっき層13bを形成することができる。

【0075】

ここで、ポリアミド酸フィルム9a中の金属イオンの除去について説明する。湿式還元処理において、例えば、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン等の金属塩を使用した場合、これらの金属塩由来の金属イオンがポリアミド酸フィルム9a中に残存している場合があるので、これを除去することが好ましい。金属イオンの除去は、酸の水溶液に浸漬して行うことがよく、その際に適用可能な酸は、ポリアミド酸のカルボキシル基と配位結合している金属イオンを解離させるため、ポリアミド酸よりも強い酸(酸解離定数pKaが3.5以下)を選択することが好ましく、更には、還元によって析出した金属を溶解しない酸を選択することが好ましい。このような酸の具体例としては、例えばクエン酸(pKa=2.87)、シュウ酸(pKa=1.04)等が挙げられる。なお、塩酸、硝酸、硫酸などの強い酸は金属析出層11を溶解する恐れがあり、また酢酸(pKa=4.56)は酸の強度が低く、金属イオンの除去が困難となるので好ましくない。金属イオンを除去するための浸漬処理の条件として、濃度が1〜15重量%の範囲内、好ましくは5〜10重量%の範囲内で、温度20〜50℃の範囲内の酸の水溶液に、2〜10分間の範囲内で浸漬させることが好ましい。このような酸処理を行うことで、ポリアミド酸フィルム9a中に残留する金属イオン含浸工程由来の金属イオンも同時に除去することができる。なお、金属イオンを除去する方法は、例えば、「第17回マイクロエレクトロニクスシンポジウム予稿集」、2007年9月、179頁〜182頁にも開示されている。残留金属イオン除去のための酸処理は、導体層形成工程(ステップS6)の前もしくは後、またはパターン形成工程(ステップS7)の後に行うことが可能であり、また、イミド化工程(ステップS8)に先立って行うことが好ましい。

【0076】

[パターン形成工程]

次に、導体層13を、その面方向に均一に減少させることによりパターン化導体層3を形成する(ステップS7)。例えば、図4(c)に示したように、ポリアミド酸フィルム9aの転写パターン9bの凸部が完全に露出するまで、研磨またはエッチングを行う。研磨またはエッチングによって、ポリアミド酸フィルム9aの凹凸パターンの凹部内に残存した金属(導体層)は、該凹凸パターンの凹部(溝)と同じ形状にパターン形成される。この残存した金属(導体層)がパターン化導体層3となる。

【0077】

研磨は、例えば化学機械研磨(Chemical Mechanical Polishing、以下、CMPともいう)法で行うことができる。CMPは、ポリアミド酸フィルム9aを保持部により保持し、凹凸パターン面側の表面を研磨部より研磨するが、この際には、ポリアミド酸フィルム9aの凹凸パターン面側と表面研磨部との間に研磨剤を介在させながら研磨を行う。研磨剤は、研磨粒子(固体砥粒)と酸化性物質を主成分とするものが一般的である。他の成分として必要に応じて固体砥粒の分散剤、界面活性剤、防食剤なども加えてもよい。また、エッチングは、ドライエッチングやウェットエッチングなどの一般的なエッチング方法を適用できる。

【0078】

[イミド化工程]

次に、ポリアミド酸フィルム9aを構成するポリアミド酸を熱処理によってイミド化する(ステップS8)。イミド化により、図2に示したように、ポリイミド樹脂層1が形成される。イミド化の方法は、特に制限されず、例えば、80〜400℃の範囲内の温度条件で1〜60分間の範囲内の時間加熱するといった熱処理が好適に採用される。回路配線としてのパターン化導体層3の酸化を抑制するため、低酸素雰囲気下での熱処理が好ましく、具体的には、窒素又は希ガスなどの不活性ガス雰囲気下、水素などの還元ガス雰囲気下、あるいは真空中で行うことが好ましい。なお、ステップS8のイミド化工程は、ステップS7のパターン形成工程の後に行うことが好ましいが、金属析出層形成工程の後であれば、パターン形成工程の前に行ってもよい。

【0079】

以上のステップS1からステップS8の工程により、パターン化導体層3を備えたポリイミド樹脂層1が得られる。このポリイミド樹脂層1を絶縁層とし、パターン化導体層3を回路配線とすることにより、絶縁層と回路配線との密着性に優れた回路配線基板100を製造できる。

【0080】

[第2の実施の形態]

次に、図5および図6を参照しながら、本発明の第2の実施の形態に係る回路配線基板の製造方法について説明する。第1の実施の形態では、金属イオン含有層を形成するにあたって、ポリアミド酸層9をモールド5の上に形成した後に、ポリアミド酸層9をモールド5から剥離してポリアミド酸フィルム9aを形成し、形成したポリアミド酸フィルム9aに金属イオンを含浸させる方法を採用した。これに対し、本実施の形態では、ポリアミド酸層9をモールド5の上に形成した後に、モールド5に付着した状態のポリアミド酸層9に金属イオンを含浸させ、その後、ポリアミド酸層9をモールド5から剥離して金属イオン含有のポリアミド酸フィルム9aを形成する方法を採用した。以下の説明では、第1の実施の形態と異なる点を中心に説明を行い、第1の実施の形態と同様の工程については説明を省略する。

【0081】

図5は、本発明の第2の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図6(a)〜(c)は主要工程の説明図である。本実施の形態により得られる回路配線基板の構成は、第1の実施の形態と同様である(図2参照)。

【0082】

本実施の形態では、図5に示したように、ステップS11からステップS18の工程を経て回路配線基板を製造する。まず、ステップS11(塗布工程)およびステップS12(乾燥工程)については、第1の実施の形態のステップS1およびステップS2と同様に実施できる。ただし、本実施の形態のステップS11の塗布工程では、第1の実施の形態のステップS1の塗布工程に比べて、ポリアミド酸溶液を薄く塗布しておくことが好ましい。

【0083】

次に、ステップS13では、図6(a)にも示したように、モールド5に付着した状態で、モールド5との接合面とは反対側の背面側から、ポリアミド酸層9に金属イオンを含浸させる(金属イオン含浸工程)。金属イオンの含浸は、第1の実施の形態と同様の方法で行うことができる。

【0084】

なお、ポリイミド樹脂層1を複数種類のポリイミド樹脂によって積層形成する場合は、ステップS13の金属イオン含浸工程の後で、ステップS11(塗布工程)およびステップS12(乾燥工程)、さらに必要に応じてステップS13(金属イオン含浸工程)を、複数回繰り返し実施することができる(図5では図示省略)。例えば、ポリイミド樹脂層1を複数層とする場合には、図6(b)に示したように、モールド5の上に熱可塑性ポリイミド樹脂前駆体のポリアミド酸層9cを形成し、モールド5を備えた状態でポリアミド酸層9cに金属イオンを含浸させた後、ポリアミド酸層9cにおけるモールド5と接する面とは反対の背面側からポリアミド酸溶液を追加塗布することが可能である。この場合、非熱可塑性ポリイミド樹脂の前駆体であるポリアミド酸溶液を熱可塑性ポリイミド樹脂のポリアミド酸層9cに重ねて塗布し、乾燥させて非熱可塑性ポリイミド樹脂前駆体のポリアミド酸層9dを形成して複数層からなるポリアミド酸層9とし、このポリアミド酸層9をモールド5から剥離して金属イオン含有のポリアミド酸フィルム9aを形成する方法が好ましい。このような方法を適用する場合、金属イオン含浸工程は、好ましくは複数層からなるポリアミド酸層におけるモールド5と接する面とは反対の背面側の最表面に位置する層(図6においてはポリアミド酸層9dに相当)を形成する前までに完了させることがよく、より好ましくはポリアミド酸層9cに直接接するポリアミド酸層を形成する前までに完了させることがよい。このように、金属イオンを含浸させないポリアミド酸層を、凹凸パターン面と逆側の面に少なくとも1層設けることにより、後述する金属析出層形成工程における凹凸パターン面と逆側の面への金属析出を抑制する効果を奏するのみならず、凹凸パターン面への金属析出の終点を早めることができる。

【0085】

次に、ステップS14では、図6(c)に示したように、ポリアミド酸層9をモールド5から剥離し、転写パターン9bが形成されたポリアミド酸フィルム9aを形成する。剥離後のポリアミド酸フィルム9aは、金属イオンを含有しているため、次のステップS15で金属イオンを還元して金属析出層11を形成する(第1の実施の形態の図4(a)参照)。金属析出層11の形成は、第1の実施の形態と同様に行うことができる。

【0086】

以降、ステップS16(導体層形成工程)、ステップS17(パターン形成工程)およびステップS18(イミド化工程)を、第1の実施の形態と同様に実施することにより、回路配線基板100(図2参照)を製造できる。

【0087】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0088】

[第3の実施の形態]

次に、図7〜図10を参照しながら、本発明の第3の実施の形態に係る回路配線基板の製造方法について説明する。上記第1および第2の実施の形態では、ライン&スペースの凹凸形状を有するモールド5を使用し、ライン&スペースの配線パターンを形成する例を挙げたが、本実施の形態では、ビア(もしくはスルーホール)の形成を例に挙げて説明する。図7は、本発明の第3の実施の形態にかかる回路配線基板の製造方法の主要な工程手順を示すフロー図であり、図8は、ビア21が形成された回路配線基板101の構造を示す断面図である。図9は、本実施の形態の回路配線基板の製造方法に使用するモールド30の外観を示す斜視図であり、図10(a)〜(e)は主要工程の説明図である。

【0089】

図8に示したように、本実施の形態において製造される回路配線基板101は、ポリイミド樹脂層20を備え、このポリイミド樹脂層20は、複数のビア21を有している。ビア21内は、金属析出層23とめっき(電気めっきおよび/または無電解めっき)により形成された導体層25とを有している(なお、図8では、無電解めっき層と電気めっき層とは区別して図示していない)。ビア21内は、導体層25が隙間なく充填されていてもよいし、あるいは導体層25の隙間を埋めるように樹脂等が充填されていてもよい。本実施の形態では、ビア21を形成するために、図9に示したようなモールド30を使用する。モールド30には、複数の柱状凸部31が備えられている。なお、モールドとして、ライン&スペースの凹凸形状と柱状凸部との両方を備えたモールドを使用することも可能である。

【0090】

本実施の形態では、図7に示したステップS21からステップS27の工程を経て回路配線基板を製造する。まず、ステップS21では、図10(a)に示したように、柱状凸部31を備えたモールド30上に、塗布具6を用いてポリアミド酸溶液7を塗布する(塗布工程)。次に、ステップS22では、モールド30に塗布されたポリアミド酸溶液7を乾燥させて、図10(b)に示したようにポリアミド酸層33を形成する(乾燥工程)。ステップS21(塗布工程)およびステップS22(乾燥工程)については、第1の実施の形態のステップS1およびステップS2と同様に実施できる。

【0091】

次に、ステップS23では、図10(c)に示したように、ポリアミド酸層33をモールド30から剥離してポリアミド酸フィルム33aを形成する(剥離工程)。このポリアミド酸フィルム33aには、モールド30に形成されていた柱状凸部に対応する貫通開口であるホール35が転写されている。

【0092】

次に、ステップS24では、図10(d)に示したように、ポリアミド酸フィルム33aに対して、金属イオンを含有する水溶液を接触させて金属イオンをポリアミド酸フィルム33aに含浸させる(金属イオン含浸工程)。このステップS24の金属イオン含浸工程も、第1の実施の形態と同様に実施できる。

【0093】

次に、ステップS25では、ポリアミド酸フィルム33aの表層(金属イオン含有層)に含まれる金属イオンを還元処理することにより、図10(e)に示したように、ポリアミド酸フィルム33aの表面(ホール35の内壁面も含む)に、金属析出層23を形成させる(金属析出層形成工程)。このステップS25の金属析出層形成工程も、第1の実施の形態と同様に実施できる。

【0094】

以降、ステップS26(導体層形成工程)およびステップS27(イミド化工程)を、第1の実施の形態のステップS6およびステップS8と同様に実施することにより、ビア21を有する回路配線基板101(図8参照)を製造できる。なお、ステップS26の導体層形成工程の後で、導体層の不要部分を研磨またはエッチングによって除去する工程を設けてもよい。

【0095】

本実施の形態におけるその他の構成、作用および効果は、第1の実施の形態と同様である。

【0096】

なお、本発明は上記実施の形態に限定されず、特許請求の範囲に記載された発明の範囲内で種々の変更が可能である。例えば、第1の実施の形態において、ポリアミド酸溶液7をモールド5に塗布、乾燥してポリアミド酸層9を形成した後、図11に示したように、ポリアミド酸層9の背面側(凹凸パターンが転写されない面)に裏打ち材15を貼り付けてもよい。裏打ち材15により、金属イオン含浸工程でポリアミド酸フィルム9aの背面側への金属イオンの含浸を防止できる。また、裏打ち材15により、ポリアミド酸フィルム9aをモールド5から剥離する際のシワの形成を防止することも可能になる。この場合、裏打ち材15の材質としては、金属イオン溶液、還元液又はめっき液に対して耐薬品性があるものを選択することが好ましく、例えばPET、ポリプロピレン、ポリエチレン、ポリスチレン等を用いることが可能である。また、裏打ち材15には、ポリアミド酸層との密着性が良好で、ポリアミド酸層から剥離する際にポリアミド酸層へ影響を与え難いものという観点から、シリコン系又はアクリル系の接着剤層を備えるものが好ましい。裏打ち材15の厚みは、ハンドリング性の観点から、50μm〜100μm程度が適する。更に、裏打ち材15は、例えばローラー法でポリアミド酸フィルム9aの背面側に装着できる。このような裏打ち材は市販のものが入手可能であり、例えばパナック社製、ET−50K、50μmPETフィルムが好適に使用できる。

【0097】

また、第1の実施の形態において、モールド5の転写パターンをポリアミド酸層9へ転写させやすくするために、乾燥工程(ステップS2)の後で、ポリアミド酸層9をモールド5に対して所定圧力で押圧する工程を設けてもよい。

【0098】

また、第1の実施の形態では、イミド化工程(ステップS8)をパターン形成工程(ステップS7)の後で行うようにしたが、パターン形成工程の前や、導体層形成工程(ステップS6;無電解めっき工程および/または電気めっき工程)の前にイミド化工程を実施することもできる。

【0099】

また、第1の実施の形態において、金属イオン含浸工程(ステップS4)の後に、純水やイオン交換水等による水洗工程(洗浄工程)を設けることも可能である。

【0100】

上記と同様の変形は、第2の実施の形態および第3の実施の形態にも適用できる。

【実施例】

【0101】

以下、本発明を実施例により具体例を説明するが、本発明はこれらの実施例によって何ら制約されるものではない。なお、実施例において特にことわりない限り各種測定、評価は下記によるものである。また、実施例に用いた略号は下記のとおりである。

TPER:1,3-ビス(4-アミノフェノキシベンゼン)

BPDA:3,3’,4,4’-ビフェニルテトラカルボン酸二無水物

MABA:2’-メトキシ-4,4’-ジアミノベンズアニリド

PMDA:無水ピロメリット酸

DAPE44:4,4’-ジアミノジフェニルエーテル

DMAc:N,N-ジメチルアセトアミド

【0102】

[密着性の評価]

密着性の評価は、サンプルにおける配線部のテープ剥離テストを行い、テープ側への配線部の付着の有無を確認した。

【0103】

[線熱膨張係数の測定]

線熱膨張係数は、サーモメカニカルアナライザー(セイコーインスツルメンツ社製)を用いて、サンプルを250℃まで昇温し、更にその温度で10分保持した後、5℃/分の速度で冷却し、240℃から100℃までの平均線熱膨張係数(CTE)を求めることにより評価した。

【0104】

[ガラス転移温度の測定]

ガラス転移温度は、粘弾性アナライザ(レオメトリックサイエンスエフィー株式会社製RSA−II)を使って、10mm幅のサンプルを用いて、1Hzの振動を与えながら、室温から400℃まで10℃/分の速度で昇温した際の、損失正接(Tanδ)の極大から求めた。

【0105】

[金属析出層の厚み測定]

金属析出層の厚みは、走査型透過電子顕微鏡(日立ハイテクノロジーズ社製)を用いてサンプルの断面を観察することによって行った。

【0106】

[金属析出層の表面形状の観察]

金属析出層の表面形状は、電界放出型走査電子顕微鏡(日立ハイテクノロジーズ社製)を用いてサンプルの表面を観察することによって行った。

【0107】

[シート抵抗の測定]

シート抵抗は、5cm×8cmのサンプルを用意し、抵抗率計(三菱化学社製、MCP−T610)を使って、室温23℃、湿度50%において4探針法により測定を行った(JIS 7194準拠)。

【0108】

[反りの評価方法]

裁断機によってサンプルを裁断して、10cm×10cmサイズのシートを作成し、このシートを机上に載置したときに最も机の面から浮き上がった部分の机の面からの高さを、ノギスを用いて測定した。その高さをサンプルの反り量とし、反り量が2mm未満の場合「反りが無い」と評価した。

【0109】

合成例1

500mlのセパラブルフラスコの中において、撹拌しながら29.2gのTPERを332gのDMAcに溶解させた。次に、その溶液に窒素気流中で29.4gのBPDAを加えた。その後、約3時間撹拌を続けて重合反応を行い、15重量%のポリアミド酸溶液Aを得た。この溶液の粘度は38,974cps(=38.9Pa・s)であった。

【0110】

得られたポリアミド酸溶液Aを基板上に塗布し、130℃で5分間乾燥し、その後、15分かけて360℃まで昇温させてイミド化を完了させ、基板を除去して、厚み12μmのポリイミドフィルムA’を得た。このフィルムの線熱膨張係数は65×10−6/K、ガラス転移温度は245℃であった。得られたポリイミドフィルムは、熱可塑性のポリイミド樹脂である。

【0111】

合成例2

500mlのセパラブルフラスコの中において、撹拌しながら20.7gのMABAを343gのDMAcに溶解させた。次に、その溶液に窒素気流中で28.5gのPMDA及び10.3gのDAPE44を加えた。その後、約3時間撹拌を続けて重合反応を行い、14.8重量%のポリアミド酸溶液Bを得た。この溶液の粘度は32,540cps(=32.5Pa・s)であった。

【0112】

得られたポリアミド酸溶液Bを基板上に塗布し、130℃で5分間乾燥し、その後、15分かけて360℃まで昇温させてイミド化を完了させ、基板を除去して、厚み25μmのポリイミドフィルムB’を得た。このフィルムの線熱膨張係数は14.6×10−6/Kであった。得られたポリイミドフィルムは、非熱可塑性のポリイミド樹脂である。

【0113】

[実施例1]

<凹凸パターンの転写>

合成例1で得られたポリアミド酸溶液AをPDMS(通称シリコーンゴム)製の凹凸パターン鋳型A(凹部の深さ;5μm、パターン形状;配線幅/配線間隔(L/S)=5μm/5μm、パターン面積;1平方cm)に塗布した後、130℃で10分間乾燥させ、鋳型付きのポリアミド酸層を形成した。このポリアミド酸層の上に裏打ちフィルム(パナック社製、ET−K50、50μm厚み)を室温でラミネートした後、裏打ちフィルムとともに鋳型からポリアミド酸層を剥離し、凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルムの厚み(凸部までの厚み)は約25μmであった。

【0114】

<金属イオン含浸/金属析出層形成>

凹凸パターンを形成したポリアミド酸フィルムを、裏打ちフィルムを備えた状態で、100mMの酢酸ニッケルを含有する600mMアンモニア水溶液に、25℃で1時間浸漬することにより、Niイオンをポリアミド酸フィルム中に含浸させた後、5mMのNaBH4水溶液に30℃で20分間浸漬させて還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚は、TEM(透過型電子顕微鏡)観察によると、凹凸形状の部位によらず約100nmであり、凹凸形状の表層部では、直径1〜2μmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は12Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0115】

<導体層形成>

次に、金属Ni皮膜をシード層として電気銅めっきを行い、凹凸パターンを金属導体層にて被覆した。電気めっきは、めっき液として奥野製薬社製トップルチナSF(商品名)を用い、25℃、電流密度0.1〜1.0A/dm2、総電解量17.48A・min/dm2の条件で行った。この際、金属導体層(金属Ni皮膜+めっき層)の厚みは断面SEM(走査型電子顕微鏡)観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0116】

<パターン形成>

凹凸パターン上に形成した金属導体層の面方向から研磨スラリーを用いた機械研磨を行い、ポリアミド酸フィルムの凹凸パターンにおける凸部の金属導体層を完全に除去することにより、ポリアミド酸フィルムのパターン凹部に金属導体層の配線パターンを形成した。

【0117】

<酸処理とイミド化>

金属配線パターンを形成したポリアミド酸フィルムを、希塩酸を用いて酸処理(1%HCl、30℃、10分間浸漬)することでポリアミド酸フィルム中の残留金属イオンを除去した。ポリアミド酸フィルムを50℃で10分間乾燥させた後、ポリアミド酸フィルムから裏打ちフィルムを除去した。真空中において300℃で10分間加熱することにより、ポリアミド酸のイミド化を行った。イミド化の完了はフーリエ変換型赤外分光法(FT−IR)により確認した。また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)と走査型電子顕微鏡/エネルギー分散型X線分析装置(SEM/EDX)を用いて確認を行った。また、断面SEM観察の結果、配線幅は5μm、配線厚みは4.5μm、配線間の樹脂層の厚み(幅)は約4μmであった。

【0118】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作製することができた。得られた回路配線基板における銅配線の密着性は問題なかった。

【0119】

[実施例2]

<凹凸パターンの転写>

合成例2で得られたポリアミド酸溶液Bを、実施例1と同様にして、凹凸パターン鋳型Aに塗布した後、乾燥、剥離して凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルム厚み(凸部までの厚み)は約25μmであった。

【0120】

<金属イオン含浸/金属析出層形成>

凹凸パターンを形成したポリアミド酸フィルムに、実施例1と同様にして、Niイオンを含浸させた後、還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚はTEM観察によると、凹凸形状の部位によらず約110nmであり、凹凸形状の表層部では、直径200nmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は25Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0121】

<導体層形成>

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0122】

<パターン形成>

実施例1と同様に、凹凸パターン上に形成した金属導体層の機械研磨を行い、ポリアミド酸フィルムの凹凸パターンの凹部に金属導体層の配線パターンを形成した。

【0123】

<酸処理とイミド化>

実施例1と同様に、金属配線パターンを形成したポリアミド酸フィルムを酸処理することで残留金属イオンを除去し、乾燥、裏打ちフィルムを除去後、真空中において加熱することによりイミド化を行った。イミド化の完了は、FT−IRにより確認し、また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)とSEM/EDXを用いて確認を行った。

また、断面SEM観察の結果、配線幅5μm、配線厚み4.5μm、配線間の樹脂層の厚み(幅)約4μmであった。

【0124】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作成することができた。得られた回路配線基板における銅配線の密着性は問題なく、また回路配線基板は反りも無かった。

【0125】

[比較例1]

合成例1で得られたポリアミド酸溶液Aを、ステンレス基板上に塗布した後、130℃で10分間乾燥させ、約25μmの厚みのポリアミド酸層を形成した。このポリアミド酸層の表面に、Ni金属製の凹凸パターン鋳型(凹部の深さ5μm、配線幅/配線間隔(L/S)=5μm/5μm、面積1平方cm)を、凹凸面がポリアミド酸層に接するように配置し、真空中で150℃に加熱して、0.05kg/cm2で圧着し60分間保持した。ポリアミド酸層から凹凸パターン鋳型を剥離した後、ポリアミド酸層の凹凸パターン形状を観察したところ、凹凸パターンが十分に転写されておらず、ポリアミド酸層の凹部の深さが1μm程度であり、形状は矩形とならず歪みが生じた。

【0126】

[比較例2]

合成例1で得られたポリアミド酸溶液Aを、実施例1と同様にして、凹凸パターン鋳型に塗布した後、乾燥、剥離して凹凸パターンが転写されたポリアミド酸フィルムを得た。得られたフィルム厚み(凸部までの厚み)は約25μmであった。

【0127】

凹凸パターンが転写されたポリアミド酸フィルムの凹凸面を、市販の無電解めっき前処理液を用いて、脱脂処理(奥野製薬工業社製、OPC−390コンディクリーンM、50℃、2分間)、触媒処理(奥野製薬工業社製、OPC−80キャタリストM、30℃、5分間)及び触媒活性化処理(奥野製薬工業社製、OPC−500アクセレーターMX、25℃、3分間)の前処理をそれぞれ行った後、浴温度80℃において40秒間の無電解ニッケルメッキ(奥野製薬工業社製、トップニコロンTOM−S)を行い、凹凸面に金属Ni皮膜を形成した。この金属Ni皮膜の薄膜はTEM観察によると、凸部では約120nmであり、凹形状底部では約20nmであった。

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであったが、凹部に0.5μm程度のボイドの存在が確認された。

【0128】

[実施例3]

<凹凸パターンの転写>

合成例1で得られたポリアミド酸溶液Aを、実施例1と同様にして、凹凸パターン鋳型Aに塗布した後、乾燥して、凹凸パターン鋳型A上に、厚み(凸部までの厚み)が約6μmのポリアミド酸層を形成した。

【0129】

<金属イオン含浸>

凹凸パターン鋳型Aに付着した状態でポリアミド酸層に、実施例1と同様にして、Niイオンを含浸させた後、水洗、乾燥してNiイオン含有ポリアミド酸層を形成した。

【0130】

<ポリアミド酸層の多層化>

Niイオン含有ポリアミド酸層の上に、合成例2で得られたポリアミド酸溶液Bを、乾燥後の厚みが20μmとなるように塗布した後、130℃で10分間乾燥させ、凹凸パターン鋳型Aから剥離して、凹凸パターンを形成した多層ポリアミド酸フィルムを得た。

【0131】

<金属析出層形成>

凹凸パターンを形成した多層ポリアミド酸フィルムを、実施例1と同様にして還元処理し、凹凸パターンが転写された面に金属Ni皮膜を形成した。この金属Ni皮膜の膜厚はTEM観察によると凹凸形状の部位によらず約100nmであり、凹凸形状の表層部では、直径1〜2μmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。この金属Ni皮膜のシート抵抗は15Ω/cm2であり、電気めっきのシード層として十分な導電性を有していた。

【0132】

<導体層形成>

続いて、実施例1と同様にして、電気銅めっきを行い金属導体層を形成した。金属導体層の厚みは、断面SEM観察によると凸部で約4μm、凹部で約7μmであり、凹部が完全に金属導体層で充填されていることが確認された。

【0133】

<パターン形成>

実施例1と同様に、凹凸パターン上に形成した金属導体層の機械研磨を行い、多層ポリアミド酸フィルムの凹凸パターンの凹部に金属導体層の配線パターンを形成した。

【0134】

<酸処理とイミド化>

実施例1と同様に、金属配線パターンを形成した多層ポリアミド酸フィルムを酸処理することで残留金属イオンを除去し、乾燥後、真空中において加熱することによりイミド化を行った。イミド化の完了は、FT−IRにより確認し、また、金属配線間およびポリイミド樹脂フィルム裏面の樹脂部に金属の残留が無いことは、オージェ電子分光分析(SEM/AES)とSEM/EDXを用いて確認を行った。

また、断面SEM観察の結果、配線幅5μm、配線厚み4.5μm、配線間の樹脂層の厚み(幅)は約4μmであった。

【0135】

以上の工程により、ポリイミド樹脂基板上に凹凸パターンを有し、かつその凹部に金属導体層の配線パターンを有する回路配線基板を作製することができた。得られた回路配線基板における銅配線の密着性は問題なく、また回路配線基板は反りも無かった。

【0136】

[実施例4]

実施例1において、凹凸パターン鋳型Aの代わりに、図12に示したように凹凸パターン部40と柱状凸部50とを有するPDMS製の凹凸パターン鋳型B(凹部の深さ;5μm、パターン形状;配線幅/配線間隔(L/S)=5μm/5μm、パターン面積;5×7平方cm、ビアスルーホールパターン形状;デューティー比1:1の直径10μm×高さ25μmの円柱凸型)に代えた以外は、実施例1と同様にして、ビア付きの回路配線基板を作製した。ビアホール内における金属Ni皮膜は約110nmであり、凹凸形状の表層部では、直径200nmの鱗片状のNi粒子がポリアミド酸層に埋包された状態で緻密に析出していることが確認された。

【図面の簡単な説明】

【0137】

【図1】本発明の第1の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図2】第1の実施の形態により得られる回路配線基板の概略構成を示す断面図である。

【図3】第1の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図4】図3に続く工程を説明する図面である。

【図5】本発明の第2の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図6】第2の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図7】本発明の第3の実施の形態に係る回路配線基板の製造方法の手順の一例を示すフロー図である。

【図8】第3の実施の形態により得られる回路配線基板の概略構成を示す断面図である。

【図9】第3の実施の形態に用いるモールドの外観を示す斜視図である。

【図10】第3の実施の形態に係る回路配線基板の製造方法における主要工程を説明する図面である。

【図11】回路配線基板の製造過程で裏打ち材を配備した状態を説明する図面である。

【図12】実施例4で使用したモールドを示しており、(a)は平面図、(b)は断面図である。

【符号の説明】

【0138】

1…ポリイミド樹脂層、3…パターン化導体層、5…モールド(鋳型)、7…ポリアミド酸溶液、9…ポリアミド酸層、9a…ポリアミド酸フィルム、9b…転写パターン、11…金属析出層、13…導体層、13a…無電解めっき層、13b…電気めっき層、15…裏打ち材、100…回路配線基板

【特許請求の範囲】

【請求項1】

ポリイミド樹脂層に導体層が形成された回路配線基板の製造方法であって、

I)凹凸形状を有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させて前記凹凸形状が転写された形状転写面を有するポリアミド酸層を形成する工程、

II)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

III)前記金属イオンを還元し、前記形状転写面を含む前記ポリアミド酸層の表面に金属を析出させて金属析出層を形成する工程、

IV)前記金属析出層の上に、無電解めっきおよび/又は電気めっきを施すことにより導体層を形成する工程、

並びに

V)前記ポリアミド酸層のポリアミド酸を熱処理によってイミド化し、前記ポリイミド樹脂層を形成する工程、

を備えたことを特徴とする回路配線基板の製造方法。

【請求項2】

前記工程II)が、

a)前記ポリアミド酸層を鋳型から剥離する工程、及び

b)工程a)に続いて、前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

を有することを特徴とする請求項1に記載の回路配線基板の製造方法。

【請求項3】

前記工程II)が、

c)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンをポリアミド酸層中に含浸させる工程、及び

d)工程c)に続いて、前記ポリアミド酸層を鋳型から剥離する工程、

を有することを特徴とする請求項1に記載の回路配線基板の製造方法。

【請求項4】

工程I)における前記ポリアミド酸溶液が、熱可塑性ポリイミド樹脂の前駆体溶液であり、

工程I)の後に、更に、

工程VI)前記ポリアミド酸層において前記鋳型と接していた面とは反対側の面上に、ポリアミド酸溶液として非熱可塑性ポリイミド樹脂の前駆体の溶液を塗布し、乾燥させて非熱可塑性ポリイミド樹脂の前駆体層を形成する工程、

を備えることを特徴とする請求項1から請求項3のいずれか1項に記載の回路配線基板の製造方法。

【請求項5】

工程VI)を、工程II)の後に行うことを特徴とする請求項4に記載の回路配線基板の製造方法。

【請求項6】

前記工程IV)または工程V)の後に、前記導体層を研磨またはエッチングすることにより、パターン化された導体層を形成することを特徴とする請求項1から請求項5のいずれか1項に記載の回路配線基板の製造方法。

【請求項7】

前記回路配線基板は、ポリイミド樹脂基材に設けられたビアホールと、該ビアホール内に形成された導体層とを備えており、前記工程I)では前記鋳型として柱状凸部を備えた鋳型を用いるとともに、前記工程III)では前記ビアホール内に前記金属析出層を形成し、前記工程IV)では前記ビアホール内に導体層を形成することを特徴とする請求項1から請求項5のいずれか1項に記載の回路配線基板の製造方法。

【請求項1】

ポリイミド樹脂層に導体層が形成された回路配線基板の製造方法であって、

I)凹凸形状を有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させて前記凹凸形状が転写された形状転写面を有するポリアミド酸層を形成する工程、

II)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

III)前記金属イオンを還元し、前記形状転写面を含む前記ポリアミド酸層の表面に金属を析出させて金属析出層を形成する工程、

IV)前記金属析出層の上に、無電解めっきおよび/又は電気めっきを施すことにより導体層を形成する工程、

並びに

V)前記ポリアミド酸層のポリアミド酸を熱処理によってイミド化し、前記ポリイミド樹脂層を形成する工程、

を備えたことを特徴とする回路配線基板の製造方法。

【請求項2】

前記工程II)が、

a)前記ポリアミド酸層を鋳型から剥離する工程、及び

b)工程a)に続いて、前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンを前記ポリアミド酸層中に含浸させる工程、

を有することを特徴とする請求項1に記載の回路配線基板の製造方法。

【請求項3】

前記工程II)が、

c)前記ポリアミド酸層に金属イオン含有溶液を接触させて金属イオンをポリアミド酸層中に含浸させる工程、及び

d)工程c)に続いて、前記ポリアミド酸層を鋳型から剥離する工程、

を有することを特徴とする請求項1に記載の回路配線基板の製造方法。

【請求項4】

工程I)における前記ポリアミド酸溶液が、熱可塑性ポリイミド樹脂の前駆体溶液であり、

工程I)の後に、更に、

工程VI)前記ポリアミド酸層において前記鋳型と接していた面とは反対側の面上に、ポリアミド酸溶液として非熱可塑性ポリイミド樹脂の前駆体の溶液を塗布し、乾燥させて非熱可塑性ポリイミド樹脂の前駆体層を形成する工程、

を備えることを特徴とする請求項1から請求項3のいずれか1項に記載の回路配線基板の製造方法。

【請求項5】

工程VI)を、工程II)の後に行うことを特徴とする請求項4に記載の回路配線基板の製造方法。

【請求項6】

前記工程IV)または工程V)の後に、前記導体層を研磨またはエッチングすることにより、パターン化された導体層を形成することを特徴とする請求項1から請求項5のいずれか1項に記載の回路配線基板の製造方法。

【請求項7】

前記回路配線基板は、ポリイミド樹脂基材に設けられたビアホールと、該ビアホール内に形成された導体層とを備えており、前記工程I)では前記鋳型として柱状凸部を備えた鋳型を用いるとともに、前記工程III)では前記ビアホール内に前記金属析出層を形成し、前記工程IV)では前記ビアホール内に導体層を形成することを特徴とする請求項1から請求項5のいずれか1項に記載の回路配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−45231(P2010−45231A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−208810(P2008−208810)

【出願日】平成20年8月14日(2008.8.14)

【出願人】(000006644)新日鐵化学株式会社 (747)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月14日(2008.8.14)

【出願人】(000006644)新日鐵化学株式会社 (747)

【Fターム(参考)】

[ Back to top ]