回転ツール

【課題】耐摩耗性および耐欠損性に優れた摩擦攪拌接合用ツールを提供する。

【解決手段】本発明の摩擦攪拌接合用ツールは、摩擦攪拌接合加工に使用するものであって、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。

【解決手段】本発明の摩擦攪拌接合用ツールは、摩擦攪拌接合加工に使用するものであって、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦攪拌接合用ツールに関する。

【背景技術】

【0002】

1991年の英国において、アルミニウム合金などの金属材料同士を接合する摩擦攪拌接合技術が確立された。本技術は、接合を目的とする金属材料同士の接合面において、先端に小径突起部が形成された円柱状の摩擦攪拌接合用ツールを押圧しながら回転させることにより、摩擦熱を発生させて、当該摩擦熱により接合部分の金属材料を軟化させて塑性流動させることにより、金属材料同士を接合するという技術である(特許文献3)。

【0003】

ここで、「接合部分」とは、金属材料を突き合わせたり、金属材料を重ねて設置させたりすることにより、それらの金属材料の接合が所望される接合界面部分をいう。摩擦攪拌接合では、この接合界面付近における金属材料が軟化されて塑性流動が起こり、その金属材料が攪拌されることによってその接合界面が消滅し、接合が行なわれる。さらに、同時にその金属材料に動的再結晶が起こるので、この動的再結晶により接合界面付近の金属材料が微粒化することとなり、金属材料同士を高強度に接合することができる。

【0004】

このような金属材料としてアルミニウム合金を用いる場合、500℃程度の比較的低温で塑性流動が生じるため、安価な工具鋼からなる摩擦攪拌接合用ツールを用いても、その傷みが少なく頻繁にツールを交換しなくてもよい。このため摩擦攪拌接合技術は、アルミニウム合金を接合するのに要するコストが低廉であることから、アルミニウム合金を溶融させて接合する抵抗溶接法に代わる接合方法として、鉄道車両や自動車、飛行機の構造部品の接合技術として既に様々な用途で実用化されている。

【0005】

現在のところ、摩擦攪拌接合技術は、アルミニウム合金、マグネシウム合金、鋼合金等のような比較的低温で塑性流動が生じる非鉄金属に主として適用されている。このような摩擦攪拌接合技術は、接合に要するコストおよび時間、接合部分の強度等の面で、抵抗溶接法に比して優れている。このため、低温で塑性流動が生じる材料だけに摩擦攪拌接合技術を適用するに留まらず、1000℃以上の高温で塑性流動が生じるような鉄鋼材料の接合にも摩擦攪拌接合技術を適用したいというニーズがある。なお、以下において、摩擦攪拌接合技術を用いた種々の加工を摩擦攪拌接合加工というものとする。

【0006】

しかしながら、高温下での摩擦攪拌接合においては、攪拌部の温度が被接合材の融点近くまで上昇することにより、接合時に被接合材と摩擦攪拌接合用ツールの基材とが反応し、基材の合金化が進んだり、被接合材に基材の成分が溶解したりして、摩耗が進みやすくなる。さらに、摩擦攪拌接合用ツールのプローブ部に欠けが生じたり、折れたりしやすくなり、ツールの短寿命化が大きな問題となっている。

【0007】

特許文献1には、摩擦攪拌接合用ツールの表面のうち被接合材と接触する部分にダイヤモンド膜を被覆することにより、その表面硬度を高める技術が開示されている。また、特許文献2には、被接合材の硬度よりも高い硬度の超硬合金等が摩擦攪拌接合用ツールを構成する材料として用いられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−326372号公報

【特許文献2】特開2001−314983号公報

【特許文献3】特許第2712838号

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に開示されるダイヤモンド膜、および特許文献2に開示される超硬合金はいずれも、熱伝導率が高いため、摩擦攪拌接合用ツールの回転により生じた摩擦熱が摩擦攪拌接合用ツール側に拡散しやすく、被接合材側に十分に摩擦熱を伝導させにくくなる。その結果として、摩擦攪拌接合用ツールのプローブ部を被接合材に押圧させてから塑性流動が生じるまでに多大な時間を要する。

【0010】

特に、高温で塑性流動が生じる材料を接合する場合においては、被接合材の昇温を早めるために、摩擦攪拌接合用ツールを高速回転させる必要がある。しかし、摩擦攪拌接合用ツールの熱伝導率が高いと、被接合材の塑性流動が生じるまでに多大な時間を要し、摩擦攪拌接合技術のメリット(接合に要するコストおよび時間の削減)を十分に享受することができない。

【0011】

中でも、摩擦攪拌接合技術を鉄鋼材料に適用した場合、摩擦攪拌接合用ツール自体も接合時に高温に晒され、摩擦攪拌接合用ツールに塑性変形が起こるとともに、摩擦攪拌接合用ツールの被接合材に接触する部分、特にショルダー部が容易に酸化されて膨張する。このように酸化されて膨張した状態で摩擦攪拌接合を続けると、接合部分にバリが生じて接合品質が悪くなるという問題や、酸化された部分が高温となって剥がれ落ちて、ショルダー部の摩耗が進行しやすくなるという問題が生じる。

【0012】

摩擦攪拌接合加工には、大きく線接合(FSW:Friction Stir Welding)と点接合(スポットFSW)とがある。線接合では、摩擦攪拌接合用ツールを被接合材に挿入して摩擦熱を発生させた状態のまま連続的に接合するのに対し、点接合では、摩擦攪拌接合用ツールを2〜3秒ごとに被接合材から離して断続的に接合する。このため、点接合では、接合を行なう度に摩擦攪拌接合用ツールが空気に接触し、その表面が酸化環境に曝されて酸化されやすくなり、ツール寿命の短縮が顕著となる。

【0013】

しかも、点接合においては、摩擦攪拌接合用ツールを被接合材から離したときに、摩擦攪拌接合用ツールから空気中に放熱されるため、摩擦攪拌接合用ツールの表面温度が一時的に低下する。摩擦攪拌接合用ツールの表面温度が低いと被接合材に塑性流動が生じにくくなるため、被接合材に摩擦攪拌接合用ツールを押しあてるときには、たとえば摩擦攪拌接合用ツールの回転速度を上昇させたり、押圧力を上昇させたりというように、一層過酷な条件下で摩擦攪拌する必要がある。このような過酷な条件下での使用によって、摩擦攪拌接合用ツールに損傷が生じやすくなることは言うまでもない。

【0014】

本発明は、上記のような現状に鑑みなされたものであって、その目的とするところは、摩擦攪拌接合用ツール自体が高温になりにくく、かつ被接合材を容易に高温状態とすることにより、耐摩耗性および耐欠損性に優れた摩擦攪拌接合用ツールを提供することである。

【課題を解決するための手段】

【0015】

従来は、基材に用いる材料を超硬合金にして高硬度にしたり、高硬度なダイヤモンド被膜で基材を被覆したりするというように、もっぱら高硬度の材料をいかにして用いるかというアプローチで摩擦攪拌接合用ツールの長寿命化を試みていた。

【0016】

しかし、本発明者らは、このような従来のアプローチでは摩擦攪拌接合用ツールの長寿命化を達成するのは困難と判断し、材料硬度以外のパラメータによって、摩擦攪拌接合用ツールの性能を向上し得るアプローチを種々検討した。これらの検討の結果、材料硬度を高めて材料の耐摩耗性を高めるという従来のアプローチではなく、熱伝導率を低くするという新たなアプローチによって、従来の手法では到底成し得ないほどに優れた性能を示す摩擦攪拌接合用ツールを完成した。

【0017】

すなわち、本発明の摩擦攪拌接合用ツールは、摩擦攪拌接合加工に使用するものであって、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。

【0018】

基材は、60W/m・K以下の熱伝導率であることが好ましく、45W/m・K以下の熱伝導率であることがより好ましい。上記の第2硬質相は、第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下であることが好ましい。基材は、5体積%以上46体積%以下のWC粒子を含むことが好ましい。WC粒子の平均粒子径は、1μm以上5μm以下であることが好ましい。

【0019】

上記の摩擦攪拌接合用ツールを用いた摩擦攪拌接合加工が、点接合である場合に、特に優れた性能を発揮できる。上記の摩擦攪拌接合用ツールは、基材と、該基材上に形成された被覆層とを備えることが好ましい。該被覆層は、1000℃以上の耐酸化性を有することが好ましい。基材は、36体積%以上87体積%以下の第2硬質相を含むことが好ましい。基材は、8体積%以上28体積%以下の結合相を含むことが好ましい。

【発明の効果】

【0020】

本発明の摩擦攪拌接合用ツールは、上記のような構成を有することにより、摩擦攪拌接合用ツールが高温になりにくく、かつ被接合材を容易に高温状態とし、もって耐摩耗性および耐欠損性に優れたものとすることができる。

【図面の簡単な説明】

【0021】

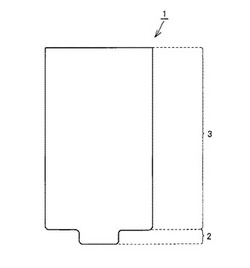

【図1】本発明の摩擦攪拌接合用ツールの概略断面図である。

【発明を実施するための形態】

【0022】

以下、本発明についてさらに詳細に説明する。

<摩擦攪拌接合用ツール>

本発明の摩擦攪拌接合用ツールは、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、該第1硬質相は、WC粒子からなり、該第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、該結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。なお、基材は、第1硬質相、第2硬質相、および結合相以外の組成として、他の成分および不可避不純物を含んでいてもよい。

【0023】

このような本発明の摩擦攪拌接合用ツールは、たとえば線接合(FSW:Friction Stir Welding)用途、点接合(スポットFSW)用途等に有用に用いることができる。特に、上記の構成を有することにより、基材が耐酸化性に優れることから、スポットFSW用途に極めて有用に用いることができる。

【0024】

図1は、本発明の摩擦攪拌接合用ツールの概略断面図である。本発明の摩擦攪拌接合用ツール1は、図1に示されるように、小径(たとえば直径2mm以上8mm以下)のプローブ部2と、大径(たとえば直径4mm以上30mm以下)の円柱部3とを備えた形状を有する。これを接合に用いる場合、プローブ部2が被接合材の接合部分に挿入または押圧された状態で回転されることにより、被接合材が接合されることとなる。なお、接合加工時に被接合材と接する部分のことをショルダー部という。

【0025】

この場合、線接合用途では、積層状もしくは線接触状に突き合わされた2つの被接合材にプローブ部2を押圧もしくは挿入させ、回転するプローブ部2を当該積層された部分もしくは突き合わされた部分に対して直線状に移動させることにより被接合材同士を接合する。一方、点接合用途では、上下に積層、もしくは突き合わされた2つの被接合材の所望の接合箇所に回転するプローブ部2を押圧し、その場所でプローブ部2を引き続き回転させることにより、被接合材同士を接合する。

【0026】

本発明は、摩擦攪拌接合用ツールを用いた被接合材を接合する場合、その接合は、融点が1000℃以上の被接合材に対して行なうことができる。本発明の摩擦攪拌接合用ツールは、従来摩擦攪拌接合用ツールによる接合が困難と考えられていた融点が1000℃以上の被接合材に対しても接合を行なうことができ、しかもこのような材料を点接合する場合にも用いることができ、極めて優れた産業上の利用性を有するものである。

【0027】

このように本発明の摩擦攪拌接合用ツール1は、各種用途に用いることができるものであるが、とりわけ従来において抵抗溶接法が主として用いられていた高張力鋼の接合に好適に用いることができる。すなわち、本発明の摩擦攪拌接合用ツール1は、高張力鋼の接合用途において、従来の抵抗溶接法に代替する手段を提供するものである。摩擦攪拌接合は、固相状態で被接合材が接合される上に、接合部分に動的再結晶が生じることから、組織が微細化し、以って接合中に被接合材が液相となる従来の抵抗溶接法に比し、接合部分の強度を向上させることができる。したがって、本発明の摩擦攪拌接合用ツールは、高比強度の高張力鋼、特に980MPa以上の超高張力鋼の接合に極めて有効に使用し得るものである。しかも、このような超高張力鋼を点接合する場合にも、摩擦攪拌接合用ツールに欠損が生じにくい。以上のような本発明の摩擦攪拌接合用ツールは、高融点の材料からなる被接合材の接合に好適に用いることができる。また、本発明の摩擦攪拌接合用ツールは、摩擦攪拌プロセスとしても使用可能である。

【0028】

<基材>

本発明の摩擦攪拌接合用ツールに用いられる基材は、第1硬質相と第2硬質相と結合相とを少なくとも含むものであり、60W/m・K以下の熱伝導率であることが好ましく、より好ましくは45W/m・K以下の熱伝導率である。このような低熱伝導率とすることにより、摩擦攪拌接合用ツールの回転で生じた摩擦熱がツール側に伝わりにくくなるとともに、被接合材に伝導しやすくなって被接合材の昇温を促進し、短時間で被接合材に塑性流動を生じさせることができる。また、摩擦攪拌接合用ツールが高温になりにくくなることから、その表面が酸化しにくくなり、耐酸化性を向上させることもできる。

【0029】

しかも、摩擦攪拌接合用ツールを低熱伝導率とすることにより、被接合材に伝導する熱量が多くなることから、回転数を少なくしたり、押込荷重を少なくしたりするというように接合条件を緩やかにしても、従来と同等に被接合材を接合することができ、もって摩擦攪拌接合用ツールが欠損しにくくなる。一方、熱伝導率が60W/m・Kを超えると、摩擦攪拌接合用ツールで生じた摩擦熱がツール側に伝導して被接合材が高温になりにくくなり、接合に要する時間が長くなる。

【0030】

ここで、「熱伝導率」は、レーザーフラッシュ法により測定して得られた摩擦攪拌接合用ツールの熱拡散率と、比熱および密度とに基づいて算出した値を採用するものとする。かかる熱拡散率は、レーザーフラッシュ装置(製品名:キセノンフラッシュアナライザーLFA447(NETZSCH社製))を用いて、Φ8mm×厚さ1.5mmのサンプルサイズを測定した値を採用するものとする。

【0031】

基材は、第1硬質相としてWC粒子を含むものであって、それを基材に対し、5体積%以上46体積%以下を含むことが好ましい。これにより摩擦攪拌接合用ツールの強度および靭性を向上させることができる。5体積%未満であると、摩擦攪拌接合用ツールの強度および靭性が低下し、接合加工中に欠損が生じやすくなる。一方、46体積%を超えると、摩擦攪拌接合用ツールの耐欠損性が低下する。

【0032】

本発明の摩擦攪拌接合用ツールの基材は、その表面または組織中に遊離炭素やη相と呼ばれる異常相を含んでいてもよい。

【0033】

<第1硬質相>

本発明において、基材に含まれる第1硬質相は、WC粒子からなるものであり、鉄族金属からなる結合相がWC粒子同士を結合してなるものである。第1硬質相に用いるWC粒子の平均粒子径は、1μm以上5μm以下であることが好ましい。これにより摩擦攪拌接合用ツールの破壊靱性を向上させることができ、もってプローブ部の摩耗量を低減させることができる。1μm未満であると、破壊靱性が低下する虞があり、5μmを超えると、硬度が低下したり、熱伝導率が上昇したりして、接合品質が低下する場合がある。

【0034】

上記のWC粒子の平均粒子径は、次のようにして測定した値を採用するものとする。まず、走査型電子顕微鏡(SEM:Scanning Electron Microscope)とそれに付属の波長分散型X線分析(EPMA:Electron Probe Micro-Analysis)を用いて摩擦攪拌接合用ツールの断面(プローブ部の先端方向に対し垂直な面)中におけるWC粒子とそれ以外の成分とのマッピングを行なう。次いで、同断面中の20μmの任意の線分上に存在するWC粒子の個数を計測するとともに、同線分上においてそれぞれのWC粒子が占有する領域の合計長さを測定する。続いて、このように測定された合計長さをWC粒子の個数で除した値をWC粒子の粒子径とする。そして、上記の任意の線分として3本の線分について同様の測定を行なうことにより、個々のWC粒子の粒子径の平均値を求め、その平均値をWC粒子の平均粒子径とする。

【0035】

<第2硬質相>

本発明において、基材に含まれる第2硬質相は、第1硬質相とともに基材中に含まれるものであって、断熱性を示す組成からなるものである。このような第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなるものである。これらの化合物またはその固溶体は、断熱性に優れ、基材の熱伝導率を低下させることができるからである。

【0036】

このような第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属の炭化物(ただし、WCを除く)、窒化物、または炭窒化物からなることが好ましい。これらの化合物は、特に耐酸化性に優れているからである。このような化合物としては、たとえば、Ti、(Ti1-xAlx)、(Ti1-xCrx)、(Ti1-xMox)、(Ti1-xZrx)、(Ti1-xHfx)、または(Ti1-xNbx)の窒化物、酸化物、炭窒化物、窒酸化物または炭窒酸化物(式中xは1以下の任意の数)等(これらにさらにB、Cr等を含むものも含む)をその好適な組成として例示することができる。なお、上記において、窒素、酸素、炭素の原子比は特に限定されず、従来公知の原子比をいずれも採用できる。

【0037】

第2硬質相としてより好ましくは、TiCN、TiN、MoC、TaC、NbC、ZrC、TiTaC、TaNbC、CrC、TiSiN、TiSiCN、TiHfN、TiNbC、TiAlN、TiAlCrN、TiAlSiN、TiAlSiCrN、TiBN、TiAlBN、TiSiBN、TiBCN、TiAlBCN、TiSiBCN、WTiC、WTiTaCN等を挙げることができる。本発明において、特に原子比を示さない場合は従来公知の原子比を任意に選択できるものとする。

【0038】

ここで、上記の第2硬質相は、第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下であることが好ましい。窒化物および炭窒化物を含むことにより、摩擦攪拌接合用ツールの耐酸化性を向上し、もって摩擦攪拌接合用ツールに欠損が生じにくくなる。しかも、基材のショルダー部の側面が酸化して膨張するのを抑制するため、被接合材の接合部分に生じるバリも生じにくくなり、被接合材の接合品位も向上する。

【0039】

第2硬質相に含まれる窒化物および炭窒化物として、より好ましくは、TiN、ZrN、NbCN、TiCN、TaN、NbN、HfN、WTiC、WTiTaCN、WTiNbCN等を挙げることができる。本発明において、特に原子比を示さない場合は従来公知の原子比を任意に選択できるものとする。

【0040】

<第1硬質相と第2硬質相との構成比>

本発明において、基材は、上述のように第1硬質相と第2硬質相とを含み、かかる第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。上記の組成からなる第2硬質相を第1硬質相に比して同等以上含むことにより、摩擦攪拌接合用ツールの熱伝導率を下げることができ、もって摩擦攪拌接合用ツールの耐摩耗性および耐欠損性を向上させることができる。一方、第2硬質相の構成比率が、体積比率にして、第1硬質相よりも小さくなると、摩擦攪拌接合用ツールの熱伝導率が向上するとともに、その表面が酸化されやすくなる。

【0041】

<結合相>

本発明において、結合相は、第1硬質相同士、第2硬質相同士、または第1硬質相と第2硬質相を結合するために基材に含むものである。このような結合相は、鉄族金属からなるものであればいかなるものであってもよい。第1硬質相同士を結合する結合相としてはCoを用いることが好ましく、第2硬質相同士を結合する結合相としてはNiが好ましい。結合相としてCoとNiを用いる場合の各組成比は、任意に変更することができる。なお、結合相として用いる材料は、CoおよびNiのみに限られるものではなく、Feを用いることができる他、第1硬質相、第2硬質相を構成する元素を固溶していてもよい。かかる結合相は、基材に対し、8体積%以上28体積%以下を含むことが好ましい。結合相が8体積%未満であると、強度が不足する場合があるため好ましくなく、28体積%を超えると、第1硬質相または第2硬質相の体積比率が相対的に低下し、硬度および耐塑性変形性等の諸特性を十分に得られない場合がある。

【0042】

<被覆層>

本発明の摩擦攪拌接合用ツール1の基材上に、被覆層を備えていてもよい。ここでの被覆層とは、単一組成の1層のみから構成されていてもよいし、互いに組成の異なる2以上の層によって構成されていてもよい。このような被覆層を備えることにより、耐摩耗性、耐酸化性、靭性、使用済みプローブの識別のための色付性等の諸特性を向上させる作用を付与することができる。また、被覆層は、基材の全面を覆うようにして形成されていることが好ましいが、基材の一部が被覆層により覆われていなかったり、基材上のいずれかの部分において被覆層の構成が異なっていてもよい。また、酸化が最も著しい、ショルダー部のみを被覆してもよい。

【0043】

被覆層を構成する材料としては、熱膨張係数が7×10-6以上9×10-6以下の熱膨張係数を有するものを用いることが好ましく、Ti、Al、Cr、Si、Hf、Zr、Mo、Nb、Ta、V、およびWからなる群より選ばれた一種以上の金属の窒化物からなることがより好ましい。

【0044】

さらに、上記の被覆層は、1000℃以上の耐酸化性を有することが好ましい。ここで、「1000℃以上の耐酸化性を有する」とは、被覆層を熱分析−示差熱熱重量同時測定(TG/DTA:Thermogravimetry/Differential Thermal Analysis)装置により、大気中で評価を行ない、重量増加が生じた温度が1000℃以上であることを意味する。このような耐酸化性を有する被覆層を構成する組成の好適な例としては、AlTiSiN、AlCrN、TiZrSiN、CrTaN、HfWSiN、CrAlN等を挙げることができる。

【0045】

本発明の被覆層は、物理蒸着法(PVD法)により形成されることが好ましい。これは、本発明の被覆層を基材表面に成膜するためには結晶性の高い化合物を形成することができる成膜プロセスであることが好ましく、種々の成膜方法を検討した結果、物理蒸着法であると成膜後の被覆層が緻密で、被覆層中に亀裂が生じにくいため、基材の酸化抑制に最適であることが見出されたからである。物理蒸着法には、たとえばスパッタリング法、イオンプレーティング法などがあるが、特に原料元素のイオン率が高いカソードアークイオンプレーティング法を用いると、被覆層を形成する前に基材表面に対して金属またはガスイオンボンバードメント処理が可能となるため、被覆層と基材との密着性が格段に向上するので好ましい。

【実施例】

【0046】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0047】

<実施例1〜9、比較例1〜2>

まず、第1硬質相を構成するWC粒子と、第2硬質相を構成する材料と、結合相を構成する材料とを、下記の表1に示す体積比率で混合することにより混合粉末を得た。WC粒子としては、平均粒子径が0.5μm、1μm、5μm、および5.3μmのWC粒子を用いた。なお、比較例1においては、第1硬質相を構成するWC粒子および結合相を構成するCo粒子のみを用い、第2硬質相を構成する材料は混合しなかった。

【0048】

上記混合粉末にエタノールを添加し、アトライターを用いて7時間攪拌することにより、第1硬質相の材料と第2硬質相の材料と結合相を構成する材料とを混合したスラリーを得た。そして、このスラリーに含まれるエタノールを揮発させることにより、焼結体原料を得た。

【0049】

この焼結体原料を、超硬合金製の金型に充填して100MPaの圧力で単軸加圧することにより加圧成型体を得た。この加圧成型体を真空において1450℃の温度で1時間焼結した。その後、1400℃で1000atmの条件で1時間の熱間静水圧成形(HIP:Hot Isostatic Pressing)処理を行なうことにより、各実施例の摩擦攪拌接合用ツールを作製した。

【0050】

以上のようにして作製した摩擦攪拌接合用ツールは、図1のような形状を有し、直径8mmで高さが30mmの略円柱形状の円柱部3と、該円柱部3の先端中央部に円柱部3と同心に突設されたプローブ部2とを有しており、当該プローブ部2は、直径4mmで高さが1mmの略円柱形状を有するものである。

【0051】

<実施例10〜12>

実施例8の摩擦攪拌接合用ツールに対し、WC粒子の平均粒子径が表1のように異なる他は、実施例8と同様の組成および方法により、実施例10〜12の摩擦攪拌接合用ツールを作製した。

【0052】

このようにして実施例1〜12の本発明の摩擦攪拌接合用ツールは、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一のものである。

【0053】

【表1】

【0054】

上記で得られた各実施例および各比較例の摩擦攪拌接合用ツールを鏡面研磨し、任意の領域の摩擦攪拌接合用ツールを構成する結晶組織を走査型電子顕微鏡(SEM:Scanning Electron Microscope)を用いて10000倍で写真撮影し、それに付属の波長分散型X線分析(EPMA:Electron Probe Micro-Analysis)を用いて摩擦攪拌接合用ツールの断面(プローブ部の先端方向に対し垂直な面)中におけるWC粒子と第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相の成分のマッピングを行なった。そして、上記で撮影された10000倍の写真に対し、成分を確認しながら画像処理ソフトを用いてWC粒子と第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相を識別し、同写真のWC粒子、第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相のそれぞれの合計面積を算出し、その写真中の摩擦攪拌接合用ツールに占めるWC粒子、第2硬質相、結合相のそれぞれの割合の百分率を算出した。その結果、上記の各原材料の配合比と、最終的に得られる摩擦攪拌接合用ツールを構成する各組成の体積比とは同一とみなし得た。

【0055】

次いで、同断面において、20μmの任意の線分上に存在するWC粒子の個数を計測するとともに同線分上においてそれぞれのWC粒子が占有する領域の合計長さを測定した。なお、WC粒子は、EPMAによって元素を判別することにより特定した。このように測定された合計長さをWC粒子の個数で除した値をWC粒子の粒子径とし、上記の任意の線分として3本の線分について同様の測定を行なうことにより、WC粒子の平均粒子径を得た。

【0056】

また、上記各実施例および各比較例の摩擦攪拌接合用ツールの熱拡散率を、レーザーフラッシュ法により測定して得られた熱拡散率と、比熱および密度とに基づいて算出し、表1の「熱伝導率」の欄に示した。ここで、熱拡散率の値は、レーザーフラッシュ装置(キセノンフラッシュアナライザーLFA447(NETZSCH社製))を用いて、Φ8mm×厚さ1.5mmの測定サンプルサイズのものを測定することによって得た。

【0057】

<摩擦攪拌接合用ツールの評価>

上記で作製した各実施例および各比較例の摩擦攪拌接合用ツールのそれぞれについて、下記の表2に示す条件による点接合(FSJ)を4000スポット行なった。

【0058】

【表2】

【0059】

上記において、4000スポットの点接合を行なった後、摩擦攪拌接合用ツールを塩酸に浸して10分間加熱しながら、その表面に付着した凝着物を除去し、ノギスを用いて摩擦攪拌接合用ツールのショルダー部およびプローブ部の内径を測定した。このようにして点接合を行なう前後のショルダー部およびプローブ部の内径の差を摩耗量として評価し、表3の「摩耗量(mm)」の欄に示した。ただし、4000スポットの点接合を行なうまでに欠損が生じた場合、またはプローブ部が1mm以上摩耗した場合、その時点で点接合を中止し、中止に至るまでの摩耗量を記載した。摩耗量が少ないものほど、耐摩耗性が優れることを示している。

【0060】

また、4000スポットの点接合を行なうまでに欠損が生じた場合、またはプローブ部が1mm以上摩耗した場合、その時点で点接合を中止し、中止に至るまでに接合したスポット数を表3の「スポット数」の欄に示した。接合したスポット数が多いものほど、耐摩耗性および耐欠損性が優れることを示している。

【0061】

【表3】

【0062】

また、表3の「バリの高さ」の欄には、接合後に被接合材の表面から最も突出しているバリの高さを示した。バリの高さが小さいほど、接合品質が優れることを示している。

【0063】

表3から明らかなように、実施例1〜12の本発明に係る摩擦攪拌接合用ツールは、比較例1〜2の摩擦攪拌接合用ツールに比し、プローブ部およびショルダー部の摩耗量が減少していることから耐摩耗性が向上し、しかも欠損も生じにくいことから、摩擦攪拌接合用ツールの耐欠損性が向上したことを確認した。ただし、実施例3〜7、10の摩擦攪拌接合用ツールにおいては、4000スポットの点接合を行なう前に欠損が生じた。

【0064】

一方、比較例1〜2の摩擦攪拌接合用ツールは、500スポット以下の点接合を行なった時点で、プローブ部およびショルダー部の摩耗量が1mmに達したため試験を中断した。また、比較例1〜2の摩擦攪拌接合用ツールを用いて被接合材を接合すると、バリの高さが高く接合品質が低下した。

【0065】

実施例2の摩擦攪拌接合用ツールは、実施例1に比してショルダー部の摩耗量およびバリの高さが低くなっている。これは、実施例2の摩擦攪拌接合用ツールが、実施例1のそれよりも熱伝導率が低いことによるものと考えられる。

【0066】

実施例3、5、および6の摩擦攪拌接合用ツールは、接合し得るスポット数が少なく、耐欠損性が十分ではないと言える。これは、実施例3、5、および6は、WC粒子の含有量が少ないことにより、摩擦攪拌接合用ツールの強度および靭性が低下したためであると考えられる。

【0067】

実施例5〜12の摩擦攪拌接合用ツールは、ショルダー部の摩耗が少なく、かつバリの高さが低いことから、耐摩耗性および接合品質に優れたものと言える。これは、第2硬質相を占める窒化物および炭窒化物の割合が多くしたことにより、摩擦攪拌接合用ツールの耐酸化性を向上したためと考えられる。

【0068】

実施例10〜12の摩擦攪拌接合用ツールは、WC粒子の平均粒子径がそれぞれ異なる他は実施例8と同一のものである。実施例11から、WC粒子の平均粒子径が大きいほど耐摩耗性および接合品質を向上し得ることがわかった。これは、WC粒子の平均粒子径を大きくすることにより、摩擦攪拌接合用ツールの強度および靭性を向上したためと考えられる。

【0069】

実施例10の摩擦攪拌接合用ツールは、WC粒子の平均粒子径が1μm未満であるため、靭性が低下し、摩擦攪拌接合用ツールに欠損が生じたと考えられる。

【0070】

実施例12の摩擦攪拌接合用ツールは、実施例11のそれに比して、摩耗量およびバリの高さのいずれも大きくなっている。これは、WC粒子の平均粒子径が5μmよりも大きいため、硬度低下および熱伝導率上昇が生じていることによるものと考えられる。

【0071】

<実施例13>

実施例8の摩擦攪拌接合用ツールの基材に対し、Al0.6Ti0.35Si0.05Nからなる被覆層を3μmの厚みで物理的蒸着法を用いて被覆することにより、本実施例の摩擦攪拌接合用ツールを作製した。ここで、Al0.6Ti0.35Si0.05Nからなる被覆層は、酸化開始温度が1130℃のものである。

【0072】

<実施例14>

実施例13における被覆層の組成を、Ti0.5Al0.5Nからなる被覆層に代えたことが異なる他は、実施例13と同様の方法によって、本実施例の摩擦攪拌接合用ツールを作製した。ここで、Ti0.5Al0.5Nからなる被覆層は、酸化開始温度が970℃のものである。

【0073】

上記で作製した実施例13および14の摩擦攪拌接合用ツールに対し、表2に示す条件で点接合を8000スポット行なった。その結果を表4に示す。

【0074】

【表4】

【0075】

表4に示される結果から明らかなように、実施例13、14のように被覆層によって被覆した摩擦攪拌接合用ツールは、実施例8よりも優れた耐摩耗性、耐酸化性を示し、バリの高さも抑えることができた。

【0076】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0077】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0078】

1 摩擦攪拌接合用ツール、2 プローブ部、3 円柱部。

【技術分野】

【0001】

本発明は、摩擦攪拌接合用ツールに関する。

【背景技術】

【0002】

1991年の英国において、アルミニウム合金などの金属材料同士を接合する摩擦攪拌接合技術が確立された。本技術は、接合を目的とする金属材料同士の接合面において、先端に小径突起部が形成された円柱状の摩擦攪拌接合用ツールを押圧しながら回転させることにより、摩擦熱を発生させて、当該摩擦熱により接合部分の金属材料を軟化させて塑性流動させることにより、金属材料同士を接合するという技術である(特許文献3)。

【0003】

ここで、「接合部分」とは、金属材料を突き合わせたり、金属材料を重ねて設置させたりすることにより、それらの金属材料の接合が所望される接合界面部分をいう。摩擦攪拌接合では、この接合界面付近における金属材料が軟化されて塑性流動が起こり、その金属材料が攪拌されることによってその接合界面が消滅し、接合が行なわれる。さらに、同時にその金属材料に動的再結晶が起こるので、この動的再結晶により接合界面付近の金属材料が微粒化することとなり、金属材料同士を高強度に接合することができる。

【0004】

このような金属材料としてアルミニウム合金を用いる場合、500℃程度の比較的低温で塑性流動が生じるため、安価な工具鋼からなる摩擦攪拌接合用ツールを用いても、その傷みが少なく頻繁にツールを交換しなくてもよい。このため摩擦攪拌接合技術は、アルミニウム合金を接合するのに要するコストが低廉であることから、アルミニウム合金を溶融させて接合する抵抗溶接法に代わる接合方法として、鉄道車両や自動車、飛行機の構造部品の接合技術として既に様々な用途で実用化されている。

【0005】

現在のところ、摩擦攪拌接合技術は、アルミニウム合金、マグネシウム合金、鋼合金等のような比較的低温で塑性流動が生じる非鉄金属に主として適用されている。このような摩擦攪拌接合技術は、接合に要するコストおよび時間、接合部分の強度等の面で、抵抗溶接法に比して優れている。このため、低温で塑性流動が生じる材料だけに摩擦攪拌接合技術を適用するに留まらず、1000℃以上の高温で塑性流動が生じるような鉄鋼材料の接合にも摩擦攪拌接合技術を適用したいというニーズがある。なお、以下において、摩擦攪拌接合技術を用いた種々の加工を摩擦攪拌接合加工というものとする。

【0006】

しかしながら、高温下での摩擦攪拌接合においては、攪拌部の温度が被接合材の融点近くまで上昇することにより、接合時に被接合材と摩擦攪拌接合用ツールの基材とが反応し、基材の合金化が進んだり、被接合材に基材の成分が溶解したりして、摩耗が進みやすくなる。さらに、摩擦攪拌接合用ツールのプローブ部に欠けが生じたり、折れたりしやすくなり、ツールの短寿命化が大きな問題となっている。

【0007】

特許文献1には、摩擦攪拌接合用ツールの表面のうち被接合材と接触する部分にダイヤモンド膜を被覆することにより、その表面硬度を高める技術が開示されている。また、特許文献2には、被接合材の硬度よりも高い硬度の超硬合金等が摩擦攪拌接合用ツールを構成する材料として用いられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−326372号公報

【特許文献2】特開2001−314983号公報

【特許文献3】特許第2712838号

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に開示されるダイヤモンド膜、および特許文献2に開示される超硬合金はいずれも、熱伝導率が高いため、摩擦攪拌接合用ツールの回転により生じた摩擦熱が摩擦攪拌接合用ツール側に拡散しやすく、被接合材側に十分に摩擦熱を伝導させにくくなる。その結果として、摩擦攪拌接合用ツールのプローブ部を被接合材に押圧させてから塑性流動が生じるまでに多大な時間を要する。

【0010】

特に、高温で塑性流動が生じる材料を接合する場合においては、被接合材の昇温を早めるために、摩擦攪拌接合用ツールを高速回転させる必要がある。しかし、摩擦攪拌接合用ツールの熱伝導率が高いと、被接合材の塑性流動が生じるまでに多大な時間を要し、摩擦攪拌接合技術のメリット(接合に要するコストおよび時間の削減)を十分に享受することができない。

【0011】

中でも、摩擦攪拌接合技術を鉄鋼材料に適用した場合、摩擦攪拌接合用ツール自体も接合時に高温に晒され、摩擦攪拌接合用ツールに塑性変形が起こるとともに、摩擦攪拌接合用ツールの被接合材に接触する部分、特にショルダー部が容易に酸化されて膨張する。このように酸化されて膨張した状態で摩擦攪拌接合を続けると、接合部分にバリが生じて接合品質が悪くなるという問題や、酸化された部分が高温となって剥がれ落ちて、ショルダー部の摩耗が進行しやすくなるという問題が生じる。

【0012】

摩擦攪拌接合加工には、大きく線接合(FSW:Friction Stir Welding)と点接合(スポットFSW)とがある。線接合では、摩擦攪拌接合用ツールを被接合材に挿入して摩擦熱を発生させた状態のまま連続的に接合するのに対し、点接合では、摩擦攪拌接合用ツールを2〜3秒ごとに被接合材から離して断続的に接合する。このため、点接合では、接合を行なう度に摩擦攪拌接合用ツールが空気に接触し、その表面が酸化環境に曝されて酸化されやすくなり、ツール寿命の短縮が顕著となる。

【0013】

しかも、点接合においては、摩擦攪拌接合用ツールを被接合材から離したときに、摩擦攪拌接合用ツールから空気中に放熱されるため、摩擦攪拌接合用ツールの表面温度が一時的に低下する。摩擦攪拌接合用ツールの表面温度が低いと被接合材に塑性流動が生じにくくなるため、被接合材に摩擦攪拌接合用ツールを押しあてるときには、たとえば摩擦攪拌接合用ツールの回転速度を上昇させたり、押圧力を上昇させたりというように、一層過酷な条件下で摩擦攪拌する必要がある。このような過酷な条件下での使用によって、摩擦攪拌接合用ツールに損傷が生じやすくなることは言うまでもない。

【0014】

本発明は、上記のような現状に鑑みなされたものであって、その目的とするところは、摩擦攪拌接合用ツール自体が高温になりにくく、かつ被接合材を容易に高温状態とすることにより、耐摩耗性および耐欠損性に優れた摩擦攪拌接合用ツールを提供することである。

【課題を解決するための手段】

【0015】

従来は、基材に用いる材料を超硬合金にして高硬度にしたり、高硬度なダイヤモンド被膜で基材を被覆したりするというように、もっぱら高硬度の材料をいかにして用いるかというアプローチで摩擦攪拌接合用ツールの長寿命化を試みていた。

【0016】

しかし、本発明者らは、このような従来のアプローチでは摩擦攪拌接合用ツールの長寿命化を達成するのは困難と判断し、材料硬度以外のパラメータによって、摩擦攪拌接合用ツールの性能を向上し得るアプローチを種々検討した。これらの検討の結果、材料硬度を高めて材料の耐摩耗性を高めるという従来のアプローチではなく、熱伝導率を低くするという新たなアプローチによって、従来の手法では到底成し得ないほどに優れた性能を示す摩擦攪拌接合用ツールを完成した。

【0017】

すなわち、本発明の摩擦攪拌接合用ツールは、摩擦攪拌接合加工に使用するものであって、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。

【0018】

基材は、60W/m・K以下の熱伝導率であることが好ましく、45W/m・K以下の熱伝導率であることがより好ましい。上記の第2硬質相は、第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下であることが好ましい。基材は、5体積%以上46体積%以下のWC粒子を含むことが好ましい。WC粒子の平均粒子径は、1μm以上5μm以下であることが好ましい。

【0019】

上記の摩擦攪拌接合用ツールを用いた摩擦攪拌接合加工が、点接合である場合に、特に優れた性能を発揮できる。上記の摩擦攪拌接合用ツールは、基材と、該基材上に形成された被覆層とを備えることが好ましい。該被覆層は、1000℃以上の耐酸化性を有することが好ましい。基材は、36体積%以上87体積%以下の第2硬質相を含むことが好ましい。基材は、8体積%以上28体積%以下の結合相を含むことが好ましい。

【発明の効果】

【0020】

本発明の摩擦攪拌接合用ツールは、上記のような構成を有することにより、摩擦攪拌接合用ツールが高温になりにくく、かつ被接合材を容易に高温状態とし、もって耐摩耗性および耐欠損性に優れたものとすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の摩擦攪拌接合用ツールの概略断面図である。

【発明を実施するための形態】

【0022】

以下、本発明についてさらに詳細に説明する。

<摩擦攪拌接合用ツール>

本発明の摩擦攪拌接合用ツールは、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、該第1硬質相は、WC粒子からなり、該第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、該結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。なお、基材は、第1硬質相、第2硬質相、および結合相以外の組成として、他の成分および不可避不純物を含んでいてもよい。

【0023】

このような本発明の摩擦攪拌接合用ツールは、たとえば線接合(FSW:Friction Stir Welding)用途、点接合(スポットFSW)用途等に有用に用いることができる。特に、上記の構成を有することにより、基材が耐酸化性に優れることから、スポットFSW用途に極めて有用に用いることができる。

【0024】

図1は、本発明の摩擦攪拌接合用ツールの概略断面図である。本発明の摩擦攪拌接合用ツール1は、図1に示されるように、小径(たとえば直径2mm以上8mm以下)のプローブ部2と、大径(たとえば直径4mm以上30mm以下)の円柱部3とを備えた形状を有する。これを接合に用いる場合、プローブ部2が被接合材の接合部分に挿入または押圧された状態で回転されることにより、被接合材が接合されることとなる。なお、接合加工時に被接合材と接する部分のことをショルダー部という。

【0025】

この場合、線接合用途では、積層状もしくは線接触状に突き合わされた2つの被接合材にプローブ部2を押圧もしくは挿入させ、回転するプローブ部2を当該積層された部分もしくは突き合わされた部分に対して直線状に移動させることにより被接合材同士を接合する。一方、点接合用途では、上下に積層、もしくは突き合わされた2つの被接合材の所望の接合箇所に回転するプローブ部2を押圧し、その場所でプローブ部2を引き続き回転させることにより、被接合材同士を接合する。

【0026】

本発明は、摩擦攪拌接合用ツールを用いた被接合材を接合する場合、その接合は、融点が1000℃以上の被接合材に対して行なうことができる。本発明の摩擦攪拌接合用ツールは、従来摩擦攪拌接合用ツールによる接合が困難と考えられていた融点が1000℃以上の被接合材に対しても接合を行なうことができ、しかもこのような材料を点接合する場合にも用いることができ、極めて優れた産業上の利用性を有するものである。

【0027】

このように本発明の摩擦攪拌接合用ツール1は、各種用途に用いることができるものであるが、とりわけ従来において抵抗溶接法が主として用いられていた高張力鋼の接合に好適に用いることができる。すなわち、本発明の摩擦攪拌接合用ツール1は、高張力鋼の接合用途において、従来の抵抗溶接法に代替する手段を提供するものである。摩擦攪拌接合は、固相状態で被接合材が接合される上に、接合部分に動的再結晶が生じることから、組織が微細化し、以って接合中に被接合材が液相となる従来の抵抗溶接法に比し、接合部分の強度を向上させることができる。したがって、本発明の摩擦攪拌接合用ツールは、高比強度の高張力鋼、特に980MPa以上の超高張力鋼の接合に極めて有効に使用し得るものである。しかも、このような超高張力鋼を点接合する場合にも、摩擦攪拌接合用ツールに欠損が生じにくい。以上のような本発明の摩擦攪拌接合用ツールは、高融点の材料からなる被接合材の接合に好適に用いることができる。また、本発明の摩擦攪拌接合用ツールは、摩擦攪拌プロセスとしても使用可能である。

【0028】

<基材>

本発明の摩擦攪拌接合用ツールに用いられる基材は、第1硬質相と第2硬質相と結合相とを少なくとも含むものであり、60W/m・K以下の熱伝導率であることが好ましく、より好ましくは45W/m・K以下の熱伝導率である。このような低熱伝導率とすることにより、摩擦攪拌接合用ツールの回転で生じた摩擦熱がツール側に伝わりにくくなるとともに、被接合材に伝導しやすくなって被接合材の昇温を促進し、短時間で被接合材に塑性流動を生じさせることができる。また、摩擦攪拌接合用ツールが高温になりにくくなることから、その表面が酸化しにくくなり、耐酸化性を向上させることもできる。

【0029】

しかも、摩擦攪拌接合用ツールを低熱伝導率とすることにより、被接合材に伝導する熱量が多くなることから、回転数を少なくしたり、押込荷重を少なくしたりするというように接合条件を緩やかにしても、従来と同等に被接合材を接合することができ、もって摩擦攪拌接合用ツールが欠損しにくくなる。一方、熱伝導率が60W/m・Kを超えると、摩擦攪拌接合用ツールで生じた摩擦熱がツール側に伝導して被接合材が高温になりにくくなり、接合に要する時間が長くなる。

【0030】

ここで、「熱伝導率」は、レーザーフラッシュ法により測定して得られた摩擦攪拌接合用ツールの熱拡散率と、比熱および密度とに基づいて算出した値を採用するものとする。かかる熱拡散率は、レーザーフラッシュ装置(製品名:キセノンフラッシュアナライザーLFA447(NETZSCH社製))を用いて、Φ8mm×厚さ1.5mmのサンプルサイズを測定した値を採用するものとする。

【0031】

基材は、第1硬質相としてWC粒子を含むものであって、それを基材に対し、5体積%以上46体積%以下を含むことが好ましい。これにより摩擦攪拌接合用ツールの強度および靭性を向上させることができる。5体積%未満であると、摩擦攪拌接合用ツールの強度および靭性が低下し、接合加工中に欠損が生じやすくなる。一方、46体積%を超えると、摩擦攪拌接合用ツールの耐欠損性が低下する。

【0032】

本発明の摩擦攪拌接合用ツールの基材は、その表面または組織中に遊離炭素やη相と呼ばれる異常相を含んでいてもよい。

【0033】

<第1硬質相>

本発明において、基材に含まれる第1硬質相は、WC粒子からなるものであり、鉄族金属からなる結合相がWC粒子同士を結合してなるものである。第1硬質相に用いるWC粒子の平均粒子径は、1μm以上5μm以下であることが好ましい。これにより摩擦攪拌接合用ツールの破壊靱性を向上させることができ、もってプローブ部の摩耗量を低減させることができる。1μm未満であると、破壊靱性が低下する虞があり、5μmを超えると、硬度が低下したり、熱伝導率が上昇したりして、接合品質が低下する場合がある。

【0034】

上記のWC粒子の平均粒子径は、次のようにして測定した値を採用するものとする。まず、走査型電子顕微鏡(SEM:Scanning Electron Microscope)とそれに付属の波長分散型X線分析(EPMA:Electron Probe Micro-Analysis)を用いて摩擦攪拌接合用ツールの断面(プローブ部の先端方向に対し垂直な面)中におけるWC粒子とそれ以外の成分とのマッピングを行なう。次いで、同断面中の20μmの任意の線分上に存在するWC粒子の個数を計測するとともに、同線分上においてそれぞれのWC粒子が占有する領域の合計長さを測定する。続いて、このように測定された合計長さをWC粒子の個数で除した値をWC粒子の粒子径とする。そして、上記の任意の線分として3本の線分について同様の測定を行なうことにより、個々のWC粒子の粒子径の平均値を求め、その平均値をWC粒子の平均粒子径とする。

【0035】

<第2硬質相>

本発明において、基材に含まれる第2硬質相は、第1硬質相とともに基材中に含まれるものであって、断熱性を示す組成からなるものである。このような第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなるものである。これらの化合物またはその固溶体は、断熱性に優れ、基材の熱伝導率を低下させることができるからである。

【0036】

このような第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属の炭化物(ただし、WCを除く)、窒化物、または炭窒化物からなることが好ましい。これらの化合物は、特に耐酸化性に優れているからである。このような化合物としては、たとえば、Ti、(Ti1-xAlx)、(Ti1-xCrx)、(Ti1-xMox)、(Ti1-xZrx)、(Ti1-xHfx)、または(Ti1-xNbx)の窒化物、酸化物、炭窒化物、窒酸化物または炭窒酸化物(式中xは1以下の任意の数)等(これらにさらにB、Cr等を含むものも含む)をその好適な組成として例示することができる。なお、上記において、窒素、酸素、炭素の原子比は特に限定されず、従来公知の原子比をいずれも採用できる。

【0037】

第2硬質相としてより好ましくは、TiCN、TiN、MoC、TaC、NbC、ZrC、TiTaC、TaNbC、CrC、TiSiN、TiSiCN、TiHfN、TiNbC、TiAlN、TiAlCrN、TiAlSiN、TiAlSiCrN、TiBN、TiAlBN、TiSiBN、TiBCN、TiAlBCN、TiSiBCN、WTiC、WTiTaCN等を挙げることができる。本発明において、特に原子比を示さない場合は従来公知の原子比を任意に選択できるものとする。

【0038】

ここで、上記の第2硬質相は、第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下であることが好ましい。窒化物および炭窒化物を含むことにより、摩擦攪拌接合用ツールの耐酸化性を向上し、もって摩擦攪拌接合用ツールに欠損が生じにくくなる。しかも、基材のショルダー部の側面が酸化して膨張するのを抑制するため、被接合材の接合部分に生じるバリも生じにくくなり、被接合材の接合品位も向上する。

【0039】

第2硬質相に含まれる窒化物および炭窒化物として、より好ましくは、TiN、ZrN、NbCN、TiCN、TaN、NbN、HfN、WTiC、WTiTaCN、WTiNbCN等を挙げることができる。本発明において、特に原子比を示さない場合は従来公知の原子比を任意に選択できるものとする。

【0040】

<第1硬質相と第2硬質相との構成比>

本発明において、基材は、上述のように第1硬質相と第2硬質相とを含み、かかる第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一であることを特徴とする。上記の組成からなる第2硬質相を第1硬質相に比して同等以上含むことにより、摩擦攪拌接合用ツールの熱伝導率を下げることができ、もって摩擦攪拌接合用ツールの耐摩耗性および耐欠損性を向上させることができる。一方、第2硬質相の構成比率が、体積比率にして、第1硬質相よりも小さくなると、摩擦攪拌接合用ツールの熱伝導率が向上するとともに、その表面が酸化されやすくなる。

【0041】

<結合相>

本発明において、結合相は、第1硬質相同士、第2硬質相同士、または第1硬質相と第2硬質相を結合するために基材に含むものである。このような結合相は、鉄族金属からなるものであればいかなるものであってもよい。第1硬質相同士を結合する結合相としてはCoを用いることが好ましく、第2硬質相同士を結合する結合相としてはNiが好ましい。結合相としてCoとNiを用いる場合の各組成比は、任意に変更することができる。なお、結合相として用いる材料は、CoおよびNiのみに限られるものではなく、Feを用いることができる他、第1硬質相、第2硬質相を構成する元素を固溶していてもよい。かかる結合相は、基材に対し、8体積%以上28体積%以下を含むことが好ましい。結合相が8体積%未満であると、強度が不足する場合があるため好ましくなく、28体積%を超えると、第1硬質相または第2硬質相の体積比率が相対的に低下し、硬度および耐塑性変形性等の諸特性を十分に得られない場合がある。

【0042】

<被覆層>

本発明の摩擦攪拌接合用ツール1の基材上に、被覆層を備えていてもよい。ここでの被覆層とは、単一組成の1層のみから構成されていてもよいし、互いに組成の異なる2以上の層によって構成されていてもよい。このような被覆層を備えることにより、耐摩耗性、耐酸化性、靭性、使用済みプローブの識別のための色付性等の諸特性を向上させる作用を付与することができる。また、被覆層は、基材の全面を覆うようにして形成されていることが好ましいが、基材の一部が被覆層により覆われていなかったり、基材上のいずれかの部分において被覆層の構成が異なっていてもよい。また、酸化が最も著しい、ショルダー部のみを被覆してもよい。

【0043】

被覆層を構成する材料としては、熱膨張係数が7×10-6以上9×10-6以下の熱膨張係数を有するものを用いることが好ましく、Ti、Al、Cr、Si、Hf、Zr、Mo、Nb、Ta、V、およびWからなる群より選ばれた一種以上の金属の窒化物からなることがより好ましい。

【0044】

さらに、上記の被覆層は、1000℃以上の耐酸化性を有することが好ましい。ここで、「1000℃以上の耐酸化性を有する」とは、被覆層を熱分析−示差熱熱重量同時測定(TG/DTA:Thermogravimetry/Differential Thermal Analysis)装置により、大気中で評価を行ない、重量増加が生じた温度が1000℃以上であることを意味する。このような耐酸化性を有する被覆層を構成する組成の好適な例としては、AlTiSiN、AlCrN、TiZrSiN、CrTaN、HfWSiN、CrAlN等を挙げることができる。

【0045】

本発明の被覆層は、物理蒸着法(PVD法)により形成されることが好ましい。これは、本発明の被覆層を基材表面に成膜するためには結晶性の高い化合物を形成することができる成膜プロセスであることが好ましく、種々の成膜方法を検討した結果、物理蒸着法であると成膜後の被覆層が緻密で、被覆層中に亀裂が生じにくいため、基材の酸化抑制に最適であることが見出されたからである。物理蒸着法には、たとえばスパッタリング法、イオンプレーティング法などがあるが、特に原料元素のイオン率が高いカソードアークイオンプレーティング法を用いると、被覆層を形成する前に基材表面に対して金属またはガスイオンボンバードメント処理が可能となるため、被覆層と基材との密着性が格段に向上するので好ましい。

【実施例】

【0046】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0047】

<実施例1〜9、比較例1〜2>

まず、第1硬質相を構成するWC粒子と、第2硬質相を構成する材料と、結合相を構成する材料とを、下記の表1に示す体積比率で混合することにより混合粉末を得た。WC粒子としては、平均粒子径が0.5μm、1μm、5μm、および5.3μmのWC粒子を用いた。なお、比較例1においては、第1硬質相を構成するWC粒子および結合相を構成するCo粒子のみを用い、第2硬質相を構成する材料は混合しなかった。

【0048】

上記混合粉末にエタノールを添加し、アトライターを用いて7時間攪拌することにより、第1硬質相の材料と第2硬質相の材料と結合相を構成する材料とを混合したスラリーを得た。そして、このスラリーに含まれるエタノールを揮発させることにより、焼結体原料を得た。

【0049】

この焼結体原料を、超硬合金製の金型に充填して100MPaの圧力で単軸加圧することにより加圧成型体を得た。この加圧成型体を真空において1450℃の温度で1時間焼結した。その後、1400℃で1000atmの条件で1時間の熱間静水圧成形(HIP:Hot Isostatic Pressing)処理を行なうことにより、各実施例の摩擦攪拌接合用ツールを作製した。

【0050】

以上のようにして作製した摩擦攪拌接合用ツールは、図1のような形状を有し、直径8mmで高さが30mmの略円柱形状の円柱部3と、該円柱部3の先端中央部に円柱部3と同心に突設されたプローブ部2とを有しており、当該プローブ部2は、直径4mmで高さが1mmの略円柱形状を有するものである。

【0051】

<実施例10〜12>

実施例8の摩擦攪拌接合用ツールに対し、WC粒子の平均粒子径が表1のように異なる他は、実施例8と同様の組成および方法により、実施例10〜12の摩擦攪拌接合用ツールを作製した。

【0052】

このようにして実施例1〜12の本発明の摩擦攪拌接合用ツールは、基材を含み、該基材は、第1硬質相と第2硬質相と結合相とを含み、第1硬質相は、WC粒子からなり、第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、結合相は、鉄族金属からなり、第1硬質相と第2硬質相との構成比は、体積比率にして、第2硬質相が第1硬質相より大きくなるか、または同一のものである。

【0053】

【表1】

【0054】

上記で得られた各実施例および各比較例の摩擦攪拌接合用ツールを鏡面研磨し、任意の領域の摩擦攪拌接合用ツールを構成する結晶組織を走査型電子顕微鏡(SEM:Scanning Electron Microscope)を用いて10000倍で写真撮影し、それに付属の波長分散型X線分析(EPMA:Electron Probe Micro-Analysis)を用いて摩擦攪拌接合用ツールの断面(プローブ部の先端方向に対し垂直な面)中におけるWC粒子と第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相の成分のマッピングを行なった。そして、上記で撮影された10000倍の写真に対し、成分を確認しながら画像処理ソフトを用いてWC粒子と第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相を識別し、同写真のWC粒子、第2硬質相の炭化物、炭窒化物、および窒化物、ならびに結合相のそれぞれの合計面積を算出し、その写真中の摩擦攪拌接合用ツールに占めるWC粒子、第2硬質相、結合相のそれぞれの割合の百分率を算出した。その結果、上記の各原材料の配合比と、最終的に得られる摩擦攪拌接合用ツールを構成する各組成の体積比とは同一とみなし得た。

【0055】

次いで、同断面において、20μmの任意の線分上に存在するWC粒子の個数を計測するとともに同線分上においてそれぞれのWC粒子が占有する領域の合計長さを測定した。なお、WC粒子は、EPMAによって元素を判別することにより特定した。このように測定された合計長さをWC粒子の個数で除した値をWC粒子の粒子径とし、上記の任意の線分として3本の線分について同様の測定を行なうことにより、WC粒子の平均粒子径を得た。

【0056】

また、上記各実施例および各比較例の摩擦攪拌接合用ツールの熱拡散率を、レーザーフラッシュ法により測定して得られた熱拡散率と、比熱および密度とに基づいて算出し、表1の「熱伝導率」の欄に示した。ここで、熱拡散率の値は、レーザーフラッシュ装置(キセノンフラッシュアナライザーLFA447(NETZSCH社製))を用いて、Φ8mm×厚さ1.5mmの測定サンプルサイズのものを測定することによって得た。

【0057】

<摩擦攪拌接合用ツールの評価>

上記で作製した各実施例および各比較例の摩擦攪拌接合用ツールのそれぞれについて、下記の表2に示す条件による点接合(FSJ)を4000スポット行なった。

【0058】

【表2】

【0059】

上記において、4000スポットの点接合を行なった後、摩擦攪拌接合用ツールを塩酸に浸して10分間加熱しながら、その表面に付着した凝着物を除去し、ノギスを用いて摩擦攪拌接合用ツールのショルダー部およびプローブ部の内径を測定した。このようにして点接合を行なう前後のショルダー部およびプローブ部の内径の差を摩耗量として評価し、表3の「摩耗量(mm)」の欄に示した。ただし、4000スポットの点接合を行なうまでに欠損が生じた場合、またはプローブ部が1mm以上摩耗した場合、その時点で点接合を中止し、中止に至るまでの摩耗量を記載した。摩耗量が少ないものほど、耐摩耗性が優れることを示している。

【0060】

また、4000スポットの点接合を行なうまでに欠損が生じた場合、またはプローブ部が1mm以上摩耗した場合、その時点で点接合を中止し、中止に至るまでに接合したスポット数を表3の「スポット数」の欄に示した。接合したスポット数が多いものほど、耐摩耗性および耐欠損性が優れることを示している。

【0061】

【表3】

【0062】

また、表3の「バリの高さ」の欄には、接合後に被接合材の表面から最も突出しているバリの高さを示した。バリの高さが小さいほど、接合品質が優れることを示している。

【0063】

表3から明らかなように、実施例1〜12の本発明に係る摩擦攪拌接合用ツールは、比較例1〜2の摩擦攪拌接合用ツールに比し、プローブ部およびショルダー部の摩耗量が減少していることから耐摩耗性が向上し、しかも欠損も生じにくいことから、摩擦攪拌接合用ツールの耐欠損性が向上したことを確認した。ただし、実施例3〜7、10の摩擦攪拌接合用ツールにおいては、4000スポットの点接合を行なう前に欠損が生じた。

【0064】

一方、比較例1〜2の摩擦攪拌接合用ツールは、500スポット以下の点接合を行なった時点で、プローブ部およびショルダー部の摩耗量が1mmに達したため試験を中断した。また、比較例1〜2の摩擦攪拌接合用ツールを用いて被接合材を接合すると、バリの高さが高く接合品質が低下した。

【0065】

実施例2の摩擦攪拌接合用ツールは、実施例1に比してショルダー部の摩耗量およびバリの高さが低くなっている。これは、実施例2の摩擦攪拌接合用ツールが、実施例1のそれよりも熱伝導率が低いことによるものと考えられる。

【0066】

実施例3、5、および6の摩擦攪拌接合用ツールは、接合し得るスポット数が少なく、耐欠損性が十分ではないと言える。これは、実施例3、5、および6は、WC粒子の含有量が少ないことにより、摩擦攪拌接合用ツールの強度および靭性が低下したためであると考えられる。

【0067】

実施例5〜12の摩擦攪拌接合用ツールは、ショルダー部の摩耗が少なく、かつバリの高さが低いことから、耐摩耗性および接合品質に優れたものと言える。これは、第2硬質相を占める窒化物および炭窒化物の割合が多くしたことにより、摩擦攪拌接合用ツールの耐酸化性を向上したためと考えられる。

【0068】

実施例10〜12の摩擦攪拌接合用ツールは、WC粒子の平均粒子径がそれぞれ異なる他は実施例8と同一のものである。実施例11から、WC粒子の平均粒子径が大きいほど耐摩耗性および接合品質を向上し得ることがわかった。これは、WC粒子の平均粒子径を大きくすることにより、摩擦攪拌接合用ツールの強度および靭性を向上したためと考えられる。

【0069】

実施例10の摩擦攪拌接合用ツールは、WC粒子の平均粒子径が1μm未満であるため、靭性が低下し、摩擦攪拌接合用ツールに欠損が生じたと考えられる。

【0070】

実施例12の摩擦攪拌接合用ツールは、実施例11のそれに比して、摩耗量およびバリの高さのいずれも大きくなっている。これは、WC粒子の平均粒子径が5μmよりも大きいため、硬度低下および熱伝導率上昇が生じていることによるものと考えられる。

【0071】

<実施例13>

実施例8の摩擦攪拌接合用ツールの基材に対し、Al0.6Ti0.35Si0.05Nからなる被覆層を3μmの厚みで物理的蒸着法を用いて被覆することにより、本実施例の摩擦攪拌接合用ツールを作製した。ここで、Al0.6Ti0.35Si0.05Nからなる被覆層は、酸化開始温度が1130℃のものである。

【0072】

<実施例14>

実施例13における被覆層の組成を、Ti0.5Al0.5Nからなる被覆層に代えたことが異なる他は、実施例13と同様の方法によって、本実施例の摩擦攪拌接合用ツールを作製した。ここで、Ti0.5Al0.5Nからなる被覆層は、酸化開始温度が970℃のものである。

【0073】

上記で作製した実施例13および14の摩擦攪拌接合用ツールに対し、表2に示す条件で点接合を8000スポット行なった。その結果を表4に示す。

【0074】

【表4】

【0075】

表4に示される結果から明らかなように、実施例13、14のように被覆層によって被覆した摩擦攪拌接合用ツールは、実施例8よりも優れた耐摩耗性、耐酸化性を示し、バリの高さも抑えることができた。

【0076】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0077】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0078】

1 摩擦攪拌接合用ツール、2 プローブ部、3 円柱部。

【特許請求の範囲】

【請求項1】

摩擦攪拌接合加工に使用する摩擦攪拌接合用ツールであって、

前記摩擦攪拌接合用ツールは、基材を含み、

前記基材は、第1硬質相と第2硬質相と結合相とを含み、

前記第1硬質相は、WC粒子からなり、

前記第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、

前記結合相は、鉄族金属からなり、

前記第1硬質相と前記第2硬質相との構成比は、体積比率にして、前記第2硬質相が前記第1硬質相より大きくなるか、または同一である、摩擦攪拌接合用ツール。

【請求項2】

前記基材は、60W/m・K以下の熱伝導率である、請求項1に記載の摩擦攪拌接合用ツール。

【請求項3】

前記基材は、45W/m・K以下の熱伝導率である、請求項1に記載の摩擦攪拌接合用ツール。

【請求項4】

前記第2硬質相は、前記第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下である、請求項1〜3のいずれかに記載の摩擦攪拌接合用ツール。

【請求項5】

前記基材は、5体積%以上46体積%以下のWC粒子を含む、請求項1〜4のいずれかに記載の摩擦攪拌接合用ツール。

【請求項6】

前記WC粒子の平均粒子径は、1μm以上5μm以下である、請求項1〜5のいずれかに記載の摩擦攪拌接合用ツール。

【請求項7】

前記摩擦攪拌接合用ツールを用いた摩擦攪拌接合加工が、点接合である、請求項1〜6のいずれかに記載の摩擦攪拌接合用ツール。

【請求項8】

前記摩擦攪拌接合用ツールは、前記基材と、該基材上に形成された被覆層とを備える、請求項1〜7のいずれかに記載の摩擦攪拌接合用ツール。

【請求項9】

前記被覆層は、1000℃以上の耐酸化性を有する、請求項1〜8のいずれかに記載の摩擦攪拌接合用ツール。

【請求項10】

前記基材は、36体積%以上87体積%以下の第2硬質相を含む、請求項1〜8のいずれかに記載の摩擦攪拌接合用ツール。

【請求項11】

前記基材は、8体積%以上28体積%以下の結合相を含む、請求項1〜9のいずれかに記載の摩擦攪拌接合用ツール。

【請求項1】

摩擦攪拌接合加工に使用する摩擦攪拌接合用ツールであって、

前記摩擦攪拌接合用ツールは、基材を含み、

前記基材は、第1硬質相と第2硬質相と結合相とを含み、

前記第1硬質相は、WC粒子からなり、

前記第2硬質相は、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、およびWからなる群より選ばれた一種以上の金属と、窒素、炭素、硼素、および酸素からなる群より選ばれる一種以上の元素とからなる化合物、または該化合物の固溶体(ただし、WCを除く)からなり、

前記結合相は、鉄族金属からなり、

前記第1硬質相と前記第2硬質相との構成比は、体積比率にして、前記第2硬質相が前記第1硬質相より大きくなるか、または同一である、摩擦攪拌接合用ツール。

【請求項2】

前記基材は、60W/m・K以下の熱伝導率である、請求項1に記載の摩擦攪拌接合用ツール。

【請求項3】

前記基材は、45W/m・K以下の熱伝導率である、請求項1に記載の摩擦攪拌接合用ツール。

【請求項4】

前記第2硬質相は、前記第2硬質相に占める窒化物および/または炭窒化物の体積比率が30体積%以上100体積%以下である、請求項1〜3のいずれかに記載の摩擦攪拌接合用ツール。

【請求項5】

前記基材は、5体積%以上46体積%以下のWC粒子を含む、請求項1〜4のいずれかに記載の摩擦攪拌接合用ツール。

【請求項6】

前記WC粒子の平均粒子径は、1μm以上5μm以下である、請求項1〜5のいずれかに記載の摩擦攪拌接合用ツール。

【請求項7】

前記摩擦攪拌接合用ツールを用いた摩擦攪拌接合加工が、点接合である、請求項1〜6のいずれかに記載の摩擦攪拌接合用ツール。

【請求項8】

前記摩擦攪拌接合用ツールは、前記基材と、該基材上に形成された被覆層とを備える、請求項1〜7のいずれかに記載の摩擦攪拌接合用ツール。

【請求項9】

前記被覆層は、1000℃以上の耐酸化性を有する、請求項1〜8のいずれかに記載の摩擦攪拌接合用ツール。

【請求項10】

前記基材は、36体積%以上87体積%以下の第2硬質相を含む、請求項1〜8のいずれかに記載の摩擦攪拌接合用ツール。

【請求項11】

前記基材は、8体積%以上28体積%以下の結合相を含む、請求項1〜9のいずれかに記載の摩擦攪拌接合用ツール。

【図1】

【公開番号】特開2012−130947(P2012−130947A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285953(P2010−285953)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【Fターム(参考)】

[ Back to top ]