回転トルク伝達装置

【課題】所定の制限トルクが加わったときに確実に伝達を遮断できるように連動部分の静的強度を低く設定できるにも係わらず、疲労破壊に至るまでの繰り返し応力の回数、即ち耐用年数を十分に長くすることが可能な回転トルク伝達装置を提供する。

【解決手段】駆動側回転体6と従動側回転体7とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪11を突設し、他方に連結爪を受け入れる切欠部14を設け、連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置される。

【解決手段】駆動側回転体6と従動側回転体7とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪11を突設し、他方に連結爪を受け入れる切欠部14を設け、連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転トルク伝達装置に係わり、更に詳しくは正逆回転の過負荷に対してトルクリミターを備えた回転トルク伝達装置に関するものである。

【背景技術】

【0002】

自動車における空調装置のためのコンプレッサーは、通常は、多重Vベルトを介して、内燃エンジンの駆動軸によって駆動されている。このコンプレッサーが何らかの理由でロックした際、このベルトは滑動し且つ通常は破壊される。このことによって、同様に他の同じベルト伝動装置内において設けられている機構ユニットも、もはや駆動されない。最も深刻な場合、ステアリングアシストが突然止まってステアリング操作に支障を来たすことが予想される。このような事態を回避するために、コンプレッサーへ回転トルクを伝達する部材の内の少なくとも1つの部材(連結部材)が、基準破断機能を備えていなければならない。この基準破断機能によって、回転トルクが過大になったとき、ベルトプーリとコンプレッサーの回転軸との間の回転トルクの伝達を解除し、該ベルトプーリが空回りしてコンプレッサーを駆動すること無しに、その他の機構ユニットに回転トルクを伝達して重要な機能を維持するのである。

【0003】

このような目的で使用する従来の回転トルク伝達装置には、特許文献1に記載されているように、想定以上の過負荷が加わった際に、ゴム製あるいは合成樹脂製の連結部材が破断することにより、トルク伝達を遮断するようにしているが、ゴム製あるいは合成樹脂製の連結部材は、その強度が温度に依存するとともに、経年変化による劣化もあり、それらが基準破断機能に大きな影響を与えることになる。従って、この基準破断機能は、大きなばらつきの支配下にある。

【0004】

特許文献2には、外部駆動源により回転駆動される円環状の第1回転体と、第1回転体に内嵌合する円板状の第2回転体と、第1回転体と第2回転体とを連結する黒鉛材又は焼成材からなる連結部材とを備え、第1回転体から第2回転体へ伝達されるトルクが過大になると、連結部材が破壊され、第1回転体から第2回転体へのトルク伝達が遮断されるように構成された動力伝達機構であって、温度変化が激しい環境下でも、安定したトルク遮断性能を発揮できる動力伝達機構が開示されている。そして、第2回転部材の外周縁に連結部材を一体形成し、第1回転部材の内周縁に連結部材と係合する凹部を形成すること、あるいは第1回転部材の内周縁に連結部材を一体形成し、第2回転部材の外周縁に連結部材と係合する凹部を形成することが開示されている。

【0005】

特許文献3には、過負荷から保護するための機構が、2つの構造部材、即ち、連行体およびリミッターリングによって形成されており、その際、このリミッターリングが、金属、有利には焼結金属から成り、且つ、中心点に向かって半径方向に整向されたピン部を装備しており、且つ、ハブとの半径方向の形状一体化によって、回転トルクをコンプレッサー軸に対して伝達すること、および、この連行体が、このリミッターリングを被覆する合成物質によって形成されており、且つ、この連行体およびリミッターリングが、軸線方向に、このハブの上で摺動可能である回転トルク伝達装置が開示されている。

【0006】

通常、金属材料は、特定部分に繰返し応力が加えられると、原子レベルで疲労現象が生じ、微細な亀裂が発生し、その亀裂が進んで破壊に至る。そこでいかにして亀裂の発生、進展を阻止、遅延させるかが製品寿命には重要である。一方、金属材料は、静的な応力を加えても破断するが、この破断する際の最大引張り強さより小さな繰返し応力でも金属疲労は生じる。また、疲労限度未満の繰返し応力であれば、無限に加えても破壊しない。例えば、多くの鋼材の疲労限度は、引張強さの1/3〜1/2の繰返し応力であるとされている。ここで、前述の連結部材若しくは連結体が基準破断トルクで破断するようにするには、静的強度(引張り強さ)を所定値以下になるように設定し、また正常運転時に発生する振動や回転ムラは金属疲労を生じさせる繰返し応力として作用し、この値が疲労限度未満になるように設定することが理想的な設計思想である。しかし、前述の連結部材若しくは連結体を黒鉛材又は焼成材(セラミックスや焼結金属を含む)で作製した場合、熱的な安定性は得られるものの、基準破断トルクを最適に設定し且つ疲労限度未満になるように設定することは非常に困難である。

【0007】

また、実際のコンプレッサーの運転時には、逆回転のトルクを生じることがある。例えば、逆回転トルクの発生に関しては、減速してエンジンブレーキが作用した場合、従前の順回転トルクに対し僅かにベルトを引き戻す動きとなることで、若干マイナス側のトルクが発生することになる。しかし、従来の回転トルク伝達装置では、逆回転トルクに対しては全く考慮されてなかった。

【特許文献1】特開平8−135752号公報

【特許文献2】特開2004−211746号公報

【特許文献3】特開2005−201447号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、内燃エンジン等の駆動軸からコンプレッサー等の機構ユニットの回転軸に回転トルクを伝達し、不意に機構ユニットの回転軸がロックして設定以上の過負荷が加わった際に、その伝達を遮断するようなトルクリミターを備えてなる回転トルク伝達装置であって、所定の制限トルクが加わったときに確実に伝達を遮断できるように連動部分の静的強度を低く設定できるにも係わらず、疲労破壊に至るまでの繰り返し応力の回数、即ち耐用年数を十分に長くすることが可能な回転トルク伝達装置を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、駆動側回転体と従動側回転体とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪を突設するとともに、他方に該連結爪を受け入れる切欠部を設け、該連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されていることを特徴とする回転トルク伝達装置を構成した(請求項1)。

【0010】

具体的には、対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記駆動側回転体に設けた場合、該連結爪の定常回転方向に対して順方向側の外面と前記切欠部の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大してなるのである(請求項2)。

【0011】

あるいは、対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記従動側回転体に設けた場合、該連結爪の定常回転方向に対して逆方向側の外面と前記切欠部の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大してなるのである(請求項3)。

【0012】

そして、定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪が順次破損し、最後に残る連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねていることが好ましい(請求項4)。

【0013】

更に具体的には、前記駆動側回転体は、中央部に円孔を有する円環状の部材の外周部に、駆動側の回転に対して一体化する固定部を設けるとともに、内周部に複数の連結爪を突設したものであり、前記従動側回転体は、中心部に従動側の回転に対して一体化する連結部を設けるとともに、前記駆動側回転体の円孔に嵌挿する円柱部の外周部に前記連結爪を係合する切欠部を設けてなることがより好ましい(請求項5)。

【0014】

ここで、中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けることがより好ましい(請求項6)。

【0015】

また、前記連結爪の両側外面がインボリュート又は円弧形状であると好ましい(請求項7)。

【発明の効果】

【0016】

以上にしてなる請求項1に係る発明の回転トルク伝達装置は、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されているので、一つの連結爪に作用する回転トルクが一方向のみとなるので、疲労によって破損するまでの寿命を格段に伸ばすことができる。つまり、一つの連結爪に順方向からと逆方向からの往復荷重が加わると、最大荷重振幅はプラス側に作用する回転トルクとマイナス側に作用する回転トルクの和になるのに対して、本発明では一つの連結爪に順方向又は逆方向から片荷重のみが作用するので、疲労を軽減できるのである。

【0017】

請求項2又は3によれば、連結爪と切欠部の対からなる定常回転方向の回転トルクを伝達する最初の部位が疲労によって寿命に達して破損した後、2番目の部位が機能を始めて回転トルクを伝達し、以下(N−1)番目の部位が疲労によって寿命に達して破損した後、N番目の部位が機能し始めることにより、疲労による寿命を複数倍に伸ばすことができ、しかも各部位は独立して回転トルクを伝達するので、連結爪と切欠部のどの対が機能していても、機能している部位に所定の制限トルクが加わったときに該部位が破損してトルク伝達を遮断でき、またそれ以降の部位がカスケード式に破損するので、確実にトルク伝達を遮断できるのである。

【0018】

請求項4によれば、定常回転方向プラス側に作用する回転トルクを伝達するための、連結爪と切欠部の対を円周方向に複数設けている場合に、最終段の連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねているので、それより前の段数の連結爪の寿命を伸ばすことができる。つまり、逆回転トルクが発生するときに、通常の順方向の回転トルクの伝達に最後まで寄与しない最後の連結爪と切欠部とで定常回転方向マイナス側に作用する回転トルクを伝達することにより、装置全体の耐久性の向上を図ることができるのである。

【0019】

請求項5によれば、駆動側回転体の内周部に突設した複数の連結爪を、従動側回転体の円柱部の外周部に設けた切欠部に係合する構造であるので、通常運転時には駆動側回転体から従動側回転体に連結爪を介して回転トルクを確実に伝達することができ、また連結爪は切欠部内で相対的に軸方向へ移動を許容しているので、軸方向の振動に対して耐久性が高くなる。また、疲労によって寿命に達して破損した連結爪は、駆動側回転体から脱落することなく、従動側回転体の切欠部内に止まるので、それ以降の連結爪による回転トルクの伝達に支障がないのである。更に、駆動側回転体の円孔に、従動側回転体の円柱が嵌挿するので、半径方向の変位を規制することができるので、確実に回転トルクを伝達することができる。

【0020】

請求項6によれば、中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けるので、疲労による寿命を3倍に伸ばすことができ、部材の静的強度と破壊強度のバランスを良好に保ち、理想的な構造設計が可能となる。

【0021】

請求項7によれば、前記連結爪の両側外面がインボリュート又は円弧形状であるので、連結爪の外面と切欠部の内面との接触位置が、連結爪の半径方向中間で略一定、つまり連結爪に加わる力の作用点が略同じ位置であるので、連結爪の基部に生じる応力が過大にならず、設計通りの性能が期待できるのである。

【発明を実施するための最良の形態】

【0022】

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。本実施形態では、自動車における空調装置のためのコンプレッサーに適用した例を示す。図1及び図2は本発明に係る回転トルク伝達装置の分解斜視図、図3はその組立状態の断面図を示し、図中符号1はベルトプーリ、2はスリーブ、3は軸受、4はコンプレッサーケーシング、5は連行体、6はリミッターリング(駆動側回転体)、7はハブ(従動側回転体)をそれぞれ示している。

【0023】

前記ベルトプーリ1は、図1及び図3に示すように、図示しないコンプレッサー本体から延びた筒状のコンプレッサーケーシング4に、軸受3とスリーブ2とを介して回転可能に支持されている。また、前記ベルトプーリ1には、衝撃を吸収する弾性部材8,…を介して連行体5が連結され、更に該連行体5の内周部には前記リミッターリング6が回転に対して一体となるように連結されている。そして、前記リミッターリング6は、コンプレッサーの回転軸(図示せず)を連結する前記ハブ7を連動させている。

【0024】

そして、前記リミッターリング6からハブ7へ伝達する回転トルクが所定の制限トルクを超えた際に、両部材間のトルク伝達部位が破損して回転トルクの伝達を遮断する機能、つまりトルク制限機構を構成している。更に詳しくは、内燃エンジン等の駆動軸から前記ベルトプーリ1を介してコンプレッサーやその他の機構ユニットの回転軸に回転トルクを伝達する際、コンプレッサーに何らかの異常が発生して、その回転軸がロックして設定以上の過負荷が加わった際に、その伝達を遮断してコンプレッサーの回転軸が空回りするようにし、他の重要な機構ユニットへの回転トルクの伝達を妨げないようにするのである。

【0025】

更に詳しくは、図2及び図4に示すように、前記リミッターリング6(駆動側回転体)は、中央部に円孔9を有する円環状の部材の外周部に、駆動側に回転に対して一体化する固定部10を設けるとともに、内周部に設定以上の過負荷が加わった際に破損して機能を終える複数の連結爪11,…を中心点に向かって半径方向に突設したものである。また、前記ハブ7(従動側回転体)は、中心部に従動側の回転に対して一体化する連結部12を設けるとともに、前記リミッターリング6の円孔9に嵌挿する円柱部13の外周部に前記連結爪11,…を係合する切欠部14,…を設けている。そして、前記連結爪11と切欠部14の対が本発明における回転トルクを伝達する部位となる。

【0026】

ここで、前記リミッターリング6の固定部10は、外周部に等間隔で設けた半円柱状の係合凹部であり、前記連行体5の内周部に設けた突起15,…に係合し、回転に対して固定的に連結するとともに、軸方向への移動は許容するようになっている。

【0027】

本発明において、前記リミッターリング6の材質は特に限定されず、従来から使用されている黒鉛材又は焼成材(セラミックスや焼結金属を含む)、あるいは高分子材料等を用いることができる。

【0028】

そして、本発明の回転トルク伝達装置は、前記連結爪11と切欠部14の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪11と切欠部14の対で伝達するように、各連結爪11,…と切欠部14,…が配置されていることを特徴としている。ここで、定常回転方向は図4中にPとして示している。そして、対となった前記連結爪11の一側外面と前記切欠部14の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪11を前記駆動側回転体6(リミッターリング6)に設けた場合、該連結爪11の定常回転方向に対して順方向側の外面と前記切欠部14の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大するように位置設定している。

【0029】

ここで、前記連結爪11を前記駆動側回転体6に設ける場合でも、本実施形態のように駆動側回転体6の内周部に従動側回転体7(ハブ7)を有する場合と、従動側回転体7の内周部に駆動側回転体6を設ける場合があるが、どちらも前記連結爪11と切欠部14の対を設ける位置関係は同じである。一方、前記連結爪11を前記従動側回転体に設けた場合、駆動側回転体と従動側回転体の位置関係が内外二通りあるが、何れの場合にも連結爪11の定常回転方向に対して逆方向側の外面と前記切欠部14の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大するように位置設定すればよい。

【0030】

しかし、自動車エンジンからコンプレーサーにベルトプーリ1によって回転トルクを伝達するような状況では、ベルトプーリ1の内部に組み込まれる機構として、駆動側回転体6が半径方向外側、従動側回転体7が半径方向内側に位置する配置が理想的であり、また従動側回転体にはコンプレッサーの回転軸を連結するので、材料強度が高いことが要求されるため、必然的に本実施形態のように駆動側回転体6がリミッターリングとなり、半径方向内方へ連結爪11,…が突出した形態となる。勿論、状況においては、前述の他の3通りの形態が有利な場合も可能性としてはある。

【0031】

そして、定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪11,…が順次破損し、最後に残る連結爪11とその対となる切欠部14とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねているように設定している。

【0032】

ところで、円周方向に複数対設けた連結爪11と切欠部14の位置関係について、前記連結爪11の定常回転方向に対して順方向側の外面と前記切欠部14の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大するように位置設定するという表現の他に次のように記述することもできる。即ち、回転トルクを伝達する機構として連結爪11と切欠部14の対とし、連結爪11と切欠部14の対が円周方向の離れた位置に複数設けられ、これら連結爪11と切欠部14の相対位置が最初の対を基準として回転方向の逆方向に順次所定の位相角度θだけずらせて配置されているというものである。つまり、位相角度θと、連結爪11と切欠部14との間隔とが対応するのである。

【0033】

ここで、前記位相角度θは、前記連結爪11の破損時の最大変位角度θdよりも大きく設定されている。図5に示されるように、前記連結爪11に加わる回転トルクによる静的応力を徐々に増加させていくとき、この連結爪11の回転方向の変位(歪み)が比例して増加するが、ある回転トルクを超えると変位が急激に増大し、やがて連結爪11が破損して、それ以降は回転トルクの伝達が不可能になる。前述の最大変位角度θdは、図5に示しているように、回転トルクの伝達の限界における変位(回転角度)として定義されている。

【0034】

具体的には、所定の位相角度θと回転トルクを伝達する部位(連結爪11と切欠部14の対)の破損時の最大変位角度θdとの関係が、θd×1.0<θ<θd×1.5であるように設定することが好ましい。このように設定することにより、(N−1)番目の部位が疲労によって寿命に達して破損した後、N番目の部位が機能し始める際に、N番目の部位に対する衝撃力を緩和することができ、設計通りの寿命を達成できるのである。

【0035】

本実施形態では、図4に示すように、中心角が120度の範囲に前記連結爪11と切欠部14を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪11と切欠部14の対を3組設けている。最初にトルクを伝達する連結爪を11Aとし、順次トルクを伝達する連結爪を11B,11Cと表示する。それに対応して切欠部を14A,14B,14Cと表示する。

【0036】

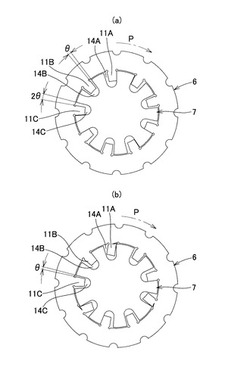

図6に、前記リミッターリング6とハブ7の具体的形状を示している。図6(a)に示すように、前記リミッターリング6の連結爪11は全て同形であり、中心角で40度毎に形成されている。図中、α1は26.5度、α2は13.5度である。一方、図6(b)に示すように、前記ハブ7の切欠部14は、中心角が120度毎に繰り返されるパターンであり、図中、β1は19度、β2は19度、β3は26.5度である。また、図7(a)に示すように、連結爪11Aの順方向側の外面と前記切欠部14Aの順方向側の内面とが接触した状態で、連結爪11Bの順方向側の外面と前記切欠部14Bの順方向側の内面との間隔を中心角θとすれば、連結爪11Cの順方向側の外面と前記切欠部14Cの順方向側の内面との間隔は中心角2θとなるように設定するとともに、連結爪11Cの逆方向側の外面と前記切欠部14Cの逆方向側の内面とが僅かなクリアランスを設けて略接触するように設定する。

【0037】

本実施形態では、先ずリミッターリング6の第1連結爪11Aの順方向側の外面が、ハブ7の第1切欠部14Aの順方向側の内面に当接して回転トルクを伝達する。また、逆回転トルクが発生したときに、第3連結爪11Cの逆方向側の外面と第3切欠部14Cの逆方向側の内面とが接触する。このとき、第1連結爪11Aは、繰返し応力によって疲労が徐々に進行するが、その他の第2連結爪11Bは全く応力が作用しないので疲労は進行せず、また第3連結爪Cには逆回転トルクが作用するがその頻度は少なく絶対値も小さいので疲労による破壊は全く考慮しなくてもよいレベルである。その後、図7(b)に示すように、第1連結爪11Aが疲労破壊すると、第1連結爪11Aは最大変位角度θdよりも変形し、その直後に第2連結爪11Bが第2切欠部14Bに当接して回転トルクを伝達し始める。この状態で、第3連結爪11Cの順方向側の外面と第3切欠部14Cの順方向側の内面との間隔は中心角θとなる。このとき、第2連結爪11Bは、繰返し応力によって疲労が徐々に進行するが、第3連結爪Cは前記同様に疲労は第2連結爪11Bほどは進行しない。その後、第2連結爪11Bが疲労破壊すると、第2連結爪11Bは最大変位角度θdよりも変形し、その直後に第3連結爪11Cが第3切欠部14Cに当接して回転トルクを伝達し始める。そして、第3連結爪11Cも疲労破壊すると、製品としての寿命によってもはや使用不能となる。

【0038】

一方、各連結爪11,…は、所定の制限トルクを超える回転トルクが加わったときに破損するように設計され、しかも各連結爪11,…が所定の位相角度θを有するように設けているので、製品寿命になるまでの任意の時点で、コンプレッサーの回転軸がロックして設定以上の過負荷が加わった際に残っている全ての連結爪11,…が、カスケード式に順次に間髪をいれずに破損するのである。

【0039】

本実施形態では、前記連結爪11と切欠部14を3対設けたが、2対以上であれば本発明の範疇である。また、前記連結爪11をハブ7に設け、前記切欠部14をリミッターリング6に設けても良い。更に、連結爪11と切欠部14の形状は、静的破壊強度や疲労破壊強度の要求に応じて適宜変更し得るものである。例えば、図8に示すように、リミッターリング6の連結爪11の形状をインボリュート形状とすることも好ましい。更には、切欠部14の形状もインボリュート形状にすることがより好ましい。しかし、リミッターリング6は金型に焼結材料等を充填して成形するので、大量に製造すればコスト低減化を図れるが、ハブ7は金属材料を切削加工するので、なるべく単純な形状であることが望ましく、そのためリミッターリング6の連結爪11のみをインボリュート形とすることが現実的である。

【0040】

最後に、従来のリミッターリングと本発明のリミッターリングの耐久性について比較試験を行った結果を示す。Fe系焼結金属材料(例えばSMF4040、5030など)を所定形状の金型を用いてプレス成形した後、焼成して得たリミッターリングと金属材料で作製したハブを油圧サーボねじり疲労試験機に取付け、耐久試験を行った。試験はリミッターリングとハブを組合せ、リミッターリングを固定した状態でハブを、±30Nm、20Hzの試験条件で駆動させ、連結爪が破損するまでの回数をそれぞれ2個の試験体で比較した。その結果、従来のリミッターリングでは約4万回で破損したのに対し、本発明のリミッターリングでは100万回を越えても破損しなかった。この結果、本発明によって大幅な耐久性の向上が確認できた。

【図面の簡単な説明】

【0041】

【図1】本発明に係る回転トルク伝達装置の分解斜視図である。

【図2】同じく要部の拡大斜視図である。

【図3】同じく組立状態の断面図である。

【図4】リミッターリングとハブの平面図であり、(a)は組合せた状態、(b)はリミッターリング、(c)はハブをそれぞれ示している。

【図5】回転トルクを伝達する部位の破損時の最大変位角度θdを説明するための変位と回転トルクの関係を示すグラフである。

【図6】リミッターリングとハブの具体的形状を示し、(a)はリミッターリングの平面図、(b)はハブの正面図である。

【図7】リミッターリングとハブの使用時の状態を示した平面図であり、(a)は正常な状態、(b)は第1の連結爪が破損して、第2の連結爪でトルクを伝達している状態をそれぞれ示している。

【図8】リミッターリングの連結爪をインボリュート形状とした他の実施形態を示す平面図である。

【符号の説明】

【0042】

1 ベルトプーリ

2 スリーブ

3 軸受

4 コンプレッサーケーシング

5 連行体

6 リミッターリング

7 ハブ

8 弾性部材

9 円孔

10 固定部

11 各連結爪

11A 第1連結爪

11B 第2連結爪

11C 第3連結爪

12 連結部

13 円柱部

14 切欠部

14A 第1切欠部

14B 第2切欠部

14C 第3切欠部

15 突起

【技術分野】

【0001】

本発明は、回転トルク伝達装置に係わり、更に詳しくは正逆回転の過負荷に対してトルクリミターを備えた回転トルク伝達装置に関するものである。

【背景技術】

【0002】

自動車における空調装置のためのコンプレッサーは、通常は、多重Vベルトを介して、内燃エンジンの駆動軸によって駆動されている。このコンプレッサーが何らかの理由でロックした際、このベルトは滑動し且つ通常は破壊される。このことによって、同様に他の同じベルト伝動装置内において設けられている機構ユニットも、もはや駆動されない。最も深刻な場合、ステアリングアシストが突然止まってステアリング操作に支障を来たすことが予想される。このような事態を回避するために、コンプレッサーへ回転トルクを伝達する部材の内の少なくとも1つの部材(連結部材)が、基準破断機能を備えていなければならない。この基準破断機能によって、回転トルクが過大になったとき、ベルトプーリとコンプレッサーの回転軸との間の回転トルクの伝達を解除し、該ベルトプーリが空回りしてコンプレッサーを駆動すること無しに、その他の機構ユニットに回転トルクを伝達して重要な機能を維持するのである。

【0003】

このような目的で使用する従来の回転トルク伝達装置には、特許文献1に記載されているように、想定以上の過負荷が加わった際に、ゴム製あるいは合成樹脂製の連結部材が破断することにより、トルク伝達を遮断するようにしているが、ゴム製あるいは合成樹脂製の連結部材は、その強度が温度に依存するとともに、経年変化による劣化もあり、それらが基準破断機能に大きな影響を与えることになる。従って、この基準破断機能は、大きなばらつきの支配下にある。

【0004】

特許文献2には、外部駆動源により回転駆動される円環状の第1回転体と、第1回転体に内嵌合する円板状の第2回転体と、第1回転体と第2回転体とを連結する黒鉛材又は焼成材からなる連結部材とを備え、第1回転体から第2回転体へ伝達されるトルクが過大になると、連結部材が破壊され、第1回転体から第2回転体へのトルク伝達が遮断されるように構成された動力伝達機構であって、温度変化が激しい環境下でも、安定したトルク遮断性能を発揮できる動力伝達機構が開示されている。そして、第2回転部材の外周縁に連結部材を一体形成し、第1回転部材の内周縁に連結部材と係合する凹部を形成すること、あるいは第1回転部材の内周縁に連結部材を一体形成し、第2回転部材の外周縁に連結部材と係合する凹部を形成することが開示されている。

【0005】

特許文献3には、過負荷から保護するための機構が、2つの構造部材、即ち、連行体およびリミッターリングによって形成されており、その際、このリミッターリングが、金属、有利には焼結金属から成り、且つ、中心点に向かって半径方向に整向されたピン部を装備しており、且つ、ハブとの半径方向の形状一体化によって、回転トルクをコンプレッサー軸に対して伝達すること、および、この連行体が、このリミッターリングを被覆する合成物質によって形成されており、且つ、この連行体およびリミッターリングが、軸線方向に、このハブの上で摺動可能である回転トルク伝達装置が開示されている。

【0006】

通常、金属材料は、特定部分に繰返し応力が加えられると、原子レベルで疲労現象が生じ、微細な亀裂が発生し、その亀裂が進んで破壊に至る。そこでいかにして亀裂の発生、進展を阻止、遅延させるかが製品寿命には重要である。一方、金属材料は、静的な応力を加えても破断するが、この破断する際の最大引張り強さより小さな繰返し応力でも金属疲労は生じる。また、疲労限度未満の繰返し応力であれば、無限に加えても破壊しない。例えば、多くの鋼材の疲労限度は、引張強さの1/3〜1/2の繰返し応力であるとされている。ここで、前述の連結部材若しくは連結体が基準破断トルクで破断するようにするには、静的強度(引張り強さ)を所定値以下になるように設定し、また正常運転時に発生する振動や回転ムラは金属疲労を生じさせる繰返し応力として作用し、この値が疲労限度未満になるように設定することが理想的な設計思想である。しかし、前述の連結部材若しくは連結体を黒鉛材又は焼成材(セラミックスや焼結金属を含む)で作製した場合、熱的な安定性は得られるものの、基準破断トルクを最適に設定し且つ疲労限度未満になるように設定することは非常に困難である。

【0007】

また、実際のコンプレッサーの運転時には、逆回転のトルクを生じることがある。例えば、逆回転トルクの発生に関しては、減速してエンジンブレーキが作用した場合、従前の順回転トルクに対し僅かにベルトを引き戻す動きとなることで、若干マイナス側のトルクが発生することになる。しかし、従来の回転トルク伝達装置では、逆回転トルクに対しては全く考慮されてなかった。

【特許文献1】特開平8−135752号公報

【特許文献2】特開2004−211746号公報

【特許文献3】特開2005−201447号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、内燃エンジン等の駆動軸からコンプレッサー等の機構ユニットの回転軸に回転トルクを伝達し、不意に機構ユニットの回転軸がロックして設定以上の過負荷が加わった際に、その伝達を遮断するようなトルクリミターを備えてなる回転トルク伝達装置であって、所定の制限トルクが加わったときに確実に伝達を遮断できるように連動部分の静的強度を低く設定できるにも係わらず、疲労破壊に至るまでの繰り返し応力の回数、即ち耐用年数を十分に長くすることが可能な回転トルク伝達装置を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、駆動側回転体と従動側回転体とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪を突設するとともに、他方に該連結爪を受け入れる切欠部を設け、該連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されていることを特徴とする回転トルク伝達装置を構成した(請求項1)。

【0010】

具体的には、対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記駆動側回転体に設けた場合、該連結爪の定常回転方向に対して順方向側の外面と前記切欠部の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大してなるのである(請求項2)。

【0011】

あるいは、対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記従動側回転体に設けた場合、該連結爪の定常回転方向に対して逆方向側の外面と前記切欠部の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大してなるのである(請求項3)。

【0012】

そして、定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪が順次破損し、最後に残る連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねていることが好ましい(請求項4)。

【0013】

更に具体的には、前記駆動側回転体は、中央部に円孔を有する円環状の部材の外周部に、駆動側の回転に対して一体化する固定部を設けるとともに、内周部に複数の連結爪を突設したものであり、前記従動側回転体は、中心部に従動側の回転に対して一体化する連結部を設けるとともに、前記駆動側回転体の円孔に嵌挿する円柱部の外周部に前記連結爪を係合する切欠部を設けてなることがより好ましい(請求項5)。

【0014】

ここで、中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けることがより好ましい(請求項6)。

【0015】

また、前記連結爪の両側外面がインボリュート又は円弧形状であると好ましい(請求項7)。

【発明の効果】

【0016】

以上にしてなる請求項1に係る発明の回転トルク伝達装置は、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されているので、一つの連結爪に作用する回転トルクが一方向のみとなるので、疲労によって破損するまでの寿命を格段に伸ばすことができる。つまり、一つの連結爪に順方向からと逆方向からの往復荷重が加わると、最大荷重振幅はプラス側に作用する回転トルクとマイナス側に作用する回転トルクの和になるのに対して、本発明では一つの連結爪に順方向又は逆方向から片荷重のみが作用するので、疲労を軽減できるのである。

【0017】

請求項2又は3によれば、連結爪と切欠部の対からなる定常回転方向の回転トルクを伝達する最初の部位が疲労によって寿命に達して破損した後、2番目の部位が機能を始めて回転トルクを伝達し、以下(N−1)番目の部位が疲労によって寿命に達して破損した後、N番目の部位が機能し始めることにより、疲労による寿命を複数倍に伸ばすことができ、しかも各部位は独立して回転トルクを伝達するので、連結爪と切欠部のどの対が機能していても、機能している部位に所定の制限トルクが加わったときに該部位が破損してトルク伝達を遮断でき、またそれ以降の部位がカスケード式に破損するので、確実にトルク伝達を遮断できるのである。

【0018】

請求項4によれば、定常回転方向プラス側に作用する回転トルクを伝達するための、連結爪と切欠部の対を円周方向に複数設けている場合に、最終段の連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねているので、それより前の段数の連結爪の寿命を伸ばすことができる。つまり、逆回転トルクが発生するときに、通常の順方向の回転トルクの伝達に最後まで寄与しない最後の連結爪と切欠部とで定常回転方向マイナス側に作用する回転トルクを伝達することにより、装置全体の耐久性の向上を図ることができるのである。

【0019】

請求項5によれば、駆動側回転体の内周部に突設した複数の連結爪を、従動側回転体の円柱部の外周部に設けた切欠部に係合する構造であるので、通常運転時には駆動側回転体から従動側回転体に連結爪を介して回転トルクを確実に伝達することができ、また連結爪は切欠部内で相対的に軸方向へ移動を許容しているので、軸方向の振動に対して耐久性が高くなる。また、疲労によって寿命に達して破損した連結爪は、駆動側回転体から脱落することなく、従動側回転体の切欠部内に止まるので、それ以降の連結爪による回転トルクの伝達に支障がないのである。更に、駆動側回転体の円孔に、従動側回転体の円柱が嵌挿するので、半径方向の変位を規制することができるので、確実に回転トルクを伝達することができる。

【0020】

請求項6によれば、中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けるので、疲労による寿命を3倍に伸ばすことができ、部材の静的強度と破壊強度のバランスを良好に保ち、理想的な構造設計が可能となる。

【0021】

請求項7によれば、前記連結爪の両側外面がインボリュート又は円弧形状であるので、連結爪の外面と切欠部の内面との接触位置が、連結爪の半径方向中間で略一定、つまり連結爪に加わる力の作用点が略同じ位置であるので、連結爪の基部に生じる応力が過大にならず、設計通りの性能が期待できるのである。

【発明を実施するための最良の形態】

【0022】

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。本実施形態では、自動車における空調装置のためのコンプレッサーに適用した例を示す。図1及び図2は本発明に係る回転トルク伝達装置の分解斜視図、図3はその組立状態の断面図を示し、図中符号1はベルトプーリ、2はスリーブ、3は軸受、4はコンプレッサーケーシング、5は連行体、6はリミッターリング(駆動側回転体)、7はハブ(従動側回転体)をそれぞれ示している。

【0023】

前記ベルトプーリ1は、図1及び図3に示すように、図示しないコンプレッサー本体から延びた筒状のコンプレッサーケーシング4に、軸受3とスリーブ2とを介して回転可能に支持されている。また、前記ベルトプーリ1には、衝撃を吸収する弾性部材8,…を介して連行体5が連結され、更に該連行体5の内周部には前記リミッターリング6が回転に対して一体となるように連結されている。そして、前記リミッターリング6は、コンプレッサーの回転軸(図示せず)を連結する前記ハブ7を連動させている。

【0024】

そして、前記リミッターリング6からハブ7へ伝達する回転トルクが所定の制限トルクを超えた際に、両部材間のトルク伝達部位が破損して回転トルクの伝達を遮断する機能、つまりトルク制限機構を構成している。更に詳しくは、内燃エンジン等の駆動軸から前記ベルトプーリ1を介してコンプレッサーやその他の機構ユニットの回転軸に回転トルクを伝達する際、コンプレッサーに何らかの異常が発生して、その回転軸がロックして設定以上の過負荷が加わった際に、その伝達を遮断してコンプレッサーの回転軸が空回りするようにし、他の重要な機構ユニットへの回転トルクの伝達を妨げないようにするのである。

【0025】

更に詳しくは、図2及び図4に示すように、前記リミッターリング6(駆動側回転体)は、中央部に円孔9を有する円環状の部材の外周部に、駆動側に回転に対して一体化する固定部10を設けるとともに、内周部に設定以上の過負荷が加わった際に破損して機能を終える複数の連結爪11,…を中心点に向かって半径方向に突設したものである。また、前記ハブ7(従動側回転体)は、中心部に従動側の回転に対して一体化する連結部12を設けるとともに、前記リミッターリング6の円孔9に嵌挿する円柱部13の外周部に前記連結爪11,…を係合する切欠部14,…を設けている。そして、前記連結爪11と切欠部14の対が本発明における回転トルクを伝達する部位となる。

【0026】

ここで、前記リミッターリング6の固定部10は、外周部に等間隔で設けた半円柱状の係合凹部であり、前記連行体5の内周部に設けた突起15,…に係合し、回転に対して固定的に連結するとともに、軸方向への移動は許容するようになっている。

【0027】

本発明において、前記リミッターリング6の材質は特に限定されず、従来から使用されている黒鉛材又は焼成材(セラミックスや焼結金属を含む)、あるいは高分子材料等を用いることができる。

【0028】

そして、本発明の回転トルク伝達装置は、前記連結爪11と切欠部14の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪11と切欠部14の対で伝達するように、各連結爪11,…と切欠部14,…が配置されていることを特徴としている。ここで、定常回転方向は図4中にPとして示している。そして、対となった前記連結爪11の一側外面と前記切欠部14の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪11を前記駆動側回転体6(リミッターリング6)に設けた場合、該連結爪11の定常回転方向に対して順方向側の外面と前記切欠部14の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大するように位置設定している。

【0029】

ここで、前記連結爪11を前記駆動側回転体6に設ける場合でも、本実施形態のように駆動側回転体6の内周部に従動側回転体7(ハブ7)を有する場合と、従動側回転体7の内周部に駆動側回転体6を設ける場合があるが、どちらも前記連結爪11と切欠部14の対を設ける位置関係は同じである。一方、前記連結爪11を前記従動側回転体に設けた場合、駆動側回転体と従動側回転体の位置関係が内外二通りあるが、何れの場合にも連結爪11の定常回転方向に対して逆方向側の外面と前記切欠部14の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大するように位置設定すればよい。

【0030】

しかし、自動車エンジンからコンプレーサーにベルトプーリ1によって回転トルクを伝達するような状況では、ベルトプーリ1の内部に組み込まれる機構として、駆動側回転体6が半径方向外側、従動側回転体7が半径方向内側に位置する配置が理想的であり、また従動側回転体にはコンプレッサーの回転軸を連結するので、材料強度が高いことが要求されるため、必然的に本実施形態のように駆動側回転体6がリミッターリングとなり、半径方向内方へ連結爪11,…が突出した形態となる。勿論、状況においては、前述の他の3通りの形態が有利な場合も可能性としてはある。

【0031】

そして、定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪11,…が順次破損し、最後に残る連結爪11とその対となる切欠部14とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねているように設定している。

【0032】

ところで、円周方向に複数対設けた連結爪11と切欠部14の位置関係について、前記連結爪11の定常回転方向に対して順方向側の外面と前記切欠部14の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大するように位置設定するという表現の他に次のように記述することもできる。即ち、回転トルクを伝達する機構として連結爪11と切欠部14の対とし、連結爪11と切欠部14の対が円周方向の離れた位置に複数設けられ、これら連結爪11と切欠部14の相対位置が最初の対を基準として回転方向の逆方向に順次所定の位相角度θだけずらせて配置されているというものである。つまり、位相角度θと、連結爪11と切欠部14との間隔とが対応するのである。

【0033】

ここで、前記位相角度θは、前記連結爪11の破損時の最大変位角度θdよりも大きく設定されている。図5に示されるように、前記連結爪11に加わる回転トルクによる静的応力を徐々に増加させていくとき、この連結爪11の回転方向の変位(歪み)が比例して増加するが、ある回転トルクを超えると変位が急激に増大し、やがて連結爪11が破損して、それ以降は回転トルクの伝達が不可能になる。前述の最大変位角度θdは、図5に示しているように、回転トルクの伝達の限界における変位(回転角度)として定義されている。

【0034】

具体的には、所定の位相角度θと回転トルクを伝達する部位(連結爪11と切欠部14の対)の破損時の最大変位角度θdとの関係が、θd×1.0<θ<θd×1.5であるように設定することが好ましい。このように設定することにより、(N−1)番目の部位が疲労によって寿命に達して破損した後、N番目の部位が機能し始める際に、N番目の部位に対する衝撃力を緩和することができ、設計通りの寿命を達成できるのである。

【0035】

本実施形態では、図4に示すように、中心角が120度の範囲に前記連結爪11と切欠部14を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪11と切欠部14の対を3組設けている。最初にトルクを伝達する連結爪を11Aとし、順次トルクを伝達する連結爪を11B,11Cと表示する。それに対応して切欠部を14A,14B,14Cと表示する。

【0036】

図6に、前記リミッターリング6とハブ7の具体的形状を示している。図6(a)に示すように、前記リミッターリング6の連結爪11は全て同形であり、中心角で40度毎に形成されている。図中、α1は26.5度、α2は13.5度である。一方、図6(b)に示すように、前記ハブ7の切欠部14は、中心角が120度毎に繰り返されるパターンであり、図中、β1は19度、β2は19度、β3は26.5度である。また、図7(a)に示すように、連結爪11Aの順方向側の外面と前記切欠部14Aの順方向側の内面とが接触した状態で、連結爪11Bの順方向側の外面と前記切欠部14Bの順方向側の内面との間隔を中心角θとすれば、連結爪11Cの順方向側の外面と前記切欠部14Cの順方向側の内面との間隔は中心角2θとなるように設定するとともに、連結爪11Cの逆方向側の外面と前記切欠部14Cの逆方向側の内面とが僅かなクリアランスを設けて略接触するように設定する。

【0037】

本実施形態では、先ずリミッターリング6の第1連結爪11Aの順方向側の外面が、ハブ7の第1切欠部14Aの順方向側の内面に当接して回転トルクを伝達する。また、逆回転トルクが発生したときに、第3連結爪11Cの逆方向側の外面と第3切欠部14Cの逆方向側の内面とが接触する。このとき、第1連結爪11Aは、繰返し応力によって疲労が徐々に進行するが、その他の第2連結爪11Bは全く応力が作用しないので疲労は進行せず、また第3連結爪Cには逆回転トルクが作用するがその頻度は少なく絶対値も小さいので疲労による破壊は全く考慮しなくてもよいレベルである。その後、図7(b)に示すように、第1連結爪11Aが疲労破壊すると、第1連結爪11Aは最大変位角度θdよりも変形し、その直後に第2連結爪11Bが第2切欠部14Bに当接して回転トルクを伝達し始める。この状態で、第3連結爪11Cの順方向側の外面と第3切欠部14Cの順方向側の内面との間隔は中心角θとなる。このとき、第2連結爪11Bは、繰返し応力によって疲労が徐々に進行するが、第3連結爪Cは前記同様に疲労は第2連結爪11Bほどは進行しない。その後、第2連結爪11Bが疲労破壊すると、第2連結爪11Bは最大変位角度θdよりも変形し、その直後に第3連結爪11Cが第3切欠部14Cに当接して回転トルクを伝達し始める。そして、第3連結爪11Cも疲労破壊すると、製品としての寿命によってもはや使用不能となる。

【0038】

一方、各連結爪11,…は、所定の制限トルクを超える回転トルクが加わったときに破損するように設計され、しかも各連結爪11,…が所定の位相角度θを有するように設けているので、製品寿命になるまでの任意の時点で、コンプレッサーの回転軸がロックして設定以上の過負荷が加わった際に残っている全ての連結爪11,…が、カスケード式に順次に間髪をいれずに破損するのである。

【0039】

本実施形態では、前記連結爪11と切欠部14を3対設けたが、2対以上であれば本発明の範疇である。また、前記連結爪11をハブ7に設け、前記切欠部14をリミッターリング6に設けても良い。更に、連結爪11と切欠部14の形状は、静的破壊強度や疲労破壊強度の要求に応じて適宜変更し得るものである。例えば、図8に示すように、リミッターリング6の連結爪11の形状をインボリュート形状とすることも好ましい。更には、切欠部14の形状もインボリュート形状にすることがより好ましい。しかし、リミッターリング6は金型に焼結材料等を充填して成形するので、大量に製造すればコスト低減化を図れるが、ハブ7は金属材料を切削加工するので、なるべく単純な形状であることが望ましく、そのためリミッターリング6の連結爪11のみをインボリュート形とすることが現実的である。

【0040】

最後に、従来のリミッターリングと本発明のリミッターリングの耐久性について比較試験を行った結果を示す。Fe系焼結金属材料(例えばSMF4040、5030など)を所定形状の金型を用いてプレス成形した後、焼成して得たリミッターリングと金属材料で作製したハブを油圧サーボねじり疲労試験機に取付け、耐久試験を行った。試験はリミッターリングとハブを組合せ、リミッターリングを固定した状態でハブを、±30Nm、20Hzの試験条件で駆動させ、連結爪が破損するまでの回数をそれぞれ2個の試験体で比較した。その結果、従来のリミッターリングでは約4万回で破損したのに対し、本発明のリミッターリングでは100万回を越えても破損しなかった。この結果、本発明によって大幅な耐久性の向上が確認できた。

【図面の簡単な説明】

【0041】

【図1】本発明に係る回転トルク伝達装置の分解斜視図である。

【図2】同じく要部の拡大斜視図である。

【図3】同じく組立状態の断面図である。

【図4】リミッターリングとハブの平面図であり、(a)は組合せた状態、(b)はリミッターリング、(c)はハブをそれぞれ示している。

【図5】回転トルクを伝達する部位の破損時の最大変位角度θdを説明するための変位と回転トルクの関係を示すグラフである。

【図6】リミッターリングとハブの具体的形状を示し、(a)はリミッターリングの平面図、(b)はハブの正面図である。

【図7】リミッターリングとハブの使用時の状態を示した平面図であり、(a)は正常な状態、(b)は第1の連結爪が破損して、第2の連結爪でトルクを伝達している状態をそれぞれ示している。

【図8】リミッターリングの連結爪をインボリュート形状とした他の実施形態を示す平面図である。

【符号の説明】

【0042】

1 ベルトプーリ

2 スリーブ

3 軸受

4 コンプレッサーケーシング

5 連行体

6 リミッターリング

7 ハブ

8 弾性部材

9 円孔

10 固定部

11 各連結爪

11A 第1連結爪

11B 第2連結爪

11C 第3連結爪

12 連結部

13 円柱部

14 切欠部

14A 第1切欠部

14B 第2切欠部

14C 第3切欠部

15 突起

【特許請求の範囲】

【請求項1】

駆動側回転体と従動側回転体とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪を突設するとともに、他方に該連結爪を受け入れる切欠部を設け、該連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されていることを特徴とする回転トルク伝達装置。

【請求項2】

対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記駆動側回転体に設けた場合、該連結爪の定常回転方向に対して順方向側の外面と前記切欠部の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大してなる請求項1記載の回転トルク伝達装置。

【請求項3】

対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記従動側回転体に設けた場合、該連結爪の定常回転方向に対して逆方向側の外面と前記切欠部の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大してなる請求項1記載の回転トルク伝達装置。

【請求項4】

定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪が順次破損し、最後に残る連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねている請求項2又は3記載の回転トルク伝達装置。

【請求項5】

前記駆動側回転体は、中央部に円孔を有する円環状の部材の外周部に、駆動側の回転に対して一体化する固定部を設けるとともに、内周部に複数の連結爪を突設したものであり、前記従動側回転体は、中心部に従動側の回転に対して一体化する連結部を設けるとともに、前記駆動側回転体の円孔に嵌挿する円柱部の外周部に前記連結爪を係合する切欠部を設けてなる請求項2又は4記載の回転トルク伝達装置。

【請求項6】

中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けた請求項1〜5何れかに記載の回転トルク伝達装置。

【請求項7】

前記連結爪の両側外面がインボリュート又は円弧形状である請求項1〜6何れかに記載の回転トルク伝達装置。

【請求項1】

駆動側回転体と従動側回転体とを連結し、駆動側回転体の回転トルクを従動側回転体に伝達する回転トルク伝達装置において、回転トルクを伝達する機構として駆動側回転体と従動側回転体の一方に設定以上の過負荷が加わった際に破損して機能を終える連結爪を突設するとともに、他方に該連結爪を受け入れる切欠部を設け、該連結爪と切欠部の対が円周方向の離れた位置に複数設けられ、定常回転方向プラス側に作用する回転トルクとマイナス側に作用する回転トルクを、それぞれ異なる連結爪と切欠部の対で伝達するように、各連結爪と切欠部が配置されていることを特徴とする回転トルク伝達装置。

【請求項2】

対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記駆動側回転体に設けた場合、該連結爪の定常回転方向に対して順方向側の外面と前記切欠部の順方向側の内面との間隔を、最初の対を基準として定常回転方向の逆方向に位置する対で順次拡大してなる請求項1記載の回転トルク伝達装置。

【請求項3】

対となった前記連結爪の一側外面と前記切欠部の一側内面とが接触して、一方から他方へ定常回転方向プラス側に作用する回転トルクを伝達する機構において、前記連結爪を前記従動側回転体に設けた場合、該連結爪の定常回転方向に対して逆方向側の外面と前記切欠部の逆方向側の内面との間隔を、最初の対を基準として定常回転方向の順方向に位置する対で順次拡大してなる請求項1記載の回転トルク伝達装置。

【請求項4】

定常回転方向プラス側に作用する回転トルクを伝達するとき、設定以上の過負荷が加わった際に前記連結爪が順次破損し、最後に残る連結爪とその対となる切欠部とが、定常回転方向マイナス側に作用する回転トルクの伝達を兼ねている請求項2又は3記載の回転トルク伝達装置。

【請求項5】

前記駆動側回転体は、中央部に円孔を有する円環状の部材の外周部に、駆動側の回転に対して一体化する固定部を設けるとともに、内周部に複数の連結爪を突設したものであり、前記従動側回転体は、中心部に従動側の回転に対して一体化する連結部を設けるとともに、前記駆動側回転体の円孔に嵌挿する円柱部の外周部に前記連結爪を係合する切欠部を設けてなる請求項2又は4記載の回転トルク伝達装置。

【請求項6】

中心角が120度の範囲に前記連結爪と切欠部を3対設けて基本パターンとし、その基本パターンを3回繰り返し、同時に接触して回転トルクを伝達する前記連結爪と切欠部の対を3組設けた請求項1〜5何れかに記載の回転トルク伝達装置。

【請求項7】

前記連結爪の両側外面がインボリュート又は円弧形状である請求項1〜6何れかに記載の回転トルク伝達装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−69818(P2008−69818A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−247518(P2006−247518)

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000107619)スターライト工業株式会社 (62)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000107619)スターライト工業株式会社 (62)

[ Back to top ]